金属−セラミックス接合回路基板の製造方法

【課題】セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができる、金属−セラミックス接合回路基板の製造方法を提供する。

【解決手段】セラミックス基板12の一方の面に回路用金属板14’が接合するとともに他方の面に金属ベース板16が接合した金属−セラミックス接合基板10’を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジスト26を形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板14が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板10を製造する。

【解決手段】セラミックス基板12の一方の面に回路用金属板14’が接合するとともに他方の面に金属ベース板16が接合した金属−セラミックス接合基板10’を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジスト26を形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板14が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板10を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属−セラミックス接合回路基板の製造方法に関し、特に、セラミックス基板の一方の面に電子部品搭載用の金属板(金属回路板)が形成され、他方の面に放熱用の金属ベース板が形成された金属−セラミックス接合回路基板の製造方法に関する。

【背景技術】

【0002】

電気自動車、電車、工作機械などの大電流を制御するために使用されている従来のパワーモジュールでは、ベース板と呼ばれている金属板または複合材の一方の面に金属−セラミックス絶縁基板が半田付けにより固定され、この金属−セラミックス絶縁基板上に半導体チップが半田付けにより固定されている。また、ベース板の他方の面(裏面)には、ねじ止めなどにより熱伝導グリースを介して金属製の放熱フィンや冷却ジャケットが取り付けられている。

【0003】

この金属−セラミックス絶縁基板へのベース板や半導体チップの半田付けは加熱により行われるため、半田付けの際に接合部材間の熱膨張係数の差によりベース板の反りが生じ易い。また、半導体チップから発生した熱は、金属−セラミックス絶縁基板と半田とベース板を介して放熱フィンや冷却ジャケットにより空気や冷却水に逃がされるため、半田付けの際にベース板の反りが生じると、放熱フィンや冷却ジャケットをベース板に取り付けたときのクリアランスが大きくなり、放熱性が極端に低下する。さらに、半田自体の熱伝導率が低いため、大電流を流すパワーモジュールでは、より高い放熱性が求められている。

【0004】

これらの問題を解決するため、セラミックス基板の一方の面にアルミニウムまたはアルミニウム合金からなる金属ベース板が直接接合するとともに、他方の面にアルミニウムまたはアルミニウム合金からなる回路用金属板が直接接合した金属−セラミックス接合基板が提案されている(例えば、特許文献1参照)。この金属−セラミックス接合基板は、鋳型の内部にセラミックス基板を配置し、アルミニウムまたはアルミニウム合金の溶湯を鋳型の内部に注湯してセラミックス基板の両面に接触させた後に冷却して固化させること(所謂溶湯接合)によって製造することができる。

【0005】

このような金属−セラミックス接合基板を使用して金属−セラミックス回路基板を製造するために、セラミックス基板に接合した回路用金属板および金属ベース板の表面を研磨および機械加工した後、回路用金属板上にUV硬化型レジストインクを回路パターン形状にスクリーン印刷してUV硬化させることによって回路パターン形状のレジストを形成するとともに、金属ベース板の全面に熱硬化型レジストをディスペンサーで塗布して熱硬化させることによって金属ベース板の全面にレジストを形成した後に金属ベース板の端部に耐薬品のテープを貼った後、金属−セラミックス接合基板(ワーク)をエッチング治具に固定してエッチングし、その後、エッチング治具からワークを外した後、レジストを剥離するとともにテープを剥がしている。

【0006】

一方、導体となる金属箔上にレジストを被覆し、レーザー照射してレジストの所定部分を除去した後に、エッチングによりパターンを形成してプリント配線板を製造する方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−74434号公報(段落番号0013〜0015)

【特許文献2】特開平10−270826号公報(段落番号0007〜0008)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を製造する場合には、平板状のプリント配線基板と異なり、エッチング前に、回路用金属板上に回路パターン形状のレジストを形成するだけでなく、金属ベース板の表面にレジストを形成する必要があり、また、レジストを形成した金属ベース板の端部に手作業でテープを貼る必要があるので、労力や時間がかかり、コストが高くなる。

【0009】

したがって、本発明は、このような従来の問題点に鑑み、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができる、金属−セラミックス接合回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究した結果、セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングすることにより、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明による金属−セラミックス接合回路基板の製造方法は、セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板を製造することを特徴とする。

【0012】

この金属−セラミックス接合回路基板の製造方法において、金属−セラミックス接合基板が、セラミックス基板の一方の面に回路用金属板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合基板であり、金属−セラミックス接合回路基板が、セラミックス基板の一方の面に金属回路板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合回路基板であるのが好ましい。また、金属−セラミックス接合基板が、鋳型の内部にセラミックス基板を配置し、金属溶湯を鋳型の内部に注湯してセラミックス基板の両面に接触させた後に冷却して固化させることによって製造されるのが好ましい。

【0013】

また、上記の金属−セラミックス接合回路基板の製造方法において、回路用金属板および金属ベース板の上面を覆うように形成されたレジストの部分を、回路用金属板の上面を覆う平面領域である第1の領域と、金属ベース板の上面を覆う段差を含む平面領域である第2の領域と、第1の領域と第2の領域の間の傾斜面を含む領域である第3の領域に分割し、それぞれの領域毎にレーザー光の高さ方向の焦点深度を調整してレーザー光を照射するのが好ましい。また、レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われるのが好ましい。

【0014】

また、上記の金属−セラミックス接合回路基板の製造方法において、レジストを形成する前に、回路用金属板および金属ベース板の表面を研磨するのが好ましい。また、レジストを形成する前に、金属ベース板のセラミックス基板のエッジ部をR状に面取りするのが好ましく、この面取りがR0.15〜5.0mmになるように行われるのが好ましい。

【0015】

さらに、上記の金属−セラミックス接合回路基板の製造方法において、レジストの形成が、スプレーコートにより回路用金属板および金属ベース板の全面にレジストインクを塗布して硬化させることによって行われるのが好ましい。この場合、レジストを形成する前に、金属−セラミックス接合基板を予め加熱するのが好ましい。また、レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであるのが好ましい。

【0016】

また、上記の金属−セラミックス接合回路基板の製造方法において、回路用金属板および金属ベース板が、アルミニウムまたはアルミニウム合金からなるのが好ましい。

【発明の効果】

【0017】

本発明によれば、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができる。

【図面の簡単な説明】

【0018】

【図1A】本発明による金属−セラミックス接合回路基板の製造方法の実施の形態により製造される金属−セラミックス接合回路基板の一例を示す斜視図である。

【図1B】図1Aの金属−セラミックス接合回路基板の平面図である。

【図1C】図1BのIC−IC線断面図である。

【図2A】図1A〜図1Cの金属−セラミックス接合回路基板の製造に使用する鋳型の斜視図である。

【図2B】図2Aの鋳型の断面図である。

【図3A】図2A〜図2Bの鋳型を使用して製造した金属−セラミックス接合基板の断面図である。

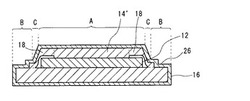

【図3B】図3Aの金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成した状態を示す断面図である。

【図4】実施例3〜8のセラミックス基板のレーザー照射による強度の影響を調べるために、セラミックス基板に形成するレーザー照射領域を説明する図である。

【図5】実施例3〜8および比較例3のセラミックス基板の3点曲げ抗折強度の測定方法を説明する図である。

【図6】実施例3〜8のセラミックス基板の3点曲げ抗折強度の平均値を示す図である。

【発明を実施するための形態】

【0019】

本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、セラミックス基板の一方の面に回路用金属板が(直接)接合するとともに他方の面に放熱用の金属ベース板が(直接)接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が(直接)接合するとともに他方の面に金属ベース板が(直接)接合した金属−セラミックス接合回路基板を製造する。

【0020】

この金属−セラミックス接合回路基板の製造方法の実施の形態によって、例えば、図1A〜図1Cに示すように、略矩形のセラミックス基板12の一方の面にセラミックス基板12より小さい平面形状の略矩形の金属回路板14が直接接合するとともに、セラミックス基板12の一他方の面にセラミックス基板12より大きい平面形状の略矩形の金属ベース板16が直接接合した金属−セラミックス接合回路基板10を製造することができる。

【0021】

この金属−セラミックス接合回路基板10は、例えば、図2A〜図2Bに示す鋳型20を使用して、セラミックス基板の一方の面に回路用金属板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合基板を製造した後、回路用金属板および金属ベース板の不要部分をエッチングすることによって製造することができる。

【0022】

図2A〜図2Bに示すように、鋳型20は、平面形状が略矩形の下側鋳型部材22と、この下側鋳型部材22の蓋体としての略平板状の上側鋳型部材24とから構成されている。下側鋳型部材22の底面には、金属ベース板を形成するための凹部(金属ベース板形成部)22aが形成され、この凹部22aの底面には、セラミックス基板を収容するための凹部(セラミックス基板収容部)22bが形成され、この凹部22bの底面には、回路用金属板を形成するための凹部(回路用金属板形成部)22cが形成されている。上側鋳型部材24には、鋳型20内に溶湯を注湯するための注湯口24aが形成されている。なお、下側鋳型部材22には、金属ベース板形成部22aと回路用金属板形成部22cとの間に延びる(図示しない)溶湯流路(湯道)が形成され、セラミックス基板収容部22b内にセラミックス基板を収容したときにも金属ベース板形成部22aと回路用金属板形成部22cとの間が連通するようになっている。

【0023】

この鋳型20の内部にセラミックス基板12を配置し、アルミニウムまたはアルミニウム合金などの金属の溶湯を鋳型20の内部に注湯してセラミックス基板12の両面に接触させた後に冷却して固化させることによって金属−セラミックス接合基板を製造すると、図3Aに示すように、セラミックス基板12の一方の面に回路用金属板14’が直接接合するとともに他方の面に金属ベース板16が直接接合しているが、鋳型20の金属ベース板形成部22aと回路用金属板形成部22cとの間に延びる溶湯流路(湯道)に充填された金属の溶湯によって、回路用金属板14’と金属ベース板16の間が同じ金属によって接続されており、この接続部18などの不要な部分をエッチングして除去する必要がある。

【0024】

そのため、本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、図3Bに示すように、金属−セラミックス接合基板の回路用金属板14’および金属ベース板16の表面を覆うようにレジスト26を形成し、このレジスト26にレーザー光を照射することにより、レジスト26の不要部分(金属回路板14を形成するために不要な部分に対応する部分や接続部18に対応する部分など)を除去した後、回路用金属板14’および金属ベース板16の表面が露出している部分(金属回路板14を形成するために不要な部分や接続部18など)をエッチングして除去する。

【0025】

なお、金属−セラミックス接合基板では、平板状のプリント配線基板と異なり、表面の段差が大きい凹凸形状であるため、金属ベース板16のエッジ部においてレジスト26の膜厚が不均一になり、その後のエッチング工程で薬液に耐えられず、エッチング不良を起こすおそれがある。

【0026】

そのため、本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、レジスト26を形成する前に、金属ベース板16のエッジ部をR状に面取りするのが好ましく、この面取りがR0.15〜5.0mmになるように行われるのが好ましく、R0.15〜1.0mmになるように行われるのがさらに好ましい。また、金属回路板14および金属ベース板16の寸法精度を向上させるとともに回路用金属板14’および金属ベース板16へのレジスト26の密着性を向上させるために、レジスト26を形成する前に、回路用金属板14’および金属ベース板16の表面を研磨するのが好ましい。また、レジスト26の形成が、スプレーコートにより回路用金属板14’および金属ベース板16の全面にレジストインクを塗布して硬化させることによって行われるのが好ましい。この場合、レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであるのが好ましい。さらに、レジストを形成する前に、金属−セラミックス接合基板を予め加熱するのが好ましい。

【0027】

また、金属−セラミックス接合基板では、平板状のプリント配線基板と異なり、表面の段差が大きい凹凸形状であるため、スプレーコートにより回路用金属板14’および金属ベース板16の全面にレジストインクを塗布して硬化させて、回路用金属板14’および金属ベース板16の表面を覆うようにレジスト26を形成した場合に、セラミックス基板12の縁面と金属ベース板16の間の段差部などにレーザー照射してレジスト26の不要部分を除去することが困難になる場合がある。なお、ワークの表面の凹凸形状に追従するようにワーク固定台の高さを上下に移動させるなどによってワークに焦点を合わせる機能を有するレーザー加工機もあるが、ワークの表面の凹凸形状に合わせた三次元のパターンデータを作成してレーザー加工機に入力するのに非常に時間と手間がかかる。

【0028】

そのため、レジスト26の不要部分を除去する方法として、回路用金属板14’および金属ベース板16の上面を覆うように形成されたレジスト26の部分を、回路用金属板14’の上面を覆う平面領域である第1の領域Aと、金属ベース板16の上面を覆う段差を含む平面領域である第2の領域Bと、第1の領域Aと第2の領域Bの間の傾斜面を含む領域である第3の領域Cに分割し、それぞれの領域毎にレーザー光の高さ方向の焦点深度を調整してレーザー光を照射するのが好ましい。この場合、レーザー光の高さ方向の焦点深度は、第1の領域Aでは回路用金属板14’の上面、第2の領域Bでは金属ベース板16の上面、第3の領域Cでは回路用金属板14’の上面と金属ベース板16の上面とほぼ中間の高さに調整するのが好ましい。この方法では、二次元(座標)のパターンデータを作成してレーザー加工機に入力すればよいので、パターンデータの作成と入力が簡単であり、三次元のパターンデータを作成してレーザー加工機に入力する場合と比べて1/2〜1/3の時間で済む。

【0029】

また、レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われるのが好ましい。

【実施例】

【0030】

以下、本発明による金属−セラミックス接合回路基板の製造方法の実施例について詳細に説明する。

【0031】

[実施例1]

図2A〜図2Bに示す鋳型20と同様の鋳型のセラミックス基板収容部内にAlNからなるセラミックス基板を収容した後、金属ベース板形成部内にアルミニウム溶湯を注湯し、溶湯流路を介して回路用金属板形成部までアルミニウム溶湯を充填し、その後、冷却してアルミニウム溶湯を固化させること(所謂溶湯接合法)により、セラミックス基板の一方の面に金属ベース板が直接接合するとともに他方の面に回路用金属板が直接接合した金属−セラミックス接合基板を製造した。

【0032】

このようにして製造した金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を機械研磨して平坦にした後、回路用金属板および金属ベース板の表面(全面)に、アクリル系のエッチングレジストインクを希釈剤(プロピレングリコールモノメチルエーテル)で希釈比6:4(レジストインク:希釈剤)に希釈してスプレーコータにより塗布し、温風循環オーブンにより60℃で10分間加熱してレジストインクを硬化させ、厚さ25μmのレジストを形成した。

【0033】

このように回路用金属板および金属ベース板の表面(全面)にレジストが形成された金属−セラミックス接合基板を用意し、レーザー照射により回路用金属板の表面に幅1.6mmの2本のレジストのラインが1mm間隔で形成されるように、出力30WのYbレーザー(キーエンス社製のF300FAYb)によりレジストにレーザーを照射してレジストの所定の部分を除去した後、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.60mm、最大値は1.70mm、平均値は1.65mmであった。

【0034】

[実施例2]

レジストの厚さを15μmとした以外は、実施例1と同様の方法により、回路用金属板および金属ベース板の表面(全面)にレジストが形成された金属−セラミックス接合基板を用意し、レーザー照射により形成されたレジストのラインについて長手方向に1mm間隔で離間した15箇所で2本のレジストのラインの間隔を測定したところ、最小値は1.07mm、最大値は1.12mm、平均値は1.09mmであった。

【0035】

[比較例1]

実施例1と同様の方法により製造した金属−セラミックス接合基板の回路用金属板の表面に、スクリーン印刷により幅1.6mmの2本のレジストのラインが1mm間隔で形成されるように、スクリーン印刷機のスキージをラインと平行に移動させ、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.66mm、最大値は1.71mm、平均値は1.68mmであった。

【0036】

[比較例2]

スクリーン印刷機のスキージをラインと直交する方向に移動させた以外は、比較例1と同様の方法により、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.68mm、最大値は1.79mm、平均値は1.75mmであった。

【0037】

上述した実施例1〜2および比較例1〜2の結果から、実施例1〜2のようにYbレーザーによるレーザー照射により形成したアクリル系レジストのラインの直線性は、比較例1〜2のようにスクリーン印刷により形成したアクリル系レジストのラインの直線性と同等以上であることがわかった。

【0038】

また、実施例1〜2および比較例1〜2の金属−セラミックス接合基板について、エッチング液として塩化第2鉄溶液(比重1.4g/mL)を使用してエッチングしたところ、実施例1〜2のようにレーザー照射によりレジストのラインを形成した場合と、比較例1〜2のようにスクリーン印刷によりレジストのラインを形成した場合では、エッチングによるラインの直線性の差異はみられなかった。

【0039】

[実施例3]

セラミックス基板上のレジストをレーザー照射で除去したときに、セラミックス基板にレーザーが照射される可能性があるため、以下のように、レーザー照射によるセラミックス基板の強度の影響について調べた。

【0040】

まず、図4(a)に示すように、セラミックス基板として90mm×80mm×0.6mmのAlN基板112の一方の面の略中心を通るように金型により縦横に溝112aを形成し、図4(b)に示すように4分の1に分割した後、出力30WのYbレーザー(キーエンス社製のF300FAYb)により、出力40%、スキャン速度3000mm/秒で、分割したセラミックス基板112’の一方の面の中心線を通る線幅約1mm(スポット径60μmで平行に17本スキャンさせて線幅約1mmとした)のレーザー照射領域112’aを形成した。

【0041】

このようにしてレーザー照射領域112’aを形成した5枚のセラミックス基板112’を用意し、図5に示すように、それぞれのセラミックス基板112’をレーザー照射領域112’aを下側にして、一対の下部支点120上に載せ、負荷速度0.5mm/分、スパン間距離30mmの測定条件下でセラミックス基板112’のレーザー照射領域112’aと反対側(上側)に垂直に上部支点122が当たるように負荷することによって3点曲げ抗折強度を測定したところ、最大値は360MPa、最小値は331MPa、平均値は346MPaであった。

【0042】

[実施例4]

Ybレーザーの出力を30%とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は530MPa、最小値は424MPa、平均値は465MPaであった。

【0043】

[実施例5]

Ybレーザーの出力を30%とし、スキャン速度を8000mm/秒とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は563MPa、最小値は489MPa、平均値は514MPaであった。

【0044】

[実施例6〜7]

Ybレーザーの代わりに出力30WのCO2レーザー(キーエンス社製のML−Z9500(波長10.6μm))を使用し、レーザーの出力を80%とし、スキャン速度をそれぞれ400mm/秒(実施例6)および2000mm/秒(実施例7)とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、実施例6では、最大値は566MPa、最小値は536MPa、平均値は551MPa、実施例7では、最大値は555MPa、最小値は532MPa、平均値は546MPaであった。

【0045】

[実施例8]

分割したセラミックス基板の一方の面の中心線を通る線幅約1mm(スポット径60μmで(梯子状に)直交させてスキャンさせて線幅約1mmとした)のレーザー照射領域112’aを形成した以外は、実施例7と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は563MPa、最小値は539MPa、平均値は551MPaであった。

【0046】

[比較例3]

レーザー照射領域112’aを形成しない以外は、実施例3と同様の方法により、5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は569MPa、最小値は532MPa、平均値は559MPaであった。

【0047】

実施例3〜8および比較例3のAlN基板の3点曲げ抗折強度の平均値を図6に示す。なお、AlN基板の3点曲げ抗折強度は、300MPa以上であるのが好ましく、400MPa以上であるのがさらに好ましく、500MPa以上であるのが最も好ましいが、CO2レーザーによりレーザー照射した場合にはAlN基板の強度が低下しない。

【0048】

また、実施例1と同様の方法によって作製した金属−セラミックス接合基板について、実施例3〜8においてレーザー照射領域112’aを形成した際の照射条件と同じ条件で、レジストにレーザー光を照射したところ、その照射部分のレジストを除去することができた。

【0049】

[実施例9]

図2A〜図2Bに示す鋳型20と同様の鋳型のセラミックス基板収容部内にAlNからなるセラミックス基板を収容した後、金属ベース板形成部内にアルミニウム溶湯を注湯し、溶湯流路を介して回路用金属板形成部までアルミニウム溶湯を充填し、その後、冷却してアルミニウム溶湯を固化させること(所謂溶湯接合法)により、セラミックス基板の一方の面に金属ベース板が直接接合するとともに他方の面に回路用金属板が直接接合した金属−セラミックス接合基板を製造した。

【0050】

このようにして製造した金属−セラミックス接合基板の回路用金属板の表面および金属ベース板のセラミックス基板との接合面と反対側の面を機械研磨して平坦にした後、金属ベース板のセラミックス基板との接合面と反対側の面の4辺(エッジ部)をR状に面取りし(手作業によるバフ研磨によってR0.2mmとし)、温風循環オーブンにより60℃で10分間加熱(プレヒート)した後、金属ベース板の表面(全面)に、厚さ約15μmのレジストを形成するために、アクリル系のエッチングレジストインクを希釈剤(プロピレングリコールモノメチルエーテル)で希釈比6:4(レジストインク:希釈剤)に希釈してスプレーコートにより塗布し、温風循環オーブンにより80℃で10分間加熱してレジストインクを硬化させ、エッジ部の厚さが10μmで平面部(セラミックス基板と反対側の平面部)の厚さが20μmのレジストを形成した。

【0051】

このように金属ベース板の全面にレジストが形成された4枚の金属−セラミックス接合基板を用意し、それぞれの金属−セラミックス接合基板の金属ベース板の表面のレジストに、エッチング液として35℃の塩化第2鉄溶液(比重1.4g/mL)を10分間×3回スプレーして、金属ベース板のセラミックス基板と反対側の4辺(エッジ部)の腐食の有無を調べた。それぞれの金属−セラミックス接合基板の金属ベース板のセラミックス基板と反対側の全辺数(4辺×4枚)に対する腐食した辺の数をエッジ腐食率(%)とすると、エッジ腐食率は25%であった。なお、本実施例では、手作業によるバフ研磨を行ったため、金属ベース板のエッジ部のR状の面取りにばらつきがあり、エッジ腐食率が25%になったと推測される。

【0052】

[比較例4]

金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが18μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0053】

[比較例5]

金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ5:5とした以外は、実施例9と同様の方法により、レジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0054】

[比較例6]

金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが23μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0055】

[比較例7]

金属ベース板の4辺をR状に面取りする代わりにC状に面取り(CカットによりC0.25)し、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが24μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は94%であった。

【0056】

[比較例8]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、エッジ部の厚さが3μmで平面部の厚さが15μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は50%であった。

【0057】

[比較例9]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ5:5とした以外は、実施例9と同様の方法により、レジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は75%であった。

【0058】

[比較例10]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが7μmで平面部の厚さが20μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は88%であった。

【0059】

比較例5〜7のように、金属−セラミックス接合基板の温度を予め80℃に加熱すれば、スプレーされたレジストインクが着床後短時間でレジストインクの溶剤分が揮発してチクソ性が上昇し、スプレーで付着したままの膜厚が維持されることが推測されたが、比較例5〜7の結果から、金属ベース板のエッジ部のレジストの膜厚が数μm以下であり、耐エッチング性として不十分であるため、金属ベース板のエッジ部のレジストの膜厚を十分に確保することが必要であることがわかる。一方、実施例9のように、金属ベース板のエッジ部をR状に面取りすれば、金属ベース板のエッジ部のレジストを厚くすることができる。なお、エッジ部のレジストを厚くするためにはレジストインクの粘度が高い方がよい。

【0060】

[実施例10〜11、比較例11]

研磨材を混入した樹脂製のカップブラシをフライスに取り付けて、3600rpm、250mm/分(金属−セラミックス接合基板1枚当たり約30秒)の条件で、それぞれウェット加工により金属ベース板のR状の面取り(R寸法:0.2〜0.3mm)(実施例10)およびドライ加工によりR状の面取り(R寸法:0.4〜0.6mm)(実施例11)を行った以外は、実施例9と同様の方法により、レジストを形成した10枚の金属−セラミックス接合基板を用意し、それぞれ4枚(実施例10)および6枚(実施例11)の金属−セラミックス接合基板について、エッジ腐食率を調べたところ、実施例10および11のいずれもエッジ腐食率は0%であった。また、金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、3枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、腐食した辺の数は9であり、エッジ腐食率は75%であった。

【符号の説明】

【0061】

10 金属−セラミックス接合回路基板

10’ 金属−セラミックス接合基板

12 セラミックス基板

14 金属回路板

14’ 回路用金属板

16 金属ベース板

20 鋳型

22 下側鋳型部材

22a 凹部(金属ベース板形成部)

22b 凹部(セラミックス基板収容部)

22c 凹部(回路用金属板形成部)

24 上側鋳型部材

24a 注湯口

26 レジスト

112 セラミックス基板(AlN基板)

112a 溝

112’ 分割したセラミックス基板

112’ a レーザー照射領域

120 下部支点

122 上部支点

【技術分野】

【0001】

本発明は、金属−セラミックス接合回路基板の製造方法に関し、特に、セラミックス基板の一方の面に電子部品搭載用の金属板(金属回路板)が形成され、他方の面に放熱用の金属ベース板が形成された金属−セラミックス接合回路基板の製造方法に関する。

【背景技術】

【0002】

電気自動車、電車、工作機械などの大電流を制御するために使用されている従来のパワーモジュールでは、ベース板と呼ばれている金属板または複合材の一方の面に金属−セラミックス絶縁基板が半田付けにより固定され、この金属−セラミックス絶縁基板上に半導体チップが半田付けにより固定されている。また、ベース板の他方の面(裏面)には、ねじ止めなどにより熱伝導グリースを介して金属製の放熱フィンや冷却ジャケットが取り付けられている。

【0003】

この金属−セラミックス絶縁基板へのベース板や半導体チップの半田付けは加熱により行われるため、半田付けの際に接合部材間の熱膨張係数の差によりベース板の反りが生じ易い。また、半導体チップから発生した熱は、金属−セラミックス絶縁基板と半田とベース板を介して放熱フィンや冷却ジャケットにより空気や冷却水に逃がされるため、半田付けの際にベース板の反りが生じると、放熱フィンや冷却ジャケットをベース板に取り付けたときのクリアランスが大きくなり、放熱性が極端に低下する。さらに、半田自体の熱伝導率が低いため、大電流を流すパワーモジュールでは、より高い放熱性が求められている。

【0004】

これらの問題を解決するため、セラミックス基板の一方の面にアルミニウムまたはアルミニウム合金からなる金属ベース板が直接接合するとともに、他方の面にアルミニウムまたはアルミニウム合金からなる回路用金属板が直接接合した金属−セラミックス接合基板が提案されている(例えば、特許文献1参照)。この金属−セラミックス接合基板は、鋳型の内部にセラミックス基板を配置し、アルミニウムまたはアルミニウム合金の溶湯を鋳型の内部に注湯してセラミックス基板の両面に接触させた後に冷却して固化させること(所謂溶湯接合)によって製造することができる。

【0005】

このような金属−セラミックス接合基板を使用して金属−セラミックス回路基板を製造するために、セラミックス基板に接合した回路用金属板および金属ベース板の表面を研磨および機械加工した後、回路用金属板上にUV硬化型レジストインクを回路パターン形状にスクリーン印刷してUV硬化させることによって回路パターン形状のレジストを形成するとともに、金属ベース板の全面に熱硬化型レジストをディスペンサーで塗布して熱硬化させることによって金属ベース板の全面にレジストを形成した後に金属ベース板の端部に耐薬品のテープを貼った後、金属−セラミックス接合基板(ワーク)をエッチング治具に固定してエッチングし、その後、エッチング治具からワークを外した後、レジストを剥離するとともにテープを剥がしている。

【0006】

一方、導体となる金属箔上にレジストを被覆し、レーザー照射してレジストの所定部分を除去した後に、エッチングによりパターンを形成してプリント配線板を製造する方法が提案されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2005−74434号公報(段落番号0013〜0015)

【特許文献2】特開平10−270826号公報(段落番号0007〜0008)

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を製造する場合には、平板状のプリント配線基板と異なり、エッチング前に、回路用金属板上に回路パターン形状のレジストを形成するだけでなく、金属ベース板の表面にレジストを形成する必要があり、また、レジストを形成した金属ベース板の端部に手作業でテープを貼る必要があるので、労力や時間がかかり、コストが高くなる。

【0009】

したがって、本発明は、このような従来の問題点に鑑み、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができる、金属−セラミックス接合回路基板の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明者らは、上記課題を解決するために鋭意研究した結果、セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングすることにより、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができることを見出し、本発明を完成するに至った。

【0011】

すなわち、本発明による金属−セラミックス接合回路基板の製造方法は、セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板を製造することを特徴とする。

【0012】

この金属−セラミックス接合回路基板の製造方法において、金属−セラミックス接合基板が、セラミックス基板の一方の面に回路用金属板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合基板であり、金属−セラミックス接合回路基板が、セラミックス基板の一方の面に金属回路板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合回路基板であるのが好ましい。また、金属−セラミックス接合基板が、鋳型の内部にセラミックス基板を配置し、金属溶湯を鋳型の内部に注湯してセラミックス基板の両面に接触させた後に冷却して固化させることによって製造されるのが好ましい。

【0013】

また、上記の金属−セラミックス接合回路基板の製造方法において、回路用金属板および金属ベース板の上面を覆うように形成されたレジストの部分を、回路用金属板の上面を覆う平面領域である第1の領域と、金属ベース板の上面を覆う段差を含む平面領域である第2の領域と、第1の領域と第2の領域の間の傾斜面を含む領域である第3の領域に分割し、それぞれの領域毎にレーザー光の高さ方向の焦点深度を調整してレーザー光を照射するのが好ましい。また、レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われるのが好ましい。

【0014】

また、上記の金属−セラミックス接合回路基板の製造方法において、レジストを形成する前に、回路用金属板および金属ベース板の表面を研磨するのが好ましい。また、レジストを形成する前に、金属ベース板のセラミックス基板のエッジ部をR状に面取りするのが好ましく、この面取りがR0.15〜5.0mmになるように行われるのが好ましい。

【0015】

さらに、上記の金属−セラミックス接合回路基板の製造方法において、レジストの形成が、スプレーコートにより回路用金属板および金属ベース板の全面にレジストインクを塗布して硬化させることによって行われるのが好ましい。この場合、レジストを形成する前に、金属−セラミックス接合基板を予め加熱するのが好ましい。また、レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであるのが好ましい。

【0016】

また、上記の金属−セラミックス接合回路基板の製造方法において、回路用金属板および金属ベース板が、アルミニウムまたはアルミニウム合金からなるのが好ましい。

【発明の効果】

【0017】

本発明によれば、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に放熱用の金属ベース板が接合した金属−セラミックス接合回路基板を容易に且つ安価に製造することができる。

【図面の簡単な説明】

【0018】

【図1A】本発明による金属−セラミックス接合回路基板の製造方法の実施の形態により製造される金属−セラミックス接合回路基板の一例を示す斜視図である。

【図1B】図1Aの金属−セラミックス接合回路基板の平面図である。

【図1C】図1BのIC−IC線断面図である。

【図2A】図1A〜図1Cの金属−セラミックス接合回路基板の製造に使用する鋳型の斜視図である。

【図2B】図2Aの鋳型の断面図である。

【図3A】図2A〜図2Bの鋳型を使用して製造した金属−セラミックス接合基板の断面図である。

【図3B】図3Aの金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成した状態を示す断面図である。

【図4】実施例3〜8のセラミックス基板のレーザー照射による強度の影響を調べるために、セラミックス基板に形成するレーザー照射領域を説明する図である。

【図5】実施例3〜8および比較例3のセラミックス基板の3点曲げ抗折強度の測定方法を説明する図である。

【図6】実施例3〜8のセラミックス基板の3点曲げ抗折強度の平均値を示す図である。

【発明を実施するための形態】

【0019】

本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、セラミックス基板の一方の面に回路用金属板が(直接)接合するとともに他方の面に放熱用の金属ベース板が(直接)接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が(直接)接合するとともに他方の面に金属ベース板が(直接)接合した金属−セラミックス接合回路基板を製造する。

【0020】

この金属−セラミックス接合回路基板の製造方法の実施の形態によって、例えば、図1A〜図1Cに示すように、略矩形のセラミックス基板12の一方の面にセラミックス基板12より小さい平面形状の略矩形の金属回路板14が直接接合するとともに、セラミックス基板12の一他方の面にセラミックス基板12より大きい平面形状の略矩形の金属ベース板16が直接接合した金属−セラミックス接合回路基板10を製造することができる。

【0021】

この金属−セラミックス接合回路基板10は、例えば、図2A〜図2Bに示す鋳型20を使用して、セラミックス基板の一方の面に回路用金属板が直接接合するとともに他方の面に金属ベース板が直接接合した金属−セラミックス接合基板を製造した後、回路用金属板および金属ベース板の不要部分をエッチングすることによって製造することができる。

【0022】

図2A〜図2Bに示すように、鋳型20は、平面形状が略矩形の下側鋳型部材22と、この下側鋳型部材22の蓋体としての略平板状の上側鋳型部材24とから構成されている。下側鋳型部材22の底面には、金属ベース板を形成するための凹部(金属ベース板形成部)22aが形成され、この凹部22aの底面には、セラミックス基板を収容するための凹部(セラミックス基板収容部)22bが形成され、この凹部22bの底面には、回路用金属板を形成するための凹部(回路用金属板形成部)22cが形成されている。上側鋳型部材24には、鋳型20内に溶湯を注湯するための注湯口24aが形成されている。なお、下側鋳型部材22には、金属ベース板形成部22aと回路用金属板形成部22cとの間に延びる(図示しない)溶湯流路(湯道)が形成され、セラミックス基板収容部22b内にセラミックス基板を収容したときにも金属ベース板形成部22aと回路用金属板形成部22cとの間が連通するようになっている。

【0023】

この鋳型20の内部にセラミックス基板12を配置し、アルミニウムまたはアルミニウム合金などの金属の溶湯を鋳型20の内部に注湯してセラミックス基板12の両面に接触させた後に冷却して固化させることによって金属−セラミックス接合基板を製造すると、図3Aに示すように、セラミックス基板12の一方の面に回路用金属板14’が直接接合するとともに他方の面に金属ベース板16が直接接合しているが、鋳型20の金属ベース板形成部22aと回路用金属板形成部22cとの間に延びる溶湯流路(湯道)に充填された金属の溶湯によって、回路用金属板14’と金属ベース板16の間が同じ金属によって接続されており、この接続部18などの不要な部分をエッチングして除去する必要がある。

【0024】

そのため、本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、図3Bに示すように、金属−セラミックス接合基板の回路用金属板14’および金属ベース板16の表面を覆うようにレジスト26を形成し、このレジスト26にレーザー光を照射することにより、レジスト26の不要部分(金属回路板14を形成するために不要な部分に対応する部分や接続部18に対応する部分など)を除去した後、回路用金属板14’および金属ベース板16の表面が露出している部分(金属回路板14を形成するために不要な部分や接続部18など)をエッチングして除去する。

【0025】

なお、金属−セラミックス接合基板では、平板状のプリント配線基板と異なり、表面の段差が大きい凹凸形状であるため、金属ベース板16のエッジ部においてレジスト26の膜厚が不均一になり、その後のエッチング工程で薬液に耐えられず、エッチング不良を起こすおそれがある。

【0026】

そのため、本発明による金属−セラミックス接合回路基板の製造方法の実施の形態では、レジスト26を形成する前に、金属ベース板16のエッジ部をR状に面取りするのが好ましく、この面取りがR0.15〜5.0mmになるように行われるのが好ましく、R0.15〜1.0mmになるように行われるのがさらに好ましい。また、金属回路板14および金属ベース板16の寸法精度を向上させるとともに回路用金属板14’および金属ベース板16へのレジスト26の密着性を向上させるために、レジスト26を形成する前に、回路用金属板14’および金属ベース板16の表面を研磨するのが好ましい。また、レジスト26の形成が、スプレーコートにより回路用金属板14’および金属ベース板16の全面にレジストインクを塗布して硬化させることによって行われるのが好ましい。この場合、レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであるのが好ましい。さらに、レジストを形成する前に、金属−セラミックス接合基板を予め加熱するのが好ましい。

【0027】

また、金属−セラミックス接合基板では、平板状のプリント配線基板と異なり、表面の段差が大きい凹凸形状であるため、スプレーコートにより回路用金属板14’および金属ベース板16の全面にレジストインクを塗布して硬化させて、回路用金属板14’および金属ベース板16の表面を覆うようにレジスト26を形成した場合に、セラミックス基板12の縁面と金属ベース板16の間の段差部などにレーザー照射してレジスト26の不要部分を除去することが困難になる場合がある。なお、ワークの表面の凹凸形状に追従するようにワーク固定台の高さを上下に移動させるなどによってワークに焦点を合わせる機能を有するレーザー加工機もあるが、ワークの表面の凹凸形状に合わせた三次元のパターンデータを作成してレーザー加工機に入力するのに非常に時間と手間がかかる。

【0028】

そのため、レジスト26の不要部分を除去する方法として、回路用金属板14’および金属ベース板16の上面を覆うように形成されたレジスト26の部分を、回路用金属板14’の上面を覆う平面領域である第1の領域Aと、金属ベース板16の上面を覆う段差を含む平面領域である第2の領域Bと、第1の領域Aと第2の領域Bの間の傾斜面を含む領域である第3の領域Cに分割し、それぞれの領域毎にレーザー光の高さ方向の焦点深度を調整してレーザー光を照射するのが好ましい。この場合、レーザー光の高さ方向の焦点深度は、第1の領域Aでは回路用金属板14’の上面、第2の領域Bでは金属ベース板16の上面、第3の領域Cでは回路用金属板14’の上面と金属ベース板16の上面とほぼ中間の高さに調整するのが好ましい。この方法では、二次元(座標)のパターンデータを作成してレーザー加工機に入力すればよいので、パターンデータの作成と入力が簡単であり、三次元のパターンデータを作成してレーザー加工機に入力する場合と比べて1/2〜1/3の時間で済む。

【0029】

また、レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われるのが好ましい。

【実施例】

【0030】

以下、本発明による金属−セラミックス接合回路基板の製造方法の実施例について詳細に説明する。

【0031】

[実施例1]

図2A〜図2Bに示す鋳型20と同様の鋳型のセラミックス基板収容部内にAlNからなるセラミックス基板を収容した後、金属ベース板形成部内にアルミニウム溶湯を注湯し、溶湯流路を介して回路用金属板形成部までアルミニウム溶湯を充填し、その後、冷却してアルミニウム溶湯を固化させること(所謂溶湯接合法)により、セラミックス基板の一方の面に金属ベース板が直接接合するとともに他方の面に回路用金属板が直接接合した金属−セラミックス接合基板を製造した。

【0032】

このようにして製造した金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を機械研磨して平坦にした後、回路用金属板および金属ベース板の表面(全面)に、アクリル系のエッチングレジストインクを希釈剤(プロピレングリコールモノメチルエーテル)で希釈比6:4(レジストインク:希釈剤)に希釈してスプレーコータにより塗布し、温風循環オーブンにより60℃で10分間加熱してレジストインクを硬化させ、厚さ25μmのレジストを形成した。

【0033】

このように回路用金属板および金属ベース板の表面(全面)にレジストが形成された金属−セラミックス接合基板を用意し、レーザー照射により回路用金属板の表面に幅1.6mmの2本のレジストのラインが1mm間隔で形成されるように、出力30WのYbレーザー(キーエンス社製のF300FAYb)によりレジストにレーザーを照射してレジストの所定の部分を除去した後、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.60mm、最大値は1.70mm、平均値は1.65mmであった。

【0034】

[実施例2]

レジストの厚さを15μmとした以外は、実施例1と同様の方法により、回路用金属板および金属ベース板の表面(全面)にレジストが形成された金属−セラミックス接合基板を用意し、レーザー照射により形成されたレジストのラインについて長手方向に1mm間隔で離間した15箇所で2本のレジストのラインの間隔を測定したところ、最小値は1.07mm、最大値は1.12mm、平均値は1.09mmであった。

【0035】

[比較例1]

実施例1と同様の方法により製造した金属−セラミックス接合基板の回路用金属板の表面に、スクリーン印刷により幅1.6mmの2本のレジストのラインが1mm間隔で形成されるように、スクリーン印刷機のスキージをラインと平行に移動させ、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.66mm、最大値は1.71mm、平均値は1.68mmであった。

【0036】

[比較例2]

スクリーン印刷機のスキージをラインと直交する方向に移動させた以外は、比較例1と同様の方法により、形成されたレジストのラインの一方について長手方向に1mm間隔で離間した15箇所でレジストのラインの幅を測定したところ、最小値は1.68mm、最大値は1.79mm、平均値は1.75mmであった。

【0037】

上述した実施例1〜2および比較例1〜2の結果から、実施例1〜2のようにYbレーザーによるレーザー照射により形成したアクリル系レジストのラインの直線性は、比較例1〜2のようにスクリーン印刷により形成したアクリル系レジストのラインの直線性と同等以上であることがわかった。

【0038】

また、実施例1〜2および比較例1〜2の金属−セラミックス接合基板について、エッチング液として塩化第2鉄溶液(比重1.4g/mL)を使用してエッチングしたところ、実施例1〜2のようにレーザー照射によりレジストのラインを形成した場合と、比較例1〜2のようにスクリーン印刷によりレジストのラインを形成した場合では、エッチングによるラインの直線性の差異はみられなかった。

【0039】

[実施例3]

セラミックス基板上のレジストをレーザー照射で除去したときに、セラミックス基板にレーザーが照射される可能性があるため、以下のように、レーザー照射によるセラミックス基板の強度の影響について調べた。

【0040】

まず、図4(a)に示すように、セラミックス基板として90mm×80mm×0.6mmのAlN基板112の一方の面の略中心を通るように金型により縦横に溝112aを形成し、図4(b)に示すように4分の1に分割した後、出力30WのYbレーザー(キーエンス社製のF300FAYb)により、出力40%、スキャン速度3000mm/秒で、分割したセラミックス基板112’の一方の面の中心線を通る線幅約1mm(スポット径60μmで平行に17本スキャンさせて線幅約1mmとした)のレーザー照射領域112’aを形成した。

【0041】

このようにしてレーザー照射領域112’aを形成した5枚のセラミックス基板112’を用意し、図5に示すように、それぞれのセラミックス基板112’をレーザー照射領域112’aを下側にして、一対の下部支点120上に載せ、負荷速度0.5mm/分、スパン間距離30mmの測定条件下でセラミックス基板112’のレーザー照射領域112’aと反対側(上側)に垂直に上部支点122が当たるように負荷することによって3点曲げ抗折強度を測定したところ、最大値は360MPa、最小値は331MPa、平均値は346MPaであった。

【0042】

[実施例4]

Ybレーザーの出力を30%とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は530MPa、最小値は424MPa、平均値は465MPaであった。

【0043】

[実施例5]

Ybレーザーの出力を30%とし、スキャン速度を8000mm/秒とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は563MPa、最小値は489MPa、平均値は514MPaであった。

【0044】

[実施例6〜7]

Ybレーザーの代わりに出力30WのCO2レーザー(キーエンス社製のML−Z9500(波長10.6μm))を使用し、レーザーの出力を80%とし、スキャン速度をそれぞれ400mm/秒(実施例6)および2000mm/秒(実施例7)とした以外は、実施例3と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、実施例6では、最大値は566MPa、最小値は536MPa、平均値は551MPa、実施例7では、最大値は555MPa、最小値は532MPa、平均値は546MPaであった。

【0045】

[実施例8]

分割したセラミックス基板の一方の面の中心線を通る線幅約1mm(スポット径60μmで(梯子状に)直交させてスキャンさせて線幅約1mmとした)のレーザー照射領域112’aを形成した以外は、実施例7と同様の方法により、レーザー照射領域112’aを形成した5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は563MPa、最小値は539MPa、平均値は551MPaであった。

【0046】

[比較例3]

レーザー照射領域112’aを形成しない以外は、実施例3と同様の方法により、5枚のセラミックス基板を用意し、3点曲げ抗折強度を測定したところ、最大値は569MPa、最小値は532MPa、平均値は559MPaであった。

【0047】

実施例3〜8および比較例3のAlN基板の3点曲げ抗折強度の平均値を図6に示す。なお、AlN基板の3点曲げ抗折強度は、300MPa以上であるのが好ましく、400MPa以上であるのがさらに好ましく、500MPa以上であるのが最も好ましいが、CO2レーザーによりレーザー照射した場合にはAlN基板の強度が低下しない。

【0048】

また、実施例1と同様の方法によって作製した金属−セラミックス接合基板について、実施例3〜8においてレーザー照射領域112’aを形成した際の照射条件と同じ条件で、レジストにレーザー光を照射したところ、その照射部分のレジストを除去することができた。

【0049】

[実施例9]

図2A〜図2Bに示す鋳型20と同様の鋳型のセラミックス基板収容部内にAlNからなるセラミックス基板を収容した後、金属ベース板形成部内にアルミニウム溶湯を注湯し、溶湯流路を介して回路用金属板形成部までアルミニウム溶湯を充填し、その後、冷却してアルミニウム溶湯を固化させること(所謂溶湯接合法)により、セラミックス基板の一方の面に金属ベース板が直接接合するとともに他方の面に回路用金属板が直接接合した金属−セラミックス接合基板を製造した。

【0050】

このようにして製造した金属−セラミックス接合基板の回路用金属板の表面および金属ベース板のセラミックス基板との接合面と反対側の面を機械研磨して平坦にした後、金属ベース板のセラミックス基板との接合面と反対側の面の4辺(エッジ部)をR状に面取りし(手作業によるバフ研磨によってR0.2mmとし)、温風循環オーブンにより60℃で10分間加熱(プレヒート)した後、金属ベース板の表面(全面)に、厚さ約15μmのレジストを形成するために、アクリル系のエッチングレジストインクを希釈剤(プロピレングリコールモノメチルエーテル)で希釈比6:4(レジストインク:希釈剤)に希釈してスプレーコートにより塗布し、温風循環オーブンにより80℃で10分間加熱してレジストインクを硬化させ、エッジ部の厚さが10μmで平面部(セラミックス基板と反対側の平面部)の厚さが20μmのレジストを形成した。

【0051】

このように金属ベース板の全面にレジストが形成された4枚の金属−セラミックス接合基板を用意し、それぞれの金属−セラミックス接合基板の金属ベース板の表面のレジストに、エッチング液として35℃の塩化第2鉄溶液(比重1.4g/mL)を10分間×3回スプレーして、金属ベース板のセラミックス基板と反対側の4辺(エッジ部)の腐食の有無を調べた。それぞれの金属−セラミックス接合基板の金属ベース板のセラミックス基板と反対側の全辺数(4辺×4枚)に対する腐食した辺の数をエッジ腐食率(%)とすると、エッジ腐食率は25%であった。なお、本実施例では、手作業によるバフ研磨を行ったため、金属ベース板のエッジ部のR状の面取りにばらつきがあり、エッジ腐食率が25%になったと推測される。

【0052】

[比較例4]

金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが18μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0053】

[比較例5]

金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ5:5とした以外は、実施例9と同様の方法により、レジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0054】

[比較例6]

金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが23μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は100%であった。

【0055】

[比較例7]

金属ベース板の4辺をR状に面取りする代わりにC状に面取り(CカットによりC0.25)し、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが2μmで平面部の厚さが24μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は94%であった。

【0056】

[比較例8]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、エッジ部の厚さが3μmで平面部の厚さが15μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は50%であった。

【0057】

[比較例9]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ5:5とした以外は、実施例9と同様の方法により、レジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は75%であった。

【0058】

[比較例10]

プレヒートの温度を80℃とし、金属ベース板の面取りを行わずに略直角のエッジ部とし、レジストインクの希釈比をそれぞれ4:6とした以外は、実施例9と同様の方法により、エッジ部の厚さが7μmで平面部の厚さが20μmのレジストを形成した4枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、エッジ腐食率は88%であった。

【0059】

比較例5〜7のように、金属−セラミックス接合基板の温度を予め80℃に加熱すれば、スプレーされたレジストインクが着床後短時間でレジストインクの溶剤分が揮発してチクソ性が上昇し、スプレーで付着したままの膜厚が維持されることが推測されたが、比較例5〜7の結果から、金属ベース板のエッジ部のレジストの膜厚が数μm以下であり、耐エッチング性として不十分であるため、金属ベース板のエッジ部のレジストの膜厚を十分に確保することが必要であることがわかる。一方、実施例9のように、金属ベース板のエッジ部をR状に面取りすれば、金属ベース板のエッジ部のレジストを厚くすることができる。なお、エッジ部のレジストを厚くするためにはレジストインクの粘度が高い方がよい。

【0060】

[実施例10〜11、比較例11]

研磨材を混入した樹脂製のカップブラシをフライスに取り付けて、3600rpm、250mm/分(金属−セラミックス接合基板1枚当たり約30秒)の条件で、それぞれウェット加工により金属ベース板のR状の面取り(R寸法:0.2〜0.3mm)(実施例10)およびドライ加工によりR状の面取り(R寸法:0.4〜0.6mm)(実施例11)を行った以外は、実施例9と同様の方法により、レジストを形成した10枚の金属−セラミックス接合基板を用意し、それぞれ4枚(実施例10)および6枚(実施例11)の金属−セラミックス接合基板について、エッジ腐食率を調べたところ、実施例10および11のいずれもエッジ腐食率は0%であった。また、金属ベース板の面取りを行わずに略直角のエッジ部とした以外は、実施例9と同様の方法により、3枚の金属−セラミックス接合基板を用意し、エッジ腐食率を調べたところ、腐食した辺の数は9であり、エッジ腐食率は75%であった。

【符号の説明】

【0061】

10 金属−セラミックス接合回路基板

10’ 金属−セラミックス接合基板

12 セラミックス基板

14 金属回路板

14’ 回路用金属板

16 金属ベース板

20 鋳型

22 下側鋳型部材

22a 凹部(金属ベース板形成部)

22b 凹部(セラミックス基板収容部)

22c 凹部(回路用金属板形成部)

24 上側鋳型部材

24a 注湯口

26 レジスト

112 セラミックス基板(AlN基板)

112a 溝

112’ 分割したセラミックス基板

112’ a レーザー照射領域

120 下部支点

122 上部支点

【特許請求の範囲】

【請求項1】

セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板を製造することを特徴とする、金属−セラミックス接合回路基板の製造方法。

【請求項2】

前記金属−セラミックス接合基板が、前記セラミックス基板の一方の面に前記回路用金属板が直接接合するとともに他方の面に前記金属ベース板が直接接合した金属−セラミックス接合基板であり、前記金属−セラミックス接合回路基板が、前記セラミックス基板の一方の面に前記金属回路板が直接接合するとともに他方の面に前記金属ベース板が直接接合した金属−セラミックス接合回路基板であることを特徴とする、請求項1に記載の金属−セラミックス接合回路基板の製造方法。

【請求項3】

前記金属−セラミックス接合基板が、鋳型の内部に前記セラミックス基板を配置し、金属溶湯を鋳型の内部に注湯して前記セラミックス基板の両面に接触させた後に冷却して固化させることによって製造されることを特徴とする、請求項1または2に記載の金属−セラミックス接合回路基板の製造方法。

【請求項4】

前記回路用金属板および前記金属ベース板の上面を覆うように形成されたレジストの部分を、前記回路用金属板の上面を覆う平面領域である第1の領域と、前記金属ベース板の上面を覆う段差を含む平面領域である第2の領域と、第1の領域と第2の領域の間の傾斜面を含む領域である第3の領域に分割し、それぞれの領域毎に前記レーザー光の高さ方向の焦点深度を調整して前記レーザー光を照射することを特徴とする、請求項3に記載の金属−セラミックス接合回路基板の製造方法。

【請求項5】

前記レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われることを特徴とする、請求項1乃至4のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項6】

前記レジストを形成する前に、前記回路用金属板および金属ベース板の表面を研磨することを特徴とする、請求項1乃至5のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項7】

前記レジストを形成する前に、前記金属ベース板のエッジ部をR状に面取りすることを特徴とする、請求項1乃至6のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項8】

前記面取りがR0.15〜5.0mmになるように行われることを特徴とする、請求項7に記載の金属−セラミックス接合回路基板の製造方法。

【請求項9】

前記レジストの形成が、スプレーコートにより前記回路用金属板および前記金属ベース板の全面にレジストインクを塗布して硬化させることによって行われることを特徴とする、請求項1乃至8のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項10】

前記レジストを形成する前に、前記金属−セラミックス接合基板を予め加熱することを特徴とする、請求項9に記載の金属−セラミックス接合基板の製造方法。

【請求項11】

前記レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであることを特徴とする、請求項9または10に記載の金属−セラミックス接合基板の製造方法。

【請求項12】

前記回路用金属板および前記金属ベース板が、アルミニウムまたはアルミニウム合金からなることを特徴とする、請求項1乃至11のいずれかに記載の金属−セラミックス接合基板の製造方法。

【請求項1】

セラミックス基板の一方の面に回路用金属板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合基板を製造し、この金属−セラミックス接合基板の回路用金属板および金属ベース板の表面を覆うようにレジストを形成し、このレジストにレーザー光を照射することによりレジストの不要部分を除去した後、回路用金属板および金属ベース板の表面が露出している部分をエッチングして、セラミックス基板の一方の面に金属回路板が接合するとともに他方の面に金属ベース板が接合した金属−セラミックス接合回路基板を製造することを特徴とする、金属−セラミックス接合回路基板の製造方法。

【請求項2】

前記金属−セラミックス接合基板が、前記セラミックス基板の一方の面に前記回路用金属板が直接接合するとともに他方の面に前記金属ベース板が直接接合した金属−セラミックス接合基板であり、前記金属−セラミックス接合回路基板が、前記セラミックス基板の一方の面に前記金属回路板が直接接合するとともに他方の面に前記金属ベース板が直接接合した金属−セラミックス接合回路基板であることを特徴とする、請求項1に記載の金属−セラミックス接合回路基板の製造方法。

【請求項3】

前記金属−セラミックス接合基板が、鋳型の内部に前記セラミックス基板を配置し、金属溶湯を鋳型の内部に注湯して前記セラミックス基板の両面に接触させた後に冷却して固化させることによって製造されることを特徴とする、請求項1または2に記載の金属−セラミックス接合回路基板の製造方法。

【請求項4】

前記回路用金属板および前記金属ベース板の上面を覆うように形成されたレジストの部分を、前記回路用金属板の上面を覆う平面領域である第1の領域と、前記金属ベース板の上面を覆う段差を含む平面領域である第2の領域と、第1の領域と第2の領域の間の傾斜面を含む領域である第3の領域に分割し、それぞれの領域毎に前記レーザー光の高さ方向の焦点深度を調整して前記レーザー光を照射することを特徴とする、請求項3に記載の金属−セラミックス接合回路基板の製造方法。

【請求項5】

前記レーザー光の照射が、炭酸ガスレーザー照射装置またはYbレーザー照射装置によって行われることを特徴とする、請求項1乃至4のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項6】

前記レジストを形成する前に、前記回路用金属板および金属ベース板の表面を研磨することを特徴とする、請求項1乃至5のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項7】

前記レジストを形成する前に、前記金属ベース板のエッジ部をR状に面取りすることを特徴とする、請求項1乃至6のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項8】

前記面取りがR0.15〜5.0mmになるように行われることを特徴とする、請求項7に記載の金属−セラミックス接合回路基板の製造方法。

【請求項9】

前記レジストの形成が、スプレーコートにより前記回路用金属板および前記金属ベース板の全面にレジストインクを塗布して硬化させることによって行われることを特徴とする、請求項1乃至8のいずれかに記載の金属−セラミックス接合回路基板の製造方法。

【請求項10】

前記レジストを形成する前に、前記金属−セラミックス接合基板を予め加熱することを特徴とする、請求項9に記載の金属−セラミックス接合基板の製造方法。

【請求項11】

前記レジストインクが、アクリルポリマーを含有する紫外線硬化型のレジストインクまたはアリカリ除去タイプのレジストインクであることを特徴とする、請求項9または10に記載の金属−セラミックス接合基板の製造方法。

【請求項12】

前記回路用金属板および前記金属ベース板が、アルミニウムまたはアルミニウム合金からなることを特徴とする、請求項1乃至11のいずれかに記載の金属−セラミックス接合基板の製造方法。

【図1A】

【図1B】

【図1C】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【図1B】

【図1C】

【図2A】

【図2B】

【図3A】

【図3B】

【図4】

【図5】

【図6】

【公開番号】特開2013−30523(P2013−30523A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−163845(P2011−163845)

【出願日】平成23年7月27日(2011.7.27)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月27日(2011.7.27)

【出願人】(506365131)DOWAメタルテック株式会社 (109)

【Fターム(参考)】

[ Back to top ]