金属−セラミックス接合部材の製造方法

【課題】 セラミックスにアルミニウム溶湯を接触させて接合する溶湯接合法において、鋳型もセラミックスと同様アルミニウム溶湯と反応し、鋳型が損傷したり寿命が短くなるといった不具合が発生することがあった。

【解決手段】本発明においては金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することで、金属−セラミックス接合部材を得ることができるとともに、鋳型の損傷を防止することができる。

【解決手段】本発明においては金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することで、金属−セラミックス接合部材を得ることができるとともに、鋳型の損傷を防止することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属−セラミックス接合部材の製造方法に関するものであり、溶湯接合法でAlまたはAl合金を接合する方法に関する。本発明の金属−セラミックス接合部材は例えば金属−セラミックス絶縁回路基板としてパワーモジュールに組み込まれ、自動車や電車、産業機械などに使用される。

【背景技術】

【0002】

電気自動車やハイブリッド自動車などの自動車、電車、工作機械などで用いられる大電流を制御するために、パワーモジュールが使用されている。パワーモジュールの内部には、金属−セラミックス絶縁基板が組み込まれており、セラミックス基板の一方の面に回路としての金属板が接合され、他方の面に放熱板として或いは放熱板に接合するための金属板が接合されている。前記回路としての金属板の上には半導体チップ等の電子部品が半田付けにより固定されている。

【0003】

セラミックス基板に接合される金属板は、導電性、放熱性の観点からCu、Alおよびそれらの合金が用いられている。特に車両用途には金属板として、セラミックスに接合したときの熱衝撃に対する信頼性が高いAlまたはAl合金が用いられることが多い。

【0004】

AlまたはAl合金をセラミックス基板に接合する方法としては、ろう材を介して接合するろう接法、セラミックス基板にAlまたはAl合金の新鮮な溶湯を接触させ凝固・接合する溶湯接合法などがある。溶湯接合法はセラミックスと金属との接合界面に硬い層を形成しないため、耐熱衝撃性に優れ、高い信頼性が必要なハイブリッド自動車、電気自動車などに用いられている。

【0005】

溶湯接合法としては、セラミックス部材を金属の溶湯中で移動させて、溶湯で濡らした後冷却することによって、セラミックス部材の表面に溶湯を凝固させて接合する接合方法が開示されている(特許文献1)。また、所定の形状の鋳型中にセラミックス基板を保持しておき、溶湯を加圧注入してセラミックス基板に接触させた後、凝固することで半導体実装用絶縁基板を作製する方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−276035号公報

【特許文献2】特開2002−329814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

溶湯接合法においてはアルミニウムまたはアルミニウム合金の酸化をできるだけ防止するため、酸素濃度の低い不活性ガス雰囲気等の雰囲気で接合する。また、鋳型にアルミニウムまたはアルミニウム合金が接合しないように、ガーボン製の鋳型を使用することが好ましく、特許文献1、2においてはこのような雰囲気および鋳型を用いた実施例が記載されている。

しかし、特許文献1、2の金属−セラミックス基板の接合方法では、セラミックス基板にアルミニウムまたはアルミニウム合金の溶湯が接触し接合とするとともに、鋳型やダイスもセラミックス基板と同様アルミニウム溶湯と反応し、鋳型やダイスが損傷したり寿命が短くなるという課題があった。さらには、アルミニウムまたはアルミニウム合金が鋳型やダイスと接合するといった不具合が発生することがあった。このような不具合によって鋳型やダイスの寿命が短くなると、鋳型やダイスの修理が必要となるため、その分の製造コストが上昇するなどの課題がある。

【0008】

本発明は、このような従来の問題点に鑑み、鋳型やダイスの損傷や接合を抑制し、鋳型寿命を長くして製造コストを低減する金属−セラミックス接合部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、金属製の鋳型を使用し、鋳型にアルミニウムまたはアルミニウム溶湯が反応しない条件でも接合できることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明の金属−セラミックス接合部材は、金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することを特徴とする。前記溶湯の注湯を空気中または不活性ガス雰囲気中で行うことが好ましく、前記金属がアルミニウムまたはアルミニウム合金の溶湯より融点が高いものであって、前記金属が鋼であることが好ましい。

【発明の効果】

【0011】

本発明の金属−セラミックス接合部材の製造方法によって、鋳型やダイスの損傷や接合を抑制し、鋳型寿命を長くして製造コストを低減することができるとともに、金属とセラミックスを良好に接合することができる。

【図面の簡単な説明】

【0012】

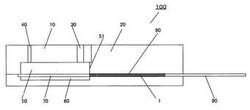

【図1】本発明の製造方法で作製した金属セラミックス接合部材の側面図である。

【図2】本発明の製造方法で作製した金属セラミックス接合部材の上面図である。

【図3】本発明の金属−セラミックス接合部材を製造する装置の横断面図である。

【図4】本発明の金属−セラミックス接合部材を製造する装置の上面図である。

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、本発明による金属−セラミックス接合部材の製造方法および製造装置について説明する。

【0014】

まず、図1、図2に本発明の製造方法によって作製される金属−セラミックス接合部材200として、金属−セラミックス接合絶縁回路基板の一例を示す。セラミックス基板1の一方の面(図1においては上面)に、例えば回路用である金属板3が形成されており、他方の面(図1においては下面)には例えば放熱用の金属板2が形成されている。

【0015】

(製造装置)

図1、図2に示す金属−セラミックス接合部材を製造するための製造装置100は、図3、図4に示されるように上部鋳型10と下部鋳型20を備えている。金属−セラミックス接合部材200を製造するときの上部鋳型10と下部鋳型20は、下部鋳型20の上に上部鋳型10を載せ、組み合わせて使用する。上部鋳型10および下部鋳型20の材質はいずれも金属からなり、例えば鋼材からなる。

【0016】

上部鋳型10と下部鋳型20が組み合わされた製造装置100は、その内部に前記回路用である金属板3に相当する空間部50と、前記セラミックス基板1を収納するための空間部70と、前記放熱用である金属板2に相当する空間部60を有する。

【0017】

また、下部鋳型20には、セラミックス基板1および押し棒90を収納できる、セラミックス基板1の幅と厚さと略等しい空間部80が形成されており、押し棒90でセラミックス基板1を押すことにより、前記空間部70にセラミックス基板1が収納されるようになっている。なお、図3、図4には便宜上セラミックス基板が下部鋳型20に収納された状態が描かれている。

【0018】

上部鋳型10には金属溶湯を注湯する円筒状の注湯口30とガス抜き穴40が備えられている。前記注湯口30から図示されない溶湯供給装置より金属溶湯が供給され、空間部50、空間部70、空間部60が溶湯で満たされるようになっており、このとき空間部50、空間部70、空間部60のガスが前記ガス抜き穴40から抜けるようになっている。

また、製造装置100を加熱する、図示しない加熱装置も設けられている。

【0019】

(製造方法)

次に前記製造装置を用いた本発明の金属−セラミックス接合部材の製造方法を説明する。

まず、セラミックス基板1を下部鋳型20の空間部80に配置する(図3、図4参照)。セラミックス基板1は窒化アルミニウム、アルミナ、窒化珪素、ジルコニアなどを主成分とするものが好ましい。セラミックス基板1の一端の側面は空間部50の一面を画定する下部鋳型20の側面51とほぼ同一平面となるように、即ち空間部70に飛び出さないようにしておく。

【0020】

この状態で、前記上部鋳型10を下部鋳型20の上に配置して固定し、次に注湯する金属溶湯の融点よりも高い温度に上部鋳型10および下部鋳型20を加熱する。金属溶湯はアルミニウムまたはアルミニウム合金が好ましく、前記加熱温度は概ね600〜750℃の範囲であることが好ましい。鋳型の加熱装置は一般的なもので良く、例えば鋳型を炉内に設置してヒーターにより加熱する或いは、鋳型を直接ヒーターで加熱しても良い。

【0021】

次に、鋳型の空間部50、空間部70、空間部60に前記金属溶湯を注湯口30から図示しない溶湯供給装置を用いて注湯する。このとき、雰囲気は大気でも良いが、窒素ガスなどの不活性ガスであることがより好ましい。なお、アルミニウムまたはアルミニウム合金は表面に強固な酸化皮膜が形成されており、特に高純度でない窒素やアルゴンなどの不活性ガス(酸素濃度が体積で1ppm〜100ppm程度)においては不活性ガス雰囲気にしても、アルミニウムまたはアルミニウム合金の酸化皮膜が破れて活性な状態になり鋳型と接合することはない。ただし、アルミニウムまたはアルミニウム合金の溶湯が不要に酸化するのを防止する。

【0022】

鋳型内の前記空間部に注湯された金属溶湯を、前記注湯口30および前記ガス抜き穴40を通じてガスで加圧する。加圧ガスは例えば空気や前記不活性ガスで行い、例えば窒素ガスであることがコスト上好ましい。加圧する圧力は0.1kPa以上であり、101kPa以上であることがより好ましい。鋳型が金属であるので、高い加圧力で溶湯を加圧することができる。金属溶湯がガス加圧された状態で、下部鋳型20に配置しておいたセラミックス基板1を押し棒90で空間部70に押出す。このとき、セラミックス基板の端部は上部鋳型10と下部鋳型20で形成された空間部70にガイドされて、空間部70内に配置される。このとき押し棒90によるセラミックス基板1の空間部70への押出しは速い方がアルミニウムまたはアルミニウム合金表面の酸化膜を破るために好ましく、例えば秒速10cm以上であることが好ましい。また、不要な酸化を防止するために、鋳型全体を不活性ガス雰囲気とするのが良い。

【0023】

所定時間(例えば1分以上)が溶湯中で保持した後、鋳型温度および金属溶湯の温度を下げてセラミックス基板1の一方の面に回路用の金属板3を凝固、接合させることで形成し、他方の面に放熱用の金属板2を凝固、接合させることで形成する。このとき、少なくとも溶湯が完全に凝固するまではガスで加圧しつづける。また、溶湯中で保持している間にセラミックス基板を該溶湯中で移動させるのが好ましい。移動は例えばセラミックス基板1を挟む機能を持つ押し棒90を準備し、セラミックス基板1を空間部70に配置した後、また空間部80に押し棒80で引き戻すといった操作を繰り返すことによる。

【0024】

なお、金属溶湯は凝固収縮を考慮して、空間部50、空間部70、空間部60の体積よりも多い量を注入しておき、注湯口30およびガス抜け穴40が最終凝固部となるように溶湯を冷却し、注湯口30およびガス抜け穴40に引け巣が集まるようにするのが好ましい。

【0025】

凝固させた後、上部鋳型10を下部鋳型20から取りはずし、アルミニウムとセラミックス基板が接合した金属−セラミックス接合部材を下部鋳型20から取り出す。鋳型の材質は鋼材であり、離型材塗布などの表面処理をしていないにもかかわらず、アルミニウムが鋳型と反応、接合せず鋳型からの離型性は良く、金属板の表面も滑らかな状態となる。また、鋳型の損傷は全く見らなかった。

【0026】

また、引け巣部を研磨で除去して、回路用金属板3を作製した。なお、回路用金属板は必要に応じて、回路パターンをエッチングなどで形成しても良い。

【0027】

(実施例)

上記製造装置および製造方法によって、金属−セラミックス接合基板を作成する。金属は純アルミニウム(Al:99.99wt%以上)、セラミックス基板はアルミナ基板とした。また、溶湯の供給は大気中でおこない鋼からなる金属鋳型の温度は700℃、溶湯の温度は730℃として、鋳型に溶湯を充填した。次に溶湯を空気で加圧しながら(約101kPa)アルミナ基板を溶湯中に配置した後、1分保持後に冷却した。

【0028】

その後、アルミニウムとアルミナ基板が接合した金属−セラミックス接合基板を鋳型から取り出した。鋳型は離型材塗布などの表面処理をしていないが、アルミニウムが鋳型と反応、接合せず鋳型からの離型性は良く、鋳型の損傷は全く見られなかった。また、金属板の表面も滑らかな状態であった。また、アルミニウムとアルミナ基板は十分な接合強度を有していた。

【符号の説明】

【0029】

1 セラミックス部材(セラミックス基板)

2 金属部材(回路用金属板)

3 金属部材(放熱用金属板)

10 上部鋳型

20 下部鋳型

30 注湯口

40 ガス抜き穴

50、60、70、80 空間部

90 押し棒

100 製造装置

200 金属−セラミックス接合部材

【技術分野】

【0001】

本発明は、金属−セラミックス接合部材の製造方法に関するものであり、溶湯接合法でAlまたはAl合金を接合する方法に関する。本発明の金属−セラミックス接合部材は例えば金属−セラミックス絶縁回路基板としてパワーモジュールに組み込まれ、自動車や電車、産業機械などに使用される。

【背景技術】

【0002】

電気自動車やハイブリッド自動車などの自動車、電車、工作機械などで用いられる大電流を制御するために、パワーモジュールが使用されている。パワーモジュールの内部には、金属−セラミックス絶縁基板が組み込まれており、セラミックス基板の一方の面に回路としての金属板が接合され、他方の面に放熱板として或いは放熱板に接合するための金属板が接合されている。前記回路としての金属板の上には半導体チップ等の電子部品が半田付けにより固定されている。

【0003】

セラミックス基板に接合される金属板は、導電性、放熱性の観点からCu、Alおよびそれらの合金が用いられている。特に車両用途には金属板として、セラミックスに接合したときの熱衝撃に対する信頼性が高いAlまたはAl合金が用いられることが多い。

【0004】

AlまたはAl合金をセラミックス基板に接合する方法としては、ろう材を介して接合するろう接法、セラミックス基板にAlまたはAl合金の新鮮な溶湯を接触させ凝固・接合する溶湯接合法などがある。溶湯接合法はセラミックスと金属との接合界面に硬い層を形成しないため、耐熱衝撃性に優れ、高い信頼性が必要なハイブリッド自動車、電気自動車などに用いられている。

【0005】

溶湯接合法としては、セラミックス部材を金属の溶湯中で移動させて、溶湯で濡らした後冷却することによって、セラミックス部材の表面に溶湯を凝固させて接合する接合方法が開示されている(特許文献1)。また、所定の形状の鋳型中にセラミックス基板を保持しておき、溶湯を加圧注入してセラミックス基板に接触させた後、凝固することで半導体実装用絶縁基板を作製する方法が開示されている(特許文献2)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平7−276035号公報

【特許文献2】特開2002−329814号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

溶湯接合法においてはアルミニウムまたはアルミニウム合金の酸化をできるだけ防止するため、酸素濃度の低い不活性ガス雰囲気等の雰囲気で接合する。また、鋳型にアルミニウムまたはアルミニウム合金が接合しないように、ガーボン製の鋳型を使用することが好ましく、特許文献1、2においてはこのような雰囲気および鋳型を用いた実施例が記載されている。

しかし、特許文献1、2の金属−セラミックス基板の接合方法では、セラミックス基板にアルミニウムまたはアルミニウム合金の溶湯が接触し接合とするとともに、鋳型やダイスもセラミックス基板と同様アルミニウム溶湯と反応し、鋳型やダイスが損傷したり寿命が短くなるという課題があった。さらには、アルミニウムまたはアルミニウム合金が鋳型やダイスと接合するといった不具合が発生することがあった。このような不具合によって鋳型やダイスの寿命が短くなると、鋳型やダイスの修理が必要となるため、その分の製造コストが上昇するなどの課題がある。

【0008】

本発明は、このような従来の問題点に鑑み、鋳型やダイスの損傷や接合を抑制し、鋳型寿命を長くして製造コストを低減する金属−セラミックス接合部材の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題を解決するために鋭意研究した結果、金属製の鋳型を使用し、鋳型にアルミニウムまたはアルミニウム溶湯が反応しない条件でも接合できることを見出し、本発明を完成するに至った。

【0010】

すなわち、本発明の金属−セラミックス接合部材は、金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することを特徴とする。前記溶湯の注湯を空気中または不活性ガス雰囲気中で行うことが好ましく、前記金属がアルミニウムまたはアルミニウム合金の溶湯より融点が高いものであって、前記金属が鋼であることが好ましい。

【発明の効果】

【0011】

本発明の金属−セラミックス接合部材の製造方法によって、鋳型やダイスの損傷や接合を抑制し、鋳型寿命を長くして製造コストを低減することができるとともに、金属とセラミックスを良好に接合することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の製造方法で作製した金属セラミックス接合部材の側面図である。

【図2】本発明の製造方法で作製した金属セラミックス接合部材の上面図である。

【図3】本発明の金属−セラミックス接合部材を製造する装置の横断面図である。

【図4】本発明の金属−セラミックス接合部材を製造する装置の上面図である。

【発明を実施するための形態】

【0013】

以下、添付図面を参照して、本発明による金属−セラミックス接合部材の製造方法および製造装置について説明する。

【0014】

まず、図1、図2に本発明の製造方法によって作製される金属−セラミックス接合部材200として、金属−セラミックス接合絶縁回路基板の一例を示す。セラミックス基板1の一方の面(図1においては上面)に、例えば回路用である金属板3が形成されており、他方の面(図1においては下面)には例えば放熱用の金属板2が形成されている。

【0015】

(製造装置)

図1、図2に示す金属−セラミックス接合部材を製造するための製造装置100は、図3、図4に示されるように上部鋳型10と下部鋳型20を備えている。金属−セラミックス接合部材200を製造するときの上部鋳型10と下部鋳型20は、下部鋳型20の上に上部鋳型10を載せ、組み合わせて使用する。上部鋳型10および下部鋳型20の材質はいずれも金属からなり、例えば鋼材からなる。

【0016】

上部鋳型10と下部鋳型20が組み合わされた製造装置100は、その内部に前記回路用である金属板3に相当する空間部50と、前記セラミックス基板1を収納するための空間部70と、前記放熱用である金属板2に相当する空間部60を有する。

【0017】

また、下部鋳型20には、セラミックス基板1および押し棒90を収納できる、セラミックス基板1の幅と厚さと略等しい空間部80が形成されており、押し棒90でセラミックス基板1を押すことにより、前記空間部70にセラミックス基板1が収納されるようになっている。なお、図3、図4には便宜上セラミックス基板が下部鋳型20に収納された状態が描かれている。

【0018】

上部鋳型10には金属溶湯を注湯する円筒状の注湯口30とガス抜き穴40が備えられている。前記注湯口30から図示されない溶湯供給装置より金属溶湯が供給され、空間部50、空間部70、空間部60が溶湯で満たされるようになっており、このとき空間部50、空間部70、空間部60のガスが前記ガス抜き穴40から抜けるようになっている。

また、製造装置100を加熱する、図示しない加熱装置も設けられている。

【0019】

(製造方法)

次に前記製造装置を用いた本発明の金属−セラミックス接合部材の製造方法を説明する。

まず、セラミックス基板1を下部鋳型20の空間部80に配置する(図3、図4参照)。セラミックス基板1は窒化アルミニウム、アルミナ、窒化珪素、ジルコニアなどを主成分とするものが好ましい。セラミックス基板1の一端の側面は空間部50の一面を画定する下部鋳型20の側面51とほぼ同一平面となるように、即ち空間部70に飛び出さないようにしておく。

【0020】

この状態で、前記上部鋳型10を下部鋳型20の上に配置して固定し、次に注湯する金属溶湯の融点よりも高い温度に上部鋳型10および下部鋳型20を加熱する。金属溶湯はアルミニウムまたはアルミニウム合金が好ましく、前記加熱温度は概ね600〜750℃の範囲であることが好ましい。鋳型の加熱装置は一般的なもので良く、例えば鋳型を炉内に設置してヒーターにより加熱する或いは、鋳型を直接ヒーターで加熱しても良い。

【0021】

次に、鋳型の空間部50、空間部70、空間部60に前記金属溶湯を注湯口30から図示しない溶湯供給装置を用いて注湯する。このとき、雰囲気は大気でも良いが、窒素ガスなどの不活性ガスであることがより好ましい。なお、アルミニウムまたはアルミニウム合金は表面に強固な酸化皮膜が形成されており、特に高純度でない窒素やアルゴンなどの不活性ガス(酸素濃度が体積で1ppm〜100ppm程度)においては不活性ガス雰囲気にしても、アルミニウムまたはアルミニウム合金の酸化皮膜が破れて活性な状態になり鋳型と接合することはない。ただし、アルミニウムまたはアルミニウム合金の溶湯が不要に酸化するのを防止する。

【0022】

鋳型内の前記空間部に注湯された金属溶湯を、前記注湯口30および前記ガス抜き穴40を通じてガスで加圧する。加圧ガスは例えば空気や前記不活性ガスで行い、例えば窒素ガスであることがコスト上好ましい。加圧する圧力は0.1kPa以上であり、101kPa以上であることがより好ましい。鋳型が金属であるので、高い加圧力で溶湯を加圧することができる。金属溶湯がガス加圧された状態で、下部鋳型20に配置しておいたセラミックス基板1を押し棒90で空間部70に押出す。このとき、セラミックス基板の端部は上部鋳型10と下部鋳型20で形成された空間部70にガイドされて、空間部70内に配置される。このとき押し棒90によるセラミックス基板1の空間部70への押出しは速い方がアルミニウムまたはアルミニウム合金表面の酸化膜を破るために好ましく、例えば秒速10cm以上であることが好ましい。また、不要な酸化を防止するために、鋳型全体を不活性ガス雰囲気とするのが良い。

【0023】

所定時間(例えば1分以上)が溶湯中で保持した後、鋳型温度および金属溶湯の温度を下げてセラミックス基板1の一方の面に回路用の金属板3を凝固、接合させることで形成し、他方の面に放熱用の金属板2を凝固、接合させることで形成する。このとき、少なくとも溶湯が完全に凝固するまではガスで加圧しつづける。また、溶湯中で保持している間にセラミックス基板を該溶湯中で移動させるのが好ましい。移動は例えばセラミックス基板1を挟む機能を持つ押し棒90を準備し、セラミックス基板1を空間部70に配置した後、また空間部80に押し棒80で引き戻すといった操作を繰り返すことによる。

【0024】

なお、金属溶湯は凝固収縮を考慮して、空間部50、空間部70、空間部60の体積よりも多い量を注入しておき、注湯口30およびガス抜け穴40が最終凝固部となるように溶湯を冷却し、注湯口30およびガス抜け穴40に引け巣が集まるようにするのが好ましい。

【0025】

凝固させた後、上部鋳型10を下部鋳型20から取りはずし、アルミニウムとセラミックス基板が接合した金属−セラミックス接合部材を下部鋳型20から取り出す。鋳型の材質は鋼材であり、離型材塗布などの表面処理をしていないにもかかわらず、アルミニウムが鋳型と反応、接合せず鋳型からの離型性は良く、金属板の表面も滑らかな状態となる。また、鋳型の損傷は全く見らなかった。

【0026】

また、引け巣部を研磨で除去して、回路用金属板3を作製した。なお、回路用金属板は必要に応じて、回路パターンをエッチングなどで形成しても良い。

【0027】

(実施例)

上記製造装置および製造方法によって、金属−セラミックス接合基板を作成する。金属は純アルミニウム(Al:99.99wt%以上)、セラミックス基板はアルミナ基板とした。また、溶湯の供給は大気中でおこない鋼からなる金属鋳型の温度は700℃、溶湯の温度は730℃として、鋳型に溶湯を充填した。次に溶湯を空気で加圧しながら(約101kPa)アルミナ基板を溶湯中に配置した後、1分保持後に冷却した。

【0028】

その後、アルミニウムとアルミナ基板が接合した金属−セラミックス接合基板を鋳型から取り出した。鋳型は離型材塗布などの表面処理をしていないが、アルミニウムが鋳型と反応、接合せず鋳型からの離型性は良く、鋳型の損傷は全く見られなかった。また、金属板の表面も滑らかな状態であった。また、アルミニウムとアルミナ基板は十分な接合強度を有していた。

【符号の説明】

【0029】

1 セラミックス部材(セラミックス基板)

2 金属部材(回路用金属板)

3 金属部材(放熱用金属板)

10 上部鋳型

20 下部鋳型

30 注湯口

40 ガス抜き穴

50、60、70、80 空間部

90 押し棒

100 製造装置

200 金属−セラミックス接合部材

【特許請求の範囲】

【請求項1】

金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することを特徴とする金属−セラミックス接合部材の製造方法。

【請求項2】

前記溶湯の注湯を空気中または不活性ガス雰囲気中で行うことを特徴とする、請求項1に記載の金属−セラミックス接合部材の製造方法。

【請求項3】

前記金属がアルミニウムまたはアルミニウム合金の溶湯より融点が高いことを特徴とする、請求項1または2に記載の金属−セラミックス接合部材の製造方法。

【請求項4】

前記金属が鋼であることを特徴とする、請求項1〜3のいずれかに記載の金属−セラミックス接合部材の製造方法。

【請求項1】

金属からなる鋳型にアルミニウムまたはアルミニウム合金の溶湯を注湯し、該溶湯を加圧した状態でセラミックス部材を該溶湯中に挿入した後、冷却することを特徴とする金属−セラミックス接合部材の製造方法。

【請求項2】

前記溶湯の注湯を空気中または不活性ガス雰囲気中で行うことを特徴とする、請求項1に記載の金属−セラミックス接合部材の製造方法。

【請求項3】

前記金属がアルミニウムまたはアルミニウム合金の溶湯より融点が高いことを特徴とする、請求項1または2に記載の金属−セラミックス接合部材の製造方法。

【請求項4】

前記金属が鋼であることを特徴とする、請求項1〜3のいずれかに記載の金属−セラミックス接合部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−211053(P2012−211053A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78093(P2011−78093)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]