金属−セラミックス複合材料およびその製造方法

【課題】金属−セラミックス複合材料を覆う余剰金属の除去作業の容易を図ることができる金属−セラミックス複合材料を製造する方法等を提供する。

【解決手段】板状粒子2を含むスラリー2’が、セラミックス成形体1’の表面に塗布された上で乾燥される。続いて、溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる。そして、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去されることにより、最終製品としての金属−セラミックス複合材料1が得られる。

【解決手段】板状粒子2を含むスラリー2’が、セラミックス成形体1’の表面に塗布された上で乾燥される。続いて、溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる。そして、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去されることにより、最終製品としての金属−セラミックス複合材料1が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属−セラミックス複合材料およびその製造方法に関する。

【背景技術】

【0002】

セラミックス粉末またはセラミックス繊維と金属との複合材料の製造方法の1つである加圧浸透法によれば、セラミックス粉末もしくは繊維、または、セラミックス成形体に対して溶融したアルミニウム等の金属を加圧浸透させる(特許文献1参照)。

【0003】

当該方法によれば、セラミックス成形体等にアルミニウムを浸透させることにより作成された金属−セラミックス複合材料を覆う余剰金属が除去される必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−083715号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、複合材料の表面部分とともに余剰金属を除去しようとすると、成形体におけるセラミックス充填率が高いために超硬工具では作業が困難であり、高価なダイヤモンド工具により長時間をかけて除去作業が行われる必要がある。また、複合材料の形状によっては、余剰金属が超硬工具により除去された上で、複合材料の一部がダイヤモンド工具によって除去される必要がある。このため、工具破損および作業時間の延長による作業コストの増加という問題が生じてしまう。

【0006】

そこで、本発明は、金属−セラミックス複合材料を覆う余剰金属の除去作業の容易を図ることができる金属−セラミックス複合材料を製造する方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明の金属−セラミックス複合材料の製造方法は、離型材としての板状粒子または平板結晶を含むスラリーを多孔質のセラミックス成形体の表面に塗布した上で当該スラリーを乾燥することにより当該離型材を前記セラミックス成形体の表面に付着させ、前記セラミックス成形体に溶融金属を加圧浸透させた上で冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去することを特徴とする。

【0008】

本発明の方法によれば、複合材料と余剰金属との間に介在している板状粒子が離型材の役割を果たすため、余剰金属が複合材料の表面から容易に除去されうる。

【0009】

本発明者が得た知見によれば、セラミックス成形体に対する離型材(板状粒子)の塗布量が0.005[g/cm2]未満である場合、塗布ムラが生じてしまい、板状粒子による離型効果が損なわれてしまう。その一方、セラミックス成形体に対する離型材(板状粒子)の塗布量が0.05[g/cm2]を超えた場合、板状粒子がセラミックス成形体への溶融金属の浸透の障害になる。

【0010】

そこで、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.05[g/cm2]の範囲内に調節することが好ましい。特に0.01〜0.03[g/cm2]の範囲であればアルミニウムの未浸透や剥離材の効果不足のような事態が起こらず、安定的に離型性が発現される。

【0011】

前記セラミックス成形体に付着した状態の前記離型材の全体気孔率が55〜70%であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が30〜70[%]を占める一方、前記第2範囲に属する細孔が5〜35[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布することが好ましい。

【0012】

前記課題を解決するための本発明の金属−セラミックス複合材料は、前記方法により製造され、表面粗さRaが1〜10[μm]の範囲にあることを特徴とする。

【0013】

本発明の複合材料は、前記方法にしたがってその表面から板状粒子(離型材)とともに余剰金属が除去されることにより製造される。この結果、板状粒子がはがれた痕跡が、複合材料の表面粗さに表われる。すなわち、複合材料の表面粗さRaが1〜10[μm]の範囲にあるということは、前記方法にしたがって余剰金属が容易に除去された結果、当該複合材料が製造されたことを意味する。

【図面の簡単な説明】

【0014】

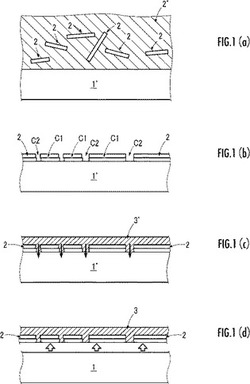

【図1】本発明の金属−セラミックス複合材料の製造方法の概要説明図。

【発明を実施するための形態】

【0015】

本発明の一実施形態としての金属−セラミックス複合材料およびその製造方法について説明する。

【0016】

まず、図1(a)に示されているように板状粒子(または平板結晶)2を含むスラリー2’が、セラミックス成形体1’の表面に塗布される。スラリー2’がセラミックス成形体1’の表面に刷毛で塗布されるほか、スラリー2’がセラミックス成形体1’の表面に向かって噴霧されてもよい。

【0017】

続いて、スラリー2’が乾燥されるが、当該乾燥過程で板状粒子2が、その長手方向がセラミックス成形体1’の表面に平行になるように配向する。この結果、たとえば図1(b)に示されているように、上下面がセラミックス成形体1’の表面に平行になるように配向し、かつ、上下方向に積み重なった状態で(層状に)板状粒子2がセラミックス成形体1’の表面に付着する。

【0018】

続いて、図1(c)に示されているように溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる(下向矢印参照)。この際、板状粒子2の上下方向の間隙は狭いので、溶融金属3’が当該間隙に入り込むことはほとんどない。その後、溶融金属3’および成形体1’が冷却されることにより、中間製品として余剰金属3により覆われている複合材料1が得られる。

【0019】

そして、図1(d)に示されているように、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去されることにより(上向矢印参照)、最終製品としての金属−セラミックス複合材料1が得られる。

【0020】

(実施例)

(第1実施例)

(セラミックス成形体)

セラミックス成形体が、セラミックス粉末として2種類のSiC粉末が用いられて作成された。一方は、レーザー散乱法により測定されるメジアン径が81[μm]である市販の#180のSiC粉末である。他方は、レーザー散乱法により測定されるメジアン径が28[μm]である市販の#500のSiC粉末である。これら2種類のSi粉末が、#180:#500=7:3の重量比率で混合され、水およびバインダー(シリカゾル)と混合された。混合時間は10〜20[hr]の範囲における任意の時間に設定されうる。

【0021】

スラリー状のSiCが型に流し込まれ、水分が除去された後でこの型から外された予備成形体が、大気中で1000[℃]で熱処理されることによりセラミックス成形体が作成された。熱処理温度は10〜30[℃]の範囲に調節されていればよい。

【0022】

セラミックス原料としては、SiCのほか、Al2O3、AlN等が用いられてもよい。

【0023】

成形体の形状は任意であるが、直方体(たとえば、高さ100[mm]、横幅700[mm]、縦幅400[mm])の1つの側面に直方体状(たとえば、高さ70[mm]、横幅360[mm]、縦幅110[mm])の凹部が形成されている成形体が作成された。

【0024】

(離型材)

離型材として雲母粉末(山口雲母工業社製。平均粒径(板状結晶の長手方向の大きさを意味する。以下同じ。)16[μm])が用いられ、溶媒としてのイソプロピルアルコールによってスラリー化された。なお、溶媒としてはエタノール等が用いられてもよい。セラミックス成形体に対する板状粒子(離型材)の塗布量が0.005[g/cm2]に調節された。

【0025】

セラミックス成形体に付着した状態の離型材の全体気孔率は55〜70%の範囲内にある。また、当該離型材の細孔径分布は、第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいてピークを示す。さらに、離型材の全体気孔率のうち、第1範囲に属する細孔が39[%]を占め、第2範囲に属する細孔が11[%]を占めている。細孔径分布は水銀圧入法により測定された。

【0026】

第1範囲(0.01〜1μm)に属する細孔は、板状粒子2同士の重なり方向の隙間C1に由来するものである(図1(b)参照)。細孔径分布の第2範囲(10〜100μm)に属する細孔は、板状粒子2同士の横の隙間C2に由来するものである(図1(b)参照)。分布の範囲は板状粒子2の粒径やアスペクト比(縦と横の比率)に影響を受ける。

【0027】

(加圧浸透)

金属としての鋳造用アルミニウム合金であるAC3A合金(Si成分:10〜13[%])を溶融状態でセラミックス成形体に浸透させた。浸透圧は10[MPa]とされた。なお、アルミニウム合金に代えてアルミニウムが浸透させられてもよい。

【0028】

(アルミニウムの除去)

凹部を除く複合材料を覆うアルミニウムが厚さ1〜5[mm]程度残るように超硬工具(たとえば切断機)により除去された。また、たがね等の先端が平らな工具を用いた手作業によりアルミニウムがさらに除去された。凹部におけるアルミニウムについては、ネジ穴が切られた上でそこにボルトが差し込まれ、ボルトを手掛かりとしてアルミニウムが凹部から引き抜かれるように手作業で除去された。

【0029】

(第2実施例)

セラミックス成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が19[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0030】

(第3実施例)

セラミックス成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が25[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0031】

(第4実施例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が58[%]を占め、第2範囲に属する細孔が29[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0032】

(第5実施例)

離型材(板状粒子)として窒化ホウ素粉末(電気化学社製。平均粒径9[μm])が用いられた。セラミックス成形体に対する離型材の塗布量が0.01[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が55[%]を占め、第2範囲に属する細孔が9[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0033】

(第6実施例)

セラミックス成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が14[%]を占めている。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0034】

(第7実施例)

セラミックス成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が61[%]を占め、第2範囲に属する細孔が20[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0035】

(第8実施例)

セラミックス成形体に対する離型材の塗布量が0.05[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が59[%]を占め、第2範囲に属する細孔が31[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0036】

表1には、前記した第1〜第8実施例のそれぞれの金属−セラミックス複合材料の製造条件がまとめて示されている。「離型性」の欄における「○」は、5つのリブ内のアルミニウムが手作業によって除去されえたことを意味している。

【0037】

【表1】

【0038】

(比較例)

(第1比較例)

離型剤を用いないほかは第1実施例と同一条件下で複合材料が製造された。

【0039】

(第2比較例)

セラミックス成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0040】

(第3比較例)

セラミックス成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。離型材の全体気孔率は55%未満である。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0041】

(第4比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。離型材の全体気孔率は55%未満である。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が69[%]を占め、第2範囲に属する細孔が2[%]を占める。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0042】

(第5比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。離型材の全体気孔率は55%未満である。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が10[%]を占め、第2範囲に属する細孔が49[%]を占める。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0043】

(第6比較例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。ただし、第4実施例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が7[%]を占める。また、板状粒子の全体気孔率が54%である。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0044】

(第7比較例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。ただし、第4実施例および第6比較例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が15[%]を占める。また、板状粒子の全体気孔率が76%である。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0045】

表2には、前記した第1〜第7比較例のそれぞれの金属−セラミックス複合材料の製造条件がまとめて示されている。「離型性」の欄における「×」は、5つのリブ内のアルミニウムが手作業によって除去されえなかったこと、アルミニウムが途中で破損したこと等を意味している。また、未浸透とは浸透後の複合材料にアルミニウムが浸透していない箇所が見られたことを示している。

【0046】

【表2】

【0047】

本発明の方法によれば、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たすため、余剰金属3が複合材料1の表面から容易に除去されうる(図1(d)参照)。

【0048】

溶融金属3’を浸透させる際、浸透させる圧力と、板状粒子2同士の隙間の大きさが浸透状態に影響する。この隙間が小さい場合(細孔径分布の小さい範囲の割合が多い場合)、当該浸透圧を高くしないと、溶融金属3’が成形体1’に十分に浸透しなくなる。その一方、この隙間が大きい場合(細孔径分布の大きい範囲の割合が多い場合)、当該浸透圧が低くても十分浸透できる。

【0049】

当該観点から、セラミックス成形体1’に付着した状態の離型材2の全体気孔率および細孔径分布が前記の形態になるように調節される。これにより、溶融金属3’は細孔径の大きい箇所で成形体1’に浸透はするものの、板状粒子2の間にはほとんど浸透しない。このため、余剰金属3が複合材料1の表面から容易に除去されうる。

【0050】

また、板状粒子2がはがれた痕跡が、複合材料1の表面粗さに表われる。すなわち、複合材料1の表面粗さRaが1〜10[μm]の範囲にある。これは、前記方法にしたがって余剰金属3が容易に除去された結果、当該複合材料1が製造されたことを意味する。

【0051】

第1比較例では離型材を塗布していないため、アルミニウムが複合材料から離型できない。第2比較例では離型材の塗布量が過剰に少ないため、アルミニウムが複合材料から離型できない。第3比較例では離型材の塗布量が過剰に多いため、アルミニウムの浸透阻害となり、アルミニウムが浸透していない箇所が発生する。第4比較例では第1範囲(0.01〜1[μm])の細孔分布量が多い一方、第2範囲(10〜100[μm])の細孔分布量が少ないため、離型はするが、アルミニウムが浸透しにくくなり、未浸透が発生する。第5比較例では第1範囲の細孔分布量が少ない一方、第2範囲の細孔分布量が多いため、アルミニウムの離型ができない。第6比較例では全体気孔率が小さいため、アルミニウムが浸透しにくくなり、未浸透が発生する。第7比較例では全体気孔率が大きいため、アルミニウムの離型ができない。

【符号の説明】

【0052】

1‥金属−セラミックス複合材料、1’‥セラミックス成形体、2‥板状粒子、2’‥スラリー、3‥余剰金属、3’‥溶融金属。

【技術分野】

【0001】

本発明は金属−セラミックス複合材料およびその製造方法に関する。

【背景技術】

【0002】

セラミックス粉末またはセラミックス繊維と金属との複合材料の製造方法の1つである加圧浸透法によれば、セラミックス粉末もしくは繊維、または、セラミックス成形体に対して溶融したアルミニウム等の金属を加圧浸透させる(特許文献1参照)。

【0003】

当該方法によれば、セラミックス成形体等にアルミニウムを浸透させることにより作成された金属−セラミックス複合材料を覆う余剰金属が除去される必要がある。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−083715号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、複合材料の表面部分とともに余剰金属を除去しようとすると、成形体におけるセラミックス充填率が高いために超硬工具では作業が困難であり、高価なダイヤモンド工具により長時間をかけて除去作業が行われる必要がある。また、複合材料の形状によっては、余剰金属が超硬工具により除去された上で、複合材料の一部がダイヤモンド工具によって除去される必要がある。このため、工具破損および作業時間の延長による作業コストの増加という問題が生じてしまう。

【0006】

そこで、本発明は、金属−セラミックス複合材料を覆う余剰金属の除去作業の容易を図ることができる金属−セラミックス複合材料を製造する方法等を提供することを目的とする。

【課題を解決するための手段】

【0007】

前記課題を解決するための本発明の金属−セラミックス複合材料の製造方法は、離型材としての板状粒子または平板結晶を含むスラリーを多孔質のセラミックス成形体の表面に塗布した上で当該スラリーを乾燥することにより当該離型材を前記セラミックス成形体の表面に付着させ、前記セラミックス成形体に溶融金属を加圧浸透させた上で冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去することを特徴とする。

【0008】

本発明の方法によれば、複合材料と余剰金属との間に介在している板状粒子が離型材の役割を果たすため、余剰金属が複合材料の表面から容易に除去されうる。

【0009】

本発明者が得た知見によれば、セラミックス成形体に対する離型材(板状粒子)の塗布量が0.005[g/cm2]未満である場合、塗布ムラが生じてしまい、板状粒子による離型効果が損なわれてしまう。その一方、セラミックス成形体に対する離型材(板状粒子)の塗布量が0.05[g/cm2]を超えた場合、板状粒子がセラミックス成形体への溶融金属の浸透の障害になる。

【0010】

そこで、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.05[g/cm2]の範囲内に調節することが好ましい。特に0.01〜0.03[g/cm2]の範囲であればアルミニウムの未浸透や剥離材の効果不足のような事態が起こらず、安定的に離型性が発現される。

【0011】

前記セラミックス成形体に付着した状態の前記離型材の全体気孔率が55〜70%であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が30〜70[%]を占める一方、前記第2範囲に属する細孔が5〜35[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布することが好ましい。

【0012】

前記課題を解決するための本発明の金属−セラミックス複合材料は、前記方法により製造され、表面粗さRaが1〜10[μm]の範囲にあることを特徴とする。

【0013】

本発明の複合材料は、前記方法にしたがってその表面から板状粒子(離型材)とともに余剰金属が除去されることにより製造される。この結果、板状粒子がはがれた痕跡が、複合材料の表面粗さに表われる。すなわち、複合材料の表面粗さRaが1〜10[μm]の範囲にあるということは、前記方法にしたがって余剰金属が容易に除去された結果、当該複合材料が製造されたことを意味する。

【図面の簡単な説明】

【0014】

【図1】本発明の金属−セラミックス複合材料の製造方法の概要説明図。

【発明を実施するための形態】

【0015】

本発明の一実施形態としての金属−セラミックス複合材料およびその製造方法について説明する。

【0016】

まず、図1(a)に示されているように板状粒子(または平板結晶)2を含むスラリー2’が、セラミックス成形体1’の表面に塗布される。スラリー2’がセラミックス成形体1’の表面に刷毛で塗布されるほか、スラリー2’がセラミックス成形体1’の表面に向かって噴霧されてもよい。

【0017】

続いて、スラリー2’が乾燥されるが、当該乾燥過程で板状粒子2が、その長手方向がセラミックス成形体1’の表面に平行になるように配向する。この結果、たとえば図1(b)に示されているように、上下面がセラミックス成形体1’の表面に平行になるように配向し、かつ、上下方向に積み重なった状態で(層状に)板状粒子2がセラミックス成形体1’の表面に付着する。

【0018】

続いて、図1(c)に示されているように溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる(下向矢印参照)。この際、板状粒子2の上下方向の間隙は狭いので、溶融金属3’が当該間隙に入り込むことはほとんどない。その後、溶融金属3’および成形体1’が冷却されることにより、中間製品として余剰金属3により覆われている複合材料1が得られる。

【0019】

そして、図1(d)に示されているように、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去されることにより(上向矢印参照)、最終製品としての金属−セラミックス複合材料1が得られる。

【0020】

(実施例)

(第1実施例)

(セラミックス成形体)

セラミックス成形体が、セラミックス粉末として2種類のSiC粉末が用いられて作成された。一方は、レーザー散乱法により測定されるメジアン径が81[μm]である市販の#180のSiC粉末である。他方は、レーザー散乱法により測定されるメジアン径が28[μm]である市販の#500のSiC粉末である。これら2種類のSi粉末が、#180:#500=7:3の重量比率で混合され、水およびバインダー(シリカゾル)と混合された。混合時間は10〜20[hr]の範囲における任意の時間に設定されうる。

【0021】

スラリー状のSiCが型に流し込まれ、水分が除去された後でこの型から外された予備成形体が、大気中で1000[℃]で熱処理されることによりセラミックス成形体が作成された。熱処理温度は10〜30[℃]の範囲に調節されていればよい。

【0022】

セラミックス原料としては、SiCのほか、Al2O3、AlN等が用いられてもよい。

【0023】

成形体の形状は任意であるが、直方体(たとえば、高さ100[mm]、横幅700[mm]、縦幅400[mm])の1つの側面に直方体状(たとえば、高さ70[mm]、横幅360[mm]、縦幅110[mm])の凹部が形成されている成形体が作成された。

【0024】

(離型材)

離型材として雲母粉末(山口雲母工業社製。平均粒径(板状結晶の長手方向の大きさを意味する。以下同じ。)16[μm])が用いられ、溶媒としてのイソプロピルアルコールによってスラリー化された。なお、溶媒としてはエタノール等が用いられてもよい。セラミックス成形体に対する板状粒子(離型材)の塗布量が0.005[g/cm2]に調節された。

【0025】

セラミックス成形体に付着した状態の離型材の全体気孔率は55〜70%の範囲内にある。また、当該離型材の細孔径分布は、第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいてピークを示す。さらに、離型材の全体気孔率のうち、第1範囲に属する細孔が39[%]を占め、第2範囲に属する細孔が11[%]を占めている。細孔径分布は水銀圧入法により測定された。

【0026】

第1範囲(0.01〜1μm)に属する細孔は、板状粒子2同士の重なり方向の隙間C1に由来するものである(図1(b)参照)。細孔径分布の第2範囲(10〜100μm)に属する細孔は、板状粒子2同士の横の隙間C2に由来するものである(図1(b)参照)。分布の範囲は板状粒子2の粒径やアスペクト比(縦と横の比率)に影響を受ける。

【0027】

(加圧浸透)

金属としての鋳造用アルミニウム合金であるAC3A合金(Si成分:10〜13[%])を溶融状態でセラミックス成形体に浸透させた。浸透圧は10[MPa]とされた。なお、アルミニウム合金に代えてアルミニウムが浸透させられてもよい。

【0028】

(アルミニウムの除去)

凹部を除く複合材料を覆うアルミニウムが厚さ1〜5[mm]程度残るように超硬工具(たとえば切断機)により除去された。また、たがね等の先端が平らな工具を用いた手作業によりアルミニウムがさらに除去された。凹部におけるアルミニウムについては、ネジ穴が切られた上でそこにボルトが差し込まれ、ボルトを手掛かりとしてアルミニウムが凹部から引き抜かれるように手作業で除去された。

【0029】

(第2実施例)

セラミックス成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が19[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0030】

(第3実施例)

セラミックス成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が25[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0031】

(第4実施例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が58[%]を占め、第2範囲に属する細孔が29[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0032】

(第5実施例)

離型材(板状粒子)として窒化ホウ素粉末(電気化学社製。平均粒径9[μm])が用いられた。セラミックス成形体に対する離型材の塗布量が0.01[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が55[%]を占め、第2範囲に属する細孔が9[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0033】

(第6実施例)

セラミックス成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が14[%]を占めている。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0034】

(第7実施例)

セラミックス成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が61[%]を占め、第2範囲に属する細孔が20[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0035】

(第8実施例)

セラミックス成形体に対する離型材の塗布量が0.05[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が59[%]を占め、第2範囲に属する細孔が31[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第5実施例と同一条件下で複合材料が製造された。

【0036】

表1には、前記した第1〜第8実施例のそれぞれの金属−セラミックス複合材料の製造条件がまとめて示されている。「離型性」の欄における「○」は、5つのリブ内のアルミニウムが手作業によって除去されえたことを意味している。

【0037】

【表1】

【0038】

(比較例)

(第1比較例)

離型剤を用いないほかは第1実施例と同一条件下で複合材料が製造された。

【0039】

(第2比較例)

セラミックス成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0040】

(第3比較例)

セラミックス成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。離型材の全体気孔率は55%未満である。これ以外は第1実施例と同一条件下で複合材料が製造された。

【0041】

(第4比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。離型材の全体気孔率は55%未満である。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が69[%]を占め、第2範囲に属する細孔が2[%]を占める。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0042】

(第5比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。離型材の全体気孔率は55%未満である。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が10[%]を占め、第2範囲に属する細孔が49[%]を占める。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0043】

(第6比較例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。ただし、第4実施例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が7[%]を占める。また、板状粒子の全体気孔率が54%である。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0044】

(第7比較例)

セラミックス成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。ただし、第4実施例および第6比較例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が15[%]を占める。また、板状粒子の全体気孔率が76%である。これ以外の浸透条件は第1実施例と同一条件下で複合材料が製造された。

【0045】

表2には、前記した第1〜第7比較例のそれぞれの金属−セラミックス複合材料の製造条件がまとめて示されている。「離型性」の欄における「×」は、5つのリブ内のアルミニウムが手作業によって除去されえなかったこと、アルミニウムが途中で破損したこと等を意味している。また、未浸透とは浸透後の複合材料にアルミニウムが浸透していない箇所が見られたことを示している。

【0046】

【表2】

【0047】

本発明の方法によれば、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たすため、余剰金属3が複合材料1の表面から容易に除去されうる(図1(d)参照)。

【0048】

溶融金属3’を浸透させる際、浸透させる圧力と、板状粒子2同士の隙間の大きさが浸透状態に影響する。この隙間が小さい場合(細孔径分布の小さい範囲の割合が多い場合)、当該浸透圧を高くしないと、溶融金属3’が成形体1’に十分に浸透しなくなる。その一方、この隙間が大きい場合(細孔径分布の大きい範囲の割合が多い場合)、当該浸透圧が低くても十分浸透できる。

【0049】

当該観点から、セラミックス成形体1’に付着した状態の離型材2の全体気孔率および細孔径分布が前記の形態になるように調節される。これにより、溶融金属3’は細孔径の大きい箇所で成形体1’に浸透はするものの、板状粒子2の間にはほとんど浸透しない。このため、余剰金属3が複合材料1の表面から容易に除去されうる。

【0050】

また、板状粒子2がはがれた痕跡が、複合材料1の表面粗さに表われる。すなわち、複合材料1の表面粗さRaが1〜10[μm]の範囲にある。これは、前記方法にしたがって余剰金属3が容易に除去された結果、当該複合材料1が製造されたことを意味する。

【0051】

第1比較例では離型材を塗布していないため、アルミニウムが複合材料から離型できない。第2比較例では離型材の塗布量が過剰に少ないため、アルミニウムが複合材料から離型できない。第3比較例では離型材の塗布量が過剰に多いため、アルミニウムの浸透阻害となり、アルミニウムが浸透していない箇所が発生する。第4比較例では第1範囲(0.01〜1[μm])の細孔分布量が多い一方、第2範囲(10〜100[μm])の細孔分布量が少ないため、離型はするが、アルミニウムが浸透しにくくなり、未浸透が発生する。第5比較例では第1範囲の細孔分布量が少ない一方、第2範囲の細孔分布量が多いため、アルミニウムの離型ができない。第6比較例では全体気孔率が小さいため、アルミニウムが浸透しにくくなり、未浸透が発生する。第7比較例では全体気孔率が大きいため、アルミニウムの離型ができない。

【符号の説明】

【0052】

1‥金属−セラミックス複合材料、1’‥セラミックス成形体、2‥板状粒子、2’‥スラリー、3‥余剰金属、3’‥溶融金属。

【特許請求の範囲】

【請求項1】

金属−セラミックス複合材料の製造方法であって、

離型材としての板状粒子または平板結晶を含むスラリーを多孔質のセラミックス成形体の表面に塗布した上で当該スラリーを乾燥することにより当該離型材を前記セラミックス成形体の表面に付着させ、

前記セラミックス成形体に溶融金属を加圧浸透させた上で冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、

前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去することを特徴とする方法。

【請求項2】

請求項1記載の方法において、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.05[g/cm2]の範囲内に調節することを特徴とする方法。

【請求項3】

請求項1または2記載の方法において、前記セラミックス成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が30〜70[%]を占める一方、前記第2範囲に属する細孔が5〜35[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布することを特徴とする方法。

【請求項4】

請求項1または2記載の方法により製造された金属−セラミックス複合材料であって、表面粗さRaが1〜10[μm]の範囲にあることを特徴とする金属−セラミックス複合材料。

【請求項1】

金属−セラミックス複合材料の製造方法であって、

離型材としての板状粒子または平板結晶を含むスラリーを多孔質のセラミックス成形体の表面に塗布した上で当該スラリーを乾燥することにより当該離型材を前記セラミックス成形体の表面に付着させ、

前記セラミックス成形体に溶融金属を加圧浸透させた上で冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、

前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去することを特徴とする方法。

【請求項2】

請求項1記載の方法において、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.05[g/cm2]の範囲内に調節することを特徴とする方法。

【請求項3】

請求項1または2記載の方法において、前記セラミックス成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が30〜70[%]を占める一方、前記第2範囲に属する細孔が5〜35[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布することを特徴とする方法。

【請求項4】

請求項1または2記載の方法により製造された金属−セラミックス複合材料であって、表面粗さRaが1〜10[μm]の範囲にあることを特徴とする金属−セラミックス複合材料。

【図1】

【公開番号】特開2012−72436(P2012−72436A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217940(P2010−217940)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]