金属−セラミックス複合材料およびその製造方法

【課題】金属−セラミックス複合材料を覆う余剰金属の除去作業の負荷軽減を図ることができる金属−セラミックス複合材料を製造する方法等を提供する。

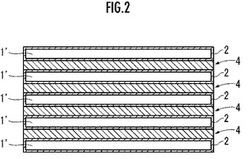

【解決手段】本発明の方法によれば、複数のセラミック成形体1’が介装体4に密着するように当該複数の成形体1’に圧力がかけられるため、複合材料1のうち介装体4と密着している箇所は余剰金属3により覆われずに済む(図2参照)。また、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たす。各複合材料1は介装体4から容易に離型されうる。

【解決手段】本発明の方法によれば、複数のセラミック成形体1’が介装体4に密着するように当該複数の成形体1’に圧力がかけられるため、複合材料1のうち介装体4と密着している箇所は余剰金属3により覆われずに済む(図2参照)。また、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たす。各複合材料1は介装体4から容易に離型されうる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属−セラミックス複合材料およびその製造方法に関する。

【背景技術】

【0002】

近年、ハイブリッド車両または電車のパワーモジュール用IGBT(絶縁ゲートバイポールトランジスタ)のヒートシンクとして、金属−セラミックス複合材料が使用されている。これは、CuまたはCu/Wのような金属系ヒートシンク材と比較して軽量であり、かつ、熱膨張率がセラミックス基板に適合しているという複合材料の特性による。

【0003】

ヒートシンク用の複合材料の作成方法として、金型の中にセラミックス成形体を入れ、そこに溶融したアルミニウム等の金属を高圧で浸透させる方法が提案されている(特許文献1参照)。

【0004】

当該先行技術によれば、セラミックス成形体および金型のそれぞれの熱膨張係数の差異のために、昇温時に成形体が破損することを防止するため、金型と成形体との間には数mmのクリアランスがある。このため、クリアランスに溶融金属が流れ込み、余剰金属の層により覆われた複合材料が得られる。

【0005】

また、多段状に重ね合わせられた複数の成形体に溶融金属を加圧浸透させる場合、金属の浸透圧力によって当該複数の成形体の間に間隙が生じ、同様に余剰金属により覆われた複合材料が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−299532号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、余剰金属が超硬工具により除去された上で、複合材料の一部がダイヤモンド工具によって除去される必要があるため、工具破損および作業時間の延長による作業コストの増加という問題が生じてしまう。

【0008】

また、余剰金属が多いと、余剰金属および複合材料の熱膨張の差異のため、余剰金属が除去された後で複合材料に反りが生じる可能性がある。さらに、余剰金属に亀裂が生じた場合にこの亀裂が複合材料にまでおよび、複合材料の製品価値を損ねる可能性がある。

【0009】

そこで、本発明は、金属−セラミックス複合材料を覆う余剰金属の除去作業の負荷軽減を図ることができる金属−セラミックス複合材料を製造する方法等を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための本発明の金属−セラミックス複合材料の製造方法は、離型材としての板状粒子または平板結晶を含むスラリーを多孔質の複数のセラミックス成形体のそれぞれの表面に塗布した上で乾燥させ、前記複数のセラミックス成形体の間に介装体を挟み、前記セラミックス成形体と前記介装体とが密着するように前記複数のセラミックスに圧力をかけ、前記複数のセラミックスに対して、前記圧力がかけられている状態で前記複数の溶融金属を加圧浸透させてから冷却することにより、前記介装体に密着している箇所を除いて余剰金属により覆われた金属−セラミックス複合材料を得て、前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去し、前記複合材料を前記圧力から解放して前記複合材料を前記介装体から離型させることを特徴とする。

【0011】

本発明の方法によれば、複数のセラミック成形体が介装体に密着するように当該複数の成形体に圧力がかけられるため、複合材料のうち介装体と密着している箇所は余剰金属により覆われずに済む。また、複合材料と余剰金属との間に介在している板状粒子が離型材の役割を果たす。各複合材料は介装体から容易に離型されうる。このため、複合材料の表面から余剰金属を除去する作業負荷が軽減されうる。

【0012】

本発明者が得た知見によれば、セラミックス成形体に対する板状粒子のスラリーの塗布量が0.005[g/cm2]未満である場合、塗布ムラが生じてしまい、板状粒子による離型効果が損なわれてしまう。その一方、セラミックス成形体に対する板状粒子のスラリーの塗布量が0.04[g/cm2]を超えた場合、板状粒子がセラミックス成形体への溶融金属の浸透の障害になる。

【0013】

また、介装体を挟んでいる複数のセラミックス成形体にかけられる圧力が1[MPa]未満である場合、複合材料を覆う余剰金属層に亀裂が入り、かつ、余剰金属除去後に複合材料に反りが生じる可能性がある。その一方、当該圧力が1.3[MPa]を超える場合、セラミックス成形体に割れが発生する可能性がある。

【0014】

さらに、セラミックス成形体に対する溶融金属の浸透圧が10[MPa]未満である場合、当該浸透が不十分となって目的とする複合材料が得られない。その一方、当該浸透圧が25[MPa]を超える場合、複合材料にメタルベインと呼ばれる欠陥が生じる可能性がある。

【0015】

そこで、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.04[g/cm2]の範囲内に調節し、前記圧力を1〜1.3[MPa]の範囲内に調節し、前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することが好ましい。

【0016】

同様の観点から、前記セラミック成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が42〜59[%]を占める一方、前記第2範囲に属する細孔が5.3〜16.7[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布し、前記圧力を1〜1.3[MPa]の範囲内に調節し、前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することが好ましい。

【0017】

前記課題を解決するための本発明の金属−セラミックス複合材料は、前記方法により製造され、表面粗さRaが5〜20[μm]の範囲にあることを特徴とする。

【0018】

本発明の複合材料は、前記方法にしたがってその表面から板状粒子(離型材)とともに余剰金属が除去されることにより製造される。この結果、板状粒子がはがれた痕跡が、複合材料の表面粗さに表われる。すなわち、複合材料の表面粗さRaが5〜20[μm]の範囲にあるということは、前記方法にしたがって余剰金属が容易に除去された結果、当該複合材料が製造されたことを意味する。

【図面の簡単な説明】

【0019】

【図1】本発明の金属−セラミックス複合材料の製造方法の概要説明図。

【図2】本発明の金属−セラミックス複合材料の製造方法の実施例説明図。

【図3】本発明の金属−セラミックス複合材料の製造方法の実施例説明図。

【発明を実施するための形態】

【0020】

本発明の一実施形態としての金属−セラミックス複合材料およびその製造方法について説明する。

【0021】

まず、図1(a)に示されているように板状粒子(または平板結晶)2を含むスラリー2’が、平板状のセラミックス成形体1’の表面に塗布される。

【0022】

続いて、スラリー2’が乾燥されるが、当該乾燥過程で板状粒子2が配向する。この結果、たとえば図1(b)に示されているように、上下面がセラミックス成形体1’の表面に平行になるように配向し、かつ、上下方向に積み重なった状態で(層状に)板状粒子2がセラミックス成形体1'の表面に付着する。

【0023】

次に、図2に示されているように、表面に板状粒子2が付された複数のセラミックス成形体1’が、同じく平板状の介装体4を挟んで積み重ねられる。この上で、錘等が用いられて複数の成形体1’に対してその積み重ね方向または上下方向に圧力がかけられる。これにより、表面に板状粒子2が付着した状態の成形体1’が介装体4に密着する。

【0024】

この状態を維持するため、たとえば図3に示されているように、複数の成形体1’を上下および左右から束ねるように配置された鉄製の複数の帯状部材5が熔接される。これにより、雑誌または書類が上下で交差する紐により束ねられるのと同様な形態で、複数の成形体1’が介装体4に密着した状態でまとめられる。

【0025】

続いて、図1(c)に示されているように溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる(下向矢印参照)。この際、板状粒子2の上下方向の間隙は狭いので、溶融金属3’が当該間隙に入り込むことはほとんどない。また、成形体1’および介装体4が密着するように圧力がかけられているので、板状粒子2の部分を除いて、成形体1’および介装体4の間隙に溶融金属3’が流れ込むことはほとんどない。その後、金属3’および成形体1’が冷却されることにより、中間製品として余剰金属3により一部が覆われている複合材料1が得られる。

【0026】

そして、図1(d)に示されているように、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去される(上向矢印参照)。さらに、複合材料1が圧力から解放された上で、介装体4から離される。これにより、最終製品としての金属−セラミックス複合材料1が得られる。

【0027】

(実施例)

(第1実施例)

(セラミックス成形体)

セラミックス成形体が、セラミックス粉末として2種類のSiC粉末(信濃電気製錬社製)が用いられて作成された。一方は、レーザー散乱法により測定されるメジアン径が81[μm]である市販の#180のSiC粉末である。他方は、レーザー散乱法により測定されるメジアン径が10.2[μm]である市販の#1000のSiC粉末である。これら2種類のSi粉末が、#180:#1000=7:3の重量比率で混合され、シリカバインダー(日産化学社製)が8%添加された湿式粉末が作成される。混合時間は10〜20[hr]の範囲における任意の時間に設定されうる。

【0028】

スラリー状のSiCが型に流し込まれ、30[kg/cm2]の圧力下で成形され、200[℃]で水分が除去された後でこの型から外された予備成形体が、大気中で1100[℃]で熱処理されることによりセラミックス成形体が作成された。熱処理温度は900〜1200[℃]の範囲に調節されていればよい。

【0029】

セラミックス原料としては、SiCのほか、Al2O3、AlN等が用いられてもよい。セラミックス成形体の形状は任意であってもよいが、200×100×7(厚さ)[mm]の矩形板状の成形体が用意された。

【0030】

(離型材)

離型材として雲母粉末(山口雲母工業社製。平均粒径(板状結晶の長手方向の大きさを意味する。以下同じ。)23[μm]。平均アスペクト比65)が用いられ、溶媒としてのイソプロピルアルコールによってスラリー化された。なお、溶媒としてはエタノール等が用いられてもよい。セラミック成形体に対する離型材の塗布量が0.01[g/cm2]に調節された。

【0031】

セラミックス成形体に付着した状態の離型材の全体気孔率は55〜70[%]の範囲内にある。また、当該離型材の細孔径分布は、第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいてピークを示す。さらに、離型材の全体気孔率のうち、第1範囲に属する細孔が42[%]を占め、第2範囲に属する細孔が5.3[%]を占めている。細孔径分布は水銀圧入法により測定された。

【0032】

第1範囲(0.01〜1μm)に属する細孔は、板状粒子2同士の重なり方向の隙間C1に由来するものである(図1(b)参照)。細孔径分布の第2範囲(10〜100μm)に属する細孔は、板状粒子2同士の横の隙間C2に由来するものである(図1(b)参照)。分布の範囲は板状粒子2の粒径やアスペクト比(縦と横の比率)に影響を受ける。

【0033】

(介装体)

介装体として厚さ1[mm]の鉄板が用いられた。また、介装体が挟み込まれた複数の成形体にかけられる圧力は1[MPa]とされた。

【0034】

(加圧浸透)

金属としての鋳造用アルミニウム合金であるAC3A合金(Si成分:10〜13[%])を溶融状態でセラミックス成形体に浸透させた。浸透圧は10[MPa]とされた。なお、アルミニウム合金に代えてアルミニウムが浸透させられてもよい。

【0035】

(仕上げ加工)

複合材料が介装体から離型された後、SiC粉末(F46番)を砥粒(投射材)としたブラストにより複合材料の表面が片面ずつ5分間照射されることにより、離型材が除去された。

【0036】

蛍光X線で表面成分が分析され、露出しているアルミニウムの割合(単位面積当たり)が測定され、残留アルミニウムの量として評価された結果は43[%]であった。なお、機械加工により残留アルミニウムが完全に除去された際の複合材料表面におけるアルミニウムの割合は35〜50[%]であり、離型材等が用いられない場合には85[%]以上であった。

【0037】

(第2実施例)

セラミック成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が6.3[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は49[%]であった。

【0038】

(第3実施例)

セラミック成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が8.9[%]を占めている。介装体として厚さ0.9[mm]のカーボンシートが用いられた。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は41[%]であった。

【0039】

(第4実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が14.6[%]を占めている。介装体として厚さ0.9[mm]のカーボンシートが用いられた。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は39[%]であった。

【0040】

(第5実施例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が8.9[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は45[%]であった。

【0041】

(第6実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が16.7[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は25[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は42[%]であった。

【0042】

(第7実施例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する離型材の塗布量が0.005[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が59[%]を占め、第2範囲に属する細孔が8.7[%]を占めている。複数の成形体にかけられる圧力は1.2[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は38[%]であった。

【0043】

(第8実施例)

セラミック成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が10.2[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は40[%]であった。

【0044】

(第9実施例)

セラミック成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が54[%]を占め、第2範囲に属する細孔が13.9[%]を占めている。複数の成形体にかけられる圧力は1[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は47[%]であった。

【0045】

(第10実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が11.5[%]を占めている。複数の成形体にかけられる圧力は1[MPa]に調節された。アルミニウム合金のセラミックス成形体に対する浸透圧は25[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は41[%]であった。

【0046】

表1には、前記した第1〜第10実施例のそれぞれの金属−セラミックス複合材料の製造条件および表面成分の測定結果(残留アルミニウムの割合)がまとめて示されている。

【0047】

【表1】

【0048】

(比較例)

(第1比較例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が5.3[%]を占めている。複数の成形体にかけられる圧力は3[MPa]に調節された。この場合、成形体に割れが発生してしまった。

【0049】

(第2比較例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が46[%]を占め、第2範囲に属する細孔が6.7[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料にメタルベイン(金属のみのライン)と呼ばれる欠陥が生じた。これは、溶融金属の浸透過程で高圧のために成形体に亀裂が生じ、この亀裂に溶融金属が浸透したためである。

【0050】

(第3比較例)

セラミック成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が7.2[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料の表面に厚さ約1.5[mm]の余剰金属層が形成され、この余剰金属層を成形体から離型させることができなかった。

【0051】

(第4比較例)

板状粒子として窒化ホウ素粉末が用いられた。セラミック成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が5.7[%]を占めている。複数の成形体にかけられる圧力は1.2[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料の表面に厚さ約2.1[mm]の余剰金属層が形成され、この余剰金属層を成形体から離型させることができなかった。

【0052】

(第5比較例)

セラミック成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。離型材の全体気孔率は55%未満である。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が56[%]を占め、第2範囲に属する細孔が6.4[%]を占めている。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0053】

(第6比較例)

板状粒子として窒化ホウ素粉末が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が7.2[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0054】

(第7比較例)

離型材として球状のアルミナ粒子が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち第2範囲に属する細孔が45[%]を占めている。径が第1範囲に属する細孔はない。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、余剰金属を成形体から離型させることができなかった。

【0055】

(第8比較例)

離型材として球状のアルミナ粒子が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち第1範囲に属する細孔が64[%]を占めている。径が第2範囲に属する細孔はない。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0056】

(第9比較例)

離型材を用いず、複数の成形体に圧力がかけられなかったほかは第1実施例と同一条件下で複合材料が製造された。この場合、複合材料が厚さ約4[mm]の余剰金属層により覆われた。この金属層には亀裂が見られ、また、余剰金属層の除去後に複合材料に長手方向について約0.5[mm]の反りが生じた。

【0057】

(第10比較例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する板状粒子の塗布量が0.04[g/cm2]に調節された。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が56[%]を占め、第2範囲に属する細孔が7.1[%]を占める。また、板状粒子の全体気孔率が53%である。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0058】

(第11比較例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する板状粒子の塗布量が0.04[g/cm2]に調節された。ただし、第10比較例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が44[%]を占め、第2範囲に属する細孔が16[%]を占める。また、板状粒子の全体気孔率が75%である。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0059】

(第12比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が63[%]を占め、第2範囲に属する細孔が3.9[%]を占める。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0060】

(第13比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が38[%]を占め、第2範囲に属する細孔が18[%]を占める。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0061】

表2には、前記した第1〜第13比較例のそれぞれの金属−セラミックス複合材料の製造条件および結果がまとめて示されている。

【0062】

【表2】

【0063】

本発明の方法によれば、複数のセラミック成形体1’が介装体4に密着するように当該複数の成形体1’に圧力がかけられるため、複合材料1のうち介装体4と密着している箇所は余剰金属3により覆われずに済む(図2参照)。また、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たす。各複合材料1は介装体4から容易に離型されうる。このため、複合材料1の表面から余剰金属3を除去する作業負荷が軽減されうる(図1(d)参照)。

【0064】

溶融金属3’を浸透させる際、浸透させる圧力と、板状粒子2同士の隙間の大きさが浸透状態に影響する。この隙間が小さい場合(細孔径分布の小さい範囲の割合が多い場合)、当該浸透圧を高くしないと、溶融金属3’が成形体1’に十分に浸透しなくなる。その一方、この隙間が大きい場合(細孔径分布の大きい範囲の割合が多い場合)、当該浸透圧が低くても十分浸透できる。

【0065】

当該観点から、セラミックス成形体1’に付着した状態の離型材2の全体気孔率および細孔径分布が前記の形態になるように調節される。これにより、溶融金属3’は細孔径の大きい箇所で成形体1’に浸透はするものの、板状粒子2の間にはほとんど浸透しない。このため、介装体4が複合材料1の表面から容易に除去されうる。

【0066】

また、板状粒子2がはがれた痕跡が、複合材料1の表面粗さに表われる。すなわち、複合材料1の表面粗さRaが5〜20[μm]の範囲にある。これは、前記方法にしたがって余剰金属3が容易に除去された結果、当該複合材料1が製造されたことを意味する。

【符号の説明】

【0067】

1‥金属−セラミックス複合材料、1’‥セラミックス成形体、2‥板状粒子、2’‥スラリー、3‥余剰金属、3’‥溶融金属、4‥介装体。

【技術分野】

【0001】

本発明は金属−セラミックス複合材料およびその製造方法に関する。

【背景技術】

【0002】

近年、ハイブリッド車両または電車のパワーモジュール用IGBT(絶縁ゲートバイポールトランジスタ)のヒートシンクとして、金属−セラミックス複合材料が使用されている。これは、CuまたはCu/Wのような金属系ヒートシンク材と比較して軽量であり、かつ、熱膨張率がセラミックス基板に適合しているという複合材料の特性による。

【0003】

ヒートシンク用の複合材料の作成方法として、金型の中にセラミックス成形体を入れ、そこに溶融したアルミニウム等の金属を高圧で浸透させる方法が提案されている(特許文献1参照)。

【0004】

当該先行技術によれば、セラミックス成形体および金型のそれぞれの熱膨張係数の差異のために、昇温時に成形体が破損することを防止するため、金型と成形体との間には数mmのクリアランスがある。このため、クリアランスに溶融金属が流れ込み、余剰金属の層により覆われた複合材料が得られる。

【0005】

また、多段状に重ね合わせられた複数の成形体に溶融金属を加圧浸透させる場合、金属の浸透圧力によって当該複数の成形体の間に間隙が生じ、同様に余剰金属により覆われた複合材料が得られる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−299532号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、余剰金属が超硬工具により除去された上で、複合材料の一部がダイヤモンド工具によって除去される必要があるため、工具破損および作業時間の延長による作業コストの増加という問題が生じてしまう。

【0008】

また、余剰金属が多いと、余剰金属および複合材料の熱膨張の差異のため、余剰金属が除去された後で複合材料に反りが生じる可能性がある。さらに、余剰金属に亀裂が生じた場合にこの亀裂が複合材料にまでおよび、複合材料の製品価値を損ねる可能性がある。

【0009】

そこで、本発明は、金属−セラミックス複合材料を覆う余剰金属の除去作業の負荷軽減を図ることができる金属−セラミックス複合材料を製造する方法等を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記課題を解決するための本発明の金属−セラミックス複合材料の製造方法は、離型材としての板状粒子または平板結晶を含むスラリーを多孔質の複数のセラミックス成形体のそれぞれの表面に塗布した上で乾燥させ、前記複数のセラミックス成形体の間に介装体を挟み、前記セラミックス成形体と前記介装体とが密着するように前記複数のセラミックスに圧力をかけ、前記複数のセラミックスに対して、前記圧力がかけられている状態で前記複数の溶融金属を加圧浸透させてから冷却することにより、前記介装体に密着している箇所を除いて余剰金属により覆われた金属−セラミックス複合材料を得て、前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去し、前記複合材料を前記圧力から解放して前記複合材料を前記介装体から離型させることを特徴とする。

【0011】

本発明の方法によれば、複数のセラミック成形体が介装体に密着するように当該複数の成形体に圧力がかけられるため、複合材料のうち介装体と密着している箇所は余剰金属により覆われずに済む。また、複合材料と余剰金属との間に介在している板状粒子が離型材の役割を果たす。各複合材料は介装体から容易に離型されうる。このため、複合材料の表面から余剰金属を除去する作業負荷が軽減されうる。

【0012】

本発明者が得た知見によれば、セラミックス成形体に対する板状粒子のスラリーの塗布量が0.005[g/cm2]未満である場合、塗布ムラが生じてしまい、板状粒子による離型効果が損なわれてしまう。その一方、セラミックス成形体に対する板状粒子のスラリーの塗布量が0.04[g/cm2]を超えた場合、板状粒子がセラミックス成形体への溶融金属の浸透の障害になる。

【0013】

また、介装体を挟んでいる複数のセラミックス成形体にかけられる圧力が1[MPa]未満である場合、複合材料を覆う余剰金属層に亀裂が入り、かつ、余剰金属除去後に複合材料に反りが生じる可能性がある。その一方、当該圧力が1.3[MPa]を超える場合、セラミックス成形体に割れが発生する可能性がある。

【0014】

さらに、セラミックス成形体に対する溶融金属の浸透圧が10[MPa]未満である場合、当該浸透が不十分となって目的とする複合材料が得られない。その一方、当該浸透圧が25[MPa]を超える場合、複合材料にメタルベインと呼ばれる欠陥が生じる可能性がある。

【0015】

そこで、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.04[g/cm2]の範囲内に調節し、前記圧力を1〜1.3[MPa]の範囲内に調節し、前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することが好ましい。

【0016】

同様の観点から、前記セラミック成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が42〜59[%]を占める一方、前記第2範囲に属する細孔が5.3〜16.7[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布し、前記圧力を1〜1.3[MPa]の範囲内に調節し、前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することが好ましい。

【0017】

前記課題を解決するための本発明の金属−セラミックス複合材料は、前記方法により製造され、表面粗さRaが5〜20[μm]の範囲にあることを特徴とする。

【0018】

本発明の複合材料は、前記方法にしたがってその表面から板状粒子(離型材)とともに余剰金属が除去されることにより製造される。この結果、板状粒子がはがれた痕跡が、複合材料の表面粗さに表われる。すなわち、複合材料の表面粗さRaが5〜20[μm]の範囲にあるということは、前記方法にしたがって余剰金属が容易に除去された結果、当該複合材料が製造されたことを意味する。

【図面の簡単な説明】

【0019】

【図1】本発明の金属−セラミックス複合材料の製造方法の概要説明図。

【図2】本発明の金属−セラミックス複合材料の製造方法の実施例説明図。

【図3】本発明の金属−セラミックス複合材料の製造方法の実施例説明図。

【発明を実施するための形態】

【0020】

本発明の一実施形態としての金属−セラミックス複合材料およびその製造方法について説明する。

【0021】

まず、図1(a)に示されているように板状粒子(または平板結晶)2を含むスラリー2’が、平板状のセラミックス成形体1’の表面に塗布される。

【0022】

続いて、スラリー2’が乾燥されるが、当該乾燥過程で板状粒子2が配向する。この結果、たとえば図1(b)に示されているように、上下面がセラミックス成形体1’の表面に平行になるように配向し、かつ、上下方向に積み重なった状態で(層状に)板状粒子2がセラミックス成形体1'の表面に付着する。

【0023】

次に、図2に示されているように、表面に板状粒子2が付された複数のセラミックス成形体1’が、同じく平板状の介装体4を挟んで積み重ねられる。この上で、錘等が用いられて複数の成形体1’に対してその積み重ね方向または上下方向に圧力がかけられる。これにより、表面に板状粒子2が付着した状態の成形体1’が介装体4に密着する。

【0024】

この状態を維持するため、たとえば図3に示されているように、複数の成形体1’を上下および左右から束ねるように配置された鉄製の複数の帯状部材5が熔接される。これにより、雑誌または書類が上下で交差する紐により束ねられるのと同様な形態で、複数の成形体1’が介装体4に密着した状態でまとめられる。

【0025】

続いて、図1(c)に示されているように溶融金属3’が板状粒子2同士の間隙を通じてセラミックス成形体1’に加圧浸透させられる(下向矢印参照)。この際、板状粒子2の上下方向の間隙は狭いので、溶融金属3’が当該間隙に入り込むことはほとんどない。また、成形体1’および介装体4が密着するように圧力がかけられているので、板状粒子2の部分を除いて、成形体1’および介装体4の間隙に溶融金属3’が流れ込むことはほとんどない。その後、金属3’および成形体1’が冷却されることにより、中間製品として余剰金属3により一部が覆われている複合材料1が得られる。

【0026】

そして、図1(d)に示されているように、余剰金属3が離型材としての板状粒子2とともに複合材料1の表面から除去される(上向矢印参照)。さらに、複合材料1が圧力から解放された上で、介装体4から離される。これにより、最終製品としての金属−セラミックス複合材料1が得られる。

【0027】

(実施例)

(第1実施例)

(セラミックス成形体)

セラミックス成形体が、セラミックス粉末として2種類のSiC粉末(信濃電気製錬社製)が用いられて作成された。一方は、レーザー散乱法により測定されるメジアン径が81[μm]である市販の#180のSiC粉末である。他方は、レーザー散乱法により測定されるメジアン径が10.2[μm]である市販の#1000のSiC粉末である。これら2種類のSi粉末が、#180:#1000=7:3の重量比率で混合され、シリカバインダー(日産化学社製)が8%添加された湿式粉末が作成される。混合時間は10〜20[hr]の範囲における任意の時間に設定されうる。

【0028】

スラリー状のSiCが型に流し込まれ、30[kg/cm2]の圧力下で成形され、200[℃]で水分が除去された後でこの型から外された予備成形体が、大気中で1100[℃]で熱処理されることによりセラミックス成形体が作成された。熱処理温度は900〜1200[℃]の範囲に調節されていればよい。

【0029】

セラミックス原料としては、SiCのほか、Al2O3、AlN等が用いられてもよい。セラミックス成形体の形状は任意であってもよいが、200×100×7(厚さ)[mm]の矩形板状の成形体が用意された。

【0030】

(離型材)

離型材として雲母粉末(山口雲母工業社製。平均粒径(板状結晶の長手方向の大きさを意味する。以下同じ。)23[μm]。平均アスペクト比65)が用いられ、溶媒としてのイソプロピルアルコールによってスラリー化された。なお、溶媒としてはエタノール等が用いられてもよい。セラミック成形体に対する離型材の塗布量が0.01[g/cm2]に調節された。

【0031】

セラミックス成形体に付着した状態の離型材の全体気孔率は55〜70[%]の範囲内にある。また、当該離型材の細孔径分布は、第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいてピークを示す。さらに、離型材の全体気孔率のうち、第1範囲に属する細孔が42[%]を占め、第2範囲に属する細孔が5.3[%]を占めている。細孔径分布は水銀圧入法により測定された。

【0032】

第1範囲(0.01〜1μm)に属する細孔は、板状粒子2同士の重なり方向の隙間C1に由来するものである(図1(b)参照)。細孔径分布の第2範囲(10〜100μm)に属する細孔は、板状粒子2同士の横の隙間C2に由来するものである(図1(b)参照)。分布の範囲は板状粒子2の粒径やアスペクト比(縦と横の比率)に影響を受ける。

【0033】

(介装体)

介装体として厚さ1[mm]の鉄板が用いられた。また、介装体が挟み込まれた複数の成形体にかけられる圧力は1[MPa]とされた。

【0034】

(加圧浸透)

金属としての鋳造用アルミニウム合金であるAC3A合金(Si成分:10〜13[%])を溶融状態でセラミックス成形体に浸透させた。浸透圧は10[MPa]とされた。なお、アルミニウム合金に代えてアルミニウムが浸透させられてもよい。

【0035】

(仕上げ加工)

複合材料が介装体から離型された後、SiC粉末(F46番)を砥粒(投射材)としたブラストにより複合材料の表面が片面ずつ5分間照射されることにより、離型材が除去された。

【0036】

蛍光X線で表面成分が分析され、露出しているアルミニウムの割合(単位面積当たり)が測定され、残留アルミニウムの量として評価された結果は43[%]であった。なお、機械加工により残留アルミニウムが完全に除去された際の複合材料表面におけるアルミニウムの割合は35〜50[%]であり、離型材等が用いられない場合には85[%]以上であった。

【0037】

(第2実施例)

セラミック成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が6.3[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は49[%]であった。

【0038】

(第3実施例)

セラミック成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が8.9[%]を占めている。介装体として厚さ0.9[mm]のカーボンシートが用いられた。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は41[%]であった。

【0039】

(第4実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が14.6[%]を占めている。介装体として厚さ0.9[mm]のカーボンシートが用いられた。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は39[%]であった。

【0040】

(第5実施例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が43[%]を占め、第2範囲に属する細孔が8.9[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は45[%]であった。

【0041】

(第6実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が16.7[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は25[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は42[%]であった。

【0042】

(第7実施例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する離型材の塗布量が0.005[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が59[%]を占め、第2範囲に属する細孔が8.7[%]を占めている。複数の成形体にかけられる圧力は1.2[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は38[%]であった。

【0043】

(第8実施例)

セラミック成形体に対する離型材の塗布量が0.02[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が57[%]を占め、第2範囲に属する細孔が10.2[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は20[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は40[%]であった。

【0044】

(第9実施例)

セラミック成形体に対する離型材の塗布量が0.03[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が54[%]を占め、第2範囲に属する細孔が13.9[%]を占めている。複数の成形体にかけられる圧力は1[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は47[%]であった。

【0045】

(第10実施例)

セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が11.5[%]を占めている。複数の成形体にかけられる圧力は1[MPa]に調節された。アルミニウム合金のセラミックス成形体に対する浸透圧は25[MPa]に調節された。これ以外は第7実施例と同一条件下で複合材料が製造された。残留アルミニウムの割合は41[%]であった。

【0046】

表1には、前記した第1〜第10実施例のそれぞれの金属−セラミックス複合材料の製造条件および表面成分の測定結果(残留アルミニウムの割合)がまとめて示されている。

【0047】

【表1】

【0048】

(比較例)

(第1比較例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が51[%]を占め、第2範囲に属する細孔が5.3[%]を占めている。複数の成形体にかけられる圧力は3[MPa]に調節された。この場合、成形体に割れが発生してしまった。

【0049】

(第2比較例)

セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が46[%]を占め、第2範囲に属する細孔が6.7[%]を占めている。アルミニウム合金のセラミックス成形体に対する浸透圧は40[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料にメタルベイン(金属のみのライン)と呼ばれる欠陥が生じた。これは、溶融金属の浸透過程で高圧のために成形体に亀裂が生じ、この亀裂に溶融金属が浸透したためである。

【0050】

(第3比較例)

セラミック成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が7.2[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料の表面に厚さ約1.5[mm]の余剰金属層が形成され、この余剰金属層を成形体から離型させることができなかった。

【0051】

(第4比較例)

板状粒子として窒化ホウ素粉末が用いられた。セラミック成形体に対する離型材の塗布量が0.001[g/cm2]に調節された。離型材の全体気孔率は70%を超えている。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が49[%]を占め、第2範囲に属する細孔が5.7[%]を占めている。複数の成形体にかけられる圧力は1.2[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、複合材料の表面に厚さ約2.1[mm]の余剰金属層が形成され、この余剰金属層を成形体から離型させることができなかった。

【0052】

(第5比較例)

セラミック成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。離型材の全体気孔率は55%未満である。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が56[%]を占め、第2範囲に属する細孔が6.4[%]を占めている。複数の成形体にかけられる圧力は1.3[MPa]に調節された。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0053】

(第6比較例)

板状粒子として窒化ホウ素粉末が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.08[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち、第1範囲に属する細孔が53[%]を占め、第2範囲に属する細孔が7.2[%]を占めている。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0054】

(第7比較例)

離型材として球状のアルミナ粒子が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち第2範囲に属する細孔が45[%]を占めている。径が第1範囲に属する細孔はない。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、余剰金属を成形体から離型させることができなかった。

【0055】

(第8比較例)

離型材として球状のアルミナ粒子が用いられた。離型材の全体気孔率は55%未満である。セラミック成形体に対する離型材の塗布量が0.04[g/cm2]に調節された。セラミックス成形体の表面に付着している離型材の全体気孔率のうち第1範囲に属する細孔が64[%]を占めている。径が第2範囲に属する細孔はない。これ以外は第1実施例と同一条件下で複合材料が製造された。この場合、溶融金属を成形体に十分に含浸または進入させることができなかった。

【0056】

(第9比較例)

離型材を用いず、複数の成形体に圧力がかけられなかったほかは第1実施例と同一条件下で複合材料が製造された。この場合、複合材料が厚さ約4[mm]の余剰金属層により覆われた。この金属層には亀裂が見られ、また、余剰金属層の除去後に複合材料に長手方向について約0.5[mm]の反りが生じた。

【0057】

(第10比較例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する板状粒子の塗布量が0.04[g/cm2]に調節された。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が56[%]を占め、第2範囲に属する細孔が7.1[%]を占める。また、板状粒子の全体気孔率が53%である。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0058】

(第11比較例)

板状粒子として窒化ホウ素粉末(電気化学社製。平均粒径18[μm]。平均アスペクト比51)が用いられた。セラミック成形体に対する板状粒子の塗布量が0.04[g/cm2]に調節された。ただし、第10比較例とは異なる粒径の板状粒子を用いた。この細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が44[%]を占め、第2範囲に属する細孔が16[%]を占める。また、板状粒子の全体気孔率が75%である。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0059】

(第12比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が63[%]を占め、第2範囲に属する細孔が3.9[%]を占める。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0060】

(第13比較例)

離型材として板状でなく、粒状であるSiC粒子を用い、塗布量が0.05[g/cm2]に調節された。このSiC粒子の細孔径分布は、離型材の全体気孔率のうち第1範囲に属する細孔が38[%]を占め、第2範囲に属する細孔が18[%]を占める。これ以外の浸透条件等は第1実施例と同一条件下で複合材料が製造された。

【0061】

表2には、前記した第1〜第13比較例のそれぞれの金属−セラミックス複合材料の製造条件および結果がまとめて示されている。

【0062】

【表2】

【0063】

本発明の方法によれば、複数のセラミック成形体1’が介装体4に密着するように当該複数の成形体1’に圧力がかけられるため、複合材料1のうち介装体4と密着している箇所は余剰金属3により覆われずに済む(図2参照)。また、複合材料1と余剰金属3との間に介在している板状粒子2が離型材の役割を果たす。各複合材料1は介装体4から容易に離型されうる。このため、複合材料1の表面から余剰金属3を除去する作業負荷が軽減されうる(図1(d)参照)。

【0064】

溶融金属3’を浸透させる際、浸透させる圧力と、板状粒子2同士の隙間の大きさが浸透状態に影響する。この隙間が小さい場合(細孔径分布の小さい範囲の割合が多い場合)、当該浸透圧を高くしないと、溶融金属3’が成形体1’に十分に浸透しなくなる。その一方、この隙間が大きい場合(細孔径分布の大きい範囲の割合が多い場合)、当該浸透圧が低くても十分浸透できる。

【0065】

当該観点から、セラミックス成形体1’に付着した状態の離型材2の全体気孔率および細孔径分布が前記の形態になるように調節される。これにより、溶融金属3’は細孔径の大きい箇所で成形体1’に浸透はするものの、板状粒子2の間にはほとんど浸透しない。このため、介装体4が複合材料1の表面から容易に除去されうる。

【0066】

また、板状粒子2がはがれた痕跡が、複合材料1の表面粗さに表われる。すなわち、複合材料1の表面粗さRaが5〜20[μm]の範囲にある。これは、前記方法にしたがって余剰金属3が容易に除去された結果、当該複合材料1が製造されたことを意味する。

【符号の説明】

【0067】

1‥金属−セラミックス複合材料、1’‥セラミックス成形体、2‥板状粒子、2’‥スラリー、3‥余剰金属、3’‥溶融金属、4‥介装体。

【特許請求の範囲】

【請求項1】

金属−セラミックス複合材料の製造方法であって、

離型材としての板状粒子または平板結晶を含むスラリーを多孔質の複数のセラミックス成形体のそれぞれの表面に塗布した上で乾燥させ、

前記複数のセラミックス成形体の間に介装体を挟み、前記セラミックス成形体と前記介装体とが密着するように前記複数のセラミックスに圧力をかけ、

前記複数のセラミックスに対して、前記圧力がかけられている状態で前記複数の溶融金属を加圧浸透させてから冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、

前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去し、前記複合材料を前記圧力から解放して前記複合材料を前記介装体から離反させることを特徴とする方法。

【請求項2】

請求項1記載の方法において、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.04[g/cm2]の範囲内に調節し、

前記圧力を1〜1.3[MPa]の範囲内に調節し、

前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することを特徴とする方法。

【請求項3】

請求項1記載の方法において、前記セラミック成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が42〜59[%]を占める一方、前記第2範囲に属する細孔が5.3〜16.7[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布し、

前記圧力を1〜1.3[MPa]の範囲内に調節し、

前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することを特徴とする方法。

【請求項4】

請求項1〜3のうちいずれか1つに記載の方法により製造された金属−セラミックス複合材料であって、表面粗さRaが5〜20[μm]の範囲にあることを特徴とする金属−セラミックス複合材料。

【請求項1】

金属−セラミックス複合材料の製造方法であって、

離型材としての板状粒子または平板結晶を含むスラリーを多孔質の複数のセラミックス成形体のそれぞれの表面に塗布した上で乾燥させ、

前記複数のセラミックス成形体の間に介装体を挟み、前記セラミックス成形体と前記介装体とが密着するように前記複数のセラミックスに圧力をかけ、

前記複数のセラミックスに対して、前記圧力がかけられている状態で前記複数の溶融金属を加圧浸透させてから冷却することにより、余剰金属により覆われた金属−セラミックス複合材料を得て、

前記余剰金属を前記離型材とともに前記金属−セラミックス複合材料から除去し、前記複合材料を前記圧力から解放して前記複合材料を前記介装体から離反させることを特徴とする方法。

【請求項2】

請求項1記載の方法において、前記セラミックス成形体に対する前記離型材の塗布量を0.005〜0.04[g/cm2]の範囲内に調節し、

前記圧力を1〜1.3[MPa]の範囲内に調節し、

前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することを特徴とする方法。

【請求項3】

請求項1記載の方法において、前記セラミック成形体に付着した状態の前記離型材の全体気孔率が55〜70[%]であり、細孔径分布が第1範囲としての0.01〜1[μm]および第2範囲としての10〜100[μm]のそれぞれにおいて1つのピークを示し、かつ、全体気孔率のうち前記第1範囲に属する細孔が42〜59[%]を占める一方、前記第2範囲に属する細孔が5.3〜16.7[%]を占めるように、前記離型材を前記セラミックス成形体の表面に塗布し、

前記圧力を1〜1.3[MPa]の範囲内に調節し、

前記セラミックス成形体に対する前記溶融金属の浸透圧力を10〜25[MPa]の範囲内に調節することを特徴とする方法。

【請求項4】

請求項1〜3のうちいずれか1つに記載の方法により製造された金属−セラミックス複合材料であって、表面粗さRaが5〜20[μm]の範囲にあることを特徴とする金属−セラミックス複合材料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−72437(P2012−72437A)

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2010−217943(P2010−217943)

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

【公開日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成22年9月28日(2010.9.28)

【出願人】(000000240)太平洋セメント株式会社 (1,449)

【Fターム(参考)】

[ Back to top ]