金属−樹脂複合容器

【課題】金属部と樹脂部とを化学的かつ機械的に接合するとともに、樹脂からなる容器部の変形に耐えて剥離を確実に防止する。

【解決手段】フランジ部から突出するフランジ縦壁と、容器部から突出する容器縦壁とが互いに重なり合って一体に接合されてなり、フランジ縦壁に部分的に形成された凹部に容器縦壁に部分的に形成された凸部が係合した係合部を有する。係合部における凸部は、容器部に作用する重力に対して凹部で係止されるので、接合界面に剪断応力が作用するのが防止される。

【解決手段】フランジ部から突出するフランジ縦壁と、容器部から突出する容器縦壁とが互いに重なり合って一体に接合されてなり、フランジ縦壁に部分的に形成された凹部に容器縦壁に部分的に形成された凸部が係合した係合部を有する。係合部における凸部は、容器部に作用する重力に対して凹部で係止されるので、接合界面に剪断応力が作用するのが防止される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器に関するものである。

【背景技術】

【0002】

自動車などの始動時には、エンジンオイルが冷え切っている場合が多く、潤滑効率が低いのが現状である。しかも従来の一般的なオイルパンは金属製であるために、熱伝導率が高くエンジンオイルの熱が放熱されやすいという不具合があり、暖機特性の向上が求められている。

【0003】

そこで、オイルパンを熱伝導率が低い樹脂から形成することが考えられる。しかしオイルパンは、クランクケースにボルト固定されるものであるので、その締結部におけるクリープ変形を防止するためには金属並の強度が必要となり、通常の樹脂では実現が困難である。

【0004】

そこでオイルパン本体は樹脂製とするとともに、締結部は金属製とした金属−樹脂複合オイルパンとすることが考えられている。例えば特開2010−031666号公報には、金属と樹脂との複合材から形成されたエンジンカバーが記載され、金属部分と樹脂部分の合わせ面に両者の接触面積を拡大する拡大加工を行ったことが記載されている。

【0005】

また特開平07−180610号公報にも、金属と樹脂との複合材から形成されたエンジンカバーが記載され、金属部分に形成された突起部を樹脂部分に埋設して機械的なロックを行うことが記載されている。

【0006】

さらに特開2010−173274号公報には、金属部と樹脂部とを化学反応によって強固に接合する方法が記載されている。

【0007】

したがって、これらの従来技術を組み合わせることで、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器を製造することが可能となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−031666号公報

【特許文献2】特開平07−180610号公報

【特許文献3】特開2010−173274号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら特許文献1〜3に記載の技術をオイルパンに適用しようとすると、オイルパンには熱とオイルの重量が作用するために容器部に変形が生じ、金属部と樹脂部との接合界面に剥離が生じる可能性があった。例えば特許文献1と特許文献3とを組み合わせても、金属部と樹脂部との接合は化学的な接合のみであり、樹脂部の変形によって接合界面に剥離が生じる可能性がある。また特許文献2と特許文献3とを組み合わせれば、金属部と樹脂部とを化学的かつ機械的に接合することができる。しかし金属部から突出する突起部と樹脂部との界面に応力が集中し、その部位からクラックが進展して剥離する可能性がある。

【0010】

本発明はこのような事情に鑑みてなされたものであり、金属部と樹脂部とを化学的かつ機械的に接合するとともに、樹脂からなる容器部の変形に耐えて剥離を確実に防止することを解決すべき課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明の金属−樹脂複合容器の特徴は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器であって、

フランジ部からは容器部に向かって突出するフランジ縦壁がリング状に形成され、容器部からはフランジ部に向かって突出する容器縦壁がリング状に形成され、フランジ縦壁と容器縦壁とが互いに重なり合って容器部とフランジ部とが一体に接合されてなり、

フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつことにある。

【発明の効果】

【0012】

本発明の金属−樹脂複合容器は、フランジ縦壁と容器縦壁とが互いに重なり合い、全周で容器部とフランジ部とが一体に接合されている。したがって金属部と樹脂部との接合界面の接触面積を大きく確保することができ、接合強度が向上する。

【0013】

本発明の金属−樹脂複合容器はさらに、フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつ。したがって係合部における凸部は、容器部に作用する重力に対して凹部で係止されるので、接合界面に剪断応力が作用するのが防止される。また凹凸係合によって接触面積がさらに増大する。これらの相乗作用によって、接合強度がさらに向上する。

【0014】

係合部は、フランジ部又は容器部の開口を挟んで対向するように複数箇所に形成されていることが望ましい。このようにすることで、容器部に作用する重力を開口を挟んだ両側で均一に受けることができ、接合強度の安定性が向上する。

【0015】

また容器縦壁の先端面はフランジ縦壁の内周表面又は外周表面に形成された段部に当接し、先端面に形成された第二の凸部が段部に形成された第二の凹部に係合していることが望ましい。このようにすることで、容器部が拡径する方向又は縮径する方向への変形を防止することができ、接合強度の安定性がさらに向上する。

【0016】

そして本発明の金属−樹脂複合容器は、特許文献3に記載の方法を用いて接合されていることが望ましい。このようにすることで、接合強度の安定性がさらに向上する。

【図面の簡単な説明】

【0017】

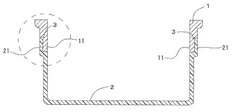

【図1】本発明の一実施例に係るオイルパンの斜視図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】図3の要部拡大図である。

【図5】インサート成形時の金型にフランジ部を配置した状態を示す要部断面図である。

【図6】本発明の第二の実施例に係るオイルパンの要部拡大断面図である。

【図7】本発明の第三の実施例に係るオイルパンの要部拡大断面図である。

【図8】本発明の第三の実施例に係るオイルパンの他の態様を示す要部拡大断面図である。

【発明を実施するための形態】

【0018】

本発明の金属−樹脂複合容器は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる。金属製のフランジ部には、相手部材に締結するためのボルト孔などを形成することができる。フランジ部の材質としては、特に限定はされないが、銅、ニッケル、錫、金、銀、アルミニウム、鉄、マグネシウム、クロム、タングステン、亜鉛、鉛等及びこれらの合金であるアルミ合金、ステンレス、真鍮などが例示できる。

【0019】

また容器部の材質としては、特に限定はされないが、ポリフェニレンサルファイド、ポリアミド、ポリブチレンテレフタレート等のエンジニアリングプラスチック、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル等の汎用樹脂などが例示でき、複合容器の特性(耐熱性等)が向上することから、エンジニアリングプラスチックが好ましい。

【0020】

フランジ部からは容器部に向かって突出するフランジ縦壁がリング状に形成され、容器部からはフランジ部に向かって突出する容器縦壁がリング状に形成され、フランジ縦壁と容器縦壁とが互いに重なり合って容器部とフランジ部とが一体に接合されている。フランジ縦壁が容器縦壁の外側で接合されていてもよいし、逆に、フランジ縦壁が容器縦壁の内側で接合されていてもよい。全周でフランジ縦壁と容器縦壁とが接合されているのが望ましいが、場合によっては一部にフランジ縦壁と容器縦壁とが接合されていない部分があってもよい。

【0021】

フランジ縦壁と容器縦壁を接合するには、接着剤を用いる方法、溶着による方法などを採用してもよいが、特許文献3に記載の接合方法を採用し、フランジ部を成形型内に配置したインサート成形により容器部を一体成形することが望ましい。すなわち、フランジ部の少なくともフランジ縦壁は表面に極性官能基が付与されたものであり、容器部の少なくとも容器縦壁は極性官能基と相互に作用し合う接着性官能基を含む接着性改質剤が配合されたものであり、極性官能基と接着性官能基との相互作用によりフランジ縦壁と容器縦壁とが接合されていることが望ましい。

【0022】

極性官能基としては、特に限定はされないが、カルボキシル基、アミノ基、ヒドロキシル基、アルデヒド基等が例示でき、金属表面に付与しやすいことから、カルボキシル基及びアミノ基の少なくとも一方であることが好ましい。

【0023】

接着性官能基としては、特に限定はされないが、エポキシ基、カルボキシル基、アミノ基、ヒドロキシル基等が例示でき、極性官能基と反応しやすいことから、エポキシ基であることが好ましい。

【0024】

フランジ縦壁と容器縦壁とは単に重なり合っているだけでもよいが、容器縦壁の先端面はフランジ縦壁の内周表面又は外周表面に形成された段部に当接し、フランジ縦壁の先端面は容器縦壁の外周表面又は内周表面に形成された段部に当接していることが望ましい。このようにすれば接合部の表面を平滑とすることができ、かつ接触面積を増大できるので接合強度が向上する。

【0025】

本発明の金属−樹脂複合容器は、フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部を有している。フランジ縦壁の内周表面に形成された凹部に容器縦壁の外周表面に形成された凸部が係合している場合は、フランジ縦壁の内側に容器縦壁が接合された状態であり、フランジ縦壁の外周表面に形成された凹部に容器縦壁の内周表面に形成された凸部が係合している場合は、フランジ縦壁の外側に容器縦壁が接合された状態である。

【0026】

係合部を形成するには、フランジ部の形成時にフランジ縦壁の表面に凹部を形成しておくことで、インサート成形時に凸部を形成することができる。凹部の形成は、切削加工などで容易に行うことができる。フランジ部の形状によっては、内周表面に凹部を形成することが困難となる場合があるが、外周表面に凹部を形成するのは容易である。

【0027】

係合部の数は特に制限されないが、フランジ部又は容器部の開口を挟んで対向するように、複数箇所に形成されていることが望ましい。このようにすることで、容器部に作用する重力を開口を挟んだ両側で均一に受けることができ、接合強度の安定性が向上する。また係合部における凸部の形状は、半球状、爪状など各種形状とすることができる。インサート成形で容器部を一体成形する場合は、凸部をアンダーカット形状とすることも可能である。

【0028】

また係合部の周方向の長さ、厚さ方向の奥行きは、フランジ縦壁及び容器縦壁の形状に応じた強度を損なわない範囲で任意に設計することができる。

【0029】

容器縦壁の先端面がフランジ縦壁の内周表面又は外周表面に形成された段部に当接している場合には、容器縦壁の先端面に形成された第二の凸部がフランジ縦壁の段部に形成された第二の凹部に係合している構造とすることが望ましい。このようにすることで、容器部が拡径する方向又は縮径する方向への変形を防止することができ、接合強度の安定性がさらに向上する。この第二の係合部の形状も、フランジ縦壁及び容器縦壁の形状に応じた強度を損なわない範囲で任意に設計することができる。

【0030】

以下、実施例により本発明の実施態様を詳細に説明する。

【実施例1】

【0031】

図1に本実施例の金属−樹脂複合容器を示す。この金属−樹脂複合容器は自動車のオイルパンであり、アルミニウム合金製でクランクケースロアを兼ねる枠状のフランジ部1と、樹脂製の容器部2と、から構成されている。

【0032】

フランジ部1には、ボルトによって相手部材を締結するための複数のボルト孔10が穿設されている。容器部2は、上端部にフランジ部1と同じ形状の開口20をもち、その開口20の周縁部がフランジ部1と接合されている。すなわち容器部2は、フランジ部1を成形型内に配置したインサート成形の射出成形によってフランジ部1と一体的に接合されている。

【0033】

図1のA−A断面図を図2に示す。フランジ部1からはフランジ縦壁11が容器部2に向かって垂下され、フランジ縦壁11はフランジ部1の全周に形成されている。フランジ縦壁11の外周表面には一段深い外周段部12が形成され、外周段部12はフランジ縦壁11の全周に形成されている。

【0034】

容器部2の開口部には、フランジ部1に向かって容器縦壁21が立設され、容器縦壁21は容器部2の全周に形成されている。容器縦壁21の内周表面には一段深い内周段部22が形成され、内周段部22は容器縦壁21の全周に形成されている。外周段部12の外周表面に内周段部22の内周表面が対向して当接し、その界面で両者は強固に接合されている。外周段部12と内周段部22との深さ方向の重なりしろは10mmである。

【0035】

図1のB−B断面図を図3に、図3の破線円で示す囲み部分の拡大図を図4に示す。フランジ部1及び容器部2には、図1に示すように、表面が平坦な平面部13,23と、平面部13,23から内周側へ突出する曲面部14,24が形成されており、図2のA−A断面図は曲面部14,24の断面を示し、図3のB−B断面図は平面部13,23の断面を示している。

【0036】

平面部13,23では、容器縦壁21には内周側へ突出する内周凸部25が形成され、内周凸部25はフランジ縦壁11に形成された外周凹部15と係合し、内周凸部25と外周凹部15とで本発明にいう係合部3が形成されている。係合部3の幅寸法(図4の紙面に垂直方向の寸法)は10mmであり、係合部3は全ての平面部13,23(8箇所)と、平面部13,23をもつ辺に対して垂直な辺に各々2箇所の合計12箇所に形成されている。

【0037】

本実施例の金属−樹脂複合容器の製造方法を以下に説明する。

【0038】

先ずアルミニウム合金から鍛造あるいは鋳造によって枠状のフランジ部1を形成する。ボルト孔10、フランジ縦壁11、外周段部12はフランジ部1と同時に形成される。その後、外周段部12の外側表面の一部に機械加工により外周凹部15を形成する。外周段部12は外側に向いているので、機械加工は容易である。また外周凹部15は平面部13に形成しているので、外周凹部15の深さを容易に均一とすることができる。

【0039】

完成したフランジ部1を脱脂した後、少なくとも外周段部12及び外周凹部15の表面にポリアクリル酸溶液を塗布し、恒温槽で乾燥してカルボキシル基を付与した。このフランジ部1を図5に示すように射出成形用の金型4に保持した。

【0040】

次にポリアミド樹脂と、接着性改質剤としてのポリエチレンがグリシジルメタクリレートで変性された変性ポリエチレンとを溶融混練し、金型4のキャビティ40に射出することで、容器部2を成形した。この保持工程中に、カルボキシル基とエポキシ基との反応が生じ、外周段部12と内周段部22、外周凹部15と内周凸部25は強固に接合される。

【0041】

すなわち本実施例のオイルパンによれば、フランジ縦壁11と容器縦壁21とが互いに重なり合って接合されているので、十分な接触面積を確保することができ接合強度が高い。そしてエンジンオイルの重量が容器部2に加わっても、複数の係合部3において内周凸部25が外周凹部15と係合しているので、外周段部12と内周段部22との接合界面に剪断応力が作用するのが防止される。したがってフランジ部1と容器部2とが化学的かつ機械的に接合されているので、容器部2の変形に耐えて外周段部12と内周段部22との剥離を確実に防止することができる。

【実施例2】

【0042】

図6に本発明の第2の実施例に係るオイルパンの要部断面図を示す。本実施例では、フランジ縦壁11の内周表面に内周段部16と内周凹部17が形成され、容器縦壁21の外周表面に外周段部26と外周凸部27が形成されていること、すなわちフランジ縦壁11の内周側に容器縦壁21が接合されていること以外は実施例1と同様である。このようにしても実施例1と同様の作用効果が奏される。

【実施例3】

【0043】

図7に本発明の第3の実施例に係るオイルパンの要部断面図を示す。本実施例は、外周段部12の端面に端面凹部18が形成され、容器縦壁21の先端表面に端面凹部18と係合する端面凸部28が形成されていること以外は実施例1と同様である。

【0044】

本実施例のオイルパンによれば、実施例1と同様の作用効果が奏されるのに加え、容器部2が拡径するような応力が作用した場合であっても端面凹部18と端面凸部28との係合によって、フランジ縦壁11と容器縦壁21との接合界面に剪断応力が作用するのが防止され、剥離が防止されている。

【0045】

なお、外周凹部15及び内周凸部25の位置は、図8に示すように容器縦壁21の先端に限らず中間部あるいは根元部に形成してもよいし、端面凹部18と端面凸部28の形状も特に制限されない。

【産業上の利用可能性】

【0046】

本発明の金属−樹脂複合容器は、実施例に記載したオイルパンに限るものではなく、金属と樹脂の複合体であれば、エンジンカバー、チェーンカバーなどの自動車部品、家電製品、雑貨類など種々の物品に利用することができる。

【符号の説明】

【0047】

1:フランジ部 2:容器部 11:フランジ縦壁

12:外周段部 15:外周凹部(凹部) 18:端面凹部(第二の凹部)

21:容器縦壁 22:内周段部 25:内周凸部(凸部)

28:端面凸部(第二の凸部) 3:係合部

【技術分野】

【0001】

本発明は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器に関するものである。

【背景技術】

【0002】

自動車などの始動時には、エンジンオイルが冷え切っている場合が多く、潤滑効率が低いのが現状である。しかも従来の一般的なオイルパンは金属製であるために、熱伝導率が高くエンジンオイルの熱が放熱されやすいという不具合があり、暖機特性の向上が求められている。

【0003】

そこで、オイルパンを熱伝導率が低い樹脂から形成することが考えられる。しかしオイルパンは、クランクケースにボルト固定されるものであるので、その締結部におけるクリープ変形を防止するためには金属並の強度が必要となり、通常の樹脂では実現が困難である。

【0004】

そこでオイルパン本体は樹脂製とするとともに、締結部は金属製とした金属−樹脂複合オイルパンとすることが考えられている。例えば特開2010−031666号公報には、金属と樹脂との複合材から形成されたエンジンカバーが記載され、金属部分と樹脂部分の合わせ面に両者の接触面積を拡大する拡大加工を行ったことが記載されている。

【0005】

また特開平07−180610号公報にも、金属と樹脂との複合材から形成されたエンジンカバーが記載され、金属部分に形成された突起部を樹脂部分に埋設して機械的なロックを行うことが記載されている。

【0006】

さらに特開2010−173274号公報には、金属部と樹脂部とを化学反応によって強固に接合する方法が記載されている。

【0007】

したがって、これらの従来技術を組み合わせることで、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器を製造することが可能となる。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−031666号公報

【特許文献2】特開平07−180610号公報

【特許文献3】特開2010−173274号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら特許文献1〜3に記載の技術をオイルパンに適用しようとすると、オイルパンには熱とオイルの重量が作用するために容器部に変形が生じ、金属部と樹脂部との接合界面に剥離が生じる可能性があった。例えば特許文献1と特許文献3とを組み合わせても、金属部と樹脂部との接合は化学的な接合のみであり、樹脂部の変形によって接合界面に剥離が生じる可能性がある。また特許文献2と特許文献3とを組み合わせれば、金属部と樹脂部とを化学的かつ機械的に接合することができる。しかし金属部から突出する突起部と樹脂部との界面に応力が集中し、その部位からクラックが進展して剥離する可能性がある。

【0010】

本発明はこのような事情に鑑みてなされたものであり、金属部と樹脂部とを化学的かつ機械的に接合するとともに、樹脂からなる容器部の変形に耐えて剥離を確実に防止することを解決すべき課題とする。

【課題を解決するための手段】

【0011】

上記課題を解決する本発明の金属−樹脂複合容器の特徴は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器であって、

フランジ部からは容器部に向かって突出するフランジ縦壁がリング状に形成され、容器部からはフランジ部に向かって突出する容器縦壁がリング状に形成され、フランジ縦壁と容器縦壁とが互いに重なり合って容器部とフランジ部とが一体に接合されてなり、

フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつことにある。

【発明の効果】

【0012】

本発明の金属−樹脂複合容器は、フランジ縦壁と容器縦壁とが互いに重なり合い、全周で容器部とフランジ部とが一体に接合されている。したがって金属部と樹脂部との接合界面の接触面積を大きく確保することができ、接合強度が向上する。

【0013】

本発明の金属−樹脂複合容器はさらに、フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつ。したがって係合部における凸部は、容器部に作用する重力に対して凹部で係止されるので、接合界面に剪断応力が作用するのが防止される。また凹凸係合によって接触面積がさらに増大する。これらの相乗作用によって、接合強度がさらに向上する。

【0014】

係合部は、フランジ部又は容器部の開口を挟んで対向するように複数箇所に形成されていることが望ましい。このようにすることで、容器部に作用する重力を開口を挟んだ両側で均一に受けることができ、接合強度の安定性が向上する。

【0015】

また容器縦壁の先端面はフランジ縦壁の内周表面又は外周表面に形成された段部に当接し、先端面に形成された第二の凸部が段部に形成された第二の凹部に係合していることが望ましい。このようにすることで、容器部が拡径する方向又は縮径する方向への変形を防止することができ、接合強度の安定性がさらに向上する。

【0016】

そして本発明の金属−樹脂複合容器は、特許文献3に記載の方法を用いて接合されていることが望ましい。このようにすることで、接合強度の安定性がさらに向上する。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施例に係るオイルパンの斜視図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】図3の要部拡大図である。

【図5】インサート成形時の金型にフランジ部を配置した状態を示す要部断面図である。

【図6】本発明の第二の実施例に係るオイルパンの要部拡大断面図である。

【図7】本発明の第三の実施例に係るオイルパンの要部拡大断面図である。

【図8】本発明の第三の実施例に係るオイルパンの他の態様を示す要部拡大断面図である。

【発明を実施するための形態】

【0018】

本発明の金属−樹脂複合容器は、金属製で枠状のフランジ部と、樹脂から形成されフランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる。金属製のフランジ部には、相手部材に締結するためのボルト孔などを形成することができる。フランジ部の材質としては、特に限定はされないが、銅、ニッケル、錫、金、銀、アルミニウム、鉄、マグネシウム、クロム、タングステン、亜鉛、鉛等及びこれらの合金であるアルミ合金、ステンレス、真鍮などが例示できる。

【0019】

また容器部の材質としては、特に限定はされないが、ポリフェニレンサルファイド、ポリアミド、ポリブチレンテレフタレート等のエンジニアリングプラスチック、ポリエチレン、ポリプロピレン、ポリスチレン、ポリ塩化ビニル等の汎用樹脂などが例示でき、複合容器の特性(耐熱性等)が向上することから、エンジニアリングプラスチックが好ましい。

【0020】

フランジ部からは容器部に向かって突出するフランジ縦壁がリング状に形成され、容器部からはフランジ部に向かって突出する容器縦壁がリング状に形成され、フランジ縦壁と容器縦壁とが互いに重なり合って容器部とフランジ部とが一体に接合されている。フランジ縦壁が容器縦壁の外側で接合されていてもよいし、逆に、フランジ縦壁が容器縦壁の内側で接合されていてもよい。全周でフランジ縦壁と容器縦壁とが接合されているのが望ましいが、場合によっては一部にフランジ縦壁と容器縦壁とが接合されていない部分があってもよい。

【0021】

フランジ縦壁と容器縦壁を接合するには、接着剤を用いる方法、溶着による方法などを採用してもよいが、特許文献3に記載の接合方法を採用し、フランジ部を成形型内に配置したインサート成形により容器部を一体成形することが望ましい。すなわち、フランジ部の少なくともフランジ縦壁は表面に極性官能基が付与されたものであり、容器部の少なくとも容器縦壁は極性官能基と相互に作用し合う接着性官能基を含む接着性改質剤が配合されたものであり、極性官能基と接着性官能基との相互作用によりフランジ縦壁と容器縦壁とが接合されていることが望ましい。

【0022】

極性官能基としては、特に限定はされないが、カルボキシル基、アミノ基、ヒドロキシル基、アルデヒド基等が例示でき、金属表面に付与しやすいことから、カルボキシル基及びアミノ基の少なくとも一方であることが好ましい。

【0023】

接着性官能基としては、特に限定はされないが、エポキシ基、カルボキシル基、アミノ基、ヒドロキシル基等が例示でき、極性官能基と反応しやすいことから、エポキシ基であることが好ましい。

【0024】

フランジ縦壁と容器縦壁とは単に重なり合っているだけでもよいが、容器縦壁の先端面はフランジ縦壁の内周表面又は外周表面に形成された段部に当接し、フランジ縦壁の先端面は容器縦壁の外周表面又は内周表面に形成された段部に当接していることが望ましい。このようにすれば接合部の表面を平滑とすることができ、かつ接触面積を増大できるので接合強度が向上する。

【0025】

本発明の金属−樹脂複合容器は、フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部を有している。フランジ縦壁の内周表面に形成された凹部に容器縦壁の外周表面に形成された凸部が係合している場合は、フランジ縦壁の内側に容器縦壁が接合された状態であり、フランジ縦壁の外周表面に形成された凹部に容器縦壁の内周表面に形成された凸部が係合している場合は、フランジ縦壁の外側に容器縦壁が接合された状態である。

【0026】

係合部を形成するには、フランジ部の形成時にフランジ縦壁の表面に凹部を形成しておくことで、インサート成形時に凸部を形成することができる。凹部の形成は、切削加工などで容易に行うことができる。フランジ部の形状によっては、内周表面に凹部を形成することが困難となる場合があるが、外周表面に凹部を形成するのは容易である。

【0027】

係合部の数は特に制限されないが、フランジ部又は容器部の開口を挟んで対向するように、複数箇所に形成されていることが望ましい。このようにすることで、容器部に作用する重力を開口を挟んだ両側で均一に受けることができ、接合強度の安定性が向上する。また係合部における凸部の形状は、半球状、爪状など各種形状とすることができる。インサート成形で容器部を一体成形する場合は、凸部をアンダーカット形状とすることも可能である。

【0028】

また係合部の周方向の長さ、厚さ方向の奥行きは、フランジ縦壁及び容器縦壁の形状に応じた強度を損なわない範囲で任意に設計することができる。

【0029】

容器縦壁の先端面がフランジ縦壁の内周表面又は外周表面に形成された段部に当接している場合には、容器縦壁の先端面に形成された第二の凸部がフランジ縦壁の段部に形成された第二の凹部に係合している構造とすることが望ましい。このようにすることで、容器部が拡径する方向又は縮径する方向への変形を防止することができ、接合強度の安定性がさらに向上する。この第二の係合部の形状も、フランジ縦壁及び容器縦壁の形状に応じた強度を損なわない範囲で任意に設計することができる。

【0030】

以下、実施例により本発明の実施態様を詳細に説明する。

【実施例1】

【0031】

図1に本実施例の金属−樹脂複合容器を示す。この金属−樹脂複合容器は自動車のオイルパンであり、アルミニウム合金製でクランクケースロアを兼ねる枠状のフランジ部1と、樹脂製の容器部2と、から構成されている。

【0032】

フランジ部1には、ボルトによって相手部材を締結するための複数のボルト孔10が穿設されている。容器部2は、上端部にフランジ部1と同じ形状の開口20をもち、その開口20の周縁部がフランジ部1と接合されている。すなわち容器部2は、フランジ部1を成形型内に配置したインサート成形の射出成形によってフランジ部1と一体的に接合されている。

【0033】

図1のA−A断面図を図2に示す。フランジ部1からはフランジ縦壁11が容器部2に向かって垂下され、フランジ縦壁11はフランジ部1の全周に形成されている。フランジ縦壁11の外周表面には一段深い外周段部12が形成され、外周段部12はフランジ縦壁11の全周に形成されている。

【0034】

容器部2の開口部には、フランジ部1に向かって容器縦壁21が立設され、容器縦壁21は容器部2の全周に形成されている。容器縦壁21の内周表面には一段深い内周段部22が形成され、内周段部22は容器縦壁21の全周に形成されている。外周段部12の外周表面に内周段部22の内周表面が対向して当接し、その界面で両者は強固に接合されている。外周段部12と内周段部22との深さ方向の重なりしろは10mmである。

【0035】

図1のB−B断面図を図3に、図3の破線円で示す囲み部分の拡大図を図4に示す。フランジ部1及び容器部2には、図1に示すように、表面が平坦な平面部13,23と、平面部13,23から内周側へ突出する曲面部14,24が形成されており、図2のA−A断面図は曲面部14,24の断面を示し、図3のB−B断面図は平面部13,23の断面を示している。

【0036】

平面部13,23では、容器縦壁21には内周側へ突出する内周凸部25が形成され、内周凸部25はフランジ縦壁11に形成された外周凹部15と係合し、内周凸部25と外周凹部15とで本発明にいう係合部3が形成されている。係合部3の幅寸法(図4の紙面に垂直方向の寸法)は10mmであり、係合部3は全ての平面部13,23(8箇所)と、平面部13,23をもつ辺に対して垂直な辺に各々2箇所の合計12箇所に形成されている。

【0037】

本実施例の金属−樹脂複合容器の製造方法を以下に説明する。

【0038】

先ずアルミニウム合金から鍛造あるいは鋳造によって枠状のフランジ部1を形成する。ボルト孔10、フランジ縦壁11、外周段部12はフランジ部1と同時に形成される。その後、外周段部12の外側表面の一部に機械加工により外周凹部15を形成する。外周段部12は外側に向いているので、機械加工は容易である。また外周凹部15は平面部13に形成しているので、外周凹部15の深さを容易に均一とすることができる。

【0039】

完成したフランジ部1を脱脂した後、少なくとも外周段部12及び外周凹部15の表面にポリアクリル酸溶液を塗布し、恒温槽で乾燥してカルボキシル基を付与した。このフランジ部1を図5に示すように射出成形用の金型4に保持した。

【0040】

次にポリアミド樹脂と、接着性改質剤としてのポリエチレンがグリシジルメタクリレートで変性された変性ポリエチレンとを溶融混練し、金型4のキャビティ40に射出することで、容器部2を成形した。この保持工程中に、カルボキシル基とエポキシ基との反応が生じ、外周段部12と内周段部22、外周凹部15と内周凸部25は強固に接合される。

【0041】

すなわち本実施例のオイルパンによれば、フランジ縦壁11と容器縦壁21とが互いに重なり合って接合されているので、十分な接触面積を確保することができ接合強度が高い。そしてエンジンオイルの重量が容器部2に加わっても、複数の係合部3において内周凸部25が外周凹部15と係合しているので、外周段部12と内周段部22との接合界面に剪断応力が作用するのが防止される。したがってフランジ部1と容器部2とが化学的かつ機械的に接合されているので、容器部2の変形に耐えて外周段部12と内周段部22との剥離を確実に防止することができる。

【実施例2】

【0042】

図6に本発明の第2の実施例に係るオイルパンの要部断面図を示す。本実施例では、フランジ縦壁11の内周表面に内周段部16と内周凹部17が形成され、容器縦壁21の外周表面に外周段部26と外周凸部27が形成されていること、すなわちフランジ縦壁11の内周側に容器縦壁21が接合されていること以外は実施例1と同様である。このようにしても実施例1と同様の作用効果が奏される。

【実施例3】

【0043】

図7に本発明の第3の実施例に係るオイルパンの要部断面図を示す。本実施例は、外周段部12の端面に端面凹部18が形成され、容器縦壁21の先端表面に端面凹部18と係合する端面凸部28が形成されていること以外は実施例1と同様である。

【0044】

本実施例のオイルパンによれば、実施例1と同様の作用効果が奏されるのに加え、容器部2が拡径するような応力が作用した場合であっても端面凹部18と端面凸部28との係合によって、フランジ縦壁11と容器縦壁21との接合界面に剪断応力が作用するのが防止され、剥離が防止されている。

【0045】

なお、外周凹部15及び内周凸部25の位置は、図8に示すように容器縦壁21の先端に限らず中間部あるいは根元部に形成してもよいし、端面凹部18と端面凸部28の形状も特に制限されない。

【産業上の利用可能性】

【0046】

本発明の金属−樹脂複合容器は、実施例に記載したオイルパンに限るものではなく、金属と樹脂の複合体であれば、エンジンカバー、チェーンカバーなどの自動車部品、家電製品、雑貨類など種々の物品に利用することができる。

【符号の説明】

【0047】

1:フランジ部 2:容器部 11:フランジ縦壁

12:外周段部 15:外周凹部(凹部) 18:端面凹部(第二の凹部)

21:容器縦壁 22:内周段部 25:内周凸部(凸部)

28:端面凸部(第二の凸部) 3:係合部

【特許請求の範囲】

【請求項1】

金属製で枠状のフランジ部と、樹脂から形成され該フランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器であって、

該フランジ部からは該容器部に向かって突出するフランジ縦壁がリング状に形成され、該容器部からは該フランジ部に向かって突出する容器縦壁がリング状に形成され、該フランジ縦壁と該容器縦壁とが互いに重なり合って該容器部と該フランジ部とが一体に接合されてなり、

該フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に該容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつことを特徴とする金属−樹脂複合容器。

【請求項2】

前記係合部は、前記フランジ部又は前記容器部の開口を挟んで対向するように複数箇所に形成されている請求項1に記載の金属−樹脂複合容器。

【請求項3】

前記容器縦壁の先端面は前記フランジ縦壁の内周表面又は外周表面に形成された段部に当接し、該先端面に形成された第二の凸部が該段部に形成された第二の凹部に係合している請求項1又は請求項2に記載の金属−樹脂複合容器。

【請求項4】

前記フランジ部の少なくとも前記フランジ縦壁は表面に極性官能基が付与されたものであり、前記容器部の少なくとも前記容器縦壁は該極性官能基と相互に作用し合う接着性官能基を含む接着性改質剤が配合されたものであり、

該極性官能基と該接着性官能基との相互作用により前記フランジ縦壁と前記容器縦壁とが接合されている請求項1〜3のいずれかに記載の金属−樹脂複合容器。

【請求項1】

金属製で枠状のフランジ部と、樹脂から形成され該フランジ部の開口周縁部に一体的に接合された箱状の容器部と、よりなる金属−樹脂複合容器であって、

該フランジ部からは該容器部に向かって突出するフランジ縦壁がリング状に形成され、該容器部からは該フランジ部に向かって突出する容器縦壁がリング状に形成され、該フランジ縦壁と該容器縦壁とが互いに重なり合って該容器部と該フランジ部とが一体に接合されてなり、

該フランジ縦壁の内周表面又は外周表面に部分的に形成された凹部に該容器縦壁の外周表面又は内周表面に部分的に形成された凸部が係合した係合部をもつことを特徴とする金属−樹脂複合容器。

【請求項2】

前記係合部は、前記フランジ部又は前記容器部の開口を挟んで対向するように複数箇所に形成されている請求項1に記載の金属−樹脂複合容器。

【請求項3】

前記容器縦壁の先端面は前記フランジ縦壁の内周表面又は外周表面に形成された段部に当接し、該先端面に形成された第二の凸部が該段部に形成された第二の凹部に係合している請求項1又は請求項2に記載の金属−樹脂複合容器。

【請求項4】

前記フランジ部の少なくとも前記フランジ縦壁は表面に極性官能基が付与されたものであり、前記容器部の少なくとも前記容器縦壁は該極性官能基と相互に作用し合う接着性官能基を含む接着性改質剤が配合されたものであり、

該極性官能基と該接着性官能基との相互作用により前記フランジ縦壁と前記容器縦壁とが接合されている請求項1〜3のいずれかに記載の金属−樹脂複合容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−72374(P2013−72374A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−212440(P2011−212440)

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月28日(2011.9.28)

【出願人】(000241463)豊田合成株式会社 (3,467)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]