金属とセラミックの複合体及びその製造方法、並びに、電子注入型屈折率変化素子及びその製造方法

【課題】 光学素子に適した金属とセラミックの複合体の提供。

【解決手段】 SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO,及びSrOの中から選ばれる1つの成分を含む酸化物第1相1、酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb,及びPdの中から選ばれる1つの金属を含む金属粒子(2)、及び、酸化物第1相(1)の粒界に形成された、ZnO, In2O3, または酸化物第1相(1)とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO, 及びSrOの中から選ばれる1つと、金属粒子(2)と同種の金属とを含む酸化物第2相(3)を備えた金属とセラミックの複合体等。

【解決手段】 SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO,及びSrOの中から選ばれる1つの成分を含む酸化物第1相1、酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb,及びPdの中から選ばれる1つの金属を含む金属粒子(2)、及び、酸化物第1相(1)の粒界に形成された、ZnO, In2O3, または酸化物第1相(1)とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO, 及びSrOの中から選ばれる1つと、金属粒子(2)と同種の金属とを含む酸化物第2相(3)を備えた金属とセラミックの複合体等。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属とセラミックの複合体、電子注入型屈折率変化素子、及びこれらの製造方法に関するものであり、特に光学素子に用いる金属とセラミックの複合体に関する。

【背景技術】

【0002】

量子ドット−所謂ナノ粒子はその“寸法効果”によりバルク材料とは異なる物性を示す。その為、光学、磁気、電子、触媒等の分野において新しい物性の発現が期待されている。電子デバイスの分野においては、近年、直径2nm以下のいわゆる「量子ドット」と見なせる自己組織化した金ナノ粒子を用いて、「クーロンブロケイド現象」による「クーロン階段」の発現が観察されている(例えば、非特許文献1参照)。

【0003】

また、ゲル膜の加水分解を用いて半導体や金属のナノ粒子を分散させたガラスも、その大きな3次の非線形光学効果が期待されている(例えば、特許文献1参照)。特に、Au粒子をSiO2母相に分散させたナノコンポジット膜は、近接場記録材料として、その単純な記録ヘッド構造、機械的損傷の受けにくさ、より高速の記録速度等の優れた特性が期待されている(例えば、非特許文献2参照)。

【0004】

また、量子ドットに電子を注入することにより、その電子オービタルを変化させ、複合体素子の屈折率を任意に変化させる例がある。(例えば特許文献2)。

【非特許文献1】Advanced Power Technol.16(2),137-144(2005)

【非特許文献2】Proceedings of SPIE vol.5646(2005)555-562

【特許文献1】特開昭61-156007号公報

【特許文献2】特開2005-156922公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの諸特性は、量子ドットであるナノ粒子の寸法の影響を強く受ける。特に、量子ドットと言われるナノ複合体においては、数nm、可能ならば2nm以下に直径を揃えることが好ましい。しかし、量子ドットの寸法を数nm以下に揃えることは非常に難しい。

【0006】

また、絶縁体マトリクスに多数分散させた量子ドット全てに同じ電荷を注入することは、クーロン反発により容易ではない。電位差を用いて無理に電子を注入するべく、素子に高電圧を負荷した場合には、素子そのものが破壊に至る危険性がある。

【0007】

本発明は、多数の小さな直径の量子ドットを、絶縁体と見なせるセラミックの複合体中に具備する金属とセラミックの複合体、これを用いた電子注入型屈折率変化素子、及びこれら製造方法に関する。

【課題を解決するための手段】

【0008】

本発明の第一は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料を含む酸化物第1相と、酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された酸化物第2相であって、前記金属粒子と同種の金属と、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料と、を含む酸化物第2相、を備えた金属とセラミックの複合体を提供する。

【0009】

このような金属とセラミックの複合体は、金属粒子への電子注入による屈折率の変化を利用する屈折率変化素子に用いることができる。この他にも、非線形導波回路、光スイッチ、リミッタ、あるいは光論理素子等に用いることができる。

【0010】

本発明の第二は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの成分を含む第1の材料と、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む第2の材料と、ZnO, In2O3または第1の材料とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つを含む第3の材料を用いて、ゲル膜を作製する工程と、ゲル膜を不活性雰囲気中で熱処理し、第1の材料の粒界に、第2の材料および前記第3の材料を析出させる工程と、第3の材料を酸化する工程とを備えた金属とセラミックの複合体の製造方法を提供する。

【0011】

本発明の第三は、SiO2, B2O3, Al2O3, Na2O, CaO及びSrOから選ばれた少なくとも1つの材料からなる酸化物第1相と、酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれた少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体を提供する。

【0012】

本発明の第四は、SiO2, B2O3, Al2O3, Na2O, CaO 及びSrOから選ばれた少なくとも1つの材料からなる酸化物第1相と、酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれた少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体に、電場付与、熱処理、または光照射のいずれか一つ、もしくは複数を組み合わせた処理を行う電子注入型屈折率変化素子の製造方法を提供する。

【発明の効果】

【0013】

本発明の金属とセラミックの複合体等によれば、酸化物第1相中に微小な金属粒子が存在することで顕著な寸法効果(「いわゆる量子サイズ効果」)を実現することが期待できる。また、本発明の金属とセラミックの複合体の製造方法等によれば、酸化物母相(第1相)の粒界に、微小な金属粒子と、これと同じ金属材料を含有した、第1相と異なる酸化物よりなる第3相を形成し、三者が一体化した金属とセラミックの複合体を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しながら本発明を実施するための形態について説明する。尚、実施の形態や実施例を通して共通する構成には同一の符号を付すものとし、重複する説明は省略する。また、参照する各図は発明の説明とその理解を促すための模式図であり、図面表示の便宜上、形状や寸法、寸法比等は実際の方法と異なる個所がある。以下の説明及び図面表示の内容は、適宜なわれる変更を排除するものではない。

【0015】

(第1の実施の形態)

本発明の第1の実施の形態に係る金属とセラミックの複合体について、図面を用いて説明する。

【0016】

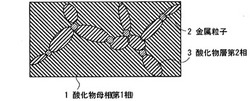

図1は、本実施の形態の金属とセラミックの複合体の断面を示す模式図である。

【0017】

本実施形態による金属とセラミックの複合体は、酸化物第1相(母相)1と、金属粒子2、及び酸化物第2相3を含有する。図1からわかるように、金属粒子及び酸化物第2相は酸化物第1相の粒界に存在している。

【0018】

酸化物第1相は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料を含む。これらの材料は、少なくとも可視光に対して透明であることから、本実施の形態の金属とセラミックの複合体を光学材料として用いる際に好適である。セラミックスによる酸化物第1相は、一般に非晶質の形態をとる。本実施形態でも、非晶質を用いることができる。

【0019】

酸化物第1相は、SiO2のゲルあるいはガラスであることが好ましい。これらの材料は、光ファイバーに用いられるように減衰率が最も低い材料であり、また、金属とセラミックの複合体の製造の際に、金属アルコキシドとして安価に入手することができるためである。

【0020】

金属粒子は、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む。これらの金属は、電子の入りやすい量子ドットとして好適である。中でも、酸化しにくい所謂“貴な”金属あるいは酸化しても容易に還元できる材料(Au, Ag, Pt等)が望ましい。

【0021】

金属粒子としては、Auが好ましい。Auは、Ptについで最も酸化されにくい貴金属であり、かつ融点が比較的高い為に、粒子同士が凝集しにくい特性を有するからである。

【0022】

金属粒子はアモルファスであっても結晶であっても良い。

【0023】

金属粒子の平均直径は、数nm、可能ならば2nm以下に揃えることが望ましい。

【0024】

酸化物第2相は、ZnO, In2O3及び第1相と異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO,及びSrOの中から選ばれた少なくとも1つの材料を含んでいる。また、酸化物第2相は、さらに、金属粒子2と同じ金属材料を含む。酸化物第2相中の金属材料は第2相の酸化物に微細に析出あるいは固溶している。

【0025】

酸化物第2相は、金属とセラミックの複合体の光学材料への応用を考慮すると、少なくとも可視光に対して透明であることが望ましい。すなわち光の散乱を考えれば、酸化物相3に若干の着色があったとしても、そのサイズが100nm以下であるならば、可視光に対して散乱を起こすことがない。

【0026】

以上のような材料からなる金属とセラミックの複合体は無機材料として機能する。

【0027】

金属粒子2にAuを用いる場合は、酸化物第2相にZnOを用いるのが望ましい。これは、ZnがAuに対して広い固溶限を有していること、酸化物であるZnOもAuをある程度固溶できること等による。

【0028】

本実施の形態の金属とセラミックの複合体は、酸化物第1相の粒界に、金属粒子と、金属粒子と同じ金属を含有した酸化物第2相とが存在することで、量子ドット(金属粒子)が透明セラミックスと一体化した複合体を提供することが出来る。例えば、SiO2 / Au / ZnO系においては、2nm以下の非常に微細な量子ドットが絶縁体中に分散した複合体が出来る。

【0029】

このような透明な金属とセラミックの複合体は、例えば、屈折率変化素子として使用することができる。屈折率変化素子では、外部電場や光照射により金属からなる量子ドットに電子を注入することができ、1%を越える巨大屈折率を示す電子注入型屈折率変化素子を実現することが可能である。

【0030】

(第2の実施の形態)

本発明の第2の実施の形態では、金属とセラミックの複合体の製造方法について説明する。

【0031】

透明セラミックスマトリクスの出発原料としては、金属アルコキシドや、金属のアセチルアセトナート、酢酸塩、シュウ酸塩などのカルボン酸塩、硝酸塩や塩化物、オキシ塩化物などの金属無機化合物、微粒子酸化物などが挙げられる。

【0032】

M(OR)nの一般式で表せる金属アルコキシドを出発原料とする場合は、この一般式中の

Mは、Si, B, Al, Ti, Zr, Na, Ca, 及びSrの単一元素、あるいは複数元素であり、Rはメチル基、エチル基、プロピル基等のアルキル基であり、nは金属元素の酸化数とする。ORの一部がRであってもよい。

【0033】

このような金属アルコキシドをメタノール、エタノール等のアルコールに溶解し、混合溶液とする。金属アルコキシドの加水分解には水が必要になるので、水を加える必要がある。加水分解の触媒として塩酸、硫酸、硝酸、酢酸等の酸やアンモニア等のアルカリを加える。膜が収縮により破壊しやすい場合には、フォルムアミド、ジメチルフォルムアミド等の乾燥制御剤を添加する。

【0034】

第2相は、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む。また、第3相は、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料とを含む。

【0035】

第2相及び第3相の出発原料は塩化塩や硝酸塩、酢酸塩等の金属塩の有機溶液であることが好ましい。金属塩が水溶性であれば、水溶液でもよい。第2相及び第3相を金属に還元する為にホルマリン(HCHO)や水酸化硼素ナトリウム(NaBH4)等の還元剤を加えてもよい。このようにして作製した前駆体は必要に応じて室温から150℃で適当な時間放置し、加水分解および縮重合反応を進めてもよい。

【0036】

薄膜を形成する場合には、得られた前駆体を適当な時間反応させ粘度を調整した後にディップコーティングあるいはスピンコーティング等により基板に塗布する。基板としてはSi, GaAs等の半導体単結晶や多結晶、ガラス等を使用することができ、適切な基板を選択することで目的とする素子の形成が可能となる。塗布はローラー塗布法やドクターブレード法、ローラーコーティング法等でも良い。

【0037】

基板に塗布した前駆体を加熱することにより、第1相ゲルのガラス化および第2相・第3相の材料の第1相の粒界への析出が起こる。加熱温度は一般に200℃以上1200℃以下である。第2相及び第3相の凝集による粗大化を防ぐ為に200℃以上500℃以下で熱処理することが好ましい。第2相及び第3相の酸化を防ぐためにはAr, N2等の不活性雰囲気で行う。第2相及び第3相が酸化しなければ、大気中で熱処理してもよい。

【0038】

引き続き第2相を第3相へ均質に固溶させる為の熱処理を不活性雰囲気で行う。この熱処理により第2相を、酸化物第1相の粒界に析出した金属粒子とすることができる。第2相が希望とする直径になるよう熱処理温度・時間を選定する。材料系によっては、熱処理温度は前工程の前駆体加熱より高温で行ってもよい。

【0039】

さらに第3相を酸化し光学材料に適した透明材料とするための酸化を行う。この酸化により、酸化物第2相を形成することができる。この酸化は大気中でもよいが、用いる材料系の必要性に応じて酸素分圧をコントロールして行う場合もありうる。材料系によっては、熱処理温度は前工程よりも高温で行ってもよい。

【0040】

以上は、第1の実施形態に係る金属とセラミックの複合体をゾルゲル法により作成した例であるが、第1の実施形態の金属とセラミックの複合体は、スパッタ法やイオンプレーティング法により、製造することができる。

【0041】

(第3の実施の形態)

本実施の形態では、素子に高電圧を負荷することなく金属量子ドットに電荷を注入することが可能な金属とセラミックの複合体について説明する。

【0042】

図2は、本実施形態の金属とセラミックの複合体の断面模式図である。SiO2, B2O3, Al2O3, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料からなる酸化物第1相1(透明セラミックスマトリックス)に、Au, Pt, Ag, Cu, Pu及びPbの中から選ばれた少なくとも1つの金属からなる金属粒子2(無機量子ドット)と、ZnO, TiO2及びWO3等から選ばれた少なくとも1つの成分からなる酸化物第2相3(電荷発生材)を分散させた金属とセラミックの複合体である。無機粒子ドット2と電荷発生材3は、透明セラミックスマトリックスの粒界において、可能な限り隣接して形成されている。これはキャリアの授受を円滑に行う為である。

【0043】

透明セラミックスマトリックスは、少なくとも可視光に対して透明であることが望ましい。マトリクスが最終形態として透明であることは、光学材料として用いるためには望ましい。また、透明セラミックスマトリックスが絶縁体であることが、量子ドットに注入した電子が量子ドットに留まり続ける為に好ましい。

【0044】

量子ドットの直径は、約2nm以下であることが望ましい。これは本実施の形態の金属とセラミックの複合体が量子ドットに電子を注入することにより、そのエネルギー準位を変化させることで発現する物理現象を利用するためである。あまりに多数の電子が存在する場合には、電荷注入の影響が相対的に低いものとなり、期待される物理現象が明瞭に発現されなくなる。

【0045】

電荷発生材としては、光を照射することによりキャリアを発生できる任意の材料を用いることが出来る。かかる材料としてZnO, TiO2, WO3の中から選ばれた少なくとも1つの材料からなる粒子を利用することが望ましい。またSeおよびSe合金(CdSe, CdSSe, AsSe)及びアモルファスシリコン等の無機光半導体なども挙げられる。これら電荷発生材は単独であっても2種類以上を使用しても良い。散乱等を起こさない為に、直径は50nm以下とすることが望ましい。

【0046】

この金属とセラミックの複合体に光を照射すると、電荷発生材3にキャリアが生成する。生成したキャリアは金属からなる量子ドット2へ移動する。このように高電位を負荷することなく、金属とセラミックの複合体内のほぼ全ての量子ドットにキャリアを注入することが可能となる。

【0047】

本実施形態の金属とセラミックの複合体を製造する方法は、真空蒸着法やスパッタリング法、CVD法などを用いることが可能である。キャリアの授受を円滑に行う為には、量子ドットと電荷発生材を隣接して配置させることが好ましい。その為には、所謂sol-gel法が最も適切な作製方法である。

【0048】

(第4の実施の形態)

本実施の形態では、第3の実施の形態による金属とセラミックの複合体について、脱トラップ処理することで、円滑なキャリア注入を可能とする電子注入型屈折率変化素子の製造方法について説明する。

【0049】

第3の実施の形態に係る金属とセラミックの複合体をsol-gel法で作製する場合には、マトリックスの重合や、量子ドットおよび電荷発生材を形成する為の原材料の分解等、化学反応を進める為に、熱処理が必須となる。この熱処理により複数の準位のトラップに熱キャリアが捕獲される現象が起こることが確認された。この場合、0Vに保持しても電流が流れるなど、コントロール不可能な複数の脱トラップが生じる。このために、先に述べたような光励起による量子ドットへの均一なキャリア注入を行うことが不可能になる。そこで、円滑な量子ドットへのキャリア注入を可能とする為の活性化処理が必要となる。初期化する為には、熱処理して作製した金属とセラミックの複合体を可能な限り完全に脱トラップ処理する。具体的には、電場や熱処理、あるいは光を金属とセラミックの複合体に単独あるいは複数組み合わせて脱トラップ処理を行う。

【0050】

透明セラミックスマトリクスの出発原料としては、金属アルコキシドや、金属のアセチルアセトナート、酢酸塩、シュウ酸塩などのカルボン酸塩、硝酸塩や塩化物、オキシ塩化物などの金属無機化合物、微粒子酸化物などが挙げられる。

【0051】

金属アルコキシドは、一般式M(OR)n (M=Si, B, Al, Ti, Zr, Na, Ca及びSrのうちの単一元素もしくは複数元素)で表される。この金属アルコキシドが最も簡単に金属−酸素の結合からなる重合体を生成することが出来る。Mは金属元素であり単一でも二金属でもよい。Rはメチル基、エチル基、プロピル基等のアルキル基であり、nは金属元素の酸化数である。ORの一部がRであってもよい。

【0052】

以下、金属アルコキシドを用いた金属とセラミックの複合体、電子注入型屈折率変化素子の製造方法について説明する。

【0053】

金属アルコキシドをメタノール、エタノール等の有機溶媒に溶解し混合溶液とする。金属アルコキシド以外の上記金属化合物を溶解する為には、エチレングリコールやエチレンオキシド、トリエタノールアミン、キシレン等も使われる。

【0054】

金属アルコキシドの加水分解には水が必要になる。量子ドットと電荷発生材の出発原料が水溶液系でない場合には、別途水を加える必要がある。加水分解の触媒として塩酸、硫酸、硝酸、酢酸等の酸やアンモニア等のアルカリを加えることもある。膜が収縮により破壊しやすい場合には、フォルムアミド、ジメチルフォルムアミド等の乾燥制御剤を添加する。

【0055】

量子ドットと電荷発生材の出発原料は、塩化塩や硝酸塩、酢酸塩等の金属塩を有機溶媒に溶解した溶液系であることが好ましい。金属塩が水溶性であれば、水溶液系でもよい。これは相溶性を利用して、量子ドットと電荷発生材をマトリクスではなく粒界に優先的に析出させる為である。量子ドットを金属に還元する為にホルマリン(HCHO)や水酸化硼素ナトリウム(NaBH4)等の還元剤を加えてもよい。

【0056】

このようにして作製した前駆体溶液は、必要に応じて室温から150℃で適当な時間維持し、加水分解および縮重合反応等の化学反応を進める。

【0057】

金属とセラミックの複合体膜を形成する場合には、適当な時間だけ反応させ粘度を調整した後にディップコーティングあるいはスピンコーティング等により、支持体となる基板に膜を塗布する。その他ローラー塗布法やドクターブレード法、ローラーコーティング法等でも良い。

【0058】

基板としてはSi, GaAs等の半導体単結晶や多結晶、ガラス等を使用することができ、適切な基板を選択することで目的とする素子の形成が可能となる。電極は支持体たる電極表面や、金属とセラミックの複合体の側面や支持体の対面等、素子として利用しやすい面に作製する。この時、金属とセラミックの複合体への光照射が確実に出来るような幾何学的条件を満たす必要がある。

【0059】

基板に塗布した前駆体を加熱することによりマトリクスとなるゲルのガラス化および量子ドットと電荷発生材の結晶粒界への析出が起こる。熱処理は一般に200℃〜1200℃で行うが、量子ドットと電荷発生材の凝集による粗大化を防ぐ為に500℃以下で熱処理することが好ましい。熱処理は、必要に応じてAr, N2等の不活性雰囲気で行うが、通常は大気中でよい。

【0060】

以上sol-gel法による作成例を述べたが、第3の実施形態において説明した透明な金属とセラミックの複合体を作製できればその方法は問わない。

【0061】

このようにして作製した金属とセラミックの複合体に対して、光キャリアを生成する為の光照射を行う前に、脱トラップ処理となる初期化処理を行う。この処理は、(1)電場、(2)熱処理、(3)光照射を単独あるいは複数組み合わせて行う。このような処理は、電流値が0Aに近い値となるまで行う。

【0062】

例えば、電場をかけながら焼成温度よりも低い温度まで加熱し、必要に応じてその温度保持し、電流が低い値でかつ変化が無くなるまで行う。あるいは、光を金属とセラミックの複合体にその電流が低い値でかつ変化が無くなるまで照射する。あるいはまた、コロナチャージで金属とセラミックの複合体表面に正または負の電荷を降らせ外部電場を形成し、かつ試料の下部より昇温することで、効率よい初期化が可能になる。

【0063】

上記のように初期化された金属とセラミックの複合体に光を照射することで、電荷発生材にキャリアが生成し、隣接する量子ドットに均一に電荷注入することが可能となる。

【0064】

このようにして電荷注入された金属とセラミックの複合体を、屈折率変化素子として使用することが出来る。量子ドットに電荷を注入することで、1%を越える巨大な屈折率を示す屈折率変化素子とすることが可能である。

【実施例】

【0065】

(実施例1)

本発明の第1及び第2の実施形態に係る実施例を説明する。

【0066】

第1相である透明母相の原料となるテトラエトキシシラン(以下、TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついで、HAuCl4・4H2Oをエタノールに溶解した溶液、ZnCl2をエタノールに溶解した溶液、および還元剤のホルマリンを添加し、室温で30分混合した。AuおよびZnの添加量は、最終的にAu:Zn=1:4(mol比)となるようにした。またAu量は最終的に0.5vol%となるようにした。比較材として、ZnCl2を添加せずその他は同じ組成の混合溶液を作製した。

【0067】

この混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き、試料の熱処理を行った。Arを2l/min.フローした横型電気炉を300℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、ArからAirにフローガスを切り替えた。Air流量はAr同様2l/min.とした。この状態で15min.保持したあと、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0068】

試料が室温に冷えた後、吸光光度分析を行った。結果を図3に示す。比較材の結果も併せて示す。比較材では矢印で示したように、530nm付近で表面プラズモンに起因する吸収ピークが認められるが、本実施例の試料には、このようなピークは認められなかった。Auが直径2nm以下になると530/nm付近での表面プラズモンに起因する吸収はなくなるといわれており、上記結果は、微小なAu粒子が形成できたことを示すと考えられる。

【0069】

また、試料のTEMによる断面組織観察も行ったところ、図1に模式的に示した組織が形成されていることが確認された。すなわち非晶質のSiO2 母相に、平均直径1.5nmの金粒子と、これに隣接して平均直径6nmのZnO粒子が観察された。

【0070】

(実施例2)

本発明の第1及び第2の実施形態に係る実施例を説明する。

【0071】

第1相である透明母相の原料となるTi(OC3H7)4,i-C3H7OH, 水、触媒のNH(CH2CH2OH)2を加え、室温で3時間混合した。

【0072】

この混合液に、AgNO3をi-C3H7OHに溶解した溶液、およびZn(NO3)2・6H2Oをエタノールに溶解した溶液を添加し、室温で30分混合した。AgおよびZnの添加量は、最終的にAg:Zn=2:3(mol比)となるようにした。またAg量は最終的に0.5vol%となるようにした。比較材として、Zn(NO3)2・6H2O を添加せずその他は本発明と同じ組成の混合溶液を作製した。

【0073】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き該試料の熱処理を行った。Arを2l/min.フローした横型電気炉を300℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、ArからAirにフローガスを切り替えた。Air流量はAr同様2l/min.とした。この状態で15min.保持したあと、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0074】

試料が室温に冷えた後、吸光光度分析を行った。比較材では表面プラズモンに起因する吸収ピークが580nmに認められるが、本実施例の試料には、このようなピークは認められなかった。

【0075】

(実施例3)

本発明の第3及び第4の実施の形態に係る実施例を説明する。

【0076】

透明マトリックスの原料となるテトラエトキシシラン(以下TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついでHAuCl4・4H2Oをエタノールに溶解した溶液およびZnCl2をエタノールに溶解した溶液を添加し、室温で30分混合した。Au量は最終的に1vol%となるようにした。比較材として、ZnCl2を添加せずその他は同じ組成の混合溶液を作製した。

【0077】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き該試料の熱処理を行った。横型電気炉を300℃に維持し、石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、試料を電気炉から取り出した。同様の熱処理を比較材にも行った。

【0078】

この試料をTEMで断面組織観察した。図2に模式的に示した組織が形成されていることが確認された。すなわち非晶質のSiO2 マトリックスに、平均直径約1.5nmのAu粒子と、これに隣接して平均直径約5nmのZnO粒子が多数観察された。

【0079】

本実施例の試料および比較材に対して、初期化を行った。出力10mW/cm2の光源から波長700nmの光を照射した。かつ試料下部より200℃で加熱処理を行った。初期化処理は、電流の変化が無くなるまで行った。

【0080】

次に図6に示す構成で電気測定を行った。出力10mW/cm2の光源より白色光を本実施例の試料に照射したところ、3pA程度の光電流を生じたが、比較材では全く電流を検知することが無かった。

【0081】

(実施例4)

本発明の第3及び第4の実施形態に係る実施例を説明する。

【0082】

透明マトリックスの原料となるAl(OC3H7)4,i-C3H7OH, 水を加え、室温で2時間混合した。ついでAgNO3をi-C3H7OHに溶解した溶液および30% 硫酸チタン(IV)溶液を添加し、室温で1時間混合した。Ag量は最終的に3vol%となるようにした。

【0083】

本実施例の混合溶液をスピンコーターで、表面にITO電極を作製してある厚さ1mmのSiO2基板上に塗布した。電極が表に出るよう、溶液を一部除去した。引き続き該試料の焼成処理を行った。横型大気炉を400℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を400℃で30分間保持した後、試料を電気炉から取り出した。試料は同条件で、2個作製した。さらに試料表面にAu蒸着を行い、対面電極を形成した。

【0084】

引き続き第4の実施の形態に記述した初期化処理を1試料に行った。その構成を図5に示す。100Vの電圧を3時間負荷し、電流値に変化が認められなくなるまで処理した。もう1試料は、初期化処理を行わなかった。

【0085】

引き続き図6に示す構成で電荷注入試験を行った。本実施例の試料は、光を照射しない場合には電流が検出されず、出力10mW/cm2の光源より白色光を照射することで、初めて5pA程度の電流が検出された。これに対して、初期化処理を行わなかった比較材では、光を照射しなくともサブμA オーダーの電流が流れ続けた。

【0086】

(実施例5)

透明マトリックスの原料となるテトラエトキシシラン(以下TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついでHAuCl4・4H2Oをエタノールに溶解した溶液およびZnCl2をエタノールに溶解した溶液を添加し、室温で30分混合した。Au量は最終的に3vol%となるようにした。比較材として、HAuCl4・4H2Oを添加せずその他は本実施例と同じ組成の混合溶液を作製した。

【0087】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。引き続き該試料の熱処理を行った。横型電気炉を300℃に維持し、石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0088】

本実施例および比較材に対して、まず電場による初期化を行った。コロナチャージャーで-6kV負荷し試料表面に外部電場を形成した。かつ試料下部より200℃で加熱処理を行った。初期化処理は、電流値に変化が無くなるまで行った。

【0089】

実施例および比較材に、出力10mW/cm2の光源を用いて白色光を照射した。引き続き、図5に示すような構成でR.T.〜200℃の範囲で熱刺激電流測定を行った。Au量子ドットを含む本発明の試料では最大7pA程の電流が検出されたが、比較材では全く電流を検知することが無かった。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施形態に係るセラミック複合体の断面模式図

【図2】本発明の第3の実施形態に係るセラミック複合体の断面模式図

【図3】本発明の第1及び第2の実施形態に係る実施例1における吸光光度分析結果

【図4】本発明の第3及び第4の実施形態に係る実施例4の初期化処理概略図

【図5】本発明の第2、第3及び第4の実施形態に係る実施例4の電気測定の概略図

【符号の説明】

【0091】

1.SiO2(酸化物第1相)

2.Au粒子

3.ZnO(酸化物第2相)

【技術分野】

【0001】

本発明は金属とセラミックの複合体、電子注入型屈折率変化素子、及びこれらの製造方法に関するものであり、特に光学素子に用いる金属とセラミックの複合体に関する。

【背景技術】

【0002】

量子ドット−所謂ナノ粒子はその“寸法効果”によりバルク材料とは異なる物性を示す。その為、光学、磁気、電子、触媒等の分野において新しい物性の発現が期待されている。電子デバイスの分野においては、近年、直径2nm以下のいわゆる「量子ドット」と見なせる自己組織化した金ナノ粒子を用いて、「クーロンブロケイド現象」による「クーロン階段」の発現が観察されている(例えば、非特許文献1参照)。

【0003】

また、ゲル膜の加水分解を用いて半導体や金属のナノ粒子を分散させたガラスも、その大きな3次の非線形光学効果が期待されている(例えば、特許文献1参照)。特に、Au粒子をSiO2母相に分散させたナノコンポジット膜は、近接場記録材料として、その単純な記録ヘッド構造、機械的損傷の受けにくさ、より高速の記録速度等の優れた特性が期待されている(例えば、非特許文献2参照)。

【0004】

また、量子ドットに電子を注入することにより、その電子オービタルを変化させ、複合体素子の屈折率を任意に変化させる例がある。(例えば特許文献2)。

【非特許文献1】Advanced Power Technol.16(2),137-144(2005)

【非特許文献2】Proceedings of SPIE vol.5646(2005)555-562

【特許文献1】特開昭61-156007号公報

【特許文献2】特開2005-156922公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

これらの諸特性は、量子ドットであるナノ粒子の寸法の影響を強く受ける。特に、量子ドットと言われるナノ複合体においては、数nm、可能ならば2nm以下に直径を揃えることが好ましい。しかし、量子ドットの寸法を数nm以下に揃えることは非常に難しい。

【0006】

また、絶縁体マトリクスに多数分散させた量子ドット全てに同じ電荷を注入することは、クーロン反発により容易ではない。電位差を用いて無理に電子を注入するべく、素子に高電圧を負荷した場合には、素子そのものが破壊に至る危険性がある。

【0007】

本発明は、多数の小さな直径の量子ドットを、絶縁体と見なせるセラミックの複合体中に具備する金属とセラミックの複合体、これを用いた電子注入型屈折率変化素子、及びこれら製造方法に関する。

【課題を解決するための手段】

【0008】

本発明の第一は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料を含む酸化物第1相と、酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された酸化物第2相であって、前記金属粒子と同種の金属と、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料と、を含む酸化物第2相、を備えた金属とセラミックの複合体を提供する。

【0009】

このような金属とセラミックの複合体は、金属粒子への電子注入による屈折率の変化を利用する屈折率変化素子に用いることができる。この他にも、非線形導波回路、光スイッチ、リミッタ、あるいは光論理素子等に用いることができる。

【0010】

本発明の第二は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの成分を含む第1の材料と、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む第2の材料と、ZnO, In2O3または第1の材料とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つを含む第3の材料を用いて、ゲル膜を作製する工程と、ゲル膜を不活性雰囲気中で熱処理し、第1の材料の粒界に、第2の材料および前記第3の材料を析出させる工程と、第3の材料を酸化する工程とを備えた金属とセラミックの複合体の製造方法を提供する。

【0011】

本発明の第三は、SiO2, B2O3, Al2O3, Na2O, CaO及びSrOから選ばれた少なくとも1つの材料からなる酸化物第1相と、酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれた少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体を提供する。

【0012】

本発明の第四は、SiO2, B2O3, Al2O3, Na2O, CaO 及びSrOから選ばれた少なくとも1つの材料からなる酸化物第1相と、酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれた少なくとも1つの金属を含む金属粒子と、酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれた少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体に、電場付与、熱処理、または光照射のいずれか一つ、もしくは複数を組み合わせた処理を行う電子注入型屈折率変化素子の製造方法を提供する。

【発明の効果】

【0013】

本発明の金属とセラミックの複合体等によれば、酸化物第1相中に微小な金属粒子が存在することで顕著な寸法効果(「いわゆる量子サイズ効果」)を実現することが期待できる。また、本発明の金属とセラミックの複合体の製造方法等によれば、酸化物母相(第1相)の粒界に、微小な金属粒子と、これと同じ金属材料を含有した、第1相と異なる酸化物よりなる第3相を形成し、三者が一体化した金属とセラミックの複合体を提供することができる。

【発明を実施するための最良の形態】

【0014】

以下、図面を参照しながら本発明を実施するための形態について説明する。尚、実施の形態や実施例を通して共通する構成には同一の符号を付すものとし、重複する説明は省略する。また、参照する各図は発明の説明とその理解を促すための模式図であり、図面表示の便宜上、形状や寸法、寸法比等は実際の方法と異なる個所がある。以下の説明及び図面表示の内容は、適宜なわれる変更を排除するものではない。

【0015】

(第1の実施の形態)

本発明の第1の実施の形態に係る金属とセラミックの複合体について、図面を用いて説明する。

【0016】

図1は、本実施の形態の金属とセラミックの複合体の断面を示す模式図である。

【0017】

本実施形態による金属とセラミックの複合体は、酸化物第1相(母相)1と、金属粒子2、及び酸化物第2相3を含有する。図1からわかるように、金属粒子及び酸化物第2相は酸化物第1相の粒界に存在している。

【0018】

酸化物第1相は、SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料を含む。これらの材料は、少なくとも可視光に対して透明であることから、本実施の形態の金属とセラミックの複合体を光学材料として用いる際に好適である。セラミックスによる酸化物第1相は、一般に非晶質の形態をとる。本実施形態でも、非晶質を用いることができる。

【0019】

酸化物第1相は、SiO2のゲルあるいはガラスであることが好ましい。これらの材料は、光ファイバーに用いられるように減衰率が最も低い材料であり、また、金属とセラミックの複合体の製造の際に、金属アルコキシドとして安価に入手することができるためである。

【0020】

金属粒子は、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む。これらの金属は、電子の入りやすい量子ドットとして好適である。中でも、酸化しにくい所謂“貴な”金属あるいは酸化しても容易に還元できる材料(Au, Ag, Pt等)が望ましい。

【0021】

金属粒子としては、Auが好ましい。Auは、Ptについで最も酸化されにくい貴金属であり、かつ融点が比較的高い為に、粒子同士が凝集しにくい特性を有するからである。

【0022】

金属粒子はアモルファスであっても結晶であっても良い。

【0023】

金属粒子の平均直径は、数nm、可能ならば2nm以下に揃えることが望ましい。

【0024】

酸化物第2相は、ZnO, In2O3及び第1相と異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO,及びSrOの中から選ばれた少なくとも1つの材料を含んでいる。また、酸化物第2相は、さらに、金属粒子2と同じ金属材料を含む。酸化物第2相中の金属材料は第2相の酸化物に微細に析出あるいは固溶している。

【0025】

酸化物第2相は、金属とセラミックの複合体の光学材料への応用を考慮すると、少なくとも可視光に対して透明であることが望ましい。すなわち光の散乱を考えれば、酸化物相3に若干の着色があったとしても、そのサイズが100nm以下であるならば、可視光に対して散乱を起こすことがない。

【0026】

以上のような材料からなる金属とセラミックの複合体は無機材料として機能する。

【0027】

金属粒子2にAuを用いる場合は、酸化物第2相にZnOを用いるのが望ましい。これは、ZnがAuに対して広い固溶限を有していること、酸化物であるZnOもAuをある程度固溶できること等による。

【0028】

本実施の形態の金属とセラミックの複合体は、酸化物第1相の粒界に、金属粒子と、金属粒子と同じ金属を含有した酸化物第2相とが存在することで、量子ドット(金属粒子)が透明セラミックスと一体化した複合体を提供することが出来る。例えば、SiO2 / Au / ZnO系においては、2nm以下の非常に微細な量子ドットが絶縁体中に分散した複合体が出来る。

【0029】

このような透明な金属とセラミックの複合体は、例えば、屈折率変化素子として使用することができる。屈折率変化素子では、外部電場や光照射により金属からなる量子ドットに電子を注入することができ、1%を越える巨大屈折率を示す電子注入型屈折率変化素子を実現することが可能である。

【0030】

(第2の実施の形態)

本発明の第2の実施の形態では、金属とセラミックの複合体の製造方法について説明する。

【0031】

透明セラミックスマトリクスの出発原料としては、金属アルコキシドや、金属のアセチルアセトナート、酢酸塩、シュウ酸塩などのカルボン酸塩、硝酸塩や塩化物、オキシ塩化物などの金属無機化合物、微粒子酸化物などが挙げられる。

【0032】

M(OR)nの一般式で表せる金属アルコキシドを出発原料とする場合は、この一般式中の

Mは、Si, B, Al, Ti, Zr, Na, Ca, 及びSrの単一元素、あるいは複数元素であり、Rはメチル基、エチル基、プロピル基等のアルキル基であり、nは金属元素の酸化数とする。ORの一部がRであってもよい。

【0033】

このような金属アルコキシドをメタノール、エタノール等のアルコールに溶解し、混合溶液とする。金属アルコキシドの加水分解には水が必要になるので、水を加える必要がある。加水分解の触媒として塩酸、硫酸、硝酸、酢酸等の酸やアンモニア等のアルカリを加える。膜が収縮により破壊しやすい場合には、フォルムアミド、ジメチルフォルムアミド等の乾燥制御剤を添加する。

【0034】

第2相は、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれた少なくとも1つの金属を含む。また、第3相は、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料とを含む。

【0035】

第2相及び第3相の出発原料は塩化塩や硝酸塩、酢酸塩等の金属塩の有機溶液であることが好ましい。金属塩が水溶性であれば、水溶液でもよい。第2相及び第3相を金属に還元する為にホルマリン(HCHO)や水酸化硼素ナトリウム(NaBH4)等の還元剤を加えてもよい。このようにして作製した前駆体は必要に応じて室温から150℃で適当な時間放置し、加水分解および縮重合反応を進めてもよい。

【0036】

薄膜を形成する場合には、得られた前駆体を適当な時間反応させ粘度を調整した後にディップコーティングあるいはスピンコーティング等により基板に塗布する。基板としてはSi, GaAs等の半導体単結晶や多結晶、ガラス等を使用することができ、適切な基板を選択することで目的とする素子の形成が可能となる。塗布はローラー塗布法やドクターブレード法、ローラーコーティング法等でも良い。

【0037】

基板に塗布した前駆体を加熱することにより、第1相ゲルのガラス化および第2相・第3相の材料の第1相の粒界への析出が起こる。加熱温度は一般に200℃以上1200℃以下である。第2相及び第3相の凝集による粗大化を防ぐ為に200℃以上500℃以下で熱処理することが好ましい。第2相及び第3相の酸化を防ぐためにはAr, N2等の不活性雰囲気で行う。第2相及び第3相が酸化しなければ、大気中で熱処理してもよい。

【0038】

引き続き第2相を第3相へ均質に固溶させる為の熱処理を不活性雰囲気で行う。この熱処理により第2相を、酸化物第1相の粒界に析出した金属粒子とすることができる。第2相が希望とする直径になるよう熱処理温度・時間を選定する。材料系によっては、熱処理温度は前工程の前駆体加熱より高温で行ってもよい。

【0039】

さらに第3相を酸化し光学材料に適した透明材料とするための酸化を行う。この酸化により、酸化物第2相を形成することができる。この酸化は大気中でもよいが、用いる材料系の必要性に応じて酸素分圧をコントロールして行う場合もありうる。材料系によっては、熱処理温度は前工程よりも高温で行ってもよい。

【0040】

以上は、第1の実施形態に係る金属とセラミックの複合体をゾルゲル法により作成した例であるが、第1の実施形態の金属とセラミックの複合体は、スパッタ法やイオンプレーティング法により、製造することができる。

【0041】

(第3の実施の形態)

本実施の形態では、素子に高電圧を負荷することなく金属量子ドットに電荷を注入することが可能な金属とセラミックの複合体について説明する。

【0042】

図2は、本実施形態の金属とセラミックの複合体の断面模式図である。SiO2, B2O3, Al2O3, Na2O, CaO及びSrOの中から選ばれた少なくとも1つの材料からなる酸化物第1相1(透明セラミックスマトリックス)に、Au, Pt, Ag, Cu, Pu及びPbの中から選ばれた少なくとも1つの金属からなる金属粒子2(無機量子ドット)と、ZnO, TiO2及びWO3等から選ばれた少なくとも1つの成分からなる酸化物第2相3(電荷発生材)を分散させた金属とセラミックの複合体である。無機粒子ドット2と電荷発生材3は、透明セラミックスマトリックスの粒界において、可能な限り隣接して形成されている。これはキャリアの授受を円滑に行う為である。

【0043】

透明セラミックスマトリックスは、少なくとも可視光に対して透明であることが望ましい。マトリクスが最終形態として透明であることは、光学材料として用いるためには望ましい。また、透明セラミックスマトリックスが絶縁体であることが、量子ドットに注入した電子が量子ドットに留まり続ける為に好ましい。

【0044】

量子ドットの直径は、約2nm以下であることが望ましい。これは本実施の形態の金属とセラミックの複合体が量子ドットに電子を注入することにより、そのエネルギー準位を変化させることで発現する物理現象を利用するためである。あまりに多数の電子が存在する場合には、電荷注入の影響が相対的に低いものとなり、期待される物理現象が明瞭に発現されなくなる。

【0045】

電荷発生材としては、光を照射することによりキャリアを発生できる任意の材料を用いることが出来る。かかる材料としてZnO, TiO2, WO3の中から選ばれた少なくとも1つの材料からなる粒子を利用することが望ましい。またSeおよびSe合金(CdSe, CdSSe, AsSe)及びアモルファスシリコン等の無機光半導体なども挙げられる。これら電荷発生材は単独であっても2種類以上を使用しても良い。散乱等を起こさない為に、直径は50nm以下とすることが望ましい。

【0046】

この金属とセラミックの複合体に光を照射すると、電荷発生材3にキャリアが生成する。生成したキャリアは金属からなる量子ドット2へ移動する。このように高電位を負荷することなく、金属とセラミックの複合体内のほぼ全ての量子ドットにキャリアを注入することが可能となる。

【0047】

本実施形態の金属とセラミックの複合体を製造する方法は、真空蒸着法やスパッタリング法、CVD法などを用いることが可能である。キャリアの授受を円滑に行う為には、量子ドットと電荷発生材を隣接して配置させることが好ましい。その為には、所謂sol-gel法が最も適切な作製方法である。

【0048】

(第4の実施の形態)

本実施の形態では、第3の実施の形態による金属とセラミックの複合体について、脱トラップ処理することで、円滑なキャリア注入を可能とする電子注入型屈折率変化素子の製造方法について説明する。

【0049】

第3の実施の形態に係る金属とセラミックの複合体をsol-gel法で作製する場合には、マトリックスの重合や、量子ドットおよび電荷発生材を形成する為の原材料の分解等、化学反応を進める為に、熱処理が必須となる。この熱処理により複数の準位のトラップに熱キャリアが捕獲される現象が起こることが確認された。この場合、0Vに保持しても電流が流れるなど、コントロール不可能な複数の脱トラップが生じる。このために、先に述べたような光励起による量子ドットへの均一なキャリア注入を行うことが不可能になる。そこで、円滑な量子ドットへのキャリア注入を可能とする為の活性化処理が必要となる。初期化する為には、熱処理して作製した金属とセラミックの複合体を可能な限り完全に脱トラップ処理する。具体的には、電場や熱処理、あるいは光を金属とセラミックの複合体に単独あるいは複数組み合わせて脱トラップ処理を行う。

【0050】

透明セラミックスマトリクスの出発原料としては、金属アルコキシドや、金属のアセチルアセトナート、酢酸塩、シュウ酸塩などのカルボン酸塩、硝酸塩や塩化物、オキシ塩化物などの金属無機化合物、微粒子酸化物などが挙げられる。

【0051】

金属アルコキシドは、一般式M(OR)n (M=Si, B, Al, Ti, Zr, Na, Ca及びSrのうちの単一元素もしくは複数元素)で表される。この金属アルコキシドが最も簡単に金属−酸素の結合からなる重合体を生成することが出来る。Mは金属元素であり単一でも二金属でもよい。Rはメチル基、エチル基、プロピル基等のアルキル基であり、nは金属元素の酸化数である。ORの一部がRであってもよい。

【0052】

以下、金属アルコキシドを用いた金属とセラミックの複合体、電子注入型屈折率変化素子の製造方法について説明する。

【0053】

金属アルコキシドをメタノール、エタノール等の有機溶媒に溶解し混合溶液とする。金属アルコキシド以外の上記金属化合物を溶解する為には、エチレングリコールやエチレンオキシド、トリエタノールアミン、キシレン等も使われる。

【0054】

金属アルコキシドの加水分解には水が必要になる。量子ドットと電荷発生材の出発原料が水溶液系でない場合には、別途水を加える必要がある。加水分解の触媒として塩酸、硫酸、硝酸、酢酸等の酸やアンモニア等のアルカリを加えることもある。膜が収縮により破壊しやすい場合には、フォルムアミド、ジメチルフォルムアミド等の乾燥制御剤を添加する。

【0055】

量子ドットと電荷発生材の出発原料は、塩化塩や硝酸塩、酢酸塩等の金属塩を有機溶媒に溶解した溶液系であることが好ましい。金属塩が水溶性であれば、水溶液系でもよい。これは相溶性を利用して、量子ドットと電荷発生材をマトリクスではなく粒界に優先的に析出させる為である。量子ドットを金属に還元する為にホルマリン(HCHO)や水酸化硼素ナトリウム(NaBH4)等の還元剤を加えてもよい。

【0056】

このようにして作製した前駆体溶液は、必要に応じて室温から150℃で適当な時間維持し、加水分解および縮重合反応等の化学反応を進める。

【0057】

金属とセラミックの複合体膜を形成する場合には、適当な時間だけ反応させ粘度を調整した後にディップコーティングあるいはスピンコーティング等により、支持体となる基板に膜を塗布する。その他ローラー塗布法やドクターブレード法、ローラーコーティング法等でも良い。

【0058】

基板としてはSi, GaAs等の半導体単結晶や多結晶、ガラス等を使用することができ、適切な基板を選択することで目的とする素子の形成が可能となる。電極は支持体たる電極表面や、金属とセラミックの複合体の側面や支持体の対面等、素子として利用しやすい面に作製する。この時、金属とセラミックの複合体への光照射が確実に出来るような幾何学的条件を満たす必要がある。

【0059】

基板に塗布した前駆体を加熱することによりマトリクスとなるゲルのガラス化および量子ドットと電荷発生材の結晶粒界への析出が起こる。熱処理は一般に200℃〜1200℃で行うが、量子ドットと電荷発生材の凝集による粗大化を防ぐ為に500℃以下で熱処理することが好ましい。熱処理は、必要に応じてAr, N2等の不活性雰囲気で行うが、通常は大気中でよい。

【0060】

以上sol-gel法による作成例を述べたが、第3の実施形態において説明した透明な金属とセラミックの複合体を作製できればその方法は問わない。

【0061】

このようにして作製した金属とセラミックの複合体に対して、光キャリアを生成する為の光照射を行う前に、脱トラップ処理となる初期化処理を行う。この処理は、(1)電場、(2)熱処理、(3)光照射を単独あるいは複数組み合わせて行う。このような処理は、電流値が0Aに近い値となるまで行う。

【0062】

例えば、電場をかけながら焼成温度よりも低い温度まで加熱し、必要に応じてその温度保持し、電流が低い値でかつ変化が無くなるまで行う。あるいは、光を金属とセラミックの複合体にその電流が低い値でかつ変化が無くなるまで照射する。あるいはまた、コロナチャージで金属とセラミックの複合体表面に正または負の電荷を降らせ外部電場を形成し、かつ試料の下部より昇温することで、効率よい初期化が可能になる。

【0063】

上記のように初期化された金属とセラミックの複合体に光を照射することで、電荷発生材にキャリアが生成し、隣接する量子ドットに均一に電荷注入することが可能となる。

【0064】

このようにして電荷注入された金属とセラミックの複合体を、屈折率変化素子として使用することが出来る。量子ドットに電荷を注入することで、1%を越える巨大な屈折率を示す屈折率変化素子とすることが可能である。

【実施例】

【0065】

(実施例1)

本発明の第1及び第2の実施形態に係る実施例を説明する。

【0066】

第1相である透明母相の原料となるテトラエトキシシラン(以下、TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついで、HAuCl4・4H2Oをエタノールに溶解した溶液、ZnCl2をエタノールに溶解した溶液、および還元剤のホルマリンを添加し、室温で30分混合した。AuおよびZnの添加量は、最終的にAu:Zn=1:4(mol比)となるようにした。またAu量は最終的に0.5vol%となるようにした。比較材として、ZnCl2を添加せずその他は同じ組成の混合溶液を作製した。

【0067】

この混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き、試料の熱処理を行った。Arを2l/min.フローした横型電気炉を300℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、ArからAirにフローガスを切り替えた。Air流量はAr同様2l/min.とした。この状態で15min.保持したあと、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0068】

試料が室温に冷えた後、吸光光度分析を行った。結果を図3に示す。比較材の結果も併せて示す。比較材では矢印で示したように、530nm付近で表面プラズモンに起因する吸収ピークが認められるが、本実施例の試料には、このようなピークは認められなかった。Auが直径2nm以下になると530/nm付近での表面プラズモンに起因する吸収はなくなるといわれており、上記結果は、微小なAu粒子が形成できたことを示すと考えられる。

【0069】

また、試料のTEMによる断面組織観察も行ったところ、図1に模式的に示した組織が形成されていることが確認された。すなわち非晶質のSiO2 母相に、平均直径1.5nmの金粒子と、これに隣接して平均直径6nmのZnO粒子が観察された。

【0070】

(実施例2)

本発明の第1及び第2の実施形態に係る実施例を説明する。

【0071】

第1相である透明母相の原料となるTi(OC3H7)4,i-C3H7OH, 水、触媒のNH(CH2CH2OH)2を加え、室温で3時間混合した。

【0072】

この混合液に、AgNO3をi-C3H7OHに溶解した溶液、およびZn(NO3)2・6H2Oをエタノールに溶解した溶液を添加し、室温で30分混合した。AgおよびZnの添加量は、最終的にAg:Zn=2:3(mol比)となるようにした。またAg量は最終的に0.5vol%となるようにした。比較材として、Zn(NO3)2・6H2O を添加せずその他は本発明と同じ組成の混合溶液を作製した。

【0073】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き該試料の熱処理を行った。Arを2l/min.フローした横型電気炉を300℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、ArからAirにフローガスを切り替えた。Air流量はAr同様2l/min.とした。この状態で15min.保持したあと、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0074】

試料が室温に冷えた後、吸光光度分析を行った。比較材では表面プラズモンに起因する吸収ピークが580nmに認められるが、本実施例の試料には、このようなピークは認められなかった。

【0075】

(実施例3)

本発明の第3及び第4の実施の形態に係る実施例を説明する。

【0076】

透明マトリックスの原料となるテトラエトキシシラン(以下TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついでHAuCl4・4H2Oをエタノールに溶解した溶液およびZnCl2をエタノールに溶解した溶液を添加し、室温で30分混合した。Au量は最終的に1vol%となるようにした。比較材として、ZnCl2を添加せずその他は同じ組成の混合溶液を作製した。

【0077】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。塗布条件は1000rpm-30sであった。引き続き該試料の熱処理を行った。横型電気炉を300℃に維持し、石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、試料を電気炉から取り出した。同様の熱処理を比較材にも行った。

【0078】

この試料をTEMで断面組織観察した。図2に模式的に示した組織が形成されていることが確認された。すなわち非晶質のSiO2 マトリックスに、平均直径約1.5nmのAu粒子と、これに隣接して平均直径約5nmのZnO粒子が多数観察された。

【0079】

本実施例の試料および比較材に対して、初期化を行った。出力10mW/cm2の光源から波長700nmの光を照射した。かつ試料下部より200℃で加熱処理を行った。初期化処理は、電流の変化が無くなるまで行った。

【0080】

次に図6に示す構成で電気測定を行った。出力10mW/cm2の光源より白色光を本実施例の試料に照射したところ、3pA程度の光電流を生じたが、比較材では全く電流を検知することが無かった。

【0081】

(実施例4)

本発明の第3及び第4の実施形態に係る実施例を説明する。

【0082】

透明マトリックスの原料となるAl(OC3H7)4,i-C3H7OH, 水を加え、室温で2時間混合した。ついでAgNO3をi-C3H7OHに溶解した溶液および30% 硫酸チタン(IV)溶液を添加し、室温で1時間混合した。Ag量は最終的に3vol%となるようにした。

【0083】

本実施例の混合溶液をスピンコーターで、表面にITO電極を作製してある厚さ1mmのSiO2基板上に塗布した。電極が表に出るよう、溶液を一部除去した。引き続き該試料の焼成処理を行った。横型大気炉を400℃に維持し、ここに石英ボートに乗せた該試料を挿入した。試料を400℃で30分間保持した後、試料を電気炉から取り出した。試料は同条件で、2個作製した。さらに試料表面にAu蒸着を行い、対面電極を形成した。

【0084】

引き続き第4の実施の形態に記述した初期化処理を1試料に行った。その構成を図5に示す。100Vの電圧を3時間負荷し、電流値に変化が認められなくなるまで処理した。もう1試料は、初期化処理を行わなかった。

【0085】

引き続き図6に示す構成で電荷注入試験を行った。本実施例の試料は、光を照射しない場合には電流が検出されず、出力10mW/cm2の光源より白色光を照射することで、初めて5pA程度の電流が検出された。これに対して、初期化処理を行わなかった比較材では、光を照射しなくともサブμA オーダーの電流が流れ続けた。

【0086】

(実施例5)

透明マトリックスの原料となるテトラエトキシシラン(以下TEOSと記す)にエタノール、水、乾燥制御剤のジメチルフォルムアミドおよび触媒の塩酸を加え、室温で4時間混合した。ついでHAuCl4・4H2Oをエタノールに溶解した溶液およびZnCl2をエタノールに溶解した溶液を添加し、室温で30分混合した。Au量は最終的に3vol%となるようにした。比較材として、HAuCl4・4H2Oを添加せずその他は本実施例と同じ組成の混合溶液を作製した。

【0087】

本実施例の混合溶液および比較材混合液をスピンコーターで厚さ1mmのSiO2基板上に塗布した。引き続き該試料の熱処理を行った。横型電気炉を300℃に維持し、石英ボートに乗せた該試料を挿入した。試料を300℃で30分間保持した後、試料を電気炉から取り出した。同じ熱処理を比較材にも行った。

【0088】

本実施例および比較材に対して、まず電場による初期化を行った。コロナチャージャーで-6kV負荷し試料表面に外部電場を形成した。かつ試料下部より200℃で加熱処理を行った。初期化処理は、電流値に変化が無くなるまで行った。

【0089】

実施例および比較材に、出力10mW/cm2の光源を用いて白色光を照射した。引き続き、図5に示すような構成でR.T.〜200℃の範囲で熱刺激電流測定を行った。Au量子ドットを含む本発明の試料では最大7pA程の電流が検出されたが、比較材では全く電流を検知することが無かった。

【図面の簡単な説明】

【0090】

【図1】本発明の第1の実施形態に係るセラミック複合体の断面模式図

【図2】本発明の第3の実施形態に係るセラミック複合体の断面模式図

【図3】本発明の第1及び第2の実施形態に係る実施例1における吸光光度分析結果

【図4】本発明の第3及び第4の実施形態に係る実施例4の初期化処理概略図

【図5】本発明の第2、第3及び第4の実施形態に係る実施例4の電気測定の概略図

【符号の説明】

【0091】

1.SiO2(酸化物第1相)

2.Au粒子

3.ZnO(酸化物第2相)

【特許請求の範囲】

【請求項1】

SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの材料を含む酸化物第1相と、

前記酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれる少なくとも1つの金属を含む金属粒子と、

前記酸化物第1相の粒界に形成された酸化物第2相であって、前記金属粒子と同種の金属と、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの材料とを含む酸化物第2相と、を備えた金属とセラミックの複合体。

【請求項2】

前記酸化物第1相が、SiO2のゲルあるいはガラスであり、前記金属がAuであり、前記酸化物第2相がAuを含有したZnOである請求項1記載の金属とセラミックの複合体。

【請求項3】

前記金属粒子への電子注入による屈折率の変化を利用する、請求項1または2に記載の金属とセラミックの複合体を用いた電子注入型屈折率変化素子。

【請求項4】

SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの成分を含む第1の材料と、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれる少なくとも1つの金属を含む第2の材料と、ZnO, In2O3または第1の材料とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つを含む第3の材料を用いて、ゲル膜を作製する工程と、

前記ゲル膜を不活性雰囲気中で熱処理し、前記第1の材料の粒界に、前記第2の材料および前記第3の材料を析出させる工程と、

前記第3の材料を酸化する工程とを備えた金属とセラミックの複合体の製造方法。

【請求項5】

SiO2, B2O3, Al2O3, Na2O, CaO及びSrOから選ばれる少なくとも1つの材料からなる酸化物第1相と、

前記酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれる少なくとも1つの金属を含む金属粒子と、

前記酸化物第1相の粒界に形成された、ZnO, TiO2, WO3, Se, Se合金及びアモルファスSiから選ばれる少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体。

【請求項6】

前記金属粒子への電子注入による屈折率の変化を利用する、請求項5記載の金属とセラミックの複合体を用いた電子注入型屈折率変化素子。

【請求項7】

SiO2, B2O3, Al2O3, Na2O, CaO 及びSrOから選ばれる少なくとも1つの材料からなる酸化物第1相と、前記酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれる少なくとも1つの金属を含む金属粒子と、前記酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれる少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体に、電場付与、熱処理、および光照射のいずれか一つ、もしくは電場付与、熱処理、および光照射のなかの複数を組み合わせた処理を行う電子注入型屈折率変化素子の製造方法。

【請求項1】

SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの材料を含む酸化物第1相と、

前記酸化物第1相の粒界に形成された、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれる少なくとも1つの金属を含む金属粒子と、

前記酸化物第1相の粒界に形成された酸化物第2相であって、前記金属粒子と同種の金属と、ZnO, In2O3または前記酸化物第1相の成分とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの材料とを含む酸化物第2相と、を備えた金属とセラミックの複合体。

【請求項2】

前記酸化物第1相が、SiO2のゲルあるいはガラスであり、前記金属がAuであり、前記酸化物第2相がAuを含有したZnOである請求項1記載の金属とセラミックの複合体。

【請求項3】

前記金属粒子への電子注入による屈折率の変化を利用する、請求項1または2に記載の金属とセラミックの複合体を用いた電子注入型屈折率変化素子。

【請求項4】

SiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つの成分を含む第1の材料と、Au, Ag, Cu, Pt, Pb及びPdの中から選ばれる少なくとも1つの金属を含む第2の材料と、ZnO, In2O3または第1の材料とは異なるSiO2, B2O3, Al2O3, TiO2, ZrO2, Na2O, CaO及びSrOの中から選ばれる少なくとも1つを含む第3の材料を用いて、ゲル膜を作製する工程と、

前記ゲル膜を不活性雰囲気中で熱処理し、前記第1の材料の粒界に、前記第2の材料および前記第3の材料を析出させる工程と、

前記第3の材料を酸化する工程とを備えた金属とセラミックの複合体の製造方法。

【請求項5】

SiO2, B2O3, Al2O3, Na2O, CaO及びSrOから選ばれる少なくとも1つの材料からなる酸化物第1相と、

前記酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれる少なくとも1つの金属を含む金属粒子と、

前記酸化物第1相の粒界に形成された、ZnO, TiO2, WO3, Se, Se合金及びアモルファスSiから選ばれる少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体。

【請求項6】

前記金属粒子への電子注入による屈折率の変化を利用する、請求項5記載の金属とセラミックの複合体を用いた電子注入型屈折率変化素子。

【請求項7】

SiO2, B2O3, Al2O3, Na2O, CaO 及びSrOから選ばれる少なくとも1つの材料からなる酸化物第1相と、前記酸化物第1相の粒界に形成された、Au, Pt, Ag, Cu, Pu及びPbから選ばれる少なくとも1つの金属を含む金属粒子と、前記酸化物第1相の粒界に形成された、ZnO, TiO2及びWO3から選ばれる少なくとも1つの材料を含む酸化物第2相とを具備する金属とセラミックの複合体に、電場付与、熱処理、および光照射のいずれか一つ、もしくは電場付与、熱処理、および光照射のなかの複数を組み合わせた処理を行う電子注入型屈折率変化素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−269599(P2007−269599A)

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願番号】特願2006−100042(P2006−100042)

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成19年10月18日(2007.10.18)

【国際特許分類】

【出願日】平成18年3月31日(2006.3.31)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]