金属とSiO2の混合膜の成膜方法及びその成膜装置

【課題】金属とSiO2の混合膜を高速かつ安定してスパッタリングで形成可能な成膜方法及び成膜装置を提供する。

【解決手段】本発明は、金属とSiO2の混合膜の成膜方法であって、複数の成膜領域に分割した真空処理槽2内において、複数の成膜領域のうち第一成膜領域7にTaターゲット13a、13bを配置するとともに、第二成膜領域11にSiターゲット16a、16bを配置し、基板5を支持した状態で回転可能な回転支持ドラム3を、その回転に伴い基板5が第一及び第二成膜領域7、11を通過するように設け、第一成膜領域7においてスパッタリングを行い基板5上にTa膜を形成し、第二成膜領域11においてスパッタリング及び酸化を行い基板5上にSiO2膜を形成する工程を、回転支持ドラム3を回転しつつ連続的に繰り返し行う。

【解決手段】本発明は、金属とSiO2の混合膜の成膜方法であって、複数の成膜領域に分割した真空処理槽2内において、複数の成膜領域のうち第一成膜領域7にTaターゲット13a、13bを配置するとともに、第二成膜領域11にSiターゲット16a、16bを配置し、基板5を支持した状態で回転可能な回転支持ドラム3を、その回転に伴い基板5が第一及び第二成膜領域7、11を通過するように設け、第一成膜領域7においてスパッタリングを行い基板5上にTa膜を形成し、第二成膜領域11においてスパッタリング及び酸化を行い基板5上にSiO2膜を形成する工程を、回転支持ドラム3を回転しつつ連続的に繰り返し行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、基板上に薄膜抵抗体膜を形成する技術に関し、特に、基板上に金属とSiO2の混合膜を形成する成膜方法及びその成膜装置に関する。

【背景技術】

【0002】

従来、感熱記録素子のサーマルヘッドや、実装部品の抵抗膜として使用されている薄膜抵抗体には、NiCr、Taなどの高抵抗金属、TaNなどの窒化物、Ta−SiO2などのサーメット材料が使用されている。

特に、サーメット材料は体積抵抗率が高いため、高精細形状での高抵抗素子や発熱体の形成が可能である。

【0003】

薄膜抵抗体に使用されるサーメット材料としては、Ta−SiO2のほか、Cr−SiO2、Nb−SiO2などがあり、これらは一般的に、金属とSiO2の焼結体からなるターゲットを使用したスパッタリングによって成膜されている。

【0004】

ここで、スパッタリングは、一般的に高速かつ安定な成膜が可能で、大型基板での膜厚、膜質分布の確保に有利であるが、Ta−SiO2をはじめとする焼結体ターゲットを用いたスパッタリングにおいては、現状、マグネットを使用しないRF(高周波)スパッタリングによって行われており、例えば直流マグネトロンスパッタリングや高周波マグネトロンスパッタリングによる方法は用いられていない。

【0005】

すなわち、直流マグネトロンスパッタリングは、一般的な金属ターゲットを用いたスパッタリングでは高速かつ安定な成膜が可能であるが、ターゲットとしてSiO2等の誘電体を用いると、放電時の電荷蓄積により異常放電が発生してしまう。

【0006】

また、高周波マグネトロンスパッタリングは、SiO2等の誘電体の成膜が可能であるが、金属とSiO2の焼結体ターゲットにおいては、エロージョン部に高い電流密度が加わることで、低い抵抗の金属リッチの部分にプラズマが集中することから、安定したグロー放電を維持することができない。

【0007】

そこで、従来、金属とSiO2の焼結体をターゲットとしてスパッタリングを行うにあたっては、マグネットを用いない高周波スパッタリングによる方法が採用されている(例えば、特許文献1参照)。

【0008】

図10(a)は、従来の薄膜抵抗体の成膜に使用されるマグネットを使用しない高周波スパッタ装置の概略構成平面図、図10(b)は、同高周波スパッタ装置の概略構成正面図である。

【0009】

図10(a)(b)に示すように、この高周波スパッタ装置100は、それぞれ図示しない真空排気系に接続された仕込室101とスパッタ室102と取出室103を有し、各室内を基板104を保持した搬送キャリア105が移動できるように構成されている。

スパッタ室102には、アルゴンガス導入系106が接続されアルゴンガスを導入するようになっている。

【0010】

スパッタ室102内にはスパッタカソード108とターゲット109が配置されている。そして、このスパッタカソード108に対し、図示しない整合回路を有する高周波電源107から高周波電力を印加してスパッタ放電を行い、搬送キャリア105に保持された基板104をターゲット109に対向して通過させることで、基板104上にターゲット109の構成材料からなるスパッタ膜が成膜される。

【0011】

しかし、このようなマグネットを使用しない高周波スパッタにおいては、マグネトロンスパッタと比較して成膜速度が著しく遅く、また、基板104の搬送に伴いプラズマ密度が変動してしまうため膜組成、比抵抗の変動が発生し、高速かつ安定な成膜を行うのは困難であるという問題があった。

【0012】

ここで、図10の高周波スパッタ装置100内において、組成比Ta−SiO2(50mol%)ターゲットからなるスパッタ膜を基板104上に形成し、このスパッタ膜の膜厚分布と膜抵抗値分布の測定した結果を図11(a)(b)に示す。

【0013】

図11(a)は、スパッタ膜の膜厚分布を示し、また、図11(b)は、スパッタ膜のシート抵抗値分布を示している。

図11(a)(b)に示すように、従来技術では、基板104の搬送方向に関し、比較的均一な膜厚分布であるにもかかわらず、搬送方向の前部と後部においてシート抵抗値の低下が確認されている。

【0014】

このような搬送方向のシート抵抗値分布を改善する従来技術としては、搬送キャリア105がスパッタ室102を通過する過程において、基板104の前部および後部の成膜中に、基板104の搬送速度を速くしたり、スパッタパワーを低下させることで、膜厚を薄くし、これにより膜組成や比抵抗を調整することなくシート抵抗の均一性を確保することが行われている。

【0015】

しかし、このような方法は、複雑なプログラミングが必要であり、さらに膜組成や比抵抗は、このほかにもアルゴンガスの圧力や残留不純物ガスレベルの変動により顕著に変化するため、再現性よく常に均一な面抵抗、および面抵抗分布を確保することは困難であるという問題があった。

【特許文献1】特開平07−258841号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、このような従来の技術の課題を解決するためになされたもので、金属とSiO2の混合膜を高速かつ安定してスパッタリングで形成可能な成膜方法及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するためになされた請求項1記載の発明は、金属とSiO2の混合膜の成膜方法であって、複数の成膜領域に分割した真空処理槽内において、前記複数の成膜領域のうち第一成膜領域に金属膜用ターゲットを配置するとともに、第二成膜領域にSiO2膜用ターゲットを配置し、成膜対象物を支持した状態で回転可能な回転支持機構を、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように設け、前記第一成膜領域においてマグネトロンスパッタリングを行い前記成膜対象物上に金属膜を形成し、前記第二成膜領域においてマグネトロンスパッタリングを含む処理を行い前記成膜対象物上にSiO2膜を形成する工程を、前記回転支持機構を回転しつつ連続的に繰り返し行う工程を有するものである。

請求項2記載の発明は、請求項1記載の発明において、前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成した後、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するものである。

請求項3記載の発明は、請求項1記載の発明において、Siターゲットを用い、前記第二成膜領域に酸素を含む反応ガスを導入して反応性スパッタリングにより前記成膜対象物上にSiO2膜を形成するものである。

請求項4記載の発明は、請求項1記載の発明において、SiO2ターゲットを用い、前記第二成膜領域に設けられたカソード電極に高周波電力を印加することにより前記成膜対象物上にSiO2膜を形成するものである。

請求項5記載の発明は、請求項2又は3のいずれか1項記載の発明において、前記第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行うものである。

請求項6記載の発明は、請求項1乃至5のいずれか1項記載の発明において、前記金属として、Ta、Nb、V、Cr、Mo、W、Zr、Ti、Hf、Feの遷移金属のうちから選択された少なくとも1つの元素を用いるものである。

請求項7記載の発明は、請求項1乃至6のいずれか1項記載の発明を実施するための成膜装置であって、複数の成膜領域に分割され、マグネトロンスパッタリングによって成膜対象物上に金属膜を形成する第一成膜領域と、マグネトロンスパッタリングを含む処理によって前記成膜対象物上にSiO2膜を形成する第二成膜領域とを有する真空処理槽と、前記真空処理槽内に設けられ、前記成膜対象物を支持した状態で回転可能で、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように構成された回転支持機構と、前記回転支持機構を回転させつつ前記成膜対象物上に金属とSiO2の混合膜を形成するように構成されている成膜装置である。

請求項8記載の発明は、請求項7記載の発明において、前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成する一方で、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するように構成されているものである。

請求項9記載の発明は、請求項7又は8のいずれか1項記載の発明において、前記真空槽内に、前記成膜対象物を加熱する加熱領域と、スパッタリングによって前記成膜対象物上に金属膜を形成する第三成膜領域を更に備え、前記回転支持機構が、その回転に伴い前記第三成膜領域を通過するように構成されているものである。

請求項10記載の発明は、請求項7乃至9のいずれか1項記載の成膜装置と、前記成膜装置の真空処理槽と真空搬送槽を介して接続された仕込取出槽とを備え、前記成膜装置が、前記真空処理槽内において前記成膜対象物を着脱自在に支持する回転支持機構を有し、当該真空処理槽と前記仕込取出槽との間において前記成膜対象物を受け渡しするように構成されている成膜システムである。

請求項11記載の発明は、請求項10記載の発明において、前記仕込取出槽内に前記成膜対象物を加熱するためのヒーターが設けられているものである。

【0018】

本発明の場合、回転支持機構を回転しつつ、第一成膜領域を通過する際にマグネトロンスパッタリングを行い成膜対象物上に金属膜を形成し、第二成膜領域においてマグネトロンスパッタリングを含む処理を行い成膜対象物上にSiO2膜を形成し、これらの工程を連続的に繰り返して金属とSiO2の混合膜を形成することから、従来の金属とSiO2の焼成体をターゲットとして用い、マグネット不使用の高周波スパッタリングを行う場合に比べて成膜時間を短縮化することができる。

【0019】

また、本発明では、ターゲット上のプラズマ密度分布はマグネットによる磁場分布に依存し、これにより基板搬送による電位の変化の影響を受けにくいため、形成された混合膜におけるシート抵抗の均一化が可能になる。

【0020】

さらに、本発明の場合、独立した複数の成膜領域内において、それぞれ独立した金属ターゲット及びSiO2形成用ターゲットを用いてスパッタリングを行うことから、混合膜中における金属とSiO2の組成比を任意に制御して、所望の抵抗値分布を有する混合膜を成膜することができる。

【0021】

本発明において、第二成膜領域がスパッタリング領域と酸化領域に分割され、スパッタリング領域においてSiターゲットを用いて成膜対象物上にSi膜を形成した後、酸化領域において酸素プラズマによる酸化反応によってSi膜を酸化して成膜対象物上にSiO2膜を形成するようにすれば、スパッタリングの際に酸化反応を生じさせることなく、成膜レートを向上させることができる。

【0022】

本発明において、第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行うようにすれば、Siターゲット表面に形成されるSi酸化物の電荷蓄積を電圧の極性反転により補償することで、アーキングやスプラッシュを抑制することができるというメリットがある。

一方、本発明の成膜装置又は成膜システムによれば、上述した金属とSiO2の混合膜を成膜対象物上に効率良く形成可能な成膜装置を提供することができる。

【発明の効果】

【0023】

本発明によれば、金属とSiO2の混合膜を高速かつ安定してスパッタリングで形成することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して詳細に説明する。

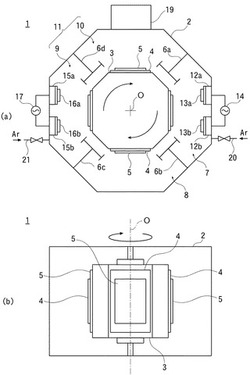

図1(a)は、本発明の成膜装置の実施の形態を示す正面図であり、図1(b)は、本発明の成膜装置の実施の形態を示す平面図である。

図1(a)(b)に示すように、本実施の形態の成膜装置1は、図示しない真空排気系に接続された例えば多角形筒状の真空処理槽2を有している。

【0025】

真空処理槽2内の中心部分には、例えば多角形筒状の回転支持ドラム(回転支持機構)3が真空処理槽2に対して同心状に設けられている。この回転支持ドラム3は、その回転軸Oを中心として例えば時計回りに回転するように構成されている。

【0026】

回転支持ドラム3の側面部には、成膜対象物である基板5を保持する複数の基板ホルダ4が着脱自在に支持されるようになっている。

真空処理槽2内には4つの仕切板6a〜6dが設けられ、これらの仕切板6a〜6dによって、真空処理槽2内における回転支持ドラム3の周囲の空間が4つの領域に分割されている。

【0027】

本実施の形態の場合、これら4つの領域は、Ta膜を形成するための第一成膜領域7と、予備領域8と、Si膜を形成するためのSi膜形成領域9と、Si膜を酸化するための酸化領域10とによって構成され、これらの領域はこの順番で時計回りに隣接配置され、さらに、第一成膜領域7と酸化領域10とは互いに隣接して配置されている。

そして、本実施の形態では、互いに隣接するSi膜形成領域9及び酸化領域10によって、第二成膜領域11を構成している。

【0028】

真空槽の第一成膜領域7内には、回転支持ドラム3の側面部に支持されて通過する基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード12a、12bが設けられている。

スパッタカソード12a、12bには、金属ターゲットであるTaターゲット13a、13bがそれぞれ取り付けられている。

【0029】

スパッタカソード12a、12bは、第一交流電源14が接続されており、この第一交流電源14からスパッタカソード12a、12bを介してTaターゲット13a、13bに交流電圧を印加するように構成されている。

【0030】

本発明の場合、金属ターゲットとしては、Taターゲットの他に、Nb、V、Cr、Mo、W、Zr、Ti、Hf又はFeの遷移金属から選択された少なくとも1種の金属からなるターゲットを用いることができる。

また、真空処理槽2の第一成膜領域7はアルゴンガス導入系20が接続されており、スパッタリングの際に第一成膜領域7内にアルゴンガスを導入するようになっている。

【0031】

一方、真空処理槽2のSi膜成膜領域9内には、回転支持ドラム3の側面部に支持されて通過する基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード15a、15bが設けられている。

スパッタカソード15a、15bには、Siターゲット16a、16bがそれぞれ取り付けられている。

【0032】

スパッタカソード15a、15bは、第二交流電源17が接続されており、この第二交流電源17からスパッタカソード15a、15bを介してSiターゲット16a、16bに交流電圧を印加するように構成されている。

また、Si膜成膜領域9はアルゴンガス導入系21が接続されており、スパッタリングの際にSi膜成膜領域9内にアルゴンガスを導入するようになっている。

【0033】

真空処理槽2の酸化領域10には、通過する基板ホルダ4と対向する位置に酸化源19が設けられており、成膜時に、酸素プラズマを発生して、酸化領域10内において酸素プラズマ放電を行うようになっている。

なお、回転支持ドラム3の側面部の周囲には、プレスパッタ時の遮蔽を行うためのシャッタ(図示せず)が設けられている。

【0034】

このような構成を有する本実施の形態の成膜装置1を用いて基板5上にTaとSiO2の混合膜の成膜を行うには、まず、真空処理槽2内を所定の圧力になるまで真空排気する。

【0035】

その後、アルゴンガス導入系20から第一成膜領域7にアルゴンガスを導入して所定の圧力にするとともに、アルゴンガス導入系21からSi膜成膜領域9にアルゴンガスを導入して所定の圧力にする。

【0036】

次に、回転支持ドラム3を時計回り方向に所定の速度で回転させ、シャッタを閉じた状態で、Taターゲット13a、13b及びSiターゲット16a、16bに交流電圧を印加してプレスパッタリングを行うとともに、酸化領域10内において酸素プラズマ放電を行う。

【0037】

そして、回転支持ドラム3の回転を維持した状態で、シャッタを開放することにより、第一成膜領域7を通過する基板5上にスパッタリングによって1原子程度のTa薄膜を成膜する。

そして、Si成膜領域9において、通過する基板5上にスパッタリングによって1原子程度のSi薄膜を成膜する。

【0038】

本発明の場合、回転支持ドラム3の回転数は、特に限定されるものではないが、1回転あたり1原子程度の薄膜を形成し、かつ、ある程度の生産性を確保する観点からは、毎分50〜200回転とすることが好ましい。

【0039】

また、第二交流電源17から印加する交流電圧の周波数は、特に限定されるものではないが、極性反転による電荷蓄積補償の観点からは、20〜100kHzとすることが好ましい。

さらに、酸化領域10において、通過する基板5上のSi膜を酸素プラズマにより酸化してSiO2膜とする。

その後、回転支持ドラム3を回転させながら上述した各工程を繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0040】

以上述べたように本実施の形態によれば、回転支持ドラム3を回転しつつ、第一成膜領域7を通過する際にマグネトロンスパッタリングを行い基板5上にTa膜を形成し、第二成膜領域11においてSiマグネトロンスパッタリング及び酸化を行い基板5上にSiO2膜を形成し、これらの工程を連続的に繰り返してTaとSiO2の混合膜を形成することから、従来の金属とSiO2の焼結体をターゲットとして用い、マグネット不使用の高周波スパッタリングを行う場合に比べて成膜時間を短縮化することができる。

【0041】

また、本実施の形態によれば、ターゲット上のプラズマ密度分布はマグネットによる磁場分布に依存し、これにより基板搬送による電位の変化の影響を受けにくいため、複雑な制御を行うことなく容易にシート抵抗の均一化が可能になる。

【0042】

さらに、本実施の形態の場合、独立した第一及び第二成膜領域7、11内において、それぞれ独立したTa及びSiO2形成用のターゲット(本実施の形態の場合はTaターゲット13a、13b及びSiターゲット16a、16b)を用いてスパッタリングを行うことから、混合膜中におけるTaとSiO2の組成比を任意に制御して、所望の抵抗値分布を有する混合膜を成膜することができる。

【0043】

しかも、本実施の形態では、第二成膜領域11がSi膜成膜領域9と酸化領域10に分割され、Si膜成膜領域9においてSiターゲット16a、16bを用いて基板5上にSi膜を形成した後、酸化領域10において酸素プラズマによる酸化反応によってSi膜を酸化して基板5上にSiO2膜を形成することから、スパッタリングの際に酸化反応を生じさせることなく、成膜レートを向上させることができる。また、Ta膜上にSi膜を形成した後にSi膜の酸化を行うので、Ta膜が酸化されにくく、膜質の向上を図ることができる。

【0044】

なお、上記実施の形態では、交流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うようにしたが、パルス印加の直流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うことも可能である。

また、同様に、Taターゲット13a、13bについても、パルス印加の直流マグネトロン方式によってスパッタリングを行うことが可能である。

【0045】

図2は、本発明の成膜装置の他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図2に示すように、本実施の形態の成膜装置1Aは、上述した成膜装置1と同様の第一成膜領域7とSi膜成膜領域9と酸化領域10を有し、さらに、真空処理槽2の上記予備領域8に対応する領域に仕切板6eを設けることにより、加熱領域21と第三成膜領域22とに分割したものである。

【0046】

ここで、加熱領域21及び第三成膜領域22は、この順番で時計回りに配置され、これにより、第一成膜領域7と加熱領域21、加熱領域21と第三成膜領域22、第三成膜領域22とSi膜成膜領域9が、それぞれ互いに隣接して配置されるようになっている。

【0047】

本実施の形態の場合、加熱領域21内には、ヒーター23が設けられている。また、第三成膜領域22内のこの領域を通過する基板ホルダ4と対向する位置には、直流マグネトロン方式のスパッタカソード24が設けられ、このスパッタカソード24には、Alターゲット25が取り付けられている。

【0048】

このスパッタカソード24には、直流電源26が接続されており、これにより、スパッタカソード24を介してAlターゲット25に所定の電圧を印加するように構成されている。

【0049】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって、基板5上にTaとSiO2の混合膜を成膜した後、加熱領域21においてヒーター23の加熱によって基板5上のTaとSiO2の混合膜を所定の温度(例えば500℃)でアニール処理を行い、さらに、第三成膜領域22において、直流電源26からAlターゲット25に直流電圧を印加してスパッタリングを行うことにより、基板5上のTaとSiO2の混合膜の上にAl電極膜を形成する。なお、これら各処理は、大気に開放せず、回転支持ドラム3を回転させたまま行う。

【0050】

本実施の形態によれば、真空排気された真空処理槽2内でTaとSiO2の混合膜を成膜した後、連続してこの混合膜をアニール処理し、そしてこの混合膜の上にAl電極膜を形成することができるので、大気に開放することなく連続してTaとSiO2の混合膜上に効率良くAl電極膜を形成することができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0051】

図3は、本発明の成膜装置のさらに他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図3に示すように、本実施の形態の成膜装置1Bでは、酸化源19が設けられておらず、第二成膜領域11であるSiO2成膜領域9Bに反応ガス導入系21Bが接続されている。そして、この反応ガス導入系21Bを介してアルゴンガスと酸素ガスを含む反応ガスをSiO2成膜領域9B内に導入するように構成されている。

【0052】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって第一成膜領域7において基板5上にTa薄膜を成膜した後、SiO2成膜領域9Bにおいて、反応性スパッタリングを行い、通過する基板5上にSiO2薄膜を成膜する。

そして、回転支持ドラム3を回転させながら各工程を連続的に繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0053】

このような構成を有する本実施の形態によれば、上記実施の形態と同様の効果に加え、装置構成をコンパクトにすることができるというメリットがある。

なお、本実施の形態においても、パルス印加の直流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うことが可能である。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0054】

図4は、本発明の成膜装置のさらに他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の成膜装置1Cでは、第二成膜領域11であるSiO2成膜領域9Cの基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード15cが設けられており、このスパッタカソード15cに、高周波電源17Cから高周波電力を印加するように構成されている。

【0055】

スパッタカソード15cには、SiO2ターゲット16cが取り付けられ、また、SiO2成膜領域9Cには、アルゴンガス導入系21を介してアルゴンガスを導入するようになっている。

【0056】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって第一成膜領域7において基板5上にTa薄膜を成膜した後、SiO2成膜領域9Cにおいて、高周波スパッタリングを行い、通過する基板5上にSiO2薄膜を成膜する。

そして、回転支持ドラム3を回転させながら各工程を連続的に繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0057】

このような構成を有する本実施の形態によっても、上記実施の形態と同様のTaとSiO2の混合膜を形成することができる。なお、本発明の場合、独立した金属ターゲットとSiO2形成用ターゲットを用いており、金属とSiO2の焼結体ターゲットを用いていないので、安定したグロー放電を維持することができる。

【0058】

なお、本実施の形態においては、ターゲットとして、Siターゲットを用い、アルゴンガスと酸素ガスを含む反応ガスをSiO2成膜領域9Cに導入して反応性スパッタリングを行うことも可能である。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0059】

図5は、本発明の成膜装置を用いた成膜システムの実施の形態を示す平面図、図6は、図5のA−A線断面図、図7は、図5のB−B線断面図である。以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

【0060】

図5に示すように、本実施の形態の成膜システム27は、上述した構成の成膜装置1Dを用いて構成されるロードロック方式のシステムで、それぞれ図示しない真空排気系に接続された仕込取出槽28と搬送槽29とを有している。

ここで、仕込取出槽28と搬送槽29は、バルブ31を介して連結され、また搬送槽29と成膜装置1Dのスパッタ槽30は、バルブ32を介して連結されている。

【0061】

図6に示すように、本実施の形態の成膜装置1Dは、図1に示す成膜装置1の予備領域に対応する第三成膜領域8Dを有し、この第三成膜領域8Dに、図2に示す成膜装置1Aと同様のスパッタカソード24が設けられ、このスパッタカソード24には、Alターゲット25が取り付けられている。

【0062】

このスパッタカソード24は、直流電源26が接続されており、これにより、スパッタカソード24を介してAlターゲット25に所定の電圧を印加するように構成されている。

【0063】

図7に示すように、仕込取出槽28の内部には、カセット33が収容されるようになっている。

このカセット33は、基板5を保持した複数の基板ホルダ4を支持部材40によって支持するように構成されている。そして、仕込取出槽28内において、ヒーター41によって各基板5を加熱するようになっている。

【0064】

搬送槽29の内部には、搬送ロボット34が設けられている。この搬送ロボット34は、仕込取出槽28とスパッタ槽30との間において基板ホルダ4の受け渡しを行うように構成されている。

【0065】

本実施の形態の成膜システム27においては、まず、スパッタ槽30内において、回転支持ドラム3に支持された基板5上に、上述した工程により、TaとSiO2の混合膜の成膜を行う。

【0066】

次に、搬送ロボット34を用いてスパッタ槽30内の回転支持ドラム3から基板ホルダ4を取り外し、搬送槽29を介して仕込取出槽28内に搬送してカセット33内の支持部材40に支持させる。

そして、仕込取出槽28内において、ヒーター41により基板5を例えば500℃で加熱してアニール処理を行う。

【0067】

その後、搬送ロボット34を用いて基板ホルダ4を仕込取出槽28から回収し、搬送槽29を介してスパッタ槽30内に搬送して回転支持ドラム3の側面部に取り付ける。

そして、第三成膜領域22において、直流電源26からAlターゲット24に直流電圧を印加してスパッタリングを行うことにより、基板5上のTaとSiO2の混合膜の上にAl電極膜を形成する。

【0068】

このような構成を有する本実施の形態によれば、TaとSiO2の混合膜の成膜、アニール処理及びAl電極膜の形成を、大気に開放することなく連続して効率的に行うことができる。

【0069】

特に、本実施の形態によれば、仕込取出槽28とスパッタ槽30の雰囲気を独立して制御することができることから、各槽における処理を中断することなく連続して仕込取出工程及び成膜工程を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0070】

なお、本発明は上述した実施の形態には限られず、種々の変更を行うことができる。

例えば、回転支持機構として、上記実施の形態のようなドラム状のものの他、円板状のものを用いることも可能である。

ただし、円板状のものでは、外周と内周との分布調整が必要となるため、上記実施の形態のようにドラム状のものを用いることが好ましい。

【実施例】

【0071】

図1に示す成膜装置を用い、回転支持ドラムを回転させつつ、TaのスパッタリングとSiのスパッタリングと酸素プラズマによる酸化を行い、基板上に膜厚1000オングストロームのTaとSiO2の混合膜を形成した。

【0072】

図8は、SiO2のスパッタパワーを5.0kWに固定した場合のTaのスパッタパワーとTaとSiO2の混合膜の比抵抗の関係を示すものである。

図8から、Taのスパッタパワーの増加とともにTaとSiO2の混合膜の比抵抗は低下し、Taのスパッタパワーが5kWの時にTaとSiO2の混合膜の比抵抗は10000μΩcmにまで低下することが分かった。

このことは、TaとSiO2の混合膜中のTaの含有量をTaのスパッタパワーにより制御できることを示している。

【0073】

図9は、本実施例によって形成したTaとSiO2の混合膜のオージェ電子分光による膜深さ方向の組成分布の測定結果を示すものである。

図9から、本実施例によって形成したTaとSiO2の混合膜の膜中には、TaとSiとOが一定の組成比で存在することが確かめられた。

【図面の簡単な説明】

【0074】

【図1】(a):本発明の成膜装置の実施の形態を示す正面図 (b):同成膜装置の平面図

【図2】本発明の成膜装置の他の実施の形態を示す正面図

【図3】本発明の成膜装置のさらに他の実施の形態を示す正面図

【図4】本発明の成膜装置のさらに他の実施の形態を示す正面図

【図5】本発明の成膜システムの実施の形態を示す平面図

【図6】図5のA−A線断面図

【図7】図5のB−B線断面図

【図8】実施例におけるTaのスパッタパワーとTaとSiO2の混合膜の比抵抗の関係を示すグラフ

【図9】実施例におけるTaとSiO2の混合膜のオージェ電子分光による膜深さ方向の組成分布の測定結果を示すグラフ

【図10】(a):従来の薄膜抵抗体の成膜に使用されるマグネット不使用の高周波スパッタ装置の平面図 (b):従来の薄膜抵抗体の成膜に使用されるマグネット不使用の高周波スパッタ装置の正面図

【図11】(a):従来の高周波スパッタ装置を用いて形成したスパッタ膜の膜厚分布を示すグラフ (b):従来の高周波スパッタ装置を用いて形成したスパッタ膜の膜抵抗値分布を示すグラフ

【符号の説明】

【0075】

1…成膜装置 2…真空処理槽 3…回転支持ドラム(回転支持機構) 4…基板ホルダ 5…基板(成膜対象物) 7…第一成膜領域 8…予備領域 9…Si膜形成領域 10…酸化領域 11…第二成膜領域 12a、12b…スパッタカソード 13a、13b…Taターゲット 15a、15b…スパッタカソード 16a、16b…Siターゲット 19…酸化源

【技術分野】

【0001】

本発明は、基板上に薄膜抵抗体膜を形成する技術に関し、特に、基板上に金属とSiO2の混合膜を形成する成膜方法及びその成膜装置に関する。

【背景技術】

【0002】

従来、感熱記録素子のサーマルヘッドや、実装部品の抵抗膜として使用されている薄膜抵抗体には、NiCr、Taなどの高抵抗金属、TaNなどの窒化物、Ta−SiO2などのサーメット材料が使用されている。

特に、サーメット材料は体積抵抗率が高いため、高精細形状での高抵抗素子や発熱体の形成が可能である。

【0003】

薄膜抵抗体に使用されるサーメット材料としては、Ta−SiO2のほか、Cr−SiO2、Nb−SiO2などがあり、これらは一般的に、金属とSiO2の焼結体からなるターゲットを使用したスパッタリングによって成膜されている。

【0004】

ここで、スパッタリングは、一般的に高速かつ安定な成膜が可能で、大型基板での膜厚、膜質分布の確保に有利であるが、Ta−SiO2をはじめとする焼結体ターゲットを用いたスパッタリングにおいては、現状、マグネットを使用しないRF(高周波)スパッタリングによって行われており、例えば直流マグネトロンスパッタリングや高周波マグネトロンスパッタリングによる方法は用いられていない。

【0005】

すなわち、直流マグネトロンスパッタリングは、一般的な金属ターゲットを用いたスパッタリングでは高速かつ安定な成膜が可能であるが、ターゲットとしてSiO2等の誘電体を用いると、放電時の電荷蓄積により異常放電が発生してしまう。

【0006】

また、高周波マグネトロンスパッタリングは、SiO2等の誘電体の成膜が可能であるが、金属とSiO2の焼結体ターゲットにおいては、エロージョン部に高い電流密度が加わることで、低い抵抗の金属リッチの部分にプラズマが集中することから、安定したグロー放電を維持することができない。

【0007】

そこで、従来、金属とSiO2の焼結体をターゲットとしてスパッタリングを行うにあたっては、マグネットを用いない高周波スパッタリングによる方法が採用されている(例えば、特許文献1参照)。

【0008】

図10(a)は、従来の薄膜抵抗体の成膜に使用されるマグネットを使用しない高周波スパッタ装置の概略構成平面図、図10(b)は、同高周波スパッタ装置の概略構成正面図である。

【0009】

図10(a)(b)に示すように、この高周波スパッタ装置100は、それぞれ図示しない真空排気系に接続された仕込室101とスパッタ室102と取出室103を有し、各室内を基板104を保持した搬送キャリア105が移動できるように構成されている。

スパッタ室102には、アルゴンガス導入系106が接続されアルゴンガスを導入するようになっている。

【0010】

スパッタ室102内にはスパッタカソード108とターゲット109が配置されている。そして、このスパッタカソード108に対し、図示しない整合回路を有する高周波電源107から高周波電力を印加してスパッタ放電を行い、搬送キャリア105に保持された基板104をターゲット109に対向して通過させることで、基板104上にターゲット109の構成材料からなるスパッタ膜が成膜される。

【0011】

しかし、このようなマグネットを使用しない高周波スパッタにおいては、マグネトロンスパッタと比較して成膜速度が著しく遅く、また、基板104の搬送に伴いプラズマ密度が変動してしまうため膜組成、比抵抗の変動が発生し、高速かつ安定な成膜を行うのは困難であるという問題があった。

【0012】

ここで、図10の高周波スパッタ装置100内において、組成比Ta−SiO2(50mol%)ターゲットからなるスパッタ膜を基板104上に形成し、このスパッタ膜の膜厚分布と膜抵抗値分布の測定した結果を図11(a)(b)に示す。

【0013】

図11(a)は、スパッタ膜の膜厚分布を示し、また、図11(b)は、スパッタ膜のシート抵抗値分布を示している。

図11(a)(b)に示すように、従来技術では、基板104の搬送方向に関し、比較的均一な膜厚分布であるにもかかわらず、搬送方向の前部と後部においてシート抵抗値の低下が確認されている。

【0014】

このような搬送方向のシート抵抗値分布を改善する従来技術としては、搬送キャリア105がスパッタ室102を通過する過程において、基板104の前部および後部の成膜中に、基板104の搬送速度を速くしたり、スパッタパワーを低下させることで、膜厚を薄くし、これにより膜組成や比抵抗を調整することなくシート抵抗の均一性を確保することが行われている。

【0015】

しかし、このような方法は、複雑なプログラミングが必要であり、さらに膜組成や比抵抗は、このほかにもアルゴンガスの圧力や残留不純物ガスレベルの変動により顕著に変化するため、再現性よく常に均一な面抵抗、および面抵抗分布を確保することは困難であるという問題があった。

【特許文献1】特開平07−258841号公報

【発明の開示】

【発明が解決しようとする課題】

【0016】

本発明は、このような従来の技術の課題を解決するためになされたもので、金属とSiO2の混合膜を高速かつ安定してスパッタリングで形成可能な成膜方法及び成膜装置を提供することを目的とする。

【課題を解決するための手段】

【0017】

上記目的を達成するためになされた請求項1記載の発明は、金属とSiO2の混合膜の成膜方法であって、複数の成膜領域に分割した真空処理槽内において、前記複数の成膜領域のうち第一成膜領域に金属膜用ターゲットを配置するとともに、第二成膜領域にSiO2膜用ターゲットを配置し、成膜対象物を支持した状態で回転可能な回転支持機構を、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように設け、前記第一成膜領域においてマグネトロンスパッタリングを行い前記成膜対象物上に金属膜を形成し、前記第二成膜領域においてマグネトロンスパッタリングを含む処理を行い前記成膜対象物上にSiO2膜を形成する工程を、前記回転支持機構を回転しつつ連続的に繰り返し行う工程を有するものである。

請求項2記載の発明は、請求項1記載の発明において、前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成した後、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するものである。

請求項3記載の発明は、請求項1記載の発明において、Siターゲットを用い、前記第二成膜領域に酸素を含む反応ガスを導入して反応性スパッタリングにより前記成膜対象物上にSiO2膜を形成するものである。

請求項4記載の発明は、請求項1記載の発明において、SiO2ターゲットを用い、前記第二成膜領域に設けられたカソード電極に高周波電力を印加することにより前記成膜対象物上にSiO2膜を形成するものである。

請求項5記載の発明は、請求項2又は3のいずれか1項記載の発明において、前記第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行うものである。

請求項6記載の発明は、請求項1乃至5のいずれか1項記載の発明において、前記金属として、Ta、Nb、V、Cr、Mo、W、Zr、Ti、Hf、Feの遷移金属のうちから選択された少なくとも1つの元素を用いるものである。

請求項7記載の発明は、請求項1乃至6のいずれか1項記載の発明を実施するための成膜装置であって、複数の成膜領域に分割され、マグネトロンスパッタリングによって成膜対象物上に金属膜を形成する第一成膜領域と、マグネトロンスパッタリングを含む処理によって前記成膜対象物上にSiO2膜を形成する第二成膜領域とを有する真空処理槽と、前記真空処理槽内に設けられ、前記成膜対象物を支持した状態で回転可能で、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように構成された回転支持機構と、前記回転支持機構を回転させつつ前記成膜対象物上に金属とSiO2の混合膜を形成するように構成されている成膜装置である。

請求項8記載の発明は、請求項7記載の発明において、前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成する一方で、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するように構成されているものである。

請求項9記載の発明は、請求項7又は8のいずれか1項記載の発明において、前記真空槽内に、前記成膜対象物を加熱する加熱領域と、スパッタリングによって前記成膜対象物上に金属膜を形成する第三成膜領域を更に備え、前記回転支持機構が、その回転に伴い前記第三成膜領域を通過するように構成されているものである。

請求項10記載の発明は、請求項7乃至9のいずれか1項記載の成膜装置と、前記成膜装置の真空処理槽と真空搬送槽を介して接続された仕込取出槽とを備え、前記成膜装置が、前記真空処理槽内において前記成膜対象物を着脱自在に支持する回転支持機構を有し、当該真空処理槽と前記仕込取出槽との間において前記成膜対象物を受け渡しするように構成されている成膜システムである。

請求項11記載の発明は、請求項10記載の発明において、前記仕込取出槽内に前記成膜対象物を加熱するためのヒーターが設けられているものである。

【0018】

本発明の場合、回転支持機構を回転しつつ、第一成膜領域を通過する際にマグネトロンスパッタリングを行い成膜対象物上に金属膜を形成し、第二成膜領域においてマグネトロンスパッタリングを含む処理を行い成膜対象物上にSiO2膜を形成し、これらの工程を連続的に繰り返して金属とSiO2の混合膜を形成することから、従来の金属とSiO2の焼成体をターゲットとして用い、マグネット不使用の高周波スパッタリングを行う場合に比べて成膜時間を短縮化することができる。

【0019】

また、本発明では、ターゲット上のプラズマ密度分布はマグネットによる磁場分布に依存し、これにより基板搬送による電位の変化の影響を受けにくいため、形成された混合膜におけるシート抵抗の均一化が可能になる。

【0020】

さらに、本発明の場合、独立した複数の成膜領域内において、それぞれ独立した金属ターゲット及びSiO2形成用ターゲットを用いてスパッタリングを行うことから、混合膜中における金属とSiO2の組成比を任意に制御して、所望の抵抗値分布を有する混合膜を成膜することができる。

【0021】

本発明において、第二成膜領域がスパッタリング領域と酸化領域に分割され、スパッタリング領域においてSiターゲットを用いて成膜対象物上にSi膜を形成した後、酸化領域において酸素プラズマによる酸化反応によってSi膜を酸化して成膜対象物上にSiO2膜を形成するようにすれば、スパッタリングの際に酸化反応を生じさせることなく、成膜レートを向上させることができる。

【0022】

本発明において、第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行うようにすれば、Siターゲット表面に形成されるSi酸化物の電荷蓄積を電圧の極性反転により補償することで、アーキングやスプラッシュを抑制することができるというメリットがある。

一方、本発明の成膜装置又は成膜システムによれば、上述した金属とSiO2の混合膜を成膜対象物上に効率良く形成可能な成膜装置を提供することができる。

【発明の効果】

【0023】

本発明によれば、金属とSiO2の混合膜を高速かつ安定してスパッタリングで形成することができる。

【発明を実施するための最良の形態】

【0024】

以下、本発明の実施の形態を図面を参照して詳細に説明する。

図1(a)は、本発明の成膜装置の実施の形態を示す正面図であり、図1(b)は、本発明の成膜装置の実施の形態を示す平面図である。

図1(a)(b)に示すように、本実施の形態の成膜装置1は、図示しない真空排気系に接続された例えば多角形筒状の真空処理槽2を有している。

【0025】

真空処理槽2内の中心部分には、例えば多角形筒状の回転支持ドラム(回転支持機構)3が真空処理槽2に対して同心状に設けられている。この回転支持ドラム3は、その回転軸Oを中心として例えば時計回りに回転するように構成されている。

【0026】

回転支持ドラム3の側面部には、成膜対象物である基板5を保持する複数の基板ホルダ4が着脱自在に支持されるようになっている。

真空処理槽2内には4つの仕切板6a〜6dが設けられ、これらの仕切板6a〜6dによって、真空処理槽2内における回転支持ドラム3の周囲の空間が4つの領域に分割されている。

【0027】

本実施の形態の場合、これら4つの領域は、Ta膜を形成するための第一成膜領域7と、予備領域8と、Si膜を形成するためのSi膜形成領域9と、Si膜を酸化するための酸化領域10とによって構成され、これらの領域はこの順番で時計回りに隣接配置され、さらに、第一成膜領域7と酸化領域10とは互いに隣接して配置されている。

そして、本実施の形態では、互いに隣接するSi膜形成領域9及び酸化領域10によって、第二成膜領域11を構成している。

【0028】

真空槽の第一成膜領域7内には、回転支持ドラム3の側面部に支持されて通過する基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード12a、12bが設けられている。

スパッタカソード12a、12bには、金属ターゲットであるTaターゲット13a、13bがそれぞれ取り付けられている。

【0029】

スパッタカソード12a、12bは、第一交流電源14が接続されており、この第一交流電源14からスパッタカソード12a、12bを介してTaターゲット13a、13bに交流電圧を印加するように構成されている。

【0030】

本発明の場合、金属ターゲットとしては、Taターゲットの他に、Nb、V、Cr、Mo、W、Zr、Ti、Hf又はFeの遷移金属から選択された少なくとも1種の金属からなるターゲットを用いることができる。

また、真空処理槽2の第一成膜領域7はアルゴンガス導入系20が接続されており、スパッタリングの際に第一成膜領域7内にアルゴンガスを導入するようになっている。

【0031】

一方、真空処理槽2のSi膜成膜領域9内には、回転支持ドラム3の側面部に支持されて通過する基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード15a、15bが設けられている。

スパッタカソード15a、15bには、Siターゲット16a、16bがそれぞれ取り付けられている。

【0032】

スパッタカソード15a、15bは、第二交流電源17が接続されており、この第二交流電源17からスパッタカソード15a、15bを介してSiターゲット16a、16bに交流電圧を印加するように構成されている。

また、Si膜成膜領域9はアルゴンガス導入系21が接続されており、スパッタリングの際にSi膜成膜領域9内にアルゴンガスを導入するようになっている。

【0033】

真空処理槽2の酸化領域10には、通過する基板ホルダ4と対向する位置に酸化源19が設けられており、成膜時に、酸素プラズマを発生して、酸化領域10内において酸素プラズマ放電を行うようになっている。

なお、回転支持ドラム3の側面部の周囲には、プレスパッタ時の遮蔽を行うためのシャッタ(図示せず)が設けられている。

【0034】

このような構成を有する本実施の形態の成膜装置1を用いて基板5上にTaとSiO2の混合膜の成膜を行うには、まず、真空処理槽2内を所定の圧力になるまで真空排気する。

【0035】

その後、アルゴンガス導入系20から第一成膜領域7にアルゴンガスを導入して所定の圧力にするとともに、アルゴンガス導入系21からSi膜成膜領域9にアルゴンガスを導入して所定の圧力にする。

【0036】

次に、回転支持ドラム3を時計回り方向に所定の速度で回転させ、シャッタを閉じた状態で、Taターゲット13a、13b及びSiターゲット16a、16bに交流電圧を印加してプレスパッタリングを行うとともに、酸化領域10内において酸素プラズマ放電を行う。

【0037】

そして、回転支持ドラム3の回転を維持した状態で、シャッタを開放することにより、第一成膜領域7を通過する基板5上にスパッタリングによって1原子程度のTa薄膜を成膜する。

そして、Si成膜領域9において、通過する基板5上にスパッタリングによって1原子程度のSi薄膜を成膜する。

【0038】

本発明の場合、回転支持ドラム3の回転数は、特に限定されるものではないが、1回転あたり1原子程度の薄膜を形成し、かつ、ある程度の生産性を確保する観点からは、毎分50〜200回転とすることが好ましい。

【0039】

また、第二交流電源17から印加する交流電圧の周波数は、特に限定されるものではないが、極性反転による電荷蓄積補償の観点からは、20〜100kHzとすることが好ましい。

さらに、酸化領域10において、通過する基板5上のSi膜を酸素プラズマにより酸化してSiO2膜とする。

その後、回転支持ドラム3を回転させながら上述した各工程を繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0040】

以上述べたように本実施の形態によれば、回転支持ドラム3を回転しつつ、第一成膜領域7を通過する際にマグネトロンスパッタリングを行い基板5上にTa膜を形成し、第二成膜領域11においてSiマグネトロンスパッタリング及び酸化を行い基板5上にSiO2膜を形成し、これらの工程を連続的に繰り返してTaとSiO2の混合膜を形成することから、従来の金属とSiO2の焼結体をターゲットとして用い、マグネット不使用の高周波スパッタリングを行う場合に比べて成膜時間を短縮化することができる。

【0041】

また、本実施の形態によれば、ターゲット上のプラズマ密度分布はマグネットによる磁場分布に依存し、これにより基板搬送による電位の変化の影響を受けにくいため、複雑な制御を行うことなく容易にシート抵抗の均一化が可能になる。

【0042】

さらに、本実施の形態の場合、独立した第一及び第二成膜領域7、11内において、それぞれ独立したTa及びSiO2形成用のターゲット(本実施の形態の場合はTaターゲット13a、13b及びSiターゲット16a、16b)を用いてスパッタリングを行うことから、混合膜中におけるTaとSiO2の組成比を任意に制御して、所望の抵抗値分布を有する混合膜を成膜することができる。

【0043】

しかも、本実施の形態では、第二成膜領域11がSi膜成膜領域9と酸化領域10に分割され、Si膜成膜領域9においてSiターゲット16a、16bを用いて基板5上にSi膜を形成した後、酸化領域10において酸素プラズマによる酸化反応によってSi膜を酸化して基板5上にSiO2膜を形成することから、スパッタリングの際に酸化反応を生じさせることなく、成膜レートを向上させることができる。また、Ta膜上にSi膜を形成した後にSi膜の酸化を行うので、Ta膜が酸化されにくく、膜質の向上を図ることができる。

【0044】

なお、上記実施の形態では、交流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うようにしたが、パルス印加の直流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うことも可能である。

また、同様に、Taターゲット13a、13bについても、パルス印加の直流マグネトロン方式によってスパッタリングを行うことが可能である。

【0045】

図2は、本発明の成膜装置の他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図2に示すように、本実施の形態の成膜装置1Aは、上述した成膜装置1と同様の第一成膜領域7とSi膜成膜領域9と酸化領域10を有し、さらに、真空処理槽2の上記予備領域8に対応する領域に仕切板6eを設けることにより、加熱領域21と第三成膜領域22とに分割したものである。

【0046】

ここで、加熱領域21及び第三成膜領域22は、この順番で時計回りに配置され、これにより、第一成膜領域7と加熱領域21、加熱領域21と第三成膜領域22、第三成膜領域22とSi膜成膜領域9が、それぞれ互いに隣接して配置されるようになっている。

【0047】

本実施の形態の場合、加熱領域21内には、ヒーター23が設けられている。また、第三成膜領域22内のこの領域を通過する基板ホルダ4と対向する位置には、直流マグネトロン方式のスパッタカソード24が設けられ、このスパッタカソード24には、Alターゲット25が取り付けられている。

【0048】

このスパッタカソード24には、直流電源26が接続されており、これにより、スパッタカソード24を介してAlターゲット25に所定の電圧を印加するように構成されている。

【0049】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって、基板5上にTaとSiO2の混合膜を成膜した後、加熱領域21においてヒーター23の加熱によって基板5上のTaとSiO2の混合膜を所定の温度(例えば500℃)でアニール処理を行い、さらに、第三成膜領域22において、直流電源26からAlターゲット25に直流電圧を印加してスパッタリングを行うことにより、基板5上のTaとSiO2の混合膜の上にAl電極膜を形成する。なお、これら各処理は、大気に開放せず、回転支持ドラム3を回転させたまま行う。

【0050】

本実施の形態によれば、真空排気された真空処理槽2内でTaとSiO2の混合膜を成膜した後、連続してこの混合膜をアニール処理し、そしてこの混合膜の上にAl電極膜を形成することができるので、大気に開放することなく連続してTaとSiO2の混合膜上に効率良くAl電極膜を形成することができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0051】

図3は、本発明の成膜装置のさらに他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図3に示すように、本実施の形態の成膜装置1Bでは、酸化源19が設けられておらず、第二成膜領域11であるSiO2成膜領域9Bに反応ガス導入系21Bが接続されている。そして、この反応ガス導入系21Bを介してアルゴンガスと酸素ガスを含む反応ガスをSiO2成膜領域9B内に導入するように構成されている。

【0052】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって第一成膜領域7において基板5上にTa薄膜を成膜した後、SiO2成膜領域9Bにおいて、反応性スパッタリングを行い、通過する基板5上にSiO2薄膜を成膜する。

そして、回転支持ドラム3を回転させながら各工程を連続的に繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0053】

このような構成を有する本実施の形態によれば、上記実施の形態と同様の効果に加え、装置構成をコンパクトにすることができるというメリットがある。

なお、本実施の形態においても、パルス印加の直流マグネトロン方式によってSiターゲット16a、16bのスパッタリングを行うことが可能である。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0054】

図4は、本発明の成膜装置のさらに他の実施の形態を示す正面図であり、以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

図4に示すように、本実施の形態の成膜装置1Cでは、第二成膜領域11であるSiO2成膜領域9Cの基板ホルダ4と対向する位置に、マグネトロン方式のスパッタカソード15cが設けられており、このスパッタカソード15cに、高周波電源17Cから高周波電力を印加するように構成されている。

【0055】

スパッタカソード15cには、SiO2ターゲット16cが取り付けられ、また、SiO2成膜領域9Cには、アルゴンガス導入系21を介してアルゴンガスを導入するようになっている。

【0056】

このような構成を有する本実施の形態においては、上記実施の形態と同様の工程によって第一成膜領域7において基板5上にTa薄膜を成膜した後、SiO2成膜領域9Cにおいて、高周波スパッタリングを行い、通過する基板5上にSiO2薄膜を成膜する。

そして、回転支持ドラム3を回転させながら各工程を連続的に繰り返すことにより、基板5上にTaとSiO2の混合膜を成膜する。

【0057】

このような構成を有する本実施の形態によっても、上記実施の形態と同様のTaとSiO2の混合膜を形成することができる。なお、本発明の場合、独立した金属ターゲットとSiO2形成用ターゲットを用いており、金属とSiO2の焼結体ターゲットを用いていないので、安定したグロー放電を維持することができる。

【0058】

なお、本実施の形態においては、ターゲットとして、Siターゲットを用い、アルゴンガスと酸素ガスを含む反応ガスをSiO2成膜領域9Cに導入して反応性スパッタリングを行うことも可能である。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0059】

図5は、本発明の成膜装置を用いた成膜システムの実施の形態を示す平面図、図6は、図5のA−A線断面図、図7は、図5のB−B線断面図である。以下、上記実施の形態と共通する部分については同一の符号を付しその詳細な説明を省略する。

【0060】

図5に示すように、本実施の形態の成膜システム27は、上述した構成の成膜装置1Dを用いて構成されるロードロック方式のシステムで、それぞれ図示しない真空排気系に接続された仕込取出槽28と搬送槽29とを有している。

ここで、仕込取出槽28と搬送槽29は、バルブ31を介して連結され、また搬送槽29と成膜装置1Dのスパッタ槽30は、バルブ32を介して連結されている。

【0061】

図6に示すように、本実施の形態の成膜装置1Dは、図1に示す成膜装置1の予備領域に対応する第三成膜領域8Dを有し、この第三成膜領域8Dに、図2に示す成膜装置1Aと同様のスパッタカソード24が設けられ、このスパッタカソード24には、Alターゲット25が取り付けられている。

【0062】

このスパッタカソード24は、直流電源26が接続されており、これにより、スパッタカソード24を介してAlターゲット25に所定の電圧を印加するように構成されている。

【0063】

図7に示すように、仕込取出槽28の内部には、カセット33が収容されるようになっている。

このカセット33は、基板5を保持した複数の基板ホルダ4を支持部材40によって支持するように構成されている。そして、仕込取出槽28内において、ヒーター41によって各基板5を加熱するようになっている。

【0064】

搬送槽29の内部には、搬送ロボット34が設けられている。この搬送ロボット34は、仕込取出槽28とスパッタ槽30との間において基板ホルダ4の受け渡しを行うように構成されている。

【0065】

本実施の形態の成膜システム27においては、まず、スパッタ槽30内において、回転支持ドラム3に支持された基板5上に、上述した工程により、TaとSiO2の混合膜の成膜を行う。

【0066】

次に、搬送ロボット34を用いてスパッタ槽30内の回転支持ドラム3から基板ホルダ4を取り外し、搬送槽29を介して仕込取出槽28内に搬送してカセット33内の支持部材40に支持させる。

そして、仕込取出槽28内において、ヒーター41により基板5を例えば500℃で加熱してアニール処理を行う。

【0067】

その後、搬送ロボット34を用いて基板ホルダ4を仕込取出槽28から回収し、搬送槽29を介してスパッタ槽30内に搬送して回転支持ドラム3の側面部に取り付ける。

そして、第三成膜領域22において、直流電源26からAlターゲット24に直流電圧を印加してスパッタリングを行うことにより、基板5上のTaとSiO2の混合膜の上にAl電極膜を形成する。

【0068】

このような構成を有する本実施の形態によれば、TaとSiO2の混合膜の成膜、アニール処理及びAl電極膜の形成を、大気に開放することなく連続して効率的に行うことができる。

【0069】

特に、本実施の形態によれば、仕込取出槽28とスパッタ槽30の雰囲気を独立して制御することができることから、各槽における処理を中断することなく連続して仕込取出工程及び成膜工程を行うことができる。

その他の構成及び作用効果については上述の実施の形態と同一であるのでその詳細な説明を省略する。

【0070】

なお、本発明は上述した実施の形態には限られず、種々の変更を行うことができる。

例えば、回転支持機構として、上記実施の形態のようなドラム状のものの他、円板状のものを用いることも可能である。

ただし、円板状のものでは、外周と内周との分布調整が必要となるため、上記実施の形態のようにドラム状のものを用いることが好ましい。

【実施例】

【0071】

図1に示す成膜装置を用い、回転支持ドラムを回転させつつ、TaのスパッタリングとSiのスパッタリングと酸素プラズマによる酸化を行い、基板上に膜厚1000オングストロームのTaとSiO2の混合膜を形成した。

【0072】

図8は、SiO2のスパッタパワーを5.0kWに固定した場合のTaのスパッタパワーとTaとSiO2の混合膜の比抵抗の関係を示すものである。

図8から、Taのスパッタパワーの増加とともにTaとSiO2の混合膜の比抵抗は低下し、Taのスパッタパワーが5kWの時にTaとSiO2の混合膜の比抵抗は10000μΩcmにまで低下することが分かった。

このことは、TaとSiO2の混合膜中のTaの含有量をTaのスパッタパワーにより制御できることを示している。

【0073】

図9は、本実施例によって形成したTaとSiO2の混合膜のオージェ電子分光による膜深さ方向の組成分布の測定結果を示すものである。

図9から、本実施例によって形成したTaとSiO2の混合膜の膜中には、TaとSiとOが一定の組成比で存在することが確かめられた。

【図面の簡単な説明】

【0074】

【図1】(a):本発明の成膜装置の実施の形態を示す正面図 (b):同成膜装置の平面図

【図2】本発明の成膜装置の他の実施の形態を示す正面図

【図3】本発明の成膜装置のさらに他の実施の形態を示す正面図

【図4】本発明の成膜装置のさらに他の実施の形態を示す正面図

【図5】本発明の成膜システムの実施の形態を示す平面図

【図6】図5のA−A線断面図

【図7】図5のB−B線断面図

【図8】実施例におけるTaのスパッタパワーとTaとSiO2の混合膜の比抵抗の関係を示すグラフ

【図9】実施例におけるTaとSiO2の混合膜のオージェ電子分光による膜深さ方向の組成分布の測定結果を示すグラフ

【図10】(a):従来の薄膜抵抗体の成膜に使用されるマグネット不使用の高周波スパッタ装置の平面図 (b):従来の薄膜抵抗体の成膜に使用されるマグネット不使用の高周波スパッタ装置の正面図

【図11】(a):従来の高周波スパッタ装置を用いて形成したスパッタ膜の膜厚分布を示すグラフ (b):従来の高周波スパッタ装置を用いて形成したスパッタ膜の膜抵抗値分布を示すグラフ

【符号の説明】

【0075】

1…成膜装置 2…真空処理槽 3…回転支持ドラム(回転支持機構) 4…基板ホルダ 5…基板(成膜対象物) 7…第一成膜領域 8…予備領域 9…Si膜形成領域 10…酸化領域 11…第二成膜領域 12a、12b…スパッタカソード 13a、13b…Taターゲット 15a、15b…スパッタカソード 16a、16b…Siターゲット 19…酸化源

【特許請求の範囲】

【請求項1】

金属とSiO2の混合膜の成膜方法であって、

複数の成膜領域に分割した真空処理槽内において、

前記複数の成膜領域のうち第一成膜領域に金属膜用ターゲットを配置するとともに、第二成膜領域にSiO2膜用ターゲットを配置し、

成膜対象物を支持した状態で回転可能な回転支持機構を、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように設け、

前記第一成膜領域においてマグネトロンスパッタリングを行い前記成膜対象物上に金属膜を形成し、前記第二成膜領域においてマグネトロンスパッタリングを含む処理を行い前記成膜対象物上にSiO2膜を形成する工程を、前記回転支持機構を回転しつつ連続的に繰り返し行う工程を有する金属とSiO2の混合膜の成膜方法。

【請求項2】

前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成した後、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項3】

Siターゲットを用い、前記第二成膜領域に酸素を含む反応ガスを導入して反応性スパッタリングにより前記成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項4】

SiO2ターゲットを用い、前記第二成膜領域に設けられたカソード電極に高周波電力を印加することにより前記成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項5】

前記第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行う請求項2又は3のいずれか1項記載の金属とSiO2の混合膜の成膜方法。

【請求項6】

前記金属として、Ta、Nb、V、Cr、Mo、W、Zr、Ti、Hf、Feの遷移金属のうちから選択された少なくとも1つの元素を用いる請求項1乃至5のいずれか1項記載の金属とSiO2の混合膜の成膜方法。

【請求項7】

請求項1乃至6のいずれか1項記載の発明を実施するための成膜装置であって、

複数の成膜領域に分割され、マグネトロンスパッタリングによって成膜対象物上に金属膜を形成する第一成膜領域と、マグネトロンスパッタリングによって前記成膜対象物上にSiO2膜を形成する第二成膜領域とを有する真空処理槽と、

前記真空処理槽内に設けられ、前記成膜対象物を支持した状態で回転可能で、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように構成された回転支持機構と、

前記回転支持機構を回転させつつ前記成膜対象物上に金属とSiO2の混合膜を形成するように構成されている成膜装置。

【請求項8】

前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成する一方で、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するように構成されている請求項7記載の成膜装置。

【請求項9】

前記真空槽内に、前記成膜対象物を加熱する加熱領域と、スパッタリングによって前記成膜対象物上に金属膜を形成する第三成膜領域を更に備え、前記回転支持機構が、その回転に伴い前記第三成膜領域を通過するように構成されている請求項7又は8のいずれか1項記載の成膜装置。

【請求項10】

請求項7乃至9のいずれか1項記載の成膜装置と、

前記成膜装置の真空処理槽と真空搬送槽を介して接続された仕込取出槽とを備え、

前記成膜装置が、前記真空処理槽内において前記成膜対象物を着脱自在に支持する回転支持機構を有し、当該真空処理槽と前記仕込取出槽との間において前記成膜対象物を受け渡しするように構成されている成膜システム。

【請求項11】

前記仕込取出槽内に前記成膜対象物を加熱するためのヒーターが設けられている請求項10記載の成膜システム。

【請求項1】

金属とSiO2の混合膜の成膜方法であって、

複数の成膜領域に分割した真空処理槽内において、

前記複数の成膜領域のうち第一成膜領域に金属膜用ターゲットを配置するとともに、第二成膜領域にSiO2膜用ターゲットを配置し、

成膜対象物を支持した状態で回転可能な回転支持機構を、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように設け、

前記第一成膜領域においてマグネトロンスパッタリングを行い前記成膜対象物上に金属膜を形成し、前記第二成膜領域においてマグネトロンスパッタリングを含む処理を行い前記成膜対象物上にSiO2膜を形成する工程を、前記回転支持機構を回転しつつ連続的に繰り返し行う工程を有する金属とSiO2の混合膜の成膜方法。

【請求項2】

前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成した後、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項3】

Siターゲットを用い、前記第二成膜領域に酸素を含む反応ガスを導入して反応性スパッタリングにより前記成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項4】

SiO2ターゲットを用い、前記第二成膜領域に設けられたカソード電極に高周波電力を印加することにより前記成膜対象物上にSiO2膜を形成する請求項1記載の金属とSiO2の混合膜の成膜方法。

【請求項5】

前記第二成膜領域に設けられた2つのカソード電極に20〜100kHzの交流電圧を印加してスパッタリングを行う請求項2又は3のいずれか1項記載の金属とSiO2の混合膜の成膜方法。

【請求項6】

前記金属として、Ta、Nb、V、Cr、Mo、W、Zr、Ti、Hf、Feの遷移金属のうちから選択された少なくとも1つの元素を用いる請求項1乃至5のいずれか1項記載の金属とSiO2の混合膜の成膜方法。

【請求項7】

請求項1乃至6のいずれか1項記載の発明を実施するための成膜装置であって、

複数の成膜領域に分割され、マグネトロンスパッタリングによって成膜対象物上に金属膜を形成する第一成膜領域と、マグネトロンスパッタリングによって前記成膜対象物上にSiO2膜を形成する第二成膜領域とを有する真空処理槽と、

前記真空処理槽内に設けられ、前記成膜対象物を支持した状態で回転可能で、その回転に伴い当該成膜対象物が前記第一及び第二成膜領域を通過するように構成された回転支持機構と、

前記回転支持機構を回転させつつ前記成膜対象物上に金属とSiO2の混合膜を形成するように構成されている成膜装置。

【請求項8】

前記第二成膜領域がスパッタリング領域と酸化領域に分割され、前記スパッタリング領域においてSiターゲットを用いて前記成膜対象物上にSi膜を形成する一方で、前記酸化領域において酸素プラズマによる酸化反応によって前記Si膜を酸化して当該成膜対象物上にSiO2膜を形成するように構成されている請求項7記載の成膜装置。

【請求項9】

前記真空槽内に、前記成膜対象物を加熱する加熱領域と、スパッタリングによって前記成膜対象物上に金属膜を形成する第三成膜領域を更に備え、前記回転支持機構が、その回転に伴い前記第三成膜領域を通過するように構成されている請求項7又は8のいずれか1項記載の成膜装置。

【請求項10】

請求項7乃至9のいずれか1項記載の成膜装置と、

前記成膜装置の真空処理槽と真空搬送槽を介して接続された仕込取出槽とを備え、

前記成膜装置が、前記真空処理槽内において前記成膜対象物を着脱自在に支持する回転支持機構を有し、当該真空処理槽と前記仕込取出槽との間において前記成膜対象物を受け渡しするように構成されている成膜システム。

【請求項11】

前記仕込取出槽内に前記成膜対象物を加熱するためのヒーターが設けられている請求項10記載の成膜システム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−247028(P2007−247028A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−75209(P2006−75209)

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月17日(2006.3.17)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]