金属の溶解方法

【課題】サイズが異なり、かつ成分の異なる粒子の混在した溶解原料を溶解ハースに投入してチタンインゴットを溶製する技術において、成分の均一な金属チタンインゴットを溶製できる方法を提供する。

【解決手段】ハースに原料を供給し、電子ビームを照射して前記原料を溶湯とし、前記溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、

前記ハース内部に形成された前記溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、前記原料堆積層がハース側壁から離間するように形成されていることを特徴とする金属の溶解方法。

【解決手段】ハースに原料を供給し、電子ビームを照射して前記原料を溶湯とし、前記溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、

前記ハース内部に形成された前記溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、前記原料堆積層がハース側壁から離間するように形成されていることを特徴とする金属の溶解方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子ビーム溶解装置を用いた金属の溶解方法に関し、とりわけ、電子ビーム溶解装置内に配置された溶解ハースへの原料投入方法に関する。

【背景技術】

【0002】

金属チタンは、従来航空機に多く用いられてきたが、近年用途開発が進み、建材や道路、あるいはスポーツ用品等に広く用いられている。

【0003】

このような金属チタンは、スポンジチタン、インゴット加工工程で発生するスクラップを原料に、所定の成分調整材を添加して金属チタンインゴットを製造し、鍛造、圧延もしくは切削して半製品まで得ている。

【0004】

しかしながら、前記スポンジチタン原料中には、サイズが異なる粒子が混在しており、かつサイズによって成分も異なるため、この原料を溶解するとインゴットに成分偏析が起こり、均一な成分を有したインゴットを得ることは困難であった。

【0005】

このため、事前に原料を十分に混合してから溶解ハースに投入する方法(例えば、特許文献1参照)や、予め所定の成分を有したブリケットを作製しこれを溶解ハースに投入する方法(例えば、特許文献2参照)が知られているが、いずれの方法で製造されたインゴットも成分の均一性は必ずしも十分ではなく改善の余地が残されている。

【0006】

生成インゴット成分の不均一さの原因としては、原料を溶解ハースの最上流の壁側近傍に投入しているため、ハース内に形成される原料の堆積層の空隙部に、原料を構成する微粉が集中的にトラップされ、結果として原料のチタン層中の成分に変動を来たすものと考えられる。

【0007】

特許文献1に記載の方法では、混合したスポンジチタン原料を溶解ハースに投入した際、サイズの大きいスポンジチタン原料の隙間に微粒のスポンジチタン原料が入り込み、操業の継続に伴い、原料供給を継続するにつれて粒度の小さいスポンジチタン原料を多く含有する堆積層の領域が形成される。その結果、スポンジチタンの粒度偏析による成分の偏析を招き、操業条件によっては、成分規格を満足できないインゴットが製造される場合がある。

【0008】

特許文献2に記載の方法では、ブリケットが原料供給設備から溶解ハースに投入されるまでにブリケットが破損することにより、微粒原料が生成し、その結果、上述のように成分規格の満足されないインゴットが製造される場合がある。

【0009】

また、サイズによる成分変動を低減するため成分調整材についてもコストをかけて適切な粒度に造粒あるいは整粒する必要な場合がある。

【0010】

これらの原料(成分調整材を含む)を溶解ハースの壁側近傍に投入すると壁側近傍での原料堆積が多くなり、その堆積部の内部にはサイズの小さい原料の偏析が著しくなる。

【0011】

溶解ハースの壁側近傍に形成された原料堆積層を溶解する際は、堆積物の表層部に電子ビームが集中的に照射され、その結果、原料堆積層の表層部のみが優先的に溶解されるが、溶解ハースへの原料投入速度が低下した場合には、原料堆積層の表層部のみならず、原料堆積層の中心部まで電子ビームが到達し、成分の偏析した原料堆積層中心部が溶融し、その結果、溶製されるインゴット組成の成分も不均一になるという弊害が生じる場合があり、改善が求められている。

【0012】

このように、サイズによって成分が異なる原料を使用する場合や、不適切なサイズの成分調整材を溶解原料として含む場合であっても、均一な成分の金属チタンインゴットが得られる技術が望まれている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−149820号公報

【特許文献2】特開2007−332399号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、サイズが異なり、かつ成分の異なる粒子の混在した溶解原料を溶解ハースに投入してチタンインゴットを溶製する技術において、成分の均一な金属チタンインゴットを溶製できる方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

かかる実情に鑑みて鋭意検討を重ねてきたところ、ハースを有する電子ビーム溶解炉を用いて金属を溶解する場合において、ハース溶湯内に原料堆積層を設け、前記原料堆積層をハース側壁から離間するように形成させることにより、前記課題を効果的に解決できることを見出し、本発明を完成するに至った。

【0016】

即ち、本発明に係る金属の溶解方法は、ハースに原料を供給し、電子ビームを照射して原料を溶湯とし、溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、ハース内部に形成された溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、原料堆積層がハース側壁から離間するように形成されていることを特徴としている。

【0017】

本発明においては、原料堆積層の頂部をハースの中央部に位置させることを好ましい態様としている。

【0018】

本発明においては、前記原料堆積層の頂部の一部が、前記ハース内に保持された前記溶湯表面よりも僅かに露出していることを好ましい態様としている。

【0019】

本発明においては、前記溶湯表面よりも上方に露出している前記原料堆積層に対して電子ビームを照射することを好ましい態様としている。

【0020】

本発明においては、溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、全方向から同時に電子ビームを照射するか、あるいは原料堆積層の頂点と中心として照射領域を回転させながら電子ビームを順次隣接する領域に照射することを好ましい態様としている。

【0021】

本発明においては、前記原料堆積層上に、前記原料を供給することを好ましい態様としている。

【発明の効果】

【0022】

本発明によれば、サイズによって成分が異なる原料や不適切なサイズの成分調整材を溶解原料とした場合であっても、均一な成分の金属チタンインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0023】

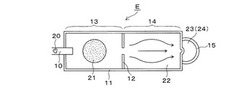

【図1】本発明の金属の溶解方法を示す平面図である。

【図2】本発明の金属の溶解方法の一例を示す側断面図である。

【図3】本発明の金属の溶解方法の他の例を示す側断面図である。

【図4】従来の金属の溶解方法を示す側断面図である。

【発明を実施するための形態】

【0024】

本発明の最良の実施形態について図面を用いて以下に説明する。

本発明においては、ハース内に保持された溶湯内に原料堆積層を形成させ、更にハースの側壁から離間するように原料堆積層を形成させつつ、原料を溶解して溶湯とすることを特徴とするものである。

【0025】

図1は本発明に係るこのような金属の溶解方法における好ましい態様の一例を模式的に表している。電子ビーム溶解装置Eは、原料20を供給する原料フィーダ10と、供給された原料20を保持して電子銃(図示せず)から照射される電子ビームによって形成された溶湯22を保持するハース11と、ハース11の最下流に配置され溶湯23を保持してインゴット24に冷却する鋳型15とを備えている。

【0026】

また、ハース11は、原料20を溶解する領域である溶解ハース13と、溶解した溶湯22中のLDI(低密度介在物)やHDI(高密度介在物)等の不純物を揮発/沈殿させて除去する領域である精製ハース14からなる。

【0027】

この電子ビーム溶解装置Eにおいては、ハース11の側壁に配置した原料フィーダ10より、原料20が溶解ハース13の溶湯22内に供給され、未溶解の原料20が堆積してなる原料堆積層21を形成している。

【0028】

本発明においては、インゴットの本操業に先立って、最初に空の溶解ハース13内に事前に原料堆積層21を形成させておくことが好ましい。当該原料堆積層21は、例えば、溶解ハース13に原料20を配置した上に電子ビームを照射して溶湯22を形成させた後、溶湯22内に原料20を連続的に投入しつつ、前記原料投入部に対しては電子ビームを照射しないことにより形成させることができる。

【0029】

本発明に係る原料堆積層21は、溶解ハース13を構成する側壁から離間するように形成させることを特徴としており、溶解ハース13内の溶湯22に対して原料堆積層21が所謂、島状に形成されていることが好ましい。ここでいう側壁からの離間とは、図4に示した従来例のように、原料堆積部21が溶解ハース13の側壁に密着して堆積されていない状態のことである。

【0030】

前記したように、原料堆積層21を島状に形成させることにより、溶解ハース13の上方に配置した電子銃から電子ビームを照射する際、原料堆積層21の全方向から照射させることができるという効果を奏するものである。

【0031】

図4に示した従来例では、原料堆積層21が溶解ハース13の側壁にもたれ掛かるように形成されているため、前記溶解ハース13の側壁が電子ビームの障害物となり、その結果、原料堆積層21のうち、溶湯22に面している部位(図4において右側)のみしか電子ビームを照射することができず、原料堆積層21に蓄積される場合があった微粒原料の偏析が助長された。

【0032】

しかしながら、本発明においては、図1に示すように溶解ハース13の中央部近傍に側壁から離間させて原料堆積層21を形成させるため、その全方向から電子ビームを照射することができる。その結果、原料堆積層21に供給された原料20を短時間のうちに溶融することができ、原料堆積層21には、従来の方法に見られたような微粒の蓄積および原料堆積層21中への原料の粒度偏析もなく、溶湯22の組成が上流から下流に亘って均一となり、それにより、組成の均一なインゴットを製造することができるという効果を奏するものである。

【0033】

なお、電子ビームを原料堆積層21に照射する際は、原料堆積層21の円錐状斜面に全方向から同時に照射してもよいし、電子銃を回転させて、円錐状斜面上の隣接する領域に順次照射してもよい。

【0034】

本発明においては、原料堆積層21の頂部の一部が、ハース内の保持された溶湯表面よりも、僅かに露出させた状態で形成維持することが好ましい態様とするものである。

【0035】

前記したような構成とすることで、溶解ハース13の側壁部に設けた原料フィーダ10より、溶解ハース13の溶湯22内に原料が供給された際のスプラッシュの発生を効果的に抑制することができるという効果を奏するものである。

【0036】

なお、上記「ハース内の保持された溶湯表面よりも僅かに露出」とは、原料20中に含まれる微粒原料が溶湯22に瞬時にトラップできる程度を意味し、10mm以上程度の溶解原料の一部を溶湯22の表面から露出させることが好ましい。

【0037】

前記したような溶湯22からの高さの露出部を形成させることで、溶解ハース13の外部よりハース11内の溶湯22に供給された原料20により溶湯22のスプラッシュの発生を抑制できるのみならず、原料堆積層21に供給された原料20を短時間のうちに溶解消滅させることができるという効果を奏するものである。

【0038】

露出高が前記数値範囲より小さい場合は、原料20の落下により溶湯22のスプラッシュが発生してしまい、前記数値範囲を大幅に超える場合は、未溶解部分が大き過ぎて、原料20を短時間のうちに溶解消滅させることができず。粒子の寸法により粒度偏析を起こす虞がある。

【0039】

図2は、本発明に係る溶解ハース13への原料投入方法の一例を模式的に表現したものである。当該実施態様においては、原料溶解ハース13の側壁に原料フィーダ10が配置されると共に、原料フィーダ10上に載置された原料20が、打撃力を受けることで、溶解ハース13の中央部に供給される状況を表している。

【0040】

上記したように、本発明においては、原料フィーダ10には、原料20を溶解ハース13の中央部に投入できるような装置構成とすることが好ましい。当該実施態様においては、打撃力を利用して溶解原料20を溶解ハース13の中央部に投入させるような装置構成を規定しているが、その他の態様で前記した目的を達成することができさえすれば、この方法に制限されるものではない。

【0041】

前記した方法で溶融された原料20は、溶湯22の形で精製ハース14に流入して、更に、精製処理された後、精製ハース14の下流に配置した鋳型15内に排出されて冷却固化され、金属インゴット24が生成される。

【0042】

図3は、本発明の原料投入方法の別の好ましい態様を表している。当該実施態様においては、溶解ハース13の溶湯22の上方に原料フィーダ10が配設されている。本実施態様では、原料堆積層21の上方より原料20を投下することができ、その結果、図2に示した原料投入設備に比べて、単純な装置構成で対応することができるという効果を奏するものである。

【0043】

また、本発明におけるハースとフィーダの位置関係としては、

1)原料供給設備のフィーダの先端を溶解ハースの中央部に近づける、

2)同フィーダに傾斜をつけ原料の落下方向を溶解ハースの中央部に近づける、

3)同フィーダ位置を上方に設置する、

4)これらを組み合わせる、

以上のことが効果的である。

【0044】

本発明においては、図1に示した原料堆積層21に加えて、さらに原料堆積層21の周囲にある溶湯22の表面に対しても電子ビームを照射することが好ましい。前記したような電子ビームを照射することにより、溶解ハース13に投入された原料の周囲に安定して溶湯を形成することができる。

【0045】

また、溶解ハース13内の溶湯22に投入された原料20の周囲に溶湯を保持することにより投入された原料は周囲に拡がり、原料堆積物21の高さの成長を抑えられ、その結果、異なるサイズ毎の凝集が軽減されるという効果を奏するものである。

【0046】

以上、本発明に係る装置および方法を用いることで、混在する原料の粒子サイズによって成分が異なる原料や、不適切なサイズの成分調整材を溶解原料としても、均一な成分の金属チタンインゴットを溶製することができるという効果を奏するものである。

【実施例】

【0047】

実施例および比較例によって本発明をより詳細かつ具体的に説明する。

[実施例1]

A.試験条件

1.溶解ハースへの原料投入位置:溶解ハースの中央部近傍(図1に示す)

2.溶解ハースへの電子ビーム投入出力:

原料部堆積部 :1,000kW

原料堆積部の外周: 400kW

【0048】

B.試験結果

図1に示したハースにて、かつ前記試験条件にてスポンジチタンを溶解し、10tのインゴットを3本溶製した。溶製されたチタンインゴット長手方向の管理成分を分析した。結果を表1に示す。

【0049】

【表1】

【0050】

[比較例1]

原料の投入位置を溶解ハースの壁近傍に変更した以外は実施例1と同様の条件下にて溶解して金属チタンインゴットを溶製し、長手方向の管理成分を分析した。結果を表2に示すように、比較例1では、成分の変動が大きくなった。これは、溶解ハースの壁に沿って高く堆積した原料がサイズ毎に凝集し、小さいサイズの凝集部(=成分濃度が高い)を集中的に溶解したためである。

【0051】

【表2】

【0052】

[実施例2](ハース溶湯表面より露出させる堆積物高さの数値限定の臨界性)

実施例1において、ハース溶湯表面より露出させる堆積物高さ(以降、「露出高さ」と呼ぶ場合がある。)を変化させた場合のハース溶湯から発生するスプラッシュおよび生成インゴットの均一性について調査しその結果を表2に示した。

【0053】

上記露出高さが10mm以上においては、ハース外部に排出されるスプラッシュの量および溶製されたインゴットの成分均一性は品質特性を十分に満足するものであった。しかしながら、露出高さが、10mm未満の場合には、堆積物の露出部に存在する溶湯のスプラッシュが頻繁に発生し、歩留まりを低下させた。溶湯成分が、経時的に変動し、結果として、溶製されたインゴットの長手方向の成分変動をもたらした。以上の実施例2より、本願発明に係る堆積物の露出高さは、10mm以上が好ましいことが確認された。

【0054】

【表3】

【0055】

以上の実施例および比較例により、サイズによって成分が異なる原料や不適切なサイズの成分調整材を溶解原料とした場合でも、均一な成分の金属チタンインゴットを溶製することができることが確認された。

【産業上の利用可能性】

【0056】

本発明によれば、成分許容範囲を狭めて機械特性が安定したチタンインゴットを効率良く製造することができる。

【符号の説明】

【0057】

E…電子ビーム溶解装置、

10…原料フィーダ、

11…ハース、

12…堰、

13…溶解ハース、

14…精製ハース、

15…鋳型、

20…原料、

21…原料堆積層、

22…溶湯、

23…溶融プール、

24…インゴット。

【技術分野】

【0001】

本発明は、電子ビーム溶解装置を用いた金属の溶解方法に関し、とりわけ、電子ビーム溶解装置内に配置された溶解ハースへの原料投入方法に関する。

【背景技術】

【0002】

金属チタンは、従来航空機に多く用いられてきたが、近年用途開発が進み、建材や道路、あるいはスポーツ用品等に広く用いられている。

【0003】

このような金属チタンは、スポンジチタン、インゴット加工工程で発生するスクラップを原料に、所定の成分調整材を添加して金属チタンインゴットを製造し、鍛造、圧延もしくは切削して半製品まで得ている。

【0004】

しかしながら、前記スポンジチタン原料中には、サイズが異なる粒子が混在しており、かつサイズによって成分も異なるため、この原料を溶解するとインゴットに成分偏析が起こり、均一な成分を有したインゴットを得ることは困難であった。

【0005】

このため、事前に原料を十分に混合してから溶解ハースに投入する方法(例えば、特許文献1参照)や、予め所定の成分を有したブリケットを作製しこれを溶解ハースに投入する方法(例えば、特許文献2参照)が知られているが、いずれの方法で製造されたインゴットも成分の均一性は必ずしも十分ではなく改善の余地が残されている。

【0006】

生成インゴット成分の不均一さの原因としては、原料を溶解ハースの最上流の壁側近傍に投入しているため、ハース内に形成される原料の堆積層の空隙部に、原料を構成する微粉が集中的にトラップされ、結果として原料のチタン層中の成分に変動を来たすものと考えられる。

【0007】

特許文献1に記載の方法では、混合したスポンジチタン原料を溶解ハースに投入した際、サイズの大きいスポンジチタン原料の隙間に微粒のスポンジチタン原料が入り込み、操業の継続に伴い、原料供給を継続するにつれて粒度の小さいスポンジチタン原料を多く含有する堆積層の領域が形成される。その結果、スポンジチタンの粒度偏析による成分の偏析を招き、操業条件によっては、成分規格を満足できないインゴットが製造される場合がある。

【0008】

特許文献2に記載の方法では、ブリケットが原料供給設備から溶解ハースに投入されるまでにブリケットが破損することにより、微粒原料が生成し、その結果、上述のように成分規格の満足されないインゴットが製造される場合がある。

【0009】

また、サイズによる成分変動を低減するため成分調整材についてもコストをかけて適切な粒度に造粒あるいは整粒する必要な場合がある。

【0010】

これらの原料(成分調整材を含む)を溶解ハースの壁側近傍に投入すると壁側近傍での原料堆積が多くなり、その堆積部の内部にはサイズの小さい原料の偏析が著しくなる。

【0011】

溶解ハースの壁側近傍に形成された原料堆積層を溶解する際は、堆積物の表層部に電子ビームが集中的に照射され、その結果、原料堆積層の表層部のみが優先的に溶解されるが、溶解ハースへの原料投入速度が低下した場合には、原料堆積層の表層部のみならず、原料堆積層の中心部まで電子ビームが到達し、成分の偏析した原料堆積層中心部が溶融し、その結果、溶製されるインゴット組成の成分も不均一になるという弊害が生じる場合があり、改善が求められている。

【0012】

このように、サイズによって成分が異なる原料を使用する場合や、不適切なサイズの成分調整材を溶解原料として含む場合であっても、均一な成分の金属チタンインゴットが得られる技術が望まれている。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開2004−149820号公報

【特許文献2】特開2007−332399号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、サイズが異なり、かつ成分の異なる粒子の混在した溶解原料を溶解ハースに投入してチタンインゴットを溶製する技術において、成分の均一な金属チタンインゴットを溶製できる方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

かかる実情に鑑みて鋭意検討を重ねてきたところ、ハースを有する電子ビーム溶解炉を用いて金属を溶解する場合において、ハース溶湯内に原料堆積層を設け、前記原料堆積層をハース側壁から離間するように形成させることにより、前記課題を効果的に解決できることを見出し、本発明を完成するに至った。

【0016】

即ち、本発明に係る金属の溶解方法は、ハースに原料を供給し、電子ビームを照射して原料を溶湯とし、溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、ハース内部に形成された溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、原料堆積層がハース側壁から離間するように形成されていることを特徴としている。

【0017】

本発明においては、原料堆積層の頂部をハースの中央部に位置させることを好ましい態様としている。

【0018】

本発明においては、前記原料堆積層の頂部の一部が、前記ハース内に保持された前記溶湯表面よりも僅かに露出していることを好ましい態様としている。

【0019】

本発明においては、前記溶湯表面よりも上方に露出している前記原料堆積層に対して電子ビームを照射することを好ましい態様としている。

【0020】

本発明においては、溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、全方向から同時に電子ビームを照射するか、あるいは原料堆積層の頂点と中心として照射領域を回転させながら電子ビームを順次隣接する領域に照射することを好ましい態様としている。

【0021】

本発明においては、前記原料堆積層上に、前記原料を供給することを好ましい態様としている。

【発明の効果】

【0022】

本発明によれば、サイズによって成分が異なる原料や不適切なサイズの成分調整材を溶解原料とした場合であっても、均一な成分の金属チタンインゴットを溶製することができるという効果を奏するものである。

【図面の簡単な説明】

【0023】

【図1】本発明の金属の溶解方法を示す平面図である。

【図2】本発明の金属の溶解方法の一例を示す側断面図である。

【図3】本発明の金属の溶解方法の他の例を示す側断面図である。

【図4】従来の金属の溶解方法を示す側断面図である。

【発明を実施するための形態】

【0024】

本発明の最良の実施形態について図面を用いて以下に説明する。

本発明においては、ハース内に保持された溶湯内に原料堆積層を形成させ、更にハースの側壁から離間するように原料堆積層を形成させつつ、原料を溶解して溶湯とすることを特徴とするものである。

【0025】

図1は本発明に係るこのような金属の溶解方法における好ましい態様の一例を模式的に表している。電子ビーム溶解装置Eは、原料20を供給する原料フィーダ10と、供給された原料20を保持して電子銃(図示せず)から照射される電子ビームによって形成された溶湯22を保持するハース11と、ハース11の最下流に配置され溶湯23を保持してインゴット24に冷却する鋳型15とを備えている。

【0026】

また、ハース11は、原料20を溶解する領域である溶解ハース13と、溶解した溶湯22中のLDI(低密度介在物)やHDI(高密度介在物)等の不純物を揮発/沈殿させて除去する領域である精製ハース14からなる。

【0027】

この電子ビーム溶解装置Eにおいては、ハース11の側壁に配置した原料フィーダ10より、原料20が溶解ハース13の溶湯22内に供給され、未溶解の原料20が堆積してなる原料堆積層21を形成している。

【0028】

本発明においては、インゴットの本操業に先立って、最初に空の溶解ハース13内に事前に原料堆積層21を形成させておくことが好ましい。当該原料堆積層21は、例えば、溶解ハース13に原料20を配置した上に電子ビームを照射して溶湯22を形成させた後、溶湯22内に原料20を連続的に投入しつつ、前記原料投入部に対しては電子ビームを照射しないことにより形成させることができる。

【0029】

本発明に係る原料堆積層21は、溶解ハース13を構成する側壁から離間するように形成させることを特徴としており、溶解ハース13内の溶湯22に対して原料堆積層21が所謂、島状に形成されていることが好ましい。ここでいう側壁からの離間とは、図4に示した従来例のように、原料堆積部21が溶解ハース13の側壁に密着して堆積されていない状態のことである。

【0030】

前記したように、原料堆積層21を島状に形成させることにより、溶解ハース13の上方に配置した電子銃から電子ビームを照射する際、原料堆積層21の全方向から照射させることができるという効果を奏するものである。

【0031】

図4に示した従来例では、原料堆積層21が溶解ハース13の側壁にもたれ掛かるように形成されているため、前記溶解ハース13の側壁が電子ビームの障害物となり、その結果、原料堆積層21のうち、溶湯22に面している部位(図4において右側)のみしか電子ビームを照射することができず、原料堆積層21に蓄積される場合があった微粒原料の偏析が助長された。

【0032】

しかしながら、本発明においては、図1に示すように溶解ハース13の中央部近傍に側壁から離間させて原料堆積層21を形成させるため、その全方向から電子ビームを照射することができる。その結果、原料堆積層21に供給された原料20を短時間のうちに溶融することができ、原料堆積層21には、従来の方法に見られたような微粒の蓄積および原料堆積層21中への原料の粒度偏析もなく、溶湯22の組成が上流から下流に亘って均一となり、それにより、組成の均一なインゴットを製造することができるという効果を奏するものである。

【0033】

なお、電子ビームを原料堆積層21に照射する際は、原料堆積層21の円錐状斜面に全方向から同時に照射してもよいし、電子銃を回転させて、円錐状斜面上の隣接する領域に順次照射してもよい。

【0034】

本発明においては、原料堆積層21の頂部の一部が、ハース内の保持された溶湯表面よりも、僅かに露出させた状態で形成維持することが好ましい態様とするものである。

【0035】

前記したような構成とすることで、溶解ハース13の側壁部に設けた原料フィーダ10より、溶解ハース13の溶湯22内に原料が供給された際のスプラッシュの発生を効果的に抑制することができるという効果を奏するものである。

【0036】

なお、上記「ハース内の保持された溶湯表面よりも僅かに露出」とは、原料20中に含まれる微粒原料が溶湯22に瞬時にトラップできる程度を意味し、10mm以上程度の溶解原料の一部を溶湯22の表面から露出させることが好ましい。

【0037】

前記したような溶湯22からの高さの露出部を形成させることで、溶解ハース13の外部よりハース11内の溶湯22に供給された原料20により溶湯22のスプラッシュの発生を抑制できるのみならず、原料堆積層21に供給された原料20を短時間のうちに溶解消滅させることができるという効果を奏するものである。

【0038】

露出高が前記数値範囲より小さい場合は、原料20の落下により溶湯22のスプラッシュが発生してしまい、前記数値範囲を大幅に超える場合は、未溶解部分が大き過ぎて、原料20を短時間のうちに溶解消滅させることができず。粒子の寸法により粒度偏析を起こす虞がある。

【0039】

図2は、本発明に係る溶解ハース13への原料投入方法の一例を模式的に表現したものである。当該実施態様においては、原料溶解ハース13の側壁に原料フィーダ10が配置されると共に、原料フィーダ10上に載置された原料20が、打撃力を受けることで、溶解ハース13の中央部に供給される状況を表している。

【0040】

上記したように、本発明においては、原料フィーダ10には、原料20を溶解ハース13の中央部に投入できるような装置構成とすることが好ましい。当該実施態様においては、打撃力を利用して溶解原料20を溶解ハース13の中央部に投入させるような装置構成を規定しているが、その他の態様で前記した目的を達成することができさえすれば、この方法に制限されるものではない。

【0041】

前記した方法で溶融された原料20は、溶湯22の形で精製ハース14に流入して、更に、精製処理された後、精製ハース14の下流に配置した鋳型15内に排出されて冷却固化され、金属インゴット24が生成される。

【0042】

図3は、本発明の原料投入方法の別の好ましい態様を表している。当該実施態様においては、溶解ハース13の溶湯22の上方に原料フィーダ10が配設されている。本実施態様では、原料堆積層21の上方より原料20を投下することができ、その結果、図2に示した原料投入設備に比べて、単純な装置構成で対応することができるという効果を奏するものである。

【0043】

また、本発明におけるハースとフィーダの位置関係としては、

1)原料供給設備のフィーダの先端を溶解ハースの中央部に近づける、

2)同フィーダに傾斜をつけ原料の落下方向を溶解ハースの中央部に近づける、

3)同フィーダ位置を上方に設置する、

4)これらを組み合わせる、

以上のことが効果的である。

【0044】

本発明においては、図1に示した原料堆積層21に加えて、さらに原料堆積層21の周囲にある溶湯22の表面に対しても電子ビームを照射することが好ましい。前記したような電子ビームを照射することにより、溶解ハース13に投入された原料の周囲に安定して溶湯を形成することができる。

【0045】

また、溶解ハース13内の溶湯22に投入された原料20の周囲に溶湯を保持することにより投入された原料は周囲に拡がり、原料堆積物21の高さの成長を抑えられ、その結果、異なるサイズ毎の凝集が軽減されるという効果を奏するものである。

【0046】

以上、本発明に係る装置および方法を用いることで、混在する原料の粒子サイズによって成分が異なる原料や、不適切なサイズの成分調整材を溶解原料としても、均一な成分の金属チタンインゴットを溶製することができるという効果を奏するものである。

【実施例】

【0047】

実施例および比較例によって本発明をより詳細かつ具体的に説明する。

[実施例1]

A.試験条件

1.溶解ハースへの原料投入位置:溶解ハースの中央部近傍(図1に示す)

2.溶解ハースへの電子ビーム投入出力:

原料部堆積部 :1,000kW

原料堆積部の外周: 400kW

【0048】

B.試験結果

図1に示したハースにて、かつ前記試験条件にてスポンジチタンを溶解し、10tのインゴットを3本溶製した。溶製されたチタンインゴット長手方向の管理成分を分析した。結果を表1に示す。

【0049】

【表1】

【0050】

[比較例1]

原料の投入位置を溶解ハースの壁近傍に変更した以外は実施例1と同様の条件下にて溶解して金属チタンインゴットを溶製し、長手方向の管理成分を分析した。結果を表2に示すように、比較例1では、成分の変動が大きくなった。これは、溶解ハースの壁に沿って高く堆積した原料がサイズ毎に凝集し、小さいサイズの凝集部(=成分濃度が高い)を集中的に溶解したためである。

【0051】

【表2】

【0052】

[実施例2](ハース溶湯表面より露出させる堆積物高さの数値限定の臨界性)

実施例1において、ハース溶湯表面より露出させる堆積物高さ(以降、「露出高さ」と呼ぶ場合がある。)を変化させた場合のハース溶湯から発生するスプラッシュおよび生成インゴットの均一性について調査しその結果を表2に示した。

【0053】

上記露出高さが10mm以上においては、ハース外部に排出されるスプラッシュの量および溶製されたインゴットの成分均一性は品質特性を十分に満足するものであった。しかしながら、露出高さが、10mm未満の場合には、堆積物の露出部に存在する溶湯のスプラッシュが頻繁に発生し、歩留まりを低下させた。溶湯成分が、経時的に変動し、結果として、溶製されたインゴットの長手方向の成分変動をもたらした。以上の実施例2より、本願発明に係る堆積物の露出高さは、10mm以上が好ましいことが確認された。

【0054】

【表3】

【0055】

以上の実施例および比較例により、サイズによって成分が異なる原料や不適切なサイズの成分調整材を溶解原料とした場合でも、均一な成分の金属チタンインゴットを溶製することができることが確認された。

【産業上の利用可能性】

【0056】

本発明によれば、成分許容範囲を狭めて機械特性が安定したチタンインゴットを効率良く製造することができる。

【符号の説明】

【0057】

E…電子ビーム溶解装置、

10…原料フィーダ、

11…ハース、

12…堰、

13…溶解ハース、

14…精製ハース、

15…鋳型、

20…原料、

21…原料堆積層、

22…溶湯、

23…溶融プール、

24…インゴット。

【特許請求の範囲】

【請求項1】

ハースに原料を供給し、電子ビームを照射して前記原料を溶湯とし、前記溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、

前記ハース内部に形成された前記溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、前記原料堆積層がハース側壁から離間するように形成されていることを特徴とする金属の溶解方法。

【請求項2】

前記原料堆積層の頂部を前記ハースの中央部に位置させることを特徴とする請求項1に記載の金属の溶解方法。

【請求項3】

前記原料堆積層の頂部の一部が、前記ハース内に保持された前記溶湯表面よりも10mm以上露出していることを特徴とする請求項1に記載の金属の溶解方法。

【請求項4】

前記溶湯表面よりも上方に露出している前記原料堆積層に対して電子ビームを照射することを特徴とする請求項3に記載の金属の溶解方法。

【請求項5】

前記溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、全方向から同時に電子ビームを照射することを特徴とする請求項4に記載の金属の溶解方法。

【請求項6】

前記溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、前記原料堆積層の頂点と中心として照射領域を回転させながら電子ビームを順次隣接する領域に照射することを特徴とする請求項4に記載の金属の溶解方法。

【請求項7】

前記原料堆積層上に、前記原料を供給することを特徴とする請求項1に記載の金属の溶解方法。

【請求項1】

ハースに原料を供給し、電子ビームを照射して前記原料を溶湯とし、前記溶湯を鋳型に流し込んで金属インゴットを得る金属の溶解方法において、

前記ハース内部に形成された前記溶湯内に、供給され未溶解の原料からなる原料堆積層を設け、前記原料堆積層がハース側壁から離間するように形成されていることを特徴とする金属の溶解方法。

【請求項2】

前記原料堆積層の頂部を前記ハースの中央部に位置させることを特徴とする請求項1に記載の金属の溶解方法。

【請求項3】

前記原料堆積層の頂部の一部が、前記ハース内に保持された前記溶湯表面よりも10mm以上露出していることを特徴とする請求項1に記載の金属の溶解方法。

【請求項4】

前記溶湯表面よりも上方に露出している前記原料堆積層に対して電子ビームを照射することを特徴とする請求項3に記載の金属の溶解方法。

【請求項5】

前記溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、全方向から同時に電子ビームを照射することを特徴とする請求項4に記載の金属の溶解方法。

【請求項6】

前記溶湯表面よりも上方に露出している前記原料堆積層の略円錐状斜面に対して、前記原料堆積層の頂点と中心として照射領域を回転させながら電子ビームを順次隣接する領域に照射することを特徴とする請求項4に記載の金属の溶解方法。

【請求項7】

前記原料堆積層上に、前記原料を供給することを特徴とする請求項1に記載の金属の溶解方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−100566(P2013−100566A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243531(P2011−243531)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(390007227)東邦チタニウム株式会社 (191)

【Fターム(参考)】

[ Back to top ]