金属の硫化物沈殿方法

【課題】硫化水素ガスの発生を抑制できる金属の硫化物沈殿方法を提供する。

【解決手段】目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、目的金属を硫化物として沈殿させる方法であって、硫化剤とアルカリ性水溶液とを混合し、その混合液を処理液に添加する。目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【解決手段】目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、目的金属を硫化物として沈殿させる方法であって、硫化剤とアルカリ性水溶液とを混合し、その混合液を処理液に添加する。目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属の硫化物沈殿方法に関する。さらに詳しくは、目的金属を含む酸性の処理液に硫化剤を添加し、目的金属を硫化物として沈殿させる金属の硫化物沈殿方法に関する。

【背景技術】

【0002】

使用済みのニッケル水素電池やリチウムイオン電池等、およびこれらの電池を構成する正極材等の製造工程で生じた不良品(以下、これらをまとめて廃電池という)からニッケルやコバルト等の有価金属を回収する方法として、湿式処理による方法が知られている(例えば特許文献1)。

湿式処理による方法では、例えば、廃電池に含まれる有価金属を酸性水溶液に浸出させて浸出残渣と分離し、得られた処理液から硫化物沈殿法や溶媒抽出法等によって有価金属を回収することが行われる。ここで、有価金属が浸出された処理液には、マンガンやアルミニウム等の不純物も含まれているので、硫化物沈澱法や溶媒抽出法等により有価金属と不純物とを選択的に分離することが行われる。特に硫化物沈殿法による分離は、反応が速く、有価金属を選択的に分離し易いという特徴があるため、多く用いられている。

【0003】

例えば、硫酸水溶液にニッケルやコバルトが浸出された処理液に、酸化剤として硫化水素ナトリウム水溶液(NaHS)を滴下すると、以下の反応により、ニッケルが硫化されて硫化ニッケル(NiS)として沈殿し、コバルトが硫化されて硫化コバルト(CoS)として沈殿する。

(化1)

NiSO4 + NaHS → NiS + NaHSO4

(化2)

CoSO4 + NaHS → CoS + NaHSO4

【0004】

ここで、硫酸水素ナトリウム(NaHSO4)は酸性であるので、処理液のpHを低下させる。処理液が特定のpH以下になると、硫化ニッケルの再溶解が起こり、硫化反応が進まなくなる。そのため処理液のpHを調整するためにアルカリ性水溶液も滴下される。例えば、アルカリ性水溶液として水酸化ナトリウム水溶液(NaOH)を滴下すると、以下の反応が起こり、pHを維持することができる。

(化3)

NaHSO4 + NaOH → Na2SO4 + H2O

【0005】

処理液中のニッケルが硫化ニッケルとして沈殿し尽くすと、以下の反応により、硫化水素(H2S)が発生する。

(化4)

H2SO4 + NaHS → H2S + NaHSO4

【0006】

従来は、処理液に硫化剤とアルカリ性水溶液とを滴下する際に、処理液が入れられる反応槽に、硫化剤を滴下する配管とアルカリ性水溶液を滴下する配管とを別々に設け、硫化剤とアルカリ性水溶液とを混合することなく、別々に滴下していた。

本願発明者は、従来のごとく処理液に硫化剤とアルカリ性水溶液とを別々に滴下した場合に、目的金属が処理液に残存している場合においても、化4の反応が起こり、硫化水素が発生するということを見出した。

【0007】

硫化水素ガスは、有毒物であるために漏洩の防止などに細心の注意が必要であり、環境中に放散しないための環集や除害装置などへの設備コストや管理コストがかさむという問題を見出した。

また、滴下する硫化剤やアルカリ性水溶液が目的金属の硫化物の生成以外に使用されるため、使用量が多くなり、コストがかさむという問題を見出した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−277868号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑み、硫化水素ガスの発生を抑制できる金属の硫化物沈殿方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

第1発明の金属の硫化物沈殿方法は、目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、該目的金属を硫化物として沈殿させる方法であって、前記硫化剤と前記アルカリ性水溶液とを混合し、該混合液を前記処理液に添加することを特徴とする。

第2発明の金属の硫化物沈殿方法は、第1発明において、前記混合液を前記処理液に添加することにより発生する硫化水素ガスの単位時間あたりの発生量を測定し、該単位時間あたりの発生量が閾値を超えたときに処理を終了させることを特徴とする。

第3発明の金属の硫化物沈殿方法は、第1または第2発明において、前記処理液が、廃電池に含まれる有価金属を酸性水溶液に浸出させたものであることを特徴とする。

第4発明の金属の硫化物沈殿方法は、第1または第2発明において、前記処理液が、鉱石に含まれる目的金属を酸性水溶液に浸出させたものであることを特徴とする。

第5発明の金属の硫化物沈殿方法は、第1、第2、第3または第4発明において、前記硫化剤は、液体であることを特徴とする。

第6発明の金属の硫化物沈殿装置は、目的金属を含む酸性の処理液が入れられる反応槽と、硫化剤が流される硫化剤用配管と、アルカリ性水溶液が流されるアルカリ用配管と、前記硫化剤用配管と前記アルカリ用配管とが接続され、前記硫化剤と前記アルカリ性水溶液とを混合して、該混合液を前記反応槽に滴下する混合配管と、を備えることを特徴とする。

【発明の効果】

【0011】

第1発明によれば、目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。また、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

第2発明によれば、目的金属の硫化反応の終点において硫化水素ガスの濃度が高くなるので、硫化水素ガスの濃度が閾値を超えたときに処理を終了させることにより、発生する硫化水素ガスの量を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減できる。また、処理を終了させることにより硫化剤やアルカリ性溶液を目的金属の硫化に必要な量だけに抑制でき、コストを低減できる。

第3発明によれば、廃電池に含まれる有価金属を不純物と分離できるので、高純度の有価金属を回収することができる。

第4発明によれば、鉱石に含まれる目的金属を不純物と分離できるので、高純度の目的金属を採取することができる。

第5発明によれば、液体の硫化剤を用いるので、気体の硫化剤を用いる場合に必要な硫化剤の処理が不要であり、設備コストや管理コストを低減できる。

第6発明によれば、目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用される。そのため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【図面の簡単な説明】

【0012】

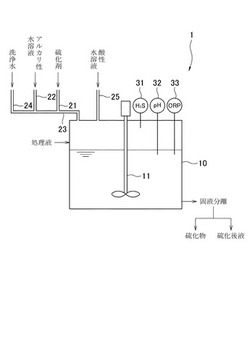

【図1】本発明の一実施形態に係る硫化物沈殿装置の説明図である。

【図2】実施例における処理液のpHと硫化水素ガス濃度のグラフである。

【図3】実施例における処理液のORPと硫化水素ガス濃度のグラフである。

【図4】比較例における処理液のpHと硫化水素ガス濃度のグラフである。

【図5】比較例における処理液のORPと硫化水素ガス濃度のグラフである。

【発明を実施するための形態】

【0013】

つぎに、本発明の実施形態を図面に基づき説明する。

まず、図1に基づき、本発明の一実施形態に係る硫化物沈殿装置1について説明する。

図1において、符号10は反応槽であり、符号11は攪拌機である。反応槽10には、目的金属を含む酸性の処理液が入れられるようになっており、反応槽10に入れられた処理液は攪拌機11により攪拌されるようになっている。反応槽10は、例えばFRP製の槽であるが、塩化ビニル、ポリプロピレン、ゴムライニングを施した鉄等、処理液に腐食されない材質の槽であればよい。また、攪拌機11の攪拌羽は、例えばテフロン(登録商標)製であるがこれ以外の材質のものでもよい。

【0014】

また、符号21は硫化剤が流される硫化剤用配管、符号22はアルカリ性水溶液が流されるアルカリ用配管、符号23は混合配管、符号24は洗浄水が流される洗浄水用配管である。硫化剤用配管21およびアルカリ用配管22はともに混合配管23に接続されており、混合配管23において硫化剤とアルカリ性水溶液とが混合されるようになっている。また、混合配管23は反応槽10に接続されており、硫化剤とアルカリ性水溶液とが混合された混合液を反応槽10の内部に滴下できるようになっている。また、混合配管23には、洗浄水用配管24も接続されており、洗浄水用配管24から洗浄水を流すことで混合配管23や反応槽10を洗浄できるようになっている。

【0015】

硫化剤用配管21、アルカリ用配管22および洗浄水用配管24には、それぞれ流量調整弁が取り付けられており、硫化剤、アルカリ性水溶液および洗浄水の流量を調整できるようになっている。そのため、反応槽10に滴下される混合液中の硫化剤とアルカリ性水溶液の割合を調整できるようになっている。また、混合液と洗浄水の反応槽10への供給/停止を制御できるようになっている。

【0016】

硫化剤とアルカリ性水溶液の混合の順番は、アルカリ性水溶液の流れの中に硫化剤を添加してもよいし、硫化剤の流れの中にアルカリ性水溶液を添加してもよいし、硫化剤とアルカリ性水溶液とを同時に混合してもよい。すなわち、硫化剤用配管21とアルカリ用配管22の配置は、混合配管23の上流側にアルカリ用配管22が接続され、下流側に硫化剤用配管21が接続される配置でもよいし(図1参照)、その逆の配置でもよい。また、硫化剤用配管21とアルカリ用配管22と混合配管23をY字管等で接続する構成としてもよい。

【0017】

なお、硫化剤としては、硫化水素ナトリウム水溶液(NaHS)や硫化ナトリウム水溶液(Na2S)、またはそれらの混合液等の液体の硫化剤を用いることが好ましい。硫化水素ガス等の気体の硫化剤を用いる場合には、毒性のある硫化水素ガスを環境中に放散しないための環集や除害装置などへの設備コストや管理コストがかかるからである。また、アルカリ性水溶液としては、例えば水酸化ナトリウム水溶液(NaOH)が用いられるがこれ以外のアルカリ性水溶液を用いてもよい。ここで、硫化剤として硫化ナトリウム水溶液を用いる場合には、混合液中の硫化ナトリウムは溶解度が低いため、結晶を生じて配管を閉塞する可能性があることから、定期的に洗浄水用配管24から洗浄水を流すことで混合配管23内を洗浄することが好ましい。

【0018】

さらになお、硫化剤用配管21およびアルカリ用配管22は、例えばテフロン(登録商標)製の配管であるがこれ以外の材質の配管でもよい。また、混合配管23および洗浄水用配管24は、例えば塩化ビニル製の配管であるがこれ以外の材質の配管でもよい。

【0019】

反応槽10には、酸用配管25が接続されており、酸性水溶液を反応槽10の内部に滴下できるようになっている。酸用配管25には流量調整弁が取り付けられており、酸性水溶液の流量を調整でき、反応槽10への供給/停止を制御できるようになっている。

なお、酸性水溶液としては、例えば硫酸(H2SO4)が用いられるが、これ以外の酸性水溶液を用いてもよい。また、酸用配管25は、例えば塩化ビニル製の配管であるが、耐酸性のものであればこれ以外の材質の配管でもよい。

【0020】

反応槽10には、硫化水素ガス濃度計31、pH計32およびORP計33が設けられており、硫化水素ガス濃度計31により反応槽10上部の気相部における硫化水素ガスの濃度を測定でき、pH計32により反応槽10中の処理液のpHを測定でき、ORP計33により反応槽10中の処理液のORP(酸化還元電位)を測定できるようになっている。

【0021】

つぎに、上記硫化物沈殿装置1を用いた硫化物沈殿方法について説明する。

まず、反応槽10に処理液を流入させる。処理液は、例えば廃電池に含まれる有価金属を浸出させた酸性水溶液である。より具体的には、使用済みのニッケル水素電池やリチウムイオン電池等、およびこれらの電池を構成する正極材等の製造工程で生じた不良品(以下、これらをまとめて廃電池という)を焙焼して還元焙焼物とし、この還元焙焼物に硫酸を加えて攪拌し、廃電池に含まれるニッケルやコバルト等の有価金属を浸出させて、浸出残渣と分離して得られたものを処理液とする。また、還元焙焼以外にも、破砕処理した廃電池が投入された液中に亜硫酸ナトリウム等の還元剤と硫酸を加えて攪拌し、廃電池に含まれる有価金属を浸出させて処理液としてもよい。また、処理液は、鉱石に含まれる目的金属を浸出させた酸性溶液でもよい。例えば、ニッケル酸化鉱石や硫化銅鉱物を硫酸や塩酸で浸出して得られたものを処理液とする。

【0022】

以下では、廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液を処理液とし、そのニッケルおよびコバルトを硫化物として沈殿させる場合を例に説明するが、その他の処理液についても同様の方法で目的金属を硫化物として沈殿させることができる。なお、廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液には、マンガンやアルミニウム等の不純物も含まれる。

【0023】

つぎに、攪拌機11で処理液を攪拌しながら、アルカリ用配管22からアルカリ性水溶液として水酸化ナトリウム水溶液を供給し、反応槽10の内部に滴下して、処理液のpHを調整する。ここで、処理液は目的金属が硫化物として沈殿し、不純物を分離するのに適したpHに調整される。そのため、目的金属の種類や処理液に含まれる不純物によって、最適なpHに調整される。例えば、ニッケルおよびコバルトを硫化沈殿させる場合には、処理液はpH3に調整される。

【0024】

処理液のpHが調整された後、攪拌機11で処理液を攪拌しながら、硫化剤用配管21から硫化剤として硫化水素ナトリウム水溶液の供給を開始する。そうすると、硫化水素ナトリウム水溶液と、アルカリ用配管22から供給される水酸化ナトリウム水溶液とが混合配管23で混合され、その混合液が反応槽10の内部の処理液に滴下される。

そうすると、以下の反応により、ニッケルが硫化されて硫化ニッケルとして沈殿し、コバルトが硫化されて硫化コバルトとして沈殿する。

(化1)

NiSO4 + NaHS → NiS + NaHSO4

(化2)

CoSO4 + NaHS → CoS + NaHSO4

(化3)

NaHSO4 + NaOH → Na2SO4 + H2O

【0025】

なお、上記硫化反応中は、処理液をpH3付近に維持するように制御する必要がある。この制御は、例えば、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液の混合割合を、水酸化ナトリウム水溶液をわずかに過剰として、混合液を滴下していくに従って処理液のpHが徐々に上がるようにし、pH計32による測定値がpH3に達したときに、酸用配管25から硫酸を少量滴下し、処理液のpHを若干下げることにより行われる。混合液の滴下を継続すると再び処理液がpH3に達するため、再度硫酸が滴下される。このように、硫酸を間欠的に滴下することにより処理液がpH3付近に維持される。この様な方法で制御を行う理由は、硫化反応の終点では下記化4の反応によって処理液のpHが急速に上昇することから、処理液のpHを下げる硫酸の滴下を主体として制御する方が、硫化反応の終点における処理液のpHの急速な上昇にも対応しやすいからである。

【0026】

前述のごとく、従来のように処理液に硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを別々に滴下した場合には、ニッケルおよびコバルトが処理液に残存している場合においても、以下の反応が起こり、硫化水素が発生する。

(化4)

H2SO4 + NaHS → H2S + NaHSO4

【0027】

しかし、本願発明者は、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを混合した混合液を処理液に滴下することにより、ニッケルおよびコバルトが処理液に残存している状態において硫化水素ガスの発生が抑制されることを見出した。

そのため、本発明を適用することにより、硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。また、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【0028】

硫化水素ガスの発生が抑制されるメカニズムは以下のとおりであると考えられる。

すなわち、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを別々に滴下すると、処理液中の硫化水素ナトリウム水溶液が滴下された部分は局所的に硫化水素ナトリウム水溶液の濃度が高くなり、化1および化2の硫化反応により局所的にニッケルおよびコバルトの濃度が低下する。そのため、化4の反応も生じて硫化水素が発生すると考えられる。また、水酸化ナトリウム水溶液についても同様に、化3の反応のみならず、不純物であるマンガンとの間で以下の反応が生じると考えられる。

(化5)

MnSO4 + 2NaOH → Mn(OH)2 + Na2SO4

【0029】

一方、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを混合して滴下すれば、化4および化5の反応を抑制し、化1、化2および化3の反応を効率的に進行させることが可能となり、その結果、硫化水素ガスの発生が抑制されると考えられる。

【0030】

つぎに、処理液中のニッケルおよびコバルトが硫化物として沈殿し尽くすと、上記化4の反応により、硫化水素ガスが発生する。

そこで、硫化水素ガス濃度計31により発生する硫化水素ガスの濃度を測定し、その濃度が予め定めておいた閾値を超えたときを硫化反応の終点と判定する。硫化水素ガスの濃度を測定することにより、単位時間あたりの硫化水素ガスの発生量を測定することができ、化4の反応が始まったことが検知されるので、硫化反応の終点を判定できるのである。

硫化反応の終点と判定すると硫化処理を終了させる。具体的には、硫化水素ナトリウム水溶液および水酸化ナトリウム水溶液の反応槽10への供給を停止し、反応槽10中の処理液を排出する。

【0031】

本発明を適用することにより、ニッケルおよびコバルトが処理液に残存している状態において硫化水素ガスの発生が抑制され、ニッケルおよびコバルトが硫化物として沈殿し尽くすと硫化水素ガスが発生する。すなわち、硫化反応の終点において硫化水素ガスの濃度が急激に高くなるので、硫化水素ガスの濃度を測定することによって硫化反応の終点を容易に判定することができる。

また、硫化反応の終点で処理を終了させることにより、発生する硫化水素ガスの量を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減できる。さらに、硫化反応の終点で処理を終了させることにより硫化剤やアルカリ性溶液を目的金属の硫化に必要な量だけに抑制でき、コストを低減できる。

【0032】

最後に、反応槽10から排出された処理液をフィルタープレス等で固液分離し、硫化物と硫化後液とを分離する。有価金属であるニッケルおよびコバルトは硫化物として沈殿し、不純物であるマンガンやアルミニウム等は硫化後液に溶解されているので、固液分離により有価金属と不純物とを分離でき、廃電池から高純度の有価金属を回収することができる。また、鉱石に含まれる目的金属を浸出させた酸性溶液を処理液とした場合には、鉱石に含まれる目的金属を不純物と分離できるので、高純度の目的金属を採取することができる。

【0033】

なお、上記工程の内、処理液に混合液を滴下する前に、アルカリ性水溶液を滴下してpH調整する工程においては、化5の反応によりアルカリ塩が生成される。このアルカリ塩は処理液のpHが低い場合にはすぐに再溶解するが、処理液のpHが上がってくるとすぐに再溶解せず、固体として所定時間処理液内に滞留する。そして、このpH調整の直後に混合液を滴下し始めると、個体として滞留するアルカリ塩の周囲に不溶性の硫化物が生成されるため、アルカリ塩が再溶解できなくなる。そうすると、硫化物に不純物金属が混入することになる。これを防止するためは、混合液の滴下開始前にアルカリ塩が再溶解するための時間を設ければよい。すなわち、処理液のpHが調整された後、一度アルカリ性水溶液の供給を停止し、再溶解時間を待った後に、混合液の滴下を開始すればよい。このアルカリ塩の再溶解時間は、処理液に含まれる不純物の種類や量を元に選択される。このようにすることで、得られる硫化物の純度を高めることができる。

【0034】

また、上記の硫化処理の工程において、硫化物のスラリー濃度が高いと、若干量の不純物金属も共沈する。これを防止するためには、反応槽10に流入させる処理液を予め希釈しておくことにより、硫化物のスラリー濃度を下げればよい。この処理液の希釈度は、処理液に含まれる不純物の種類や量を元に選択される。このようにすることで、共沈効果を小さくでき、得られる硫化物の純度を高めることができる。

【実施例】

【0035】

つぎに、実施例について説明する。

以下の実施例および比較例では、ともに廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液を処理液とした。具体的には、使用済みのニッケル水素電池を焙焼して還元焙焼物とし、この還元焙焼物(55kg)にpH1となるように硫酸を加え、スラリー濃度が110g/Lとなるように希釈し、80℃に加熱して6時間攪拌し、ニッケル水素電池に含まれるニッケルおよびコバルトを浸出させた。つぎに、硫酸ナトリウムを添加して、希土類元素などを硫酸複塩の形で分離して、処理液を得た。処理液には、ニッケルやコバルト等の有価金属のほかに、マンガンやアルミニウム等の不純物も含有されていた。

【0036】

(実施例)

まず、前述の硫化物沈殿装置1の反応槽10に処理液を流入させた。ここで、反応槽10は直径1m、高さ1.3mの円筒形であり容量750リットルである。

つぎに、アルカリ用配管22から水酸化ナトリウム水溶液を供給し、反応槽10の内部に滴下して、処理液をpH3に調整した。

【0037】

つぎに、硫化剤用配管21から硫化剤として濃度25%の硫化水素ナトリウム水溶液を供給し、アルカリ用配管22からアルカリ性水溶液として濃度25%の水酸化ナトリウム水溶液を供給し、混合配管23で硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液を混合して、その混合液を反応槽10の内部の処理液に滴下した。ここで、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液との混合割合がほぼ等モル量となるように、それぞれの流量を調整した。

また、それと同時に、攪拌機11の攪拌羽の回転速度を毎分200回転として、処理液を攪拌した。

【0038】

なお、硫化反応中は、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液の混合割合を、水酸化ナトリウム水溶液をわずかに過剰として、混合液を滴下していくに従って処理液のpHが徐々に上がるようにし、pH計32による測定値がpH3に達したときに、酸用配管25から硫酸を少量滴下し、処理液のpHを若干下げることにより行った。

【0039】

硫化水素ガス濃度計31、pH計32およびORP計33により、反応槽10上部の気相部における硫化水素ガスの濃度、処理液のpHおよびORPをモニタリングした結果、図2および図3に示すグラフが得られた。なお、pH計32およびORP計33は、電極の乾燥防止のため、反応槽10に処理液を満たした後に反応槽10に設置し、硫化反応の終了後に反応槽10から取り外した。それ以外の場合、すなわち、反応槽10に処理液が満たされる前と、硫化反応の終了後は、pH計32およびORP計33は乾燥防止用の水に浸けた。そのため、硫化反応の前後におけるpH計32およびORP計33の測定値は、処理液の測定値ではなく乾燥防止用の水の測定値である。図2および図3において、pH計32およびORP計33を反応槽10に設置しているのは、「pH計設置」または「ORP計設置」と記載した領域である。

【0040】

図2に示すように、硫化反応中の硫化水素ガス濃度は1ppm未満であり、硫化水素ガスの発生が抑制されることが確認された。また、混合液の滴下開始後110分を経過した頃から急激に硫化水素ガス濃度が上昇した。

【0041】

ところで、硫化反応の終点は、硫酸滴下の頻度により判断できる。より詳細には、図2に示すように、硫化反応中の処理液のpHは鋸刃状に変化する。これは、混合液を滴下していくに従って処理液のpHが徐々に上がり、硫酸を滴下したときに処理液のpHが下がるからである。すなわち、鋸刃状のpH変動の周期により硫酸滴下の頻度が分かる。硫化反応の終点に近づくと、混合液の滴下により処理液のpHが上がりやすくなるため、処理液のpHを下げる硫酸の滴下頻度が高くなる。そのため、硫酸滴下の頻度が所定の頻度を超えた時を硫化反応の終点と判断できるのである。

【0042】

図2より、硫化水素ガス濃度が急激に上昇しているときに硫酸滴下の頻度が高くなっている。すなわち、硫化反応の終点において硫化水素ガスが発生していることが分かる。これより、本実施例において、硫化反応中は硫化水素ガスの発生が抑制され、硫化反応が終点に達したときに硫化水素ガスの発生することが確認された。

【0043】

図3に示すように、ORPは混合液を滴下していくに従って徐々に低下し、ORPが-300mV(Ag/AgCl電極)付近に達すると急激に低下した。これは、処理液中のニッケルおよびコバルトが硫化物として沈殿し尽くすと、上記化4の反応により硫化水素ガスが発生し、この硫化水素ガスが処理液を還元するためである。そのため、硫化水素ガスが発生し、ORPが急激に低下する時点から、硫化反応が終点に達した時点を判断することができる。

【0044】

硫化反応の終了後、反応槽10から排出された処理液をフィルタープレスで固液分離し、硫化物と硫化後液とを分離した。ここで、硫化反応の終点は処理液がpH3を超えた時点から判断した。より詳細には、化4の効果により処理液のpHが急速に上昇し、硫酸を滴下してもpHが十分に下がらない状態となったときを硫化反応の終点と判断した。

【0045】

得られた硫化物をICP発光分析装置で分析すると、マンガン品位は0.14%と十分低いことが分かった。また、硫化反応前の処理液と硫化物の量およびマンガン品位からニッケルおよびコバルトの回収率を計算すると、99%以上であり充分に回収できたことが確認された。

【0046】

(比較例)

硫化剤としての硫化水素ナトリウム水溶液とアルカリ性水溶液としての水酸化ナトリウム水溶液を別々に処理液に滴下した以外は、実施例と同様に処理した。

硫化水素ガス濃度計31、pH計32およびORP計33により、反応槽10上部の気相部における硫化水素ガスの濃度、処理液のpHおよびORPをモニタリングした結果、図4および図5に示すグラフが得られた。図4および図5においても、pH計32およびORP計33を反応槽10に設置しているのは、「pH計設置」または「ORP計設置」と記載した領域である。

【0047】

図4および図5に示すように、ORPの変化、pHの変化および硫酸供給頻度は、実施例と大きな違いは無かった。

また、得られた硫化物のマンガン品位は0.12%であり、ニッケルおよびコバルトの回収率は99%以上であり、実施例と大きな違いは無かった。

【0048】

しかし、硫化水素ガス濃度は、硫化水素ナトリウム水溶液の滴下開始後速やかに上昇し、硫化反応中であっても200〜400ppmであることが確認された。

以上より、本発明を適用することにより、硫化水素ガスの発生を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減でき、硫化剤やアルカリ性溶液の使用量を少なくできることが確認された。

【符号の説明】

【0049】

1 硫化物沈殿装置

10 反応槽

11 攪拌機

21 硫化剤用配管

22 アルカリ用配管

23 混合配管

24 洗浄水用配管

25 酸用配管

31 硫化水素ガス濃度計

32 pH計

33 ORP計

【技術分野】

【0001】

本発明は、金属の硫化物沈殿方法に関する。さらに詳しくは、目的金属を含む酸性の処理液に硫化剤を添加し、目的金属を硫化物として沈殿させる金属の硫化物沈殿方法に関する。

【背景技術】

【0002】

使用済みのニッケル水素電池やリチウムイオン電池等、およびこれらの電池を構成する正極材等の製造工程で生じた不良品(以下、これらをまとめて廃電池という)からニッケルやコバルト等の有価金属を回収する方法として、湿式処理による方法が知られている(例えば特許文献1)。

湿式処理による方法では、例えば、廃電池に含まれる有価金属を酸性水溶液に浸出させて浸出残渣と分離し、得られた処理液から硫化物沈殿法や溶媒抽出法等によって有価金属を回収することが行われる。ここで、有価金属が浸出された処理液には、マンガンやアルミニウム等の不純物も含まれているので、硫化物沈澱法や溶媒抽出法等により有価金属と不純物とを選択的に分離することが行われる。特に硫化物沈殿法による分離は、反応が速く、有価金属を選択的に分離し易いという特徴があるため、多く用いられている。

【0003】

例えば、硫酸水溶液にニッケルやコバルトが浸出された処理液に、酸化剤として硫化水素ナトリウム水溶液(NaHS)を滴下すると、以下の反応により、ニッケルが硫化されて硫化ニッケル(NiS)として沈殿し、コバルトが硫化されて硫化コバルト(CoS)として沈殿する。

(化1)

NiSO4 + NaHS → NiS + NaHSO4

(化2)

CoSO4 + NaHS → CoS + NaHSO4

【0004】

ここで、硫酸水素ナトリウム(NaHSO4)は酸性であるので、処理液のpHを低下させる。処理液が特定のpH以下になると、硫化ニッケルの再溶解が起こり、硫化反応が進まなくなる。そのため処理液のpHを調整するためにアルカリ性水溶液も滴下される。例えば、アルカリ性水溶液として水酸化ナトリウム水溶液(NaOH)を滴下すると、以下の反応が起こり、pHを維持することができる。

(化3)

NaHSO4 + NaOH → Na2SO4 + H2O

【0005】

処理液中のニッケルが硫化ニッケルとして沈殿し尽くすと、以下の反応により、硫化水素(H2S)が発生する。

(化4)

H2SO4 + NaHS → H2S + NaHSO4

【0006】

従来は、処理液に硫化剤とアルカリ性水溶液とを滴下する際に、処理液が入れられる反応槽に、硫化剤を滴下する配管とアルカリ性水溶液を滴下する配管とを別々に設け、硫化剤とアルカリ性水溶液とを混合することなく、別々に滴下していた。

本願発明者は、従来のごとく処理液に硫化剤とアルカリ性水溶液とを別々に滴下した場合に、目的金属が処理液に残存している場合においても、化4の反応が起こり、硫化水素が発生するということを見出した。

【0007】

硫化水素ガスは、有毒物であるために漏洩の防止などに細心の注意が必要であり、環境中に放散しないための環集や除害装置などへの設備コストや管理コストがかさむという問題を見出した。

また、滴下する硫化剤やアルカリ性水溶液が目的金属の硫化物の生成以外に使用されるため、使用量が多くなり、コストがかさむという問題を見出した。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2010−277868号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は上記事情に鑑み、硫化水素ガスの発生を抑制できる金属の硫化物沈殿方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

第1発明の金属の硫化物沈殿方法は、目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、該目的金属を硫化物として沈殿させる方法であって、前記硫化剤と前記アルカリ性水溶液とを混合し、該混合液を前記処理液に添加することを特徴とする。

第2発明の金属の硫化物沈殿方法は、第1発明において、前記混合液を前記処理液に添加することにより発生する硫化水素ガスの単位時間あたりの発生量を測定し、該単位時間あたりの発生量が閾値を超えたときに処理を終了させることを特徴とする。

第3発明の金属の硫化物沈殿方法は、第1または第2発明において、前記処理液が、廃電池に含まれる有価金属を酸性水溶液に浸出させたものであることを特徴とする。

第4発明の金属の硫化物沈殿方法は、第1または第2発明において、前記処理液が、鉱石に含まれる目的金属を酸性水溶液に浸出させたものであることを特徴とする。

第5発明の金属の硫化物沈殿方法は、第1、第2、第3または第4発明において、前記硫化剤は、液体であることを特徴とする。

第6発明の金属の硫化物沈殿装置は、目的金属を含む酸性の処理液が入れられる反応槽と、硫化剤が流される硫化剤用配管と、アルカリ性水溶液が流されるアルカリ用配管と、前記硫化剤用配管と前記アルカリ用配管とが接続され、前記硫化剤と前記アルカリ性水溶液とを混合して、該混合液を前記反応槽に滴下する混合配管と、を備えることを特徴とする。

【発明の効果】

【0011】

第1発明によれば、目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。また、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

第2発明によれば、目的金属の硫化反応の終点において硫化水素ガスの濃度が高くなるので、硫化水素ガスの濃度が閾値を超えたときに処理を終了させることにより、発生する硫化水素ガスの量を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減できる。また、処理を終了させることにより硫化剤やアルカリ性溶液を目的金属の硫化に必要な量だけに抑制でき、コストを低減できる。

第3発明によれば、廃電池に含まれる有価金属を不純物と分離できるので、高純度の有価金属を回収することができる。

第4発明によれば、鉱石に含まれる目的金属を不純物と分離できるので、高純度の目的金属を採取することができる。

第5発明によれば、液体の硫化剤を用いるので、気体の硫化剤を用いる場合に必要な硫化剤の処理が不要であり、設備コストや管理コストを低減できる。

第6発明によれば、目的金属が処理液に残存している状態において硫化水素ガスの発生が抑制されるので、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用される。そのため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る硫化物沈殿装置の説明図である。

【図2】実施例における処理液のpHと硫化水素ガス濃度のグラフである。

【図3】実施例における処理液のORPと硫化水素ガス濃度のグラフである。

【図4】比較例における処理液のpHと硫化水素ガス濃度のグラフである。

【図5】比較例における処理液のORPと硫化水素ガス濃度のグラフである。

【発明を実施するための形態】

【0013】

つぎに、本発明の実施形態を図面に基づき説明する。

まず、図1に基づき、本発明の一実施形態に係る硫化物沈殿装置1について説明する。

図1において、符号10は反応槽であり、符号11は攪拌機である。反応槽10には、目的金属を含む酸性の処理液が入れられるようになっており、反応槽10に入れられた処理液は攪拌機11により攪拌されるようになっている。反応槽10は、例えばFRP製の槽であるが、塩化ビニル、ポリプロピレン、ゴムライニングを施した鉄等、処理液に腐食されない材質の槽であればよい。また、攪拌機11の攪拌羽は、例えばテフロン(登録商標)製であるがこれ以外の材質のものでもよい。

【0014】

また、符号21は硫化剤が流される硫化剤用配管、符号22はアルカリ性水溶液が流されるアルカリ用配管、符号23は混合配管、符号24は洗浄水が流される洗浄水用配管である。硫化剤用配管21およびアルカリ用配管22はともに混合配管23に接続されており、混合配管23において硫化剤とアルカリ性水溶液とが混合されるようになっている。また、混合配管23は反応槽10に接続されており、硫化剤とアルカリ性水溶液とが混合された混合液を反応槽10の内部に滴下できるようになっている。また、混合配管23には、洗浄水用配管24も接続されており、洗浄水用配管24から洗浄水を流すことで混合配管23や反応槽10を洗浄できるようになっている。

【0015】

硫化剤用配管21、アルカリ用配管22および洗浄水用配管24には、それぞれ流量調整弁が取り付けられており、硫化剤、アルカリ性水溶液および洗浄水の流量を調整できるようになっている。そのため、反応槽10に滴下される混合液中の硫化剤とアルカリ性水溶液の割合を調整できるようになっている。また、混合液と洗浄水の反応槽10への供給/停止を制御できるようになっている。

【0016】

硫化剤とアルカリ性水溶液の混合の順番は、アルカリ性水溶液の流れの中に硫化剤を添加してもよいし、硫化剤の流れの中にアルカリ性水溶液を添加してもよいし、硫化剤とアルカリ性水溶液とを同時に混合してもよい。すなわち、硫化剤用配管21とアルカリ用配管22の配置は、混合配管23の上流側にアルカリ用配管22が接続され、下流側に硫化剤用配管21が接続される配置でもよいし(図1参照)、その逆の配置でもよい。また、硫化剤用配管21とアルカリ用配管22と混合配管23をY字管等で接続する構成としてもよい。

【0017】

なお、硫化剤としては、硫化水素ナトリウム水溶液(NaHS)や硫化ナトリウム水溶液(Na2S)、またはそれらの混合液等の液体の硫化剤を用いることが好ましい。硫化水素ガス等の気体の硫化剤を用いる場合には、毒性のある硫化水素ガスを環境中に放散しないための環集や除害装置などへの設備コストや管理コストがかかるからである。また、アルカリ性水溶液としては、例えば水酸化ナトリウム水溶液(NaOH)が用いられるがこれ以外のアルカリ性水溶液を用いてもよい。ここで、硫化剤として硫化ナトリウム水溶液を用いる場合には、混合液中の硫化ナトリウムは溶解度が低いため、結晶を生じて配管を閉塞する可能性があることから、定期的に洗浄水用配管24から洗浄水を流すことで混合配管23内を洗浄することが好ましい。

【0018】

さらになお、硫化剤用配管21およびアルカリ用配管22は、例えばテフロン(登録商標)製の配管であるがこれ以外の材質の配管でもよい。また、混合配管23および洗浄水用配管24は、例えば塩化ビニル製の配管であるがこれ以外の材質の配管でもよい。

【0019】

反応槽10には、酸用配管25が接続されており、酸性水溶液を反応槽10の内部に滴下できるようになっている。酸用配管25には流量調整弁が取り付けられており、酸性水溶液の流量を調整でき、反応槽10への供給/停止を制御できるようになっている。

なお、酸性水溶液としては、例えば硫酸(H2SO4)が用いられるが、これ以外の酸性水溶液を用いてもよい。また、酸用配管25は、例えば塩化ビニル製の配管であるが、耐酸性のものであればこれ以外の材質の配管でもよい。

【0020】

反応槽10には、硫化水素ガス濃度計31、pH計32およびORP計33が設けられており、硫化水素ガス濃度計31により反応槽10上部の気相部における硫化水素ガスの濃度を測定でき、pH計32により反応槽10中の処理液のpHを測定でき、ORP計33により反応槽10中の処理液のORP(酸化還元電位)を測定できるようになっている。

【0021】

つぎに、上記硫化物沈殿装置1を用いた硫化物沈殿方法について説明する。

まず、反応槽10に処理液を流入させる。処理液は、例えば廃電池に含まれる有価金属を浸出させた酸性水溶液である。より具体的には、使用済みのニッケル水素電池やリチウムイオン電池等、およびこれらの電池を構成する正極材等の製造工程で生じた不良品(以下、これらをまとめて廃電池という)を焙焼して還元焙焼物とし、この還元焙焼物に硫酸を加えて攪拌し、廃電池に含まれるニッケルやコバルト等の有価金属を浸出させて、浸出残渣と分離して得られたものを処理液とする。また、還元焙焼以外にも、破砕処理した廃電池が投入された液中に亜硫酸ナトリウム等の還元剤と硫酸を加えて攪拌し、廃電池に含まれる有価金属を浸出させて処理液としてもよい。また、処理液は、鉱石に含まれる目的金属を浸出させた酸性溶液でもよい。例えば、ニッケル酸化鉱石や硫化銅鉱物を硫酸や塩酸で浸出して得られたものを処理液とする。

【0022】

以下では、廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液を処理液とし、そのニッケルおよびコバルトを硫化物として沈殿させる場合を例に説明するが、その他の処理液についても同様の方法で目的金属を硫化物として沈殿させることができる。なお、廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液には、マンガンやアルミニウム等の不純物も含まれる。

【0023】

つぎに、攪拌機11で処理液を攪拌しながら、アルカリ用配管22からアルカリ性水溶液として水酸化ナトリウム水溶液を供給し、反応槽10の内部に滴下して、処理液のpHを調整する。ここで、処理液は目的金属が硫化物として沈殿し、不純物を分離するのに適したpHに調整される。そのため、目的金属の種類や処理液に含まれる不純物によって、最適なpHに調整される。例えば、ニッケルおよびコバルトを硫化沈殿させる場合には、処理液はpH3に調整される。

【0024】

処理液のpHが調整された後、攪拌機11で処理液を攪拌しながら、硫化剤用配管21から硫化剤として硫化水素ナトリウム水溶液の供給を開始する。そうすると、硫化水素ナトリウム水溶液と、アルカリ用配管22から供給される水酸化ナトリウム水溶液とが混合配管23で混合され、その混合液が反応槽10の内部の処理液に滴下される。

そうすると、以下の反応により、ニッケルが硫化されて硫化ニッケルとして沈殿し、コバルトが硫化されて硫化コバルトとして沈殿する。

(化1)

NiSO4 + NaHS → NiS + NaHSO4

(化2)

CoSO4 + NaHS → CoS + NaHSO4

(化3)

NaHSO4 + NaOH → Na2SO4 + H2O

【0025】

なお、上記硫化反応中は、処理液をpH3付近に維持するように制御する必要がある。この制御は、例えば、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液の混合割合を、水酸化ナトリウム水溶液をわずかに過剰として、混合液を滴下していくに従って処理液のpHが徐々に上がるようにし、pH計32による測定値がpH3に達したときに、酸用配管25から硫酸を少量滴下し、処理液のpHを若干下げることにより行われる。混合液の滴下を継続すると再び処理液がpH3に達するため、再度硫酸が滴下される。このように、硫酸を間欠的に滴下することにより処理液がpH3付近に維持される。この様な方法で制御を行う理由は、硫化反応の終点では下記化4の反応によって処理液のpHが急速に上昇することから、処理液のpHを下げる硫酸の滴下を主体として制御する方が、硫化反応の終点における処理液のpHの急速な上昇にも対応しやすいからである。

【0026】

前述のごとく、従来のように処理液に硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを別々に滴下した場合には、ニッケルおよびコバルトが処理液に残存している場合においても、以下の反応が起こり、硫化水素が発生する。

(化4)

H2SO4 + NaHS → H2S + NaHSO4

【0027】

しかし、本願発明者は、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを混合した混合液を処理液に滴下することにより、ニッケルおよびコバルトが処理液に残存している状態において硫化水素ガスの発生が抑制されることを見出した。

そのため、本発明を適用することにより、硫化水素ガスの発生が抑制されるので、毒性のある硫化水素ガスの処理負荷を軽減できる。また、余分な硫化水素ガスが発生せず、硫化剤やアルカリ性溶液が効率的に硫化物の生成に使用されるため、硫化剤やアルカリ性溶液の使用量を少なくできコストを低減できる。

【0028】

硫化水素ガスの発生が抑制されるメカニズムは以下のとおりであると考えられる。

すなわち、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを別々に滴下すると、処理液中の硫化水素ナトリウム水溶液が滴下された部分は局所的に硫化水素ナトリウム水溶液の濃度が高くなり、化1および化2の硫化反応により局所的にニッケルおよびコバルトの濃度が低下する。そのため、化4の反応も生じて硫化水素が発生すると考えられる。また、水酸化ナトリウム水溶液についても同様に、化3の反応のみならず、不純物であるマンガンとの間で以下の反応が生じると考えられる。

(化5)

MnSO4 + 2NaOH → Mn(OH)2 + Na2SO4

【0029】

一方、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液とを混合して滴下すれば、化4および化5の反応を抑制し、化1、化2および化3の反応を効率的に進行させることが可能となり、その結果、硫化水素ガスの発生が抑制されると考えられる。

【0030】

つぎに、処理液中のニッケルおよびコバルトが硫化物として沈殿し尽くすと、上記化4の反応により、硫化水素ガスが発生する。

そこで、硫化水素ガス濃度計31により発生する硫化水素ガスの濃度を測定し、その濃度が予め定めておいた閾値を超えたときを硫化反応の終点と判定する。硫化水素ガスの濃度を測定することにより、単位時間あたりの硫化水素ガスの発生量を測定することができ、化4の反応が始まったことが検知されるので、硫化反応の終点を判定できるのである。

硫化反応の終点と判定すると硫化処理を終了させる。具体的には、硫化水素ナトリウム水溶液および水酸化ナトリウム水溶液の反応槽10への供給を停止し、反応槽10中の処理液を排出する。

【0031】

本発明を適用することにより、ニッケルおよびコバルトが処理液に残存している状態において硫化水素ガスの発生が抑制され、ニッケルおよびコバルトが硫化物として沈殿し尽くすと硫化水素ガスが発生する。すなわち、硫化反応の終点において硫化水素ガスの濃度が急激に高くなるので、硫化水素ガスの濃度を測定することによって硫化反応の終点を容易に判定することができる。

また、硫化反応の終点で処理を終了させることにより、発生する硫化水素ガスの量を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減できる。さらに、硫化反応の終点で処理を終了させることにより硫化剤やアルカリ性溶液を目的金属の硫化に必要な量だけに抑制でき、コストを低減できる。

【0032】

最後に、反応槽10から排出された処理液をフィルタープレス等で固液分離し、硫化物と硫化後液とを分離する。有価金属であるニッケルおよびコバルトは硫化物として沈殿し、不純物であるマンガンやアルミニウム等は硫化後液に溶解されているので、固液分離により有価金属と不純物とを分離でき、廃電池から高純度の有価金属を回収することができる。また、鉱石に含まれる目的金属を浸出させた酸性溶液を処理液とした場合には、鉱石に含まれる目的金属を不純物と分離できるので、高純度の目的金属を採取することができる。

【0033】

なお、上記工程の内、処理液に混合液を滴下する前に、アルカリ性水溶液を滴下してpH調整する工程においては、化5の反応によりアルカリ塩が生成される。このアルカリ塩は処理液のpHが低い場合にはすぐに再溶解するが、処理液のpHが上がってくるとすぐに再溶解せず、固体として所定時間処理液内に滞留する。そして、このpH調整の直後に混合液を滴下し始めると、個体として滞留するアルカリ塩の周囲に不溶性の硫化物が生成されるため、アルカリ塩が再溶解できなくなる。そうすると、硫化物に不純物金属が混入することになる。これを防止するためは、混合液の滴下開始前にアルカリ塩が再溶解するための時間を設ければよい。すなわち、処理液のpHが調整された後、一度アルカリ性水溶液の供給を停止し、再溶解時間を待った後に、混合液の滴下を開始すればよい。このアルカリ塩の再溶解時間は、処理液に含まれる不純物の種類や量を元に選択される。このようにすることで、得られる硫化物の純度を高めることができる。

【0034】

また、上記の硫化処理の工程において、硫化物のスラリー濃度が高いと、若干量の不純物金属も共沈する。これを防止するためには、反応槽10に流入させる処理液を予め希釈しておくことにより、硫化物のスラリー濃度を下げればよい。この処理液の希釈度は、処理液に含まれる不純物の種類や量を元に選択される。このようにすることで、共沈効果を小さくでき、得られる硫化物の純度を高めることができる。

【実施例】

【0035】

つぎに、実施例について説明する。

以下の実施例および比較例では、ともに廃電池に含まれるニッケルおよびコバルトを浸出させた硫酸水溶液を処理液とした。具体的には、使用済みのニッケル水素電池を焙焼して還元焙焼物とし、この還元焙焼物(55kg)にpH1となるように硫酸を加え、スラリー濃度が110g/Lとなるように希釈し、80℃に加熱して6時間攪拌し、ニッケル水素電池に含まれるニッケルおよびコバルトを浸出させた。つぎに、硫酸ナトリウムを添加して、希土類元素などを硫酸複塩の形で分離して、処理液を得た。処理液には、ニッケルやコバルト等の有価金属のほかに、マンガンやアルミニウム等の不純物も含有されていた。

【0036】

(実施例)

まず、前述の硫化物沈殿装置1の反応槽10に処理液を流入させた。ここで、反応槽10は直径1m、高さ1.3mの円筒形であり容量750リットルである。

つぎに、アルカリ用配管22から水酸化ナトリウム水溶液を供給し、反応槽10の内部に滴下して、処理液をpH3に調整した。

【0037】

つぎに、硫化剤用配管21から硫化剤として濃度25%の硫化水素ナトリウム水溶液を供給し、アルカリ用配管22からアルカリ性水溶液として濃度25%の水酸化ナトリウム水溶液を供給し、混合配管23で硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液を混合して、その混合液を反応槽10の内部の処理液に滴下した。ここで、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液との混合割合がほぼ等モル量となるように、それぞれの流量を調整した。

また、それと同時に、攪拌機11の攪拌羽の回転速度を毎分200回転として、処理液を攪拌した。

【0038】

なお、硫化反応中は、硫化水素ナトリウム水溶液と水酸化ナトリウム水溶液の混合割合を、水酸化ナトリウム水溶液をわずかに過剰として、混合液を滴下していくに従って処理液のpHが徐々に上がるようにし、pH計32による測定値がpH3に達したときに、酸用配管25から硫酸を少量滴下し、処理液のpHを若干下げることにより行った。

【0039】

硫化水素ガス濃度計31、pH計32およびORP計33により、反応槽10上部の気相部における硫化水素ガスの濃度、処理液のpHおよびORPをモニタリングした結果、図2および図3に示すグラフが得られた。なお、pH計32およびORP計33は、電極の乾燥防止のため、反応槽10に処理液を満たした後に反応槽10に設置し、硫化反応の終了後に反応槽10から取り外した。それ以外の場合、すなわち、反応槽10に処理液が満たされる前と、硫化反応の終了後は、pH計32およびORP計33は乾燥防止用の水に浸けた。そのため、硫化反応の前後におけるpH計32およびORP計33の測定値は、処理液の測定値ではなく乾燥防止用の水の測定値である。図2および図3において、pH計32およびORP計33を反応槽10に設置しているのは、「pH計設置」または「ORP計設置」と記載した領域である。

【0040】

図2に示すように、硫化反応中の硫化水素ガス濃度は1ppm未満であり、硫化水素ガスの発生が抑制されることが確認された。また、混合液の滴下開始後110分を経過した頃から急激に硫化水素ガス濃度が上昇した。

【0041】

ところで、硫化反応の終点は、硫酸滴下の頻度により判断できる。より詳細には、図2に示すように、硫化反応中の処理液のpHは鋸刃状に変化する。これは、混合液を滴下していくに従って処理液のpHが徐々に上がり、硫酸を滴下したときに処理液のpHが下がるからである。すなわち、鋸刃状のpH変動の周期により硫酸滴下の頻度が分かる。硫化反応の終点に近づくと、混合液の滴下により処理液のpHが上がりやすくなるため、処理液のpHを下げる硫酸の滴下頻度が高くなる。そのため、硫酸滴下の頻度が所定の頻度を超えた時を硫化反応の終点と判断できるのである。

【0042】

図2より、硫化水素ガス濃度が急激に上昇しているときに硫酸滴下の頻度が高くなっている。すなわち、硫化反応の終点において硫化水素ガスが発生していることが分かる。これより、本実施例において、硫化反応中は硫化水素ガスの発生が抑制され、硫化反応が終点に達したときに硫化水素ガスの発生することが確認された。

【0043】

図3に示すように、ORPは混合液を滴下していくに従って徐々に低下し、ORPが-300mV(Ag/AgCl電極)付近に達すると急激に低下した。これは、処理液中のニッケルおよびコバルトが硫化物として沈殿し尽くすと、上記化4の反応により硫化水素ガスが発生し、この硫化水素ガスが処理液を還元するためである。そのため、硫化水素ガスが発生し、ORPが急激に低下する時点から、硫化反応が終点に達した時点を判断することができる。

【0044】

硫化反応の終了後、反応槽10から排出された処理液をフィルタープレスで固液分離し、硫化物と硫化後液とを分離した。ここで、硫化反応の終点は処理液がpH3を超えた時点から判断した。より詳細には、化4の効果により処理液のpHが急速に上昇し、硫酸を滴下してもpHが十分に下がらない状態となったときを硫化反応の終点と判断した。

【0045】

得られた硫化物をICP発光分析装置で分析すると、マンガン品位は0.14%と十分低いことが分かった。また、硫化反応前の処理液と硫化物の量およびマンガン品位からニッケルおよびコバルトの回収率を計算すると、99%以上であり充分に回収できたことが確認された。

【0046】

(比較例)

硫化剤としての硫化水素ナトリウム水溶液とアルカリ性水溶液としての水酸化ナトリウム水溶液を別々に処理液に滴下した以外は、実施例と同様に処理した。

硫化水素ガス濃度計31、pH計32およびORP計33により、反応槽10上部の気相部における硫化水素ガスの濃度、処理液のpHおよびORPをモニタリングした結果、図4および図5に示すグラフが得られた。図4および図5においても、pH計32およびORP計33を反応槽10に設置しているのは、「pH計設置」または「ORP計設置」と記載した領域である。

【0047】

図4および図5に示すように、ORPの変化、pHの変化および硫酸供給頻度は、実施例と大きな違いは無かった。

また、得られた硫化物のマンガン品位は0.12%であり、ニッケルおよびコバルトの回収率は99%以上であり、実施例と大きな違いは無かった。

【0048】

しかし、硫化水素ガス濃度は、硫化水素ナトリウム水溶液の滴下開始後速やかに上昇し、硫化反応中であっても200〜400ppmであることが確認された。

以上より、本発明を適用することにより、硫化水素ガスの発生を抑制でき、毒性のある硫化水素ガスの処理負荷を軽減でき、硫化剤やアルカリ性溶液の使用量を少なくできることが確認された。

【符号の説明】

【0049】

1 硫化物沈殿装置

10 反応槽

11 攪拌機

21 硫化剤用配管

22 アルカリ用配管

23 混合配管

24 洗浄水用配管

25 酸用配管

31 硫化水素ガス濃度計

32 pH計

33 ORP計

【特許請求の範囲】

【請求項1】

目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、該目的金属を硫化物として沈殿させる方法であって、

前記硫化剤と前記アルカリ性水溶液とを混合し、

該混合液を前記処理液に添加する

ことを特徴とする金属の硫化物沈殿方法。

【請求項2】

前記混合液を前記処理液に添加することにより発生する硫化水素ガスの単位時間あたりの発生量を測定し、

該単位時間あたりの発生量が閾値を超えたときに処理を終了させる

ことを特徴とする請求項1記載の金属の硫化物沈殿方法。

【請求項3】

前記処理液が、廃電池に含まれる有価金属を酸性水溶液に浸出させたものである

ことを特徴とする請求項1または2記載の金属の硫化物沈殿方法。

【請求項4】

前記処理液が、鉱石に含まれる目的金属を酸性水溶液に浸出させたものである

ことを特徴とする請求項1または2記載の金属の硫化物沈殿方法。

【請求項5】

前記硫化剤は、液体である

ことを特徴とする請求項1、2、3または4記載の金属の硫化物沈殿方法。

【請求項6】

目的金属を含む酸性の処理液が入れられる反応槽と、

硫化剤が流される硫化剤用配管と、

アルカリ性水溶液が流されるアルカリ用配管と、

前記硫化剤用配管と前記アルカリ用配管とが接続され、前記硫化剤と前記アルカリ性水溶液とを混合して、該混合液を前記反応槽に滴下する混合配管と、を備える

ことを特徴とする金属の硫化物沈殿装置。

【請求項1】

目的金属を含む酸性の処理液に硫化剤とアルカリ性水溶液を添加し、該目的金属を硫化物として沈殿させる方法であって、

前記硫化剤と前記アルカリ性水溶液とを混合し、

該混合液を前記処理液に添加する

ことを特徴とする金属の硫化物沈殿方法。

【請求項2】

前記混合液を前記処理液に添加することにより発生する硫化水素ガスの単位時間あたりの発生量を測定し、

該単位時間あたりの発生量が閾値を超えたときに処理を終了させる

ことを特徴とする請求項1記載の金属の硫化物沈殿方法。

【請求項3】

前記処理液が、廃電池に含まれる有価金属を酸性水溶液に浸出させたものである

ことを特徴とする請求項1または2記載の金属の硫化物沈殿方法。

【請求項4】

前記処理液が、鉱石に含まれる目的金属を酸性水溶液に浸出させたものである

ことを特徴とする請求項1または2記載の金属の硫化物沈殿方法。

【請求項5】

前記硫化剤は、液体である

ことを特徴とする請求項1、2、3または4記載の金属の硫化物沈殿方法。

【請求項6】

目的金属を含む酸性の処理液が入れられる反応槽と、

硫化剤が流される硫化剤用配管と、

アルカリ性水溶液が流されるアルカリ用配管と、

前記硫化剤用配管と前記アルカリ用配管とが接続され、前記硫化剤と前記アルカリ性水溶液とを混合して、該混合液を前記反応槽に滴下する混合配管と、を備える

ことを特徴とする金属の硫化物沈殿装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−57097(P2013−57097A)

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願番号】特願2011−195557(P2011−195557)

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成25年3月28日(2013.3.28)

【国際特許分類】

【出願日】平成23年9月8日(2011.9.8)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]