金属の硬化処理方法

【課題】高品質でかつ容易に金属表面を硬化することのできる安価な処理方法を提供する。

【解決手段】ホウ砂及びアルミニウムを溶融した溶融浴を作製するステップ、溶融浴に金属部材を浸漬するステップ、金属部材を溶融浴から取り出し、水中にて冷却するステップを基本として、必要に応じて冷却後の金属部材を水中にて煮沸処理するステップ、ないしは水中にて煮沸処理を行った金属部材に加熱拡散処理するステップも含む。この方法によれば、非常に高い硬度を金属部材に賦与することができるともに、安価なホウ素源であるホウ砂を用いて短時間で硬化処理を行うことが可能となる。

【解決手段】ホウ砂及びアルミニウムを溶融した溶融浴を作製するステップ、溶融浴に金属部材を浸漬するステップ、金属部材を溶融浴から取り出し、水中にて冷却するステップを基本として、必要に応じて冷却後の金属部材を水中にて煮沸処理するステップ、ないしは水中にて煮沸処理を行った金属部材に加熱拡散処理するステップも含む。この方法によれば、非常に高い硬度を金属部材に賦与することができるともに、安価なホウ素源であるホウ砂を用いて短時間で硬化処理を行うことが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属部材の硬度を向上させる表面硬化処理方法に関する。

【背景技術】

【0002】

従来、機械部品や金型等、耐久性や耐摩耗性を要求される金属部材は、コーティング、拡散処理、熱処理等によって表面を改質し、耐食性や硬度を向上させることが行われてきた。

【0003】

コーティングの処理方法には例えばめっきや蒸着によって皮膜を形成する方法がある。蒸着によって皮膜を形成する方法は、大きく分けるとPVD(Physical Vapor Deposition)法と、CVD(Chemical Vapor Deposition)法に区分できる。

PVD法は、電気エネルギーを加えることで励起、イオン化を発生させ、反応物質を被覆させる。この方法では、基本的に化学反応は生じない。これに対してCVD法は、加熱した基板表面に析出させたい物質を含んだ化合物の蒸気を送り、この蒸気を基板表面で反応させることで硬質皮膜を析出させる。

こうした蒸着法により形成された硬質被膜は、耐摩耗性や耐食性に優れており、多様な工業的応用が展開されている。

また、産業界で実用化されているレベルとしては、めっき法で1000HV程度、CVD法やPVD法等の蒸着法でも1000HV程度の硬度が得られている。

【0004】

また、拡散処理によって表面改質を行う方法としては、窒化法やイオン注入法が用いられる。窒化法では、例えば金属母材をNH3雰囲気中またはシアン化合物等の塩浴中で例えば570℃程度に加熱し、窒素を金属表面内部に拡散させることで窒化物による硬化層を形成する。この硬化は、生成した微細な窒化物や窒素原子による格子歪によって行われる。この窒化法では加熱温度が比較的低いという特徴があり、実用レベルで1150HV程度の硬度を鋼材に付与することができる。

【0005】

また、熱処理により表面硬化する方法の典型的なものは焼き入れである。例えば鋼の場合、変態点よりも高い温度に加熱することで組織をオーステナイト化し、その後水中や油中、塩欲等で冷却を行う。この工程によって硬いマルテンサイト組織が生成される。焼き入れによって得られる硬度は上述のコーティングや拡散処理による場合よりも若干低く、800HV程度である。

【0006】

一方、下記特許文献1に示すように、チタン塊表面に一ホウ化チタンウィスカーを形成することで、チタン塊の耐摩耗性や耐食性を向上させる方法も提案されている。この方法では、チタン塊をホウ素源媒体に接触させることで、チタン塊表面にチタンホウ素前駆体を形成する。そしてこのチタン塊を加熱することにより、チタン塊表面とチタンホウ素前駆体の界面においてチタンとホウ素を反応させる。これによりホウ素をチタン塊内部に溶浸させ、一ホウ化ウィスカーをチタン塊表面に形成している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−506525号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、上述のコーティング法では、基材にTiN等の蒸着被膜を形成するのが一般的であるが、この形成される被膜が硬質で靭性が低いため、しばしば基材から剥離してしまうことがある。特にめっき法では、めっき浴の安定性や排水処理に難があり、さらにはめっき処理そのものに長時間を要する等、コストが高くなる。

また、蒸着法では、形成される硬化膜が薄く、適用箇所によっては、耐磨耗性に問題がある。他にも、蒸着を開始する前に行う基材の下地処理に時間がかかるうえに、CVD法の場合には使用する薬品やガスが有害であり、爆発等の危険性もある等厳重な安全管理が必要とされる。

【0009】

一方、窒化処理では、窒化処理時の温度以上の高温に部材が再び曝されると、硬化膜の硬度が低下してしまうと問題を有する。さらには、ガス窒化の場合には処理時間に20〜100時間もの時間を要するためコストも高くなり、塩浴軟窒化の場合には、やはり使用液体の危険性、有害性のために取り扱いが困難である。

また、イオン注入法では、イオン注入を行うための装置が非常に高価である。また、金属内深部までイオンを注入することが困難であるため、形成される硬化膜の膜厚はマイクロオーダー程度と薄くなってしまうという問題もある。

【0010】

焼き入れにおいては、硬化処理を施したい部材毎に焼き入れ治具を用意しなければならない。また特に炎焼き入れ等では、加熱のために大量のCO2を排出するため環境負荷が大きく、今後の環境社会に適応した処理方法とは言い難い。

また、これらの方法により得られる硬度は、上述のように800〜1150HV程度であり、十分な硬度とは言えない。

【0011】

また、特許文献1に記載の方法では、ホウ素単体等を表面硬化剤として用いている。しかし、ホウ素は粉末状態で1800円/g(180万円/kg)と非常に高価であるため、表面硬化処理に要するコストが高くなってしまう。

【0012】

本発明は、上記課題を鑑みてなされたものであり、高品質でかつ容易に金属表面を硬化することのできる安価な処理方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明による金属の硬化処理方法は、ホウ砂及びアルミニウムを溶融し、溶融浴を作製するステップと、この溶融浴に金属部材を浸漬するステップと、金属部材を前記溶融浴から取り出し、水中にて冷却するステップと、を含む。

【0014】

本発明の金属の硬化方法によれば、アルミニウムとホウ砂により溶融浴を作製することで、溶融ホウ砂に含まれるホウ素を硬化処理におけるホウ素源として用いることができる。

【発明の効果】

【0015】

本発明によれば、アルミニウムを含有する溶融ホウ砂内に金属部材を浸漬するだけで、金属部材にホウ素を拡散浸透させることができる。このため、非常に高い硬度を金属部材に賦与することができる。また、簡易な設備により短時間で硬化処理を行うことが可能であり、またさらには、安価なホウ砂をホウ素源として用いることができるため、生産性を向上させるとともに、コストを大幅に低減することができる。

【図面の簡単な説明】

【0016】

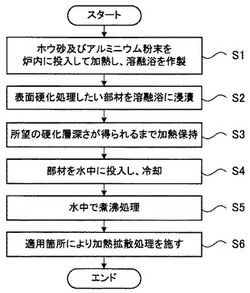

【図1】本発明の実施の形態例による金属の硬化方法を示すフローチャートである。

【図2】本発明により硬化処理を行った金属部材の断面を光学顕微鏡で撮影した拡大写真図である。

【図3】本発明の実施の形態により硬化処理を行った金属部材の断面を電子顕微鏡で撮影した拡大写真図(溶融浴の温度927℃)である。

【図4】本発明の実施の形態により硬化処理を行った金属部材の断面を電子顕微鏡で撮影した拡大写真図(溶融浴の温度977℃)である。

【図5】本発明の実施の形態により硬化処理を行った金属部材の硬度を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態の例(以下、「本例」ということもある。)を説明するが、本発明は必ずしも以下の例に限定されるものではない。

【0018】

図1は、本発明の実施の形態例における金属の硬化処理方法の手順を示すフローチャートである。

本発明による金属の硬化処理方法では、まずホウ砂粉末とアルミニウム粉末を例えば電気炉等の炉内に投入して加熱し、溶融浴を作製する(ステップS1)。この時の加熱温度は少なくともホウ砂粉末とアルミニウム粉末が溶融する温度であればよく、例えば850度以上とするのが好ましい。

【0019】

そして次に、炉内の溶融浴の温度を上述の温度に保った状態において、硬化処理を施したい金属部材を溶融浴内に投入し、浸漬する(ステップS2)。これにより、溶融ホウ砂内のホウ素が金属部材表面に拡散浸透し、硬化層が形成される。

この硬化層の厚さは、溶融浴への浸漬時間によって調整することができ、所望の硬化層厚さが得られるまで溶融浴内にて加熱保持する(ステップS3)。

【0020】

本実施の形態では、このように溶融浴への浸漬によって硬化層が形成される。従来のPVD法やイオン注入法では、蒸着粒子やイオン粒子が金属部材に向かって直線的に照射されるため、影になる箇所を有するような複雑な形状の金属部材の全面に硬化処理を施すのは困難であった。

しかし、本実施の形態では溶融浴内での処理であるため、細溝等の複雑な形状を有する金属部材であっても、全面に効果処理を施すことができる。

【0021】

次いで、所望の硬化層の厚さが得られる時間が経過すると、金属部材を溶融浴から引き上げ、水中に投入することで急冷する(ステップS4)。この冷却処理によって金属部材表面に残留する溶融物を除去し、清浄化することができる。

なお、冷却後も固体状のホウ砂が金属部材表面に残存することがあるが、この場合には例えば水中において30分程度煮沸処理を行う(ステップS5)とよい。この冷却処理と煮沸処理によって金属部材が収縮または膨張し、金属部材と金属部材表面に付着した残留物の線膨張係数の差によって付着界面に剥がれが生じる。これにより残留物を除去することができる。

また、溶融浴への浸漬によって金属部材表面に形成されるホウ素と金属間の化合物層は、非常に高い硬度を有するものの、若干の脆さを生じる場合がある。こうした場合は

金属部材に必要とされる特性に応じて加熱拡散処理(ステップS6)を行い、金属部材表面に形成された金属とホウ素の化合物層を消滅させてもよい。

【0022】

このように、本実施の形態では、アルミニウム粉末を含む溶融四ホウ酸ナトリウム内に金属部材を浸漬するだけで金属部材表面をホウ化し、硬度を向上させることができる。このため、イオン注入法や蒸着法のように特殊な設備も必要としないので設備投資も低減することができ、生産ラインも簡潔に構成することが可能である。

したがって簡易な生産ラインによって製造することができるためランニングコストも低減することができる。

【0023】

また、アルミニウム粉末と四ホウ酸ナトリウムの溶融には電気炉を用いることができるので煙やCO2の排出は無く、CVD法のように材料源として危険なガスも必要としない。

このため、安全かつ安価に硬化層を形成することができ、環境適応型の硬化処理方法として非常に優位な手法であるといえる。

【0024】

以下、本例による硬化処理方法を具体的素材(試料)に適用した例(実施例1〜5)について説明する。

[1]実施例1

まず試料としてオーステナイト系のステンレス鋼部材SUS304(JIS規格 JISG4313)の表面をエメリー紙を用いて4000番まで研磨した後、研磨後の表面をメチルアルコールにより超音波洗浄して脱脂を行った。

次に、ホウ砂50gとアルミニウム粉末5gを電気炉内に投入し、927度にて加熱溶融することで溶融浴を作製した。

そしてこの溶融浴に研磨後のステンレス鋼部材SUS304を2時間浸漬した後、水中にて急冷した。

冷却により金属部材が常温となると、水中で煮沸して30分間の清浄化処理を行った。

[2]実施例2

溶融浴の加熱温度を977度としたこと以外は実施例1と同様にして硬化処理を行った。

[3]実施例3

溶融浴内に浸漬する金属部材をSUS316ステンレス鋼としたこと以外は実施例1と同様にして硬化処理を行った。

[4]実施例4

溶融浴内に浸漬する金属部材をSUS444ステンレス鋼としたこと以外は実施例1と同様にして硬化処理を行った。

[5]実施例5

溶融浴内に浸漬する金属部材をS50C炭素鋼としたこと以外は実施例1と同様にして硬化処理を行った。

【0025】

図2は、実施例1の溶融浴(927度にて加熱溶融)において硬化処理を行ったSUS304ステンレス鋼部材の断面を光学顕微鏡にて観察した拡大断面図である。矢印A1に示す領域が硬化処理後のSUS304ステンレス鋼となっている。

このうち、矢印A2に示す最表面側の領域ではステンレス鋼がホウ素と反応し、SUS304とホウ素との化合物層が形成されている。この化合物層は非金属的な性質を有しているため、ステンレス鋼に比べて高い耐食性も示すことができる。

【0026】

また矢印A3に示す領域では、ホウ素の拡散層が形成されており、この拡散層から矢印A4領域に向かってホウ素が網の目状に浸透しているのが確認できる。これは、SUS304の結晶粒界にホウ素が優先的に拡散したためである。

したがって、本発明による硬化処理法では、これらの硬化層が金属部材と一体化して形成されるため、硬化層と金属部材との密着性が非常に高く、形成された硬化層の剥がれを抑制することができる。

【0027】

この実施例1において硬化処理を行ったSUS304ステンレス鋼部材の断面を、今度は電子顕微鏡にて観察した拡大写真図を図3に示す。矢印A5に示す領域はホウ素とステンレス鋼部材に含まれる鉄やクロム、ニッケル等との金属間化合物層である。

また、電子顕微鏡により撮影すると、矢印A6に示す領域では、微小な析出物が密集した拡散層が形成されているのを確認することができる。矢印A7に示す領域では、ステンレス鋼の結晶粒界にホウ素が拡散浸透している。

【0028】

この断面において、エネルギー分散型X線分析装置(EDX)によりホウ素の検出を行ったところ、領域A2、A3に示す化合物層や拡散層全体においてホウ素が検出され、ホウ素による硬化層が形成されているのが確認された。また、最も高い濃度が検出されたのは、硬化処理時に溶融ホウ砂と直に接しているステンレス鋼部材表面である。

【0029】

同様に図4は、溶融浴の加熱温度を977度とした場合の実施例2におけるSUS304ステンレス鋼部材の断面を電子顕微鏡にて観察した拡大写真図である。

矢印A8に示す領域ではステンレス鋼とホウ素との化合物層が形成されており、矢印A9に示す領域では、析出物が帯状に密集した拡散層が形成されている。また、矢印A10に示すステンレス鋼部材の領域でも、ホウ素がステンレス鋼の結晶粒界に拡散浸透し、網の目状に析出しているのが確認できる。このように、溶融浴の温度が977度の場合においても、ステンレス鋼表面に硬化層を形成することができる。また特に、溶融浴の温度が927度の場合に比べて、より厚い硬化層を形成できているのが確認できる。

【0030】

なお、溶融ホウ砂単体に金属部材を浸漬した場合にはホウ化が生じないため、このような硬化層は形成されない。これは、溶融ホウ砂単体の場合には、ホウ素は酸素と結合してしまい、硬化処理を行うためのホウ素源たることができないためである。

しかし、本発明の硬化処理法のように、溶融ホウ砂にアルミニウムを混入すると、上述のようにホウ素が金属表面内に拡散浸透し、金属表面を硬化することができる。

【0031】

これは、溶融ホウ砂中においてホウ素と結合している酸素を還元力の高いアルミニウムが奪うことで、ホウ素源が発生するためであると考えられる。

また、四ホウ酸ナトリウム(ホウ砂)は、ボロン鉱石からボロン単体を精製する過程における中間製品であるため、例えば1680円/kgと非常に安価である。

すなわち、本発明では安価なホウ砂をホウ素源として用いることが可能となるため、非常に低いコストで硬化処理を行うことができる。

【0032】

これら実施例1及び実施例2における硬化処理後のステンレス鋼部材の硬度を、マイクロビッカース硬度計によって測定したものを図5に示す。

横軸はステンレス鋼部材表面からの距離であり、図2,4に示したようなステンレス鋼部材の断面にマイクロビッカース硬度計の圧子を当てて測定することで、ステンレス鋼部材表面からの距離に対する硬度を測定している。また、縦軸は測定された硬度であり、荷重は10gである。

【0033】

線L1は実施例1のSUS304ステンレス鋼部材の硬度であり、線L2は実施例2のSUS304ステンレス鋼部材の硬度である。

溶融炉の加熱温度が927度であった線L1では、ステンレス鋼部分である深さ50μm近辺では硬度が200HV程度となっているが、拡散層の始まる深さ40μm付近から硬度が上昇し始めている。

そしてホウ素とステンレス鋼との化合物層となる20μm付近において、硬度は急激に上昇し、表面近傍では3100HV程度とステンレス鋼そのものよりも10倍以上の硬度が得られていることがわかる。

【0034】

また、硬化処理時の溶融浴の加熱温度を977度とした場合である線L2においても同様に、拡散層付近から硬度が上昇し始め、ホウ素とステンレス鋼との金属間化合物層では大幅に硬度が高くなっている。

そして表面側にいくほどさらに硬度は上昇し、表面近傍では3250HV程度の非常に高い硬度が得られている。

【0035】

元素単体のホウ素はモース硬度で9.3とダイヤモンドに次ぐ硬度を有しており、非常に硬い。本発明の硬化処理方法では、このホウ素を金属部材に拡散浸透させるとともに、金属とホウ素との金属間化合物を形成するため、図5に示されたような非常に高い硬度を金属部材表面に付与することができる。

【0036】

また、実施例1のステンレス鋼部材に対して、硬化層の形成された表面側からビッカース硬度計の圧子を当て、荷重100gにて測定を行ったところ、最表面では2100HV以上の硬度が得られた。

【0037】

次に荷重を1000gとして、表面の下地層を含む硬度を測定したところ、25点平均で1182HVであった。

また同様に、加熱処理時の溶融浴の温度を977度とした実施例2のステンレス鋼において、硬化層の形成された表面側から荷重1000gにて硬度を測定したところ、25点平均で1701HVとなり、実施例1の場合よりも1.5倍程度の硬度が得られた。

【0038】

従来の例えばプラズマ窒化法のような硬化処理法では、表面のみに硬化層が形成されるため、深層まで硬化することができなかった。

しかし、本発明による硬化処理方法では、このように金属部材表面だけでなく深い硬化硬さを得ることができる。

【0039】

また、実施例1及び実施例3〜実施例5までにおいて得られた硬化処理後の部材表面の硬度を荷重100gにて測定した結果を表1に示す。

なお、表1において示す合金割合、及び処理前の表面硬さは、JIS規格:JISG4313における規格値である。

【0040】

【表1】

【0041】

実施例4のSUS444ステンレス鋼では、処理後の硬度が350HVであり、処理前の1.5倍の硬度が得られている。

また、実施例3や実施例5のSUS316ステンレス鋼やS50C炭素鋼では、処理後の硬度が2000HV以上となり、処理前に比べて10倍以上、産業界で実用化されているレベルと比較しても2倍もの硬度が得られた。

【0042】

このように、本発明による硬化処理方法では、アルミニウムを含有する溶融ホウ砂中に金属部材を浸漬するだけで、大幅に硬度を向上させることが可能である。また、ホウ砂はホウ素単体に比べて非常に安価であるため材料コストも低減でき、処理時間も2時間程度と短いため、容易かつ低コストな硬化処理方法として用いることができる。

【0043】

また、形成される硬化層は、母材である金属部材と一体化して形成されるため、硬化処理後の金属部材に熱衝撃や大きなせん断力が付加されても、硬化層が剥離するのを防ぐことが可能である。

【0044】

また、本発明による金属の硬化処理方法では、非常に高い硬度を賦与することができるだけでなく、形成されるホウ化物被膜により、耐食性、耐高温酸化等も向上させることができるため、様々な金属部品に対して適用し、その効果を享受することができる。

【0045】

例えば、熱交換器管のインレットアタック部、すなわち管の入り口端部の内壁では、高速に流れる流体によるエロージョン・コロージョンが生じ、保護被膜の破壊と生成が繰り返され、徐々に減肉していく。

【0046】

また、高圧加熱蒸気を扱う蒸気タービンでは、その流体速度が100m/sを超えることも珍しくなく、入口部の調速段ノズルで蒸気出口端部が侵食され、タービン効率が低下しやすい。特に、流体に部材から剥がれ落ちた酸化スケール等の固形物を含んでいる場合は、さらにエロージョン・コロージョンが加速される。

このため、このような熱流体を扱う金属部品においては、非常に高い高温硬さや耐食性が求められている。こうした金属部品に対して本発明の硬化処理を行うことにより、部品寿命も延び、維持コストの削減を図ることができる。

【0047】

他にも航空機等のジェットエンジンの翼部、石油精製工業やガス工業の諸装置配管部品、腕時計等の外装部品、医療器具、自動車や自動二輪部品等、高い強度、耐腐食性を必要とする金属部品に対して本発明は好適に適用することが可能である。

【0048】

以上、本発明による金属の硬化処理方法の実施の形態及び実施例について説明した。本発明は上記実施の形態にとらわれることなく、特許請求の範囲に記載した本発明の要旨を逸脱しない限りにおいて、なお考えられる種々の形態を含むものであることは言うまでもない。

【技術分野】

【0001】

本発明は、金属部材の硬度を向上させる表面硬化処理方法に関する。

【背景技術】

【0002】

従来、機械部品や金型等、耐久性や耐摩耗性を要求される金属部材は、コーティング、拡散処理、熱処理等によって表面を改質し、耐食性や硬度を向上させることが行われてきた。

【0003】

コーティングの処理方法には例えばめっきや蒸着によって皮膜を形成する方法がある。蒸着によって皮膜を形成する方法は、大きく分けるとPVD(Physical Vapor Deposition)法と、CVD(Chemical Vapor Deposition)法に区分できる。

PVD法は、電気エネルギーを加えることで励起、イオン化を発生させ、反応物質を被覆させる。この方法では、基本的に化学反応は生じない。これに対してCVD法は、加熱した基板表面に析出させたい物質を含んだ化合物の蒸気を送り、この蒸気を基板表面で反応させることで硬質皮膜を析出させる。

こうした蒸着法により形成された硬質被膜は、耐摩耗性や耐食性に優れており、多様な工業的応用が展開されている。

また、産業界で実用化されているレベルとしては、めっき法で1000HV程度、CVD法やPVD法等の蒸着法でも1000HV程度の硬度が得られている。

【0004】

また、拡散処理によって表面改質を行う方法としては、窒化法やイオン注入法が用いられる。窒化法では、例えば金属母材をNH3雰囲気中またはシアン化合物等の塩浴中で例えば570℃程度に加熱し、窒素を金属表面内部に拡散させることで窒化物による硬化層を形成する。この硬化は、生成した微細な窒化物や窒素原子による格子歪によって行われる。この窒化法では加熱温度が比較的低いという特徴があり、実用レベルで1150HV程度の硬度を鋼材に付与することができる。

【0005】

また、熱処理により表面硬化する方法の典型的なものは焼き入れである。例えば鋼の場合、変態点よりも高い温度に加熱することで組織をオーステナイト化し、その後水中や油中、塩欲等で冷却を行う。この工程によって硬いマルテンサイト組織が生成される。焼き入れによって得られる硬度は上述のコーティングや拡散処理による場合よりも若干低く、800HV程度である。

【0006】

一方、下記特許文献1に示すように、チタン塊表面に一ホウ化チタンウィスカーを形成することで、チタン塊の耐摩耗性や耐食性を向上させる方法も提案されている。この方法では、チタン塊をホウ素源媒体に接触させることで、チタン塊表面にチタンホウ素前駆体を形成する。そしてこのチタン塊を加熱することにより、チタン塊表面とチタンホウ素前駆体の界面においてチタンとホウ素を反応させる。これによりホウ素をチタン塊内部に溶浸させ、一ホウ化ウィスカーをチタン塊表面に形成している。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−506525号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ところが、上述のコーティング法では、基材にTiN等の蒸着被膜を形成するのが一般的であるが、この形成される被膜が硬質で靭性が低いため、しばしば基材から剥離してしまうことがある。特にめっき法では、めっき浴の安定性や排水処理に難があり、さらにはめっき処理そのものに長時間を要する等、コストが高くなる。

また、蒸着法では、形成される硬化膜が薄く、適用箇所によっては、耐磨耗性に問題がある。他にも、蒸着を開始する前に行う基材の下地処理に時間がかかるうえに、CVD法の場合には使用する薬品やガスが有害であり、爆発等の危険性もある等厳重な安全管理が必要とされる。

【0009】

一方、窒化処理では、窒化処理時の温度以上の高温に部材が再び曝されると、硬化膜の硬度が低下してしまうと問題を有する。さらには、ガス窒化の場合には処理時間に20〜100時間もの時間を要するためコストも高くなり、塩浴軟窒化の場合には、やはり使用液体の危険性、有害性のために取り扱いが困難である。

また、イオン注入法では、イオン注入を行うための装置が非常に高価である。また、金属内深部までイオンを注入することが困難であるため、形成される硬化膜の膜厚はマイクロオーダー程度と薄くなってしまうという問題もある。

【0010】

焼き入れにおいては、硬化処理を施したい部材毎に焼き入れ治具を用意しなければならない。また特に炎焼き入れ等では、加熱のために大量のCO2を排出するため環境負荷が大きく、今後の環境社会に適応した処理方法とは言い難い。

また、これらの方法により得られる硬度は、上述のように800〜1150HV程度であり、十分な硬度とは言えない。

【0011】

また、特許文献1に記載の方法では、ホウ素単体等を表面硬化剤として用いている。しかし、ホウ素は粉末状態で1800円/g(180万円/kg)と非常に高価であるため、表面硬化処理に要するコストが高くなってしまう。

【0012】

本発明は、上記課題を鑑みてなされたものであり、高品質でかつ容易に金属表面を硬化することのできる安価な処理方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

上記課題を解決するため、本発明による金属の硬化処理方法は、ホウ砂及びアルミニウムを溶融し、溶融浴を作製するステップと、この溶融浴に金属部材を浸漬するステップと、金属部材を前記溶融浴から取り出し、水中にて冷却するステップと、を含む。

【0014】

本発明の金属の硬化方法によれば、アルミニウムとホウ砂により溶融浴を作製することで、溶融ホウ砂に含まれるホウ素を硬化処理におけるホウ素源として用いることができる。

【発明の効果】

【0015】

本発明によれば、アルミニウムを含有する溶融ホウ砂内に金属部材を浸漬するだけで、金属部材にホウ素を拡散浸透させることができる。このため、非常に高い硬度を金属部材に賦与することができる。また、簡易な設備により短時間で硬化処理を行うことが可能であり、またさらには、安価なホウ砂をホウ素源として用いることができるため、生産性を向上させるとともに、コストを大幅に低減することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施の形態例による金属の硬化方法を示すフローチャートである。

【図2】本発明により硬化処理を行った金属部材の断面を光学顕微鏡で撮影した拡大写真図である。

【図3】本発明の実施の形態により硬化処理を行った金属部材の断面を電子顕微鏡で撮影した拡大写真図(溶融浴の温度927℃)である。

【図4】本発明の実施の形態により硬化処理を行った金属部材の断面を電子顕微鏡で撮影した拡大写真図(溶融浴の温度977℃)である。

【図5】本発明の実施の形態により硬化処理を行った金属部材の硬度を示す説明図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態の例(以下、「本例」ということもある。)を説明するが、本発明は必ずしも以下の例に限定されるものではない。

【0018】

図1は、本発明の実施の形態例における金属の硬化処理方法の手順を示すフローチャートである。

本発明による金属の硬化処理方法では、まずホウ砂粉末とアルミニウム粉末を例えば電気炉等の炉内に投入して加熱し、溶融浴を作製する(ステップS1)。この時の加熱温度は少なくともホウ砂粉末とアルミニウム粉末が溶融する温度であればよく、例えば850度以上とするのが好ましい。

【0019】

そして次に、炉内の溶融浴の温度を上述の温度に保った状態において、硬化処理を施したい金属部材を溶融浴内に投入し、浸漬する(ステップS2)。これにより、溶融ホウ砂内のホウ素が金属部材表面に拡散浸透し、硬化層が形成される。

この硬化層の厚さは、溶融浴への浸漬時間によって調整することができ、所望の硬化層厚さが得られるまで溶融浴内にて加熱保持する(ステップS3)。

【0020】

本実施の形態では、このように溶融浴への浸漬によって硬化層が形成される。従来のPVD法やイオン注入法では、蒸着粒子やイオン粒子が金属部材に向かって直線的に照射されるため、影になる箇所を有するような複雑な形状の金属部材の全面に硬化処理を施すのは困難であった。

しかし、本実施の形態では溶融浴内での処理であるため、細溝等の複雑な形状を有する金属部材であっても、全面に効果処理を施すことができる。

【0021】

次いで、所望の硬化層の厚さが得られる時間が経過すると、金属部材を溶融浴から引き上げ、水中に投入することで急冷する(ステップS4)。この冷却処理によって金属部材表面に残留する溶融物を除去し、清浄化することができる。

なお、冷却後も固体状のホウ砂が金属部材表面に残存することがあるが、この場合には例えば水中において30分程度煮沸処理を行う(ステップS5)とよい。この冷却処理と煮沸処理によって金属部材が収縮または膨張し、金属部材と金属部材表面に付着した残留物の線膨張係数の差によって付着界面に剥がれが生じる。これにより残留物を除去することができる。

また、溶融浴への浸漬によって金属部材表面に形成されるホウ素と金属間の化合物層は、非常に高い硬度を有するものの、若干の脆さを生じる場合がある。こうした場合は

金属部材に必要とされる特性に応じて加熱拡散処理(ステップS6)を行い、金属部材表面に形成された金属とホウ素の化合物層を消滅させてもよい。

【0022】

このように、本実施の形態では、アルミニウム粉末を含む溶融四ホウ酸ナトリウム内に金属部材を浸漬するだけで金属部材表面をホウ化し、硬度を向上させることができる。このため、イオン注入法や蒸着法のように特殊な設備も必要としないので設備投資も低減することができ、生産ラインも簡潔に構成することが可能である。

したがって簡易な生産ラインによって製造することができるためランニングコストも低減することができる。

【0023】

また、アルミニウム粉末と四ホウ酸ナトリウムの溶融には電気炉を用いることができるので煙やCO2の排出は無く、CVD法のように材料源として危険なガスも必要としない。

このため、安全かつ安価に硬化層を形成することができ、環境適応型の硬化処理方法として非常に優位な手法であるといえる。

【0024】

以下、本例による硬化処理方法を具体的素材(試料)に適用した例(実施例1〜5)について説明する。

[1]実施例1

まず試料としてオーステナイト系のステンレス鋼部材SUS304(JIS規格 JISG4313)の表面をエメリー紙を用いて4000番まで研磨した後、研磨後の表面をメチルアルコールにより超音波洗浄して脱脂を行った。

次に、ホウ砂50gとアルミニウム粉末5gを電気炉内に投入し、927度にて加熱溶融することで溶融浴を作製した。

そしてこの溶融浴に研磨後のステンレス鋼部材SUS304を2時間浸漬した後、水中にて急冷した。

冷却により金属部材が常温となると、水中で煮沸して30分間の清浄化処理を行った。

[2]実施例2

溶融浴の加熱温度を977度としたこと以外は実施例1と同様にして硬化処理を行った。

[3]実施例3

溶融浴内に浸漬する金属部材をSUS316ステンレス鋼としたこと以外は実施例1と同様にして硬化処理を行った。

[4]実施例4

溶融浴内に浸漬する金属部材をSUS444ステンレス鋼としたこと以外は実施例1と同様にして硬化処理を行った。

[5]実施例5

溶融浴内に浸漬する金属部材をS50C炭素鋼としたこと以外は実施例1と同様にして硬化処理を行った。

【0025】

図2は、実施例1の溶融浴(927度にて加熱溶融)において硬化処理を行ったSUS304ステンレス鋼部材の断面を光学顕微鏡にて観察した拡大断面図である。矢印A1に示す領域が硬化処理後のSUS304ステンレス鋼となっている。

このうち、矢印A2に示す最表面側の領域ではステンレス鋼がホウ素と反応し、SUS304とホウ素との化合物層が形成されている。この化合物層は非金属的な性質を有しているため、ステンレス鋼に比べて高い耐食性も示すことができる。

【0026】

また矢印A3に示す領域では、ホウ素の拡散層が形成されており、この拡散層から矢印A4領域に向かってホウ素が網の目状に浸透しているのが確認できる。これは、SUS304の結晶粒界にホウ素が優先的に拡散したためである。

したがって、本発明による硬化処理法では、これらの硬化層が金属部材と一体化して形成されるため、硬化層と金属部材との密着性が非常に高く、形成された硬化層の剥がれを抑制することができる。

【0027】

この実施例1において硬化処理を行ったSUS304ステンレス鋼部材の断面を、今度は電子顕微鏡にて観察した拡大写真図を図3に示す。矢印A5に示す領域はホウ素とステンレス鋼部材に含まれる鉄やクロム、ニッケル等との金属間化合物層である。

また、電子顕微鏡により撮影すると、矢印A6に示す領域では、微小な析出物が密集した拡散層が形成されているのを確認することができる。矢印A7に示す領域では、ステンレス鋼の結晶粒界にホウ素が拡散浸透している。

【0028】

この断面において、エネルギー分散型X線分析装置(EDX)によりホウ素の検出を行ったところ、領域A2、A3に示す化合物層や拡散層全体においてホウ素が検出され、ホウ素による硬化層が形成されているのが確認された。また、最も高い濃度が検出されたのは、硬化処理時に溶融ホウ砂と直に接しているステンレス鋼部材表面である。

【0029】

同様に図4は、溶融浴の加熱温度を977度とした場合の実施例2におけるSUS304ステンレス鋼部材の断面を電子顕微鏡にて観察した拡大写真図である。

矢印A8に示す領域ではステンレス鋼とホウ素との化合物層が形成されており、矢印A9に示す領域では、析出物が帯状に密集した拡散層が形成されている。また、矢印A10に示すステンレス鋼部材の領域でも、ホウ素がステンレス鋼の結晶粒界に拡散浸透し、網の目状に析出しているのが確認できる。このように、溶融浴の温度が977度の場合においても、ステンレス鋼表面に硬化層を形成することができる。また特に、溶融浴の温度が927度の場合に比べて、より厚い硬化層を形成できているのが確認できる。

【0030】

なお、溶融ホウ砂単体に金属部材を浸漬した場合にはホウ化が生じないため、このような硬化層は形成されない。これは、溶融ホウ砂単体の場合には、ホウ素は酸素と結合してしまい、硬化処理を行うためのホウ素源たることができないためである。

しかし、本発明の硬化処理法のように、溶融ホウ砂にアルミニウムを混入すると、上述のようにホウ素が金属表面内に拡散浸透し、金属表面を硬化することができる。

【0031】

これは、溶融ホウ砂中においてホウ素と結合している酸素を還元力の高いアルミニウムが奪うことで、ホウ素源が発生するためであると考えられる。

また、四ホウ酸ナトリウム(ホウ砂)は、ボロン鉱石からボロン単体を精製する過程における中間製品であるため、例えば1680円/kgと非常に安価である。

すなわち、本発明では安価なホウ砂をホウ素源として用いることが可能となるため、非常に低いコストで硬化処理を行うことができる。

【0032】

これら実施例1及び実施例2における硬化処理後のステンレス鋼部材の硬度を、マイクロビッカース硬度計によって測定したものを図5に示す。

横軸はステンレス鋼部材表面からの距離であり、図2,4に示したようなステンレス鋼部材の断面にマイクロビッカース硬度計の圧子を当てて測定することで、ステンレス鋼部材表面からの距離に対する硬度を測定している。また、縦軸は測定された硬度であり、荷重は10gである。

【0033】

線L1は実施例1のSUS304ステンレス鋼部材の硬度であり、線L2は実施例2のSUS304ステンレス鋼部材の硬度である。

溶融炉の加熱温度が927度であった線L1では、ステンレス鋼部分である深さ50μm近辺では硬度が200HV程度となっているが、拡散層の始まる深さ40μm付近から硬度が上昇し始めている。

そしてホウ素とステンレス鋼との化合物層となる20μm付近において、硬度は急激に上昇し、表面近傍では3100HV程度とステンレス鋼そのものよりも10倍以上の硬度が得られていることがわかる。

【0034】

また、硬化処理時の溶融浴の加熱温度を977度とした場合である線L2においても同様に、拡散層付近から硬度が上昇し始め、ホウ素とステンレス鋼との金属間化合物層では大幅に硬度が高くなっている。

そして表面側にいくほどさらに硬度は上昇し、表面近傍では3250HV程度の非常に高い硬度が得られている。

【0035】

元素単体のホウ素はモース硬度で9.3とダイヤモンドに次ぐ硬度を有しており、非常に硬い。本発明の硬化処理方法では、このホウ素を金属部材に拡散浸透させるとともに、金属とホウ素との金属間化合物を形成するため、図5に示されたような非常に高い硬度を金属部材表面に付与することができる。

【0036】

また、実施例1のステンレス鋼部材に対して、硬化層の形成された表面側からビッカース硬度計の圧子を当て、荷重100gにて測定を行ったところ、最表面では2100HV以上の硬度が得られた。

【0037】

次に荷重を1000gとして、表面の下地層を含む硬度を測定したところ、25点平均で1182HVであった。

また同様に、加熱処理時の溶融浴の温度を977度とした実施例2のステンレス鋼において、硬化層の形成された表面側から荷重1000gにて硬度を測定したところ、25点平均で1701HVとなり、実施例1の場合よりも1.5倍程度の硬度が得られた。

【0038】

従来の例えばプラズマ窒化法のような硬化処理法では、表面のみに硬化層が形成されるため、深層まで硬化することができなかった。

しかし、本発明による硬化処理方法では、このように金属部材表面だけでなく深い硬化硬さを得ることができる。

【0039】

また、実施例1及び実施例3〜実施例5までにおいて得られた硬化処理後の部材表面の硬度を荷重100gにて測定した結果を表1に示す。

なお、表1において示す合金割合、及び処理前の表面硬さは、JIS規格:JISG4313における規格値である。

【0040】

【表1】

【0041】

実施例4のSUS444ステンレス鋼では、処理後の硬度が350HVであり、処理前の1.5倍の硬度が得られている。

また、実施例3や実施例5のSUS316ステンレス鋼やS50C炭素鋼では、処理後の硬度が2000HV以上となり、処理前に比べて10倍以上、産業界で実用化されているレベルと比較しても2倍もの硬度が得られた。

【0042】

このように、本発明による硬化処理方法では、アルミニウムを含有する溶融ホウ砂中に金属部材を浸漬するだけで、大幅に硬度を向上させることが可能である。また、ホウ砂はホウ素単体に比べて非常に安価であるため材料コストも低減でき、処理時間も2時間程度と短いため、容易かつ低コストな硬化処理方法として用いることができる。

【0043】

また、形成される硬化層は、母材である金属部材と一体化して形成されるため、硬化処理後の金属部材に熱衝撃や大きなせん断力が付加されても、硬化層が剥離するのを防ぐことが可能である。

【0044】

また、本発明による金属の硬化処理方法では、非常に高い硬度を賦与することができるだけでなく、形成されるホウ化物被膜により、耐食性、耐高温酸化等も向上させることができるため、様々な金属部品に対して適用し、その効果を享受することができる。

【0045】

例えば、熱交換器管のインレットアタック部、すなわち管の入り口端部の内壁では、高速に流れる流体によるエロージョン・コロージョンが生じ、保護被膜の破壊と生成が繰り返され、徐々に減肉していく。

【0046】

また、高圧加熱蒸気を扱う蒸気タービンでは、その流体速度が100m/sを超えることも珍しくなく、入口部の調速段ノズルで蒸気出口端部が侵食され、タービン効率が低下しやすい。特に、流体に部材から剥がれ落ちた酸化スケール等の固形物を含んでいる場合は、さらにエロージョン・コロージョンが加速される。

このため、このような熱流体を扱う金属部品においては、非常に高い高温硬さや耐食性が求められている。こうした金属部品に対して本発明の硬化処理を行うことにより、部品寿命も延び、維持コストの削減を図ることができる。

【0047】

他にも航空機等のジェットエンジンの翼部、石油精製工業やガス工業の諸装置配管部品、腕時計等の外装部品、医療器具、自動車や自動二輪部品等、高い強度、耐腐食性を必要とする金属部品に対して本発明は好適に適用することが可能である。

【0048】

以上、本発明による金属の硬化処理方法の実施の形態及び実施例について説明した。本発明は上記実施の形態にとらわれることなく、特許請求の範囲に記載した本発明の要旨を逸脱しない限りにおいて、なお考えられる種々の形態を含むものであることは言うまでもない。

【特許請求の範囲】

【請求項1】

ホウ砂及びアルミニウムを溶融した溶融浴を作製するステップと、

前記溶融浴に金属部材を浸漬するステップと、

前記金属部材を前記溶融浴から取り出し、水中にて冷却するステップと、

を含む金属の硬化処理方法。

【請求項2】

さらに、冷却後の前記金属部材を水中にて煮沸処理するステップを含む請求項1に記載の金属の硬化処理方法。

【請求項3】

さらに、前記溶融浴に浸漬した前記金属部材を所望の硬化層の深さが得られるまで前記溶融浴内で加熱保持するステップを含む、請求項1または2に記載の金属の硬化処理方法。

【請求項4】

さらに、前記水中にて煮沸処理を行った前記金属部材に加熱拡散処理するステップを含む請求項2に記載の金属の硬化処理方法。

【請求項5】

前記溶融浴は、850度以上に加熱維持される請求項1〜4のいずれかに記載の金属の硬化処理方法。

【請求項1】

ホウ砂及びアルミニウムを溶融した溶融浴を作製するステップと、

前記溶融浴に金属部材を浸漬するステップと、

前記金属部材を前記溶融浴から取り出し、水中にて冷却するステップと、

を含む金属の硬化処理方法。

【請求項2】

さらに、冷却後の前記金属部材を水中にて煮沸処理するステップを含む請求項1に記載の金属の硬化処理方法。

【請求項3】

さらに、前記溶融浴に浸漬した前記金属部材を所望の硬化層の深さが得られるまで前記溶融浴内で加熱保持するステップを含む、請求項1または2に記載の金属の硬化処理方法。

【請求項4】

さらに、前記水中にて煮沸処理を行った前記金属部材に加熱拡散処理するステップを含む請求項2に記載の金属の硬化処理方法。

【請求項5】

前記溶融浴は、850度以上に加熱維持される請求項1〜4のいずれかに記載の金属の硬化処理方法。

【図1】

【図5】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【公開番号】特開2011−202260(P2011−202260A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−73004(P2010−73004)

【出願日】平成22年3月26日(2010.3.26)

【出願人】(504145364)国立大学法人群馬大学 (352)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月26日(2010.3.26)

【出願人】(504145364)国立大学法人群馬大学 (352)

[ Back to top ]