金属めっき処理方法

【課題】金属基材に直接貴金属をめっきして得られる金属材料において、少ない貴金属の使用量でもって、当該金属材料に所望の耐食性と低接触抵抗を付与する貴金属めっき方法を提供する。

【解決手段】貴金属めっき処理方法は、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程(a)と、前凝集体記が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程(b)とを備える。

【解決手段】貴金属めっき処理方法は、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程(a)と、前凝集体記が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程(b)とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属めっき処理方法に関し、特に高耐食性と低接触抵抗が求められる用途に適した貴金属めっき品を少ない貴金属使用量で得ることができるようにした貴金属めっき処理方法に関する。

【背景技術】

【0002】

高耐食性と低接触抵抗が求められる用途に適した貴金属めっき品の一例として、燃料電池で用いるセパレータが挙げられる。従来、セパレータの基材として、チタン、スタンレスあるいはアルミニウム等が用いられており、電気的接触抵抗を低減するとともに、燃料電池の運転環境での耐食性を向上させるために、基材表面に金めっき等の貴金属めっきを施すことが行われる。

【0003】

また、チタン、スタンレスあるいはアルミニウムなど金属基材は表面に酸化被膜を形成しやすく貴金属めっき層との密着性が不十分となることから、通常、金属基材に対して、例えばニッケルめっきによる下地処理を行う(特許文献1参照)などの何らかの前処理を行った後にめっき処理を行うことで、めっき層の密着性を向上させている。

【0004】

そのような特別の前処理を行うことなく、チタン材の表面に直接貴金属めっきを施しためっき材が、特許文献2に記載されている。そのめっき材は、(1)チタン材表面にNiめっき等の下地めっきを施さずに直接に貴金属めっきをすること、(2)該貴金属をチタン材表面上で粒状に存在させること、(3)該貴金属のチタン材表面上での被覆率を15〜95%とすること、(4)該貴金属のチタン材表面上への付着量を0.01〜0.40mg/cm2とすることの総ての要件を具備することを特徴としており、それにより、高めっき密着性、高耐食性及び低接触抵抗を併せ持つ貴金属めっきを施したチタン材が得られると記載されている。

【0005】

【特許文献1】特開2004−296381号公報

【特許文献2】特開2007−146250号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2に記載される構成を備えためっき材は、金属基材の表面に貴金属を直接めっきして得られるものであり、従来行っていた表面処理工程を省略できる利点がある。しかし、金属基材の表面には粒状である貴金属が存在する形態、すなわち貴金属粒子の凝集体の多数が島状に存在している形態であり、貴金属粒子の凝集体で覆われない領域が金属基材の表面に存在する。それに関連して、特許文献2には、「めっきの付着量を増加していけばやがてチタン材表面全体が隙間無くめっきで被覆されることになるが、金の付着量が多くなると密着性にも悪影響を与える。上記特性をバランス良く向上させるためには、耐食性及び接触抵抗に影響を与えない一定の未被覆部分の存在が必要である。」と記載されており、そのために、前記(3)該貴金属のチタン材表面上での被覆率を15〜95%とすること、および(4)該貴金属のチタン材表面上への付着量を0.01〜0.40mg/cm2とすることが必要であると記載されている。

【0007】

しかし、特許文献2に記載の該貴金属の被覆率を下限値の15%に施すだけでは、電気導電性の観点から不十分な特性しか得られないことを本発明者らは経験した。また、特許文献2に記載の該貴金属の付着量を下限値の0.01mg/cm2で施した場合でも、燃料電池用セパレータに適用した場合、大量の貴金属を使用することになり、さらなる貴金属の低使用量化が求められていた。

【0008】

さらに、Auナノオーダーでの比表面積が増えると、本来不活性であるAuに触媒活性が出てくることが知られているが、金属基材の表面にめっき処理で形成されたナノオーダーのAuの微粒子が存在すると、触媒活性作用により、ラジカル反応や酸化反応等、燃料電池におけるセパレータには好ましくない事象が発生する恐れがある。

【0009】

本発明は、上記のような事情に鑑みてなされたものであり、金属基材に直接貴金属をめっきして得られる金属材料において、少ない貴金属の使用量でもって、当該金属材料に所望の耐食性と低接触抵抗を付与することができ、かつAuナノ粒子に起因する触媒活性作用によって不都合な事象が生じるのも回避できるようにした金属めっき処理方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明による貴金属めっき処理方法は、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程と、前記凝集体が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程とを少なくとも備えることを特徴とする。

【0011】

本発明の一態様においては、金属基材表面上での前記凝集体による被覆率が20%以下であり、かつ金属基材表面上における前記圧延処理後の金属めっき層の被覆率が30%以上となるように前記圧延処理を行う。

【0012】

本発明の一態様において、金属基材が、チタン、スタンレスおよびアルミニウムもしくはそれらの合金基材のいずれかであり、貴金属粒子が、Au,Pd,AgおよびIrの少なくとも1種または1種以上である。より好ましくは、金属基材がチタンであり、貴金属粒子がAuである。

【発明の効果】

【0013】

本発明によれば、めっき処理により形成された貴金属粒子の凝集体によって形成される島状の領域に圧延処理を施す。それにより、三次元状である前記凝集体は平面状に押し潰されて二次元化し、隣同士となった凝集板は再集合して一層の膜を形成する。その結果、貴金属めっきの被覆率は圧延前よりも大きくなる。すなわち、少ない貴金属の使用量でもって金属基材の表面をより広く覆うことができ、当該金属材料の耐食性は向上し接触抵抗を低減させることができる。換言すれば、貴金属の使用量を一定であっても、より大きい酸化等の抑制効果と、接触抵抗低減効果が得られる。

【0014】

また、前記凝集体が数十ナノオーダー以下のAu微粒子である場合でも、圧延処理によって平面化されるので、前記したAuナノ粒子に起因する触媒活性作用が生じるのも抑制することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明をより詳細に説明する。

本発明において、貴金属めっきを施す金属基材に特に制限はないが、チタン材、スタンレス材またはアルミニウム材、もしくはそれらの合金材は、めっき厚さ100nm程度以下の場合、凝集力が働いてめっきした領域が島状構造となりやすい材料であることから、そのように金属基材に本発明のよるめっき処理方法を施すことは好適である。なかでも、チタン材は好適である。

【0016】

本発明において、めっき材としての貴金属は、Au,Pd,AgおよびIrの少なくとも1種または1種以上であることが望ましい。特にAuは高い延性を持つので好ましい。

【0017】

本発明において、めっき処理は前記金属基材表面上に直接行う。ただし、金属基材の表面を、脱脂、酸洗および活性化処理等の各種の前処理を行っておくことは好ましい。金属基材表面上での前記貴金属の凝集体による被覆率に特に制限はないが、20%以下であっても、後で行う圧延処理により所望の被覆率を得ることができる。圧延処理後の被覆率はめっき処理された金属材料の用途に応じて適宜設定すればよいが、30%〜100%の範囲が通常である。

【0018】

貴金属めっきを行う方法としては、例として、真空蒸着、物理蒸着、化学蒸着、スパッタリング、イオンプレーティング等の乾式めっき、または、電気めっきあるいは無電解めっき等の湿式めっきを挙げることができる。なかでも、付着量や被覆率の制御が容易なことから、電気めっきは好ましい。

【0019】

所要厚み、好ましくは100nm未満の厚みに貴金属めっきを施した後、熱処理を行うことにより、金属基材と貴金属間の固溶化が進み、かつ金属材料の表面には前記した貴金属粒子の凝集体の多数が島状に存在する島状領域が形成される。

【0020】

本発明において、前記凝集体が島状に存在する領域に対して、圧延処理を施す。圧延はロール圧延のほか、プレス圧延等で行うことができる。圧延時の面圧は、めっき材である貴金属の種類、凝集体の大きさ、得ようとする被覆率等を勘案して、適宜の値を設定する。図1は、めっき材としてAuを用いたときの、被覆率の変化と面圧の関係の一例を示している。より具体的には、チタン基材の表面に電気めっきで4nmのAuめっきを行い、Au凝集体の被覆率が8%である試験片に圧延処理を施した場合の例である。グラフが示すように、圧延処理を行うことにより、Au凝集体は押し潰された二次元状に延伸し、8%の被覆率が30%を越える被覆率にまで拡大する。

【0021】

図2は、チタン基材の表面をAuめっきで覆ったときの、被覆率と接触抵抗の関係を示すグラフであり、図3は、チタン基材の表面をAuめっきで覆ったときの、めっき厚みと被覆率の関係を示すグラフである。なお、ここでいう接触抵抗とは、カーボン拡散層と本処理品とを1MPaで押圧し、その間の抵抗を四端子法で計測した値のことをいう。図2のグラフが示すように、被覆率30%以下、特に20%以下では接触抵抗値が急激に大きくなっており、35%を越えるとほぼ一定の低接触抵抗値が得られる。また、図3のグラフに示すように、Auのめっき厚みが10nm以下程度の場合では、被覆率は20%程度以下である。圧延処理を行わない場合には、被覆率は20%程度以下では接触抵抗が大きく、所望のものが得られない。低接触抵抗のものとするために被覆率30%以上のものを得ようとすると、Auのめっき厚みが30nm程度以上となり、貴金属であるAuの使用量が大きくなる。

【0022】

本発明のように、圧延処理を施すことにより、例えば、Au凝集体の被覆率が8%であるものを被覆率が30%を越える低接触抵抗のめっき製品とすることが可能となり、貴金属の使用量を大きく低減することができることがわかる。

【実施例】

【0023】

以下、実施例に基づき本発明を説明する。

(1)試験金属基板として、厚さ0.1mmの純チタンの板状試験片を用いた。

(2)試験片に対して、Auめっきを電気めっきで行った。めっき浴条件は以下のとおりである。

浴種:亜硫酸浴

浴組成:Au4.0g/L,Pd1.5g/L

pH:11.0〜11.5

陽極:Pt−Ti

浴温:60℃

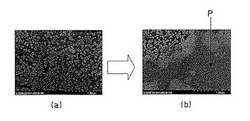

(3)電流密度0.5A/dm3、めっき時間10secの条件でめっきを行った後、250℃、10分間の大気環境条件で熱処理を行い、4nm(被覆率8%)の試験体1を得た。また、電流密度0.5A/dm3、めっき時間35secの条件でめっきを行った後、250℃、10分間の大気環境条件で熱処理を行い被覆率40%の試験体2を得た。試験体2のめっき表面のSEM像を図4(a)に示した。

(4)試験体1および試験体2の接触抵抗を測定した。接触抵抗の測定は、試験体とAuめっきしたサンプルを接触させ、ロードセルで試験体全面に1MPaの荷重を加え、電流密度100mA/cm2で電流を流したときの接触抵抗を測定することで行った。測定した接触抵抗値を表1に圧延前接触抵抗として示した。

(5)試験体1および試験体2の島状となっているAuめっき面にロール圧延による圧延処理を施した。圧延時の面圧はともに5MPaとした。圧延後の被覆率と接触抵抗を測定した。その結果を表1に圧延後の被覆率および圧延後の接触抵抗として示した。また、試験体2の圧延後のめっき表面のSEM像を図4(b)に示した。

【0024】

【表1】

【0025】

(6)圧延前および圧延後の試験体2について、pH2の硫酸水溶液に、Fイオンを10ppm/L添加した液中に、温度80℃で電池温度を模擬したアノード分極電位法にて所定の電位をかけた100hr耐久試験を行い、それぞれの接触抵抗を、(4)と同様にした測定した。その結果を表2に初期接触抵抗(耐久試験前の接触抵抗)とともに示した。

【0026】

【表2】

【0027】

(7)考察

図4(a)と図4(b)を比較すれば分かるように、本発明による圧延処理を施したことにより、チタン板状試験片の表面に形成されたAu粒子の凝集体からなる島状領域は、該凝集体が破壊されて二次元化することにより、平坦な膜状(図4(b)にPで示す)に変化している。なお、図4(b)では、単に比較の目的で、島状領域の一部が残っている領域を示している。

【0028】

その結果、試験体1の被覆率は8%から35%に拡大しており、接触抵抗も150mΩcm2から4.3mΩcm2に大きく低減している。一方、当初被覆率が40%である試験体2は、圧延により被覆率は96%まで拡大したが、接触抵抗は当初から小さく、圧延後もほとんど変化しない。このことから、本発明によれば、試験体2と比較してAuの使用量が少ない試験体1であっても、延伸処理を行うことによって充分に小さい値の接触抵抗値であるめっき製品となることがわかる。これにより、貴金属の使用量を低減することができる。

【0029】

さらに、表2に示すように、試験体2において、圧延を行わない場合には、Auナノ粒子に起因する触媒活性作用によって、耐久試験後の接触抵抗は3.3mΩcm2から9.5mΩcm2と3倍程度にまで大きく変化しているが、圧延処理を施した場合には、耐久試験前後での接触抵抗にほとんど変化が見られない。これは、圧延処理を施したことにより、Auナノ粒子の集合体が二次元的に膜状とされた結果と推測される。

【図面の簡単な説明】

【0030】

【図1】圧延処理時での面圧と被覆率の関係の一例を示すグラフ。

【図2】被覆率と接触抵抗の関係の一例を示すグラフ。

【図3】めっき厚みと被覆率の関係の一例を示すグラフ。

【図4】実施例で用いた試験体2のめっき表面を示すSEM像であり、図4(a)は圧延前の状態を、図4(b)は圧延後の状態を示す。

【技術分野】

【0001】

本発明は金属めっき処理方法に関し、特に高耐食性と低接触抵抗が求められる用途に適した貴金属めっき品を少ない貴金属使用量で得ることができるようにした貴金属めっき処理方法に関する。

【背景技術】

【0002】

高耐食性と低接触抵抗が求められる用途に適した貴金属めっき品の一例として、燃料電池で用いるセパレータが挙げられる。従来、セパレータの基材として、チタン、スタンレスあるいはアルミニウム等が用いられており、電気的接触抵抗を低減するとともに、燃料電池の運転環境での耐食性を向上させるために、基材表面に金めっき等の貴金属めっきを施すことが行われる。

【0003】

また、チタン、スタンレスあるいはアルミニウムなど金属基材は表面に酸化被膜を形成しやすく貴金属めっき層との密着性が不十分となることから、通常、金属基材に対して、例えばニッケルめっきによる下地処理を行う(特許文献1参照)などの何らかの前処理を行った後にめっき処理を行うことで、めっき層の密着性を向上させている。

【0004】

そのような特別の前処理を行うことなく、チタン材の表面に直接貴金属めっきを施しためっき材が、特許文献2に記載されている。そのめっき材は、(1)チタン材表面にNiめっき等の下地めっきを施さずに直接に貴金属めっきをすること、(2)該貴金属をチタン材表面上で粒状に存在させること、(3)該貴金属のチタン材表面上での被覆率を15〜95%とすること、(4)該貴金属のチタン材表面上への付着量を0.01〜0.40mg/cm2とすることの総ての要件を具備することを特徴としており、それにより、高めっき密着性、高耐食性及び低接触抵抗を併せ持つ貴金属めっきを施したチタン材が得られると記載されている。

【0005】

【特許文献1】特開2004−296381号公報

【特許文献2】特開2007−146250号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献2に記載される構成を備えためっき材は、金属基材の表面に貴金属を直接めっきして得られるものであり、従来行っていた表面処理工程を省略できる利点がある。しかし、金属基材の表面には粒状である貴金属が存在する形態、すなわち貴金属粒子の凝集体の多数が島状に存在している形態であり、貴金属粒子の凝集体で覆われない領域が金属基材の表面に存在する。それに関連して、特許文献2には、「めっきの付着量を増加していけばやがてチタン材表面全体が隙間無くめっきで被覆されることになるが、金の付着量が多くなると密着性にも悪影響を与える。上記特性をバランス良く向上させるためには、耐食性及び接触抵抗に影響を与えない一定の未被覆部分の存在が必要である。」と記載されており、そのために、前記(3)該貴金属のチタン材表面上での被覆率を15〜95%とすること、および(4)該貴金属のチタン材表面上への付着量を0.01〜0.40mg/cm2とすることが必要であると記載されている。

【0007】

しかし、特許文献2に記載の該貴金属の被覆率を下限値の15%に施すだけでは、電気導電性の観点から不十分な特性しか得られないことを本発明者らは経験した。また、特許文献2に記載の該貴金属の付着量を下限値の0.01mg/cm2で施した場合でも、燃料電池用セパレータに適用した場合、大量の貴金属を使用することになり、さらなる貴金属の低使用量化が求められていた。

【0008】

さらに、Auナノオーダーでの比表面積が増えると、本来不活性であるAuに触媒活性が出てくることが知られているが、金属基材の表面にめっき処理で形成されたナノオーダーのAuの微粒子が存在すると、触媒活性作用により、ラジカル反応や酸化反応等、燃料電池におけるセパレータには好ましくない事象が発生する恐れがある。

【0009】

本発明は、上記のような事情に鑑みてなされたものであり、金属基材に直接貴金属をめっきして得られる金属材料において、少ない貴金属の使用量でもって、当該金属材料に所望の耐食性と低接触抵抗を付与することができ、かつAuナノ粒子に起因する触媒活性作用によって不都合な事象が生じるのも回避できるようにした金属めっき処理方法を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明による貴金属めっき処理方法は、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程と、前記凝集体が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程とを少なくとも備えることを特徴とする。

【0011】

本発明の一態様においては、金属基材表面上での前記凝集体による被覆率が20%以下であり、かつ金属基材表面上における前記圧延処理後の金属めっき層の被覆率が30%以上となるように前記圧延処理を行う。

【0012】

本発明の一態様において、金属基材が、チタン、スタンレスおよびアルミニウムもしくはそれらの合金基材のいずれかであり、貴金属粒子が、Au,Pd,AgおよびIrの少なくとも1種または1種以上である。より好ましくは、金属基材がチタンであり、貴金属粒子がAuである。

【発明の効果】

【0013】

本発明によれば、めっき処理により形成された貴金属粒子の凝集体によって形成される島状の領域に圧延処理を施す。それにより、三次元状である前記凝集体は平面状に押し潰されて二次元化し、隣同士となった凝集板は再集合して一層の膜を形成する。その結果、貴金属めっきの被覆率は圧延前よりも大きくなる。すなわち、少ない貴金属の使用量でもって金属基材の表面をより広く覆うことができ、当該金属材料の耐食性は向上し接触抵抗を低減させることができる。換言すれば、貴金属の使用量を一定であっても、より大きい酸化等の抑制効果と、接触抵抗低減効果が得られる。

【0014】

また、前記凝集体が数十ナノオーダー以下のAu微粒子である場合でも、圧延処理によって平面化されるので、前記したAuナノ粒子に起因する触媒活性作用が生じるのも抑制することができる。

【発明を実施するための最良の形態】

【0015】

以下、本発明をより詳細に説明する。

本発明において、貴金属めっきを施す金属基材に特に制限はないが、チタン材、スタンレス材またはアルミニウム材、もしくはそれらの合金材は、めっき厚さ100nm程度以下の場合、凝集力が働いてめっきした領域が島状構造となりやすい材料であることから、そのように金属基材に本発明のよるめっき処理方法を施すことは好適である。なかでも、チタン材は好適である。

【0016】

本発明において、めっき材としての貴金属は、Au,Pd,AgおよびIrの少なくとも1種または1種以上であることが望ましい。特にAuは高い延性を持つので好ましい。

【0017】

本発明において、めっき処理は前記金属基材表面上に直接行う。ただし、金属基材の表面を、脱脂、酸洗および活性化処理等の各種の前処理を行っておくことは好ましい。金属基材表面上での前記貴金属の凝集体による被覆率に特に制限はないが、20%以下であっても、後で行う圧延処理により所望の被覆率を得ることができる。圧延処理後の被覆率はめっき処理された金属材料の用途に応じて適宜設定すればよいが、30%〜100%の範囲が通常である。

【0018】

貴金属めっきを行う方法としては、例として、真空蒸着、物理蒸着、化学蒸着、スパッタリング、イオンプレーティング等の乾式めっき、または、電気めっきあるいは無電解めっき等の湿式めっきを挙げることができる。なかでも、付着量や被覆率の制御が容易なことから、電気めっきは好ましい。

【0019】

所要厚み、好ましくは100nm未満の厚みに貴金属めっきを施した後、熱処理を行うことにより、金属基材と貴金属間の固溶化が進み、かつ金属材料の表面には前記した貴金属粒子の凝集体の多数が島状に存在する島状領域が形成される。

【0020】

本発明において、前記凝集体が島状に存在する領域に対して、圧延処理を施す。圧延はロール圧延のほか、プレス圧延等で行うことができる。圧延時の面圧は、めっき材である貴金属の種類、凝集体の大きさ、得ようとする被覆率等を勘案して、適宜の値を設定する。図1は、めっき材としてAuを用いたときの、被覆率の変化と面圧の関係の一例を示している。より具体的には、チタン基材の表面に電気めっきで4nmのAuめっきを行い、Au凝集体の被覆率が8%である試験片に圧延処理を施した場合の例である。グラフが示すように、圧延処理を行うことにより、Au凝集体は押し潰された二次元状に延伸し、8%の被覆率が30%を越える被覆率にまで拡大する。

【0021】

図2は、チタン基材の表面をAuめっきで覆ったときの、被覆率と接触抵抗の関係を示すグラフであり、図3は、チタン基材の表面をAuめっきで覆ったときの、めっき厚みと被覆率の関係を示すグラフである。なお、ここでいう接触抵抗とは、カーボン拡散層と本処理品とを1MPaで押圧し、その間の抵抗を四端子法で計測した値のことをいう。図2のグラフが示すように、被覆率30%以下、特に20%以下では接触抵抗値が急激に大きくなっており、35%を越えるとほぼ一定の低接触抵抗値が得られる。また、図3のグラフに示すように、Auのめっき厚みが10nm以下程度の場合では、被覆率は20%程度以下である。圧延処理を行わない場合には、被覆率は20%程度以下では接触抵抗が大きく、所望のものが得られない。低接触抵抗のものとするために被覆率30%以上のものを得ようとすると、Auのめっき厚みが30nm程度以上となり、貴金属であるAuの使用量が大きくなる。

【0022】

本発明のように、圧延処理を施すことにより、例えば、Au凝集体の被覆率が8%であるものを被覆率が30%を越える低接触抵抗のめっき製品とすることが可能となり、貴金属の使用量を大きく低減することができることがわかる。

【実施例】

【0023】

以下、実施例に基づき本発明を説明する。

(1)試験金属基板として、厚さ0.1mmの純チタンの板状試験片を用いた。

(2)試験片に対して、Auめっきを電気めっきで行った。めっき浴条件は以下のとおりである。

浴種:亜硫酸浴

浴組成:Au4.0g/L,Pd1.5g/L

pH:11.0〜11.5

陽極:Pt−Ti

浴温:60℃

(3)電流密度0.5A/dm3、めっき時間10secの条件でめっきを行った後、250℃、10分間の大気環境条件で熱処理を行い、4nm(被覆率8%)の試験体1を得た。また、電流密度0.5A/dm3、めっき時間35secの条件でめっきを行った後、250℃、10分間の大気環境条件で熱処理を行い被覆率40%の試験体2を得た。試験体2のめっき表面のSEM像を図4(a)に示した。

(4)試験体1および試験体2の接触抵抗を測定した。接触抵抗の測定は、試験体とAuめっきしたサンプルを接触させ、ロードセルで試験体全面に1MPaの荷重を加え、電流密度100mA/cm2で電流を流したときの接触抵抗を測定することで行った。測定した接触抵抗値を表1に圧延前接触抵抗として示した。

(5)試験体1および試験体2の島状となっているAuめっき面にロール圧延による圧延処理を施した。圧延時の面圧はともに5MPaとした。圧延後の被覆率と接触抵抗を測定した。その結果を表1に圧延後の被覆率および圧延後の接触抵抗として示した。また、試験体2の圧延後のめっき表面のSEM像を図4(b)に示した。

【0024】

【表1】

【0025】

(6)圧延前および圧延後の試験体2について、pH2の硫酸水溶液に、Fイオンを10ppm/L添加した液中に、温度80℃で電池温度を模擬したアノード分極電位法にて所定の電位をかけた100hr耐久試験を行い、それぞれの接触抵抗を、(4)と同様にした測定した。その結果を表2に初期接触抵抗(耐久試験前の接触抵抗)とともに示した。

【0026】

【表2】

【0027】

(7)考察

図4(a)と図4(b)を比較すれば分かるように、本発明による圧延処理を施したことにより、チタン板状試験片の表面に形成されたAu粒子の凝集体からなる島状領域は、該凝集体が破壊されて二次元化することにより、平坦な膜状(図4(b)にPで示す)に変化している。なお、図4(b)では、単に比較の目的で、島状領域の一部が残っている領域を示している。

【0028】

その結果、試験体1の被覆率は8%から35%に拡大しており、接触抵抗も150mΩcm2から4.3mΩcm2に大きく低減している。一方、当初被覆率が40%である試験体2は、圧延により被覆率は96%まで拡大したが、接触抵抗は当初から小さく、圧延後もほとんど変化しない。このことから、本発明によれば、試験体2と比較してAuの使用量が少ない試験体1であっても、延伸処理を行うことによって充分に小さい値の接触抵抗値であるめっき製品となることがわかる。これにより、貴金属の使用量を低減することができる。

【0029】

さらに、表2に示すように、試験体2において、圧延を行わない場合には、Auナノ粒子に起因する触媒活性作用によって、耐久試験後の接触抵抗は3.3mΩcm2から9.5mΩcm2と3倍程度にまで大きく変化しているが、圧延処理を施した場合には、耐久試験前後での接触抵抗にほとんど変化が見られない。これは、圧延処理を施したことにより、Auナノ粒子の集合体が二次元的に膜状とされた結果と推測される。

【図面の簡単な説明】

【0030】

【図1】圧延処理時での面圧と被覆率の関係の一例を示すグラフ。

【図2】被覆率と接触抵抗の関係の一例を示すグラフ。

【図3】めっき厚みと被覆率の関係の一例を示すグラフ。

【図4】実施例で用いた試験体2のめっき表面を示すSEM像であり、図4(a)は圧延前の状態を、図4(b)は圧延後の状態を示す。

【特許請求の範囲】

【請求項1】

貴金属めっき処理方法であって、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程と、前記凝集体が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程とを少なくとも備えることを特徴とする金属めっき処理方法。

【請求項2】

金属基材表面上での前記凝集体による被覆率が20%以下であり、かつ金属基材表面上における前記圧延処理後の金属めっき層の被覆率が30%以上となるように前記圧延処理を行うことを特徴とする請求項1に記載の貴金属めっき処理方法。

【請求項3】

金属基材が、チタン、スタンレスおよびアルミニウムもしくはそれらの合金基材のいずれかであり、貴金属粒子が、Au,Pd,AgおよびIrの少なくとも1種または1種以上であることを特徴とする請求項1または2に記載の貴金属めっき処理方法。

【請求項4】

金属基材がチタンであり、貴金属粒子がAuであることを特徴とする請求項3に記載の貴金属めっき処理方法。

【請求項1】

貴金属めっき処理方法であって、金属基材表面にめっき処理により貴金属粒子の凝集体の多数が島状に存在する領域を形成する工程と、前記凝集体が島状に存在する領域に圧延処理を施して前記凝集体を二次元化する工程とを少なくとも備えることを特徴とする金属めっき処理方法。

【請求項2】

金属基材表面上での前記凝集体による被覆率が20%以下であり、かつ金属基材表面上における前記圧延処理後の金属めっき層の被覆率が30%以上となるように前記圧延処理を行うことを特徴とする請求項1に記載の貴金属めっき処理方法。

【請求項3】

金属基材が、チタン、スタンレスおよびアルミニウムもしくはそれらの合金基材のいずれかであり、貴金属粒子が、Au,Pd,AgおよびIrの少なくとも1種または1種以上であることを特徴とする請求項1または2に記載の貴金属めっき処理方法。

【請求項4】

金属基材がチタンであり、貴金属粒子がAuであることを特徴とする請求項3に記載の貴金属めっき処理方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−24508(P2010−24508A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−188841(P2008−188841)

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月22日(2008.7.22)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]