金属アルミニウム試料に含まれる介在物の分析用サンプルの製造方法

【課題】 鋳型(2)と固着させることなく、また不純物を混入させることなく、鋳型(2)内で金属アルミニウム試料(10)を加熱して溶融状態としたのち、遠心力により、この金属アルミニウム試料(10)に含まれる介在物(3)を濃縮しつつ、冷却固化させて、介在物(3)の分析に用いるサンプル(1)を製造しうる方法を提供する。

【解決手段】 本発明の製造方法は、金属アルミニウム試料(10)が、鋳型(2)の内面(2a)に沿った形状で、表面に陽極酸化皮膜が形成されてなるものであり、この金属アルミニウム試料(10)を鋳型(2)に装填し、加熱して溶融状態とすることを特徴とする。好ましくは鋳型(2)は、内面(2a)が黒鉛またはセラミックスで構成され、陽極酸化皮膜の厚みは5〜100μmである。本発明の製造方法により分析用サンプル(1)を製造し、切断し、切断面を顕微鏡により観察することにより、介在物(3)を分析できる。

【解決手段】 本発明の製造方法は、金属アルミニウム試料(10)が、鋳型(2)の内面(2a)に沿った形状で、表面に陽極酸化皮膜が形成されてなるものであり、この金属アルミニウム試料(10)を鋳型(2)に装填し、加熱して溶融状態とすることを特徴とする。好ましくは鋳型(2)は、内面(2a)が黒鉛またはセラミックスで構成され、陽極酸化皮膜の厚みは5〜100μmである。本発明の製造方法により分析用サンプル(1)を製造し、切断し、切断面を顕微鏡により観察することにより、介在物(3)を分析できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属アルミニウム試料に含まれる介在物の分析用サンプルの製造方法に関し、詳しくは、鋳型内で金属アルミニウム試料を加熱して溶融させ、遠心力により介在物を濃縮しつつ、冷却し、固化させて、介在物の分析用サンプルを製造する方法に関する。

【背景技術】

【0002】

金属アルミニウムに含まれる介在物(3)の分析に用いられる分析用サンプルの製造方法として、非特許文献1〔F.R.Mollard,et.al, Light Metals, 485-500(1972)〕および非特許文献2〔CHR.J.Semensen, METALLURGICAL TRANSACTIONS B, 12B, 733-743(1981)〕には、金属アルミニウム試料(10)をそのまま鋳型(2)内に装填し、加熱して溶融させたのち、遠心力により、介在物(3)を濃縮しつつ、冷却し、固化させる方法が開示されており、鋳型(2)としては、耐熱性および強度などの点で、セラミックス製のものを使用する旨が開示されている。

【0003】

しかし、従来の製造方法では、冷却固化後の分析用サンプル(1)がセラミックス製の鋳型(2)に固着してしまって、分析用サンプル(1)を取り出すには鋳型(2)を切断しなければならないという問題があった。また、セラミックスの種類によっては、セラミックスに起因する不純物が分析サンプル(1)に混入するという問題もある。

【0004】

分析用サンプル(1)が固着しない鋳型(2)としては黒鉛製のものが挙げられるが、黒鉛製の鋳型(2)では、炭化物(Al4C3)が生成し、これが不純物として分析用サンプル(1)に混入してしまう。

【0005】

【非特許文献1】F.R.Mollard,et.al, Light Metals, 485-500(1972)

【非特許文献2】CHR.J.Semensen, METALLURGICAL TRANSACTIONS B, 12B, 733-743(1981)

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで本発明者は、鋳型(2)と固着させることなく、また不純物を混入させることなく、介在物の分析用サンプル(1)を製造しうる方法を開発するべく鋭意検討した結果、金属アルミニウム試料(10)として、鋳型(2)の内面形状に沿った形状のものを、その表面に陽極酸化皮膜を形成して用い、これを鋳型(2)内に装填し、加熱して溶融させることにより、分析用サンプル(1)の鋳型(2)との固着や、不純物の混入が、この陽極酸化皮膜により防止できることを見出し、本発明に至った。

【課題を解決するための手段】

【0007】

すなわち本発明は、鋳型(2)内で金属アルミニウム試料(10)を加熱して溶融状態としたのち、遠心力により、前記金属アルミニウム試料(10)に含まれる介在物(3)を濃縮しつつ、冷却し、固化させて、前記介在物(3)の分析に用いるサンプル(1)を製造する方法であり、

前記金属アルミニウム試料(10)は、前記鋳型(2)の内面(2a)の形状に沿った形状であって

、表面に陽極酸化皮膜が形成されてなるものであり、

該金属アルミニウム試料(10)を前記鋳型(2)に装填して加熱して溶融状態とすることを特徴とする前記介在物(3)の分析用サンプル(1)の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の製造方法によれば、陽極酸化皮膜により、鋳型(2)からの不純物の混入が防止され、また鋳型(2)との固着を防止して、介在物の分析用サンプル(1)を製造することができる。

【発明を実施するための最良の形態】

【0009】

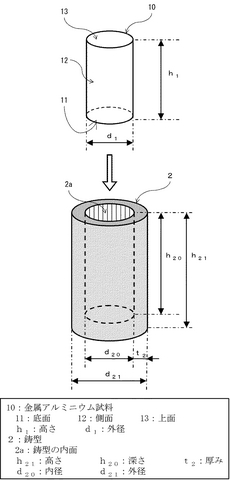

本発明の製造方法に適用される鋳型(2)は通常、冷却後の分析用サンプル(1)を容易に取り出すことができる形状であり、例えば図1に示すような筒状のものが挙げられる。図1に示す筒状の鋳型(2)は、例えば内径(d20)20mm〜40mm程度、外径(d21)40mm〜80mm、高さ(h21)120mm〜250mm程度で、厚み(t2)は30mm〜3mm程度、深さ(h20)は100mm〜200mm程度である。

【0010】

鋳型(2)は、内面(2a)がセラミックスで構成されてなるものであってもよいし、黒鉛で構成されてなるものであってもよい。黒鉛としては、最大粒子径が通常0.005mm以上0.1mm以下、好ましくは0.06mm以下のものが用いられ、嵩密度が通常2.3g/cm3以下、好ましくは1.8g/cm3以上のものが用いられる。このような黒鉛としては、例えば(株)エスイーシー製の「MGY−11」(最大粒子径0.05mm、嵩密度1.74g/cm3)、「MGY−43」(最大粒子径0.01mm、嵩密度1.85g/cm3)、「MGY−71」(最大粒子径0.04mm、嵩密度1.80g/cm3)、「MGY−72」(最大粒子径0.04mm、嵩密度1.86g/cm3)、東洋炭素(株)の「IG−43」(嵩密度1.82g/cm3)などが挙げられる。セラミックスとしては、通常の製造方法に用いられると同様のもの、例えば高密度焼結ムライト、再結晶アルミナなどのアルミナ(Al2O3)、高密度焼結ジルコニア、窒化ホウ素(BN)、Al2MgO4などが挙げられる。かかる鋳型(2)は、例えば原材料から削り出す方法、原材料を型に入れ焼成する型成形法などにより製造することができる。鋳型(2)の内面(2a)は、平滑であることが、冷却後の分析用サンプル(1)を取り出し易い点で、好ましい。

【0011】

金属アルミニウムは、純度99.99%以上の高純度のものであってもよいし、建材などに用いられるような、鉄、その他の金属成分を含むものであってもよい。

【0012】

金属アルミニウム試料(10)は、鋳型の内面(2a)に沿った形状であり、図1に示すような筒状の鋳型(2)を用いる場合には、図1に示すような円柱状のものが用いられる。金属アルミニウム試料(10)の外径(d1)は鋳型の内径(d20)よりも僅かに小さい形状、具体的には0.2mm〜0.5mm程度の小さい形状であることが、鋳型(2)への金属アルミニウム試料(10)の装填、濃縮後の分析用サンプル(1)の取り出が容易となる点で好ましく、その高さ(h1)は、鋳型の深さ(h20)よりも小さく、通常は80mm〜160mm程度である。

【0013】

かかる金属アルミニウム試料(1)に含まれる介在物としては、例えば金属の酸化物、窒化物、炭化物、ホウ化物などのような、非金属化合物が挙げられ、その径は、通常0.2μm〜100μm程度である。

【0014】

本発明で用いる金属アルミニウム試料(10)の表面には、陽極酸化皮膜が形成されている。陽極酸化皮膜としては、例えば硫酸水溶液中で金属アルミニウム試料(10)を陽極とし、黒鉛電極などを陰極として電解処理して得られる硫酸系の陽極酸化皮膜が挙げられる。陽極酸化皮膜の厚みは、金属アルミニウム試料(10)を溶融状態としても破れにくい点で、通常5μm以上、好ましくは10μm以上であり、形成のし易さの点で、通常は100μm以下、好ましくは50μm以下である。

【0015】

陽極酸化皮膜は、金属アルミニウム試料(10)を鋳型(2)に装填したときに、鋳型の内面(2a)と接する表面、具体的には、図2に示すように、金属アルミニウム試料(10)の底面(11)や側面(12)に形成されていればよく、例えば鋳型(2)と接触しない上面(13)には、陽極酸化皮膜を形成しないことが好ましい。この金属アルミニウム試料(10)は、表面に、このような陽極酸化皮膜が形成されているので、金属アルミニウムに含まれる介在物の分析に用いられる介在物分析用金属アルミニウム試料(10)として有用である。

【0016】

本発明の製造方法では、かかる金属アルミニウム試料(10)を鋳型(2)に装填し、加熱して溶融状態とする。加熱温度は金属アルミニウム試料(10)を溶融状態とし得る温度であり、遠心力により介在物(3)を速やかに濃縮しうる点で、670℃以上、好ましくは700℃以上であり、通常は900℃以下、鋳型として内面(2a)が黒鉛で構成されたものを用いる場合には、鋳型の内面の酸化を抑制できる点で、850℃以下である。加熱には、例えば電気ヒーター、赤外線ヒーターなどのヒーターが用いられる。

【0017】

遠心力により、金属アルミニウム試料に含まれる介在物(3)を濃縮するには、例えば金属アルミニウム試料(10)が装填された鋳型(2)を、非特許文献1〔F.R.Mollard,et.al, Light Metals, 485-500(1972)〕に開示されるような、ホルダー(4)を備えた遠心分離装置(5)に装着し、ホルダー(4)内に備えられたヒーター(6)により加熱しながら遠心分離すればよい。図2に示す遠心分離装置(5)は、ホルダー(4)を回転させる回転アーム(7)と、これにより回転するホルダー(4)を囲むハウジング(8)を備えている。回転アーム(7)は、例えば電気モーター(図示せず)により回転駆動される。ホルダー(4)には、熱電対などの温度計測素子(図示せず)が備えられ、この温度計測素子により、鋳型(2)内の金属アルミニウムの温度を測定しながら、ヒーター(6)の出力を調節して、金属アルミニウムを上記温度に加熱する。

【0018】

遠心力は、介在物(3)を速やかに濃縮しうる点で、通常200G(重力加速度の200倍)以上、好ましくは300G(重力加速度の300倍)以上であり、遠心分離装置(5)を構成するホルダー(4)、回転アーム(7)などの強度の点で、通常は800G以下、好ましくは500G以下程度である。

【0019】

濃縮に要する時間は、金属アルミニウムに含まれる介在物の種類や含有量、加熱温度、遠心力の程度などにより異なるが、通常は0.5時間〜3時間程度である。

【0020】

金属アルミニウム試料に含まれていた介在物は、遠心力により遠心分離され、底面(11)側に濃縮される。濃縮したのち、底面(11)側から冷却し、固化させることで、図3(a)に示すように、介在物(3)が底面(11)に濃縮され、集積された分析用サンプル(1)を得ることができる。

【0021】

なお、金属アルミニウム試料(10)は、鋳型(2)の内面(2a)の形状に沿った形状であるので、遠心力が加わっても、この金属アルミニウム試料(10)の表面に形成された陽極酸化皮膜が破壊されることはなく、表面に陽極酸化皮膜が形成された状態のままで、溶融した金属アルミニウムが鋳型(2)と直接接触することなく遠心分離されて、目的の分析用サンプル(1)を得ることができる。

【0022】

かくして得られた分析用サンプル(1)により、金属アルミニウム中の介在物を分析するには、通常と同様に、分析用サンプル(1)を切断し、その切断面(14)のうち、介在物(3)が集積した底面(11)付近を顕微鏡により観察すればよい。切断後の切断面(14)は研磨することが好ましい。顕微鏡としては特に限定されるものではなく、通常と同様に、介在物(3)の大きさ、種類などに応じて適宜選択され、例えば実体顕微鏡、偏光顕微鏡、位相差顕微鏡などの光学顕微鏡、走査型電子顕微鏡などが挙げられる。また、介在物の成分は、例えば走査型電子顕微鏡に組み込まれ、電子線照射により発生するX線を分析する電子線マイクロアナライザーなどにより分析することができる。

【実施例】

【0023】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例によって限定されるものではない。

【0024】

実施例1

〔鋳型の作成〕

(株)エスイーシー製高密度黒鉛「MGY−43」〔最大粒子径0.01mm、嵩密度1.85g/cm3〕から削り出して、図1に示すような、筒状で、外径(d21)56mm、高さ(h21)で、内径(d20)27mm、深さ(h20)150mmの鋳型(2)を作成した。

【0025】

〔金属アルミニウム試料の調製〕

外径(d1)26.6mm、高さ(h1)120mmの円柱状の金属アルミニウム試料(10)を準備し、これを陽極とし、陰極として黒鉛電極を用い、濃度15%の硫酸水溶液中において、温度20℃、電流密度0.13A/cm2にて20分間通電して、金属アルミニウム試料(10)の底面(11)および側面(12)に厚さ10μmの陽極酸化皮膜を形成して、介在物分析用金属アルミニウム試料(10)を得た。陽極酸化皮膜を形成した後の金属アルミニウム試料の質量は180gであった。

【0026】

〔加熱および濃縮〕

上記で調製した金属アルミニウム試料(10)を上記で作成した鋳型(2)に装填し、図2に示すような遠心分離装置(5)を用いて780℃まで加熱して溶融させたのち、同温度にて、1時間、400Gの遠心力を加えた。その後、同じ遠心力を加えながら、1時間かけて300℃まで冷却して固化させたのち、さらに室温(約25℃)まで放冷し、分析用サンプル(1)を取り出した。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。図3(b)に示すように、この分析用サンプル(1)を高さ方向に切断し、切断面(14)を研磨し、その底面(11)付近を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が22個観察された。これらの介在物(3)はいずれも酸化アルミニウムであった。なお、表面に形成された陽極酸化皮膜はクラックが見られたが、剥離などのような金属アルミニウムが露出するような破壊はなかった。

【0027】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に20回繰り返したが、鋳型(2)にクラックなどは見られなかった。

【0028】

実施例2

高密度黒鉛として(株)エスイーシー製高密度黒鉛「MGY−11」〔最大粒子径0.05mm、嵩密度1.74g/cm3〕を用いた以外は、実施例1と同様に操作して鋳型(2)を作成した。実施例1で作成した鋳型に代えて、上記で作成した鋳型(2)を用いた以外は、実施例1と同様に操作して、分析用サンプル(1)を得た。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。この分析用サンプル(1)は179gであった。この分析用サンプルを実施例1と同様に切断し、研磨し、切断面(14)の底面(11)近傍を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が25個観察された。これらの介在物(3)はいずれも酸化アルミニウムであった。なお、表面に形成された陽極酸化皮膜はクラックが見られたが、剥離などのような、金属アルミニウムが露出するような破壊はなかった。

【0029】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に2回繰り返したが、鋳型(2)にクラックなどは見られなかった。

【0030】

比較例1

円柱状の金属アルミニウム試料(10)に陽極酸化皮膜を形成せず、そのまま鋳型(2)に装填した以外は、実施例1と同様に操作して、分析用サンプル(1)を得た。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。この分析用サンプル(1)の質量は173gであった。この分析用サンプルを実施例1と同様に切断し、研磨し、切断面(14)の底面(11)近傍を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が125個観察された。これらの介在物(3)は大多数が炭化アルミニウムであった。

【0031】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に1回行ったところ、冷却後の鋳型(2)にクラックが見られた。

【図面の簡単な説明】

【0032】

【図1】本発明の製造方法に適用される鋳型および金属アルミニウム試料の一例を模式的に示す斜視図である。

【図2】本発明の製造方法に使用される遠心分離装置の一例を模式的に示す断面図である。

【図3】本発明の製造方法により得られる分析用サンプル(a)および、これを切断したもの(b)を底面側から見た様子を模式的に示す斜視図である。

【符号の説明】

【0033】

1:金属アルミニウムの分析用サンプル 10:金属アルミニウム試料

11:底面 12:側面 13:上面 14:切断面

h1 :高さ d1 :外径

2:鋳型

2a:鋳型の内面

h21:高さ h20:深さ t2 :厚み

d20:内径 d21:外径

3:介在物

4:ホルダー 5:遠心分離装置 6:ヒーター 7:回転アーム

8:ハウジング

【技術分野】

【0001】

本発明は、金属アルミニウム試料に含まれる介在物の分析用サンプルの製造方法に関し、詳しくは、鋳型内で金属アルミニウム試料を加熱して溶融させ、遠心力により介在物を濃縮しつつ、冷却し、固化させて、介在物の分析用サンプルを製造する方法に関する。

【背景技術】

【0002】

金属アルミニウムに含まれる介在物(3)の分析に用いられる分析用サンプルの製造方法として、非特許文献1〔F.R.Mollard,et.al, Light Metals, 485-500(1972)〕および非特許文献2〔CHR.J.Semensen, METALLURGICAL TRANSACTIONS B, 12B, 733-743(1981)〕には、金属アルミニウム試料(10)をそのまま鋳型(2)内に装填し、加熱して溶融させたのち、遠心力により、介在物(3)を濃縮しつつ、冷却し、固化させる方法が開示されており、鋳型(2)としては、耐熱性および強度などの点で、セラミックス製のものを使用する旨が開示されている。

【0003】

しかし、従来の製造方法では、冷却固化後の分析用サンプル(1)がセラミックス製の鋳型(2)に固着してしまって、分析用サンプル(1)を取り出すには鋳型(2)を切断しなければならないという問題があった。また、セラミックスの種類によっては、セラミックスに起因する不純物が分析サンプル(1)に混入するという問題もある。

【0004】

分析用サンプル(1)が固着しない鋳型(2)としては黒鉛製のものが挙げられるが、黒鉛製の鋳型(2)では、炭化物(Al4C3)が生成し、これが不純物として分析用サンプル(1)に混入してしまう。

【0005】

【非特許文献1】F.R.Mollard,et.al, Light Metals, 485-500(1972)

【非特許文献2】CHR.J.Semensen, METALLURGICAL TRANSACTIONS B, 12B, 733-743(1981)

【発明の開示】

【発明が解決しようとする課題】

【0006】

そこで本発明者は、鋳型(2)と固着させることなく、また不純物を混入させることなく、介在物の分析用サンプル(1)を製造しうる方法を開発するべく鋭意検討した結果、金属アルミニウム試料(10)として、鋳型(2)の内面形状に沿った形状のものを、その表面に陽極酸化皮膜を形成して用い、これを鋳型(2)内に装填し、加熱して溶融させることにより、分析用サンプル(1)の鋳型(2)との固着や、不純物の混入が、この陽極酸化皮膜により防止できることを見出し、本発明に至った。

【課題を解決するための手段】

【0007】

すなわち本発明は、鋳型(2)内で金属アルミニウム試料(10)を加熱して溶融状態としたのち、遠心力により、前記金属アルミニウム試料(10)に含まれる介在物(3)を濃縮しつつ、冷却し、固化させて、前記介在物(3)の分析に用いるサンプル(1)を製造する方法であり、

前記金属アルミニウム試料(10)は、前記鋳型(2)の内面(2a)の形状に沿った形状であって

、表面に陽極酸化皮膜が形成されてなるものであり、

該金属アルミニウム試料(10)を前記鋳型(2)に装填して加熱して溶融状態とすることを特徴とする前記介在物(3)の分析用サンプル(1)の製造方法を提供するものである。

【発明の効果】

【0008】

本発明の製造方法によれば、陽極酸化皮膜により、鋳型(2)からの不純物の混入が防止され、また鋳型(2)との固着を防止して、介在物の分析用サンプル(1)を製造することができる。

【発明を実施するための最良の形態】

【0009】

本発明の製造方法に適用される鋳型(2)は通常、冷却後の分析用サンプル(1)を容易に取り出すことができる形状であり、例えば図1に示すような筒状のものが挙げられる。図1に示す筒状の鋳型(2)は、例えば内径(d20)20mm〜40mm程度、外径(d21)40mm〜80mm、高さ(h21)120mm〜250mm程度で、厚み(t2)は30mm〜3mm程度、深さ(h20)は100mm〜200mm程度である。

【0010】

鋳型(2)は、内面(2a)がセラミックスで構成されてなるものであってもよいし、黒鉛で構成されてなるものであってもよい。黒鉛としては、最大粒子径が通常0.005mm以上0.1mm以下、好ましくは0.06mm以下のものが用いられ、嵩密度が通常2.3g/cm3以下、好ましくは1.8g/cm3以上のものが用いられる。このような黒鉛としては、例えば(株)エスイーシー製の「MGY−11」(最大粒子径0.05mm、嵩密度1.74g/cm3)、「MGY−43」(最大粒子径0.01mm、嵩密度1.85g/cm3)、「MGY−71」(最大粒子径0.04mm、嵩密度1.80g/cm3)、「MGY−72」(最大粒子径0.04mm、嵩密度1.86g/cm3)、東洋炭素(株)の「IG−43」(嵩密度1.82g/cm3)などが挙げられる。セラミックスとしては、通常の製造方法に用いられると同様のもの、例えば高密度焼結ムライト、再結晶アルミナなどのアルミナ(Al2O3)、高密度焼結ジルコニア、窒化ホウ素(BN)、Al2MgO4などが挙げられる。かかる鋳型(2)は、例えば原材料から削り出す方法、原材料を型に入れ焼成する型成形法などにより製造することができる。鋳型(2)の内面(2a)は、平滑であることが、冷却後の分析用サンプル(1)を取り出し易い点で、好ましい。

【0011】

金属アルミニウムは、純度99.99%以上の高純度のものであってもよいし、建材などに用いられるような、鉄、その他の金属成分を含むものであってもよい。

【0012】

金属アルミニウム試料(10)は、鋳型の内面(2a)に沿った形状であり、図1に示すような筒状の鋳型(2)を用いる場合には、図1に示すような円柱状のものが用いられる。金属アルミニウム試料(10)の外径(d1)は鋳型の内径(d20)よりも僅かに小さい形状、具体的には0.2mm〜0.5mm程度の小さい形状であることが、鋳型(2)への金属アルミニウム試料(10)の装填、濃縮後の分析用サンプル(1)の取り出が容易となる点で好ましく、その高さ(h1)は、鋳型の深さ(h20)よりも小さく、通常は80mm〜160mm程度である。

【0013】

かかる金属アルミニウム試料(1)に含まれる介在物としては、例えば金属の酸化物、窒化物、炭化物、ホウ化物などのような、非金属化合物が挙げられ、その径は、通常0.2μm〜100μm程度である。

【0014】

本発明で用いる金属アルミニウム試料(10)の表面には、陽極酸化皮膜が形成されている。陽極酸化皮膜としては、例えば硫酸水溶液中で金属アルミニウム試料(10)を陽極とし、黒鉛電極などを陰極として電解処理して得られる硫酸系の陽極酸化皮膜が挙げられる。陽極酸化皮膜の厚みは、金属アルミニウム試料(10)を溶融状態としても破れにくい点で、通常5μm以上、好ましくは10μm以上であり、形成のし易さの点で、通常は100μm以下、好ましくは50μm以下である。

【0015】

陽極酸化皮膜は、金属アルミニウム試料(10)を鋳型(2)に装填したときに、鋳型の内面(2a)と接する表面、具体的には、図2に示すように、金属アルミニウム試料(10)の底面(11)や側面(12)に形成されていればよく、例えば鋳型(2)と接触しない上面(13)には、陽極酸化皮膜を形成しないことが好ましい。この金属アルミニウム試料(10)は、表面に、このような陽極酸化皮膜が形成されているので、金属アルミニウムに含まれる介在物の分析に用いられる介在物分析用金属アルミニウム試料(10)として有用である。

【0016】

本発明の製造方法では、かかる金属アルミニウム試料(10)を鋳型(2)に装填し、加熱して溶融状態とする。加熱温度は金属アルミニウム試料(10)を溶融状態とし得る温度であり、遠心力により介在物(3)を速やかに濃縮しうる点で、670℃以上、好ましくは700℃以上であり、通常は900℃以下、鋳型として内面(2a)が黒鉛で構成されたものを用いる場合には、鋳型の内面の酸化を抑制できる点で、850℃以下である。加熱には、例えば電気ヒーター、赤外線ヒーターなどのヒーターが用いられる。

【0017】

遠心力により、金属アルミニウム試料に含まれる介在物(3)を濃縮するには、例えば金属アルミニウム試料(10)が装填された鋳型(2)を、非特許文献1〔F.R.Mollard,et.al, Light Metals, 485-500(1972)〕に開示されるような、ホルダー(4)を備えた遠心分離装置(5)に装着し、ホルダー(4)内に備えられたヒーター(6)により加熱しながら遠心分離すればよい。図2に示す遠心分離装置(5)は、ホルダー(4)を回転させる回転アーム(7)と、これにより回転するホルダー(4)を囲むハウジング(8)を備えている。回転アーム(7)は、例えば電気モーター(図示せず)により回転駆動される。ホルダー(4)には、熱電対などの温度計測素子(図示せず)が備えられ、この温度計測素子により、鋳型(2)内の金属アルミニウムの温度を測定しながら、ヒーター(6)の出力を調節して、金属アルミニウムを上記温度に加熱する。

【0018】

遠心力は、介在物(3)を速やかに濃縮しうる点で、通常200G(重力加速度の200倍)以上、好ましくは300G(重力加速度の300倍)以上であり、遠心分離装置(5)を構成するホルダー(4)、回転アーム(7)などの強度の点で、通常は800G以下、好ましくは500G以下程度である。

【0019】

濃縮に要する時間は、金属アルミニウムに含まれる介在物の種類や含有量、加熱温度、遠心力の程度などにより異なるが、通常は0.5時間〜3時間程度である。

【0020】

金属アルミニウム試料に含まれていた介在物は、遠心力により遠心分離され、底面(11)側に濃縮される。濃縮したのち、底面(11)側から冷却し、固化させることで、図3(a)に示すように、介在物(3)が底面(11)に濃縮され、集積された分析用サンプル(1)を得ることができる。

【0021】

なお、金属アルミニウム試料(10)は、鋳型(2)の内面(2a)の形状に沿った形状であるので、遠心力が加わっても、この金属アルミニウム試料(10)の表面に形成された陽極酸化皮膜が破壊されることはなく、表面に陽極酸化皮膜が形成された状態のままで、溶融した金属アルミニウムが鋳型(2)と直接接触することなく遠心分離されて、目的の分析用サンプル(1)を得ることができる。

【0022】

かくして得られた分析用サンプル(1)により、金属アルミニウム中の介在物を分析するには、通常と同様に、分析用サンプル(1)を切断し、その切断面(14)のうち、介在物(3)が集積した底面(11)付近を顕微鏡により観察すればよい。切断後の切断面(14)は研磨することが好ましい。顕微鏡としては特に限定されるものではなく、通常と同様に、介在物(3)の大きさ、種類などに応じて適宜選択され、例えば実体顕微鏡、偏光顕微鏡、位相差顕微鏡などの光学顕微鏡、走査型電子顕微鏡などが挙げられる。また、介在物の成分は、例えば走査型電子顕微鏡に組み込まれ、電子線照射により発生するX線を分析する電子線マイクロアナライザーなどにより分析することができる。

【実施例】

【0023】

以下、実施例によって本発明をより詳細に説明するが、本発明は、かかる実施例によって限定されるものではない。

【0024】

実施例1

〔鋳型の作成〕

(株)エスイーシー製高密度黒鉛「MGY−43」〔最大粒子径0.01mm、嵩密度1.85g/cm3〕から削り出して、図1に示すような、筒状で、外径(d21)56mm、高さ(h21)で、内径(d20)27mm、深さ(h20)150mmの鋳型(2)を作成した。

【0025】

〔金属アルミニウム試料の調製〕

外径(d1)26.6mm、高さ(h1)120mmの円柱状の金属アルミニウム試料(10)を準備し、これを陽極とし、陰極として黒鉛電極を用い、濃度15%の硫酸水溶液中において、温度20℃、電流密度0.13A/cm2にて20分間通電して、金属アルミニウム試料(10)の底面(11)および側面(12)に厚さ10μmの陽極酸化皮膜を形成して、介在物分析用金属アルミニウム試料(10)を得た。陽極酸化皮膜を形成した後の金属アルミニウム試料の質量は180gであった。

【0026】

〔加熱および濃縮〕

上記で調製した金属アルミニウム試料(10)を上記で作成した鋳型(2)に装填し、図2に示すような遠心分離装置(5)を用いて780℃まで加熱して溶融させたのち、同温度にて、1時間、400Gの遠心力を加えた。その後、同じ遠心力を加えながら、1時間かけて300℃まで冷却して固化させたのち、さらに室温(約25℃)まで放冷し、分析用サンプル(1)を取り出した。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。図3(b)に示すように、この分析用サンプル(1)を高さ方向に切断し、切断面(14)を研磨し、その底面(11)付近を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が22個観察された。これらの介在物(3)はいずれも酸化アルミニウムであった。なお、表面に形成された陽極酸化皮膜はクラックが見られたが、剥離などのような金属アルミニウムが露出するような破壊はなかった。

【0027】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に20回繰り返したが、鋳型(2)にクラックなどは見られなかった。

【0028】

実施例2

高密度黒鉛として(株)エスイーシー製高密度黒鉛「MGY−11」〔最大粒子径0.05mm、嵩密度1.74g/cm3〕を用いた以外は、実施例1と同様に操作して鋳型(2)を作成した。実施例1で作成した鋳型に代えて、上記で作成した鋳型(2)を用いた以外は、実施例1と同様に操作して、分析用サンプル(1)を得た。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。この分析用サンプル(1)は179gであった。この分析用サンプルを実施例1と同様に切断し、研磨し、切断面(14)の底面(11)近傍を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が25個観察された。これらの介在物(3)はいずれも酸化アルミニウムであった。なお、表面に形成された陽極酸化皮膜はクラックが見られたが、剥離などのような、金属アルミニウムが露出するような破壊はなかった。

【0029】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に2回繰り返したが、鋳型(2)にクラックなどは見られなかった。

【0030】

比較例1

円柱状の金属アルミニウム試料(10)に陽極酸化皮膜を形成せず、そのまま鋳型(2)に装填した以外は、実施例1と同様に操作して、分析用サンプル(1)を得た。分析用サンプルを取り出したのちの鋳型(2)を目視で観察したところ、割れ、欠け、クラックなどは見られなかった。この分析用サンプル(1)の質量は173gであった。この分析用サンプルを実施例1と同様に切断し、研磨し、切断面(14)の底面(11)近傍を走査型電子顕微鏡で観察したところ、面積10mm×10mm内に1μm〜5μmの介在物(3)が125個観察された。これらの介在物(3)は大多数が炭化アルミニウムであった。

【0031】

同じ鋳型(2)を用いて、上記と同様にして金属アルミニウム試料(10)を調製し、遠心分離処理する作業を更に1回行ったところ、冷却後の鋳型(2)にクラックが見られた。

【図面の簡単な説明】

【0032】

【図1】本発明の製造方法に適用される鋳型および金属アルミニウム試料の一例を模式的に示す斜視図である。

【図2】本発明の製造方法に使用される遠心分離装置の一例を模式的に示す断面図である。

【図3】本発明の製造方法により得られる分析用サンプル(a)および、これを切断したもの(b)を底面側から見た様子を模式的に示す斜視図である。

【符号の説明】

【0033】

1:金属アルミニウムの分析用サンプル 10:金属アルミニウム試料

11:底面 12:側面 13:上面 14:切断面

h1 :高さ d1 :外径

2:鋳型

2a:鋳型の内面

h21:高さ h20:深さ t2 :厚み

d20:内径 d21:外径

3:介在物

4:ホルダー 5:遠心分離装置 6:ヒーター 7:回転アーム

8:ハウジング

【特許請求の範囲】

【請求項1】

鋳型内で金属アルミニウム試料を加熱して溶融状態としたのち、遠心力により前記金属アルミニウム試料に含まれる介在物を濃縮しつつ、冷却し、固化させて、前記介在物の分析に用いるサンプルを製造する方法であり、

前記金属アルミニウム試料は、前記鋳型の内面に沿った形状であって、表面に陽極酸化皮膜が形成されてなるものであり、

該金属アルミニウム試料を前記鋳型に装填し、加熱して溶融状態とすることを特徴とする前記介在物の分析用サンプルの製造方法。

【請求項2】

前記鋳型は、内面が黒鉛またはセラミックスで構成されてなるものである請求項1に記載の製造方法。

【請求項3】

前記陽極酸化皮膜の厚みが5μm〜100μmである請求項1に記載の製造方法。

【請求項4】

請求項1〜請求項3のいずれかに記載の製造方法により分析用サンプルを製造し、得られた分析用サンプルを切断し、切断面を顕微鏡により観察することを特徴とする前記介在物の分析方法。

【請求項5】

金属アルミニウムに含まれる介在物の分析に用いられる金属アルミニウム試料であり、表面に陽極酸化皮膜が形成されてなることを特徴とする介在物分析用金属アルミニウム試料。

【請求項6】

前記陽極酸化皮膜の厚みが5μm〜100μmである請求項5に記載の介在物分析用金属アルミニウム試料。

【請求項1】

鋳型内で金属アルミニウム試料を加熱して溶融状態としたのち、遠心力により前記金属アルミニウム試料に含まれる介在物を濃縮しつつ、冷却し、固化させて、前記介在物の分析に用いるサンプルを製造する方法であり、

前記金属アルミニウム試料は、前記鋳型の内面に沿った形状であって、表面に陽極酸化皮膜が形成されてなるものであり、

該金属アルミニウム試料を前記鋳型に装填し、加熱して溶融状態とすることを特徴とする前記介在物の分析用サンプルの製造方法。

【請求項2】

前記鋳型は、内面が黒鉛またはセラミックスで構成されてなるものである請求項1に記載の製造方法。

【請求項3】

前記陽極酸化皮膜の厚みが5μm〜100μmである請求項1に記載の製造方法。

【請求項4】

請求項1〜請求項3のいずれかに記載の製造方法により分析用サンプルを製造し、得られた分析用サンプルを切断し、切断面を顕微鏡により観察することを特徴とする前記介在物の分析方法。

【請求項5】

金属アルミニウムに含まれる介在物の分析に用いられる金属アルミニウム試料であり、表面に陽極酸化皮膜が形成されてなることを特徴とする介在物分析用金属アルミニウム試料。

【請求項6】

前記陽極酸化皮膜の厚みが5μm〜100μmである請求項5に記載の介在物分析用金属アルミニウム試料。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2006−112797(P2006−112797A)

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願番号】特願2004−297323(P2004−297323)

【出願日】平成16年10月12日(2004.10.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成18年4月27日(2006.4.27)

【国際特許分類】

【出願日】平成16年10月12日(2004.10.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]