金属ガスケット

【課題】簡易な構造によって燃焼室孔5周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケット1を提供する。

【解決手段】ガスケット1を1枚の基板2と2枚の副板3,4とから構成する。福板は、燃焼室孔5周りのみに設けると共に燃焼室孔側ビード13を形成する。また、基板2側に燃焼室側ビードよりも外周に配置される外周側ビード9を形成する。

【解決手段】ガスケット1を1枚の基板2と2枚の副板3,4とから構成する。福板は、燃焼室孔5周りのみに設けると共に燃焼室孔側ビード13を形成する。また、基板2側に燃焼室側ビードよりも外周に配置される外周側ビード9を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、内燃機関を構成するシリンダブロックとシリンダヘッドとの接合面間に介装して該接合面間をシールするガスケットに好適な金属ガスケットに関する。

【背景技術】

【0002】

金属ガスケットとしては、例えば特許文献1に記載のガスケットがある。この金属ガスケットは、ステンレス鋼板や軟鋼板などの薄肉金属板からなる2枚の基板を備え、その2枚の基板の両方に対して、燃焼室孔、ボルト孔、冷却水孔、油孔等の各種の孔を開口し、更に、シールが必要な孔の周囲をシールラインに沿ってビードを形成、特に燃焼室孔の外周及び冷却水孔の外周を、凸状のフルビードやステップ状のハーフビードからなる金属ビードでそれぞれ囲続する。

【0003】

更に、基板間の燃焼室孔周囲にシム板を併設して、燃焼室孔周囲をシム板厚分増厚することで、ガスケットをエンジンに装着してボルトで締め付けた際に、燃焼室孔周囲の面圧を増大するようにしている。

【特許文献1】特許第3314371号

【発明の開示】

【発明が解決しようとする課題】

【0004】

エンジンは急速に進化し小型軽量化、高性能化、ハイメカ仕様になりながらも、エンジンの剛性は低下する傾向にある。そして、エンジンを締結しているボルトによって発生する、限られた発生軸力荷重を必要条件に合わせて最適配分するのが通常の設計技術である。

上記従来の金属ガスケットは、剛性薄板金属板に対しシール圧力の高い燃焼室孔周囲は凸状のフルビードが、シール面圧の低い油孔や水孔周囲はステップ状のハーフビードがともに成型され軸力荷重を配分しているが、エンジンの剛性は更に低下し、またエンジンを小排気量で高出力にする為に過給機(ターボチャージャー、スーパーチャージャー、ダイレクトインジェクション等)を付けてシリンダ筒内圧縮比率を上げ当然爆発圧力も増大し、更に熱負荷も増大する傾向にある。

【0005】

上記従来技術では、燃焼室孔周囲にシム板を併設しシム板厚分だけ燃焼室孔周囲を増厚して、締付けボルト孔部位にはシム板がないために締付け時には、エンジンを変形させることで、当該燃焼室孔周囲の荷重を増大させている。このとき、締付けボルトで発生する荷重は決まっているので、燃焼室孔周囲に多くの荷重を配分すると、面積持分の多い燃焼室孔周囲以外に位置する、油孔、水孔等部分でボルト孔から遠いボルト孔間、ボルト孔よりも外側に大きく突出しているエンジン部分に配分される荷重は小さくなる。また、エンジン始動時に燃焼室で発生する熱量で、開口率の少なく熱伝導が良い接合面(シリンダブロックとシリンダヘッドの接合面)が、冷却水や空洞の多い接合面から離れた部分よりも早く暖まるために、シリンダヘッドは反り方向に変形する。その変形は、ボルト近傍やボルト孔間ではボルト軸力で矯正出来るが、ボルト孔より外側に大きく突出している油孔外周端部では口開きが発生する。この口開きの現象は、エンジンの運転が継続してエンジン温度が平準化したときに元に戻る。また逆に、冷却時には、この現象の反対現象が起こり、先に外周端部が逆反りを起こしてガスケットを過圧縮する。この現象は、運転、停止で繰り返される結果、エンジンに締結されたガスケットでは、ボルト孔よりも外側に大きく突出している部分において、当該ガスケットに成型されたビードが劣化したり、ガスケット表面に塗布されたシール材が削り取られたりして、シール力が低下してオイル漏れ発生に繋がっている。

本発明は、上記のような点に着目してなされたもので、簡易な構造によって燃焼室孔周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケットを提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、燃焼室孔を囲むように形成されて当該燃焼室孔周りをシールする燃焼室孔側ビード、及びその燃焼室孔側ビードよりも外側に配置されてシールを必要とするシールラインに沿って形成される外周側ビード、を備える金属ガスケットであって、

複数の金属板を積層して構成し、上記燃焼室孔側ビードを形成する金属板と上記外周側ビードを形成する金属板とを互いに別の金属板とし、また上記燃焼室孔側ビードを、第1金属板を板厚方向に加工してなる凹凸状又はステップ状のビードで構成したことを特徴とするものである。

【0007】

一番シール圧を高めたい燃焼室孔側ビードとその他の外周側ビードとをぞれぞれ別の金属板に形成することで、当該燃焼室孔側ビードと、その他の外周側ビードとの干渉を無くす、若しくは両者の干渉を減らすことが可能となる。

例えば、金属ガスケットをエンジンに装着したときに、エンジンの稼働時による燃焼圧の荷重変動などによって、金属ガスケットが介挿された、対向するエンジンの接合面が振動することで、金属板を加工してフルビードなどからなる燃焼室孔側ビードの圧縮変形量が変動し、その変動に伴い、その燃焼室孔側ビードを形成した金属板が平面方向(接合面間に直交する方向)に変動する。

【0008】

このとき本発明では、外周側ビードは別の金属板に形成されているので、上記燃焼室孔側ビードを形成した金属板に平面方向の変動があっても、その変動に伴う平面方向の力を外周側ビードが受けることを回避できる。

また本発明では、燃焼室孔側ビードを設ける金属板と、外周側ビードを設ける金属板の材質を異なるものとすることが出来る。すなわち、例えば、燃焼室孔側ビードを設ける金属板は、強い弾性ばねを発揮可能な例えばステンレス鋼で作成することが好ましいものの、ステンレス鋼は軟鋼などに比べて値段が高い。これに対し、本発明では、燃焼室孔側ビードを設ける金属板にだけステンレス鋼などの弾性金属板を使用すればよい。特に請求項2のように、燃焼室孔側ビードを設ける金属板を燃焼室孔周りだけにすると、使用する板の面積を小さくすることが可能となる。

【0009】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記燃焼室孔側ビードを形成する金属板を第1金属板、上記外周側ビードを形成する金属板を第2金属板と呼称した場合に、

その第1金属板は、第2金属板に対し、当該第2金属板に形成される外周側ビード形成位置よりも燃焼室孔側だけで対向配置され、

上記外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低く設定したことを特徴とするものである。

第1金属板が燃焼室孔周りにだけ配置されることで、当該燃焼室孔周りの総板厚が相対的に大きくなって当該燃焼室孔周りに掛かるボルトの締付け荷重を大きくすることが出来る。

さらに、外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低いことで、相対的燃焼室孔側ビードによるシール圧を高めることが可能となる。

【0010】

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記外周側ビードをそれぞれ、次の(a)若しくは(b)のいずれかで構成すると共に、その外周側ビードの圧縮変形量を規制する増厚部を形成し、その増厚部を設けた位置の総板厚を、上記燃焼室孔側ビードよりも燃焼室孔側での総板厚よりも小さくなるように設定することを特徴とするものである。

(a)外周側ビードを、金属板の両面に固定した耐熱弾力性のある軟質シール材で構成する。

(b)外周側ビードを、金属板自体を板厚方向に加工してなる金属ビードと、その金属ビードの両面に固定した耐熱弾力性のある軟質シール材との合成ビードで構成する。

【0011】

本発明のような軟質シール材を使用して外周側ビードを形成することで、当該外周側ビードの圧縮変形荷重を大幅に低減でき、また、接合面と接触する部分がゴムなどの軟質シール材となるので、接合面に対し面接触になると共に、軟質シール材が接合面の鋳巣孔などに入り込むように馴染むことでシール性が良い。

また、軟質シール材を使用するが、増厚部を設けることで、外周側ビードの圧縮変形量を所定以内に制限して軟質シール材の過圧縮を防止可能となる。

【0012】

また、この状態でボルトを締め付けた時に、燃焼室孔周囲(第1金属板による増厚)と外周部(上記増厚部)にのみ増厚部分が形成されているために、ボルト孔部がエンジンの剛性と均衡して外周増厚部より低くなって、エンジンに僅かではあるが強制的に反りが発生する。このようにエンジン稼動初期にシリンダヘッド(の接合面)に反りが起こるが、例えば、ボルト孔より外側の突出部が強制的にそり変形を起こすように予圧が付与されている結果、接合面外周での変形が減少して、油漏れや水漏れが防止される。また、この技術を採用すると、ボルト軸力を抑えることも出来る。

次に、請求項4に記載した発明は、請求項1〜請求項3のいずれか1項に記載した構成に対し、上記燃焼室孔側ビードを形成する金属板よりも、上記外周側ビードを形成する金属板の方が硬さが低い材料でなることを特徴とするものである。

【0013】

次に、請求項5に記載した発明は、請求項1〜請求項4のいずれか1項に記載した構成に対し、上記燃焼室孔側ビードよりも燃焼室孔側に対し、板厚を増厚するシム板を積層配置したことを特徴とするものである。

シム板を設けることで、更に燃焼室孔周りの面圧を高くすることが可能となる。

また、エンジン剛性にもよるが、エンジン稼働時において、燃焼室孔側端部は僅かでは有るが隙間が発生したり面圧が変動したりする。これに対し、燃焼室孔近傍を増厚することで、その隙間の変動を抑えることが可能となる。

【0014】

次に、請求項6に記載した発明は、請求項1〜請求項5のいずれか1項に記載した構成に対し、上記複数の金属板の少なくとも1枚における、上記燃焼室孔側ビードよりも燃焼室孔側の平坦部に対し、当該平坦部を板厚方向に加工してなる上記燃焼室孔側ビードよりも低い凹凸状又はステップ状の補助ビードを成型したことを特徴とするものである。

本発明は、エンジン剛性が低く、且つ燃焼室(シリンダ筒)内で発生する爆発圧力が大きいエンジンに適するものである。

エンジン剛性にもよるが、エンジン稼働時において、燃焼室孔側端部は僅かでは有るが隙間が発生したり面圧が変動したりする。これに対し、燃焼室孔近傍に凹凸状又はステップ状の補助ビードを増設することで、更に燃焼室孔側端部の面圧が増えると共に、補助ビードのバネによって上記隙間をシールする働きを持たせる。

【発明の効果】

【0015】

本発明によれば、簡易な構造によって燃焼室孔周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケットを提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の実施形態について図面を参照しつつ説明する。

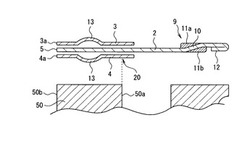

図1は、本発明に係る実施形態を示す一部破断した平面図であり、図2は、図1におけるA−A断面図、図3は、図1におけるB−B断面図である。

(構成)

本実施形態の金属ガスケット1は、3枚の金属板2,3,4を積層して構成されていて、金属板からなる1枚の基板2の両側にそれぞれ金属板からなる副板3,4が対向配置されて構成される。そして、基板2を構成する金属板よりも副板3,4を構成する金属板の方が硬い材質から構成する。例えば、副板3,4をステンレス鋼から構成し、基板2を軟鋼から構成する。なお、副板3,4が第1金属板であり、基板2が第2金属板である。

【0017】

上記基板2には、燃焼室孔5が開口していると共に、その燃焼室孔5の外周側であってシリンダブロック50の冷却水室50aと対向する部分に複数の冷却水孔6が開口していると共にボルト孔7が開口している。そして、その複数の冷却水孔6の外周を囲むように冷却水用シールラインSL1が設定されると共に、各ボルト孔7の外周を囲むようにボルト孔用シールラインSL2が設定されている。

【0018】

また図1において、符号8はボルト孔7の外側に形成された油孔8であって、その油孔8の外周にも油孔用シールラインSL3が形成されている。

なお、ボルト孔7周りや油孔8周りにおいて、一部の冷却水用シールラインSL1と、ボルト孔用シールラインSL2や油孔用シールラインSL3とが合流して一つのシールラインとなっている。

【0019】

その冷却水用シールラインSL1、ボルト孔用シールラインSL2および油孔用シールラインSL3に沿って外周側ビード9が形成されている。外周側ビード9は、図3に示すように、基板2を板厚方向に屈曲加工してなるステップ状のハーフビードからなる金属ビード10と、その金属ビード10の凸部側および凸部裏側の両面に固定された耐熱ゴム材などからなる耐熱弾力性のある軟質シール材11a、11bで構成する。

【0020】

また、基板2の外周端部の一部は、基板2を折り返して増厚した増厚部12が形成されている。特にボルト孔7よりも外側位置における、基板2の外周端部位置に増厚部12が形成されるようにしている。

ここで、例えば、基板2の板厚を0.3mm、各副板3,4の板厚を0.2mmにするなど、基板2の板厚を副板3,4よりも厚く設定することで、燃焼室孔5回りの総板厚が、上記基板2の外周端部側での増厚部12位置での総板厚よりも大きくなるように設定することで、従来技術の燃焼室孔周囲に0.1mm厚前後のシム板を併設したのと同一効果を出せる構造となる。

【0021】

また、上記2枚の副板3,4は、基板2の燃焼室孔5に対応した燃焼室孔3a、4aが開口していると共に、その燃焼室孔3aを囲むように、当該副板3,4を板厚方向に屈曲成型してなるフルビードが、燃焼室孔側ビード13として形成されている。図1中、符号SL4は、その燃焼室孔側ビード13の頂部に沿ったシールライン位置を示している。その副板3,4の外周端部は、上記外周側ビード9よりも燃焼室孔5側であって、シリンダブロック50の冷却水室50a内に位置する位置に設定されている。

そして、各副板3,4は、基板2に対して、シリンダブロック50の冷却水室50a内でカシメによって止められている。符号15が、その掛止位置である。

【0022】

(作用効果)

高いバネを発生する燃焼室孔側ビード13を、燃焼室孔5周りにだけ配置される副板3,4に設けることで、値段の高いステンレス鋼などの板材を使用する部分を燃焼室50b周りだけに限定できる結果、その分だけ安価な金属ガスケット1とすることが出来る。即ち、燃焼室孔側ビード13を設ける金属板は、強い弾性ばねを発揮可能な例えばステンレス鋼で作成することが好ましいものの、ステンレス鋼は軟鋼などに比べて値段が高い。しかし、本実施形態では、燃焼室孔側ビード13を設ける副板3,4にだけステンレス鋼などの弾性金属板を使用すればよい。

【0023】

また、一番シール圧を高めたい燃焼室孔側ビード13とその他の外周側ビード9とをぞれぞれ別の金属板である副板3,4と基板2に分けて形成することで、当該燃焼室孔側ビード13と、その他の外周側ビード9との干渉を無くす、若しくは両者13,9の干渉を減らすことが可能となる。

例えば、金属ガスケット1をエンジンに装着したときに、エンジンの稼働時による燃焼圧の荷重変動などによって、金属ガスケット1を介挿した対向するエンジンの接合面が振動する。これに伴い、フルビードからなる燃焼室孔側ビード13の圧縮変形量が変動し、その変動に伴って、その燃焼室孔側ビード13を形成した副板3,4は平面方向(接合面間に直交する方向)に変動する。

【0024】

しかし、外周側ビード9は別の金属板である基板2に形成されているので、上記副板3,4が平面方向に変動しても、当該平面方向の変動による力(剪断力となる)を外周側ビード9が受けることを回避出来る。この分、外周側ビード9を構成する軟質シール材10a、10bが基板2から剥がれ難くなり耐久性が向上する。

また、燃焼室孔側ビード13を形成した副板3,4を、燃焼室孔5周りにだけ配置すると共に、基板2外周端部側の増厚部12よりも、当該燃焼室孔5周りの総板厚を相対的に大きくしている。このため、従来であればシム板を燃焼室孔周囲に併設配置して燃焼室孔周囲を増厚していたが、シム板を使用せず同一効果が出せる構造が可能となり、当該燃焼室孔5周りに掛かるボルトの締付け荷重を大きくすることが出来る。即ち、燃焼室孔5周りの面圧を高めて燃焼ガスのシール性を確保している。特に、外周側ビード9のバネ力が燃焼室孔側ビード13のバネ力よりも低いので、相対的に、燃焼室孔側ビード13によるシール圧をより高めることが可能となる。

【0025】

このとき、外周側ビード9を、金属板自体を板厚方向に加工してなる金属ビード10と、その金属ビード10の両面に固定した耐熱弾力性のある軟質シール材11a、11bからなるゴムビードとの合成ビードで構成しているので、外周側ビード9の圧縮変形荷重を大幅に低減でき、また、接合面と接触する部分がゴムなどの軟質シール材11a、11bとなることから、面接触になると共に接合面の鋳巣孔などに入り込むように馴染んでシール性が良い。

【0026】

また、軟質シール材10a、10bを使用するが、基板2の外周端部に増厚部12を設けることで、外周側ビード9の圧縮変形量を所定以内に制限して軟質シール材11a、11bの過圧縮を防止可能となる。

ここで、エンジンの熱負荷の増大によって、エンジン稼動初期にエンジンの燃焼室50bで爆発する燃焼ガス温度は、エンジンの燃焼室50bの壁面を伝播し、全方位に分散する。しかし燃焼室50b上部には冷却水室があり冷却水が一定の温度に上がるまで循環しないようになっている。その間、熱はシリンダヘッドのガスケット接合面に沿って伝播してエンジンの外側に伝わる一方、シリンダヘッドの冷却水室より上部は熱の伝播が遅れるため、その温度差分、上記エンジンの接合面が熱膨張で反り方向(接合面の外周端部側が開く方向)に変形する。このとき、ボルト近傍はボルト軸力で変形は抑えられるが、接合面外周に沿ったボルト孔7間及びボルト孔7よりも外側に大きく突出している部分においては、シリンダブロック50とシリンダヘッドの接合面間に口開きが発生して油漏れ、水漏れが発生するおそれがある。この口開き現象はエンジンが継続運転されエンジン温度が平準化して来ると変形は収まり漏れは停止する。またこの現象はエンジン停止から始動時には毎回発生している。又寒冷地のように始動時に温度が低い時に漏れは増大している。また、この現象を繰り返してシール材が削り取られ剥離してシール性が劣化していた。

【0027】

これに対し、本実施形態では、金属ガスケット1をエンジンに装着してボルトを締め付けた時に、燃焼室孔5周囲(副板3,4による増厚)と基板2外周端部の増厚部12に増厚部分が形成されているために、接合面は、ボルト孔7周りがエンジンの剛性と均衡して外周増厚部12より低くなって、エンジンに僅かではあるが強制的に反りを発生させる予圧をエンジンの接合面に付与することになる。そのためにエンジン稼動初期にシリンダヘッドの反りが起こるが、ボルト孔7より外側の突出部等は初期から強制的に反り変形を付与しているために、上記エンジン稼働初期の温度差による反る方向の変形が減少する。この結果、油漏れ、水漏れが防止される。この技術を採用するとボルト軸力を抑えても、冷却水及び油のシールが可能とすることが出来る。

【0028】

(応用)

(1)上記実施形態では、2枚の副板3,4を使用する場合を例示しているが、燃焼室孔側ビード13を形成する副板3,4を1枚としても良い。この場合、例えば、基板2よりも副板の板厚を厚くするなどをすることによって、燃焼室孔5回りの総板厚を、基板2外周端部に形成した増厚部12よりも厚く設定しておく。

【0029】

(2)また、図4及び図5のように、燃焼室孔側ビード13よりも燃焼室孔5側の基板2平坦部にシム板16を配設して当該燃焼室孔5側を、さらに増厚しても良い。図4及び図5では、基板2の燃焼室孔5側にシム板16の板厚の半分の段差を形成して、その段差部分にシム板16を設けることで、増厚量が基板2の両面側に均等に掛かるようにしている。

なお、図4及び図5は、燃焼室孔側ビード13の凸部側を基板2側に向けた場合の例で示している。

【0030】

その作用効果を次に説明する。

燃焼室孔5周りがシム板16で増厚されることでさらに、燃焼室孔5周りの面圧を高めることが出来る。

また、本実施形態の金属ガスケット1は、締付けボルト孔7部位の総板厚がガスケット1の中で1番薄く、次いで総板厚が厚いのが外周端部の増厚部12の位置であり、1番総板厚が厚い部分が、副板3,4を積層した位置である、冷却水孔6内側端部から燃焼室孔5端部までであり、その副板3,4が積層された位置では総板厚は均一となる。そして、エンジンに装着されたガスケット1は冷却水孔6より外側に配置された締結ボルトで締め付けられると、冷却水孔6より内側では上述のように板厚が均一であるためにボルトに近い水孔内側(図1中符号20部分)が最初に接触し、その点を支点に外周増厚部12との板厚差分は変形する。エンジン剛性にもよるが、この現象が起こるとき、燃焼室孔5側端部側は、僅かでは有るが隙間が発生するか、面圧が冷却水孔6内側端部より低くなる。これに対し、シム板16を設けることで、燃焼室孔5側端部側の面圧低下を防止し、更に燃焼室孔5側端部の面圧を最大にすることが可能となる。

【0031】

(3)また、図6、図7若しくは図8に示すように、基板2及び副板3,4の少なくとも一方の金属板における、燃焼室孔側ビード13よりも燃焼室孔5側の平坦部に対して、燃焼室孔側ビード13よりも低い補助ビード17,18を設けても良い。この補助ビード17,18は、金属板2,3,4を板厚方向に屈曲成型してステップ状のハーフビード若しくはフルビードで構成する。

【0032】

この構成は、エンジン剛性が弱く且つ燃焼室(シリンダ筒)内で発生する爆発圧力が大きいエンジンに適する構成である。

上述のように、燃焼室孔5側端部が僅かではあるが隙間が発生するか面圧が冷却水孔6内側端部より低くなる。これに対し、上記補助ビード17,18を設けることでその僅かな隙間の変動が当該補助ビード17,18でシールされ、更に、補助ビード17,18のバネで燃焼室孔5側端部の面圧を最大にすることが出来る。

【0033】

また、この補助ビード17を基板2に設け、かつ基板2を軟質の部材から構成した場合には、負荷された面圧によって、燃焼室孔5の周方向に沿った補助ビード17,18が面圧に応じた分だけ塑性変形する。このように、ボルト孔7から燃焼室孔5周りの各距離が異なっていても、面圧の高さに比例して補助ビード17が塑性変形することで、燃焼室孔5周囲の周方向に沿った面圧を平均化させる働きも有する。

【0034】

(4)ここで、図6は、外周側ビード9を耐熱弾性力のある軟質シール材11a、11bだけで外周側ビード9を形成した場合を例示している。軟質シールラインであるため、締結ボルトで締め付ける時に圧縮変形荷重を大幅に低減出来る。この結果、多くの荷重を燃焼室孔5周囲に分配可能である。また、燃焼室孔5周囲の荷重が過大になる場合に、ボルトの軸力を低減して、外周側ビード9によって所定のシールを確保することが出来る。

また、図6では、基板2外周側の増厚部12をグロメットで形成する場合を例示している。

(5)また、図7では、外周側ビード9を構成する金属ビード10をフルビードで構成する場合を例示している。

【図面の簡単な説明】

【0035】

【図1】本発明に基づく実施形態に係る金属ガスケットを説明するための平面図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】図1のA−A断面図で異なる例の断面図ある。

【図5】図1のB−B断面図で異なる例の断面図ある。

【図6】図1のB−B断面図で異なる例の断面図ある。

【図7】図1のB−B断面図で異なる例の断面図ある。

【図8】図1のB−B断面図で異なる例の断面図ある。

【符号の説明】

【0036】

1 金属ガスケット

2 基板

3,4 副板

3a,4a 燃焼室孔

5 燃焼室孔

6 冷却水孔

7 ボルト孔

8 油孔

9 外周側ビード

10 金属ビード

11a、11b 軟質シール材

12 増厚部

13 燃焼室孔側ビード

16 シム板

17,18 上記補助ビード

20 副板水孔側端部

50 シリンダブロック

50b 燃焼室

50a 冷却水室

【技術分野】

【0001】

本発明は、内燃機関を構成するシリンダブロックとシリンダヘッドとの接合面間に介装して該接合面間をシールするガスケットに好適な金属ガスケットに関する。

【背景技術】

【0002】

金属ガスケットとしては、例えば特許文献1に記載のガスケットがある。この金属ガスケットは、ステンレス鋼板や軟鋼板などの薄肉金属板からなる2枚の基板を備え、その2枚の基板の両方に対して、燃焼室孔、ボルト孔、冷却水孔、油孔等の各種の孔を開口し、更に、シールが必要な孔の周囲をシールラインに沿ってビードを形成、特に燃焼室孔の外周及び冷却水孔の外周を、凸状のフルビードやステップ状のハーフビードからなる金属ビードでそれぞれ囲続する。

【0003】

更に、基板間の燃焼室孔周囲にシム板を併設して、燃焼室孔周囲をシム板厚分増厚することで、ガスケットをエンジンに装着してボルトで締め付けた際に、燃焼室孔周囲の面圧を増大するようにしている。

【特許文献1】特許第3314371号

【発明の開示】

【発明が解決しようとする課題】

【0004】

エンジンは急速に進化し小型軽量化、高性能化、ハイメカ仕様になりながらも、エンジンの剛性は低下する傾向にある。そして、エンジンを締結しているボルトによって発生する、限られた発生軸力荷重を必要条件に合わせて最適配分するのが通常の設計技術である。

上記従来の金属ガスケットは、剛性薄板金属板に対しシール圧力の高い燃焼室孔周囲は凸状のフルビードが、シール面圧の低い油孔や水孔周囲はステップ状のハーフビードがともに成型され軸力荷重を配分しているが、エンジンの剛性は更に低下し、またエンジンを小排気量で高出力にする為に過給機(ターボチャージャー、スーパーチャージャー、ダイレクトインジェクション等)を付けてシリンダ筒内圧縮比率を上げ当然爆発圧力も増大し、更に熱負荷も増大する傾向にある。

【0005】

上記従来技術では、燃焼室孔周囲にシム板を併設しシム板厚分だけ燃焼室孔周囲を増厚して、締付けボルト孔部位にはシム板がないために締付け時には、エンジンを変形させることで、当該燃焼室孔周囲の荷重を増大させている。このとき、締付けボルトで発生する荷重は決まっているので、燃焼室孔周囲に多くの荷重を配分すると、面積持分の多い燃焼室孔周囲以外に位置する、油孔、水孔等部分でボルト孔から遠いボルト孔間、ボルト孔よりも外側に大きく突出しているエンジン部分に配分される荷重は小さくなる。また、エンジン始動時に燃焼室で発生する熱量で、開口率の少なく熱伝導が良い接合面(シリンダブロックとシリンダヘッドの接合面)が、冷却水や空洞の多い接合面から離れた部分よりも早く暖まるために、シリンダヘッドは反り方向に変形する。その変形は、ボルト近傍やボルト孔間ではボルト軸力で矯正出来るが、ボルト孔より外側に大きく突出している油孔外周端部では口開きが発生する。この口開きの現象は、エンジンの運転が継続してエンジン温度が平準化したときに元に戻る。また逆に、冷却時には、この現象の反対現象が起こり、先に外周端部が逆反りを起こしてガスケットを過圧縮する。この現象は、運転、停止で繰り返される結果、エンジンに締結されたガスケットでは、ボルト孔よりも外側に大きく突出している部分において、当該ガスケットに成型されたビードが劣化したり、ガスケット表面に塗布されたシール材が削り取られたりして、シール力が低下してオイル漏れ発生に繋がっている。

本発明は、上記のような点に着目してなされたもので、簡易な構造によって燃焼室孔周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケットを提供することを課題としている。

【課題を解決するための手段】

【0006】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、燃焼室孔を囲むように形成されて当該燃焼室孔周りをシールする燃焼室孔側ビード、及びその燃焼室孔側ビードよりも外側に配置されてシールを必要とするシールラインに沿って形成される外周側ビード、を備える金属ガスケットであって、

複数の金属板を積層して構成し、上記燃焼室孔側ビードを形成する金属板と上記外周側ビードを形成する金属板とを互いに別の金属板とし、また上記燃焼室孔側ビードを、第1金属板を板厚方向に加工してなる凹凸状又はステップ状のビードで構成したことを特徴とするものである。

【0007】

一番シール圧を高めたい燃焼室孔側ビードとその他の外周側ビードとをぞれぞれ別の金属板に形成することで、当該燃焼室孔側ビードと、その他の外周側ビードとの干渉を無くす、若しくは両者の干渉を減らすことが可能となる。

例えば、金属ガスケットをエンジンに装着したときに、エンジンの稼働時による燃焼圧の荷重変動などによって、金属ガスケットが介挿された、対向するエンジンの接合面が振動することで、金属板を加工してフルビードなどからなる燃焼室孔側ビードの圧縮変形量が変動し、その変動に伴い、その燃焼室孔側ビードを形成した金属板が平面方向(接合面間に直交する方向)に変動する。

【0008】

このとき本発明では、外周側ビードは別の金属板に形成されているので、上記燃焼室孔側ビードを形成した金属板に平面方向の変動があっても、その変動に伴う平面方向の力を外周側ビードが受けることを回避できる。

また本発明では、燃焼室孔側ビードを設ける金属板と、外周側ビードを設ける金属板の材質を異なるものとすることが出来る。すなわち、例えば、燃焼室孔側ビードを設ける金属板は、強い弾性ばねを発揮可能な例えばステンレス鋼で作成することが好ましいものの、ステンレス鋼は軟鋼などに比べて値段が高い。これに対し、本発明では、燃焼室孔側ビードを設ける金属板にだけステンレス鋼などの弾性金属板を使用すればよい。特に請求項2のように、燃焼室孔側ビードを設ける金属板を燃焼室孔周りだけにすると、使用する板の面積を小さくすることが可能となる。

【0009】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記燃焼室孔側ビードを形成する金属板を第1金属板、上記外周側ビードを形成する金属板を第2金属板と呼称した場合に、

その第1金属板は、第2金属板に対し、当該第2金属板に形成される外周側ビード形成位置よりも燃焼室孔側だけで対向配置され、

上記外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低く設定したことを特徴とするものである。

第1金属板が燃焼室孔周りにだけ配置されることで、当該燃焼室孔周りの総板厚が相対的に大きくなって当該燃焼室孔周りに掛かるボルトの締付け荷重を大きくすることが出来る。

さらに、外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低いことで、相対的燃焼室孔側ビードによるシール圧を高めることが可能となる。

【0010】

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記外周側ビードをそれぞれ、次の(a)若しくは(b)のいずれかで構成すると共に、その外周側ビードの圧縮変形量を規制する増厚部を形成し、その増厚部を設けた位置の総板厚を、上記燃焼室孔側ビードよりも燃焼室孔側での総板厚よりも小さくなるように設定することを特徴とするものである。

(a)外周側ビードを、金属板の両面に固定した耐熱弾力性のある軟質シール材で構成する。

(b)外周側ビードを、金属板自体を板厚方向に加工してなる金属ビードと、その金属ビードの両面に固定した耐熱弾力性のある軟質シール材との合成ビードで構成する。

【0011】

本発明のような軟質シール材を使用して外周側ビードを形成することで、当該外周側ビードの圧縮変形荷重を大幅に低減でき、また、接合面と接触する部分がゴムなどの軟質シール材となるので、接合面に対し面接触になると共に、軟質シール材が接合面の鋳巣孔などに入り込むように馴染むことでシール性が良い。

また、軟質シール材を使用するが、増厚部を設けることで、外周側ビードの圧縮変形量を所定以内に制限して軟質シール材の過圧縮を防止可能となる。

【0012】

また、この状態でボルトを締め付けた時に、燃焼室孔周囲(第1金属板による増厚)と外周部(上記増厚部)にのみ増厚部分が形成されているために、ボルト孔部がエンジンの剛性と均衡して外周増厚部より低くなって、エンジンに僅かではあるが強制的に反りが発生する。このようにエンジン稼動初期にシリンダヘッド(の接合面)に反りが起こるが、例えば、ボルト孔より外側の突出部が強制的にそり変形を起こすように予圧が付与されている結果、接合面外周での変形が減少して、油漏れや水漏れが防止される。また、この技術を採用すると、ボルト軸力を抑えることも出来る。

次に、請求項4に記載した発明は、請求項1〜請求項3のいずれか1項に記載した構成に対し、上記燃焼室孔側ビードを形成する金属板よりも、上記外周側ビードを形成する金属板の方が硬さが低い材料でなることを特徴とするものである。

【0013】

次に、請求項5に記載した発明は、請求項1〜請求項4のいずれか1項に記載した構成に対し、上記燃焼室孔側ビードよりも燃焼室孔側に対し、板厚を増厚するシム板を積層配置したことを特徴とするものである。

シム板を設けることで、更に燃焼室孔周りの面圧を高くすることが可能となる。

また、エンジン剛性にもよるが、エンジン稼働時において、燃焼室孔側端部は僅かでは有るが隙間が発生したり面圧が変動したりする。これに対し、燃焼室孔近傍を増厚することで、その隙間の変動を抑えることが可能となる。

【0014】

次に、請求項6に記載した発明は、請求項1〜請求項5のいずれか1項に記載した構成に対し、上記複数の金属板の少なくとも1枚における、上記燃焼室孔側ビードよりも燃焼室孔側の平坦部に対し、当該平坦部を板厚方向に加工してなる上記燃焼室孔側ビードよりも低い凹凸状又はステップ状の補助ビードを成型したことを特徴とするものである。

本発明は、エンジン剛性が低く、且つ燃焼室(シリンダ筒)内で発生する爆発圧力が大きいエンジンに適するものである。

エンジン剛性にもよるが、エンジン稼働時において、燃焼室孔側端部は僅かでは有るが隙間が発生したり面圧が変動したりする。これに対し、燃焼室孔近傍に凹凸状又はステップ状の補助ビードを増設することで、更に燃焼室孔側端部の面圧が増えると共に、補助ビードのバネによって上記隙間をシールする働きを持たせる。

【発明の効果】

【0015】

本発明によれば、簡易な構造によって燃焼室孔周囲のシールとその他のシールとの最適化を図ることが可能な金属ガスケットを提供することが可能となる。

【発明を実施するための最良の形態】

【0016】

次に、本発明の実施形態について図面を参照しつつ説明する。

図1は、本発明に係る実施形態を示す一部破断した平面図であり、図2は、図1におけるA−A断面図、図3は、図1におけるB−B断面図である。

(構成)

本実施形態の金属ガスケット1は、3枚の金属板2,3,4を積層して構成されていて、金属板からなる1枚の基板2の両側にそれぞれ金属板からなる副板3,4が対向配置されて構成される。そして、基板2を構成する金属板よりも副板3,4を構成する金属板の方が硬い材質から構成する。例えば、副板3,4をステンレス鋼から構成し、基板2を軟鋼から構成する。なお、副板3,4が第1金属板であり、基板2が第2金属板である。

【0017】

上記基板2には、燃焼室孔5が開口していると共に、その燃焼室孔5の外周側であってシリンダブロック50の冷却水室50aと対向する部分に複数の冷却水孔6が開口していると共にボルト孔7が開口している。そして、その複数の冷却水孔6の外周を囲むように冷却水用シールラインSL1が設定されると共に、各ボルト孔7の外周を囲むようにボルト孔用シールラインSL2が設定されている。

【0018】

また図1において、符号8はボルト孔7の外側に形成された油孔8であって、その油孔8の外周にも油孔用シールラインSL3が形成されている。

なお、ボルト孔7周りや油孔8周りにおいて、一部の冷却水用シールラインSL1と、ボルト孔用シールラインSL2や油孔用シールラインSL3とが合流して一つのシールラインとなっている。

【0019】

その冷却水用シールラインSL1、ボルト孔用シールラインSL2および油孔用シールラインSL3に沿って外周側ビード9が形成されている。外周側ビード9は、図3に示すように、基板2を板厚方向に屈曲加工してなるステップ状のハーフビードからなる金属ビード10と、その金属ビード10の凸部側および凸部裏側の両面に固定された耐熱ゴム材などからなる耐熱弾力性のある軟質シール材11a、11bで構成する。

【0020】

また、基板2の外周端部の一部は、基板2を折り返して増厚した増厚部12が形成されている。特にボルト孔7よりも外側位置における、基板2の外周端部位置に増厚部12が形成されるようにしている。

ここで、例えば、基板2の板厚を0.3mm、各副板3,4の板厚を0.2mmにするなど、基板2の板厚を副板3,4よりも厚く設定することで、燃焼室孔5回りの総板厚が、上記基板2の外周端部側での増厚部12位置での総板厚よりも大きくなるように設定することで、従来技術の燃焼室孔周囲に0.1mm厚前後のシム板を併設したのと同一効果を出せる構造となる。

【0021】

また、上記2枚の副板3,4は、基板2の燃焼室孔5に対応した燃焼室孔3a、4aが開口していると共に、その燃焼室孔3aを囲むように、当該副板3,4を板厚方向に屈曲成型してなるフルビードが、燃焼室孔側ビード13として形成されている。図1中、符号SL4は、その燃焼室孔側ビード13の頂部に沿ったシールライン位置を示している。その副板3,4の外周端部は、上記外周側ビード9よりも燃焼室孔5側であって、シリンダブロック50の冷却水室50a内に位置する位置に設定されている。

そして、各副板3,4は、基板2に対して、シリンダブロック50の冷却水室50a内でカシメによって止められている。符号15が、その掛止位置である。

【0022】

(作用効果)

高いバネを発生する燃焼室孔側ビード13を、燃焼室孔5周りにだけ配置される副板3,4に設けることで、値段の高いステンレス鋼などの板材を使用する部分を燃焼室50b周りだけに限定できる結果、その分だけ安価な金属ガスケット1とすることが出来る。即ち、燃焼室孔側ビード13を設ける金属板は、強い弾性ばねを発揮可能な例えばステンレス鋼で作成することが好ましいものの、ステンレス鋼は軟鋼などに比べて値段が高い。しかし、本実施形態では、燃焼室孔側ビード13を設ける副板3,4にだけステンレス鋼などの弾性金属板を使用すればよい。

【0023】

また、一番シール圧を高めたい燃焼室孔側ビード13とその他の外周側ビード9とをぞれぞれ別の金属板である副板3,4と基板2に分けて形成することで、当該燃焼室孔側ビード13と、その他の外周側ビード9との干渉を無くす、若しくは両者13,9の干渉を減らすことが可能となる。

例えば、金属ガスケット1をエンジンに装着したときに、エンジンの稼働時による燃焼圧の荷重変動などによって、金属ガスケット1を介挿した対向するエンジンの接合面が振動する。これに伴い、フルビードからなる燃焼室孔側ビード13の圧縮変形量が変動し、その変動に伴って、その燃焼室孔側ビード13を形成した副板3,4は平面方向(接合面間に直交する方向)に変動する。

【0024】

しかし、外周側ビード9は別の金属板である基板2に形成されているので、上記副板3,4が平面方向に変動しても、当該平面方向の変動による力(剪断力となる)を外周側ビード9が受けることを回避出来る。この分、外周側ビード9を構成する軟質シール材10a、10bが基板2から剥がれ難くなり耐久性が向上する。

また、燃焼室孔側ビード13を形成した副板3,4を、燃焼室孔5周りにだけ配置すると共に、基板2外周端部側の増厚部12よりも、当該燃焼室孔5周りの総板厚を相対的に大きくしている。このため、従来であればシム板を燃焼室孔周囲に併設配置して燃焼室孔周囲を増厚していたが、シム板を使用せず同一効果が出せる構造が可能となり、当該燃焼室孔5周りに掛かるボルトの締付け荷重を大きくすることが出来る。即ち、燃焼室孔5周りの面圧を高めて燃焼ガスのシール性を確保している。特に、外周側ビード9のバネ力が燃焼室孔側ビード13のバネ力よりも低いので、相対的に、燃焼室孔側ビード13によるシール圧をより高めることが可能となる。

【0025】

このとき、外周側ビード9を、金属板自体を板厚方向に加工してなる金属ビード10と、その金属ビード10の両面に固定した耐熱弾力性のある軟質シール材11a、11bからなるゴムビードとの合成ビードで構成しているので、外周側ビード9の圧縮変形荷重を大幅に低減でき、また、接合面と接触する部分がゴムなどの軟質シール材11a、11bとなることから、面接触になると共に接合面の鋳巣孔などに入り込むように馴染んでシール性が良い。

【0026】

また、軟質シール材10a、10bを使用するが、基板2の外周端部に増厚部12を設けることで、外周側ビード9の圧縮変形量を所定以内に制限して軟質シール材11a、11bの過圧縮を防止可能となる。

ここで、エンジンの熱負荷の増大によって、エンジン稼動初期にエンジンの燃焼室50bで爆発する燃焼ガス温度は、エンジンの燃焼室50bの壁面を伝播し、全方位に分散する。しかし燃焼室50b上部には冷却水室があり冷却水が一定の温度に上がるまで循環しないようになっている。その間、熱はシリンダヘッドのガスケット接合面に沿って伝播してエンジンの外側に伝わる一方、シリンダヘッドの冷却水室より上部は熱の伝播が遅れるため、その温度差分、上記エンジンの接合面が熱膨張で反り方向(接合面の外周端部側が開く方向)に変形する。このとき、ボルト近傍はボルト軸力で変形は抑えられるが、接合面外周に沿ったボルト孔7間及びボルト孔7よりも外側に大きく突出している部分においては、シリンダブロック50とシリンダヘッドの接合面間に口開きが発生して油漏れ、水漏れが発生するおそれがある。この口開き現象はエンジンが継続運転されエンジン温度が平準化して来ると変形は収まり漏れは停止する。またこの現象はエンジン停止から始動時には毎回発生している。又寒冷地のように始動時に温度が低い時に漏れは増大している。また、この現象を繰り返してシール材が削り取られ剥離してシール性が劣化していた。

【0027】

これに対し、本実施形態では、金属ガスケット1をエンジンに装着してボルトを締め付けた時に、燃焼室孔5周囲(副板3,4による増厚)と基板2外周端部の増厚部12に増厚部分が形成されているために、接合面は、ボルト孔7周りがエンジンの剛性と均衡して外周増厚部12より低くなって、エンジンに僅かではあるが強制的に反りを発生させる予圧をエンジンの接合面に付与することになる。そのためにエンジン稼動初期にシリンダヘッドの反りが起こるが、ボルト孔7より外側の突出部等は初期から強制的に反り変形を付与しているために、上記エンジン稼働初期の温度差による反る方向の変形が減少する。この結果、油漏れ、水漏れが防止される。この技術を採用するとボルト軸力を抑えても、冷却水及び油のシールが可能とすることが出来る。

【0028】

(応用)

(1)上記実施形態では、2枚の副板3,4を使用する場合を例示しているが、燃焼室孔側ビード13を形成する副板3,4を1枚としても良い。この場合、例えば、基板2よりも副板の板厚を厚くするなどをすることによって、燃焼室孔5回りの総板厚を、基板2外周端部に形成した増厚部12よりも厚く設定しておく。

【0029】

(2)また、図4及び図5のように、燃焼室孔側ビード13よりも燃焼室孔5側の基板2平坦部にシム板16を配設して当該燃焼室孔5側を、さらに増厚しても良い。図4及び図5では、基板2の燃焼室孔5側にシム板16の板厚の半分の段差を形成して、その段差部分にシム板16を設けることで、増厚量が基板2の両面側に均等に掛かるようにしている。

なお、図4及び図5は、燃焼室孔側ビード13の凸部側を基板2側に向けた場合の例で示している。

【0030】

その作用効果を次に説明する。

燃焼室孔5周りがシム板16で増厚されることでさらに、燃焼室孔5周りの面圧を高めることが出来る。

また、本実施形態の金属ガスケット1は、締付けボルト孔7部位の総板厚がガスケット1の中で1番薄く、次いで総板厚が厚いのが外周端部の増厚部12の位置であり、1番総板厚が厚い部分が、副板3,4を積層した位置である、冷却水孔6内側端部から燃焼室孔5端部までであり、その副板3,4が積層された位置では総板厚は均一となる。そして、エンジンに装着されたガスケット1は冷却水孔6より外側に配置された締結ボルトで締め付けられると、冷却水孔6より内側では上述のように板厚が均一であるためにボルトに近い水孔内側(図1中符号20部分)が最初に接触し、その点を支点に外周増厚部12との板厚差分は変形する。エンジン剛性にもよるが、この現象が起こるとき、燃焼室孔5側端部側は、僅かでは有るが隙間が発生するか、面圧が冷却水孔6内側端部より低くなる。これに対し、シム板16を設けることで、燃焼室孔5側端部側の面圧低下を防止し、更に燃焼室孔5側端部の面圧を最大にすることが可能となる。

【0031】

(3)また、図6、図7若しくは図8に示すように、基板2及び副板3,4の少なくとも一方の金属板における、燃焼室孔側ビード13よりも燃焼室孔5側の平坦部に対して、燃焼室孔側ビード13よりも低い補助ビード17,18を設けても良い。この補助ビード17,18は、金属板2,3,4を板厚方向に屈曲成型してステップ状のハーフビード若しくはフルビードで構成する。

【0032】

この構成は、エンジン剛性が弱く且つ燃焼室(シリンダ筒)内で発生する爆発圧力が大きいエンジンに適する構成である。

上述のように、燃焼室孔5側端部が僅かではあるが隙間が発生するか面圧が冷却水孔6内側端部より低くなる。これに対し、上記補助ビード17,18を設けることでその僅かな隙間の変動が当該補助ビード17,18でシールされ、更に、補助ビード17,18のバネで燃焼室孔5側端部の面圧を最大にすることが出来る。

【0033】

また、この補助ビード17を基板2に設け、かつ基板2を軟質の部材から構成した場合には、負荷された面圧によって、燃焼室孔5の周方向に沿った補助ビード17,18が面圧に応じた分だけ塑性変形する。このように、ボルト孔7から燃焼室孔5周りの各距離が異なっていても、面圧の高さに比例して補助ビード17が塑性変形することで、燃焼室孔5周囲の周方向に沿った面圧を平均化させる働きも有する。

【0034】

(4)ここで、図6は、外周側ビード9を耐熱弾性力のある軟質シール材11a、11bだけで外周側ビード9を形成した場合を例示している。軟質シールラインであるため、締結ボルトで締め付ける時に圧縮変形荷重を大幅に低減出来る。この結果、多くの荷重を燃焼室孔5周囲に分配可能である。また、燃焼室孔5周囲の荷重が過大になる場合に、ボルトの軸力を低減して、外周側ビード9によって所定のシールを確保することが出来る。

また、図6では、基板2外周側の増厚部12をグロメットで形成する場合を例示している。

(5)また、図7では、外周側ビード9を構成する金属ビード10をフルビードで構成する場合を例示している。

【図面の簡単な説明】

【0035】

【図1】本発明に基づく実施形態に係る金属ガスケットを説明するための平面図である。

【図2】図1のA−A断面図である。

【図3】図1のB−B断面図である。

【図4】図1のA−A断面図で異なる例の断面図ある。

【図5】図1のB−B断面図で異なる例の断面図ある。

【図6】図1のB−B断面図で異なる例の断面図ある。

【図7】図1のB−B断面図で異なる例の断面図ある。

【図8】図1のB−B断面図で異なる例の断面図ある。

【符号の説明】

【0036】

1 金属ガスケット

2 基板

3,4 副板

3a,4a 燃焼室孔

5 燃焼室孔

6 冷却水孔

7 ボルト孔

8 油孔

9 外周側ビード

10 金属ビード

11a、11b 軟質シール材

12 増厚部

13 燃焼室孔側ビード

16 シム板

17,18 上記補助ビード

20 副板水孔側端部

50 シリンダブロック

50b 燃焼室

50a 冷却水室

【特許請求の範囲】

【請求項1】

燃焼室孔を囲むように形成されて当該燃焼室孔周りをシールする燃焼室孔側ビード、及びその燃焼室孔側ビードよりも外側に配置されてシールを必要とするシールラインに沿って形成される外周側ビード、を備える金属ガスケットであって、

複数の金属板を積層して構成し、

上記燃焼室孔側ビードを形成する金属板と、上記外周側ビードを形成する金属板とを互いに別の金属板とし、

上記燃焼室孔側ビードは、金属板を板厚方向に加工してなる凹凸状又はステップ状のビードとしたことを特徴とする金属ガスケット。

【請求項2】

上記燃焼室孔側ビードを形成する金属板を第1金属板、上記外周側ビードを形成する金属板を第2金属板と呼称した場合に、

上記第1金属板は、第2金属板に対し、当該第2金属板に形成される外周側ビード形成位置よりも燃焼室孔側だけで対向配置し、

上記外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低く設定したことを特徴とする請求項1に記載した金属ガスケット。

【請求項3】

上記外周側ビードをそれぞれ、次の(a)若しくは(b)のいずれかで構成すると共に、上記外周側ビードを形成する金属板の外周端部に総板厚を増厚する増厚部を形成し、その増厚部を設けた位置の総板厚を、上記燃焼室孔側ビード形成位置よりも燃焼室孔側での総板厚よりも小さくなるように設定することを特徴とする請求項1又は請求項2に記載した金属ガスケット。

(a)外周側ビードを、金属板の両面に固定した耐熱弾力性のある軟質シール材で構成する。

(b)外周側ビードを、金属板自体を板厚方向に加工してなる金属ビードと、その金属ビードの両面に固定した耐熱弾力性のある軟質シール材との合成ビードで構成する。

【請求項4】

上記燃焼室孔側ビードを形成する金属板よりも、上記外周側ビードを形成する金属板の方が硬さの低い材料でなることを特徴とする請求項1〜請求項3のいずれか1項に記載した金属ガスケット。

【請求項5】

上記燃焼室孔側ビードよりも燃焼室孔側に対し、板厚を増厚するシム板を積層配置したことを特徴とする請求項1〜請求項4のいずれか1項に記載した金属ガスケット。

【請求項6】

上記複数の金属板の少なくとも1枚における、上記燃焼室孔側ビードよりも燃焼室孔側の平坦部に対し、当該平坦部を板厚方向に加工してなると共に上記燃焼室孔側ビードよりも低い凹凸状又はステップ状の補助ビードを成型したことを特徴とする請求項1〜請求項5のいずれか1項に記載した金属ガスケット。

【請求項1】

燃焼室孔を囲むように形成されて当該燃焼室孔周りをシールする燃焼室孔側ビード、及びその燃焼室孔側ビードよりも外側に配置されてシールを必要とするシールラインに沿って形成される外周側ビード、を備える金属ガスケットであって、

複数の金属板を積層して構成し、

上記燃焼室孔側ビードを形成する金属板と、上記外周側ビードを形成する金属板とを互いに別の金属板とし、

上記燃焼室孔側ビードは、金属板を板厚方向に加工してなる凹凸状又はステップ状のビードとしたことを特徴とする金属ガスケット。

【請求項2】

上記燃焼室孔側ビードを形成する金属板を第1金属板、上記外周側ビードを形成する金属板を第2金属板と呼称した場合に、

上記第1金属板は、第2金属板に対し、当該第2金属板に形成される外周側ビード形成位置よりも燃焼室孔側だけで対向配置し、

上記外周側ビードのバネ力を燃焼室孔側ビードのバネ力よりも低く設定したことを特徴とする請求項1に記載した金属ガスケット。

【請求項3】

上記外周側ビードをそれぞれ、次の(a)若しくは(b)のいずれかで構成すると共に、上記外周側ビードを形成する金属板の外周端部に総板厚を増厚する増厚部を形成し、その増厚部を設けた位置の総板厚を、上記燃焼室孔側ビード形成位置よりも燃焼室孔側での総板厚よりも小さくなるように設定することを特徴とする請求項1又は請求項2に記載した金属ガスケット。

(a)外周側ビードを、金属板の両面に固定した耐熱弾力性のある軟質シール材で構成する。

(b)外周側ビードを、金属板自体を板厚方向に加工してなる金属ビードと、その金属ビードの両面に固定した耐熱弾力性のある軟質シール材との合成ビードで構成する。

【請求項4】

上記燃焼室孔側ビードを形成する金属板よりも、上記外周側ビードを形成する金属板の方が硬さの低い材料でなることを特徴とする請求項1〜請求項3のいずれか1項に記載した金属ガスケット。

【請求項5】

上記燃焼室孔側ビードよりも燃焼室孔側に対し、板厚を増厚するシム板を積層配置したことを特徴とする請求項1〜請求項4のいずれか1項に記載した金属ガスケット。

【請求項6】

上記複数の金属板の少なくとも1枚における、上記燃焼室孔側ビードよりも燃焼室孔側の平坦部に対し、当該平坦部を板厚方向に加工してなると共に上記燃焼室孔側ビードよりも低い凹凸状又はステップ状の補助ビードを成型したことを特徴とする請求項1〜請求項5のいずれか1項に記載した金属ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−223972(P2008−223972A)

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願番号】特願2007−66464(P2007−66464)

【出願日】平成19年3月15日(2007.3.15)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

【公開日】平成20年9月25日(2008.9.25)

【国際特許分類】

【出願日】平成19年3月15日(2007.3.15)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

[ Back to top ]