金属ガスケット

【課題】シリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部を備えた金属ガスケットを提供する。

【解決手段】燃焼室孔3が開口した基板2における、燃焼室孔3の外周縁に沿ってグロメット4を装着することで増厚部5を形成する。その外周を囲繞するようにビード7を形成し、そのビード7を構成する金属ビード8を上方に凸に構成する。金属ビード8の形成位置よりも燃焼室孔3側で且つ上記グロメット4と板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部6を設ける。基板における、金属ビード8とグロメットと対向する部分と金属ビード8との間に段差部12を設ける。

【解決手段】燃焼室孔3が開口した基板2における、燃焼室孔3の外周縁に沿ってグロメット4を装着することで増厚部5を形成する。その外周を囲繞するようにビード7を形成し、そのビード7を構成する金属ビード8を上方に凸に構成する。金属ビード8の形成位置よりも燃焼室孔3側で且つ上記グロメット4と板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部6を設ける。基板における、金属ビード8とグロメットと対向する部分と金属ビード8との間に段差部12を設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エンジンを構成するシリンダブロックとシリンダヘッドとの対向する接合面間に介装されて、少なくともエンジンの燃焼室の外周をシールする金属ガスケットに関する。

【背景技術】

【0002】

例えば特許文献1に記載のように、エンジンの燃焼室に対応して開口した燃焼室孔が設けられた金属板を基板とし、その燃焼室孔を囲繞するようにビードを形成する金属ガスケットがある。

このような金属ガスケットでは、上記ビードの内周側に増厚部を設ける。そして、シリンダブロックとシリンダヘッドとの間に金属ガスケットを介装した状態でボルト締結することで、上記増厚部で発生する大きな面圧によって燃焼室周りを一次シールする。さらに、その増厚部で上記ビードの圧縮変形量を規制して、当該ビードのヘタリを防止する。上記ビードは燃焼室からの燃焼ガスが外周側に移動することを防止すると共に、冷却水が燃焼室側に移動することを防止する。

【0003】

すなわち、エンジンの燃焼室内で発生する燃焼ガス圧は高い。この高圧の燃焼ガス圧をシールするために、上記燃焼室孔を囲繞するビードを設け、そのビードに高い面圧を発生させている。さらに、上記ビードのバネ力による反発力だけでは、上記高圧の燃焼ガス圧に抗し切れないおそれがあるために、燃焼室孔側端部を折り返して増厚部とし、その増厚部で高温高圧な燃焼ガスを一次シールする。また上記増厚部は、ビードの過圧縮を制限するストッパの役割を兼務する。

【0004】

ここで、燃焼室孔周囲の発生面圧は、エンジンの剛性によりボルト孔近傍とボルト孔間において大きく異なることがある。すなわち、燃焼室孔の周方向でみた場合に、ボルト締結によって増厚部に負荷される荷重は、相対的に、ボルト近傍では高く、ボルト間では相対的に低くなる。このため、燃焼室孔の周方向に沿った増厚部の高さを一定に設計すると、当該燃焼室孔の周方向に沿った増厚部での面圧が均等にならない。面圧が均等にならない場合には、燃焼室孔が変形したりガス漏れの原因になったりするなど、諸処の不具合を生じる可能性がある。

【0005】

これに対し、特許文献1では、増厚部の高さを相対的にボルト近傍では高さを低くしボルト間では高くなるように、燃焼室孔の周方向に沿った増厚部の高さに変化を付けることで、できるだけ燃焼室孔の周方向に沿った増厚部での面圧が均等となるようにしている。

ここで、特許文献1では、上記増厚部を、基板の燃焼室孔端部を折り返すことで形成している。この増厚部の構成は、基板の燃焼室孔外縁に対してシム板を積層したり、特許文献2に記載のように、グロメットで燃焼孔端部を板厚方向から挟み込むように装着することで実現する場合もある。

【特許文献1】国際公開第WO2003/085294号パンフレット

【特許文献2】特開2003−28300号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記金属ガスケットを装着するエンジンは、小型軽量化、燃料の希薄化、高圧縮、ハイメカなどによって、エンジン剛性は低下する傾向にあり、また、熱負荷も増大して熱変形も大きくなる。この結果、締付けボルト近傍は高い面圧を発生するが、ボルト間では変形が大きく面圧が低くなる傾向が顕著になってきている。

この傾向を対応して、上記特許文献1に記載の発明では、燃焼室孔周囲の増厚部の高さについて、全周にわたって締め付け面圧が平均化するように、ボルト近傍では相対的に高さを低くするなど、周方向に沿った板厚に抑揚変化を付けて成型している。

【0007】

しかしながら、下記のような課題がある。

すなわち、ガスケットを装填して発生隙間を計測して、ガスケット増厚部を測定値に合せて抑揚成型して面圧の平均化を図っている。このような計測作業などを必要とすることから、作成に手間が掛かる。

また、ガスケットを装填し締結時の締付け面圧については、上述のように事前に測定して対応することで平均化させることは可能である。しかし、エンジンの稼働中に熱変形が発生し、エンジンの剛性により、部分的に面圧が変化することに対して、上記増厚部では変形追随が出来ない。この結果、熱負荷の大きなエンジン、例えばディーゼルエンジンのように筒内圧が高いエンジンに装着した場合には、上述のように増厚部に変形追随力が無いと、圧漏れを発生する恐れある。

【0008】

本発明は、このような点に着目してなされたもので、ガスケットをエンジンに装着させたときに荷重に応じて高さが自動調整すると共に、運転稼動時に発生する爆発によるシリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部を備えた金属ガスケットを提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、燃焼室孔が開口した金属板を基板とし、その燃焼室孔の周縁に沿って板厚を厚くした増厚部を形成すると共に、上記燃焼室孔及び増厚部の外周を囲繞するようにビードを形成し、そのビードは、基板を構成する金属板を板厚方向に屈曲して一方の面側に凸状とした金属ビードを少なくとも備える金属ガスケットであって、

基板の燃焼室孔の開口端部を板厚方向両側から挟み込むグロメットを設けることで増厚して上記増厚部を構成すると共に、上記金属ビードの形成位置よりも燃焼室孔側で且つ上記グロメットと板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部を設けることを特徴とするものである。

なお、無負荷状態において、上記ビードの高さは、増厚部の高さよりも高いことが好ましい。

【0010】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記グロメットと板厚方向で対向する部分と上記金属ビードの形成位置と間の基板部分に対し、金属ビード側部分が当該金属ビードの凸側とは反対側にオフセットする段差部を形成したことを特徴とするものである。

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って連続的若しくは断続的に1条若しくは2条以上延在して構成されることを特徴とするものである。

【0011】

次に、請求項4に記載した発明は、請求項3に記載した構成に対し、上記バネ部は、燃焼室孔の周方向に沿って蛇行しながら延在することを特徴とするものである。

次に、請求項5に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って並ぶと共にそれぞれ当該燃焼室孔から離れる方向に延在して構成されることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、ガスケットをエンジンに装着締結した際に、増厚部内に成型されたバネ部がエンジン剛性に順応して変形する。この結果、シリンダブロック及びシリンダヘッドの接合面と当接するグロメットの面に対し周方向に沿って自動的に抑揚がついて増厚部の高さ調整がなされ、燃焼室孔の周方向に沿った面圧が均等化する。

更に、エンジン稼動によるエンジンの熱変形に対しても、バネ部が変形追随することで、シリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部となる。

【0013】

また、基板自体を板厚方向に屈曲成型することによってバネ部を構成することで、上記追随可能な増厚部を簡易に設ける事が可能となると共に、いたずらに増厚部の増厚量を大きくすることがない。

ここで、増厚部の内部に、ビードを成型したシム板を挟み込むことも考えられる。この場合には、シム板の板厚は、燃焼室孔周縁以外の構成関係から基板板厚より薄い板厚で無くてはならず、また、シム板の板幅も限定される。このため、追随可能な増厚部とするには、シム板に形成したビードの形状で対応する以外に方策が無く、剛性の無いエンジンやディーゼルエンジンのように筒内圧が高いエンジンでは変形追随力が弱く圧漏れの恐れある。

【0014】

また、請求項2に記載した発明では、上記段差部を形成することで、上記金属ビードの形成位置をグロメットに近づけて配置することが可能となる。これによって、エンジンの小型化に対しより対応可能となる。すなわち、グロメットで増厚部を構成しても、金属ビードを燃焼室孔に近づけて配置することが出来る。

なお、段差部を設けない場合には、上記特許文献2に記載の構造のように、金属ビードとグロメットとの間での撓み変形代の分だけ、金属ビードとグロメットとの間に距離を設ける必要がある。

請求項3に記載した発明では、周方向に沿ってバネ部を延在させることで、周方向に沿ってバネを発生可能となる。

このとき請求項4に記載した発明では、蛇行させることで、バネ部で発生可能なバネ力を稼ぐことが可能となる。

また、請求項5に記載した発明では、径方向のバネ力を稼ぐことが出来る。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施形態について図面を参照しつつ説明する。

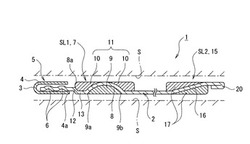

図1は、本実施形態に係る金属ガスケットを一部切り欠いた状態で示す概要平面図である。図2は、図1のA−A断面図である。

(構成)

まず構成について説明する。

本実施形態に係る金属ガスケット1は、図1及び図2に示すように、ステンレス鋼材などバネ力を発生可能な弾力金属板からなる基板2を備える。この基板2には、長手方向に沿って並ぶ複数の燃焼室孔3が開口している。その各燃焼室孔3の開口端部にはそれぞれ、その周方向全周に、グロメット4が取り付けられている。グロメット4は、断面U字形状に成型させることで、基板2における燃焼室孔3の開口端部を板厚方向両側から挟み込む。これによってグロメット4は、基板2に取り付けられる。このグロメット4を装着することで、燃焼室孔3の外縁全周に内周側増厚部5を形成する。

【0016】

ここで、グロメット4は、例えばステンレス鋼等の耐熱鋼から構成する。燃焼ガスに接触するので耐熱性があることが好ましいからである。また、グロメット4は、撓んでシリンダブロック若しくはシリンダヘッドの接合面Sになじむように、基板2よりも硬度が低いことが好ましい。

上記グロメット4内に位置している部分である、基板2における燃焼室孔3の外縁部には、燃焼室孔3の周方向に沿って延在する2条のバネ部6が形成されている。各バネ部6は、基板2を板厚方向の折り曲げ加工してビード状の形状としたものである。本実施形態のバネ部6は、基板2の一方の面側(図2では上方の面側)に向けて凸となるように加工した場合の例である。各バネ部6は、図1で一点鎖線で示すように、燃焼室孔3と同心状に配置してある。

【0017】

また、上記燃焼室孔3及び増厚部5を無端状に囲むように内周側シールラインSL1が設定され、その内周側シールラインSL1に沿って内周側ビード7が形成されている。

その内周側ビード7は、金属ビード8とゴムビード11とを合成した合成ビード構造となっている。金属ビード8は、基板2を構成する金属板を、基板2の一方の面側(図2では上面側)に向けて凸状となるように成型したフルビードから構成する。上記ゴムビード11は、金属ビード8の凸部側表面に固着する弾性シール材10と、凸部裏側の凹部に充填される弾性シール材9とから構成されて、板厚方向の変形の際に上記金属ビード8と共にバネ力を発生可能となっている。なお、弾性シール材9,10は、耐熱性および耐油性があることが好ましい。

【0018】

また、上記基板2に対し、上記グロメット4と板厚方向で対向する部分(燃焼室孔の外縁部)と上記金属ビード8の形成位置と間の基板部分に、金属ビード8側部分が当該金属ビード8の凸側とは反対側(図2では下側)にオフセットした段差部12を形成した。ここで、段差部12と金属ビード8との間の基板2部分を、落ち込み部13を呼ぶことにする。

【0019】

ここで、本実施形態では、グロメット4の下面4aと上記落ち込み部13の下面とが面一若しくは略面一となるように設定してある。ただし、グロメット4の下面4aよりも落ち込み部13の下面の方が下側にオフセットしていても良いし、グロメット4の下面4aよりも落ち込み部13の下面の方が上方にオフセットしていても良い。

図1では、無負荷状態において、内周側増厚部5の高さと内周側ビード7の高さとが同じ高さの場合を例示しているが、内周側ビード7の高さの方を高く設定する方が好ましい。

【0020】

また、上記内周側ビード7の外周側に位置する基板部分には、複数の冷却水孔14が開口している。さらに、その複数の冷却水孔14を囲むようにして、外周側シールラインSL2が設定され、その外周側シールラインSL2に沿って外周側ビード15が形成されている。本実施形態の外周側ビード15の構造は、図2に示すように、金属ビード16と、その金属ビード16の凸部側表面に固着すると共に凸部裏側の凹部に充填されて上記金属ビード8と共にバネ力を発生可能な弾性シール材からなるゴムビード17との合成ビードで構成される。上記外周側ビード15の金属ビード16が、ステップ状のハーフビードから構成する場合を例示しているが、フルビードであっても良い。

【0021】

また、内周側ビード7よりも外周側には、オイル孔18及びボルト孔19が開口していて、上記外周側ビード15は、そのオイル孔及びボルト孔19の外周も囲繞するように配置してある。

また、基板2の外周側端部の一部分が折り返されて、外周側増厚部20が形成されている。この外周側増厚部20の高さは、上記燃焼室孔3の外縁に形成した内周側増厚部5の高さよりも低く設定してある。

【0022】

(本実施形態の作用効果)

(1)上記構成の金属ガスケット1を、シリンダブロックとシリンダヘッドの対向する接合面S間に介装してボルト孔19を貫通する締付けボルトで締め付けると、一番総板厚が厚い内周側増厚部5に対し高い面圧が発生する。これによって、高圧の燃焼ガス圧が外周側に移動することを防止する。

【0023】

(2)このとき、締付けボルトの締め付け荷重は、内周側増厚部5に対して、燃焼室孔3の周方向に沿って均等に負荷されない。すなわち、燃焼室孔3周囲の発生面圧は、エンジンの剛性によってボルト孔19近傍と、ボルト孔19間では大きく異なる。このため、上記グロメット4で挟み込まれたバネ部6は、燃焼室孔3の周方向において、ボルト近傍の高い面圧部では全屈に近い状態まで変形し、ボルト間では面圧に比例して変形が小さくなって自然抑揚するように自動的に高さ調整が行われる。すなわち、エンジンに金属ガスケット1を装着して締結した際に発生するエンジン剛性による接合面Sの変形を吸収するように、グロメット4の上面及び下面の上下位置が、周方向に沿って、対向する接合面Sに馴染むように変形して、燃焼ガスの一次シールが行われる。また、エンジン稼動時に発生するエンジンの熱変形にも追随してグロメット4の上面及び下面の位置が上下に変形することで、燃焼室内の爆発時に発生する高圧燃焼ガスによるエンジン脈動をも吸収出来る。

【0024】

(3)また、内周側増厚部5は、外周側増厚部20と共に、各ビード7,15の板厚方向の変形量を規制することで、各ビード7,15の耐久性を向上する。

(4)また、内周側ビード7が板厚方向に弾性変形して、仮に内周側増厚部5の位置を燃焼ガスが通過しても、その燃焼ガスが外周側に移動することを防止すると共に、冷却水孔14を通過する冷却水が燃焼室側に移動することを防止する。すなわち、内周側ビード7を設けることで、燃焼ガスを二重シールすることが可能となる。

このとき、本実施形態の内周側ビード7は、金属ビード8とゴムビード11で構成しているので、より有効に燃焼ガス及び冷却水をシールする。

ここで、上記合成ビードにおける、弾性シール材9,10からなるゴムビード11の役割は、先ず、燃焼室孔3側からの高圧ガスが、増厚部5と対向する接合面S部分にあるツールマークの微細な溝を通って漏れてくることがあっても、内周側シールラインSL1位置にあっては、弾性シール材9,10の弾性変形によって上記溝が埋まっているので、高圧ガスの漏れを冷却水孔14側に移動することを完全に遮断してシールすることができる。

【0025】

また、内周側シールラインSL1の反対側(外周側)から冷却水が侵入して来ても柔軟性の有るゴムビード11がツールマークまでも完全に遮断してシールすることが出来る。ここで、凹部に充填されている弾性シール材9は冷却水に直接接触することが無いので変質することが無い。一方、凸部側の弾性シール材10は、金属ビード8より冷却水孔14に近い部分の端面は冷却水に接触し、仮に指定した冷却水が使用されないことで当該冷却水と接触した部分が変質して、その部分の弾性シール材10の性能が経時的に低下しても、金属ビード8より内側部分の弾性シール材10部分は、金属ビード8の凸部によって分離されることで冷却水に直接接触することがないため、長期的に完全シールが保証出来る。さらに、ゴムビード11の幅について、例えば狭い凹部側の弾性シール材9,10の幅が2.5mm前後としても、凸側の幅は更に広く設計出来るため、鋳巣孔がビード幅を超えない限り、シールすることができる。また、搬送中に起こるシール面傷がビード幅を跨ぐように形成されていても、ゴムビード11によって面シールすることでシール面疵を塞いで完全にシールすることが可能である。

また、接合面Sに接触する接触面が軟質の弾性シール材9,10である為に、ガスケット係数も小さくできる。この結果、大きな荷重を必要とせず全体の締め付け荷重を低減、つまりボルトの締付け軸力を低減することができる。

【0026】

(5)また、グロメット4によって内周側増厚部5を形成しても、上記段差部12を形成することで、増厚部5に近づけて金属ビード8を配置することが可能となる。

その理由について説明する。

金属ビード8は、幅方向端部の左右の角部9a、9bと円弧状の凸部の頂部の位置でシール圧が高くなる。そして、本実施形態では、上記段差部12を設ける事で、金属ビード8の幅方向端部のうち燃焼室孔側角部9aの下面位置が、グロメット4の下面位置と等しいか近い高さ位置となっている。このため、金属ビード8をグロメット4による内周側増厚部5に近づけて配置しても、金属ビード8の幅方向端部のうち燃焼室孔側角部9aで所定の大きさのシール圧を発生可能となる。

そして、内周側ビード7を内周側増厚部5に近づけて配置できることは、その分、エンジンの小型化に対応可能な金属ガスケットとすることが可能となる。

【0027】

(変形例若しくは応用例)

(1)上記実施形態では、内周側ビード7として金属ビード8とゴムビード11との合成ビードで構成する場合を例示した。これに代えて、金属ビード8だけで内周側ビード7を構成しても良い。すなわち、ゴムビード11を省略しても良い。

(2)上記実施形態では、バネ部6を二条設ける場合を例示した。燃焼室孔3に沿って延在するバネ部6を、一条若しくは三条以上設けても良い。なお、各バネ部6は、燃焼室孔3外周を完全に囲繞していなくても良い。図3のように、燃焼室孔3に沿って延びる複数のバネ部6で、当該燃焼室孔3の全周を囲むように配置しても良い。

【0028】

(3)上記実施形態では、バネ部6を、金属ビード8の凸側にだけ突出するように基板2を構成する金属板を加工成型した場合を例示した。これに代えて、図4に示すように、上下両側にそれぞれ凸となるように二条のバネ部6を設けても良い。二条のバネ部6を設ける場合に、上下両側にそれぞれ凸となるように二条のバネ部6を設けた方が、グロメット4と対向する基板2部分を小さく出来る。

【0029】

(4)また上記実施形態では、上記内周ビードを構成する金属ビード8がフルビードで構成する場合を例示した。これに代えて、図4の示すように、上記内周側ビード7を構成する金属ビード8をステップ状のハーフビードで構成しても良い。この場合であっても、ゴムビード11を省略しても良い。

(5)また上記実施形態では、各バネ部6を燃焼室孔3の周方向に沿って円弧状に延びる場合を例示した。これに代えて、図5及び図6に示すように、バネ部6を少なくとも一部を、蛇行させながら燃焼室孔3の周方向に沿って延在していても良い。

この場合に、バネ部6を、燃焼室と同心円線上内外に蛇行させ面圧の多く必要な部位には蛇行ピッチを細かくして応力を増大させ発生面圧の均一を図るようにしてもよい

この場合には、蛇行させることで、バネ部6のバネ力がその分強くすることが出来る。

【0030】

(6)また、上記実施形態では、バネ部6が燃焼室孔3の周方向に沿って延在する場合を例示した。これに代えて、図7及び図8に示すように、燃焼室孔3の周方向に沿って並ぶように複数のバネ部6を設け、各バネ部6を燃焼室孔3側から離れるように延在させても良い。図8では、燃焼室孔3の中心を中心として外径方向に向けて放射状に複数のバネ部6を配置する場合を例示している。

【0031】

(7)図9に別の変形例を示す。この変形例は、バネ部6と段差部12とを連続させた場合の例である。バネ部6と段差部12を連続させることで、より金属ビード8をグロメット4に近づけて配置可能となる。図9では、段差側のグロメット4の下面側部分を短くして、バネ部6と段差部12とを連続させることで、更に金属ビード8をグロメット4に近づけて配置可能としている。

(8)図10の別の変形例を示す。この変形例は、バネ部6を燃焼室孔3の周囲に沿って部分的に配置した例である。この例では、燃焼室孔3間に位置する部分だけバネ部6を2条以上とする例である。このように、締付け荷重による面圧が低くなる部分だけバネ部6の条数を多く設定しても良い。

【図面の簡単な説明】

【0032】

【図1】本発明に基づく実施形態に係る金属ガスケットを示す1部破断した平面図である。

【図2】図1のA−A断面図である。

【図3】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図4】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図5】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図6】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図7】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図8】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図9】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図10】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【符号の説明】

【0033】

1 金属ガスケット

2 基板

3 燃焼室孔

4 グロメット

4a 下面

5 内周側増厚部

6 バネ部

7 内周側ビード

8 金属ビード

8a 角部

11 ゴムビード

12 段差部

13 落ち込み部

14 冷却水孔

【技術分野】

【0001】

本発明は、エンジンを構成するシリンダブロックとシリンダヘッドとの対向する接合面間に介装されて、少なくともエンジンの燃焼室の外周をシールする金属ガスケットに関する。

【背景技術】

【0002】

例えば特許文献1に記載のように、エンジンの燃焼室に対応して開口した燃焼室孔が設けられた金属板を基板とし、その燃焼室孔を囲繞するようにビードを形成する金属ガスケットがある。

このような金属ガスケットでは、上記ビードの内周側に増厚部を設ける。そして、シリンダブロックとシリンダヘッドとの間に金属ガスケットを介装した状態でボルト締結することで、上記増厚部で発生する大きな面圧によって燃焼室周りを一次シールする。さらに、その増厚部で上記ビードの圧縮変形量を規制して、当該ビードのヘタリを防止する。上記ビードは燃焼室からの燃焼ガスが外周側に移動することを防止すると共に、冷却水が燃焼室側に移動することを防止する。

【0003】

すなわち、エンジンの燃焼室内で発生する燃焼ガス圧は高い。この高圧の燃焼ガス圧をシールするために、上記燃焼室孔を囲繞するビードを設け、そのビードに高い面圧を発生させている。さらに、上記ビードのバネ力による反発力だけでは、上記高圧の燃焼ガス圧に抗し切れないおそれがあるために、燃焼室孔側端部を折り返して増厚部とし、その増厚部で高温高圧な燃焼ガスを一次シールする。また上記増厚部は、ビードの過圧縮を制限するストッパの役割を兼務する。

【0004】

ここで、燃焼室孔周囲の発生面圧は、エンジンの剛性によりボルト孔近傍とボルト孔間において大きく異なることがある。すなわち、燃焼室孔の周方向でみた場合に、ボルト締結によって増厚部に負荷される荷重は、相対的に、ボルト近傍では高く、ボルト間では相対的に低くなる。このため、燃焼室孔の周方向に沿った増厚部の高さを一定に設計すると、当該燃焼室孔の周方向に沿った増厚部での面圧が均等にならない。面圧が均等にならない場合には、燃焼室孔が変形したりガス漏れの原因になったりするなど、諸処の不具合を生じる可能性がある。

【0005】

これに対し、特許文献1では、増厚部の高さを相対的にボルト近傍では高さを低くしボルト間では高くなるように、燃焼室孔の周方向に沿った増厚部の高さに変化を付けることで、できるだけ燃焼室孔の周方向に沿った増厚部での面圧が均等となるようにしている。

ここで、特許文献1では、上記増厚部を、基板の燃焼室孔端部を折り返すことで形成している。この増厚部の構成は、基板の燃焼室孔外縁に対してシム板を積層したり、特許文献2に記載のように、グロメットで燃焼孔端部を板厚方向から挟み込むように装着することで実現する場合もある。

【特許文献1】国際公開第WO2003/085294号パンフレット

【特許文献2】特開2003−28300号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記金属ガスケットを装着するエンジンは、小型軽量化、燃料の希薄化、高圧縮、ハイメカなどによって、エンジン剛性は低下する傾向にあり、また、熱負荷も増大して熱変形も大きくなる。この結果、締付けボルト近傍は高い面圧を発生するが、ボルト間では変形が大きく面圧が低くなる傾向が顕著になってきている。

この傾向を対応して、上記特許文献1に記載の発明では、燃焼室孔周囲の増厚部の高さについて、全周にわたって締め付け面圧が平均化するように、ボルト近傍では相対的に高さを低くするなど、周方向に沿った板厚に抑揚変化を付けて成型している。

【0007】

しかしながら、下記のような課題がある。

すなわち、ガスケットを装填して発生隙間を計測して、ガスケット増厚部を測定値に合せて抑揚成型して面圧の平均化を図っている。このような計測作業などを必要とすることから、作成に手間が掛かる。

また、ガスケットを装填し締結時の締付け面圧については、上述のように事前に測定して対応することで平均化させることは可能である。しかし、エンジンの稼働中に熱変形が発生し、エンジンの剛性により、部分的に面圧が変化することに対して、上記増厚部では変形追随が出来ない。この結果、熱負荷の大きなエンジン、例えばディーゼルエンジンのように筒内圧が高いエンジンに装着した場合には、上述のように増厚部に変形追随力が無いと、圧漏れを発生する恐れある。

【0008】

本発明は、このような点に着目してなされたもので、ガスケットをエンジンに装着させたときに荷重に応じて高さが自動調整すると共に、運転稼動時に発生する爆発によるシリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部を備えた金属ガスケットを提供することを課題としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明のうち請求項1に記載した発明は、燃焼室孔が開口した金属板を基板とし、その燃焼室孔の周縁に沿って板厚を厚くした増厚部を形成すると共に、上記燃焼室孔及び増厚部の外周を囲繞するようにビードを形成し、そのビードは、基板を構成する金属板を板厚方向に屈曲して一方の面側に凸状とした金属ビードを少なくとも備える金属ガスケットであって、

基板の燃焼室孔の開口端部を板厚方向両側から挟み込むグロメットを設けることで増厚して上記増厚部を構成すると共に、上記金属ビードの形成位置よりも燃焼室孔側で且つ上記グロメットと板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部を設けることを特徴とするものである。

なお、無負荷状態において、上記ビードの高さは、増厚部の高さよりも高いことが好ましい。

【0010】

次に、請求項2に記載した発明は、請求項1に記載した構成に対し、上記グロメットと板厚方向で対向する部分と上記金属ビードの形成位置と間の基板部分に対し、金属ビード側部分が当該金属ビードの凸側とは反対側にオフセットする段差部を形成したことを特徴とするものである。

次に、請求項3に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って連続的若しくは断続的に1条若しくは2条以上延在して構成されることを特徴とするものである。

【0011】

次に、請求項4に記載した発明は、請求項3に記載した構成に対し、上記バネ部は、燃焼室孔の周方向に沿って蛇行しながら延在することを特徴とするものである。

次に、請求項5に記載した発明は、請求項1又は請求項2に記載した構成に対し、上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って並ぶと共にそれぞれ当該燃焼室孔から離れる方向に延在して構成されることを特徴とするものである。

【発明の効果】

【0012】

本発明によれば、ガスケットをエンジンに装着締結した際に、増厚部内に成型されたバネ部がエンジン剛性に順応して変形する。この結果、シリンダブロック及びシリンダヘッドの接合面と当接するグロメットの面に対し周方向に沿って自動的に抑揚がついて増厚部の高さ調整がなされ、燃焼室孔の周方向に沿った面圧が均等化する。

更に、エンジン稼動によるエンジンの熱変形に対しても、バネ部が変形追随することで、シリンダブロックとシリンダヘッド間の微小な拡縮運動に追随可能な増厚部となる。

【0013】

また、基板自体を板厚方向に屈曲成型することによってバネ部を構成することで、上記追随可能な増厚部を簡易に設ける事が可能となると共に、いたずらに増厚部の増厚量を大きくすることがない。

ここで、増厚部の内部に、ビードを成型したシム板を挟み込むことも考えられる。この場合には、シム板の板厚は、燃焼室孔周縁以外の構成関係から基板板厚より薄い板厚で無くてはならず、また、シム板の板幅も限定される。このため、追随可能な増厚部とするには、シム板に形成したビードの形状で対応する以外に方策が無く、剛性の無いエンジンやディーゼルエンジンのように筒内圧が高いエンジンでは変形追随力が弱く圧漏れの恐れある。

【0014】

また、請求項2に記載した発明では、上記段差部を形成することで、上記金属ビードの形成位置をグロメットに近づけて配置することが可能となる。これによって、エンジンの小型化に対しより対応可能となる。すなわち、グロメットで増厚部を構成しても、金属ビードを燃焼室孔に近づけて配置することが出来る。

なお、段差部を設けない場合には、上記特許文献2に記載の構造のように、金属ビードとグロメットとの間での撓み変形代の分だけ、金属ビードとグロメットとの間に距離を設ける必要がある。

請求項3に記載した発明では、周方向に沿ってバネ部を延在させることで、周方向に沿ってバネを発生可能となる。

このとき請求項4に記載した発明では、蛇行させることで、バネ部で発生可能なバネ力を稼ぐことが可能となる。

また、請求項5に記載した発明では、径方向のバネ力を稼ぐことが出来る。

【発明を実施するための最良の形態】

【0015】

次に、本発明の実施形態について図面を参照しつつ説明する。

図1は、本実施形態に係る金属ガスケットを一部切り欠いた状態で示す概要平面図である。図2は、図1のA−A断面図である。

(構成)

まず構成について説明する。

本実施形態に係る金属ガスケット1は、図1及び図2に示すように、ステンレス鋼材などバネ力を発生可能な弾力金属板からなる基板2を備える。この基板2には、長手方向に沿って並ぶ複数の燃焼室孔3が開口している。その各燃焼室孔3の開口端部にはそれぞれ、その周方向全周に、グロメット4が取り付けられている。グロメット4は、断面U字形状に成型させることで、基板2における燃焼室孔3の開口端部を板厚方向両側から挟み込む。これによってグロメット4は、基板2に取り付けられる。このグロメット4を装着することで、燃焼室孔3の外縁全周に内周側増厚部5を形成する。

【0016】

ここで、グロメット4は、例えばステンレス鋼等の耐熱鋼から構成する。燃焼ガスに接触するので耐熱性があることが好ましいからである。また、グロメット4は、撓んでシリンダブロック若しくはシリンダヘッドの接合面Sになじむように、基板2よりも硬度が低いことが好ましい。

上記グロメット4内に位置している部分である、基板2における燃焼室孔3の外縁部には、燃焼室孔3の周方向に沿って延在する2条のバネ部6が形成されている。各バネ部6は、基板2を板厚方向の折り曲げ加工してビード状の形状としたものである。本実施形態のバネ部6は、基板2の一方の面側(図2では上方の面側)に向けて凸となるように加工した場合の例である。各バネ部6は、図1で一点鎖線で示すように、燃焼室孔3と同心状に配置してある。

【0017】

また、上記燃焼室孔3及び増厚部5を無端状に囲むように内周側シールラインSL1が設定され、その内周側シールラインSL1に沿って内周側ビード7が形成されている。

その内周側ビード7は、金属ビード8とゴムビード11とを合成した合成ビード構造となっている。金属ビード8は、基板2を構成する金属板を、基板2の一方の面側(図2では上面側)に向けて凸状となるように成型したフルビードから構成する。上記ゴムビード11は、金属ビード8の凸部側表面に固着する弾性シール材10と、凸部裏側の凹部に充填される弾性シール材9とから構成されて、板厚方向の変形の際に上記金属ビード8と共にバネ力を発生可能となっている。なお、弾性シール材9,10は、耐熱性および耐油性があることが好ましい。

【0018】

また、上記基板2に対し、上記グロメット4と板厚方向で対向する部分(燃焼室孔の外縁部)と上記金属ビード8の形成位置と間の基板部分に、金属ビード8側部分が当該金属ビード8の凸側とは反対側(図2では下側)にオフセットした段差部12を形成した。ここで、段差部12と金属ビード8との間の基板2部分を、落ち込み部13を呼ぶことにする。

【0019】

ここで、本実施形態では、グロメット4の下面4aと上記落ち込み部13の下面とが面一若しくは略面一となるように設定してある。ただし、グロメット4の下面4aよりも落ち込み部13の下面の方が下側にオフセットしていても良いし、グロメット4の下面4aよりも落ち込み部13の下面の方が上方にオフセットしていても良い。

図1では、無負荷状態において、内周側増厚部5の高さと内周側ビード7の高さとが同じ高さの場合を例示しているが、内周側ビード7の高さの方を高く設定する方が好ましい。

【0020】

また、上記内周側ビード7の外周側に位置する基板部分には、複数の冷却水孔14が開口している。さらに、その複数の冷却水孔14を囲むようにして、外周側シールラインSL2が設定され、その外周側シールラインSL2に沿って外周側ビード15が形成されている。本実施形態の外周側ビード15の構造は、図2に示すように、金属ビード16と、その金属ビード16の凸部側表面に固着すると共に凸部裏側の凹部に充填されて上記金属ビード8と共にバネ力を発生可能な弾性シール材からなるゴムビード17との合成ビードで構成される。上記外周側ビード15の金属ビード16が、ステップ状のハーフビードから構成する場合を例示しているが、フルビードであっても良い。

【0021】

また、内周側ビード7よりも外周側には、オイル孔18及びボルト孔19が開口していて、上記外周側ビード15は、そのオイル孔及びボルト孔19の外周も囲繞するように配置してある。

また、基板2の外周側端部の一部分が折り返されて、外周側増厚部20が形成されている。この外周側増厚部20の高さは、上記燃焼室孔3の外縁に形成した内周側増厚部5の高さよりも低く設定してある。

【0022】

(本実施形態の作用効果)

(1)上記構成の金属ガスケット1を、シリンダブロックとシリンダヘッドの対向する接合面S間に介装してボルト孔19を貫通する締付けボルトで締め付けると、一番総板厚が厚い内周側増厚部5に対し高い面圧が発生する。これによって、高圧の燃焼ガス圧が外周側に移動することを防止する。

【0023】

(2)このとき、締付けボルトの締め付け荷重は、内周側増厚部5に対して、燃焼室孔3の周方向に沿って均等に負荷されない。すなわち、燃焼室孔3周囲の発生面圧は、エンジンの剛性によってボルト孔19近傍と、ボルト孔19間では大きく異なる。このため、上記グロメット4で挟み込まれたバネ部6は、燃焼室孔3の周方向において、ボルト近傍の高い面圧部では全屈に近い状態まで変形し、ボルト間では面圧に比例して変形が小さくなって自然抑揚するように自動的に高さ調整が行われる。すなわち、エンジンに金属ガスケット1を装着して締結した際に発生するエンジン剛性による接合面Sの変形を吸収するように、グロメット4の上面及び下面の上下位置が、周方向に沿って、対向する接合面Sに馴染むように変形して、燃焼ガスの一次シールが行われる。また、エンジン稼動時に発生するエンジンの熱変形にも追随してグロメット4の上面及び下面の位置が上下に変形することで、燃焼室内の爆発時に発生する高圧燃焼ガスによるエンジン脈動をも吸収出来る。

【0024】

(3)また、内周側増厚部5は、外周側増厚部20と共に、各ビード7,15の板厚方向の変形量を規制することで、各ビード7,15の耐久性を向上する。

(4)また、内周側ビード7が板厚方向に弾性変形して、仮に内周側増厚部5の位置を燃焼ガスが通過しても、その燃焼ガスが外周側に移動することを防止すると共に、冷却水孔14を通過する冷却水が燃焼室側に移動することを防止する。すなわち、内周側ビード7を設けることで、燃焼ガスを二重シールすることが可能となる。

このとき、本実施形態の内周側ビード7は、金属ビード8とゴムビード11で構成しているので、より有効に燃焼ガス及び冷却水をシールする。

ここで、上記合成ビードにおける、弾性シール材9,10からなるゴムビード11の役割は、先ず、燃焼室孔3側からの高圧ガスが、増厚部5と対向する接合面S部分にあるツールマークの微細な溝を通って漏れてくることがあっても、内周側シールラインSL1位置にあっては、弾性シール材9,10の弾性変形によって上記溝が埋まっているので、高圧ガスの漏れを冷却水孔14側に移動することを完全に遮断してシールすることができる。

【0025】

また、内周側シールラインSL1の反対側(外周側)から冷却水が侵入して来ても柔軟性の有るゴムビード11がツールマークまでも完全に遮断してシールすることが出来る。ここで、凹部に充填されている弾性シール材9は冷却水に直接接触することが無いので変質することが無い。一方、凸部側の弾性シール材10は、金属ビード8より冷却水孔14に近い部分の端面は冷却水に接触し、仮に指定した冷却水が使用されないことで当該冷却水と接触した部分が変質して、その部分の弾性シール材10の性能が経時的に低下しても、金属ビード8より内側部分の弾性シール材10部分は、金属ビード8の凸部によって分離されることで冷却水に直接接触することがないため、長期的に完全シールが保証出来る。さらに、ゴムビード11の幅について、例えば狭い凹部側の弾性シール材9,10の幅が2.5mm前後としても、凸側の幅は更に広く設計出来るため、鋳巣孔がビード幅を超えない限り、シールすることができる。また、搬送中に起こるシール面傷がビード幅を跨ぐように形成されていても、ゴムビード11によって面シールすることでシール面疵を塞いで完全にシールすることが可能である。

また、接合面Sに接触する接触面が軟質の弾性シール材9,10である為に、ガスケット係数も小さくできる。この結果、大きな荷重を必要とせず全体の締め付け荷重を低減、つまりボルトの締付け軸力を低減することができる。

【0026】

(5)また、グロメット4によって内周側増厚部5を形成しても、上記段差部12を形成することで、増厚部5に近づけて金属ビード8を配置することが可能となる。

その理由について説明する。

金属ビード8は、幅方向端部の左右の角部9a、9bと円弧状の凸部の頂部の位置でシール圧が高くなる。そして、本実施形態では、上記段差部12を設ける事で、金属ビード8の幅方向端部のうち燃焼室孔側角部9aの下面位置が、グロメット4の下面位置と等しいか近い高さ位置となっている。このため、金属ビード8をグロメット4による内周側増厚部5に近づけて配置しても、金属ビード8の幅方向端部のうち燃焼室孔側角部9aで所定の大きさのシール圧を発生可能となる。

そして、内周側ビード7を内周側増厚部5に近づけて配置できることは、その分、エンジンの小型化に対応可能な金属ガスケットとすることが可能となる。

【0027】

(変形例若しくは応用例)

(1)上記実施形態では、内周側ビード7として金属ビード8とゴムビード11との合成ビードで構成する場合を例示した。これに代えて、金属ビード8だけで内周側ビード7を構成しても良い。すなわち、ゴムビード11を省略しても良い。

(2)上記実施形態では、バネ部6を二条設ける場合を例示した。燃焼室孔3に沿って延在するバネ部6を、一条若しくは三条以上設けても良い。なお、各バネ部6は、燃焼室孔3外周を完全に囲繞していなくても良い。図3のように、燃焼室孔3に沿って延びる複数のバネ部6で、当該燃焼室孔3の全周を囲むように配置しても良い。

【0028】

(3)上記実施形態では、バネ部6を、金属ビード8の凸側にだけ突出するように基板2を構成する金属板を加工成型した場合を例示した。これに代えて、図4に示すように、上下両側にそれぞれ凸となるように二条のバネ部6を設けても良い。二条のバネ部6を設ける場合に、上下両側にそれぞれ凸となるように二条のバネ部6を設けた方が、グロメット4と対向する基板2部分を小さく出来る。

【0029】

(4)また上記実施形態では、上記内周ビードを構成する金属ビード8がフルビードで構成する場合を例示した。これに代えて、図4の示すように、上記内周側ビード7を構成する金属ビード8をステップ状のハーフビードで構成しても良い。この場合であっても、ゴムビード11を省略しても良い。

(5)また上記実施形態では、各バネ部6を燃焼室孔3の周方向に沿って円弧状に延びる場合を例示した。これに代えて、図5及び図6に示すように、バネ部6を少なくとも一部を、蛇行させながら燃焼室孔3の周方向に沿って延在していても良い。

この場合に、バネ部6を、燃焼室と同心円線上内外に蛇行させ面圧の多く必要な部位には蛇行ピッチを細かくして応力を増大させ発生面圧の均一を図るようにしてもよい

この場合には、蛇行させることで、バネ部6のバネ力がその分強くすることが出来る。

【0030】

(6)また、上記実施形態では、バネ部6が燃焼室孔3の周方向に沿って延在する場合を例示した。これに代えて、図7及び図8に示すように、燃焼室孔3の周方向に沿って並ぶように複数のバネ部6を設け、各バネ部6を燃焼室孔3側から離れるように延在させても良い。図8では、燃焼室孔3の中心を中心として外径方向に向けて放射状に複数のバネ部6を配置する場合を例示している。

【0031】

(7)図9に別の変形例を示す。この変形例は、バネ部6と段差部12とを連続させた場合の例である。バネ部6と段差部12を連続させることで、より金属ビード8をグロメット4に近づけて配置可能となる。図9では、段差側のグロメット4の下面側部分を短くして、バネ部6と段差部12とを連続させることで、更に金属ビード8をグロメット4に近づけて配置可能としている。

(8)図10の別の変形例を示す。この変形例は、バネ部6を燃焼室孔3の周囲に沿って部分的に配置した例である。この例では、燃焼室孔3間に位置する部分だけバネ部6を2条以上とする例である。このように、締付け荷重による面圧が低くなる部分だけバネ部6の条数を多く設定しても良い。

【図面の簡単な説明】

【0032】

【図1】本発明に基づく実施形態に係る金属ガスケットを示す1部破断した平面図である。

【図2】図1のA−A断面図である。

【図3】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図4】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図5】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図6】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図7】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図8】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【図9】本発明に基づく実施形態に係る別例の金属ガスケットを示す断面図である。

【図10】本発明に基づく実施形態に係る別例のバネ部の配置を示す平面図である。

【符号の説明】

【0033】

1 金属ガスケット

2 基板

3 燃焼室孔

4 グロメット

4a 下面

5 内周側増厚部

6 バネ部

7 内周側ビード

8 金属ビード

8a 角部

11 ゴムビード

12 段差部

13 落ち込み部

14 冷却水孔

【特許請求の範囲】

【請求項1】

燃焼室孔が開口した金属板を基板とし、その燃焼室孔の周縁に沿って板厚を厚くした増厚部を形成すると共に、上記燃焼室孔及び増厚部の外周を囲繞するようにビードを形成し、そのビードは、基板を構成する金属板を板厚方向に屈曲して一方の面側に凸状とした金属ビードを少なくとも備える金属ガスケットであって、

基板の燃焼室孔の開口端部を板厚方向両側から挟み込むグロメットを設けることで増厚して上記増厚部を構成すると共に、

上記金属ビードの形成位置よりも燃焼室孔側で且つ上記グロメットと板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部を設けることを特徴とする金属ガスケット。

【請求項2】

上記グロメットと板厚方向で対向する部分と上記金属ビードの形成位置と間の基板部分に対し、金属ビード側部分が当該金属ビードの凸側とは反対側にオフセットする段差部を形成したことを特徴とする請求項1に記載した金属ガスケット。

【請求項3】

上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って連続的若しくは断続的に1条若しくは2条以上延在して構成されることを特徴とする請求項1又は請求項2に記載した金属ガスケット。

【請求項4】

上記バネ部は、燃焼室孔の周方向に沿って蛇行しながら延在することを特徴とする請求項3に記載した金属ガスケット。

【請求項5】

上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って並ぶと共にそれぞれ当該燃焼室孔から離れる方向に延在して構成されることを特徴とする請求項1又は請求項2に記載した金属ガスケット。

【請求項1】

燃焼室孔が開口した金属板を基板とし、その燃焼室孔の周縁に沿って板厚を厚くした増厚部を形成すると共に、上記燃焼室孔及び増厚部の外周を囲繞するようにビードを形成し、そのビードは、基板を構成する金属板を板厚方向に屈曲して一方の面側に凸状とした金属ビードを少なくとも備える金属ガスケットであって、

基板の燃焼室孔の開口端部を板厚方向両側から挟み込むグロメットを設けることで増厚して上記増厚部を構成すると共に、

上記金属ビードの形成位置よりも燃焼室孔側で且つ上記グロメットと板厚方向で対向する基板部分を板厚方向に屈曲成型してなる1又は2以上のバネ部を設けることを特徴とする金属ガスケット。

【請求項2】

上記グロメットと板厚方向で対向する部分と上記金属ビードの形成位置と間の基板部分に対し、金属ビード側部分が当該金属ビードの凸側とは反対側にオフセットする段差部を形成したことを特徴とする請求項1に記載した金属ガスケット。

【請求項3】

上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って連続的若しくは断続的に1条若しくは2条以上延在して構成されることを特徴とする請求項1又は請求項2に記載した金属ガスケット。

【請求項4】

上記バネ部は、燃焼室孔の周方向に沿って蛇行しながら延在することを特徴とする請求項3に記載した金属ガスケット。

【請求項5】

上記板厚方向に屈曲成型してなる1又は2以上のバネ部は、燃焼室孔の周方向に沿って並ぶと共にそれぞれ当該燃焼室孔から離れる方向に延在して構成されることを特徴とする請求項1又は請求項2に記載した金属ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2009−144810(P2009−144810A)

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願番号】特願2007−322306(P2007−322306)

【出願日】平成19年12月13日(2007.12.13)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

【公開日】平成21年7月2日(2009.7.2)

【国際特許分類】

【出願日】平成19年12月13日(2007.12.13)

【出願人】(000230261)日本メタルガスケット株式会社 (27)

【Fターム(参考)】

[ Back to top ]