金属ガスケット

【課題】二つの部材の間に挟持してシールを行う金属ガスケットにおいて、折返し部分の面圧が発生する面積を広くできて、ガスケットを挟持する部材の歪みや圧痕を低減できる金属ガスケットを提供する。

【解決手段】1枚又は2枚以上の金属構成板10を有し、少なくとも1枚の第1の金属構成板10で少なくとも一つのシール対象穴2の周縁部に第1の折返し部10bを形成した金属ガスケット1において、前記第1の折返し部10bの内部に、第2の折返し部20bを有するリング状部材20を、前記第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入して構成する。

【解決手段】1枚又は2枚以上の金属構成板10を有し、少なくとも1枚の第1の金属構成板10で少なくとも一つのシール対象穴2の周縁部に第1の折返し部10bを形成した金属ガスケット1において、前記第1の折返し部10bの内部に、第2の折返し部20bを有するリング状部材20を、前記第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入して構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、二つの部材の間に挟持してシールを行う金属ガスケットに関し、より詳細には、折返し部を有しても、ガスケットを挟む部材側への局所的な押圧力の大きさを低減でき、優れたシール性能を発揮できる金属ガスケットに関する。

【背景技術】

【0002】

エンジンのマニホールドガスケット等の金属ガスケットは、自動車のエンジンのシリンダブロック(シリンダボディ)と排気管や吸気管等の2つの部材の間に挟まれた状態で、ボルトにより締結され、燃焼ガス等の流体をシールする役割を持っている。

【0003】

また、この金属ガスケットを使用するエンジンは、小型化、軽量化が進んで、材質が鋳鉄からアルミニウム合金に変わると共に、エンジンの高出力化に伴って、燃焼ガスの圧力は増加している。また、一方で、エンジンの軽量化の面から、ガスケットに使用できる金属構成板の枚数も少なくなりつつあり、少ない枚数の金属構成板で高いシール性能を発揮する必要が生じている。

【0004】

このシール構造の一つとして、シリンダヘッドガスケット等で、シリンダボアをシールする際に、シリンダボア用穴の周縁部において、金属構成板を折返して折返し部を設けて、金属構成板の積層構造の層間への燃焼ガスの浸入の抑制や、折返し部の板厚の増加によるシリンダボアの周囲の平坦の段差の調整や、エンジン挙動(シリンダヘッド・シリンダブロックの垂直・水平方向の変位)の抑制やエンジン部材の変形に対するガスケットのシールの追従性の向上等を図っている(例えば、特許文献1参照)。

【0005】

しかしながら、この折返し部は、プレス加工で形成されるため、加工方法の制約により、1回のプレスでは広い幅で折り返すことはできず、図5に示すように、折返し部10bの幅B1が制限される。そのため、金属ガスケット1Xを挟持する部材と当接する部分の幅B1を広く取ることができない。

【0006】

その結果、シール対象穴2の周囲に発生する面圧の面積が少なくなるので、局部的に過大な面圧が発生して、金属ガスケット1Xを挟持する部材側に歪みや圧痕が生じる恐れが生じる。また、折返し部10bの先端部10cが段差になった状態で部材に当接するため、この部分がエンジンの運転時の振動によって抉られる恐れもある。

【0007】

なお、折返し部10bの内部に挿入されたリング状部材20Xは、折返し部10bの部分の厚みを調整すると共に、折返し部10bの丸み10aの曲率を大きくして曲げによる割れの発生を防止している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平05−1065号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の状況を鑑みてなされたものであり、本発明の目的は、二つの部材の間に挟持してシールを行う金属ガスケットにおいて、簡単なプレス加工を使用した製造であっても、折返し部の部分の面圧が発生する面積を広くすることができて、金属ガスケットを挟持する部材の歪みや圧痕を低減できる金属ガスケットを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するための本発明に係る金属ガスケットは、1枚又は2枚以上の金属構成板を有し、少なくとも1枚の第1の金属構成板で少なくとも一つのシール対象穴の周縁部に第1の折返し部を形成した金属ガスケットにおいて、第2の折返し部を有するリング状部材を、前記第1の折返し部の内部に、前記第2の折返し部が板厚方向に関して前記第1の折返し部と同じ側になるように挿入して構成する。

【0011】

この構成によれば、シール対象穴の周囲の面圧を発生する部位が、第1の金属構成板の折返し部と、リング状部材の折返し部との両方となり、シール面積を増加することができる。そのため、過大な面圧の発生を回避でき、金属ガスケットを挟持する部材の歪みや圧痕を低減できる。特に、シリンダヘッドガスケットに適用した場合は、シリンダボアのライナー部の歪みや圧痕や抉りを低減できる。

【0012】

また、第1の金属構成板の折返し部の先端部に、リング状部材の折返し部の先端部が対向し、この金属ガスケットを挟持する部材に当接する部分の外周端部がリング状部材の折返し部の丸め側(R側)となるので、この部分に当接する部材の抉りを著しく低減できる。

【0013】

上記の金属ガスケットにおいて、前記リング状部材を前記シール対象穴の全周に設けると共に、前記第2の折返し部を、前記シール対象穴の周囲方向に関して部分的に配置して構成する。

【0014】

この構成によれば、過大な面圧が発生する部位に対してのみ第2の折返し部を配置することができるようになり、シール対象穴の周囲方向に関してよりきめ細かく面圧分布を設定できる。また、リング状部材自体はシール対象穴の全周に及ぶので、第1の折返し部の内側の全周にこのリング状部材が挟まれている。従って、この第1の折返し部の部分の厚みを全周に亘って厚く形成できる。また、リング状部材の固定も容易となる。

【0015】

上記の金属ガスケットにおいて、前記リング状部材を、前記シール対象穴の周囲方向に関して部分的に配置して構成する。この構成によれば、第1の折返し部の内側にこのリング状部材が挟まれている部分と挟まれていない部分とができるので、この折返し部の部分の厚みを周方向に関して大きく変化させることができるようになるので、より面圧の変化を付け易くなる。特に、シリンダヘッドガスケットに適用した場合において、ボア間において、このリング状部材の配置を行わないことで、シリンダボアの間が狭いエンジンにも適用できるようになる。

【0016】

上記の金属ガスケットにおいて、前記リング状部材の板厚を、前記第1の金属構成板の板厚と異ならして形成する。これにより、第1の折返し部の部分の厚みと第2の折返し部の部分の厚みとを変化させることができるので、シール対象穴の径方向(中心から外側に向かう方向)に関して面圧の分布を変化させることができるようになる。

上記の金属ガスケットにおいて、前記第2の折返し部の幅を、前記第1の折返し部の幅の0.2倍〜2.0倍に形成して構成する。この構成によれば、リング状部材を第1の折返し部で固定し易くなり、また、工作し易くなる。

【発明の効果】

【0017】

本発明の金属ガスケットによれば、シール対象穴の周囲の面圧を発生する部位が、第1の金属構成板の第1の折返し部と、リング状部材の第2の折返し部との両方となり、シール面積が増加する。そのため、過大な面圧の発生を回避でき、金属ガスケットを挟持する部材の歪みや圧痕を低減できる。

【0018】

また、第1の折返し部の先端部に、第2の折返し部の先端部が対向し、幅広い帯状部を形成すると共に、この帯状部の外周端部がリング状部材の第2の折返し部の丸め側(R側)となるので、この部分に当接する部材の抉りを著しく低減できる。

【図面の簡単な説明】

【0019】

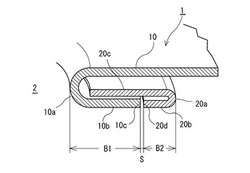

【図1】本発明の第1の実施の形態のシリンダヘッドガスケットの構成を示す部分断面図である。

【図2】本発明の第1の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図3】本発明の第2の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図4】本発明の第4の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図5】従来技術のシリンダヘッドガスケットの構成を示す部分断面図である。

【発明を実施するための形態】

【0020】

次に、図面を参照して本発明に係る金属ガスケットの実施の形態についてシリンダヘッドガスケットを例にして説明する。しかしながら、本発明は、このシリンダヘッドガスケットに限定されず、排気マニホールドガスケット等あるいはエンジンに使用される以外の他の金属ガスケットにも適用できる。なお、図1〜図5は、模式的な説明図であり、構成をより理解し易いように、板厚、シール対象穴の大きさ、折返し部の大きさ、ビードの大きさ等の寸法を実際のものとは異ならせて、誇張して示している。

【0021】

本発明に係る実施の形態の金属ガスケットは、エンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるシリンダヘッドガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0022】

このシリンダヘッドガスケットは、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される金属構成板(金属基板)を複数有して構成される。また、シリンダブロック等のエンジン部材の形状に合わせて製造され、図2〜図4に示すように、シリンダボア用穴(燃焼室用穴)2、冷却水のための水穴(冷却水用穴)3、エンジンオイルの循環のためのオイル穴4、締結ヘッドボルト用のボルト穴5等が形成される。

【0023】

図1に示すように、本発明の第1の実施の形態のシリンダヘッドガスケット1は、1枚の金属構成板(第1の金属構成板)10と、リング状部材20とからなる。この金属構成板10は例えばステンレス焼鈍材で形成し、シール対象穴であるシリンダボア用穴2の周縁部を折り返す。この折返しにより、第1の丸み部分10aとその先のフランジ部である第1の折返し部10bとを形成する。

【0024】

一方、リング状部材20を、例えばステンレスバネ鋼板で形成し、外周側を折返して、第2の丸み部20aと第2の折返し部20bとを形成する。このリング状部材20を、基部20cが金属構成板10の第1の折返し部10bの内部に配置され、第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入して配置する。

【0025】

この構成は、シリンダヘッドガスケット1の製造時に、リング状部材20をプレス加工して第2の折返し部20bを形成する。金属構成板10のプレス加工時に、この第2の折返し部20bを持つリング状部材20を、金属構成板10の第1の折返し部10bを形成する側のシリンダボア用穴2の周囲に配置してから、プレス加工して、金属構成板10のシリンダボア用穴2の周囲を折り返して第1の折返し部10bを形成する。

【0026】

この製造方法により、金属構成板10のシリンダボア用穴2の周縁部を折返してできた第1の折返し部10bの内部に、第2の折返し部20bを有するリング状部材20を、第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入された構成となる。

【0027】

この第1の実施の形態のシリンダヘッドガスケット1によれば、シリンダボア用穴2の周囲の面圧を発生する部位が、第1の折返し部10bと、第2の折返し部20bとの両方となるので、シール面積が増加する。その結果、過大な面圧の発生を回避でき、シリンダヘッドガスケット1を挟持するエンジン部材の歪みや圧痕を低減できる。

【0028】

また、第1の折返し部10bの先端部10cに、第2の折返し部20bの先端部20dが対向し、この金属ガスケットを挟持する部材に当接する部分の外周端部が第2の折返し部20bの丸め側(R側)20aとなるので、この部分に当接するシリンダボアのライナー部の歪みや圧痕や抉りを低減できる。

【0029】

なお、このリング状部材20の板厚は、金属構成板10と同じ板厚としてもよいが、金属構成板10の板厚と異ならして形成すると、第1の折返し部10bの部分の厚みと第2の折返し部20bの部分の厚みとを変化させることができるので、シリンダボア用穴2の径方向(中心から外側に向かう方向)に関して面圧の分布を変化させることができるようになる。

【0030】

また、第2の折返し部20bの幅B2を、第1の折返し部10bの幅B1の0.2倍〜2.0倍に形成すると、リング状部材20を第1の折返し部10bで固定し易くなり、また、工作し易くなる。

【0031】

この両端部10c、20dの間は、エンジンの運転中に金属ガスケット1が押圧された時に両端部10c、20dが当接しない程度の小さな隙間Sを設けるのが好ましい。この隙間Sが広すぎると第1の折返し部10bの先端部10cの角がエンジン部材に当接して抉りの問題が生じる。

【0032】

次に、第2の実施の形態のシリンダヘッドガスケット1Aに関して説明する。このシリンダヘッドガスケット1Aでは、第1の実施の形態のシリンダヘッド1の構成において、リング状部材20Aをシリンダボア用穴2の全周に設けるが、第2の折返し部20Abを、シリンダボア用穴2の周囲方向に関して、図2に示すように、シリンダボア用穴2同士の間を省いて、部分的に配置して構成する。

【0033】

この構成によれば、過大な面圧が発生する部位に対してのみ第2の折返し部20Abを配置するので、よりきめ細かい面圧分布の設定となる。また、リング状部材20A自体はシリンダボア用穴2の全周に及ぶので、第1の折返し部10bの内側にこのリング状部材20Aが全周で挟まれている。そのため、この第1の折返し部10bの厚みを全周に亘って厚く形成できると共に、リング状部材20Aの固定も容易となる。

【0034】

次に、第3の実施の形態のシリンダヘッドガスケット1Bに関して説明する。このシリンダヘッドガスケット1Bでは、第1の実施の形態のシリンダヘッド1の構成において、リング状部材20Bをシリンダボア用穴2の周囲方向に関して、シリンダボア用穴2の間において、このリング状部材20Bの配置を行わずに、部分的に配置する。

【0035】

この構成によれば、第1の折返し部10bの内側にこのリング状部材20Bが挟まれている部分と挟まれていない部分とができるので、この第1の折返し部10bの厚みが周方向に関して変化させることができるようになり、より面圧の変化を付け易くなる。また、シリンダボア同士の間が狭いエンジンにも適用できるようになる。

【0036】

従って、上記の第1〜第3の実施の形態の金属ガスケット1、1A、1Bによれば、シリンダボア用穴2の周囲の面圧を発生する部位が、第1の金属構成板10の第1の折返し部10aと、リング状部材20、20A20Bの第2の折返し部20b、20Ab、20Bbとの両方となり、シール面積が増加する。そのため、過大な面圧の発生を回避でき、金属ガスケット1、1A、1Bを挟持する部材の歪みや圧痕を低減できる。

【0037】

また、第1の折返し部10bの先端部10cに、第2の折返し部20b、20Ab、20Bbの先端部20c、20Ac、20Bcが対向し、幅広い帯状部を形成すると共に、この帯状部の外周端部がリング状部材20、20A、20Bの第2の折返し部20b、20Ab、20Bbの丸め側(R側)20a、20Aa、20Baとなるので、この部分に当接するエンジン部材の抉りを著しく低減できる。

【符号の説明】

【0038】

1、1A、1B シリンダヘッドガスケット(金属ガスケット)

2 シリンダボア用穴(シール対象穴)

3 水穴

4 オイル穴

5 ボルト穴

10 金属構成板(第1の金属構成板)

10a 第1の丸み部分

10b 第1の折返し部

10c 第1の折返し部の先端

20 リング状部材

20a 第2の丸み部

20b 第2の折返し部

20c 基部

20d 第2の折返し部の先端

B1 第1の折返し部の幅

B2 第2の折返し部の幅

【技術分野】

【0001】

本発明は、二つの部材の間に挟持してシールを行う金属ガスケットに関し、より詳細には、折返し部を有しても、ガスケットを挟む部材側への局所的な押圧力の大きさを低減でき、優れたシール性能を発揮できる金属ガスケットに関する。

【背景技術】

【0002】

エンジンのマニホールドガスケット等の金属ガスケットは、自動車のエンジンのシリンダブロック(シリンダボディ)と排気管や吸気管等の2つの部材の間に挟まれた状態で、ボルトにより締結され、燃焼ガス等の流体をシールする役割を持っている。

【0003】

また、この金属ガスケットを使用するエンジンは、小型化、軽量化が進んで、材質が鋳鉄からアルミニウム合金に変わると共に、エンジンの高出力化に伴って、燃焼ガスの圧力は増加している。また、一方で、エンジンの軽量化の面から、ガスケットに使用できる金属構成板の枚数も少なくなりつつあり、少ない枚数の金属構成板で高いシール性能を発揮する必要が生じている。

【0004】

このシール構造の一つとして、シリンダヘッドガスケット等で、シリンダボアをシールする際に、シリンダボア用穴の周縁部において、金属構成板を折返して折返し部を設けて、金属構成板の積層構造の層間への燃焼ガスの浸入の抑制や、折返し部の板厚の増加によるシリンダボアの周囲の平坦の段差の調整や、エンジン挙動(シリンダヘッド・シリンダブロックの垂直・水平方向の変位)の抑制やエンジン部材の変形に対するガスケットのシールの追従性の向上等を図っている(例えば、特許文献1参照)。

【0005】

しかしながら、この折返し部は、プレス加工で形成されるため、加工方法の制約により、1回のプレスでは広い幅で折り返すことはできず、図5に示すように、折返し部10bの幅B1が制限される。そのため、金属ガスケット1Xを挟持する部材と当接する部分の幅B1を広く取ることができない。

【0006】

その結果、シール対象穴2の周囲に発生する面圧の面積が少なくなるので、局部的に過大な面圧が発生して、金属ガスケット1Xを挟持する部材側に歪みや圧痕が生じる恐れが生じる。また、折返し部10bの先端部10cが段差になった状態で部材に当接するため、この部分がエンジンの運転時の振動によって抉られる恐れもある。

【0007】

なお、折返し部10bの内部に挿入されたリング状部材20Xは、折返し部10bの部分の厚みを調整すると共に、折返し部10bの丸み10aの曲率を大きくして曲げによる割れの発生を防止している。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平05−1065号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明は、上記の状況を鑑みてなされたものであり、本発明の目的は、二つの部材の間に挟持してシールを行う金属ガスケットにおいて、簡単なプレス加工を使用した製造であっても、折返し部の部分の面圧が発生する面積を広くすることができて、金属ガスケットを挟持する部材の歪みや圧痕を低減できる金属ガスケットを提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するための本発明に係る金属ガスケットは、1枚又は2枚以上の金属構成板を有し、少なくとも1枚の第1の金属構成板で少なくとも一つのシール対象穴の周縁部に第1の折返し部を形成した金属ガスケットにおいて、第2の折返し部を有するリング状部材を、前記第1の折返し部の内部に、前記第2の折返し部が板厚方向に関して前記第1の折返し部と同じ側になるように挿入して構成する。

【0011】

この構成によれば、シール対象穴の周囲の面圧を発生する部位が、第1の金属構成板の折返し部と、リング状部材の折返し部との両方となり、シール面積を増加することができる。そのため、過大な面圧の発生を回避でき、金属ガスケットを挟持する部材の歪みや圧痕を低減できる。特に、シリンダヘッドガスケットに適用した場合は、シリンダボアのライナー部の歪みや圧痕や抉りを低減できる。

【0012】

また、第1の金属構成板の折返し部の先端部に、リング状部材の折返し部の先端部が対向し、この金属ガスケットを挟持する部材に当接する部分の外周端部がリング状部材の折返し部の丸め側(R側)となるので、この部分に当接する部材の抉りを著しく低減できる。

【0013】

上記の金属ガスケットにおいて、前記リング状部材を前記シール対象穴の全周に設けると共に、前記第2の折返し部を、前記シール対象穴の周囲方向に関して部分的に配置して構成する。

【0014】

この構成によれば、過大な面圧が発生する部位に対してのみ第2の折返し部を配置することができるようになり、シール対象穴の周囲方向に関してよりきめ細かく面圧分布を設定できる。また、リング状部材自体はシール対象穴の全周に及ぶので、第1の折返し部の内側の全周にこのリング状部材が挟まれている。従って、この第1の折返し部の部分の厚みを全周に亘って厚く形成できる。また、リング状部材の固定も容易となる。

【0015】

上記の金属ガスケットにおいて、前記リング状部材を、前記シール対象穴の周囲方向に関して部分的に配置して構成する。この構成によれば、第1の折返し部の内側にこのリング状部材が挟まれている部分と挟まれていない部分とができるので、この折返し部の部分の厚みを周方向に関して大きく変化させることができるようになるので、より面圧の変化を付け易くなる。特に、シリンダヘッドガスケットに適用した場合において、ボア間において、このリング状部材の配置を行わないことで、シリンダボアの間が狭いエンジンにも適用できるようになる。

【0016】

上記の金属ガスケットにおいて、前記リング状部材の板厚を、前記第1の金属構成板の板厚と異ならして形成する。これにより、第1の折返し部の部分の厚みと第2の折返し部の部分の厚みとを変化させることができるので、シール対象穴の径方向(中心から外側に向かう方向)に関して面圧の分布を変化させることができるようになる。

上記の金属ガスケットにおいて、前記第2の折返し部の幅を、前記第1の折返し部の幅の0.2倍〜2.0倍に形成して構成する。この構成によれば、リング状部材を第1の折返し部で固定し易くなり、また、工作し易くなる。

【発明の効果】

【0017】

本発明の金属ガスケットによれば、シール対象穴の周囲の面圧を発生する部位が、第1の金属構成板の第1の折返し部と、リング状部材の第2の折返し部との両方となり、シール面積が増加する。そのため、過大な面圧の発生を回避でき、金属ガスケットを挟持する部材の歪みや圧痕を低減できる。

【0018】

また、第1の折返し部の先端部に、第2の折返し部の先端部が対向し、幅広い帯状部を形成すると共に、この帯状部の外周端部がリング状部材の第2の折返し部の丸め側(R側)となるので、この部分に当接する部材の抉りを著しく低減できる。

【図面の簡単な説明】

【0019】

【図1】本発明の第1の実施の形態のシリンダヘッドガスケットの構成を示す部分断面図である。

【図2】本発明の第1の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図3】本発明の第2の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図4】本発明の第4の実施の形態のシリンダヘッドガスケットの構成を示す平面図である。

【図5】従来技術のシリンダヘッドガスケットの構成を示す部分断面図である。

【発明を実施するための形態】

【0020】

次に、図面を参照して本発明に係る金属ガスケットの実施の形態についてシリンダヘッドガスケットを例にして説明する。しかしながら、本発明は、このシリンダヘッドガスケットに限定されず、排気マニホールドガスケット等あるいはエンジンに使用される以外の他の金属ガスケットにも適用できる。なお、図1〜図5は、模式的な説明図であり、構成をより理解し易いように、板厚、シール対象穴の大きさ、折返し部の大きさ、ビードの大きさ等の寸法を実際のものとは異ならせて、誇張して示している。

【0021】

本発明に係る実施の形態の金属ガスケットは、エンジンのシリンダヘッドとシリンダブロック(シリンダボディ)のエンジン部材の間に挟持されるシリンダヘッドガスケットであって、シリンダボアの高温・高圧の燃焼ガス、及び、冷却水通路や冷却オイル通路等の冷却水やオイル等の流体をシールする。

【0022】

このシリンダヘッドガスケットは、軟鋼板、ステンレス焼鈍材(アニール材)、ステンレス調質材(バネ鋼板)等で形成される金属構成板(金属基板)を複数有して構成される。また、シリンダブロック等のエンジン部材の形状に合わせて製造され、図2〜図4に示すように、シリンダボア用穴(燃焼室用穴)2、冷却水のための水穴(冷却水用穴)3、エンジンオイルの循環のためのオイル穴4、締結ヘッドボルト用のボルト穴5等が形成される。

【0023】

図1に示すように、本発明の第1の実施の形態のシリンダヘッドガスケット1は、1枚の金属構成板(第1の金属構成板)10と、リング状部材20とからなる。この金属構成板10は例えばステンレス焼鈍材で形成し、シール対象穴であるシリンダボア用穴2の周縁部を折り返す。この折返しにより、第1の丸み部分10aとその先のフランジ部である第1の折返し部10bとを形成する。

【0024】

一方、リング状部材20を、例えばステンレスバネ鋼板で形成し、外周側を折返して、第2の丸み部20aと第2の折返し部20bとを形成する。このリング状部材20を、基部20cが金属構成板10の第1の折返し部10bの内部に配置され、第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入して配置する。

【0025】

この構成は、シリンダヘッドガスケット1の製造時に、リング状部材20をプレス加工して第2の折返し部20bを形成する。金属構成板10のプレス加工時に、この第2の折返し部20bを持つリング状部材20を、金属構成板10の第1の折返し部10bを形成する側のシリンダボア用穴2の周囲に配置してから、プレス加工して、金属構成板10のシリンダボア用穴2の周囲を折り返して第1の折返し部10bを形成する。

【0026】

この製造方法により、金属構成板10のシリンダボア用穴2の周縁部を折返してできた第1の折返し部10bの内部に、第2の折返し部20bを有するリング状部材20を、第2の折返し部20bが板厚方向に関して第1の折返し部10bと同じ側になるように挿入された構成となる。

【0027】

この第1の実施の形態のシリンダヘッドガスケット1によれば、シリンダボア用穴2の周囲の面圧を発生する部位が、第1の折返し部10bと、第2の折返し部20bとの両方となるので、シール面積が増加する。その結果、過大な面圧の発生を回避でき、シリンダヘッドガスケット1を挟持するエンジン部材の歪みや圧痕を低減できる。

【0028】

また、第1の折返し部10bの先端部10cに、第2の折返し部20bの先端部20dが対向し、この金属ガスケットを挟持する部材に当接する部分の外周端部が第2の折返し部20bの丸め側(R側)20aとなるので、この部分に当接するシリンダボアのライナー部の歪みや圧痕や抉りを低減できる。

【0029】

なお、このリング状部材20の板厚は、金属構成板10と同じ板厚としてもよいが、金属構成板10の板厚と異ならして形成すると、第1の折返し部10bの部分の厚みと第2の折返し部20bの部分の厚みとを変化させることができるので、シリンダボア用穴2の径方向(中心から外側に向かう方向)に関して面圧の分布を変化させることができるようになる。

【0030】

また、第2の折返し部20bの幅B2を、第1の折返し部10bの幅B1の0.2倍〜2.0倍に形成すると、リング状部材20を第1の折返し部10bで固定し易くなり、また、工作し易くなる。

【0031】

この両端部10c、20dの間は、エンジンの運転中に金属ガスケット1が押圧された時に両端部10c、20dが当接しない程度の小さな隙間Sを設けるのが好ましい。この隙間Sが広すぎると第1の折返し部10bの先端部10cの角がエンジン部材に当接して抉りの問題が生じる。

【0032】

次に、第2の実施の形態のシリンダヘッドガスケット1Aに関して説明する。このシリンダヘッドガスケット1Aでは、第1の実施の形態のシリンダヘッド1の構成において、リング状部材20Aをシリンダボア用穴2の全周に設けるが、第2の折返し部20Abを、シリンダボア用穴2の周囲方向に関して、図2に示すように、シリンダボア用穴2同士の間を省いて、部分的に配置して構成する。

【0033】

この構成によれば、過大な面圧が発生する部位に対してのみ第2の折返し部20Abを配置するので、よりきめ細かい面圧分布の設定となる。また、リング状部材20A自体はシリンダボア用穴2の全周に及ぶので、第1の折返し部10bの内側にこのリング状部材20Aが全周で挟まれている。そのため、この第1の折返し部10bの厚みを全周に亘って厚く形成できると共に、リング状部材20Aの固定も容易となる。

【0034】

次に、第3の実施の形態のシリンダヘッドガスケット1Bに関して説明する。このシリンダヘッドガスケット1Bでは、第1の実施の形態のシリンダヘッド1の構成において、リング状部材20Bをシリンダボア用穴2の周囲方向に関して、シリンダボア用穴2の間において、このリング状部材20Bの配置を行わずに、部分的に配置する。

【0035】

この構成によれば、第1の折返し部10bの内側にこのリング状部材20Bが挟まれている部分と挟まれていない部分とができるので、この第1の折返し部10bの厚みが周方向に関して変化させることができるようになり、より面圧の変化を付け易くなる。また、シリンダボア同士の間が狭いエンジンにも適用できるようになる。

【0036】

従って、上記の第1〜第3の実施の形態の金属ガスケット1、1A、1Bによれば、シリンダボア用穴2の周囲の面圧を発生する部位が、第1の金属構成板10の第1の折返し部10aと、リング状部材20、20A20Bの第2の折返し部20b、20Ab、20Bbとの両方となり、シール面積が増加する。そのため、過大な面圧の発生を回避でき、金属ガスケット1、1A、1Bを挟持する部材の歪みや圧痕を低減できる。

【0037】

また、第1の折返し部10bの先端部10cに、第2の折返し部20b、20Ab、20Bbの先端部20c、20Ac、20Bcが対向し、幅広い帯状部を形成すると共に、この帯状部の外周端部がリング状部材20、20A、20Bの第2の折返し部20b、20Ab、20Bbの丸め側(R側)20a、20Aa、20Baとなるので、この部分に当接するエンジン部材の抉りを著しく低減できる。

【符号の説明】

【0038】

1、1A、1B シリンダヘッドガスケット(金属ガスケット)

2 シリンダボア用穴(シール対象穴)

3 水穴

4 オイル穴

5 ボルト穴

10 金属構成板(第1の金属構成板)

10a 第1の丸み部分

10b 第1の折返し部

10c 第1の折返し部の先端

20 リング状部材

20a 第2の丸み部

20b 第2の折返し部

20c 基部

20d 第2の折返し部の先端

B1 第1の折返し部の幅

B2 第2の折返し部の幅

【特許請求の範囲】

【請求項1】

1枚又は2枚以上の金属構成板を有し、少なくとも1枚の第1の金属構成板で少なくとも一つのシール対象穴の周縁部に第1の折返し部を形成した金属ガスケットにおいて、第2の折返し部を有するリング状部材を、前記第1の折返し部の内部に、前記第2の折返し部が板厚方向に関して前記第1の折返し部と同じ側になるように挿入して構成したことを特徴とする金属ガスケット。

【請求項2】

前記リング状部材を前記シール対象穴の全周に設けると共に、前記第2の折返し部を、前記シール対象穴の周囲方向に関して部分的に配置したことを特徴とする請求項1記載の金属ガスケット。

【請求項3】

前記リング状部材を、前記シール対象穴の周囲方向に関して部分的に配置したことを特徴とする請求項1記載の金属ガスケット。

【請求項4】

前記リング状部材の板厚を、前記第1の金属構成板の板厚と異ならして形成したことを特徴とする請求項1、2、又は3に記載の金属ガスケット。

【請求項5】

前記第2の折返し部の幅を、前記第1の折返し部の幅の0.2倍〜2.0倍に形成したことを特徴とする請求項1、2、3又は4に記載の金属ガスケット。

【請求項1】

1枚又は2枚以上の金属構成板を有し、少なくとも1枚の第1の金属構成板で少なくとも一つのシール対象穴の周縁部に第1の折返し部を形成した金属ガスケットにおいて、第2の折返し部を有するリング状部材を、前記第1の折返し部の内部に、前記第2の折返し部が板厚方向に関して前記第1の折返し部と同じ側になるように挿入して構成したことを特徴とする金属ガスケット。

【請求項2】

前記リング状部材を前記シール対象穴の全周に設けると共に、前記第2の折返し部を、前記シール対象穴の周囲方向に関して部分的に配置したことを特徴とする請求項1記載の金属ガスケット。

【請求項3】

前記リング状部材を、前記シール対象穴の周囲方向に関して部分的に配置したことを特徴とする請求項1記載の金属ガスケット。

【請求項4】

前記リング状部材の板厚を、前記第1の金属構成板の板厚と異ならして形成したことを特徴とする請求項1、2、又は3に記載の金属ガスケット。

【請求項5】

前記第2の折返し部の幅を、前記第1の折返し部の幅の0.2倍〜2.0倍に形成したことを特徴とする請求項1、2、3又は4に記載の金属ガスケット。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−203507(P2010−203507A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−48829(P2009−48829)

【出願日】平成21年3月3日(2009.3.3)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月3日(2009.3.3)

【出願人】(000198237)石川ガスケット株式会社 (57)

【Fターム(参考)】

[ Back to top ]