金属ガラス成形体の製造方法

【課題】所望の大きさや形状を有する金属ガラス成形体を容易に製造可能であり、低コストかつ効率よく金属ガラス成形体を製造可能な金属ガラス成形体の製造方法を提供する。

【解決手段】金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層3を形成する粉末層形成工程と、材料粉末層3の所定箇所にレーザ光を照射し、照射部の材料粉末を加熱して溶融固化させることで、材料粉末から金属ガラス11を作製しながら金属ガラスよりなるブロック体10を造形するブロック体造形工程とを備え、粉末層形成工程による材料粉末層3の形成と、ブロック体造形工程による金属ガラス11の作製およびブロック体10の造形とを繰り返すことにより、複数のブロック体10が積層一体化された金属ガラス成形体1を製造する。

【解決手段】金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層3を形成する粉末層形成工程と、材料粉末層3の所定箇所にレーザ光を照射し、照射部の材料粉末を加熱して溶融固化させることで、材料粉末から金属ガラス11を作製しながら金属ガラスよりなるブロック体10を造形するブロック体造形工程とを備え、粉末層形成工程による材料粉末層3の形成と、ブロック体造形工程による金属ガラス11の作製およびブロック体10の造形とを繰り返すことにより、複数のブロック体10が積層一体化された金属ガラス成形体1を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属ガラスを構成する複数種の元素粉末または合金粉末を使用して金属ガラス成形体を製造する金属ガラス成形体の製造方法に関する。

【背景技術】

【0002】

アモルファス金属の一種である金属ガラスは、原子配列がランダムな構造をもつ金属であり、その原子配列の特異性から、低ヤング率、高強度、超高耐食性などの優れた機械的特性と、高透磁率、低保磁力などの優れた磁気特性を有している。そのため、例えば、磁気ヘッドやモータのコアに使用される磁心材料、マイクロマシン用の超精密部材や精密機械部品、コリオリ流量計、圧力センサー、リニア・アクチュエータ、歯車、ゴルフクラブのフェースなどへの利用が期待されており、その他、例えば、飛行機や自動車などに対する、軽量かつ高強度な構造材料としても大きく期待されている。

【0003】

このように、金属ガラスは優れた特性を活かして種々の物品への応用が行われているが、金属ガラス成形体を製造するためには、金属や合金を溶融したものを、ある冷却速度以上で急冷することが必須であり、従来から種々の方法が提案されている。例えば、特許文献1では、鋳造方法により、溶融金属を鋳型などに注入し、これを高速急冷して凝固させて、所定形状の金属ガラス成形体を製造する方法が提案されている。しかし、金属ガラスは、冷却速度への依存度が大きく、溶融金属の冷却速度が僅かに変化した場合でも金属ガラスにならずに金属結晶になってしまうところ、特許文献1に記載されているような鋳造方法では、溶融金属の鋳型付近と中央部とでは冷却速度が異なることから、サイズの大きな金属ガラス成形体を製造しようとすると、中央部では金属ガラスが形成されずに結晶相が生じやすく、良好な金属ガラス成形体を得ることが困難となる。よって、鋳造方法では、製造できる金属ガラス成形体の大きさなどが制限され、サイズの大きい大型の金属ガラス成形体を得ることが困難である。

【0004】

金属ガラスの実用化を目指すには、大型の金属ガラス成形体を得ることが要求されるところ、この要求に対する解決策として、粉末状の金属ガラスを用いて金属ガラス成形体を製造する方法が提案されている。例えば、特許文献2では、成形型にアトマイズ法などにより作製された金属ガラス粉末を入れ、金属ガラス粉末にパルス状電気エネルギーを通電して加熱することで、金属ガラス粉末を焼結させて金属ガラス成形体を製造している(放電プラズマ焼結法)。この特許文献2に記載の方法では、鋳造方法により金属ガラス成形体を製造する場合に比べて、サイズの大きな金属ガラス成形体を得ることが可能であるが、製造する金属ガラス成形体のサイズや形状に応じた成形型を用意する必要がある。金属ガラスは、上記したように優れた特性を有するが、塑性変形機能に乏しく、そのため、二次加工が非常に困難である。よって、特許文献2に記載の方法では、サイズや形状が異なる金属ガラス成形体を製造する場合には、それに応じて異なる成形型をいちいち用意しなければならないという不具合があり、また、複雑な形状の金属ガラス成形体を製造することも困難である。

【0005】

そのため、金属ガラス粉末を使用して金属ガラス成形体を製造する場合に、成形型などを使用せず、しかも、所望の大きさや形状の金属ガラス成形体を容易に製造可能な金属ガラス成形体の製造方法の提案が望まれている。そこで、特許文献3では、粉末状の金属ガラスを薄く敷き詰めて金属ガラス層を形成した後(第1工程)、この金属ガラス層の特定領域に対してレーザ光を照射して、レーザ照射部分の金属ガラス粉末を局所的に焼結させることで、金属ガラス成形体のブロック体を作成し(第2工程)、この第1工程と第2工程とを交互に繰り返し行うことで上下に積層された各ブロック体を一体化することで、金属ガラス成形体を製造する方法(積層造形法)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4164851号公報

【特許文献2】特開2004−204296号公報

【特許文献3】特開2010−222684号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献3に記載の方法では、所望の大きさや形状を有する金属ガラス成形体を容易に製造可能であるが、高価な金属ガラスの粉末を用意する必要があるなど、コストや製造効率などの観点に着目すると、まだ改良する余地が十分にある。

【0008】

本発明は、上記した問題に着目してなされたもので、所望の大きさや形状を有する金属ガラス成形体を容易に製造可能であるとともに、低コストかつ効率よく金属ガラス成形体を製造することが可能な金属ガラス成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の上記目的は、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層を形成する粉末層形成工程と、前記材料粉末層の所定領域にレーザ光または電子ビームを照射し、レーザ光照射部の材料粉末を溶融固化させることで、材料粉末から金属ガラスを作製しながら金属ガラスよりなるブロック体を造形するブロック体造形工程とを備え、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とを繰り返すことにより、複数の前記ブロック体が積層一体化された金属ガラス成形体を製造する金属ガラス成形体の製造方法により達成される。

【0010】

本発明の好ましい実施態様においては、材料粉末は、Zr,Ni,Feから選択した少なくとも1つの金属元素を主成分として原子比率で35at%以上含有することを特徴としている。

【0011】

本発明のさらに好ましい実施態様においては、材料粉末は、Zrを主成分とし、さらにCu,Ni,Al,Ti,Beから選択した少なくとも2種以上の金属元素を含有することを特徴としている。

【0012】

本発明のさらに好ましい実施態様においては、材料粉末は、熱伝導性の高い材質からなる平板状の基材上に敷き詰められ、前記基材上に前記ブロック体が造形されることを特徴としている。また、材料粉末は、金属製部材の表面に敷き詰められ、前記金属製部材上に前記ブロック体が造形されるように構成されていてもよい。

【0013】

本発明のさらに好ましい実施態様においては、前記基材または前記金属製部材は、前記ブロック体の造形時に、冷却手段により冷却されることを特徴としている。

【0014】

本発明のさらに好ましい実施態様においては、減圧中または不活性ガス中で、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とが繰り返し行われることを特徴としている。

【発明の効果】

【0015】

本発明の金属ガラス成形体の製造方法によれば、高価な金属ガラス粉末を用意する必要がないので、低コストかつ効率よく、所望の大きさや形状を有する金属ガラス成形体を製造することができる。また、材料粉末中の元素粉末または合金粉末の種類や配合を自由に変えることにより、金属ガラスを利用する分野に応じて、金属ガラス成形体を多種多様に選択して製造することができる。

【図面の簡単な説明】

【0016】

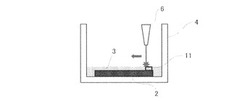

【図1】本発明の一実施形態である金属ガラス成形体の製造方法の工程を説明する工程図である。

【図2】図1に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図3】図2に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図4】図3に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図5】図4に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図6】図5に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図7】図6に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図8】図7に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図9】図8に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図10】実施例1の金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図11】レーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図12】比較例の金属ガラス粉末のX線回折図形である。

【図13】レーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のDSC測定結果を示すグラフである。

【図14】比較例の金属ガラス粉末のDSC測定結果を示すグラフである。

【図15】実施例2のレーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図16】実施例3のレーザ光の走査速度が800mm/secにおける金属ガラス成形体(Ni−Nb−Ti−Zr)のX線回折図形である。

【図17】実施例4のレーザ光の走査速度が500mm/secにおける金属ガラス成形体(Fe−Cr−Mo−C−B)のX線回折図形である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について、図面を参照して説明する。図1〜図9は、本発明の一実施形態である金属ガラス成形体の製造方法の工程を説明する工程図である。本実施形態の金属ガラス成形体の製造方法は、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を、例えば、基材2上に敷き詰めて所定厚の材料粉末層3を形成し、材料粉末層3の表面からレーザ光または電子ビームを照射して照射部分の材料粉末を加熱するとともにその後に急冷することによって、材料粉末を溶融固化して材料粉末から金属ガラス11を作製しながら金属ガラスよりなるブロック体10を造形した後、このブロック体10上に、新たな材料粉末層3の形成と金属ガラス11の作製および新たなブロック体10の造形とを繰り返すことにより、複数のブロック体10が積層一体化された金属ガラス成形体1を製造するものである。なお、本実施形態では、材料粉末の金属ガラス化とは、必ずしも材料粉末が完全に金属ガラス化される態様に限定されるものではなく、結晶相を有する金属ガラス化および準結晶相を有する金属ガラス化など、金属ガラスの密度が高密度であれば、結晶相などを含んでいてもよい。

【0018】

金属ガラス成形体1を製造するための製造装置は、周囲が囲まれたチャンバ4の内部に、平板状の基材2を備えている。この基材2上に材料粉末が敷き詰められる。基材2の材料としては、鉄、アルミニウム、炭素鋼や合金鋼、ステンレス鋼などの鋼、銅などの汎用金属材料、または、セラミックス、ガラス、ポリイミドなどの一部の耐熱性を有するプラスチック材料などを使用することができるが、特に、銅、鉄、鋼などの耐熱性、熱容量、熱伝導性の高い金属材料を使用することが、材料粉末の金属ガラス化を促進できるという点で好適である。また、アルミニウムやマグネシウム、それらの合金などの軽金属を使用することもできる。基材2には、水冷ヒートシンクやペルチェ素子などの冷却装置(図示せず)が接続され、基材2は常時冷却されている。これにより、レーザ光の照射に伴う発熱の防止や材料粉末の金属ガラス化のための冷却制御が行われるようになっている。なお、本実施形態では、基材2が前記冷却装置により常時、冷却されるようになっているが、必ずしも前記冷却装置により基材2を冷却する必要はない。また、基材2の表面は、造形される金属ガラス(ブロック体10)との接合性を高めるために、ブラスト処理などの公知の方法により粗面化処理が施されていることが好ましい。

【0019】

チャンバ4の内部で基材2上には、チャンバ4内を水平方向に往復動可能な幅板状のスキージ5が配備されている。材料粉末を貯蔵する材料粉末供給部(図示せず)により、材料粉末が基材2上に供給されると、スキージ5が基材2の表面よりも所定の高さ上方でスライド移動することにより、基材2上に、全体の厚みがほぼ一定の平坦な材料粉末の層(材料粉末層3)が形成される。スキージ5の上下位置を調整することで、粉末材料層3の厚みを適宜変更できるようになっている。粉末材料層3の厚みは、製造される金属ガラス成形体の寸法精度を向上させるには、薄いほうが好ましい。

【0020】

また、製造装置は、材料粉末層3にレーザ光を照射するレーザ光走査装置6を備えている。材料粉末層3にレーザ光を照射すると、照射部分の材料粉末が加熱されて溶融し、液体状態となる。これを急冷固化させることにより、材料粉末から金属ガラス11が作製される。レーザ光走査装置6は、図示は省略するが、レーザ光を出射するレーザ光源と、ガルバノミラーなどの光学機器とを有しており、ガルバノミラーなどによって、レーザ光を材料粉末層3上の任意の領域に、所定のパターン形状で走査可能である。よって、材料粉末層3の特定領域だけを選択して局所的に材料粉末をレーザ光により加熱できるので、レーザ光照射部分の材料粉末だけを金属ガラス化して所望の形状および大きさの金属ガラスのブロック体10に造形可能である。レーザ光源から出射するレーザ光としては、炭酸ガスレーザやYAGレーザ、半導体レーザ、ファイバーレーザなど種々のレーザを使用することが可能である。

【0021】

また、製造装置は、図示は省略するが、チャンバ4に雰囲気ガスを供給するガスタンクを備えている。チャンバ4内が雰囲気ガスによって満たされることにより、材料粉末および金属ガラスの酸化などが防止される。雰囲気ガスとしては、例えば、窒素ガスやアルゴンガス、ヘリウムガスなどを例示することができる。また、雰囲気ガスに代えて還元性ガスを用いてもよい。また、材料粉末および金属ガラスの酸化などを防止するためには、チャンバ4内を真空ポンプなどにより減圧するようにしてもよい。これにより、レーザ光照射時の材料粉末の酸化が防止され、材料粉末の金属ガラス化を促進することが可能である。

【0022】

次に、本実施形態の製造方法では、金属ガラス粉末ではなく、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を使用して金属ガラス成形体を製造するので、使用される材料粉末について説明する。

【0023】

材料粉末は、本実施形態では、少なくとも3成分以上の元素粉末により構成されており、かつ、3成分の原子径が互いに12%以上異なっていること、さらには、3成分の混合熱が互いに負の値を有していることなど、金属ガラス化の必要条件を備えている元素粉末が含まれている。

【0024】

金属ガラスとしては、例えば、Zr(ジルコニウム)を主成分とするZr系金属ガラス、Ni(ニッケル)を主成分とするNi系金属ガラス、Fe(鉄)を主成分とするFe系金属ガラス、Ti(チタン)を主成分とするTi系金属ガラスなど、公知の金属ガラスを選択することが可能であり、これらは、強磁性、高機械強度、高耐腐食性、高電気伝導性など、製造される金属ガラス成形体の用途により適宜選択される。

【0025】

例えば、Zrを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Zr粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Zr系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Zr−Cu−Al,Zr−Cu−Ni,Zr−Cu−Ni−Al,Zr−Cu−Ni−Al−Ti,Zr−Cu−Ni−Al−Nb,Zr−Cu−Ni−Al−Ti−Nb,Zr−Cu−Ni−Al−Co,Zr−Cu−Ni−Al−Ta,Zr−Ni−Al−Y,Zr−Cu−Al−Ta,Zr−Ni−Al−Nd,Zr−Ni−Al−Pd,Zr−Cu−Al−Pd,Zr−Cu−Al−Pd−Fe,Zr−Cu−Ni−Al−Pd,Zr−Cu−Ni−Al−La,Zr−Cu−Ni−Al−Ag,Zr−C−Ti−Ni,Zr−Be−Ti−Ni−Cu,Zr−Be−Ti−Ni−Nb−Cu,Zr−Be−Ti−Co−Cuなどを好適に挙げることができ、特に、Zr55Cu30Ni5Al10を例示することができる。なお、数字は、各元素の原子比率を表している。

【0026】

Niを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Ni粉末を35at%以上含有し、他の成分元素粉末としては、Al,Zr,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Ni系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Ni−Nb−Ti−Zr,Ni−Nb−Ti−Hf,Ni−Nb−Ti,Ni−Nb−Sn,Ni−Nb−Zr,Ni−Nb−Ti−Zr−Fe,Ni−Nb−Ti−Zr−Co,Ni−Nb−Ti−Zr−Cu,Ni−Nb−Ti−Zr−Co−Cu,Ni−Nb−Ti−Zr−Ta,Ni−Nb−Ti−Zr−Pt,Ni−Ti−Zr−Si,Ni−Ti−Zr−Si−Sn,Ni−Nb−Ti−Zr−Si−Sn,Ni−Cr−P−B,Ni−Cr−P−B−Nb,Ni−Cr−P−B−Ta,Ni−Cr−P−B−Ta−Mo,Ni−Cr−P−B−Nb−Mo,Ni−Nb−Ta−P,Ni−Nb−Ta−Zrなどを好適に挙げることができ、特に、Ni60Nb15Ti15Zr10を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0027】

Feを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Fe粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Zr,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Fe系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Fe−Si−B−Nb,Fe−Co−Si−B−Nb,Fe−Cr−Si−B−Nb,Fe−Co−Si−B−Nb−Ni,Fe−Si−B−Mo−Ni,Fe−Co−Si−B−Mo−Ni,Fe−Co−Si−B−Nb−Ni,Fe−Ni−B,Fe−Y−B,Fe−Nd−B,Fe−Pt−B,Fe−Pt−Zr−B,Fe−Pt−Nb−B,Fe−Zr−B,Fe−Nb−B,Fe−Nb−Pr−B,Fe−Co−Pr−B,Fe−Co−Nd−B,Fe−Co−Nb−B,Fe−Cr−Mo−B,Fe−Cr−Mo−C−B,Fe−Cr−Mo−C−P,Fe−Cr−Mo−C−B−P,Fe−Cr−Si−C−B−P,Fe−Nb−B−P,Fe−Si−B−P,Fe−Si−C−B−P,Fe−Ga−C−B−P,Fe−Ga−Si−C−B−P,Fe−Co−Ga−C−B−P,Fe−Cr−Mo−C−B−Y,Fe−Cr−Mo−C−B−Nb,Fe−Cr−Mo−C−B−Ta,Fe−Co−Cr−Mo−C−B−Y,Fe−Cr−Mo−C−B−Er,Fe−Mo−C−B−Er,Fe−Ni−Si−B−Nb,Fe−Cu−Nb−Si−B,Fe−Cu−Nb−Zr−B,Fe−Cu−Co−Zr−B,Fe−Al−Ga−P−C−B−Si,Fe−Mo−Ga−P−C−B−Si,Fe−Co−Zr−Mo−W−B,Fe−Co−Nd−Dy−Bなどを好適に挙げることができ、特に、Fe43Cr16Mo16C15B10を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0028】

Tiを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Ti粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Zr,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Ti系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Ti−Zr−Cu−Ni−Hf,Ti−Zr−Cu−Ni−Nb,Ti−Zr−Cu−Ni−Ta,Ti−Zr−Cu−Ni−V,Ti−Zr−Cu−Ni−Sn,Ti−Zr−Cu−Ni−Al,Ti−Zr−Cu−Ni−Si,Ti−Zr−Cu−Ni−Pb,Ti−Zr−Cu−Ni−Ga,Ti−Zr−Cu−Ni−Y,Ti−Zr−Cu−Ni−B,Ti−Zr−Cu−Ni−Be,Ti−Zr−Ni−Be,Ti−Zr−Cu−Pd,Ti−Zr−Cu−Pd−Nb,Ti−Zr−Cu−Pd−Ta,Ti−Zr−Hf−Cu−Ni−Si,Ti−Zr−Hf−Cu−Ni−Sn,Ti−Zr−Cu−Ni−Si−B,Ti−Cu−Ni−Fe−Mo,Ti−Zr−Cu−Ni−Al−Si−B,Ti−Cu−Ni−Co,Ti−Cu−Ni−Sn,Ti−Cu−Ni−Sn−Be,Ti−Cu−Ni−Sn−Si−B,Ti−Cu−Pd−Zr−Snなどを好適に挙げることができ、特に、Ti40Zr10Cu36Pd14を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0029】

さらに、これらの系以外の金属ガラスとして、Cu(銅)系、Mg(マグネシウム)系、Pd(パラジウム)系、La(ランタン)系、Co(コバルト)系、Ca(カルシウム)系、Nd(ネオジウム)系、Pr(プラセオジウム)系、Pt(白金)系、Au(金)系が例示される。

【0030】

なお、上記した実施形態では、材料粉末として、金属ガラスを構成する複数種以上の元素粉末が混合されたものを使用しているが、これに限られるものではなく、材料粉末として、金属ガラスを構成する元素粉末と、金属ガラスを構成する一部の元素が合金化された合金粉末とが混合されたものを使用してもよい。例えば、Zr系あるいはTi系の金属ガラスであれば、Zr粉末単体あるいはTi粉末単体では酸化しやすいことを考慮すると、Zr粉末あるいはTi粉末に代わり、ZrあるいはTiと他の構成元素とを合金化した合金粉末を使用することも可能である。

【0031】

次に、本実施形態の金属ガラス成形体の製造方法について説明する。まず、図1に示すように、基材2上に、金属ガラスを構成する複数種の元素粉末を混合した材料粉末を供給し、スキージ5を水平方向(矢印A方向)に移動させることで、基材2上に材料粉末を敷き詰めて、全体がほぼ一定の厚みを有する平坦な材料粉末層3を形成する(粉末層形成工程)。このとき、スキージ5の上下位置を調整することで、所望の厚さH1からなる材料粉末層3を形成できる。

【0032】

次に、図2に示されるように、レーザ光走査装置6により、材料粉末層3表面の任意の領域にレーザ光を照射し、この照射部分の材料粉末を加熱する。これにより、レーザ光照射部分の材料粉末が溶融固化することで、材料粉末から金属ガラス11が作製されるとともに、図3に示すように、レーザ光を所望の走査経路に沿って照射することにより金属ガラスによるブロック体10が造形される(ブロック体造形工程)。なお、金属ガラスのブロック体10の周囲には材料粉末が残存している。

【0033】

本実施形態では、レーザ光は、3次元CADデータに基づいた走査経路に沿って照射される。レーザ光の走査経路は、形成される金属ガラス成形体の三次元CADデータから予め作成される。すなわち、三次元CADソフトなどを用いて作成した金属ガラス成形体のデータを等ピッチで複数の層にスライスした各断面の輪郭形状データ群に変換し、この輪郭形状データを用いて、上下方向に複数積層される各材料粉末層3毎のレーザ光の走査経路を作成する。この走査経路に沿って、xy平面に平行に展開した材料粉末層3に、レーザ光が照射されることで、局所的に材料粉末が金属ガラス化し、所望の形状を有する金属ガラスのブロック体10が形成される。これを何層も繰り返し重ねていくことで、所望の三次元形状を有する金属ガラス成形体が得られる。

【0034】

そして、図4に示すように、先に形成された金属ガラスのブロック体10および残存する材料粉末の上に、新たに材料粉末を供給し、スキージ5を水平方向に移動させて、所望の厚さH2からなる新たな材料粉末層3を形成する(粉末層形成工程)。なお、新たな材料粉末層3を形成する度に、スキージ5を上昇させることで、先に形成された材料粉末層3上に新たな材料粉末層3が積層される。

【0035】

次いで、同様に、新たな材料粉末層3の表面にレーザ光を走査して、材料粉末層3の所望の範囲にレーザ光を照射する。これにより、図5および図6に示すように、照射部分の材料粉末が局所的に加熱され、該材料粉末が金属ガラス化することで、金属ガラス11による新たなブロック体10が造形される(ブロック体造形工程)。材料粉末が溶融固化して金属ガラスのブロック体10が造形される際には、先に造形された下層の金属ガラスのブロック体10と接合されるので、新たに造形される金属ガラスのブロック体10は下層の金属ガラスのブロック体10と一体化することになる。

【0036】

上記した粉末層形成工程とブロック体造形工程とを繰り返し行い、ブロック体10の積層nが、所定の層数Nに達するまで繰り返し行うことで、所定のパターン形状を有するブロック体10が複数層積層されて一体化した金属ガラス成形体1が形成される(図7〜図9を参照)。そして、周囲の残存する材料粉末を除去すれば、所望の三次元形状を有する金属ガラス成形体1が得られる。

【0037】

なお、材料粉末層3にレーザ光を照射させるにあたり、レーザ光の走査条件、つまり、レーザ光の走査速度や走査幅、走査間隔、出力などは、使用する材料粉末の種類および粒径、製造すべき金属ガラス成形体1の形状などによって適宜設定することが可能である。例えば、レーザ光の走査速度が速いと、レーザ光照射により生じる熱が材料粉末層3中にこもらず、その分、材料粉末が冷却されやすくなるので、材料粉末は金属ガラス化しやすくなる反面、最終的に製造される金属ガラス成形体1の造形精度が低下するおそれがある。一方、レーザ光の走査速度が遅いと、最終的に製造される金属ガラス成形体1を精度よく造形できる反面、レーザ光照射により生じる熱が材料粉末層3中にこもってしまい、材料粉末が冷却されにくくなるので、酸化物などの結晶相が生じやすくなるおそれがある。よって、レーザ光の出力を適宜選択した上で、走査速度を材料粉末の種類などに応じて適宜調整することにより、結晶相の少ない高密度の金属ガラス成形体を形成することができる。

【0038】

また、金属ガラス密度に加えて、造形精度の高い金属ガラス成形体1を製造するために、まず、レーザ光の走査速度を遅く設定し、走査速度の遅いレーザ光を材料粉末層3に照射して最終的に形成される金属ガラス成形体1の形を精度よく造形した後、レーザ光の走査速度を速く設定して、走査速度の速いレーザ光を材料粉末層3に照射して材料粉末の金属ガラス化を促すなど、種々の工夫を施すことも可能である。

【0039】

上記のとおり、本実施形態の金属ガラス成形体の製造方法では、粉末層形成工程およびブロック体造形工程を基本にし、粉末層形成工程とブロック体造形工程とを交互に繰り返すことにより、所望の大きさおよび形状を有する金属ガラス成形体1が製造されるので、成形体製造後の二次加工の必要がなく、大型・複雑形状のものも含め、所望の大きさおよび形状を有する金属ガラス成形体を容易に製造することができる。

【0040】

また、金属ガラス成形体製造用の粉末材料としては、従来技術のように金属ガラス粉末ではなく、金属ガラスを構成する複数種の元素粉末が混合されたものを使用しているので、高価な金属ガラスの粉末を用意する必要がなく、製造コストの低減を実現できる上、金属ガラス11の作製および金属ガラスのブロック体10の造形がブロック体造形工程において同時に行われるので、工程数の削減が可能であり、製造効率の向上も実現できる。

【0041】

さらに、材料粉末中に含める元素粉末の種類や配合を自由に変更可能であり、元素粉末の種類や配合を適宜変更することにより、使用用途に応じた金属ガラス成形体1を迅速に製造することができる。

【0042】

以上、本発明の一実施形態について詳述したが、本発明の具体的な態様は上記実施形態に限定されない。例えば、本実施形態では、材料粉末の加熱源としてレーザ光を使用しているが、レーザ光に代えて電子ビームを使用するように構成しても構わない。

【0043】

また、本実施形態では、平板状の基材2上に、材料粉末を敷き詰めて金属ガラス成形体1を造形しているが、基材2ではなく、予め作製しておいた部品などを基材2上に設置しておき、この部品上に材料粉末を敷き詰めて金属ガラス成形体1を部品に一体に造形するようにしてもよい。この実施形態によれば、部品などに一体に所望の大きさおよび形状を有する金属ガラス成形体を、容易かつ迅速に造形することができる。

【0044】

また、本実施形態では、二次加工などを行うことなく、所望の大きさおよび形状を有する金属ガラス成形体を形成することができるが、金属ガラス成形体の形成過程において、必要に応じて、例えば、1層または複数層の金属ガラスのブロック体10を造形後、造形されたブロック体10の表面を削ったりするなど、各種の加工を施し、加工後のブロック体10に対して、再度、金属ガラスのブロック体10を積層造形して、最終的な金属ガラス成形体1を形成するように構成してもよい。この実施形態によれば、形成される金属ガラス成形体の表面粗さの低減や寸法精度の向上を図ることができる。

【実施例】

【0045】

以下に実施例を掲げて本発明をさらに詳しく説明するが、本発明は以下の実施例のみに限定されない。

【0046】

(1)実施例1

材料粉末として、Zr系金属ガラスの一つであるZr−Cu−Ni−Alを構成する4種類のZr粉末、Cu粉末、Ni粉末、および、Al粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表1のとおりである。

【0047】

【表1】

【0048】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は炭素鋼(S50C)板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:200〜600mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。

【0049】

上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図10に示す。また、図11は、レーザ光の走査速度を500mm/secとした場合の金属ガラス成形体のXRD分析結果である。また、金属ガラス成形体のガラス転移および結晶化に伴う熱安定性を、示差走査熱量計(DSC)を用いて分析した。DSCによる分析は、アルゴンガス雰囲気中で、金属ガラス成形体を0.67℃/sで昇温することにより行った。レーザ光の走査速度を500mm/secとした場合の金属ガラス成形体のDSC分析結果(熱分析曲線)を図13に示す。また、比較例として、Zr55Cu30Ni5Al10金属ガラス粉末に対しても、XRD分析およびDSC分析を行い、その結果を、図12および図14に示す。

【0050】

図10に示すように、本実施例の金属ガラス成形体(レーザ光走査速度:200,300,400,500,600mm/sec)のXRD分析では、結晶相に起因する鋭いピークも見受けられるが、金属ガラス相特有のブロードなピークも観察され、金属ガラス相を生成していることが判断できる。特に、レーザ光の走査速度が速い場合、例えば、図11に示すレーザ光の走査速度が500mm/secの場合には、図12に示す比較例の金属ガラス粉末のXRD分析結果と比較しても、若干の結晶化が認められるが、XRD像の幅広い回折背景から見て、極めて大きな金属ガラス相部分を持つことがわかった。

【0051】

また、大きな金属ガラス相部分が得られたレーザ光の走査速度が500mm/secにおける金属ガラス成形体の熱分析曲線(図13を参照)によると、金属ガラスは、加熱すると結晶化前に明瞭なガラス転移と広い過冷却液体領域とを示すことが一つの大きな特徴であるところ、本実施例の金属ガラス成形体の熱分析曲線は、過冷却液体状態、そして、その後の結晶化と、明瞭なガラス転移を示しており、ガラス遷移温度Tgが410℃、結晶化温度Txが490℃、および、過冷却液体領域ΔTx(=Tx−Tg)が80℃と算出される。また、本実施例1の金属ガラス成形体の熱分析曲線と、図14に示す比較例の金属ガラス粉末の熱分析曲線とを比較してみても、本実施例1の金属ガラス成形体のガラス遷移温度Tg(410℃)および結晶化温度Tx(490℃)は、比較例の金属ガラス粉末のガラス遷移温度Tg(413℃)および結晶化温度Tx(491℃)と非常に近い値となっているうえ、過冷却液体温度領域は、非晶質合金構造の安定化に関係し、過冷却液体領域が広いほどガラス形成能が高いことが示されるところ、本実施例の金属ガラス成形体では、過冷却液体領域ΔTxが80℃と、非常に高いガラス形性能を有することが確認された。そうすると、特にレーザ光の走査速度の速い金属ガラス成形体については、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【0052】

(2)実施例2

基材の材質として、炭素鋼(S50C)板よりも熱伝導性の高い銅(無酸素銅板)を用いた以外は、上記した実施例1と同様の条件で円柱状の金属ガラス成形体を造形した。材料粉末は、実施例1と同様、Zr粉末、Cu粉末、Ni粉末、および、Al粉末を混合したものを用意し、具体的な各元素粉末の粒径、純度、組成割合は、表1のとおりである。なお、レーザ光の走査速度は500mm/secとした。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図15に示す。

【0053】

図15に示すように、基材に熱伝導性の優れた無酸素銅板が用いられた場合には、図11に示す基材に炭素鋼(S50C)板が用いられた場合のXRD分析結果と比較して、金属ガラス相特有のブロードなピークが観察されるうえ、結晶相に起因する鋭いピークの強度が全体的に低減していることが確認された。よって、基材として熱伝導性の優れた材料を用いることで、造形される金属ガラス成形体には、さらに大きな金属ガラス相部分を有することが確認された。

【0054】

(3)実施例3

材料粉末として、Ni系金属ガラスの一つであるNi−Nb−Ti−Zrを構成する4種類のNi粉末、Nb粉末、Ti粉末、および、Zr粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表2のとおりである。

【0055】

【表2】

【0056】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は無酸素銅板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:800mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図16に示す。

【0057】

図16に示すように、本実施例3の金属ガラス成形体(レーザ光走査速度:800mm/sec)のXRD分析では、金属ガラス相特有のブロードなピークを観察することができ、金属ガラス相を生成していることが判断できる。なお、結晶相に起因する鋭いピークも見受けられ、若干の結晶化は認められるが、XRD像の幅広い回折背景から見れば、極めて大きな金属ガラス相部分を持つことが確認された。以上より、本実施例3の金属ガラス成形体についても、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【0058】

(4)実施例4

材料粉末としては、Fe系金属ガラスの一つであるFe−Cr−Mo−C−Bを構成する5種類のFe粉末、Cr粉末、Mo粉末、C粉末、および、B粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表3のとおりである。

【0059】

【表3】

【0060】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は無酸素銅板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:500mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図17に示す。

【0061】

図17に示すように、本実施例4の金属ガラス成形体(レーザ光走査速度:500mm/sec)のXRD分析では、金属ガラス相特有のブロードなピークを観察することができ、金属ガラス相を生成していることが判断できる。なお、結晶相に起因する鋭いピークも見受けられ、若干の結晶化は認められるが、XRD像の幅広い回折背景から見れば、極めて大きな金属ガラス相部分を持つことが確認された。以上より、本実施例4の金属ガラス成形体についても、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【符号の説明】

【0062】

1 金属ガラス成形体

2 基材

3 材料粉末層

6 レーザ光走査装置

10 ブロック体

11 金属ガラス

【技術分野】

【0001】

本発明は、金属ガラスを構成する複数種の元素粉末または合金粉末を使用して金属ガラス成形体を製造する金属ガラス成形体の製造方法に関する。

【背景技術】

【0002】

アモルファス金属の一種である金属ガラスは、原子配列がランダムな構造をもつ金属であり、その原子配列の特異性から、低ヤング率、高強度、超高耐食性などの優れた機械的特性と、高透磁率、低保磁力などの優れた磁気特性を有している。そのため、例えば、磁気ヘッドやモータのコアに使用される磁心材料、マイクロマシン用の超精密部材や精密機械部品、コリオリ流量計、圧力センサー、リニア・アクチュエータ、歯車、ゴルフクラブのフェースなどへの利用が期待されており、その他、例えば、飛行機や自動車などに対する、軽量かつ高強度な構造材料としても大きく期待されている。

【0003】

このように、金属ガラスは優れた特性を活かして種々の物品への応用が行われているが、金属ガラス成形体を製造するためには、金属や合金を溶融したものを、ある冷却速度以上で急冷することが必須であり、従来から種々の方法が提案されている。例えば、特許文献1では、鋳造方法により、溶融金属を鋳型などに注入し、これを高速急冷して凝固させて、所定形状の金属ガラス成形体を製造する方法が提案されている。しかし、金属ガラスは、冷却速度への依存度が大きく、溶融金属の冷却速度が僅かに変化した場合でも金属ガラスにならずに金属結晶になってしまうところ、特許文献1に記載されているような鋳造方法では、溶融金属の鋳型付近と中央部とでは冷却速度が異なることから、サイズの大きな金属ガラス成形体を製造しようとすると、中央部では金属ガラスが形成されずに結晶相が生じやすく、良好な金属ガラス成形体を得ることが困難となる。よって、鋳造方法では、製造できる金属ガラス成形体の大きさなどが制限され、サイズの大きい大型の金属ガラス成形体を得ることが困難である。

【0004】

金属ガラスの実用化を目指すには、大型の金属ガラス成形体を得ることが要求されるところ、この要求に対する解決策として、粉末状の金属ガラスを用いて金属ガラス成形体を製造する方法が提案されている。例えば、特許文献2では、成形型にアトマイズ法などにより作製された金属ガラス粉末を入れ、金属ガラス粉末にパルス状電気エネルギーを通電して加熱することで、金属ガラス粉末を焼結させて金属ガラス成形体を製造している(放電プラズマ焼結法)。この特許文献2に記載の方法では、鋳造方法により金属ガラス成形体を製造する場合に比べて、サイズの大きな金属ガラス成形体を得ることが可能であるが、製造する金属ガラス成形体のサイズや形状に応じた成形型を用意する必要がある。金属ガラスは、上記したように優れた特性を有するが、塑性変形機能に乏しく、そのため、二次加工が非常に困難である。よって、特許文献2に記載の方法では、サイズや形状が異なる金属ガラス成形体を製造する場合には、それに応じて異なる成形型をいちいち用意しなければならないという不具合があり、また、複雑な形状の金属ガラス成形体を製造することも困難である。

【0005】

そのため、金属ガラス粉末を使用して金属ガラス成形体を製造する場合に、成形型などを使用せず、しかも、所望の大きさや形状の金属ガラス成形体を容易に製造可能な金属ガラス成形体の製造方法の提案が望まれている。そこで、特許文献3では、粉末状の金属ガラスを薄く敷き詰めて金属ガラス層を形成した後(第1工程)、この金属ガラス層の特定領域に対してレーザ光を照射して、レーザ照射部分の金属ガラス粉末を局所的に焼結させることで、金属ガラス成形体のブロック体を作成し(第2工程)、この第1工程と第2工程とを交互に繰り返し行うことで上下に積層された各ブロック体を一体化することで、金属ガラス成形体を製造する方法(積層造形法)が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4164851号公報

【特許文献2】特開2004−204296号公報

【特許文献3】特開2010−222684号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献3に記載の方法では、所望の大きさや形状を有する金属ガラス成形体を容易に製造可能であるが、高価な金属ガラスの粉末を用意する必要があるなど、コストや製造効率などの観点に着目すると、まだ改良する余地が十分にある。

【0008】

本発明は、上記した問題に着目してなされたもので、所望の大きさや形状を有する金属ガラス成形体を容易に製造可能であるとともに、低コストかつ効率よく金属ガラス成形体を製造することが可能な金属ガラス成形体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明の上記目的は、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層を形成する粉末層形成工程と、前記材料粉末層の所定領域にレーザ光または電子ビームを照射し、レーザ光照射部の材料粉末を溶融固化させることで、材料粉末から金属ガラスを作製しながら金属ガラスよりなるブロック体を造形するブロック体造形工程とを備え、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とを繰り返すことにより、複数の前記ブロック体が積層一体化された金属ガラス成形体を製造する金属ガラス成形体の製造方法により達成される。

【0010】

本発明の好ましい実施態様においては、材料粉末は、Zr,Ni,Feから選択した少なくとも1つの金属元素を主成分として原子比率で35at%以上含有することを特徴としている。

【0011】

本発明のさらに好ましい実施態様においては、材料粉末は、Zrを主成分とし、さらにCu,Ni,Al,Ti,Beから選択した少なくとも2種以上の金属元素を含有することを特徴としている。

【0012】

本発明のさらに好ましい実施態様においては、材料粉末は、熱伝導性の高い材質からなる平板状の基材上に敷き詰められ、前記基材上に前記ブロック体が造形されることを特徴としている。また、材料粉末は、金属製部材の表面に敷き詰められ、前記金属製部材上に前記ブロック体が造形されるように構成されていてもよい。

【0013】

本発明のさらに好ましい実施態様においては、前記基材または前記金属製部材は、前記ブロック体の造形時に、冷却手段により冷却されることを特徴としている。

【0014】

本発明のさらに好ましい実施態様においては、減圧中または不活性ガス中で、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とが繰り返し行われることを特徴としている。

【発明の効果】

【0015】

本発明の金属ガラス成形体の製造方法によれば、高価な金属ガラス粉末を用意する必要がないので、低コストかつ効率よく、所望の大きさや形状を有する金属ガラス成形体を製造することができる。また、材料粉末中の元素粉末または合金粉末の種類や配合を自由に変えることにより、金属ガラスを利用する分野に応じて、金属ガラス成形体を多種多様に選択して製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態である金属ガラス成形体の製造方法の工程を説明する工程図である。

【図2】図1に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図3】図2に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図4】図3に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図5】図4に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図6】図5に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図7】図6に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図8】図7に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図9】図8に続き、金属ガラス成形体の製造方法の工程を説明する工程図である。

【図10】実施例1の金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図11】レーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図12】比較例の金属ガラス粉末のX線回折図形である。

【図13】レーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のDSC測定結果を示すグラフである。

【図14】比較例の金属ガラス粉末のDSC測定結果を示すグラフである。

【図15】実施例2のレーザ光の走査速度が500mm/secにおける金属ガラス成形体(Zr−Cu−Ni−Al)のX線回折図形である。

【図16】実施例3のレーザ光の走査速度が800mm/secにおける金属ガラス成形体(Ni−Nb−Ti−Zr)のX線回折図形である。

【図17】実施例4のレーザ光の走査速度が500mm/secにおける金属ガラス成形体(Fe−Cr−Mo−C−B)のX線回折図形である。

【発明を実施するための形態】

【0017】

以下、本発明の実施形態について、図面を参照して説明する。図1〜図9は、本発明の一実施形態である金属ガラス成形体の製造方法の工程を説明する工程図である。本実施形態の金属ガラス成形体の製造方法は、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を、例えば、基材2上に敷き詰めて所定厚の材料粉末層3を形成し、材料粉末層3の表面からレーザ光または電子ビームを照射して照射部分の材料粉末を加熱するとともにその後に急冷することによって、材料粉末を溶融固化して材料粉末から金属ガラス11を作製しながら金属ガラスよりなるブロック体10を造形した後、このブロック体10上に、新たな材料粉末層3の形成と金属ガラス11の作製および新たなブロック体10の造形とを繰り返すことにより、複数のブロック体10が積層一体化された金属ガラス成形体1を製造するものである。なお、本実施形態では、材料粉末の金属ガラス化とは、必ずしも材料粉末が完全に金属ガラス化される態様に限定されるものではなく、結晶相を有する金属ガラス化および準結晶相を有する金属ガラス化など、金属ガラスの密度が高密度であれば、結晶相などを含んでいてもよい。

【0018】

金属ガラス成形体1を製造するための製造装置は、周囲が囲まれたチャンバ4の内部に、平板状の基材2を備えている。この基材2上に材料粉末が敷き詰められる。基材2の材料としては、鉄、アルミニウム、炭素鋼や合金鋼、ステンレス鋼などの鋼、銅などの汎用金属材料、または、セラミックス、ガラス、ポリイミドなどの一部の耐熱性を有するプラスチック材料などを使用することができるが、特に、銅、鉄、鋼などの耐熱性、熱容量、熱伝導性の高い金属材料を使用することが、材料粉末の金属ガラス化を促進できるという点で好適である。また、アルミニウムやマグネシウム、それらの合金などの軽金属を使用することもできる。基材2には、水冷ヒートシンクやペルチェ素子などの冷却装置(図示せず)が接続され、基材2は常時冷却されている。これにより、レーザ光の照射に伴う発熱の防止や材料粉末の金属ガラス化のための冷却制御が行われるようになっている。なお、本実施形態では、基材2が前記冷却装置により常時、冷却されるようになっているが、必ずしも前記冷却装置により基材2を冷却する必要はない。また、基材2の表面は、造形される金属ガラス(ブロック体10)との接合性を高めるために、ブラスト処理などの公知の方法により粗面化処理が施されていることが好ましい。

【0019】

チャンバ4の内部で基材2上には、チャンバ4内を水平方向に往復動可能な幅板状のスキージ5が配備されている。材料粉末を貯蔵する材料粉末供給部(図示せず)により、材料粉末が基材2上に供給されると、スキージ5が基材2の表面よりも所定の高さ上方でスライド移動することにより、基材2上に、全体の厚みがほぼ一定の平坦な材料粉末の層(材料粉末層3)が形成される。スキージ5の上下位置を調整することで、粉末材料層3の厚みを適宜変更できるようになっている。粉末材料層3の厚みは、製造される金属ガラス成形体の寸法精度を向上させるには、薄いほうが好ましい。

【0020】

また、製造装置は、材料粉末層3にレーザ光を照射するレーザ光走査装置6を備えている。材料粉末層3にレーザ光を照射すると、照射部分の材料粉末が加熱されて溶融し、液体状態となる。これを急冷固化させることにより、材料粉末から金属ガラス11が作製される。レーザ光走査装置6は、図示は省略するが、レーザ光を出射するレーザ光源と、ガルバノミラーなどの光学機器とを有しており、ガルバノミラーなどによって、レーザ光を材料粉末層3上の任意の領域に、所定のパターン形状で走査可能である。よって、材料粉末層3の特定領域だけを選択して局所的に材料粉末をレーザ光により加熱できるので、レーザ光照射部分の材料粉末だけを金属ガラス化して所望の形状および大きさの金属ガラスのブロック体10に造形可能である。レーザ光源から出射するレーザ光としては、炭酸ガスレーザやYAGレーザ、半導体レーザ、ファイバーレーザなど種々のレーザを使用することが可能である。

【0021】

また、製造装置は、図示は省略するが、チャンバ4に雰囲気ガスを供給するガスタンクを備えている。チャンバ4内が雰囲気ガスによって満たされることにより、材料粉末および金属ガラスの酸化などが防止される。雰囲気ガスとしては、例えば、窒素ガスやアルゴンガス、ヘリウムガスなどを例示することができる。また、雰囲気ガスに代えて還元性ガスを用いてもよい。また、材料粉末および金属ガラスの酸化などを防止するためには、チャンバ4内を真空ポンプなどにより減圧するようにしてもよい。これにより、レーザ光照射時の材料粉末の酸化が防止され、材料粉末の金属ガラス化を促進することが可能である。

【0022】

次に、本実施形態の製造方法では、金属ガラス粉末ではなく、金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を使用して金属ガラス成形体を製造するので、使用される材料粉末について説明する。

【0023】

材料粉末は、本実施形態では、少なくとも3成分以上の元素粉末により構成されており、かつ、3成分の原子径が互いに12%以上異なっていること、さらには、3成分の混合熱が互いに負の値を有していることなど、金属ガラス化の必要条件を備えている元素粉末が含まれている。

【0024】

金属ガラスとしては、例えば、Zr(ジルコニウム)を主成分とするZr系金属ガラス、Ni(ニッケル)を主成分とするNi系金属ガラス、Fe(鉄)を主成分とするFe系金属ガラス、Ti(チタン)を主成分とするTi系金属ガラスなど、公知の金属ガラスを選択することが可能であり、これらは、強磁性、高機械強度、高耐腐食性、高電気伝導性など、製造される金属ガラス成形体の用途により適宜選択される。

【0025】

例えば、Zrを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Zr粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Zr系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Zr−Cu−Al,Zr−Cu−Ni,Zr−Cu−Ni−Al,Zr−Cu−Ni−Al−Ti,Zr−Cu−Ni−Al−Nb,Zr−Cu−Ni−Al−Ti−Nb,Zr−Cu−Ni−Al−Co,Zr−Cu−Ni−Al−Ta,Zr−Ni−Al−Y,Zr−Cu−Al−Ta,Zr−Ni−Al−Nd,Zr−Ni−Al−Pd,Zr−Cu−Al−Pd,Zr−Cu−Al−Pd−Fe,Zr−Cu−Ni−Al−Pd,Zr−Cu−Ni−Al−La,Zr−Cu−Ni−Al−Ag,Zr−C−Ti−Ni,Zr−Be−Ti−Ni−Cu,Zr−Be−Ti−Ni−Nb−Cu,Zr−Be−Ti−Co−Cuなどを好適に挙げることができ、特に、Zr55Cu30Ni5Al10を例示することができる。なお、数字は、各元素の原子比率を表している。

【0026】

Niを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Ni粉末を35at%以上含有し、他の成分元素粉末としては、Al,Zr,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Ni系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Ni−Nb−Ti−Zr,Ni−Nb−Ti−Hf,Ni−Nb−Ti,Ni−Nb−Sn,Ni−Nb−Zr,Ni−Nb−Ti−Zr−Fe,Ni−Nb−Ti−Zr−Co,Ni−Nb−Ti−Zr−Cu,Ni−Nb−Ti−Zr−Co−Cu,Ni−Nb−Ti−Zr−Ta,Ni−Nb−Ti−Zr−Pt,Ni−Ti−Zr−Si,Ni−Ti−Zr−Si−Sn,Ni−Nb−Ti−Zr−Si−Sn,Ni−Cr−P−B,Ni−Cr−P−B−Nb,Ni−Cr−P−B−Ta,Ni−Cr−P−B−Ta−Mo,Ni−Cr−P−B−Nb−Mo,Ni−Nb−Ta−P,Ni−Nb−Ta−Zrなどを好適に挙げることができ、特に、Ni60Nb15Ti15Zr10を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0027】

Feを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Fe粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Ti,Nb,Sn,Pb,Hf,Ta,Ga,Co,Zr,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Fe系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Fe−Si−B−Nb,Fe−Co−Si−B−Nb,Fe−Cr−Si−B−Nb,Fe−Co−Si−B−Nb−Ni,Fe−Si−B−Mo−Ni,Fe−Co−Si−B−Mo−Ni,Fe−Co−Si−B−Nb−Ni,Fe−Ni−B,Fe−Y−B,Fe−Nd−B,Fe−Pt−B,Fe−Pt−Zr−B,Fe−Pt−Nb−B,Fe−Zr−B,Fe−Nb−B,Fe−Nb−Pr−B,Fe−Co−Pr−B,Fe−Co−Nd−B,Fe−Co−Nb−B,Fe−Cr−Mo−B,Fe−Cr−Mo−C−B,Fe−Cr−Mo−C−P,Fe−Cr−Mo−C−B−P,Fe−Cr−Si−C−B−P,Fe−Nb−B−P,Fe−Si−B−P,Fe−Si−C−B−P,Fe−Ga−C−B−P,Fe−Ga−Si−C−B−P,Fe−Co−Ga−C−B−P,Fe−Cr−Mo−C−B−Y,Fe−Cr−Mo−C−B−Nb,Fe−Cr−Mo−C−B−Ta,Fe−Co−Cr−Mo−C−B−Y,Fe−Cr−Mo−C−B−Er,Fe−Mo−C−B−Er,Fe−Ni−Si−B−Nb,Fe−Cu−Nb−Si−B,Fe−Cu−Nb−Zr−B,Fe−Cu−Co−Zr−B,Fe−Al−Ga−P−C−B−Si,Fe−Mo−Ga−P−C−B−Si,Fe−Co−Zr−Mo−W−B,Fe−Co−Nd−Dy−Bなどを好適に挙げることができ、特に、Fe43Cr16Mo16C15B10を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0028】

Tiを主成分とする場合、材料粉末は、金属ガラスの諸特性を発揮させるために、Ti粉末を35at%以上含有し、他の成分元素粉末としては、Al,Ni,Cu,Zr,Nb,Sn,Pb,Hf,Ta,Ga,Co,Fe,Mo,W,V,Cr,Si,B,C,P,Be,Ag,Au,Pt,Pd,La,Y,Nd,Er,Pr,Dyなどから2種以上を含有することが好ましい。Ti系金属ガラスを作製するための材料粉末の元素組成としては、例えば、Ti−Zr−Cu−Ni−Hf,Ti−Zr−Cu−Ni−Nb,Ti−Zr−Cu−Ni−Ta,Ti−Zr−Cu−Ni−V,Ti−Zr−Cu−Ni−Sn,Ti−Zr−Cu−Ni−Al,Ti−Zr−Cu−Ni−Si,Ti−Zr−Cu−Ni−Pb,Ti−Zr−Cu−Ni−Ga,Ti−Zr−Cu−Ni−Y,Ti−Zr−Cu−Ni−B,Ti−Zr−Cu−Ni−Be,Ti−Zr−Ni−Be,Ti−Zr−Cu−Pd,Ti−Zr−Cu−Pd−Nb,Ti−Zr−Cu−Pd−Ta,Ti−Zr−Hf−Cu−Ni−Si,Ti−Zr−Hf−Cu−Ni−Sn,Ti−Zr−Cu−Ni−Si−B,Ti−Cu−Ni−Fe−Mo,Ti−Zr−Cu−Ni−Al−Si−B,Ti−Cu−Ni−Co,Ti−Cu−Ni−Sn,Ti−Cu−Ni−Sn−Be,Ti−Cu−Ni−Sn−Si−B,Ti−Cu−Pd−Zr−Snなどを好適に挙げることができ、特に、Ti40Zr10Cu36Pd14を例示することができる。なお、カッコ内の数字は、各元素の原子比率を表している。

【0029】

さらに、これらの系以外の金属ガラスとして、Cu(銅)系、Mg(マグネシウム)系、Pd(パラジウム)系、La(ランタン)系、Co(コバルト)系、Ca(カルシウム)系、Nd(ネオジウム)系、Pr(プラセオジウム)系、Pt(白金)系、Au(金)系が例示される。

【0030】

なお、上記した実施形態では、材料粉末として、金属ガラスを構成する複数種以上の元素粉末が混合されたものを使用しているが、これに限られるものではなく、材料粉末として、金属ガラスを構成する元素粉末と、金属ガラスを構成する一部の元素が合金化された合金粉末とが混合されたものを使用してもよい。例えば、Zr系あるいはTi系の金属ガラスであれば、Zr粉末単体あるいはTi粉末単体では酸化しやすいことを考慮すると、Zr粉末あるいはTi粉末に代わり、ZrあるいはTiと他の構成元素とを合金化した合金粉末を使用することも可能である。

【0031】

次に、本実施形態の金属ガラス成形体の製造方法について説明する。まず、図1に示すように、基材2上に、金属ガラスを構成する複数種の元素粉末を混合した材料粉末を供給し、スキージ5を水平方向(矢印A方向)に移動させることで、基材2上に材料粉末を敷き詰めて、全体がほぼ一定の厚みを有する平坦な材料粉末層3を形成する(粉末層形成工程)。このとき、スキージ5の上下位置を調整することで、所望の厚さH1からなる材料粉末層3を形成できる。

【0032】

次に、図2に示されるように、レーザ光走査装置6により、材料粉末層3表面の任意の領域にレーザ光を照射し、この照射部分の材料粉末を加熱する。これにより、レーザ光照射部分の材料粉末が溶融固化することで、材料粉末から金属ガラス11が作製されるとともに、図3に示すように、レーザ光を所望の走査経路に沿って照射することにより金属ガラスによるブロック体10が造形される(ブロック体造形工程)。なお、金属ガラスのブロック体10の周囲には材料粉末が残存している。

【0033】

本実施形態では、レーザ光は、3次元CADデータに基づいた走査経路に沿って照射される。レーザ光の走査経路は、形成される金属ガラス成形体の三次元CADデータから予め作成される。すなわち、三次元CADソフトなどを用いて作成した金属ガラス成形体のデータを等ピッチで複数の層にスライスした各断面の輪郭形状データ群に変換し、この輪郭形状データを用いて、上下方向に複数積層される各材料粉末層3毎のレーザ光の走査経路を作成する。この走査経路に沿って、xy平面に平行に展開した材料粉末層3に、レーザ光が照射されることで、局所的に材料粉末が金属ガラス化し、所望の形状を有する金属ガラスのブロック体10が形成される。これを何層も繰り返し重ねていくことで、所望の三次元形状を有する金属ガラス成形体が得られる。

【0034】

そして、図4に示すように、先に形成された金属ガラスのブロック体10および残存する材料粉末の上に、新たに材料粉末を供給し、スキージ5を水平方向に移動させて、所望の厚さH2からなる新たな材料粉末層3を形成する(粉末層形成工程)。なお、新たな材料粉末層3を形成する度に、スキージ5を上昇させることで、先に形成された材料粉末層3上に新たな材料粉末層3が積層される。

【0035】

次いで、同様に、新たな材料粉末層3の表面にレーザ光を走査して、材料粉末層3の所望の範囲にレーザ光を照射する。これにより、図5および図6に示すように、照射部分の材料粉末が局所的に加熱され、該材料粉末が金属ガラス化することで、金属ガラス11による新たなブロック体10が造形される(ブロック体造形工程)。材料粉末が溶融固化して金属ガラスのブロック体10が造形される際には、先に造形された下層の金属ガラスのブロック体10と接合されるので、新たに造形される金属ガラスのブロック体10は下層の金属ガラスのブロック体10と一体化することになる。

【0036】

上記した粉末層形成工程とブロック体造形工程とを繰り返し行い、ブロック体10の積層nが、所定の層数Nに達するまで繰り返し行うことで、所定のパターン形状を有するブロック体10が複数層積層されて一体化した金属ガラス成形体1が形成される(図7〜図9を参照)。そして、周囲の残存する材料粉末を除去すれば、所望の三次元形状を有する金属ガラス成形体1が得られる。

【0037】

なお、材料粉末層3にレーザ光を照射させるにあたり、レーザ光の走査条件、つまり、レーザ光の走査速度や走査幅、走査間隔、出力などは、使用する材料粉末の種類および粒径、製造すべき金属ガラス成形体1の形状などによって適宜設定することが可能である。例えば、レーザ光の走査速度が速いと、レーザ光照射により生じる熱が材料粉末層3中にこもらず、その分、材料粉末が冷却されやすくなるので、材料粉末は金属ガラス化しやすくなる反面、最終的に製造される金属ガラス成形体1の造形精度が低下するおそれがある。一方、レーザ光の走査速度が遅いと、最終的に製造される金属ガラス成形体1を精度よく造形できる反面、レーザ光照射により生じる熱が材料粉末層3中にこもってしまい、材料粉末が冷却されにくくなるので、酸化物などの結晶相が生じやすくなるおそれがある。よって、レーザ光の出力を適宜選択した上で、走査速度を材料粉末の種類などに応じて適宜調整することにより、結晶相の少ない高密度の金属ガラス成形体を形成することができる。

【0038】

また、金属ガラス密度に加えて、造形精度の高い金属ガラス成形体1を製造するために、まず、レーザ光の走査速度を遅く設定し、走査速度の遅いレーザ光を材料粉末層3に照射して最終的に形成される金属ガラス成形体1の形を精度よく造形した後、レーザ光の走査速度を速く設定して、走査速度の速いレーザ光を材料粉末層3に照射して材料粉末の金属ガラス化を促すなど、種々の工夫を施すことも可能である。

【0039】

上記のとおり、本実施形態の金属ガラス成形体の製造方法では、粉末層形成工程およびブロック体造形工程を基本にし、粉末層形成工程とブロック体造形工程とを交互に繰り返すことにより、所望の大きさおよび形状を有する金属ガラス成形体1が製造されるので、成形体製造後の二次加工の必要がなく、大型・複雑形状のものも含め、所望の大きさおよび形状を有する金属ガラス成形体を容易に製造することができる。

【0040】

また、金属ガラス成形体製造用の粉末材料としては、従来技術のように金属ガラス粉末ではなく、金属ガラスを構成する複数種の元素粉末が混合されたものを使用しているので、高価な金属ガラスの粉末を用意する必要がなく、製造コストの低減を実現できる上、金属ガラス11の作製および金属ガラスのブロック体10の造形がブロック体造形工程において同時に行われるので、工程数の削減が可能であり、製造効率の向上も実現できる。

【0041】

さらに、材料粉末中に含める元素粉末の種類や配合を自由に変更可能であり、元素粉末の種類や配合を適宜変更することにより、使用用途に応じた金属ガラス成形体1を迅速に製造することができる。

【0042】

以上、本発明の一実施形態について詳述したが、本発明の具体的な態様は上記実施形態に限定されない。例えば、本実施形態では、材料粉末の加熱源としてレーザ光を使用しているが、レーザ光に代えて電子ビームを使用するように構成しても構わない。

【0043】

また、本実施形態では、平板状の基材2上に、材料粉末を敷き詰めて金属ガラス成形体1を造形しているが、基材2ではなく、予め作製しておいた部品などを基材2上に設置しておき、この部品上に材料粉末を敷き詰めて金属ガラス成形体1を部品に一体に造形するようにしてもよい。この実施形態によれば、部品などに一体に所望の大きさおよび形状を有する金属ガラス成形体を、容易かつ迅速に造形することができる。

【0044】

また、本実施形態では、二次加工などを行うことなく、所望の大きさおよび形状を有する金属ガラス成形体を形成することができるが、金属ガラス成形体の形成過程において、必要に応じて、例えば、1層または複数層の金属ガラスのブロック体10を造形後、造形されたブロック体10の表面を削ったりするなど、各種の加工を施し、加工後のブロック体10に対して、再度、金属ガラスのブロック体10を積層造形して、最終的な金属ガラス成形体1を形成するように構成してもよい。この実施形態によれば、形成される金属ガラス成形体の表面粗さの低減や寸法精度の向上を図ることができる。

【実施例】

【0045】

以下に実施例を掲げて本発明をさらに詳しく説明するが、本発明は以下の実施例のみに限定されない。

【0046】

(1)実施例1

材料粉末として、Zr系金属ガラスの一つであるZr−Cu−Ni−Alを構成する4種類のZr粉末、Cu粉末、Ni粉末、および、Al粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表1のとおりである。

【0047】

【表1】

【0048】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は炭素鋼(S50C)板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:200〜600mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。

【0049】

上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図10に示す。また、図11は、レーザ光の走査速度を500mm/secとした場合の金属ガラス成形体のXRD分析結果である。また、金属ガラス成形体のガラス転移および結晶化に伴う熱安定性を、示差走査熱量計(DSC)を用いて分析した。DSCによる分析は、アルゴンガス雰囲気中で、金属ガラス成形体を0.67℃/sで昇温することにより行った。レーザ光の走査速度を500mm/secとした場合の金属ガラス成形体のDSC分析結果(熱分析曲線)を図13に示す。また、比較例として、Zr55Cu30Ni5Al10金属ガラス粉末に対しても、XRD分析およびDSC分析を行い、その結果を、図12および図14に示す。

【0050】

図10に示すように、本実施例の金属ガラス成形体(レーザ光走査速度:200,300,400,500,600mm/sec)のXRD分析では、結晶相に起因する鋭いピークも見受けられるが、金属ガラス相特有のブロードなピークも観察され、金属ガラス相を生成していることが判断できる。特に、レーザ光の走査速度が速い場合、例えば、図11に示すレーザ光の走査速度が500mm/secの場合には、図12に示す比較例の金属ガラス粉末のXRD分析結果と比較しても、若干の結晶化が認められるが、XRD像の幅広い回折背景から見て、極めて大きな金属ガラス相部分を持つことがわかった。

【0051】

また、大きな金属ガラス相部分が得られたレーザ光の走査速度が500mm/secにおける金属ガラス成形体の熱分析曲線(図13を参照)によると、金属ガラスは、加熱すると結晶化前に明瞭なガラス転移と広い過冷却液体領域とを示すことが一つの大きな特徴であるところ、本実施例の金属ガラス成形体の熱分析曲線は、過冷却液体状態、そして、その後の結晶化と、明瞭なガラス転移を示しており、ガラス遷移温度Tgが410℃、結晶化温度Txが490℃、および、過冷却液体領域ΔTx(=Tx−Tg)が80℃と算出される。また、本実施例1の金属ガラス成形体の熱分析曲線と、図14に示す比較例の金属ガラス粉末の熱分析曲線とを比較してみても、本実施例1の金属ガラス成形体のガラス遷移温度Tg(410℃)および結晶化温度Tx(490℃)は、比較例の金属ガラス粉末のガラス遷移温度Tg(413℃)および結晶化温度Tx(491℃)と非常に近い値となっているうえ、過冷却液体温度領域は、非晶質合金構造の安定化に関係し、過冷却液体領域が広いほどガラス形成能が高いことが示されるところ、本実施例の金属ガラス成形体では、過冷却液体領域ΔTxが80℃と、非常に高いガラス形性能を有することが確認された。そうすると、特にレーザ光の走査速度の速い金属ガラス成形体については、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【0052】

(2)実施例2

基材の材質として、炭素鋼(S50C)板よりも熱伝導性の高い銅(無酸素銅板)を用いた以外は、上記した実施例1と同様の条件で円柱状の金属ガラス成形体を造形した。材料粉末は、実施例1と同様、Zr粉末、Cu粉末、Ni粉末、および、Al粉末を混合したものを用意し、具体的な各元素粉末の粒径、純度、組成割合は、表1のとおりである。なお、レーザ光の走査速度は500mm/secとした。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図15に示す。

【0053】

図15に示すように、基材に熱伝導性の優れた無酸素銅板が用いられた場合には、図11に示す基材に炭素鋼(S50C)板が用いられた場合のXRD分析結果と比較して、金属ガラス相特有のブロードなピークが観察されるうえ、結晶相に起因する鋭いピークの強度が全体的に低減していることが確認された。よって、基材として熱伝導性の優れた材料を用いることで、造形される金属ガラス成形体には、さらに大きな金属ガラス相部分を有することが確認された。

【0054】

(3)実施例3

材料粉末として、Ni系金属ガラスの一つであるNi−Nb−Ti−Zrを構成する4種類のNi粉末、Nb粉末、Ti粉末、および、Zr粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表2のとおりである。

【0055】

【表2】

【0056】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は無酸素銅板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:800mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図16に示す。

【0057】

図16に示すように、本実施例3の金属ガラス成形体(レーザ光走査速度:800mm/sec)のXRD分析では、金属ガラス相特有のブロードなピークを観察することができ、金属ガラス相を生成していることが判断できる。なお、結晶相に起因する鋭いピークも見受けられ、若干の結晶化は認められるが、XRD像の幅広い回折背景から見れば、極めて大きな金属ガラス相部分を持つことが確認された。以上より、本実施例3の金属ガラス成形体についても、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【0058】

(4)実施例4

材料粉末としては、Fe系金属ガラスの一つであるFe−Cr−Mo−C−Bを構成する5種類のFe粉末、Cr粉末、Mo粉末、C粉末、および、B粉末を混合したものを用意した。具体的な各元素粉末の粒径、純度、組成割合は、以下の表3のとおりである。

【0059】

【表3】

【0060】

上記した構成の材料粉末を基材上に敷き詰めて、金属ガラス化させる材料粉末層の厚みを0.1mmに設定した。以後、当該材料粉末層上に繰り返し積層される材料粉末層の厚みについても0.1mmに設定した。基材は無酸素銅板が用いられた。レーザ光としては、炭酸ガスレーザが用いられ、出力:200W、レーザ光走査速度:500mm/sec、走査間隔:0.2mmに設定された。材料粉末周囲の雰囲気は、アルゴンガス雰囲気とされ、材料粉末周囲の雰囲気中の酸素濃度は約400ppmに設定した。上記した条件の下で、粉末層形成工程およびブロック体造形工程を交互に繰り返して行うことにより、円柱状の金属ガラス成形体を造形した。この金属ガラス成形体について、X線回折(XRD)による構造分析を行った。その分析結果を図17に示す。

【0061】

図17に示すように、本実施例4の金属ガラス成形体(レーザ光走査速度:500mm/sec)のXRD分析では、金属ガラス相特有のブロードなピークを観察することができ、金属ガラス相を生成していることが判断できる。なお、結晶相に起因する鋭いピークも見受けられ、若干の結晶化は認められるが、XRD像の幅広い回折背景から見れば、極めて大きな金属ガラス相部分を持つことが確認された。以上より、本実施例4の金属ガラス成形体についても、高いガラス形成能を示すことが認められ、本発明に係る金属ガラス成形体の製造方法は、金属ガラス成形体を容易かつ低コストで製造可能であるうえ、さらに、高品質の金属ガラス成形体を製造可能であることが確認された。

【符号の説明】

【0062】

1 金属ガラス成形体

2 基材

3 材料粉末層

6 レーザ光走査装置

10 ブロック体

11 金属ガラス

【特許請求の範囲】

【請求項1】

金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層を形成する粉末層形成工程と、

前記材料粉末層の所定領域にレーザ光または電子ビームを照射し、レーザ光照射部の材料粉末を溶融固化させることで、材料粉末から金属ガラスを作製しながら金属ガラスよりなるブロック体を造形するブロック体造形工程とを備え、

前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とを繰り返すことにより、複数の前記ブロック体が積層一体化された金属ガラス成形体を製造する金属ガラス成形体の製造方法。

【請求項2】

材料粉末は、Zr,Ni,Feから選択した少なくとも1つの金属元素を主成分として原子比率で35at%以上含有することを特徴とする請求項1に記載の金属ガラス成形体の製造方法。

【請求項3】

材料粉末は、Zrを主成分とし、さらにCu,Ni,Al,Ti,Beから選択した少なくとも2種以上の金属元素を含有することを特徴とする請求項2に記載の金属ガラス成形体の製造方法。

【請求項4】

材料粉末は、熱伝導性の高い材質からなる平板状の基材上に敷き詰められ、前記基材上に前記ブロック体が造形されることを特徴とする請求項1〜3のいずれかに記載の金属ガラス成形体の製造方法。

【請求項5】

材料粉末は、金属製部材の表面に敷き詰められ、前記金属製部材上に前記ブロック体が造形されること特徴とする請求項1〜3のいずれかに記載の金属ガラス成形体の製造方法。

【請求項6】

前記基材または前記金属製部材は、前記ブロック体の造形時に、冷却手段により冷却されることを特徴とする請求項4または5に記載の金属ガラス成形体の製造方法。

【請求項7】

減圧中または不活性ガス中で、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とが繰り返し行われることを特徴とする請求項1〜6のいずれかに記載の金属ガラス成形体の製造方法。

【請求項1】

金属ガラスを構成する複数種の元素粉末または合金粉末が混合された材料粉末を敷き詰めて材料粉末層を形成する粉末層形成工程と、

前記材料粉末層の所定領域にレーザ光または電子ビームを照射し、レーザ光照射部の材料粉末を溶融固化させることで、材料粉末から金属ガラスを作製しながら金属ガラスよりなるブロック体を造形するブロック体造形工程とを備え、

前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とを繰り返すことにより、複数の前記ブロック体が積層一体化された金属ガラス成形体を製造する金属ガラス成形体の製造方法。

【請求項2】

材料粉末は、Zr,Ni,Feから選択した少なくとも1つの金属元素を主成分として原子比率で35at%以上含有することを特徴とする請求項1に記載の金属ガラス成形体の製造方法。

【請求項3】

材料粉末は、Zrを主成分とし、さらにCu,Ni,Al,Ti,Beから選択した少なくとも2種以上の金属元素を含有することを特徴とする請求項2に記載の金属ガラス成形体の製造方法。

【請求項4】

材料粉末は、熱伝導性の高い材質からなる平板状の基材上に敷き詰められ、前記基材上に前記ブロック体が造形されることを特徴とする請求項1〜3のいずれかに記載の金属ガラス成形体の製造方法。

【請求項5】

材料粉末は、金属製部材の表面に敷き詰められ、前記金属製部材上に前記ブロック体が造形されること特徴とする請求項1〜3のいずれかに記載の金属ガラス成形体の製造方法。

【請求項6】

前記基材または前記金属製部材は、前記ブロック体の造形時に、冷却手段により冷却されることを特徴とする請求項4または5に記載の金属ガラス成形体の製造方法。

【請求項7】

減圧中または不活性ガス中で、前記粉末層形成工程による前記材料粉末層の形成と、前記ブロック体造形工程による金属ガラスの作製および前記ブロック体の造形とが繰り返し行われることを特徴とする請求項1〜6のいずれかに記載の金属ガラス成形体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2012−214826(P2012−214826A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79158(P2011−79158)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(512109161)地方独立行政法人大阪府立産業技術総合研究所 (13)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(512109161)地方独立行政法人大阪府立産業技術総合研究所 (13)

【Fターム(参考)】

[ Back to top ]