金属コア多層プリント配線板

【課題】スルーホールのめっき膜に対して、高温、低温の温度サイクルの厳しい環境下においても導通信頼性の高い、厚肉導体を用いた金属コア多層プリント配線板を提供する。

【解決手段】外層の配線パターン導体層14及び15に設けられたスルーホール21のランド幅をWとし、スルーホール21の銅めっき膜25と内層の配線パターン導体層11の内壁部11aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板10は、S≧W×6を満足する。

【解決手段】外層の配線パターン導体層14及び15に設けられたスルーホール21のランド幅をWとし、スルーホール21の銅めっき膜25と内層の配線パターン導体層11の内壁部11aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板10は、S≧W×6を満足する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属コア多層プリント配線板に関する。特に、スルーホールまたはインナーバイアホールのめっき膜に対して、高温、低温の温度サイクルの厳しい環境下においても導通信頼性の高い、厚肉導体を用いた金属コア多層プリント配線板に関する。

【背景技術】

【0002】

配線パターン導体層が積層されたプリント基板において、所望の配線パターン導体層(以下本明細書においては、特に必要のない限り、単に「導体層」と称する)を電気的に相互接続する方法としてバイアホールが用いられる(例えば、特許文献1、特許文献2を参照)。バイアホールの形成方法としては、プリント基板の厚さ方向に貫通孔(スルーホール)をあけ、貫通孔壁面に厚さ20〜30μmの銅めっきを施し、所望の導体層の層間を電気的に接続する方法が一般的に用いられる。尚、プリント基板は、ガラス繊維とエポキシ樹脂をベースとした絶縁材料が用いられ、導体層として電解銅箔が用いられ、バイアホールには上述した銅めっきが施されている。

【0003】

従来から、プリント基板の電気的特性として課題となっているのは、バイアホールに施された薄膜の銅めっき導体の疲労破断である。銅めっきの疲労破断発生のメカニズムは、高温、低温の温度サイクル環境下における絶縁材料と銅めっきとの熱膨張差によるものである。

【0004】

高温、低温の環境下において、絶縁材料は銅めっきよりも大きく膨張したり、収縮したりする。そのため、銅めっきは自己の生ずる膨張、収縮より大きな歪を受け、温度サイクルの増加によりその歪が蓄積して疲労破断を生ずることとなる。

【0005】

特に、自動車のエンジンルームに適用されるプリント基板は、熱的信頼性において高いレベルが求められ、冷熱衝撃試験においては、−40℃〜145℃の広い温度レンジで、1000サイクル以上での信頼性確保が求められる。

【0006】

銅めっきの破断寿命を長くする方法としては、絶縁材料の熱応力を低下させることが効果的であり、その方法としては、絶縁材料の熱膨張係数の低減、及び弾性率の低減を図る方法がある。

【0007】

また、他の方法としては、プリント配線板の幾何学構造による方法もある。この方法は、絶縁材料が粘弾性の性質を有することを利用するもので、絶縁材料の熱変形挙動を、スルーホール銅めっきに負担の掛からない場所に多く発生させることにより、銅めっきに生ずる歪を低減させる方法である。

【0008】

この方法は、粘弾性(剛性)、熱膨張係数の異なる絶縁材料と導体層の幾何学的な配置による方法である。例えば、基板厚さが同様な2つの金属コア多層プリント配線板があり、その2つの配線板の内層導体の厚さが異なる場合、両者の配線板のスルーホールめっきに生ずる熱応力は異なるレベルを示し、冷熱衝撃試験での導通寿命も異なる特性を示す。即ち、配線板の内層導体の厚さにより、絶縁材料の熱応力を低下させる方法である。

【特許文献1】特開平8−162765号公報

【特許文献2】特開平6−224561号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

近年、例えば、自動車において、制御の電動化、ハイブリッドカー用モータなど、大電流化される電装部品が使用されている。プリント基板の大電流化は、導体層の導体厚さを厚くすることで対応しており、汎用銅箔である厚さ18μm〜35μmを超える、70μm以上の厚さの厚肉銅箔が用いられている。

【0010】

汎用銅箔を用いた金属コア多層プリント配線板は、導体層間に絶縁材料(プリプレグ)の規格品1枚を用いると、内層の導体層の厚さは基板厚さの3分の1以下で、基板厚さの大部分は、絶縁材料である絶縁層の厚さとなり、導体層の厚さがプアな基板構造となる。尚、基板厚さとは、表面の導体層及び裏面の導体層を除いた厚さ、即ち、内層の導体層の厚さと絶縁層の厚さを合計した厚さである。

【0011】

一方、厚肉銅箔を用いた金属コア多層プリント配線板は、上記と同様に、導体層間に絶縁材料(プリプレグ)の規格品1枚を用いると、内層の導体層の厚さは基板厚さの2分の1以下で、汎用銅箔を用いた金属コア多層プリント配線板よりも基板厚さに絶縁層の厚さが占める割合が減少し、導体層の厚さがリッチな基板構造となる。

【0012】

しかしながら、導体層の厚さがリッチな基板構造となると、冷熱衝撃環境下では、絶縁材料と導体材料との剛性の差に起因して、スルーホールめっきに局所的に大きな熱応力が発生してしまうという問題点があった。即ち、スルーホールに施された薄膜のめっきに対する導通寿命が短くなり熱的信頼性を損なうという問題点があった。

【0013】

本発明は、以上のような問題点を解決するためになされたもので、スルーホールまたはインナーバイアホールのめっき膜に対して、高温、低温の温度サイクルの厳しい環境下においても導通信頼性の高い、厚肉導体を用いた金属コア多層プリント配線板を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述した従来の問題点を解決すべく下記の発明を提供する。

本発明の第1の態様にかかる金属コア多層プリント配線板は、絶縁層を介して積層される複数の配線パターン導体層を、表面と裏面と少なくとも1つの内層に備える金属コア多層プリント配線板であって、前記配線パターン導体層を貫き、所望の前記配線パターン導体層間をめっき膜により電気的に接続するスルーホール、または内層の所望の前記配線パターン導体層間をめっき膜により電気的に接続するインナーバイアホールと、内層に設けられた前記所望の配線パターン導体層以外の前記配線パターン導体層と前記スルーホールまたは前記インナーバイアホールの前記めっき膜とを電気的に絶縁するため、該配線パターン導体層と前記めっき膜との間に設けられる絶縁埋め込み部とを備え、前記絶縁埋め込み部の前記めっき膜から前記配線パターン導体層までの距離は、表面及び裏面の前記配線パターン導体層上に設けられる前記スルーホール、または、内層の前記配線パターン導体層上に設けられる前記インナーバイアホールのランド幅の6倍以上であることを特徴とする。

【0015】

絶縁埋め込み部によって隔てられたスルーホールまたはインナーバイアホールのめっき膜と内層の配線パターン導体層の内壁部との間の距離(以下、内層絶縁離隔と呼ぶ)をスルーホールまたはインナーバイアホールのランド幅の6倍以上にすることにより、内層の配線パターン導体層として厚肉銅箔を備えた金属コア多層プリント配線板において、冷熱衝撃環境下で、スルーホールまたはインナーバイアホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールまたはインナーバイアホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0016】

本発明の第2の態様にかかる金属コア多層プリント配線板は、本発明の第1の態様にかかる金属コア多層プリント配線板において、前記絶縁層および前記絶縁埋め込み部の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上であることを特徴とする。

【0017】

絶縁材料の厚さ方向の熱膨張係数及び縦弾性係数を上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【0018】

本発明の第3の態様にかかる金属コア多層プリント配線板は、本発明の第1または2の態様にかかる金属コア多層プリント配線板において、前記スルーホールまたは前記インナーバイアホールは、穴径が直径0.6mm以下であり、かつ、前記スルーホールまたは前記インナーバイアホールの壁面の前記めっき膜の厚さが20μm〜30μmであることを特徴とする。

【0019】

スルーホールまたはインナーバイアホールの穴径及び壁面のめっき膜の厚さを上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【0020】

本発明の第4の態様にかかる金属コア多層プリント配線板は、本発明の第1から3のいずれか1つの態様にかかる金属コア多層プリント配線板において、内層の前記配線パターン導体層の厚さは、100μm以上であり、かつ、400μm以下であることを特徴とする。

【0021】

内層の配線パターン導体層の厚さを上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【発明の効果】

【0022】

本発明によれば、内層の配線パターン導体層として厚肉銅箔を備えた金属コア多層プリント配線板において、冷熱衝撃環境下で、スルーホールまたはインナーバイアホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールまたはインナーバイアホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0023】

この発明の一実施形態を、図面を参照しながら説明する。なお、以下に説明する実施形態は説明のためのものであり、本発明の範囲を制限するものではない。従って、当業者であればこれらの各要素もしくは全要素をこれと均等なもので置換した実施形態を採用することが可能であるが、これらの実施形態も本発明の範囲に含まれる。

【0024】

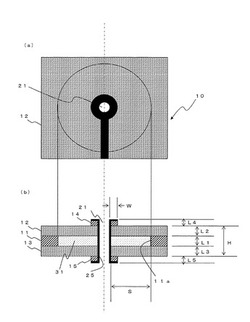

図1は、本発明を適用可能な金属コア多層プリント配線板を説明するための図であり、図1(a)は、表面又は裏面(以下、「外層」と称する)の表面の一例を示す概略平面図であり、図1(b)は、厚さ方向の部分概略断面図である。ここでは、導体層が3層からなる3層プリント配線板を例に挙げて説明する。

【0025】

図1に示すように、金属コア多層プリント配線板10は、内層の導体層11と、外層の導体層14及び15とを備え、内層の導体層11と外層の導体層14との間に絶縁層12と、内層の導体層11と外層の導体層15との間に絶縁層13とを備えた、外層の導体層14、絶縁層12、内層の導体層11、絶縁層13、外層の導体層15の順に積層された構成となっている。

【0026】

内層の導体層11は、圧延銅箔でできており、外層の導体層14及び15は、銅箔でできている。また、絶縁層12及び13は、ガラス布エポキシ樹脂でできている。

【0027】

尚、内層の導体層11の導体厚さL1は、100μm以上であり、かつ、400μm以下である。また、絶縁層12及び13の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0028】

また、金属コア多層プリント配線板10には、厚さ方向に金属コア多層プリント配線板10の表裏を貫くスルーホール21が形成されている。スルーホール21の壁面には銅めっきが施されている。スルーホール21は、外層の導体層14及び外層の導体層15を銅めっき膜25により電気的に接続している。

【0029】

また、スルーホール21は、内層の導体層11と同一層内にある絶縁層12及び13から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部31を貫き、外層の導体層14と外層の導体層15とを銅めっき膜25により電気的に接続している。即ち、絶縁埋め込み部31により、銅めっき膜25と内層の導体層11との間が電気的に絶縁されている。

【0030】

尚、スルーホール21は、穴径が直径0.6mm以下であり、かつ、壁面の銅めっき膜25の厚さが20μm〜30μmである。絶縁埋め込み部31の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0031】

外層の導体層14及び15に設けられたスルーホール21のランド幅をWとし、スルーホール21の銅めっき膜25と内層の導体層11の内壁部11aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板10は、下記の条件を満足する。

(条件) S≧W×6

金属コア多層プリント配線板10を上述したような構成にすることにより、冷熱衝撃環境下で、スルーホール21の銅めっき膜25の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板10のスルーホール21の銅めっき膜25に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0032】

図2、図3、図4及び図5は、本発明を適用可能な導体層が5層の金属コア多層プリント配線板を説明するための図である。図2は、外層のみがスルーホールのめっき膜で電気的に接続されている場合の図であり、図3は、外層と金属コア層以外の1つ内層とがスルーホールのめっき膜で電気的に接続されている場合の図であり、図4は、外層と金属コア層以外の2つ内層とがスルーホールのめっき膜で電気的に接続されている場合の図であり、図5は、金属コア層以外の2つ内層がインナーバイアホールのめっき膜で電気的に接続されている場合の図である。尚、金属コア層は、外層も含めた上から3層目の内層の導体層のことである。

【0033】

図2、図3、図4及び図5に示すように、金属コア多層プリント配線板60a、60b、60c及び60dは、金属コア層(内層の導体層)65と、内層の導体層63及び67と、外層の導体層61及び69とを備え、外層の導体層61と内層の導体層63との間に絶縁層62と、内層の導体層63と金属コア層65との間に絶縁層64と、金属コア層65と内層の導体層67との間に絶縁層66と、内層の導体層67と外層の導体層69との間に絶縁層68とを備えた、外層の導体層61、絶縁層62、内層の導体層63、絶縁層64、金属コア層65、絶縁層66、内層の導体層67、絶縁層68、外層の導体層69の順に積層された構成となっている。

【0034】

金属コア層65は、圧延銅箔でできており、内層の導体層63及び67、並びに、外層の導体層61及び69は、銅箔でできている。また、絶縁層62、64、66、及び68は、ガラス布エポキシ樹脂でできている。

【0035】

尚、金属コア層65の導体厚さは、100μm以上であり、かつ、400μm以下である。また、絶縁層62、64、66、及び68の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0036】

図2に示すように、金属コア多層プリント配線板60aには、厚さ方向に金属コア多層プリント配線板60aの表裏を貫くスルーホール71aが形成されている。スルーホール71aの壁面には銅めっきが施されている。スルーホール71aは、外層の導体層61及び外層の導体層69を銅めっき膜75aにより電気的に接続している。

【0037】

また、内層の導体層63、金属コア層65、及び内層の導体層67には、内層の導体層63、金属コア層65、及び内層の導体層67と、銅めっき膜75aとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部81、82、及び83が形成されている。

【0038】

また、図3に示すように、金属コア多層プリント配線板60bには、厚さ方向に金属コア多層プリント配線板60bの表裏を貫くスルーホール71bが形成されている。スルーホール71bの壁面には銅めっきが施されている。スルーホール71bは、外層の導体層61及び外層の導体層69、並びに、内層の導体層67を、銅めっき膜75bにより電気的に接続している。

【0039】

また、内層の導体層63及び金属コア層65には、内層の導体層63及び金属コア層65と、銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部81及び82が形成されている。また、内層の導体層67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部85が形成されている。

【0040】

また、図4に示すように、金属コア多層プリント配線板60cには、厚さ方向に金属コア多層プリント配線板60cの表裏を貫くスルーホール71cが形成されている。スルーホール71cの壁面には銅めっきが施されている。スルーホール71cは、外層の導体層61及び外層の導体層69、並びに、内層の導体層63及び67を、銅めっき膜75cにより電気的に接続している。

【0041】

また、金属コア層65には、金属コア層65と銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部82が形成されている。また、内層の導体層63及び67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部84及び85が形成されている。

【0042】

また、図5に示すように、金属コア多層プリント配線板60dには、インナーバイアホール71dが形成され、インナーバイアホール71dの壁面には銅めっきが施されている。インナーバイアホール71dは、内層の導体層63及び67を銅めっき膜75dにより電気的に接続している。

【0043】

また、金属コア層65には、金属コア層65と銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部82が形成されている。また、内層の導体層63及び67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部84及び85が形成されている。また、インナーバイアホール71dの内部には、絶縁層62及び68から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部86が形成されている。

【0044】

尚、図2、図3、図4及び図5のスルーホール71a、71b、及び71c、並びインナーバイアホール71dは、穴径が直径0.6mm以下であり、かつ、壁面の銅めっき膜75a、75b、75c、及び75dの厚さが20μm〜30μmである。絶縁埋め込み部81、82、83、84、85及び86の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0045】

図2、図3、図4及び図5における、外層の導体層61及び69に設けられたスルーホール1a、71b、及び71cのランド幅、又は、内層の導体層63及び67に設けられたインナーバイアホール71dのランド幅をWとし、スルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dと金属コア層65の内壁部65aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板60a、60b、60c及び60dは、下記の条件を満足する。

(条件) S≧W×6

金属コア多層プリント配線板60a、60b、60c及び60dを上述したような構成にすることにより、冷熱衝撃環境下で、スルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dの熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板60a、60b、60c及び60dのスルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dに対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0046】

上述した金属コア多層プリント配線板10は3層プリント配線板であり、金属コア多層プリント配線板60a、60b、60c及び60dは5層プリント配線板であったが、その他の積層数の金属コア多層プリント配線板においても、絶縁埋め込み部によって隔てられためっき膜と内層の導体層の内壁部との間の距離(内層絶縁離隔)を、外層の導体層に設けられたスルーホールのランド幅の6倍以上とすることにより、冷熱衝撃環境下で、スルーホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0047】

次に、本発明の好適な金属コア多層プリント配線板の実施例を説明する。

【実施例】

【0048】

金属コア多層プリント配線板において、スルーホールのめっき膜に対する熱応力解析及び冷熱衝撃試験をした結果を説明する。使用した金属コア多層プリント配線板は、図1に示した導体層が3層からなる金属コア多層プリント配線板10である。

【0049】

金属コア多層プリント配線板10の内層の導体層11は、圧延銅箔でできており、内層の導体層の厚さL1は100μmと400μmの2水準である。金属コア多層プリント配線板10の外層の導体層14及び15は、銅箔でできており、外層の導体層の厚さL4及びL5は20.7μm〜30.7μmである。尚、外層の導体層の厚さL4及びL5は、銅箔の厚さ0.7μmに、スルーホール21の銅めっき膜25の厚さ20μm〜30μmを加算した値である。

【0050】

金属コア多層プリント配線板10の絶縁層12及び13の絶縁材料は、ガラス布エポキシ樹脂でできており、厚さL2及びL3は200μmである。従って、金属コア多層プリント配線板10の基板厚さHは、内層の導体層11の厚さL1が100μmのときは500μmであり、内層の導体層11の厚さL1が400μmのときは800μmである。

【0051】

また、絶縁埋め込み部31は、絶縁層12及び13から流れ出たエポキシ樹脂が充填されている。尚、絶縁層12及び13、並びに、絶縁埋め込み部31は、厚さ方向の熱膨張係数が45ppm/℃であり、かつ、縦弾性係数が6〜25GPaである。

【0052】

金属コア多層プリント配線板10のスルーホール21の銅めっき膜25は、無電解銅めっき及び硫酸銅電解めっきにて、銅めっきが施され、無電解銅めっき及び硫酸銅電解めっきによる合計した厚さは、20μm〜30μmである。また、めっき後のスルーホール21の穴径(内径)は、直径0.4mm〜0.6mmである。また、スルーホール21のランド幅Wは、0.5mmである。

【0053】

内層絶縁離隔Sは、0.2mm、0.5mm、1.0mm、1.5mm、2.0mm、3.0mm及び、4.0mmの7水準である。

【0054】

上述した金属コア多層プリント配線板10を使用して、冷熱衝撃試験の温度レンジである−40℃〜145℃の温度レンジの環境下において、内層絶縁離隔Sの違いによる、スルーホール21の銅めっき膜25に生ずる熱応力を、有限要素法を用いて解析した。

【0055】

図6は、内層絶縁離隔Sの違いによるスルーホール21の銅めっき膜25に生ずる熱応力の解析結果を示した図である。図6の縦軸には、スルーホール21の銅めっき膜25に生ずる熱応力の応力比を示し、横軸には、内層絶縁離隔Sを示している。

【0056】

尚、スルーホール21の銅めっき膜25に生ずる熱応力の応力比は、内層の導体層の厚さL1が400μmで、かつ、内層絶縁離隔Sが0.2mmのときの、スルーホール21の銅めっき膜25に生じた熱応力を1とした値である。また、実線は内層の導体層の厚さL1が100μmのときの結果であり、破線は内層の導体層の厚さL1が400μmのときの結果である。

【0057】

図6に示したように、内層の導体層の厚さL1が100μmのときの解析結果及び400μmのときの解析結果は、ともに、内層絶縁離隔Sが1.5mmのときに熱応力が最大となり、2.0mm、3.0mm、4.0mmと順に熱応力が低下する結果となった。この結果より、内層絶縁離隔Sが3.0mm以上のとき、熱応力が十分に低い値を示していることがわかった。即ち、スルーホールの銅めっき膜に生ずる熱応力を低応力値にする内層絶縁離隔Sは、スルーホールのランド幅Wの6倍以上であることがわかった。ここで、大電流用途で使用している厚肉導体に対しては、より確実な絶縁性能を確保する必要がある。そのため、内層絶縁離隔Sが0.5mm以下のときを不適用とした。

【0058】

次に、内層絶縁離隔Sが、0.5mm、1.0mm、1.5mm、2.0mm、及び、3.0mmの5水準において、冷熱衝撃試験を実施した。図7は、内層絶縁離隔Sの各水準における冷熱衝撃試験の結果を示した図である。ここで、信頼性試験条件として、−40℃〜145℃の温度レンジの環境下において試験を行った。また、判定基準は、スルーホール21の試験前の導通抵抗値に対する試験後の導通抵抗値の変動率が、10%以下の場合を「合格(○)」とし、10%を超える場合を「不合格(×)」とした。

【0059】

図7に示すように、内層の導体層の厚さL1が400μmのときの結果は、内層絶縁離隔Sが、0.5mm及び3.0mmのとき、1000サイクルまでは合格であった。しかし、内層絶縁離隔Sが、1.0mm、1.5mm、及び2.0mmのとき、500サイクル以上において、不合格であった。

【0060】

また、内層の導体層の厚さL1が100μmのときの結果は、内層絶縁離隔Sが、0.5mm及び3.0mmのとき、2000サイクルまでは合格であった。しかし、内層絶縁離隔Sが、1.0mm、1.5mm、及び2.0mmのとき、2000サイクルにおいて、不合格であった。

【0061】

この結果、内層の導体層の厚さL1が400μmのとき及び内層の導体層厚さL1が100μmのとき、ともに、信頼性において高いレベルである1000サイクルまで、合格したのは、内層絶縁離隔Sが、0.5mm及び3.0mmのときであった。また、大電流用途で使用している厚肉導体に対しては、より確実な絶縁性能を確保する必要がある。そのため、内層絶縁離隔Sが3.0mmのとき、即ち、冷熱衝撃試験において、熱的信頼性の高い内層絶縁離隔Sは、スルーホールのランド幅Wのほぼ6倍以上であることがわかった。

【0062】

上述した図6及び図7の結果より、スルーホールの銅めっき膜に生ずる熱応力を低く抑えるとともに冷熱衝撃試験において、熱的信頼性の高くなる内層絶縁離隔Sは、ルーホールのランド幅Wのほぼ6倍以上であることがわかった。

【図面の簡単な説明】

【0063】

【図1】本発明を適用可能な金属コア多層プリント配線板を説明するための図であり、図1(a)は、外層表面の概略平面図であり、図1(b)は、厚さ方向の部分概略断面図である。

【図2】導体層が外層のみがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図3】外層と金属コア層以外の1つ内層とがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図4】外層と金属コア層以外の2つ内層とがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図5】金属コア層以外の2つ内層がインナーバイアホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図6】内層絶縁離隔Sの違いによるスルーホール21の銅めっき膜25に生ずる熱応力の解析結果を示した図である。

【図7】内層絶縁離隔Sの各水準における冷熱衝撃試験の結果を示した図である。

【符号の説明】

【0064】

10、60a、60b、60c、60d 金属コア多層プリント配線板

11、63、67 内層の導体層(配線パターン導体層)

11a 導体層の内壁部

65 金属コア層(内層の導体層)

65a 導体層の内壁部

12、13、62、64、66、68 絶縁層

14、15、61、69 外層の導体層(配線パターン導体層)

21、71a、71b、71c スルーホール

25、75a、75b、75c、75d 銅めっき膜

31、81、82、83、84、85、86 絶縁埋め込み部

71d インナーバイアホール

【技術分野】

【0001】

本発明は、金属コア多層プリント配線板に関する。特に、スルーホールまたはインナーバイアホールのめっき膜に対して、高温、低温の温度サイクルの厳しい環境下においても導通信頼性の高い、厚肉導体を用いた金属コア多層プリント配線板に関する。

【背景技術】

【0002】

配線パターン導体層が積層されたプリント基板において、所望の配線パターン導体層(以下本明細書においては、特に必要のない限り、単に「導体層」と称する)を電気的に相互接続する方法としてバイアホールが用いられる(例えば、特許文献1、特許文献2を参照)。バイアホールの形成方法としては、プリント基板の厚さ方向に貫通孔(スルーホール)をあけ、貫通孔壁面に厚さ20〜30μmの銅めっきを施し、所望の導体層の層間を電気的に接続する方法が一般的に用いられる。尚、プリント基板は、ガラス繊維とエポキシ樹脂をベースとした絶縁材料が用いられ、導体層として電解銅箔が用いられ、バイアホールには上述した銅めっきが施されている。

【0003】

従来から、プリント基板の電気的特性として課題となっているのは、バイアホールに施された薄膜の銅めっき導体の疲労破断である。銅めっきの疲労破断発生のメカニズムは、高温、低温の温度サイクル環境下における絶縁材料と銅めっきとの熱膨張差によるものである。

【0004】

高温、低温の環境下において、絶縁材料は銅めっきよりも大きく膨張したり、収縮したりする。そのため、銅めっきは自己の生ずる膨張、収縮より大きな歪を受け、温度サイクルの増加によりその歪が蓄積して疲労破断を生ずることとなる。

【0005】

特に、自動車のエンジンルームに適用されるプリント基板は、熱的信頼性において高いレベルが求められ、冷熱衝撃試験においては、−40℃〜145℃の広い温度レンジで、1000サイクル以上での信頼性確保が求められる。

【0006】

銅めっきの破断寿命を長くする方法としては、絶縁材料の熱応力を低下させることが効果的であり、その方法としては、絶縁材料の熱膨張係数の低減、及び弾性率の低減を図る方法がある。

【0007】

また、他の方法としては、プリント配線板の幾何学構造による方法もある。この方法は、絶縁材料が粘弾性の性質を有することを利用するもので、絶縁材料の熱変形挙動を、スルーホール銅めっきに負担の掛からない場所に多く発生させることにより、銅めっきに生ずる歪を低減させる方法である。

【0008】

この方法は、粘弾性(剛性)、熱膨張係数の異なる絶縁材料と導体層の幾何学的な配置による方法である。例えば、基板厚さが同様な2つの金属コア多層プリント配線板があり、その2つの配線板の内層導体の厚さが異なる場合、両者の配線板のスルーホールめっきに生ずる熱応力は異なるレベルを示し、冷熱衝撃試験での導通寿命も異なる特性を示す。即ち、配線板の内層導体の厚さにより、絶縁材料の熱応力を低下させる方法である。

【特許文献1】特開平8−162765号公報

【特許文献2】特開平6−224561号公報

【発明の開示】

【発明が解決しようとする課題】

【0009】

近年、例えば、自動車において、制御の電動化、ハイブリッドカー用モータなど、大電流化される電装部品が使用されている。プリント基板の大電流化は、導体層の導体厚さを厚くすることで対応しており、汎用銅箔である厚さ18μm〜35μmを超える、70μm以上の厚さの厚肉銅箔が用いられている。

【0010】

汎用銅箔を用いた金属コア多層プリント配線板は、導体層間に絶縁材料(プリプレグ)の規格品1枚を用いると、内層の導体層の厚さは基板厚さの3分の1以下で、基板厚さの大部分は、絶縁材料である絶縁層の厚さとなり、導体層の厚さがプアな基板構造となる。尚、基板厚さとは、表面の導体層及び裏面の導体層を除いた厚さ、即ち、内層の導体層の厚さと絶縁層の厚さを合計した厚さである。

【0011】

一方、厚肉銅箔を用いた金属コア多層プリント配線板は、上記と同様に、導体層間に絶縁材料(プリプレグ)の規格品1枚を用いると、内層の導体層の厚さは基板厚さの2分の1以下で、汎用銅箔を用いた金属コア多層プリント配線板よりも基板厚さに絶縁層の厚さが占める割合が減少し、導体層の厚さがリッチな基板構造となる。

【0012】

しかしながら、導体層の厚さがリッチな基板構造となると、冷熱衝撃環境下では、絶縁材料と導体材料との剛性の差に起因して、スルーホールめっきに局所的に大きな熱応力が発生してしまうという問題点があった。即ち、スルーホールに施された薄膜のめっきに対する導通寿命が短くなり熱的信頼性を損なうという問題点があった。

【0013】

本発明は、以上のような問題点を解決するためになされたもので、スルーホールまたはインナーバイアホールのめっき膜に対して、高温、低温の温度サイクルの厳しい環境下においても導通信頼性の高い、厚肉導体を用いた金属コア多層プリント配線板を提供することを目的とする。

【課題を解決するための手段】

【0014】

上述した従来の問題点を解決すべく下記の発明を提供する。

本発明の第1の態様にかかる金属コア多層プリント配線板は、絶縁層を介して積層される複数の配線パターン導体層を、表面と裏面と少なくとも1つの内層に備える金属コア多層プリント配線板であって、前記配線パターン導体層を貫き、所望の前記配線パターン導体層間をめっき膜により電気的に接続するスルーホール、または内層の所望の前記配線パターン導体層間をめっき膜により電気的に接続するインナーバイアホールと、内層に設けられた前記所望の配線パターン導体層以外の前記配線パターン導体層と前記スルーホールまたは前記インナーバイアホールの前記めっき膜とを電気的に絶縁するため、該配線パターン導体層と前記めっき膜との間に設けられる絶縁埋め込み部とを備え、前記絶縁埋め込み部の前記めっき膜から前記配線パターン導体層までの距離は、表面及び裏面の前記配線パターン導体層上に設けられる前記スルーホール、または、内層の前記配線パターン導体層上に設けられる前記インナーバイアホールのランド幅の6倍以上であることを特徴とする。

【0015】

絶縁埋め込み部によって隔てられたスルーホールまたはインナーバイアホールのめっき膜と内層の配線パターン導体層の内壁部との間の距離(以下、内層絶縁離隔と呼ぶ)をスルーホールまたはインナーバイアホールのランド幅の6倍以上にすることにより、内層の配線パターン導体層として厚肉銅箔を備えた金属コア多層プリント配線板において、冷熱衝撃環境下で、スルーホールまたはインナーバイアホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールまたはインナーバイアホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0016】

本発明の第2の態様にかかる金属コア多層プリント配線板は、本発明の第1の態様にかかる金属コア多層プリント配線板において、前記絶縁層および前記絶縁埋め込み部の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上であることを特徴とする。

【0017】

絶縁材料の厚さ方向の熱膨張係数及び縦弾性係数を上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【0018】

本発明の第3の態様にかかる金属コア多層プリント配線板は、本発明の第1または2の態様にかかる金属コア多層プリント配線板において、前記スルーホールまたは前記インナーバイアホールは、穴径が直径0.6mm以下であり、かつ、前記スルーホールまたは前記インナーバイアホールの壁面の前記めっき膜の厚さが20μm〜30μmであることを特徴とする。

【0019】

スルーホールまたはインナーバイアホールの穴径及び壁面のめっき膜の厚さを上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【0020】

本発明の第4の態様にかかる金属コア多層プリント配線板は、本発明の第1から3のいずれか1つの態様にかかる金属コア多層プリント配線板において、内層の前記配線パターン導体層の厚さは、100μm以上であり、かつ、400μm以下であることを特徴とする。

【0021】

内層の配線パターン導体層の厚さを上述した条件となるようにすることにより、スルーホールまたはインナーバイアホールのめっき膜の熱応力をより低下させることができる。

【発明の効果】

【0022】

本発明によれば、内層の配線パターン導体層として厚肉銅箔を備えた金属コア多層プリント配線板において、冷熱衝撃環境下で、スルーホールまたはインナーバイアホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールまたはインナーバイアホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【発明を実施するための最良の形態】

【0023】

この発明の一実施形態を、図面を参照しながら説明する。なお、以下に説明する実施形態は説明のためのものであり、本発明の範囲を制限するものではない。従って、当業者であればこれらの各要素もしくは全要素をこれと均等なもので置換した実施形態を採用することが可能であるが、これらの実施形態も本発明の範囲に含まれる。

【0024】

図1は、本発明を適用可能な金属コア多層プリント配線板を説明するための図であり、図1(a)は、表面又は裏面(以下、「外層」と称する)の表面の一例を示す概略平面図であり、図1(b)は、厚さ方向の部分概略断面図である。ここでは、導体層が3層からなる3層プリント配線板を例に挙げて説明する。

【0025】

図1に示すように、金属コア多層プリント配線板10は、内層の導体層11と、外層の導体層14及び15とを備え、内層の導体層11と外層の導体層14との間に絶縁層12と、内層の導体層11と外層の導体層15との間に絶縁層13とを備えた、外層の導体層14、絶縁層12、内層の導体層11、絶縁層13、外層の導体層15の順に積層された構成となっている。

【0026】

内層の導体層11は、圧延銅箔でできており、外層の導体層14及び15は、銅箔でできている。また、絶縁層12及び13は、ガラス布エポキシ樹脂でできている。

【0027】

尚、内層の導体層11の導体厚さL1は、100μm以上であり、かつ、400μm以下である。また、絶縁層12及び13の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0028】

また、金属コア多層プリント配線板10には、厚さ方向に金属コア多層プリント配線板10の表裏を貫くスルーホール21が形成されている。スルーホール21の壁面には銅めっきが施されている。スルーホール21は、外層の導体層14及び外層の導体層15を銅めっき膜25により電気的に接続している。

【0029】

また、スルーホール21は、内層の導体層11と同一層内にある絶縁層12及び13から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部31を貫き、外層の導体層14と外層の導体層15とを銅めっき膜25により電気的に接続している。即ち、絶縁埋め込み部31により、銅めっき膜25と内層の導体層11との間が電気的に絶縁されている。

【0030】

尚、スルーホール21は、穴径が直径0.6mm以下であり、かつ、壁面の銅めっき膜25の厚さが20μm〜30μmである。絶縁埋め込み部31の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0031】

外層の導体層14及び15に設けられたスルーホール21のランド幅をWとし、スルーホール21の銅めっき膜25と内層の導体層11の内壁部11aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板10は、下記の条件を満足する。

(条件) S≧W×6

金属コア多層プリント配線板10を上述したような構成にすることにより、冷熱衝撃環境下で、スルーホール21の銅めっき膜25の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板10のスルーホール21の銅めっき膜25に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0032】

図2、図3、図4及び図5は、本発明を適用可能な導体層が5層の金属コア多層プリント配線板を説明するための図である。図2は、外層のみがスルーホールのめっき膜で電気的に接続されている場合の図であり、図3は、外層と金属コア層以外の1つ内層とがスルーホールのめっき膜で電気的に接続されている場合の図であり、図4は、外層と金属コア層以外の2つ内層とがスルーホールのめっき膜で電気的に接続されている場合の図であり、図5は、金属コア層以外の2つ内層がインナーバイアホールのめっき膜で電気的に接続されている場合の図である。尚、金属コア層は、外層も含めた上から3層目の内層の導体層のことである。

【0033】

図2、図3、図4及び図5に示すように、金属コア多層プリント配線板60a、60b、60c及び60dは、金属コア層(内層の導体層)65と、内層の導体層63及び67と、外層の導体層61及び69とを備え、外層の導体層61と内層の導体層63との間に絶縁層62と、内層の導体層63と金属コア層65との間に絶縁層64と、金属コア層65と内層の導体層67との間に絶縁層66と、内層の導体層67と外層の導体層69との間に絶縁層68とを備えた、外層の導体層61、絶縁層62、内層の導体層63、絶縁層64、金属コア層65、絶縁層66、内層の導体層67、絶縁層68、外層の導体層69の順に積層された構成となっている。

【0034】

金属コア層65は、圧延銅箔でできており、内層の導体層63及び67、並びに、外層の導体層61及び69は、銅箔でできている。また、絶縁層62、64、66、及び68は、ガラス布エポキシ樹脂でできている。

【0035】

尚、金属コア層65の導体厚さは、100μm以上であり、かつ、400μm以下である。また、絶縁層62、64、66、及び68の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0036】

図2に示すように、金属コア多層プリント配線板60aには、厚さ方向に金属コア多層プリント配線板60aの表裏を貫くスルーホール71aが形成されている。スルーホール71aの壁面には銅めっきが施されている。スルーホール71aは、外層の導体層61及び外層の導体層69を銅めっき膜75aにより電気的に接続している。

【0037】

また、内層の導体層63、金属コア層65、及び内層の導体層67には、内層の導体層63、金属コア層65、及び内層の導体層67と、銅めっき膜75aとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部81、82、及び83が形成されている。

【0038】

また、図3に示すように、金属コア多層プリント配線板60bには、厚さ方向に金属コア多層プリント配線板60bの表裏を貫くスルーホール71bが形成されている。スルーホール71bの壁面には銅めっきが施されている。スルーホール71bは、外層の導体層61及び外層の導体層69、並びに、内層の導体層67を、銅めっき膜75bにより電気的に接続している。

【0039】

また、内層の導体層63及び金属コア層65には、内層の導体層63及び金属コア層65と、銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部81及び82が形成されている。また、内層の導体層67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部85が形成されている。

【0040】

また、図4に示すように、金属コア多層プリント配線板60cには、厚さ方向に金属コア多層プリント配線板60cの表裏を貫くスルーホール71cが形成されている。スルーホール71cの壁面には銅めっきが施されている。スルーホール71cは、外層の導体層61及び外層の導体層69、並びに、内層の導体層63及び67を、銅めっき膜75cにより電気的に接続している。

【0041】

また、金属コア層65には、金属コア層65と銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部82が形成されている。また、内層の導体層63及び67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部84及び85が形成されている。

【0042】

また、図5に示すように、金属コア多層プリント配線板60dには、インナーバイアホール71dが形成され、インナーバイアホール71dの壁面には銅めっきが施されている。インナーバイアホール71dは、内層の導体層63及び67を銅めっき膜75dにより電気的に接続している。

【0043】

また、金属コア層65には、金属コア層65と銅めっき膜75bとを電気的に絶縁するために、各導体層の上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部82が形成されている。また、内層の導体層63及び67には、上下の絶縁層から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部84及び85が形成されている。また、インナーバイアホール71dの内部には、絶縁層62及び68から流れ出たエポキシ樹脂が充填されている絶縁埋め込み部86が形成されている。

【0044】

尚、図2、図3、図4及び図5のスルーホール71a、71b、及び71c、並びインナーバイアホール71dは、穴径が直径0.6mm以下であり、かつ、壁面の銅めっき膜75a、75b、75c、及び75dの厚さが20μm〜30μmである。絶縁埋め込み部81、82、83、84、85及び86の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上である。

【0045】

図2、図3、図4及び図5における、外層の導体層61及び69に設けられたスルーホール1a、71b、及び71cのランド幅、又は、内層の導体層63及び67に設けられたインナーバイアホール71dのランド幅をWとし、スルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dと金属コア層65の内壁部65aとの間の距離である内層絶縁離隔をSとするとき、金属コア多層プリント配線板60a、60b、60c及び60dは、下記の条件を満足する。

(条件) S≧W×6

金属コア多層プリント配線板60a、60b、60c及び60dを上述したような構成にすることにより、冷熱衝撃環境下で、スルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dの熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板60a、60b、60c及び60dのスルーホール71a、71b、及び71c、並びインナーバイアホール71dの銅めっき膜75a、75b、75c、及び75dに対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0046】

上述した金属コア多層プリント配線板10は3層プリント配線板であり、金属コア多層プリント配線板60a、60b、60c及び60dは5層プリント配線板であったが、その他の積層数の金属コア多層プリント配線板においても、絶縁埋め込み部によって隔てられためっき膜と内層の導体層の内壁部との間の距離(内層絶縁離隔)を、外層の導体層に設けられたスルーホールのランド幅の6倍以上とすることにより、冷熱衝撃環境下で、スルーホールのめっき膜の熱応力を低く抑えることができる。従って、高温、低温の温度サイクルの厳しい環境下においても、金属コア多層プリント配線板のスルーホールのめっき膜に対して、破断寿命を長くし、導通信頼性を向上させることができる。

【0047】

次に、本発明の好適な金属コア多層プリント配線板の実施例を説明する。

【実施例】

【0048】

金属コア多層プリント配線板において、スルーホールのめっき膜に対する熱応力解析及び冷熱衝撃試験をした結果を説明する。使用した金属コア多層プリント配線板は、図1に示した導体層が3層からなる金属コア多層プリント配線板10である。

【0049】

金属コア多層プリント配線板10の内層の導体層11は、圧延銅箔でできており、内層の導体層の厚さL1は100μmと400μmの2水準である。金属コア多層プリント配線板10の外層の導体層14及び15は、銅箔でできており、外層の導体層の厚さL4及びL5は20.7μm〜30.7μmである。尚、外層の導体層の厚さL4及びL5は、銅箔の厚さ0.7μmに、スルーホール21の銅めっき膜25の厚さ20μm〜30μmを加算した値である。

【0050】

金属コア多層プリント配線板10の絶縁層12及び13の絶縁材料は、ガラス布エポキシ樹脂でできており、厚さL2及びL3は200μmである。従って、金属コア多層プリント配線板10の基板厚さHは、内層の導体層11の厚さL1が100μmのときは500μmであり、内層の導体層11の厚さL1が400μmのときは800μmである。

【0051】

また、絶縁埋め込み部31は、絶縁層12及び13から流れ出たエポキシ樹脂が充填されている。尚、絶縁層12及び13、並びに、絶縁埋め込み部31は、厚さ方向の熱膨張係数が45ppm/℃であり、かつ、縦弾性係数が6〜25GPaである。

【0052】

金属コア多層プリント配線板10のスルーホール21の銅めっき膜25は、無電解銅めっき及び硫酸銅電解めっきにて、銅めっきが施され、無電解銅めっき及び硫酸銅電解めっきによる合計した厚さは、20μm〜30μmである。また、めっき後のスルーホール21の穴径(内径)は、直径0.4mm〜0.6mmである。また、スルーホール21のランド幅Wは、0.5mmである。

【0053】

内層絶縁離隔Sは、0.2mm、0.5mm、1.0mm、1.5mm、2.0mm、3.0mm及び、4.0mmの7水準である。

【0054】

上述した金属コア多層プリント配線板10を使用して、冷熱衝撃試験の温度レンジである−40℃〜145℃の温度レンジの環境下において、内層絶縁離隔Sの違いによる、スルーホール21の銅めっき膜25に生ずる熱応力を、有限要素法を用いて解析した。

【0055】

図6は、内層絶縁離隔Sの違いによるスルーホール21の銅めっき膜25に生ずる熱応力の解析結果を示した図である。図6の縦軸には、スルーホール21の銅めっき膜25に生ずる熱応力の応力比を示し、横軸には、内層絶縁離隔Sを示している。

【0056】

尚、スルーホール21の銅めっき膜25に生ずる熱応力の応力比は、内層の導体層の厚さL1が400μmで、かつ、内層絶縁離隔Sが0.2mmのときの、スルーホール21の銅めっき膜25に生じた熱応力を1とした値である。また、実線は内層の導体層の厚さL1が100μmのときの結果であり、破線は内層の導体層の厚さL1が400μmのときの結果である。

【0057】

図6に示したように、内層の導体層の厚さL1が100μmのときの解析結果及び400μmのときの解析結果は、ともに、内層絶縁離隔Sが1.5mmのときに熱応力が最大となり、2.0mm、3.0mm、4.0mmと順に熱応力が低下する結果となった。この結果より、内層絶縁離隔Sが3.0mm以上のとき、熱応力が十分に低い値を示していることがわかった。即ち、スルーホールの銅めっき膜に生ずる熱応力を低応力値にする内層絶縁離隔Sは、スルーホールのランド幅Wの6倍以上であることがわかった。ここで、大電流用途で使用している厚肉導体に対しては、より確実な絶縁性能を確保する必要がある。そのため、内層絶縁離隔Sが0.5mm以下のときを不適用とした。

【0058】

次に、内層絶縁離隔Sが、0.5mm、1.0mm、1.5mm、2.0mm、及び、3.0mmの5水準において、冷熱衝撃試験を実施した。図7は、内層絶縁離隔Sの各水準における冷熱衝撃試験の結果を示した図である。ここで、信頼性試験条件として、−40℃〜145℃の温度レンジの環境下において試験を行った。また、判定基準は、スルーホール21の試験前の導通抵抗値に対する試験後の導通抵抗値の変動率が、10%以下の場合を「合格(○)」とし、10%を超える場合を「不合格(×)」とした。

【0059】

図7に示すように、内層の導体層の厚さL1が400μmのときの結果は、内層絶縁離隔Sが、0.5mm及び3.0mmのとき、1000サイクルまでは合格であった。しかし、内層絶縁離隔Sが、1.0mm、1.5mm、及び2.0mmのとき、500サイクル以上において、不合格であった。

【0060】

また、内層の導体層の厚さL1が100μmのときの結果は、内層絶縁離隔Sが、0.5mm及び3.0mmのとき、2000サイクルまでは合格であった。しかし、内層絶縁離隔Sが、1.0mm、1.5mm、及び2.0mmのとき、2000サイクルにおいて、不合格であった。

【0061】

この結果、内層の導体層の厚さL1が400μmのとき及び内層の導体層厚さL1が100μmのとき、ともに、信頼性において高いレベルである1000サイクルまで、合格したのは、内層絶縁離隔Sが、0.5mm及び3.0mmのときであった。また、大電流用途で使用している厚肉導体に対しては、より確実な絶縁性能を確保する必要がある。そのため、内層絶縁離隔Sが3.0mmのとき、即ち、冷熱衝撃試験において、熱的信頼性の高い内層絶縁離隔Sは、スルーホールのランド幅Wのほぼ6倍以上であることがわかった。

【0062】

上述した図6及び図7の結果より、スルーホールの銅めっき膜に生ずる熱応力を低く抑えるとともに冷熱衝撃試験において、熱的信頼性の高くなる内層絶縁離隔Sは、ルーホールのランド幅Wのほぼ6倍以上であることがわかった。

【図面の簡単な説明】

【0063】

【図1】本発明を適用可能な金属コア多層プリント配線板を説明するための図であり、図1(a)は、外層表面の概略平面図であり、図1(b)は、厚さ方向の部分概略断面図である。

【図2】導体層が外層のみがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図3】外層と金属コア層以外の1つ内層とがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図4】外層と金属コア層以外の2つ内層とがスルーホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図5】金属コア層以外の2つ内層がインナーバイアホールのめっき膜で電気的に接続されている場合の本発明を適用可能な金属コア多層プリント配線板を説明するための図である。

【図6】内層絶縁離隔Sの違いによるスルーホール21の銅めっき膜25に生ずる熱応力の解析結果を示した図である。

【図7】内層絶縁離隔Sの各水準における冷熱衝撃試験の結果を示した図である。

【符号の説明】

【0064】

10、60a、60b、60c、60d 金属コア多層プリント配線板

11、63、67 内層の導体層(配線パターン導体層)

11a 導体層の内壁部

65 金属コア層(内層の導体層)

65a 導体層の内壁部

12、13、62、64、66、68 絶縁層

14、15、61、69 外層の導体層(配線パターン導体層)

21、71a、71b、71c スルーホール

25、75a、75b、75c、75d 銅めっき膜

31、81、82、83、84、85、86 絶縁埋め込み部

71d インナーバイアホール

【特許請求の範囲】

【請求項1】

絶縁層を介して積層される複数の配線パターン導体層を、表面と裏面と少なくとも1つの内層に備える金属コア多層プリント配線板であって、

前記配線パターン導体層を貫き、所望の前記配線パターン導体層間をめっき膜により電気的に接続するスルーホール、または内層の所望の前記配線パターン導体層間をめっき膜により電気的に接続するインナーバイアホールと、

内層に設けられた前記所望の配線パターン導体層以外の前記配線パターン導体層と前記スルーホールまたは前記インナーバイアホールの前記めっき膜とを電気的に絶縁するため、該配線パターン導体層と前記めっき膜との間に設けられる絶縁埋め込み部とを備え、

前記絶縁埋め込み部の前記めっき膜から前記配線パターン導体層までの距離は、表面及び裏面の前記配線パターン導体層上に設けられる前記スルーホール、または、内層の前記配線パターン導体層上に設けられる前記インナーバイアホールのランド幅の6倍以上であることを特徴とする金属コア多層プリント配線板。

【請求項2】

前記絶縁層および前記絶縁埋め込み部の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上であることを特徴とする請求項1に記載の金属コア多層プリント配線板。

【請求項3】

前記スルーホールまたは前記インナーバイアホールは、穴径が直径0.6mm以下であり、かつ、前記スルーホールまたは前記インナーバイアホールの壁面の前記めっき膜の厚さが20μm〜30μmであることを特徴とする請求項1または2に記載の金属コア多層プリント配線板。

【請求項4】

内層の前記配線パターン導体層の厚さは、100μm以上であり、かつ、400μm以下であることを特徴とする請求項1から3のいずれか1項に記載の金属コア多層プリント配線板。

【請求項1】

絶縁層を介して積層される複数の配線パターン導体層を、表面と裏面と少なくとも1つの内層に備える金属コア多層プリント配線板であって、

前記配線パターン導体層を貫き、所望の前記配線パターン導体層間をめっき膜により電気的に接続するスルーホール、または内層の所望の前記配線パターン導体層間をめっき膜により電気的に接続するインナーバイアホールと、

内層に設けられた前記所望の配線パターン導体層以外の前記配線パターン導体層と前記スルーホールまたは前記インナーバイアホールの前記めっき膜とを電気的に絶縁するため、該配線パターン導体層と前記めっき膜との間に設けられる絶縁埋め込み部とを備え、

前記絶縁埋め込み部の前記めっき膜から前記配線パターン導体層までの距離は、表面及び裏面の前記配線パターン導体層上に設けられる前記スルーホール、または、内層の前記配線パターン導体層上に設けられる前記インナーバイアホールのランド幅の6倍以上であることを特徴とする金属コア多層プリント配線板。

【請求項2】

前記絶縁層および前記絶縁埋め込み部の絶縁材料は、厚さ方向の熱膨張係数が45ppm/℃以上であり、かつ、縦弾性係数が6GPa以上であることを特徴とする請求項1に記載の金属コア多層プリント配線板。

【請求項3】

前記スルーホールまたは前記インナーバイアホールは、穴径が直径0.6mm以下であり、かつ、前記スルーホールまたは前記インナーバイアホールの壁面の前記めっき膜の厚さが20μm〜30μmであることを特徴とする請求項1または2に記載の金属コア多層プリント配線板。

【請求項4】

内層の前記配線パターン導体層の厚さは、100μm以上であり、かつ、400μm以下であることを特徴とする請求項1から3のいずれか1項に記載の金属コア多層プリント配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−231498(P2009−231498A)

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願番号】特願2008−74431(P2008−74431)

【出願日】平成20年3月21日(2008.3.21)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

【公開日】平成21年10月8日(2009.10.8)

【国際特許分類】

【出願日】平成20年3月21日(2008.3.21)

【出願人】(000005290)古河電気工業株式会社 (4,457)

【Fターム(参考)】

[ Back to top ]