金属コンタクトを形成する改良された方法

【課題】光起電力素子の製造において金属インクを用いて金属コンタクトを形成する方法を提供する。

【解決手段】金属インクは選択的にインクジェットおよびエアロゾル装置によって半導体コーティング上に選択的に堆積される。この複合体は金属インクがコーティングをバーンスルーして半導体との電気コンタクトを形成するのに選択的な温度に加熱される。次いで、光誘起もしくは光アシストめっきによって金属層が電気コンタクト上に堆積される。

【解決手段】金属インクは選択的にインクジェットおよびエアロゾル装置によって半導体コーティング上に選択的に堆積される。この複合体は金属インクがコーティングをバーンスルーして半導体との電気コンタクトを形成するのに選択的な温度に加熱される。次いで、光誘起もしくは光アシストめっきによって金属層が電気コンタクト上に堆積される。

【発明の詳細な説明】

【背景技術】

【0001】

本出願は2010年10月14日に出願された米国仮出願第61/393,295号についての、35U.S.C.119(e)の下での優先権の利益を主張し、この仮出願の全内容は参照により本明細書に組み込まれる。

米国政府は再生可能エネルギー研究所の契約オペレーターとして、米国エネルギー庁とジアライアンスフォーサステイナブルエネルギー(the Alliance for Sustainable Energy)LLCとの間の契約番号DE−AC36−08GO28308号の下での本発明における権利を有する。

【0002】

光起電力素子におけるような半導体の金属ベースのコンタクト(contact)は前面すなわち入射光によって照明される半導体の面、および裏面すなわち入射光によって照射されない面上での導電性コンタクトの形成を伴う。半導体から導電性コンタクトへ長寿命で損失なく電荷キャリアが出現するように金属コーティングは半導体とのオーミック接触を確立する。電流損失を回避するために、金属化コンタクトグリッドは適切な電流伝導度、例えば、高い伝導性もしくは充分に高いコンダクタトラック横断面を有する。

【0003】

上記要件を満たす多くの方法が太陽電池の裏面をコーティングする金属について存在している。例えば、太陽電池の裏面での電流伝導を向上させるために、裏面のすぐ下のpドーピングが増やされる。通常、この目的のためにアルミニウムが使用される。アルミニウムは、例えば、蒸着によって、または裏面上に印刷されることにより適用され、そして打ち込まれ、もしくは個々に合金形成される。金属が前面すなわち照明面をコーティングする場合には、目的は光子を捕捉できるようにできるだけ多くの表面を使用するために、活性半導体面の最も少ない量のシェーディング(shading)を達成することである。

【0004】

太陽電池の前面コンタクトを形成するのに商業的に使用されている方法はスクリーン印刷による金属ペーストの適用である。このペーストは導電性を提供するための金属粒子(典型的には銀)、並びにガラスフリット、レオロジー調整剤、および高沸点溶媒、例えば、テルピネオールを含む。印刷後、セルは乾燥させられ、次いで典型的にはベルト炉内で約600〜1000℃の範囲の温度で焼成される。焼成の際に、ガラスフリットは前面上で反射防止コーティング(典型的には窒化ケイ素)と反応してもしくは反射防止コーティングを「バーンスルー(burn−through)」して、セルへの接着を提供するのを助ける。スクリーン印刷ペーストの使用は産業界での標準であるが不利益を有している。スクリーン印刷は接触方法の印刷であり、脆いシリコン太陽電池のかなりの取り扱いを必要とし、その結果かなりの量の偶発的な破壊をもたらす。それは化学物質廃棄物、都市ゴミおよび壊れたスクリーンの形成における追加の費用を生じさせる。最終的に、製造において生じさせられうる最小のライン幅はスクリーン技術によって約80〜100ミクロンの範囲に物理的に限定される。より小さなライン幅はスクリーン印刷によって研究室的には物理的に可能でありうるが、現時点で大量生産を達成するのはより困難である。

【0005】

前面コンタクトを製造するためのより複雑な方法は、電流トラック構造の画定のためにレーザーもしくはフォトリソグラフィ技術を使用する。現在のこれらの技術はスループットを犠牲にして、より狭いラインを生じさせることができる。次いで、電流トラックは金属化される。一般に、充分な接着強度および導電性のための所望の厚さを達成する試みにおいて金属コーティングを適用するために、多くの場合様々な金属コーティング工程が使用される。例えば、湿式化学金属コーティングプロセスが使用される場合には、最初の微細金属コーティングはパラジウム触媒の手段によって電流トラック上に堆積される。これは多くの場合、ニッケルの無電解堆積で強化される。導電性の増大のために、無電解もしくは電解堆積によってニッケル上に銅が堆積されうる。次いで、銅を酸化から保護するために、銅はスズもしくは銀の微細層でコーティングされうる。

【0006】

あるいは、電流トラックは光誘起(light induced)めっきプロセスを用いて金属化されうる。この金属化方法は不活性ガス雰囲気において導電性ペーストを印刷しそして焼結させる従来の方法を用いて、太陽電池の裏面をまず金属化することを伴う。このようなペーストは銀、アルミニウムおよびフリットを誘起バインダーと共に含むことができる。ニッケル、パラジウム、銅、亜鉛およびスズのような他の金属もこのペースト中で焼成されうる。太陽電池の前面は酸化ケイ素もしくは窒化ケイ素の不動態化もしくは反射防止層でコーティングされる。電流トラックのための溝が反射防止層に形成されており、半導体にまでおよんでいる。溝はフォトリソグラフィ、レーザーライティングもしくは機械的腐蝕を用いて形成されうる。前面の電流トラックは、次いで、光誘起めっきによってニッケルでめっきされる。太陽電池はニッケルめっき浴中に配置され、太陽電池に光が適用され、約1〜2分後に半導体物質上にニッケル層が生じる。銅のようなさらなる金属層が強化のためにこのニッケル層上に直接形成されうる。この銅層上に銀もしくはスズの薄層を適用することにより銅層は酸化から保護されうる。

太陽電池上に金属コンタクトを形成する別の方法は以下の通りである。電流トラックは、反射防止層の一部分を選択的に除去して下にある半導体物質を露出させるレーザーを用いて形成される。しかし、レーザー適用はコスト高であり、一般に産業界においてはコストを低くする方法が好まれる。約20nm〜1000nmの範囲の金属ナノ粒子を含むインクが、インクジェットもしくはエアロゾル装置によって露出した半導体物質に適用される。この装置は約100℃〜900℃の温度に1秒〜30分間の持続期間にわたって加熱されて、溶媒を除去し、金属コンタクトを形成する。これらコンタクトは次いで電気めっきによって追加の金属層で強化される。

【発明の概要】

【発明が解決しようとする課題】

【0007】

半導体上に金属コンタクトを形成する方法が存在するが、半導体上の当初金属コンタクトを製造する改良された方法についての必要性が依然として存在している。

【課題を解決するための手段】

【0008】

方法の一例は、バーンスルー金属インクを提供し;バーンスルー金属インクを半導体基体上の反射防止コーティング上に選択的に適用し;反射防止コーティングおよびバーンスルー金属インクを伴う半導体基体を焼成して、バーンスルー金属インクからの金属と半導体基体との間にオーミック接触を提供し;並びにバーンスルー金属インクからの金属上に光誘起めっきによって金属の1以上の層を堆積させることを含む。

【図面の簡単な説明】

【0009】

【図1】図1は、実施例に従う、焼成されたガラスフリット銀インクを用いて製造された銀金属コンタクトを伴う結晶性シリコン半導体ウェハの短絡電流と、追加の光誘起めっき銀層を伴う焼成されたガラスフリット銀インクを用いて製造された銀金属コンタクトを伴う半導体ウェハの短絡電流を示す。

【図2】図2は、実施例に従う、焼成されたガラスフリット銀インクを用いて製造された銀コンタクトを伴う結晶性シリコン半導体ウェハの効率と、追加の光誘起めっき銀層を伴う焼成されたガラスフリット銀インクを用いて製造された銀コンタクトを伴う半導体ウェハの効率を示す。

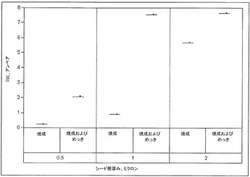

【図3】図3は、実施例に従う、バーンスルー次いで銀の光誘起めっきによって製造された金属コンタクトと、光誘起めっきを使用することなくバーンスルーペーストを使用するコンタクトの電流ラインのmオーム−cm2での接触抵抗を示す。

【発明を実施するための形態】

【0010】

バーンスルー金属インクは、焼成の際に反射防止コーティングをバーンスルーしてインクの金属が下地半導体とのオーミック接触を形成するのを可能にする1種以上の物質および1種以上の金属源を含む。溶媒、界面活性剤、分散剤、バインダー、錯化剤、還元剤、レオロジー調整剤、およびキレート化剤のような添加剤もバーンスルー金属インクに含まれうる。

【0011】

本方法に従って造られる金属コンタクトは半導体素子の性能を向上させ、よって同等のサイズおよびユニット面積の従来の多くの半導体素子と比較して増大した出力を提供する。本方法はシャドウイングを低減させかつ入射光吸収を向上させる微細ライン金属コンタクトの形成を可能にする。バーンスループロセスは金属コンタクトの形成においてフォトリソグラフィおよびレーザーライティングのような工程を除くことにより半導体物品の製造における工程の数を低減させ、かつ材料の破損を低減させ、これにより半導体素子の製造の全体的なコストを低減させる。さらに、金属シード層を形成するバーンスループロセスと、その後の当該シード層上の追加の金属層の光誘起めっきは、金属層と半導体表面との間に、多くの従来の半導体素子と比べて向上したオーミック接触を提供する。

【0012】

本明細書を通じて使用される場合、用語「堆積」および「めっき」は交換可能に使用される。用語「電流トラック」、「電流ライン」および「金属コンタクト」は交換可能に使用される。用語「組成物」および「浴」は交換可能に使用される。用語「前面」とは半導体ウェハの照明される面、すなわち入射光に曝される面を意味する。用語「裏面」とは、半導体ウェハの照明されない面、すなわち入射光に曝されない面を意味する。用語「選択的に堆積」とは金属堆積が基体上の特定の所望の領域において起こることを意味する。用語「ユニット面積」および「表面積」は本明細書を通じて交換可能に使用される。用語「オーミック接触」は素子の電流−電圧(I−V)曲線が線状でありかつ対称であるように製造された半導体素子上の領域である。用語「ショットキーコンタクト」とは、素子の電流−電圧(I−V)曲線が非線形および非対称であるような半導体素子上の領域である。フルセル効率(full cell efficiency)は、η=Pm/E×Ac(式中、Pmは最大出力点であり、Eはワット/平方メートル単位での入射光放射照度であり、およびAcは平方メートル単位での太陽電池の表面積である)により表される。用語「焼成(firing)」とは、成分を溶融もしくは反応させることを意味し、概して約400℃以上の温度で行われる。

【0013】

以下の略語は文脈が他のことを明らかに示さない限りは以下の意味を有する:℃=摂氏度;g=グラム;mL=ミリリットル;L=リットル;A=アンペア;dm=デシメートル;cm=センチメートル;mm=ミリメートル;μm=ミクロン;nm=ナノメートル;cP=センチポイズ=10−2ポイズ=10−3パスカル秒;Hz=ヘルツ;kHz=キロヘルツ;UV=紫外;IR=赤外;並びにSEM=走査型電子顕微鏡。

【0014】

全てのパーセンテージおよび比率は他に示されない限りは重量基準である。全ての範囲は包括的であり、かつそのような数値範囲が合計で100%になることに制約されることが明らかな場合を除いて任意に組み合わせ可能である。

【0015】

光起電力素子および太陽電池は、これらに限定されないが、単結晶、多結晶もしくは非晶質シリコン半導体ウェハからなることができる。以下の記載はシリコン半導体ウェハに関するものであるが、他の好適な半導体ウェハ、例えば、ガリウム−ヒ素、シリコン−ゲルマニウム、ゲルマニウムおよびカドミウム−テルルも使用されうる。シリコンウェハが使用される場合には、それらは典型的にはp型ベースのドーピングを有する。

【0016】

半導体ウェハは様々な寸法および表面抵抗率を有しうる。このようなウェハ寸法には、これに限定されないが、円形、正方形もしくは矩形が挙げられ、または何らかの他の好適な形状であってよい。このようなウェハはその照明されない面上の互いに入り込んだ金属コンタクトを有することもできる。

【0017】

概して、ウェハの裏面は金属化されて低抵抗ウェハを提供する。半導体ウェハのシート抵抗としても知られている表面抵抗は40〜90オーム/スクエア、または例えば、40オーム/スクエア〜60オーム/スクエア、または例えば、60オーム/スクエア〜80オーム/スクエアの範囲であってよい。

【0018】

実質的に裏面全体が金属コーティングされうるか、または裏面の一部分が金属コーティングされることができ、例えば、グリッドを形成することができる。このような金属化は様々な技術によって提供されることができ、ウェハの前面の金属化の前に行われうる。一実施形態においては、金属コーティングは銀含有ペースト、アルミニウム含有ペーストもしくは銀およびアルミニウム含有ペーストのような導電性ペーストの形態で裏面に適用されるが、ニッケル、パラジウム、銅、亜鉛もしくはスズのような金属を含む他のペーストも使用されうる。このような導電性ペーストは典型的には伝導性粒子、ガラスフリットおよび有機バインダーを含む。導電性ペーストはスクリーン印刷のような様々な技術によってウェハに適用されうる。このペーストが適用された後で、それは焼成されてシリコンとの電気的コンタクトを製造し、有機バインダーを焼いて除去する。焼成の前に、より低い温度での乾燥工程が場合によっては使用されうる。アルミニウムを含む導電性ペーストが使用される場合には、アルミニウムはウェハの裏面に部分的に拡散するか、または銀も含むペーストにおいて使用される場合には、銀との合金を形成しうる。このようなアルミニウム含有ペーストの使用は抵抗コンタクトを改良し、かつ「p+」ドープ領域を提供することができる。アルミニウムもしくはホウ素の従前での適用とその後の内部拡散によって重度にドープされた「p+」型領域も製造されうる。ある実施形態においては、照明されない面の金属コーティングの適用の前に、アルミニウム含有ペーストは適用され、焼成されうる。焼成されたアルミニウム含有ペーストからの残留物は場合によっては金属コーティングの適用の前に除去されうる。別の実施形態においては、シード層がウェハの裏面上に堆積されてもよく、そして金属コーティングが無電解もしくは電解めっきによってこのシード層上に堆積されうる。

【0019】

ウェハの前面は場合によっては、反射を低減させる向上した光入射ジオメトリをその面に付与するために、結晶配向テクスチャエッチングにかけられることができる。半導体接合を生じさせるために、リン拡散もしくはイオン注入がウェハの前面上で起こって、nドープ(n+もしくはn++)領域を生じさせそしてPNコンタクトを有するウェハを提供する。nドープ領域はエミッタ層とも称されうる。

【0020】

ウェハの前面もしくはエミッタ層に反射防止コーティング(ARC)もしくは層が追加される。さらに、反射防止層は不導体化層として機能しうる。好適な反射防止層には、限定されないが、SiOxのような酸化ケイ素層、Si3N4のような窒化ケイ素層、または酸化ケイ素層と窒化ケイ素層との組み合わせが挙げられる。典型的には、窒化ケイ素が使用される。上記式においては、xは酸素原子の数である。典型的にはxは整数2である。このような反射防止層は様々な蒸着方法、例えば、化学蒸着および物理蒸着によるなど多くの技術によって堆積されうる。

【0021】

ウェハの前面は金属化されたパターンを含む。このような金属化されたパターンは典型的には集電ラインおよび電流バスバーであるが、そのパターンはこれに限定されないがイオン化エッチングスパイラルコンタクトを含んでいてもよい。一般に、集電ラインは典型的にはバスバーを横断し、典型的には電流バスバーに対して相対的に微細な構造、すなわち、寸法を有する。

【0022】

金属化されたパターンは、従来のインクジェットもしくはエアロゾル装置を使用してコーティングもしくは反射防止層に選択的に適用されるバーンスルー金属インクを使用し、次いで焼成し、そして追加の金属層の光誘起めっきによって形成され、電流トラックを完成させる。焼成もしくはバーンスルー工程はバーンスルーインクからの金属と反射防止層の下にある半導体ウェハとの間の強固な結合の形成をもたらす。さらに、バーンスループロセスは半導体ウェハと、金属並びに光誘起めっきによって堆積される何らかの追加の層との間のオーミック接触を確立する。

【0023】

インクジェットおよびエアロゾルによるバーンスルー金属インクの適用は、バーンスルー金属インクが装置のノズルと半導体ウェハとの間の直接コンタクトなしに適用される非接触方法である。これは製造プロセス中のウェハの損傷の可能性を低減させる。インクジェットもしくはエアロゾルによるバーンスルー金属インクの適用は狭い電流トラックの形成を可能にし、それによりシャドウイングを低減させ、および入射光吸収を増大させ、同時に出力電流を増大させるために半導体ウェハ上により多くの電流トラックが形成されるのを可能にする。電流トラックは約75μm以下の幅、別の実施形態においては約50μm以下の幅、別の実施形態においては約20μm〜25μmの幅であることができる。

【0024】

インクジェット印刷方法は連続インクジェット方法もしくはドロップオンデマンド方法であることができる。連続方法はこの金属インクをポンプを用いて連続的に噴射しつつ電磁場を変えることによりこの金属インクの方向が調節される印刷方法である。ドロップオンデマンドは電子信号において必要とされる場合にのみこの金属インクを分配する方法である。ドロップオンデマンドは、電気による機械的変化を生じさせる圧電プレートを使用することにより圧力が生じる圧電インクジェット方法と、熱により生じる泡の膨張により生じる圧力を用いる熱的インクジェット方法に分けられうる。

【0025】

インクジェット印刷方法とは異なり、エアロゾル方法は最初に金属インクのエアロゾルを形成する。エアロゾルは加圧ノズルを介して半導体基体に導かれ、加圧ノズルはプリントヘッドにマウントされている。エアロゾルは集束用ガスと混合されて、集束した形態で加圧ノズルに輸送される。インクを分配するための集束用ガスの使用はノズルの目詰まりの可能性を低減し、かつインクジェット装置よりも微細な電流トラック、より大きなアスペクト比の形成も可能にする。電流トラックのアスペクト比(高さ/幅)はプリンターのパス(pass)あたり、約0.001〜0.5、または例えば、約0.002〜0.4、または例えば、約0.002〜0.04の範囲であってよい。パスあたりのアスペクト比が高くなると、方法はより効率的になる。

【0026】

ある実施形態においては、バーンスルー金属インクは空気もしくは不活性環境(例えば、窒素もしくはアルゴン)中でSiOxもしくは窒化ケイ素反射防止層上に室温で選択的にインクジェット印刷される。100Hz〜20000Hzの液滴発生速度が使用されることができ、結果的にパスあたり約0.02μm〜10μmの堆積割合をもたらしうる。複数の層をインクジェット印刷することによって、より厚い堆積物が得られうる。

【0027】

バーンスルー金属インクは導電性物質を供給するための金属、金属前駆体、金属有機前駆体、金属錯体もしくは金属塩の1種以上を含む。金属インクはバーンスルー剤としてガラスフリット、ボールミルもしくは他の方法で粉砕されたガラスフリット、金属有機前駆体もしくは金属塩の1種以上も含む。典型的には、導電性物質およびバーンスルー剤は粒子形態である。好ましくは、バーンスルー金属インクは金属粒子およびガラスフリットの粒子を含む。

【0028】

この粒子は約5μm以下、または例えば、約0.1μm〜1μmのサイズの範囲であり得る。好ましくは、粒子はナノメートルサイズの粒子である。より大きなバルク粒子と比較して単位質量あたりの表面積が増大し、かつより大きな直径の粒子からの異なる生理化学的特性を提供するので、ナノメートルサイズの粒子はより大きな寸法の粒子よりも改良された性能を有する。典型的には、金属ナノ粒子は直径約1000nm以下の範囲であり、好ましくは金属ナノ粒子は約25nm〜800nm、および別の実施形態においては約100nm〜400nmの範囲である。金属には、これに限定されないが、銀、銅、ニッケル、金、パラジウム並びにその塩および錯体が挙げられる。典型的には銀、銅およびニッケルが使用される。市販の金属源が使用されることができ、または製造されることができる。典型的には、金属がその金属状態である溶媒媒体中に分散された金属粒子が使用される。銀塩には、これに限定されないが、硝酸銀、酸化銀、ハロゲン化銀、シアン化銀、酢酸銀、炭酸銀、シュウ酸銀、トリフルオロ酢酸銀、銀アセトニルアセトナート、安息香酸銀、クエン酸銀、乳酸銀、銀シクロヘキサンブチラート、テトラフルオロホウ酸銀、ペンタフルオロプロピオン酸銀、p−トルエンスルホン酸銀、トリフルオロメタンスルホン酸銀が挙げられる。ニッケル塩には、これに限定されないが、ニッケルアミジナート、ニッケルアセチルアセトナート、酢酸ニッケル、炭酸ニッケル、クエン酸ニッケル、ニッケルシクロヘキサンブチラート、酒石酸ニッケル、酸化ニッケル、酒石酸ニッケル、ギ酸ニッケルが挙げられる。銅塩には、これに限定されないが、銅アミジナート、ギ酸銅、酸化銅、銅シクロヘキサンブチラート、銅2−エチルへキサノアート、銅アセチルアセトナートおよび酢酸銅が挙げられる。典型的には、金属ナノ粒子は約0.1重量%〜10重量%の量で、別の実施形態においては約05.重量%〜5重量%の量でバーンスルー金属インクに含まれる。

【0029】

ガラスフリットはPbO、SiO2、B2O3、ZnO、Bi2O3、SnO2およびAl2O3のような様々な酸化物を含むことができる組成物である。市販のガラスフリットは典型的には商標を付して販売されている状態にあるが、1種以上の様々な酸化物を含むことが知られている。一般に、フリットのためのガラスは高温(例えば、約1000℃超)で酸化物構成成分を還流し均質化して形成され、次いでこのガラスを粉砕しておよびミル粉砕して市販のペースト中で提供されるガラスフリット粉体を生じさせる。ガラスフリットは従来のボールミル手順を用いてボールミル粉砕されて、約1000nm以下、別の実施形態においては約50nm〜200nmの範囲の直径を有する粒子を得ることができる。あるいは、ガラスフリットは合成技術、例えば、フレームスプレープロセスによってナノメートル範囲で合成されうる。典型的には、ガラスフリットのナノ粒子はバーンスルー金属インクに約0.05重量%〜20重量%の量で、別の実施形態においては約0.5重量%〜5.5重量%の量で含まれる。あるいは、金属塩もしくは金属有機(MO)前駆体がガラスフリットもしくはナノサイズのガラスフリットの代わりに使用されることができる。この代替的なバーンスルー剤はPb、Si、B、Zn、Bi、SnもしくはAl、またはこれらの混合物、または類似の物質を含む金属塩もしくはMO前駆体でありうる。

【0030】

1種以上の金属源は1種以上の溶媒中で1種以上のバーンスルー剤と混合されて粒子、好ましくはナノ粒子の、好適にはインクジェット印刷もしくはエアロゾル印刷のための液体懸濁物を形成する。バーンスルー金属インクはペーストもしくはゲルではなくて、室温およびインクジェット温度において1種以上の溶媒中で物品、好ましくはナノ粒子の液体もしくは懸濁物である。このようなインクについて測定された典型的な粘度は25℃で約1〜100cPの範囲、別の実施形態においては25℃で約5〜75cPの範囲である。溶媒には、これに限定されないが、水、乳酸エチル、アルデヒド、アルコール、例えば、エタノール、メタノール、イソプロパノール、エチレングリコール、ジエチレングリコール、プロピレングリコール、モノメチルエーテル、プロピレングリコールモノメチルエーテルアセタート、テルピネオール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ヘキシレングリコールもしくはグリセリン、ポリエーテル、例えば、ジグリム、トリグリム、テトラグリム、エチレングリコールモノおよびビスアルキルエーテル、またはこれらの混合物が挙げられる。溶媒はバーンスルー金属インク中にバーンスルー金属インクの残部としてもしくは加えられて約100重量%を提供するように含まれうる。

【0031】

あるいは、金属インクは導電金属のソースもしくはバーンスルー剤のソースとして金属有機前駆体(MO)および還元剤を含むことができる。ナノ粒子の懸濁物を形成するために上述のような1種以上の溶媒が含まれることができる。バーンスルー金属インクを製造するために様々なMO前駆体が使用されうる。MO前駆体は、還元剤の還元電位(例えば、ギ酸塩について約−0.20V)の正の電位において、または還元剤の存在下での加熱の際にその金属状態に還元される金属イオン(M)を含む。金属の金属イオンには、これに限定されないが、銀、銅、鉛、ニッケル、金、パラジウムおよび白金が挙げられる。

【0032】

還元剤はMO前駆体との反応のための電子のソースを提供することができる。室温では還元剤はMO前駆体と反応しない。よって、MO前駆体は、例えば、インクジェット印刷に好適な金属インク溶液として可溶性のままでありうる。還元剤には、これに限定されないが、ギ酸塩、ハロゲン化物、硝酸塩、アルコール、アルデヒド、アセタール、エチレングリコール、エチレングリコールジホルマート、ベンズアルデヒド、アセトアルデヒドもしくはこれらの混合物が挙げられる。MO前駆体はバーンスルー金属インク中に約0.1重量%〜70重量%、または例えば、約15重量%〜50重量%の量で含まれうる。

【0033】

溶媒に加えて、バーンスルー金属インクは他の添加剤、例えば、金属インクの反射防止層への堆積、解像および接着を増大させるためのバインダー、分散剤および界面活性剤などを含むことができる。市販の分散剤の例には、DISPERBYK分散剤、例えば、DISPERBYK180、DISPERBYK181、DISPERBYK182およびDISPERBYK183、BYK分散剤、例えば、BYK301、BYK302、BYK306およびBYK320(両者とも、コネチカット州ウォリンフォードのByk Chemieから入手可能)、並びにTAMOL商標分散剤、例えば、TAMOL681、TAMOL1124、TAMOL1254、TAMOL165AおよびTAMOL2002分散剤(ミシガン州ミッドランドのザダウケミカルカンパニーから入手可能)がある。分散剤は0.01重量%〜10重量%以下の範囲で使用されうる。市販の界面活性剤には、これに限定されないが、TERGITOL商標TMN−10界面活性剤、TERGITOL 15−S−9、TERGITOL TMN−6、TERGITOL 15−S−30、PLURONIC31R1、PLURONIC103、およびPLURONIC121が挙げられる。市販のバインダーには、これに限定されないが、MORCRYL350、MORCRYL430PLUSおよびLUCIDENE604が挙げられる。

【0034】

バーンスルーは少なくとも約400℃、別の実施形態においては約400℃〜1000℃、別の実施形態においては約650℃〜1000℃の温度で行われうる。バーンスループロセスは従来のオーブン内でまたは赤外(IR)ベルト炉内で行われうる。バーンスルーのプロセスは、金属化の前に反射防止層の一部分を選択的に除去する従来の像形成、フォトリソグラフィ、レーザーライティングもしくはエッチング方法についての必要性を低減させもしくは完全に除く。このような工程の低減もしくは除去は、処理時間並びに従来のプロセスにおいて使用される前述の材料による製造コストを低減させることにより製造方法の効率を向上させる。

【0035】

バーンスルー方法によって堆積される金属シード層は約0.1〜12ミクロン、もしくは例えば約0.25〜2.5ミクロンの範囲である。次いで、シード層には光誘起めっき(LIP)によって少なくとも1つの追加の金属層が積み上げられる。追加の金属層には、これに限定されないが、銀、銅、ニッケル、金、パラジウムもしくは白金のような金属が挙げられうる。追加の金属は銀、銅、もしくはニッケルなどでありうる。光誘起めっきは少なくとも約1ミクロン、または例えば約5〜20ミクロン、または例えば約10〜15ミクロンのめっき層の金属厚さが達成されるまで行われる。

【0036】

追加の金属層を堆積させるために無電解および電解金属めっき浴の双方が使用されうる。無電解および電解金属めっき浴が使用されうる。金属が銀である場合には、シアン化物を含まない銀電気めっき浴が使用されうる。金属源が無電解浴である場合には、めっきは外部電流の適用なしに行われる。金属源が電解浴からのものである場合には、裏面電位(整流器)が半導体ウェハ基体に適用される。電流密度は約0.1A/dm2〜10A/dm2、別の実施形態においては約0.5A/dm2〜2A/dm2の範囲であり得る。電流要求は、使用される半導体ウェハのサイズに依存する。光は連続もしくはパルスでありうる。半導体は金属めっき浴中に沈められ、光が半導体に適用される。めっきプロセスに使用されうる光には、これに限定されないが、可視光、IR、紫外(UV)およびX線が挙げられる。光源には、これに限定されないが、白熱ランプ、発光ダイオード(LED)光、IRランプ、蛍光ランプ、ハロゲンランプおよびレーザーが挙げられる。

【0037】

めっきセルは金属めっき浴に対して化学的に不活性であるような材料のものであり、かつ典型的には約40〜60%の最低光透過率を有する。あるいは、ウェハはめっきセル中に水平に配置され、上方から照明されることができ、この場合めっきセルは少なくとも上記最低光透過率を有する必要はない。

【0038】

半導体ウェハの前面すなわちエミッタ層を光エネルギーで照明することにより、半導体ウェハのエミッタ層上でめっきが起こる。衝突する光エネルギーは半導体ウェハに電流を生じさせる。前面でのめっきの速度は電源、典型的には整流器から適用される電流によって主として制御可能である。光の強度、浴の温度、還元剤の活性、開始時のウェハ条件、ドーピングレベル並びに他のパラメータを調節することもめっき速度に影響を及ぼしうる。

【0039】

本方法に従って製造された金属コンタクトは半導体素子の効率を増大させ、よって同等のサイズおよびユニット面積の多くの従来の半導体素子と比べて増大した出力を提供する。開回路電流(open circuit current)(ISC)、曲線因子(FF)およびフルセル効率のようなパラメータがバーンスルーおよび光誘起めっき方法に従って製造された半導体について、半導体素子を製造するための多くの従来のプロセスよりも高い。FFは半導体素子の全体的な挙動を定義する用語である。FFがより高いと、得られる効率がより大きい。バーンスルーおよびLIP方法の半導体素子のFFは、同等のサイズおよびユニット面積の多くの従来の素子よりも高いFFを有する。典型的には、このようなパラメータはこの産業界においてソーラーシミュレータとして知られている装置を用いて測定される。このようなシミュレータの例は、フィンランド国エスポーのEndeas Oyから入手可能なQuickSun登録商標120CA、540LAおよび700Aセルソーラーシミュレータである。このような装置は結晶性および薄膜光起電力製品の特徴付けに使用される。

【0040】

本方法はシャドウイングを低減しかつ入射光吸収を向上させる微細ライン電流トラックの形成も可能にする。バーンスルーおよび光誘起めっきプロセスは代替的方法におけるフォトリソグラフィおよびレーザーライティングのような工程を除くことによって半導体物品の製造における工程数を低減させ、かつ材料の破損を低減させて、よって半導体素子の製造の全体的なコストを低減させる。さらに、バーンスルーおよび光誘起めっきプロセスは金属層と半導体表面との間のオーミック接触を、多くの従来の半導体素子と比較して向上させた。また、本方法はセルに適用される金属を少なくし、その結果、セル材料のコストを低減させた。これは、シード層もしくはビルドアップ金属層のために貴金属が使用される場合に特に望ましい。さらに、光誘起めっきを伴うバーンスルーインクを印刷する方法は製造ライン上でのより良い秒あたりのウェハのスループットを提供しうる。

以下の実施例は例示の目的のために含まれるが、範囲を限定することを意図していない。

【実施例】

【0041】

実施例1

B.Y.Ahn,E.B.Duoss,M.J.Motala,X.Guo,S.−I.Park,Y.Xiong,J.Yoon,J.Yoon,R.G.Nuzzo,J.A.Rogers,およびJ.A.Lewis”Omnidirectional Printing of Flexible,Spanning,and Stretchable Silver Microelectrodes”Science,323,1590−93(2009)に開示される方法によって製造された20重量%の粉体銀金属ナノ粒子、5重量%の市販の専売のPbOペースト含有ガラスフリットのナノ粒子、および金属インク組成物を100重量%にしてナノ粒子の均一な懸濁物を形成するのに充分な量のエチレングリコール溶媒を混合することによりバーンスルー金属インクが製造された。銀ナノ粒子は250〜350nmの平均直径範囲を有しており、PbOガラスフリットペーストのナノ粒子は50〜150nmの平均直径範囲を有していた。PbOガラスフリットペーストは60重量%のエチレングリコールと40重量%の水との混合物にブレンドされて、均一な懸濁物を形成した。この懸濁物は次いで市販のTAMOL商標681分散剤の存在下で0.1〜5mmのジルコニアビーズを使用して24時間ボールミル粉砕されて、ナノサイズの粒子を提供した。

【0042】

前面にピラミッド型のエレベーションを有しかつ243cm2の表面積を有するドープされた単結晶および多結晶シリコンウェハ60枚が準備された(カリフォルニア州サンノゼのWafernetから商業的に入手可能)。それぞれのドープされたシリコンウェハはエミッタ層を形成するウェハの前面上のn+ドープ領域を有していた。それぞれのウェハはエミッタ層の下にpn接合を有していた。それぞれのウェハの前面はSi3N4から構成される不動態化もしくは反射防止層でコーティングされた。それぞれのウェハの裏面はp+ドープされかつスクリーン印刷された市販のアルミニウムソーラーペースト(ペンシルベニア州キングオブプルシアのElectroscience Laboratoriesから市販)でコーティングされた。

【0043】

銀インクはDirectMask商標DoD65インクジェット印刷装置(ドイツ国フローデンスタットのSCMID GmbH and Co.から市販)のリザーバーに入れられた。20枚の単結晶ドープウェハは一度に1つづつインクジェット装置の適用プレート上に配置され、複数のパラレル電流トラックを形成するために銀インクがSi3N4反射防止層上に選択的に堆積された。電流トラックを形成するためにインクジェットノズルは各堆積部位上を5回通過した。プリントヘッドの温度は35℃であり、堆積された材料の幅は80ミクロンであった。プリントヘッドのドロップ周波数は5kHzであった。プラテン(ステージ)は70℃に加熱された。印刷されたパターンは2本のバスバー(2mm幅)を伴って69本の電流ラインを含んでいた。印刷された電流ラインのライン幅は80ミクロンであった。シード層の適用後、各ウェハは空気乾燥され、次いでIRベルト炉(カリフォルニア州ワトソンビルのSierra Thermから市販)内で焼成された。溶媒を銀インクから除去し、銀金属インクがSi3N4反射防止コーティングを貫通して溶け落ち(burn−through)、半導体ウェハの下地エミッタ層とのオーミック接触を形成するために、これらウェハは850℃で5秒間加熱された。次いで、これらウェハはオーブンから取り出され、室温まで冷却させられた。

【0044】

次いで、それぞれのウェハはマサチューセッツ州ベッドフォードのAmray Inc.から商業的に入手可能なAmray1830走査型電子顕微鏡(SEM)によって検査されて、各電流トラックの銀シード層の高さおよび幅を測定した。平均高さは0.5ミクロンであると測定され、平均幅は80ミクロンであると測定された。

【0045】

残りのウェハ上に電流トラックをインクジェット印刷する方法が繰り返された。20枚のウェハが銀インクの10回のパスを受けて、20枚のウェハは銀インクの20回のパスを受けて、それぞれのウェハ上に69本の電流トラックを形成した。材料の10回のパスを行ったウェハは80ミクロンの平均幅で平均1ミクロンの厚さであった。材料の20回のパスを行ったウェハは80ミクロンの平均幅で平均2ミクロンの厚さであった。溶媒を銀インクから除去し、銀金属インクがSi3N4反射防止コーティングを貫通して溶け落ち、半導体ウェハの下地エミッタ層とのオーミックコンタクトを形成するために、これらウェハは850℃で5秒間加熱された。これらウェハは対流オーブンに入れられ、溶媒を銀インクから除去し、銀金属がSi3N4反射防止コーティングを貫通して溶け落ちるのを可能にし、インクからの銀がウェハのエミッタ層とのオーミック接触を形成するのを可能にするために、800℃〜825℃で10分間加熱された。これらウェハはオーブンから取り出され、室温まで冷却させられた。

【0046】

次いで、それぞれのウェハは同じSEMを用いて検査されて、各電流トラックの高さおよび幅を測定した。インクの10回のパスを有していたウェハの平均高さは1ミクロンであると測定され、平均幅は80ミクロンであると測定された。インクの20回のパスを受けたウェハは2ミクロンの平均高さおよび80ミクロンの平均幅を有していた。

【0047】

次いで、ウェハの半分の電流トラックは、以下の表に開示されるシアン化物を含まない銀金属電気めっき水性浴を用いた光誘起めっきによって10ミクロンの銀金属層でめっきされた。

【0048】

【表1】

【0049】

充分な容積の銀電気めっき浴が複数のめっきセルに入れられそれらセルを満たした。その浴のpHは9.5〜10.5の範囲であった。浴の温度はめっき中25℃〜35℃に維持された。めっきセルは250ワットのランプおよび銀アノードを備えていた。ウェハの半分はその浴を入れためっきセルに沈められた。従来の整流器が電源を提供した。浴、ウェハ、銀アノードおよび整流器が互いに電気的に連絡された。1〜5A/dm2の電流密度がランプからの照射と共に適用された。15分間めっきが行われて、銀シード層上に10ミクロンの電気めっき銀の層を堆積させた。

【0050】

次いで、電気めっきされた銀は、テープ試験方法:IPC−TM−650 2.4.1を用いて接着性について評価された。1.27cm幅の3M 600ブランドテープ(ミネソタ州セントポールの3Mカンパニーから市販)のストリップがサンプルに貼り付けられた。捕捉された空気を除いて1分未満の接着の後で、テープはウェハの表面に対して90度の角度で勢いよく取り外された。テープ試験の後でウェハから除かれた銀は観察されなかった。

【0051】

実施例2

次いで、放射照度減衰セル分析方法(irradiance decay cell analysis method;IDCAM)で、市販のQuickSun登録商標120CAセルソーラーシミュレーターを用いて各ウェハのISCが決定された。0.5ミクロン、1ミクロンおよび2ミクロンのシード層厚さのサンプルが850℃で5秒間焼成された。それぞれのウェハのISCはアンペア単位で測定された。次いで、サンプルは実施例1に記載された浴中で、1.5ASDの電流密度で光誘起めっきによって電気めっきされた。図1に示されるように、平均値がグラフで比較された。焼成および光誘起めっきの双方が行われたウェハは最も高い平均ISC値を有していた。1もしくは2ミクロンのシード層を有していたウェハは約8アンペアの最も高い平均ISC値を示した。シード層への光誘起めっき銀層の追加は光発生する電流を向上させた。

【0052】

実施例3

実施例2において論じられたそれぞれのウェハのセル効率(CE)が放射照度減衰セル分析方法(IDCAM)で、QuickSun登録商標120CAセルソーラーシミュレーターを用いて決定された。それぞれのウェハのCEはパーセント単位で測定された。図2に示されるように平均値がグラフで比較された。焼成されかつ光誘起めっきされたウェハは最も高い平均パーセント効率値を有していた。インクジェット印刷後に1〜2ミクロンのシード層厚みを有するウェハは約12%の最も高い平均パーセント効率値を示した。バーンスルーと光誘起めっき銀層の組み合わせが半導体効率を向上させた。

【0053】

実施例4

実施例1におけるインクがOptomecブランドシングルノズルR&Dグレードエアロゾルプリンター(ミネソタ州セントポールのOptomecから市販)のリザーバーに入れられた。このプリンターを用いて69本の電流ラインおよび2本のバスバーを有するパターンが実施例1におけるのと同じタイプの5枚の太陽電池ウェハの表面上に印刷された。プリンターは各ウェハ上を50回通過してパターンを堆積させた。印刷されたライン幅は印刷後に平均で幅50ミクロンおよび高さ10ミクロンであった。これらウェハは実施例1と同じ条件下で焼成され、このセルは実施例1におけるのと同じ銀めっき浴中で同じ条件下でLIPめっきもなされた。

【0054】

さらに、2mm幅の2本のバスバーを伴う80ミクロン幅で69本の電流ラインを実施例1で使用されたのと同じタイプのウェハ上に形成するために、市販のペーストを含むサンプルA、BおよびCがスクリーン印刷された。これら市販のペーストは産業界で典型的な、PbO含有ガラスフリットを伴う大きさ3〜5ミクロンの銀フレーク粒子からなるものであった。このペーストサンプルの平均ライン幅は幅80〜100ミクロンおよび厚さ8〜10ミクロンであった。次いで、これらセルは実施例1におけるセルと同じ条件下で焼成され電気めっきされた。めっき後、これらのセルの2.3cm幅のストリップがウェハカッターを用いて注意深く切り出された。エアロゾルプリンターによって堆積されたシード層を伴うセルから同様の2.3cm幅のストリップが切り出された。それぞれの場合の各セルからのこれら2.3cm幅のストリップがバスバーに平行な方向に切断され、電気的に隔離された一連の2.3cm長さの平行なラインを構成していた。このような一連のラインから、トランスファーライン(transfer line)方法によって接触抵抗が測定されうる。ソースメーター(オハイオ州クリーブランドのKeithley SeriesA2600A SourceMeterから市販)およびトランスファーライン方法を用いた4点プローブ測定を用いて、サンプルのそれぞれについて接触抵抗が計算され、図3にプロットされた。エアロゾル印刷されたセルは全てのサンプルの最も低い平均接触抵抗を示した。銀光誘起めっきを伴うエアロゾル印刷セルは銀光誘起めっきを伴うスクリーン印刷されたセルと比較して向上した接触抵抗を有する。エアロゾル印刷されたシード層サンプルについての平均接触抵抗はほぼ3m−オーム−cm2であった。ボックスはデータについての値の範囲を表し、ボックスの中心線は平均を表す。より低い接触抵抗はセルの全体的な抵抗の低減が存在したことを示し、より高い効率をもたらす。

【背景技術】

【0001】

本出願は2010年10月14日に出願された米国仮出願第61/393,295号についての、35U.S.C.119(e)の下での優先権の利益を主張し、この仮出願の全内容は参照により本明細書に組み込まれる。

米国政府は再生可能エネルギー研究所の契約オペレーターとして、米国エネルギー庁とジアライアンスフォーサステイナブルエネルギー(the Alliance for Sustainable Energy)LLCとの間の契約番号DE−AC36−08GO28308号の下での本発明における権利を有する。

【0002】

光起電力素子におけるような半導体の金属ベースのコンタクト(contact)は前面すなわち入射光によって照明される半導体の面、および裏面すなわち入射光によって照射されない面上での導電性コンタクトの形成を伴う。半導体から導電性コンタクトへ長寿命で損失なく電荷キャリアが出現するように金属コーティングは半導体とのオーミック接触を確立する。電流損失を回避するために、金属化コンタクトグリッドは適切な電流伝導度、例えば、高い伝導性もしくは充分に高いコンダクタトラック横断面を有する。

【0003】

上記要件を満たす多くの方法が太陽電池の裏面をコーティングする金属について存在している。例えば、太陽電池の裏面での電流伝導を向上させるために、裏面のすぐ下のpドーピングが増やされる。通常、この目的のためにアルミニウムが使用される。アルミニウムは、例えば、蒸着によって、または裏面上に印刷されることにより適用され、そして打ち込まれ、もしくは個々に合金形成される。金属が前面すなわち照明面をコーティングする場合には、目的は光子を捕捉できるようにできるだけ多くの表面を使用するために、活性半導体面の最も少ない量のシェーディング(shading)を達成することである。

【0004】

太陽電池の前面コンタクトを形成するのに商業的に使用されている方法はスクリーン印刷による金属ペーストの適用である。このペーストは導電性を提供するための金属粒子(典型的には銀)、並びにガラスフリット、レオロジー調整剤、および高沸点溶媒、例えば、テルピネオールを含む。印刷後、セルは乾燥させられ、次いで典型的にはベルト炉内で約600〜1000℃の範囲の温度で焼成される。焼成の際に、ガラスフリットは前面上で反射防止コーティング(典型的には窒化ケイ素)と反応してもしくは反射防止コーティングを「バーンスルー(burn−through)」して、セルへの接着を提供するのを助ける。スクリーン印刷ペーストの使用は産業界での標準であるが不利益を有している。スクリーン印刷は接触方法の印刷であり、脆いシリコン太陽電池のかなりの取り扱いを必要とし、その結果かなりの量の偶発的な破壊をもたらす。それは化学物質廃棄物、都市ゴミおよび壊れたスクリーンの形成における追加の費用を生じさせる。最終的に、製造において生じさせられうる最小のライン幅はスクリーン技術によって約80〜100ミクロンの範囲に物理的に限定される。より小さなライン幅はスクリーン印刷によって研究室的には物理的に可能でありうるが、現時点で大量生産を達成するのはより困難である。

【0005】

前面コンタクトを製造するためのより複雑な方法は、電流トラック構造の画定のためにレーザーもしくはフォトリソグラフィ技術を使用する。現在のこれらの技術はスループットを犠牲にして、より狭いラインを生じさせることができる。次いで、電流トラックは金属化される。一般に、充分な接着強度および導電性のための所望の厚さを達成する試みにおいて金属コーティングを適用するために、多くの場合様々な金属コーティング工程が使用される。例えば、湿式化学金属コーティングプロセスが使用される場合には、最初の微細金属コーティングはパラジウム触媒の手段によって電流トラック上に堆積される。これは多くの場合、ニッケルの無電解堆積で強化される。導電性の増大のために、無電解もしくは電解堆積によってニッケル上に銅が堆積されうる。次いで、銅を酸化から保護するために、銅はスズもしくは銀の微細層でコーティングされうる。

【0006】

あるいは、電流トラックは光誘起(light induced)めっきプロセスを用いて金属化されうる。この金属化方法は不活性ガス雰囲気において導電性ペーストを印刷しそして焼結させる従来の方法を用いて、太陽電池の裏面をまず金属化することを伴う。このようなペーストは銀、アルミニウムおよびフリットを誘起バインダーと共に含むことができる。ニッケル、パラジウム、銅、亜鉛およびスズのような他の金属もこのペースト中で焼成されうる。太陽電池の前面は酸化ケイ素もしくは窒化ケイ素の不動態化もしくは反射防止層でコーティングされる。電流トラックのための溝が反射防止層に形成されており、半導体にまでおよんでいる。溝はフォトリソグラフィ、レーザーライティングもしくは機械的腐蝕を用いて形成されうる。前面の電流トラックは、次いで、光誘起めっきによってニッケルでめっきされる。太陽電池はニッケルめっき浴中に配置され、太陽電池に光が適用され、約1〜2分後に半導体物質上にニッケル層が生じる。銅のようなさらなる金属層が強化のためにこのニッケル層上に直接形成されうる。この銅層上に銀もしくはスズの薄層を適用することにより銅層は酸化から保護されうる。

太陽電池上に金属コンタクトを形成する別の方法は以下の通りである。電流トラックは、反射防止層の一部分を選択的に除去して下にある半導体物質を露出させるレーザーを用いて形成される。しかし、レーザー適用はコスト高であり、一般に産業界においてはコストを低くする方法が好まれる。約20nm〜1000nmの範囲の金属ナノ粒子を含むインクが、インクジェットもしくはエアロゾル装置によって露出した半導体物質に適用される。この装置は約100℃〜900℃の温度に1秒〜30分間の持続期間にわたって加熱されて、溶媒を除去し、金属コンタクトを形成する。これらコンタクトは次いで電気めっきによって追加の金属層で強化される。

【発明の概要】

【発明が解決しようとする課題】

【0007】

半導体上に金属コンタクトを形成する方法が存在するが、半導体上の当初金属コンタクトを製造する改良された方法についての必要性が依然として存在している。

【課題を解決するための手段】

【0008】

方法の一例は、バーンスルー金属インクを提供し;バーンスルー金属インクを半導体基体上の反射防止コーティング上に選択的に適用し;反射防止コーティングおよびバーンスルー金属インクを伴う半導体基体を焼成して、バーンスルー金属インクからの金属と半導体基体との間にオーミック接触を提供し;並びにバーンスルー金属インクからの金属上に光誘起めっきによって金属の1以上の層を堆積させることを含む。

【図面の簡単な説明】

【0009】

【図1】図1は、実施例に従う、焼成されたガラスフリット銀インクを用いて製造された銀金属コンタクトを伴う結晶性シリコン半導体ウェハの短絡電流と、追加の光誘起めっき銀層を伴う焼成されたガラスフリット銀インクを用いて製造された銀金属コンタクトを伴う半導体ウェハの短絡電流を示す。

【図2】図2は、実施例に従う、焼成されたガラスフリット銀インクを用いて製造された銀コンタクトを伴う結晶性シリコン半導体ウェハの効率と、追加の光誘起めっき銀層を伴う焼成されたガラスフリット銀インクを用いて製造された銀コンタクトを伴う半導体ウェハの効率を示す。

【図3】図3は、実施例に従う、バーンスルー次いで銀の光誘起めっきによって製造された金属コンタクトと、光誘起めっきを使用することなくバーンスルーペーストを使用するコンタクトの電流ラインのmオーム−cm2での接触抵抗を示す。

【発明を実施するための形態】

【0010】

バーンスルー金属インクは、焼成の際に反射防止コーティングをバーンスルーしてインクの金属が下地半導体とのオーミック接触を形成するのを可能にする1種以上の物質および1種以上の金属源を含む。溶媒、界面活性剤、分散剤、バインダー、錯化剤、還元剤、レオロジー調整剤、およびキレート化剤のような添加剤もバーンスルー金属インクに含まれうる。

【0011】

本方法に従って造られる金属コンタクトは半導体素子の性能を向上させ、よって同等のサイズおよびユニット面積の従来の多くの半導体素子と比較して増大した出力を提供する。本方法はシャドウイングを低減させかつ入射光吸収を向上させる微細ライン金属コンタクトの形成を可能にする。バーンスループロセスは金属コンタクトの形成においてフォトリソグラフィおよびレーザーライティングのような工程を除くことにより半導体物品の製造における工程の数を低減させ、かつ材料の破損を低減させ、これにより半導体素子の製造の全体的なコストを低減させる。さらに、金属シード層を形成するバーンスループロセスと、その後の当該シード層上の追加の金属層の光誘起めっきは、金属層と半導体表面との間に、多くの従来の半導体素子と比べて向上したオーミック接触を提供する。

【0012】

本明細書を通じて使用される場合、用語「堆積」および「めっき」は交換可能に使用される。用語「電流トラック」、「電流ライン」および「金属コンタクト」は交換可能に使用される。用語「組成物」および「浴」は交換可能に使用される。用語「前面」とは半導体ウェハの照明される面、すなわち入射光に曝される面を意味する。用語「裏面」とは、半導体ウェハの照明されない面、すなわち入射光に曝されない面を意味する。用語「選択的に堆積」とは金属堆積が基体上の特定の所望の領域において起こることを意味する。用語「ユニット面積」および「表面積」は本明細書を通じて交換可能に使用される。用語「オーミック接触」は素子の電流−電圧(I−V)曲線が線状でありかつ対称であるように製造された半導体素子上の領域である。用語「ショットキーコンタクト」とは、素子の電流−電圧(I−V)曲線が非線形および非対称であるような半導体素子上の領域である。フルセル効率(full cell efficiency)は、η=Pm/E×Ac(式中、Pmは最大出力点であり、Eはワット/平方メートル単位での入射光放射照度であり、およびAcは平方メートル単位での太陽電池の表面積である)により表される。用語「焼成(firing)」とは、成分を溶融もしくは反応させることを意味し、概して約400℃以上の温度で行われる。

【0013】

以下の略語は文脈が他のことを明らかに示さない限りは以下の意味を有する:℃=摂氏度;g=グラム;mL=ミリリットル;L=リットル;A=アンペア;dm=デシメートル;cm=センチメートル;mm=ミリメートル;μm=ミクロン;nm=ナノメートル;cP=センチポイズ=10−2ポイズ=10−3パスカル秒;Hz=ヘルツ;kHz=キロヘルツ;UV=紫外;IR=赤外;並びにSEM=走査型電子顕微鏡。

【0014】

全てのパーセンテージおよび比率は他に示されない限りは重量基準である。全ての範囲は包括的であり、かつそのような数値範囲が合計で100%になることに制約されることが明らかな場合を除いて任意に組み合わせ可能である。

【0015】

光起電力素子および太陽電池は、これらに限定されないが、単結晶、多結晶もしくは非晶質シリコン半導体ウェハからなることができる。以下の記載はシリコン半導体ウェハに関するものであるが、他の好適な半導体ウェハ、例えば、ガリウム−ヒ素、シリコン−ゲルマニウム、ゲルマニウムおよびカドミウム−テルルも使用されうる。シリコンウェハが使用される場合には、それらは典型的にはp型ベースのドーピングを有する。

【0016】

半導体ウェハは様々な寸法および表面抵抗率を有しうる。このようなウェハ寸法には、これに限定されないが、円形、正方形もしくは矩形が挙げられ、または何らかの他の好適な形状であってよい。このようなウェハはその照明されない面上の互いに入り込んだ金属コンタクトを有することもできる。

【0017】

概して、ウェハの裏面は金属化されて低抵抗ウェハを提供する。半導体ウェハのシート抵抗としても知られている表面抵抗は40〜90オーム/スクエア、または例えば、40オーム/スクエア〜60オーム/スクエア、または例えば、60オーム/スクエア〜80オーム/スクエアの範囲であってよい。

【0018】

実質的に裏面全体が金属コーティングされうるか、または裏面の一部分が金属コーティングされることができ、例えば、グリッドを形成することができる。このような金属化は様々な技術によって提供されることができ、ウェハの前面の金属化の前に行われうる。一実施形態においては、金属コーティングは銀含有ペースト、アルミニウム含有ペーストもしくは銀およびアルミニウム含有ペーストのような導電性ペーストの形態で裏面に適用されるが、ニッケル、パラジウム、銅、亜鉛もしくはスズのような金属を含む他のペーストも使用されうる。このような導電性ペーストは典型的には伝導性粒子、ガラスフリットおよび有機バインダーを含む。導電性ペーストはスクリーン印刷のような様々な技術によってウェハに適用されうる。このペーストが適用された後で、それは焼成されてシリコンとの電気的コンタクトを製造し、有機バインダーを焼いて除去する。焼成の前に、より低い温度での乾燥工程が場合によっては使用されうる。アルミニウムを含む導電性ペーストが使用される場合には、アルミニウムはウェハの裏面に部分的に拡散するか、または銀も含むペーストにおいて使用される場合には、銀との合金を形成しうる。このようなアルミニウム含有ペーストの使用は抵抗コンタクトを改良し、かつ「p+」ドープ領域を提供することができる。アルミニウムもしくはホウ素の従前での適用とその後の内部拡散によって重度にドープされた「p+」型領域も製造されうる。ある実施形態においては、照明されない面の金属コーティングの適用の前に、アルミニウム含有ペーストは適用され、焼成されうる。焼成されたアルミニウム含有ペーストからの残留物は場合によっては金属コーティングの適用の前に除去されうる。別の実施形態においては、シード層がウェハの裏面上に堆積されてもよく、そして金属コーティングが無電解もしくは電解めっきによってこのシード層上に堆積されうる。

【0019】

ウェハの前面は場合によっては、反射を低減させる向上した光入射ジオメトリをその面に付与するために、結晶配向テクスチャエッチングにかけられることができる。半導体接合を生じさせるために、リン拡散もしくはイオン注入がウェハの前面上で起こって、nドープ(n+もしくはn++)領域を生じさせそしてPNコンタクトを有するウェハを提供する。nドープ領域はエミッタ層とも称されうる。

【0020】

ウェハの前面もしくはエミッタ層に反射防止コーティング(ARC)もしくは層が追加される。さらに、反射防止層は不導体化層として機能しうる。好適な反射防止層には、限定されないが、SiOxのような酸化ケイ素層、Si3N4のような窒化ケイ素層、または酸化ケイ素層と窒化ケイ素層との組み合わせが挙げられる。典型的には、窒化ケイ素が使用される。上記式においては、xは酸素原子の数である。典型的にはxは整数2である。このような反射防止層は様々な蒸着方法、例えば、化学蒸着および物理蒸着によるなど多くの技術によって堆積されうる。

【0021】

ウェハの前面は金属化されたパターンを含む。このような金属化されたパターンは典型的には集電ラインおよび電流バスバーであるが、そのパターンはこれに限定されないがイオン化エッチングスパイラルコンタクトを含んでいてもよい。一般に、集電ラインは典型的にはバスバーを横断し、典型的には電流バスバーに対して相対的に微細な構造、すなわち、寸法を有する。

【0022】

金属化されたパターンは、従来のインクジェットもしくはエアロゾル装置を使用してコーティングもしくは反射防止層に選択的に適用されるバーンスルー金属インクを使用し、次いで焼成し、そして追加の金属層の光誘起めっきによって形成され、電流トラックを完成させる。焼成もしくはバーンスルー工程はバーンスルーインクからの金属と反射防止層の下にある半導体ウェハとの間の強固な結合の形成をもたらす。さらに、バーンスループロセスは半導体ウェハと、金属並びに光誘起めっきによって堆積される何らかの追加の層との間のオーミック接触を確立する。

【0023】

インクジェットおよびエアロゾルによるバーンスルー金属インクの適用は、バーンスルー金属インクが装置のノズルと半導体ウェハとの間の直接コンタクトなしに適用される非接触方法である。これは製造プロセス中のウェハの損傷の可能性を低減させる。インクジェットもしくはエアロゾルによるバーンスルー金属インクの適用は狭い電流トラックの形成を可能にし、それによりシャドウイングを低減させ、および入射光吸収を増大させ、同時に出力電流を増大させるために半導体ウェハ上により多くの電流トラックが形成されるのを可能にする。電流トラックは約75μm以下の幅、別の実施形態においては約50μm以下の幅、別の実施形態においては約20μm〜25μmの幅であることができる。

【0024】

インクジェット印刷方法は連続インクジェット方法もしくはドロップオンデマンド方法であることができる。連続方法はこの金属インクをポンプを用いて連続的に噴射しつつ電磁場を変えることによりこの金属インクの方向が調節される印刷方法である。ドロップオンデマンドは電子信号において必要とされる場合にのみこの金属インクを分配する方法である。ドロップオンデマンドは、電気による機械的変化を生じさせる圧電プレートを使用することにより圧力が生じる圧電インクジェット方法と、熱により生じる泡の膨張により生じる圧力を用いる熱的インクジェット方法に分けられうる。

【0025】

インクジェット印刷方法とは異なり、エアロゾル方法は最初に金属インクのエアロゾルを形成する。エアロゾルは加圧ノズルを介して半導体基体に導かれ、加圧ノズルはプリントヘッドにマウントされている。エアロゾルは集束用ガスと混合されて、集束した形態で加圧ノズルに輸送される。インクを分配するための集束用ガスの使用はノズルの目詰まりの可能性を低減し、かつインクジェット装置よりも微細な電流トラック、より大きなアスペクト比の形成も可能にする。電流トラックのアスペクト比(高さ/幅)はプリンターのパス(pass)あたり、約0.001〜0.5、または例えば、約0.002〜0.4、または例えば、約0.002〜0.04の範囲であってよい。パスあたりのアスペクト比が高くなると、方法はより効率的になる。

【0026】

ある実施形態においては、バーンスルー金属インクは空気もしくは不活性環境(例えば、窒素もしくはアルゴン)中でSiOxもしくは窒化ケイ素反射防止層上に室温で選択的にインクジェット印刷される。100Hz〜20000Hzの液滴発生速度が使用されることができ、結果的にパスあたり約0.02μm〜10μmの堆積割合をもたらしうる。複数の層をインクジェット印刷することによって、より厚い堆積物が得られうる。

【0027】

バーンスルー金属インクは導電性物質を供給するための金属、金属前駆体、金属有機前駆体、金属錯体もしくは金属塩の1種以上を含む。金属インクはバーンスルー剤としてガラスフリット、ボールミルもしくは他の方法で粉砕されたガラスフリット、金属有機前駆体もしくは金属塩の1種以上も含む。典型的には、導電性物質およびバーンスルー剤は粒子形態である。好ましくは、バーンスルー金属インクは金属粒子およびガラスフリットの粒子を含む。

【0028】

この粒子は約5μm以下、または例えば、約0.1μm〜1μmのサイズの範囲であり得る。好ましくは、粒子はナノメートルサイズの粒子である。より大きなバルク粒子と比較して単位質量あたりの表面積が増大し、かつより大きな直径の粒子からの異なる生理化学的特性を提供するので、ナノメートルサイズの粒子はより大きな寸法の粒子よりも改良された性能を有する。典型的には、金属ナノ粒子は直径約1000nm以下の範囲であり、好ましくは金属ナノ粒子は約25nm〜800nm、および別の実施形態においては約100nm〜400nmの範囲である。金属には、これに限定されないが、銀、銅、ニッケル、金、パラジウム並びにその塩および錯体が挙げられる。典型的には銀、銅およびニッケルが使用される。市販の金属源が使用されることができ、または製造されることができる。典型的には、金属がその金属状態である溶媒媒体中に分散された金属粒子が使用される。銀塩には、これに限定されないが、硝酸銀、酸化銀、ハロゲン化銀、シアン化銀、酢酸銀、炭酸銀、シュウ酸銀、トリフルオロ酢酸銀、銀アセトニルアセトナート、安息香酸銀、クエン酸銀、乳酸銀、銀シクロヘキサンブチラート、テトラフルオロホウ酸銀、ペンタフルオロプロピオン酸銀、p−トルエンスルホン酸銀、トリフルオロメタンスルホン酸銀が挙げられる。ニッケル塩には、これに限定されないが、ニッケルアミジナート、ニッケルアセチルアセトナート、酢酸ニッケル、炭酸ニッケル、クエン酸ニッケル、ニッケルシクロヘキサンブチラート、酒石酸ニッケル、酸化ニッケル、酒石酸ニッケル、ギ酸ニッケルが挙げられる。銅塩には、これに限定されないが、銅アミジナート、ギ酸銅、酸化銅、銅シクロヘキサンブチラート、銅2−エチルへキサノアート、銅アセチルアセトナートおよび酢酸銅が挙げられる。典型的には、金属ナノ粒子は約0.1重量%〜10重量%の量で、別の実施形態においては約05.重量%〜5重量%の量でバーンスルー金属インクに含まれる。

【0029】

ガラスフリットはPbO、SiO2、B2O3、ZnO、Bi2O3、SnO2およびAl2O3のような様々な酸化物を含むことができる組成物である。市販のガラスフリットは典型的には商標を付して販売されている状態にあるが、1種以上の様々な酸化物を含むことが知られている。一般に、フリットのためのガラスは高温(例えば、約1000℃超)で酸化物構成成分を還流し均質化して形成され、次いでこのガラスを粉砕しておよびミル粉砕して市販のペースト中で提供されるガラスフリット粉体を生じさせる。ガラスフリットは従来のボールミル手順を用いてボールミル粉砕されて、約1000nm以下、別の実施形態においては約50nm〜200nmの範囲の直径を有する粒子を得ることができる。あるいは、ガラスフリットは合成技術、例えば、フレームスプレープロセスによってナノメートル範囲で合成されうる。典型的には、ガラスフリットのナノ粒子はバーンスルー金属インクに約0.05重量%〜20重量%の量で、別の実施形態においては約0.5重量%〜5.5重量%の量で含まれる。あるいは、金属塩もしくは金属有機(MO)前駆体がガラスフリットもしくはナノサイズのガラスフリットの代わりに使用されることができる。この代替的なバーンスルー剤はPb、Si、B、Zn、Bi、SnもしくはAl、またはこれらの混合物、または類似の物質を含む金属塩もしくはMO前駆体でありうる。

【0030】

1種以上の金属源は1種以上の溶媒中で1種以上のバーンスルー剤と混合されて粒子、好ましくはナノ粒子の、好適にはインクジェット印刷もしくはエアロゾル印刷のための液体懸濁物を形成する。バーンスルー金属インクはペーストもしくはゲルではなくて、室温およびインクジェット温度において1種以上の溶媒中で物品、好ましくはナノ粒子の液体もしくは懸濁物である。このようなインクについて測定された典型的な粘度は25℃で約1〜100cPの範囲、別の実施形態においては25℃で約5〜75cPの範囲である。溶媒には、これに限定されないが、水、乳酸エチル、アルデヒド、アルコール、例えば、エタノール、メタノール、イソプロパノール、エチレングリコール、ジエチレングリコール、プロピレングリコール、モノメチルエーテル、プロピレングリコールモノメチルエーテルアセタート、テルピネオール、トリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ヘキシレングリコールもしくはグリセリン、ポリエーテル、例えば、ジグリム、トリグリム、テトラグリム、エチレングリコールモノおよびビスアルキルエーテル、またはこれらの混合物が挙げられる。溶媒はバーンスルー金属インク中にバーンスルー金属インクの残部としてもしくは加えられて約100重量%を提供するように含まれうる。

【0031】

あるいは、金属インクは導電金属のソースもしくはバーンスルー剤のソースとして金属有機前駆体(MO)および還元剤を含むことができる。ナノ粒子の懸濁物を形成するために上述のような1種以上の溶媒が含まれることができる。バーンスルー金属インクを製造するために様々なMO前駆体が使用されうる。MO前駆体は、還元剤の還元電位(例えば、ギ酸塩について約−0.20V)の正の電位において、または還元剤の存在下での加熱の際にその金属状態に還元される金属イオン(M)を含む。金属の金属イオンには、これに限定されないが、銀、銅、鉛、ニッケル、金、パラジウムおよび白金が挙げられる。

【0032】

還元剤はMO前駆体との反応のための電子のソースを提供することができる。室温では還元剤はMO前駆体と反応しない。よって、MO前駆体は、例えば、インクジェット印刷に好適な金属インク溶液として可溶性のままでありうる。還元剤には、これに限定されないが、ギ酸塩、ハロゲン化物、硝酸塩、アルコール、アルデヒド、アセタール、エチレングリコール、エチレングリコールジホルマート、ベンズアルデヒド、アセトアルデヒドもしくはこれらの混合物が挙げられる。MO前駆体はバーンスルー金属インク中に約0.1重量%〜70重量%、または例えば、約15重量%〜50重量%の量で含まれうる。

【0033】

溶媒に加えて、バーンスルー金属インクは他の添加剤、例えば、金属インクの反射防止層への堆積、解像および接着を増大させるためのバインダー、分散剤および界面活性剤などを含むことができる。市販の分散剤の例には、DISPERBYK分散剤、例えば、DISPERBYK180、DISPERBYK181、DISPERBYK182およびDISPERBYK183、BYK分散剤、例えば、BYK301、BYK302、BYK306およびBYK320(両者とも、コネチカット州ウォリンフォードのByk Chemieから入手可能)、並びにTAMOL商標分散剤、例えば、TAMOL681、TAMOL1124、TAMOL1254、TAMOL165AおよびTAMOL2002分散剤(ミシガン州ミッドランドのザダウケミカルカンパニーから入手可能)がある。分散剤は0.01重量%〜10重量%以下の範囲で使用されうる。市販の界面活性剤には、これに限定されないが、TERGITOL商標TMN−10界面活性剤、TERGITOL 15−S−9、TERGITOL TMN−6、TERGITOL 15−S−30、PLURONIC31R1、PLURONIC103、およびPLURONIC121が挙げられる。市販のバインダーには、これに限定されないが、MORCRYL350、MORCRYL430PLUSおよびLUCIDENE604が挙げられる。

【0034】

バーンスルーは少なくとも約400℃、別の実施形態においては約400℃〜1000℃、別の実施形態においては約650℃〜1000℃の温度で行われうる。バーンスループロセスは従来のオーブン内でまたは赤外(IR)ベルト炉内で行われうる。バーンスルーのプロセスは、金属化の前に反射防止層の一部分を選択的に除去する従来の像形成、フォトリソグラフィ、レーザーライティングもしくはエッチング方法についての必要性を低減させもしくは完全に除く。このような工程の低減もしくは除去は、処理時間並びに従来のプロセスにおいて使用される前述の材料による製造コストを低減させることにより製造方法の効率を向上させる。

【0035】

バーンスルー方法によって堆積される金属シード層は約0.1〜12ミクロン、もしくは例えば約0.25〜2.5ミクロンの範囲である。次いで、シード層には光誘起めっき(LIP)によって少なくとも1つの追加の金属層が積み上げられる。追加の金属層には、これに限定されないが、銀、銅、ニッケル、金、パラジウムもしくは白金のような金属が挙げられうる。追加の金属は銀、銅、もしくはニッケルなどでありうる。光誘起めっきは少なくとも約1ミクロン、または例えば約5〜20ミクロン、または例えば約10〜15ミクロンのめっき層の金属厚さが達成されるまで行われる。

【0036】

追加の金属層を堆積させるために無電解および電解金属めっき浴の双方が使用されうる。無電解および電解金属めっき浴が使用されうる。金属が銀である場合には、シアン化物を含まない銀電気めっき浴が使用されうる。金属源が無電解浴である場合には、めっきは外部電流の適用なしに行われる。金属源が電解浴からのものである場合には、裏面電位(整流器)が半導体ウェハ基体に適用される。電流密度は約0.1A/dm2〜10A/dm2、別の実施形態においては約0.5A/dm2〜2A/dm2の範囲であり得る。電流要求は、使用される半導体ウェハのサイズに依存する。光は連続もしくはパルスでありうる。半導体は金属めっき浴中に沈められ、光が半導体に適用される。めっきプロセスに使用されうる光には、これに限定されないが、可視光、IR、紫外(UV)およびX線が挙げられる。光源には、これに限定されないが、白熱ランプ、発光ダイオード(LED)光、IRランプ、蛍光ランプ、ハロゲンランプおよびレーザーが挙げられる。

【0037】

めっきセルは金属めっき浴に対して化学的に不活性であるような材料のものであり、かつ典型的には約40〜60%の最低光透過率を有する。あるいは、ウェハはめっきセル中に水平に配置され、上方から照明されることができ、この場合めっきセルは少なくとも上記最低光透過率を有する必要はない。

【0038】

半導体ウェハの前面すなわちエミッタ層を光エネルギーで照明することにより、半導体ウェハのエミッタ層上でめっきが起こる。衝突する光エネルギーは半導体ウェハに電流を生じさせる。前面でのめっきの速度は電源、典型的には整流器から適用される電流によって主として制御可能である。光の強度、浴の温度、還元剤の活性、開始時のウェハ条件、ドーピングレベル並びに他のパラメータを調節することもめっき速度に影響を及ぼしうる。

【0039】

本方法に従って製造された金属コンタクトは半導体素子の効率を増大させ、よって同等のサイズおよびユニット面積の多くの従来の半導体素子と比べて増大した出力を提供する。開回路電流(open circuit current)(ISC)、曲線因子(FF)およびフルセル効率のようなパラメータがバーンスルーおよび光誘起めっき方法に従って製造された半導体について、半導体素子を製造するための多くの従来のプロセスよりも高い。FFは半導体素子の全体的な挙動を定義する用語である。FFがより高いと、得られる効率がより大きい。バーンスルーおよびLIP方法の半導体素子のFFは、同等のサイズおよびユニット面積の多くの従来の素子よりも高いFFを有する。典型的には、このようなパラメータはこの産業界においてソーラーシミュレータとして知られている装置を用いて測定される。このようなシミュレータの例は、フィンランド国エスポーのEndeas Oyから入手可能なQuickSun登録商標120CA、540LAおよび700Aセルソーラーシミュレータである。このような装置は結晶性および薄膜光起電力製品の特徴付けに使用される。

【0040】

本方法はシャドウイングを低減しかつ入射光吸収を向上させる微細ライン電流トラックの形成も可能にする。バーンスルーおよび光誘起めっきプロセスは代替的方法におけるフォトリソグラフィおよびレーザーライティングのような工程を除くことによって半導体物品の製造における工程数を低減させ、かつ材料の破損を低減させて、よって半導体素子の製造の全体的なコストを低減させる。さらに、バーンスルーおよび光誘起めっきプロセスは金属層と半導体表面との間のオーミック接触を、多くの従来の半導体素子と比較して向上させた。また、本方法はセルに適用される金属を少なくし、その結果、セル材料のコストを低減させた。これは、シード層もしくはビルドアップ金属層のために貴金属が使用される場合に特に望ましい。さらに、光誘起めっきを伴うバーンスルーインクを印刷する方法は製造ライン上でのより良い秒あたりのウェハのスループットを提供しうる。

以下の実施例は例示の目的のために含まれるが、範囲を限定することを意図していない。

【実施例】

【0041】

実施例1

B.Y.Ahn,E.B.Duoss,M.J.Motala,X.Guo,S.−I.Park,Y.Xiong,J.Yoon,J.Yoon,R.G.Nuzzo,J.A.Rogers,およびJ.A.Lewis”Omnidirectional Printing of Flexible,Spanning,and Stretchable Silver Microelectrodes”Science,323,1590−93(2009)に開示される方法によって製造された20重量%の粉体銀金属ナノ粒子、5重量%の市販の専売のPbOペースト含有ガラスフリットのナノ粒子、および金属インク組成物を100重量%にしてナノ粒子の均一な懸濁物を形成するのに充分な量のエチレングリコール溶媒を混合することによりバーンスルー金属インクが製造された。銀ナノ粒子は250〜350nmの平均直径範囲を有しており、PbOガラスフリットペーストのナノ粒子は50〜150nmの平均直径範囲を有していた。PbOガラスフリットペーストは60重量%のエチレングリコールと40重量%の水との混合物にブレンドされて、均一な懸濁物を形成した。この懸濁物は次いで市販のTAMOL商標681分散剤の存在下で0.1〜5mmのジルコニアビーズを使用して24時間ボールミル粉砕されて、ナノサイズの粒子を提供した。

【0042】

前面にピラミッド型のエレベーションを有しかつ243cm2の表面積を有するドープされた単結晶および多結晶シリコンウェハ60枚が準備された(カリフォルニア州サンノゼのWafernetから商業的に入手可能)。それぞれのドープされたシリコンウェハはエミッタ層を形成するウェハの前面上のn+ドープ領域を有していた。それぞれのウェハはエミッタ層の下にpn接合を有していた。それぞれのウェハの前面はSi3N4から構成される不動態化もしくは反射防止層でコーティングされた。それぞれのウェハの裏面はp+ドープされかつスクリーン印刷された市販のアルミニウムソーラーペースト(ペンシルベニア州キングオブプルシアのElectroscience Laboratoriesから市販)でコーティングされた。

【0043】

銀インクはDirectMask商標DoD65インクジェット印刷装置(ドイツ国フローデンスタットのSCMID GmbH and Co.から市販)のリザーバーに入れられた。20枚の単結晶ドープウェハは一度に1つづつインクジェット装置の適用プレート上に配置され、複数のパラレル電流トラックを形成するために銀インクがSi3N4反射防止層上に選択的に堆積された。電流トラックを形成するためにインクジェットノズルは各堆積部位上を5回通過した。プリントヘッドの温度は35℃であり、堆積された材料の幅は80ミクロンであった。プリントヘッドのドロップ周波数は5kHzであった。プラテン(ステージ)は70℃に加熱された。印刷されたパターンは2本のバスバー(2mm幅)を伴って69本の電流ラインを含んでいた。印刷された電流ラインのライン幅は80ミクロンであった。シード層の適用後、各ウェハは空気乾燥され、次いでIRベルト炉(カリフォルニア州ワトソンビルのSierra Thermから市販)内で焼成された。溶媒を銀インクから除去し、銀金属インクがSi3N4反射防止コーティングを貫通して溶け落ち(burn−through)、半導体ウェハの下地エミッタ層とのオーミック接触を形成するために、これらウェハは850℃で5秒間加熱された。次いで、これらウェハはオーブンから取り出され、室温まで冷却させられた。

【0044】

次いで、それぞれのウェハはマサチューセッツ州ベッドフォードのAmray Inc.から商業的に入手可能なAmray1830走査型電子顕微鏡(SEM)によって検査されて、各電流トラックの銀シード層の高さおよび幅を測定した。平均高さは0.5ミクロンであると測定され、平均幅は80ミクロンであると測定された。

【0045】

残りのウェハ上に電流トラックをインクジェット印刷する方法が繰り返された。20枚のウェハが銀インクの10回のパスを受けて、20枚のウェハは銀インクの20回のパスを受けて、それぞれのウェハ上に69本の電流トラックを形成した。材料の10回のパスを行ったウェハは80ミクロンの平均幅で平均1ミクロンの厚さであった。材料の20回のパスを行ったウェハは80ミクロンの平均幅で平均2ミクロンの厚さであった。溶媒を銀インクから除去し、銀金属インクがSi3N4反射防止コーティングを貫通して溶け落ち、半導体ウェハの下地エミッタ層とのオーミックコンタクトを形成するために、これらウェハは850℃で5秒間加熱された。これらウェハは対流オーブンに入れられ、溶媒を銀インクから除去し、銀金属がSi3N4反射防止コーティングを貫通して溶け落ちるのを可能にし、インクからの銀がウェハのエミッタ層とのオーミック接触を形成するのを可能にするために、800℃〜825℃で10分間加熱された。これらウェハはオーブンから取り出され、室温まで冷却させられた。

【0046】

次いで、それぞれのウェハは同じSEMを用いて検査されて、各電流トラックの高さおよび幅を測定した。インクの10回のパスを有していたウェハの平均高さは1ミクロンであると測定され、平均幅は80ミクロンであると測定された。インクの20回のパスを受けたウェハは2ミクロンの平均高さおよび80ミクロンの平均幅を有していた。

【0047】

次いで、ウェハの半分の電流トラックは、以下の表に開示されるシアン化物を含まない銀金属電気めっき水性浴を用いた光誘起めっきによって10ミクロンの銀金属層でめっきされた。

【0048】

【表1】

【0049】

充分な容積の銀電気めっき浴が複数のめっきセルに入れられそれらセルを満たした。その浴のpHは9.5〜10.5の範囲であった。浴の温度はめっき中25℃〜35℃に維持された。めっきセルは250ワットのランプおよび銀アノードを備えていた。ウェハの半分はその浴を入れためっきセルに沈められた。従来の整流器が電源を提供した。浴、ウェハ、銀アノードおよび整流器が互いに電気的に連絡された。1〜5A/dm2の電流密度がランプからの照射と共に適用された。15分間めっきが行われて、銀シード層上に10ミクロンの電気めっき銀の層を堆積させた。

【0050】

次いで、電気めっきされた銀は、テープ試験方法:IPC−TM−650 2.4.1を用いて接着性について評価された。1.27cm幅の3M 600ブランドテープ(ミネソタ州セントポールの3Mカンパニーから市販)のストリップがサンプルに貼り付けられた。捕捉された空気を除いて1分未満の接着の後で、テープはウェハの表面に対して90度の角度で勢いよく取り外された。テープ試験の後でウェハから除かれた銀は観察されなかった。

【0051】

実施例2

次いで、放射照度減衰セル分析方法(irradiance decay cell analysis method;IDCAM)で、市販のQuickSun登録商標120CAセルソーラーシミュレーターを用いて各ウェハのISCが決定された。0.5ミクロン、1ミクロンおよび2ミクロンのシード層厚さのサンプルが850℃で5秒間焼成された。それぞれのウェハのISCはアンペア単位で測定された。次いで、サンプルは実施例1に記載された浴中で、1.5ASDの電流密度で光誘起めっきによって電気めっきされた。図1に示されるように、平均値がグラフで比較された。焼成および光誘起めっきの双方が行われたウェハは最も高い平均ISC値を有していた。1もしくは2ミクロンのシード層を有していたウェハは約8アンペアの最も高い平均ISC値を示した。シード層への光誘起めっき銀層の追加は光発生する電流を向上させた。

【0052】

実施例3

実施例2において論じられたそれぞれのウェハのセル効率(CE)が放射照度減衰セル分析方法(IDCAM)で、QuickSun登録商標120CAセルソーラーシミュレーターを用いて決定された。それぞれのウェハのCEはパーセント単位で測定された。図2に示されるように平均値がグラフで比較された。焼成されかつ光誘起めっきされたウェハは最も高い平均パーセント効率値を有していた。インクジェット印刷後に1〜2ミクロンのシード層厚みを有するウェハは約12%の最も高い平均パーセント効率値を示した。バーンスルーと光誘起めっき銀層の組み合わせが半導体効率を向上させた。

【0053】

実施例4

実施例1におけるインクがOptomecブランドシングルノズルR&Dグレードエアロゾルプリンター(ミネソタ州セントポールのOptomecから市販)のリザーバーに入れられた。このプリンターを用いて69本の電流ラインおよび2本のバスバーを有するパターンが実施例1におけるのと同じタイプの5枚の太陽電池ウェハの表面上に印刷された。プリンターは各ウェハ上を50回通過してパターンを堆積させた。印刷されたライン幅は印刷後に平均で幅50ミクロンおよび高さ10ミクロンであった。これらウェハは実施例1と同じ条件下で焼成され、このセルは実施例1におけるのと同じ銀めっき浴中で同じ条件下でLIPめっきもなされた。

【0054】

さらに、2mm幅の2本のバスバーを伴う80ミクロン幅で69本の電流ラインを実施例1で使用されたのと同じタイプのウェハ上に形成するために、市販のペーストを含むサンプルA、BおよびCがスクリーン印刷された。これら市販のペーストは産業界で典型的な、PbO含有ガラスフリットを伴う大きさ3〜5ミクロンの銀フレーク粒子からなるものであった。このペーストサンプルの平均ライン幅は幅80〜100ミクロンおよび厚さ8〜10ミクロンであった。次いで、これらセルは実施例1におけるセルと同じ条件下で焼成され電気めっきされた。めっき後、これらのセルの2.3cm幅のストリップがウェハカッターを用いて注意深く切り出された。エアロゾルプリンターによって堆積されたシード層を伴うセルから同様の2.3cm幅のストリップが切り出された。それぞれの場合の各セルからのこれら2.3cm幅のストリップがバスバーに平行な方向に切断され、電気的に隔離された一連の2.3cm長さの平行なラインを構成していた。このような一連のラインから、トランスファーライン(transfer line)方法によって接触抵抗が測定されうる。ソースメーター(オハイオ州クリーブランドのKeithley SeriesA2600A SourceMeterから市販)およびトランスファーライン方法を用いた4点プローブ測定を用いて、サンプルのそれぞれについて接触抵抗が計算され、図3にプロットされた。エアロゾル印刷されたセルは全てのサンプルの最も低い平均接触抵抗を示した。銀光誘起めっきを伴うエアロゾル印刷セルは銀光誘起めっきを伴うスクリーン印刷されたセルと比較して向上した接触抵抗を有する。エアロゾル印刷されたシード層サンプルについての平均接触抵抗はほぼ3m−オーム−cm2であった。ボックスはデータについての値の範囲を表し、ボックスの中心線は平均を表す。より低い接触抵抗はセルの全体的な抵抗の低減が存在したことを示し、より高い効率をもたらす。

【特許請求の範囲】

【請求項1】

a)バーンスルー金属インクを提供し;

b)バーンスルー金属インクを半導体基体上の反射防止コーティング上に選択的に適用し;

c)反射防止コーティングおよびバーンスルー金属インクを伴う半導体基体を焼成して、バーンスルー金属インクからの金属と半導体基体との間にオーミック接触を提供し;並びに

d)バーンスルー金属インクからの金属上に光誘起めっきによって金属の1以上の層を堆積させる;

ことを含む方法。

【請求項2】

バーンスルー金属インクが金属粉体、金属塩、金属有機化合物、金属錯体もしくはこれらの混合物の形成の金属を含む請求項1に記載の方法。

【請求項3】

金属が約1000nm以下の直径を有する粒子である請求項2に記載の方法。

【請求項4】

金属が銀、金、パラジウム、白金、銅、スズ、ニッケル、コバルト、鉄および鉛から選択される請求項2に記載の方法。

【請求項5】

バーンスルー金属インクがガラスフリット、金属塩、金属錯体および金属有機化合物の1種以上を含む請求項1に記載の方法。

【請求項6】

ガラスフリットが約1000nm以下の直径を有する粒子である請求項5に記載の方法。

【請求項7】

少なくとも約400℃の温度で加熱が行われる請求項1に記載の方法。

【請求項8】

光誘起めっきによって堆積される金属層が銀、金、パラジウム、白金、銅、スズ、ニッケル、コバルト、鉄および鉛から選択される請求項1に記載の方法。

【請求項9】

光誘起めっきにより堆積される金属層が約5ミクロン〜20ミクロンの厚さである請求項1に記載の方法。

【請求項10】

バーンスルー金属インクがインクジェットもしくはエアロゾルによって適用される請求項1に記載の方法。

【請求項1】

a)バーンスルー金属インクを提供し;

b)バーンスルー金属インクを半導体基体上の反射防止コーティング上に選択的に適用し;

c)反射防止コーティングおよびバーンスルー金属インクを伴う半導体基体を焼成して、バーンスルー金属インクからの金属と半導体基体との間にオーミック接触を提供し;並びに

d)バーンスルー金属インクからの金属上に光誘起めっきによって金属の1以上の層を堆積させる;

ことを含む方法。

【請求項2】

バーンスルー金属インクが金属粉体、金属塩、金属有機化合物、金属錯体もしくはこれらの混合物の形成の金属を含む請求項1に記載の方法。

【請求項3】

金属が約1000nm以下の直径を有する粒子である請求項2に記載の方法。

【請求項4】

金属が銀、金、パラジウム、白金、銅、スズ、ニッケル、コバルト、鉄および鉛から選択される請求項2に記載の方法。

【請求項5】

バーンスルー金属インクがガラスフリット、金属塩、金属錯体および金属有機化合物の1種以上を含む請求項1に記載の方法。

【請求項6】

ガラスフリットが約1000nm以下の直径を有する粒子である請求項5に記載の方法。

【請求項7】

少なくとも約400℃の温度で加熱が行われる請求項1に記載の方法。

【請求項8】

光誘起めっきによって堆積される金属層が銀、金、パラジウム、白金、銅、スズ、ニッケル、コバルト、鉄および鉛から選択される請求項1に記載の方法。

【請求項9】

光誘起めっきにより堆積される金属層が約5ミクロン〜20ミクロンの厚さである請求項1に記載の方法。

【請求項10】

バーンスルー金属インクがインクジェットもしくはエアロゾルによって適用される請求項1に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−94859(P2012−94859A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【外国語出願】

【出願番号】特願2011−225620(P2011−225620)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(591016862)ローム・アンド・ハース・エレクトロニック・マテリアルズ,エル.エル.シー. (270)

【出願人】(511247127)ナショナル・リニューアブル・エネルギー・ラボラトリー (1)

【氏名又は名称原語表記】National Renewable Energy Laboratory

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2011−225620(P2011−225620)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(591016862)ローム・アンド・ハース・エレクトロニック・マテリアルズ,エル.エル.シー. (270)

【出願人】(511247127)ナショナル・リニューアブル・エネルギー・ラボラトリー (1)

【氏名又は名称原語表記】National Renewable Energy Laboratory

【Fターム(参考)】

[ Back to top ]