金属コンタミレス研磨ヘッド

【課題】研磨されるウェーハに対し金属の曝露を防いで、スラリー等の中に該金属から溶出する金属イオンが金属汚れとしてウェーハに付着するのを防止し、またウェーハ押圧用のエアーバックをヘッド下面部へ確実に固定して、研磨されるウェーハの品質を向上させうる金属コンタミレス研磨ヘッドを提供することを目的とする。

【解決手段】本発明は上記目的を達成するために、ヘッド下面部の構成部材であるバックプレート8における少なくともウェーハに対し曝露される部分を樹脂材により形成するとともに、ウェーハに押圧力を付与するエアーバック15をバックプレート8下面に取付けるためのSUS製押え金具16a,16b及びSUSねじ17a,17bを該エアーバック15内に収納した金属コンタミレス研磨ヘッドを提供するものである。

【解決手段】本発明は上記目的を達成するために、ヘッド下面部の構成部材であるバックプレート8における少なくともウェーハに対し曝露される部分を樹脂材により形成するとともに、ウェーハに押圧力を付与するエアーバック15をバックプレート8下面に取付けるためのSUS製押え金具16a,16b及びSUSねじ17a,17bを該エアーバック15内に収納した金属コンタミレス研磨ヘッドを提供するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属コンタミレス研磨ヘッドに関するものであり、特に、化学機械研磨加工(CMP:Chemical Mechanical Polishing)等において研磨されるウェーハに対し金属イオンの付着等を防止して該ウェーハの品質を向上させるようにした金属コンタミレス研磨ヘッドに関するものである。

【背景技術】

【0002】

従来の研磨ヘッドにおけるバックプレート25部分の構成例を図5を用いて説明する。同図において、バックプレート25はSUS材で円盤状に形成され、研磨ヘッドの中央下方部に配設されている。該バックプレート25の下面には、リング状の外側ゾーンエアーバック26Aとその内側に連設された内側ゾーンエアーバック26Bとからなるウェーハ押圧用のエアーバック26が設けられている。該エアーバック26はシリコーンゴム等で作製されており、外側ゾーンエアーバック26Aと内側ゾーンエアーバック26Bとはそれぞれ次のようにしてバックプレート25の下面に取付けられている。即ち、外側ゾーンエアーバック26Aの外周縁がSUS製押え金具27aとSUSねじ28aとで取付けられ、外側ゾーンエアーバック26Aの内周縁と内側ゾーンエアーバック26Bの外周縁が共通のSUS製押え金具27bとSUSねじ28bとで取付けられ、内側ゾーンエアーバック26Bの内周縁がSUS製押え金具27cとSUSねじ28cとで取付けられている。SUS製押え金具27a,27b,27cとSUSねじ28a,28b,28cとによる各取付け箇所は、円周方向に十数箇所設けられている。これらのSUS製押え金具27a,27b,27cとSUSねじ28a,28b,28cのうち、SUS製押え金具27aとSUSねじ28a及びSUS製押え金具27cとSUSねじ28cは、それぞれ一部がバックプレート25の下面側に曝露されている。

【0003】

前記外側ゾーンエアーバック26Aには、エアーを供給するための図示しない外側ゾーン加圧ラインが連結され、内側ゾーンエアーバック26Bには、エアーを供給するための図示しない内側ゾーン加圧ラインが連結されている。外側ゾーンエアーバック26A及び内側ゾーンエアーバック26Bはエアーが供給されることにより膨らんで、ウェーハを所定の圧力でプラテン上の研磨パッドに押し付ける。

【0004】

また、上記のように、構成部材としてSUS等の金属部材が多用されている研磨装置に対し樹脂材を関連させた従来技術として、例えば、次のような平面研磨装置の樹脂コーティングが知られている。この従来技術は、平面研磨装置における下定盤側及び上定盤側に対し、それぞれ次のように、樹脂コーティングが施されている。即ち、下定盤側に関しては、下定盤とそのベースが、両者の当接部を除いた全周囲に樹脂コーティングが施されている。また、上定盤側に関しては、上定盤とそのベースが、両者の当接部を除いた全周囲に樹脂コーティングが施されている。そして、このように樹脂コーティングを施すことで、研磨剤等による錆の発生を防止して装置の耐久性を良好にしている(例えば、特許文献1参照)。

【0005】

さらに、他の従来技術として、例えば、次のようなCMP装置が知られている。この従来技術は、CMP装置におけるヘッド部表面、アーム部表面、スラリー供給管表面及び装置本体内壁よりなる群から選択される少なくとも1つの被覆対象をフッソ樹脂により被覆して、これらへのスラリー付着を低減し、また固着スラリーの洗浄を容易にし、さらには耐薬品性に優れたCMP装置となるようにしている(例えば、特許文献2参照)。

【特許文献1】特開2000−79556号公報。

【特許文献2】特開2007−245266号公報。

【発明の開示】

【発明が解決しようとする課題】

【0006】

図5に示した従来の研磨ヘッドにおけるバックプレート部分の構成においては、SUS材製のバックプレート自身及びエアーバック取付け用のそれぞれ複数のSUS製押え金具及びSUSねじの一部により、バックプレートの下面に金属部材が暴露されていたため、この金属部材からスラリー等の中に溶出する金属イオンが金属汚れとして研磨されるウェーハに付着し、この研磨されるウェーハの品質を劣化させるおそれがあるという問題があった。これに対し、エアーバック取付け用の押え金具及びねじを金属以外の樹脂材製のものに変更すると、取付けの際の締付けトルクが不十分となってバックプレート下面部へのエアーバックの固定が不確実となり、この点で研磨されるウェーハの品質を劣化させてしまうという問題があった。

【0007】

特許文献1に記載の従来技術においては、下定盤側及び上定盤側の全周囲に樹脂コーティングを施して、この全周囲部に対する錆の発生を防止するようにしたものであり、研磨されるウェーハに対して金属の曝露を防ぐという技術に関しては何等の開示もない。

【0008】

また、特許文献2に記載の従来技術においては、CMP装置におけるヘッド部表面及びスラリー供給管表面等をフッソ樹脂により被覆して、これらの部位に対するスラリーの付着低減及び洗浄容易性を図ったものであり、前記と同様に、研磨されるウェーハに対し金属の曝露防止を図ったものではない。

【0009】

そこで、研磨されるウェーハに対し金属の曝露を防いで、スラリー等の中に該金属から溶出する金属イオンが金属汚れとしてウェーハに付着するのを防止し、またウェーハ押圧用のエアーバックをヘッド下面部へ確実に固定して、研磨されるウェーハの品質を向上させるために解決すべき技術的課題が生じてくるのであり、本発明はこの課題を解決することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために提案されたものであり、請求項1記載の発明は、ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納した金属コンタミレス研磨ヘッドを提供する。

【0011】

この構成によれば、ヘッド下面部の構成部材を樹脂材により形成したことで、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなくなる。また、ねじ及び押え金具等のヘッド下面部へのエアーバック取付用の部品は、取付けのための締付けトルク確保のためSUS等の金属材製のものが使用されるが、このエアーバック取付用の部品を該エアーバック内に収納したことで、研磨されるウェーハに対し、該エアーバック取付用の部品に用いられている金属材の曝露がなくなる。

【0012】

請求項2記載の発明は、請求項1記載の発明において、上記ヘッド下面部の構成部材は、バックプレートである金属コンタミレス研磨ヘッドを提供する。

【0013】

この構成によれば、ヘッド下面部の大半の面積を占めるバックプレートにおける少なくともウェーハに対し曝露される部分を樹脂材により形成することで、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなくなる。

【0014】

請求項3記載の発明は、請求項1又は2記載の発明において、上記エアーバックは、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとで構成されている金属コンタミレス研磨ヘッドを提供する。

【0015】

この構成によれば、エアーバックとして連設された外側ゾーンエアーバックと内側ゾーンエアーバックとが適用されていることで、これをヘッド下面部に取付けるための金属材製の取付用部品の部品数が増加する。これに対し、増加したこれらの取付用部品の全てを外側ゾーンエアーバック及び内側ゾーンエアーバック内に収納したことで、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。

【0016】

請求項4記載の発明は、請求項1又は2記載の発明において、上記エアーバックは、同心上に複数のゾーンエアーバックが連設されている金属コンタミレス研磨ヘッドを提供する。

【0017】

この構成によれば、各ゾーンエアーバックの押圧力を適宜に調整することで、研磨されるウェーハに対し所望の押圧力分布を持たせることが可能となる。そして複数のゾーンエアーバックをヘッド下面部に取付けるため金属材製の取付用部品の部品数が増加してもこれらの取付用部品の全てを複数のゾーンエアーバック内に適宜に収納したことで、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。

【発明の効果】

【0018】

請求項1記載の発明は、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなく、また、エアーバック取付用の部品に用いられている金属材の曝露がない。このため、研磨の際に使用されるスラリー等の中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。また、エアーバック取付用のねじを含む部品は、金属材製のものを使用することで、取付けのための締付けトルクが確保されて、エアーバックをヘッド下面部へ確実に固定することができる。したがって、研磨されるウェーハの品質を向上させることができるという利点がある。

【0019】

請求項2記載の発明は、研磨されるウェーハに対し、ヘッド下面部の大半の面積を占めるバックプレートからの金属曝露がなくなる。このため、スラリー等の中に、バックプレートからの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。したがって、研磨されるウェーハの品質を一層向上させることができるという利点がある。

【0020】

請求項3記載の発明は、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとをヘッド下面部に取付けるための金属材製の取付用部品の部品数が増加しても、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露をなくすことができる。また、ウェーハ押圧用の連設された外側ゾーンエアーバック及び内側ゾーンエアーバックをヘッド下面部へ確実に固定することができて、ウェーハをより一層適正に研磨することができる。したがって、研磨されるウェーハの品質を一層向上させることができるという利点がある。

【0021】

請求項4記載の発明は、複数のゾーンエアーバックをヘッド下面部に取付けるため金属材製の取付用部品の部品数が増加しても、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露をなくすことができる。また、複数のゾーンエアーバックをヘッド下面部へ確実に固定することができ、さらには、各ゾーンエアーバックの押圧力を適宜に調整することで研磨されるウェーハに対し所望の押圧力分布を持たせることができる。したがって、金属汚れがなく高品質で且つ、所望の研磨プロファイルを有するウェーハを得ることができるという利点がある。

【発明を実施するための最良の形態】

【0022】

研磨されるウェーハに対し金属の曝露を防いで、スラリー等の中に該金属から溶出する金属イオンが金属汚れとしてウェーハに付着するのを防止し、またウェーハ押圧用のエアーバックをヘッド下面部へ確実に固定して、研磨されるウェーハの品質を向上させるという目的を達成するために、ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納することにより実現した。

【実施例1】

【0023】

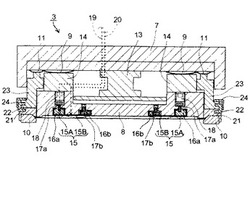

以下、本発明の実施例に係る金属コンタミレス研磨ヘッドを図面に従って詳述する。図1は金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の斜視図、図2は金属コンタミレス研磨ヘッドの概略拡大縦断面図である。

【0024】

まず、金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の構成を説明する。図1においてウェーハ研磨装置(CMP装置)1は、主としてプラテン2と、金属コンタミレス研磨ヘッド3とから構成されている。前記プラテン2は、円盤状に形成され、その下面中央には回転軸4が連結されており、モータ5の駆動によって矢印A方向へ回転する。プラテン2の上面には研磨パッド6が貼付されており、該研磨パッド6上に図示しないノズルから研磨剤と化学薬品との混合物であるスラリーが供給される。

【0025】

金属コンタミレス研磨ヘッド3は、図示しない昇降装置によって上下移動自在に設けられており、研磨対象のウェーハを金属コンタミレス研磨ヘッド3にセットする際に上昇移動される。また、金属コンタミレス研磨ヘッド3は、ウェーハを研磨する際には下降移動されて研磨パッド6に当接される。

【0026】

前記金属コンタミレス研磨ヘッド3は、図2に示すように、主としてヘッド本体7、樹脂製のバックプレート8、リング状のバックプレート用エアーバック9、リテーナリング10、リング状のリテーナリング用エアーバック11及びエアー等の制御手段で構成されている。前記バックプレート用エアーバック9及びリテーナリング用エアーバック11には、それぞれエアーを供給するための図示しない空気供給機構が連結されている。なお、前記バックプレート8は、少なくとも研磨されるウェーハに対して曝露される下面側が樹脂材で形成されていればよい。

【0027】

前記ヘッド本体7は前記プラテン2よりも小形の円盤状に形成され、その上面中央に回転軸12(図1参照)が連結されている。該ヘッド本体7は前記回転軸12に軸着されて図示しないモータで駆動され図1の矢印B方向に回転する。

【0028】

前記樹脂製のバックプレート8は円盤状に形成され、ヘッド本体7の中央下方に配設されている。該バックプレート8の上面中央部とヘッド本体7の中央下部との間にはドライプレート13が設けられており、ヘッド本体7から回転が伝達される。前記ドライプレート13の中央下部と前記バックプレート8の中央上部との間には図示しない作動トランスが配設されており、該作動トランスは図示しない制御部に連結されてウェーハ上に形成された導電性膜の研磨状態信号を該制御部に出力する。

【0029】

前記バックプレート8の上面周縁部にはリング状のバックプレート押圧部材14が設けられており、バックプレート8は該バックプレート押圧部材14を介してバックプレート用エアーバック9から押圧力が伝達される。また、バックプレート8の下面には、リング状の外側ゾーンエアーバック15Aとその内側に連設された内側ゾーンエアーバック15Bとからなるウェーハ押圧用のエアーバック15が設けられている。

【0030】

該エアーバック15はシリコーンゴム等で作製されており、外側ゾーンエアーバック15Aと内側ゾーンエアーバック15Bがそれぞれ次のようにしてバックプレート8の下面に取付けられている。即ち、外側ゾーンエアーバック15AがSUS製押え金具16aと該SUS製押え金具16aにバックプレート8の裏側から螺合されたSUSねじ17aとで取付けられ、内側ゾーンエアーバック15Bは、その外周縁が前記SUS製押え金具16aで共通に取付けられるとともに内周縁がSUS製押え金具16bとSUSねじ17bとで取付けられている。SUS製押え金具16a,16bとSUSねじ17a,17bによる各取付け箇所は、円周方向に十数箇所設けられている。

【0031】

上記バックプレート8下面への外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bの取付け順序を図3の(a)、(b)、(c)を用いて説明する。エアーバック15全体をめくるようにして内側ゾーンエアーバック15Bの内周縁をSUS製押え金具16bとSUSねじ17bで取付ける。このとき、SUSねじ17bの螺合部位8aにはヘリサート等を予め埋め込んでおくことで該SUSねじ17bの螺合を強固に行うことができる(図3(a))。外側ゾーンエアーバック15AをSUS製押え金具16aにバックプレート8裏側に設けた止めねじ穴8bからSUSねじ17aを螺合することで取付ける(図3(b))。止めねじ穴8bに樹脂製止めねじ18を螺合して該止めねじ穴8bに蓋をする(図3(c))。このような取付け法により、SUS製押え金具16a,16bとSUSねじ17a,17bは、全てエアーバック15内に収納されて、研磨されるウェーハに対して非曝露状態となる。

【0032】

前記外側ゾーンエアーバック15Aには、エアーを供給するための外側ゾーン加圧ライン19が連結され、内側ゾーンエアーバック15Bには、エアーを供給するための内側ゾーン加圧ライン20が連結されている。外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bはエアーが供給されることにより膨らんで、ウェーハを所定の圧力でプラテン2上の研磨パッド6に押し付ける。

【0033】

前記バックプレート8における中央側下面(エアーバック15の非配設部位)には、該バックプレート8下面とウェーハとの間に圧縮エアーを噴射するための図示しないエアー吹出し口が設けられ、これとともに図示しないバキュームラインに通じるバキューム孔が設けられている。バックプレート8中央側下面空間への圧縮エアーの送給及びバキュームラインからのバキューム作用等は制御部からの指令信号によって実行される。

【0034】

前記リテーナリング10は、リング状に形成され、バックプレート8の外周に配置されている。このリテーナリング10は金属コンタミレス研磨ヘッド3に設けられたリテーナリングホルダ21に取付けられ、該リテーナリングホルダ21にはスナップリング22を介してリテーナリング押圧部材23が連結されている。また、スナップリング22の外周にはスナップリングカバー24が取付けられている。リテーナリング10は、前記リテーナリング押圧部材23等を介してリテーナリング用エアーバック11からの押圧力が伝達されて研磨パッド6に押し付けられる。

【0035】

次に、上述のように構成された金属コンタミレス研磨ヘッドの作用を説明する。外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bは、SUS製押え金具16a,16b及びSUSねじ17a,17bの金属材製の部品を用いてバックプレート8の下面へ取付けられていることで、取付けの際の締付けトルクが十分に確保されて、バックプレート8下面へ確実に固定されている。

【0036】

まず、このような金属コンタミレス研磨ヘッド3を図示しない移動機構により所定箇所に待機中のウェーハ上に載置する。そして、金属コンタミレス研磨ヘッド3のバキュームライン側を作動状態とし、バックプレート8中央側下面のバキューム孔を介してバックプレート8の下面にウェーハを吸着する。そして、前記移動機構により、ウェーハを吸着保持した金属コンタミレス研磨ヘッド3をプラテン2上に運び、該ウェーハを、研磨対象である導電性膜が研磨パッド6に対接するようにプラテン2上に載置する。

【0037】

次いで、バキュームライン側の作動を解除し、図示しない空気供給機構からバックプレート用エアーバック9及びリテーナリング用エアーバック11にエアーを供給して該両エアーバック9,11を膨らませる。これと同時に外側ゾーン加圧ライン19及び内側ゾーン加圧ライン20から外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bにエアーを供給して該外側及び内側のゾーンエアーバック15A,15Bを膨らませる。さらに、バックプレート8の中央側下面空間へはエアー吹出し口から圧縮エアーを供給して該バックプレート8の中央側下面空間に圧力エア層を形成する。

【0038】

これにより、リテーナリング用エアーバック11の膨らみによって、リテーナリング10を研磨パッド6に押し付け、また、バックプレート用エアーバック9の膨らみによるバックプレート8の押圧力並びに外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bの膨らみによって、ウェーハ上の導電性膜を所定の圧力で研磨パッド6に押し付ける。この状態でプラテン2を図1の矢印A方向に回転させるとともに研磨ヘッド3を図1の矢印B方向に回転させ、回転する研磨パッド6上に図示しないノズルからスラリーを供給して研磨対象であるウェーハ上の導電性膜を研磨する。

【0039】

このとき、バックプレート8は樹脂材で作製されていることで、研磨されるウェーハに対し、バックプレート8下面からの金属曝露がなくなる。また、取付けの際の締付けトルク確保のため、いずれもSUS製のものが用いられていた押え金具16a,16b及びねじ17a,17bは、全てエアーバック15内に収納されて、研磨されるウェーハに対して非曝露状態となっている。このため、スラリーの中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。

【0040】

次に、図4を用いて、金属コンタミレス研磨ヘッドにおけるバックプレート8の下面へ同心上に複数(同図の例では4個)のゾーンエアーバックを連設した構成例を説明する。この構成例では、前記図2に示した内側ゾーンエアーバック15Bの内側に円形のゾーンエアーバック15Dが連設され、外側ゾーンエアーバック15Aのさらに外側にリング状のゾーンエアーバック15Cが連設されている。このように、バックプレート8の下面には、同心上に連設された4個のゾーンエアーバック15A〜15Dからなるエアーバック15が設けられている。

【0041】

前記円形のゾーンエアーバック15Dは、その外周縁がSUS製押え金具16bとSUSねじ17bで共通に取付けられ、前記リング状のゾーンエアーバック15CはSUS製押え金具16cと該SUS製押え金具16cにバックプレート8の裏側から螺合されたSUSねじ17cとで取付けられている。そして、4個のゾーンエアーバック15A〜15Dには、それぞれエアーを供給するための図示しないゾーン加圧ラインが各別に連結されている。

【0042】

この構成例に示すように、ゾーンエアーバックが15A〜15Dの4個に増えて、これを取付けるためのSUS製押え金具16a〜16c及びSUSねじ17a〜17cの数が増加しても、これらの取付用部品の全てが複数のゾーンエアーバック15A〜15D内に収納されており、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。このため、スラリーの中に、これらの金属材からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。

【0043】

また、ゾーンエアーバック15A〜15Dの配設個数が増加したことで、各ゾーンエアーバック15A〜15Dの押圧力を適宜に調整することにより、研磨されるウェーハに対し所望の押圧力分布を持たせることができる。したがって、金属汚れがなく高品質で且つ、所望の研磨プロファイルを有するウェーハを得ることができる。

【0044】

なお、円形のゾーンエアーバック15Dは、内側ゾーンエアーバック15Bに連設させることなく、適宜の間隔をおいて配設してもよく、複数のゾーンエアーバックは、所望の研磨プロファイルを有するウェーハを得る上で、その配設位置及び個数を適宜に変更することが可能である。

【0045】

上述したように、本実施例に係る金属コンタミレス研磨ヘッドにおいては、研磨されるウェーハに対し、バックプレート8下面部からの金属曝露がなく、また、エアーバック15取付用のSUS製押え金具16a〜16c及びSUSねじ17a〜17cに用いられている金属材の曝露がない。このため、スラリー等の中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。また、エアーバック15取付用のSUS製押え金具16a〜16c及びSUSねじ17a〜17cは、全て金属材製のものを使用していることで、取付けのための締付けトルクが確保されて、ウェーハ押圧用のエアーバック15をバックプレート8下面へ確実に固定することができる。したがって、研磨されるウェーハの品質を向上させることができる。

【0046】

内側ゾーンエアーバック15Bの内周縁を取付けるためのSUSねじ17bの螺合部位8aにはヘリサートを予め埋め込んでおいたことで、バックプレート8が樹脂材で作製されていても、該SUSねじ17bを強固に螺合することができて、エアーバック15をバックプレート8下面へ一層確実に固定することができる。

【0047】

4個のゾーンエアーバック15A〜15Dを設けた場合において、各ゾーンエアーバック15A〜15Dの押圧力を適宜に調整することで研磨されるウェーハに対し所望の押圧力分布を持たせることができて、所望の研磨プロファイルを有するウェーハを得ることができる。

【0048】

なお、本発明は、本発明の精神を逸脱しない限り種々の改変をなすことができ、そして、本発明が該改変されたものにも及ぶことは当然である。

【図面の簡単な説明】

【0049】

【図1】本発明の実施例に係る金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の斜視図。

【図2】図1における金属コンタミレス研磨ヘッドの概略拡大縦断面図。

【図3】図2の金属コンタミレス研磨ヘッドにおけるバックプレート下面へ外側と内側の2個のゾーンエアバックの取付け順序を説明するための縦断面図であり、(a)は内側ゾーンエアバックの押え金具をエアバック全体をめくるようにしてねじ止めする様子を示す図、(b)は外側ゾーンエアバックの押え金具を裏側からねじ止めする様子を示す図、(c)は止めねじ穴を裏側から樹脂製止めねじで蓋をする様子を示す図。

【図4】本発明の実施例に係る金属コンタミレス研磨ヘッドにおいて、バックプレート下面へ同心上に4個のゾーンエアーバックを連設した構成例を示す縦断面図。

【図5】従来の研磨ヘッドにおけるバックプレート部分の縦断面図。

【符号の説明】

【0050】

1 ウェーハ研磨装置

2 プラテン

3 金属コンタミレス研磨ヘッド

4 回転軸

5 モータ

6 研磨パッド

7 ヘッド本体

8 バックプレート

9 バックプレート用エアーバック

10 リテーナリング

11 リテーナリング用エアーバック

12 回転軸

13 ドライプレート

14 バックプレート押圧部材

15 エアーバック

15A〜15D ゾーンエアーバック

16a〜16c SUS製押え金具

17a〜17c SUSねじ

18 樹脂製止めねじ

19 外側ゾーン加圧ライン

20 内側ゾーン加圧ライン

21 リテーナリングホルダ

22 スナップリング

23 リテーナリング押圧部材

24 スナップリングカバー

【技術分野】

【0001】

本発明は、金属コンタミレス研磨ヘッドに関するものであり、特に、化学機械研磨加工(CMP:Chemical Mechanical Polishing)等において研磨されるウェーハに対し金属イオンの付着等を防止して該ウェーハの品質を向上させるようにした金属コンタミレス研磨ヘッドに関するものである。

【背景技術】

【0002】

従来の研磨ヘッドにおけるバックプレート25部分の構成例を図5を用いて説明する。同図において、バックプレート25はSUS材で円盤状に形成され、研磨ヘッドの中央下方部に配設されている。該バックプレート25の下面には、リング状の外側ゾーンエアーバック26Aとその内側に連設された内側ゾーンエアーバック26Bとからなるウェーハ押圧用のエアーバック26が設けられている。該エアーバック26はシリコーンゴム等で作製されており、外側ゾーンエアーバック26Aと内側ゾーンエアーバック26Bとはそれぞれ次のようにしてバックプレート25の下面に取付けられている。即ち、外側ゾーンエアーバック26Aの外周縁がSUS製押え金具27aとSUSねじ28aとで取付けられ、外側ゾーンエアーバック26Aの内周縁と内側ゾーンエアーバック26Bの外周縁が共通のSUS製押え金具27bとSUSねじ28bとで取付けられ、内側ゾーンエアーバック26Bの内周縁がSUS製押え金具27cとSUSねじ28cとで取付けられている。SUS製押え金具27a,27b,27cとSUSねじ28a,28b,28cとによる各取付け箇所は、円周方向に十数箇所設けられている。これらのSUS製押え金具27a,27b,27cとSUSねじ28a,28b,28cのうち、SUS製押え金具27aとSUSねじ28a及びSUS製押え金具27cとSUSねじ28cは、それぞれ一部がバックプレート25の下面側に曝露されている。

【0003】

前記外側ゾーンエアーバック26Aには、エアーを供給するための図示しない外側ゾーン加圧ラインが連結され、内側ゾーンエアーバック26Bには、エアーを供給するための図示しない内側ゾーン加圧ラインが連結されている。外側ゾーンエアーバック26A及び内側ゾーンエアーバック26Bはエアーが供給されることにより膨らんで、ウェーハを所定の圧力でプラテン上の研磨パッドに押し付ける。

【0004】

また、上記のように、構成部材としてSUS等の金属部材が多用されている研磨装置に対し樹脂材を関連させた従来技術として、例えば、次のような平面研磨装置の樹脂コーティングが知られている。この従来技術は、平面研磨装置における下定盤側及び上定盤側に対し、それぞれ次のように、樹脂コーティングが施されている。即ち、下定盤側に関しては、下定盤とそのベースが、両者の当接部を除いた全周囲に樹脂コーティングが施されている。また、上定盤側に関しては、上定盤とそのベースが、両者の当接部を除いた全周囲に樹脂コーティングが施されている。そして、このように樹脂コーティングを施すことで、研磨剤等による錆の発生を防止して装置の耐久性を良好にしている(例えば、特許文献1参照)。

【0005】

さらに、他の従来技術として、例えば、次のようなCMP装置が知られている。この従来技術は、CMP装置におけるヘッド部表面、アーム部表面、スラリー供給管表面及び装置本体内壁よりなる群から選択される少なくとも1つの被覆対象をフッソ樹脂により被覆して、これらへのスラリー付着を低減し、また固着スラリーの洗浄を容易にし、さらには耐薬品性に優れたCMP装置となるようにしている(例えば、特許文献2参照)。

【特許文献1】特開2000−79556号公報。

【特許文献2】特開2007−245266号公報。

【発明の開示】

【発明が解決しようとする課題】

【0006】

図5に示した従来の研磨ヘッドにおけるバックプレート部分の構成においては、SUS材製のバックプレート自身及びエアーバック取付け用のそれぞれ複数のSUS製押え金具及びSUSねじの一部により、バックプレートの下面に金属部材が暴露されていたため、この金属部材からスラリー等の中に溶出する金属イオンが金属汚れとして研磨されるウェーハに付着し、この研磨されるウェーハの品質を劣化させるおそれがあるという問題があった。これに対し、エアーバック取付け用の押え金具及びねじを金属以外の樹脂材製のものに変更すると、取付けの際の締付けトルクが不十分となってバックプレート下面部へのエアーバックの固定が不確実となり、この点で研磨されるウェーハの品質を劣化させてしまうという問題があった。

【0007】

特許文献1に記載の従来技術においては、下定盤側及び上定盤側の全周囲に樹脂コーティングを施して、この全周囲部に対する錆の発生を防止するようにしたものであり、研磨されるウェーハに対して金属の曝露を防ぐという技術に関しては何等の開示もない。

【0008】

また、特許文献2に記載の従来技術においては、CMP装置におけるヘッド部表面及びスラリー供給管表面等をフッソ樹脂により被覆して、これらの部位に対するスラリーの付着低減及び洗浄容易性を図ったものであり、前記と同様に、研磨されるウェーハに対し金属の曝露防止を図ったものではない。

【0009】

そこで、研磨されるウェーハに対し金属の曝露を防いで、スラリー等の中に該金属から溶出する金属イオンが金属汚れとしてウェーハに付着するのを防止し、またウェーハ押圧用のエアーバックをヘッド下面部へ確実に固定して、研磨されるウェーハの品質を向上させるために解決すべき技術的課題が生じてくるのであり、本発明はこの課題を解決することを目的とする。

【課題を解決するための手段】

【0010】

本発明は上記目的を達成するために提案されたものであり、請求項1記載の発明は、ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納した金属コンタミレス研磨ヘッドを提供する。

【0011】

この構成によれば、ヘッド下面部の構成部材を樹脂材により形成したことで、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなくなる。また、ねじ及び押え金具等のヘッド下面部へのエアーバック取付用の部品は、取付けのための締付けトルク確保のためSUS等の金属材製のものが使用されるが、このエアーバック取付用の部品を該エアーバック内に収納したことで、研磨されるウェーハに対し、該エアーバック取付用の部品に用いられている金属材の曝露がなくなる。

【0012】

請求項2記載の発明は、請求項1記載の発明において、上記ヘッド下面部の構成部材は、バックプレートである金属コンタミレス研磨ヘッドを提供する。

【0013】

この構成によれば、ヘッド下面部の大半の面積を占めるバックプレートにおける少なくともウェーハに対し曝露される部分を樹脂材により形成することで、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなくなる。

【0014】

請求項3記載の発明は、請求項1又は2記載の発明において、上記エアーバックは、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとで構成されている金属コンタミレス研磨ヘッドを提供する。

【0015】

この構成によれば、エアーバックとして連設された外側ゾーンエアーバックと内側ゾーンエアーバックとが適用されていることで、これをヘッド下面部に取付けるための金属材製の取付用部品の部品数が増加する。これに対し、増加したこれらの取付用部品の全てを外側ゾーンエアーバック及び内側ゾーンエアーバック内に収納したことで、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。

【0016】

請求項4記載の発明は、請求項1又は2記載の発明において、上記エアーバックは、同心上に複数のゾーンエアーバックが連設されている金属コンタミレス研磨ヘッドを提供する。

【0017】

この構成によれば、各ゾーンエアーバックの押圧力を適宜に調整することで、研磨されるウェーハに対し所望の押圧力分布を持たせることが可能となる。そして複数のゾーンエアーバックをヘッド下面部に取付けるため金属材製の取付用部品の部品数が増加してもこれらの取付用部品の全てを複数のゾーンエアーバック内に適宜に収納したことで、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。

【発明の効果】

【0018】

請求項1記載の発明は、研磨されるウェーハに対し、ヘッド下面部からの金属曝露がなく、また、エアーバック取付用の部品に用いられている金属材の曝露がない。このため、研磨の際に使用されるスラリー等の中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。また、エアーバック取付用のねじを含む部品は、金属材製のものを使用することで、取付けのための締付けトルクが確保されて、エアーバックをヘッド下面部へ確実に固定することができる。したがって、研磨されるウェーハの品質を向上させることができるという利点がある。

【0019】

請求項2記載の発明は、研磨されるウェーハに対し、ヘッド下面部の大半の面積を占めるバックプレートからの金属曝露がなくなる。このため、スラリー等の中に、バックプレートからの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。したがって、研磨されるウェーハの品質を一層向上させることができるという利点がある。

【0020】

請求項3記載の発明は、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとをヘッド下面部に取付けるための金属材製の取付用部品の部品数が増加しても、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露をなくすことができる。また、ウェーハ押圧用の連設された外側ゾーンエアーバック及び内側ゾーンエアーバックをヘッド下面部へ確実に固定することができて、ウェーハをより一層適正に研磨することができる。したがって、研磨されるウェーハの品質を一層向上させることができるという利点がある。

【0021】

請求項4記載の発明は、複数のゾーンエアーバックをヘッド下面部に取付けるため金属材製の取付用部品の部品数が増加しても、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露をなくすことができる。また、複数のゾーンエアーバックをヘッド下面部へ確実に固定することができ、さらには、各ゾーンエアーバックの押圧力を適宜に調整することで研磨されるウェーハに対し所望の押圧力分布を持たせることができる。したがって、金属汚れがなく高品質で且つ、所望の研磨プロファイルを有するウェーハを得ることができるという利点がある。

【発明を実施するための最良の形態】

【0022】

研磨されるウェーハに対し金属の曝露を防いで、スラリー等の中に該金属から溶出する金属イオンが金属汚れとしてウェーハに付着するのを防止し、またウェーハ押圧用のエアーバックをヘッド下面部へ確実に固定して、研磨されるウェーハの品質を向上させるという目的を達成するために、ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納することにより実現した。

【実施例1】

【0023】

以下、本発明の実施例に係る金属コンタミレス研磨ヘッドを図面に従って詳述する。図1は金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の斜視図、図2は金属コンタミレス研磨ヘッドの概略拡大縦断面図である。

【0024】

まず、金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の構成を説明する。図1においてウェーハ研磨装置(CMP装置)1は、主としてプラテン2と、金属コンタミレス研磨ヘッド3とから構成されている。前記プラテン2は、円盤状に形成され、その下面中央には回転軸4が連結されており、モータ5の駆動によって矢印A方向へ回転する。プラテン2の上面には研磨パッド6が貼付されており、該研磨パッド6上に図示しないノズルから研磨剤と化学薬品との混合物であるスラリーが供給される。

【0025】

金属コンタミレス研磨ヘッド3は、図示しない昇降装置によって上下移動自在に設けられており、研磨対象のウェーハを金属コンタミレス研磨ヘッド3にセットする際に上昇移動される。また、金属コンタミレス研磨ヘッド3は、ウェーハを研磨する際には下降移動されて研磨パッド6に当接される。

【0026】

前記金属コンタミレス研磨ヘッド3は、図2に示すように、主としてヘッド本体7、樹脂製のバックプレート8、リング状のバックプレート用エアーバック9、リテーナリング10、リング状のリテーナリング用エアーバック11及びエアー等の制御手段で構成されている。前記バックプレート用エアーバック9及びリテーナリング用エアーバック11には、それぞれエアーを供給するための図示しない空気供給機構が連結されている。なお、前記バックプレート8は、少なくとも研磨されるウェーハに対して曝露される下面側が樹脂材で形成されていればよい。

【0027】

前記ヘッド本体7は前記プラテン2よりも小形の円盤状に形成され、その上面中央に回転軸12(図1参照)が連結されている。該ヘッド本体7は前記回転軸12に軸着されて図示しないモータで駆動され図1の矢印B方向に回転する。

【0028】

前記樹脂製のバックプレート8は円盤状に形成され、ヘッド本体7の中央下方に配設されている。該バックプレート8の上面中央部とヘッド本体7の中央下部との間にはドライプレート13が設けられており、ヘッド本体7から回転が伝達される。前記ドライプレート13の中央下部と前記バックプレート8の中央上部との間には図示しない作動トランスが配設されており、該作動トランスは図示しない制御部に連結されてウェーハ上に形成された導電性膜の研磨状態信号を該制御部に出力する。

【0029】

前記バックプレート8の上面周縁部にはリング状のバックプレート押圧部材14が設けられており、バックプレート8は該バックプレート押圧部材14を介してバックプレート用エアーバック9から押圧力が伝達される。また、バックプレート8の下面には、リング状の外側ゾーンエアーバック15Aとその内側に連設された内側ゾーンエアーバック15Bとからなるウェーハ押圧用のエアーバック15が設けられている。

【0030】

該エアーバック15はシリコーンゴム等で作製されており、外側ゾーンエアーバック15Aと内側ゾーンエアーバック15Bがそれぞれ次のようにしてバックプレート8の下面に取付けられている。即ち、外側ゾーンエアーバック15AがSUS製押え金具16aと該SUS製押え金具16aにバックプレート8の裏側から螺合されたSUSねじ17aとで取付けられ、内側ゾーンエアーバック15Bは、その外周縁が前記SUS製押え金具16aで共通に取付けられるとともに内周縁がSUS製押え金具16bとSUSねじ17bとで取付けられている。SUS製押え金具16a,16bとSUSねじ17a,17bによる各取付け箇所は、円周方向に十数箇所設けられている。

【0031】

上記バックプレート8下面への外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bの取付け順序を図3の(a)、(b)、(c)を用いて説明する。エアーバック15全体をめくるようにして内側ゾーンエアーバック15Bの内周縁をSUS製押え金具16bとSUSねじ17bで取付ける。このとき、SUSねじ17bの螺合部位8aにはヘリサート等を予め埋め込んでおくことで該SUSねじ17bの螺合を強固に行うことができる(図3(a))。外側ゾーンエアーバック15AをSUS製押え金具16aにバックプレート8裏側に設けた止めねじ穴8bからSUSねじ17aを螺合することで取付ける(図3(b))。止めねじ穴8bに樹脂製止めねじ18を螺合して該止めねじ穴8bに蓋をする(図3(c))。このような取付け法により、SUS製押え金具16a,16bとSUSねじ17a,17bは、全てエアーバック15内に収納されて、研磨されるウェーハに対して非曝露状態となる。

【0032】

前記外側ゾーンエアーバック15Aには、エアーを供給するための外側ゾーン加圧ライン19が連結され、内側ゾーンエアーバック15Bには、エアーを供給するための内側ゾーン加圧ライン20が連結されている。外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bはエアーが供給されることにより膨らんで、ウェーハを所定の圧力でプラテン2上の研磨パッド6に押し付ける。

【0033】

前記バックプレート8における中央側下面(エアーバック15の非配設部位)には、該バックプレート8下面とウェーハとの間に圧縮エアーを噴射するための図示しないエアー吹出し口が設けられ、これとともに図示しないバキュームラインに通じるバキューム孔が設けられている。バックプレート8中央側下面空間への圧縮エアーの送給及びバキュームラインからのバキューム作用等は制御部からの指令信号によって実行される。

【0034】

前記リテーナリング10は、リング状に形成され、バックプレート8の外周に配置されている。このリテーナリング10は金属コンタミレス研磨ヘッド3に設けられたリテーナリングホルダ21に取付けられ、該リテーナリングホルダ21にはスナップリング22を介してリテーナリング押圧部材23が連結されている。また、スナップリング22の外周にはスナップリングカバー24が取付けられている。リテーナリング10は、前記リテーナリング押圧部材23等を介してリテーナリング用エアーバック11からの押圧力が伝達されて研磨パッド6に押し付けられる。

【0035】

次に、上述のように構成された金属コンタミレス研磨ヘッドの作用を説明する。外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bは、SUS製押え金具16a,16b及びSUSねじ17a,17bの金属材製の部品を用いてバックプレート8の下面へ取付けられていることで、取付けの際の締付けトルクが十分に確保されて、バックプレート8下面へ確実に固定されている。

【0036】

まず、このような金属コンタミレス研磨ヘッド3を図示しない移動機構により所定箇所に待機中のウェーハ上に載置する。そして、金属コンタミレス研磨ヘッド3のバキュームライン側を作動状態とし、バックプレート8中央側下面のバキューム孔を介してバックプレート8の下面にウェーハを吸着する。そして、前記移動機構により、ウェーハを吸着保持した金属コンタミレス研磨ヘッド3をプラテン2上に運び、該ウェーハを、研磨対象である導電性膜が研磨パッド6に対接するようにプラテン2上に載置する。

【0037】

次いで、バキュームライン側の作動を解除し、図示しない空気供給機構からバックプレート用エアーバック9及びリテーナリング用エアーバック11にエアーを供給して該両エアーバック9,11を膨らませる。これと同時に外側ゾーン加圧ライン19及び内側ゾーン加圧ライン20から外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bにエアーを供給して該外側及び内側のゾーンエアーバック15A,15Bを膨らませる。さらに、バックプレート8の中央側下面空間へはエアー吹出し口から圧縮エアーを供給して該バックプレート8の中央側下面空間に圧力エア層を形成する。

【0038】

これにより、リテーナリング用エアーバック11の膨らみによって、リテーナリング10を研磨パッド6に押し付け、また、バックプレート用エアーバック9の膨らみによるバックプレート8の押圧力並びに外側ゾーンエアーバック15A及び内側ゾーンエアーバック15Bの膨らみによって、ウェーハ上の導電性膜を所定の圧力で研磨パッド6に押し付ける。この状態でプラテン2を図1の矢印A方向に回転させるとともに研磨ヘッド3を図1の矢印B方向に回転させ、回転する研磨パッド6上に図示しないノズルからスラリーを供給して研磨対象であるウェーハ上の導電性膜を研磨する。

【0039】

このとき、バックプレート8は樹脂材で作製されていることで、研磨されるウェーハに対し、バックプレート8下面からの金属曝露がなくなる。また、取付けの際の締付けトルク確保のため、いずれもSUS製のものが用いられていた押え金具16a,16b及びねじ17a,17bは、全てエアーバック15内に収納されて、研磨されるウェーハに対して非曝露状態となっている。このため、スラリーの中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。

【0040】

次に、図4を用いて、金属コンタミレス研磨ヘッドにおけるバックプレート8の下面へ同心上に複数(同図の例では4個)のゾーンエアーバックを連設した構成例を説明する。この構成例では、前記図2に示した内側ゾーンエアーバック15Bの内側に円形のゾーンエアーバック15Dが連設され、外側ゾーンエアーバック15Aのさらに外側にリング状のゾーンエアーバック15Cが連設されている。このように、バックプレート8の下面には、同心上に連設された4個のゾーンエアーバック15A〜15Dからなるエアーバック15が設けられている。

【0041】

前記円形のゾーンエアーバック15Dは、その外周縁がSUS製押え金具16bとSUSねじ17bで共通に取付けられ、前記リング状のゾーンエアーバック15CはSUS製押え金具16cと該SUS製押え金具16cにバックプレート8の裏側から螺合されたSUSねじ17cとで取付けられている。そして、4個のゾーンエアーバック15A〜15Dには、それぞれエアーを供給するための図示しないゾーン加圧ラインが各別に連結されている。

【0042】

この構成例に示すように、ゾーンエアーバックが15A〜15Dの4個に増えて、これを取付けるためのSUS製押え金具16a〜16c及びSUSねじ17a〜17cの数が増加しても、これらの取付用部品の全てが複数のゾーンエアーバック15A〜15D内に収納されており、研磨されるウェーハに対し、これら全ての取付用部品に用いられている金属材の曝露がなくなる。このため、スラリーの中に、これらの金属材からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。

【0043】

また、ゾーンエアーバック15A〜15Dの配設個数が増加したことで、各ゾーンエアーバック15A〜15Dの押圧力を適宜に調整することにより、研磨されるウェーハに対し所望の押圧力分布を持たせることができる。したがって、金属汚れがなく高品質で且つ、所望の研磨プロファイルを有するウェーハを得ることができる。

【0044】

なお、円形のゾーンエアーバック15Dは、内側ゾーンエアーバック15Bに連設させることなく、適宜の間隔をおいて配設してもよく、複数のゾーンエアーバックは、所望の研磨プロファイルを有するウェーハを得る上で、その配設位置及び個数を適宜に変更することが可能である。

【0045】

上述したように、本実施例に係る金属コンタミレス研磨ヘッドにおいては、研磨されるウェーハに対し、バックプレート8下面部からの金属曝露がなく、また、エアーバック15取付用のSUS製押え金具16a〜16c及びSUSねじ17a〜17cに用いられている金属材の曝露がない。このため、スラリー等の中に、これらの金属からの金属イオンの溶出がなく、研磨されるウェーハに対し、このような金属イオンが金属汚れとして付着することがない。また、エアーバック15取付用のSUS製押え金具16a〜16c及びSUSねじ17a〜17cは、全て金属材製のものを使用していることで、取付けのための締付けトルクが確保されて、ウェーハ押圧用のエアーバック15をバックプレート8下面へ確実に固定することができる。したがって、研磨されるウェーハの品質を向上させることができる。

【0046】

内側ゾーンエアーバック15Bの内周縁を取付けるためのSUSねじ17bの螺合部位8aにはヘリサートを予め埋め込んでおいたことで、バックプレート8が樹脂材で作製されていても、該SUSねじ17bを強固に螺合することができて、エアーバック15をバックプレート8下面へ一層確実に固定することができる。

【0047】

4個のゾーンエアーバック15A〜15Dを設けた場合において、各ゾーンエアーバック15A〜15Dの押圧力を適宜に調整することで研磨されるウェーハに対し所望の押圧力分布を持たせることができて、所望の研磨プロファイルを有するウェーハを得ることができる。

【0048】

なお、本発明は、本発明の精神を逸脱しない限り種々の改変をなすことができ、そして、本発明が該改変されたものにも及ぶことは当然である。

【図面の簡単な説明】

【0049】

【図1】本発明の実施例に係る金属コンタミレス研磨ヘッドを備えたウェーハ研磨装置の斜視図。

【図2】図1における金属コンタミレス研磨ヘッドの概略拡大縦断面図。

【図3】図2の金属コンタミレス研磨ヘッドにおけるバックプレート下面へ外側と内側の2個のゾーンエアバックの取付け順序を説明するための縦断面図であり、(a)は内側ゾーンエアバックの押え金具をエアバック全体をめくるようにしてねじ止めする様子を示す図、(b)は外側ゾーンエアバックの押え金具を裏側からねじ止めする様子を示す図、(c)は止めねじ穴を裏側から樹脂製止めねじで蓋をする様子を示す図。

【図4】本発明の実施例に係る金属コンタミレス研磨ヘッドにおいて、バックプレート下面へ同心上に4個のゾーンエアーバックを連設した構成例を示す縦断面図。

【図5】従来の研磨ヘッドにおけるバックプレート部分の縦断面図。

【符号の説明】

【0050】

1 ウェーハ研磨装置

2 プラテン

3 金属コンタミレス研磨ヘッド

4 回転軸

5 モータ

6 研磨パッド

7 ヘッド本体

8 バックプレート

9 バックプレート用エアーバック

10 リテーナリング

11 リテーナリング用エアーバック

12 回転軸

13 ドライプレート

14 バックプレート押圧部材

15 エアーバック

15A〜15D ゾーンエアーバック

16a〜16c SUS製押え金具

17a〜17c SUSねじ

18 樹脂製止めねじ

19 外側ゾーン加圧ライン

20 内側ゾーン加圧ライン

21 リテーナリングホルダ

22 スナップリング

23 リテーナリング押圧部材

24 スナップリングカバー

【特許請求の範囲】

【請求項1】

ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、

ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納したことを特徴とする金属コンタミレス研磨ヘッド。

【請求項2】

上記ヘッド下面部の構成部材は、バックプレートであることを特徴とする請求項1記載の金属コンタミレス研磨ヘッド。

【請求項3】

上記エアーバックは、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとで構成されていることを特徴とする請求項1又は2記載の金属コンタミレス研磨ヘッド。

【請求項4】

上記エアーバックは、同心上に複数のゾーンエアーバックが連設されていることを特徴とする請求項1又は2記載の金属コンタミレス研磨ヘッド。

【請求項1】

ウェーハをプラテン上の研磨パッドに押し付け、前記プラテンに対し相対回転させて前記ウェーハを研磨する金属コンタミレス研磨ヘッドであって、

ヘッド下面部の構成部材における少なくとも前記ウェーハに対し曝露される部分を樹脂材により形成するとともに、前記ウェーハに押圧力を付与するエアーバックを前記ヘッド下面部の構成部材に取付けるための金属材製のねじを含む取付用部品を前記エアーバック内に収納したことを特徴とする金属コンタミレス研磨ヘッド。

【請求項2】

上記ヘッド下面部の構成部材は、バックプレートであることを特徴とする請求項1記載の金属コンタミレス研磨ヘッド。

【請求項3】

上記エアーバックは、連設された外側ゾーンエアーバックと内側ゾーンエアーバックとで構成されていることを特徴とする請求項1又は2記載の金属コンタミレス研磨ヘッド。

【請求項4】

上記エアーバックは、同心上に複数のゾーンエアーバックが連設されていることを特徴とする請求項1又は2記載の金属コンタミレス研磨ヘッド。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−36284(P2010−36284A)

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願番号】特願2008−200030(P2008−200030)

【出願日】平成20年8月1日(2008.8.1)

【出願人】(000151494)株式会社東京精密 (592)

【Fターム(参考)】

【公開日】平成22年2月18日(2010.2.18)

【国際特許分類】

【出願日】平成20年8月1日(2008.8.1)

【出願人】(000151494)株式会社東京精密 (592)

【Fターム(参考)】

[ Back to top ]