金属コート物及びその製造方法

【課題】種々の機器の外装材として用いられる金属コート物における金属合金部品と塗幕との接合力を高め、塗膜の浮きや割れが生じ難く、耐候性が向上し、機器の寿命を延ばすことができるようにする。

【解決手段】機械的加工がなされた各種金属合金に対し、その金属種に関し全面腐食性ある酸塩基性水溶液を選択し、その水溶液に浸漬し水洗する工程を基礎にして必要な追加工程を加え、結果的に(a)表面が0.5〜10μm周期の凹凸面を有し、(b)その凹凸面上に10〜300nm周期の超微細凹凸面を有し、さらに(c)全表面がセラミック質薄層で覆われている、というようにした金属合金部品とする。このように表面処理がなされた金属合金部品にコート材を塗布して金属コート物が得られる。特に1液性熱硬化型コート材を塗布することにより強く金属相と接着したコート層が得られる。

【解決手段】機械的加工がなされた各種金属合金に対し、その金属種に関し全面腐食性ある酸塩基性水溶液を選択し、その水溶液に浸漬し水洗する工程を基礎にして必要な追加工程を加え、結果的に(a)表面が0.5〜10μm周期の凹凸面を有し、(b)その凹凸面上に10〜300nm周期の超微細凹凸面を有し、さらに(c)全表面がセラミック質薄層で覆われている、というようにした金属合金部品とする。このように表面処理がなされた金属合金部品にコート材を塗布して金属コート物が得られる。特に1液性熱硬化型コート材を塗布することにより強く金属相と接着したコート層が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、移動機械、電気機器、医療機器、その他の一般機械において用いられる金属コート物及びその製造方法に関し、特に塗膜、コート膜をなす熱硬化性樹脂組成物硬化物と金属合金の間に強固な接着が確保され塗膜、コート層が非常に剥がれ難い強固なコート層を有する金属コート物及びその製造方法に関する。

【背景技術】

【0002】

金属と樹脂を一体化する技術は自動車、家庭電化製品、産業機器等の部品部材製造において広く求められている。このように金属合金と樹脂とを一体化するために多くの接着剤が開発されており、その中には非常に優れた接着剤がある。例えば常温、または加熱により機能を発揮する接着剤が金属と合成樹脂を一体化する接合に使用され、この方法は現在では一般的な接着技術である。一方で、接着剤をしない接合方法も研究され、開発されてきている。

【0003】

本発明者らは1液性熱硬化型接着剤、すなわち、エポキシ系接着剤を使用して金属合金同士や金属合金とエポキシ系の繊維強化プラスチック(以下、「FRP」という。)の接着をせん断破断力や引っ張り破断力で再現性よく500〜700Kgf/cm2にできる新しい接着法を発見した(特許文献1〜6)。これらの技術はさらに改良が続いており、おそらく近々には1000Kgf/cm2(約100N/mm2=100MPa)の接着力を示すことができるようになると予期される。これらは接着操作前に行う金属合金への処理法及び接着操作前の金属合金表面の微細構造を規程した技術であり、本発明者らは従来の金属接着法と区別すべく、「NAT」(ナノ接着技術:Nano adhesion technologyの略)」と称している。

【0004】

「NAT」の接着理論で金属合金側に求める条件は3つある。まず第1の条件は、化学エッチング手法によって1〜10μm周期の凹凸でその凹凸高低差がその周期の半分程度まで、すなわち0.5〜5μmまでの粗い粗面になっていることである。ただ実際には前記粗面で金属合金全面を覆うことはバラツキのある化学反応では難しく、具体的には、粗度計で見た場合に0.2〜20μmの不定期な周期の凹凸が観察され、かつ、その最大高低差が0.2〜5μm範囲である粗度が描けること、または、最新型の走査型プローブ顕微鏡で走査解析してJIS規格(JISB0601:2001)でいう平均周期、すなわち山谷平均間隔(RSm)が0.8〜10μm、最大粗さ高さ(Rz)が0.2〜5μmである粗度の面であることで、この範囲であれば前記で示した粗度条件を実質的に満たしたものと考えている。本発明者らは理想とする粗面の凹凸周期が前記したように1〜10μmであるので、分かり易い言葉として「ミクロンオーダーの粗度ある表面」と称することにする。

【0005】

第2の条件は、前記した粗度がなす凹部内壁面に10nm以上、好ましくは50nm周期程度の超微細凹凸面があることである。また、第3の条件は、その前記複雑表面をなすのがセラミック質、具体的には、もともと耐食性のある金属合金種では自然酸化層よりも厚い金属酸化物層であること、もともと耐食性に問題ある金属合金種(例えばマグネシウム合金や一般鋼材など)では化成処理によって生成した金属酸化物又は金属リン酸化物の薄層であることである。

【0006】

以上で理解されるように、金属合金に何らかの化学的な加工を行って、(1)ミクロンオーダーの大きな凹凸のある面とし、かつ、さらに詳細に見れば、(2)少なくともその凹部の内壁面は10nm以上の周期の超微細凹凸がある(この微細凹凸で最も好ましいのは50nm周期の凹凸だが)ことで、さらに(3)この超微細凹凸とそれより大きなミクロンオーダーの凹凸をなす金属合金表面自体が薄いセラミック質で覆われていることである。

【0007】

このセラミック質は、具体的にはその金属自体の自然酸化層をやや厚くしたものであっても良いし、化成処理などによる基盤金属と異種の金属の酸化物やリン酸化物であってもよい。このような表面微細構造を有した金属合金に1液性熱硬化型のエポキシ系接着剤を塗布した状況を想像するのがよい。

【0008】

接着剤は液体だがかなり粘度あり、塗布済みの金属合金片を密閉できる容器に入れて内部を真空にしてから常圧に戻すなどの操作をして表面を形成する凹凸の凹部に染み込ますような操作をしてもナノオーダーの超微細凹凸が作る凹部内には侵入できないが、ミクロンオーダーの凹凸が作る凹部には侵入可能であることが分かったのである。ミクロンオーダーの凹部に侵入した接着剤は、さらに(2)(3)が作る微細凹凸の凹部に侵入しようとするがこれは微細に過ぎて凹部の奥まで侵入する完全な姿にまでは行かないであろうと推測される。

【0009】

さて、中途半端と言えるかもしれないが、前記の状態のまま昇温してエポキシ樹脂をゲル化固化させると非常に特異な金属とエポキシ樹脂硬化物の関係になるのである。すなわち、ミクロンオーダーの大きな凹部の中で硬く硬化したエポキシ系接着剤(硬化エポキシ樹脂)は凹部の内壁面にある微細凹部にも若干進入して固化した形であり、樹脂側から見れば無数の細かい突起であり、しかもセラミック質で硬いので、スパイクで噛まれたようになって硬化するのである。

【0010】

硬化後のエポキシ接着剤を外部から剥がそうとしても、大きな凹部内ではエポキシ硬化物は無数のスパイクで抜けなくされており、大きな凹部の入口付近でエポキシ樹脂自体が破断する以外にないことになる。要するに、「NAT」で接着した物を破壊した場合、界面破断のように金属表面が剥き出しになった破断面を与えない。破断力は接着剤硬化物自体の物性に比例するような関係になる。

【0011】

前述のことから理解されるように、「NAT」で示した金属合金表面の形状や物性は、1液性熱硬化型接着剤を使用した接着だけでなく、その他の接着法や塗装、その他の表面処理等に影響を与えるであろうことがすぐ予想できる。ただ、本発明者らは、過去に塗装や接着のための前処理として雑になされていた金属合金への化学エッチングと明確に差別するため、「NAT」が特に役立つ系について開示しようとした。すなわち、「NAT」による金属の接着系で最もその効果が著しく現れるのはエポキシ系接着剤、フェノール系接着剤の1液性熱硬化型接着剤を使った場合であり、これについて開示している(特許文献1〜6)。

【0012】

これらの特許文献による開示に関して言えば、2液性の常温硬化型エポキシ接着剤や2液性の常温硬化型ウレタン系接着剤でも接着力が向上するのであるが、その向上効果は1液性熱硬化型接着剤ほどでないと言うべきである。その理由は次のように考えられる。すなわち、2液性接着剤では本液と硬化剤を混合した時点でゲル化が開始されるので、超微細凹凸が作る凹部に進入する力が劣るからである。ゲル化が始まると3次元化された1分子の大きさは軽く数十nmを超える。そうなると前記したようなスパイクでしっかり滑り止めするイメージが弱くなるのである。

【0013】

そして実際上の問題として、2液性接着剤で「NAT」による製品を接着した場合、硬化剤を混合してからの経時時間によって接合力が変化する模様であること、すなわち、商業的に使用した場合、接着力の再現性にてバラつきの発生が避けられないとみられるのである。2液混合後の接着剤粘度の観察ではそれほど明瞭に出ないが、接着剤中のゲル化は順調に進み、ゲル化が進むにつれて前記した様にスパイクで押さえ込むのが困難な大きなゲル分子になってしまう。

【0014】

【特許文献1】特願2007−62376号(Al)

【特許文献2】特願2007−106454号(Mg)

【特許文献3】特願2007−100727号(Cu)

【特許文献4】特願2007−106455号(Ti)

【特許文献5】特願2007−114576号(SUS)

【特許文献6】特願2007−140072号(鋼)

【特許文献7】特開平10−152647号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

移動機械、建材用構造部材、モバイル電子電気機器等等種々の機器の外装材において金属合金部品にコート材を塗布して金属コート物が用いられており、このような金属コート物において、コート材は被コート物である金属合金部品を被覆し保護する機能を有すべきものであり、そのため金属合金部品面から塗膜の浮きや割れが生じたり、剥がれたりしないように、強固に一体化されることが望まれる。

【0016】

ところで、このように被コート物とコート材を強固に一体化させることに関し、従来においては主としてそれらの材質相互の関係等については検討されているが、金属合金部品と塗膜との接合力を高め、強固なコート層とした金属コート物を得る上で十分な接合力を与えるものは実現されていなかった。

【課題を解決するための手段】

【0017】

本発明は、前記目的を達成するために次の手段をとる。

すなわち、本発明の請求項1による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜500nmの不定期な周期の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物または金属リン酸化物の薄層で覆われている金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0018】

本発明の請求項2による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が10〜100nmの径で同等の深さまたは高さの凹部もしくは突起である超微細凹凸面で覆われた形状であり、かつ前記表面がナトリウムイオンを含まない厚さ2nm以上の酸化アルミニウム薄層で覆われているアルミニウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0019】

本発明の請求項3による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で2〜200nmの長さの棒状物が無数に錯綜した形の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0020】

本発明の請求項4による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で10〜30nmの長さの棒状突起が無数に生えた直径80〜100nmの球状物が不規則に積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0021】

本発明の請求項5による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が20〜40nmの粒径物や不定多角形状物が積み重なった溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物またはマンガン酸化物の薄層を有しているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0022】

本発明の請求項6による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0023】

本発明の請求項7による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0024】

本発明の請求項8による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの粒径物または不定多角形状物が連なり一部融け合って積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0025】

本発明の請求項9による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径10〜20nmの粒径物及び50150nm径の不定多角形状物が混ざり合って積み重なった溶岩台地斜面ガラ場状のような超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0026】

本発明の請求項10による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ及び幅が10〜350nm長さが10nm以上の山状または連山状凸部が10〜350nmの周期で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン酸化物の薄層で覆われているチタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0027】

本発明の請求項11による金属コート物は、表面が化学エッチングにより山谷平均間隔(RSm)が1〜10μm、最大粗さ高さ(Rz)が1〜5μmの粗度を有する面とされるとともに該面が10μm角の面積内に円滑なドーム状形状と枯葉状形状の双方が存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン及びアルミニウムを含む金属酸化物薄層で覆われているα−β型チタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0028】

本発明の請求項12による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径20〜70nmの粒径物または不定多角形状物が重なった溶岩台地斜面ガラ場状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として金属酸化物の薄層で覆われているステンレス鋼製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0029】

本発明の請求項13による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0030】

本発明の請求項14による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜500nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0031】

本発明の請求項15による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ50〜100nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われており、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0032】

本発明の請求項16による金属コート物は、請求項1ないし15のいずれか1項に記載の金属コート物において、前記1液性熱硬化性コート材がエポキシ系、フェノール樹脂系、またはポリイミド系のコート材のいずれかであるようにしてものである。

【0033】

本発明の請求項17による金属コート物の製造方法は、金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布する工程と、を少なくとも含むものである。

【0034】

本発明の請求項18による金属コート物の製造方法は、金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布して金属コート物とする工程と、コート材を塗布した前記金属コート物を密閉容器に収納して減圧しその後に加圧する操作を行う塗料の染み込まし工程と、を少なくとも含むものである。

【発明の効果】

【0035】

本発明によれば、金属合金類と1液性熱硬化型接着剤が強烈な力で接着一体化する「NAT」の技術を金属コートに適用し、接着剤に代えてコート材を使用することによりそのコート層の接着力が非常に高くなるものである。本発明によれば、金属合金表面を精密に設計制御することで熱硬化型樹脂との接合力を飛躍的に高めることができ、その接合力を利用して金属相と強く接着したコート膜を有する金属コート物を得ることができる。

【0036】

塗膜との接合力が非常に高い塗装品は、当然ながら塗膜の浮きや割れが生じ難く、結果的に耐候性が向上する。それにより塗装品の長期使用が可能になり機器の寿命を延ばすことができる。また、金属合金部品とコート層との接合力が非常に高い金属コート物はコート層を厚くしかつ充填物を工夫することで、耐食性の強い金属合金部品とすることができ、機器寿命を大幅に延ばすことができる。

【発明を実施するための最良の形態】

【0037】

本発明は新たな接着の手法である「NAT」技術を金属合金部品の塗装に適用するものである。理論的には前述した金属合金部品と接着剤間の接着に関する「NAT」と全く同じであり、接着剤に代えて塗料を使用したものである。「NAT」処理した金属合金は、いわば非常に丁寧な化学エッチングがしてあるとも言えるので、どのような塗料で塗装してもその塗膜特性は向上する。しかしその効果が最も明確に大きく出ると考えられるのが1液性熱硬化型の樹脂をベースレジンとするコート材、すなわち、塗料やワニス等である。

【0038】

「NAT」理論では、硬化したベースレジンの硬度が高くなければ接合力が高くなり難いので軟質樹脂では余り効果的でない。その意味でコート材としてはエポキシ樹脂、フェノール樹脂が適している。また、別の言い方をすれば、この硬度はベースレジンだけが関係し、無機粉末や微細ゴム粉などの充填材による塗料自体としての硬度はあまり関係ない。なぜならば無機粉末やゴム粉の粒径は十数μm〜数十μmあり、金属表面状の大きな凹部(ミクロンオーダーの凹部)にも侵入できないからである。

【0039】

本発明は、前記推測通り、エポキシ樹脂系やフェノール樹脂系の塗料やポリイミドワニス(後述)を塗布した金属コート物にて、コート層と金属合金間の接着力が明らかに従来系より大幅に大きいことを確認し、電子電気機器業界、機械業界、塗装業界に有用であると考え開示するものである。例えば、非脱水縮合型のポリイミドワニス「リカコートSN−20(新日本理化社製)」が発明企業から販売されている。

【0040】

硬化機構は明確でないが250℃以上で硬化でき、環化や3次元化が生じるものと考えられる。ポリイミドのような耐熱性に優れた皮膜が強固に金属表面に設置できれば、高温下での金属の耐食に良い効果を発揮すると予想される。以下では、最初に本発明による金属コート物とその製造方法の概要について説明し、次に実例に関して説明する。

【0041】

〔A〕本発明による金属コート物

本発明による金属コート物は金属合金部品を被コート物とし、これにコート材を塗布硬化させてなるものであり、これを特徴づける要素について、金属合金部品の条件、金属合金材の化学エッチング、表面硬化処理・微細エッチング、コート材、金属合金部品への塗布とその後処理工程、焼付け・塗膜接着力の測定試験にわけて説明する。

【0042】

(1)金属合金部品の条件

本発明でいう金属合金部品、すなわち「NAT」で被着材として使用する金属合金には理論上で特に制限がない。全金属種としてもよいのだが、実際に意味を有しているのは硬質で実用的な金属種、合金種である。すなわち、水銀は当然ながら液状だから本発明に関係しないが鉛など軟質金属種も本発明で考える金属種からは除外されている。当然だが、化学的には存在するが大気中で活発に反応するアルカリ金属種、アルカリ土類金属種(マグネシウムを除いて)も基本的には除外の対象である。

【0043】

本発明者らは、実質的に「NAT」が役立つ金属合金種として、マグネシウム、アルミニウム、銅、チタン、鉄を主成分とする合金種と考えた。それゆえ、以下はこれらについて説明する。しかしあくまでも「NAT」理論は金属種を限定していないし、さらに言えば金属であること自体も限定していない。非金属が「NAT」で条件とする粗度や超微細凹凸面、かつ、高硬度の表面層とすることの3条件を同時に備えるようにするのは容易でないと思われる。要するに「NAT」は表面形状とその表面薄層硬度だけを規定してアンカー効果論で接着を論じているので、少なくとも金属合金種に限定されるものではないと言える。

【0044】

特許文献1にアルミニウム合金に関して記載され、特許文献2にマグネシウム合金に関して記載され、特許文献3に銅合金に関して記載され、特許文献4にチタン合金に関して記載され、特許文献5にステンレス鋼に関して記載され、また、特許文献6に一般鋼材に関して記載されている。アルミニウム合金から一般鋼材まで並べたこれらの金属合金種に関しては、これら各特許文献の「金属合金部品」の項を確認されたい。内容的には本発明においても全く同様である。

【0045】

(2)金属合金材の化学エッチング

腐食には全面腐食、孔食、疲労腐食など種類があるが、その金属合金に対して全面腐食を生じる薬品種を選んで試行錯誤し、適当なエッチング剤を選ぶことができる。例えば「化学工学便覧(化学工学協会編集)」)では、アルミニウム合金は塩基性水溶液、マグネシウム合金が酸性水溶液で、ステンレス鋼や一般鋼材全般が塩酸等ハロゲン化水素酸、亜硫酸、硫酸、これらの塩等の水溶液で全面腐食すると記載されている。

【0046】

また、耐食性の強い銅合金は、強酸性とした過酸化水素などの酸化剤によって全面腐食させられるし、チタン合金は蓚酸や弗化水素酸系の特殊な酸で全面腐食させられることが専門書や特許文献では散見される。市販されている金属合金類は純銅系銅合金や純チタン系チタン合金のように純度が99.9%以上で合金とは言い難いものもあるが、これらも本発明には含まれる。

【0047】

実際に一般的に使用されているものの大部分は特徴的な物性を求めて多種多用な他元素が混合されたものであり、純金属系のものは少数であって、実質的には合金である。すなわち、純金属から合金化したことの目的のほとんどが、もともとの金属物性を低下させることなく耐食性を上げることにあった。それゆえ、合金では前記したように文献所載のものから選択した酸塩基類や特定の化学物質を使っても目標とする化学エッチングができない場合がよくあるということである。要するに、前記した酸塩基類、特定化学薬品の使用は基本であって、実際には使用する酸塩基水溶液の濃度、液温度、浸漬時間、場合によっては添加物を工夫しつつ試行錯誤して適正な化学エッチングを行うことになる。

【0048】

化学エッチング法について言えば、特許文献1にアルミニウム合金に関して記載され、特許文献2にマグネシウム合金に関して記載され、特許文献3に銅合金に関して記載され、特許文献4にチタン合金に関して記載され、特許文献5にステンレス鋼に関して記載され、また、特許文献6に一般鋼材に関して記載されている。アルミニウム合金から一般鋼材に関しては、これら各特許文献の「化学エッチング」の項を確認されたい。本発明においても全く同様である。

【0049】

従って詳細はこれら特許文献を参照するのがよいが、実際に行う作業として全般的に共通する点を述べれば、金属合金形状物を得たらまず各金属用の市販脱脂剤を溶かした水溶液に浸漬して脱脂し水洗する。この工程は、金属合金形状物を得る工程で付着した機械油や指脂の大部分を除けるので好ましく、かつ常に行うべきである。

【0050】

次いで、薄く希釈した酸塩基水溶液に浸漬して水洗するのが好ましい。これは、本発明者らが予備酸洗浄や予備塩基洗浄と呼んでいる工程で、一般鋼材のように酸で腐食するような金属種では塩基性水溶液に浸漬し水洗し、また、アルミニウム合金のように塩基性水溶液で特に腐食が早い金属種では酸水溶液に浸漬し水洗することである。

【0051】

これらは、化学エッチングに使用する水溶液と逆性のものを前もって金属合金に付着(吸着)させる工程であり、その後の化学エッチングが誘導期間なしに始まることになって処理の再現性が著しく向上する。それゆえ、予備酸洗浄、予備塩基洗浄工程は本質的なものではないが、実務上は採用することが好ましい。

【0052】

(3)表面硬化処理・微細エッチング

金属合金種によっては前記の化学エッチングを行っただけで同時にナノオーダーの微細エッチングもなされ、さらに幸運な合金種では表面の自然酸化層がもとよりも厚くなって硬化処理も処理済みになっている場合もある。例えば、純チタン系のチタン合金は化学エッチングだけを行ったつもりであったが、前記のように全てが片付いた。しかし多くの場合、化学エッチングにてミクロンオーダーの大きな凹凸面を作った後に微細エッチングや表面硬化処理を行う必要がある。この時でも意外な化学現象に見舞われることが多くある。

【0053】

すなわち、表面硬化処理や表面安定化処理のつもりで化学エッチング後の金属合金に酸化剤等を反応させたり、化成処理をしたときに、得られる表面が偶然ながら超微細凹凸化されるというようなことである。マグネシウム合金を過マンガン酸カリ系水溶液で化成処理した場合に生じた酸化マンガンとみられる表面層は10万倍電子顕微鏡でようやく判別がつく5〜10nm直径の棒状結晶が錯綜したものであった。この資料をXRD(X線回折計)で分析したが、酸化マンガン類由来の回折線は検出できなかった。表面が酸化マンガンで覆われていることはXPS分析で明らかだったので、XRDで検出できなかった理由は結晶が検出限界を超えた薄い層であったためだとみられる。要するに、マグネシウム合金では化成処理したことが微細エッチング操作を兼ねていたことになった。

【0054】

銅合金でも同様で、塩基性下の酸化で表面を酸化第2銅に変化させる硬化処置をとったところ、純銅系銅合金では、その表面は円形や円がつぶれた形の穴の開口部が一面に生じ不思議な超微細凹凸面になる。純銅系でない銅合金では凹部型でなく10〜150nm径の粒径物や不定多角形状物が連なり一部融け合って積み重なった形の超微細凹凸形状になったりする。この場合でも表面の殆どは酸化第2銅で覆われており、硬化と超微細凹凸面化が都合よく同時に生じる。

【0055】

一般鋼材では、化学エッチング工程だけで超微細凹凸面も一挙に形成されることが多く、そのまま使用できないことはないと考えられるが、問題は表面の自然酸化層の耐食性であった。本発明者らの実験では、やはり化成処理した方が間違いなく経時での塗膜と金属の間の接着力維持ができることになり、以下、一般鋼に関する記述は化成処理した物について述べるものとする。すなわち、一般鋼材では、化学エッチングと化成処理を行って、ミクロンオーダーの凹凸化、超微細凹凸面化、及びそれら表面の硬化(表面はマンガン酸化物、クロム酸化物、または亜鉛リン酸化物のセラミック質になる)がなし遂げられる。

【0056】

本発明者らの経験では、化成処理を行って耐食性向上を兼ねた表面処理や超微細凹凸面作成処理をした場合、一般に、化成処理層の膜厚が厚いと接着力が急減することの多いことが分かっている。前記のマグネシウム合金に付着した酸化マンガン薄層のようにXRDで回折線が検出されないような薄層である方が強い接着力が観察される。化成処理層が厚くなったもの同士をエポキシ系接着剤で接着し、破壊した場合、破壊面はほとんどの場合金属相と化成皮膜との間となる。

【0057】

本発明者らの経験では、化成処理で作成した厚い皮膜(化成皮膜)とエポキシ系接着剤硬化物との接合力はその化成皮膜と内部金属合金相との接合力より常に強かった。すなわち、一般鋼材でも化成処理時間をさらに伸ばして化成処理層を厚くすれば接着物の環境耐久性は向上するはずである。しかしながら化成皮膜を厚くすれば接着力自体が低下する。どの程度でバランスをとるかは、本発明を実施し製品化するための商業化研究開発で考慮されることである。

【0058】

(4)コート剤:塗料、ワニスなど

塗料、ワニスの分類はベースポリマーとなる合成樹脂種で言うことが多いので、ここでもそれに従う。熱硬化性塗料、ワニスの種類として、フェノール樹脂系、アミノ樹脂系(ユリア樹脂系、メラミン樹脂系)、エポキシ樹脂系、熱硬化性アクリル樹脂系等がある。さらには特許文献7に示されるようなワニス、すなわちポリアミック酸を経由しない熱硬化性のポリイミドワニスがあり、「リカコートSN−20(新日本理化社製)」として市販されている。

【0059】

実際の塗料は、ユリア樹脂とメラミン樹脂と熱硬化性アクリル塗料を混合したものであってもユリア樹脂が多く配合されていればユリア樹脂系塗料と称されるように、互いに混ぜ合わせて物性を改良し市販されている。従って、その分類名称を聞いただけでその物性を判断することはなかなか難しい。それゆえ、本発明に関しては、その塗料、ワニスの熱硬化に関する特性を調べてから試験使用するものである。

【0060】

本発明が有効に発揮できるのは前記した金属の微細形状を十分に利用できるとみられるコート材である。すなわち、塗布によってコート膜が金属合金面上に形成されるが、コート膜には通常大量の溶剤が含まれている。風乾や予備乾燥によって溶剤は揮散して行くが、溶剤含有率が下がるほどコート膜の粘度が上昇して硬くなるので、金属上の凹部の奥底まで十分侵入してくれるか疑問である。

【0061】

コート膜付きの金属合金をデシケータに入れて真空にし、その後に常圧に戻すことで、金属上の凹部に塗膜の一部を凹部に押し込むことができるであろう。ただし、それにもコート層の粘度が高過ぎないことが必要である。溶剤の大部分を揮発させつつ粘度を低くするために温度を上げることが有効である。すなわち60〜70℃に昇温したデシケータの中で前述した減圧/常圧戻し操作をするのがよいが、この温度域でゲル化や硬化が始まってしまうベースポリマーであると、かえって凹部の奥底まで侵入できず、本発明に好適なコート材とは言えなくなる。

【0062】

高温焼付け型のコート材、例えば200℃の焼付け温度が必要となる塗料やワニスであればゲル化開始温度も高いとみられ、本発明に適合するコート材であろうと推測される。具体的には、エポキシ樹脂系、フェノール樹脂系、の塗料、ワニス及び前記したポリイミドワニスが好ましい。また、熱硬化型アクリル塗料は、熱可塑性のアクリル系ポリマーにエポキシ系のモノマーやオリゴマーを共重合させて熱硬化性にしたものが多く、これらも使用できる。

【0063】

本発明に適合しないコート材は、まずウレタン系塗料のように塗装作業の前に硬化剤のイソシアネート類を加え混合するタイプの2液性塗料である。硬化剤の添加と同時にゲル化が始まり、ゲル化と溶剤揮発が同時進行するなどあって、本発明に用いようとしても安定した結果が得られない。また、高温で硬化反応が開始されるように予めイソシアネート類をフェノールのようなブロック材でブロックした上で、これら硬化剤成分を最初から添加されているウレタン系塗料があり、ブロック型ポリウレタン塗料と言われる。

【0064】

本来2液性のウレタン系塗料を1液性に改良したものである。この塗料は使用不可能と言えないが、金属上の凹部にこの塗料の樹脂成分を染み込ませる操作、前記の昇温し減圧/常圧戻しを行う操作の昇温時にはまだイソシアネートのブロックが外れないようにする必要がある。この関係で、現行市販品で最高性能が発揮されたとは言えず、塗料組成の詳細な調整があればより好ましい塗料になると思われる。

【0065】

(5)金属合金部品への塗布とその後処理工程

前記の液処理、乾燥を行った金属合金部品にコート材を塗布する。塗布は、刷毛塗り、ローラー塗り、スプレー塗装などの通常の方法が使用できる。本発明での特徴は超微細凹部に未硬化のベースポリマーが入り込むことによっているので、塗布後に行う好ましい処理法として以下がある。すなわち、塗布品をまずは数十分放置するか、60〜100℃で予備乾燥して溶剤の一部を揮発させるのが好ましい。

【0066】

さらに続いてこれを50〜100℃に加熱しておいた密閉容器(少量であればデシケータ)に入れて減圧し、数分後に常圧に戻す操作をするのが好ましく、できれば減圧/常圧戻しのこの操作を数回繰り返すのがより好ましい。この処理により溶剤が揮散し、かつ、ベースポリマー成分が金属合金表面の大きな凹部(ミクロンオーダーの凹部)に侵入し、かつ、この大きな凹部の内壁面にある超微細凹凸面の超微細凹部にも若干頭を出すことができる。

詳細に言えば、未硬化ベースポリマーの粘度によるが、この操作時の温度における粘度が20〜50Pa秒かそれ以下であれば、3mmHgと常圧の減圧/常圧戻し3サイクルにて意図する侵入は十分なされるように思われる。

【0067】

敢えてエポキシ接着剤の場合と違う点を言えば、本発明が対象としたコート材には溶剤が含まれており、無溶剤または使用溶剤量のごく少ないエポキシ接着材の場合より作業をゆっくりと行うべきことである。要するに、減圧時に溶剤の揮発が生じ、そのためにコート膜温度が下がる。コート膜温度が下がるとベースポリマーの粘度が上がって凹部侵入に好ましいことでなくなるので、その対策として減圧時も容器の輻射熱を得て下がった温度が戻るように時間をかけること、また、常温に戻した時も同様に時間をとって暖めるなどの留意が必要であろう。

【0068】

(6)焼付け、塗膜接着力の測定試験

前記のような工程で処理した塗布済み金属は、焼き付け炉(熱風乾燥機)に装填され、170〜200℃まで昇温され、その温度に30〜60分おかれて焼付けするのが普通である。なお、前記したポリイミドワニス「リカコートSN−20(新日本理化社製)」については、明確な硬化機構が分かっていないが、焼付け温度は250〜300℃である。もともとN-メチルピロリドン(以下、「NMP」という。)等の高沸点溶剤が含まれており、昇温と焼付けの過程で揮発し、さらにこの250℃以上の高温で環化などの硬化が進むものと想像される。

【0069】

本発明者らは、上記のように焼付けされた塗膜、コート膜が下地金属合金とどのような接着力で接合しているのかを測ろうとした。それゆえ、最も単純明快な方法として、コート材を接着剤のように使い、その接着力を測ることでコート膜と金属合金との間の接着力に代えようとした。コート材成分は接着剤として組成したものではないから、固化コート材自体の強度はそれほど強くないことも考えられる。それゆえ、破壊実験の後は、その壊れた形状をよく観察し、誤った理解をせぬように注意する必要がある。しかし、十分な接着力を示すコート材であれば、接着剤と同様に扱った本発明の実施例で示した実験においても良好な結果を残すものと考えられる。

【0070】

すなわち、前記工程で得た塗布済み金属合金片は、50〜100℃とした熱風乾燥機内に0.5時間〜数時間放置し、2枚ずつの組にして張り合わせてクリップ2個で固定し、図1で示すような対とする。そして、クリップ付きのまま熱風乾燥機に投入し、焼付け温度(エポキシ系塗料であれば170〜180℃、ポリイミド系ワニスであれば260〜300℃)に昇温し、その温度に0.5〜数時間おいて焼付け硬化させる。その後、ゆっくり放冷し、室温まで下がってから1週間ほど放置した後に、引っ張り試験機で引っ張り破断して塗膜と金属のせん断破断力を測定する。

ただし、前述したようにコート材は接着剤ではない。測定されたせん断破断力の値だけでなく、破断面観察の結果も重要である。すなわち、せん断破断力が低くても、破断面観察結果から非常に強く接着したコート材であると評価することがある。

【0071】

例えば、破断面をよく観察する。金属面上でなく塗膜層の中で破壊が多く生じておれば接着剤としては最高の出来である。しかしこのようなことはまずない。破壊は金属面上で生じるが、その金属面をルーペ等で見て塗膜の微細破片が多く残っている場合は強い接着である。破壊は金属面上で生じており、その金属面をルーペ等で見ても塗膜の微細破片がごく僅かである場合は弱い接着である。

実施例で明らかとなるが、本発明に従って作成した金属合金片はコート材との接着性に非常に優れている。その利点を明確に引き出すには塗布後の特殊な処理も必要だが、接着強度が特別に必要な塗装用途が生じた場合、非常に有効な手段になることがわかった。

【0072】

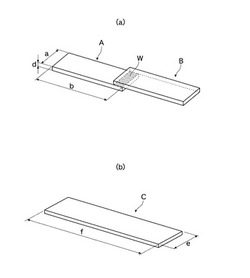

〔B〕以下、本発明の実施の実施例について説明する。図1(a)はコート材を接着剤のように使用して金属合金小片同士を接合したものを示す模式図である。2枚の金属合金小片A,Bは略矩形で同形同大であり、寸法はa=18mm、b=45mmとした。厚さdは材質により異なる。また、コート材により接着される重なり部分Wの面積は1cm2程度とする。

図1(a)に示すようにコート材で接着された金属合金小片A,B同士に引っ張り破断試験を行い、その接着力データとその破壊面観察から種々の解析ができる。

図1(b)はやや大きめの金属合金片Cをコートしたものを示しており、塗装、塩水噴霧、屋外放置等の試験に使用したものを示している。寸法はe=25mm、f=100mmとした。この場合も厚さは材質により異なる。

【0073】

本発明での測定等に使用した機器類は以下に示すものである。

<X線表面観察(XPS観察)>

数μm径の表面を深さ1〜2nmまでの範囲で構成元素を観察する形式のESCA「AXIS−Nova(クラトス/島津製作所社製)」を使用した。

<電子線表面観察(EPMA観察)>

数μm径の表面を深さ数μmまでの範囲で構成元素を観察する形式の電子線マイクロアナライザー「EPMA1600(島津製作所社製)」を使用した。

<電子顕微鏡観察>

SEM型の電子顕微鏡「JSM−6700F(日本電子)」を使用し1〜2KVにて観察した。

<走査型プローブ顕微鏡観察>

「SPM−9600(島津製作所社製)」を使用した。

<複合体の接合強度の測定>

引っ張り試験機「モデル1323(アイコーエンジニヤリング社製)」を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

接合系の実験例について説明を行う。

以下では、金属合金部品の表面処理、金属合金の塗装とその接着力の測定、比較用試験、その他に分けて説明する。

【0074】

(1)金属合金部品表面処理

[実験例1](アルミニウム合金の表面処理)

市販の1.6mm厚A5052板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とした。これに前記アルミニウム合金板材を7分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の塩酸水溶液を用意し、これに前記の合金板材を1分浸漬してよく水洗した。次いで別の槽に40℃とした1.5%濃度の苛性ソーダ水溶液を用意し、先ほどの合金板材を2分浸漬してよく水洗した。続いて別の槽に40℃とした3%濃度の硝酸水溶液を用意し、これに前記合金板材を1分浸漬し水洗した。

【0075】

次いで別の槽に60℃とした一水和ヒドラジンを3.5%含む水溶液を用意し、これに前記合金板材を2分浸漬し、水洗した。次いで67℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記アルミニウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。4日後、その1個を電子顕微鏡観察したところ30〜100nm径の凹部で覆われていることが分かった。1万倍、10万倍電顕写真を図2に示す。また、別の1個を走査型プローブ顕微鏡にかけて粗度データを得た。これによると山谷平均間隔(RSm)は1〜2μm、最大高さ(Rz)は0.3〜0.5μmであった。

【0076】

[実験例2](アルミニウム合金の表面処理)

市販の3mm厚A7075板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とした。これに前記アルミニウム合金板材を7分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の塩酸水溶液を用意し、これに前記の合金板材を1分浸漬してよく水洗した。次いで別の槽に40℃とした1.5%濃度の苛性ソーダ水溶液を用意し、先ほどの合金板材を4分浸漬してよく水洗した。続いて別の槽に40℃とした3%濃度の硝酸水溶液を用意し、これに前記合金板材を1分浸漬し水洗した。

【0077】

次いで別の槽に60℃とした一水和ヒドラジンを3.5%含む水溶液を用意し、これに前記合金板材を2分浸漬し、水洗した。次いで5%濃度の過酸化水素水溶液を40℃とし前記合金板材を5分浸漬し水洗した。次いで67℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記アルミニウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

その1個を電子顕微鏡観察したところ40〜100nm径の凹部で覆われていることがわかった。1万倍、10万倍電顕写真を図3に示す。また、別の1個を走査型プローブ顕微鏡にかけて粗度データを得た。これによると山谷平均間隔(RSm)は3〜4μm、最大高さ(Rz)は1〜2μmであった。

【0078】

[実験例3](マグネシウム合金の表面処理)

市販の1mm厚AZ31B板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の水和クエン酸水溶液を用意し、これに前記の合金板材を6分浸漬してよく水洗した。

【0079】

次いで別の槽に65℃とした1%濃度の炭酸ナトリウムと1%濃度の炭酸水素ナトリウムを含む水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に40℃とした0.25%濃度の水和クエン酸水溶液に1分浸漬して水洗した。

次いで45℃とした過マンガン酸カリを2%、酢酸を1%、水和酢酸ナトリウムを0.5%含む水溶液に1分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0080】

その1個を電子顕微鏡観察したところ5〜10nm径の棒状結晶が複雑に絡み合っている箇所と棒状結晶が生えたようになった100nm径程度の球状の塊が多数あり、その集まりが面を作っている超微細な凹凸形状で覆われていることが分かった。その10万倍電顕写真を図4、5に示す。また、別の1個を走査型プローブ顕微鏡で走査して粗度観測を行ったところJISで言う山谷平均間隔、即ち凹凸周期の平均値(RSm)が2〜3μm、最大粗さ高さ(Rz)が1〜1.5μmであった。

【0081】

[実験例4](マグネシウム合金の表面処理)

鋳造用マグネシウム合金AZ91Dのダイカスト品から機械加工で1mm×45mm×18mmの多数の長方形板状片を削り出した。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度のマロン酸水溶液を用意し、これに前記の合金板材を2.25分浸漬してよく水洗した。次いで別の槽に65℃とした1%濃度の炭酸ナトリウムと1%濃度の炭酸水素ナトリウムを含む水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。

【0082】

続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に40℃とした0.25%濃度の水和クエン酸水溶液に1分浸漬して水洗した。次いで45℃とした過マンガン酸カリを2%、酢酸を1%、水和酢酸ナトリウムを0.5%含む水溶液に1分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0083】

その1個を電子顕微鏡観察したところ10万倍観察にて20〜40nmの粒径物や不定多角形状物が積み重なった形状、言わば溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状で覆われていることがわかった。1万倍、10万倍電顕写真を図6に示す。また、別の1個を走査型プローブ顕微鏡で走査して粗度観測を行ったところJISで言う山谷平均間隔、即ち凹凸周期の平均値(RSm)が3〜5μm、最大粗さ高さ(Rz)が1.5〜2.5μmであった。

【0084】

[実験例5](銅合金の表面処理)

市販の1mm厚の純銅系銅合金であるタフピッチ銅(C1100)板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。

【0085】

次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を10分浸漬し水洗した。次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0086】

その1個を走査型プローブ顕微鏡にかけた。その結果、JISで言う山谷平均間隔(RSm)は3〜7μm、最大粗さ高さ(Rz)は3〜5μmであった。また、10万倍電子顕微鏡観察したところ、直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸形状でほぼ全面が覆われていた。1万倍、10万倍電顕写真を図7に示す。

【0087】

[実験例6](銅合金の表面処理)

市販の0.8mm厚のリン青銅(C5191)板材を購入し18mm×45mmの長方形片に切断し、金属板1である銅合金片とした。槽に市販のアルミ合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。ここへ前記銅合金板材を5分浸漬して脱脂し、よく水洗した。続いて別の槽に25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を15分浸漬し水洗した。

【0088】

次いで別の槽に苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、65℃としてから前記の合金板材を1分浸漬してよく水洗した。次いで再び先ほどのエッチング液に1分浸漬し水洗した。次いで酸化用の水溶液に1分再度浸漬し、水洗した。前記の銅合金片を、90℃にした温風乾燥機に15分入れて乾燥した。アルミニウム箔に包んで保管した。

【0089】

この1万倍、10万倍電顕写真を図8に示したが、10万倍電子顕微鏡観察で、直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸形状であり、純銅系であるタフピッチ銅の超微細構造とは全く異なった形状であった。また、1個を走査型プローブ顕微鏡にかけた。その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.4μmであった。

【0090】

[実験例7](銅合金の表面処理)

市販の0.7mm厚の鉄含有銅合金「KFC(神戸製鋼所社製)」板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を8分浸漬し水洗した。

【0091】

次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。その1個を走査型プローブ顕微鏡にかけた。

【0092】

その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.5μmであった。また、10万倍電子顕微鏡観察したところ、直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸形状で全面が覆われていた。1万倍、10万倍電顕写真を図9に示す。

【0093】

[実験例8](銅合金の表面処理)

市販の0.5mm厚の特殊銅合金「KLF5(神戸製鋼所社製)」板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を5分浸漬し水洗した。次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。

【0094】

次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。その1個を走査型プローブ顕微鏡にかけた。

【0095】

その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.5μmであった。また、10万倍電子顕微鏡観察したところ、直径10〜20nmの粒径物及び50〜150nm径の不定多角形状物が混ざり合って積み重なった形状、言わば溶岩台地斜面ガラ場状の超微細凹凸形状でほぼ全面が覆われていた。1万倍、10万倍電顕写真を図10に示す。

【0096】

[実験例9](チタン合金の表面処理)

市販の純チタン型チタン合金JIS1種「KS40(神戸製鋼所社製)」1mm厚板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記チタン合金板材を5分浸漬して脱脂し、よく水洗した。続いて別の槽に60℃とした1水素2弗化アンモニウムを40%含む万能エッチング材「KA−3(金属加工技術研究所社製)」を2%含む水溶液を用意し、これに前記チタン合金片を3分浸漬しイオン交換水でよく水洗した。

【0097】

次いで3%濃度の硝酸水溶液に1分浸漬し水洗した。90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記チタン合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。このうち1個を切断して、電子顕微鏡及び走査型プローブ顕微鏡による観察を行った。

【0098】

電子顕微鏡での観察から、幅と高さが10〜数百nmで長さが数百〜数μmの湾曲した連山状突起が間隔周期10〜数百nmで面上に林立している形状の超微細凹凸面を有していることがわかった。1万倍、10万倍電顕写真を図11に示す。また、走査型プローブ顕微鏡の観察で、山谷平均間隔(RSm)は1〜3μm、最高粗さ高さ(Rz)は0.8〜1.5μmであった。さらに、XPSによる分析から表面には酸素とチタンが大量に観察され、少量の炭素が観察された。これらから表層は酸化チタンが主成分であることが分かり、しかも暗色であることから3価のチタンの酸化物と推定された。

【0099】

[実験例10](チタン合金の表面処理)

市販のα−β型チタン合金「KSTI−9(神戸製鋼社製)」の1mm厚板材を切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記チタン合金板材を5分浸漬して脱脂してよく水洗した。次いで別の槽に40℃とした苛性ソーダ1.5%濃度の水溶液を用意し、1分浸漬して水洗した。次いで別の槽に、市販汎用エッチング試薬「KA−3(金属加工技術研究所社製)」を2重量%溶解した水溶液を60℃にして用意し、これに前記チタン合金片を3分浸漬しイオン交換水でよく水洗した。

【0100】

黒色のスマットが付着していたので40℃とした3%濃度の硝酸水溶液に3分浸漬し、次いで超音波を効かしたイオン交換水に5分浸漬してスマットを落とし、再び3%硝酸水溶液に0.5分浸漬し水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。得られたチタン合金片に金属光沢はなく暗褐色であった。乾燥後、アルミ箔で前記チタン合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0101】

2日後、このうち1個を、電子顕微鏡及び走査型プローブ顕微鏡で観察した。1万倍、10万倍電子顕微鏡で観察した結果を図12に示す。その様子は実験例9の電顕観察写真図11に酷似した部分に加え、表現が難しい枯葉状の部分が多く見られた。また、走査型プローブ顕微鏡による走査解析によると山谷平均間隔RSmは4〜6μm、最大粗さ高さRzは1〜2μmであった。

【0102】

[実験例11](ステンレス鋼の表面処理)

市販のステンレス鋼SUS304の1mm厚板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記ステンレス鋼板材を5分浸漬して脱脂してよく水洗した。

【0103】

続いて別の槽に60℃とした98%硫酸を10%含む水溶液を用意し、これに前記ステンレス鋼片を5分浸漬しイオン交換水でよく水洗した。次いで40℃とした5%濃度の過酸化水素水溶液に5分浸漬して水洗した。90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記ステンレス鋼板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0104】

このうち1個を切断して、電子顕微鏡及び走査型プローブ顕微鏡による観察を行った。電子顕微鏡観察から、直径30〜70nmの粒径物や不定多角形状物が積み重なった形状、言わば溶岩台地斜面のガラ場のような形状の超微細凹凸形状で覆われており、かつその被覆率は約90%であった。1万倍、10万倍電顕写真を図13に示す。同時に走査型プローブ顕微鏡の走査解析で、山谷平均間隔(RSm)は1〜2μmであり、その最大高低差(Rz)は0.3〜0.4μmであった。

【0105】

さらに別の1個をXPS分析にかけた。XPSでは表面の約1nm深さより浅い部分の元素情報が得られる。このXPS分析から表面には酸素と鉄が大量に、また、少量のニッケル、クロム、炭素、ごく少量のモリブデン、珪素が観察された。これらから表層は金属酸化物が主成分であることがわかった。この分析パターンはエッチング前のSUS304とほとんど同じであった。

【0106】

〔実験例12〕(一般鋼材の表面処理)

市販の厚さ1.6mmの冷間圧延鋼材「SPCCブライト」板材を購入し、切断して大きさ18mm×45mmの多数の長方形の鋼材片とした。この鋼材片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、鋼材片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽にアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を含む水溶液を60℃とし、鋼材片を5分浸漬して水道水(群馬県太田市)で水洗した。

【0107】

次いで別の槽に40℃とした1.5%苛性ソーダ水溶液を用意し、これの鋼材片を1分浸漬し水洗した。次いで別の槽に50℃とした98%硫酸を10%含む水溶液を用意し、これに鋼材片を6分浸漬し、イオン交換水で十分に水洗した。次いで25℃とした1%濃度のアンモニア水に1分浸漬して水洗し、次いで45℃とした2%濃度の過マンガン酸カリ、1%濃度の酢酸、0.5%濃度の水和酢酸ナトリウムを含む水溶液に1分浸漬して十分に水洗した。これを90℃とした温風乾燥機内に15分入れて乾燥した。

【0108】

得られた鋼片の10万倍電子顕微鏡による観察結果から、高さ及び奥行きが50〜500nmで幅が数百〜数千nmの階段が無限に続いた形状の超微細凹凸形状でほぼ全面が覆われていることが分かる。1万倍、10万倍電顕写真を図14に示す。一方、走査型プローブ顕微鏡による走査解析では山谷平均間隔(RSm)が1〜3μm、最大粗さ高さ(Rz)が0.3〜1.0μmの粗度が観察された。

【0109】

(2)金属合金の塗装とその接着力の測定

[実験例13〜24](金属合金の塗装とその接着力の測定)

金属用焼付け塗料であり、変性エポキシ系塗料である「ボンデ88ブラック(ミカサペイント社製)」を入手した。成分表によると、変性エポキシ樹脂19.0%、フェノール樹脂3.5%、防錆用顔料3.0%、顔料(カーボンブラック)1.3%、溶剤(芳香族炭化水素、アルコール系、グリコールエステル系、ケトン系、エステル系)72.7%、サイズ剤(シリコーンオイル)0.5%が含まれている。以上からこの塗料はエポキシ系塗料、詳しくはフェノール樹脂を含むエポキシ系塗料であることがわかる。

【0110】

上記塗料を実験例1〜12で得た各金属合金板片種の各6枚ずつの端部に筆塗りした。そのまま1時間放置した後で50℃に暖めておいたデシケータ内に並べ3mmHgまで減圧し3分間おいて常圧に戻し、常圧にして1分おき、再度減圧するという減圧/常圧戻しの過程を3回繰り返した後にデシケータから取り出し、段ボール紙の上に並べ90℃とした温風乾燥機内に5分放置して取り出した。そして各合金片2個ずつを塗布面同士が接着するようにして圧着しクリップ2個で止めた。

【0111】

これで各種金属合金種毎に3対の接合物を得られるので、これを次は熱風乾燥機に入れて昇温し、180℃まで上げて0.5時間おいて電源を切った。翌日、乾燥機の扉を開いてクリップを外し、屋内で1週間放置した。得られた資料の形状を図1に示す。要するに得た試料は、接触面が0.5〜0.7cm2である同種金属片同士が塗料「ボンデ88ブラック」で接着されたものである。これらを引っ張り試験機で引っ張り破断し、塗料と金属合金との接着力を測定した。せん断破断力を3対の平均で出した。その結果を表1に示す。

【0112】

【表1】

【0113】

(3)比較用試験

[実験例25、26](アルミニウム合金の表面処理:比較用)

一方、実験例1、2と同様にA5052、A7075アルミニウム合金を処理するが現在普通に行われている処理法とした。具体的には、脱脂工程を行った後、市販のアルミニウム合金用の塗装前処理薬「アロクロム705(日本パーカライジング社製)」の調整液をメーカー指示どおりに作成し、40℃にて1分浸漬し、よく水洗して90℃×15分で乾燥させた。「アロクロム705」はクロメート処理液である。

【0114】

[実験例27、28](マグネシウム合金の表面処理:比較用)

AZ31B、AZ91Dマグネシウム合金の1mm×45mm×18mmの多数の長方形片を使用した。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした市販のマグネシウム合金エッチング材「マグトリートE5109(メルテックス社製)」の10倍希釈液を用意し、これに前記の合金板材を3分浸漬してよく水洗した。

【0115】

次いで別の槽に65℃とした市販の第1スマット処理剤「NE−6(メルテックス社製)」の7.5%濃度の水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に45℃とした市販のリン酸マンガン系化成処理剤「マグトリートMG5565(メルテックス社製)」の10倍希釈水溶液を用意し2分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。

この化成処理法全体は処理剤メーカー(メルテックス社)の標準処方でありそれに従った。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0116】

[実験例29〜32](銅合金の表面処理:比較用)

実験例5〜8で使用したのと同じC1100、C5191、KFC、KLF5銅合金の長方形片を使用した。#1000サンドペーパーで軽く磨いてから市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%含む60℃の水溶液に5分浸漬してよく水洗し、90℃の熱風乾燥機に15分入れて乾燥させた。

【0117】

[実験例33、34](チタン合金の表面処理:比較用)

実験例9、10で使用したのと同じKS−40、KSTI9チタン合金の長方形片を使用した。市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%含む60℃の水溶液に7分浸漬してよく水洗し、90℃の熱風乾燥機に15分入れて乾燥した。

[実験例35](ステンレス鋼の表面処理:比較用)

実験例11と同様にステンレス鋼SUS304板片を処理するが脱脂工程までとし、具体的には脱脂材水溶液に7分浸漬し水洗して乾燥したものを用意した。

【0118】

[実験例36](一般鋼材の表面処理:比較用)

市販の厚さ1.6mmの冷間圧延鋼「SPCCブライト」板材を18mm×45mmの長方形片に切断し、鋼材片とした。槽にアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を含む水溶液を60℃とし、鋼材片を5分浸漬して水道水(群馬県太田市)で水洗した。

次いで別の槽に55℃とした80%正リン酸を1.5%、酸化亜鉛を0.21%、塩基性炭酸ニッケルを0.23%、珪弗化ナトリウムを0.16%、を溶解した水溶液を用意し、前記鋼材片を2分間浸漬し、水洗した。これは鋼材の錆び止めに使用するリン酸亜鉛系処理の標準的な方法である。

【0119】

[実験例37〜48](金属合金の塗装とその接着力:比較例)

金属用焼付け塗料であり、変性エポキシ系塗料である「ボンデ88ブラック(ミカサペイント社製)」を使用し、実験例25〜36で得られた表面処理済みの各種金属合金に塗装した。その方法は実験例13〜24と同様に行った。焼付け後に1週間放置し、引っ張り試験機で引っ張り破断し、塗料と金属合金との接着力を測定した。せん断破断力を3対の平均で出した。その結果を表1に示す。

表1から分かるが、何れの金属種においても本発明に従ったものは接着力が通常処理した物に比較して強かった。

【0120】

(4)その他

[実験例49〜51](アルミニウム合金の表面処理:詳細解明)

1.6mm厚A5052板材を切断して45mm×18mmの多数の長方形片とした。このA5052アルミニウム合金片を実験台にして、本発明に至るまでの表面処理の程度と、その「ボンデ88」による接着力の変化を調べた。

【0121】

実験例49では、脱脂工程のみを行って水洗乾燥し、塗装し、溶剤を飛ばしてから2枚同士をクリップで抱きつかせ焼き付けた。すなわち、液処理の部分だけで言うと、市販アルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とし、これに前記アルミニウム合金板材を7分浸漬してよく水洗したものである。

【0122】

実験例50は、脱脂し、予備酸洗し、エッチングまで行い、水洗し、乾燥した。その後は実験例49と同様に「ボンデ88ブラック」で接着した。すなわち、液処理の部分だけで言うと、脱脂し、40℃の1%濃度の塩酸水溶液に1分浸漬して水洗することで予備酸洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に2分浸漬してよく水洗したものである。

【0123】

実験例51は、脱脂し、予備酸洗し、エッチングし、次いで中和まで行い、水洗し、乾燥した。その後は実験例49と同様に「ボンデ88ブラック」で接着した。すなわち、液処理の部分だけで言うと、脱脂し、予備酸洗し、エッチングし、次いで40℃とした3%濃度の硝酸水溶液に前記合金板材を1分浸漬し水洗したものである。

表2は実験例49〜51及び実験例13の結果をまとめたものである。表2から明らかなように、A5052アルミニウム合金に対して実験例49、実験例51、実験例13と順に高くなる接着力を示した。しかし実験例50のアルカリエッチングしたA5052での接合力が異常に弱い。理由は明らかでないが、ナトリウムイオンの残存による影響であると考えられる。

【0124】

【表2】

【0125】

[実験例52](ポリイミドワニスの使用実験)

1.6mm厚A5052板材を切断して45mm×18mmの多数の長方形片とした。このA5052アルミニウム合金片を実験例1に従って処理した。一方、ポリアミック酸の脱水硬化型でないポリイミド系ワニス「リカコートSN−20(新日本理化社製)」を入手した。先ほどのアルミニウム合金片端部に筆塗りして1時間放置した。次いで80℃とした温風乾燥機中に1時間放置した。

【0126】

次いで同じ温風乾燥機内に数時間放置しておいたデシケータを取り出し、これに先ほどのアルミニウム合金片を入れ、真空ポンプで10分排気し、常圧に戻した。デシケータから取り出し、100℃とした熱風乾燥機に入れて1時間放置し、外に出して放冷した。塗布面同士を合わせて対を作りクリップで押さえつけた。すなわち、図1で示す形状にクリップで固定した。

【0127】

3対を熱風乾燥機に戻し、2℃/分の低速で昇温して260℃とし、260℃に3時間保ち電源を切った。翌日に乾燥機から取り出し、クリップを外して1週間放置した。引っ張り試験機で接着力を測定した。平均のせん断破断力で350Kgf/cm2であった。

一方、実験例13に従って通常の化成処理をしたA5052アルミニウム合金片も作成し、上記と全く同様にして「リカコートSN−20」を使用してアルミニウム合金片同士を接着した。引っ張り試験機でせん断破断力を測定したところ、215Kgf/cm2であった。

【図面の簡単な説明】

【0128】

【図1】図1は、金属合金片同士をコート材を介して接着し、その後にせん断破断してコート材の接着力を測るための試料を示す図であり、(a)は2枚の金属合金小片を接着した状態、(b)は1枚のやや大きめの金属合金片を示している。

【図2】図2は、苛性ソーダ水溶液でエッチングし、水和ヒドラジン水溶液で処理したA5052アルミニウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図3】図3は、苛性ソーダ水溶液でエッチングし、水和ヒドラジン水溶液で処理したA7075アルミニウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図4】図4は、クエン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で処理した1つのAZ31Bマグネシウム合金片の10万倍の電顕写真である。

【図5】図5は、クエン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で化成処理した他の1つのAZ31Bマグネシウム合金片の10万倍の電顕写真である。

【図6】図6は、マロン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で化成処理したAZ91Dマグネシウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図7】図7は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理したC1100銅合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図8】図8は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理したC5191銅合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図9】図9は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理した銅合金KFC片の(a)1万倍、(b)10万倍の電顕写真である。

【図10】図10は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理した銅合金KLF5片の(a)1万倍、(b)10万倍の電顕写真である。

【図11】図11は、1水素2弗化アンモニウムを含む硫酸水溶液でエッチングした「KS−40」チタン合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図12】図12は、1水素2弗化アンモニウムを含む硫酸水溶液でエッチングした「KSTI−9」チタン合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図13】図13は、硫酸水溶液でエッチングしたSUS304ステンレス鋼材片の(a)1万倍、(b)10万倍の電顕写真である。

【図14】図14は、硫酸水溶液でエッチングし、過マンガン酸カリで化成処理したSPCC鋼材片の(a)1万倍、(b)10万倍の電顕写真である。

【符号の説明】

【0129】

A:金属合金小片

B:金型合金小片

W:重なり部分

C:金属合金片

【技術分野】

【0001】

本発明は、移動機械、電気機器、医療機器、その他の一般機械において用いられる金属コート物及びその製造方法に関し、特に塗膜、コート膜をなす熱硬化性樹脂組成物硬化物と金属合金の間に強固な接着が確保され塗膜、コート層が非常に剥がれ難い強固なコート層を有する金属コート物及びその製造方法に関する。

【背景技術】

【0002】

金属と樹脂を一体化する技術は自動車、家庭電化製品、産業機器等の部品部材製造において広く求められている。このように金属合金と樹脂とを一体化するために多くの接着剤が開発されており、その中には非常に優れた接着剤がある。例えば常温、または加熱により機能を発揮する接着剤が金属と合成樹脂を一体化する接合に使用され、この方法は現在では一般的な接着技術である。一方で、接着剤をしない接合方法も研究され、開発されてきている。

【0003】

本発明者らは1液性熱硬化型接着剤、すなわち、エポキシ系接着剤を使用して金属合金同士や金属合金とエポキシ系の繊維強化プラスチック(以下、「FRP」という。)の接着をせん断破断力や引っ張り破断力で再現性よく500〜700Kgf/cm2にできる新しい接着法を発見した(特許文献1〜6)。これらの技術はさらに改良が続いており、おそらく近々には1000Kgf/cm2(約100N/mm2=100MPa)の接着力を示すことができるようになると予期される。これらは接着操作前に行う金属合金への処理法及び接着操作前の金属合金表面の微細構造を規程した技術であり、本発明者らは従来の金属接着法と区別すべく、「NAT」(ナノ接着技術:Nano adhesion technologyの略)」と称している。

【0004】

「NAT」の接着理論で金属合金側に求める条件は3つある。まず第1の条件は、化学エッチング手法によって1〜10μm周期の凹凸でその凹凸高低差がその周期の半分程度まで、すなわち0.5〜5μmまでの粗い粗面になっていることである。ただ実際には前記粗面で金属合金全面を覆うことはバラツキのある化学反応では難しく、具体的には、粗度計で見た場合に0.2〜20μmの不定期な周期の凹凸が観察され、かつ、その最大高低差が0.2〜5μm範囲である粗度が描けること、または、最新型の走査型プローブ顕微鏡で走査解析してJIS規格(JISB0601:2001)でいう平均周期、すなわち山谷平均間隔(RSm)が0.8〜10μm、最大粗さ高さ(Rz)が0.2〜5μmである粗度の面であることで、この範囲であれば前記で示した粗度条件を実質的に満たしたものと考えている。本発明者らは理想とする粗面の凹凸周期が前記したように1〜10μmであるので、分かり易い言葉として「ミクロンオーダーの粗度ある表面」と称することにする。

【0005】

第2の条件は、前記した粗度がなす凹部内壁面に10nm以上、好ましくは50nm周期程度の超微細凹凸面があることである。また、第3の条件は、その前記複雑表面をなすのがセラミック質、具体的には、もともと耐食性のある金属合金種では自然酸化層よりも厚い金属酸化物層であること、もともと耐食性に問題ある金属合金種(例えばマグネシウム合金や一般鋼材など)では化成処理によって生成した金属酸化物又は金属リン酸化物の薄層であることである。

【0006】

以上で理解されるように、金属合金に何らかの化学的な加工を行って、(1)ミクロンオーダーの大きな凹凸のある面とし、かつ、さらに詳細に見れば、(2)少なくともその凹部の内壁面は10nm以上の周期の超微細凹凸がある(この微細凹凸で最も好ましいのは50nm周期の凹凸だが)ことで、さらに(3)この超微細凹凸とそれより大きなミクロンオーダーの凹凸をなす金属合金表面自体が薄いセラミック質で覆われていることである。

【0007】

このセラミック質は、具体的にはその金属自体の自然酸化層をやや厚くしたものであっても良いし、化成処理などによる基盤金属と異種の金属の酸化物やリン酸化物であってもよい。このような表面微細構造を有した金属合金に1液性熱硬化型のエポキシ系接着剤を塗布した状況を想像するのがよい。

【0008】

接着剤は液体だがかなり粘度あり、塗布済みの金属合金片を密閉できる容器に入れて内部を真空にしてから常圧に戻すなどの操作をして表面を形成する凹凸の凹部に染み込ますような操作をしてもナノオーダーの超微細凹凸が作る凹部内には侵入できないが、ミクロンオーダーの凹凸が作る凹部には侵入可能であることが分かったのである。ミクロンオーダーの凹部に侵入した接着剤は、さらに(2)(3)が作る微細凹凸の凹部に侵入しようとするがこれは微細に過ぎて凹部の奥まで侵入する完全な姿にまでは行かないであろうと推測される。

【0009】

さて、中途半端と言えるかもしれないが、前記の状態のまま昇温してエポキシ樹脂をゲル化固化させると非常に特異な金属とエポキシ樹脂硬化物の関係になるのである。すなわち、ミクロンオーダーの大きな凹部の中で硬く硬化したエポキシ系接着剤(硬化エポキシ樹脂)は凹部の内壁面にある微細凹部にも若干進入して固化した形であり、樹脂側から見れば無数の細かい突起であり、しかもセラミック質で硬いので、スパイクで噛まれたようになって硬化するのである。

【0010】

硬化後のエポキシ接着剤を外部から剥がそうとしても、大きな凹部内ではエポキシ硬化物は無数のスパイクで抜けなくされており、大きな凹部の入口付近でエポキシ樹脂自体が破断する以外にないことになる。要するに、「NAT」で接着した物を破壊した場合、界面破断のように金属表面が剥き出しになった破断面を与えない。破断力は接着剤硬化物自体の物性に比例するような関係になる。

【0011】

前述のことから理解されるように、「NAT」で示した金属合金表面の形状や物性は、1液性熱硬化型接着剤を使用した接着だけでなく、その他の接着法や塗装、その他の表面処理等に影響を与えるであろうことがすぐ予想できる。ただ、本発明者らは、過去に塗装や接着のための前処理として雑になされていた金属合金への化学エッチングと明確に差別するため、「NAT」が特に役立つ系について開示しようとした。すなわち、「NAT」による金属の接着系で最もその効果が著しく現れるのはエポキシ系接着剤、フェノール系接着剤の1液性熱硬化型接着剤を使った場合であり、これについて開示している(特許文献1〜6)。

【0012】

これらの特許文献による開示に関して言えば、2液性の常温硬化型エポキシ接着剤や2液性の常温硬化型ウレタン系接着剤でも接着力が向上するのであるが、その向上効果は1液性熱硬化型接着剤ほどでないと言うべきである。その理由は次のように考えられる。すなわち、2液性接着剤では本液と硬化剤を混合した時点でゲル化が開始されるので、超微細凹凸が作る凹部に進入する力が劣るからである。ゲル化が始まると3次元化された1分子の大きさは軽く数十nmを超える。そうなると前記したようなスパイクでしっかり滑り止めするイメージが弱くなるのである。

【0013】

そして実際上の問題として、2液性接着剤で「NAT」による製品を接着した場合、硬化剤を混合してからの経時時間によって接合力が変化する模様であること、すなわち、商業的に使用した場合、接着力の再現性にてバラつきの発生が避けられないとみられるのである。2液混合後の接着剤粘度の観察ではそれほど明瞭に出ないが、接着剤中のゲル化は順調に進み、ゲル化が進むにつれて前記した様にスパイクで押さえ込むのが困難な大きなゲル分子になってしまう。

【0014】

【特許文献1】特願2007−62376号(Al)

【特許文献2】特願2007−106454号(Mg)

【特許文献3】特願2007−100727号(Cu)

【特許文献4】特願2007−106455号(Ti)

【特許文献5】特願2007−114576号(SUS)

【特許文献6】特願2007−140072号(鋼)

【特許文献7】特開平10−152647号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

移動機械、建材用構造部材、モバイル電子電気機器等等種々の機器の外装材において金属合金部品にコート材を塗布して金属コート物が用いられており、このような金属コート物において、コート材は被コート物である金属合金部品を被覆し保護する機能を有すべきものであり、そのため金属合金部品面から塗膜の浮きや割れが生じたり、剥がれたりしないように、強固に一体化されることが望まれる。

【0016】

ところで、このように被コート物とコート材を強固に一体化させることに関し、従来においては主としてそれらの材質相互の関係等については検討されているが、金属合金部品と塗膜との接合力を高め、強固なコート層とした金属コート物を得る上で十分な接合力を与えるものは実現されていなかった。

【課題を解決するための手段】

【0017】

本発明は、前記目的を達成するために次の手段をとる。

すなわち、本発明の請求項1による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜500nmの不定期な周期の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物または金属リン酸化物の薄層で覆われている金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0018】

本発明の請求項2による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が10〜100nmの径で同等の深さまたは高さの凹部もしくは突起である超微細凹凸面で覆われた形状であり、かつ前記表面がナトリウムイオンを含まない厚さ2nm以上の酸化アルミニウム薄層で覆われているアルミニウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0019】

本発明の請求項3による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で2〜200nmの長さの棒状物が無数に錯綜した形の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0020】

本発明の請求項4による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で10〜30nmの長さの棒状突起が無数に生えた直径80〜100nmの球状物が不規則に積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0021】

本発明の請求項5による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が20〜40nmの粒径物や不定多角形状物が積み重なった溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物またはマンガン酸化物の薄層を有しているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0022】

本発明の請求項6による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0023】

本発明の請求項7による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0024】

本発明の請求項8による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの粒径物または不定多角形状物が連なり一部融け合って積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0025】

本発明の請求項9による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径10〜20nmの粒径物及び50150nm径の不定多角形状物が混ざり合って積み重なった溶岩台地斜面ガラ場状のような超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0026】

本発明の請求項10による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ及び幅が10〜350nm長さが10nm以上の山状または連山状凸部が10〜350nmの周期で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン酸化物の薄層で覆われているチタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0027】

本発明の請求項11による金属コート物は、表面が化学エッチングにより山谷平均間隔(RSm)が1〜10μm、最大粗さ高さ(Rz)が1〜5μmの粗度を有する面とされるとともに該面が10μm角の面積内に円滑なドーム状形状と枯葉状形状の双方が存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン及びアルミニウムを含む金属酸化物薄層で覆われているα−β型チタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0028】

本発明の請求項12による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径20〜70nmの粒径物または不定多角形状物が重なった溶岩台地斜面ガラ場状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として金属酸化物の薄層で覆われているステンレス鋼製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0029】

本発明の請求項13による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0030】

本発明の請求項14による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜500nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0031】

本発明の請求項15による金属コート物は、表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ50〜100nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われており、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなるものである。

【0032】

本発明の請求項16による金属コート物は、請求項1ないし15のいずれか1項に記載の金属コート物において、前記1液性熱硬化性コート材がエポキシ系、フェノール樹脂系、またはポリイミド系のコート材のいずれかであるようにしてものである。

【0033】

本発明の請求項17による金属コート物の製造方法は、金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布する工程と、を少なくとも含むものである。

【0034】

本発明の請求項18による金属コート物の製造方法は、金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布して金属コート物とする工程と、コート材を塗布した前記金属コート物を密閉容器に収納して減圧しその後に加圧する操作を行う塗料の染み込まし工程と、を少なくとも含むものである。

【発明の効果】

【0035】

本発明によれば、金属合金類と1液性熱硬化型接着剤が強烈な力で接着一体化する「NAT」の技術を金属コートに適用し、接着剤に代えてコート材を使用することによりそのコート層の接着力が非常に高くなるものである。本発明によれば、金属合金表面を精密に設計制御することで熱硬化型樹脂との接合力を飛躍的に高めることができ、その接合力を利用して金属相と強く接着したコート膜を有する金属コート物を得ることができる。

【0036】

塗膜との接合力が非常に高い塗装品は、当然ながら塗膜の浮きや割れが生じ難く、結果的に耐候性が向上する。それにより塗装品の長期使用が可能になり機器の寿命を延ばすことができる。また、金属合金部品とコート層との接合力が非常に高い金属コート物はコート層を厚くしかつ充填物を工夫することで、耐食性の強い金属合金部品とすることができ、機器寿命を大幅に延ばすことができる。

【発明を実施するための最良の形態】

【0037】

本発明は新たな接着の手法である「NAT」技術を金属合金部品の塗装に適用するものである。理論的には前述した金属合金部品と接着剤間の接着に関する「NAT」と全く同じであり、接着剤に代えて塗料を使用したものである。「NAT」処理した金属合金は、いわば非常に丁寧な化学エッチングがしてあるとも言えるので、どのような塗料で塗装してもその塗膜特性は向上する。しかしその効果が最も明確に大きく出ると考えられるのが1液性熱硬化型の樹脂をベースレジンとするコート材、すなわち、塗料やワニス等である。

【0038】

「NAT」理論では、硬化したベースレジンの硬度が高くなければ接合力が高くなり難いので軟質樹脂では余り効果的でない。その意味でコート材としてはエポキシ樹脂、フェノール樹脂が適している。また、別の言い方をすれば、この硬度はベースレジンだけが関係し、無機粉末や微細ゴム粉などの充填材による塗料自体としての硬度はあまり関係ない。なぜならば無機粉末やゴム粉の粒径は十数μm〜数十μmあり、金属表面状の大きな凹部(ミクロンオーダーの凹部)にも侵入できないからである。

【0039】

本発明は、前記推測通り、エポキシ樹脂系やフェノール樹脂系の塗料やポリイミドワニス(後述)を塗布した金属コート物にて、コート層と金属合金間の接着力が明らかに従来系より大幅に大きいことを確認し、電子電気機器業界、機械業界、塗装業界に有用であると考え開示するものである。例えば、非脱水縮合型のポリイミドワニス「リカコートSN−20(新日本理化社製)」が発明企業から販売されている。

【0040】

硬化機構は明確でないが250℃以上で硬化でき、環化や3次元化が生じるものと考えられる。ポリイミドのような耐熱性に優れた皮膜が強固に金属表面に設置できれば、高温下での金属の耐食に良い効果を発揮すると予想される。以下では、最初に本発明による金属コート物とその製造方法の概要について説明し、次に実例に関して説明する。

【0041】

〔A〕本発明による金属コート物

本発明による金属コート物は金属合金部品を被コート物とし、これにコート材を塗布硬化させてなるものであり、これを特徴づける要素について、金属合金部品の条件、金属合金材の化学エッチング、表面硬化処理・微細エッチング、コート材、金属合金部品への塗布とその後処理工程、焼付け・塗膜接着力の測定試験にわけて説明する。

【0042】

(1)金属合金部品の条件

本発明でいう金属合金部品、すなわち「NAT」で被着材として使用する金属合金には理論上で特に制限がない。全金属種としてもよいのだが、実際に意味を有しているのは硬質で実用的な金属種、合金種である。すなわち、水銀は当然ながら液状だから本発明に関係しないが鉛など軟質金属種も本発明で考える金属種からは除外されている。当然だが、化学的には存在するが大気中で活発に反応するアルカリ金属種、アルカリ土類金属種(マグネシウムを除いて)も基本的には除外の対象である。

【0043】

本発明者らは、実質的に「NAT」が役立つ金属合金種として、マグネシウム、アルミニウム、銅、チタン、鉄を主成分とする合金種と考えた。それゆえ、以下はこれらについて説明する。しかしあくまでも「NAT」理論は金属種を限定していないし、さらに言えば金属であること自体も限定していない。非金属が「NAT」で条件とする粗度や超微細凹凸面、かつ、高硬度の表面層とすることの3条件を同時に備えるようにするのは容易でないと思われる。要するに「NAT」は表面形状とその表面薄層硬度だけを規定してアンカー効果論で接着を論じているので、少なくとも金属合金種に限定されるものではないと言える。

【0044】

特許文献1にアルミニウム合金に関して記載され、特許文献2にマグネシウム合金に関して記載され、特許文献3に銅合金に関して記載され、特許文献4にチタン合金に関して記載され、特許文献5にステンレス鋼に関して記載され、また、特許文献6に一般鋼材に関して記載されている。アルミニウム合金から一般鋼材まで並べたこれらの金属合金種に関しては、これら各特許文献の「金属合金部品」の項を確認されたい。内容的には本発明においても全く同様である。

【0045】

(2)金属合金材の化学エッチング

腐食には全面腐食、孔食、疲労腐食など種類があるが、その金属合金に対して全面腐食を生じる薬品種を選んで試行錯誤し、適当なエッチング剤を選ぶことができる。例えば「化学工学便覧(化学工学協会編集)」)では、アルミニウム合金は塩基性水溶液、マグネシウム合金が酸性水溶液で、ステンレス鋼や一般鋼材全般が塩酸等ハロゲン化水素酸、亜硫酸、硫酸、これらの塩等の水溶液で全面腐食すると記載されている。

【0046】

また、耐食性の強い銅合金は、強酸性とした過酸化水素などの酸化剤によって全面腐食させられるし、チタン合金は蓚酸や弗化水素酸系の特殊な酸で全面腐食させられることが専門書や特許文献では散見される。市販されている金属合金類は純銅系銅合金や純チタン系チタン合金のように純度が99.9%以上で合金とは言い難いものもあるが、これらも本発明には含まれる。

【0047】

実際に一般的に使用されているものの大部分は特徴的な物性を求めて多種多用な他元素が混合されたものであり、純金属系のものは少数であって、実質的には合金である。すなわち、純金属から合金化したことの目的のほとんどが、もともとの金属物性を低下させることなく耐食性を上げることにあった。それゆえ、合金では前記したように文献所載のものから選択した酸塩基類や特定の化学物質を使っても目標とする化学エッチングができない場合がよくあるということである。要するに、前記した酸塩基類、特定化学薬品の使用は基本であって、実際には使用する酸塩基水溶液の濃度、液温度、浸漬時間、場合によっては添加物を工夫しつつ試行錯誤して適正な化学エッチングを行うことになる。

【0048】

化学エッチング法について言えば、特許文献1にアルミニウム合金に関して記載され、特許文献2にマグネシウム合金に関して記載され、特許文献3に銅合金に関して記載され、特許文献4にチタン合金に関して記載され、特許文献5にステンレス鋼に関して記載され、また、特許文献6に一般鋼材に関して記載されている。アルミニウム合金から一般鋼材に関しては、これら各特許文献の「化学エッチング」の項を確認されたい。本発明においても全く同様である。

【0049】

従って詳細はこれら特許文献を参照するのがよいが、実際に行う作業として全般的に共通する点を述べれば、金属合金形状物を得たらまず各金属用の市販脱脂剤を溶かした水溶液に浸漬して脱脂し水洗する。この工程は、金属合金形状物を得る工程で付着した機械油や指脂の大部分を除けるので好ましく、かつ常に行うべきである。

【0050】

次いで、薄く希釈した酸塩基水溶液に浸漬して水洗するのが好ましい。これは、本発明者らが予備酸洗浄や予備塩基洗浄と呼んでいる工程で、一般鋼材のように酸で腐食するような金属種では塩基性水溶液に浸漬し水洗し、また、アルミニウム合金のように塩基性水溶液で特に腐食が早い金属種では酸水溶液に浸漬し水洗することである。

【0051】

これらは、化学エッチングに使用する水溶液と逆性のものを前もって金属合金に付着(吸着)させる工程であり、その後の化学エッチングが誘導期間なしに始まることになって処理の再現性が著しく向上する。それゆえ、予備酸洗浄、予備塩基洗浄工程は本質的なものではないが、実務上は採用することが好ましい。

【0052】

(3)表面硬化処理・微細エッチング

金属合金種によっては前記の化学エッチングを行っただけで同時にナノオーダーの微細エッチングもなされ、さらに幸運な合金種では表面の自然酸化層がもとよりも厚くなって硬化処理も処理済みになっている場合もある。例えば、純チタン系のチタン合金は化学エッチングだけを行ったつもりであったが、前記のように全てが片付いた。しかし多くの場合、化学エッチングにてミクロンオーダーの大きな凹凸面を作った後に微細エッチングや表面硬化処理を行う必要がある。この時でも意外な化学現象に見舞われることが多くある。

【0053】

すなわち、表面硬化処理や表面安定化処理のつもりで化学エッチング後の金属合金に酸化剤等を反応させたり、化成処理をしたときに、得られる表面が偶然ながら超微細凹凸化されるというようなことである。マグネシウム合金を過マンガン酸カリ系水溶液で化成処理した場合に生じた酸化マンガンとみられる表面層は10万倍電子顕微鏡でようやく判別がつく5〜10nm直径の棒状結晶が錯綜したものであった。この資料をXRD(X線回折計)で分析したが、酸化マンガン類由来の回折線は検出できなかった。表面が酸化マンガンで覆われていることはXPS分析で明らかだったので、XRDで検出できなかった理由は結晶が検出限界を超えた薄い層であったためだとみられる。要するに、マグネシウム合金では化成処理したことが微細エッチング操作を兼ねていたことになった。

【0054】

銅合金でも同様で、塩基性下の酸化で表面を酸化第2銅に変化させる硬化処置をとったところ、純銅系銅合金では、その表面は円形や円がつぶれた形の穴の開口部が一面に生じ不思議な超微細凹凸面になる。純銅系でない銅合金では凹部型でなく10〜150nm径の粒径物や不定多角形状物が連なり一部融け合って積み重なった形の超微細凹凸形状になったりする。この場合でも表面の殆どは酸化第2銅で覆われており、硬化と超微細凹凸面化が都合よく同時に生じる。

【0055】

一般鋼材では、化学エッチング工程だけで超微細凹凸面も一挙に形成されることが多く、そのまま使用できないことはないと考えられるが、問題は表面の自然酸化層の耐食性であった。本発明者らの実験では、やはり化成処理した方が間違いなく経時での塗膜と金属の間の接着力維持ができることになり、以下、一般鋼に関する記述は化成処理した物について述べるものとする。すなわち、一般鋼材では、化学エッチングと化成処理を行って、ミクロンオーダーの凹凸化、超微細凹凸面化、及びそれら表面の硬化(表面はマンガン酸化物、クロム酸化物、または亜鉛リン酸化物のセラミック質になる)がなし遂げられる。

【0056】

本発明者らの経験では、化成処理を行って耐食性向上を兼ねた表面処理や超微細凹凸面作成処理をした場合、一般に、化成処理層の膜厚が厚いと接着力が急減することの多いことが分かっている。前記のマグネシウム合金に付着した酸化マンガン薄層のようにXRDで回折線が検出されないような薄層である方が強い接着力が観察される。化成処理層が厚くなったもの同士をエポキシ系接着剤で接着し、破壊した場合、破壊面はほとんどの場合金属相と化成皮膜との間となる。

【0057】

本発明者らの経験では、化成処理で作成した厚い皮膜(化成皮膜)とエポキシ系接着剤硬化物との接合力はその化成皮膜と内部金属合金相との接合力より常に強かった。すなわち、一般鋼材でも化成処理時間をさらに伸ばして化成処理層を厚くすれば接着物の環境耐久性は向上するはずである。しかしながら化成皮膜を厚くすれば接着力自体が低下する。どの程度でバランスをとるかは、本発明を実施し製品化するための商業化研究開発で考慮されることである。

【0058】

(4)コート剤:塗料、ワニスなど

塗料、ワニスの分類はベースポリマーとなる合成樹脂種で言うことが多いので、ここでもそれに従う。熱硬化性塗料、ワニスの種類として、フェノール樹脂系、アミノ樹脂系(ユリア樹脂系、メラミン樹脂系)、エポキシ樹脂系、熱硬化性アクリル樹脂系等がある。さらには特許文献7に示されるようなワニス、すなわちポリアミック酸を経由しない熱硬化性のポリイミドワニスがあり、「リカコートSN−20(新日本理化社製)」として市販されている。

【0059】

実際の塗料は、ユリア樹脂とメラミン樹脂と熱硬化性アクリル塗料を混合したものであってもユリア樹脂が多く配合されていればユリア樹脂系塗料と称されるように、互いに混ぜ合わせて物性を改良し市販されている。従って、その分類名称を聞いただけでその物性を判断することはなかなか難しい。それゆえ、本発明に関しては、その塗料、ワニスの熱硬化に関する特性を調べてから試験使用するものである。

【0060】

本発明が有効に発揮できるのは前記した金属の微細形状を十分に利用できるとみられるコート材である。すなわち、塗布によってコート膜が金属合金面上に形成されるが、コート膜には通常大量の溶剤が含まれている。風乾や予備乾燥によって溶剤は揮散して行くが、溶剤含有率が下がるほどコート膜の粘度が上昇して硬くなるので、金属上の凹部の奥底まで十分侵入してくれるか疑問である。

【0061】

コート膜付きの金属合金をデシケータに入れて真空にし、その後に常圧に戻すことで、金属上の凹部に塗膜の一部を凹部に押し込むことができるであろう。ただし、それにもコート層の粘度が高過ぎないことが必要である。溶剤の大部分を揮発させつつ粘度を低くするために温度を上げることが有効である。すなわち60〜70℃に昇温したデシケータの中で前述した減圧/常圧戻し操作をするのがよいが、この温度域でゲル化や硬化が始まってしまうベースポリマーであると、かえって凹部の奥底まで侵入できず、本発明に好適なコート材とは言えなくなる。

【0062】

高温焼付け型のコート材、例えば200℃の焼付け温度が必要となる塗料やワニスであればゲル化開始温度も高いとみられ、本発明に適合するコート材であろうと推測される。具体的には、エポキシ樹脂系、フェノール樹脂系、の塗料、ワニス及び前記したポリイミドワニスが好ましい。また、熱硬化型アクリル塗料は、熱可塑性のアクリル系ポリマーにエポキシ系のモノマーやオリゴマーを共重合させて熱硬化性にしたものが多く、これらも使用できる。

【0063】

本発明に適合しないコート材は、まずウレタン系塗料のように塗装作業の前に硬化剤のイソシアネート類を加え混合するタイプの2液性塗料である。硬化剤の添加と同時にゲル化が始まり、ゲル化と溶剤揮発が同時進行するなどあって、本発明に用いようとしても安定した結果が得られない。また、高温で硬化反応が開始されるように予めイソシアネート類をフェノールのようなブロック材でブロックした上で、これら硬化剤成分を最初から添加されているウレタン系塗料があり、ブロック型ポリウレタン塗料と言われる。

【0064】

本来2液性のウレタン系塗料を1液性に改良したものである。この塗料は使用不可能と言えないが、金属上の凹部にこの塗料の樹脂成分を染み込ませる操作、前記の昇温し減圧/常圧戻しを行う操作の昇温時にはまだイソシアネートのブロックが外れないようにする必要がある。この関係で、現行市販品で最高性能が発揮されたとは言えず、塗料組成の詳細な調整があればより好ましい塗料になると思われる。

【0065】

(5)金属合金部品への塗布とその後処理工程

前記の液処理、乾燥を行った金属合金部品にコート材を塗布する。塗布は、刷毛塗り、ローラー塗り、スプレー塗装などの通常の方法が使用できる。本発明での特徴は超微細凹部に未硬化のベースポリマーが入り込むことによっているので、塗布後に行う好ましい処理法として以下がある。すなわち、塗布品をまずは数十分放置するか、60〜100℃で予備乾燥して溶剤の一部を揮発させるのが好ましい。

【0066】

さらに続いてこれを50〜100℃に加熱しておいた密閉容器(少量であればデシケータ)に入れて減圧し、数分後に常圧に戻す操作をするのが好ましく、できれば減圧/常圧戻しのこの操作を数回繰り返すのがより好ましい。この処理により溶剤が揮散し、かつ、ベースポリマー成分が金属合金表面の大きな凹部(ミクロンオーダーの凹部)に侵入し、かつ、この大きな凹部の内壁面にある超微細凹凸面の超微細凹部にも若干頭を出すことができる。

詳細に言えば、未硬化ベースポリマーの粘度によるが、この操作時の温度における粘度が20〜50Pa秒かそれ以下であれば、3mmHgと常圧の減圧/常圧戻し3サイクルにて意図する侵入は十分なされるように思われる。

【0067】

敢えてエポキシ接着剤の場合と違う点を言えば、本発明が対象としたコート材には溶剤が含まれており、無溶剤または使用溶剤量のごく少ないエポキシ接着材の場合より作業をゆっくりと行うべきことである。要するに、減圧時に溶剤の揮発が生じ、そのためにコート膜温度が下がる。コート膜温度が下がるとベースポリマーの粘度が上がって凹部侵入に好ましいことでなくなるので、その対策として減圧時も容器の輻射熱を得て下がった温度が戻るように時間をかけること、また、常温に戻した時も同様に時間をとって暖めるなどの留意が必要であろう。

【0068】

(6)焼付け、塗膜接着力の測定試験

前記のような工程で処理した塗布済み金属は、焼き付け炉(熱風乾燥機)に装填され、170〜200℃まで昇温され、その温度に30〜60分おかれて焼付けするのが普通である。なお、前記したポリイミドワニス「リカコートSN−20(新日本理化社製)」については、明確な硬化機構が分かっていないが、焼付け温度は250〜300℃である。もともとN-メチルピロリドン(以下、「NMP」という。)等の高沸点溶剤が含まれており、昇温と焼付けの過程で揮発し、さらにこの250℃以上の高温で環化などの硬化が進むものと想像される。

【0069】

本発明者らは、上記のように焼付けされた塗膜、コート膜が下地金属合金とどのような接着力で接合しているのかを測ろうとした。それゆえ、最も単純明快な方法として、コート材を接着剤のように使い、その接着力を測ることでコート膜と金属合金との間の接着力に代えようとした。コート材成分は接着剤として組成したものではないから、固化コート材自体の強度はそれほど強くないことも考えられる。それゆえ、破壊実験の後は、その壊れた形状をよく観察し、誤った理解をせぬように注意する必要がある。しかし、十分な接着力を示すコート材であれば、接着剤と同様に扱った本発明の実施例で示した実験においても良好な結果を残すものと考えられる。

【0070】

すなわち、前記工程で得た塗布済み金属合金片は、50〜100℃とした熱風乾燥機内に0.5時間〜数時間放置し、2枚ずつの組にして張り合わせてクリップ2個で固定し、図1で示すような対とする。そして、クリップ付きのまま熱風乾燥機に投入し、焼付け温度(エポキシ系塗料であれば170〜180℃、ポリイミド系ワニスであれば260〜300℃)に昇温し、その温度に0.5〜数時間おいて焼付け硬化させる。その後、ゆっくり放冷し、室温まで下がってから1週間ほど放置した後に、引っ張り試験機で引っ張り破断して塗膜と金属のせん断破断力を測定する。

ただし、前述したようにコート材は接着剤ではない。測定されたせん断破断力の値だけでなく、破断面観察の結果も重要である。すなわち、せん断破断力が低くても、破断面観察結果から非常に強く接着したコート材であると評価することがある。

【0071】

例えば、破断面をよく観察する。金属面上でなく塗膜層の中で破壊が多く生じておれば接着剤としては最高の出来である。しかしこのようなことはまずない。破壊は金属面上で生じるが、その金属面をルーペ等で見て塗膜の微細破片が多く残っている場合は強い接着である。破壊は金属面上で生じており、その金属面をルーペ等で見ても塗膜の微細破片がごく僅かである場合は弱い接着である。

実施例で明らかとなるが、本発明に従って作成した金属合金片はコート材との接着性に非常に優れている。その利点を明確に引き出すには塗布後の特殊な処理も必要だが、接着強度が特別に必要な塗装用途が生じた場合、非常に有効な手段になることがわかった。

【0072】

〔B〕以下、本発明の実施の実施例について説明する。図1(a)はコート材を接着剤のように使用して金属合金小片同士を接合したものを示す模式図である。2枚の金属合金小片A,Bは略矩形で同形同大であり、寸法はa=18mm、b=45mmとした。厚さdは材質により異なる。また、コート材により接着される重なり部分Wの面積は1cm2程度とする。

図1(a)に示すようにコート材で接着された金属合金小片A,B同士に引っ張り破断試験を行い、その接着力データとその破壊面観察から種々の解析ができる。

図1(b)はやや大きめの金属合金片Cをコートしたものを示しており、塗装、塩水噴霧、屋外放置等の試験に使用したものを示している。寸法はe=25mm、f=100mmとした。この場合も厚さは材質により異なる。

【0073】

本発明での測定等に使用した機器類は以下に示すものである。

<X線表面観察(XPS観察)>

数μm径の表面を深さ1〜2nmまでの範囲で構成元素を観察する形式のESCA「AXIS−Nova(クラトス/島津製作所社製)」を使用した。

<電子線表面観察(EPMA観察)>

数μm径の表面を深さ数μmまでの範囲で構成元素を観察する形式の電子線マイクロアナライザー「EPMA1600(島津製作所社製)」を使用した。

<電子顕微鏡観察>

SEM型の電子顕微鏡「JSM−6700F(日本電子)」を使用し1〜2KVにて観察した。

<走査型プローブ顕微鏡観察>

「SPM−9600(島津製作所社製)」を使用した。

<複合体の接合強度の測定>

引っ張り試験機「モデル1323(アイコーエンジニヤリング社製)」を使用し、引っ張り速度10mm/分でせん断破断力を測定した。

接合系の実験例について説明を行う。

以下では、金属合金部品の表面処理、金属合金の塗装とその接着力の測定、比較用試験、その他に分けて説明する。

【0074】

(1)金属合金部品表面処理

[実験例1](アルミニウム合金の表面処理)

市販の1.6mm厚A5052板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とした。これに前記アルミニウム合金板材を7分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の塩酸水溶液を用意し、これに前記の合金板材を1分浸漬してよく水洗した。次いで別の槽に40℃とした1.5%濃度の苛性ソーダ水溶液を用意し、先ほどの合金板材を2分浸漬してよく水洗した。続いて別の槽に40℃とした3%濃度の硝酸水溶液を用意し、これに前記合金板材を1分浸漬し水洗した。

【0075】

次いで別の槽に60℃とした一水和ヒドラジンを3.5%含む水溶液を用意し、これに前記合金板材を2分浸漬し、水洗した。次いで67℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記アルミニウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。4日後、その1個を電子顕微鏡観察したところ30〜100nm径の凹部で覆われていることが分かった。1万倍、10万倍電顕写真を図2に示す。また、別の1個を走査型プローブ顕微鏡にかけて粗度データを得た。これによると山谷平均間隔(RSm)は1〜2μm、最大高さ(Rz)は0.3〜0.5μmであった。

【0076】

[実験例2](アルミニウム合金の表面処理)

市販の3mm厚A7075板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とした。これに前記アルミニウム合金板材を7分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の塩酸水溶液を用意し、これに前記の合金板材を1分浸漬してよく水洗した。次いで別の槽に40℃とした1.5%濃度の苛性ソーダ水溶液を用意し、先ほどの合金板材を4分浸漬してよく水洗した。続いて別の槽に40℃とした3%濃度の硝酸水溶液を用意し、これに前記合金板材を1分浸漬し水洗した。

【0077】

次いで別の槽に60℃とした一水和ヒドラジンを3.5%含む水溶液を用意し、これに前記合金板材を2分浸漬し、水洗した。次いで5%濃度の過酸化水素水溶液を40℃とし前記合金板材を5分浸漬し水洗した。次いで67℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記アルミニウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

その1個を電子顕微鏡観察したところ40〜100nm径の凹部で覆われていることがわかった。1万倍、10万倍電顕写真を図3に示す。また、別の1個を走査型プローブ顕微鏡にかけて粗度データを得た。これによると山谷平均間隔(RSm)は3〜4μm、最大高さ(Rz)は1〜2μmであった。

【0078】

[実験例3](マグネシウム合金の表面処理)

市販の1mm厚AZ31B板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度の水和クエン酸水溶液を用意し、これに前記の合金板材を6分浸漬してよく水洗した。

【0079】

次いで別の槽に65℃とした1%濃度の炭酸ナトリウムと1%濃度の炭酸水素ナトリウムを含む水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に40℃とした0.25%濃度の水和クエン酸水溶液に1分浸漬して水洗した。

次いで45℃とした過マンガン酸カリを2%、酢酸を1%、水和酢酸ナトリウムを0.5%含む水溶液に1分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0080】

その1個を電子顕微鏡観察したところ5〜10nm径の棒状結晶が複雑に絡み合っている箇所と棒状結晶が生えたようになった100nm径程度の球状の塊が多数あり、その集まりが面を作っている超微細な凹凸形状で覆われていることが分かった。その10万倍電顕写真を図4、5に示す。また、別の1個を走査型プローブ顕微鏡で走査して粗度観測を行ったところJISで言う山谷平均間隔、即ち凹凸周期の平均値(RSm)が2〜3μm、最大粗さ高さ(Rz)が1〜1.5μmであった。

【0081】

[実験例4](マグネシウム合金の表面処理)

鋳造用マグネシウム合金AZ91Dのダイカスト品から機械加工で1mm×45mm×18mmの多数の長方形板状片を削り出した。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした1%濃度のマロン酸水溶液を用意し、これに前記の合金板材を2.25分浸漬してよく水洗した。次いで別の槽に65℃とした1%濃度の炭酸ナトリウムと1%濃度の炭酸水素ナトリウムを含む水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。

【0082】

続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に40℃とした0.25%濃度の水和クエン酸水溶液に1分浸漬して水洗した。次いで45℃とした過マンガン酸カリを2%、酢酸を1%、水和酢酸ナトリウムを0.5%含む水溶液に1分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0083】

その1個を電子顕微鏡観察したところ10万倍観察にて20〜40nmの粒径物や不定多角形状物が積み重なった形状、言わば溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状で覆われていることがわかった。1万倍、10万倍電顕写真を図6に示す。また、別の1個を走査型プローブ顕微鏡で走査して粗度観測を行ったところJISで言う山谷平均間隔、即ち凹凸周期の平均値(RSm)が3〜5μm、最大粗さ高さ(Rz)が1.5〜2.5μmであった。

【0084】

[実験例5](銅合金の表面処理)

市販の1mm厚の純銅系銅合金であるタフピッチ銅(C1100)板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。

【0085】

次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を10分浸漬し水洗した。次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0086】

その1個を走査型プローブ顕微鏡にかけた。その結果、JISで言う山谷平均間隔(RSm)は3〜7μm、最大粗さ高さ(Rz)は3〜5μmであった。また、10万倍電子顕微鏡観察したところ、直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸形状でほぼ全面が覆われていた。1万倍、10万倍電顕写真を図7に示す。

【0087】

[実験例6](銅合金の表面処理)

市販の0.8mm厚のリン青銅(C5191)板材を購入し18mm×45mmの長方形片に切断し、金属板1である銅合金片とした。槽に市販のアルミ合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。ここへ前記銅合金板材を5分浸漬して脱脂し、よく水洗した。続いて別の槽に25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を15分浸漬し水洗した。

【0088】

次いで別の槽に苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、65℃としてから前記の合金板材を1分浸漬してよく水洗した。次いで再び先ほどのエッチング液に1分浸漬し水洗した。次いで酸化用の水溶液に1分再度浸漬し、水洗した。前記の銅合金片を、90℃にした温風乾燥機に15分入れて乾燥した。アルミニウム箔に包んで保管した。

【0089】

この1万倍、10万倍電顕写真を図8に示したが、10万倍電子顕微鏡観察で、直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸形状であり、純銅系であるタフピッチ銅の超微細構造とは全く異なった形状であった。また、1個を走査型プローブ顕微鏡にかけた。その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.4μmであった。

【0090】

[実験例7](銅合金の表面処理)

市販の0.7mm厚の鉄含有銅合金「KFC(神戸製鋼所社製)」板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を8分浸漬し水洗した。

【0091】

次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。その1個を走査型プローブ顕微鏡にかけた。

【0092】

その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.5μmであった。また、10万倍電子顕微鏡観察したところ、直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸形状で全面が覆われていた。1万倍、10万倍電顕写真を図9に示す。

【0093】

[実験例8](銅合金の表面処理)

市販の0.5mm厚の特殊銅合金「KLF5(神戸製鋼所社製)」板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%含む水溶液を60℃として5分浸漬して水洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に1分浸漬して水洗し予備塩基洗浄した。次いで25℃とした銅合金用エッチング材「CB5002(メック社製)」を20%、30%過酸化水素を18%含む水溶液を用意し、これに前記銅合金片を5分浸漬し水洗した。次いで別の槽に65℃とした苛性ソーダを10%、亜塩素酸ナトリウムを5%含む水溶液を酸化用水溶液として用意し、前記の合金板材を1分浸漬してよく水洗した。

【0094】

次いで先ほどのエッチング用槽に1分浸漬して水洗し、そして先ほどの酸化処理用の槽に1分浸漬してよく水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記銅合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。その1個を走査型プローブ顕微鏡にかけた。

【0095】

その結果、JISで言う山谷平均間隔(RSm)は1〜3μm、最大粗さ高さ(Rz)は0.3〜0.5μmであった。また、10万倍電子顕微鏡観察したところ、直径10〜20nmの粒径物及び50〜150nm径の不定多角形状物が混ざり合って積み重なった形状、言わば溶岩台地斜面ガラ場状の超微細凹凸形状でほぼ全面が覆われていた。1万倍、10万倍電顕写真を図10に示す。

【0096】

[実験例9](チタン合金の表面処理)

市販の純チタン型チタン合金JIS1種「KS40(神戸製鋼所社製)」1mm厚板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記チタン合金板材を5分浸漬して脱脂し、よく水洗した。続いて別の槽に60℃とした1水素2弗化アンモニウムを40%含む万能エッチング材「KA−3(金属加工技術研究所社製)」を2%含む水溶液を用意し、これに前記チタン合金片を3分浸漬しイオン交換水でよく水洗した。

【0097】

次いで3%濃度の硝酸水溶液に1分浸漬し水洗した。90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記チタン合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。このうち1個を切断して、電子顕微鏡及び走査型プローブ顕微鏡による観察を行った。

【0098】

電子顕微鏡での観察から、幅と高さが10〜数百nmで長さが数百〜数μmの湾曲した連山状突起が間隔周期10〜数百nmで面上に林立している形状の超微細凹凸面を有していることがわかった。1万倍、10万倍電顕写真を図11に示す。また、走査型プローブ顕微鏡の観察で、山谷平均間隔(RSm)は1〜3μm、最高粗さ高さ(Rz)は0.8〜1.5μmであった。さらに、XPSによる分析から表面には酸素とチタンが大量に観察され、少量の炭素が観察された。これらから表層は酸化チタンが主成分であることが分かり、しかも暗色であることから3価のチタンの酸化物と推定された。

【0099】

[実験例10](チタン合金の表面処理)

市販のα−β型チタン合金「KSTI−9(神戸製鋼社製)」の1mm厚板材を切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記チタン合金板材を5分浸漬して脱脂してよく水洗した。次いで別の槽に40℃とした苛性ソーダ1.5%濃度の水溶液を用意し、1分浸漬して水洗した。次いで別の槽に、市販汎用エッチング試薬「KA−3(金属加工技術研究所社製)」を2重量%溶解した水溶液を60℃にして用意し、これに前記チタン合金片を3分浸漬しイオン交換水でよく水洗した。

【0100】

黒色のスマットが付着していたので40℃とした3%濃度の硝酸水溶液に3分浸漬し、次いで超音波を効かしたイオン交換水に5分浸漬してスマットを落とし、再び3%硝酸水溶液に0.5分浸漬し水洗した。次いで90℃とした温風乾燥機に15分入れて乾燥した。得られたチタン合金片に金属光沢はなく暗褐色であった。乾燥後、アルミ箔で前記チタン合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0101】

2日後、このうち1個を、電子顕微鏡及び走査型プローブ顕微鏡で観察した。1万倍、10万倍電子顕微鏡で観察した結果を図12に示す。その様子は実験例9の電顕観察写真図11に酷似した部分に加え、表現が難しい枯葉状の部分が多く見られた。また、走査型プローブ顕微鏡による走査解析によると山谷平均間隔RSmは4〜6μm、最大粗さ高さRzは1〜2μmであった。

【0102】

[実験例11](ステンレス鋼の表面処理)

市販のステンレス鋼SUS304の1mm厚板材を入手し、切断して45mm×18mmの多数の長方形片とした。槽に市販のアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を7.5%含む水溶液を60℃として脱脂用水溶液とした。前記水溶液に前記ステンレス鋼板材を5分浸漬して脱脂してよく水洗した。

【0103】

続いて別の槽に60℃とした98%硫酸を10%含む水溶液を用意し、これに前記ステンレス鋼片を5分浸漬しイオン交換水でよく水洗した。次いで40℃とした5%濃度の過酸化水素水溶液に5分浸漬して水洗した。90℃とした温風乾燥機に15分入れて乾燥した。乾燥後、アルミ箔で前記ステンレス鋼板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0104】

このうち1個を切断して、電子顕微鏡及び走査型プローブ顕微鏡による観察を行った。電子顕微鏡観察から、直径30〜70nmの粒径物や不定多角形状物が積み重なった形状、言わば溶岩台地斜面のガラ場のような形状の超微細凹凸形状で覆われており、かつその被覆率は約90%であった。1万倍、10万倍電顕写真を図13に示す。同時に走査型プローブ顕微鏡の走査解析で、山谷平均間隔(RSm)は1〜2μmであり、その最大高低差(Rz)は0.3〜0.4μmであった。

【0105】

さらに別の1個をXPS分析にかけた。XPSでは表面の約1nm深さより浅い部分の元素情報が得られる。このXPS分析から表面には酸素と鉄が大量に、また、少量のニッケル、クロム、炭素、ごく少量のモリブデン、珪素が観察された。これらから表層は金属酸化物が主成分であることがわかった。この分析パターンはエッチング前のSUS304とほとんど同じであった。

【0106】

〔実験例12〕(一般鋼材の表面処理)

市販の厚さ1.6mmの冷間圧延鋼材「SPCCブライト」板材を購入し、切断して大きさ18mm×45mmの多数の長方形の鋼材片とした。この鋼材片の端部に穴を開け、十数個に対し塩化ビニルでコートした銅線を通し、鋼材片同士が互いに重ならないように銅線を曲げて加工し、全てを同時にぶら下げられるようにした。槽にアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を含む水溶液を60℃とし、鋼材片を5分浸漬して水道水(群馬県太田市)で水洗した。

【0107】

次いで別の槽に40℃とした1.5%苛性ソーダ水溶液を用意し、これの鋼材片を1分浸漬し水洗した。次いで別の槽に50℃とした98%硫酸を10%含む水溶液を用意し、これに鋼材片を6分浸漬し、イオン交換水で十分に水洗した。次いで25℃とした1%濃度のアンモニア水に1分浸漬して水洗し、次いで45℃とした2%濃度の過マンガン酸カリ、1%濃度の酢酸、0.5%濃度の水和酢酸ナトリウムを含む水溶液に1分浸漬して十分に水洗した。これを90℃とした温風乾燥機内に15分入れて乾燥した。

【0108】

得られた鋼片の10万倍電子顕微鏡による観察結果から、高さ及び奥行きが50〜500nmで幅が数百〜数千nmの階段が無限に続いた形状の超微細凹凸形状でほぼ全面が覆われていることが分かる。1万倍、10万倍電顕写真を図14に示す。一方、走査型プローブ顕微鏡による走査解析では山谷平均間隔(RSm)が1〜3μm、最大粗さ高さ(Rz)が0.3〜1.0μmの粗度が観察された。

【0109】

(2)金属合金の塗装とその接着力の測定

[実験例13〜24](金属合金の塗装とその接着力の測定)

金属用焼付け塗料であり、変性エポキシ系塗料である「ボンデ88ブラック(ミカサペイント社製)」を入手した。成分表によると、変性エポキシ樹脂19.0%、フェノール樹脂3.5%、防錆用顔料3.0%、顔料(カーボンブラック)1.3%、溶剤(芳香族炭化水素、アルコール系、グリコールエステル系、ケトン系、エステル系)72.7%、サイズ剤(シリコーンオイル)0.5%が含まれている。以上からこの塗料はエポキシ系塗料、詳しくはフェノール樹脂を含むエポキシ系塗料であることがわかる。

【0110】

上記塗料を実験例1〜12で得た各金属合金板片種の各6枚ずつの端部に筆塗りした。そのまま1時間放置した後で50℃に暖めておいたデシケータ内に並べ3mmHgまで減圧し3分間おいて常圧に戻し、常圧にして1分おき、再度減圧するという減圧/常圧戻しの過程を3回繰り返した後にデシケータから取り出し、段ボール紙の上に並べ90℃とした温風乾燥機内に5分放置して取り出した。そして各合金片2個ずつを塗布面同士が接着するようにして圧着しクリップ2個で止めた。

【0111】

これで各種金属合金種毎に3対の接合物を得られるので、これを次は熱風乾燥機に入れて昇温し、180℃まで上げて0.5時間おいて電源を切った。翌日、乾燥機の扉を開いてクリップを外し、屋内で1週間放置した。得られた資料の形状を図1に示す。要するに得た試料は、接触面が0.5〜0.7cm2である同種金属片同士が塗料「ボンデ88ブラック」で接着されたものである。これらを引っ張り試験機で引っ張り破断し、塗料と金属合金との接着力を測定した。せん断破断力を3対の平均で出した。その結果を表1に示す。

【0112】

【表1】

【0113】

(3)比較用試験

[実験例25、26](アルミニウム合金の表面処理:比較用)

一方、実験例1、2と同様にA5052、A7075アルミニウム合金を処理するが現在普通に行われている処理法とした。具体的には、脱脂工程を行った後、市販のアルミニウム合金用の塗装前処理薬「アロクロム705(日本パーカライジング社製)」の調整液をメーカー指示どおりに作成し、40℃にて1分浸漬し、よく水洗して90℃×15分で乾燥させた。「アロクロム705」はクロメート処理液である。

【0114】

[実験例27、28](マグネシウム合金の表面処理:比較用)

AZ31B、AZ91Dマグネシウム合金の1mm×45mm×18mmの多数の長方形片を使用した。槽に市販のマグネシウム合金用脱脂剤「クリーナー160(メルテックス社製)」を水に投入して65℃、濃度7.5%の水溶液とした。これに前記マグネシウム合金板材を5分浸漬してよく水洗した。続いて別の槽に40℃とした市販のマグネシウム合金エッチング材「マグトリートE5109(メルテックス社製)」の10倍希釈液を用意し、これに前記の合金板材を3分浸漬してよく水洗した。

【0115】

次いで別の槽に65℃とした市販の第1スマット処理剤「NE−6(メルテックス社製)」の7.5%濃度の水溶液を用意し、先ほどの合金板材を5分浸漬してよく水洗した。続いて別の槽に65℃とした15%濃度の苛性ソーダ水溶液を用意し、これに前記合金板材を5分浸漬し水洗した。次いで別の槽に45℃とした市販のリン酸マンガン系化成処理剤「マグトリートMG5565(メルテックス社製)」の10倍希釈水溶液を用意し2分浸漬し、15秒水洗し、90℃にした温風乾燥機に15分入れて乾燥した。

この化成処理法全体は処理剤メーカー(メルテックス社)の標準処方でありそれに従った。乾燥後、アルミ箔で前記マグネシウム合金板材をまとめて包み、さらにこれをポリ袋に入れて封じ保管した。

【0116】

[実験例29〜32](銅合金の表面処理:比較用)

実験例5〜8で使用したのと同じC1100、C5191、KFC、KLF5銅合金の長方形片を使用した。#1000サンドペーパーで軽く磨いてから市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%含む60℃の水溶液に5分浸漬してよく水洗し、90℃の熱風乾燥機に15分入れて乾燥させた。

【0117】

[実験例33、34](チタン合金の表面処理:比較用)

実験例9、10で使用したのと同じKS−40、KSTI9チタン合金の長方形片を使用した。市販のアルミ用脱脂剤「NE−6(メルテックス社製)」を7.5%含む60℃の水溶液に7分浸漬してよく水洗し、90℃の熱風乾燥機に15分入れて乾燥した。

[実験例35](ステンレス鋼の表面処理:比較用)

実験例11と同様にステンレス鋼SUS304板片を処理するが脱脂工程までとし、具体的には脱脂材水溶液に7分浸漬し水洗して乾燥したものを用意した。

【0118】

[実験例36](一般鋼材の表面処理:比較用)

市販の厚さ1.6mmの冷間圧延鋼「SPCCブライト」板材を18mm×45mmの長方形片に切断し、鋼材片とした。槽にアルミニウム合金用脱脂剤「NE−6(メルテックス社製)」7.5%を含む水溶液を60℃とし、鋼材片を5分浸漬して水道水(群馬県太田市)で水洗した。

次いで別の槽に55℃とした80%正リン酸を1.5%、酸化亜鉛を0.21%、塩基性炭酸ニッケルを0.23%、珪弗化ナトリウムを0.16%、を溶解した水溶液を用意し、前記鋼材片を2分間浸漬し、水洗した。これは鋼材の錆び止めに使用するリン酸亜鉛系処理の標準的な方法である。

【0119】

[実験例37〜48](金属合金の塗装とその接着力:比較例)

金属用焼付け塗料であり、変性エポキシ系塗料である「ボンデ88ブラック(ミカサペイント社製)」を使用し、実験例25〜36で得られた表面処理済みの各種金属合金に塗装した。その方法は実験例13〜24と同様に行った。焼付け後に1週間放置し、引っ張り試験機で引っ張り破断し、塗料と金属合金との接着力を測定した。せん断破断力を3対の平均で出した。その結果を表1に示す。

表1から分かるが、何れの金属種においても本発明に従ったものは接着力が通常処理した物に比較して強かった。

【0120】

(4)その他

[実験例49〜51](アルミニウム合金の表面処理:詳細解明)

1.6mm厚A5052板材を切断して45mm×18mmの多数の長方形片とした。このA5052アルミニウム合金片を実験台にして、本発明に至るまでの表面処理の程度と、その「ボンデ88」による接着力の変化を調べた。

【0121】

実験例49では、脱脂工程のみを行って水洗乾燥し、塗装し、溶剤を飛ばしてから2枚同士をクリップで抱きつかせ焼き付けた。すなわち、液処理の部分だけで言うと、市販アルミニウム合金用脱脂剤「NE−6(メルテックス社製)」を水に投入して60℃、濃度7.5%の水溶液とし、これに前記アルミニウム合金板材を7分浸漬してよく水洗したものである。

【0122】

実験例50は、脱脂し、予備酸洗し、エッチングまで行い、水洗し、乾燥した。その後は実験例49と同様に「ボンデ88ブラック」で接着した。すなわち、液処理の部分だけで言うと、脱脂し、40℃の1%濃度の塩酸水溶液に1分浸漬して水洗することで予備酸洗し、次いで40℃とした1.5%濃度の苛性ソーダ水溶液に2分浸漬してよく水洗したものである。

【0123】

実験例51は、脱脂し、予備酸洗し、エッチングし、次いで中和まで行い、水洗し、乾燥した。その後は実験例49と同様に「ボンデ88ブラック」で接着した。すなわち、液処理の部分だけで言うと、脱脂し、予備酸洗し、エッチングし、次いで40℃とした3%濃度の硝酸水溶液に前記合金板材を1分浸漬し水洗したものである。

表2は実験例49〜51及び実験例13の結果をまとめたものである。表2から明らかなように、A5052アルミニウム合金に対して実験例49、実験例51、実験例13と順に高くなる接着力を示した。しかし実験例50のアルカリエッチングしたA5052での接合力が異常に弱い。理由は明らかでないが、ナトリウムイオンの残存による影響であると考えられる。

【0124】

【表2】

【0125】

[実験例52](ポリイミドワニスの使用実験)

1.6mm厚A5052板材を切断して45mm×18mmの多数の長方形片とした。このA5052アルミニウム合金片を実験例1に従って処理した。一方、ポリアミック酸の脱水硬化型でないポリイミド系ワニス「リカコートSN−20(新日本理化社製)」を入手した。先ほどのアルミニウム合金片端部に筆塗りして1時間放置した。次いで80℃とした温風乾燥機中に1時間放置した。

【0126】

次いで同じ温風乾燥機内に数時間放置しておいたデシケータを取り出し、これに先ほどのアルミニウム合金片を入れ、真空ポンプで10分排気し、常圧に戻した。デシケータから取り出し、100℃とした熱風乾燥機に入れて1時間放置し、外に出して放冷した。塗布面同士を合わせて対を作りクリップで押さえつけた。すなわち、図1で示す形状にクリップで固定した。

【0127】

3対を熱風乾燥機に戻し、2℃/分の低速で昇温して260℃とし、260℃に3時間保ち電源を切った。翌日に乾燥機から取り出し、クリップを外して1週間放置した。引っ張り試験機で接着力を測定した。平均のせん断破断力で350Kgf/cm2であった。

一方、実験例13に従って通常の化成処理をしたA5052アルミニウム合金片も作成し、上記と全く同様にして「リカコートSN−20」を使用してアルミニウム合金片同士を接着した。引っ張り試験機でせん断破断力を測定したところ、215Kgf/cm2であった。

【図面の簡単な説明】

【0128】

【図1】図1は、金属合金片同士をコート材を介して接着し、その後にせん断破断してコート材の接着力を測るための試料を示す図であり、(a)は2枚の金属合金小片を接着した状態、(b)は1枚のやや大きめの金属合金片を示している。

【図2】図2は、苛性ソーダ水溶液でエッチングし、水和ヒドラジン水溶液で処理したA5052アルミニウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図3】図3は、苛性ソーダ水溶液でエッチングし、水和ヒドラジン水溶液で処理したA7075アルミニウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図4】図4は、クエン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で処理した1つのAZ31Bマグネシウム合金片の10万倍の電顕写真である。

【図5】図5は、クエン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で化成処理した他の1つのAZ31Bマグネシウム合金片の10万倍の電顕写真である。

【図6】図6は、マロン酸水溶液でエッチングし、過マンガン酸カリ系水溶液で化成処理したAZ91Dマグネシウム合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図7】図7は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理したC1100銅合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図8】図8は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理したC5191銅合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図9】図9は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理した銅合金KFC片の(a)1万倍、(b)10万倍の電顕写真である。

【図10】図10は、硫酸/過酸化水素水でエッチングし、亜塩素酸ナトリウム水溶液で処理した銅合金KLF5片の(a)1万倍、(b)10万倍の電顕写真である。

【図11】図11は、1水素2弗化アンモニウムを含む硫酸水溶液でエッチングした「KS−40」チタン合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図12】図12は、1水素2弗化アンモニウムを含む硫酸水溶液でエッチングした「KSTI−9」チタン合金片の(a)1万倍、(b)10万倍の電顕写真である。

【図13】図13は、硫酸水溶液でエッチングしたSUS304ステンレス鋼材片の(a)1万倍、(b)10万倍の電顕写真である。

【図14】図14は、硫酸水溶液でエッチングし、過マンガン酸カリで化成処理したSPCC鋼材片の(a)1万倍、(b)10万倍の電顕写真である。

【符号の説明】

【0129】

A:金属合金小片

B:金型合金小片

W:重なり部分

C:金属合金片

【特許請求の範囲】

【請求項1】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜500nmの不定期な周期の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物または金属リン酸化物の薄層で覆われている金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項2】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が10〜100nmの径で同等の深さまたは高さの凹部もしくは突起である超微細凹凸面で覆われた形状であり、かつ前記表面がナトリウムイオンを含まない厚さ2nm以上の酸化アルミニウム薄層で覆われているアルミニウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項3】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で2〜200nmの長さの棒状物が無数に錯綜した形の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項4】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で10〜30nmの長さの棒状突起が無数に生えた直径80〜100nmの球状物が不規則に積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項5】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が20〜40nmの粒径物や不定多角形状物が積み重なった溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物またはマンガン酸化物の薄層を有しているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項6】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項7】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項8】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの粒径物または不定多角形状物が連なり一部融け合って積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項9】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径10〜20nmの粒径物及び50150nm径の不定多角形状物が混ざり合って積み重なった溶岩台地斜面ガラ場状のような超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項10】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ及び幅が10〜350nm長さが10nm以上の山状または連山状凸部が10〜350nmの周期で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン酸化物の薄層で覆われているチタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項11】

表面が化学エッチングにより山谷平均間隔(RSm)が1〜10μm、最大粗さ高さ(Rz)が1〜5μmの粗度を有する面とされるとともに該面が10μm角の面積内に円滑なドーム状形状と枯葉状形状の双方が存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン及びアルミニウムを含む金属酸化物薄層で覆われているα−β型チタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項12】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径20〜70nmの粒径物または不定多角形状物が重なった溶岩台地斜面ガラ場状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として金属酸化物の薄層で覆われているステンレス鋼製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項13】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項14】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜500nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項15】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ50〜100nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われており、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項16】

請求項1ないし15のいずれか1項に記載の金属コート物において、前記1液性熱硬化性コート材がエポキシ系、フェノール樹脂系、またはポリイミド系のコート材のいずれかであることを特徴とする金属コート物。

【請求項17】

金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、

形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、

前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布する工程と、

を少なくとも含むことを特徴とする金属コート物の製造方法。

【請求項18】

金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、

形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、

前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布して金属コート物とする工程と、

コート材を塗布した前記金属コート物を密閉容器に収納して減圧しその後に加圧する操作を行う塗料の染み込まし工程と、

を少なくとも含むことを特徴とする金属コート物の製造方法。

【請求項1】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜500nmの不定期な周期の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物または金属リン酸化物の薄層で覆われている金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項2】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が10〜100nmの径で同等の深さまたは高さの凹部もしくは突起である超微細凹凸面で覆われた形状であり、かつ前記表面がナトリウムイオンを含まない厚さ2nm以上の酸化アルミニウム薄層で覆われているアルミニウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項3】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で2〜200nmの長さの棒状物が無数に錯綜した形の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項4】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が5〜20nmの径で10〜30nmの長さの棒状突起が無数に生えた直径80〜100nmの球状物が不規則に積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物の薄層で覆われているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項5】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が20〜40nmの粒径物や不定多角形状物が積み重なった溶岩台地斜面デコボコ地面状の超微細凹凸面で覆われた形状であり、かつ前記表面が金属酸化物またはマンガン酸化物の薄層を有しているマグネシウム合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項6】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの穴の開口部または凹部が30〜300nmの非定期な間隔で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項7】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜200nmの凸部が混ざり合って全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項8】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径または長径短径の平均が10〜150nmの粒径物または不定多角形状物が連なり一部融け合って積み重なった形状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項9】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径10〜20nmの粒径物及び50150nm径の不定多角形状物が混ざり合って積み重なった溶岩台地斜面ガラ場状のような超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面が主として酸化第2銅の薄層で覆われている銅合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項10】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ及び幅が10〜350nm長さが10nm以上の山状または連山状凸部が10〜350nmの周期で全面に存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン酸化物の薄層で覆われているチタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項11】

表面が化学エッチングにより山谷平均間隔(RSm)が1〜10μm、最大粗さ高さ(Rz)が1〜5μmの粗度を有する面とされるとともに該面が10μm角の面積内に円滑なドーム状形状と枯葉状形状の双方が存在する超微細凹凸面で覆われた形状であり、かつ前記表面が主としてチタン及びアルミニウムを含む金属酸化物薄層で覆われているα−β型チタン合金製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項12】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が直径20〜70nmの粒径物または不定多角形状物が重なった溶岩台地斜面ガラ場状の超微細凹凸面で覆われた形状であり、かつ前記表面が主として金属酸化物の薄層で覆われているステンレス鋼製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項13】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面で覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項14】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ80〜150nm、奥行き80〜500nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われた形状であり、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項15】

表面が化学エッチングにより0.5〜10μmの粗度を有する面とされるとともに該面が高さ50〜100nm、奥行き80〜200nmで幅が数百〜数千nmの階段形状が無限に続いている超微細凹凸面でほぼ全面が覆われており、かつ前記表面がマンガン酸化物、クロム酸化物または亜鉛リン酸化物の薄層で覆われている鋼材製の金属合金部品を被コート物とし、該被コート物に1液性熱硬化型コート材を塗布硬化させてなることを特徴とする金属コート物。

【請求項16】

請求項1ないし15のいずれか1項に記載の金属コート物において、前記1液性熱硬化性コート材がエポキシ系、フェノール樹脂系、またはポリイミド系のコート材のいずれかであることを特徴とする金属コート物。

【請求項17】

金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、

形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、

前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布する工程と、

を少なくとも含むことを特徴とする金属コート物の製造方法。

【請求項18】

金属合金材を機械的加工で形状化し金属合金部品とする形状化工程と、

形状化された前記金属合金部品の表面を山谷平均間隔(RSm)が1〜10μmで最大粗さ高さ(Rz)が0.2〜5μmの粗度を有する凹凸面上に5〜500nmの不定期な周期の超微細凹凸面が形成された形状になるように処理する化学エッチング含む各種液処理工程と、

前記各種液処理工程により処理された金属合金部品に1液性熱硬化型コート材を塗布して金属コート物とする工程と、

コート材を塗布した前記金属コート物を密閉容器に収納して減圧しその後に加圧する操作を行う塗料の染み込まし工程と、

を少なくとも含むことを特徴とする金属コート物の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−101563(P2009−101563A)

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願番号】特願2007−274664(P2007−274664)

【出願日】平成19年10月23日(2007.10.23)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

【公開日】平成21年5月14日(2009.5.14)

【国際特許分類】

【出願日】平成19年10月23日(2007.10.23)

【出願人】(000206141)大成プラス株式会社 (87)

【Fターム(参考)】

[ Back to top ]