金属シール材

【課題】フロー(コーティング層の移動)が発生し難い金属シール材を提供。

【解決手段】該金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、かつ、上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きい、あるいは、中間基部と上記第1平坦面に当接する第1接触凸部と上記第2平坦面に当接する第2接触凸部とを有し、上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力により、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成。

【解決手段】該金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、かつ、上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きい、あるいは、中間基部と上記第1平坦面に当接する第1接触凸部と上記第2平坦面に当接する第2接触凸部とを有し、上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力により、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属シール材に関し、より詳細には、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材に関する。

【背景技術】

【0002】

真空、外圧及び内圧の固定フランジ用のシールとしては、従来、ゴムや樹脂等の様々な材料が使用されてきた。特に、高真空・高圧(外圧・内圧)、高温・低温、及び、腐食性流体への適用等の過酷な条件下では、金属シール材が用いられる場合が多い。

【0003】

これらの金属シール材のシール(密封)性能を向上させるために、その表面に、銀、金、銅、すず等のメッキ被膜(コーティング層)や、ポリテトラフルオロエチレン(PTFE)、フッ素化エチレン−プロピレン共重合体(FEP)等の各種樹脂被膜や、各種ゴム材料の被膜を被覆することが提案されている。

【0004】

しかしながら、上記のようなコーティング層を有する金属シール材では、相手部材にシール面が押圧された装着圧縮状態(特に、高温使用条件下)において、コーティング層が軟化して、シール面のコーティング層が圧縮を受けない側へ移動(フロー)してゆくという問題がある。このようなコーティング層の移動(フロー)によって逃げが生ずると、シール面では金属シール材本体が相手部材に直接的に接触し、密封性が低下する。

【0005】

また、PTFE、FEP等の各種樹脂のコーティング層を形成する場合には、通常、吹付けやディッピング(浸漬)による被覆方法が採用されている。しかしながら、このような被覆方法では、金属シール材の表面全体に安定したコーティングの施工を行うためには、熟練した作業者の技量を必要とし、従って、安定した付着量および膜厚でコーティング層を形成することが困難である。このようにしてコーティング層を形成した金属シール材では、上記コーティング層の移動(フロー)の問題がより生じ易くなる。

【0006】

さらに、吹付けによる被覆方法では、「ブツ」、「液だれ」、「異物の巻き込み」の発生が不可避であるので、良品の不留まりが低くなり、結果としてコスト的に不利となる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、上記問題を解決し、フロー(コーティング層の移動)が発生し難い金属シール材を提供することである。

【課題を解決するための手段】

【0008】

本発明は以下の特徴を有するものである。

(1)相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、

上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

(2)上記第1接触部、中間壁部および第2接触部が緩やかに弯曲した断面S字状である、上記(1)に記載の金属シール材。

(3)全体が薄板材からプレス加工にて形成されている、上記(1)または(2)に記載の金属シール材。

(4)コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、上記(1)〜(3)のいずれかに記載の金属シール材。

(5)相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、

上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

(6)中間基部が横断面略矩形であり、第1接触凸部および第2接触凸部が横断面略半円形乃至略半楕円形である、上記(5)に記載の金属シール材。

(7)中間基部が横断面略矩形であり、かつ、上記第1接触凸部が突設された上記中間基部の端面と第1平坦面との間隙が装着未圧縮状態で外径側へ次第に増加する勾配面に形成され、さらに、上記第2接触凸部が突設された上記中間基部の端面と第2平坦面との間隙が装着未圧縮状態で内径側へ次第に増加する勾配面に形成されている、上記(5)または(6)に記載の金属シール材。

(8)上記第2接触凸部が装着圧縮状態でその外周面が当接する規制内周面部を、上記第2平坦面に連設して、該第2接触凸部が横断面において2箇所で接触するように構成されている、上記(5)〜(7)のいずれかに記載の金属シール材。

(9)コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、上記(5)〜(8)のいずれかに記載の金属シール材。

【発明の効果】

【0009】

本発明の金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有する。電着塗装によるコーティング方法では、金属シール材の断面形状が複雑であっても(例えば、本発明の一実施態様の金属シール材は、シール面となる部分が他の部分と比較して凸部(リップ等の突起)となった形状を有する)、金属シール材の表面全体に安定したコーティングの施工を行うことができ、従って、安定した付着量および膜厚でコーティング層を形成することができる(とりわけ、この凸部での付着量が確保し易く、それゆえ、この凸部での膜厚が安定する)。また、電着塗装によって形成されたコーティング層は、金属シール材の金属表面との密着性が良好である(密着強度が高い)。従って、本発明の、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材は、コーティング層の移動(フロー)が発生し難く、それゆえ、高いシール(密封)性能を発揮することができる。

また、コーティング層が電気絶縁性を有することが求められる用途の場合、電着塗装によって形成されたコーティング層は、通常の吹付けやディッピング(浸漬)によって形成されたコーティング層と比較して、より稠密でありかつより強度(硬度)が高いので、安定した電気絶縁性を示すことができる。

さらに、電着塗装によるコーティング方法では、「ブツ」、「液だれ」、「異物の巻き込み」の発生を低減することができるので、良品の不留まりが向上し、結果としてコスト的に有利となる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明を詳細に説明する。

本発明の金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、その表面上に電着塗装によって形成されたコーティング層を有する。

【0011】

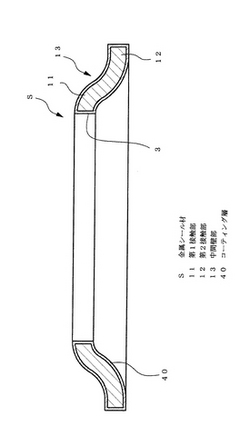

図1は自由状態(未装着状態)の断面正面図であり、図2はその要部拡大図であり、図3と図4は使用状態を示す要部断面説明図である。この図1〜図4において、Sは本発明に係る金属シール材(メタルシール材)を示し、ばね用鋼やステンレス鋼やその他の金属から成り、薄板材から打抜き加工、プレス加工などの塑性加工を経て形成するのが、製作の容易性とコスト面から好ましい。特に、本発明では電着塗装によってコーティング層を形成するので、打抜き加工特有の端面状態(エッジのある状態)を有するシール材であっても、充分なコーナー保護性を発現できる点が優れている。

【0012】

上記第1接触部11と中間壁部13と第2接触部12とは、緩やかに弯曲した断面S字状であってもよい。なお、本発明において、S字状とは、反転S字状、すなわち、Z字状をも含むものと定義する。

【0013】

このように、この金属シール材Sは、緩やかに弯曲面にて構成された略円錐台形皿バネ状であるということができる。このようにして、第1接触部11の存在する内周縁にて、孔部3が形成されている。そして、図2において、断面凸型第2接触部12の曲率半径Rbを、断面凸型第1接触部11の曲率半径Raよりも大きく設定する。つまり、Rb>Raとなるように設定する。

【0014】

図3と図4において、2点鎖線は、第1平坦面1と第2平坦面2との間隔寸法が十分に大きく(開いており)、金属シール材Sが圧縮力(締付力)零にて、軽く接触した初期状態(位置)を示し、この初期状態(位置)での第1接触部11と第1平坦面1との接触位置をA0とし、第2接触部12と第2平坦面2との接触位置をB0とする。

【0015】

次に、次第に第1平坦面1を第2平坦面2に接近させて、両者の間隔(寸法)を狭めてゆく(金属シール材Sを押圧してゆく)と、図3に示す如く、第1接触部11と第1平坦面1との接触位置はA1となり、ΔHaだけ外径方向へ移動し、かつ、第2接触部12と第2平坦面2との接触位置はB1となり、ΔHbだけ内径方向へ移動する。その際の第2接触部12の移動量ΔHbは、第1接触部11の移動量ΔHaよりも大きい。つまり、ΔHb>ΔHaである。このことは、図4で一層明瞭となる。

【0016】

図4は、図3からさらに第1平坦面1を第2平坦面2に接近させて、両者の間隔を最も減少させて、金属シール材Sを押し潰した状態である。この図4において、第1接触部11と第1平坦面1との接触位置はA2となり、初期状態(2点鎖線)からΔHaだけ外径方向へ移動し、かつ、第2接触部12と第2平坦面2との接触位置はB2となり、初期状態(2点鎖線)からΔHbだけ内方向へ移動する。この図4から、ΔHb>ΔHaであることが明らかである。

【0017】

この図3と図4は、FEM(有限要素法)解析、及び、現物(試作品)のテストでも、確認された金属シール材Sの弾性変形を示す図である。なお、第1接触部11と第2接触部12の各弾性変形状態(各押圧状態)での接触面圧Pも、同時にFEM解析にて分析した値を併記するが、本発明において、断面凸型第2接触部12の曲率半径Rbを、断面凸型第1接触部11の曲率半径Raよりも大きく設定したことにより、第2接触部12の接触面圧が十分に小さく抑制できて、(ΔHb>ΔHaであるにかかわらず)この第2接触部12の摩耗(金属粉の発生やコーティング層の剥離等)を有効に防止できる。例えば、金属粉や樹脂粉等の発生が極端に嫌われる半導体製造装置や超精密機器等の分野のシールとして、好適である。

【0018】

なお、図4又は図3に示したように、第1接触部11の面圧Pは十分に高くシール性(密封性)に関して問題はない。他方、第2接触部12は面圧Pが低くなりシール性(密封性)に関しては不利と考えられるが、曲率半径Rbを十分に大きく設定したので、接地面積が増加し、(第2平坦面2に接触した)シール面が広範囲となり、総合的なシール性(密封性)は、第1接触部11と同等となる。

【0019】

図3と図4において、第2平坦面2が上方及び内径側に開口する凹部(凹溝)の底面に相当する場合を例示したが、この凹部(凹溝)を第1平坦面1側に形成して、第1平坦面1を凹部(凹溝)の底面をもって構成しても良い。あるいは、第1平坦面1と第2平坦面2の両方を、凹部(凹溝)の底面をもって構成しても自由である。

【0020】

また、図3の状態でも、本金属シール材Sは十分に弾性変形しているので、この図3の状態にて最終押し潰し状態(使用状態)としても良い。言い換えれば、本金属シール材Sは、最終使用状態の押し潰し代の許容差が大きく、広いセット高さ範囲でのシールが可能であり、図3と図4において、第1平坦面1と第2平坦面2の間隔寸法(セット高さ)Hが大きい値から小さい値までの広い範囲に対応できるという利点を有する。従って、フランジ等の被取付部材の凹部(凹溝)等の寸法公差にバラツキがあっても、十分なシール性(密封性)を発揮できる。あるいは、復元量が大きいということもでき、圧力サイクルや温度サイクル等にも確実に追従して、安定したシール性(密封性)を発揮し、また、(傷等が付いていなければ)再使用も可能である。

【0021】

また、図3と図4のように、本金属シール材Sは圧縮弾性変形及び捩り弾性変形等を複合的に行うことで、低締付力(第1平坦面1と第2平坦面2とを相互に接近させる方向に締付ける力が低いこと)にて十分な密封性能(シール性能)を発揮する。このような低締付力を活かして、従来のゴム製Oリングに代わるシール材として適用でき、特に、ゴム製Oリングでは適用できない環境(高温や低温やプラズマ照射やオゾン雰囲気等)にも適用できて、その応用範囲は広大である。

【0022】

なお、本金属シール材Sの全体(平面視)形状は、円形環状に限らず、例えば、図5(a)に示したレーストラック型の環状や、図5(b)に示した矩形型の環状等でも良い。

【0023】

また、本発明の金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、その表面上に電着塗装によって形成されたコーティング層を有する。

【0024】

図6と図7(A)は、本発明に係る金属シール材(メタルシール材)Sの実施の一形態を示し、自由状態(未装着状態)の断面正面図であり、図8又は図9(A)は使用状態(装着圧縮状態)を示す要部断面説明図である。この金属シール材Sは、ステンレス鋼やばね用鋼やその他の金属から成り、切削や研削等の機械加工にて作製され、又は、塑性加工等で作製される。

【0025】

そして、この金属シール材Sは相互に平行な第1平坦面1と第2平坦面2との間に介装されるものであって、全体が円形、楕円、長円、略矩形等の環状である。横断面形状について説明すれば、略矩形(長方形)の中間基部33と、略半円形の第1接触凸部31と第2接触凸部32とから成る。第1接触凸部31は第1平坦面1に当接し、第2接触凸部32は第2平坦面2に当接する。図7(A)と図8では2点鎖線によって、中間基部33の断面形状の輪郭を示しており、装着未圧縮状態では、この中間基部33の軸心L方向と直交する端面(長辺)5、6は、相手部材(フランジ等の取付部材)7、8の前記平坦面1、2と、平行状態である。

【0026】

特に、第1接触凸部31は中間基部33の端面(長辺)5の内径寄りに突設され、さらに、第2接触凸部32は中間基部33の端面(長辺)6の外径端寄りに突設されている。要するに、断面矩形状の中間基部33に対し、内径側と外径側に相互にラジアル方向に位置をずらせ、かつ、軸心方向に相反する方向に第1接触凸部31・第2接触凸部32を突設している。しかも、図例では断面矩形状の中間基部33の(内周面を成す)短辺9と略半円形第1接触凸部31とは(段差の無い)連続状である。また、断面矩形状の中間基部33の(外周面を成す)短辺10と第2接触凸部32とは(段差の無い)連続状である。

【0027】

そして、図8に示す如く、相手部材7の平坦面1と、相手部材8の平坦面2が相互に接近して、装着圧縮状態となると、一対のこの平坦面1、2から受ける押圧力F1、F2によって、中間基部33を中心に、図7(A)から図8のように倒れて(回転して)、捩れ弾性変形を生ずる。

【0028】

本発明に係る金属シール材Sでは、相手部材7、8(平坦面1、2)の押圧力F1、F2を、巧妙に、中間基部3を中心に回転する(倒れる)捩れ弾性変形によって、柔軟に受け止めることで、第1接触凸部31が第1平坦面1に接触する圧接シール部K1、及び、第2接触凸部32が第2平坦面2に接触する圧接シール部K2が、塑性変形することを防止し(乃至塑性変形量を減少させ)、第1・第2接触凸部31、32の損傷を防止し、かつ、平坦面1、2の損傷を防止できる。

【0029】

図7(B)、(C)および(D)は、種々の他の実施の形態を例示する横断面図であって、図7(A)に比較して、図7(B)では(2点鎖線にて周辺の一部を示した)中間基部33の径方向寸法Eが小さく、中間基部33の横断面が正方形に近づいた矩形(長方形)となっている。また、図7(C)では、逆に、中間基部33の径方向寸法Eが大きく、中間基部33の横断面形状が細長状長方形(扁平矩形)に設定されている。また、図7(D)では、中間基部33の軸心方向寸法(短辺長さ)を、図7(A)よりも小さく設定して、細長状長方形(扁平矩形)にしたものである。

図7の(B)、(A)、(C)の順に、次第に捩れ弾性変形を生じ易くなり、締付力が減少できる。そして、図7(D)は(A)よりも、捩れ弾性変形し易く、締付力が小さい。

【0030】

次に、図9は金属シール材Sの装着使用方法を説明するための図である。

この図9(A)において、太い短線で示した損傷部(ダメージ部)J1、J2が平坦面1、2に発生する場合がある。つまり、金属シール材Sの第1接触凸部31によって第1平坦面1に内径寄りの損傷部J1が発生し、金属シール材Sの第2接触凸部32によって第2平坦面2に外径寄りの損傷部J2が発生する場合がある。このように第1接触凸部31が第1平坦面1に対応(当接)した組立状態を第1組立状態と呼ぶこととする。

【0031】

そのような場合、図9(A)から図9(B)の如く反転して装着する。即ち、金属シール材Sを一旦分解して取出し、図の上下方向を入れ替える(上下反転させる)ことで、第2接触凸部32が第1平坦面1に対応した第2組込状態とする。図9(B)で明らかなように、元の損傷部J1、J2は、反転した第2・第1接触凸部32、31とは接触せず、新たな面と接触するので、フランジ等の相手部材7、8の再使用が可能となる。

本発明の金属シール材Sでは第1接触凸部31と第2接触凸部32の径方向位置(軸心Lからの距離)が相違している点を利用して、反転させて組込(装着)して、長寿命化を図っている。

【0032】

次に、図10において、図8の状態からさらに平坦面1、2の間隔寸法(シール高さ寸法)が減少した場合、丸印M、Nにて囲って示す角部14、15が平坦面1、2に接触した圧縮状態を示す。このとき略三角形状の空間部16、17が密室状(エア溜り)となる。このようなエア溜りとしての空間部16、17が形成されると、例えば真空シールとして使用した場合に、規定の真空度に達するまでに時間がかかるという問題を生じ、また、内圧シール又は外圧シールとして、所定の圧力に達するまでに時間がかかるという問題が生ずる。また、種類の相違する密封流体に置換(変更)する際にも、時間がかかるという問題が生じる。あるいは、管内で特殊な流体を使用する場合に、エア溜り内に残留していた(前工程)の流体やエアが混入する。

【0033】

そこで、図10中に点線にて示すように、角部14、15に小切欠部18、19を形成して、空間部16、17内の流体を外方へ逃がすように構成する。なお、中間基部33に小貫孔を形成して、同様に流体を外方へ逃がすようにしても良い(図示省略)。なお、図10においては、角部14、15が平坦面1、2に当接して平坦面1、2に損傷(ダメージ)を与えることを防止するため、角部14、15がアール状となっている(角部14、15に丸味を持たせている)場合を示している。

【0034】

次に、図11に示す別の実施の形態において、この金属シール材Sは中間基部33が横断面平行四辺形等の略矩形であって、第1接触凸部31が突設された中間基部33の端面5と、第1平坦面1との間隙20が、装着未圧縮状態で外径側へ次第に増加する勾配面(テーパ面)に上記端面5が形成されている。さらに、第2接触凸部32が突設された中間基部33の他の端面6と、第2平坦面2との間隙21が、装着未圧縮状態で内径側へ次第に増加する勾配面(テーパ面)に上記他の端面6が形成されている。

【0035】

図17の装着未圧縮状態から順次、図18、図19、図20の如く、一対の平坦面1、2の間隔寸法Hを減少させていた装着圧縮状態に示すように、内周面側の短辺9と端面(長辺)6との角部15が、第2平坦面2に接触(当接)しにくくなるという利点がある。このようにして第2平坦面2が(角部15によって)損傷を受けることを防止している。かつ、図17から図19(又は図20)までの間隔寸法(セット高さ又はシール高さ)Hの変化量が増加できるので、金属シール材Sとしての復元力によって、次のような利点がある。つまり、最終使用状態の押し潰し代の許容差が大きくなるので、広いセット高さHの範囲での使用が可能となって、フランジ等の取付部材7、8の凹部(凹溝)等の寸法公差にバラツキがあっても、十分なシール性(密封性)を発揮できる。あるいは、圧力(変動)サイクルや温度(変動)サイクル等にも追従して、安定したシール性(密封性)を発揮できる。

【0036】

次に、図12に示したさらに別の実施の形態のように、図11の勾配状(テーパ状)の端面5、6をアール凸状(実線参照)に弯曲形成したり、又は、アール凹状(2点鎖線参照)に弯曲形成することも、好ましい。つまり、相手部材7、8の凹所や凹溝等の形状、及び、寸法公差のバラツキ程度等を勘案して、選択することができる。

なお、図13と図14は他の実施の形態を示し、中間基部33を横断面矩形状とすると共に、第1接触凸部31と第2接触凸部32も小さな断面矩形状とした形状であり、全体横断面形状は角張ったZ字型である。この金属シール材Sの場合、装着圧縮状態では、図14の如く捩り弾性変形する。つまり、小矩形状の第1接触凸部31の外径寄りの角部23と、第2接触凸部32の内径寄りの角部24とが、平坦面1、2に圧接する。このようにすればシャープなエッジ(角部23、24)が平坦面1、2に食い込んで、高い密封性を発揮する。

【0037】

また、図15はさらに他の実施の形態を示す横断面図であって、第1接触凸部31と第2接触凸部32とを略三角形状とした点が、図7と相違し、他は同様の構成である。なお、略三角形状の第1・第2接触部31、32の頂部25、26は、小アール状でも、フラットでも、鋭利なエッジ状とするも自由である。なお、図示省略するが、図13又は図15の中間基部33を、図11や図12のように、勾配状(テーパ状)に配設するも好ましい(図示省略)。

なお、図16に示した別の実施の形態のように、中間基部33自体を勾配状(テーパ状)に形成し、その一対の対応する頂部25A、26Aをもって、第1・第2接触凸部31、32として、構成することもできる。この頂部25A、26Aは、先端をフラットとしても、小アール状としても、鋭利なエッジ状としても、自由である。

【0038】

ところで、図17〜図20において示した独自の構成は、第2平坦面2に規制内周面部27を連設して、取付部材8に凹部(凹溝)を形成し、図17に示した装着未圧縮状態では微小間隙Qを有しているが、図18〜図20に示す装着圧縮状態では、第2接触凸部32の外周面が、この規制内周面部27に当接し、この第2接触凸部32が、平坦面2及び規制内周面部27の2箇所(2点)で接触するように構成されている。

【0039】

さらに詳しく説明すると、金属シール材Sとしては、上述の2箇所(2点)の他に、第1接触凸部31は第1平坦面1と1箇所(1点)で接触しているので、全体では3箇所(3点)接触である、といえる。このように、第2接触凸部32が2箇所(2点)で接触させるように構成したことによって、相互に接近する一対の平坦面1、2の押圧により、金属シール材Sが大きく倒れ過ぎる(捩れ変形し過ぎる)ことを防止できる。かつ、このように、大きく倒れ過ぎるのを防止して、捩れによる反発力を有効に発生させて、望ましくは図15の状態を最終セット使用状態として、図16の如く倒れ過ぎて、エア溜り(空間部16、17)を発生することを防止できる。さらに、第2接触凸部32の2点接触によって、相手部材8に与える押圧力が分散され、平坦面2の損傷を防ぐ作用もある。

【0040】

ところで、図17において、自由状態の金属シール材Sの高さ寸法(図17中のHに相当)を1.4mmとし、外径Dを7.3mmとした小型のシールを、ステンレス鋼(SUS316L ダブルメルト)にて作製し、この試作品について弾性復元性等のテストを行った。図17〜図20はFEM(有限要素法)解析にて、その金属シール材Sの弾性変形の状態を解析して図示すると共に、上述の3点接触各位置の接触面圧Pについての分析値をグラフ図で併記している。

【0041】

この図17は未圧縮状態として平坦面1、2の間隔寸法(セット高さ又はシール高さ)Hは、1.40mmである。次に、図18では間隔寸法Hが1.32mm、図19ではHが1.22mm、図20ではHが1.12mmの場合であり、このような広い間隔寸法(セット高さ)Hの変動範囲で、略均等で適正な接触面圧Pを維持し、安定したシール性(密封性)を発揮していることが、図17〜図20のFEM解析図から明らかである。

【0042】

言い換えれば、本発明に係る金属シール材Sは、例えば上述の試作品のように極めて小型のシールにも有効であり、締付力が小さく(低荷重で)、大きい復元力を有し、塑性変形するまでの領域(弾性変形領域)が広大である。なお、この金属シール材Sは、横断面形状が直線部が多く、切削加工も容易かつ安価でありメタルOリングでは加工が難しく高価であるような小さなサイズにも、十分対応できる。

【0043】

また、本金属シール材Sは横断面形状がブロック型でズングリしているにかかわらず、倒れ(回転)による捩れ弾性変形等を複合的に行わせて、低締付力にて十分な密封性(シール性能)を発揮する。このような低締付力を活用して、従来のゴム製Oリングに代わるシール材として、高温や低温やプラズマ照射やオゾン雰囲気等の従来のOリングでは適用できない過酷な条件下での適用が可能となる。なお、材質として上述のSUS316L ダブルメルトは、カーボンなどの不純物が少なく、清浄度が要求される半導体製造装置として好適である。

【0044】

本発明において、金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有する。このようなコーティング層は、例えば、上記金属シール材の表面に樹脂ワニスを電着して電着皮膜を形成し、これを焼付ける方法にて形成することができる。なお、本発明においては、以下の理由から、溶液型の樹脂ワニスよりも水分散型の樹脂ワニスを用いることが好ましい。すなわち、溶液型の樹脂ワニスを用いて電着して形成せしめた薄膜の皮膜はこれを焼付けると、形成された薄膜の皮膜が焼付け時に垂れを生じて均一な皮膜(コーティング層)が形成できない。

【0045】

本発明において使用され得る樹脂ワニスとしては、電着により皮膜を形成し得るものであればよく、従来から電着用樹脂ワニスとして使用されているものがいずれも使用することができる。これらのなかで好ましいものは、エポキシ−アクリル系樹脂をベースとした樹脂ワニスである。このようなエポキシ−アクリル系樹脂としては、例えば、以下のようなものが挙げられる。すなわち、

(a)成分として、式(1);

CH2=CR1R2 (1)

(ここで、R1:水素原子、アルキル基、R2:ニトリル基、アルデヒド基、カルボキシエステル基)にて表される少なくとも1種の化合物、および、

(b)成分として、式(2)

CH2=CR3R4 (2)

(ここで、R3、R4:グリシジルエーテル基、グリシジルエステル基)にて表される少なくとも1種の化合物、ならびに(c)成分として(1)式あるいは(2)式で表される化合物の各二重結合と反応し得る少なくとも1つの二重結合を有する不飽和有機酸、の少なくとも3成分を反応させて得られる共重合体からなるエポキシ−アクリル系樹脂である。

【0046】

上記(a)成分のR1、R2、(b)成分のR3、R4、および(c)成分である有機酸の各炭素数は、得られるエポキシ−アクリル系樹脂の耐熱性の点から、好ましくは約30以下、特に好ましくは15以下である。

【0047】

(a)成分の好ましい例は、得られるエポキシ−アクリル系樹脂の耐熱性の点から、合計炭素数が15以下のものであり、具体例としては、アクリロニトリル、メタアクリロニトリル、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、メタアクリル酸メチル、メタアクリル酸エチル、メタアクリル酸プロピル、アクロレインが挙げられる。

【0048】

(b)成分の好ましい例としては、グリシジルアクリレート、グリシジルメタアクリレート、アリルグリシジルエーテルが挙げられる。

【0049】

(c)成分の好ましい例としては、一塩基酸として、アクリル酸、クロトン酸、ビニール酢酸、メタアクリル酸、α−エチルアクリル酸、β−メチルクロトン酸、チグリン酸、2−ペンテン酸、2−ヘキセン酸、2−ヘプテン酸、2−オクテン酸、10−ウンデセン酸、9−オクタデセン酸、桂皮酸、アトロパ酸、α−ベンジルアクリル酸、メチルアトロパ酸、2,4−ペンタジエン酸、2,4−ヘキサジエン酸、2,4−ドデカンジエン酸、9,12−オクダデカジエン酸等、二塩基酸として、マレイン酸、フマール酸、イタコン酸、シトラコン酸、メサコン酸、グルタコン酸、ムコン酸、ジヒドロムコン酸等、三塩基酸として、1,2,4−ブテントリカルボン酸等が挙げられる。より好ましい(c)成分の例としては、アクリル酸、メタアクリル酸、α−エチルアクリル酸、クロトン酸、マレイン酸、フマール酸が挙げられる。

【0050】

上記エポキシ−アクリル系樹脂は、公知の重合法、例えば、乳化重合、溶液重合、懸濁重合法により、上記(b)成分1モル当たり、(a)成分1〜20モル、好ましくは2〜10モル、最も好ましくは4〜6モルと、(a)成分プラス(b)成分1モル当たり0.01〜0.2モル、好ましくは0.03〜0.1モルの(c)成分とを反応させることにより得ることができる。

【0051】

上記エポキシ−アクリル系樹脂は、スチレンおよびその誘導体、ジオレフィン等の変性剤により変性されたものであってもよい。スチレン誘導体としては、スチレンのフェニル基が、ニトリル基、ニトロ基、水酸基、アミノ基、ビニール基、フェニル基、塩素、臭素等のハロゲン原子、アルキル基、アラルキル基、N−アルキルアミノ基、の少なくとも1つにより置換された化合物が挙げられる。上記アルキル基としては、メチル、エチル、プロピル、ブチル等が挙げられ、アラルキル基としては、ベンジル基、αあるいはβ−フェニルエーテル等が挙げられ、N−アルキルアミノ基としては、N−メチルアミン、N−エチルアミン、N−プロピルアミン等が挙げられる。就中好ましいスチレン誘導体の例としては、メチルスチレン、エチルスチレン、ジビニルベンゼン、クロロスチレンが挙げられる。また、上記ジオレフィンの好ましい例としては、ブタジエン、ペンタジエン、メチルブタジエン等が挙げられる。これら変性剤を含むアクリル系樹脂は、上記の公知の重合法により、(a)、(b)、(c)成分の混合物に1つあるいはそれ以上の上記変性剤を加えて重合することにより得られるが、スチレンおよびその誘導体やジオレフィンの添加量は、(a)成分1モル当たり前者の場合で約2モルあるいはそれ以下、後者の場合で約1モルあるいはそれ以下に抑えるべきである。この理由としては、スチレンの場合、得られるエポキシ−アクリル系樹脂の可撓性が乏しくなること、一方、ジオレフィンの場合、軟化温度が低くなることが挙げられる。

【0052】

上記エポキシ−アクリル系樹脂は、通常、約10,000から1,000,000の重合度、好ましくは100,000から500,000程度の重合度を有する。重合度が10,000よりも低いと、強靭さが乏しくなり、一方、重合度が1,000,000よりも高いと、塗装に際し、作業性が悪くなる。

【0053】

一般に、乳化重合により製造されるエポキシ−アクリル系樹脂の乳化物それ自体、あるいは界面活性剤と共にエポキシ−アクリル系樹脂を水中に分散せしめたものが樹脂ワニスとして好ましい。

【0054】

コーティング層を形成する際の樹脂ワニスの濃度は、好ましくは0.1〜10重量%、より好ましくは0.3〜5重量%程度である。樹脂ワニスの濃度が10重量%より高くなると、良好な薄膜が形成し難くなり、一方、0.1重量%より低くなると、良好な薄膜形成が困難となるだけでなく、樹脂ワニスの不足によりピンホール等の欠陥が発生する原因となり易い。また、樹脂ワニスが水分散型である場合、樹脂ワニス中の樹脂分散粒子の大きさは、通常1.0μm以下、好ましくは0.5μm以下程度である。樹脂分散粒子の大きさが1.0μmより大きくなると、良好な薄膜が形成し難くなる。

【0055】

上記樹脂ワニスに金属シール材を浸漬し電着する。電着条件としては、電着電圧は、好ましくはD.C.電圧5〜100V、より好ましくは7〜30Vであり、電着時間は、通常0.01〜30秒、好ましくは0.03〜15秒程度であり、電着の際のワニス温度は、好ましくは5〜40℃、より好ましくは10〜35℃である。また、電着層の焼付け温度は、通常100〜700℃、好ましくは200〜600℃である。電着電圧が5Vよりも低いと、被覆層(コーティング層)を形成させることが困難となる傾向があり、100Vよりも高いと、被覆層を均一な厚みで形成することが困難となる傾向がある。電着時間が0.01秒よりも短いと、被覆層を形成させることが困難となる傾向があり、30秒よりも長いと、単に被覆層の厚みが厚くなるだけである。ワニス温度が5℃よりも低いと、被覆層を形成させることが困難となる傾向があり、40℃よりも高いと、温度管理が必要となり生産コストを上げる要因となる。さらに、焼付け温度が100℃よりも低いと、焼付けに要する時間が長時間となり、700℃よりも高いと、被覆層が劣化する傾向がある。なお、電着の際、D.C.荷電にA.C.荷電を重畳させることも可能である。

【0056】

上記のようにして電着塗装によって形成されたコーティング層の厚み、機械的、物理的、電気的特性は、使用した樹脂ワニス、採用した電着条件等にもよるが、概ね以下の通りである。

厚み:1.5μm〜30μm、コーティング層の形成(樹脂ワニスの電着による皮膜の形成)前後の金属シール材の全体厚みをマイクロメーターにて測定し、得られた厚みの差をとり、この差の2分の1をコーティング層の厚みとした。

膜硬度:4H〜7H程度、JIS K5600に準じた鉛筆硬度法により測定した。

【0057】

次に、本発明の金属シール材の製造方法を、一例を挙げてさらに詳細に説明する。

D.C.電源の陽極側に接続された金属シール材を、樹脂ワニスで満たされた電着バス中を通過させる。円筒状の陰極が電着バス中に配置されており、陽極である金属シール材と陰極間の電位差により樹脂が金属シール材の表面上に均一に析出し、電着層が形成する。

【0058】

なお、本発明において、樹脂ワニスとして上記エポキシ−アクリル系樹脂ワニスを用いた場合、その電着層を直ちに乾燥、焼付けしてもよいが、乾燥、焼付け前に、有機溶剤を満たした溶剤槽中を通過させることが特に好ましい。この有機溶剤としては、水を少なくとも約1重量%、好ましくは少なくとも約10重量%溶解し、かつ金属シール材の表面上に析出した乾燥、焼付け前の、而して半硬化状態またはそれより前のエポキシ−アクリル系樹脂を少なくとも膨潤、好ましくは溶解するものが用いられる。このような有機溶剤としては、例えば、メタノール、エタノール、プロパノール、エチレングリコール、グリセリン等の1価または多価アルコール、あるいはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールイソプロピルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノフェニルエーテル等のセロソルブ類、あるいはN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン等の含窒素溶剤、ジメチルスルホキシド等の含硫黄溶剤が挙げられる。中でも特に、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ジメチルスルホキシドが好ましい。

【0059】

上記有機溶剤による処理により、電着層中のエポキシ−アクリル系樹脂粒子同士の焼付け時における融合が効果的に進行し、均一な皮膜を形成することができる。なお、電着層を溶剤槽中を通過させることに代えて、上記有機溶剤の蒸気やミスト中を通過させることによっても同様に効果的な処理を行うことができる。

【0060】

次に、電着槽および有機溶剤槽の出口に、例えば、エアーワイパー、ローラーワイパー等のワイピング装置を設け、電着層上に付着した電着槽液および有機溶剤槽液の過剰分を連続的に除去してもよい。特に高速にて電着塗装を行った際、付着した槽液が焼付け工程にて発泡作用し、高速作業を妨げることがある。このため、上記したワイピング方法により槽液を除去すれば、発泡が防止される。

【0061】

有機溶剤槽を出た金属シール材は、乾燥装置に入る。そこで金属シール材は加熱され、電着層中の有機溶剤および水が蒸発除去される。乾燥装置の温度は、有機溶剤の種類により変わるが、一般に約60〜300℃、好ましくは約100〜250℃である。乾燥装置において、液体の蒸発除去の促進と金属シール材の表面上の電着樹脂の半硬化または完全硬化とを同時に行うために、高温度(例えば、約200〜500℃)が適用され得る。換言すれば、乾燥装置の最後の部分を、電着樹脂を硬化し得るような高温に維持してもよいし、また、乾燥装置の後に別の焼付け、硬化装置を設けてもよい。この場合、電着層は最初約150℃程度の比較的低温にて乾燥し、その後高温にて焼付け、硬化する。

【0062】

乾燥終了後、金属シール材は焼付け炉に移送され、焼付け、硬化が行われる。焼付け温度は200〜700℃前後で行われる。なお、乾燥時に焼付け硬化まで充分行われたものは、焼付け炉での焼付け、硬化を省略してもよい場合がある。

【0063】

上記のようにして、本発明の、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材が得られる。

【0064】

なお、上記した樹脂ワニスを電着塗装してコーティング層を形成する方法は、上記の特定の構造を有する金属シール材のみならず、他の構造を有する金属シール材、あるいは、メタルOリング、金属ガスケット、導電体からなるガスケット等の他、シール機能を有する製品全般に適用することができる。

【産業上の利用可能性】

【0065】

本発明の金属シール材は、被密封流体が、例えば、真空、各種ガス(CO2、H2、O2、NH3、H2O等)、各種液体(H2O、H2SO4、HCl等)である場合に適用することができる。いずれにせよ、本金属シール材Sは、低締付力、及び、大きな弾性的復元量、取扱いの容易性、小部品点数、製作の容易性と安価である点で、優れたシールである。従って、装着される相手部材(フランジ等)7、8がセラミックのように脆い材質やアルミニウム等の軟らかい材質のものにも適用可能であり、また、半導体製造装置のようにプラズマやオゾン等が照射される部位にも適用でき、低温から高温までの広い温度領域にも対応できる。そして、潰しが利いて、広いセット高さHの範囲で十分なシール性(密封性)を発揮するので、装着される相手部材(フランジ等)7、8の寸法精度や公差が粗くとも適用でき、深い溝でも浅い溝でも、共通の金属シール材Sで対応可能となる場合もある。さらに、弾性的復元量が大きいので、圧力変動や温度変動が激しい箇所にも適用でき、再使用でき、取り扱い(組み込み)が容易であるという利点もある。さらに、上下反転使用によって、長寿命化も図ることが容易である。

さらに、本発明の金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有するので、コーティング層の移動(フロー)が発生し難く、それゆえ、高いシール(密封)性能を発揮することができる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施態様の金属シール材を示す断面正面図である。

【図2】図1に示す金属シール材の要部拡大図である。

【図3】図1に示す金属シール材の使用状態を示す要部拡大断面説明図である。

【図4】図1に示す金属シール材の使用状態を示す要部拡大断面説明図である。

【図5】図1に示す金属シール材の変形例を示す平面図である。

【図6】本発明の別の実施態様の金属シール材を示す断面正面図である。

【図7】本発明の種々の実施態様の金属シール材を示す断面図である。

【図8】図6に示す金属シール材の作用説明図である。

【図9】図6に示す金属シール材の使用方法を示す断面図である。

【図10】本発明のさらに別の実施態様を示す断面図である。

【図11】本発明のさらに別の実施態様を示す断面図である。

【図12】本発明のさらに別の実施態様を示す断面図である。

【図13】本発明のさらに別の実施態様を示す断面図である。

【図14】図13に示す金属シール材の使用状態の説明図である。

【図15】本発明のさらに別の実施態様を示す断面図である。

【図16】本発明のさらに別の実施態様を示す断面図である。

【図17】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図18】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図19】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図20】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【符号の説明】

【0067】

1 第1平坦面

2 第2平坦面

5、6 端面(長辺)

7、8 相手部材(取付部材)

11 第1接触部

12 第2接触部

13 中間壁部

20、21 間隙

27 規制内周面部

31 第1接触凸部

32 第2接触凸部

33 中間基部

40 コーティング層

S 金属シール材

Ra 曲率半曲

Rb 曲率半曲

P 接触面圧

H 間隔寸法(セット高さ)

【技術分野】

【0001】

本発明は、金属シール材に関し、より詳細には、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材に関する。

【背景技術】

【0002】

真空、外圧及び内圧の固定フランジ用のシールとしては、従来、ゴムや樹脂等の様々な材料が使用されてきた。特に、高真空・高圧(外圧・内圧)、高温・低温、及び、腐食性流体への適用等の過酷な条件下では、金属シール材が用いられる場合が多い。

【0003】

これらの金属シール材のシール(密封)性能を向上させるために、その表面に、銀、金、銅、すず等のメッキ被膜(コーティング層)や、ポリテトラフルオロエチレン(PTFE)、フッ素化エチレン−プロピレン共重合体(FEP)等の各種樹脂被膜や、各種ゴム材料の被膜を被覆することが提案されている。

【0004】

しかしながら、上記のようなコーティング層を有する金属シール材では、相手部材にシール面が押圧された装着圧縮状態(特に、高温使用条件下)において、コーティング層が軟化して、シール面のコーティング層が圧縮を受けない側へ移動(フロー)してゆくという問題がある。このようなコーティング層の移動(フロー)によって逃げが生ずると、シール面では金属シール材本体が相手部材に直接的に接触し、密封性が低下する。

【0005】

また、PTFE、FEP等の各種樹脂のコーティング層を形成する場合には、通常、吹付けやディッピング(浸漬)による被覆方法が採用されている。しかしながら、このような被覆方法では、金属シール材の表面全体に安定したコーティングの施工を行うためには、熟練した作業者の技量を必要とし、従って、安定した付着量および膜厚でコーティング層を形成することが困難である。このようにしてコーティング層を形成した金属シール材では、上記コーティング層の移動(フロー)の問題がより生じ易くなる。

【0006】

さらに、吹付けによる被覆方法では、「ブツ」、「液だれ」、「異物の巻き込み」の発生が不可避であるので、良品の不留まりが低くなり、結果としてコスト的に不利となる。

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の課題は、上記問題を解決し、フロー(コーティング層の移動)が発生し難い金属シール材を提供することである。

【課題を解決するための手段】

【0008】

本発明は以下の特徴を有するものである。

(1)相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、

上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

(2)上記第1接触部、中間壁部および第2接触部が緩やかに弯曲した断面S字状である、上記(1)に記載の金属シール材。

(3)全体が薄板材からプレス加工にて形成されている、上記(1)または(2)に記載の金属シール材。

(4)コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、上記(1)〜(3)のいずれかに記載の金属シール材。

(5)相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、

上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

(6)中間基部が横断面略矩形であり、第1接触凸部および第2接触凸部が横断面略半円形乃至略半楕円形である、上記(5)に記載の金属シール材。

(7)中間基部が横断面略矩形であり、かつ、上記第1接触凸部が突設された上記中間基部の端面と第1平坦面との間隙が装着未圧縮状態で外径側へ次第に増加する勾配面に形成され、さらに、上記第2接触凸部が突設された上記中間基部の端面と第2平坦面との間隙が装着未圧縮状態で内径側へ次第に増加する勾配面に形成されている、上記(5)または(6)に記載の金属シール材。

(8)上記第2接触凸部が装着圧縮状態でその外周面が当接する規制内周面部を、上記第2平坦面に連設して、該第2接触凸部が横断面において2箇所で接触するように構成されている、上記(5)〜(7)のいずれかに記載の金属シール材。

(9)コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、上記(5)〜(8)のいずれかに記載の金属シール材。

【発明の効果】

【0009】

本発明の金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有する。電着塗装によるコーティング方法では、金属シール材の断面形状が複雑であっても(例えば、本発明の一実施態様の金属シール材は、シール面となる部分が他の部分と比較して凸部(リップ等の突起)となった形状を有する)、金属シール材の表面全体に安定したコーティングの施工を行うことができ、従って、安定した付着量および膜厚でコーティング層を形成することができる(とりわけ、この凸部での付着量が確保し易く、それゆえ、この凸部での膜厚が安定する)。また、電着塗装によって形成されたコーティング層は、金属シール材の金属表面との密着性が良好である(密着強度が高い)。従って、本発明の、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材は、コーティング層の移動(フロー)が発生し難く、それゆえ、高いシール(密封)性能を発揮することができる。

また、コーティング層が電気絶縁性を有することが求められる用途の場合、電着塗装によって形成されたコーティング層は、通常の吹付けやディッピング(浸漬)によって形成されたコーティング層と比較して、より稠密でありかつより強度(硬度)が高いので、安定した電気絶縁性を示すことができる。

さらに、電着塗装によるコーティング方法では、「ブツ」、「液だれ」、「異物の巻き込み」の発生を低減することができるので、良品の不留まりが向上し、結果としてコスト的に有利となる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明を詳細に説明する。

本発明の金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、その表面上に電着塗装によって形成されたコーティング層を有する。

【0011】

図1は自由状態(未装着状態)の断面正面図であり、図2はその要部拡大図であり、図3と図4は使用状態を示す要部断面説明図である。この図1〜図4において、Sは本発明に係る金属シール材(メタルシール材)を示し、ばね用鋼やステンレス鋼やその他の金属から成り、薄板材から打抜き加工、プレス加工などの塑性加工を経て形成するのが、製作の容易性とコスト面から好ましい。特に、本発明では電着塗装によってコーティング層を形成するので、打抜き加工特有の端面状態(エッジのある状態)を有するシール材であっても、充分なコーナー保護性を発現できる点が優れている。

【0012】

上記第1接触部11と中間壁部13と第2接触部12とは、緩やかに弯曲した断面S字状であってもよい。なお、本発明において、S字状とは、反転S字状、すなわち、Z字状をも含むものと定義する。

【0013】

このように、この金属シール材Sは、緩やかに弯曲面にて構成された略円錐台形皿バネ状であるということができる。このようにして、第1接触部11の存在する内周縁にて、孔部3が形成されている。そして、図2において、断面凸型第2接触部12の曲率半径Rbを、断面凸型第1接触部11の曲率半径Raよりも大きく設定する。つまり、Rb>Raとなるように設定する。

【0014】

図3と図4において、2点鎖線は、第1平坦面1と第2平坦面2との間隔寸法が十分に大きく(開いており)、金属シール材Sが圧縮力(締付力)零にて、軽く接触した初期状態(位置)を示し、この初期状態(位置)での第1接触部11と第1平坦面1との接触位置をA0とし、第2接触部12と第2平坦面2との接触位置をB0とする。

【0015】

次に、次第に第1平坦面1を第2平坦面2に接近させて、両者の間隔(寸法)を狭めてゆく(金属シール材Sを押圧してゆく)と、図3に示す如く、第1接触部11と第1平坦面1との接触位置はA1となり、ΔHaだけ外径方向へ移動し、かつ、第2接触部12と第2平坦面2との接触位置はB1となり、ΔHbだけ内径方向へ移動する。その際の第2接触部12の移動量ΔHbは、第1接触部11の移動量ΔHaよりも大きい。つまり、ΔHb>ΔHaである。このことは、図4で一層明瞭となる。

【0016】

図4は、図3からさらに第1平坦面1を第2平坦面2に接近させて、両者の間隔を最も減少させて、金属シール材Sを押し潰した状態である。この図4において、第1接触部11と第1平坦面1との接触位置はA2となり、初期状態(2点鎖線)からΔHaだけ外径方向へ移動し、かつ、第2接触部12と第2平坦面2との接触位置はB2となり、初期状態(2点鎖線)からΔHbだけ内方向へ移動する。この図4から、ΔHb>ΔHaであることが明らかである。

【0017】

この図3と図4は、FEM(有限要素法)解析、及び、現物(試作品)のテストでも、確認された金属シール材Sの弾性変形を示す図である。なお、第1接触部11と第2接触部12の各弾性変形状態(各押圧状態)での接触面圧Pも、同時にFEM解析にて分析した値を併記するが、本発明において、断面凸型第2接触部12の曲率半径Rbを、断面凸型第1接触部11の曲率半径Raよりも大きく設定したことにより、第2接触部12の接触面圧が十分に小さく抑制できて、(ΔHb>ΔHaであるにかかわらず)この第2接触部12の摩耗(金属粉の発生やコーティング層の剥離等)を有効に防止できる。例えば、金属粉や樹脂粉等の発生が極端に嫌われる半導体製造装置や超精密機器等の分野のシールとして、好適である。

【0018】

なお、図4又は図3に示したように、第1接触部11の面圧Pは十分に高くシール性(密封性)に関して問題はない。他方、第2接触部12は面圧Pが低くなりシール性(密封性)に関しては不利と考えられるが、曲率半径Rbを十分に大きく設定したので、接地面積が増加し、(第2平坦面2に接触した)シール面が広範囲となり、総合的なシール性(密封性)は、第1接触部11と同等となる。

【0019】

図3と図4において、第2平坦面2が上方及び内径側に開口する凹部(凹溝)の底面に相当する場合を例示したが、この凹部(凹溝)を第1平坦面1側に形成して、第1平坦面1を凹部(凹溝)の底面をもって構成しても良い。あるいは、第1平坦面1と第2平坦面2の両方を、凹部(凹溝)の底面をもって構成しても自由である。

【0020】

また、図3の状態でも、本金属シール材Sは十分に弾性変形しているので、この図3の状態にて最終押し潰し状態(使用状態)としても良い。言い換えれば、本金属シール材Sは、最終使用状態の押し潰し代の許容差が大きく、広いセット高さ範囲でのシールが可能であり、図3と図4において、第1平坦面1と第2平坦面2の間隔寸法(セット高さ)Hが大きい値から小さい値までの広い範囲に対応できるという利点を有する。従って、フランジ等の被取付部材の凹部(凹溝)等の寸法公差にバラツキがあっても、十分なシール性(密封性)を発揮できる。あるいは、復元量が大きいということもでき、圧力サイクルや温度サイクル等にも確実に追従して、安定したシール性(密封性)を発揮し、また、(傷等が付いていなければ)再使用も可能である。

【0021】

また、図3と図4のように、本金属シール材Sは圧縮弾性変形及び捩り弾性変形等を複合的に行うことで、低締付力(第1平坦面1と第2平坦面2とを相互に接近させる方向に締付ける力が低いこと)にて十分な密封性能(シール性能)を発揮する。このような低締付力を活かして、従来のゴム製Oリングに代わるシール材として適用でき、特に、ゴム製Oリングでは適用できない環境(高温や低温やプラズマ照射やオゾン雰囲気等)にも適用できて、その応用範囲は広大である。

【0022】

なお、本金属シール材Sの全体(平面視)形状は、円形環状に限らず、例えば、図5(a)に示したレーストラック型の環状や、図5(b)に示した矩形型の環状等でも良い。

【0023】

また、本発明の金属シール材は、相互に平行な第1平坦面と第2平坦面との間に介装され、全体が環状であり、中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、その表面上に電着塗装によって形成されたコーティング層を有する。

【0024】

図6と図7(A)は、本発明に係る金属シール材(メタルシール材)Sの実施の一形態を示し、自由状態(未装着状態)の断面正面図であり、図8又は図9(A)は使用状態(装着圧縮状態)を示す要部断面説明図である。この金属シール材Sは、ステンレス鋼やばね用鋼やその他の金属から成り、切削や研削等の機械加工にて作製され、又は、塑性加工等で作製される。

【0025】

そして、この金属シール材Sは相互に平行な第1平坦面1と第2平坦面2との間に介装されるものであって、全体が円形、楕円、長円、略矩形等の環状である。横断面形状について説明すれば、略矩形(長方形)の中間基部33と、略半円形の第1接触凸部31と第2接触凸部32とから成る。第1接触凸部31は第1平坦面1に当接し、第2接触凸部32は第2平坦面2に当接する。図7(A)と図8では2点鎖線によって、中間基部33の断面形状の輪郭を示しており、装着未圧縮状態では、この中間基部33の軸心L方向と直交する端面(長辺)5、6は、相手部材(フランジ等の取付部材)7、8の前記平坦面1、2と、平行状態である。

【0026】

特に、第1接触凸部31は中間基部33の端面(長辺)5の内径寄りに突設され、さらに、第2接触凸部32は中間基部33の端面(長辺)6の外径端寄りに突設されている。要するに、断面矩形状の中間基部33に対し、内径側と外径側に相互にラジアル方向に位置をずらせ、かつ、軸心方向に相反する方向に第1接触凸部31・第2接触凸部32を突設している。しかも、図例では断面矩形状の中間基部33の(内周面を成す)短辺9と略半円形第1接触凸部31とは(段差の無い)連続状である。また、断面矩形状の中間基部33の(外周面を成す)短辺10と第2接触凸部32とは(段差の無い)連続状である。

【0027】

そして、図8に示す如く、相手部材7の平坦面1と、相手部材8の平坦面2が相互に接近して、装着圧縮状態となると、一対のこの平坦面1、2から受ける押圧力F1、F2によって、中間基部33を中心に、図7(A)から図8のように倒れて(回転して)、捩れ弾性変形を生ずる。

【0028】

本発明に係る金属シール材Sでは、相手部材7、8(平坦面1、2)の押圧力F1、F2を、巧妙に、中間基部3を中心に回転する(倒れる)捩れ弾性変形によって、柔軟に受け止めることで、第1接触凸部31が第1平坦面1に接触する圧接シール部K1、及び、第2接触凸部32が第2平坦面2に接触する圧接シール部K2が、塑性変形することを防止し(乃至塑性変形量を減少させ)、第1・第2接触凸部31、32の損傷を防止し、かつ、平坦面1、2の損傷を防止できる。

【0029】

図7(B)、(C)および(D)は、種々の他の実施の形態を例示する横断面図であって、図7(A)に比較して、図7(B)では(2点鎖線にて周辺の一部を示した)中間基部33の径方向寸法Eが小さく、中間基部33の横断面が正方形に近づいた矩形(長方形)となっている。また、図7(C)では、逆に、中間基部33の径方向寸法Eが大きく、中間基部33の横断面形状が細長状長方形(扁平矩形)に設定されている。また、図7(D)では、中間基部33の軸心方向寸法(短辺長さ)を、図7(A)よりも小さく設定して、細長状長方形(扁平矩形)にしたものである。

図7の(B)、(A)、(C)の順に、次第に捩れ弾性変形を生じ易くなり、締付力が減少できる。そして、図7(D)は(A)よりも、捩れ弾性変形し易く、締付力が小さい。

【0030】

次に、図9は金属シール材Sの装着使用方法を説明するための図である。

この図9(A)において、太い短線で示した損傷部(ダメージ部)J1、J2が平坦面1、2に発生する場合がある。つまり、金属シール材Sの第1接触凸部31によって第1平坦面1に内径寄りの損傷部J1が発生し、金属シール材Sの第2接触凸部32によって第2平坦面2に外径寄りの損傷部J2が発生する場合がある。このように第1接触凸部31が第1平坦面1に対応(当接)した組立状態を第1組立状態と呼ぶこととする。

【0031】

そのような場合、図9(A)から図9(B)の如く反転して装着する。即ち、金属シール材Sを一旦分解して取出し、図の上下方向を入れ替える(上下反転させる)ことで、第2接触凸部32が第1平坦面1に対応した第2組込状態とする。図9(B)で明らかなように、元の損傷部J1、J2は、反転した第2・第1接触凸部32、31とは接触せず、新たな面と接触するので、フランジ等の相手部材7、8の再使用が可能となる。

本発明の金属シール材Sでは第1接触凸部31と第2接触凸部32の径方向位置(軸心Lからの距離)が相違している点を利用して、反転させて組込(装着)して、長寿命化を図っている。

【0032】

次に、図10において、図8の状態からさらに平坦面1、2の間隔寸法(シール高さ寸法)が減少した場合、丸印M、Nにて囲って示す角部14、15が平坦面1、2に接触した圧縮状態を示す。このとき略三角形状の空間部16、17が密室状(エア溜り)となる。このようなエア溜りとしての空間部16、17が形成されると、例えば真空シールとして使用した場合に、規定の真空度に達するまでに時間がかかるという問題を生じ、また、内圧シール又は外圧シールとして、所定の圧力に達するまでに時間がかかるという問題が生ずる。また、種類の相違する密封流体に置換(変更)する際にも、時間がかかるという問題が生じる。あるいは、管内で特殊な流体を使用する場合に、エア溜り内に残留していた(前工程)の流体やエアが混入する。

【0033】

そこで、図10中に点線にて示すように、角部14、15に小切欠部18、19を形成して、空間部16、17内の流体を外方へ逃がすように構成する。なお、中間基部33に小貫孔を形成して、同様に流体を外方へ逃がすようにしても良い(図示省略)。なお、図10においては、角部14、15が平坦面1、2に当接して平坦面1、2に損傷(ダメージ)を与えることを防止するため、角部14、15がアール状となっている(角部14、15に丸味を持たせている)場合を示している。

【0034】

次に、図11に示す別の実施の形態において、この金属シール材Sは中間基部33が横断面平行四辺形等の略矩形であって、第1接触凸部31が突設された中間基部33の端面5と、第1平坦面1との間隙20が、装着未圧縮状態で外径側へ次第に増加する勾配面(テーパ面)に上記端面5が形成されている。さらに、第2接触凸部32が突設された中間基部33の他の端面6と、第2平坦面2との間隙21が、装着未圧縮状態で内径側へ次第に増加する勾配面(テーパ面)に上記他の端面6が形成されている。

【0035】

図17の装着未圧縮状態から順次、図18、図19、図20の如く、一対の平坦面1、2の間隔寸法Hを減少させていた装着圧縮状態に示すように、内周面側の短辺9と端面(長辺)6との角部15が、第2平坦面2に接触(当接)しにくくなるという利点がある。このようにして第2平坦面2が(角部15によって)損傷を受けることを防止している。かつ、図17から図19(又は図20)までの間隔寸法(セット高さ又はシール高さ)Hの変化量が増加できるので、金属シール材Sとしての復元力によって、次のような利点がある。つまり、最終使用状態の押し潰し代の許容差が大きくなるので、広いセット高さHの範囲での使用が可能となって、フランジ等の取付部材7、8の凹部(凹溝)等の寸法公差にバラツキがあっても、十分なシール性(密封性)を発揮できる。あるいは、圧力(変動)サイクルや温度(変動)サイクル等にも追従して、安定したシール性(密封性)を発揮できる。

【0036】

次に、図12に示したさらに別の実施の形態のように、図11の勾配状(テーパ状)の端面5、6をアール凸状(実線参照)に弯曲形成したり、又は、アール凹状(2点鎖線参照)に弯曲形成することも、好ましい。つまり、相手部材7、8の凹所や凹溝等の形状、及び、寸法公差のバラツキ程度等を勘案して、選択することができる。

なお、図13と図14は他の実施の形態を示し、中間基部33を横断面矩形状とすると共に、第1接触凸部31と第2接触凸部32も小さな断面矩形状とした形状であり、全体横断面形状は角張ったZ字型である。この金属シール材Sの場合、装着圧縮状態では、図14の如く捩り弾性変形する。つまり、小矩形状の第1接触凸部31の外径寄りの角部23と、第2接触凸部32の内径寄りの角部24とが、平坦面1、2に圧接する。このようにすればシャープなエッジ(角部23、24)が平坦面1、2に食い込んで、高い密封性を発揮する。

【0037】

また、図15はさらに他の実施の形態を示す横断面図であって、第1接触凸部31と第2接触凸部32とを略三角形状とした点が、図7と相違し、他は同様の構成である。なお、略三角形状の第1・第2接触部31、32の頂部25、26は、小アール状でも、フラットでも、鋭利なエッジ状とするも自由である。なお、図示省略するが、図13又は図15の中間基部33を、図11や図12のように、勾配状(テーパ状)に配設するも好ましい(図示省略)。

なお、図16に示した別の実施の形態のように、中間基部33自体を勾配状(テーパ状)に形成し、その一対の対応する頂部25A、26Aをもって、第1・第2接触凸部31、32として、構成することもできる。この頂部25A、26Aは、先端をフラットとしても、小アール状としても、鋭利なエッジ状としても、自由である。

【0038】

ところで、図17〜図20において示した独自の構成は、第2平坦面2に規制内周面部27を連設して、取付部材8に凹部(凹溝)を形成し、図17に示した装着未圧縮状態では微小間隙Qを有しているが、図18〜図20に示す装着圧縮状態では、第2接触凸部32の外周面が、この規制内周面部27に当接し、この第2接触凸部32が、平坦面2及び規制内周面部27の2箇所(2点)で接触するように構成されている。

【0039】

さらに詳しく説明すると、金属シール材Sとしては、上述の2箇所(2点)の他に、第1接触凸部31は第1平坦面1と1箇所(1点)で接触しているので、全体では3箇所(3点)接触である、といえる。このように、第2接触凸部32が2箇所(2点)で接触させるように構成したことによって、相互に接近する一対の平坦面1、2の押圧により、金属シール材Sが大きく倒れ過ぎる(捩れ変形し過ぎる)ことを防止できる。かつ、このように、大きく倒れ過ぎるのを防止して、捩れによる反発力を有効に発生させて、望ましくは図15の状態を最終セット使用状態として、図16の如く倒れ過ぎて、エア溜り(空間部16、17)を発生することを防止できる。さらに、第2接触凸部32の2点接触によって、相手部材8に与える押圧力が分散され、平坦面2の損傷を防ぐ作用もある。

【0040】

ところで、図17において、自由状態の金属シール材Sの高さ寸法(図17中のHに相当)を1.4mmとし、外径Dを7.3mmとした小型のシールを、ステンレス鋼(SUS316L ダブルメルト)にて作製し、この試作品について弾性復元性等のテストを行った。図17〜図20はFEM(有限要素法)解析にて、その金属シール材Sの弾性変形の状態を解析して図示すると共に、上述の3点接触各位置の接触面圧Pについての分析値をグラフ図で併記している。

【0041】

この図17は未圧縮状態として平坦面1、2の間隔寸法(セット高さ又はシール高さ)Hは、1.40mmである。次に、図18では間隔寸法Hが1.32mm、図19ではHが1.22mm、図20ではHが1.12mmの場合であり、このような広い間隔寸法(セット高さ)Hの変動範囲で、略均等で適正な接触面圧Pを維持し、安定したシール性(密封性)を発揮していることが、図17〜図20のFEM解析図から明らかである。

【0042】

言い換えれば、本発明に係る金属シール材Sは、例えば上述の試作品のように極めて小型のシールにも有効であり、締付力が小さく(低荷重で)、大きい復元力を有し、塑性変形するまでの領域(弾性変形領域)が広大である。なお、この金属シール材Sは、横断面形状が直線部が多く、切削加工も容易かつ安価でありメタルOリングでは加工が難しく高価であるような小さなサイズにも、十分対応できる。

【0043】

また、本金属シール材Sは横断面形状がブロック型でズングリしているにかかわらず、倒れ(回転)による捩れ弾性変形等を複合的に行わせて、低締付力にて十分な密封性(シール性能)を発揮する。このような低締付力を活用して、従来のゴム製Oリングに代わるシール材として、高温や低温やプラズマ照射やオゾン雰囲気等の従来のOリングでは適用できない過酷な条件下での適用が可能となる。なお、材質として上述のSUS316L ダブルメルトは、カーボンなどの不純物が少なく、清浄度が要求される半導体製造装置として好適である。

【0044】

本発明において、金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有する。このようなコーティング層は、例えば、上記金属シール材の表面に樹脂ワニスを電着して電着皮膜を形成し、これを焼付ける方法にて形成することができる。なお、本発明においては、以下の理由から、溶液型の樹脂ワニスよりも水分散型の樹脂ワニスを用いることが好ましい。すなわち、溶液型の樹脂ワニスを用いて電着して形成せしめた薄膜の皮膜はこれを焼付けると、形成された薄膜の皮膜が焼付け時に垂れを生じて均一な皮膜(コーティング層)が形成できない。

【0045】

本発明において使用され得る樹脂ワニスとしては、電着により皮膜を形成し得るものであればよく、従来から電着用樹脂ワニスとして使用されているものがいずれも使用することができる。これらのなかで好ましいものは、エポキシ−アクリル系樹脂をベースとした樹脂ワニスである。このようなエポキシ−アクリル系樹脂としては、例えば、以下のようなものが挙げられる。すなわち、

(a)成分として、式(1);

CH2=CR1R2 (1)

(ここで、R1:水素原子、アルキル基、R2:ニトリル基、アルデヒド基、カルボキシエステル基)にて表される少なくとも1種の化合物、および、

(b)成分として、式(2)

CH2=CR3R4 (2)

(ここで、R3、R4:グリシジルエーテル基、グリシジルエステル基)にて表される少なくとも1種の化合物、ならびに(c)成分として(1)式あるいは(2)式で表される化合物の各二重結合と反応し得る少なくとも1つの二重結合を有する不飽和有機酸、の少なくとも3成分を反応させて得られる共重合体からなるエポキシ−アクリル系樹脂である。

【0046】

上記(a)成分のR1、R2、(b)成分のR3、R4、および(c)成分である有機酸の各炭素数は、得られるエポキシ−アクリル系樹脂の耐熱性の点から、好ましくは約30以下、特に好ましくは15以下である。

【0047】

(a)成分の好ましい例は、得られるエポキシ−アクリル系樹脂の耐熱性の点から、合計炭素数が15以下のものであり、具体例としては、アクリロニトリル、メタアクリロニトリル、アクリル酸メチル、アクリル酸エチル、アクリル酸プロピル、アクリル酸ブチル、メタアクリル酸メチル、メタアクリル酸エチル、メタアクリル酸プロピル、アクロレインが挙げられる。

【0048】

(b)成分の好ましい例としては、グリシジルアクリレート、グリシジルメタアクリレート、アリルグリシジルエーテルが挙げられる。

【0049】

(c)成分の好ましい例としては、一塩基酸として、アクリル酸、クロトン酸、ビニール酢酸、メタアクリル酸、α−エチルアクリル酸、β−メチルクロトン酸、チグリン酸、2−ペンテン酸、2−ヘキセン酸、2−ヘプテン酸、2−オクテン酸、10−ウンデセン酸、9−オクタデセン酸、桂皮酸、アトロパ酸、α−ベンジルアクリル酸、メチルアトロパ酸、2,4−ペンタジエン酸、2,4−ヘキサジエン酸、2,4−ドデカンジエン酸、9,12−オクダデカジエン酸等、二塩基酸として、マレイン酸、フマール酸、イタコン酸、シトラコン酸、メサコン酸、グルタコン酸、ムコン酸、ジヒドロムコン酸等、三塩基酸として、1,2,4−ブテントリカルボン酸等が挙げられる。より好ましい(c)成分の例としては、アクリル酸、メタアクリル酸、α−エチルアクリル酸、クロトン酸、マレイン酸、フマール酸が挙げられる。

【0050】

上記エポキシ−アクリル系樹脂は、公知の重合法、例えば、乳化重合、溶液重合、懸濁重合法により、上記(b)成分1モル当たり、(a)成分1〜20モル、好ましくは2〜10モル、最も好ましくは4〜6モルと、(a)成分プラス(b)成分1モル当たり0.01〜0.2モル、好ましくは0.03〜0.1モルの(c)成分とを反応させることにより得ることができる。

【0051】

上記エポキシ−アクリル系樹脂は、スチレンおよびその誘導体、ジオレフィン等の変性剤により変性されたものであってもよい。スチレン誘導体としては、スチレンのフェニル基が、ニトリル基、ニトロ基、水酸基、アミノ基、ビニール基、フェニル基、塩素、臭素等のハロゲン原子、アルキル基、アラルキル基、N−アルキルアミノ基、の少なくとも1つにより置換された化合物が挙げられる。上記アルキル基としては、メチル、エチル、プロピル、ブチル等が挙げられ、アラルキル基としては、ベンジル基、αあるいはβ−フェニルエーテル等が挙げられ、N−アルキルアミノ基としては、N−メチルアミン、N−エチルアミン、N−プロピルアミン等が挙げられる。就中好ましいスチレン誘導体の例としては、メチルスチレン、エチルスチレン、ジビニルベンゼン、クロロスチレンが挙げられる。また、上記ジオレフィンの好ましい例としては、ブタジエン、ペンタジエン、メチルブタジエン等が挙げられる。これら変性剤を含むアクリル系樹脂は、上記の公知の重合法により、(a)、(b)、(c)成分の混合物に1つあるいはそれ以上の上記変性剤を加えて重合することにより得られるが、スチレンおよびその誘導体やジオレフィンの添加量は、(a)成分1モル当たり前者の場合で約2モルあるいはそれ以下、後者の場合で約1モルあるいはそれ以下に抑えるべきである。この理由としては、スチレンの場合、得られるエポキシ−アクリル系樹脂の可撓性が乏しくなること、一方、ジオレフィンの場合、軟化温度が低くなることが挙げられる。

【0052】

上記エポキシ−アクリル系樹脂は、通常、約10,000から1,000,000の重合度、好ましくは100,000から500,000程度の重合度を有する。重合度が10,000よりも低いと、強靭さが乏しくなり、一方、重合度が1,000,000よりも高いと、塗装に際し、作業性が悪くなる。

【0053】

一般に、乳化重合により製造されるエポキシ−アクリル系樹脂の乳化物それ自体、あるいは界面活性剤と共にエポキシ−アクリル系樹脂を水中に分散せしめたものが樹脂ワニスとして好ましい。

【0054】

コーティング層を形成する際の樹脂ワニスの濃度は、好ましくは0.1〜10重量%、より好ましくは0.3〜5重量%程度である。樹脂ワニスの濃度が10重量%より高くなると、良好な薄膜が形成し難くなり、一方、0.1重量%より低くなると、良好な薄膜形成が困難となるだけでなく、樹脂ワニスの不足によりピンホール等の欠陥が発生する原因となり易い。また、樹脂ワニスが水分散型である場合、樹脂ワニス中の樹脂分散粒子の大きさは、通常1.0μm以下、好ましくは0.5μm以下程度である。樹脂分散粒子の大きさが1.0μmより大きくなると、良好な薄膜が形成し難くなる。

【0055】

上記樹脂ワニスに金属シール材を浸漬し電着する。電着条件としては、電着電圧は、好ましくはD.C.電圧5〜100V、より好ましくは7〜30Vであり、電着時間は、通常0.01〜30秒、好ましくは0.03〜15秒程度であり、電着の際のワニス温度は、好ましくは5〜40℃、より好ましくは10〜35℃である。また、電着層の焼付け温度は、通常100〜700℃、好ましくは200〜600℃である。電着電圧が5Vよりも低いと、被覆層(コーティング層)を形成させることが困難となる傾向があり、100Vよりも高いと、被覆層を均一な厚みで形成することが困難となる傾向がある。電着時間が0.01秒よりも短いと、被覆層を形成させることが困難となる傾向があり、30秒よりも長いと、単に被覆層の厚みが厚くなるだけである。ワニス温度が5℃よりも低いと、被覆層を形成させることが困難となる傾向があり、40℃よりも高いと、温度管理が必要となり生産コストを上げる要因となる。さらに、焼付け温度が100℃よりも低いと、焼付けに要する時間が長時間となり、700℃よりも高いと、被覆層が劣化する傾向がある。なお、電着の際、D.C.荷電にA.C.荷電を重畳させることも可能である。

【0056】

上記のようにして電着塗装によって形成されたコーティング層の厚み、機械的、物理的、電気的特性は、使用した樹脂ワニス、採用した電着条件等にもよるが、概ね以下の通りである。

厚み:1.5μm〜30μm、コーティング層の形成(樹脂ワニスの電着による皮膜の形成)前後の金属シール材の全体厚みをマイクロメーターにて測定し、得られた厚みの差をとり、この差の2分の1をコーティング層の厚みとした。

膜硬度:4H〜7H程度、JIS K5600に準じた鉛筆硬度法により測定した。

【0057】

次に、本発明の金属シール材の製造方法を、一例を挙げてさらに詳細に説明する。

D.C.電源の陽極側に接続された金属シール材を、樹脂ワニスで満たされた電着バス中を通過させる。円筒状の陰極が電着バス中に配置されており、陽極である金属シール材と陰極間の電位差により樹脂が金属シール材の表面上に均一に析出し、電着層が形成する。

【0058】

なお、本発明において、樹脂ワニスとして上記エポキシ−アクリル系樹脂ワニスを用いた場合、その電着層を直ちに乾燥、焼付けしてもよいが、乾燥、焼付け前に、有機溶剤を満たした溶剤槽中を通過させることが特に好ましい。この有機溶剤としては、水を少なくとも約1重量%、好ましくは少なくとも約10重量%溶解し、かつ金属シール材の表面上に析出した乾燥、焼付け前の、而して半硬化状態またはそれより前のエポキシ−アクリル系樹脂を少なくとも膨潤、好ましくは溶解するものが用いられる。このような有機溶剤としては、例えば、メタノール、エタノール、プロパノール、エチレングリコール、グリセリン等の1価または多価アルコール、あるいはエチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールイソプロピルエーテル、エチレングリコールモノブチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノフェニルエーテル等のセロソルブ類、あるいはN,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン等の含窒素溶剤、ジメチルスルホキシド等の含硫黄溶剤が挙げられる。中でも特に、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、ジメチルスルホキシドが好ましい。

【0059】

上記有機溶剤による処理により、電着層中のエポキシ−アクリル系樹脂粒子同士の焼付け時における融合が効果的に進行し、均一な皮膜を形成することができる。なお、電着層を溶剤槽中を通過させることに代えて、上記有機溶剤の蒸気やミスト中を通過させることによっても同様に効果的な処理を行うことができる。

【0060】

次に、電着槽および有機溶剤槽の出口に、例えば、エアーワイパー、ローラーワイパー等のワイピング装置を設け、電着層上に付着した電着槽液および有機溶剤槽液の過剰分を連続的に除去してもよい。特に高速にて電着塗装を行った際、付着した槽液が焼付け工程にて発泡作用し、高速作業を妨げることがある。このため、上記したワイピング方法により槽液を除去すれば、発泡が防止される。

【0061】

有機溶剤槽を出た金属シール材は、乾燥装置に入る。そこで金属シール材は加熱され、電着層中の有機溶剤および水が蒸発除去される。乾燥装置の温度は、有機溶剤の種類により変わるが、一般に約60〜300℃、好ましくは約100〜250℃である。乾燥装置において、液体の蒸発除去の促進と金属シール材の表面上の電着樹脂の半硬化または完全硬化とを同時に行うために、高温度(例えば、約200〜500℃)が適用され得る。換言すれば、乾燥装置の最後の部分を、電着樹脂を硬化し得るような高温に維持してもよいし、また、乾燥装置の後に別の焼付け、硬化装置を設けてもよい。この場合、電着層は最初約150℃程度の比較的低温にて乾燥し、その後高温にて焼付け、硬化する。

【0062】

乾燥終了後、金属シール材は焼付け炉に移送され、焼付け、硬化が行われる。焼付け温度は200〜700℃前後で行われる。なお、乾燥時に焼付け硬化まで充分行われたものは、焼付け炉での焼付け、硬化を省略してもよい場合がある。

【0063】

上記のようにして、本発明の、その表面上に電着塗装によって形成されたコーティング層を有する金属シール材が得られる。

【0064】

なお、上記した樹脂ワニスを電着塗装してコーティング層を形成する方法は、上記の特定の構造を有する金属シール材のみならず、他の構造を有する金属シール材、あるいは、メタルOリング、金属ガスケット、導電体からなるガスケット等の他、シール機能を有する製品全般に適用することができる。

【産業上の利用可能性】

【0065】

本発明の金属シール材は、被密封流体が、例えば、真空、各種ガス(CO2、H2、O2、NH3、H2O等)、各種液体(H2O、H2SO4、HCl等)である場合に適用することができる。いずれにせよ、本金属シール材Sは、低締付力、及び、大きな弾性的復元量、取扱いの容易性、小部品点数、製作の容易性と安価である点で、優れたシールである。従って、装着される相手部材(フランジ等)7、8がセラミックのように脆い材質やアルミニウム等の軟らかい材質のものにも適用可能であり、また、半導体製造装置のようにプラズマやオゾン等が照射される部位にも適用でき、低温から高温までの広い温度領域にも対応できる。そして、潰しが利いて、広いセット高さHの範囲で十分なシール性(密封性)を発揮するので、装着される相手部材(フランジ等)7、8の寸法精度や公差が粗くとも適用でき、深い溝でも浅い溝でも、共通の金属シール材Sで対応可能となる場合もある。さらに、弾性的復元量が大きいので、圧力変動や温度変動が激しい箇所にも適用でき、再使用でき、取り扱い(組み込み)が容易であるという利点もある。さらに、上下反転使用によって、長寿命化も図ることが容易である。

さらに、本発明の金属シール材は、その表面上に電着塗装によって形成されたコーティング層を有するので、コーティング層の移動(フロー)が発生し難く、それゆえ、高いシール(密封)性能を発揮することができる。

【図面の簡単な説明】

【0066】

【図1】本発明の一実施態様の金属シール材を示す断面正面図である。

【図2】図1に示す金属シール材の要部拡大図である。

【図3】図1に示す金属シール材の使用状態を示す要部拡大断面説明図である。

【図4】図1に示す金属シール材の使用状態を示す要部拡大断面説明図である。

【図5】図1に示す金属シール材の変形例を示す平面図である。

【図6】本発明の別の実施態様の金属シール材を示す断面正面図である。

【図7】本発明の種々の実施態様の金属シール材を示す断面図である。

【図8】図6に示す金属シール材の作用説明図である。

【図9】図6に示す金属シール材の使用方法を示す断面図である。

【図10】本発明のさらに別の実施態様を示す断面図である。

【図11】本発明のさらに別の実施態様を示す断面図である。

【図12】本発明のさらに別の実施態様を示す断面図である。

【図13】本発明のさらに別の実施態様を示す断面図である。

【図14】図13に示す金属シール材の使用状態の説明図である。

【図15】本発明のさらに別の実施態様を示す断面図である。

【図16】本発明のさらに別の実施態様を示す断面図である。

【図17】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図18】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図19】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【図20】図11に示す金属シールの使用状態を示す要部断面図とFEM解析図とを兼ねた説明図である。

【符号の説明】

【0067】

1 第1平坦面

2 第2平坦面

5、6 端面(長辺)

7、8 相手部材(取付部材)

11 第1接触部

12 第2接触部

13 中間壁部

20、21 間隙

27 規制内周面部

31 第1接触凸部

32 第2接触凸部

33 中間基部

40 コーティング層

S 金属シール材

Ra 曲率半曲

Rb 曲率半曲

P 接触面圧

H 間隔寸法(セット高さ)

【特許請求の範囲】

【請求項1】

相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、

上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

【請求項2】

上記第1接触部、中間壁部および第2接触部が緩やかに弯曲した断面S字状である、請求項1に記載の金属シール材。

【請求項3】

全体が薄板材からプレス加工にて形成されている、請求項1または2に記載の金属シール材。

【請求項4】

コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、請求項1〜3のいずれかに記載の金属シール材。

【請求項5】

相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、

上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

【請求項6】

中間基部が横断面略矩形であり、第1接触凸部および第2接触凸部が横断面略半円形乃至略半楕円形である、請求項5に記載の金属シール材。

【請求項7】

中間基部が横断面略矩形であり、かつ、上記第1接触凸部が突設された上記中間基部の端面と第1平坦面との間隙が装着未圧縮状態で外径側へ次第に増加する勾配面に形成され、さらに、上記第2接触凸部が突設された上記中間基部の端面と第2平坦面との間隙が装着未圧縮状態で内径側へ次第に増加する勾配面に形成されている、請求項5または6に記載の金属シール材。

【請求項8】

上記第2接触凸部が装着圧縮状態でその外周面が当接する規制内周面部を、上記第2平坦面に連設して、該第2接触凸部が横断面において2箇所で接触するように構成されている、請求項5〜7のいずれかに記載の金属シール材。

【請求項9】

コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、請求項5〜8のいずれかに記載の金属シール材。

【請求項1】

相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

上記第1平坦面に当接する内周寄りの断面凸型第1接触部と、上記第2平坦面に当接する外周寄りの断面凸型第2接触部と、上記第1接触部から上記第2接触部へ次第に拡径テーパ状に連結する中間壁部とを有し、

上記断面凸型第2接触部の曲率半径が上記断面凸型第1接触部の曲率半径よりも大きく、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

【請求項2】

上記第1接触部、中間壁部および第2接触部が緩やかに弯曲した断面S字状である、請求項1に記載の金属シール材。

【請求項3】

全体が薄板材からプレス加工にて形成されている、請求項1または2に記載の金属シール材。

【請求項4】

コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、請求項1〜3のいずれかに記載の金属シール材。

【請求項5】

相互に平行な第1平坦面と第2平坦面との間に介装される全体が環状の金属シール材であって、

中間基部と、上記第1平坦面に当接する第1接触凸部と、上記第2平坦面に当接する第2接触凸部とを有し、

上記第1接触凸部を上記中間基部の内径寄りに突設し、上記第2接触凸部を上記中間基部の外径寄りに突設して、装着圧縮状態にて上記第1平坦面および第2平坦面から受ける押圧力によって、上記中間基部を中心に回転する捩れ弾性変形を生ずるように構成されており、

その表面上に電着塗装によって形成されたコーティング層を有する、

金属シール材。

【請求項6】

中間基部が横断面略矩形であり、第1接触凸部および第2接触凸部が横断面略半円形乃至略半楕円形である、請求項5に記載の金属シール材。

【請求項7】

中間基部が横断面略矩形であり、かつ、上記第1接触凸部が突設された上記中間基部の端面と第1平坦面との間隙が装着未圧縮状態で外径側へ次第に増加する勾配面に形成され、さらに、上記第2接触凸部が突設された上記中間基部の端面と第2平坦面との間隙が装着未圧縮状態で内径側へ次第に増加する勾配面に形成されている、請求項5または6に記載の金属シール材。

【請求項8】

上記第2接触凸部が装着圧縮状態でその外周面が当接する規制内周面部を、上記第2平坦面に連設して、該第2接触凸部が横断面において2箇所で接触するように構成されている、請求項5〜7のいずれかに記載の金属シール材。

【請求項9】

コーティング層が、エポキシ−アクリル系樹脂をベースとした樹脂ワニスを電着塗装することによって形成されたものである、請求項5〜8のいずれかに記載の金属シール材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【公開番号】特開2006−153062(P2006−153062A)

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願番号】特願2004−341262(P2004−341262)

【出願日】平成16年11月25日(2004.11.25)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

【公開日】平成18年6月15日(2006.6.15)

【国際特許分類】

【出願日】平成16年11月25日(2004.11.25)

【出願人】(000003263)三菱電線工業株式会社 (734)

【Fターム(参考)】

[ Back to top ]