金属セパレータ用基材、その製造方法、および金属セパレータ

【課題】ステンレス鋼などからなる金属薄板の表面に極薄の貴金属膜を被覆して、低い接触抵抗性を有する金属セパレータ用基材、その製造方法、および前記基材を用いた燃料電池用の金属セパレータを低コストで提供する。

【解決手段】燃料電池の電極と接触する表面3を有し、係る表面3の表面粗さRzが1〜10μmであり、且つ該表面3の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板2と、係る金属薄板2の表面3に被覆された平均膜厚が10nm以下のAu(貴金属)膜20とを備え、上記表面3において、最大膜厚15nm以上の上記貴金属膜が被覆された凸部3hは、当該表面3全体の凸部3hの20%以上を占めている、金属セパレータ用基材1a。

【解決手段】燃料電池の電極と接触する表面3を有し、係る表面3の表面粗さRzが1〜10μmであり、且つ該表面3の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板2と、係る金属薄板2の表面3に被覆された平均膜厚が10nm以下のAu(貴金属)膜20とを備え、上記表面3において、最大膜厚15nm以上の上記貴金属膜が被覆された凸部3hは、当該表面3全体の凸部3hの20%以上を占めている、金属セパレータ用基材1a。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、燃料電池に用いるための金属セパレータ用基材、その製造方法、および上記基材を用いた燃料電池用の金属セパレータに関する。

【背景技術】

【0002】

固体高分子型燃料電池など(以下、単に燃料電池と称する)に用いる金属セパレータには、高い導電性(低接触抵抗性)が求められる。上記低接触抵抗は、近年の燃料電池が単位セルを10〜500セル積層するスタック構造となっているため、電池性能を上げるのに重要なファクターである。上記の特性を満たすため、金属セパレータには、例えば、ステンレス鋼からなる薄板の表面にAuなどの貴金属を被覆したものが適用されている。

【0003】

例えば、SUS304のステンレス鋼からなる基材をプレス成形して、内側の凹凸を形成し、係る凹凸部にAuの下地メッキ層(第1メッキ層)を被覆し、更に凸部のみにはAuの部分メッキ層(第2メッキ層)を被覆し、係る2つのAuメッキ層の厚さを0.05〜0.09μm(50〜90nm)とした燃料電池用セパレータが提案されている(例えば、特許文献1参照)。

しかし、上記燃料電池用セパレータのように、基材の表面に厚さ50〜90nmのAuメッキ層を被覆するとコスト高を招く。係るコスト対策上の観点から、Auメッキ層の厚さを10nm以下にする必要がある。しかし、係るレベルの薄さになると、前記接触抵抗性が高くなってしまう、という問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−345109号公報(第1〜6頁、図1〜4)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、背景技術において説明した問題点を解決し、ステンレス鋼などからなる金属薄板の表面に極薄の貴金属膜を被覆して、低い接触抵抗性を有する金属セパレータ用基材、その製造方法、および前記基材を用いた燃料電池用の金属セパレータを低コストで提供する、ことを課題とする。

【課題を解決するための手段および発明の効果】

【0006】

本発明は、前記課題を解決するため、発明者らの鋭意研究の結果、基材となる金属薄板の表面における凹凸を所定範囲に制御し、該凸部に貴金属膜を優先的に被覆することによって、平均膜厚が10nm以下の貴金属膜でも低い接触抵抗性が得られる、との知見に基づいて成されたものである。

即ち、本発明の金属セパレータ用基材(請求項1)は、燃料電池の電極と接触する表面を有し、係る表面の表面粗さRzが1〜10μmであり、且つ当該表面の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板と、係る金属薄板の表面に被覆された平均膜厚が10nm以下の貴金属膜とを備え、上記表面において、最大膜厚15nm以上の貴金属膜が被覆された凸部は、当該表面全体の凸部の20%以上を占めている、ことを特徴とする。

【0007】

前記表面粗さRz(最大高さ)を1〜10μmとしたのは、1μm未満では、前記表面の凸部と凹部との高さの差が過少となり、これらの間で貴金属膜の厚さに効果的な差が得られにくい。一方、表面粗さRzが10μmを超えると、前記表面の凸部と凹部との高さの差が過大となるため、金属セパレータに成形する際のセパレータ用基材としての成形性を損なうおそれがあるためである。

また、前記輪郭曲線要素の平均長さRSmを20〜150μmとしたのは、20μm未満では、前記表面に沿った横方向における複数の凹凸間の間隔(ピッチ)が狭くなり過ぎ、凸部付近と凹部付近の間で貴金属膜の膜厚に効果的な差が得られにくくなり、一方、上記平均長さRSmが150μmを超えると、上記複数の凹凸間の間隔が広くなり過ぎ、やはり効果的な差となる上記貴金属膜の膜厚が得られにくくなるためである。

更に、前記貴金属膜は、金属薄板の表面の全面に被覆せず、例えば、市松模様や散点状のように、部分的且つほぼ均一に被覆した形態としても良く、係る形態でも金属薄板の表面における前記凸部を前記範囲に制御することで、接触抵抗を低減することが可能である。尚、上記部分的に貴金属膜を被覆する場合、金属薄板の表面に対し少なくとも30%以上の面積率で被覆することが望ましい。

加えて、前記金属薄板の表面において、最大膜厚15nm以上の貴金属膜が被覆された凸部を、全凸部の20%以上を占めることにしたのは、接触抵抗は、上記膜厚が15nmに向かい厚くなるに従って低減するが、膜厚が15nmを超えた領域では接触抵抗について明確な差がなくなる。しかも、上記金属薄板の表面において、全凸部に対して貴金属膜の膜厚を15nm以上にする必要はなく、最大膜厚が15nm以上の貴金属膜を被覆された凸部が、少なくとも全凸部の20%以上占めていれば、接触抵抗に明確な差が認められないためである。但し、最大膜厚15nm以上の貴金属膜が被覆された上記凸部は、前記金属薄板の表面に位置する全凸部において、平均的且つ均一に分布していることが望ましい。

【0008】

前記金属セパレータ用基材によれば、前記基材のベースを構成する金属薄板の表面に前記表面粗さRz(1〜10μm)で且つ前記輪郭曲線要素の平均長さRSm(20〜150μm)の範囲である凹凸が形成され、該凸部付近には貴金属膜が他の部位よりも比較的厚く被覆されている。しかも、金属薄板の表面において、貴金属膜の最大膜厚が15nm以上である凸部が全凸部の20%以上を占めている。そのため、上記基材をプレス成形した金属セパレータの当該表面を燃料電池の固体高分子膜の両側面に点着されるアノード電極あるいはカソード電極に接触させた際に、上記表面における各凸部付近に被覆された比較的厚めの貴金属膜が優先的に接触するので、各電極との接触抵抗を低減することが可能となる。従って、低接触抵抗性を有し且つ比較的低コストの金属セパレータ用基材となる。

【0009】

尚、前記金属薄板には、Fe−Cr系合金(例えば、フェライト系ステンレス鋼)、Fe−Ni系合金、Fe−Ni−Cr系合金(例えば、オーステナイト系ステンレス鋼)などとが含まれる。

また、前記凸部を有する表面は、前記金属薄板において、電極と接触する片側の表面にのみ設けるほか、表・裏面の両面に設けた形態としても良い。

更に、前記凸部とは、JIS:B0601で定義された山の頂側で且つ平均線の中央よりも高い部分を指す。係る凸部での最大膜厚の貴金属膜とは、凸部に被覆されたうちで最大の膜厚の貴金属膜を指す。一方、平均膜厚とは、前記表面での直径1.8mmの面積を蛍光X線で測定した際における貴金属の膜厚を指す。

また、前記「表面粗さRz」および「輪郭曲線要素の平均長さRSm」は、JIS:B0601で定める表面性状のパラメータの1つである。

更に、前記貴金属膜は、Au、Pd、Pt、Ag、またはRuの何れ1つからなるか、あるいは、これらのうち2種以上の合金からなる。

【0010】

また、本発明による金属セパレータ用基材の製造方法(請求項2)は、金属薄板の表面に対し、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの凹凸を付与する表面形成工程と、前記凹凸が付与された表面に貴金属膜を被覆する表面処理工程と、を含む、ことを特徴とする。

【0011】

これによれば、金属薄板の表面に前記表面粗さRzで且つ前記平均長さRSmの凹凸が形成され、係る凹凸の表面に貴金属膜が比較的均一に被覆されるので、前記金属セパレータ用基材を効率良く且つ比較的低コストで製造することが可能となる。

尚、前記表面形成工程は、前記金属薄板を周面に前記表面粗さRzおよび輪郭曲線要素の平均長さRSmの凹凸が形成されたロールと平ロールとの間に通すか、周面に凹凸が形成された一対のロール間に通して転写するほか、金属薄板の表面にエメリー紙を押圧して研磨する方法などにより行われる。

また、前記表面処理工程は、物理蒸着法(PVD:真空蒸着、スパッタリング、イオンプレーティング)、あるいは電解メッキによって行われる。

【0012】

更に、本発明には、前記金属セパレータ用基材をプレス成形し、複数の反応ガスの流路を形成してなる、金属セパレータ(請求項3)も含まれる。

これによれば、上記金属セパレータにおいて凹凸と貴金属膜とを有する前記表面を、燃料電池の固体高分子膜の両側面に点着されるアノード電極あるいはカソード電極に接触させると、上記表面における各凸部付近に被覆された比較的厚めの貴金属膜が優先的に接触する。そのため、金属セパレータと各電極との接触抵抗が低減可能となる。従って、燃料電池の性能向上に寄与することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明による一形態の金属セパレータを示す正面図。

【図2】異なる形態の金属セパレータを示す正面図。

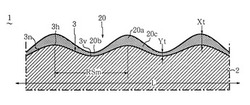

【図3】図1,図2中のX−X線の矢視に沿った概略断面図。

【図4】図3中の一点鎖線部分Yの拡大図で且つ本発明の金属セパレータ用基材の部分図。

【図5】上記金属セパレータ用基材を得るための金属薄板を示す部分概略図。

【図6】上記金属セパレータ用基材の一製造工程を示す概略図。

【図7】図6に続く上記金属セパレータ用基材の一製造工程を示す概略図。

【図8】図7に続く上記金属セパレータ用基材の一製造工程を示す概略図。

【図9】前記金属セパレータを用いて得られる燃料電池を示す概略図。

【発明を実施するための形態】

【0014】

以下において、本発明を実施するための形態について説明する。

図1は、本発明による一形態の金属セパレータ1aを示す正面図である。

金属セパレータ1aは、例えば、厚さが約0.1mmのステンレス鋼(SUS316L,SUS304L)からなる金属薄板2で主に構成され、図1に示すように、全体がほぼ正方形を呈する金属薄板2の表面3において、周辺部を除く内周部に、後述する反応ガスの流路となる複数の凹溝(反応ガスの流路)4が平行に形成されている。尚、係る金属セパレータ1aは、後述する平坦な金属セパレータ用基材1をプレス成形して得られたものである。

【0015】

図1で左右に隣接する凹溝4,4間には、独立した細長い凸条5が手前側に突出すると共に、複数の凹溝4の上方と下方とには、分流用溝6または合流用溝6が個別に形成されている。係る分流用溝6の左上には、隘路を介して供給孔8を中心部に有する凹み7が連通し、合流用溝6の右下には、隘路を介して排出孔9を中心部に有する凹み7が連通している。以上の凹溝4,凸条5,分流・合流用溝6,凹み7は、上記金属薄板を例えばプレス成形することで形成される。尚、凹溝4の幅と凸条5の幅とをほぼ同一としても良い。

図1中の矢印で示すように、左上の凹み7の供給孔8から導入された反応ガスは、分流用溝6、複数の凹溝4、および合流用溝6を流れた後、右下の凹み7の排出孔9から外部に排出される。

【0016】

図2は、異なる形態の金属セパレータ1bの正面図を示し、前記同様で長方形の金属薄板2の表面3において、周辺部を除く内周部に、後述する反応ガスの流路となる複数の凹溝(反応ガスの流路)14が平行に形成されている。尚、係る金属セパレータ1bも、後述する平坦な金属セパレータ用基材1をプレス成形したものである。図2で左右に隣接する凹溝14,14間には、手前に突出する細長い凸条15がそれぞれ平行にして形成され、隣接する凸条15,15の頂面は、交互に上端または下端を金属薄板2の表面3の平坦部と面一として連結されている。図2に示すように、左右に隣接する凹溝14,14の上端部または下端部には、ほぼ半円形のUターン溝16が連続して形成されている。

【0017】

図2で左端に位置するの凹溝14の上端には、ほぼ半円形の溝端12が位置し、その中心部に供給孔18が穿孔されており、図2で右端に位置するの凹溝14の下端には、ほぼ半円形の溝端17が位置し、その中心部に排出孔19が穿孔されている。尚、凹溝14の幅と凸条15の幅とをほぼ同一としても良い。

図2中の矢印で示すように、溝端12の供給孔18から導入された反応ガスは、複数の凹溝14および複数のUターン溝16をほぼジグザグ状に流れた後、溝端17の排出孔19から外部に排出される。

【0018】

図3は、前記図1中および図2中のX−X線の矢視に沿った断面図である。

図3に示すように、金属セパレータ1a,1bの金属薄板2の表面3には、前記複数の凹溝4(14)および複数の凸条5(15)が交互に形成されている。このため、ベース板2の裏面(表面)3aには、上記凹溝4(14)とほぼ相似形の凸条4a(14a)、および凸条5(15)とほぼ相似形の凹溝5a(15)が交互に位置している。

尚、凹溝4(14)の幅と凸条5(15)の幅とをほぼ同一としても良く、該形態のベース板2の裏面3aには、凹溝4(14)とほぼ断面の凸条4a(14a)、および凸条5(15)とほぼ断面の凹溝5a(15)が交互に形成される。

【0019】

図4は、前記図3中の一点鎖線部分Yを部分拡大した模式的断面図であり、且つ、前記金属セパレータ1a,1bにプレス成形する前の平板である金属セパレータ用基材1の一部を示す。

金属セパレータ用基材1は、図4に示すように、前記同様の金属薄板2と、その表面3に被覆され且つ平均膜厚が10nm以下のAu(貴金属)膜20と、を備えている。

金属薄板2の表面3は、凸部3hと凹部3vとが交互に連続し、これらの間に傾斜部3nを有する凹凸を有している。表面3の係る凹凸は、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素(当該表面3において隣接する凸部3h,3hの頂部間)の平均長さRSmが20〜150μmの範囲にある。

【0020】

尚、上記平均長さRSmは、表面性状のうち横方向のパラメータの1つであり、図4中では隣接する凸部3h,3h間にて例示したが、ある基準長さL内における複数組の凸部3h同士、または凹部3v同士の間隔(ピッチ)の平均値である。

前記凹凸を有する表面3上には、図4に示すように、係る表面3の凹凸に沿って平均膜厚が10nm以下のAu(貴金属)膜20が被覆されている。係るAu膜20のうち、凸部3hを覆うAu膜20aのうち、最も厚い最大膜厚をXtとし、係る膜厚Xtは、15nm以上である。一方、凹部3vを覆うAu膜20bの膜厚Ytや、傾斜部のAu膜20cの膜厚は、15nm未満である。

【0021】

以上のように、金属セパレータ用基材1は、表面3の表面粗さRzが1〜10μmであり、且つ当該表面3の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板2と、係る金属薄板2の表面3に被覆された平均膜厚が10nm以下のAu膜20と、を備えている。しかも、係るAu膜20のうち、表面3の凸部3hを覆うAu膜20の最大膜厚Xtが、15nm以上である。そのため、上記基材1をプレスして得られる前記金属セパレータ1a,1bの表面3を、燃料電池の電極に接触させた際に、係る表面3の各凸部3hに被覆された比較的厚め(最大膜厚Xt)のAu膜20aが優先的に接触するので、上記電極との接触抵抗を低減できる。

【0022】

ここで、前記金属セパレータ用基材1の製造方法について以下に説明する。

予め、ステンレス鋼(SUS316L,SUS304L)を溶解、鍛造、熱間圧延、熱処理、冷間圧延・焼鈍して、厚さ0.1〜0.5mmで、図5の部分断面図に示すように、平坦な表面3fを有する帯状の金属薄板2を製作した。

次いで、図6に示すように、平坦な表面3fを有する金属薄板2を、一対のロールR1,R2間に通し、ロールR1の周面r1に形成された凹凸パターンを転写するロール転写を行った(表面形成工程)。上記ロールR1の周面r1には、表面粗さRzが1〜10μmで、且つ輪郭曲線要素の平均長さRSmが20〜150μmである凹凸パターンが金属薄板2の表面3fに転写されるような凹凸パターンが全面に形成されている。

【0023】

その結果、金属薄板2の前記表面3fは、図7の部分断面図に示すように、表面粗さRzが1〜10μmで、且つ当該表面3の輪郭曲線要素の平均長さRSmが20〜150μmであり、凸部3hと凹部3vとが交互に位置し、且つこれらの間に傾斜部3nが位置する凹凸の表面3となった。

尚、前記ロールR2の周面r2にも前記同様の凹凸パターンを設け、金属薄板2の裏面3aにも、上記同様の凹凸を形成しても良い。

更に、上記金属薄板2を、図示しない電解メッキ槽内のAuメッキ液中に浸漬し、当該金属薄板2の表面3に対し、平均膜厚が10nm以下になるようにしてAu電解メッキを施した(表面処理工程)。

尚、金属薄板2の表面3に対して、電極と接触するセパレータの一部にAu(貴金属)膜20を被覆させる部分的Au電解メッキを施しても良く、金属薄板2の裏面3aにも上記同様のAu電解メッキを施しても良い。

その結果、図8の部分断面図に示すように、金属薄板2の表面3に沿って、平均膜厚が10nm以下のAu(貴金属)膜20が被覆された。係るAu膜20は、表面3の凸部3hでは、15nm以上の最も厚い(最大膜厚Xt)Au膜20aとなり、表面3の凹部3vおよび傾斜部3nの膜厚は、15nm未満となった。

【0024】

前記のように、Au膜20の厚さが表面3の凸部3hでは厚くなり、且つ凹部3vでは薄くなったのは、前記メッキ液中において対向する陽極側の電極との距離の長短、および該メッキ液中におけるAuイオンの泳動・電着の難易などに起因する、ものと推定される。尚、前記Auメッキによる膜厚の差を確実に得るため、電解Auメッキ時における電流密度を通常よりも高くすることが望ましい。

以上の結果、金属薄板2と、係る金属薄板2の凹凸を有する表面3に沿って、係る凹凸に応じて厚さが異なるAu膜20とを有する金属セパレータ用基材1が得られた。尚、金属薄板2の裏面3aにも前記凹凸を形成し、係る凹凸を有する裏面3aに対しても、前記同様のメッキによりAu膜20を被覆しても良い。

以上のような金属セパレータ用基材1の製造方法によれば、金属薄板2の表面3に表面粗さRzで且つ前記平均長さRSmの凹凸が形成され、係る凹凸が形成された上記表面3において、Au膜20の最大膜厚(Xt)が15nm以上の凸部3hが、全凸部3hの20%以上を占めている。従って、前記金属セパレータ用基材1a,1bを効率良く且つ比較的低コストで製造することが可能となる。

尚、前記ロール転写に替えて、エメリー紙を押圧したり、前記メッキに替えて、スパッタリングなどの物理蒸着法を用いても良い。

【0025】

図9は、前記金属セパレータ1a(1b)を用いた燃料電池28,30に関する。

図9の左側の概略図で示すように、固体高分子膜24の各側面に、例えば、炭素繊維からなるアノード電極25、および同様なカソード電極26を積層する。尚、上記固体高分子膜24は、例えば、スルホン酸基を含むフッ素樹脂からなる。

上記固体高分子膜24の両側には、前記凹溝4(14)および凸条5(15)を有し、前記Au膜20が被覆された表面3を対向させた一対の金属セパレータ1a(1b)が対称に配置され、図中の矢印で示すように、固体高分子膜24の両側面に、上記電極25,26を覆うようにして、金属セパレータ1a(1b)を積層する。尚、これらは、周辺部を図示しないボルト・ナットなどで、上記積層状態を保って固定される。

【0026】

その結果、図9の中央の概略図で示すように、一対の金属セパレータ1a(1b)の表面3,3間に、上記電極25,26を有する固体高分子膜24の両側面が挟まれて積層された単位セル(1セル)の燃料電池28が形成される。

更に、単位セルの上記燃料電池28を、複数個厚み方向に沿って積層し且つ固定することによって、図9の右側の概略図で示すように、スタック型の燃料電池30が形成される。

尚、隣接する金属セパレータ1a(1b)の前記凹溝4(14)同士間や、固体高分子膜24を挟んだ金属セパレータ1a(1b)の凹溝4(14)同士間は、図示しない迂回流路を介して連通している。また、前述した凹溝4(14)の幅と凸条5(15)の幅とをほぼ同一とした形態の金属セパレータ1a(1b)では、裏面3a側の凹溝5a(15a)も反応ガスの流路として活用できるため、隣接する固体高分子膜24,24の間に1枚の金属セパレータ1a(1b)を挟んだ形態のスタック型の燃料電池30とすることも可能である。

【0027】

ここで、単位セルの前記燃料電池28を例として、その作用を説明する。

図9中央で左側の金属セパレータ1a(1b)の凹溝4(14)を流れる燃料ガス、例えば、水素は、固体高分子膜24側の隣接するアノード電極25に接触して、水素イオンと電子とに分解される。係る電子は、図示しない外部回路を通過する際に発電を行った後、固体高分子膜25の反対側のカソード電極26に送られる。

一方、図9中央で右側の金属セパレータ1a(1b)の凹溝4(14)を流れる酸化剤ガス、例えば、空気は、上記カソード電極26に接触した際に、含有する酸素と固体高分子膜24を貫通した上記水素イオンと上記電子とが反応して水となる。係る水は、直ちに外部に排水される。

以上の水素や空気などの反応ガスが、金属セパレータ1a(1b)の凹溝4(14)を流れた際に生じる電流は、凸条5(15)の表面3における前記凸部3hの厚いAu膜20aを通じて、隣接する電極25,26に確実に通電される。従って、前記燃料電池28によれば、安定した発電を行うことが可能となる。尚、係る点については、スタック型の前記燃料電池30も同様である。

【実施例】

【0028】

ここで、本発明の金属セパレータ用基材1の具体的な実施例について説明する。

予め、表中に示すように、SUS316LまたはSUS304Lからなり、厚さ0.1mmの金属薄板2を複数個用意した。

次いで、これらの金属薄板2の平坦な一対の表面(裏面)3fに対し、番手♯400のエメリー紙を押圧する表面研磨、あるいは前記一対のロールR1,R2によるロール転写を施し、表1に示すように、表面粗さRzおよび輪郭曲線要素の平均長さRSmの凹凸からなる表面3を形成した。尚、表1に示す各例ごとの金属薄板2に対し、上記表面形成工程を施した。

次に、各例ごとの金属薄板2の表面3・裏面3aに対し、表1中に示すように、平均膜厚ごとの電解Auメッキを施して、それぞれAu膜20を被覆した。

通常、電解Auメッキにおける電流密度は、1.5A/dm2であるが、Au膜の膜厚の差を確実に得るためには、2.5A/dm2以上の電流密度が望ましい。ここでは、各例ごとの電解Auメッキにおける電流密度を、通常の1.5A/dm2と、これよりも高い3A/dm2、あるいは5A/dm2との何れかとし、表1中に示した。

各例ごとのAu膜20において、表面3・裏面3aにおけるAu膜20aの平均膜厚と凸部3hでの最大膜厚Xtとを測定し、これらを表1中に示した。

【0029】

更に、各例ごとで表面3,3aにAu膜20が被覆された一方の金属薄板2を直径20ミリの円盤形とし、これをリング形の絶縁紙の内側に挿入し、これらの両側面にカーボンクロスとAu製電極とをそれぞれ対称に配置し、これら最外側に位置する一対のAu製電極をロードセル間に挟んだ。係るロードセル間に荷重(0.98MPa)を加えた状態で、一対のAu製電極に電流発生器を接続し、Au製電極、カーボンクロス、上記金属薄板2、カーボンクロス、Au製電極に対して通電すると共に、一対のAu製電極間に電圧測定器を配置した(接触抵抗試験)。そして、上記電流、電圧、および上記金属薄板2の表面3の面積に基づき、各例ごとの接触抵抗値ρs(mΩ・cm2)を算出し、その値を表1中に示した。

【0030】

【表1】

【0031】

各例の接触抵抗値ρsについて、10mΩ・cm2以下を○(良)と評価し、10mΩ・cm2超を×(不良)と評価して、表1中に記入した。

表1によれば、実施例1〜8の凹凸を有する表面3,3aに厚さが変化するAu膜20が被覆された金属薄板2の金属セパレータ用基材1は、接触抵抗値ρsが全て10Ω・cm2以下(未満)であった。

係る結果は、実施例1〜8の金属セパレータ用基材1は、表面3,3aにおける表面粗さRzが1〜10μmの範囲内にあり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの範囲内にあると共に、凸部3hでの最大膜厚Xtが15nm以上であったため、凸部3hの当該厚いAu膜20aを通じて電流が十分に流れた、ものと推定される。

【0032】

一方、比較例1〜8の金属薄板2は、接触抵抗値ρsが全て10mΩ・cm2超となっていた。

係る結果は、比較例3,4,6,8の金属薄板2は、前記表面粗さRzが1〜10μmの範囲から外れており、比較例2,4の金属薄板2は、輪郭曲線要素の平均長さRSmが20〜150μmの範囲から外れていた。また、比較例1〜4,6〜8の金属薄板2は、前記最大膜厚Xtの15nm以上の範囲から外れていた。更に、比較例1〜8の金属薄板2は、上記最大膜厚XtでAu膜が被覆された凸部3hの割合が、何れも表面3の全凸部3hに対する割合で20%未満であった。

【0033】

それらの結果、表面3,3aの凸部3hにやや薄いAu膜20aが被覆され、係るAu膜20内部の空隙が存在すること、および最大膜厚XtのAu膜20に覆われた凸部3hの面積が過少なため、接触抵抗が高くなった、ものと推定される。尚、比較例5,7では、前記メッキ時の電流密度が低い点も影響した、ものと推定される。

以上のような実施例1〜8の金属セパレータ用基材1によって、本発明の効果が確認されると共に、係る基材1をプレス成形して得られる前記金属セパレータ1a,1bの効果も容易に理解される。

【0034】

本発明は、以上において説明した各形態や実施例に限定されるものではない。

例えば、金属薄板2には、前記ステンレス鋼以外の鋼種を適用しても良い。

また、金属薄板2に凹凸を有する前記表面3を形成するには、サンドブラストやショットブラストを所定の条件により施す方法によっても良い。

更に、本発明の金属セパレータ用基材および金属セパレータは、固体高分子型以外の燃料電池(例えば、燐酸型燃料電池)にも適用することが可能である。

【産業上の利用可能性】

【0035】

本願発明の金属セパレータ用基材、その製造方法、および金属セパレータは、電極との接触抵抗が低いので、固体高分子型燃料電池などの金属セパレータおよびその素材として、低コストで利用され得る。

【符号の説明】

【0036】

1……………金属セパレータ用基材

1a,1b…金属セパレータ

2……………金属薄板

3……………表面

3h…………凸部

4,14……凹溝(反応ガスの流路)

20…………Au膜(貴金属膜)

Xt…………凸部における最大膜厚

【技術分野】

【0001】

本発明は、燃料電池に用いるための金属セパレータ用基材、その製造方法、および上記基材を用いた燃料電池用の金属セパレータに関する。

【背景技術】

【0002】

固体高分子型燃料電池など(以下、単に燃料電池と称する)に用いる金属セパレータには、高い導電性(低接触抵抗性)が求められる。上記低接触抵抗は、近年の燃料電池が単位セルを10〜500セル積層するスタック構造となっているため、電池性能を上げるのに重要なファクターである。上記の特性を満たすため、金属セパレータには、例えば、ステンレス鋼からなる薄板の表面にAuなどの貴金属を被覆したものが適用されている。

【0003】

例えば、SUS304のステンレス鋼からなる基材をプレス成形して、内側の凹凸を形成し、係る凹凸部にAuの下地メッキ層(第1メッキ層)を被覆し、更に凸部のみにはAuの部分メッキ層(第2メッキ層)を被覆し、係る2つのAuメッキ層の厚さを0.05〜0.09μm(50〜90nm)とした燃料電池用セパレータが提案されている(例えば、特許文献1参照)。

しかし、上記燃料電池用セパレータのように、基材の表面に厚さ50〜90nmのAuメッキ層を被覆するとコスト高を招く。係るコスト対策上の観点から、Auメッキ層の厚さを10nm以下にする必要がある。しかし、係るレベルの薄さになると、前記接触抵抗性が高くなってしまう、という問題があった。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−345109号公報(第1〜6頁、図1〜4)

【発明の概要】

【発明が解決しようとする課題】

【0005】

本発明は、背景技術において説明した問題点を解決し、ステンレス鋼などからなる金属薄板の表面に極薄の貴金属膜を被覆して、低い接触抵抗性を有する金属セパレータ用基材、その製造方法、および前記基材を用いた燃料電池用の金属セパレータを低コストで提供する、ことを課題とする。

【課題を解決するための手段および発明の効果】

【0006】

本発明は、前記課題を解決するため、発明者らの鋭意研究の結果、基材となる金属薄板の表面における凹凸を所定範囲に制御し、該凸部に貴金属膜を優先的に被覆することによって、平均膜厚が10nm以下の貴金属膜でも低い接触抵抗性が得られる、との知見に基づいて成されたものである。

即ち、本発明の金属セパレータ用基材(請求項1)は、燃料電池の電極と接触する表面を有し、係る表面の表面粗さRzが1〜10μmであり、且つ当該表面の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板と、係る金属薄板の表面に被覆された平均膜厚が10nm以下の貴金属膜とを備え、上記表面において、最大膜厚15nm以上の貴金属膜が被覆された凸部は、当該表面全体の凸部の20%以上を占めている、ことを特徴とする。

【0007】

前記表面粗さRz(最大高さ)を1〜10μmとしたのは、1μm未満では、前記表面の凸部と凹部との高さの差が過少となり、これらの間で貴金属膜の厚さに効果的な差が得られにくい。一方、表面粗さRzが10μmを超えると、前記表面の凸部と凹部との高さの差が過大となるため、金属セパレータに成形する際のセパレータ用基材としての成形性を損なうおそれがあるためである。

また、前記輪郭曲線要素の平均長さRSmを20〜150μmとしたのは、20μm未満では、前記表面に沿った横方向における複数の凹凸間の間隔(ピッチ)が狭くなり過ぎ、凸部付近と凹部付近の間で貴金属膜の膜厚に効果的な差が得られにくくなり、一方、上記平均長さRSmが150μmを超えると、上記複数の凹凸間の間隔が広くなり過ぎ、やはり効果的な差となる上記貴金属膜の膜厚が得られにくくなるためである。

更に、前記貴金属膜は、金属薄板の表面の全面に被覆せず、例えば、市松模様や散点状のように、部分的且つほぼ均一に被覆した形態としても良く、係る形態でも金属薄板の表面における前記凸部を前記範囲に制御することで、接触抵抗を低減することが可能である。尚、上記部分的に貴金属膜を被覆する場合、金属薄板の表面に対し少なくとも30%以上の面積率で被覆することが望ましい。

加えて、前記金属薄板の表面において、最大膜厚15nm以上の貴金属膜が被覆された凸部を、全凸部の20%以上を占めることにしたのは、接触抵抗は、上記膜厚が15nmに向かい厚くなるに従って低減するが、膜厚が15nmを超えた領域では接触抵抗について明確な差がなくなる。しかも、上記金属薄板の表面において、全凸部に対して貴金属膜の膜厚を15nm以上にする必要はなく、最大膜厚が15nm以上の貴金属膜を被覆された凸部が、少なくとも全凸部の20%以上占めていれば、接触抵抗に明確な差が認められないためである。但し、最大膜厚15nm以上の貴金属膜が被覆された上記凸部は、前記金属薄板の表面に位置する全凸部において、平均的且つ均一に分布していることが望ましい。

【0008】

前記金属セパレータ用基材によれば、前記基材のベースを構成する金属薄板の表面に前記表面粗さRz(1〜10μm)で且つ前記輪郭曲線要素の平均長さRSm(20〜150μm)の範囲である凹凸が形成され、該凸部付近には貴金属膜が他の部位よりも比較的厚く被覆されている。しかも、金属薄板の表面において、貴金属膜の最大膜厚が15nm以上である凸部が全凸部の20%以上を占めている。そのため、上記基材をプレス成形した金属セパレータの当該表面を燃料電池の固体高分子膜の両側面に点着されるアノード電極あるいはカソード電極に接触させた際に、上記表面における各凸部付近に被覆された比較的厚めの貴金属膜が優先的に接触するので、各電極との接触抵抗を低減することが可能となる。従って、低接触抵抗性を有し且つ比較的低コストの金属セパレータ用基材となる。

【0009】

尚、前記金属薄板には、Fe−Cr系合金(例えば、フェライト系ステンレス鋼)、Fe−Ni系合金、Fe−Ni−Cr系合金(例えば、オーステナイト系ステンレス鋼)などとが含まれる。

また、前記凸部を有する表面は、前記金属薄板において、電極と接触する片側の表面にのみ設けるほか、表・裏面の両面に設けた形態としても良い。

更に、前記凸部とは、JIS:B0601で定義された山の頂側で且つ平均線の中央よりも高い部分を指す。係る凸部での最大膜厚の貴金属膜とは、凸部に被覆されたうちで最大の膜厚の貴金属膜を指す。一方、平均膜厚とは、前記表面での直径1.8mmの面積を蛍光X線で測定した際における貴金属の膜厚を指す。

また、前記「表面粗さRz」および「輪郭曲線要素の平均長さRSm」は、JIS:B0601で定める表面性状のパラメータの1つである。

更に、前記貴金属膜は、Au、Pd、Pt、Ag、またはRuの何れ1つからなるか、あるいは、これらのうち2種以上の合金からなる。

【0010】

また、本発明による金属セパレータ用基材の製造方法(請求項2)は、金属薄板の表面に対し、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの凹凸を付与する表面形成工程と、前記凹凸が付与された表面に貴金属膜を被覆する表面処理工程と、を含む、ことを特徴とする。

【0011】

これによれば、金属薄板の表面に前記表面粗さRzで且つ前記平均長さRSmの凹凸が形成され、係る凹凸の表面に貴金属膜が比較的均一に被覆されるので、前記金属セパレータ用基材を効率良く且つ比較的低コストで製造することが可能となる。

尚、前記表面形成工程は、前記金属薄板を周面に前記表面粗さRzおよび輪郭曲線要素の平均長さRSmの凹凸が形成されたロールと平ロールとの間に通すか、周面に凹凸が形成された一対のロール間に通して転写するほか、金属薄板の表面にエメリー紙を押圧して研磨する方法などにより行われる。

また、前記表面処理工程は、物理蒸着法(PVD:真空蒸着、スパッタリング、イオンプレーティング)、あるいは電解メッキによって行われる。

【0012】

更に、本発明には、前記金属セパレータ用基材をプレス成形し、複数の反応ガスの流路を形成してなる、金属セパレータ(請求項3)も含まれる。

これによれば、上記金属セパレータにおいて凹凸と貴金属膜とを有する前記表面を、燃料電池の固体高分子膜の両側面に点着されるアノード電極あるいはカソード電極に接触させると、上記表面における各凸部付近に被覆された比較的厚めの貴金属膜が優先的に接触する。そのため、金属セパレータと各電極との接触抵抗が低減可能となる。従って、燃料電池の性能向上に寄与することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明による一形態の金属セパレータを示す正面図。

【図2】異なる形態の金属セパレータを示す正面図。

【図3】図1,図2中のX−X線の矢視に沿った概略断面図。

【図4】図3中の一点鎖線部分Yの拡大図で且つ本発明の金属セパレータ用基材の部分図。

【図5】上記金属セパレータ用基材を得るための金属薄板を示す部分概略図。

【図6】上記金属セパレータ用基材の一製造工程を示す概略図。

【図7】図6に続く上記金属セパレータ用基材の一製造工程を示す概略図。

【図8】図7に続く上記金属セパレータ用基材の一製造工程を示す概略図。

【図9】前記金属セパレータを用いて得られる燃料電池を示す概略図。

【発明を実施するための形態】

【0014】

以下において、本発明を実施するための形態について説明する。

図1は、本発明による一形態の金属セパレータ1aを示す正面図である。

金属セパレータ1aは、例えば、厚さが約0.1mmのステンレス鋼(SUS316L,SUS304L)からなる金属薄板2で主に構成され、図1に示すように、全体がほぼ正方形を呈する金属薄板2の表面3において、周辺部を除く内周部に、後述する反応ガスの流路となる複数の凹溝(反応ガスの流路)4が平行に形成されている。尚、係る金属セパレータ1aは、後述する平坦な金属セパレータ用基材1をプレス成形して得られたものである。

【0015】

図1で左右に隣接する凹溝4,4間には、独立した細長い凸条5が手前側に突出すると共に、複数の凹溝4の上方と下方とには、分流用溝6または合流用溝6が個別に形成されている。係る分流用溝6の左上には、隘路を介して供給孔8を中心部に有する凹み7が連通し、合流用溝6の右下には、隘路を介して排出孔9を中心部に有する凹み7が連通している。以上の凹溝4,凸条5,分流・合流用溝6,凹み7は、上記金属薄板を例えばプレス成形することで形成される。尚、凹溝4の幅と凸条5の幅とをほぼ同一としても良い。

図1中の矢印で示すように、左上の凹み7の供給孔8から導入された反応ガスは、分流用溝6、複数の凹溝4、および合流用溝6を流れた後、右下の凹み7の排出孔9から外部に排出される。

【0016】

図2は、異なる形態の金属セパレータ1bの正面図を示し、前記同様で長方形の金属薄板2の表面3において、周辺部を除く内周部に、後述する反応ガスの流路となる複数の凹溝(反応ガスの流路)14が平行に形成されている。尚、係る金属セパレータ1bも、後述する平坦な金属セパレータ用基材1をプレス成形したものである。図2で左右に隣接する凹溝14,14間には、手前に突出する細長い凸条15がそれぞれ平行にして形成され、隣接する凸条15,15の頂面は、交互に上端または下端を金属薄板2の表面3の平坦部と面一として連結されている。図2に示すように、左右に隣接する凹溝14,14の上端部または下端部には、ほぼ半円形のUターン溝16が連続して形成されている。

【0017】

図2で左端に位置するの凹溝14の上端には、ほぼ半円形の溝端12が位置し、その中心部に供給孔18が穿孔されており、図2で右端に位置するの凹溝14の下端には、ほぼ半円形の溝端17が位置し、その中心部に排出孔19が穿孔されている。尚、凹溝14の幅と凸条15の幅とをほぼ同一としても良い。

図2中の矢印で示すように、溝端12の供給孔18から導入された反応ガスは、複数の凹溝14および複数のUターン溝16をほぼジグザグ状に流れた後、溝端17の排出孔19から外部に排出される。

【0018】

図3は、前記図1中および図2中のX−X線の矢視に沿った断面図である。

図3に示すように、金属セパレータ1a,1bの金属薄板2の表面3には、前記複数の凹溝4(14)および複数の凸条5(15)が交互に形成されている。このため、ベース板2の裏面(表面)3aには、上記凹溝4(14)とほぼ相似形の凸条4a(14a)、および凸条5(15)とほぼ相似形の凹溝5a(15)が交互に位置している。

尚、凹溝4(14)の幅と凸条5(15)の幅とをほぼ同一としても良く、該形態のベース板2の裏面3aには、凹溝4(14)とほぼ断面の凸条4a(14a)、および凸条5(15)とほぼ断面の凹溝5a(15)が交互に形成される。

【0019】

図4は、前記図3中の一点鎖線部分Yを部分拡大した模式的断面図であり、且つ、前記金属セパレータ1a,1bにプレス成形する前の平板である金属セパレータ用基材1の一部を示す。

金属セパレータ用基材1は、図4に示すように、前記同様の金属薄板2と、その表面3に被覆され且つ平均膜厚が10nm以下のAu(貴金属)膜20と、を備えている。

金属薄板2の表面3は、凸部3hと凹部3vとが交互に連続し、これらの間に傾斜部3nを有する凹凸を有している。表面3の係る凹凸は、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素(当該表面3において隣接する凸部3h,3hの頂部間)の平均長さRSmが20〜150μmの範囲にある。

【0020】

尚、上記平均長さRSmは、表面性状のうち横方向のパラメータの1つであり、図4中では隣接する凸部3h,3h間にて例示したが、ある基準長さL内における複数組の凸部3h同士、または凹部3v同士の間隔(ピッチ)の平均値である。

前記凹凸を有する表面3上には、図4に示すように、係る表面3の凹凸に沿って平均膜厚が10nm以下のAu(貴金属)膜20が被覆されている。係るAu膜20のうち、凸部3hを覆うAu膜20aのうち、最も厚い最大膜厚をXtとし、係る膜厚Xtは、15nm以上である。一方、凹部3vを覆うAu膜20bの膜厚Ytや、傾斜部のAu膜20cの膜厚は、15nm未満である。

【0021】

以上のように、金属セパレータ用基材1は、表面3の表面粗さRzが1〜10μmであり、且つ当該表面3の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板2と、係る金属薄板2の表面3に被覆された平均膜厚が10nm以下のAu膜20と、を備えている。しかも、係るAu膜20のうち、表面3の凸部3hを覆うAu膜20の最大膜厚Xtが、15nm以上である。そのため、上記基材1をプレスして得られる前記金属セパレータ1a,1bの表面3を、燃料電池の電極に接触させた際に、係る表面3の各凸部3hに被覆された比較的厚め(最大膜厚Xt)のAu膜20aが優先的に接触するので、上記電極との接触抵抗を低減できる。

【0022】

ここで、前記金属セパレータ用基材1の製造方法について以下に説明する。

予め、ステンレス鋼(SUS316L,SUS304L)を溶解、鍛造、熱間圧延、熱処理、冷間圧延・焼鈍して、厚さ0.1〜0.5mmで、図5の部分断面図に示すように、平坦な表面3fを有する帯状の金属薄板2を製作した。

次いで、図6に示すように、平坦な表面3fを有する金属薄板2を、一対のロールR1,R2間に通し、ロールR1の周面r1に形成された凹凸パターンを転写するロール転写を行った(表面形成工程)。上記ロールR1の周面r1には、表面粗さRzが1〜10μmで、且つ輪郭曲線要素の平均長さRSmが20〜150μmである凹凸パターンが金属薄板2の表面3fに転写されるような凹凸パターンが全面に形成されている。

【0023】

その結果、金属薄板2の前記表面3fは、図7の部分断面図に示すように、表面粗さRzが1〜10μmで、且つ当該表面3の輪郭曲線要素の平均長さRSmが20〜150μmであり、凸部3hと凹部3vとが交互に位置し、且つこれらの間に傾斜部3nが位置する凹凸の表面3となった。

尚、前記ロールR2の周面r2にも前記同様の凹凸パターンを設け、金属薄板2の裏面3aにも、上記同様の凹凸を形成しても良い。

更に、上記金属薄板2を、図示しない電解メッキ槽内のAuメッキ液中に浸漬し、当該金属薄板2の表面3に対し、平均膜厚が10nm以下になるようにしてAu電解メッキを施した(表面処理工程)。

尚、金属薄板2の表面3に対して、電極と接触するセパレータの一部にAu(貴金属)膜20を被覆させる部分的Au電解メッキを施しても良く、金属薄板2の裏面3aにも上記同様のAu電解メッキを施しても良い。

その結果、図8の部分断面図に示すように、金属薄板2の表面3に沿って、平均膜厚が10nm以下のAu(貴金属)膜20が被覆された。係るAu膜20は、表面3の凸部3hでは、15nm以上の最も厚い(最大膜厚Xt)Au膜20aとなり、表面3の凹部3vおよび傾斜部3nの膜厚は、15nm未満となった。

【0024】

前記のように、Au膜20の厚さが表面3の凸部3hでは厚くなり、且つ凹部3vでは薄くなったのは、前記メッキ液中において対向する陽極側の電極との距離の長短、および該メッキ液中におけるAuイオンの泳動・電着の難易などに起因する、ものと推定される。尚、前記Auメッキによる膜厚の差を確実に得るため、電解Auメッキ時における電流密度を通常よりも高くすることが望ましい。

以上の結果、金属薄板2と、係る金属薄板2の凹凸を有する表面3に沿って、係る凹凸に応じて厚さが異なるAu膜20とを有する金属セパレータ用基材1が得られた。尚、金属薄板2の裏面3aにも前記凹凸を形成し、係る凹凸を有する裏面3aに対しても、前記同様のメッキによりAu膜20を被覆しても良い。

以上のような金属セパレータ用基材1の製造方法によれば、金属薄板2の表面3に表面粗さRzで且つ前記平均長さRSmの凹凸が形成され、係る凹凸が形成された上記表面3において、Au膜20の最大膜厚(Xt)が15nm以上の凸部3hが、全凸部3hの20%以上を占めている。従って、前記金属セパレータ用基材1a,1bを効率良く且つ比較的低コストで製造することが可能となる。

尚、前記ロール転写に替えて、エメリー紙を押圧したり、前記メッキに替えて、スパッタリングなどの物理蒸着法を用いても良い。

【0025】

図9は、前記金属セパレータ1a(1b)を用いた燃料電池28,30に関する。

図9の左側の概略図で示すように、固体高分子膜24の各側面に、例えば、炭素繊維からなるアノード電極25、および同様なカソード電極26を積層する。尚、上記固体高分子膜24は、例えば、スルホン酸基を含むフッ素樹脂からなる。

上記固体高分子膜24の両側には、前記凹溝4(14)および凸条5(15)を有し、前記Au膜20が被覆された表面3を対向させた一対の金属セパレータ1a(1b)が対称に配置され、図中の矢印で示すように、固体高分子膜24の両側面に、上記電極25,26を覆うようにして、金属セパレータ1a(1b)を積層する。尚、これらは、周辺部を図示しないボルト・ナットなどで、上記積層状態を保って固定される。

【0026】

その結果、図9の中央の概略図で示すように、一対の金属セパレータ1a(1b)の表面3,3間に、上記電極25,26を有する固体高分子膜24の両側面が挟まれて積層された単位セル(1セル)の燃料電池28が形成される。

更に、単位セルの上記燃料電池28を、複数個厚み方向に沿って積層し且つ固定することによって、図9の右側の概略図で示すように、スタック型の燃料電池30が形成される。

尚、隣接する金属セパレータ1a(1b)の前記凹溝4(14)同士間や、固体高分子膜24を挟んだ金属セパレータ1a(1b)の凹溝4(14)同士間は、図示しない迂回流路を介して連通している。また、前述した凹溝4(14)の幅と凸条5(15)の幅とをほぼ同一とした形態の金属セパレータ1a(1b)では、裏面3a側の凹溝5a(15a)も反応ガスの流路として活用できるため、隣接する固体高分子膜24,24の間に1枚の金属セパレータ1a(1b)を挟んだ形態のスタック型の燃料電池30とすることも可能である。

【0027】

ここで、単位セルの前記燃料電池28を例として、その作用を説明する。

図9中央で左側の金属セパレータ1a(1b)の凹溝4(14)を流れる燃料ガス、例えば、水素は、固体高分子膜24側の隣接するアノード電極25に接触して、水素イオンと電子とに分解される。係る電子は、図示しない外部回路を通過する際に発電を行った後、固体高分子膜25の反対側のカソード電極26に送られる。

一方、図9中央で右側の金属セパレータ1a(1b)の凹溝4(14)を流れる酸化剤ガス、例えば、空気は、上記カソード電極26に接触した際に、含有する酸素と固体高分子膜24を貫通した上記水素イオンと上記電子とが反応して水となる。係る水は、直ちに外部に排水される。

以上の水素や空気などの反応ガスが、金属セパレータ1a(1b)の凹溝4(14)を流れた際に生じる電流は、凸条5(15)の表面3における前記凸部3hの厚いAu膜20aを通じて、隣接する電極25,26に確実に通電される。従って、前記燃料電池28によれば、安定した発電を行うことが可能となる。尚、係る点については、スタック型の前記燃料電池30も同様である。

【実施例】

【0028】

ここで、本発明の金属セパレータ用基材1の具体的な実施例について説明する。

予め、表中に示すように、SUS316LまたはSUS304Lからなり、厚さ0.1mmの金属薄板2を複数個用意した。

次いで、これらの金属薄板2の平坦な一対の表面(裏面)3fに対し、番手♯400のエメリー紙を押圧する表面研磨、あるいは前記一対のロールR1,R2によるロール転写を施し、表1に示すように、表面粗さRzおよび輪郭曲線要素の平均長さRSmの凹凸からなる表面3を形成した。尚、表1に示す各例ごとの金属薄板2に対し、上記表面形成工程を施した。

次に、各例ごとの金属薄板2の表面3・裏面3aに対し、表1中に示すように、平均膜厚ごとの電解Auメッキを施して、それぞれAu膜20を被覆した。

通常、電解Auメッキにおける電流密度は、1.5A/dm2であるが、Au膜の膜厚の差を確実に得るためには、2.5A/dm2以上の電流密度が望ましい。ここでは、各例ごとの電解Auメッキにおける電流密度を、通常の1.5A/dm2と、これよりも高い3A/dm2、あるいは5A/dm2との何れかとし、表1中に示した。

各例ごとのAu膜20において、表面3・裏面3aにおけるAu膜20aの平均膜厚と凸部3hでの最大膜厚Xtとを測定し、これらを表1中に示した。

【0029】

更に、各例ごとで表面3,3aにAu膜20が被覆された一方の金属薄板2を直径20ミリの円盤形とし、これをリング形の絶縁紙の内側に挿入し、これらの両側面にカーボンクロスとAu製電極とをそれぞれ対称に配置し、これら最外側に位置する一対のAu製電極をロードセル間に挟んだ。係るロードセル間に荷重(0.98MPa)を加えた状態で、一対のAu製電極に電流発生器を接続し、Au製電極、カーボンクロス、上記金属薄板2、カーボンクロス、Au製電極に対して通電すると共に、一対のAu製電極間に電圧測定器を配置した(接触抵抗試験)。そして、上記電流、電圧、および上記金属薄板2の表面3の面積に基づき、各例ごとの接触抵抗値ρs(mΩ・cm2)を算出し、その値を表1中に示した。

【0030】

【表1】

【0031】

各例の接触抵抗値ρsについて、10mΩ・cm2以下を○(良)と評価し、10mΩ・cm2超を×(不良)と評価して、表1中に記入した。

表1によれば、実施例1〜8の凹凸を有する表面3,3aに厚さが変化するAu膜20が被覆された金属薄板2の金属セパレータ用基材1は、接触抵抗値ρsが全て10Ω・cm2以下(未満)であった。

係る結果は、実施例1〜8の金属セパレータ用基材1は、表面3,3aにおける表面粗さRzが1〜10μmの範囲内にあり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの範囲内にあると共に、凸部3hでの最大膜厚Xtが15nm以上であったため、凸部3hの当該厚いAu膜20aを通じて電流が十分に流れた、ものと推定される。

【0032】

一方、比較例1〜8の金属薄板2は、接触抵抗値ρsが全て10mΩ・cm2超となっていた。

係る結果は、比較例3,4,6,8の金属薄板2は、前記表面粗さRzが1〜10μmの範囲から外れており、比較例2,4の金属薄板2は、輪郭曲線要素の平均長さRSmが20〜150μmの範囲から外れていた。また、比較例1〜4,6〜8の金属薄板2は、前記最大膜厚Xtの15nm以上の範囲から外れていた。更に、比較例1〜8の金属薄板2は、上記最大膜厚XtでAu膜が被覆された凸部3hの割合が、何れも表面3の全凸部3hに対する割合で20%未満であった。

【0033】

それらの結果、表面3,3aの凸部3hにやや薄いAu膜20aが被覆され、係るAu膜20内部の空隙が存在すること、および最大膜厚XtのAu膜20に覆われた凸部3hの面積が過少なため、接触抵抗が高くなった、ものと推定される。尚、比較例5,7では、前記メッキ時の電流密度が低い点も影響した、ものと推定される。

以上のような実施例1〜8の金属セパレータ用基材1によって、本発明の効果が確認されると共に、係る基材1をプレス成形して得られる前記金属セパレータ1a,1bの効果も容易に理解される。

【0034】

本発明は、以上において説明した各形態や実施例に限定されるものではない。

例えば、金属薄板2には、前記ステンレス鋼以外の鋼種を適用しても良い。

また、金属薄板2に凹凸を有する前記表面3を形成するには、サンドブラストやショットブラストを所定の条件により施す方法によっても良い。

更に、本発明の金属セパレータ用基材および金属セパレータは、固体高分子型以外の燃料電池(例えば、燐酸型燃料電池)にも適用することが可能である。

【産業上の利用可能性】

【0035】

本願発明の金属セパレータ用基材、その製造方法、および金属セパレータは、電極との接触抵抗が低いので、固体高分子型燃料電池などの金属セパレータおよびその素材として、低コストで利用され得る。

【符号の説明】

【0036】

1……………金属セパレータ用基材

1a,1b…金属セパレータ

2……………金属薄板

3……………表面

3h…………凸部

4,14……凹溝(反応ガスの流路)

20…………Au膜(貴金属膜)

Xt…………凸部における最大膜厚

【特許請求の範囲】

【請求項1】

燃料電池の電極と接触する表面を有し、係る表面の表面粗さRzが1〜10μmであり、且つ当該表面の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板と、

上記金属薄板の表面に被覆された平均膜厚が10nm以下の貴金属膜と、を備え、

上記金属薄板の表面において、最大膜厚15nm以上の上記貴金属膜が被覆された凸部は、当該表面全体の凸部の20%以上を占めている、

ことを特徴とする金属セパレータ用基材。

【請求項2】

金属薄板の表面に対し、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの凹凸を付与する表面形成工程と、

上記凹凸が付与された表面に貴金属膜を被覆する表面処理工程と、を含む、

ことを特徴とする金属セパレータ用基材の製造方法。

【請求項3】

請求項1に記載の金属セパレータ用基材をプレス成形し、複数の反応ガスの流路を形成してなる、

ことを特徴とする金属セパレータ。

【請求項1】

燃料電池の電極と接触する表面を有し、係る表面の表面粗さRzが1〜10μmであり、且つ当該表面の輪郭曲線要素の平均長さRSmが20〜150μmである金属薄板と、

上記金属薄板の表面に被覆された平均膜厚が10nm以下の貴金属膜と、を備え、

上記金属薄板の表面において、最大膜厚15nm以上の上記貴金属膜が被覆された凸部は、当該表面全体の凸部の20%以上を占めている、

ことを特徴とする金属セパレータ用基材。

【請求項2】

金属薄板の表面に対し、表面粗さRzが1〜10μmであり、且つ輪郭曲線要素の平均長さRSmが20〜150μmの凹凸を付与する表面形成工程と、

上記凹凸が付与された表面に貴金属膜を被覆する表面処理工程と、を含む、

ことを特徴とする金属セパレータ用基材の製造方法。

【請求項3】

請求項1に記載の金属セパレータ用基材をプレス成形し、複数の反応ガスの流路を形成してなる、

ことを特徴とする金属セパレータ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−29008(P2011−29008A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−173878(P2009−173878)

【出願日】平成21年7月27日(2009.7.27)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(593148077)日鉱富士電子株式会社 (7)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年7月27日(2009.7.27)

【出願人】(000003713)大同特殊鋼株式会社 (916)

【出願人】(593148077)日鉱富士電子株式会社 (7)

【出願人】(591007860)日鉱金属株式会社 (545)

【Fターム(参考)】

[ Back to top ]