金属セラミック複合部材に対するメッキ方法、パターン製造方法、および湿式処理装置、並びにパワーモジュール用金属セラミックス複合部材

【課題】メッキの際のマスキングの面倒を少なくして作業効率のアップ及びコストの削減を図る。

【解決手段】背面にベース1が一体化された金属セラミック複合部材4の金属板3の接合面側に、金属板3上のメッキ予定箇所に対応した開口21を有する枠状のマスキング部材20を被せて、開口21の周囲を金属セラミック複合部材4に密着させることでシールし、金属板3を下に向けた姿勢で、マスキング部材20を通して金属セラミック複合部材4にメッキ液110を下側から接触させることにより、金属板3上のメッキ予定箇所にメッキを施す。

【解決手段】背面にベース1が一体化された金属セラミック複合部材4の金属板3の接合面側に、金属板3上のメッキ予定箇所に対応した開口21を有する枠状のマスキング部材20を被せて、開口21の周囲を金属セラミック複合部材4に密着させることでシールし、金属板3を下に向けた姿勢で、マスキング部材20を通して金属セラミック複合部材4にメッキ液110を下側から接触させることにより、金属板3上のメッキ予定箇所にメッキを施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に金属セラミック複合部材に対するメッキ方法、パターン製造方法、および湿式処理装置、並びにこれらによって得られたパワーモジュール用部材に関する。

【背景技術】

【0002】

基板上に所定の電子回路等のパターンを製造する方法として、基板上に、予定するパターンの全域をカバーする面積を有した金属膜を形成し、その金属膜の不要部分を除去することで、残った金属膜部分でパターンを構成するという方法がある。その場合の不要金属膜部分の除去方法としては、エッチングがよく知られている。エッチングする場合には、一般にエッチングによって除去しない部分にマスクを被せる。そのマスクの方法としては、スクリーン印刷でレジスト膜を塗布する手法などが一般に知られている。この方法によれば、レジスト膜を形成することで、残したい金属部分にエッチング処理液が接触するのを防止することができ、レジスト膜を形成しない部分のみをエッチングすることができる(例えば、特許文献1参照)。

【0003】

一方、近年、自動車の電源回路等を構成するパワーモジュール用の基板材料として、セラミック基板上に、製造予定の回路のパターンの全域をカバーする面積を有した金属板を予め一体的に接合した金属セラミック複合部材を作製し、次に、当該金属セラミック複合部材に接合した金属板の不要部分を取り除くことで、必要部分だけを残し、その残った金属板を回路のパターンとしたパワーモジュール用基板が開発されている(例えば、特許文献2参照)。

【0004】

【特許文献1】特開昭63−65653号公報(第3頁)

【特許文献2】特開平08−259342号公報

【0005】

この種のパワーモジュール用基板を製造する場合、最終的には回路のパターン上にSiチップ等の電子部品を半田付けして実装することになるので、半田の濡れ性を確保しておく必要がある。回路のパターンがアルミニウムまたはアルミニウムの合金で形成されている場合、そのままでは半田に対する濡れ性が悪いので、半田付けする部位に濡れ性を良くするためのNiメッキやCuメッキ等を施すことが行われる。

【0006】

ここで、一般に金属面の所定部位にメッキを施す場合には、メッキしない部分へのマスキングが行われる。マスキングの方法としては、前述したエッチングの場合と同様に、スクリーン印刷によるレジスト膜の形成などの方法がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、前述のパワーモジュール用基板等にメッキを施す場合に、従来のレジスト法ではマスキングが困難である。

【0008】

その第1の理由は、近年、パワーモジュール用基板として、放熱用部材であるヒートシンクベース板や放熱用冷却フィン等が一体化された基板が開発されたことである。この一体化された基板は、形が大きく形状も複雑であるので、放熱用部材にまでメッキが付いてしまうとメッキ効率が悪化する。そこで、放熱用部材には、メッキがされないようにマスキングを施すことが好ましい。この場合、マスキングの方法には、従来の液体レジストの塗布(印刷)法や、レジストフィルムを貼付するラミネート法を行うことが考えられる。

しかし、塗布やラミネートの手法により、一体化された基板の放熱用部材をマスキングしようとした場合、先にも述べたように、放熱用部材の形状が大きくまた複雑なものであるため、全体を漏れなくマスキングするのは、困難である。この結果、マスキングの不備に起因する不要部分のメッキ析出や、マスキング工程に起因するコストアップにつながる。さらに、この種のマスキングは、後で除去工程が必要にもなるので、そのことも含めてデメリットが大きい。

【0009】

第2の理由は、パワーモジュール用基板等の回路のパターン上における、所望箇所のメッキに関するものである。

上述したように、アルミニウムまたはアルミニウムの合金で形成された回路のパターンが、そのままでは半田に対する濡れ性が悪く、半田付けする部位に濡れ性を良くするためのNiメッキやCuメッキ等を施すことが必要であるという特長があるが、この特長を積極的に利用し、回路パターンの所望箇所のみにNiメッキ等をおこなえば、この所望箇所のみに半田を載せることができる。そして、回路パターンの所望箇所のみ半田を載せることができれば、回路パターン上にチップ等の電子部品を搭載する際、電子部品は、半田の表面張力により所望の場所に容易且つ正確に固定されるという手法を用いることができる。

【0010】

ここで、パワーモジュール用基板等においても、この手法を用いようとすれば、回路のパターン上の所望箇所をメッキする必要がある。

ところが、パワーモジュール用基板等は、裏面に放熱部材が接合されている場合が多く、回路パターン上にレジストをスクリーン印刷しようとしても放熱部材が邪魔になり困難である。さらに、放熱部材は基板に比べてサイズが大きく、反りを有しているため、これに接合されている基板や回路パターンも同様に反るため、レジストのスクリーン印刷はさらに困難となる。

【0011】

そこで、レジストフィルムをラミネートすることが考えられる。しかし、放熱部材が邪魔となり、通常のラミネーターによるラミネートは困難である。結局は、人手により回路パターン上にレジストを塗布せざるを得ず、大幅な工数増加の原因となることである。

【0012】

本発明は、上記事情を考慮し、金属セラミックス複合部材を、液状レジストあるいはフィルム状レジストによりマスキングせずに済ませることができ、それによりメッキの際の面倒を無くして、効率の良いメッキ処理が可能な金属セラミック複合部材に対するメッキ方法、またそのメッキ方法を利用した金属セラミック複合部材に対するパターン製造方法、また、それらの方法の実施に直接使用する湿式処理装置、及び、前記メッキ方法および/またはパターン製造方法によって製造できるパワーモジュール用部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

第1の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、メッキ液を接触させることによりメッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0014】

このメッキ方法では、マスキング部材を通して、金属セラミック複合部材にメッキ液を接触させるようにしているので、金属セラミック複合部材において、例えば、金属板が接合されている面の反対面に放熱部材が一体化されている場合であっても、マスキング部材を介してベースをメッキ液とを遮断することができる。従って、ベース側のマスキングが不要であり、レジスト印刷等の工程が不要となる。また、ベース側にはマスキングが不要であるから、ベースが大きくても、また、フィンが付いていたりして形状が複雑であって

も全く問題ない。

【0015】

第2の発明は、前記金属セラミック複合部材に、前記マスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、まず活性化処理液を接触させ、次にメッキ液を接触させることによりメッキを施すことを特徴とする、第1の発明に記載の金属セラミック複合部材に対するメッキ方法である。

【0016】

例えば、金属板が、アルミニウムまたはアルミニウムの合金の場合、酸化し易いため表面が活性状態になりにくく、直接メッキが行いにくいので活性化のための処理として、例えば、Zn2段置換やPd活性化処理(詳細は、後述する。)を行うことが好ましい。そこで、メッキを行う前に、予め、所定のメッキ予定箇所へ、活性化処理を行っておくことが好ましい。

【0017】

第3の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、活性化処理液を接触させ、その後に前記マスキング部材を外し、

次に、前記金属セラミック複合部材に、前記金属板の略全面に対応した開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属板の略全面にメッキ液を接触させることにより、メッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0018】

上述したように、金属板が、アルミニウムまたはアルミニウムの合金の場合、予め、Zn2段置換やPd活性化処理、等による活性化処理を行うことが好ましい。ここで、アルミニウムまたはアルミニウムの合金の当該性質を活かし、前記メッキ予定箇所のみを活性化処理した後、金属板のほぼ全面にメッキ液を接触させても、当該処理を行った部分だけにメッキを付けることができる。従って、所定のメッキ予定箇所だけに部分メッキをする場合、活性化処理の段階で、所望のメッキ領域を定めることができる。

【0019】

第4の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、前記金属板の略全面に対応した開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属板の略全面に活性化処理液を接触させ、その後に前記マスキング部材を外し、

次に、前記金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス部材の所定部分に、メッキ液を接触させることにより、メッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0020】

上述したように、金属板が、アルミニウムまたはアルミニウムの合金の場合、予め、Zn2段置換やPd活性化処理、等の活性化処理を行うことが好ましい。そこで、金属板の、略全面に活性化処理を行い、この後、所定のメッキ予定箇所だけにメッキ液を接触させることにより、メッキの段階で領域限定を行うことで、所望の領域の部分メッキを行うことができる。

【0021】

第5の発明は、前記所定の部分が、前記金属板上の限定された領域であることを特徴とする第1〜第4の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0022】

このメッキ方法によれば、金属板上の限定され領域にだけ部分メッキ(スポットメッキ)を施すことができる。従って、非メッキ部分の半田濡れ性が悪い場合は、メッキした部

分だけに半田を留めることができ、半田の無用な流れを止めることができる。その結果、半田付けする部品(例えばチップ)の位置決めが容易にできるようになり、組立性の向上が図れる。

【0023】

また、ベース側へのメッキ液の回り込みを遮断することを第1目的としたマスキング部材で同時に、部分メッキする領域を限定することができるので、その他のマスク処理が不要であり、メッキ処理の効率化が図れる。つまり、局部的に部分メッキするためにレジスト印刷やラミネート処理などの面倒なマスク処理をする必要がなくなり、安価で生産性が高く半田濡れ性に優れる部分メッキ付き基板を提供することができる。

【0024】

第6の発明は、第1〜第5の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材へ、第1〜第5の発明のいずれかに記載のメッキ方法を施す前に、前記金属板の表面へ、前記メッキの密着性を向上させるための前処理をおこなうことを特徴とする金属セラミック複合部材に対するメッキ方法である。

【0025】

セラミック基板上に接合した金属板表面の結晶状態によってメッキの載りが悪い場合は、前処理として表面洗浄や研磨処理を施す。例えば、金属板がアルミニウムの場合、アルミ結晶粒によってZn析出状態が異なりメッキ密着性が悪化する場合があるので、酸洗浄、物理研磨またはショットピーニング等を行って結晶性を乱す前処理を行うことで、メッキの載りを良くすることができる。

【0026】

第7の発明は、前第1〜第6の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材は、前記セラミックス基板の一方の面に前記金属板が接合され、他方の面に放熱用部材が接合されたものであることを特徴とする金属セラミック複合部材に対するメッキ方法である。

【0027】

このように金属セラミック複合部材の背面に放熱用ベースが一体的に接合されている場合、本発明の有用性が発揮される。

【0028】

第8の発明は、前記金属板がアルミニウム、銅、アルミニウムの合金または銅の合金、よりなることを特徴とする第1〜第7の発明のいずれかに記載の金属セラミック複合部材のメッキ方法である。

【0029】

第9の発明は、前記メッキとして、Ni、Au、Cu、Ag、Pd、Snまたはこれらの合金から選ばれる1種類以上のメッキを行うことを特徴とする第1〜第8の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0030】

第10の発明は、前記メッキを、電解めっきおよび/または無電解めっきで行うことを特徴とする、第1〜第9の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0031】

第11の発明は、第1〜第10の発明のいずれか記載のメッキ方法を実施する前に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造成方法である。

【0032】

第12の発明は、第1〜第10の発明のいずれか記載のメッキ方法を実施した後に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造成方法である。

【0033】

パターン製造の手順としては、第11の発明のように、先に、エッチングやミリング等による除去工程を行って金属板の不要部分を除去してパターンを製造し、その後でパターン上にメッキを施してもよいし、第12の発明のように、先にメッキを施しておき、その後でエッチングやミリング等による除去工程を行って金属板の不要部分を除去してパターンを製造してもよい。

【0034】

第13の発明は、金属板を有する被処理部材の前記金属板に対して、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または前記金属板を所望のパターンとするエッチング処理を施すための湿式処理装置であって、

前記処理を施す部分に対応した開口部を有するマスキング部材を、

前記被処理部材に密着させ、前記マスキング部材を壁の一部として処理液の流通する空間を確保することで、前記被処理部材の前記処理を施す部分に処理液を接触させる処理槽を備えることを特徴とする湿式処理装置である。

【0035】

この湿式処理装置では、例えば上述の金属セラミック複合部材のように金属板を有する被処理部材において、当該被処理部材の金属板に対し、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望のパターンとするエッチング処理を行うことができる。いずれの場合も、ワークである被処理部材の金属板の接合面側に、マスキング部材を密着させ本装置にセットする。

その状態で処理液(メッキ液、活性化処理液、等)を処理槽に循環させると、処理液が処理槽の壁の一部を兼ねるマスキング部材を通して、被処理部材に接触し、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望のパターンとする除去処理が行われる。所望により、ワークである被処理部材を、横または上に向けて本装置にセットすることとしても良い。

【0036】

第14の発明は、前記処理液がメッキ液であり、前記処理槽に、前記金属板に対し電解メッキを施すための電極が備わっていることを特徴とする第13の発明に記載の湿式処理装置である。

【0037】

この湿式処理装置によれば、被処理部材に対して電解メッキを行うことができる。また、電極を使用しなければ、メッキの前処理や無電解メッキ等も、行うことができる。

【0038】

第15の発明は、

前記被処理部材に対して前記マスキング部材の開口の周囲を押圧密着させるための押圧機構を備えることを特徴とする第13または第14の発明に記載の湿式処理装置である。

【0039】

被処理部材やベースに反りがあるような場合、マスキング部材の開口の周囲を被処理部材の表面に密着させることが難しいときがある。そのような場合、この発明の装置では、押圧機構で被処理部材に対してマスキング部材の開口の周囲を押圧密着させることができるので、確実なシール性を確保することができ、高いマスキング性能を発揮できる。

【0040】

第16の発明は、前記マスキング部材に形成された開口部が、前記金属板の略全面に対応した大きさを有するものか、または前記金属板上の限定された領域に対応した大きさを有するものであることを特徴とする第13〜第15の発明のいずれかに記載の湿式処理装置である。

【0041】

この装置によれば、金属板の略全面、または前記金属板上の限定された領域に対し、前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望の

パターンとする除去工程を行うことができる。

【0042】

第17の発明は、第1〜第12の発明のいずれかに記載のメッキ方法またはパターン製造方法を用いて、製造されたものであることを特徴とするパワーモジュール用金属セラミックス複合部材である。

【0043】

第17の発明のパワーモジュール用部材は、第1〜第12の発明のいずれかに記載のメッキ方法またはパターン製造方法を用いて、金属セラミック複合部材、またはベースを一体に有する金属セラミック複合部材から製造されたものであることを特徴とする。

【発明の効果】

【0044】

以上説明したように、本発明は、セラミック基板上にパターン製造用の金属板を接合してなる金属セラミック複合部材の前記金属板が接合されている面側に、前記金属板上のメッキ予定箇所に対応した開口を有するマスキング部材を被せて、前記開口の周囲を前記金属セラミック複合部材に密着させることでシールした後、前記メッキ予定箇所にメッキ液を接触させることにより、前記金属板上の前記メッキ予定箇所へメッキを施すことを特徴とする金属セラミック複合部材に対するメッキ方法である。この構成により、本発明に係るメッキ方法では、マスキング部材を通して、金属セラミック複合部材にメッキ液を接触させるようにしているので、金属セラミック複合部材において、金属板が接合されている面の反対面にベースが一体化されている場合であっても、マスキング部材を介してベースをメッキ液とを遮断することができる。従って、ベース側のマスキングが不要であり、レジスト印刷等の工程が不要となる。また、ベース側にはマスキングが不要であるから、ベースが大きくても、また、フィンが付いていたりして形状が複雑であっても全く問題ない。

【発明を実施するための最良の形態】

【0045】

以下、本発明の実施形態の一例を、図面に基づいて説明する。

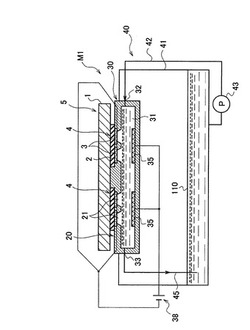

図1は第1実施形態の湿式処理装置の断面図、図2は処理対象のワークであるベース一体型金属セラミック複合部材の構成図、図3はマスキング部材の平面図である。

【0046】

図2に示すように、このベース一体型金属セラミック複合部材5は、板状のベース1と、このベース1上に接合されたセラミック基板2と、そのセラミック基板2上に接合された金属板3とからなるものである。ここでは、1枚のベース1上に、セラミック基板2と金属板3よりなる金属セラミック複合部材4が複数載っている。図は、既にエッチングによりパターンが製造された状態を簡略化して示している。点線で示す部分は、パターン上に製造しようとしている所定のメッキ予定箇所10である。

【0047】

図1の湿式処理装置M1は、ベース一体型金属セラミック複合部材5の金属板3に対して、メッキの前処理および/または活性化処理および/またはメッキ処理を施すためのものであり、マスキング部材20と、処理槽30と、処理液循環装置40と、電極35とを有している。

【0048】

マスキング部材20は、図3の平面図にも示すように、金属板3を下に向けてセットされるベース一体型金属セラミック複合部材5の金属板3上の所定のメッキ予定箇所10(図2参照)に対応した開口21を有しており、ベース一体型金属セラミック複合部材5の金属板3の接合面側に密着させることで、接合面側の非処理部分をマスキングするものであり、本実施の形態においては枠状形状のものを用いている。

【0049】

処理槽30は、マスキング部材20を天井壁として、その下側に処理液(例えば、メッキ液110)の流通する密閉した空間31を確保することで、マスキング部材20を通し

てベース一体型金属セラミック複合部材5に処理液を下側から接触させることができるようになっており、一端に処理液の導入口32、他端に処理液の導出口33を有している。

【0050】

処理液循環装置40は、処理槽30内に外部から処理液を循環させるもので、処理液を貯留する循環槽41と、循環槽41内の処理液を処理槽30の導入口32に導く導入管42と、導入管42の途中に設けられた循環ポンプ43と、導出口33から出てくる処理液を循環槽41に導く導出管45とからなり、循環槽41の上部に水平に処理槽30が配置されている。

【0051】

ここで、各要素の材質について述べる。ベース1は、熱伝導性及び機械的強度の高いアルミニウム、銅などの金属あるいは金属セラミック複合材料等よりなる。セラミック基板2は、電気的耐性が高く熱伝導性の高い窒化アルミニウム、コストの安価なアルミナ、強度の高い窒化珪素や炭化珪素等よりなる。金属板3は、電導度の高いアルミニウムやアルミニウム合金、銅または銅合金、等よりなる。本実施の形態例においては、半田の流れ止め機能を期待するためアルミニウムを使用した場合を例として説明する。また、マスキング部材20としては、耐薬品性の高いゴムやプラスチックが利用でき、特にシリコンゴム、フッ素ゴム、ポリプロピレン、テフロン(登録商標)等が採用可能である。

【0052】

電極35は、処理槽30内の金属板3と対向する位置に設けられている。この電極35は、金属板3を対をなす他方の電極として電源38に接続することで、金属板3に対して電解メッキを施すものであり、電極材料としては施されるメッキと同種の金属を使用する。

【0053】

また、この湿式処理装置M1によれば、メッキの前処理および/または活性化処理および/またはメッキ処理を行うことができる。いずれの場合も、ワークであるベース一体型金属セラミック複合部材5を、ベース1を上にし金属板3の接合面側を下に向けて本装置M1にセットし、マスキング部材20をベース一体型金属セラミック複合部材5の金属板3の接合面側に確実に密着させて、マスキング部材20の開口21の周囲をシールする。そして、その状態で処理液(メッキ液、活性化処理液、等)を処理槽30に循環させ、処理液を処理槽30の天井壁を兼ねるマスキング部材20を通してベース一体型金属セラミック複合部材5に下側から接触させることで、メッキの前処理および/または活性化処理および/またはメッキ処理を行う。もし、電気メッキ以外の処理を行う場合で電極が不要であれば、これを外すことは容易である。

【0054】

メッキ処理する場合は、循環槽41に処理液としてメッキ液110を装填する。そして、電解メッキする場合は、メッキ液110の循環と共に電極35に電気を流す。そうすることで、マスキング部材20を通してベース一体型金属セラミック複合部材5にメッキ液110を下側から接触させながら、金属板3上のメッキ予定箇所にメッキを施すことができる。尚、ここで電解メッキを採用し、Niメッキを選択した場合、無電解メッキの場合よりメッキ面の半田濡れ性を、向上させることができ好ましい。

【0055】

このように、マスキング部材20を通してベース一体型金属セラミック複合部材5にメッキ液110を下側から接触させるようにしているので、ベース一体型金属セラミック複合部材5の反対面(上側の面)にベース1が一体化されていても、ベース1をメッキ液110の液面よりも上側に位置させることができる。しかも、マスキング部材20を介してベース1はメッキ液110とを遮断されるので、ベース1側にメッキ液110が接触する可能性はなく、ベース1側にマスキングを施す必要がなくなる。従って、レジスト印刷やラミネート等の工程が不要となり、工程の簡略化が図れる、なお、ベース1にマスキングする必要がないので、ベース1が大きくても、また、フィンが付いていたりして形状が複雑であっても全く問題ない。

【0056】

また、本装置M1によれば、マスキング部材20の開口の大きさを、最終的なパターン上の半田予定箇所に対応したサイズに限定しておくことにより、その限定された領域にだけ部分メッキ(スポットメッキ)を施すことができる。従って、非メッキ部分の半田濡れ性が悪い場合(本例では金属板3がアルミニウム製であるから半田濡れ性が悪い場合に相当する)は、メッキした部分だけに半田を留めることができ、半田の無用な流れを止めることができる。その結果、半田付けする部品(例えばチップ)の位置決めが容易にできるようになる、一方、半田の濡れ過ぎが起こっても、チップ等の位置ずれが起こらず、組立性の向上が図れる。さらにスポットメッキとすることで、電解メッキであるにも拘わらずメッキ膜厚のバラツキが抑制され好ましい。メッキ膜厚のバラツキが抑制されれば、メッキ面に応力が極端に集中することも回避でき好ましい。

【0057】

このようにベース1側へのメッキ液110の回り込みを遮断することを第1目的としたマスキング部材20で同時に、部分メッキする領域を限定することにより、その他のマスク処理が全く不要となり、メッキ処理の効率化が図れる。つまり、局部的に部分メッキするためにレジスト印刷やラミネート処理などの面倒なマスク処理をする必要がなくなり、安価で生産性が高く半田濡れ性に優れる部分メッキ付き基板(パワーモジュール用部材)を提供することができる。

【0058】

次に実際のメッキ処理を含めたパターン製造処理の流れの例について述べる。

まず、エッチングまたはミリング等を用い、金属板を所望のパターンとする除去工程によるパターン製造工程が終了したら、表面粗さ低減及びピンホール低減を目的とした表面処理である前処理を行う。前処理としては、液処理(HCl/HNO3/HF)による表面洗浄を行うが、次にバフ研磨により表面改質を行っても良い。

【0059】

次に、金属板表面の活性化処理を行う。その目的は、金属板がアルミニウムやアルミ合金の場合、表面が酸化し易くメッキが載りにくいため、Zn2段置換法やPd活性化法等の活性化処理を行い、メッキを載り易くすることが求められるからである。

【0060】

ここで、Zn2段置換法の手順は、1.)脱脂→2.)化学研磨→3.)酸洗(硝酸)1→4.)Zn置換1→5.)酸洗2→6.)Zn置換2の順に行う。各工程間には水洗工程を挿入する。

【0061】

以上の活性化処理が終了したら、メッキ処理を行う。メッキは、前述したように電解メッキで行うことが好ましいが、無電解メッキで行ってもよい。

【0062】

また、メッキはNi、Au等の単層メッキであっても良いが、生産コスト等の要請により、例えば下層にNi、Cu等をメッキし、上層にAu、Pd等をメッキする多層メッキの構成としても良い。さらに、目的により、メッキ層をSn−Zn合金、Cu−Sn合金、Ni−B合金、Ni−P合金、等の合金メッキ層とすることも好ましい。そして、上述した湿式処理装置M1を、メッキ層数に応じて並列的に設けることで、多層メッキを容易に実施することができる。

【0063】

上述のように活性化処理を行う場合、活性化処理を行った部分だけにメッキを付けることができる。従って、ある領域だけに部分メッキをする場合、メッキの段階で領域限定を行っても、活性化処理の段階で領域限定を行っても、つまり、メッキか活性化処理かのいずれかの段階で少なくとも領域限定をすることで、所望の領域の部分メッキを行うことができる。

【0064】

また目的により、メッキ剥離剤を用いて、はみ出し部のメッキ剥離を行い、NaOHで

表面洗浄し、硫酸で酸洗しても良い。

【0065】

処理領域の組み合わせとしては下記のものがある。このうち(a)(b)の場合は部分メッキができ(○)、(c)の場合は、電解メッキを行うと活性化されていない部分にも不均一なメッキがされてしまうことがあり(×)、無電解メッキを行うと部分メッキができ(○)、(d)の場合は部分メッキができない(×)ことになる。

(a)活性化(部分)→電解、無電解メッキ(部分)…○

(b)活性化(全面)→電解、無電解メッキ(部分)…○

(c)活性化(部分)→電解メッキ(全面)…×、無電解メッキ(全面)…○

(d)活性化(全面)→電解、無電解メッキ(全面)…×

【0066】

ここで、部分処理でなく全面処理を行う(b)と(c)の場合は、図4に示す第2実施形態の湿式処理装置M2を使用する。図5はこの装置M2で使用するマスキング部材20Bの平面図である。このマスキング部材20Bでは、メッキ予定箇所に対応した開口21Bが、金属板3の略全面に対応した大きさを有している。この装置M2によれば、金属板3の略全面に対して前処理、活性化処理あるいはメッキ処理(無電解メッキ)を行うことができる。図では活性化処理を行うため活性化処理液120を装填しており、処理槽30Bに循環させるようにしている。

【0067】

なお、上の説明では、メッキ処理する前段階で、エッチングまたはミリング等を用い金属板を所望のパターンとする、除去工程による製造工程が終了している場合について述べたが、メッキ工程の後で、当該パターン製造のための除去工程を行ってもよい。つまり、メッキ工程と除去工程の順番を入れ替えてもよい。そのようにした場合、ファインパターンへの対応(メッキ部分の直線性確保)が容易となる上、電極取りもしやすくする。この場合も、前記(a)〜(d)の組み合わせが可能であり、(a)(b)の電解、無電解メッキ、および(c)の無電解メッキの場合で部分メッキができる。

(a)活性化(部分)→電解、無電解メッキ(部分)…○

(b)活性化(全面)→電解、無電解メッキ(部分)…○

(c)活性化(部分)→電解メッキ(全面)…×、無電解メッキ(全面)…○

(d)活性化(全面)→電解、無電解メッキ(全面)…×

【0068】

図6は湿式処理装置M1〜M3を3つ並べて準連続処理する場合の設備例を示している。処理の流れ方向の下流部にある装置M1は、電解メッキを主として行うもの、中間部にある装置M2は、主にメッキの前処理および活性化処理を行うもの、上流部にある装置M3は、エッチングを主に行うものである。装置M1及び装置M2は先に説明した装置であるから説明は省略する。エッチングを行う装置M3は、装置M2と同種のマスキング部材20Bを備えており、循環槽61に設けられた処理液循環装置60によりエッチング液130の循環供給を行う。また、符号62を付したのは処理面にエッチング液130を吹き付ける噴射管であり、符号63は噴射孔である。

【0069】

この設備では、装置M3、M2、M1によってエッチング、メッキ前処理、活性化処理、メッキを順次行うことができるので、作業効率の向上が図れる。また、本明細書においては、図6に示すように、処理槽30、30Bが、循環槽61の上面に設けられた場合を例として説明しているが、処理槽30、30Bの設置場所は、これに限定されるわけではなく、工程上の要請により、循環槽61の側面または底面に設けることも可能である。

さらに本装置M3、M2、M1は、本実施の形態で説明している金属セラミック複合部材やベース一体型金属セラミック複合部材の処理に限られず、例えば樹脂やガラスの基板上に金属板や金属箔が設けられた、各種の被処理部材の処理に対しても好適に用いることができる。

【0070】

図7は本発明の第3実施形態の湿式処理装置Mの構成を示す断面図である。

例えば、ベース1に多数枚の金属セラミック複合部材4を高温下で接合し室温に冷却すると、熱膨脹の違いに起因してベース1などに反りが発生することがある。反りがあると、マスキング部材の開口の周囲を金属セラミック複合部材4の表面に密着させることが難しくなる。そこで、金属セラミック複合部材4やベース1に反りがあるような場合は、本実施形態の湿式処理装置M4を使用する。

【0071】

この装置M4は、金属板3を下に向けて装置にセットされるベース一体型金属セラミック複合部材5に対してマスキング部材200の開口210の周囲を押圧密着させるための押圧機構203を備えている。処理液(例:メッキ液110)を流通させる処理槽230は、導入口32及び導出口33を有する下槽231と、隔壁235を介してその上側に画成された上槽237とを有する。上槽237は、隔壁235に設けた連通孔236を介して下槽231と連通しており、上槽237と下槽231との間で処理液110が自由に流通するようになっている。

【0072】

マスキング部材200は、上槽237の内底部に押圧方向(上下方向)に変位自在に備わっており、バネ等の押圧機構203によってベース一体型金属セラミック複合部材5に対して押圧させられる。マスキング部材200は、比較的軟質な材料よりなる押圧体201と、それを背後から支える比較的硬質の材料よりなる支持体202との積層構造とされており、支持体202と隔壁235上に設けられた受部材225との間に設置された押圧機構203によって上方に付勢されている。

【0073】

また、ベース1の上側には、槽壁241の上端にボルト247で締結されることでベース一体型金属セラミック複合部材5を下向きに支える押圧突起246付きの押圧カバー245が設けられている。この押圧カバー245でベース1が支えられた状態で、マスキング部材200が押圧機構203によって金属板3に押し付けられることで、マスキング部材200の開口210の周囲が金属板3に対して密着させられる。その際、マスキング部材200の押圧体201がベース一体型金属セラミック複合部材5側のうねりや反りに追従するので、確実なシール性が確保され、高いマスキング性能を発揮できる。

【0074】

勿論、ベース一体型金属セラミック複合部材5を下向きに支える押圧突起246付きの押圧カバー245を、ボルト247の締結以外の方法により押圧支持することも可能である。例えば、ボルト247に代替して、押圧カバー245の背面方向に設けたアクチュエーター、または押圧ロール等により、押圧カバー245をベース1に押圧支持する構成とすることも好ましい。

他の要素については、図1の実施形態と同様であるので、同一要素に同符号を付して説明を省略する。

【0075】

図8に示す第4実施形態の湿式処理装置M5は、ベースの背面にフィン11aがついている場合(フィン付きベース11)に有効な装置の例である。この装置M5では、フィン11aの高さだけ槽壁241が上に延び、フィン11aに当たらない高さで押圧カバー248が締結されている。また、押圧カバー248に設けた押圧凸部249でフィン付きベース11を下向きに支えている。その他は、第3実施形態の湿式処理装置M3と同じである。

【実施例】

【0076】

次に実際にメッキ処理した場合の実施例及び比較例について述べる。

<実施例1>

1.)金属セラミック複合部材試料に対し、前処理および活性化処理として、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2をこの順に施した。

2.)前処理および活性化処理の完了した金属セラミック複合部材試料を、所定のスポット部が開口したマスキング部材へ設置した。

3.)前記所定のスポット部にメッキ液を接触させ、スポット電解メッキによるNiメッキを行った。

4.)スポット電解メッキ完了後、マスキング部材より金属セラミック複合部材試料を取り出し、所定のスポット部以外のメッキ剥離を行った。

5.)メッキ剥離を行った金属セラミック複合部材試料へ、アルカリ水溶液(NaOH)による表面洗浄を行った。

6.)表面洗浄を行った金属セラミック複合部材試料へ、さらに硫酸による酸洗を行って中和し、半田濡れ性の向上を図った。

実施例1における、使用処理液、濃度等については、図9にその内容を記載する。

【0077】

<実施例2>

1.)金属セラミック複合部材試料に対し、前処理および活性化処理として、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2をこの順に施したが、酸先2の完了した金属セラミック複合部材試料を、所定のスポット部が開口したマスキング部材へ設置し、Zn置換2を無通電のスポット処理で行った。

2.)Zn置換液をメッキ液に交換し、スポット電解メッキによるNiメッキを行った。

3.)スポット電解メッキ完了後、マスキング部材より金属セラミック複合部材試料を取り出し、所定のスポット部以外のメッキ剥離を行った。

4.)メッキ剥離を行った金属セラミック複合部材試料へ、実施例1の5.)6.)と同様に、アルカリ水溶液による表面洗浄および硫酸による酸洗を行った。

使用処理液、濃度等については、図10にその内容を記載する。

【0078】

<実施例3>

1.)金属セラミック複合部材試料を略全面開口のマスキング部材へ設置した。但し、この略全面開口マスキング部材とは、金属セラミック複合部材試料の金属板の略全面に対応した大きさの開口を有したものである。

2.)金属セラミック複合部材試料が設置された略全面開口マスキング部材を、図6にて符号M2で示した、前処理工程および活性化処理工程を行う湿式処理装置へ載せ、前記試料のベース側が処理液と接触しない状態として、前処理工程および活性化処理工程である、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2を、この順に施した。このときの処理条件は、実施例1と同様である。

3.)前処理および活性化処理の完了した金属セラミック複合部材試料を、略全面開口マスキング部材から外し、今度は、所定のスポット部が開口したマスキング部材へ設置した。

4.)マスキング部材へ設置された金属セラミック複合部材試料に対し、実施例1の3.)〜6.)と同様の処理を行った。

【0079】

<実施例4>

1.)金属セラミック複合部材試料と、図6にて符号M1〜3で示した湿式処理装置とを準備した。

2.)金属セラミック複合部材試料を、まず符号M3のエッチングを行う装置へ載せ所定のエッチング処理を行い、次に符号M2の、前処理工程および活性化処理工程を行う装置へ載せ所定の処理を行い、さらに符号M1のメッキ工程を行う装置へ載せ、所定のメッキ処理を連続処理で行った。このときの処理条件は実施例1と同様である。

【0080】

<実施例5>

所定のスポット部にメッキ液を接触させ、スポット電解メッキによりNiメッキを行い

、そのNiメッキの上へ、さらにスポット電解メッキによりAuメッキを行った以外は、実施例1と同様の処理を行い、金属セラミック複合部材試料に対しメッキ処理を実施した。

【0081】

<実施例11〜15>

実施例11〜15は、金属セラミック複合部材試料として、図8の符号11で示したようなフィン付きベースを用いたワークを試料とし、上述した実施例1〜実施例5の同条件の試験を行ったものである。

【0082】

<比較例1>

比較例1において、金属セラミック複合部材試料の、非メッキ予定部の金属板にアルカリ剥離UV硬化型のレジストを印刷し、UVにかけて硬化させ、ベース側はレジストの印刷が難しいためラミネート法でマスキングした後、前処理、活性化処理、無電解メッキ等の処理を行った。手順は以下の通りである。

1.)金属セラミック複合部材試料を、金属板側はレジストのスクリーン印刷・ベース側はレジストのラミネートでマスキングする。

2.)前記マスキングをUV硬化させた。

3.)マスキングされた金属セラミック複合部材試料へ、前処理および活性化処理(脱脂+化研+Pd活性化)を行った。

4.)前処理および活性化処理の完了した金属セラミック複合部材試料へ、全面無電解メッキを行った。

5.)無電解メッキの完了した金属セラミック複合部材試料を、通炉させて熱処理(雰囲気:大気中、温度150℃、時間15分間)し、メッキの密着性向上を図った。

6.)熱処理の完了した金属セラミック複合部材試料を、25℃、3%NaOH水溶液で3分間処理することにより、レジスト剥離を行った。

7.)レジスト剥離の後、金属セラミック複合部材試料へ通炉処理(雰囲気:窒素80%:水素20%、380℃で10分間)を行った。

使用処理液、濃度等については、図11にその内容を記載する。

【0083】

<比較例2>

比較例2において、金属セラミック複合部材試料の非メッキ予定部であるベース側を、あえてマスキングせず、他は比較例1と同様の処理を行った。

この結果、金属セラミック複合部材試料のベース側にも、メッキが付いてしまった。

【0084】

<比較例3>

比較例3において、金属セラミック複合部材試料の非メッキ予定部であるベース側を、テフロン(登録商標)製治具に入れてマスキングし、他は比較例1と同様の処理を行った。

【0085】

<比較例4>

比較例4において、比較例1に記載した無電解メッキ工程を電解メッキに変更し、熱処理を省いた以外は、比較例1と同様の処理を行った。

【0086】

以上、実施例1〜5、実施例11〜15、比較例1〜4において、金属セラミック複合部材試料のベース側マスキングの必要性、ベース側に付着したメッキ層のメッキ厚、金属セラミック複合部材試料の金属板上における半田の拡がり易さ、処理工程の連続性の観点より評価した。この評価結果を図12に記載する。

【0087】

<実施例21>

実施例21の試料は、金属セラミック複合部材試料は実施例1と同様のものを用い、前

処理工程および活性化処理工程は、金属板の所定のスポット箇所について行い、メッキ工程は全面に無電解メッキを行ったものである。

実施例21の試料は、前処理および活性化処理(脱脂→化研→酸洗1→Zn置換1→酸洗2→Zn置換2)のうち、酸洗2、Zn置換2をスポットで行った。マスクは、所定の部分メッキしたい箇所のみ開口しているものを使用した。次に、前処理工程および活性化処理工程の完了した金属セラミック複合部材試料全体を、無電解メッキ液に浸漬した。活性化処理されなかった箇所はメッキがされないため、所定箇所のみが部分メッキされた。

使用処理液、濃度等については、図13にその内容を記載する。

【0088】

<実施例22>

実施例22の試料は、実施例21で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)しメッキの密着性向上を図った。

【0089】

<実施例23>

実施例23の試料は、活性化処理としてZnの2段置換法に代替してPd活性化法(脱脂→化研→Pd活性化)とした以外は、実施例21と同様の処理を行ったものである。使用処理液、濃度等については、図14にその内容を記載する。尚、Pd活性化処理時の熱処理条件は、大気雰囲気、温度150℃、時間15分間とした。

【0090】

<実施例24>

実施例24の試料は、実施例23で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)し、メッキの密着性向上を図った。

【0091】

<実施例25>

実施例25の試料は、金属セラミック複合部材試料は実施例1と同様のものを用い、前処理工程および活性化処理工程は、金属板の全面について行い、メッキ工程は、金属板の所定のスポット箇所に無電解メッキを行ったものである。使用処理液、濃度等については、実施例21と同様である。

【0092】

<実施例26>

実施例26の試料は、実施例25で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)し、メッキの密着性向上を図った。

【0093】

<実施例31〜36>

実施例31〜36は、金属セラミック複合部材試料として、図8の符号11で示したようなフィン付きベースを用いたワークを試料とし、上述した実施例21〜実施例26の同条件の試験を行ったものである。

【0094】

以上、実施例21〜26、実施例31〜36において、金属セラミック複合部材試料のベース側マスキングの必要性、ベース側に付着したメッキ層のメッキ厚、処理工程の連続性の観点より評価した。この工程概要、および評価結果の一覧表を図15に記載する。

【図面の簡単な説明】

【0095】

【図1】本発明の第1実施形態の湿式処理装置の断面図である。

【図2】処理対象のベース一体型金属セラミック複合部材の平面図(a)及び側面図(b)である。

【図3】本発明の第1実施形態の処理方法において使用するマスキング部材の平面図である。

【図4】本発明の第2実施形態の湿式処理装置の断面図である。

【図5】本発明の第2実施形態の処理方法において使用するマスキング部材の平面図である。

【図6】本発明の第3実施形態の処理方法及び装置の説明図(断面図)である。

【図7】本発明の第4実施形態の湿式処理装置の断面図である。

【図8】本発明の第5実施形態の湿式処理装置の断面図である。

【図9】本発明の実施例1に係る、処理工程、使用処理液、濃度等の一覧表である。

【図10】本発明の実施例2に係る、処理工程、使用処理液、濃度等の一覧表である。

【図11】本発明の比較例1に係る、処理工程、使用処理液、濃度等の一覧表である。

【図12】実施例1〜5、実施例11〜15、比較例1〜4の評価結果の一覧表である。

【図13】本発明の実施例21に係る、処理工程、使用処理液、濃度等の一覧表である。

【図14】本発明の実施例23に係る、処理工程、使用処理液、濃度等の一覧表である。

【図15】実施例21〜26、実施例31〜36の評価結果の一覧表である。

【符号の説明】

【0096】

1 ベース

2 セラミック基板

3 金属板

4 金属セラミック複合部材

5 ベース一体型金属セラミック複合部材

10 メッキ予定箇所

11 フィン付きベース

11a フィン

20,20B マスキング部材

21,21B 開口

30,30B 処理槽

31 内部室

32 処理液の導入口

33 処理液の導出口

35 電極

38 電源

40 処理液循環装置

41 処理液循環槽

42 導入管(往管)

43 循環ポンプ

45 排出管(還管)

60 循環装置

61 循環槽

62 噴射管

63 噴射孔

110 メッキ液

120 処理液(活性化処理液)

130 エッチング液

200 マスキング部材

201 支持材

202 押圧体

203 バネ(押圧機構)

225 バネ受材

230 処理槽

231 下槽

235 隔壁

236 連通孔

237 上槽

241 槽壁

245 押圧カバー

246 押圧凸部

247 ボルト

248 押圧カバー

249 押圧凸部

M1 電解メッキ装置(湿式処理装置)

M2 前処理・活性化処理装置(湿式処理装置)

M3 エッチング装置(湿式処理装置)

【技術分野】

【0001】

本発明は、主に金属セラミック複合部材に対するメッキ方法、パターン製造方法、および湿式処理装置、並びにこれらによって得られたパワーモジュール用部材に関する。

【背景技術】

【0002】

基板上に所定の電子回路等のパターンを製造する方法として、基板上に、予定するパターンの全域をカバーする面積を有した金属膜を形成し、その金属膜の不要部分を除去することで、残った金属膜部分でパターンを構成するという方法がある。その場合の不要金属膜部分の除去方法としては、エッチングがよく知られている。エッチングする場合には、一般にエッチングによって除去しない部分にマスクを被せる。そのマスクの方法としては、スクリーン印刷でレジスト膜を塗布する手法などが一般に知られている。この方法によれば、レジスト膜を形成することで、残したい金属部分にエッチング処理液が接触するのを防止することができ、レジスト膜を形成しない部分のみをエッチングすることができる(例えば、特許文献1参照)。

【0003】

一方、近年、自動車の電源回路等を構成するパワーモジュール用の基板材料として、セラミック基板上に、製造予定の回路のパターンの全域をカバーする面積を有した金属板を予め一体的に接合した金属セラミック複合部材を作製し、次に、当該金属セラミック複合部材に接合した金属板の不要部分を取り除くことで、必要部分だけを残し、その残った金属板を回路のパターンとしたパワーモジュール用基板が開発されている(例えば、特許文献2参照)。

【0004】

【特許文献1】特開昭63−65653号公報(第3頁)

【特許文献2】特開平08−259342号公報

【0005】

この種のパワーモジュール用基板を製造する場合、最終的には回路のパターン上にSiチップ等の電子部品を半田付けして実装することになるので、半田の濡れ性を確保しておく必要がある。回路のパターンがアルミニウムまたはアルミニウムの合金で形成されている場合、そのままでは半田に対する濡れ性が悪いので、半田付けする部位に濡れ性を良くするためのNiメッキやCuメッキ等を施すことが行われる。

【0006】

ここで、一般に金属面の所定部位にメッキを施す場合には、メッキしない部分へのマスキングが行われる。マスキングの方法としては、前述したエッチングの場合と同様に、スクリーン印刷によるレジスト膜の形成などの方法がある。

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、前述のパワーモジュール用基板等にメッキを施す場合に、従来のレジスト法ではマスキングが困難である。

【0008】

その第1の理由は、近年、パワーモジュール用基板として、放熱用部材であるヒートシンクベース板や放熱用冷却フィン等が一体化された基板が開発されたことである。この一体化された基板は、形が大きく形状も複雑であるので、放熱用部材にまでメッキが付いてしまうとメッキ効率が悪化する。そこで、放熱用部材には、メッキがされないようにマスキングを施すことが好ましい。この場合、マスキングの方法には、従来の液体レジストの塗布(印刷)法や、レジストフィルムを貼付するラミネート法を行うことが考えられる。

しかし、塗布やラミネートの手法により、一体化された基板の放熱用部材をマスキングしようとした場合、先にも述べたように、放熱用部材の形状が大きくまた複雑なものであるため、全体を漏れなくマスキングするのは、困難である。この結果、マスキングの不備に起因する不要部分のメッキ析出や、マスキング工程に起因するコストアップにつながる。さらに、この種のマスキングは、後で除去工程が必要にもなるので、そのことも含めてデメリットが大きい。

【0009】

第2の理由は、パワーモジュール用基板等の回路のパターン上における、所望箇所のメッキに関するものである。

上述したように、アルミニウムまたはアルミニウムの合金で形成された回路のパターンが、そのままでは半田に対する濡れ性が悪く、半田付けする部位に濡れ性を良くするためのNiメッキやCuメッキ等を施すことが必要であるという特長があるが、この特長を積極的に利用し、回路パターンの所望箇所のみにNiメッキ等をおこなえば、この所望箇所のみに半田を載せることができる。そして、回路パターンの所望箇所のみ半田を載せることができれば、回路パターン上にチップ等の電子部品を搭載する際、電子部品は、半田の表面張力により所望の場所に容易且つ正確に固定されるという手法を用いることができる。

【0010】

ここで、パワーモジュール用基板等においても、この手法を用いようとすれば、回路のパターン上の所望箇所をメッキする必要がある。

ところが、パワーモジュール用基板等は、裏面に放熱部材が接合されている場合が多く、回路パターン上にレジストをスクリーン印刷しようとしても放熱部材が邪魔になり困難である。さらに、放熱部材は基板に比べてサイズが大きく、反りを有しているため、これに接合されている基板や回路パターンも同様に反るため、レジストのスクリーン印刷はさらに困難となる。

【0011】

そこで、レジストフィルムをラミネートすることが考えられる。しかし、放熱部材が邪魔となり、通常のラミネーターによるラミネートは困難である。結局は、人手により回路パターン上にレジストを塗布せざるを得ず、大幅な工数増加の原因となることである。

【0012】

本発明は、上記事情を考慮し、金属セラミックス複合部材を、液状レジストあるいはフィルム状レジストによりマスキングせずに済ませることができ、それによりメッキの際の面倒を無くして、効率の良いメッキ処理が可能な金属セラミック複合部材に対するメッキ方法、またそのメッキ方法を利用した金属セラミック複合部材に対するパターン製造方法、また、それらの方法の実施に直接使用する湿式処理装置、及び、前記メッキ方法および/またはパターン製造方法によって製造できるパワーモジュール用部材を提供することを目的とする。

【課題を解決するための手段】

【0013】

第1の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、メッキ液を接触させることによりメッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0014】

このメッキ方法では、マスキング部材を通して、金属セラミック複合部材にメッキ液を接触させるようにしているので、金属セラミック複合部材において、例えば、金属板が接合されている面の反対面に放熱部材が一体化されている場合であっても、マスキング部材を介してベースをメッキ液とを遮断することができる。従って、ベース側のマスキングが不要であり、レジスト印刷等の工程が不要となる。また、ベース側にはマスキングが不要であるから、ベースが大きくても、また、フィンが付いていたりして形状が複雑であって

も全く問題ない。

【0015】

第2の発明は、前記金属セラミック複合部材に、前記マスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、まず活性化処理液を接触させ、次にメッキ液を接触させることによりメッキを施すことを特徴とする、第1の発明に記載の金属セラミック複合部材に対するメッキ方法である。

【0016】

例えば、金属板が、アルミニウムまたはアルミニウムの合金の場合、酸化し易いため表面が活性状態になりにくく、直接メッキが行いにくいので活性化のための処理として、例えば、Zn2段置換やPd活性化処理(詳細は、後述する。)を行うことが好ましい。そこで、メッキを行う前に、予め、所定のメッキ予定箇所へ、活性化処理を行っておくことが好ましい。

【0017】

第3の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス複合部材の所定の部分に、活性化処理液を接触させ、その後に前記マスキング部材を外し、

次に、前記金属セラミック複合部材に、前記金属板の略全面に対応した開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属板の略全面にメッキ液を接触させることにより、メッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0018】

上述したように、金属板が、アルミニウムまたはアルミニウムの合金の場合、予め、Zn2段置換やPd活性化処理、等による活性化処理を行うことが好ましい。ここで、アルミニウムまたはアルミニウムの合金の当該性質を活かし、前記メッキ予定箇所のみを活性化処理した後、金属板のほぼ全面にメッキ液を接触させても、当該処理を行った部分だけにメッキを付けることができる。従って、所定のメッキ予定箇所だけに部分メッキをする場合、活性化処理の段階で、所望のメッキ領域を定めることができる。

【0019】

第4の発明は、セラミック基板上に金属板を接合してなる金属セラミック複合部材に、前記金属板の略全面に対応した開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属板の略全面に活性化処理液を接触させ、その後に前記マスキング部材を外し、

次に、前記金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミックス部材の所定部分に、メッキ液を接触させることにより、メッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法である。

【0020】

上述したように、金属板が、アルミニウムまたはアルミニウムの合金の場合、予め、Zn2段置換やPd活性化処理、等の活性化処理を行うことが好ましい。そこで、金属板の、略全面に活性化処理を行い、この後、所定のメッキ予定箇所だけにメッキ液を接触させることにより、メッキの段階で領域限定を行うことで、所望の領域の部分メッキを行うことができる。

【0021】

第5の発明は、前記所定の部分が、前記金属板上の限定された領域であることを特徴とする第1〜第4の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0022】

このメッキ方法によれば、金属板上の限定され領域にだけ部分メッキ(スポットメッキ)を施すことができる。従って、非メッキ部分の半田濡れ性が悪い場合は、メッキした部

分だけに半田を留めることができ、半田の無用な流れを止めることができる。その結果、半田付けする部品(例えばチップ)の位置決めが容易にできるようになり、組立性の向上が図れる。

【0023】

また、ベース側へのメッキ液の回り込みを遮断することを第1目的としたマスキング部材で同時に、部分メッキする領域を限定することができるので、その他のマスク処理が不要であり、メッキ処理の効率化が図れる。つまり、局部的に部分メッキするためにレジスト印刷やラミネート処理などの面倒なマスク処理をする必要がなくなり、安価で生産性が高く半田濡れ性に優れる部分メッキ付き基板を提供することができる。

【0024】

第6の発明は、第1〜第5の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材へ、第1〜第5の発明のいずれかに記載のメッキ方法を施す前に、前記金属板の表面へ、前記メッキの密着性を向上させるための前処理をおこなうことを特徴とする金属セラミック複合部材に対するメッキ方法である。

【0025】

セラミック基板上に接合した金属板表面の結晶状態によってメッキの載りが悪い場合は、前処理として表面洗浄や研磨処理を施す。例えば、金属板がアルミニウムの場合、アルミ結晶粒によってZn析出状態が異なりメッキ密着性が悪化する場合があるので、酸洗浄、物理研磨またはショットピーニング等を行って結晶性を乱す前処理を行うことで、メッキの載りを良くすることができる。

【0026】

第7の発明は、前第1〜第6の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材は、前記セラミックス基板の一方の面に前記金属板が接合され、他方の面に放熱用部材が接合されたものであることを特徴とする金属セラミック複合部材に対するメッキ方法である。

【0027】

このように金属セラミック複合部材の背面に放熱用ベースが一体的に接合されている場合、本発明の有用性が発揮される。

【0028】

第8の発明は、前記金属板がアルミニウム、銅、アルミニウムの合金または銅の合金、よりなることを特徴とする第1〜第7の発明のいずれかに記載の金属セラミック複合部材のメッキ方法である。

【0029】

第9の発明は、前記メッキとして、Ni、Au、Cu、Ag、Pd、Snまたはこれらの合金から選ばれる1種類以上のメッキを行うことを特徴とする第1〜第8の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0030】

第10の発明は、前記メッキを、電解めっきおよび/または無電解めっきで行うことを特徴とする、第1〜第9の発明のいずれかに記載の金属セラミック複合部材に対するメッキ方法である。

【0031】

第11の発明は、第1〜第10の発明のいずれか記載のメッキ方法を実施する前に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造成方法である。

【0032】

第12の発明は、第1〜第10の発明のいずれか記載のメッキ方法を実施した後に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造成方法である。

【0033】

パターン製造の手順としては、第11の発明のように、先に、エッチングやミリング等による除去工程を行って金属板の不要部分を除去してパターンを製造し、その後でパターン上にメッキを施してもよいし、第12の発明のように、先にメッキを施しておき、その後でエッチングやミリング等による除去工程を行って金属板の不要部分を除去してパターンを製造してもよい。

【0034】

第13の発明は、金属板を有する被処理部材の前記金属板に対して、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または前記金属板を所望のパターンとするエッチング処理を施すための湿式処理装置であって、

前記処理を施す部分に対応した開口部を有するマスキング部材を、

前記被処理部材に密着させ、前記マスキング部材を壁の一部として処理液の流通する空間を確保することで、前記被処理部材の前記処理を施す部分に処理液を接触させる処理槽を備えることを特徴とする湿式処理装置である。

【0035】

この湿式処理装置では、例えば上述の金属セラミック複合部材のように金属板を有する被処理部材において、当該被処理部材の金属板に対し、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望のパターンとするエッチング処理を行うことができる。いずれの場合も、ワークである被処理部材の金属板の接合面側に、マスキング部材を密着させ本装置にセットする。

その状態で処理液(メッキ液、活性化処理液、等)を処理槽に循環させると、処理液が処理槽の壁の一部を兼ねるマスキング部材を通して、被処理部材に接触し、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望のパターンとする除去処理が行われる。所望により、ワークである被処理部材を、横または上に向けて本装置にセットすることとしても良い。

【0036】

第14の発明は、前記処理液がメッキ液であり、前記処理槽に、前記金属板に対し電解メッキを施すための電極が備わっていることを特徴とする第13の発明に記載の湿式処理装置である。

【0037】

この湿式処理装置によれば、被処理部材に対して電解メッキを行うことができる。また、電極を使用しなければ、メッキの前処理や無電解メッキ等も、行うことができる。

【0038】

第15の発明は、

前記被処理部材に対して前記マスキング部材の開口の周囲を押圧密着させるための押圧機構を備えることを特徴とする第13または第14の発明に記載の湿式処理装置である。

【0039】

被処理部材やベースに反りがあるような場合、マスキング部材の開口の周囲を被処理部材の表面に密着させることが難しいときがある。そのような場合、この発明の装置では、押圧機構で被処理部材に対してマスキング部材の開口の周囲を押圧密着させることができるので、確実なシール性を確保することができ、高いマスキング性能を発揮できる。

【0040】

第16の発明は、前記マスキング部材に形成された開口部が、前記金属板の略全面に対応した大きさを有するものか、または前記金属板上の限定された領域に対応した大きさを有するものであることを特徴とする第13〜第15の発明のいずれかに記載の湿式処理装置である。

【0041】

この装置によれば、金属板の略全面、または前記金属板上の限定された領域に対し、前処理および/または活性化処理および/またはメッキ処理および/または金属板を所望の

パターンとする除去工程を行うことができる。

【0042】

第17の発明は、第1〜第12の発明のいずれかに記載のメッキ方法またはパターン製造方法を用いて、製造されたものであることを特徴とするパワーモジュール用金属セラミックス複合部材である。

【0043】

第17の発明のパワーモジュール用部材は、第1〜第12の発明のいずれかに記載のメッキ方法またはパターン製造方法を用いて、金属セラミック複合部材、またはベースを一体に有する金属セラミック複合部材から製造されたものであることを特徴とする。

【発明の効果】

【0044】

以上説明したように、本発明は、セラミック基板上にパターン製造用の金属板を接合してなる金属セラミック複合部材の前記金属板が接合されている面側に、前記金属板上のメッキ予定箇所に対応した開口を有するマスキング部材を被せて、前記開口の周囲を前記金属セラミック複合部材に密着させることでシールした後、前記メッキ予定箇所にメッキ液を接触させることにより、前記金属板上の前記メッキ予定箇所へメッキを施すことを特徴とする金属セラミック複合部材に対するメッキ方法である。この構成により、本発明に係るメッキ方法では、マスキング部材を通して、金属セラミック複合部材にメッキ液を接触させるようにしているので、金属セラミック複合部材において、金属板が接合されている面の反対面にベースが一体化されている場合であっても、マスキング部材を介してベースをメッキ液とを遮断することができる。従って、ベース側のマスキングが不要であり、レジスト印刷等の工程が不要となる。また、ベース側にはマスキングが不要であるから、ベースが大きくても、また、フィンが付いていたりして形状が複雑であっても全く問題ない。

【発明を実施するための最良の形態】

【0045】

以下、本発明の実施形態の一例を、図面に基づいて説明する。

図1は第1実施形態の湿式処理装置の断面図、図2は処理対象のワークであるベース一体型金属セラミック複合部材の構成図、図3はマスキング部材の平面図である。

【0046】

図2に示すように、このベース一体型金属セラミック複合部材5は、板状のベース1と、このベース1上に接合されたセラミック基板2と、そのセラミック基板2上に接合された金属板3とからなるものである。ここでは、1枚のベース1上に、セラミック基板2と金属板3よりなる金属セラミック複合部材4が複数載っている。図は、既にエッチングによりパターンが製造された状態を簡略化して示している。点線で示す部分は、パターン上に製造しようとしている所定のメッキ予定箇所10である。

【0047】

図1の湿式処理装置M1は、ベース一体型金属セラミック複合部材5の金属板3に対して、メッキの前処理および/または活性化処理および/またはメッキ処理を施すためのものであり、マスキング部材20と、処理槽30と、処理液循環装置40と、電極35とを有している。

【0048】

マスキング部材20は、図3の平面図にも示すように、金属板3を下に向けてセットされるベース一体型金属セラミック複合部材5の金属板3上の所定のメッキ予定箇所10(図2参照)に対応した開口21を有しており、ベース一体型金属セラミック複合部材5の金属板3の接合面側に密着させることで、接合面側の非処理部分をマスキングするものであり、本実施の形態においては枠状形状のものを用いている。

【0049】

処理槽30は、マスキング部材20を天井壁として、その下側に処理液(例えば、メッキ液110)の流通する密閉した空間31を確保することで、マスキング部材20を通し

てベース一体型金属セラミック複合部材5に処理液を下側から接触させることができるようになっており、一端に処理液の導入口32、他端に処理液の導出口33を有している。

【0050】

処理液循環装置40は、処理槽30内に外部から処理液を循環させるもので、処理液を貯留する循環槽41と、循環槽41内の処理液を処理槽30の導入口32に導く導入管42と、導入管42の途中に設けられた循環ポンプ43と、導出口33から出てくる処理液を循環槽41に導く導出管45とからなり、循環槽41の上部に水平に処理槽30が配置されている。

【0051】

ここで、各要素の材質について述べる。ベース1は、熱伝導性及び機械的強度の高いアルミニウム、銅などの金属あるいは金属セラミック複合材料等よりなる。セラミック基板2は、電気的耐性が高く熱伝導性の高い窒化アルミニウム、コストの安価なアルミナ、強度の高い窒化珪素や炭化珪素等よりなる。金属板3は、電導度の高いアルミニウムやアルミニウム合金、銅または銅合金、等よりなる。本実施の形態例においては、半田の流れ止め機能を期待するためアルミニウムを使用した場合を例として説明する。また、マスキング部材20としては、耐薬品性の高いゴムやプラスチックが利用でき、特にシリコンゴム、フッ素ゴム、ポリプロピレン、テフロン(登録商標)等が採用可能である。

【0052】

電極35は、処理槽30内の金属板3と対向する位置に設けられている。この電極35は、金属板3を対をなす他方の電極として電源38に接続することで、金属板3に対して電解メッキを施すものであり、電極材料としては施されるメッキと同種の金属を使用する。

【0053】

また、この湿式処理装置M1によれば、メッキの前処理および/または活性化処理および/またはメッキ処理を行うことができる。いずれの場合も、ワークであるベース一体型金属セラミック複合部材5を、ベース1を上にし金属板3の接合面側を下に向けて本装置M1にセットし、マスキング部材20をベース一体型金属セラミック複合部材5の金属板3の接合面側に確実に密着させて、マスキング部材20の開口21の周囲をシールする。そして、その状態で処理液(メッキ液、活性化処理液、等)を処理槽30に循環させ、処理液を処理槽30の天井壁を兼ねるマスキング部材20を通してベース一体型金属セラミック複合部材5に下側から接触させることで、メッキの前処理および/または活性化処理および/またはメッキ処理を行う。もし、電気メッキ以外の処理を行う場合で電極が不要であれば、これを外すことは容易である。

【0054】

メッキ処理する場合は、循環槽41に処理液としてメッキ液110を装填する。そして、電解メッキする場合は、メッキ液110の循環と共に電極35に電気を流す。そうすることで、マスキング部材20を通してベース一体型金属セラミック複合部材5にメッキ液110を下側から接触させながら、金属板3上のメッキ予定箇所にメッキを施すことができる。尚、ここで電解メッキを採用し、Niメッキを選択した場合、無電解メッキの場合よりメッキ面の半田濡れ性を、向上させることができ好ましい。

【0055】

このように、マスキング部材20を通してベース一体型金属セラミック複合部材5にメッキ液110を下側から接触させるようにしているので、ベース一体型金属セラミック複合部材5の反対面(上側の面)にベース1が一体化されていても、ベース1をメッキ液110の液面よりも上側に位置させることができる。しかも、マスキング部材20を介してベース1はメッキ液110とを遮断されるので、ベース1側にメッキ液110が接触する可能性はなく、ベース1側にマスキングを施す必要がなくなる。従って、レジスト印刷やラミネート等の工程が不要となり、工程の簡略化が図れる、なお、ベース1にマスキングする必要がないので、ベース1が大きくても、また、フィンが付いていたりして形状が複雑であっても全く問題ない。

【0056】

また、本装置M1によれば、マスキング部材20の開口の大きさを、最終的なパターン上の半田予定箇所に対応したサイズに限定しておくことにより、その限定された領域にだけ部分メッキ(スポットメッキ)を施すことができる。従って、非メッキ部分の半田濡れ性が悪い場合(本例では金属板3がアルミニウム製であるから半田濡れ性が悪い場合に相当する)は、メッキした部分だけに半田を留めることができ、半田の無用な流れを止めることができる。その結果、半田付けする部品(例えばチップ)の位置決めが容易にできるようになる、一方、半田の濡れ過ぎが起こっても、チップ等の位置ずれが起こらず、組立性の向上が図れる。さらにスポットメッキとすることで、電解メッキであるにも拘わらずメッキ膜厚のバラツキが抑制され好ましい。メッキ膜厚のバラツキが抑制されれば、メッキ面に応力が極端に集中することも回避でき好ましい。

【0057】

このようにベース1側へのメッキ液110の回り込みを遮断することを第1目的としたマスキング部材20で同時に、部分メッキする領域を限定することにより、その他のマスク処理が全く不要となり、メッキ処理の効率化が図れる。つまり、局部的に部分メッキするためにレジスト印刷やラミネート処理などの面倒なマスク処理をする必要がなくなり、安価で生産性が高く半田濡れ性に優れる部分メッキ付き基板(パワーモジュール用部材)を提供することができる。

【0058】

次に実際のメッキ処理を含めたパターン製造処理の流れの例について述べる。

まず、エッチングまたはミリング等を用い、金属板を所望のパターンとする除去工程によるパターン製造工程が終了したら、表面粗さ低減及びピンホール低減を目的とした表面処理である前処理を行う。前処理としては、液処理(HCl/HNO3/HF)による表面洗浄を行うが、次にバフ研磨により表面改質を行っても良い。

【0059】

次に、金属板表面の活性化処理を行う。その目的は、金属板がアルミニウムやアルミ合金の場合、表面が酸化し易くメッキが載りにくいため、Zn2段置換法やPd活性化法等の活性化処理を行い、メッキを載り易くすることが求められるからである。

【0060】

ここで、Zn2段置換法の手順は、1.)脱脂→2.)化学研磨→3.)酸洗(硝酸)1→4.)Zn置換1→5.)酸洗2→6.)Zn置換2の順に行う。各工程間には水洗工程を挿入する。

【0061】

以上の活性化処理が終了したら、メッキ処理を行う。メッキは、前述したように電解メッキで行うことが好ましいが、無電解メッキで行ってもよい。

【0062】

また、メッキはNi、Au等の単層メッキであっても良いが、生産コスト等の要請により、例えば下層にNi、Cu等をメッキし、上層にAu、Pd等をメッキする多層メッキの構成としても良い。さらに、目的により、メッキ層をSn−Zn合金、Cu−Sn合金、Ni−B合金、Ni−P合金、等の合金メッキ層とすることも好ましい。そして、上述した湿式処理装置M1を、メッキ層数に応じて並列的に設けることで、多層メッキを容易に実施することができる。

【0063】

上述のように活性化処理を行う場合、活性化処理を行った部分だけにメッキを付けることができる。従って、ある領域だけに部分メッキをする場合、メッキの段階で領域限定を行っても、活性化処理の段階で領域限定を行っても、つまり、メッキか活性化処理かのいずれかの段階で少なくとも領域限定をすることで、所望の領域の部分メッキを行うことができる。

【0064】

また目的により、メッキ剥離剤を用いて、はみ出し部のメッキ剥離を行い、NaOHで

表面洗浄し、硫酸で酸洗しても良い。

【0065】

処理領域の組み合わせとしては下記のものがある。このうち(a)(b)の場合は部分メッキができ(○)、(c)の場合は、電解メッキを行うと活性化されていない部分にも不均一なメッキがされてしまうことがあり(×)、無電解メッキを行うと部分メッキができ(○)、(d)の場合は部分メッキができない(×)ことになる。

(a)活性化(部分)→電解、無電解メッキ(部分)…○

(b)活性化(全面)→電解、無電解メッキ(部分)…○

(c)活性化(部分)→電解メッキ(全面)…×、無電解メッキ(全面)…○

(d)活性化(全面)→電解、無電解メッキ(全面)…×

【0066】

ここで、部分処理でなく全面処理を行う(b)と(c)の場合は、図4に示す第2実施形態の湿式処理装置M2を使用する。図5はこの装置M2で使用するマスキング部材20Bの平面図である。このマスキング部材20Bでは、メッキ予定箇所に対応した開口21Bが、金属板3の略全面に対応した大きさを有している。この装置M2によれば、金属板3の略全面に対して前処理、活性化処理あるいはメッキ処理(無電解メッキ)を行うことができる。図では活性化処理を行うため活性化処理液120を装填しており、処理槽30Bに循環させるようにしている。

【0067】

なお、上の説明では、メッキ処理する前段階で、エッチングまたはミリング等を用い金属板を所望のパターンとする、除去工程による製造工程が終了している場合について述べたが、メッキ工程の後で、当該パターン製造のための除去工程を行ってもよい。つまり、メッキ工程と除去工程の順番を入れ替えてもよい。そのようにした場合、ファインパターンへの対応(メッキ部分の直線性確保)が容易となる上、電極取りもしやすくする。この場合も、前記(a)〜(d)の組み合わせが可能であり、(a)(b)の電解、無電解メッキ、および(c)の無電解メッキの場合で部分メッキができる。

(a)活性化(部分)→電解、無電解メッキ(部分)…○

(b)活性化(全面)→電解、無電解メッキ(部分)…○

(c)活性化(部分)→電解メッキ(全面)…×、無電解メッキ(全面)…○

(d)活性化(全面)→電解、無電解メッキ(全面)…×

【0068】

図6は湿式処理装置M1〜M3を3つ並べて準連続処理する場合の設備例を示している。処理の流れ方向の下流部にある装置M1は、電解メッキを主として行うもの、中間部にある装置M2は、主にメッキの前処理および活性化処理を行うもの、上流部にある装置M3は、エッチングを主に行うものである。装置M1及び装置M2は先に説明した装置であるから説明は省略する。エッチングを行う装置M3は、装置M2と同種のマスキング部材20Bを備えており、循環槽61に設けられた処理液循環装置60によりエッチング液130の循環供給を行う。また、符号62を付したのは処理面にエッチング液130を吹き付ける噴射管であり、符号63は噴射孔である。

【0069】

この設備では、装置M3、M2、M1によってエッチング、メッキ前処理、活性化処理、メッキを順次行うことができるので、作業効率の向上が図れる。また、本明細書においては、図6に示すように、処理槽30、30Bが、循環槽61の上面に設けられた場合を例として説明しているが、処理槽30、30Bの設置場所は、これに限定されるわけではなく、工程上の要請により、循環槽61の側面または底面に設けることも可能である。

さらに本装置M3、M2、M1は、本実施の形態で説明している金属セラミック複合部材やベース一体型金属セラミック複合部材の処理に限られず、例えば樹脂やガラスの基板上に金属板や金属箔が設けられた、各種の被処理部材の処理に対しても好適に用いることができる。

【0070】

図7は本発明の第3実施形態の湿式処理装置Mの構成を示す断面図である。

例えば、ベース1に多数枚の金属セラミック複合部材4を高温下で接合し室温に冷却すると、熱膨脹の違いに起因してベース1などに反りが発生することがある。反りがあると、マスキング部材の開口の周囲を金属セラミック複合部材4の表面に密着させることが難しくなる。そこで、金属セラミック複合部材4やベース1に反りがあるような場合は、本実施形態の湿式処理装置M4を使用する。

【0071】

この装置M4は、金属板3を下に向けて装置にセットされるベース一体型金属セラミック複合部材5に対してマスキング部材200の開口210の周囲を押圧密着させるための押圧機構203を備えている。処理液(例:メッキ液110)を流通させる処理槽230は、導入口32及び導出口33を有する下槽231と、隔壁235を介してその上側に画成された上槽237とを有する。上槽237は、隔壁235に設けた連通孔236を介して下槽231と連通しており、上槽237と下槽231との間で処理液110が自由に流通するようになっている。

【0072】

マスキング部材200は、上槽237の内底部に押圧方向(上下方向)に変位自在に備わっており、バネ等の押圧機構203によってベース一体型金属セラミック複合部材5に対して押圧させられる。マスキング部材200は、比較的軟質な材料よりなる押圧体201と、それを背後から支える比較的硬質の材料よりなる支持体202との積層構造とされており、支持体202と隔壁235上に設けられた受部材225との間に設置された押圧機構203によって上方に付勢されている。

【0073】

また、ベース1の上側には、槽壁241の上端にボルト247で締結されることでベース一体型金属セラミック複合部材5を下向きに支える押圧突起246付きの押圧カバー245が設けられている。この押圧カバー245でベース1が支えられた状態で、マスキング部材200が押圧機構203によって金属板3に押し付けられることで、マスキング部材200の開口210の周囲が金属板3に対して密着させられる。その際、マスキング部材200の押圧体201がベース一体型金属セラミック複合部材5側のうねりや反りに追従するので、確実なシール性が確保され、高いマスキング性能を発揮できる。

【0074】

勿論、ベース一体型金属セラミック複合部材5を下向きに支える押圧突起246付きの押圧カバー245を、ボルト247の締結以外の方法により押圧支持することも可能である。例えば、ボルト247に代替して、押圧カバー245の背面方向に設けたアクチュエーター、または押圧ロール等により、押圧カバー245をベース1に押圧支持する構成とすることも好ましい。

他の要素については、図1の実施形態と同様であるので、同一要素に同符号を付して説明を省略する。

【0075】

図8に示す第4実施形態の湿式処理装置M5は、ベースの背面にフィン11aがついている場合(フィン付きベース11)に有効な装置の例である。この装置M5では、フィン11aの高さだけ槽壁241が上に延び、フィン11aに当たらない高さで押圧カバー248が締結されている。また、押圧カバー248に設けた押圧凸部249でフィン付きベース11を下向きに支えている。その他は、第3実施形態の湿式処理装置M3と同じである。

【実施例】

【0076】

次に実際にメッキ処理した場合の実施例及び比較例について述べる。

<実施例1>

1.)金属セラミック複合部材試料に対し、前処理および活性化処理として、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2をこの順に施した。

2.)前処理および活性化処理の完了した金属セラミック複合部材試料を、所定のスポット部が開口したマスキング部材へ設置した。

3.)前記所定のスポット部にメッキ液を接触させ、スポット電解メッキによるNiメッキを行った。

4.)スポット電解メッキ完了後、マスキング部材より金属セラミック複合部材試料を取り出し、所定のスポット部以外のメッキ剥離を行った。

5.)メッキ剥離を行った金属セラミック複合部材試料へ、アルカリ水溶液(NaOH)による表面洗浄を行った。

6.)表面洗浄を行った金属セラミック複合部材試料へ、さらに硫酸による酸洗を行って中和し、半田濡れ性の向上を図った。

実施例1における、使用処理液、濃度等については、図9にその内容を記載する。

【0077】

<実施例2>

1.)金属セラミック複合部材試料に対し、前処理および活性化処理として、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2をこの順に施したが、酸先2の完了した金属セラミック複合部材試料を、所定のスポット部が開口したマスキング部材へ設置し、Zn置換2を無通電のスポット処理で行った。

2.)Zn置換液をメッキ液に交換し、スポット電解メッキによるNiメッキを行った。

3.)スポット電解メッキ完了後、マスキング部材より金属セラミック複合部材試料を取り出し、所定のスポット部以外のメッキ剥離を行った。

4.)メッキ剥離を行った金属セラミック複合部材試料へ、実施例1の5.)6.)と同様に、アルカリ水溶液による表面洗浄および硫酸による酸洗を行った。

使用処理液、濃度等については、図10にその内容を記載する。

【0078】

<実施例3>

1.)金属セラミック複合部材試料を略全面開口のマスキング部材へ設置した。但し、この略全面開口マスキング部材とは、金属セラミック複合部材試料の金属板の略全面に対応した大きさの開口を有したものである。

2.)金属セラミック複合部材試料が設置された略全面開口マスキング部材を、図6にて符号M2で示した、前処理工程および活性化処理工程を行う湿式処理装置へ載せ、前記試料のベース側が処理液と接触しない状態として、前処理工程および活性化処理工程である、脱脂→化学研磨(化研)→酸洗1→Zn置換1→酸洗2→Zn置換2を、この順に施した。このときの処理条件は、実施例1と同様である。

3.)前処理および活性化処理の完了した金属セラミック複合部材試料を、略全面開口マスキング部材から外し、今度は、所定のスポット部が開口したマスキング部材へ設置した。

4.)マスキング部材へ設置された金属セラミック複合部材試料に対し、実施例1の3.)〜6.)と同様の処理を行った。

【0079】

<実施例4>

1.)金属セラミック複合部材試料と、図6にて符号M1〜3で示した湿式処理装置とを準備した。

2.)金属セラミック複合部材試料を、まず符号M3のエッチングを行う装置へ載せ所定のエッチング処理を行い、次に符号M2の、前処理工程および活性化処理工程を行う装置へ載せ所定の処理を行い、さらに符号M1のメッキ工程を行う装置へ載せ、所定のメッキ処理を連続処理で行った。このときの処理条件は実施例1と同様である。

【0080】

<実施例5>

所定のスポット部にメッキ液を接触させ、スポット電解メッキによりNiメッキを行い

、そのNiメッキの上へ、さらにスポット電解メッキによりAuメッキを行った以外は、実施例1と同様の処理を行い、金属セラミック複合部材試料に対しメッキ処理を実施した。

【0081】

<実施例11〜15>

実施例11〜15は、金属セラミック複合部材試料として、図8の符号11で示したようなフィン付きベースを用いたワークを試料とし、上述した実施例1〜実施例5の同条件の試験を行ったものである。

【0082】

<比較例1>

比較例1において、金属セラミック複合部材試料の、非メッキ予定部の金属板にアルカリ剥離UV硬化型のレジストを印刷し、UVにかけて硬化させ、ベース側はレジストの印刷が難しいためラミネート法でマスキングした後、前処理、活性化処理、無電解メッキ等の処理を行った。手順は以下の通りである。

1.)金属セラミック複合部材試料を、金属板側はレジストのスクリーン印刷・ベース側はレジストのラミネートでマスキングする。

2.)前記マスキングをUV硬化させた。

3.)マスキングされた金属セラミック複合部材試料へ、前処理および活性化処理(脱脂+化研+Pd活性化)を行った。

4.)前処理および活性化処理の完了した金属セラミック複合部材試料へ、全面無電解メッキを行った。

5.)無電解メッキの完了した金属セラミック複合部材試料を、通炉させて熱処理(雰囲気:大気中、温度150℃、時間15分間)し、メッキの密着性向上を図った。

6.)熱処理の完了した金属セラミック複合部材試料を、25℃、3%NaOH水溶液で3分間処理することにより、レジスト剥離を行った。

7.)レジスト剥離の後、金属セラミック複合部材試料へ通炉処理(雰囲気:窒素80%:水素20%、380℃で10分間)を行った。

使用処理液、濃度等については、図11にその内容を記載する。

【0083】

<比較例2>

比較例2において、金属セラミック複合部材試料の非メッキ予定部であるベース側を、あえてマスキングせず、他は比較例1と同様の処理を行った。

この結果、金属セラミック複合部材試料のベース側にも、メッキが付いてしまった。

【0084】

<比較例3>

比較例3において、金属セラミック複合部材試料の非メッキ予定部であるベース側を、テフロン(登録商標)製治具に入れてマスキングし、他は比較例1と同様の処理を行った。

【0085】

<比較例4>

比較例4において、比較例1に記載した無電解メッキ工程を電解メッキに変更し、熱処理を省いた以外は、比較例1と同様の処理を行った。

【0086】

以上、実施例1〜5、実施例11〜15、比較例1〜4において、金属セラミック複合部材試料のベース側マスキングの必要性、ベース側に付着したメッキ層のメッキ厚、金属セラミック複合部材試料の金属板上における半田の拡がり易さ、処理工程の連続性の観点より評価した。この評価結果を図12に記載する。

【0087】

<実施例21>

実施例21の試料は、金属セラミック複合部材試料は実施例1と同様のものを用い、前

処理工程および活性化処理工程は、金属板の所定のスポット箇所について行い、メッキ工程は全面に無電解メッキを行ったものである。

実施例21の試料は、前処理および活性化処理(脱脂→化研→酸洗1→Zn置換1→酸洗2→Zn置換2)のうち、酸洗2、Zn置換2をスポットで行った。マスクは、所定の部分メッキしたい箇所のみ開口しているものを使用した。次に、前処理工程および活性化処理工程の完了した金属セラミック複合部材試料全体を、無電解メッキ液に浸漬した。活性化処理されなかった箇所はメッキがされないため、所定箇所のみが部分メッキされた。

使用処理液、濃度等については、図13にその内容を記載する。

【0088】

<実施例22>

実施例22の試料は、実施例21で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)しメッキの密着性向上を図った。

【0089】

<実施例23>

実施例23の試料は、活性化処理としてZnの2段置換法に代替してPd活性化法(脱脂→化研→Pd活性化)とした以外は、実施例21と同様の処理を行ったものである。使用処理液、濃度等については、図14にその内容を記載する。尚、Pd活性化処理時の熱処理条件は、大気雰囲気、温度150℃、時間15分間とした。

【0090】

<実施例24>

実施例24の試料は、実施例23で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)し、メッキの密着性向上を図った。

【0091】

<実施例25>

実施例25の試料は、金属セラミック複合部材試料は実施例1と同様のものを用い、前処理工程および活性化処理工程は、金属板の全面について行い、メッキ工程は、金属板の所定のスポット箇所に無電解メッキを行ったものである。使用処理液、濃度等については、実施例21と同様である。

【0092】

<実施例26>

実施例26の試料は、実施例25で得られた金属セラミック複合部材試料へ、さらに、メッキの密着性向上のため熱処理を施したものである。

熱処理条件は、金属セラミック複合部材試料を、通炉させて熱処理(雰囲気H2:20%、+N2:80%、温度380℃、時間10分間)し、メッキの密着性向上を図った。

【0093】

<実施例31〜36>

実施例31〜36は、金属セラミック複合部材試料として、図8の符号11で示したようなフィン付きベースを用いたワークを試料とし、上述した実施例21〜実施例26の同条件の試験を行ったものである。

【0094】

以上、実施例21〜26、実施例31〜36において、金属セラミック複合部材試料のベース側マスキングの必要性、ベース側に付着したメッキ層のメッキ厚、処理工程の連続性の観点より評価した。この工程概要、および評価結果の一覧表を図15に記載する。

【図面の簡単な説明】

【0095】

【図1】本発明の第1実施形態の湿式処理装置の断面図である。

【図2】処理対象のベース一体型金属セラミック複合部材の平面図(a)及び側面図(b)である。

【図3】本発明の第1実施形態の処理方法において使用するマスキング部材の平面図である。

【図4】本発明の第2実施形態の湿式処理装置の断面図である。

【図5】本発明の第2実施形態の処理方法において使用するマスキング部材の平面図である。

【図6】本発明の第3実施形態の処理方法及び装置の説明図(断面図)である。

【図7】本発明の第4実施形態の湿式処理装置の断面図である。

【図8】本発明の第5実施形態の湿式処理装置の断面図である。

【図9】本発明の実施例1に係る、処理工程、使用処理液、濃度等の一覧表である。

【図10】本発明の実施例2に係る、処理工程、使用処理液、濃度等の一覧表である。

【図11】本発明の比較例1に係る、処理工程、使用処理液、濃度等の一覧表である。

【図12】実施例1〜5、実施例11〜15、比較例1〜4の評価結果の一覧表である。

【図13】本発明の実施例21に係る、処理工程、使用処理液、濃度等の一覧表である。

【図14】本発明の実施例23に係る、処理工程、使用処理液、濃度等の一覧表である。

【図15】実施例21〜26、実施例31〜36の評価結果の一覧表である。

【符号の説明】

【0096】

1 ベース

2 セラミック基板

3 金属板

4 金属セラミック複合部材

5 ベース一体型金属セラミック複合部材

10 メッキ予定箇所

11 フィン付きベース

11a フィン

20,20B マスキング部材

21,21B 開口

30,30B 処理槽

31 内部室

32 処理液の導入口

33 処理液の導出口

35 電極

38 電源

40 処理液循環装置

41 処理液循環槽

42 導入管(往管)

43 循環ポンプ

45 排出管(還管)

60 循環装置

61 循環槽

62 噴射管

63 噴射孔

110 メッキ液

120 処理液(活性化処理液)

130 エッチング液

200 マスキング部材

201 支持材

202 押圧体

203 バネ(押圧機構)

225 バネ受材

230 処理槽

231 下槽

235 隔壁

236 連通孔

237 上槽

241 槽壁

245 押圧カバー

246 押圧凸部

247 ボルト

248 押圧カバー

249 押圧凸部

M1 電解メッキ装置(湿式処理装置)

M2 前処理・活性化処理装置(湿式処理装置)

M3 エッチング装置(湿式処理装置)

【特許請求の範囲】

【請求項1】

セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミック複合部材の所定の部分に、メッキ液を接触させることによりメッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法。

【請求項2】

前記金属セラミック複合部材に、前記マスキング部材を密着させた後、前記開口部に対応する前記金属セラミック複合部材の所定の部分に、まず活性化処理液を接触させ、次にメッキ液を接触させることによりメッキを施すことを特徴とする、請求項1記載の金属セラミック複合部材に対するメッキ方法。

【請求項3】

前記所定の部分が、前記金属板上の限定された領域であることを特徴とする請求項1または2のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項4】

請求項1〜3のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材へ、請求項1〜3のいずれかに記載のメッキ方法を施す前に、前記金属板の表面へ、前記メッキの密着性を向上させるための前処理をおこなうことを特徴とする金属セラミック複合部材に対するメッキ方法。

【請求項5】

前請求項1〜4のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材は、前記セラミック基板の一方の面に前記金属板が接合され、他方の面に放熱用部材が接合されたものであることを特徴とする金属セラミック複合部材に対するメッキ方法。

【請求項6】

前記金属板がアルミニウム、銅、アルミニウムの合金または銅の合金、よりなることを特徴とする請求項1〜5のいずれかに記載の金属セラミック複合部材のメッキ方法。

【請求項7】

前記メッキとして、Ni、Au、Cu、Ag、Pd、Snまたはこれらの合金から選ばれる1種類以上のメッキを行うことを特徴とする請求項1〜6のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項8】

前記メッキを、電解めっきおよび/または無電解めっきで行うことを特徴とする、請求項1〜7のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項9】

請求項1〜8のいずれか記載のメッキ方法を実施する前に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造方法。

【請求項10】

請求項1〜9のいずれか記載のメッキ方法を実施した後に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造方法。

【請求項11】

金属板を有する被処理部材の前記金属板に対して、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または前記金属板を所望のパターンとするエッチング処理を施すための湿式処理装置であって、

前記処理を施す部分に対応した開口部を有するマスキング部材を、前記被処理部材に密着させ、前記マスキング部材を壁の一部として処理液の流通する空間を確保することで、

前記被処理部材の前記処理を施す部分に処理液を接触させる処理槽を備えることを特徴とする湿式処理装置。

【請求項12】

前記処理液がメッキ液であり、前記処理槽に、該金属板に対し電解メッキを施すための電極が備わっていることを特徴とする請求項11記載の湿式処理装置。

【請求項13】

前記被処理部材に対して前記マスキング部材の開口の周囲を押圧密着させるための押圧機構を備えることを特徴とする請求項11または12のいずれかに記載の湿式処理装置。

【請求項14】

前記マスキング部材に形成された開口部が、前記金属板の略全面に対応した大きさを有するものか、または前記金属板上の限定された領域に対応した大きさを有するものであることを特徴とする請求項11〜13のいずれかに記載の湿式処理装置。

【請求項15】

請求項1〜10のいずれかに記載のメッキ方法またはパターン製造方法を用いて、製造されたものであることを特徴とするパワーモジュール用金属セラミックス複合部材。

【請求項1】

セラミック基板上に金属板を接合してなる金属セラミック複合部材に、所定の開口部を有するマスキング部材を密着させた後、前記開口部に対応する前記金属セラミック複合部材の所定の部分に、メッキ液を接触させることによりメッキを施すことを特徴とする、金属セラミック複合部材に対するメッキ方法。

【請求項2】

前記金属セラミック複合部材に、前記マスキング部材を密着させた後、前記開口部に対応する前記金属セラミック複合部材の所定の部分に、まず活性化処理液を接触させ、次にメッキ液を接触させることによりメッキを施すことを特徴とする、請求項1記載の金属セラミック複合部材に対するメッキ方法。

【請求項3】

前記所定の部分が、前記金属板上の限定された領域であることを特徴とする請求項1または2のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項4】

請求項1〜3のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材へ、請求項1〜3のいずれかに記載のメッキ方法を施す前に、前記金属板の表面へ、前記メッキの密着性を向上させるための前処理をおこなうことを特徴とする金属セラミック複合部材に対するメッキ方法。

【請求項5】

前請求項1〜4のいずれかに記載の金属セラミック複合部材に対するメッキ方法であって、

前記金属セラミック複合部材は、前記セラミック基板の一方の面に前記金属板が接合され、他方の面に放熱用部材が接合されたものであることを特徴とする金属セラミック複合部材に対するメッキ方法。

【請求項6】

前記金属板がアルミニウム、銅、アルミニウムの合金または銅の合金、よりなることを特徴とする請求項1〜5のいずれかに記載の金属セラミック複合部材のメッキ方法。

【請求項7】

前記メッキとして、Ni、Au、Cu、Ag、Pd、Snまたはこれらの合金から選ばれる1種類以上のメッキを行うことを特徴とする請求項1〜6のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項8】

前記メッキを、電解めっきおよび/または無電解めっきで行うことを特徴とする、請求項1〜7のいずれかに記載の金属セラミック複合部材に対するメッキ方法。

【請求項9】

請求項1〜8のいずれか記載のメッキ方法を実施する前に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造方法。

【請求項10】

請求項1〜9のいずれか記載のメッキ方法を実施した後に、前記金属板の不要部分を除去して、前記金属板を所望のパターンとする工程を有することを特徴とする金属セラミック複合部材に対するパターン製造方法。

【請求項11】

金属板を有する被処理部材の前記金属板に対して、メッキの密着性を向上させるための前処理および/または活性化処理および/またはメッキ処理および/または前記金属板を所望のパターンとするエッチング処理を施すための湿式処理装置であって、

前記処理を施す部分に対応した開口部を有するマスキング部材を、前記被処理部材に密着させ、前記マスキング部材を壁の一部として処理液の流通する空間を確保することで、

前記被処理部材の前記処理を施す部分に処理液を接触させる処理槽を備えることを特徴とする湿式処理装置。

【請求項12】

前記処理液がメッキ液であり、前記処理槽に、該金属板に対し電解メッキを施すための電極が備わっていることを特徴とする請求項11記載の湿式処理装置。

【請求項13】

前記被処理部材に対して前記マスキング部材の開口の周囲を押圧密着させるための押圧機構を備えることを特徴とする請求項11または12のいずれかに記載の湿式処理装置。

【請求項14】

前記マスキング部材に形成された開口部が、前記金属板の略全面に対応した大きさを有するものか、または前記金属板上の限定された領域に対応した大きさを有するものであることを特徴とする請求項11〜13のいずれかに記載の湿式処理装置。

【請求項15】

請求項1〜10のいずれかに記載のメッキ方法またはパターン製造方法を用いて、製造されたものであることを特徴とするパワーモジュール用金属セラミックス複合部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2008−45218(P2008−45218A)

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願番号】特願2007−257471(P2007−257471)

【出願日】平成19年10月1日(2007.10.1)

【分割の表示】特願2003−44133(P2003−44133)の分割

【原出願日】平成15年2月21日(2003.2.21)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

【公開日】平成20年2月28日(2008.2.28)

【国際特許分類】

【出願日】平成19年10月1日(2007.10.1)

【分割の表示】特願2003−44133(P2003−44133)の分割

【原出願日】平成15年2月21日(2003.2.21)

【出願人】(000224798)DOWAホールディングス株式会社 (550)

【Fターム(参考)】

[ Back to top ]