金属チューブ及びその製造法

【課題】肉厚の薄い金属チューブにスピニング加工で確実で安定したスパイラル模様化された形状を与え、その外周面を粗面化した金属チューブ及びその製造法の提供。

【解決手段】金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、その外周に配置したコマを押圧させてスピニング加工で得られる。このスピニング加工で、金属チューブの外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成される。その後、金属チューブの外周面を粗面化するために、先端の角度が前記コマより鋭い別コマ5aで、スピニング加工する。

【解決手段】金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、その外周に配置したコマを押圧させてスピニング加工で得られる。このスピニング加工で、金属チューブの外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成される。その後、金属チューブの外周面を粗面化するために、先端の角度が前記コマより鋭い別コマ5aで、スピニング加工する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属チューブ及びその製造法に関する。詳しくは、本発明は、電子写真式プリンター、複写機の定着ローラ等に使用される金属チューブ及びその製造方法に関する。さらに詳しくは、スピニング加工され、定着ローラ等に使用される金属チューブ及びその製造方法に関する。

【背景技術】

【0002】

金属製で中心に貫通孔が形成された金属チューブは、レーザービームプリンター等の定着用チューブとして使用されている。この定着用チューブは、モノクロコピー機、カラーコピー機、カラープリンター等とではその使用形態が異なる。モノクロコピー機では、加熱されたローラ(定着用ローラ)によってトナーを用紙に定着させて画像、文字等を定着させる方法が広く行われている。

【0003】

このような定着を行うための定着用ローラは、一般に薄い肉厚の金属チューブの表面に、弗素樹脂(フッ素樹脂)を被覆あるいはコーティングを施したものが多い。金属チューブに関する技術として、金属板を塑性加工して製造する方法が提案されている。この金属チューブを塑性加工する技術において、本出願人は回転塑性加工、即ちスピニング加工を施すことにより、薄肉の金属円筒体を加工する技術を提案している(例えば、特許文献1を参照。)。

【0004】

また、特許文献2にも、スピニング加工して強度が高くなったステンレスを利用したベルトを感光体に用いている。金属円筒体の肉厚を薄くすると、例えば、複写機の定着用ローラとして使用したとき、予熱時間が短いという利点から、必要な機械的強度に耐えうる範囲で、肉厚は可能な限り薄くしたほうが良い。又、金属チューブに被膜させる弗素樹脂のチューブ加工技術として、150℃加熱時の軸方向収縮率が1〜8%、径方向収縮率2〜8%である定着部材用フッ素チューブが提案されている。

【0005】

また、金属チューブの外周面と内周面に、ほぼ一定間隔で微小な凹凸部が形成する製造方法を開示している(特許文献3を参照。)。この製造方法による金属チューブは、中空の金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、前記金属原形体の外周に配置したコマを押圧させて塑性加工するスピニング加工により加工された金属チューブである。スピニング加工後、金属原形体の両端部を切断してチューブにしている。

【0006】

特許文献4には、定着ベルトの内周面に、所定方向に延びた複数の凹凸が形成され、これらの凹凸の凹部に潤滑剤を保持しながら回転体の回転とともに循環するベルト管状体を開示している。この凹凸部は、鉄製の円筒体の周面を切削加工することで形成されている。特許文献5は、潤滑剤を保持するために、内週面に螺旋状のリブができている定着用ローラを開示している。この定着用ローラを得るために、スピニング加工で、芯金の外周面に螺旋状の溝を加工し、それと同時にその内週面に螺旋状のリブができている。その後、ダイアモンドカットで、外周面の溝をカットして平らにし、内週面にリブができている定着用ローラを得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−174555号公報

【特許文献2】特開2001−225134号公報

【特許文献3】国際公開WO2009/060692号公報

【特許文献4】特開2006−267408号公報

【特許文献5】特開2001−109306号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかながら、上述のような金属原形体をスピニング加工してチューブにしても、その後、金属チューブの表面を粗面化処理、フッ素樹脂等で金属チューブの表面をコーディングする処理を行っている。金属チューブ表面の粗面化処理は、サンドブラスト、研削、レーザ等の加工処理で行っている。これらの加工処理より、簡易でコストのかからない金属チューブ表面の粗面化処理が求められている。

【0009】

例えば、特許文献4の場合は、芯体の上に絞り加工により製造したステンレスパイプの表面にホーニング加工による粗面化処理を施している。このホーニング加工では、砥石の付いた円柱状の主軸等の工具を使い、ステンレスパイプの内径を研磨するので、その粗面化処理は、時間がかかる。

本発明は上述のような技術背景のもとになされたものであり、下記の目的を達成する。

【0010】

本発明の目的は、肉厚の薄い金属チューブにスピニング加工で確実で安定したスパイラル模様化された形状を与えることを可能とした金属チューブを提供することにある。

本発明の他の目的は、低コストでスパイラル模様化された形状のチューブを製造できる金属チューブの製造方法を提供することにある。

本発明の更に目的は、肉厚の薄い金属チューブに、その外周面を粗面化するために、スピニング加工をし、スパイラル模様化された形状を与えることを可能とした金属チューブ及びその製造法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、前記目的を達成するため、次の手段を採る。

本発明の発明1の金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、前記金属原形体の外周に配置した第1コマを押圧させて塑性加工する第1回目スピニング加工により、前記金属原形体の外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成された金属チューブであって、前記第1回目スピニング加工の後、前記金属チューブの前記外周面を粗面化するために、先端の角度が前記第1コマより鋭い第2コマを、前記金属チューブの外周に配置して押圧させて塑性加工することで、前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部が形成され、前記微小な凹凸部は、前記金属チューブの外周面及び内周面を粗面化させていることを特徴とする。

【0012】

本発明の発明2の金属チューブは、発明1において、前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、前記金属チューブの外周面は、表面粗さRzが3μm以上であることを特徴とする。

本発明の発明3の金属チューブは、発明1又は2において、前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりであることを特徴とする。

【0013】

本発明の発明4の金属チューブの製造方法は、塑性加工可能な金属からなる金属原形体を、内外径表面形状がほぼ一定間隔で微小な凹凸部を有する表面形状に加工するための回転支持体に取り付ける工程と、取り付けられた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、第1コマを押圧させて塑性加工し、前記金属原形体の円筒部の肉厚を20ないし50μmの一様な厚さに薄くし、且つ内外径表面形状が一定間隔で凹凸部を有する面とするスピニング加工を行う第1スピニング加工工程と、前記第1スピニング加工工程の後、前記金属チューブの前記外周面を粗面化するために、前記スピニング加工のなされた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、先端の角度が前記第1コマより鋭い第2コマを、押圧させて塑性加工し、前記スピニング加工のなされた前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部を有する面とするスピニング加工を行う第2スピニング加工工程と、前記第2スピニング加工工程の後、前記金属原形体の両端部を切断してチューブ形状にする工程とからなる金属チューブの製造方法であって、前記微小な凹凸部を有する面は、微細凹凸形状の圧痕を有している面であることを特徴とする。

【0014】

本発明の発明5の金属チューブの製造方法は、発明4において、前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、前記金属チューブの外周面は、表面粗さRzが3μm以上であることを特徴とする。

本発明の発明6の金属チューブの製造方法は、発明4又は5において、前記金属原形体の材料は、ステンレス鋼であることを特徴とする。

【0015】

本発明の発明7の金属チューブの製造方法は、発明4乃至6の中から選択される1発明において、前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりであることを特徴とする。

【発明の効果】

【0016】

本発明によると、次の効果が奏される。

以上説明したように、本発明の金属チューブの製造方法は、金属チューブの表面に、粗面化処理のために、微小凹凸の形成をスピニング加工の工程段階で可能とした。これにより、従来、金属チューブの表面を粗面化するために利用していたサンドブラスト処理が不要になり、製造工程の簡素化が図った。また、その後の加工工程のコーティング処理等の処理が従来と同じ工程の流れで行うことができ、製造工程が簡素化された。

【0017】

従って、従来に比べ製造コスト低減を図ることもできるようになった。本発明の金属チューブは、スピニング加工で、スパイラル模様の微小凹凸形状が形成されている。従って、このチューブの外周側表面の模様は、内周面にも同様の模様の微小凹凸形状が形成される。金属チューブの内周面の微小凹凸形状は、潤滑油等の液体の溜まりになり、このスパイラル模様の微小凹凸形状が潤滑保持機能を有するという効果を呈する。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態の金属チューブ1を示す断面図である。

【図2】図2は、本発明の実施の形態の金属チューブ1の素材である有底素管2にスピニング加工を施している工程を説明するための説明図である。

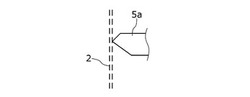

【図3】図3は、本発明の実施の形態の金属チューブ1の粗し用スピニング加工に用いるコマ5aの形状を図示した図である。

【図4】図4は、有底素管2を切断し、金属チューブ1にする工程を説明するための説明図である。

【図5】図5は、本発明の実施の形態の金属チューブ1の表面に形成されたスパイラル模様の圧痕6を示す概念図である。

【図6】図6は、金属チューブのスピニング加工に用いるコマ5の形状を図示した図である。

【図7】図7(a)、(b)及び(c)は、実施例の有底素管の底部の外面の測定結果を示すグラフである。

【図8】図8(a)、(b)及び(c)は、有底素管のフランジ部の外面の測定結果を示すグラフである。

【図9】図9(a)、(b)及び(c)は、有底素管の底部の内面の測定結果を示すグラフである。

【図10】図10(a)、(b)及び(c)は、有底素管のフランジ部の内面の測定結果を示すグラフである。

【図11】図11は、金属チューブの表面の表面粗さRzの別の測定例を示すグラフである。

【図12】図12は、図11の金属チューブの外形を測定した結果を示すグラフである。

【図13】図13は、図11の金属チューブの内面の表面粗さ測定した結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を詳細に説明する。

図1は、本発明の金属チューブ1を示す断面図である。図2は、金属チューブ1の素材である有底素管2にスピニング加工を施している工程を説明するための説明図である。スピニング加工そのものは、本出願人が特許文献1及び特許文献3に開示した通り公知の技術である。有底素管2は、図示していないが、金属薄板を雌型とポンチとの間で、プレス加工して作られたものである。この有底素管2は、金属チューブ1の金属原形体になる。

【0020】

有底素管2は深さが深いほど、スピニング加工が容易となるため、プレス加工時には雌型を加熱し、ポンチを冷却する温間深絞り法、又は冷間深絞り加工の塑性加工で成形される。本実施の形態においては、有底素管2のための材料の金属薄板は、例えばSUS304(米国のAISI304に対応)等のステンレス鋼である。また、有底素管2のための材料の金属薄板は、ステンレス鋼以外にアルミニウム合金、ニッケル、鉄等であってもよい。

【0021】

有底素管2は、図2に示すように、スピニング加工機3によりさらに肉厚を薄くする加工を施す。有底素管2を、スピニング加工機3の回転基軸(マンドレル)4に挿入して把持して回転駆動させる。この回転基軸4は、有底素管2の形状を決定する型体でもある。スピニング加工機3によるスピニング加工では、肉厚の薄い有底素管2を強制的にこの回転基軸4の外周面に沿って伸びるようにして倣わせ、金属チューブ1とする。

【0022】

有底素管2に対して、この外周の等角度間隔位置に、円錐状の形状をした複数のコマ5を配置させる。コマ5は、そろばん玉のような形状をしていて、回転可能に設けられた工具の一種である。そして、有底素管2を回転させつつ、コマ5を有底素管2の外周面に接触させ均一、一定の圧力で押圧しながら矢印Aの方向(回転基軸4の回転中心軸線方向)に移動させる。図2に図示した矢印Bは、回転基軸4の回転方向を図示している。有底素管2は両端部が中央部分に比し剛性が高くなっている。

【0023】

有底素管2は、コマ5の押圧移動に従いその円筒部の肉厚が徐々に絞られ、肉厚が薄くなるとともに回転基軸4の中心軸線方向、言い換えると、有底素管2の中心軸線方向の長さが長尺化する。コマ5が、スピニング加工に従って有底素管2の中心軸線方向に沿って通過していくと、有底素管2の加工面は後述するスパイラル模様化された圧痕を有する凹凸形状に成形される。このスピニング加工によって、有底素管2の肉厚が薄くなる。中間の加工形状が有底素管2の段階で、肉厚寸法を20〜50μmにすることが可能であり、本実施の形態ではそのような形状である。

【0024】

本実施の形態は、塑性加工可能な金属からなる有底素管2にスピニング加工を施すことで、その肉厚を薄くするとともに、スパイラル模様化された圧痕である凹凸形状を有底素管2の壁に形成する。このようなスピニング加工は、ステンレス鋼SUS304の場合、温間絞り法において、限界絞り比2.6まで高めて行う。このようにして、スピニング加工の施された有底素管2がステンレス鋼SUS304の場合、引張強度が1666MPa(170kgf/mm2)、又、疲労強度は条件により異なるが980MPa(100kgf/mm2)以上となる。

【0025】

最初にスピニング加工では、図6に示すような形状のコマ5を用いる。このコマ5は、円錐状の形状している。このコマ5で塑性加工される被押圧面は、有底素管2の外周面である。この外周面をコマ5で数回往復して、所望のスピニング加工を行う。この加工が終了後に、先端がより鋭い仕上げコマ5aに取り替えて、粗し用のスピニング加工を1パスで行う。このコマ5aの形状を、図3に図示している。仕上げコマ5aの刃先角は、コマ5の刃先角より角度が鋭いので、僅かに螺旋状の多条溝が形成されることになる。

【0026】

この粗し用のスピニング加工では、最初のスピニング加工で有底素管2の壁に形成されたスパイラル模様化された圧痕である凹凸には、更に微小な凹凸を形成させる。このようにして粗し用のスピニング加工が施され肉厚の薄い有底素管2ができると、この有底素管2を回転基軸4から取り外す。図4は、この有底素管2を切断し、金属チューブ1にする工程を説明するための説明図である。回転基軸4から引き抜かれた有底素管2は、その両端が突切工具等(図示せず。)で突っ切り切断される。

【0027】

言い換えると、有底素管2の底部2aとフランジ部2bを切断して、有底素管2の中央部分は金属チューブ1とする。このように、金属チューブ1は、無低素管である。この切断により、有底素管2の筒体が定着用ローラ、ベルト等の金属チューブ1となる。金属チューブ1は切断後、ばね性を調整し、内部の応力を除去し、均一な形状にするため450℃前後の温度で低温焼鈍してもよい。この低温焼鈍により、無低素管2c、言い換えると金属チューブ1の硬度が増し、引張強度、疲労強度が高められる。

【0028】

又、この金属チューブ1のスピニング加工の過程で、有底素管2の表面に、図5に一例を示すように、スパイラル模様の圧痕6を形成している。この圧痕6は、コマ5とコマ5aの圧接移動により生じ、有底素管2の内周、外周の表面に一定の間隔で微細な規則的凹凸面の形成されたものである。このスパイラル模様は、コマ5とコマ5aによるスピニング加工による圧痕の跡でもある。従って、コマ5とコマ5aによって、金属チューブ1の外周面に、多条の螺旋状の模様が形成されることによる微細な規則的凹凸面である。

【0029】

螺旋状の模様の条数は、コマ5とコマ5aの数によって異なる。例えば、3個のコマ5とコマ5aによって形成される微細な規則的凹凸面は、3条の螺旋模様となる。この圧痕6は、有底素管2が薄いチューブであるので、有底素管2の外周面側と内周面側に形成される。微小な規則的な凹凸面であるこの圧痕6が形成されているということは、この有底素管2、言い換えると金属チューブ1、がローラ等の製品として使用されるとき、重要な技術的な効果を呈する。

【0030】

例えば、これが複写機の定着用ローラに使用される場合、この内孔に加熱用の高周波ヒータが組み込まれ、定着用ローラが回転するが、このときに高周波ヒータと定着用ローラの内周面との間には潤滑のための潤滑油が入れられている。この定着用ローラの内周面側の圧痕6は、この潤滑油の溜まりになり、高周波ヒータと定着用ローラの内周面の摺動が円滑になる。

【0031】

粗し用のスピニング加工は、従来の金属チューブの製造に利用されていたサンドブラスト処理の替わりの加工工程である。これにより、金属チューブ1は、従来のようにサンドブラスト処理が必要なくなる。スピニング加工は、サンドブラスト処理と比べ工程数が少なく、コマ5をコマ5aに変えるだけで済むので、加工工程の削減、コスト節約が図れる。本発明の金属チューブ1は、最終製品化のためには、その外周面にコーティング材7でコーティング処理する等の工程を経て、チューブ10として完成させる。

【0032】

これらの工程では、金属チューブ1の肉厚寸法、形状は変わらず一定である。2回目のスピニング処理では、金属チューブ1の表面に細かい凹凸部を発生させ表面積を増大させ、表面を活性化させる。結果的に表面に残留圧縮応力を発生させ疲労強度を高める。コーティング処理工程において使用するコーティング材7は、弗素樹脂である。コーティング材7の弗素樹脂は、熱により可塑し成形のできるポリマーであって、例えば、成形性、耐熱性等の優れた材料として、エチレンと3フッ化塩化エチレンとの2元共重合体、あるいは4フッ化エチレンとパーフルオロアルキルビニルエーテルとの2元共重合体等である。弗素樹脂以外に、シリコーン層とシリコーン層上に形成されたフルオロカーボン樹脂層であってもよい。

【0033】

金属チューブ1の表面にコーティング材7を加熱して、熱収縮させコーティングさせる。コーティング処理の施されたコーティング層は、金属チューブ1に対する保護膜として作用し、その厚さは一定である。従って、コーティングされてもチューブ10のスパイラル模様化形状は変わらない。又、金属チューブ1の表面の酸化を防止する。さらに、このチューブ10に対し、転写用紙が巻きつけられたとき、その用紙を剥がし易くし、しわをでき難くする機能を有している。

【0034】

このコーティング処理に際しては、このコーティングした弗素樹脂が金属チューブ1から剥がれないことが肝要である。本実施の形態においては、粗し用のスピニング処理を施して、その表面を粗面加工している。この粗面加工は、金属チューブ1の残留圧縮応力を高めると同時に、コーティング層の剥離防止付与のための粗面化付与の二つの目的を有する。この粗面を付与する工程は、ステンレス材に適用されるのが好適であるが、他の金属のチューブであってもよい。

【0035】

このようにして最終的に図1に示すコーティングのなされたチューブ10となるが、この完成品は別名、定着用ロール、加圧ローラ、加熱ローラ、給紙ローラ、感光ドラム等の名称で呼ばれるものである。本実施の形態でいう金属チューブ1は、板材を絞り加工された有底素管2にしてスピニング加工したものであった。有底素管2は、絞り加工以外の加工方法、例えば旋削加工、研削加工、メッキ加工等で製造されたものであってもよい。

【実施例】

【0036】

次に、本実施の形態の実施例を説明する。本実施例では、塑性加工可能な金属からなる有底素管にスピニング加工を施した金属チューブの表面にスパイラル状模様に圧痕が形成されていることの確認を行った。コマは有底素管の外周の120度の等間隔に3個配置しスピニング加工を施した。つまり、有底素管を所定の回転数で回転させるとともに、コマを所定の移動速度で移動させてスピニング加工した。

【0037】

そして、有底素管を、通常のスピニング加工と粗し用のスピニング加工をした。実施例で使用した有底素管は、大径30mm、長さ54mmであった。有底素管の材料は、オーステナイト系ステンレス鋼であるSUS304であった。

【0038】

スピニング加工に使用したコマは、通常スピニング加工には図6に図示したコマ、粗し用スピニング加工には図3に図示したコマである。通常スピニング加工と粗し用スピニング加工の後は、有底素管の表面粗さや厚さを測定した。表面粗さの測定は、東京精密社製の表面粗さ測定機を用いた。厚さの測定は、ミツトヨ社製のマイクロメーターを用いた。これらの測定は、金属チューブの中心軸線方向と平行な方向に測定子部を所定の速度で移動させて行うものであり、測定子部は高精度な真直度面に案内されて移動可能なものである。

【0039】

〔通常スピニング加工〕

3個のコマ(H42、H34、H44)で、スピニング加工をして、通常の有底素管を得た。得られた有底素管の表面粗さや厚さを測定した。この測定結果は次の表1に示した。

【0040】

【表1】

【0041】

〔粗し用のスピニング加工〕

上記の通常のスピニング加工が終わると、コマを第3番目のコマの形状を変え、スピニング加工をした。この粗し用のスピニング加工で得られた有底素管の表面粗さや厚さを測定した。この測定結果は次の表2に示した。

【0042】

【表2】

【0043】

上述の結果からみると、表1の場合は、有底素管の表面粗さRzは1.5以下である。これに対して、表2の場合は、有底素管の表面粗さRzは3.0以上である。これは、コマを先端が鋭くして、スピニング加工することで、有底素管に表面粗さを付けることができた。図7、8、9及び10は、この有底素管の外面と内面の表面粗さを測定した測定グラフである。図7、8、9及び10は、表面形状を縦方向表示倍率:20000倍(縦方向目盛り:5μm/10mm)、横方向表示倍率:10倍(横方向目盛り:1mm/10mm)で表示している。

【0044】

すなわち、横方向に比して縦方向を200倍に拡大して、表面形状を表示している。図7(a)、(b)及び(c)は、有底素管の底部の外面の測定結果である。図8(a)、(b)及び(c)は、有底素管のフランジ部の外面の測定結果である。図9(a)、(b)及び(c)は、有底素管の底部の内面の測定結果である。図10(a)、(b)及び(c)は、有底素管のフランジ部の内面の測定結果である。

【0045】

これらのグラフを図7の例に説明する。図7の表面形状の測定結果は、金属チューブの中心軸線方向の所定の測定長さ(図7の縦方向の表示)における金属チューブの表面形状曲線(断面曲線)の変化量(図7の 横方向の表示)、即ち表面のでこぼこ(実表面の山と谷)を拡大して示している。金属チューブの表面は一定の間隔で微細な凹凸形状を規則的に繰り返す圧痕が 形成された状態(表面形状)になっている。これは、金属チューブの表面が微小なスパイラル模様の凹凸形状の圧痕が形成された表面形状となっていることを示している。

【0046】

すなわち、スピニング加工で金属チューブの表面が微小なスパイラル模様の凹凸形状の圧痕が形成されていることが確認できた。同様に、図8は金属チューブのフランジ部の測定結果である。図7と同様に、金属チューブの表面は、一定の間隔で微細な凹凸状態を規則的に繰り返す圧痕が形成された表面形状になっている。この凹凸形状は、いずれの場合も表面形状曲線(断面曲線)が凹凸しているもので、表面形状曲線の山と谷の寸法差で表すと約5μmであった。

【0047】

図9と図10の内面の測定においては、表面形状曲線の山と谷は、図7と図8と比べ大きくはないが、規則的に山と谷が確認できる。この微細な凹凸形状は、金属チューブが完成品として、例えば、定着用ローラ等に適用された場合に、特に内面は潤滑保持機能を有することになり、極めて大きな効果をもたらすことになる。

【0048】

次の図11には、10本の金属チューブの測定例を図示している。図11のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図11のグラフの縦軸は、金属チューブの表面の表面粗さRzを示す。図からわかるように、通常のスピニング加工した5本の金属チューブB1〜B5は、表面粗さRzが1μm前後で、粗し用のスピニング加工後は、表面粗さRzが3μm以上になっている。

【0049】

図12には、図11の10本の金属チューブの外形を測定した結果を示している。図12のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図12のグラフの縦軸は、金属チューブの外形の大径を示す。図からわかるように、通常のスピニング加工した金属チューブより、粗し用のスピニング加工後した金属チューブの方が、外形が若干太くなっている。

【0050】

図13には、図11の10本の金属チューブの内面の表面粗さ測定した結果を示している。図13のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図13のグラフの縦軸は、金属チューブの内面の表面粗さRaを示す。図からわかるように、通常のスピニング加工した金属チューブB1〜B5より、粗し用のスピニング加工後した金属チューブの方が、表面粗さRaが大きくなっているが、表面の表面粗さほどの差異がみられない。表面粗さRaは、ほとんど0.3μm以下であり、これは、潤滑油の働きに大きな影響が無い。

【0051】

これらの金属チューブには、曲げ応力の測定をしたが、通常のスピニング加工した金属チューブと、粗し用のスピニング加工後した金属チューブとの間に大きな差異が生じなかった。以上、本発明の実施の形態を説明したが、本発明は、この実施の形態に限定されることはない。本発明の目的、趣旨を逸脱しない範囲内での変更が可能なことはいうまでもない。

【産業上の利用可能性】

【0052】

本発明は、電子写真式プリンター、複写機、その感光体等の定着ローラ、加圧ローラ、感光ドラムなど、印刷機、印刷装置、複写機、複写装置等の産業で利用することができる。

【符号の説明】

【0053】

1…金属チューブ

2…有底素管

2a…底部

2b…フランジブ

4…回転基軸4

5…コマ(通常のスピニング加工用)

5a…コマ(粗し用スピニング加工用)

6…圧痕

7…コーティング材

10…チューブ

【技術分野】

【0001】

本発明は、金属チューブ及びその製造法に関する。詳しくは、本発明は、電子写真式プリンター、複写機の定着ローラ等に使用される金属チューブ及びその製造方法に関する。さらに詳しくは、スピニング加工され、定着ローラ等に使用される金属チューブ及びその製造方法に関する。

【背景技術】

【0002】

金属製で中心に貫通孔が形成された金属チューブは、レーザービームプリンター等の定着用チューブとして使用されている。この定着用チューブは、モノクロコピー機、カラーコピー機、カラープリンター等とではその使用形態が異なる。モノクロコピー機では、加熱されたローラ(定着用ローラ)によってトナーを用紙に定着させて画像、文字等を定着させる方法が広く行われている。

【0003】

このような定着を行うための定着用ローラは、一般に薄い肉厚の金属チューブの表面に、弗素樹脂(フッ素樹脂)を被覆あるいはコーティングを施したものが多い。金属チューブに関する技術として、金属板を塑性加工して製造する方法が提案されている。この金属チューブを塑性加工する技術において、本出願人は回転塑性加工、即ちスピニング加工を施すことにより、薄肉の金属円筒体を加工する技術を提案している(例えば、特許文献1を参照。)。

【0004】

また、特許文献2にも、スピニング加工して強度が高くなったステンレスを利用したベルトを感光体に用いている。金属円筒体の肉厚を薄くすると、例えば、複写機の定着用ローラとして使用したとき、予熱時間が短いという利点から、必要な機械的強度に耐えうる範囲で、肉厚は可能な限り薄くしたほうが良い。又、金属チューブに被膜させる弗素樹脂のチューブ加工技術として、150℃加熱時の軸方向収縮率が1〜8%、径方向収縮率2〜8%である定着部材用フッ素チューブが提案されている。

【0005】

また、金属チューブの外周面と内周面に、ほぼ一定間隔で微小な凹凸部が形成する製造方法を開示している(特許文献3を参照。)。この製造方法による金属チューブは、中空の金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、前記金属原形体の外周に配置したコマを押圧させて塑性加工するスピニング加工により加工された金属チューブである。スピニング加工後、金属原形体の両端部を切断してチューブにしている。

【0006】

特許文献4には、定着ベルトの内周面に、所定方向に延びた複数の凹凸が形成され、これらの凹凸の凹部に潤滑剤を保持しながら回転体の回転とともに循環するベルト管状体を開示している。この凹凸部は、鉄製の円筒体の周面を切削加工することで形成されている。特許文献5は、潤滑剤を保持するために、内週面に螺旋状のリブができている定着用ローラを開示している。この定着用ローラを得るために、スピニング加工で、芯金の外周面に螺旋状の溝を加工し、それと同時にその内週面に螺旋状のリブができている。その後、ダイアモンドカットで、外周面の溝をカットして平らにし、内週面にリブができている定着用ローラを得ている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−174555号公報

【特許文献2】特開2001−225134号公報

【特許文献3】国際公開WO2009/060692号公報

【特許文献4】特開2006−267408号公報

【特許文献5】特開2001−109306号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかながら、上述のような金属原形体をスピニング加工してチューブにしても、その後、金属チューブの表面を粗面化処理、フッ素樹脂等で金属チューブの表面をコーディングする処理を行っている。金属チューブ表面の粗面化処理は、サンドブラスト、研削、レーザ等の加工処理で行っている。これらの加工処理より、簡易でコストのかからない金属チューブ表面の粗面化処理が求められている。

【0009】

例えば、特許文献4の場合は、芯体の上に絞り加工により製造したステンレスパイプの表面にホーニング加工による粗面化処理を施している。このホーニング加工では、砥石の付いた円柱状の主軸等の工具を使い、ステンレスパイプの内径を研磨するので、その粗面化処理は、時間がかかる。

本発明は上述のような技術背景のもとになされたものであり、下記の目的を達成する。

【0010】

本発明の目的は、肉厚の薄い金属チューブにスピニング加工で確実で安定したスパイラル模様化された形状を与えることを可能とした金属チューブを提供することにある。

本発明の他の目的は、低コストでスパイラル模様化された形状のチューブを製造できる金属チューブの製造方法を提供することにある。

本発明の更に目的は、肉厚の薄い金属チューブに、その外周面を粗面化するために、スピニング加工をし、スパイラル模様化された形状を与えることを可能とした金属チューブ及びその製造法を提供することにある。

【課題を解決するための手段】

【0011】

本発明は、前記目的を達成するため、次の手段を採る。

本発明の発明1の金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、前記金属原形体の外周に配置した第1コマを押圧させて塑性加工する第1回目スピニング加工により、前記金属原形体の外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成された金属チューブであって、前記第1回目スピニング加工の後、前記金属チューブの前記外周面を粗面化するために、先端の角度が前記第1コマより鋭い第2コマを、前記金属チューブの外周に配置して押圧させて塑性加工することで、前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部が形成され、前記微小な凹凸部は、前記金属チューブの外周面及び内周面を粗面化させていることを特徴とする。

【0012】

本発明の発明2の金属チューブは、発明1において、前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、前記金属チューブの外周面は、表面粗さRzが3μm以上であることを特徴とする。

本発明の発明3の金属チューブは、発明1又は2において、前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりであることを特徴とする。

【0013】

本発明の発明4の金属チューブの製造方法は、塑性加工可能な金属からなる金属原形体を、内外径表面形状がほぼ一定間隔で微小な凹凸部を有する表面形状に加工するための回転支持体に取り付ける工程と、取り付けられた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、第1コマを押圧させて塑性加工し、前記金属原形体の円筒部の肉厚を20ないし50μmの一様な厚さに薄くし、且つ内外径表面形状が一定間隔で凹凸部を有する面とするスピニング加工を行う第1スピニング加工工程と、前記第1スピニング加工工程の後、前記金属チューブの前記外周面を粗面化するために、前記スピニング加工のなされた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、先端の角度が前記第1コマより鋭い第2コマを、押圧させて塑性加工し、前記スピニング加工のなされた前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部を有する面とするスピニング加工を行う第2スピニング加工工程と、前記第2スピニング加工工程の後、前記金属原形体の両端部を切断してチューブ形状にする工程とからなる金属チューブの製造方法であって、前記微小な凹凸部を有する面は、微細凹凸形状の圧痕を有している面であることを特徴とする。

【0014】

本発明の発明5の金属チューブの製造方法は、発明4において、前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、前記金属チューブの外周面は、表面粗さRzが3μm以上であることを特徴とする。

本発明の発明6の金属チューブの製造方法は、発明4又は5において、前記金属原形体の材料は、ステンレス鋼であることを特徴とする。

【0015】

本発明の発明7の金属チューブの製造方法は、発明4乃至6の中から選択される1発明において、前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりであることを特徴とする。

【発明の効果】

【0016】

本発明によると、次の効果が奏される。

以上説明したように、本発明の金属チューブの製造方法は、金属チューブの表面に、粗面化処理のために、微小凹凸の形成をスピニング加工の工程段階で可能とした。これにより、従来、金属チューブの表面を粗面化するために利用していたサンドブラスト処理が不要になり、製造工程の簡素化が図った。また、その後の加工工程のコーティング処理等の処理が従来と同じ工程の流れで行うことができ、製造工程が簡素化された。

【0017】

従って、従来に比べ製造コスト低減を図ることもできるようになった。本発明の金属チューブは、スピニング加工で、スパイラル模様の微小凹凸形状が形成されている。従って、このチューブの外周側表面の模様は、内周面にも同様の模様の微小凹凸形状が形成される。金属チューブの内周面の微小凹凸形状は、潤滑油等の液体の溜まりになり、このスパイラル模様の微小凹凸形状が潤滑保持機能を有するという効果を呈する。

【図面の簡単な説明】

【0018】

【図1】図1は、本発明の実施の形態の金属チューブ1を示す断面図である。

【図2】図2は、本発明の実施の形態の金属チューブ1の素材である有底素管2にスピニング加工を施している工程を説明するための説明図である。

【図3】図3は、本発明の実施の形態の金属チューブ1の粗し用スピニング加工に用いるコマ5aの形状を図示した図である。

【図4】図4は、有底素管2を切断し、金属チューブ1にする工程を説明するための説明図である。

【図5】図5は、本発明の実施の形態の金属チューブ1の表面に形成されたスパイラル模様の圧痕6を示す概念図である。

【図6】図6は、金属チューブのスピニング加工に用いるコマ5の形状を図示した図である。

【図7】図7(a)、(b)及び(c)は、実施例の有底素管の底部の外面の測定結果を示すグラフである。

【図8】図8(a)、(b)及び(c)は、有底素管のフランジ部の外面の測定結果を示すグラフである。

【図9】図9(a)、(b)及び(c)は、有底素管の底部の内面の測定結果を示すグラフである。

【図10】図10(a)、(b)及び(c)は、有底素管のフランジ部の内面の測定結果を示すグラフである。

【図11】図11は、金属チューブの表面の表面粗さRzの別の測定例を示すグラフである。

【図12】図12は、図11の金属チューブの外形を測定した結果を示すグラフである。

【図13】図13は、図11の金属チューブの内面の表面粗さ測定した結果を示すグラフである。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態を詳細に説明する。

図1は、本発明の金属チューブ1を示す断面図である。図2は、金属チューブ1の素材である有底素管2にスピニング加工を施している工程を説明するための説明図である。スピニング加工そのものは、本出願人が特許文献1及び特許文献3に開示した通り公知の技術である。有底素管2は、図示していないが、金属薄板を雌型とポンチとの間で、プレス加工して作られたものである。この有底素管2は、金属チューブ1の金属原形体になる。

【0020】

有底素管2は深さが深いほど、スピニング加工が容易となるため、プレス加工時には雌型を加熱し、ポンチを冷却する温間深絞り法、又は冷間深絞り加工の塑性加工で成形される。本実施の形態においては、有底素管2のための材料の金属薄板は、例えばSUS304(米国のAISI304に対応)等のステンレス鋼である。また、有底素管2のための材料の金属薄板は、ステンレス鋼以外にアルミニウム合金、ニッケル、鉄等であってもよい。

【0021】

有底素管2は、図2に示すように、スピニング加工機3によりさらに肉厚を薄くする加工を施す。有底素管2を、スピニング加工機3の回転基軸(マンドレル)4に挿入して把持して回転駆動させる。この回転基軸4は、有底素管2の形状を決定する型体でもある。スピニング加工機3によるスピニング加工では、肉厚の薄い有底素管2を強制的にこの回転基軸4の外周面に沿って伸びるようにして倣わせ、金属チューブ1とする。

【0022】

有底素管2に対して、この外周の等角度間隔位置に、円錐状の形状をした複数のコマ5を配置させる。コマ5は、そろばん玉のような形状をしていて、回転可能に設けられた工具の一種である。そして、有底素管2を回転させつつ、コマ5を有底素管2の外周面に接触させ均一、一定の圧力で押圧しながら矢印Aの方向(回転基軸4の回転中心軸線方向)に移動させる。図2に図示した矢印Bは、回転基軸4の回転方向を図示している。有底素管2は両端部が中央部分に比し剛性が高くなっている。

【0023】

有底素管2は、コマ5の押圧移動に従いその円筒部の肉厚が徐々に絞られ、肉厚が薄くなるとともに回転基軸4の中心軸線方向、言い換えると、有底素管2の中心軸線方向の長さが長尺化する。コマ5が、スピニング加工に従って有底素管2の中心軸線方向に沿って通過していくと、有底素管2の加工面は後述するスパイラル模様化された圧痕を有する凹凸形状に成形される。このスピニング加工によって、有底素管2の肉厚が薄くなる。中間の加工形状が有底素管2の段階で、肉厚寸法を20〜50μmにすることが可能であり、本実施の形態ではそのような形状である。

【0024】

本実施の形態は、塑性加工可能な金属からなる有底素管2にスピニング加工を施すことで、その肉厚を薄くするとともに、スパイラル模様化された圧痕である凹凸形状を有底素管2の壁に形成する。このようなスピニング加工は、ステンレス鋼SUS304の場合、温間絞り法において、限界絞り比2.6まで高めて行う。このようにして、スピニング加工の施された有底素管2がステンレス鋼SUS304の場合、引張強度が1666MPa(170kgf/mm2)、又、疲労強度は条件により異なるが980MPa(100kgf/mm2)以上となる。

【0025】

最初にスピニング加工では、図6に示すような形状のコマ5を用いる。このコマ5は、円錐状の形状している。このコマ5で塑性加工される被押圧面は、有底素管2の外周面である。この外周面をコマ5で数回往復して、所望のスピニング加工を行う。この加工が終了後に、先端がより鋭い仕上げコマ5aに取り替えて、粗し用のスピニング加工を1パスで行う。このコマ5aの形状を、図3に図示している。仕上げコマ5aの刃先角は、コマ5の刃先角より角度が鋭いので、僅かに螺旋状の多条溝が形成されることになる。

【0026】

この粗し用のスピニング加工では、最初のスピニング加工で有底素管2の壁に形成されたスパイラル模様化された圧痕である凹凸には、更に微小な凹凸を形成させる。このようにして粗し用のスピニング加工が施され肉厚の薄い有底素管2ができると、この有底素管2を回転基軸4から取り外す。図4は、この有底素管2を切断し、金属チューブ1にする工程を説明するための説明図である。回転基軸4から引き抜かれた有底素管2は、その両端が突切工具等(図示せず。)で突っ切り切断される。

【0027】

言い換えると、有底素管2の底部2aとフランジ部2bを切断して、有底素管2の中央部分は金属チューブ1とする。このように、金属チューブ1は、無低素管である。この切断により、有底素管2の筒体が定着用ローラ、ベルト等の金属チューブ1となる。金属チューブ1は切断後、ばね性を調整し、内部の応力を除去し、均一な形状にするため450℃前後の温度で低温焼鈍してもよい。この低温焼鈍により、無低素管2c、言い換えると金属チューブ1の硬度が増し、引張強度、疲労強度が高められる。

【0028】

又、この金属チューブ1のスピニング加工の過程で、有底素管2の表面に、図5に一例を示すように、スパイラル模様の圧痕6を形成している。この圧痕6は、コマ5とコマ5aの圧接移動により生じ、有底素管2の内周、外周の表面に一定の間隔で微細な規則的凹凸面の形成されたものである。このスパイラル模様は、コマ5とコマ5aによるスピニング加工による圧痕の跡でもある。従って、コマ5とコマ5aによって、金属チューブ1の外周面に、多条の螺旋状の模様が形成されることによる微細な規則的凹凸面である。

【0029】

螺旋状の模様の条数は、コマ5とコマ5aの数によって異なる。例えば、3個のコマ5とコマ5aによって形成される微細な規則的凹凸面は、3条の螺旋模様となる。この圧痕6は、有底素管2が薄いチューブであるので、有底素管2の外周面側と内周面側に形成される。微小な規則的な凹凸面であるこの圧痕6が形成されているということは、この有底素管2、言い換えると金属チューブ1、がローラ等の製品として使用されるとき、重要な技術的な効果を呈する。

【0030】

例えば、これが複写機の定着用ローラに使用される場合、この内孔に加熱用の高周波ヒータが組み込まれ、定着用ローラが回転するが、このときに高周波ヒータと定着用ローラの内周面との間には潤滑のための潤滑油が入れられている。この定着用ローラの内周面側の圧痕6は、この潤滑油の溜まりになり、高周波ヒータと定着用ローラの内周面の摺動が円滑になる。

【0031】

粗し用のスピニング加工は、従来の金属チューブの製造に利用されていたサンドブラスト処理の替わりの加工工程である。これにより、金属チューブ1は、従来のようにサンドブラスト処理が必要なくなる。スピニング加工は、サンドブラスト処理と比べ工程数が少なく、コマ5をコマ5aに変えるだけで済むので、加工工程の削減、コスト節約が図れる。本発明の金属チューブ1は、最終製品化のためには、その外周面にコーティング材7でコーティング処理する等の工程を経て、チューブ10として完成させる。

【0032】

これらの工程では、金属チューブ1の肉厚寸法、形状は変わらず一定である。2回目のスピニング処理では、金属チューブ1の表面に細かい凹凸部を発生させ表面積を増大させ、表面を活性化させる。結果的に表面に残留圧縮応力を発生させ疲労強度を高める。コーティング処理工程において使用するコーティング材7は、弗素樹脂である。コーティング材7の弗素樹脂は、熱により可塑し成形のできるポリマーであって、例えば、成形性、耐熱性等の優れた材料として、エチレンと3フッ化塩化エチレンとの2元共重合体、あるいは4フッ化エチレンとパーフルオロアルキルビニルエーテルとの2元共重合体等である。弗素樹脂以外に、シリコーン層とシリコーン層上に形成されたフルオロカーボン樹脂層であってもよい。

【0033】

金属チューブ1の表面にコーティング材7を加熱して、熱収縮させコーティングさせる。コーティング処理の施されたコーティング層は、金属チューブ1に対する保護膜として作用し、その厚さは一定である。従って、コーティングされてもチューブ10のスパイラル模様化形状は変わらない。又、金属チューブ1の表面の酸化を防止する。さらに、このチューブ10に対し、転写用紙が巻きつけられたとき、その用紙を剥がし易くし、しわをでき難くする機能を有している。

【0034】

このコーティング処理に際しては、このコーティングした弗素樹脂が金属チューブ1から剥がれないことが肝要である。本実施の形態においては、粗し用のスピニング処理を施して、その表面を粗面加工している。この粗面加工は、金属チューブ1の残留圧縮応力を高めると同時に、コーティング層の剥離防止付与のための粗面化付与の二つの目的を有する。この粗面を付与する工程は、ステンレス材に適用されるのが好適であるが、他の金属のチューブであってもよい。

【0035】

このようにして最終的に図1に示すコーティングのなされたチューブ10となるが、この完成品は別名、定着用ロール、加圧ローラ、加熱ローラ、給紙ローラ、感光ドラム等の名称で呼ばれるものである。本実施の形態でいう金属チューブ1は、板材を絞り加工された有底素管2にしてスピニング加工したものであった。有底素管2は、絞り加工以外の加工方法、例えば旋削加工、研削加工、メッキ加工等で製造されたものであってもよい。

【実施例】

【0036】

次に、本実施の形態の実施例を説明する。本実施例では、塑性加工可能な金属からなる有底素管にスピニング加工を施した金属チューブの表面にスパイラル状模様に圧痕が形成されていることの確認を行った。コマは有底素管の外周の120度の等間隔に3個配置しスピニング加工を施した。つまり、有底素管を所定の回転数で回転させるとともに、コマを所定の移動速度で移動させてスピニング加工した。

【0037】

そして、有底素管を、通常のスピニング加工と粗し用のスピニング加工をした。実施例で使用した有底素管は、大径30mm、長さ54mmであった。有底素管の材料は、オーステナイト系ステンレス鋼であるSUS304であった。

【0038】

スピニング加工に使用したコマは、通常スピニング加工には図6に図示したコマ、粗し用スピニング加工には図3に図示したコマである。通常スピニング加工と粗し用スピニング加工の後は、有底素管の表面粗さや厚さを測定した。表面粗さの測定は、東京精密社製の表面粗さ測定機を用いた。厚さの測定は、ミツトヨ社製のマイクロメーターを用いた。これらの測定は、金属チューブの中心軸線方向と平行な方向に測定子部を所定の速度で移動させて行うものであり、測定子部は高精度な真直度面に案内されて移動可能なものである。

【0039】

〔通常スピニング加工〕

3個のコマ(H42、H34、H44)で、スピニング加工をして、通常の有底素管を得た。得られた有底素管の表面粗さや厚さを測定した。この測定結果は次の表1に示した。

【0040】

【表1】

【0041】

〔粗し用のスピニング加工〕

上記の通常のスピニング加工が終わると、コマを第3番目のコマの形状を変え、スピニング加工をした。この粗し用のスピニング加工で得られた有底素管の表面粗さや厚さを測定した。この測定結果は次の表2に示した。

【0042】

【表2】

【0043】

上述の結果からみると、表1の場合は、有底素管の表面粗さRzは1.5以下である。これに対して、表2の場合は、有底素管の表面粗さRzは3.0以上である。これは、コマを先端が鋭くして、スピニング加工することで、有底素管に表面粗さを付けることができた。図7、8、9及び10は、この有底素管の外面と内面の表面粗さを測定した測定グラフである。図7、8、9及び10は、表面形状を縦方向表示倍率:20000倍(縦方向目盛り:5μm/10mm)、横方向表示倍率:10倍(横方向目盛り:1mm/10mm)で表示している。

【0044】

すなわち、横方向に比して縦方向を200倍に拡大して、表面形状を表示している。図7(a)、(b)及び(c)は、有底素管の底部の外面の測定結果である。図8(a)、(b)及び(c)は、有底素管のフランジ部の外面の測定結果である。図9(a)、(b)及び(c)は、有底素管の底部の内面の測定結果である。図10(a)、(b)及び(c)は、有底素管のフランジ部の内面の測定結果である。

【0045】

これらのグラフを図7の例に説明する。図7の表面形状の測定結果は、金属チューブの中心軸線方向の所定の測定長さ(図7の縦方向の表示)における金属チューブの表面形状曲線(断面曲線)の変化量(図7の 横方向の表示)、即ち表面のでこぼこ(実表面の山と谷)を拡大して示している。金属チューブの表面は一定の間隔で微細な凹凸形状を規則的に繰り返す圧痕が 形成された状態(表面形状)になっている。これは、金属チューブの表面が微小なスパイラル模様の凹凸形状の圧痕が形成された表面形状となっていることを示している。

【0046】

すなわち、スピニング加工で金属チューブの表面が微小なスパイラル模様の凹凸形状の圧痕が形成されていることが確認できた。同様に、図8は金属チューブのフランジ部の測定結果である。図7と同様に、金属チューブの表面は、一定の間隔で微細な凹凸状態を規則的に繰り返す圧痕が形成された表面形状になっている。この凹凸形状は、いずれの場合も表面形状曲線(断面曲線)が凹凸しているもので、表面形状曲線の山と谷の寸法差で表すと約5μmであった。

【0047】

図9と図10の内面の測定においては、表面形状曲線の山と谷は、図7と図8と比べ大きくはないが、規則的に山と谷が確認できる。この微細な凹凸形状は、金属チューブが完成品として、例えば、定着用ローラ等に適用された場合に、特に内面は潤滑保持機能を有することになり、極めて大きな効果をもたらすことになる。

【0048】

次の図11には、10本の金属チューブの測定例を図示している。図11のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図11のグラフの縦軸は、金属チューブの表面の表面粗さRzを示す。図からわかるように、通常のスピニング加工した5本の金属チューブB1〜B5は、表面粗さRzが1μm前後で、粗し用のスピニング加工後は、表面粗さRzが3μm以上になっている。

【0049】

図12には、図11の10本の金属チューブの外形を測定した結果を示している。図12のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図12のグラフの縦軸は、金属チューブの外形の大径を示す。図からわかるように、通常のスピニング加工した金属チューブより、粗し用のスピニング加工後した金属チューブの方が、外形が若干太くなっている。

【0050】

図13には、図11の10本の金属チューブの内面の表面粗さ測定した結果を示している。図13のグラフの横軸は、金属チューブの長さを示し、測定箇所の位置を示すものである。図13のグラフの縦軸は、金属チューブの内面の表面粗さRaを示す。図からわかるように、通常のスピニング加工した金属チューブB1〜B5より、粗し用のスピニング加工後した金属チューブの方が、表面粗さRaが大きくなっているが、表面の表面粗さほどの差異がみられない。表面粗さRaは、ほとんど0.3μm以下であり、これは、潤滑油の働きに大きな影響が無い。

【0051】

これらの金属チューブには、曲げ応力の測定をしたが、通常のスピニング加工した金属チューブと、粗し用のスピニング加工後した金属チューブとの間に大きな差異が生じなかった。以上、本発明の実施の形態を説明したが、本発明は、この実施の形態に限定されることはない。本発明の目的、趣旨を逸脱しない範囲内での変更が可能なことはいうまでもない。

【産業上の利用可能性】

【0052】

本発明は、電子写真式プリンター、複写機、その感光体等の定着ローラ、加圧ローラ、感光ドラムなど、印刷機、印刷装置、複写機、複写装置等の産業で利用することができる。

【符号の説明】

【0053】

1…金属チューブ

2…有底素管

2a…底部

2b…フランジブ

4…回転基軸4

5…コマ(通常のスピニング加工用)

5a…コマ(粗し用スピニング加工用)

6…圧痕

7…コーティング材

10…チューブ

【特許請求の範囲】

【請求項1】

芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、

前記金属原形体の外周に配置した第1コマを押圧させて塑性加工する第1回目スピニング加工により、前記金属原形体の外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成された金属チューブであって、

前記第1回目スピニング加工の後、前記金属チューブの前記外周面を粗面化するために、先端の角度が前記第1コマより鋭い第2コマを、前記金属チューブの外周に配置して押圧させて塑性加工することで、前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部が形成され、

前記微小な凹凸部は、前記金属チューブの外周面及び内周面を粗面化させている

ことを特徴とする金属チューブ。

【請求項2】

請求項1に記載の金属チューブにおいて、

前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、

前記金属チューブの外周面は、表面粗さRzが3μm以上である

ことを特徴とする金属チューブ。

【請求項3】

請求項1又は2に記載の金属チューブにおいて、

前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりである

ことを特徴とする金属チューブ。

【請求項4】

塑性加工可能な金属からなる金属原形体を、内外径表面形状がほぼ一定間隔で微小な凹凸部を有する表面形状に加工するための回転支持体に取り付ける工程と、

取り付けられた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、第1コマを押圧させて塑性加工し、前記金属原形体の円筒部の肉厚を20ないし50μmの一様な厚さに薄くし、且つ内外径表面形状が一定間隔で凹凸部を有する面とするスピニング加工を行う第1スピニング加工工程と、

前記第1スピニング加工工程の後、前記金属チューブの前記外周面を粗面化するために、前記スピニング加工のなされた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、先端の角度が前記第1コマより鋭い第2コマを、押圧させて塑性加工し、前記スピニング加工のなされた前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部を有する面とするスピニング加工を行う第2スピニング加工工程と、

前記第2スピニング加工工程の後、前記金属原形体の両端部を切断してチューブ形状にする工程とからなる金属チューブの製造方法であって、

前記微小な凹凸部を有する面は、微細凹凸形状の圧痕を有している面である

ことを特徴とする金属チューブの製造方法。

【請求項5】

請求項4に記載の金属チューブの製造方法において、

前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、

前記金属チューブの外周面は、表面粗さRzが3μm以上である

ことを特徴とする金属チューブの製造方法。

【請求項6】

請求項4又は5に記載の金属チューブの製造方法において、

前記金属原形体の材料は、ステンレス鋼である

ことを特徴とする金属チューブの製造方法。

【請求項7】

請求項4乃至6の中から選択される1項に記載の金属チューブの製造方法において、

前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりである

ことを特徴とするチューブの製造方法。

【請求項1】

芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、かつ金属製の環状の金属原形体を、回転支持体とともに前記金属原形体の中心軸線周りに回転させて、

前記金属原形体の外周に配置した第1コマを押圧させて塑性加工する第1回目スピニング加工により、前記金属原形体の外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成された金属チューブであって、

前記第1回目スピニング加工の後、前記金属チューブの前記外周面を粗面化するために、先端の角度が前記第1コマより鋭い第2コマを、前記金属チューブの外周に配置して押圧させて塑性加工することで、前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部が形成され、

前記微小な凹凸部は、前記金属チューブの外周面及び内周面を粗面化させている

ことを特徴とする金属チューブ。

【請求項2】

請求項1に記載の金属チューブにおいて、

前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、

前記金属チューブの外周面は、表面粗さRzが3μm以上である

ことを特徴とする金属チューブ。

【請求項3】

請求項1又は2に記載の金属チューブにおいて、

前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりである

ことを特徴とする金属チューブ。

【請求項4】

塑性加工可能な金属からなる金属原形体を、内外径表面形状がほぼ一定間隔で微小な凹凸部を有する表面形状に加工するための回転支持体に取り付ける工程と、

取り付けられた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、第1コマを押圧させて塑性加工し、前記金属原形体の円筒部の肉厚を20ないし50μmの一様な厚さに薄くし、且つ内外径表面形状が一定間隔で凹凸部を有する面とするスピニング加工を行う第1スピニング加工工程と、

前記第1スピニング加工工程の後、前記金属チューブの前記外周面を粗面化するために、前記スピニング加工のなされた前記金属原形体を、前記回転支持体とともに前記金属原形体の中心軸線周りに回転させながら、先端の角度が前記第1コマより鋭い第2コマを、押圧させて塑性加工し、前記スピニング加工のなされた前記金属原形体の外周面及び内周面に、ほぼ一定間隔で微小な凹凸部を有する面とするスピニング加工を行う第2スピニング加工工程と、

前記第2スピニング加工工程の後、前記金属原形体の両端部を切断してチューブ形状にする工程とからなる金属チューブの製造方法であって、

前記微小な凹凸部を有する面は、微細凹凸形状の圧痕を有している面である

ことを特徴とする金属チューブの製造方法。

【請求項5】

請求項4に記載の金属チューブの製造方法において、

前記微小な凹凸部は、ほぼ一定間隔で山と谷の寸法差が0.3μm以上の微小な凹凸部であり、

前記金属チューブの外周面は、表面粗さRzが3μm以上である

ことを特徴とする金属チューブの製造方法。

【請求項6】

請求項4又は5に記載の金属チューブの製造方法において、

前記金属原形体の材料は、ステンレス鋼である

ことを特徴とする金属チューブの製造方法。

【請求項7】

請求項4乃至6の中から選択される1項に記載の金属チューブの製造方法において、

前記金属チューブは、電子写真式プリンター又は複写機で使用される定着用ローラ又はベルトのためのチューブであり、前記内径表面の微小凹凸部は潤滑油の溜まりである

ことを特徴とするチューブの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−105057(P2013−105057A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249351(P2011−249351)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(591002382)株式会社遠藤製作所 (19)

【Fターム(参考)】

[ Back to top ]