金属ナノ構造体およびその製造方法

【課題】比表面積の大きな立体形状を有するナノ金属構造体、より具体的には管状のナノ金属構造体を提供する。

【解決手段】内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体である。

【解決手段】内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属ナノ構造体およびその製造方法に関し、とりわけ管状の金属ナノ構造体およびその製造方法に関する。

【背景技術】

【0002】

単位質量あたりの表面積、すなわち比表面積を大きくできることから、金属ナノ構造体は、幅広い用途での活用が期待されている。

このような用途の例としては、例えばリチウムイオン電池(リチウム電池)の負極材料がある。

【0003】

従来から、リチウムイオン電池の負極としてグラファイトが用いられることが多い。しかし、実用化されているグラファイト負極の容量は既に、理論値に近いレベルにまで達しており、リチウムイオン電池の更なる高容量化の障害となっていた。

【0004】

そこで、より理論容量の高い材料として例えば、Cu−Sn合金またはSn−Cu合金、特にCu6Sn5を含むこれらの合金を用いることでリチウムイオン電池の容量(放電容量)を高くできることが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111329号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1では、銅箔に錫めっきを行うことで、Cu6Sn5層を形成していることから、得られるCu6Sn5層が平面的であり、これをリチウムイオン電池の負極材料として用いた場合、Cu6Sn5層の表面積が十分でなく負極の容量が理論値より相当低くなってしまう場合があるという問題がある。

【0007】

これに対して、銅箔を粗面化することで得られるCu6Sn5層に凹凸を生じさせることも検討されているが、増加する表面積量が限定的であり、問題を解消するまでには至っていない。

【0008】

また比表面積の大きな金属体への要求は、電池の電極以外にも多くの用途で存在し、さらに対象となる金属もCu−Sn合金等に限定されるものではなく、多くの金属および合金において存在する。

【0009】

このような要求の例として、キャパシタの電極および燃料電池の集合体に用いる銅および銅合金でも比表面積の大きな金属体への要求がある。

また、燃料電池の触媒および排ガス浄化触媒等の触媒ならびにガスセンサ等に用いる白金でも比表面積の大きな金属体への要求がある。

さらに、リチウムイオン電池の負極についてもCu−Sn合金以外にNi−Sn合金およびSn−Ni合金でも比表面積の大きな金属体への要求がある。

【0010】

そこで、本願発明は比表面積の大きな立体形状を有するナノ金属構造体、より具体的には管状のナノ金属構造体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の態様1は、内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体である。

【0012】

本発明の態様2は、内部にポリマー繊維またはカーボン繊維を有することを特徴とする態様1に記載の金属ナノ構造体である。

【0013】

本発明の態様3は、前記金属がCuであることを特徴とする態様1または2に記載の金属ナノ構造体である。

【0014】

本発明の態様4は、前記金属がCu−Sn合金またはSn−Cu合金であることを特徴とする態様1または2に記載の金属ナノ構造体である。

【0015】

本発明の態様5は、前記Cu−Sn合金またはSn−Cu合金がCu6Sn5を含有することを特徴とする態様4に記載の金属ナノ構造体である。

【0016】

本発明の態様6は、1)直径が10nm〜10μmのポリマー繊維を準備する工程と、2)前記ポリマー繊維の表面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を配置する工程と、3)前記ポリマー繊維の表面に金属を無電解めっきする工程と、を含むことを特徴とする管状の金属ナノ構造体の製造方法である。

【0017】

本発明の態様7は、前記ポリマー繊維を準備する工程が、正の電圧を印可したポリマー溶液をスプレーする電界紡糸法により行われることを特徴とする態様6に記載の製造方法である。

【0018】

本発明の態様8は、前記無電解めっきする工程の後に、前記金属の上に前記金属と異なる第2金属をめっきする第2めっき工程を更に含むことを特徴とする態様6または7に記載の製造方法である。

【0019】

本発明の態様9は、前記第2めっき工程が電解めっき法、置換めっき法および接触めっき法によりなる群から選択されるいずれかにより行われることを特徴とする態様8に記載の製造方法である。

【0020】

本発明の態様10は、前記無電解めっきする工程の前記金属がCuであることを特徴とする態様6〜9のいずれかに記載の製造方法である。

【0021】

前記無電解めっきする工程の前記金属がCuであり、前記第2めっき工程の前記第2金属がSnであることを特徴とする態様8または9に記載の製造方法である。

【発明の効果】

【0022】

本願発明は、直径の小さいポリマー繊維を基体(テンプレートして)として用いており、これにより比表面積の大きな立体形状を有するナノ金属構造体、より具体的には管状のナノ金属構造体およびその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0023】

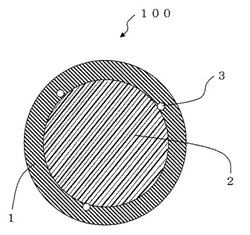

【図1】本願発に係るナノ金属構造体1を含むナノ構造体100の断面を模式的に示す断面図である。

【図2】本発明の実施形態の変形例であるナノ構造体100Aの断面を模式的に示す断面図である。

【図3】本発明の実施形態の別の変形例であるナノ構造体100Bの断面を模式的に示す断面図である。

【図4】本願発明に係る製造方法を示す模式図である。

【図5】本願発明の実施例に係るサンプルの作製手順を示す模式図である。

【図6】無電解めっきで得られたCuよりなる金属ナノ構造体1のSEM観察結果を示す。

【図7】CuとSnを含む金属ナノ構造体1のSEM観察結果を示す。

【図8】充放電試験装置の模式図である。

【図9】充放電試験の結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が制限されるものではない。また、複数の図面に表れる同一符号の部分は同一の部分又は部材を示す。

なお、本願発明はナノ構造体に関するものであることから、その特徴的な構造を示すために極めて微小な要素を実際の縮尺より大きくして表示すること等により、図面上に現れる各要素の相対的な大きさが、実際の大きさと異なる場合があることに留意されたい。

【0025】

本願発明者らは、鋭意検討した結果、直径が10nm〜10μm程度と細いポリマー繊維をナノ構造体テンプレート(基体)として用い、このポリマー繊維の上に触媒として機能する粒子(微小粒子)を配置した後、ポリマー繊維の上にめっきにより金属を配置することで、例えば外径が11nm〜50μm、内径が10nm〜10μmの管状の金属ナノ構造体を得ることができることを見出した。

以下に本願発明に係る金属ナノ構造体について詳述する。

【0026】

1.管状金属ナノ構造体

図1は、本願発に係るナノ金属構造体1を含むナノ構造体100の断面を模式的に示す断面図である。

ナノ構造体100は、金属ナノ構造体1とポリマー繊維2と粒子3とを含む。

金属ナノ構造体1は、内部に空間を有する管状の金属ナノ構造体(金属ナノチューブ)であり、その内側表面に触媒粒子3を有している。そして金属ナノ構造体1の内部の空間にはポリマー繊維2が配置されている。

【0027】

金属ナノ構造体1を構成する金属としては、特に限定されるものではなく、以下の金属(合金を含む)が例示できる。

銅(Cu)、例えばCu−Sn合金のような銅合金、錫(Sn)、例えばSn−Cu合金およびSn−Niのような錫合金、ニッケル(Ni)、例えばNi−P,Ni−B,Ni−Sn,Ni−W、Ni−MoのようなNi合金、金(Au)およびその合金、銀(Ag)およびその合金、白金(Pt)およびその合金、パラジウム(Pd)およびその合金、ロジウム(Rh)およびその合金、ルテニウム(Ru)およびその合金、コバルト(Co)、例えばCo−WおよびCo−Moのようなコバルト合金。

さらに、亜鉛(Zn)およびその合金、カドミウム(Cd)およびその合金、鉛(Pb)およびその合金、鉄(Fe)、例えばFe−WおよびFe−MoのようなFe合金、タングステン(W)、例えばW−Ni,W−CoおよびW−FeのようなW合金、モリブデン(Mo)、例えばMo−Ni,Mo−CoおよびMo−FeのようなMo合金、クロム(Cr)、例えばCr−FeおよびCr−NiのようなCr合金、ビスマス(Bi)、Bi−SnのようなBi合金、インジウム(In)、In−SnのようなIn合金。

【0028】

なお、本明細書における合金の記載方法は、質量比で含有量の多い順に元素を記載している。すなわち、Cu−Sn合金であれば、その合金中でCuの含有量が最も多いことを示し、2番目にSnの含有量が多いことを示す。しかし、これはCuとSn以外の元素を排除することを意味するものではなく、更なる元素をCuとSnの含有量よりも少ない含有量で含んでよいことに留意されたい。

【0029】

これらの中でも、リチウムイオンの負極材料としては、リチウムの吸収能の高いSnおよび例えばSn合金等のSnを含む合金が好ましい。

このような好ましい負極材料の例は、Sn、Cu−Sn合金、Sn−Cu合金、Ni−Sn合金、Sn−Ni合金、Sn−Fe合金、Fe−Sn合金、Sn−Co合金、Co−Sn合金、Sn−Ag合金である。

とりわけ好ましいのはCu−Sn合金およびSn−Cu合金であり、これら合金は好適にはCu6Sn5を含み、より好適にはCu6Sn5を主成分とする。

金属ナノ構造体1は、上述の例示した金属から選択される複数の異なる層から形成されてもよい。

【0030】

金属ナノ構造体1は、外径が11nm〜50μm、内径が10nm〜10μmである管状の構造体である。

外径が50μmより大きいと小さい曲率半径を有するがゆえに比表面積を大きくできるというナノ構造体として特性が低下するからである。一方、外径が11nmより小さいと作製の困難度が上昇し生産性が低下するからである。また、外径が11nmより小さいと、めっき皮膜の析出が不連続な島状となり、連続膜によってチューブ状(管状)の金属ナノ構造体を作製することが困難になる場合がある。

【0031】

管状金属ナノ構造体1の長さは特に制限されてないが、例えば、50nm〜10cmであり、詳細を後述するように、テンプレートとして用いるナノ構造ポリマー繊維2の長さに依存する。

また、金属ナノ構造体1の厚さ(外径と内径の差の2分の1)は、特に制限されない。好ましくは、0.5nm〜20μmである。厚さが20μmを超えると金属ナノ構造体1の曲率半径が大きくなり比表面積大きくする効果が薄れるからである。また、基体として集合したポリマー繊維2(例えば、布状、束状等)を用いた場合、金属ナノ構造体1の厚さが20μmを超えると金属ナノ構造体1がポリマー繊維2同士の隙間を埋めて、金属ナノ構造体1同士が接触して大きな表面積を得られない場合があるからである。

一方、厚さが0.5nmよりも小さいとめっき皮膜の析出が不連続な島状となり、連続膜によってチューブ状(管状)の金属ナノ構造体を作製することが困難になる場合がある。

【0032】

管状金属ナノ構造体1の形状を示す「管状」とは、単一のチューブの形態およびこれらを集合した形態に限定されるものではなく、複数のチューブ内部の空間が連通した形状も含む。

【0033】

このような形状を有する金属ナノ構造体1は、極めて大きな比表面積を有する。

従って、以下に例示するような大きな比表面積が必要な用途に適している。

例えば、リチウムイオン電池の負極のような電池の電極、キャパシタの電極および燃料電池の集電体に用いる銅および銅合金、燃料電池の触媒および排ガス浄化触媒等の触媒ならびにガスセンサ等に用いる白金(白金を含有する合金を含む)、繊維強化金属材料(FRM)の強化繊維に用いるタングステン合金,モリブデン合金である。

【0034】

例えばリチウムイオン電池の負極として用いる場合、同じ質量で作った同じ組成の金属の従来の形態(例えば平面状や凹凸を有する板状)と比べ、より短時間でその内部にリチウムを吸収できることから、用いた金属材料の理論値に近い容量(放電容量)を得ることが可能となる。加えて、電極の比表面積が大きいことから、同じ質量でもより多くの電流を流すことが可能となるという効果も有する。

また、触媒として用いると同じ質量で、より大きな面積で触媒反応を起こすことが可能となる。

さらにまた、繊維強化金属材料(FRM)の強化繊維が細い程、同じ質量の強化繊維を用いても得られるFRMの強度を高くできる。

【0035】

金属ナノ構造体1は、その内面に粒子(微粒子)3を有している。微粒子3は、詳細を後述するようにナノ構造ポリマー繊維2の表面にめっきにより金属ナノ構造体1を形成する際に触媒として機能する所謂触媒粒子である。

すなわち、この粒子3が存在することで、ナノ構造ポリマー繊維2の表面に安定して、管状の金属ナノ構造体1を形成することが可能になる。

なお、この粒子3は、ポリマー繊維2の表面全体または一部に緻密に高密度で吸着し、薄膜状の形態を有してもよい。

また、このように粒子3を用いて安定した金属ナノ構造体1を形成できることで、金属ナノ構造体1とナノ構造ポリマー繊維2と間に一定の結合力を有することが可能となる。

【0036】

このような粒子3は、樹脂上に金属をめっきする際に触媒として機能する粒子であればよい。

粒子3は、Au、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子であり、上述のように薄膜の形態を有する場合がある。

なお、上述のAuを含有する合金はAg合金(すなわち、Agを主成分(例えば、質量比で50%以上、以下、本明細書において同じ)とする合金)であることが好ましく、Ptを含有する合金はPt合金であることが好ましく、Niを含有する合金はNi合金であることが好ましく、Coを含有する合金はCo合金であることが好ましく、Feを含有する合金はFe合金であることが好ましく、Ruを含有する合金はRu合金であることが好ましく、Pdを含有する合金はPd合金であることが好ましい。

また、これらの中でもAg粒子、Pd粒子またはPd−Sn粒子のようなAg、PdまたはPd−Sn合金を主成分(例えば、質量比で50%以上)とする粒子がとりわけ好ましい。

なお、粒子3は一種類に限定されるものではなく、金属ナノ構造体1は、その内面に例えば上述した粒子3の中から選択される複数の種類の粒子3を有してよい。

【0037】

粒子3は、好ましくは直径が0.2nm〜1μmであり、より好ましくは直径が0.5nm〜500nmである。粒子3の直径が大きいと触媒粒子3の比表面積が小さくなり、めっき層の形成を阻害する場合があり、粒子3の直径が小さいと触媒の量が少なくなり十分にめっき層を形成できない場合があるからである。

なお、粒子3が薄膜の形態を有する場合は、ここで示した直径の値に等しい厚さ(膜厚)を有することが好ましい。

【0038】

粒子3は、好ましくは金属ナノ構造体1の内面に1個/μm2〜460万個/μm2の密度で分布し、より好ましくは100個/μm2〜10万個/μm2の密度で分布している。

分布密度が少なすぎると触媒活性が低下する場合があり、分布密度が多すぎると粒子同士が凝集を起こし粒子が粗大化して触媒活性の低下する場合があるからである。

粒子3の密度は例えば、走査型電子顕微鏡(SEM)で金属ナノ構造体1の内面を観察することで求めることができる。この際、金属ナノ構造体1の内面は曲面であるが、SEM画像(平面)上の面積を金属ナノ構造体1の内面の面積として簡便に分布密度を求めてもよい。

【0039】

金属ナノ構造体1の内側には、ポリマー繊維(ナノ構造ポリマー繊維)2が配置されている。

ポリマー繊維2は、金属ナノ構造体1を形成する際のテンプレート(基体)として、機能する。

そして、金属ナノ構造体1を使用する際には、金属ナノ構造体1を補強する効果を有する。

【0040】

ポリマー繊維2の直径により金属ナノ構造体1の内径が規定される。従って、金属ナノ構造体1の内径を10nm〜10μmの範囲とするようにポリマー繊維2は10nm〜10μmの直径を有する。

【0041】

ポリマー繊維2は、単繊維であってもよく、短繊維を集合させた(例えば束状)形態でもよく、繊維を織った布(織布)の形態でよく、また不織布の形態であってもよい。また、単繊維、織布または不織布を例えばロール状等に巻いた形態でもよい。

【0042】

ポリマー繊維2に用いるポリマーは上述の直径の繊維が得られるポリマーであれば任意のポリマーであってよい。すなわち、ポリマーは熱可塑性樹脂、熱硬化性樹脂、天然高分子のいずれであってもよい。

好ましいポリマーは、ポリウレタン(PU)、ポリビニルアルコール(PVA)、ポリアクリロニトリル(PAN)、ポリエチレンオキシド(PEO)ナイロン(PA)、ポリスチレン(PSt)およびポリ乳酸(PLAの中から選択される少なくとも1つである。

【0043】

なお、図1に示すナノ構造体100では、ポリマー繊維2の外周のほぼ全体が金属ナノ構造体1の内面に接触している。しかし、例えば図1に示すナノ構造体100を得た後、ポリマー繊維2の長手方向(例えば図1の紙面に垂直な方向)に引張り応力を加える等によりポリマー繊維2を長手方向に延伸させて、ポリマー繊維2の直径を小さくすることでポリマー繊維2の外周と金属ナノ構造体1の内面の間に空間を生じさせてもよい。

【0044】

ポリマー繊維2の直径を小さくすることでポリマー繊維2の外周と金属ナノ構造体1の内面との間に空間を有することで、この空間に流体(液体または気体)または固体電解質等の固体が侵入することが可能であり、金属ナノ構造体1の内面を例えば電極表面または触媒表面等として用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0045】

(変形例)

図2は、本発明の実施形態の変形例であるナノ構造体100Aの断面を模式的に示す断面図である。

図2に示すナノ構造体100Aが図1に示すナノ構造体100と異なる点は、ナノ構造体100Aではナノ構造体100のポリマー繊維2に代えてカーボン繊維2Aが配置されていることである。

【0046】

カーボン繊維2Aは、例えばナノ構造体100をアルゴンなどの不活性ガス雰囲気で500〜2500℃×10分〜100時間焼成することによりポリマー繊維2を炭化させてカーボン繊維2Aに変化させることで得ることができる。

【0047】

このようにして得られたナノ構造体100A(金属ナノ構造体1)では、カーボン繊維2Aが導電性を有することから、構造体100Aを例えばリチウムイオン電池(またはリチウム電池)、燃料電池、太陽電池等に用いた場合、電流の取り出し部分の信頼性が増加するという利点を有する。

さらに、構造体100Aを繊維強化金属材料の強化繊維として用いた場合、カーボン繊維は引張り強度が高いことから、より高い強度の繊維強化金属材料を得ることができる。

また、ポリマー繊維2を焼成して得られるカーボン繊維2Aは、通常ポリマー繊維2より収縮するため、その直径はポリマー繊維2の直径より減少する。このため、図2に示すようにカーボン繊維2Aの外周と金属ナノ構造体1の内面の間には空間を有している。

この空間に流体(液体または気体)や固定電解質等の固体が侵入することが可能であり、金属ナノ構造体1の内面を例えば電極表面または触媒表面等として用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0048】

図3は、本発明の実施形態の別の変形例であるナノ構造体100Bの断面を模式的に示す断面図である。

図3に示すナノ構造体100Bが図1に示すナノ構造体100と異なる点は、ナノ構造体100Bではナノ構造体100のポリマー繊維2が存在しないことである。

【0049】

例えばナノ構造体100をポリマー繊維2に用いるポリマーの融点以上の温度でかつ金属ナノ構造体1を構成する金属の融点以下の温度に加熱する熱処理を施すことによりポリマー繊維2を溶融除去することができる。

この場合、金属ナノ構造体1に引張り応力や外部圧力等の力を加え、金属ナノ構造体1を破断させることにより、金属ナノ構造体1を所望の部位に開口を有するトンネル構造とすることもできる。

また、上記の熱処理をアルゴンまたは窒素等の不活性雰囲気中で行うことにより金属ナノ構造体1の酸化劣化を防ぐこともできる。

一方、金属構造体1を構成する金属の融点以下の温度で空気中において熱処理を行うことでポリマー繊維2を燃焼させて除去することができ、この方法でもトンネル構造を有するナノ構造体100B(金属ナノ構造体1)を得ることが可能となる。

また、例えばN,N−ジメチルホルムアミド、テトラヒドロフランなどの溶剤を用いてナノ繊維2を溶解して除去してもよい。

【0050】

このようにして得られたナノ構造体100B(金属ナノ構造体1)では、金属ナノ構造体1の内部に空間を有する。

この空間は、流体(液体または気体)または固定電解質等の固体が比較的容易に侵入することが可能である。従って、金属ナノ構造体1の内面を例えば電極表面または触媒表面等のとして用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0051】

2.製造方法

以下の金属ナノ構造体1(ナノ構造体100)の製造方法を示す。

図4は、本願発明に係る製造方法を示す模式図である。

金属ナノ構造体1は、以下の3つの工程により形成することが可能である。

(1)テンプレート(基体)として、直径10nm〜10μmのポリマー繊維2を準備する工程(図4(a))

(2)ポリマー繊維2の上にめっき層生成の核となる触媒粒子3を配置する工程(図4(b))

(3)ポリマー繊維2の上にめっき層を形成する工程(図4(c))

【0052】

本願発明者は、10nm〜10μmの直径を有するポリマー繊維をテンプレート(基体)とすることで、めっき法により管状の金属ナノ構造体を得ることができることを見出したものである。また、本願発明者はさらにテンプレートとなるポリマー繊維を得る方法として電界紡糸法が好ましいこと、めっきに際して触媒粒子を使用すること、めっき法として無電解めっき法が好ましいことも見出した。

以下のこれらについて詳述する。

【0053】

(1)ポリマー繊維の製造

上述したように、ポリマー繊維2に用いるポリマーは任意のポリマーであってよい。

好ましいポリマーは、ポリウレタン(PU)、ナイロン(PA)、ポリビニルアルコール(PVA)、ポリアクリロニトリル(PAN)、 ポリエチレンオキシド(PEO)、ポリスチレン(PSt)、ポリ乳酸(PLA)などである。

【0054】

そして、これらポリマーから10nm〜10μmの直径を有するポリマー繊維2を得る方法は、当該技術分野で知られている任意の方法を用いてよい。

【0055】

好ましい方法は、電界紡糸法である。電界紡糸法ではポリマーを溶液化した後にポリマー繊維を得ることから、所望の直径および所望の電荷特性を有するナノファイバー(ポリマー繊維2)を得ることができる。

電解紡糸法とは、エレクトロスピニング法とも呼ばれる溶液紡糸方法の1つである。ポリマー溶液にプラスの高電圧を与え、ノズルまたはニードル等を用いてこのポリマー溶液をアースやマイナスに帯電したコレクタの表面にスプレーする過程で繊維化(溶媒の蒸発を起こさせてポリマー繊維を得る方法である。

例えば山下義裕著「エレクトロスピニング最前線」(繊維社、2007年)にその詳細が記載されている。

【0056】

ポリマー溶液を得るのに用いる溶媒はポリマーの種類に応じて適宜選択すればよい。好ましいポリマーと溶媒の組み合わせ例は以下の通りである。「−」の左側がポリマーであり右側に好ましい溶媒を示す。

ポリウレタン(PU) − N,N−ジメチルホルムアミド(DMF)またはジメチルアセトアミド(DMAc)

ポリビニルアルコール(PVA) − 蒸留水

ポリアクリロニトリル(PAN) − N,N−ジメチルホルムアミド(DMF)またはジメチルアセトアミド(DMAc)

ポリエチレンオキシド(PEO) − クロロホルム,またはエタノール

ナイロン6、66(PA6、66)− ギ酸

ポリイミド(PI)− N,N−ジメチルホルミアミド

ポリスチレン(PSt)− 酢酸エチル(EAc)

ポリ乳酸(PLA)−N,N−ジメチルホルミアミド

【0057】

ポリマー溶液は、その粘度が10から1000cpsの状態で通常用いられる。ポリマー溶液とコレクタ(例えば、銅板またはアルミニウム板等)との間の電位差は1〜2kV/cmが好ましい。

また、ニードル(またはノズル)の先端部とコレクタとの電極間距離は50〜200mmが好ましい。

【0058】

この電界紡糸法以外に、ニードルまたはノズルの先端部とコレクタとの間の距離(電極間距離)が非常に短くした、広義の電界紡糸法ともいえるエレクトロスプレー法またはポリマーを溶剤に溶かさず溶融状態で紡糸する溶融型エレクトロスピニング法を用いてポリマー繊維2を得てもよい。

さらにポリマー繊維2を得る方法として例えば紡糸時に熱風によりポリマー延伸して、延伸したポリマーをドラム上に集積させるメルトブロー法を用いてもよい。

【0059】

(2)触媒粒子の吸着

・脱脂処理および電荷調整処理

粒子3をポリマー繊維2の表面に塗布する前に脱脂処理および電荷調整処理を行うのが好ましい。脱脂処理および電荷調整処理は必須の処理ではないが、実施することで触媒粒子3がポリマー繊維2表面に吸着されやすくなることから実施するのが好ましい。

【0060】

具体的には、脱脂を目的に界面活性剤の入った溶液中にポリマー繊維2を浸漬することで脱脂処理を行う。

また、ポリマー繊維2に所定の電荷を付与する(電荷調整を行う)ことを目的に、例えばポリエチレンイミン、ポリビニルピロリドン、ポリジメチルジアリルアンモニウム等のイオン性高分子化合物と、カチオンおよび/またはアニオン界面活性剤と、塩化第1スズなどのSn2+化合物と、のうちから選択させる1つ以上を含有する溶液にポリマー繊維2を浸漬して電荷調整処理を行う。

脱脂処理と電荷調整処理はいずれか一方だけを行ってもよいが、界面活性剤とイオン性高分子化合物の両方を含有する溶液にポリマー繊維2を浸漬して脱脂処理と電荷調整処理の両方を同時に行うのがより好ましい。

なお、脱脂処理および電解調整処理は浸漬に限定されるものではない。例えば、上述した溶液を噴霧または塗布することにより実施してもよい。

【0061】

・触媒粒子の吸着

上述したように、好ましい粒子3は、銀粒子、銀合金粒子またはPd−Sn粒子のような銀またはPd−Sn合金を主成分とする粒子である。

また、その直径は好ましくは0.2nm〜1μmであり、より好ましくは直径が0.5nm〜500nmである。

【0062】

このような粒子3をポリマー繊維2の表面に吸着させる好ましい方法は、例えばコロイド状の銀粒子が形成されている硫酸第1スズ0.1Mと、Snイオンの錯化剤としてクエン酸,リンゴ酸,ルコン酸などの有機酸もしくはその塩、ピロリン酸もしくはその塩から選択される少なくとも1つ0.2〜2.0M(複数の場合は合計で)と硝酸銀0.0001〜0.05Mとを含む水溶液(触媒溶液)にポリマー繊維2を浸漬するものである。水溶液の温度は好ましくは5℃〜60℃、より好ましくは15〜40℃である。この好ましい温度範囲を外れると、高温側では酸のミストが発生して生産性が低下し、低温側では触媒粒子の吸着能が低下する場合があるからである。

また、例えば奥野製薬工業株式会社製OPC−80キャタリストのような酸性パラジウム触媒溶液または奥野製薬工業株式会社製OPC−50インデューサーのようなアルカリ性パラジウム触媒溶液にポリマー繊維2を浸漬してもよい。

なお、ポリマー繊維2の表面に粒子3を吸着させる方法は、浸漬に限定されるものではない。例えば、上述した触媒溶液を噴霧(スプレー)または塗布することにより粒子3を吸着してもよい。

【0063】

粒子3の好ましい分布密度100個/μm2〜10万個/μm2を達成するように、上述の基体表面の電荷調整処理を行うのが好ましい

またこれ以外にも、Au、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子3を吸着させるために、任意の既知の触媒溶液を用いてよい。

【0064】

なお、コロイド状触媒粒子を含む触媒溶液は、これら触媒溶液とは異なるpHの水分が混入するとコロイドが分解してしまう場合があるため、好ましくは、ポリマー繊維2を触媒溶液と同じpHでかつ、酸性パラジウム触媒を用いる場合には例えば触媒溶液と同じ塩酸を含む溶液、Ag粒子触媒溶液およびアルカリ性パラジウム触媒溶液の場合には,これらの触媒溶液が含有している錯化剤と同一成分を含有する溶液に浸漬するプリディップ処理を行ってから触媒粒子を吸着させる。

なお、粒子3の種類は一種類のみに限定されるものではない。例えば異なる種類の触媒溶液を噴霧する等により上述した粒子3の中から選択される複数種類の粒子3をポリマー繊維2の表面に吸着させてもよい。

【0065】

・アクセレーター処理

粒子3として、Pd−Snを主成分とする粒子を用いた場合、Pdとともに吸着したSnは除去して触媒として機能するPdを活性化するのが好ましい。そこで、以下に詳細を示すめっき処理を行う前に、以下に例示する溶液にポリマー繊維2(表面にPd−Snを主成分とする粒子3が吸着したポリマー繊維2)を浸漬するのが好ましい。

酸性パラジウム触媒溶液を使った場合:液の安定性に寄与するSnが共吸着するので,これを除去しPdを活性化するために硫酸などの酸または水酸化ナトリウムなどのアルカリ水溶液に浸漬するのが好ましい。

アルカリ性パラジウム触媒溶液を使った場合:Pdイオンが吸着するのでこれを還元するために水素化ホウ素化合物などの還元剤溶液に浸漬するのが好ましい。

なお、アクセレーター処理は、浸漬法に限定されるものではない。例えば、上述した溶液を噴霧(スプレー)または塗布することによりアクセレーター処理を行ってもよい。

【0066】

(3)めっき処理

樹脂表面に金属をめっきする各種の方法を用いてよい。

好ましい方法は、無電解めっき法である。無電解めっき法であれば直径が10nm〜10μmと小さいポリマー繊維2であっても確実に金属ナノ構造体1を形成可能であることが本願発明者らにより見出されたからである。

【0067】

なお本明細書でいう無電解めっきとは外部電源を用いずに、めっき液中に加えた還元剤による金属イオンの還元反応によって基体表面に吸着した触媒粒子上に金属が析出し析出した金属の自己触媒能によって還元反応が継続するめっき方法である

この無電解めっき法により所望の厚さの金属膜(サブnm〜mmオーダーまで)が得られる。

なお無電解めっきは後述するめっき液にポリマー繊維(基体)2を浸漬することにより実施してもよい。まためっき液を噴霧または塗布することで実施してもよい。

【0068】

無電解めっき工程で触媒粒子3は、めっき生成の核として機能し、得られためっき層表面すなわち管状金属ナノ構造体1の内面に位置することになる。

【0069】

図4(c)に示すように一度無電解めっきを行って金属層を形成した後、さらに無電解めっきを行って異なる種類の金属層を形成してもよい。このように2回または3回以上無電解めっきを行うことで、異なる種類の金属が層状に積層した金属ナノ構造体1を得てもよく、また複数回に分けてめっきした金属間の元素による合金相を有する金属ナノ構造体1を得てもよく、また複数回に分けてめっきした金属間の元素により形成された金属間化合物を有する金属ナノ構造体1を得てもよい。

【0070】

また、2回目以降のめっきについては、1回目の無電解めっきにより既にポリマー繊維2の表面に金属相(金属ナノ構造体)が形成されていることから、無電解めっきに代えて電解めっき、置換めっきまたは接触めっきを行ってもよい。

【0071】

ここで、本明細書でいう電解めっきとは、外部電源から金属イオンの還元反応に必要な電子を供給し,カソード(マイナス極)に接続した基体の上に金属膜を形成させるめっき法である。

本明細書でいう置換めっきとは、めっき液への基体の溶解反応によって金属イオンの還元反応に必要な電子を供給し、浸漬した基体の上に金属膜を形成させるめっき法である。

本明細書でいう接触めっきとは、めっき液中で析出金属よりマイナスの電位を示す金属などを基体と直接または電気的に接続し、その溶解反応によって金属イオンの還元反応に必要な電子を供給し、浸漬した基体の上に金属膜を形成させるめっき法である。

なお、電解めっき、置換めっきおよび接触めっきは後述するめっき液に電解めっきを実施したポリマー繊維(基体)2を浸漬することにより実施してもよい。まためっき液を噴霧または塗布することにより実施してもよい。

【0072】

1回目の無電解めっきおよび必要に応じて実施する2回目以降のめっき(無電解めっき、電解めっき、置換めっきおよび接触めっきの中から選択される少なくとも1つ)の条件については、得ようとする金属ナノ構造体1の種類(金属の種類)に応じて適宜選択すればよい。

以下に、いくつかの金属ナノ構造体1について具体例を示す。

【0073】

まず、リチウムイオン電池の負極に用いることができるCu−Sn合金およびSn−Cu合金について説明する。

Cu−Sn合金およびSn−Cu合金よりなる金属ナノ構造体1は、最初に無電解めっきでCuをめっきした後、さらにSnを置換めっきすることにより得ることができる。

【0074】

Cuの無電解めっきは銅イオンと還元剤と、好ましくは更にCuイオンの錯化剤と添加剤との少なくとも一方とを含むめっき液にポリマー繊維2を浸漬することで実施する。

還元剤は銅イオンを還元してポリマー繊維2の表面に析出させるのに必要な電子を供給するものであり、例えばホルムアルデヒド、ジメチルアミンボランおよびジエチルアミンボラン等のアミンボラン類、水素化ホウ素ナトリウムおよび水素化ホウ素カリウムなどの水素化ホウ素化合物、ヒドラジンおよびその誘導体、ショ糖などの糖類、2価のコバルトイオン等が使用可能である。

錯化剤としては、エチレンジアミン4酢酸またはその塩、酒石酸,クエン酸,グルコン酸およびリンゴ酸等の有機酸またはその塩、および種々のアミン類等のCuの安定な錯イオンを形成しpHの変動を抑制する化合物が使用可能である。

添加剤としては、ビピリジル、フェナンスロリンおよびシアン化合物などが使用可能である。万一、還元剤の濃度低下などによりCuイオンが途中までしか還元されず、1価のCuイオンが形成された場合、これら添加剤は1価のCuイオンをめっき液中で安定に保持し、不均化反応に伴う金属銅沈殿形成によるめっき浴の「分解」を防止する。

【0075】

浸漬は好ましくは温度10℃〜90℃、時間10秒〜10時間で実施する

【0076】

次にSnのめっき溶液に浸漬してSnの置換めっきを行う。表面のCuが置換されてSnがめっきされる過程で、金属間化合物Cu6Sn5を形成できる。

Snのめっき溶液として、例えば、硫酸スズ,塩化スズなどの水溶性Sn2+化合物と、例えばチオ尿素またはその誘導体のようなCu基体の溶解剤とを含む溶液を用いることができる。

【0077】

なお、最終的に得られた金属ナノ構造体1おけるCu含有量とSn含有量の比(即ち、Cu−Sn合金かSn−Cu合金かを含む)およびCu6Sn5の全体に占める割合は、めっき時間およびめっき温度により調整することが可能である。

すなわち、めっき時間が長い程Snの割合が増加し、めっき温度が高くなるほど固体内拡散が促進されることからCu6Sn5の割合が増加する。

【0078】

これ以外の金属ナノ構造体1のめっき条件を示す。

・CuおよびCu合金より成る金属ナノ構造体:

上述したCuの電解めっき液を用いて単層の無電解めっきを行ってもよい。

より緻密な構造を得るため、またはCu合金を得るために電解めっきによる厚膜化を行ってもよい。

電解めっきには、硫酸銅めっき浴、ピロリン酸銅めっき浴、シアン化銅めっき浴など既知のめっき浴(めっき液)のいずれも用いることができる。

硫酸銅めっき浴は、硫酸銅および硫酸を成分とする。平滑な表面を得るために,奥野製薬製 トップルチナシリーズなどの添加剤を加えてもよい。

ピロリン酸銅めっき浴は、ピロリン酸カリウムおよびピロリン酸銅を主成分とする。平滑な表面を得るためにジメルカプトチアジアゾール等の添加剤を加えてもよい。

シアン化銅めっき浴は、シアン化銅、シアン化ナトリウムまたはシアン化カリウムなどのシアン化合物を主成分とする。

・PtおよびPt合金より成る金属ナノ構造体:

単層の無電解めっきを行えばよい。その際、既知のめっき浴がいずれも使用できる。無電解白金めっき浴は、例えばPtイオン源としてジニトロアンミン白金、錯化剤としてアンモニア水、還元剤としてヒドラジンを含有するものが知られている。

より緻密な構造を得るためには電解めっきによる厚膜化を行ってもよい。

電解めっきには、ジアミノ亜硝酸浴などの既知のめっき浴を用いることができる。

ジアミノ亜硝酸白金めっき浴は、Pt+イオンの他、亜硝酸アンモニウム、亜硝酸ナトリウム、アンモニア水を含有する。

・タングステン合金およびモリブデン合金より成る金属ナノ構造体:

無電解めっきで銅および/またはニッケルなどをめっきした後,さらに電解めっきでタングステン−ニッケル合金またはモリブデン−ニッケル合金などをめっきすることによって得ることができる。

無電解銅めっきの条件は上述のとおり。

無電解ニッケルめっきは、例えばホスフィン酸化合物、ジメチルアミンボランおよびジエチルアミンボラン等のようなアミンボラン類、水素化ホウ素ナトリウムおよび水素化ホウ素カリウム等のような水素化ホウ素化合物、ヒドラジンおよびその誘導体等より選択される還元剤と、エチレンジアミン4酢酸またはその塩のような錯化剤と、酒石酸,クエン酸,グルコン酸,リンゴ酸等の有機酸またはその塩のような錯化剤および種々のアミン類等のような錯化剤と、酢酸鉛等の鉛化合物および酢酸ビスマスなどのビスマス化合物のような添加剤(めっき液中に浮遊する固形物質・粉末に吸着し、固形物質・粉末の上にめっきが析出するのを防止する。)を含む既知のめっき液に浸漬することで実施できる。

・(WまたはMo)−(Ni、CoまたはFe)合金めっき

既知のめっき浴が使用できる。

+6価のWまたはMo化合物、+2価のNi,CoまたはFe化合物を金属源とする。

これらの金属イオンをめっき液中で安定に保持するための錯化剤として、クエン酸、酒石酸などの有機酸またはその塩およびアンモニア水を含有している。

【実施例】

【0079】

図5は本発明の実施例に係るサンプルの作製手順を示す模式図である。

最初に電界紡糸により直径300nmのポリウレタ樹脂よりなるポリマー繊維を作製した。用いたのは株式会社クラレ製のポリウレタン、クラミロンU3190−000である。これをジメチルアセトトアミドとアセトンの60/40混合溶媒に溶かし、10wt%のポリウレタン溶液(ポリマー溶液)を得た。このポリマー溶液を用いて電界紡糸法によりポリウレタンナノファイバー不織布(ポリマー繊維2)をコレクタ上に作製した。

アルミホイルをコレクタとして用い、ニードル径は0.63mmであった、ニードルの先端とコレクタとの距離は20cmであり、この間にニードル側を正とする12kVの電圧を印可した。

【0080】

そして、シリンジポンプの押し出し速度0.2ml/hとして、ポリマー液を螺旋状に塗布形成(スプレー)して、ポリウレタンナノファイバー不織布を得た。得られたポリウレタンナノファイバー不織布の厚さは約10μmであり、質量は約0.1mg/cm2であった。

【0081】

次にポリマー繊維(テンプレート)2の表面に触媒粒子3を吸着させる。

まず、脱脂処理および電荷調整処理を行った。

処理は図5に示すように、イオン性界面活性剤とイオン性ポリマーを主成分とする温度60℃のコンディショナー液(奥野製薬工業株式会社製ATSコンディクリンCIW−2 100ml/l)に5分間浸漬して実施した。

【0082】

そして、プリディップ処理(図5には不図示)を行った。

処理は塩酸と界面活性剤を主な成分とする温度25℃のプリディップ液(奥野製薬工業株式会社製OPC−SALM 260g/l)に1分間浸漬して実施した。

【0083】

その後、図5に示すように、25℃の触媒液に5分間浸漬してPd−Sn粒子3をポリマー繊維2の表面に吸着させた。

用いた触媒液(奥野製薬工業株式会社製 OPC−SALM 260g/lと奥野製薬工業株式会社製 OPCキャタリスト80 50ml/l)は、触媒粒子となるPd−Snコロイド粒子を含む。

【0084】

この浸漬処理後のポリマー繊維2を電界放射型走査電子顕微鏡(FE−SEM)により調査した結果、直径5〜50nmのPd粒子が、5000個/μm2程度の密度でポリマー繊維2に吸着していた。

【0085】

次にアクセレーター処理(図5に不図示)を行い、その後ポリマー繊維2に無電解銅めっきを行った。

処理は硫酸を主な成分とする温度25℃のアクセレーター液(奥野製薬工業株式会社製OPC−500アクセレーターMX−1 100ml/l)に1分間浸漬して実施した。

【0086】

無電解銅めっきは、32℃の無電解銅めっき液に40分間浸漬することで実施した。

無電解めっき液(いずれも奥野製薬工業株式会社製のATSアドカッパーIW−A 50ml/lと、ATSアドカッパーIW−M 80ml/lと、ATSアドカッパーIW−C 15ml/lを含有)は、Cuイオンに加え、還元剤としてホルムアルデヒドを、さらに錯化剤としてエチレンジアミン4酢酸4ナトリウム塩を含有している。

【0087】

図6は、無電解めっきで得られたCuよりなる金属ナノ構造体1のSEM観察結果を示す。

得られたCuの金属ナノ構造体1は、内径約400nm、外径約1μmであった。

なお、図6に示すナノ構造体100では、金属ナノ構造体1の内部を観察するために長手方向に引張り応力を付与し金属ナノ構造体1を破断させている。この引張応力によりポリマー繊維2は延伸されてその直径は無電解めっき直後に比べ小さくなっている。

【0088】

さらに、得られた無電解めっき銅めっきの上にSnの置換めっきを行った。

Snの置換めっきは、50℃の置換Snめっき液に2分間浸漬することで実施した。

置換Snめっき液(いずれも奥野製薬工業株式会社製のサブスターSN−5A 60ml/lと、サブスターSN−5B 500ml/lと、サブスターSN−5P 120g/lを含有)は、Snイオンに加え、銅溶解剤としてチオ尿素誘導体と、pH緩衝剤として硫酸と硫酸塩の混合物とを含有している。

【0089】

このSnの置換めっきの際にCu6Sn5が形成される。得られた金属ナノ構造体1はX線回折により、Cu6Sn5と純Cuと純Snを含有していることを確認した。なお、得られた金属ナノ構造体1全体のCu元素とSn元素の析出量比は4:1であった。

図7は、得られこの金属ナノ構造体1のSEM観察結果を示す。

この金属ナノ構造体1は、内径が約400nmであり、外径が約1.4μmであった。

【0090】

次に得られた金属ナノ構造体1(ナノ構造体1)のリチウムイオン電池の負極材料として特性を評価するために充放電試験を行った。

図8は用いた充放電試験装置の模式図である。

図8に示す3電極式ビーカーセルを窒素雰囲気中で組み立てて行った。作用極には、 10mm×20mmの銅板上の10mm×10mmの領域に形成した本実施例にかかるCu6Sn5を含有する金属ナノ構造体1を0.1mg用いた。

また、対極および参照極には、10mm×20mmのNiメッシュ上に圧着した10mm×10mmのLi金属を用いた。電解質には、1mol/lのヘキサフルオロリン酸リチウム(LiPF6)のエチレンカーボネート(EC)とジエチルカーボネート(DEC)の混合溶液を用いた。 測定は25℃の恒温条件で行った。

【0091】

充放電試験は、作用極と対極の間に電流密度0.25mA/cm2で一定電流を流し、変化する作用極の電位を金属リチウム基準で0〜2.5Vの範囲で繰り返し測定しておこなった。

【0092】

図9は、充放電試験の結果を示すグラフである。

縦軸は、電極活物質であるSn1gあたりに流した電流の積算値(電気量)を示し、横軸は金属リチウムを基準とした電極電位を示す。

図9から判るように1回目の放電(1st Discharge)において、1000mAh/g以上の放電容量が得られた。これは、グラファイト負極の約3倍の放電容量であり、Sn電極の理論値に概ね相当した。

【符号の説明】

【0093】

1 金属ナノ構造体

2 ポリマー繊維

2A カーボン繊維

3 粒子

100,100A,100B ナノ構造体

【技術分野】

【0001】

本発明は金属ナノ構造体およびその製造方法に関し、とりわけ管状の金属ナノ構造体およびその製造方法に関する。

【背景技術】

【0002】

単位質量あたりの表面積、すなわち比表面積を大きくできることから、金属ナノ構造体は、幅広い用途での活用が期待されている。

このような用途の例としては、例えばリチウムイオン電池(リチウム電池)の負極材料がある。

【0003】

従来から、リチウムイオン電池の負極としてグラファイトが用いられることが多い。しかし、実用化されているグラファイト負極の容量は既に、理論値に近いレベルにまで達しており、リチウムイオン電池の更なる高容量化の障害となっていた。

【0004】

そこで、より理論容量の高い材料として例えば、Cu−Sn合金またはSn−Cu合金、特にCu6Sn5を含むこれらの合金を用いることでリチウムイオン電池の容量(放電容量)を高くできることが知られている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−111329号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1では、銅箔に錫めっきを行うことで、Cu6Sn5層を形成していることから、得られるCu6Sn5層が平面的であり、これをリチウムイオン電池の負極材料として用いた場合、Cu6Sn5層の表面積が十分でなく負極の容量が理論値より相当低くなってしまう場合があるという問題がある。

【0007】

これに対して、銅箔を粗面化することで得られるCu6Sn5層に凹凸を生じさせることも検討されているが、増加する表面積量が限定的であり、問題を解消するまでには至っていない。

【0008】

また比表面積の大きな金属体への要求は、電池の電極以外にも多くの用途で存在し、さらに対象となる金属もCu−Sn合金等に限定されるものではなく、多くの金属および合金において存在する。

【0009】

このような要求の例として、キャパシタの電極および燃料電池の集合体に用いる銅および銅合金でも比表面積の大きな金属体への要求がある。

また、燃料電池の触媒および排ガス浄化触媒等の触媒ならびにガスセンサ等に用いる白金でも比表面積の大きな金属体への要求がある。

さらに、リチウムイオン電池の負極についてもCu−Sn合金以外にNi−Sn合金およびSn−Ni合金でも比表面積の大きな金属体への要求がある。

【0010】

そこで、本願発明は比表面積の大きな立体形状を有するナノ金属構造体、より具体的には管状のナノ金属構造体を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の態様1は、内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体である。

【0012】

本発明の態様2は、内部にポリマー繊維またはカーボン繊維を有することを特徴とする態様1に記載の金属ナノ構造体である。

【0013】

本発明の態様3は、前記金属がCuであることを特徴とする態様1または2に記載の金属ナノ構造体である。

【0014】

本発明の態様4は、前記金属がCu−Sn合金またはSn−Cu合金であることを特徴とする態様1または2に記載の金属ナノ構造体である。

【0015】

本発明の態様5は、前記Cu−Sn合金またはSn−Cu合金がCu6Sn5を含有することを特徴とする態様4に記載の金属ナノ構造体である。

【0016】

本発明の態様6は、1)直径が10nm〜10μmのポリマー繊維を準備する工程と、2)前記ポリマー繊維の表面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を配置する工程と、3)前記ポリマー繊維の表面に金属を無電解めっきする工程と、を含むことを特徴とする管状の金属ナノ構造体の製造方法である。

【0017】

本発明の態様7は、前記ポリマー繊維を準備する工程が、正の電圧を印可したポリマー溶液をスプレーする電界紡糸法により行われることを特徴とする態様6に記載の製造方法である。

【0018】

本発明の態様8は、前記無電解めっきする工程の後に、前記金属の上に前記金属と異なる第2金属をめっきする第2めっき工程を更に含むことを特徴とする態様6または7に記載の製造方法である。

【0019】

本発明の態様9は、前記第2めっき工程が電解めっき法、置換めっき法および接触めっき法によりなる群から選択されるいずれかにより行われることを特徴とする態様8に記載の製造方法である。

【0020】

本発明の態様10は、前記無電解めっきする工程の前記金属がCuであることを特徴とする態様6〜9のいずれかに記載の製造方法である。

【0021】

前記無電解めっきする工程の前記金属がCuであり、前記第2めっき工程の前記第2金属がSnであることを特徴とする態様8または9に記載の製造方法である。

【発明の効果】

【0022】

本願発明は、直径の小さいポリマー繊維を基体(テンプレートして)として用いており、これにより比表面積の大きな立体形状を有するナノ金属構造体、より具体的には管状のナノ金属構造体およびその製造方法を提供することが可能となる。

【図面の簡単な説明】

【0023】

【図1】本願発に係るナノ金属構造体1を含むナノ構造体100の断面を模式的に示す断面図である。

【図2】本発明の実施形態の変形例であるナノ構造体100Aの断面を模式的に示す断面図である。

【図3】本発明の実施形態の別の変形例であるナノ構造体100Bの断面を模式的に示す断面図である。

【図4】本願発明に係る製造方法を示す模式図である。

【図5】本願発明の実施例に係るサンプルの作製手順を示す模式図である。

【図6】無電解めっきで得られたCuよりなる金属ナノ構造体1のSEM観察結果を示す。

【図7】CuとSnを含む金属ナノ構造体1のSEM観察結果を示す。

【図8】充放電試験装置の模式図である。

【図9】充放電試験の結果を示すグラフである。

【発明を実施するための形態】

【0024】

以下、図面に基づいて本発明の実施形態を詳細に説明する。なお、以下の説明では、必要に応じて特定の方向や位置を示す用語(例えば、「上」、「下」、「右」、「左」及びそれらの用語を含む別の用語)を用いるが、それらの用語の使用は図面を参照した発明の理解を容易にするためであって、それらの用語の意味によって本発明の技術的範囲が制限されるものではない。また、複数の図面に表れる同一符号の部分は同一の部分又は部材を示す。

なお、本願発明はナノ構造体に関するものであることから、その特徴的な構造を示すために極めて微小な要素を実際の縮尺より大きくして表示すること等により、図面上に現れる各要素の相対的な大きさが、実際の大きさと異なる場合があることに留意されたい。

【0025】

本願発明者らは、鋭意検討した結果、直径が10nm〜10μm程度と細いポリマー繊維をナノ構造体テンプレート(基体)として用い、このポリマー繊維の上に触媒として機能する粒子(微小粒子)を配置した後、ポリマー繊維の上にめっきにより金属を配置することで、例えば外径が11nm〜50μm、内径が10nm〜10μmの管状の金属ナノ構造体を得ることができることを見出した。

以下に本願発明に係る金属ナノ構造体について詳述する。

【0026】

1.管状金属ナノ構造体

図1は、本願発に係るナノ金属構造体1を含むナノ構造体100の断面を模式的に示す断面図である。

ナノ構造体100は、金属ナノ構造体1とポリマー繊維2と粒子3とを含む。

金属ナノ構造体1は、内部に空間を有する管状の金属ナノ構造体(金属ナノチューブ)であり、その内側表面に触媒粒子3を有している。そして金属ナノ構造体1の内部の空間にはポリマー繊維2が配置されている。

【0027】

金属ナノ構造体1を構成する金属としては、特に限定されるものではなく、以下の金属(合金を含む)が例示できる。

銅(Cu)、例えばCu−Sn合金のような銅合金、錫(Sn)、例えばSn−Cu合金およびSn−Niのような錫合金、ニッケル(Ni)、例えばNi−P,Ni−B,Ni−Sn,Ni−W、Ni−MoのようなNi合金、金(Au)およびその合金、銀(Ag)およびその合金、白金(Pt)およびその合金、パラジウム(Pd)およびその合金、ロジウム(Rh)およびその合金、ルテニウム(Ru)およびその合金、コバルト(Co)、例えばCo−WおよびCo−Moのようなコバルト合金。

さらに、亜鉛(Zn)およびその合金、カドミウム(Cd)およびその合金、鉛(Pb)およびその合金、鉄(Fe)、例えばFe−WおよびFe−MoのようなFe合金、タングステン(W)、例えばW−Ni,W−CoおよびW−FeのようなW合金、モリブデン(Mo)、例えばMo−Ni,Mo−CoおよびMo−FeのようなMo合金、クロム(Cr)、例えばCr−FeおよびCr−NiのようなCr合金、ビスマス(Bi)、Bi−SnのようなBi合金、インジウム(In)、In−SnのようなIn合金。

【0028】

なお、本明細書における合金の記載方法は、質量比で含有量の多い順に元素を記載している。すなわち、Cu−Sn合金であれば、その合金中でCuの含有量が最も多いことを示し、2番目にSnの含有量が多いことを示す。しかし、これはCuとSn以外の元素を排除することを意味するものではなく、更なる元素をCuとSnの含有量よりも少ない含有量で含んでよいことに留意されたい。

【0029】

これらの中でも、リチウムイオンの負極材料としては、リチウムの吸収能の高いSnおよび例えばSn合金等のSnを含む合金が好ましい。

このような好ましい負極材料の例は、Sn、Cu−Sn合金、Sn−Cu合金、Ni−Sn合金、Sn−Ni合金、Sn−Fe合金、Fe−Sn合金、Sn−Co合金、Co−Sn合金、Sn−Ag合金である。

とりわけ好ましいのはCu−Sn合金およびSn−Cu合金であり、これら合金は好適にはCu6Sn5を含み、より好適にはCu6Sn5を主成分とする。

金属ナノ構造体1は、上述の例示した金属から選択される複数の異なる層から形成されてもよい。

【0030】

金属ナノ構造体1は、外径が11nm〜50μm、内径が10nm〜10μmである管状の構造体である。

外径が50μmより大きいと小さい曲率半径を有するがゆえに比表面積を大きくできるというナノ構造体として特性が低下するからである。一方、外径が11nmより小さいと作製の困難度が上昇し生産性が低下するからである。また、外径が11nmより小さいと、めっき皮膜の析出が不連続な島状となり、連続膜によってチューブ状(管状)の金属ナノ構造体を作製することが困難になる場合がある。

【0031】

管状金属ナノ構造体1の長さは特に制限されてないが、例えば、50nm〜10cmであり、詳細を後述するように、テンプレートとして用いるナノ構造ポリマー繊維2の長さに依存する。

また、金属ナノ構造体1の厚さ(外径と内径の差の2分の1)は、特に制限されない。好ましくは、0.5nm〜20μmである。厚さが20μmを超えると金属ナノ構造体1の曲率半径が大きくなり比表面積大きくする効果が薄れるからである。また、基体として集合したポリマー繊維2(例えば、布状、束状等)を用いた場合、金属ナノ構造体1の厚さが20μmを超えると金属ナノ構造体1がポリマー繊維2同士の隙間を埋めて、金属ナノ構造体1同士が接触して大きな表面積を得られない場合があるからである。

一方、厚さが0.5nmよりも小さいとめっき皮膜の析出が不連続な島状となり、連続膜によってチューブ状(管状)の金属ナノ構造体を作製することが困難になる場合がある。

【0032】

管状金属ナノ構造体1の形状を示す「管状」とは、単一のチューブの形態およびこれらを集合した形態に限定されるものではなく、複数のチューブ内部の空間が連通した形状も含む。

【0033】

このような形状を有する金属ナノ構造体1は、極めて大きな比表面積を有する。

従って、以下に例示するような大きな比表面積が必要な用途に適している。

例えば、リチウムイオン電池の負極のような電池の電極、キャパシタの電極および燃料電池の集電体に用いる銅および銅合金、燃料電池の触媒および排ガス浄化触媒等の触媒ならびにガスセンサ等に用いる白金(白金を含有する合金を含む)、繊維強化金属材料(FRM)の強化繊維に用いるタングステン合金,モリブデン合金である。

【0034】

例えばリチウムイオン電池の負極として用いる場合、同じ質量で作った同じ組成の金属の従来の形態(例えば平面状や凹凸を有する板状)と比べ、より短時間でその内部にリチウムを吸収できることから、用いた金属材料の理論値に近い容量(放電容量)を得ることが可能となる。加えて、電極の比表面積が大きいことから、同じ質量でもより多くの電流を流すことが可能となるという効果も有する。

また、触媒として用いると同じ質量で、より大きな面積で触媒反応を起こすことが可能となる。

さらにまた、繊維強化金属材料(FRM)の強化繊維が細い程、同じ質量の強化繊維を用いても得られるFRMの強度を高くできる。

【0035】

金属ナノ構造体1は、その内面に粒子(微粒子)3を有している。微粒子3は、詳細を後述するようにナノ構造ポリマー繊維2の表面にめっきにより金属ナノ構造体1を形成する際に触媒として機能する所謂触媒粒子である。

すなわち、この粒子3が存在することで、ナノ構造ポリマー繊維2の表面に安定して、管状の金属ナノ構造体1を形成することが可能になる。

なお、この粒子3は、ポリマー繊維2の表面全体または一部に緻密に高密度で吸着し、薄膜状の形態を有してもよい。

また、このように粒子3を用いて安定した金属ナノ構造体1を形成できることで、金属ナノ構造体1とナノ構造ポリマー繊維2と間に一定の結合力を有することが可能となる。

【0036】

このような粒子3は、樹脂上に金属をめっきする際に触媒として機能する粒子であればよい。

粒子3は、Au、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子であり、上述のように薄膜の形態を有する場合がある。

なお、上述のAuを含有する合金はAg合金(すなわち、Agを主成分(例えば、質量比で50%以上、以下、本明細書において同じ)とする合金)であることが好ましく、Ptを含有する合金はPt合金であることが好ましく、Niを含有する合金はNi合金であることが好ましく、Coを含有する合金はCo合金であることが好ましく、Feを含有する合金はFe合金であることが好ましく、Ruを含有する合金はRu合金であることが好ましく、Pdを含有する合金はPd合金であることが好ましい。

また、これらの中でもAg粒子、Pd粒子またはPd−Sn粒子のようなAg、PdまたはPd−Sn合金を主成分(例えば、質量比で50%以上)とする粒子がとりわけ好ましい。

なお、粒子3は一種類に限定されるものではなく、金属ナノ構造体1は、その内面に例えば上述した粒子3の中から選択される複数の種類の粒子3を有してよい。

【0037】

粒子3は、好ましくは直径が0.2nm〜1μmであり、より好ましくは直径が0.5nm〜500nmである。粒子3の直径が大きいと触媒粒子3の比表面積が小さくなり、めっき層の形成を阻害する場合があり、粒子3の直径が小さいと触媒の量が少なくなり十分にめっき層を形成できない場合があるからである。

なお、粒子3が薄膜の形態を有する場合は、ここで示した直径の値に等しい厚さ(膜厚)を有することが好ましい。

【0038】

粒子3は、好ましくは金属ナノ構造体1の内面に1個/μm2〜460万個/μm2の密度で分布し、より好ましくは100個/μm2〜10万個/μm2の密度で分布している。

分布密度が少なすぎると触媒活性が低下する場合があり、分布密度が多すぎると粒子同士が凝集を起こし粒子が粗大化して触媒活性の低下する場合があるからである。

粒子3の密度は例えば、走査型電子顕微鏡(SEM)で金属ナノ構造体1の内面を観察することで求めることができる。この際、金属ナノ構造体1の内面は曲面であるが、SEM画像(平面)上の面積を金属ナノ構造体1の内面の面積として簡便に分布密度を求めてもよい。

【0039】

金属ナノ構造体1の内側には、ポリマー繊維(ナノ構造ポリマー繊維)2が配置されている。

ポリマー繊維2は、金属ナノ構造体1を形成する際のテンプレート(基体)として、機能する。

そして、金属ナノ構造体1を使用する際には、金属ナノ構造体1を補強する効果を有する。

【0040】

ポリマー繊維2の直径により金属ナノ構造体1の内径が規定される。従って、金属ナノ構造体1の内径を10nm〜10μmの範囲とするようにポリマー繊維2は10nm〜10μmの直径を有する。

【0041】

ポリマー繊維2は、単繊維であってもよく、短繊維を集合させた(例えば束状)形態でもよく、繊維を織った布(織布)の形態でよく、また不織布の形態であってもよい。また、単繊維、織布または不織布を例えばロール状等に巻いた形態でもよい。

【0042】

ポリマー繊維2に用いるポリマーは上述の直径の繊維が得られるポリマーであれば任意のポリマーであってよい。すなわち、ポリマーは熱可塑性樹脂、熱硬化性樹脂、天然高分子のいずれであってもよい。

好ましいポリマーは、ポリウレタン(PU)、ポリビニルアルコール(PVA)、ポリアクリロニトリル(PAN)、ポリエチレンオキシド(PEO)ナイロン(PA)、ポリスチレン(PSt)およびポリ乳酸(PLAの中から選択される少なくとも1つである。

【0043】

なお、図1に示すナノ構造体100では、ポリマー繊維2の外周のほぼ全体が金属ナノ構造体1の内面に接触している。しかし、例えば図1に示すナノ構造体100を得た後、ポリマー繊維2の長手方向(例えば図1の紙面に垂直な方向)に引張り応力を加える等によりポリマー繊維2を長手方向に延伸させて、ポリマー繊維2の直径を小さくすることでポリマー繊維2の外周と金属ナノ構造体1の内面の間に空間を生じさせてもよい。

【0044】

ポリマー繊維2の直径を小さくすることでポリマー繊維2の外周と金属ナノ構造体1の内面との間に空間を有することで、この空間に流体(液体または気体)または固体電解質等の固体が侵入することが可能であり、金属ナノ構造体1の内面を例えば電極表面または触媒表面等として用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0045】

(変形例)

図2は、本発明の実施形態の変形例であるナノ構造体100Aの断面を模式的に示す断面図である。

図2に示すナノ構造体100Aが図1に示すナノ構造体100と異なる点は、ナノ構造体100Aではナノ構造体100のポリマー繊維2に代えてカーボン繊維2Aが配置されていることである。

【0046】

カーボン繊維2Aは、例えばナノ構造体100をアルゴンなどの不活性ガス雰囲気で500〜2500℃×10分〜100時間焼成することによりポリマー繊維2を炭化させてカーボン繊維2Aに変化させることで得ることができる。

【0047】

このようにして得られたナノ構造体100A(金属ナノ構造体1)では、カーボン繊維2Aが導電性を有することから、構造体100Aを例えばリチウムイオン電池(またはリチウム電池)、燃料電池、太陽電池等に用いた場合、電流の取り出し部分の信頼性が増加するという利点を有する。

さらに、構造体100Aを繊維強化金属材料の強化繊維として用いた場合、カーボン繊維は引張り強度が高いことから、より高い強度の繊維強化金属材料を得ることができる。

また、ポリマー繊維2を焼成して得られるカーボン繊維2Aは、通常ポリマー繊維2より収縮するため、その直径はポリマー繊維2の直径より減少する。このため、図2に示すようにカーボン繊維2Aの外周と金属ナノ構造体1の内面の間には空間を有している。

この空間に流体(液体または気体)や固定電解質等の固体が侵入することが可能であり、金属ナノ構造体1の内面を例えば電極表面または触媒表面等として用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0048】

図3は、本発明の実施形態の別の変形例であるナノ構造体100Bの断面を模式的に示す断面図である。

図3に示すナノ構造体100Bが図1に示すナノ構造体100と異なる点は、ナノ構造体100Bではナノ構造体100のポリマー繊維2が存在しないことである。

【0049】

例えばナノ構造体100をポリマー繊維2に用いるポリマーの融点以上の温度でかつ金属ナノ構造体1を構成する金属の融点以下の温度に加熱する熱処理を施すことによりポリマー繊維2を溶融除去することができる。

この場合、金属ナノ構造体1に引張り応力や外部圧力等の力を加え、金属ナノ構造体1を破断させることにより、金属ナノ構造体1を所望の部位に開口を有するトンネル構造とすることもできる。

また、上記の熱処理をアルゴンまたは窒素等の不活性雰囲気中で行うことにより金属ナノ構造体1の酸化劣化を防ぐこともできる。

一方、金属構造体1を構成する金属の融点以下の温度で空気中において熱処理を行うことでポリマー繊維2を燃焼させて除去することができ、この方法でもトンネル構造を有するナノ構造体100B(金属ナノ構造体1)を得ることが可能となる。

また、例えばN,N−ジメチルホルムアミド、テトラヒドロフランなどの溶剤を用いてナノ繊維2を溶解して除去してもよい。

【0050】

このようにして得られたナノ構造体100B(金属ナノ構造体1)では、金属ナノ構造体1の内部に空間を有する。

この空間は、流体(液体または気体)または固定電解質等の固体が比較的容易に侵入することが可能である。従って、金属ナノ構造体1の内面を例えば電極表面または触媒表面等のとして用いることができ、質量を増加させることなく活用可能な表面積を拡大できるという利点がある。

【0051】

2.製造方法

以下の金属ナノ構造体1(ナノ構造体100)の製造方法を示す。

図4は、本願発明に係る製造方法を示す模式図である。

金属ナノ構造体1は、以下の3つの工程により形成することが可能である。

(1)テンプレート(基体)として、直径10nm〜10μmのポリマー繊維2を準備する工程(図4(a))

(2)ポリマー繊維2の上にめっき層生成の核となる触媒粒子3を配置する工程(図4(b))

(3)ポリマー繊維2の上にめっき層を形成する工程(図4(c))

【0052】

本願発明者は、10nm〜10μmの直径を有するポリマー繊維をテンプレート(基体)とすることで、めっき法により管状の金属ナノ構造体を得ることができることを見出したものである。また、本願発明者はさらにテンプレートとなるポリマー繊維を得る方法として電界紡糸法が好ましいこと、めっきに際して触媒粒子を使用すること、めっき法として無電解めっき法が好ましいことも見出した。

以下のこれらについて詳述する。

【0053】

(1)ポリマー繊維の製造

上述したように、ポリマー繊維2に用いるポリマーは任意のポリマーであってよい。

好ましいポリマーは、ポリウレタン(PU)、ナイロン(PA)、ポリビニルアルコール(PVA)、ポリアクリロニトリル(PAN)、 ポリエチレンオキシド(PEO)、ポリスチレン(PSt)、ポリ乳酸(PLA)などである。

【0054】

そして、これらポリマーから10nm〜10μmの直径を有するポリマー繊維2を得る方法は、当該技術分野で知られている任意の方法を用いてよい。

【0055】

好ましい方法は、電界紡糸法である。電界紡糸法ではポリマーを溶液化した後にポリマー繊維を得ることから、所望の直径および所望の電荷特性を有するナノファイバー(ポリマー繊維2)を得ることができる。

電解紡糸法とは、エレクトロスピニング法とも呼ばれる溶液紡糸方法の1つである。ポリマー溶液にプラスの高電圧を与え、ノズルまたはニードル等を用いてこのポリマー溶液をアースやマイナスに帯電したコレクタの表面にスプレーする過程で繊維化(溶媒の蒸発を起こさせてポリマー繊維を得る方法である。

例えば山下義裕著「エレクトロスピニング最前線」(繊維社、2007年)にその詳細が記載されている。

【0056】

ポリマー溶液を得るのに用いる溶媒はポリマーの種類に応じて適宜選択すればよい。好ましいポリマーと溶媒の組み合わせ例は以下の通りである。「−」の左側がポリマーであり右側に好ましい溶媒を示す。

ポリウレタン(PU) − N,N−ジメチルホルムアミド(DMF)またはジメチルアセトアミド(DMAc)

ポリビニルアルコール(PVA) − 蒸留水

ポリアクリロニトリル(PAN) − N,N−ジメチルホルムアミド(DMF)またはジメチルアセトアミド(DMAc)

ポリエチレンオキシド(PEO) − クロロホルム,またはエタノール

ナイロン6、66(PA6、66)− ギ酸

ポリイミド(PI)− N,N−ジメチルホルミアミド

ポリスチレン(PSt)− 酢酸エチル(EAc)

ポリ乳酸(PLA)−N,N−ジメチルホルミアミド

【0057】

ポリマー溶液は、その粘度が10から1000cpsの状態で通常用いられる。ポリマー溶液とコレクタ(例えば、銅板またはアルミニウム板等)との間の電位差は1〜2kV/cmが好ましい。

また、ニードル(またはノズル)の先端部とコレクタとの電極間距離は50〜200mmが好ましい。

【0058】

この電界紡糸法以外に、ニードルまたはノズルの先端部とコレクタとの間の距離(電極間距離)が非常に短くした、広義の電界紡糸法ともいえるエレクトロスプレー法またはポリマーを溶剤に溶かさず溶融状態で紡糸する溶融型エレクトロスピニング法を用いてポリマー繊維2を得てもよい。

さらにポリマー繊維2を得る方法として例えば紡糸時に熱風によりポリマー延伸して、延伸したポリマーをドラム上に集積させるメルトブロー法を用いてもよい。

【0059】

(2)触媒粒子の吸着

・脱脂処理および電荷調整処理

粒子3をポリマー繊維2の表面に塗布する前に脱脂処理および電荷調整処理を行うのが好ましい。脱脂処理および電荷調整処理は必須の処理ではないが、実施することで触媒粒子3がポリマー繊維2表面に吸着されやすくなることから実施するのが好ましい。

【0060】

具体的には、脱脂を目的に界面活性剤の入った溶液中にポリマー繊維2を浸漬することで脱脂処理を行う。

また、ポリマー繊維2に所定の電荷を付与する(電荷調整を行う)ことを目的に、例えばポリエチレンイミン、ポリビニルピロリドン、ポリジメチルジアリルアンモニウム等のイオン性高分子化合物と、カチオンおよび/またはアニオン界面活性剤と、塩化第1スズなどのSn2+化合物と、のうちから選択させる1つ以上を含有する溶液にポリマー繊維2を浸漬して電荷調整処理を行う。

脱脂処理と電荷調整処理はいずれか一方だけを行ってもよいが、界面活性剤とイオン性高分子化合物の両方を含有する溶液にポリマー繊維2を浸漬して脱脂処理と電荷調整処理の両方を同時に行うのがより好ましい。

なお、脱脂処理および電解調整処理は浸漬に限定されるものではない。例えば、上述した溶液を噴霧または塗布することにより実施してもよい。

【0061】

・触媒粒子の吸着

上述したように、好ましい粒子3は、銀粒子、銀合金粒子またはPd−Sn粒子のような銀またはPd−Sn合金を主成分とする粒子である。

また、その直径は好ましくは0.2nm〜1μmであり、より好ましくは直径が0.5nm〜500nmである。

【0062】

このような粒子3をポリマー繊維2の表面に吸着させる好ましい方法は、例えばコロイド状の銀粒子が形成されている硫酸第1スズ0.1Mと、Snイオンの錯化剤としてクエン酸,リンゴ酸,ルコン酸などの有機酸もしくはその塩、ピロリン酸もしくはその塩から選択される少なくとも1つ0.2〜2.0M(複数の場合は合計で)と硝酸銀0.0001〜0.05Mとを含む水溶液(触媒溶液)にポリマー繊維2を浸漬するものである。水溶液の温度は好ましくは5℃〜60℃、より好ましくは15〜40℃である。この好ましい温度範囲を外れると、高温側では酸のミストが発生して生産性が低下し、低温側では触媒粒子の吸着能が低下する場合があるからである。

また、例えば奥野製薬工業株式会社製OPC−80キャタリストのような酸性パラジウム触媒溶液または奥野製薬工業株式会社製OPC−50インデューサーのようなアルカリ性パラジウム触媒溶液にポリマー繊維2を浸漬してもよい。

なお、ポリマー繊維2の表面に粒子3を吸着させる方法は、浸漬に限定されるものではない。例えば、上述した触媒溶液を噴霧(スプレー)または塗布することにより粒子3を吸着してもよい。

【0063】

粒子3の好ましい分布密度100個/μm2〜10万個/μm2を達成するように、上述の基体表面の電荷調整処理を行うのが好ましい

またこれ以外にも、Au、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子3を吸着させるために、任意の既知の触媒溶液を用いてよい。

【0064】

なお、コロイド状触媒粒子を含む触媒溶液は、これら触媒溶液とは異なるpHの水分が混入するとコロイドが分解してしまう場合があるため、好ましくは、ポリマー繊維2を触媒溶液と同じpHでかつ、酸性パラジウム触媒を用いる場合には例えば触媒溶液と同じ塩酸を含む溶液、Ag粒子触媒溶液およびアルカリ性パラジウム触媒溶液の場合には,これらの触媒溶液が含有している錯化剤と同一成分を含有する溶液に浸漬するプリディップ処理を行ってから触媒粒子を吸着させる。

なお、粒子3の種類は一種類のみに限定されるものではない。例えば異なる種類の触媒溶液を噴霧する等により上述した粒子3の中から選択される複数種類の粒子3をポリマー繊維2の表面に吸着させてもよい。

【0065】

・アクセレーター処理

粒子3として、Pd−Snを主成分とする粒子を用いた場合、Pdとともに吸着したSnは除去して触媒として機能するPdを活性化するのが好ましい。そこで、以下に詳細を示すめっき処理を行う前に、以下に例示する溶液にポリマー繊維2(表面にPd−Snを主成分とする粒子3が吸着したポリマー繊維2)を浸漬するのが好ましい。

酸性パラジウム触媒溶液を使った場合:液の安定性に寄与するSnが共吸着するので,これを除去しPdを活性化するために硫酸などの酸または水酸化ナトリウムなどのアルカリ水溶液に浸漬するのが好ましい。

アルカリ性パラジウム触媒溶液を使った場合:Pdイオンが吸着するのでこれを還元するために水素化ホウ素化合物などの還元剤溶液に浸漬するのが好ましい。

なお、アクセレーター処理は、浸漬法に限定されるものではない。例えば、上述した溶液を噴霧(スプレー)または塗布することによりアクセレーター処理を行ってもよい。

【0066】

(3)めっき処理

樹脂表面に金属をめっきする各種の方法を用いてよい。

好ましい方法は、無電解めっき法である。無電解めっき法であれば直径が10nm〜10μmと小さいポリマー繊維2であっても確実に金属ナノ構造体1を形成可能であることが本願発明者らにより見出されたからである。

【0067】

なお本明細書でいう無電解めっきとは外部電源を用いずに、めっき液中に加えた還元剤による金属イオンの還元反応によって基体表面に吸着した触媒粒子上に金属が析出し析出した金属の自己触媒能によって還元反応が継続するめっき方法である

この無電解めっき法により所望の厚さの金属膜(サブnm〜mmオーダーまで)が得られる。

なお無電解めっきは後述するめっき液にポリマー繊維(基体)2を浸漬することにより実施してもよい。まためっき液を噴霧または塗布することで実施してもよい。

【0068】

無電解めっき工程で触媒粒子3は、めっき生成の核として機能し、得られためっき層表面すなわち管状金属ナノ構造体1の内面に位置することになる。

【0069】

図4(c)に示すように一度無電解めっきを行って金属層を形成した後、さらに無電解めっきを行って異なる種類の金属層を形成してもよい。このように2回または3回以上無電解めっきを行うことで、異なる種類の金属が層状に積層した金属ナノ構造体1を得てもよく、また複数回に分けてめっきした金属間の元素による合金相を有する金属ナノ構造体1を得てもよく、また複数回に分けてめっきした金属間の元素により形成された金属間化合物を有する金属ナノ構造体1を得てもよい。

【0070】

また、2回目以降のめっきについては、1回目の無電解めっきにより既にポリマー繊維2の表面に金属相(金属ナノ構造体)が形成されていることから、無電解めっきに代えて電解めっき、置換めっきまたは接触めっきを行ってもよい。

【0071】

ここで、本明細書でいう電解めっきとは、外部電源から金属イオンの還元反応に必要な電子を供給し,カソード(マイナス極)に接続した基体の上に金属膜を形成させるめっき法である。

本明細書でいう置換めっきとは、めっき液への基体の溶解反応によって金属イオンの還元反応に必要な電子を供給し、浸漬した基体の上に金属膜を形成させるめっき法である。

本明細書でいう接触めっきとは、めっき液中で析出金属よりマイナスの電位を示す金属などを基体と直接または電気的に接続し、その溶解反応によって金属イオンの還元反応に必要な電子を供給し、浸漬した基体の上に金属膜を形成させるめっき法である。

なお、電解めっき、置換めっきおよび接触めっきは後述するめっき液に電解めっきを実施したポリマー繊維(基体)2を浸漬することにより実施してもよい。まためっき液を噴霧または塗布することにより実施してもよい。

【0072】

1回目の無電解めっきおよび必要に応じて実施する2回目以降のめっき(無電解めっき、電解めっき、置換めっきおよび接触めっきの中から選択される少なくとも1つ)の条件については、得ようとする金属ナノ構造体1の種類(金属の種類)に応じて適宜選択すればよい。

以下に、いくつかの金属ナノ構造体1について具体例を示す。

【0073】

まず、リチウムイオン電池の負極に用いることができるCu−Sn合金およびSn−Cu合金について説明する。

Cu−Sn合金およびSn−Cu合金よりなる金属ナノ構造体1は、最初に無電解めっきでCuをめっきした後、さらにSnを置換めっきすることにより得ることができる。

【0074】

Cuの無電解めっきは銅イオンと還元剤と、好ましくは更にCuイオンの錯化剤と添加剤との少なくとも一方とを含むめっき液にポリマー繊維2を浸漬することで実施する。

還元剤は銅イオンを還元してポリマー繊維2の表面に析出させるのに必要な電子を供給するものであり、例えばホルムアルデヒド、ジメチルアミンボランおよびジエチルアミンボラン等のアミンボラン類、水素化ホウ素ナトリウムおよび水素化ホウ素カリウムなどの水素化ホウ素化合物、ヒドラジンおよびその誘導体、ショ糖などの糖類、2価のコバルトイオン等が使用可能である。

錯化剤としては、エチレンジアミン4酢酸またはその塩、酒石酸,クエン酸,グルコン酸およびリンゴ酸等の有機酸またはその塩、および種々のアミン類等のCuの安定な錯イオンを形成しpHの変動を抑制する化合物が使用可能である。

添加剤としては、ビピリジル、フェナンスロリンおよびシアン化合物などが使用可能である。万一、還元剤の濃度低下などによりCuイオンが途中までしか還元されず、1価のCuイオンが形成された場合、これら添加剤は1価のCuイオンをめっき液中で安定に保持し、不均化反応に伴う金属銅沈殿形成によるめっき浴の「分解」を防止する。

【0075】

浸漬は好ましくは温度10℃〜90℃、時間10秒〜10時間で実施する

【0076】

次にSnのめっき溶液に浸漬してSnの置換めっきを行う。表面のCuが置換されてSnがめっきされる過程で、金属間化合物Cu6Sn5を形成できる。

Snのめっき溶液として、例えば、硫酸スズ,塩化スズなどの水溶性Sn2+化合物と、例えばチオ尿素またはその誘導体のようなCu基体の溶解剤とを含む溶液を用いることができる。

【0077】

なお、最終的に得られた金属ナノ構造体1おけるCu含有量とSn含有量の比(即ち、Cu−Sn合金かSn−Cu合金かを含む)およびCu6Sn5の全体に占める割合は、めっき時間およびめっき温度により調整することが可能である。

すなわち、めっき時間が長い程Snの割合が増加し、めっき温度が高くなるほど固体内拡散が促進されることからCu6Sn5の割合が増加する。

【0078】

これ以外の金属ナノ構造体1のめっき条件を示す。

・CuおよびCu合金より成る金属ナノ構造体:

上述したCuの電解めっき液を用いて単層の無電解めっきを行ってもよい。

より緻密な構造を得るため、またはCu合金を得るために電解めっきによる厚膜化を行ってもよい。

電解めっきには、硫酸銅めっき浴、ピロリン酸銅めっき浴、シアン化銅めっき浴など既知のめっき浴(めっき液)のいずれも用いることができる。

硫酸銅めっき浴は、硫酸銅および硫酸を成分とする。平滑な表面を得るために,奥野製薬製 トップルチナシリーズなどの添加剤を加えてもよい。

ピロリン酸銅めっき浴は、ピロリン酸カリウムおよびピロリン酸銅を主成分とする。平滑な表面を得るためにジメルカプトチアジアゾール等の添加剤を加えてもよい。

シアン化銅めっき浴は、シアン化銅、シアン化ナトリウムまたはシアン化カリウムなどのシアン化合物を主成分とする。

・PtおよびPt合金より成る金属ナノ構造体:

単層の無電解めっきを行えばよい。その際、既知のめっき浴がいずれも使用できる。無電解白金めっき浴は、例えばPtイオン源としてジニトロアンミン白金、錯化剤としてアンモニア水、還元剤としてヒドラジンを含有するものが知られている。

より緻密な構造を得るためには電解めっきによる厚膜化を行ってもよい。

電解めっきには、ジアミノ亜硝酸浴などの既知のめっき浴を用いることができる。

ジアミノ亜硝酸白金めっき浴は、Pt+イオンの他、亜硝酸アンモニウム、亜硝酸ナトリウム、アンモニア水を含有する。

・タングステン合金およびモリブデン合金より成る金属ナノ構造体:

無電解めっきで銅および/またはニッケルなどをめっきした後,さらに電解めっきでタングステン−ニッケル合金またはモリブデン−ニッケル合金などをめっきすることによって得ることができる。

無電解銅めっきの条件は上述のとおり。

無電解ニッケルめっきは、例えばホスフィン酸化合物、ジメチルアミンボランおよびジエチルアミンボラン等のようなアミンボラン類、水素化ホウ素ナトリウムおよび水素化ホウ素カリウム等のような水素化ホウ素化合物、ヒドラジンおよびその誘導体等より選択される還元剤と、エチレンジアミン4酢酸またはその塩のような錯化剤と、酒石酸,クエン酸,グルコン酸,リンゴ酸等の有機酸またはその塩のような錯化剤および種々のアミン類等のような錯化剤と、酢酸鉛等の鉛化合物および酢酸ビスマスなどのビスマス化合物のような添加剤(めっき液中に浮遊する固形物質・粉末に吸着し、固形物質・粉末の上にめっきが析出するのを防止する。)を含む既知のめっき液に浸漬することで実施できる。

・(WまたはMo)−(Ni、CoまたはFe)合金めっき

既知のめっき浴が使用できる。

+6価のWまたはMo化合物、+2価のNi,CoまたはFe化合物を金属源とする。

これらの金属イオンをめっき液中で安定に保持するための錯化剤として、クエン酸、酒石酸などの有機酸またはその塩およびアンモニア水を含有している。

【実施例】

【0079】

図5は本発明の実施例に係るサンプルの作製手順を示す模式図である。

最初に電界紡糸により直径300nmのポリウレタ樹脂よりなるポリマー繊維を作製した。用いたのは株式会社クラレ製のポリウレタン、クラミロンU3190−000である。これをジメチルアセトトアミドとアセトンの60/40混合溶媒に溶かし、10wt%のポリウレタン溶液(ポリマー溶液)を得た。このポリマー溶液を用いて電界紡糸法によりポリウレタンナノファイバー不織布(ポリマー繊維2)をコレクタ上に作製した。

アルミホイルをコレクタとして用い、ニードル径は0.63mmであった、ニードルの先端とコレクタとの距離は20cmであり、この間にニードル側を正とする12kVの電圧を印可した。

【0080】

そして、シリンジポンプの押し出し速度0.2ml/hとして、ポリマー液を螺旋状に塗布形成(スプレー)して、ポリウレタンナノファイバー不織布を得た。得られたポリウレタンナノファイバー不織布の厚さは約10μmであり、質量は約0.1mg/cm2であった。

【0081】

次にポリマー繊維(テンプレート)2の表面に触媒粒子3を吸着させる。

まず、脱脂処理および電荷調整処理を行った。

処理は図5に示すように、イオン性界面活性剤とイオン性ポリマーを主成分とする温度60℃のコンディショナー液(奥野製薬工業株式会社製ATSコンディクリンCIW−2 100ml/l)に5分間浸漬して実施した。

【0082】

そして、プリディップ処理(図5には不図示)を行った。

処理は塩酸と界面活性剤を主な成分とする温度25℃のプリディップ液(奥野製薬工業株式会社製OPC−SALM 260g/l)に1分間浸漬して実施した。

【0083】

その後、図5に示すように、25℃の触媒液に5分間浸漬してPd−Sn粒子3をポリマー繊維2の表面に吸着させた。

用いた触媒液(奥野製薬工業株式会社製 OPC−SALM 260g/lと奥野製薬工業株式会社製 OPCキャタリスト80 50ml/l)は、触媒粒子となるPd−Snコロイド粒子を含む。

【0084】

この浸漬処理後のポリマー繊維2を電界放射型走査電子顕微鏡(FE−SEM)により調査した結果、直径5〜50nmのPd粒子が、5000個/μm2程度の密度でポリマー繊維2に吸着していた。

【0085】

次にアクセレーター処理(図5に不図示)を行い、その後ポリマー繊維2に無電解銅めっきを行った。

処理は硫酸を主な成分とする温度25℃のアクセレーター液(奥野製薬工業株式会社製OPC−500アクセレーターMX−1 100ml/l)に1分間浸漬して実施した。

【0086】

無電解銅めっきは、32℃の無電解銅めっき液に40分間浸漬することで実施した。

無電解めっき液(いずれも奥野製薬工業株式会社製のATSアドカッパーIW−A 50ml/lと、ATSアドカッパーIW−M 80ml/lと、ATSアドカッパーIW−C 15ml/lを含有)は、Cuイオンに加え、還元剤としてホルムアルデヒドを、さらに錯化剤としてエチレンジアミン4酢酸4ナトリウム塩を含有している。

【0087】

図6は、無電解めっきで得られたCuよりなる金属ナノ構造体1のSEM観察結果を示す。

得られたCuの金属ナノ構造体1は、内径約400nm、外径約1μmであった。

なお、図6に示すナノ構造体100では、金属ナノ構造体1の内部を観察するために長手方向に引張り応力を付与し金属ナノ構造体1を破断させている。この引張応力によりポリマー繊維2は延伸されてその直径は無電解めっき直後に比べ小さくなっている。

【0088】

さらに、得られた無電解めっき銅めっきの上にSnの置換めっきを行った。

Snの置換めっきは、50℃の置換Snめっき液に2分間浸漬することで実施した。

置換Snめっき液(いずれも奥野製薬工業株式会社製のサブスターSN−5A 60ml/lと、サブスターSN−5B 500ml/lと、サブスターSN−5P 120g/lを含有)は、Snイオンに加え、銅溶解剤としてチオ尿素誘導体と、pH緩衝剤として硫酸と硫酸塩の混合物とを含有している。

【0089】

このSnの置換めっきの際にCu6Sn5が形成される。得られた金属ナノ構造体1はX線回折により、Cu6Sn5と純Cuと純Snを含有していることを確認した。なお、得られた金属ナノ構造体1全体のCu元素とSn元素の析出量比は4:1であった。

図7は、得られこの金属ナノ構造体1のSEM観察結果を示す。

この金属ナノ構造体1は、内径が約400nmであり、外径が約1.4μmであった。

【0090】

次に得られた金属ナノ構造体1(ナノ構造体1)のリチウムイオン電池の負極材料として特性を評価するために充放電試験を行った。

図8は用いた充放電試験装置の模式図である。

図8に示す3電極式ビーカーセルを窒素雰囲気中で組み立てて行った。作用極には、 10mm×20mmの銅板上の10mm×10mmの領域に形成した本実施例にかかるCu6Sn5を含有する金属ナノ構造体1を0.1mg用いた。

また、対極および参照極には、10mm×20mmのNiメッシュ上に圧着した10mm×10mmのLi金属を用いた。電解質には、1mol/lのヘキサフルオロリン酸リチウム(LiPF6)のエチレンカーボネート(EC)とジエチルカーボネート(DEC)の混合溶液を用いた。 測定は25℃の恒温条件で行った。

【0091】

充放電試験は、作用極と対極の間に電流密度0.25mA/cm2で一定電流を流し、変化する作用極の電位を金属リチウム基準で0〜2.5Vの範囲で繰り返し測定しておこなった。

【0092】

図9は、充放電試験の結果を示すグラフである。

縦軸は、電極活物質であるSn1gあたりに流した電流の積算値(電気量)を示し、横軸は金属リチウムを基準とした電極電位を示す。

図9から判るように1回目の放電(1st Discharge)において、1000mAh/g以上の放電容量が得られた。これは、グラファイト負極の約3倍の放電容量であり、Sn電極の理論値に概ね相当した。

【符号の説明】

【0093】

1 金属ナノ構造体

2 ポリマー繊維

2A カーボン繊維

3 粒子

100,100A,100B ナノ構造体

【特許請求の範囲】

【請求項1】

内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体。

【請求項2】

内部にポリマー繊維またはカーボン繊維を有することを特徴とする請求項1に記載の金属ナノ構造体。

【請求項3】

前記金属がCuであることを特徴とする請求項1または2に記載の金属ナノ構造体。

【請求項4】

前記金属がCu−Sn合金またはSn−Cu合金であることを特徴とする請求項1または2に記載の金属ナノ構造体。

【請求項5】

前記Cu−Sn合金またはSn−Cu合金がCu6Sn5を含有することを特徴とする請求項4に記載の金属ナノ構造体。

【請求項6】

1)直径が10nm〜10μmのポリマー繊維を準備する工程と、

2)前記ポリマー繊維の表面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を配置する工程と、

3)前記ポリマー繊維の表面に金属を無電解めっきする工程と、

を含むことを特徴とする管状の金属ナノ構造体の製造方法。

【請求項7】

前記ポリマー繊維を準備する工程が、正の電圧を印可したポリマー溶液をスプレーする電界紡糸法により行われることを特徴とする請求項6に記載の製造方法。

【請求項8】

前記無電解めっきする工程の後に、前記金属の上に前記金属と異なる第2金属をめっきする第2めっき工程を更に含むことを特徴とする請求項6または7に記載の製造方法。

【請求項9】

前記第2めっき工程が電解めっき法、置換めっき法および接触めっき法によりなる群から選択されるいずれかにより行われることを特徴とする請求項8に記載の製造方法。

【請求項10】

前記無電解めっきする工程の前記金属がCuであることを特徴とする請求項6〜9のいずれか1項に記載の製造方法。

【請求項11】

前記無電解めっきする工程の前記金属がCuであり、前記第2めっき工程の前記第2金属がSnであることを特徴とする請求項8または9に記載の製造方法。

【請求項1】

内径が10nm〜10μmである管状の金属ナノ構造体であって、内面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を有することを特徴とする金属ナノ構造体。

【請求項2】

内部にポリマー繊維またはカーボン繊維を有することを特徴とする請求項1に記載の金属ナノ構造体。

【請求項3】

前記金属がCuであることを特徴とする請求項1または2に記載の金属ナノ構造体。

【請求項4】

前記金属がCu−Sn合金またはSn−Cu合金であることを特徴とする請求項1または2に記載の金属ナノ構造体。

【請求項5】

前記Cu−Sn合金またはSn−Cu合金がCu6Sn5を含有することを特徴とする請求項4に記載の金属ナノ構造体。

【請求項6】

1)直径が10nm〜10μmのポリマー繊維を準備する工程と、

2)前記ポリマー繊維の表面にAu、Auを含有する合金、Ag、Agを含有する合金、Pt、Ptを含有する合金、Ni、Niを含有する合金、Co、Coを含有する合金、Fe、Feを含有する合金、Ru、Ruを含有する合金、Pd、Pdを含有する合金よりなる群から選択される1つを主成分とする粒子または薄膜を配置する工程と、

3)前記ポリマー繊維の表面に金属を無電解めっきする工程と、

を含むことを特徴とする管状の金属ナノ構造体の製造方法。

【請求項7】

前記ポリマー繊維を準備する工程が、正の電圧を印可したポリマー溶液をスプレーする電界紡糸法により行われることを特徴とする請求項6に記載の製造方法。

【請求項8】

前記無電解めっきする工程の後に、前記金属の上に前記金属と異なる第2金属をめっきする第2めっき工程を更に含むことを特徴とする請求項6または7に記載の製造方法。

【請求項9】

前記第2めっき工程が電解めっき法、置換めっき法および接触めっき法によりなる群から選択されるいずれかにより行われることを特徴とする請求項8に記載の製造方法。

【請求項10】

前記無電解めっきする工程の前記金属がCuであることを特徴とする請求項6〜9のいずれか1項に記載の製造方法。

【請求項11】

前記無電解めっきする工程の前記金属がCuであり、前記第2めっき工程の前記第2金属がSnであることを特徴とする請求項8または9に記載の製造方法。

【図1】

【図2】

【図3】

【図9】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図9】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−214074(P2011−214074A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2010−83293(P2010−83293)

【出願日】平成22年3月31日(2010.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591021028)奥野製薬工業株式会社 (132)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成22年3月31日(2010.3.31)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成21年度、文部科学省、地域科学技術振興事業委託事業、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(591021028)奥野製薬工業株式会社 (132)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(504255685)国立大学法人京都工芸繊維大学 (203)

【Fターム(参考)】

[ Back to top ]