金属パターンの作製方法

【課題】基板上に光架橋性樹脂層を形成し、パターンの露光工程、現像工程を経て、めっきレジスト層を形成した後にめっき工程を行う金属パターンの作製方法において、膜厚が薄く、均一な光架橋性樹脂層を用いて、微細なめっきレジスト層を形成する方法を提供する。

【解決手段】めっき法による金属パターンの作製方法において、(a)基板2上に光架橋性樹脂層3を形成する工程、(b)光架橋性樹脂層3を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法。

【解決手段】めっき法による金属パターンの作製方法において、(a)基板2上に光架橋性樹脂層3を形成する工程、(b)光架橋性樹脂層3を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、めっき法による金属パターンの作製方法に関する。

【背景技術】

【0002】

プリント配線板やリードフレームの製造方法として、絶縁性基板にめっき法で導電層を設けていくアディティブ法やセミアディティブ法があり、メタルマスクの作製方法として、めっき法で開口パターンを形成する方法が知られている(例えば、特許文献1及び2参照)。

【0003】

これらの作製においては、めっきレジスト層の存在しない部分(非めっきレジスト部)にめっき法によって金属パターンを作製する。

【0004】

めっきレジスト層は、感光性材料を用いた露光現像工程を有するフォトファブリケーション法、スクリーン印刷法、インクジェット法等によって形成される。この中でも、フォトファブリケーション法におけるネガ型のドライフィルムレジストと呼ばれるシート状の光架橋性樹脂層を用いた方法は、取り扱い性に優れ、好適に用いられている。

【0005】

光架橋性樹脂層を用いた方法では、金属等の導電層を含有してなる基板の該導電層上に光架橋性樹脂層を形成し、露光現像工程を経てめっきレジスト層が形成される。微細な金属パターンを形成するためには、微細なめっきレジスト層を形成させることが必要不可欠である。このために、できる限りレジスト膜厚を薄くする必要がある。しかしながら、光架橋性樹脂層として一般的なドライフィルムレジストでは、膜厚を薄くすると、ゴミを核とした気泡の混入や凹凸追従性の低下が原因となり、レジスト層の剥がれや金属パターンのショートが発生しやすくなるという問題があり、微細なめっきレジスト層を形成させることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−175640号公報

【特許文献2】特開2005−175453号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、基板上に光架橋性樹脂層を形成し、パターンの露光工程、現像工程を経て、めっきレジスト層を形成した後にめっき工程を行う金属パターンの作製方法において、膜厚が薄く、均一な光架橋性樹脂層を用いて、微細なめっきレジスト層を形成する方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討した結果、めっき法による金属パターンの作製方法において、(a)基板上に光架橋性樹脂層を形成する工程、(b)光架橋性樹脂層を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法を見出した。

【発明の効果】

【0009】

本発明の金属パターンの作製方法においては、基板上に光架橋性樹脂層を貼り付けた後、所望の厚みまで光架橋性樹脂層の薄膜化処理を行う。薄膜化処理を行わずに、直接厚みの薄い光架橋性樹脂層を貼り付けると、基板への凹凸追従性不良、レジスト剥がれ等の問題が発生する。また、厚い光架橋性樹脂層を用いると、光架橋性樹脂層を形成した直後は基板への密着性が高いが、露光、現像工程を経て、レジストパターンを形成した後は、レジストと基板間の接着面積が減少し、レジストの密着性は悪化し、硬化後のレジスト剥がれが起こる等の問題が発生する。本発明では、厚い光架橋性樹脂層を貼り付けるため、基板への凹凸追従性、密着性は極めて良好であり、その後に薄膜化処理を行うため、硬化後のレジスト剥がれ等の問題も発生しにくいという効果が得られる。

【図面の簡単な説明】

【0010】

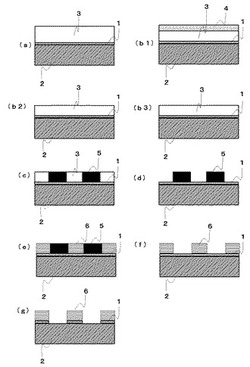

【図1】光架橋性樹脂層の薄膜化処理を行う工程を含む金属パターンの作製方法の一例を示す断面工程図である。

【発明を実施するための形態】

【0011】

以下、セミアディティブ法を本発明の代表例として、めっき法による金属パターンの作製方法について詳細に説明する。

【0012】

図1は、光架橋性樹脂層の薄膜化処理を行う工程を含む金属パターンの作製方法の一例を示す断面工程図である。工程(a)では、薄い第一金属導電層1を有する絶縁性基板2の第一金属導電層1上に光架橋性樹脂層3を形成する。工程(b)は、工程(b1)〜(b3)からなる。工程(b1)では、光架橋性樹脂層1の上層部にアルカリ水溶液を浸透させ、ミセル化した光架橋性樹脂層4を形成する。工程(b2)では、ミセル化した光架橋性樹脂層4を溶解除去し、光架橋性樹脂層3を薄膜化させる。工程(b3)では、薄膜化後の光架橋性樹脂層3を水洗した後、水滴を除去する。なお、工程(b2)は必須ではなく、工程(b1)後に工程(b3)を行って、水洗でミセル化した光架橋性樹脂層4を溶解除去してもよい。工程(c)では、金属パターンに相当しない部分の光架橋性樹脂層3を露光し、架橋部5を形成する。工程(d)では、光架橋性樹脂層(未架橋部)3を現像により除去し、架橋部5からなるめっきレジスト層を形成する。工程(e)では、めっき処理により、第一金属導電層1が露出し、めっきレジスト層が存在しない部分(非めっきレジスト部)の表面に第二金属導電層6を形成する。工程(f)では、光架橋性樹脂層の架橋部5を除去する。工程(g)では、露出している第一金属導電層をエッチングにより除去する。

【0013】

絶縁性基板または絶縁性フィルムとしては、例えば、紙基材フェノール樹脂やガラス基材エポキシ樹脂の基板、ポリイミドフィルム、液晶高分子フィルム等を使用することができる。「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社刊)に記載されている。

【0014】

工程(a)では、まず、基板として、薄い第一金属導電層を有する絶縁性基板を準備する。スルーホールやバイアホールと呼ばれる孔を絶縁性基板に設け、孔内部を含む表面に第一金属導電層を設けてもよい。第一金属導電層を設ける方法としては、スパッタリング法、蒸着法、無電解めっき法、絶縁性基板に金属箔等の極薄導電層を貼り合わせる方法や、導電層を貼り合わせた積層板の該導電層をエッチング処理によって薄膜とする方法などがある。

【0015】

次いで、第一金属導電層上に光架橋性樹脂層を形成する。光架橋性樹脂層の形成には、例えば、加熱したゴムロールを加圧して押し当てる熱圧着方式のラミネータ装置を用いることができる。加熱温度は100℃以上であることが好ましい。

【0016】

光架橋性樹脂層とは、露光部が架橋して現像液に不溶化する樹脂層であり、回路形成用として、ネガ型のドライフィルムレジストが一般的に使用されている。市販のドライフィルムレジストは、少なくとも光架橋性樹脂層を有していて、ポリエステル等の支持層フィルム上に光架橋性樹脂層を設け、場合によってはポリエチレン等の保護フィルムで光架橋性樹脂上を挟んだ構成となっているものが多い。本発明において、光架橋性樹脂層として使用できる市販のドライフィルムレジストとしては、例えば、サンフォート(登録商標)シリーズ(旭化成イーマテリアルズ社製)、フォテック(登録商標)シリーズ(日立化成工業社製)、リストン(登録商標)シリーズ(デュポンMRCドライフィルム社製)、ALPHO(登録商標)シリーズ(ニチゴー・モートン社製)等を挙げることができる。

【0017】

光架橋性樹脂層の厚みは、15〜100μmであることが好ましく、20〜50μmであることがより好ましい。この厚みが15μm未満では、ゴミを核とした気泡の混入や凹凸追従性不良によって、レジスト剥がれや金属パターンのショートが発生する場合がある。一方、100μmを超えると、光架橋性樹脂層の製造コストが高くなるだけでなく、製造した光架橋性樹脂層のエッジフュージョンが顕著で保存性が悪くなる場合がある。

【0018】

光架橋性樹脂層形成後、工程(b)でドライフィルムレジストの薄膜化処理を施す。本発明における光架橋性樹脂層の薄膜化処理は、3つの工程(b1)〜(b3)よりなる。

【0019】

まず、工程(b1)において、アルカリ金属炭酸塩、アルカリ金属リン酸塩、アルカリ金属水酸化物、アルカリ金属ケイ酸塩から選ばれる少なくとも1種の無機アルカリ性化合物を5〜20質量%、より好ましくは、10〜15質量%含む水溶液からなる樹脂層薄膜化処理液を供給することにより、溶解途中でミセル化された光架橋性樹脂層成分を一旦不溶化し、処理液中への溶解拡散を抑制する。5質量%未満では、ミセルが不溶化し難く、溶解除去途中で可溶化されたミセルが溶解拡散して、薄膜化処理で面内ムラが発生する。また、20質量%を超えると、無機アルカリ性化合物の析出が起こりやすく、液の経時安定性、作業性に劣る。また、界面活性剤、消泡剤、溶剤等を適宜少量添加することもできる。

【0020】

次いで、工程(b2)では、アルカリ金属炭酸塩、アルカリ金属リン酸塩、アルカリ金属ケイ酸塩から選ばれる無機アルカリ性化合物のうち少なくともいずれか1種を含むpH5〜10、より好ましくは、pH6〜8の水溶液を供給し、工程(b1)で不溶化された光架橋性樹脂層成分を再分散させて溶解除去する。このように、工程(b1)と工程(b2)を分けることで、工程(b1)では光架橋性樹脂層は処理液中にほとんど溶け込まないため、処理液の溶解性変化が少なく、安定した連続薄膜化処理ができるという利点がある。また、工程(b2)において、炭酸塩、リン酸塩、ケイ酸塩はいずれもアルカリ領域に優れた緩衝能力を有するため、工程(b1)から高濃度のアルカリ水溶液の一部が混入した場合においても、急激なpHの上昇を防止することができ、局所的な処理液の撹拌ムラ及びスプレームラ、光架橋性樹脂層の溶解ムラに起因するpH変化を最小限まで抑制することができる。さらに、pH5〜10の水溶液を使用することにより、(b2)における光架橋性樹脂層成分の再分散性を一定に保つことができ、安定した連続薄膜化処理ができる。

【0021】

工程(b2)において、水溶液のpHが5未満では、再分散により溶け込んだ光架橋性樹脂成分が凝集し、不溶性のスラッジとなって薄膜化した光架橋性樹脂層表面に付着する場合がある。一方、水溶液のpHが10を超えると、光架橋性樹脂層の溶解拡散が促進され、面内で膜厚ムラが発生する場合がある。また、工程(b2)の処理液は、硫酸、リン酸、塩酸等を用いて、液のpHを調整した後に使用してもよい。工程(b2)において、水溶液の供給流量は多い方が好ましく、光架橋性樹脂層1cm2あたり0.030〜1.0L/minであることが好ましい。工程(b2)において、供給流量が不足すると、不溶化された光架橋性樹脂層成分の再分散性が悪くなり、溶解不良が起こりやすくなる。その結果、薄膜化後の光架橋性樹脂層表面に不溶解成分の析出が見られ、タック性が問題になる場合がある。

【0022】

工程(b2)に続き、工程(b3)で処理後の光架橋性樹脂層表面を水洗した後、水滴を除去することにより、光架橋性樹脂層の薄膜化処理が完了する。水洗水としては、工業用水、水道水、イオン交換水、蒸留水等が挙げられる。樹脂層表面の水滴の除去方法としては、エアーナイフ、吸液性ロール、温風乾燥等が挙げられるが、物理的な接触がなく、除去効率がよいことから、エアーナイフが特に好ましい。

【0023】

光架橋性樹脂層上に支持層フィルムが設けられている場合には、剥がしてから薄膜化処理を実施する。薄膜化処理とは、光架橋性樹脂層の厚みを略均一に薄くする処理のことであり、詳しくは、薄膜化処理を施す前の厚みの0.05〜0.9倍の厚みまで薄くすることをいう。

【0024】

薄膜化処理の方法として、ディップ方式、パドル方式、スプレー方式、ブラッシング、スクレーピング等があり、スプレー方式が光架橋性樹脂層の溶解速度の点からは最も適している。スプレー方式の場合、処理条件(温度、時間、スプレー圧)は、使用する光架橋性樹脂層の溶解速度に合わせて適宜調整される。具体的には、処理温度は10〜50℃が好ましく、より好ましくは15〜40℃、さらに好ましくは15〜35℃である。また、スプレー圧は0.01〜0.5MPaとするのが好ましく、さらに好ましくは0.02〜0.3MPaである。

【0025】

工程(c)において、パターン露光による光架橋性樹脂層の架橋反応は、レーザー直接描画、フォトマスクを介した密着露光、投影露光によって行われる。超高圧水銀灯、高圧水銀灯、メタルハライドランプ、キセノンランプ等を用いることができる。

【0026】

工程(d)において、未反応の光架橋性樹脂層を現像除去し、めっきレジスト層を形成する方法としては、使用する光架橋性樹脂層に見合った現像液を用い、基板の上下方向から基板表面に向かってスプレーを噴射して、光架橋性樹脂層(未架橋部)を除去し、金属パターンに相当しない部分にめっきレジスト層を形成する。一般的には、0.3〜2質量%の炭酸ナトリウム水溶液が使用される。

【0027】

工程(e)において、第二金属導電層は、第一金属導電層に対する電解めっき法によって形成することができる。本発明に係わる無電解めっき処理、電解めっき処理は、例えば、「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社発行)に記載されているものを使用することができる。

【0028】

工程(f)において、めっきレジスト層として使用した光架橋性樹脂層の架橋部を除去する方法としては、高pHのアルカリ性水溶液、有機溶剤等で除去する方法を用いることができる。

【0029】

工程(g)において、第一金属導電層のエッチングに使用されるエッチング液は、第一金属導電層を溶解除去できるものであればよい。例えば、アルカリ性アンモニア、硫酸−過酸化水素、塩化第二銅、過硫酸塩、塩化第二鉄、等の一般的なエッチング液を使用できる。また、装置や方法としては、例えば、水平スプレーエッチング、浸漬エッチング、等の装置や方法を使用できる。これらの詳細は、「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社発行)に記載されている。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。

【0031】

(実施例1)

<工程(a)>

ガラス基材エポキシ樹脂基板(面積340mm×510mm、基材厚み0.1mm)に、0.15mmφのスルーホールを開けた後、デスミア処理を施し、次いで無電解めっき処理を行い、スルーホール内部を含む表面に厚さ0.5μmの無電解銅めっき層を第一金属導電層として設けた。

【0032】

第一金属導電層上に耐熱シリコンゴムライニング表面処理されたラミネートロールを備えたドライフィルム用ラミネータを用いて、保護フィルムを剥がしながら、ロール温度100℃、エアー圧力0.30MPa、ラミネート速度1.00m/minにて、ドライフィルムレジスト(商品名:サンフォート(登録商標)AQ4059、厚み40μm、旭化成イーマテリアルズ社製)をラミネートし、光架橋性樹脂層を形成した。

【0033】

<工程(b1)>

水平搬送方式の連続処理装置を用いて、ドライフィルムレジストの薄膜化処理を行った。液温25℃、スプレー圧0.05MPaの条件下で処理を行った。支持層フィルムを剥離した後、無機アルカリ性化合物として炭酸ナトリウムを10質量%含む樹脂層薄膜化処理液で、ドライフィルムレジストの光架橋樹脂層成分を一旦不溶化した。

【0034】

<工程(b2)〜(b3)>

工程(b2)で、炭酸ナトリウムを0.1質量%含む樹脂層薄膜化処理液(液温度25℃、スプレー圧0.05MPa)を使って、不溶化された光架橋樹脂成分を再分散させて溶解除去し、工程(b3)で、処理後の光架橋性樹脂層表面を水洗した後(液温度25℃、スプレー圧0.05MPa)、エアーナイフによって薄膜化後の樹脂層表面の水滴を除去し、20μmの厚さの薄膜化処理された光架橋性樹脂層を得た。

【0035】

<工程(c)>

ライン/スペース=20/20μmのパターンが描画されたフォトツールを用い、出力3kwの超高圧水銀灯(商品名:URM−300、ウシオライティング社製)を光源に備えた真空密着露光装置で密着露光を行った。さらに、基板を反転して、逆面に対しても同様に露光を行い、架橋部を形成した。

【0036】

<工程(d)>

1質量%の炭酸ナトリウム水溶液(液温度30℃、スプレー圧0.15MPa)を用いて未反応の光架橋性樹脂層を溶出除去し、めっきレジスト層を形成した。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線細りや断線あるいは線太りやショート等の欠陥は見られなかった。

【0037】

<工程(e)〜(g)>

次いで、電解銅めっきを行って、第一金属導電層上に厚み15μmの電解銅めっき層を、第二金属導電層として形成した。その後水酸化ナトリウム水溶液で処理し、めっきレジスト層として使用したドライフィルムレジストの架橋部を剥離除去した。さらに、硫酸−過酸化水素系のエッチング液(30℃、スプレー圧 2.0kg/cm2)で処理し、露出している第一金属導電層を除去し、金属パターンを得た。得られた金属パターンには、実用上問題となる線太りや線細り、断線、ショート等の欠陥は見られなかった。

【0038】

(比較例1)

ドライフィルムレジストとして、(商品名:サンフォート(登録商標)AQ4059、厚み40μm、旭化成イーマテリアルズ社製)を用いず、厚さ20μmのドライフィルムレジスト(商品名:サンフォート(登録商標)AQ2059、旭化成イーマテリアルズ社製)を用いた以外は実施例1と同条件で、レジストパターン及び金属パターンを得た。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線細りや断線等の欠陥が観察された。また、得られた金属パターンにおいては、線太り、ショート等の欠陥が観測された。

【0039】

(比較例2)

光架橋性樹脂層の薄膜化処理を行わない以外は実施例1と同条件で、レジストパターン及び金属パターンを得た。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線太りやレジストのブリッジ等の欠陥が観測された。また、得られた金属パターンにおいて、線細りや断線等の欠陥が観測された。

【0040】

以上の実施例1と同様に、プリント配線板やリードフレームの製造方法として、絶縁性基板にめっき法で金属パターンを作製するアディティブ法や、メタルマスクの作製方法としてめっき法で開口パターンを形成する方法を実施したところ、セミアディティブ法の実施例1と同様に、薄膜化処理における金属パターン作製の優位性が確認された。

【産業上の利用可能性】

【0041】

本発明は、めっき法を用いた微細な金属パターンの作製に広く利用され、実施例で説明したプリント配線板のほか、リードフレーム、メタルマスク等の製造方法にも利用することができる。

【符号の説明】

【0042】

1 第一金属導電層

2 基板

3 光架橋性樹脂層(未架橋部)

4 ミセル化した光架橋性樹脂層

5 光架橋性樹脂層の架橋部

6 第二金属導電層

【技術分野】

【0001】

本発明は、めっき法による金属パターンの作製方法に関する。

【背景技術】

【0002】

プリント配線板やリードフレームの製造方法として、絶縁性基板にめっき法で導電層を設けていくアディティブ法やセミアディティブ法があり、メタルマスクの作製方法として、めっき法で開口パターンを形成する方法が知られている(例えば、特許文献1及び2参照)。

【0003】

これらの作製においては、めっきレジスト層の存在しない部分(非めっきレジスト部)にめっき法によって金属パターンを作製する。

【0004】

めっきレジスト層は、感光性材料を用いた露光現像工程を有するフォトファブリケーション法、スクリーン印刷法、インクジェット法等によって形成される。この中でも、フォトファブリケーション法におけるネガ型のドライフィルムレジストと呼ばれるシート状の光架橋性樹脂層を用いた方法は、取り扱い性に優れ、好適に用いられている。

【0005】

光架橋性樹脂層を用いた方法では、金属等の導電層を含有してなる基板の該導電層上に光架橋性樹脂層を形成し、露光現像工程を経てめっきレジスト層が形成される。微細な金属パターンを形成するためには、微細なめっきレジスト層を形成させることが必要不可欠である。このために、できる限りレジスト膜厚を薄くする必要がある。しかしながら、光架橋性樹脂層として一般的なドライフィルムレジストでは、膜厚を薄くすると、ゴミを核とした気泡の混入や凹凸追従性の低下が原因となり、レジスト層の剥がれや金属パターンのショートが発生しやすくなるという問題があり、微細なめっきレジスト層を形成させることは困難であった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平5−175640号公報

【特許文献2】特開2005−175453号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、基板上に光架橋性樹脂層を形成し、パターンの露光工程、現像工程を経て、めっきレジスト層を形成した後にめっき工程を行う金属パターンの作製方法において、膜厚が薄く、均一な光架橋性樹脂層を用いて、微細なめっきレジスト層を形成する方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決するために鋭意検討した結果、めっき法による金属パターンの作製方法において、(a)基板上に光架橋性樹脂層を形成する工程、(b)光架橋性樹脂層を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法を見出した。

【発明の効果】

【0009】

本発明の金属パターンの作製方法においては、基板上に光架橋性樹脂層を貼り付けた後、所望の厚みまで光架橋性樹脂層の薄膜化処理を行う。薄膜化処理を行わずに、直接厚みの薄い光架橋性樹脂層を貼り付けると、基板への凹凸追従性不良、レジスト剥がれ等の問題が発生する。また、厚い光架橋性樹脂層を用いると、光架橋性樹脂層を形成した直後は基板への密着性が高いが、露光、現像工程を経て、レジストパターンを形成した後は、レジストと基板間の接着面積が減少し、レジストの密着性は悪化し、硬化後のレジスト剥がれが起こる等の問題が発生する。本発明では、厚い光架橋性樹脂層を貼り付けるため、基板への凹凸追従性、密着性は極めて良好であり、その後に薄膜化処理を行うため、硬化後のレジスト剥がれ等の問題も発生しにくいという効果が得られる。

【図面の簡単な説明】

【0010】

【図1】光架橋性樹脂層の薄膜化処理を行う工程を含む金属パターンの作製方法の一例を示す断面工程図である。

【発明を実施するための形態】

【0011】

以下、セミアディティブ法を本発明の代表例として、めっき法による金属パターンの作製方法について詳細に説明する。

【0012】

図1は、光架橋性樹脂層の薄膜化処理を行う工程を含む金属パターンの作製方法の一例を示す断面工程図である。工程(a)では、薄い第一金属導電層1を有する絶縁性基板2の第一金属導電層1上に光架橋性樹脂層3を形成する。工程(b)は、工程(b1)〜(b3)からなる。工程(b1)では、光架橋性樹脂層1の上層部にアルカリ水溶液を浸透させ、ミセル化した光架橋性樹脂層4を形成する。工程(b2)では、ミセル化した光架橋性樹脂層4を溶解除去し、光架橋性樹脂層3を薄膜化させる。工程(b3)では、薄膜化後の光架橋性樹脂層3を水洗した後、水滴を除去する。なお、工程(b2)は必須ではなく、工程(b1)後に工程(b3)を行って、水洗でミセル化した光架橋性樹脂層4を溶解除去してもよい。工程(c)では、金属パターンに相当しない部分の光架橋性樹脂層3を露光し、架橋部5を形成する。工程(d)では、光架橋性樹脂層(未架橋部)3を現像により除去し、架橋部5からなるめっきレジスト層を形成する。工程(e)では、めっき処理により、第一金属導電層1が露出し、めっきレジスト層が存在しない部分(非めっきレジスト部)の表面に第二金属導電層6を形成する。工程(f)では、光架橋性樹脂層の架橋部5を除去する。工程(g)では、露出している第一金属導電層をエッチングにより除去する。

【0013】

絶縁性基板または絶縁性フィルムとしては、例えば、紙基材フェノール樹脂やガラス基材エポキシ樹脂の基板、ポリイミドフィルム、液晶高分子フィルム等を使用することができる。「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社刊)に記載されている。

【0014】

工程(a)では、まず、基板として、薄い第一金属導電層を有する絶縁性基板を準備する。スルーホールやバイアホールと呼ばれる孔を絶縁性基板に設け、孔内部を含む表面に第一金属導電層を設けてもよい。第一金属導電層を設ける方法としては、スパッタリング法、蒸着法、無電解めっき法、絶縁性基板に金属箔等の極薄導電層を貼り合わせる方法や、導電層を貼り合わせた積層板の該導電層をエッチング処理によって薄膜とする方法などがある。

【0015】

次いで、第一金属導電層上に光架橋性樹脂層を形成する。光架橋性樹脂層の形成には、例えば、加熱したゴムロールを加圧して押し当てる熱圧着方式のラミネータ装置を用いることができる。加熱温度は100℃以上であることが好ましい。

【0016】

光架橋性樹脂層とは、露光部が架橋して現像液に不溶化する樹脂層であり、回路形成用として、ネガ型のドライフィルムレジストが一般的に使用されている。市販のドライフィルムレジストは、少なくとも光架橋性樹脂層を有していて、ポリエステル等の支持層フィルム上に光架橋性樹脂層を設け、場合によってはポリエチレン等の保護フィルムで光架橋性樹脂上を挟んだ構成となっているものが多い。本発明において、光架橋性樹脂層として使用できる市販のドライフィルムレジストとしては、例えば、サンフォート(登録商標)シリーズ(旭化成イーマテリアルズ社製)、フォテック(登録商標)シリーズ(日立化成工業社製)、リストン(登録商標)シリーズ(デュポンMRCドライフィルム社製)、ALPHO(登録商標)シリーズ(ニチゴー・モートン社製)等を挙げることができる。

【0017】

光架橋性樹脂層の厚みは、15〜100μmであることが好ましく、20〜50μmであることがより好ましい。この厚みが15μm未満では、ゴミを核とした気泡の混入や凹凸追従性不良によって、レジスト剥がれや金属パターンのショートが発生する場合がある。一方、100μmを超えると、光架橋性樹脂層の製造コストが高くなるだけでなく、製造した光架橋性樹脂層のエッジフュージョンが顕著で保存性が悪くなる場合がある。

【0018】

光架橋性樹脂層形成後、工程(b)でドライフィルムレジストの薄膜化処理を施す。本発明における光架橋性樹脂層の薄膜化処理は、3つの工程(b1)〜(b3)よりなる。

【0019】

まず、工程(b1)において、アルカリ金属炭酸塩、アルカリ金属リン酸塩、アルカリ金属水酸化物、アルカリ金属ケイ酸塩から選ばれる少なくとも1種の無機アルカリ性化合物を5〜20質量%、より好ましくは、10〜15質量%含む水溶液からなる樹脂層薄膜化処理液を供給することにより、溶解途中でミセル化された光架橋性樹脂層成分を一旦不溶化し、処理液中への溶解拡散を抑制する。5質量%未満では、ミセルが不溶化し難く、溶解除去途中で可溶化されたミセルが溶解拡散して、薄膜化処理で面内ムラが発生する。また、20質量%を超えると、無機アルカリ性化合物の析出が起こりやすく、液の経時安定性、作業性に劣る。また、界面活性剤、消泡剤、溶剤等を適宜少量添加することもできる。

【0020】

次いで、工程(b2)では、アルカリ金属炭酸塩、アルカリ金属リン酸塩、アルカリ金属ケイ酸塩から選ばれる無機アルカリ性化合物のうち少なくともいずれか1種を含むpH5〜10、より好ましくは、pH6〜8の水溶液を供給し、工程(b1)で不溶化された光架橋性樹脂層成分を再分散させて溶解除去する。このように、工程(b1)と工程(b2)を分けることで、工程(b1)では光架橋性樹脂層は処理液中にほとんど溶け込まないため、処理液の溶解性変化が少なく、安定した連続薄膜化処理ができるという利点がある。また、工程(b2)において、炭酸塩、リン酸塩、ケイ酸塩はいずれもアルカリ領域に優れた緩衝能力を有するため、工程(b1)から高濃度のアルカリ水溶液の一部が混入した場合においても、急激なpHの上昇を防止することができ、局所的な処理液の撹拌ムラ及びスプレームラ、光架橋性樹脂層の溶解ムラに起因するpH変化を最小限まで抑制することができる。さらに、pH5〜10の水溶液を使用することにより、(b2)における光架橋性樹脂層成分の再分散性を一定に保つことができ、安定した連続薄膜化処理ができる。

【0021】

工程(b2)において、水溶液のpHが5未満では、再分散により溶け込んだ光架橋性樹脂成分が凝集し、不溶性のスラッジとなって薄膜化した光架橋性樹脂層表面に付着する場合がある。一方、水溶液のpHが10を超えると、光架橋性樹脂層の溶解拡散が促進され、面内で膜厚ムラが発生する場合がある。また、工程(b2)の処理液は、硫酸、リン酸、塩酸等を用いて、液のpHを調整した後に使用してもよい。工程(b2)において、水溶液の供給流量は多い方が好ましく、光架橋性樹脂層1cm2あたり0.030〜1.0L/minであることが好ましい。工程(b2)において、供給流量が不足すると、不溶化された光架橋性樹脂層成分の再分散性が悪くなり、溶解不良が起こりやすくなる。その結果、薄膜化後の光架橋性樹脂層表面に不溶解成分の析出が見られ、タック性が問題になる場合がある。

【0022】

工程(b2)に続き、工程(b3)で処理後の光架橋性樹脂層表面を水洗した後、水滴を除去することにより、光架橋性樹脂層の薄膜化処理が完了する。水洗水としては、工業用水、水道水、イオン交換水、蒸留水等が挙げられる。樹脂層表面の水滴の除去方法としては、エアーナイフ、吸液性ロール、温風乾燥等が挙げられるが、物理的な接触がなく、除去効率がよいことから、エアーナイフが特に好ましい。

【0023】

光架橋性樹脂層上に支持層フィルムが設けられている場合には、剥がしてから薄膜化処理を実施する。薄膜化処理とは、光架橋性樹脂層の厚みを略均一に薄くする処理のことであり、詳しくは、薄膜化処理を施す前の厚みの0.05〜0.9倍の厚みまで薄くすることをいう。

【0024】

薄膜化処理の方法として、ディップ方式、パドル方式、スプレー方式、ブラッシング、スクレーピング等があり、スプレー方式が光架橋性樹脂層の溶解速度の点からは最も適している。スプレー方式の場合、処理条件(温度、時間、スプレー圧)は、使用する光架橋性樹脂層の溶解速度に合わせて適宜調整される。具体的には、処理温度は10〜50℃が好ましく、より好ましくは15〜40℃、さらに好ましくは15〜35℃である。また、スプレー圧は0.01〜0.5MPaとするのが好ましく、さらに好ましくは0.02〜0.3MPaである。

【0025】

工程(c)において、パターン露光による光架橋性樹脂層の架橋反応は、レーザー直接描画、フォトマスクを介した密着露光、投影露光によって行われる。超高圧水銀灯、高圧水銀灯、メタルハライドランプ、キセノンランプ等を用いることができる。

【0026】

工程(d)において、未反応の光架橋性樹脂層を現像除去し、めっきレジスト層を形成する方法としては、使用する光架橋性樹脂層に見合った現像液を用い、基板の上下方向から基板表面に向かってスプレーを噴射して、光架橋性樹脂層(未架橋部)を除去し、金属パターンに相当しない部分にめっきレジスト層を形成する。一般的には、0.3〜2質量%の炭酸ナトリウム水溶液が使用される。

【0027】

工程(e)において、第二金属導電層は、第一金属導電層に対する電解めっき法によって形成することができる。本発明に係わる無電解めっき処理、電解めっき処理は、例えば、「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社発行)に記載されているものを使用することができる。

【0028】

工程(f)において、めっきレジスト層として使用した光架橋性樹脂層の架橋部を除去する方法としては、高pHのアルカリ性水溶液、有機溶剤等で除去する方法を用いることができる。

【0029】

工程(g)において、第一金属導電層のエッチングに使用されるエッチング液は、第一金属導電層を溶解除去できるものであればよい。例えば、アルカリ性アンモニア、硫酸−過酸化水素、塩化第二銅、過硫酸塩、塩化第二鉄、等の一般的なエッチング液を使用できる。また、装置や方法としては、例えば、水平スプレーエッチング、浸漬エッチング、等の装置や方法を使用できる。これらの詳細は、「プリント回路技術便覧」(社団法人日本プリント回路工業会編、1987年刊行、日刊工業新聞社発行)に記載されている。

【実施例】

【0030】

以下、実施例によって本発明をさらに詳しく説明するが、本発明はこの実施例に限定されるものではない。

【0031】

(実施例1)

<工程(a)>

ガラス基材エポキシ樹脂基板(面積340mm×510mm、基材厚み0.1mm)に、0.15mmφのスルーホールを開けた後、デスミア処理を施し、次いで無電解めっき処理を行い、スルーホール内部を含む表面に厚さ0.5μmの無電解銅めっき層を第一金属導電層として設けた。

【0032】

第一金属導電層上に耐熱シリコンゴムライニング表面処理されたラミネートロールを備えたドライフィルム用ラミネータを用いて、保護フィルムを剥がしながら、ロール温度100℃、エアー圧力0.30MPa、ラミネート速度1.00m/minにて、ドライフィルムレジスト(商品名:サンフォート(登録商標)AQ4059、厚み40μm、旭化成イーマテリアルズ社製)をラミネートし、光架橋性樹脂層を形成した。

【0033】

<工程(b1)>

水平搬送方式の連続処理装置を用いて、ドライフィルムレジストの薄膜化処理を行った。液温25℃、スプレー圧0.05MPaの条件下で処理を行った。支持層フィルムを剥離した後、無機アルカリ性化合物として炭酸ナトリウムを10質量%含む樹脂層薄膜化処理液で、ドライフィルムレジストの光架橋樹脂層成分を一旦不溶化した。

【0034】

<工程(b2)〜(b3)>

工程(b2)で、炭酸ナトリウムを0.1質量%含む樹脂層薄膜化処理液(液温度25℃、スプレー圧0.05MPa)を使って、不溶化された光架橋樹脂成分を再分散させて溶解除去し、工程(b3)で、処理後の光架橋性樹脂層表面を水洗した後(液温度25℃、スプレー圧0.05MPa)、エアーナイフによって薄膜化後の樹脂層表面の水滴を除去し、20μmの厚さの薄膜化処理された光架橋性樹脂層を得た。

【0035】

<工程(c)>

ライン/スペース=20/20μmのパターンが描画されたフォトツールを用い、出力3kwの超高圧水銀灯(商品名:URM−300、ウシオライティング社製)を光源に備えた真空密着露光装置で密着露光を行った。さらに、基板を反転して、逆面に対しても同様に露光を行い、架橋部を形成した。

【0036】

<工程(d)>

1質量%の炭酸ナトリウム水溶液(液温度30℃、スプレー圧0.15MPa)を用いて未反応の光架橋性樹脂層を溶出除去し、めっきレジスト層を形成した。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線細りや断線あるいは線太りやショート等の欠陥は見られなかった。

【0037】

<工程(e)〜(g)>

次いで、電解銅めっきを行って、第一金属導電層上に厚み15μmの電解銅めっき層を、第二金属導電層として形成した。その後水酸化ナトリウム水溶液で処理し、めっきレジスト層として使用したドライフィルムレジストの架橋部を剥離除去した。さらに、硫酸−過酸化水素系のエッチング液(30℃、スプレー圧 2.0kg/cm2)で処理し、露出している第一金属導電層を除去し、金属パターンを得た。得られた金属パターンには、実用上問題となる線太りや線細り、断線、ショート等の欠陥は見られなかった。

【0038】

(比較例1)

ドライフィルムレジストとして、(商品名:サンフォート(登録商標)AQ4059、厚み40μm、旭化成イーマテリアルズ社製)を用いず、厚さ20μmのドライフィルムレジスト(商品名:サンフォート(登録商標)AQ2059、旭化成イーマテリアルズ社製)を用いた以外は実施例1と同条件で、レジストパターン及び金属パターンを得た。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線細りや断線等の欠陥が観察された。また、得られた金属パターンにおいては、線太り、ショート等の欠陥が観測された。

【0039】

(比較例2)

光架橋性樹脂層の薄膜化処理を行わない以外は実施例1と同条件で、レジストパターン及び金属パターンを得た。得られためっきレジスト層を光学顕微鏡で観察した結果、ライン/スペース=20/20μmのパターンにおいて、線太りやレジストのブリッジ等の欠陥が観測された。また、得られた金属パターンにおいて、線細りや断線等の欠陥が観測された。

【0040】

以上の実施例1と同様に、プリント配線板やリードフレームの製造方法として、絶縁性基板にめっき法で金属パターンを作製するアディティブ法や、メタルマスクの作製方法としてめっき法で開口パターンを形成する方法を実施したところ、セミアディティブ法の実施例1と同様に、薄膜化処理における金属パターン作製の優位性が確認された。

【産業上の利用可能性】

【0041】

本発明は、めっき法を用いた微細な金属パターンの作製に広く利用され、実施例で説明したプリント配線板のほか、リードフレーム、メタルマスク等の製造方法にも利用することができる。

【符号の説明】

【0042】

1 第一金属導電層

2 基板

3 光架橋性樹脂層(未架橋部)

4 ミセル化した光架橋性樹脂層

5 光架橋性樹脂層の架橋部

6 第二金属導電層

【特許請求の範囲】

【請求項1】

(a)基板上に光架橋性樹脂層を形成する工程、(b)光架橋性樹脂層を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法。

【請求項1】

(a)基板上に光架橋性樹脂層を形成する工程、(b)光架橋性樹脂層を薄膜化する工程、(c)パターンの露光工程、(d)現像工程、(e)めっき工程をこの順に含む金属パターンの作製方法。

【図1】

【公開番号】特開2012−1767(P2012−1767A)

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願番号】特願2010−138207(P2010−138207)

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

【公開日】平成24年1月5日(2012.1.5)

【国際特許分類】

【出願日】平成22年6月17日(2010.6.17)

【出願人】(000005980)三菱製紙株式会社 (1,550)

【Fターム(参考)】

[ Back to top ]