金属パターンの形成方法

【課題】 エッチングや蒸着などの高価な設備を不要とし、廃液等の出ない環境に好ましいプロセスであり、極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンを基板、特にプラスチック基板の上に形成することができる金属パターンの製造方法を提供する。

【解決手段】 基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成すること特徴とする金属パターンの形成方法。〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

【解決手段】 基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成すること特徴とする金属パターンの形成方法。〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

【発明の詳細な説明】

【技術分野】

【0001】

本発明は金属パターンの形成方法に関し、更に詳しくは密着性が高く、絶縁不良等の欠陥が少なく、高密度な金属パターンの形成方法、さらに詳しくはプラスチックを基板とする金属パターンの形成方法に関するものである。

【背景技術】

【0002】

従来、基板上に金属パターンを構成する技術としては、銅箔等の金属箔を粘着剤で貼り付けフォトマスクを用いて、不要箇所をエッチングで削るサブトラクティブ法や銅なし積層板にネガパターンのメッキレジストを生成し、無電解メッキで導体パターンを形成していくアディティブ法が一般的である。しかし、前者はエッチング装置が必要なため、設備投資が大きく、さらに、高価な銅箔を用い、かつ、エッチング時にも無駄が生じる。後者は大量の処理廃液が生じることから先ずコスト面や環境面からの改良が求められていた。

【0003】

また、基板表面にグロー放電プラズマを照射することにより表面のぬれ性を改善した上で金属蒸着をおこなう方法が特開平1−321687号公報記載の技術で提案されている。しかしながらこの方法では上記同様にエッチングを行う必要がある上に、高価な設備が必要で、かつ、生産性の悪い金属蒸着を行う必要がある。その上、プラズマ照射による表面改質の程度が不十分であり金属薄膜の密着性が悪いという問題を有している。

【0004】

一方、含金属薄膜と基板との密着性を上げるために下地層としてプラズマ重合を用いた有機薄膜を形成し、その上に含金属薄膜層を溶剤塗布により積層する技術が特開平5−258269号、同5−174357号、同5−20662号、同5−20663号、同5−135344号、及び特開平7−153064号等の各公報に開示されているが、いずれも、磁気記録材料の磁性層と基板との密着性を上げることを目的としており、電子回路を構成する金属パターンと基板の密着性を向上する手段としては不十分であった。

【0005】

近年、電子回路は微細化、集積化が進んでおり、その微細加工を実現するためのパターン転写技術としてフォトリソグラフィ装置の高精度化が進められてきた。しかし、加工方法が光露光の光源の波長に近づき、リソグラフィ技術も限界に近づいてきた。そのため、さらなる微細化、高精度化を進めるために、リソグラフィ技術に代わり、荷電粒子線装置の一種である電子線描画装置が用いられるようになった。微細なパターン形成を低コストで行うための技術が下記特許文献1及び2、非特許文献1、2及び3などにおいて開示されている。これは、基板上に形成したいパターンと同じパターンの凹凸を有するスタンパを、被転写基板表面に形成されたレジスト膜層に対して型押しすることで所定のパターンを転写するものであり、特に特許文献2記載や非特許文献1のナノコンタクトプリント技術によれば、シリコンウエハをスタンパとして用い、25ナノメートル以下の微細構造を転写により形成可能であるとしている。また、PDMS(ポリジメチルシロキサン)高分子で作製された型をスタンプとして使用し、有機分子または触媒活性を持つ有機金属化合物/コロイド金属ナノ粒子を含むペーストをインクとして使用し、基板上に簡単にスタンプを押し付けてパターンを形成する方法が開示ざれている(例えば、非特許文献4参照)。

【0006】

PDMS高分子で作製されたスタンプは、表面エネルギーが低く、化学的に安定しており、また様々な形態に成形可能であるという特徴から、望む形態のパターンを各種の基板表面上に容易に形成できるものとして知られており、これを用いた多様な金属パターン形成技術が紹介されている。

【0007】

また、下記特許文献3には、表面の一部に金属を有する基板上に導電性ペーストを塗布または印刷後、硬化させて導電性塗膜を形成する工程を有する金属パターンの製造方法において、該金属表面を予めカップリング剤で処理した後、導電性ペーストを塗布または印刷することを特徴とする金属パターンの製造方法が開示されている。該発明では金属表面を予めカップリング剤で処理することによって、金属表面と導電性ペースト硬化塗膜が高い密着性を発現するようになり一般に2律背反の関係にある導電性と密着性を共に向上させることができるとある。

【0008】

しかしながら、上記の方法では高密度で欠陥の少ない金属パターンが製造可能であるが、この技術も用いるインクと基板との密着性の改善が十分ではなく、また回路の導電性が時間の経過とともに低下しやすい課題を抱えていた。

【特許文献1】米国特許第5,259,926号明細書

【特許文献2】米国特許第5,772,905号明細書

【特許文献3】特開平6−61602号公報

【非特許文献1】S.Y.Chou et.al.,Appl.Phys.Lett.,vol.67,p.3314(1995)

【非特許文献2】B.Michel et.al.,Chimia56,527(2002)

【非特許文献3】S.Y.Chou et.al.,Jpn.J.Appl.Phys.Vol.41(2002)pp.4194−4197

【非特許文献4】Angew.Chem.Int.Ed.,1998,vol.37,p.550

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の問題点を改善する、すなわち、エッチングや蒸着などの高価な設備を不要とし、廃液等の出ない環境に好ましいプロセスであり、極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンを基板、特にプラスチック基板の上に形成することができる金属パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題は、以下の構成により解決することができた。

【0011】

(請求項1)

基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成することを特徴とする金属パターンの形成方法。

〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

(請求項2)

金属ナノペーストを使用することを特徴とする請求項1に記載の金属パターンの形成方法。

【0012】

(請求項3)

金属ナノペーストが金ナノ粒子を含有することを特徴とする請求項2に記載の金属パターンの形成方法。

【0013】

(請求項4)

金属ナノペーストが分散剤及び溶媒を含有し、且つ、分散剤又は溶媒と重合体皮膜が互いに化学結合可能であることを特徴とする請求項2又は3に記載の金属パターンの形成方法。

【0014】

(請求項5)

基板がプラスチック基板であることを特徴とする請求項1から4のいずれか1項に記載の金属パターンの形成方法。

【発明の効果】

【0015】

極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンをプラスチック基板の上に形成することができた。

【発明を実施するための最良の形態】

【0016】

以下、本発明を更に詳細に説明する。

【0017】

〈印刷によるパターニング処理〉

本発明でいう印刷によるパターニング処理とは、金属、シリコンウエハ、或いはプラスチック基板上に回路配線、トランジスタ、メモリー等の金属パターンを印刷で形成する処理のことを表し、ナノコンタクトプリントリソグラフィー法、スクリーン印刷法、凸版印刷法、凹版印刷法、インクジェットプリント法等の公知の技術が挙げられる。特に好ましくは、ナノコンタクトプリントリソグラフィー法である。該方法により印刷された回路を加熱、あるいはUV光等の活性エネルギー線照射により硬化・固着させることで有効な導電性を有した金属パターンを得ることができる。本発明の金属パターンの体積抵抗値は好ましくは1×10-2Ω・cm〜1×10-9Ω・cmの範囲である。

【0018】

〈処理(P):基板表面に重合体皮膜を形成する処理〉

本発明における基板表面に重合体皮膜を形成する処理(P)とは、基板を処理室内に配置し、モノマーを処理室内に導入して、基板上にプラズマ重合法により重合体皮膜を形成する方法を表す。本発明で好ましく用いられるプラズマの発生方法としては、プラズマを発生し、かつこれにより基板表面に重合体を皮膜できる方法であればいかなる方法であっても良いが、具体的には、内部電極方式による直流グロー放電や低周波放電、内部電極方式または外部電極方式またはコイル形方式による高周波放電、導波管型方式によるマイクロ波放電や電子サイクロトロン共鳴放電などが挙げられる。使用されるモノマーが処理室内温度や常温下において気体状である場合には、これをそのまま処理室内へ流入することができ、また液体状である場合には、蒸気圧が比較的高ければその蒸気をそのまま流入してもよいし、その液体を不活性ガスなどの希釈ガスでバブリングして流入してもよい。一方、気体状でなくしかも蒸気圧が比較的低い場合には、加熱することにより、気体状または蒸気圧が高い状態にして用いることが出来る。また、モノマーはそのまま用いても良いが、放電の持続性、安定性、経済性等の観点から、必要に応じて、ヘリウム、アルゴン、ネオンなどの不活性ガス、あるいは、窒素、水素、酸素などのガスの1種を単独でまたは2種以上の混合ガスで希釈することも有効である。

【0019】

本発明において、プラズマ処理を行う場合、処理室内を減圧し、この低圧処理室内へモノマー単独あるいはモノマーと希釈ガスの混合物を供給して行うことが出来る。処理室内の圧力は、通常0.01Pa〜13.3kPa、さらに好ましくは1.33Pa〜1.33kPaに調整されることが好ましい。

【0020】

〈モノマー〉

本発明におけるモノマーとは本発明のプラズマ重合法により基板上に重合体皮膜を形成できるものであれば特に制限はなく、有機もしくは無機の、固体、液体または気体、あるいはそれらの混合物である。

【0021】

適切な有機モノマーとしては、カルボン酸エステル、メタクリル酸エステル、アクリル酸エステル、スチレン、メタクリロニトリル、アルケンおよびジエン、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、ならびに、他のメタクリル酸アルキルおよび対応するアクリル酸エステル、(有機官能性メタクリル酸エステルおよびアクリル酸エステルを含む(メタクリル酸グリシジル、メタクリル酸アリル、メタクリル酸ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジアルキルアミノアルキル、およびメタ(アクリル)酸フルオロアルキルを含む))メタクリル酸、アクリル酸、フマル酸およびエステル、イタコン酸(およびエステル)、無水マレイン酸、スチレン、α−メチルスチレン、ハロゲン化アルケン、例えば塩化ビニルおよびフッ化ビニルなどのハロゲン化ビニル、およびフッ素化アルケン、例えばペルフルオロアルケン、アクリロニトリル、メタクリロニトリル、エチレン、プロピレン、アリルアミン、ハロゲン化ビニリデン、ブタジエン、N−イソプロピルアクリルアミドなどのアクリルアミド、メタクリルアミド、エポキシ化合物、例えばグリシドキシプロピレン、グリシドール、スチレンオキシド、ブタジエンモノオキシド、エチレングリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテル(およびそのオリゴマ−)、ビニルシクロヘキセンオキシド、オキセタン化合物、チイラン化合物、例えばビスフェノールFジチオグリシジルエーテル、チエタン化合物、アジリジン化合物ピロール、チオフェン、ピリジン、キノリン、及びチアゾール等の含窒素複素環化合物、ジメチルアリルホスホネートなどのリン含有化合物、ケイ素含有化合物、例えばシラン類(シラン、アルキルハロシラン、アリールハロシラン)ならびに直鎖(例えば、ポリジメチルシロキサン)および環状シロキサン(例えば、オクタメチルシクロテトラシロキサン、Si−H含有、ハロ官能性、およびハロアルキル官能性の直鎖および環状シロキサン、例えばテトラメチルシクロテトラシロキサンおよびトリ(モノフルオロブチル)トリメチルシクロトリシロキサン)、シランアルコキシド類(例えば3−アミノプロピルトリエトキシシラン、3−アクリロキシプロピルトリエトキシシラン、アリルトリエトキシシラン、クロロメチルフェニルエチルトリエトキシシラン、メタクリロキシトリエトキシシラン)等が挙げられる。

【0022】

適切な無機モノマーとしては、コロイド金属を含む金属および金属酸化物が挙げられる。また、有機金属化合物も適切なモノマーであり、チタン酸塩、スズアルコキシド、ジルコン酸塩、ならびにゲルマニウムおよびエルビウムのアルコキシドなどの金属アルコキシドが含まれる。

【0023】

〈金属ナノ粒子を含むペースト〉

平均粒径1〜1000nmの金属ナノ粒子の表面が、当該金属微粒子に含まれる金属と結合可能な分散剤で被覆され、溶媒中に安定に分散したものを言う。

【0024】

当該金属として好ましくは金、銀、銅、白金、パラジウム、ロジウム、オスミウム、ルテニウム、イリジウム、鉄、錫、亜鉛、コバルト、ニッケル、クロム、チタン、タンタル、タングステン、インジウム、ケイ素の中の少なくとも1種類の金属または2種類以上の金属からなる合金が挙げられる。より好ましくは貴金属に分類されるもので、さらに好ましくは銀、銅、白金又は金である。最も好ましくは金である。金属ナノ粒子の形状は樹枝状、フレーク状、球状、不定形のいずれの形態であっても良いが、好ましくは、電解により生成した樹枝状の電解粉、あるいは球状粉である。平均粒子径は1〜30nmであることが好ましく、高密度、多接触点充填の点から、1〜10nmの樹枝状粉がより好ましい。ただしここでいう平均粒子径とは堀場製作所製「LA−500型レーザー回析式粒度分布測定装置」で求めた体積基準によるメジアン径を指すものとする。

【0025】

分散剤として具体的には当該金属の陽イオンに対して還元作用を持つ化合物が好ましく、金属と結合するための窒素原子、酸素原子、硫黄原子を含有する官能基を有するものがより好ましい。さらに好ましくは硫黄原子を含有する官能基を有するものである。

【0026】

該官能基として具体的には水酸基、アミノ基、メルカプト基、カルボキシル基等が挙げられる。また、金属と結合するための官能基以外に下記の重合体皮膜と化学結合可能な反応性基を有するものが好ましい。これらの反応性基の存在により、重合体皮膜と金属ナノペーストの密着性が飛躍的に向上するという驚くべき効果を発現する。該反応性基としては芳香族基、アルコキシシリル基、ハロシリル基、リン酸エステル基、エポキシ基、チイラン基、含窒素複素環基、ハロゲン化アルキル基、ハロゲン化アリール基、アジリジン基、メタクリル酸基、アクリル酸基等のビニル基、アミノ基、水酸基、ニトロ基、シアノ基、メルカプト基、カルボキシル基、イソシアナート基、イソチオシアナート基、エステル基、アミド基、イミド基等が挙げられる。分散剤として具体的には2−メチルアミノエタノール、ジエタノールアミン、ジエチルメチルアミン、2−ジメチルアミノエタノール、メチルジエタノールアミンなどのアミン化合物や、アルキルアミン類、エチレンジアミン、アルキルアルコール類、エチレングリコール、プロピレングリコール、シスタミン(ジヒドロクロライド)、6−メルカプト−1−ヘキサノール、2−メルカプトエタノール、4,4´−チオビフェニル、1−メルカプト−2−プロパノール、3−メルカプト−1−プロパノール、3−メルカプト−2−ブタノール、3−メルカプト−1,2−プロパンジオール、2、3−ジメルカプト−1−プロパノール、ジチオトレイトール、ジチオエリスリトール、1,4−ジチオ−L−トレイトール、3−(メチルチオ)−1−プロパノール、4−(メチルチオ)−1−ブタノール、3−(メチルチオ)−1−ヘキサノール、2,2´−チオジエタノール、2−ヒドロキシエチルジスルフィド、3,6−ジチア−1,8−オクタンジオール、3,3´−チオジプロパノール、3−メチルチオ−1,2−プロパンジオール、3−エチルチオ−1,2−プロパンジオール、D−グルコースジエチルメルカプタール、1,4−ジチアン−2,5−ジオール、1,5−ジチアシクロオクタン−3−オール、または4−ヒドロキシチオフェノール、3−メルカプトプロピルトリエトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルシアニド、3−メルカプトプロピルイソシアナート、3−メルカプトプロピオン酸、3−メルカプトプロピオン酸エチル、3−イソシアナトプロピルトリメトキシシラン、ヘキサメチレンジイソシアナート、N−クロロエチルフラルイミド、3−メルカプトプロピオン酸アミド等が挙げられる。

【0027】

溶媒は室温付近では容易に蒸散することのない、比較的高沸点なものが好ましい、有機溶剤としてはベンゼン、トルエン、ヘキサノンやメチルイソブチルケトン、メチルアミルケトンあるいはブチルカルビトール、ブチルカルビトールアセテート、ブチルセロソルブ、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールジメチルエーテル、ジエチレングリコールジメチルエーテル、トリエチレングリコールジメチルエーテル等のエチレン系もしくはプロピレン系のグリコールエーテル類、モノブチルエーテル、テトラエチレングリコールジメチル、アジピン酸ジメチル、グルタル酸ジメチル、コハク酸ジメチル等の2塩基酸のジエステル塩等の公知の溶剤が挙げられる。水も好ましい溶媒である。また下記の反応性モノマーやプレポリマーがより好ましく用いられる。

【0028】

反応性モノマーやプレポリマーを用いることにより、加熱時の有機溶剤の飛散が少なくなるため、排気設備を不要とし、さらに重合体皮膜と金属ナノペーストの密着性を非常に高める効果を発現する。

【0029】

〈反応性モノマー及びプレポリマー〉

反応性モノマーやプレポリマーとしては加熱やUV光により重合するモノマーやプレポリマーが好ましく用いられる。熱重合性モノマーやプレポリマーとしてはフェノール樹脂、アミノ樹脂、キシレン樹脂に加え、ユリア樹脂、アルキッド樹脂、ケイ素樹脂、フラン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリエステル・ポリオ−ル樹脂、アクリル樹脂、メチロール化ヒドロキシスチレン系重合体及び/又はその誘導体等の公知の熱硬化性樹脂を用いることができる。本発明で用いられる前記の熱重合性モノマーやプレポリマーは、2種以上混合して使用してもよい。UV硬化性モノマーやプレポリマーとしてはジメトキシフェニルアセトフェノンを開始剤とするトリプロピレングリコールアクリレートを主成分とする樹脂(PAK−1)、エポキシ化合物、ビニルエーテル類、環状のエーテル類とケトン類、ラクトン類、オキセタン類、スチレン類、アクロレイン、4−ビニルビフェニルのようなビニルアレーン類、ビニルシクロヘキセンのような脂環式ビニル化合物、スピロオルソエステル類、スピロオルソカーボネイト類、ビシクロオルソエステル類、イソブチレン、ブタジエンやイソプレンなどのジエン類、フェノール/ホルムアルデヒド樹脂などのカチオン重合性モノマーまたはプレポリマー等が挙げられるが、なかでもエポキシモノマー又はプレポリマーを用いることが好ましい。本発明に用いるエポキシモノマー又はプレポリマーとしては、従来公知の芳香族エポキシ樹脂、脂環式エポキシ樹脂、脂肪族エポキシ樹脂が挙げられる。芳香族エポキシ樹脂として特に好ましいものは、少なくとも一つの芳香族核を有する多価フェノール又はそのアルキレンオキサイド付加体のポリグリシジルエーテルである。例えば、ビスフェノールA又はそのアルキレンオキサイド付加体とエピクロルヒドリンとの反応によって製造されるグリシジルエーテル、エポキシノボラック樹脂が挙げられる。これらのカチオン重合性モノマーまたはプレポリマーの重合開始剤として好ましくは、公知のスルホニウム塩、ヨードニウム塩等のオニウム塩系の開始剤が好ましく用いられる。

【0030】

脂環式エポキシ樹脂として特に好ましいものは、少なくとも一つの脂環を有する多価アルコールのポリグリシジルエーテル又はシクロヘキセン又はシクロペンテン環含有化合物を過酸化水素、過酸等の適当な酸化剤でエポキシ化することによって得られるシクロヘキセンオキサイド又はシクロペンテンオキサイド含有化合物がある。ポリグリシジルエーテルの代表例としては、水素添加ビスフェノールA又はそのアルキレンオキサイド付加体とエピクロルヒドリンとの反応によって製造されるグリシジルエーテルが挙げられる。

【0031】

脂肪族エポキシ樹脂として特に好ましいものは、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテルがある。その代表例は、1,6−ヘキサンジオールのジグリシジルエーテル、グリセリンのトリグリシジルエーテル、ポリエチレングリコールのジグリシジルエーテル、ポリプロピレングリコールのジグリシジルエーテル、エチレングリコール、プロピレングリコール、グリセリン等の脂肪族多価アルコールに1種又は2種以上のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテルが挙げられる。さらに脂肪族高級アルコールのモノグリシジルエーテルやフェノール、クレゾール又はこれらにアルキレンオキサイドを付加することにより得られるポリエーテルアルコールのモノグリシジルエーテル等も希釈剤として配合する事ができる。

【0032】

本発明のモノマー又はプレポリマーは、これらの芳香族エポキシ樹脂、脂環式エポキシ樹脂または脂肪族エポキシ樹脂を単独でも使用することができるが、所望の性能に応じて適当に配合することが望ましい。

【0033】

〈添加剤、配合量〉

本発明の金属ナノペースト中の溶剤量は全質量に対して5〜50質量%、好ましくは5〜40質量%である。本発明に用いられる金属ナノペースト中の金属の配合量は、全質量に対して50〜95質量%の範囲で用いられ、好ましくは70〜90質量%、さらに好ましくは80〜90質量%である。本発明における分散剤の配合量は金属の全質量に対して0.01%〜400質量%、好ましくは0.01質量%から40質量%である。本発明に用いられる金属ナノペースト中には、添加剤として、安息香酸および/またはその誘導体、エステルカルボン酸類、エーテルカルボン酸類、公知の還元剤またはキレート剤を1種または2種以上用いることができる。

【0034】

本発明に用いられる金属ナノペースト中において、以上の添加剤の配合量は全質量に対して通常0.1〜20質量%、好ましくは0.5〜10質量%である。さらに添加剤として、金属の分散性や、ペーストの印刷性を向上させる目的で、必要に応じて公知のチキソトロピー剤、レベリング剤も適宜用いることができる。本発明に用いられる金属ナノペーストを製造するには、ディスパーやボールミルやメカニカルスターラーや三本ロール等により十分均一に混練することにより調整する。溶剤の配合量は混練機の種類、混練条件及び溶剤の種類によって異なってくる。混練終了後のペースト粘度が印刷の行える範囲で溶剤量を調整することが好ましい。

【0035】

〈金ナノ粒子〉

金ナノ粒子は、形状は特に限定されないが、電解により生成した樹枝状の電解粉、あるいは球状粉であることが好ましい。平均粒径は特に限定されないが1〜30nmであることが好ましく、高密度、多接触点充填の点から、1〜10nmの樹枝状粉がより好ましい。ただしここでいう平均粒子径とは堀場製作所製「LA−500型レーザー回析式粒度分布測定装置」で求めた体積基準によるメジアン径を指すものとする。

【0036】

金ナノ粒子の調製方法は特に限定されないが、例えば、保護ポリマー存在下で金属塩を溶液中で還元する方法が一般的である。例えば、表面、第17巻、279頁(1979年);J.Mater.Chem.,12,2862−2865(2002);及び特開平5−224006号公報などに記載された方法を利用することができる。反応溶媒及び反応温度も特に限定されないが、水溶液系、水と有機溶媒との混合溶媒系、又は有機溶媒中のいずれの系で反応を行ってもよく、好ましくは水と有機溶媒との混合溶媒系又は有機溶媒中での反応であり、さらに好ましくは水と有機溶媒との混合溶媒系での反応である。

【0037】

〈重合体皮膜が有する反応性基〉

反応性基には、従来公知の各種のもの、例えば、水酸基、チオール基、カルボキシル基、スルホン酸基、リン酸基、アシル基、アミノ基、アミド基、アルデヒド基、ハロゲン原子、エステル基、ケト基、エポキシ基、シアノ基、シアネート基、イソシアネート基、複素環基、芳香族基等が包含される。

【0038】

〈プラスチック基板〉

プラスチック基板はポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリアテレート(PAR)、ポリエーテルスルフォン(PES)、シクロオレフィンポリマー樹脂(ゼオノア)等からなる平滑性に優れたフィルムで構成することができる。基板の主原料となるプラスチックには種々の成形材料を用いることが可能であるが、作製される金属パターンの用途にあわせて、成形性、耐熱性、耐薬品性、吸着性等を考慮し適宜に選択される。例えば、ポリスチレン、ポリエチレン、ポリ塩化ビニル、ポリプロピレン、ポリカーボネイト、ポリエステル、ポリメチルメタアクリレート、ポリビニルアセテート、ビニル−アセテート共重合体、スチレン−メチルメタアクリレート共重合体、アクリルニトリル−スチレン共重合体、アクリルニトリル−ブタジエン−スチレン共重合体、ナイロン、ポリメチルペンテン、シリコン樹脂、アミノ樹脂、ポリスルホン、弗素樹脂、飽和環状ポリオレフィン樹脂等が考えられる。

【実施例】

【0039】

以下、実施例、及び比較例に基づいて本発明をさらに詳細に説明するが、本発明はこれら実施例にのみ限定されるものではない。

【0040】

〈基板〉

100mm角で厚さ0.2mmサイズのものを用いた。

【0041】

用いた基板材料種を下記に示す。

【0042】

1.ポリエチレンテレフタレート(帝人テトロン:帝人デュポンフィルム社製)

2.ポリカーボネート(パンライト:帝人化学社製)

3.ポリエーテルスルフォン(スミカエクセルPES:住友化学工業社製)

4.シリコン(シリカ付シリコン基板:信越化学工業社製)

5.ポリエチレンナフタレート(テオネックス:帝人デュポンフィルム社製)

6.ポリ塩化ビニル(アサヒPVC:旭日ガラス社製)

7.ポリプロピレン(出光ポリプロピレン:出光化学社製)

8.シクロオレフィン(APEL:三井化学社製)

9.トリアセテート(L−50:ダイセル化学工業社製)

10.ポリイミド(ユーピレックス−S:宇部興産社製)

11.ポリアミド(レオナ90G:旭化成ケミカルズ社製)

12.ポリアセタール(テナックCHC:旭化成ケミカルズ社製)

13.ポリフェニルスルフォン(レーデルR:)

〔基板表面に重合体皮膜を形成する処理(P)〕

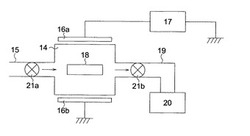

図1に示した外部電極型高周波プラズマ放電装置を用いて、下記の条件で処理し、基板表面に重合体皮膜(膜厚:0.3μm)を形成した。

【0043】

重合体皮膜を形成する処理を施した基板例を表1に示す。

【0044】

モノマーガス種:下記(1)

下記希釈ガス種:下記(2)

圧力:13.3Pa

放電電力:100W

放電周波数:13.56MHz

処理時間:60sec.

(1)用いたモノマーガス種を示す。

【0045】

1.ヘキサフルオロプロピレン

2.スチレン

3.メタクリル酸メチル

4.メタクリル酸グリシジル

5.3−メルカプトプロピルトリエトキシシラン

6.3−アミノプロピルトリエトキシシラン

7.OXT−221(東亜合成化学社製)

8.セロキサイド2021(ダイセル化学社製エポキシモノマー)

9.4−ビニルピリジン

10.トリメチルクロロシラン

11.クロロビニリデン

(2)用いた希釈ガス種を示す。

【0046】

1.N2

2.Ar

3.Ne

なお、図1中14は処理室、15はモノマーガス供給管で、供給管15よりモノマーガス又は希釈ガスにより希釈されたモノマーガスを処理室内へ供給すると共に、電極16a,16b間にプラズマ電源17よりプラズマ領域を形成させるとラジカルが発生し、電極16a,16b間の被処理物18表面に重合性皮膜が結合する。なお、19はガス排出管、20はポンプ、21a、21bはバルブである。

【0047】

重合体皮膜形成処理を施した基板例を下記表1に示す。

【0048】

【表1】

【0049】

なお、基板例21〜24は、重合体皮膜形成処理をせず、基板材料種をそのまま用いたものである。

【0050】

次に下記の金属ナノ粒子を含むペーストを用いて上記基板上に金属パターンの形成を行った。

【0051】

〔金属ナノ粒子を含むペースト〕

(金属ナノ粒子)

1.ニッケルナノ粒子:特開2003−213311号公報実施例1に記載のもの(平均粒径3.0nm)

2.パラジウムナノ粒子:特開2003−213311号公報実施例2に記載のもの(平均粒径1.2nm)

3.銅ナノ粒子:特開2003−213311号公報実施例3に記載のもの(平均粒径2.8nm)

4.銀ナノ粒子:真空冶金社製銀超微粒子分散液から溶剤のトルエンを減圧で除いたもの(平均粒径7.0nm)

5.金ナノ粒子:真空冶金社製金超微粒子分散液から溶剤のトルエンを減圧で除いたもの(平均粒径7.0nm)

(分散剤)

1.1,8−オクタンジチオール

2.ジエタノールアミン

3.プロピレングリコール

4.6−メルカプト−1−ヘキサノール

5.D−グルコースジエチルメルカプタール

6.3−メルカプトプロピルトリエトキシシラン

7.3−アミノプロピルトリエトキシシラン

8.3−メルカプトプロピルイソシアナート

9.3−メルカプトプロピオン酸

10.N−クロロエチルフタルイミド

(溶媒)

1.トルエン

2.メタクリル酸メチル

3.メチルイソブチルケトン

4.トリプロピレングリコールアクリレート

5.ブチルセロソルブ

6.アジピン酸ジメチル

7.セロキサイド2021(ダイセル化学社製エポキシモノマー)

8.セロキサイド3000(ダイセル化学社製エポキシモノマー)

9.メタクリル酸グリシジルエステル

10.ビスフェノールA−ジグリシジルエーテル

11.3−エポキシプロピルトリエトキシシラン

12.コンポラセンE103(荒川化学工業社製)

13.OXT−101(東亜合成社製)

14.OXT−610(東亜合成化学社製)

15.OXT−221(東亜合成化学社製)

16.CYMM−100(ダイセル化学工業社製)

17.

【0052】

【化1】

【0053】

18.水

(添加剤)

1.サイラキュアUVI−6990(ユニオン・カーバイド社製)

2.サイラキュアUVI−6974(ユニオン・カーバイド社製)

3.アデカオプトマーSP−152(旭電化工業社製)

4.RP−2074(ローディア社製)

5.イルガキュア261(チバガイギー社製)

6.イルガキュア184(チバガイギー社製)

7.イルガキュア369(チバガイギー社製)

8.

【0054】

【化2】

【0055】

9.安息香酸

10.ベンゾイルアセトン

(金属ナノペーストの調製方法)

表2に示す通り、金属ナノ粒子、分散剤、溶剤、添加剤を配合し、メカニカルスターラーにより攪拌、混錬(45℃、3時間)することにより金属ナノペーストを調製した。金属ナノペーストの粘度(スパイラル粘度計、測定温度23℃)を示す。

【0056】

【表2】

【0057】

なお、部は質量部を表す。

【0058】

(印刷による金属パターンの形成方法)

1.スクリーン印刷

表2に示す金属ナノ粒子を含むペーストを用いて、ステンレス#500メッシュのスクリーン版を利用して、10×50mm幅のパターンを、塗布時の平均膜厚30μmで、スクリーン印刷方式により表1に示す基板上に印刷した。印刷後、基板上のナノ粒子ペースト塗布層に対して、表3に示す処理A〜Cを施し、金属パターンを形成した。その平均膜厚は、5μmであった。

【0059】

2.インクジェット印刷

表2に示す金属ナノ粒子を含むペーストを用いて、インクジェット塗布により、10×50mm幅のパターンを、塗布時の平均膜厚10μmで、インクジェット印刷方式により表1に示す基板上に印刷した。印刷後、表3に示す処理A〜Cを施し、金属パターンを形成した。その平均膜厚は、1μmであった。

【0060】

3.コンタクトプリント法

表2に示す金属ナノ粒子を含むペーストを用いて、マイクロ−コンタクトプリンティング方式で基板上に金属パターンを形成した。このとき使用されたPDMSスタンプは、公知の方法(参照:Langmuir,1994,vol.10,p.1498)によって次のように作った。まず、Sylgard(登録商標)184シリコンエラストマ(ダウコーニング社、米国)のパートAとBを10:1の質量比でプラスチックビーカー中で混ぜた。その後、リソグラフィ工程で望む形状のパターンを形成して作られたマスターに注ぎ入れ、常温で2時間ほど放置した後、60℃オーブンで2時間完全に熟成させた。完成したスタンプは、パターンの線幅が50μm、深さが50μm、パターンの間隔が100μmであった。

【0061】

次に、表2に示す金属ナノ粒子を含むペーストを、異物質が完全に除去された表1に示す基板上に滴加した。その後、上記のように制作されたPDMS高分子スタンプをインクの上に置き、適当な力をスタンプの上に均一に加えて、スタンプと基板を接着させて、過量のインクをスタンプの外に押し出した。このとき、過量のインクはキャスティング方法(casting method)を通じて取り除いた。インクを完全に乾燥した後、スタンプを除去して所定形態のパターンを得た。その後、表3に示す処理A〜Cを施し、金属パターンを形成した。ここで、パターンの線幅は50μm、高さは1μm、パターン同士の間隔は100μmであった。

【0062】

(得られた金属パターンの性能評価)

導電性の測定

形成された金属パターンの体積固有抵抗をデジタルマルチメーター(アドバンテスト社製 R6551)を用いて2端子法により測定した値である。なお、体積固有抵抗の算出式を次式に示す。

【0063】

体積固有抵抗(Ω・cm)=(R×t×W)/L

R:電極間の抵抗値(Ω)

t:塗膜の厚さ(cm)

W:塗膜の幅(cm)

L:電極間の距離(cm)

耐湿性試験

形成された金属パターンの耐湿性は、60℃、95%相対湿度の環境下で300時間の放置試験を行いその前後での抵抗値の変化率WRを次式により求めた。

【0064】

抵抗変化率WR1(%)=(R300−R0)/R0

R0:試験前の塗膜の抵抗値(Ω)

R300:300時間試験後の抵抗値(Ω)

WR1の値により塗膜の耐湿性を次の如く表示する。

【0065】

A:WR1が30%未満

B:WR1が30%以上〜100%未満

C:WR1が100%以上

耐熱性試験

形成された金属パターンの耐熱性は、90℃、35%相対湿度の環境下で10000時間の放置試験を行いその前後での抵抗値の変化率WRを次式により求めた。

【0066】

抵抗変化率WR2(%)=(R10000−R0)/R0

R0:試験前の塗膜の抵抗値(Ω)

R10000:10000時間試験後の抵抗値(Ω)

WR2の値により塗膜の耐湿性を次の如く表示する。

【0067】

A:WR2が30%未満

B:WR2が30%以上〜100%未満

C:WR2が100%以上

密着性試験

上記方法で形成した基板で密着性を評価した。JIS K 5400(1979)の碁盤目セロテープ(登録商標)剥離試験方法に準じて行い、基板上に残る塗膜の碁盤目個数を求めた。判定基準は次の通りである。

【0068】

A:100/100

B:90/100以上〜100/100未満

C:50/100以上〜90/100未満

D:0/100以上〜50/100未満

結果を表3に示す。

【0069】

【表3】

【0070】

*印刷後の処理方法

A:120℃3時間加熱処理

B:低圧水銀灯を100mJ/cm2のエネルギー密度で照射処理

C:低圧水銀灯を100mJ/cm2のエネルギー密度で照射処理後、60℃で30秒加熱処理

表3に示されるように、本発明により得られた金属パターン(実施例1〜20)は、高い導電性(10-2〜10-7Ω・cm)を維持したまま、基板表面に対する密着性に優れていた。また、耐湿性、耐熱性などの環境安定性にも優れていることが判った。それに対して重合体皮膜を形成する処理を施していないものは(実施例21〜24)、導電性が低く、基板表面に対する密着性が悪く、耐湿性、耐熱性ともに不十分であった。シランカップリング剤処理したもの(実施例25〜27)は導電性、耐湿性は比較的良好ではあるが、耐熱性、密着性については本発明より劣る結果であった。

【図面の簡単な説明】

【0071】

【図1】本発明に用いられる外部電極型高周波プラズマ放電装置を示す。

【符号の説明】

【0072】

14 処理室

15 ガス供給管

16a、16b 電極

17 電源

18 被処理物

19 ガス排出管

20 ポンプ

21a、21b バルブ

【技術分野】

【0001】

本発明は金属パターンの形成方法に関し、更に詳しくは密着性が高く、絶縁不良等の欠陥が少なく、高密度な金属パターンの形成方法、さらに詳しくはプラスチックを基板とする金属パターンの形成方法に関するものである。

【背景技術】

【0002】

従来、基板上に金属パターンを構成する技術としては、銅箔等の金属箔を粘着剤で貼り付けフォトマスクを用いて、不要箇所をエッチングで削るサブトラクティブ法や銅なし積層板にネガパターンのメッキレジストを生成し、無電解メッキで導体パターンを形成していくアディティブ法が一般的である。しかし、前者はエッチング装置が必要なため、設備投資が大きく、さらに、高価な銅箔を用い、かつ、エッチング時にも無駄が生じる。後者は大量の処理廃液が生じることから先ずコスト面や環境面からの改良が求められていた。

【0003】

また、基板表面にグロー放電プラズマを照射することにより表面のぬれ性を改善した上で金属蒸着をおこなう方法が特開平1−321687号公報記載の技術で提案されている。しかしながらこの方法では上記同様にエッチングを行う必要がある上に、高価な設備が必要で、かつ、生産性の悪い金属蒸着を行う必要がある。その上、プラズマ照射による表面改質の程度が不十分であり金属薄膜の密着性が悪いという問題を有している。

【0004】

一方、含金属薄膜と基板との密着性を上げるために下地層としてプラズマ重合を用いた有機薄膜を形成し、その上に含金属薄膜層を溶剤塗布により積層する技術が特開平5−258269号、同5−174357号、同5−20662号、同5−20663号、同5−135344号、及び特開平7−153064号等の各公報に開示されているが、いずれも、磁気記録材料の磁性層と基板との密着性を上げることを目的としており、電子回路を構成する金属パターンと基板の密着性を向上する手段としては不十分であった。

【0005】

近年、電子回路は微細化、集積化が進んでおり、その微細加工を実現するためのパターン転写技術としてフォトリソグラフィ装置の高精度化が進められてきた。しかし、加工方法が光露光の光源の波長に近づき、リソグラフィ技術も限界に近づいてきた。そのため、さらなる微細化、高精度化を進めるために、リソグラフィ技術に代わり、荷電粒子線装置の一種である電子線描画装置が用いられるようになった。微細なパターン形成を低コストで行うための技術が下記特許文献1及び2、非特許文献1、2及び3などにおいて開示されている。これは、基板上に形成したいパターンと同じパターンの凹凸を有するスタンパを、被転写基板表面に形成されたレジスト膜層に対して型押しすることで所定のパターンを転写するものであり、特に特許文献2記載や非特許文献1のナノコンタクトプリント技術によれば、シリコンウエハをスタンパとして用い、25ナノメートル以下の微細構造を転写により形成可能であるとしている。また、PDMS(ポリジメチルシロキサン)高分子で作製された型をスタンプとして使用し、有機分子または触媒活性を持つ有機金属化合物/コロイド金属ナノ粒子を含むペーストをインクとして使用し、基板上に簡単にスタンプを押し付けてパターンを形成する方法が開示ざれている(例えば、非特許文献4参照)。

【0006】

PDMS高分子で作製されたスタンプは、表面エネルギーが低く、化学的に安定しており、また様々な形態に成形可能であるという特徴から、望む形態のパターンを各種の基板表面上に容易に形成できるものとして知られており、これを用いた多様な金属パターン形成技術が紹介されている。

【0007】

また、下記特許文献3には、表面の一部に金属を有する基板上に導電性ペーストを塗布または印刷後、硬化させて導電性塗膜を形成する工程を有する金属パターンの製造方法において、該金属表面を予めカップリング剤で処理した後、導電性ペーストを塗布または印刷することを特徴とする金属パターンの製造方法が開示されている。該発明では金属表面を予めカップリング剤で処理することによって、金属表面と導電性ペースト硬化塗膜が高い密着性を発現するようになり一般に2律背反の関係にある導電性と密着性を共に向上させることができるとある。

【0008】

しかしながら、上記の方法では高密度で欠陥の少ない金属パターンが製造可能であるが、この技術も用いるインクと基板との密着性の改善が十分ではなく、また回路の導電性が時間の経過とともに低下しやすい課題を抱えていた。

【特許文献1】米国特許第5,259,926号明細書

【特許文献2】米国特許第5,772,905号明細書

【特許文献3】特開平6−61602号公報

【非特許文献1】S.Y.Chou et.al.,Appl.Phys.Lett.,vol.67,p.3314(1995)

【非特許文献2】B.Michel et.al.,Chimia56,527(2002)

【非特許文献3】S.Y.Chou et.al.,Jpn.J.Appl.Phys.Vol.41(2002)pp.4194−4197

【非特許文献4】Angew.Chem.Int.Ed.,1998,vol.37,p.550

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、上記した従来の問題点を改善する、すなわち、エッチングや蒸着などの高価な設備を不要とし、廃液等の出ない環境に好ましいプロセスであり、極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンを基板、特にプラスチック基板の上に形成することができる金属パターンの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題は、以下の構成により解決することができた。

【0011】

(請求項1)

基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成することを特徴とする金属パターンの形成方法。

〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

(請求項2)

金属ナノペーストを使用することを特徴とする請求項1に記載の金属パターンの形成方法。

【0012】

(請求項3)

金属ナノペーストが金ナノ粒子を含有することを特徴とする請求項2に記載の金属パターンの形成方法。

【0013】

(請求項4)

金属ナノペーストが分散剤及び溶媒を含有し、且つ、分散剤又は溶媒と重合体皮膜が互いに化学結合可能であることを特徴とする請求項2又は3に記載の金属パターンの形成方法。

【0014】

(請求項5)

基板がプラスチック基板であることを特徴とする請求項1から4のいずれか1項に記載の金属パターンの形成方法。

【発明の効果】

【0015】

極めて密着性に優れ、絶縁不良がなく、かつ高密度で経時変化の少ない金属パターンをプラスチック基板の上に形成することができた。

【発明を実施するための最良の形態】

【0016】

以下、本発明を更に詳細に説明する。

【0017】

〈印刷によるパターニング処理〉

本発明でいう印刷によるパターニング処理とは、金属、シリコンウエハ、或いはプラスチック基板上に回路配線、トランジスタ、メモリー等の金属パターンを印刷で形成する処理のことを表し、ナノコンタクトプリントリソグラフィー法、スクリーン印刷法、凸版印刷法、凹版印刷法、インクジェットプリント法等の公知の技術が挙げられる。特に好ましくは、ナノコンタクトプリントリソグラフィー法である。該方法により印刷された回路を加熱、あるいはUV光等の活性エネルギー線照射により硬化・固着させることで有効な導電性を有した金属パターンを得ることができる。本発明の金属パターンの体積抵抗値は好ましくは1×10-2Ω・cm〜1×10-9Ω・cmの範囲である。

【0018】

〈処理(P):基板表面に重合体皮膜を形成する処理〉

本発明における基板表面に重合体皮膜を形成する処理(P)とは、基板を処理室内に配置し、モノマーを処理室内に導入して、基板上にプラズマ重合法により重合体皮膜を形成する方法を表す。本発明で好ましく用いられるプラズマの発生方法としては、プラズマを発生し、かつこれにより基板表面に重合体を皮膜できる方法であればいかなる方法であっても良いが、具体的には、内部電極方式による直流グロー放電や低周波放電、内部電極方式または外部電極方式またはコイル形方式による高周波放電、導波管型方式によるマイクロ波放電や電子サイクロトロン共鳴放電などが挙げられる。使用されるモノマーが処理室内温度や常温下において気体状である場合には、これをそのまま処理室内へ流入することができ、また液体状である場合には、蒸気圧が比較的高ければその蒸気をそのまま流入してもよいし、その液体を不活性ガスなどの希釈ガスでバブリングして流入してもよい。一方、気体状でなくしかも蒸気圧が比較的低い場合には、加熱することにより、気体状または蒸気圧が高い状態にして用いることが出来る。また、モノマーはそのまま用いても良いが、放電の持続性、安定性、経済性等の観点から、必要に応じて、ヘリウム、アルゴン、ネオンなどの不活性ガス、あるいは、窒素、水素、酸素などのガスの1種を単独でまたは2種以上の混合ガスで希釈することも有効である。

【0019】

本発明において、プラズマ処理を行う場合、処理室内を減圧し、この低圧処理室内へモノマー単独あるいはモノマーと希釈ガスの混合物を供給して行うことが出来る。処理室内の圧力は、通常0.01Pa〜13.3kPa、さらに好ましくは1.33Pa〜1.33kPaに調整されることが好ましい。

【0020】

〈モノマー〉

本発明におけるモノマーとは本発明のプラズマ重合法により基板上に重合体皮膜を形成できるものであれば特に制限はなく、有機もしくは無機の、固体、液体または気体、あるいはそれらの混合物である。

【0021】

適切な有機モノマーとしては、カルボン酸エステル、メタクリル酸エステル、アクリル酸エステル、スチレン、メタクリロニトリル、アルケンおよびジエン、例えば、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸プロピル、メタクリル酸ブチル、ならびに、他のメタクリル酸アルキルおよび対応するアクリル酸エステル、(有機官能性メタクリル酸エステルおよびアクリル酸エステルを含む(メタクリル酸グリシジル、メタクリル酸アリル、メタクリル酸ヒドロキシエチル、メタクリル酸ヒドロキシプロピル、メタクリル酸ジアルキルアミノアルキル、およびメタ(アクリル)酸フルオロアルキルを含む))メタクリル酸、アクリル酸、フマル酸およびエステル、イタコン酸(およびエステル)、無水マレイン酸、スチレン、α−メチルスチレン、ハロゲン化アルケン、例えば塩化ビニルおよびフッ化ビニルなどのハロゲン化ビニル、およびフッ素化アルケン、例えばペルフルオロアルケン、アクリロニトリル、メタクリロニトリル、エチレン、プロピレン、アリルアミン、ハロゲン化ビニリデン、ブタジエン、N−イソプロピルアクリルアミドなどのアクリルアミド、メタクリルアミド、エポキシ化合物、例えばグリシドキシプロピレン、グリシドール、スチレンオキシド、ブタジエンモノオキシド、エチレングリコールジグリシジルエーテル、ビスフェノールAジグリシジルエーテル(およびそのオリゴマ−)、ビニルシクロヘキセンオキシド、オキセタン化合物、チイラン化合物、例えばビスフェノールFジチオグリシジルエーテル、チエタン化合物、アジリジン化合物ピロール、チオフェン、ピリジン、キノリン、及びチアゾール等の含窒素複素環化合物、ジメチルアリルホスホネートなどのリン含有化合物、ケイ素含有化合物、例えばシラン類(シラン、アルキルハロシラン、アリールハロシラン)ならびに直鎖(例えば、ポリジメチルシロキサン)および環状シロキサン(例えば、オクタメチルシクロテトラシロキサン、Si−H含有、ハロ官能性、およびハロアルキル官能性の直鎖および環状シロキサン、例えばテトラメチルシクロテトラシロキサンおよびトリ(モノフルオロブチル)トリメチルシクロトリシロキサン)、シランアルコキシド類(例えば3−アミノプロピルトリエトキシシラン、3−アクリロキシプロピルトリエトキシシラン、アリルトリエトキシシラン、クロロメチルフェニルエチルトリエトキシシラン、メタクリロキシトリエトキシシラン)等が挙げられる。

【0022】

適切な無機モノマーとしては、コロイド金属を含む金属および金属酸化物が挙げられる。また、有機金属化合物も適切なモノマーであり、チタン酸塩、スズアルコキシド、ジルコン酸塩、ならびにゲルマニウムおよびエルビウムのアルコキシドなどの金属アルコキシドが含まれる。

【0023】

〈金属ナノ粒子を含むペースト〉

平均粒径1〜1000nmの金属ナノ粒子の表面が、当該金属微粒子に含まれる金属と結合可能な分散剤で被覆され、溶媒中に安定に分散したものを言う。

【0024】

当該金属として好ましくは金、銀、銅、白金、パラジウム、ロジウム、オスミウム、ルテニウム、イリジウム、鉄、錫、亜鉛、コバルト、ニッケル、クロム、チタン、タンタル、タングステン、インジウム、ケイ素の中の少なくとも1種類の金属または2種類以上の金属からなる合金が挙げられる。より好ましくは貴金属に分類されるもので、さらに好ましくは銀、銅、白金又は金である。最も好ましくは金である。金属ナノ粒子の形状は樹枝状、フレーク状、球状、不定形のいずれの形態であっても良いが、好ましくは、電解により生成した樹枝状の電解粉、あるいは球状粉である。平均粒子径は1〜30nmであることが好ましく、高密度、多接触点充填の点から、1〜10nmの樹枝状粉がより好ましい。ただしここでいう平均粒子径とは堀場製作所製「LA−500型レーザー回析式粒度分布測定装置」で求めた体積基準によるメジアン径を指すものとする。

【0025】

分散剤として具体的には当該金属の陽イオンに対して還元作用を持つ化合物が好ましく、金属と結合するための窒素原子、酸素原子、硫黄原子を含有する官能基を有するものがより好ましい。さらに好ましくは硫黄原子を含有する官能基を有するものである。

【0026】

該官能基として具体的には水酸基、アミノ基、メルカプト基、カルボキシル基等が挙げられる。また、金属と結合するための官能基以外に下記の重合体皮膜と化学結合可能な反応性基を有するものが好ましい。これらの反応性基の存在により、重合体皮膜と金属ナノペーストの密着性が飛躍的に向上するという驚くべき効果を発現する。該反応性基としては芳香族基、アルコキシシリル基、ハロシリル基、リン酸エステル基、エポキシ基、チイラン基、含窒素複素環基、ハロゲン化アルキル基、ハロゲン化アリール基、アジリジン基、メタクリル酸基、アクリル酸基等のビニル基、アミノ基、水酸基、ニトロ基、シアノ基、メルカプト基、カルボキシル基、イソシアナート基、イソチオシアナート基、エステル基、アミド基、イミド基等が挙げられる。分散剤として具体的には2−メチルアミノエタノール、ジエタノールアミン、ジエチルメチルアミン、2−ジメチルアミノエタノール、メチルジエタノールアミンなどのアミン化合物や、アルキルアミン類、エチレンジアミン、アルキルアルコール類、エチレングリコール、プロピレングリコール、シスタミン(ジヒドロクロライド)、6−メルカプト−1−ヘキサノール、2−メルカプトエタノール、4,4´−チオビフェニル、1−メルカプト−2−プロパノール、3−メルカプト−1−プロパノール、3−メルカプト−2−ブタノール、3−メルカプト−1,2−プロパンジオール、2、3−ジメルカプト−1−プロパノール、ジチオトレイトール、ジチオエリスリトール、1,4−ジチオ−L−トレイトール、3−(メチルチオ)−1−プロパノール、4−(メチルチオ)−1−ブタノール、3−(メチルチオ)−1−ヘキサノール、2,2´−チオジエタノール、2−ヒドロキシエチルジスルフィド、3,6−ジチア−1,8−オクタンジオール、3,3´−チオジプロパノール、3−メチルチオ−1,2−プロパンジオール、3−エチルチオ−1,2−プロパンジオール、D−グルコースジエチルメルカプタール、1,4−ジチアン−2,5−ジオール、1,5−ジチアシクロオクタン−3−オール、または4−ヒドロキシチオフェノール、3−メルカプトプロピルトリエトキシシラン、3−アミノプロピルトリエトキシシラン、3−メルカプトプロピルシアニド、3−メルカプトプロピルイソシアナート、3−メルカプトプロピオン酸、3−メルカプトプロピオン酸エチル、3−イソシアナトプロピルトリメトキシシラン、ヘキサメチレンジイソシアナート、N−クロロエチルフラルイミド、3−メルカプトプロピオン酸アミド等が挙げられる。

【0027】

溶媒は室温付近では容易に蒸散することのない、比較的高沸点なものが好ましい、有機溶剤としてはベンゼン、トルエン、ヘキサノンやメチルイソブチルケトン、メチルアミルケトンあるいはブチルカルビトール、ブチルカルビトールアセテート、ブチルセロソルブ、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、エチレングリコールジメチルエーテル、ジエチレングリコールジメチルエーテル、トリエチレングリコールジメチルエーテル等のエチレン系もしくはプロピレン系のグリコールエーテル類、モノブチルエーテル、テトラエチレングリコールジメチル、アジピン酸ジメチル、グルタル酸ジメチル、コハク酸ジメチル等の2塩基酸のジエステル塩等の公知の溶剤が挙げられる。水も好ましい溶媒である。また下記の反応性モノマーやプレポリマーがより好ましく用いられる。

【0028】

反応性モノマーやプレポリマーを用いることにより、加熱時の有機溶剤の飛散が少なくなるため、排気設備を不要とし、さらに重合体皮膜と金属ナノペーストの密着性を非常に高める効果を発現する。

【0029】

〈反応性モノマー及びプレポリマー〉

反応性モノマーやプレポリマーとしては加熱やUV光により重合するモノマーやプレポリマーが好ましく用いられる。熱重合性モノマーやプレポリマーとしてはフェノール樹脂、アミノ樹脂、キシレン樹脂に加え、ユリア樹脂、アルキッド樹脂、ケイ素樹脂、フラン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、ポリウレタン樹脂、ポリエステル・ポリオ−ル樹脂、アクリル樹脂、メチロール化ヒドロキシスチレン系重合体及び/又はその誘導体等の公知の熱硬化性樹脂を用いることができる。本発明で用いられる前記の熱重合性モノマーやプレポリマーは、2種以上混合して使用してもよい。UV硬化性モノマーやプレポリマーとしてはジメトキシフェニルアセトフェノンを開始剤とするトリプロピレングリコールアクリレートを主成分とする樹脂(PAK−1)、エポキシ化合物、ビニルエーテル類、環状のエーテル類とケトン類、ラクトン類、オキセタン類、スチレン類、アクロレイン、4−ビニルビフェニルのようなビニルアレーン類、ビニルシクロヘキセンのような脂環式ビニル化合物、スピロオルソエステル類、スピロオルソカーボネイト類、ビシクロオルソエステル類、イソブチレン、ブタジエンやイソプレンなどのジエン類、フェノール/ホルムアルデヒド樹脂などのカチオン重合性モノマーまたはプレポリマー等が挙げられるが、なかでもエポキシモノマー又はプレポリマーを用いることが好ましい。本発明に用いるエポキシモノマー又はプレポリマーとしては、従来公知の芳香族エポキシ樹脂、脂環式エポキシ樹脂、脂肪族エポキシ樹脂が挙げられる。芳香族エポキシ樹脂として特に好ましいものは、少なくとも一つの芳香族核を有する多価フェノール又はそのアルキレンオキサイド付加体のポリグリシジルエーテルである。例えば、ビスフェノールA又はそのアルキレンオキサイド付加体とエピクロルヒドリンとの反応によって製造されるグリシジルエーテル、エポキシノボラック樹脂が挙げられる。これらのカチオン重合性モノマーまたはプレポリマーの重合開始剤として好ましくは、公知のスルホニウム塩、ヨードニウム塩等のオニウム塩系の開始剤が好ましく用いられる。

【0030】

脂環式エポキシ樹脂として特に好ましいものは、少なくとも一つの脂環を有する多価アルコールのポリグリシジルエーテル又はシクロヘキセン又はシクロペンテン環含有化合物を過酸化水素、過酸等の適当な酸化剤でエポキシ化することによって得られるシクロヘキセンオキサイド又はシクロペンテンオキサイド含有化合物がある。ポリグリシジルエーテルの代表例としては、水素添加ビスフェノールA又はそのアルキレンオキサイド付加体とエピクロルヒドリンとの反応によって製造されるグリシジルエーテルが挙げられる。

【0031】

脂肪族エポキシ樹脂として特に好ましいものは、脂肪族多価アルコール又はそのアルキレンオキサイド付加物のポリグリシジルエーテルがある。その代表例は、1,6−ヘキサンジオールのジグリシジルエーテル、グリセリンのトリグリシジルエーテル、ポリエチレングリコールのジグリシジルエーテル、ポリプロピレングリコールのジグリシジルエーテル、エチレングリコール、プロピレングリコール、グリセリン等の脂肪族多価アルコールに1種又は2種以上のアルキレンオキサイド(エチレンオキサイド、プロピレンオキサイド)を付加することにより得られるポリエーテルポリオールのポリグリシジルエーテルが挙げられる。さらに脂肪族高級アルコールのモノグリシジルエーテルやフェノール、クレゾール又はこれらにアルキレンオキサイドを付加することにより得られるポリエーテルアルコールのモノグリシジルエーテル等も希釈剤として配合する事ができる。

【0032】

本発明のモノマー又はプレポリマーは、これらの芳香族エポキシ樹脂、脂環式エポキシ樹脂または脂肪族エポキシ樹脂を単独でも使用することができるが、所望の性能に応じて適当に配合することが望ましい。

【0033】

〈添加剤、配合量〉

本発明の金属ナノペースト中の溶剤量は全質量に対して5〜50質量%、好ましくは5〜40質量%である。本発明に用いられる金属ナノペースト中の金属の配合量は、全質量に対して50〜95質量%の範囲で用いられ、好ましくは70〜90質量%、さらに好ましくは80〜90質量%である。本発明における分散剤の配合量は金属の全質量に対して0.01%〜400質量%、好ましくは0.01質量%から40質量%である。本発明に用いられる金属ナノペースト中には、添加剤として、安息香酸および/またはその誘導体、エステルカルボン酸類、エーテルカルボン酸類、公知の還元剤またはキレート剤を1種または2種以上用いることができる。

【0034】

本発明に用いられる金属ナノペースト中において、以上の添加剤の配合量は全質量に対して通常0.1〜20質量%、好ましくは0.5〜10質量%である。さらに添加剤として、金属の分散性や、ペーストの印刷性を向上させる目的で、必要に応じて公知のチキソトロピー剤、レベリング剤も適宜用いることができる。本発明に用いられる金属ナノペーストを製造するには、ディスパーやボールミルやメカニカルスターラーや三本ロール等により十分均一に混練することにより調整する。溶剤の配合量は混練機の種類、混練条件及び溶剤の種類によって異なってくる。混練終了後のペースト粘度が印刷の行える範囲で溶剤量を調整することが好ましい。

【0035】

〈金ナノ粒子〉

金ナノ粒子は、形状は特に限定されないが、電解により生成した樹枝状の電解粉、あるいは球状粉であることが好ましい。平均粒径は特に限定されないが1〜30nmであることが好ましく、高密度、多接触点充填の点から、1〜10nmの樹枝状粉がより好ましい。ただしここでいう平均粒子径とは堀場製作所製「LA−500型レーザー回析式粒度分布測定装置」で求めた体積基準によるメジアン径を指すものとする。

【0036】

金ナノ粒子の調製方法は特に限定されないが、例えば、保護ポリマー存在下で金属塩を溶液中で還元する方法が一般的である。例えば、表面、第17巻、279頁(1979年);J.Mater.Chem.,12,2862−2865(2002);及び特開平5−224006号公報などに記載された方法を利用することができる。反応溶媒及び反応温度も特に限定されないが、水溶液系、水と有機溶媒との混合溶媒系、又は有機溶媒中のいずれの系で反応を行ってもよく、好ましくは水と有機溶媒との混合溶媒系又は有機溶媒中での反応であり、さらに好ましくは水と有機溶媒との混合溶媒系での反応である。

【0037】

〈重合体皮膜が有する反応性基〉

反応性基には、従来公知の各種のもの、例えば、水酸基、チオール基、カルボキシル基、スルホン酸基、リン酸基、アシル基、アミノ基、アミド基、アルデヒド基、ハロゲン原子、エステル基、ケト基、エポキシ基、シアノ基、シアネート基、イソシアネート基、複素環基、芳香族基等が包含される。

【0038】

〈プラスチック基板〉

プラスチック基板はポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、ポリアテレート(PAR)、ポリエーテルスルフォン(PES)、シクロオレフィンポリマー樹脂(ゼオノア)等からなる平滑性に優れたフィルムで構成することができる。基板の主原料となるプラスチックには種々の成形材料を用いることが可能であるが、作製される金属パターンの用途にあわせて、成形性、耐熱性、耐薬品性、吸着性等を考慮し適宜に選択される。例えば、ポリスチレン、ポリエチレン、ポリ塩化ビニル、ポリプロピレン、ポリカーボネイト、ポリエステル、ポリメチルメタアクリレート、ポリビニルアセテート、ビニル−アセテート共重合体、スチレン−メチルメタアクリレート共重合体、アクリルニトリル−スチレン共重合体、アクリルニトリル−ブタジエン−スチレン共重合体、ナイロン、ポリメチルペンテン、シリコン樹脂、アミノ樹脂、ポリスルホン、弗素樹脂、飽和環状ポリオレフィン樹脂等が考えられる。

【実施例】

【0039】

以下、実施例、及び比較例に基づいて本発明をさらに詳細に説明するが、本発明はこれら実施例にのみ限定されるものではない。

【0040】

〈基板〉

100mm角で厚さ0.2mmサイズのものを用いた。

【0041】

用いた基板材料種を下記に示す。

【0042】

1.ポリエチレンテレフタレート(帝人テトロン:帝人デュポンフィルム社製)

2.ポリカーボネート(パンライト:帝人化学社製)

3.ポリエーテルスルフォン(スミカエクセルPES:住友化学工業社製)

4.シリコン(シリカ付シリコン基板:信越化学工業社製)

5.ポリエチレンナフタレート(テオネックス:帝人デュポンフィルム社製)

6.ポリ塩化ビニル(アサヒPVC:旭日ガラス社製)

7.ポリプロピレン(出光ポリプロピレン:出光化学社製)

8.シクロオレフィン(APEL:三井化学社製)

9.トリアセテート(L−50:ダイセル化学工業社製)

10.ポリイミド(ユーピレックス−S:宇部興産社製)

11.ポリアミド(レオナ90G:旭化成ケミカルズ社製)

12.ポリアセタール(テナックCHC:旭化成ケミカルズ社製)

13.ポリフェニルスルフォン(レーデルR:)

〔基板表面に重合体皮膜を形成する処理(P)〕

図1に示した外部電極型高周波プラズマ放電装置を用いて、下記の条件で処理し、基板表面に重合体皮膜(膜厚:0.3μm)を形成した。

【0043】

重合体皮膜を形成する処理を施した基板例を表1に示す。

【0044】

モノマーガス種:下記(1)

下記希釈ガス種:下記(2)

圧力:13.3Pa

放電電力:100W

放電周波数:13.56MHz

処理時間:60sec.

(1)用いたモノマーガス種を示す。

【0045】

1.ヘキサフルオロプロピレン

2.スチレン

3.メタクリル酸メチル

4.メタクリル酸グリシジル

5.3−メルカプトプロピルトリエトキシシラン

6.3−アミノプロピルトリエトキシシラン

7.OXT−221(東亜合成化学社製)

8.セロキサイド2021(ダイセル化学社製エポキシモノマー)

9.4−ビニルピリジン

10.トリメチルクロロシラン

11.クロロビニリデン

(2)用いた希釈ガス種を示す。

【0046】

1.N2

2.Ar

3.Ne

なお、図1中14は処理室、15はモノマーガス供給管で、供給管15よりモノマーガス又は希釈ガスにより希釈されたモノマーガスを処理室内へ供給すると共に、電極16a,16b間にプラズマ電源17よりプラズマ領域を形成させるとラジカルが発生し、電極16a,16b間の被処理物18表面に重合性皮膜が結合する。なお、19はガス排出管、20はポンプ、21a、21bはバルブである。

【0047】

重合体皮膜形成処理を施した基板例を下記表1に示す。

【0048】

【表1】

【0049】

なお、基板例21〜24は、重合体皮膜形成処理をせず、基板材料種をそのまま用いたものである。

【0050】

次に下記の金属ナノ粒子を含むペーストを用いて上記基板上に金属パターンの形成を行った。

【0051】

〔金属ナノ粒子を含むペースト〕

(金属ナノ粒子)

1.ニッケルナノ粒子:特開2003−213311号公報実施例1に記載のもの(平均粒径3.0nm)

2.パラジウムナノ粒子:特開2003−213311号公報実施例2に記載のもの(平均粒径1.2nm)

3.銅ナノ粒子:特開2003−213311号公報実施例3に記載のもの(平均粒径2.8nm)

4.銀ナノ粒子:真空冶金社製銀超微粒子分散液から溶剤のトルエンを減圧で除いたもの(平均粒径7.0nm)

5.金ナノ粒子:真空冶金社製金超微粒子分散液から溶剤のトルエンを減圧で除いたもの(平均粒径7.0nm)

(分散剤)

1.1,8−オクタンジチオール

2.ジエタノールアミン

3.プロピレングリコール

4.6−メルカプト−1−ヘキサノール

5.D−グルコースジエチルメルカプタール

6.3−メルカプトプロピルトリエトキシシラン

7.3−アミノプロピルトリエトキシシラン

8.3−メルカプトプロピルイソシアナート

9.3−メルカプトプロピオン酸

10.N−クロロエチルフタルイミド

(溶媒)

1.トルエン

2.メタクリル酸メチル

3.メチルイソブチルケトン

4.トリプロピレングリコールアクリレート

5.ブチルセロソルブ

6.アジピン酸ジメチル

7.セロキサイド2021(ダイセル化学社製エポキシモノマー)

8.セロキサイド3000(ダイセル化学社製エポキシモノマー)

9.メタクリル酸グリシジルエステル

10.ビスフェノールA−ジグリシジルエーテル

11.3−エポキシプロピルトリエトキシシラン

12.コンポラセンE103(荒川化学工業社製)

13.OXT−101(東亜合成社製)

14.OXT−610(東亜合成化学社製)

15.OXT−221(東亜合成化学社製)

16.CYMM−100(ダイセル化学工業社製)

17.

【0052】

【化1】

【0053】

18.水

(添加剤)

1.サイラキュアUVI−6990(ユニオン・カーバイド社製)

2.サイラキュアUVI−6974(ユニオン・カーバイド社製)

3.アデカオプトマーSP−152(旭電化工業社製)

4.RP−2074(ローディア社製)

5.イルガキュア261(チバガイギー社製)

6.イルガキュア184(チバガイギー社製)

7.イルガキュア369(チバガイギー社製)

8.

【0054】

【化2】

【0055】

9.安息香酸

10.ベンゾイルアセトン

(金属ナノペーストの調製方法)

表2に示す通り、金属ナノ粒子、分散剤、溶剤、添加剤を配合し、メカニカルスターラーにより攪拌、混錬(45℃、3時間)することにより金属ナノペーストを調製した。金属ナノペーストの粘度(スパイラル粘度計、測定温度23℃)を示す。

【0056】

【表2】

【0057】

なお、部は質量部を表す。

【0058】

(印刷による金属パターンの形成方法)

1.スクリーン印刷

表2に示す金属ナノ粒子を含むペーストを用いて、ステンレス#500メッシュのスクリーン版を利用して、10×50mm幅のパターンを、塗布時の平均膜厚30μmで、スクリーン印刷方式により表1に示す基板上に印刷した。印刷後、基板上のナノ粒子ペースト塗布層に対して、表3に示す処理A〜Cを施し、金属パターンを形成した。その平均膜厚は、5μmであった。

【0059】

2.インクジェット印刷

表2に示す金属ナノ粒子を含むペーストを用いて、インクジェット塗布により、10×50mm幅のパターンを、塗布時の平均膜厚10μmで、インクジェット印刷方式により表1に示す基板上に印刷した。印刷後、表3に示す処理A〜Cを施し、金属パターンを形成した。その平均膜厚は、1μmであった。

【0060】

3.コンタクトプリント法

表2に示す金属ナノ粒子を含むペーストを用いて、マイクロ−コンタクトプリンティング方式で基板上に金属パターンを形成した。このとき使用されたPDMSスタンプは、公知の方法(参照:Langmuir,1994,vol.10,p.1498)によって次のように作った。まず、Sylgard(登録商標)184シリコンエラストマ(ダウコーニング社、米国)のパートAとBを10:1の質量比でプラスチックビーカー中で混ぜた。その後、リソグラフィ工程で望む形状のパターンを形成して作られたマスターに注ぎ入れ、常温で2時間ほど放置した後、60℃オーブンで2時間完全に熟成させた。完成したスタンプは、パターンの線幅が50μm、深さが50μm、パターンの間隔が100μmであった。

【0061】

次に、表2に示す金属ナノ粒子を含むペーストを、異物質が完全に除去された表1に示す基板上に滴加した。その後、上記のように制作されたPDMS高分子スタンプをインクの上に置き、適当な力をスタンプの上に均一に加えて、スタンプと基板を接着させて、過量のインクをスタンプの外に押し出した。このとき、過量のインクはキャスティング方法(casting method)を通じて取り除いた。インクを完全に乾燥した後、スタンプを除去して所定形態のパターンを得た。その後、表3に示す処理A〜Cを施し、金属パターンを形成した。ここで、パターンの線幅は50μm、高さは1μm、パターン同士の間隔は100μmであった。

【0062】

(得られた金属パターンの性能評価)

導電性の測定

形成された金属パターンの体積固有抵抗をデジタルマルチメーター(アドバンテスト社製 R6551)を用いて2端子法により測定した値である。なお、体積固有抵抗の算出式を次式に示す。

【0063】

体積固有抵抗(Ω・cm)=(R×t×W)/L

R:電極間の抵抗値(Ω)

t:塗膜の厚さ(cm)

W:塗膜の幅(cm)

L:電極間の距離(cm)

耐湿性試験

形成された金属パターンの耐湿性は、60℃、95%相対湿度の環境下で300時間の放置試験を行いその前後での抵抗値の変化率WRを次式により求めた。

【0064】

抵抗変化率WR1(%)=(R300−R0)/R0

R0:試験前の塗膜の抵抗値(Ω)

R300:300時間試験後の抵抗値(Ω)

WR1の値により塗膜の耐湿性を次の如く表示する。

【0065】

A:WR1が30%未満

B:WR1が30%以上〜100%未満

C:WR1が100%以上

耐熱性試験

形成された金属パターンの耐熱性は、90℃、35%相対湿度の環境下で10000時間の放置試験を行いその前後での抵抗値の変化率WRを次式により求めた。

【0066】

抵抗変化率WR2(%)=(R10000−R0)/R0

R0:試験前の塗膜の抵抗値(Ω)

R10000:10000時間試験後の抵抗値(Ω)

WR2の値により塗膜の耐湿性を次の如く表示する。

【0067】

A:WR2が30%未満

B:WR2が30%以上〜100%未満

C:WR2が100%以上

密着性試験

上記方法で形成した基板で密着性を評価した。JIS K 5400(1979)の碁盤目セロテープ(登録商標)剥離試験方法に準じて行い、基板上に残る塗膜の碁盤目個数を求めた。判定基準は次の通りである。

【0068】

A:100/100

B:90/100以上〜100/100未満

C:50/100以上〜90/100未満

D:0/100以上〜50/100未満

結果を表3に示す。

【0069】

【表3】

【0070】

*印刷後の処理方法

A:120℃3時間加熱処理

B:低圧水銀灯を100mJ/cm2のエネルギー密度で照射処理

C:低圧水銀灯を100mJ/cm2のエネルギー密度で照射処理後、60℃で30秒加熱処理

表3に示されるように、本発明により得られた金属パターン(実施例1〜20)は、高い導電性(10-2〜10-7Ω・cm)を維持したまま、基板表面に対する密着性に優れていた。また、耐湿性、耐熱性などの環境安定性にも優れていることが判った。それに対して重合体皮膜を形成する処理を施していないものは(実施例21〜24)、導電性が低く、基板表面に対する密着性が悪く、耐湿性、耐熱性ともに不十分であった。シランカップリング剤処理したもの(実施例25〜27)は導電性、耐湿性は比較的良好ではあるが、耐熱性、密着性については本発明より劣る結果であった。

【図面の簡単な説明】

【0071】

【図1】本発明に用いられる外部電極型高周波プラズマ放電装置を示す。

【符号の説明】

【0072】

14 処理室

15 ガス供給管

16a、16b 電極

17 電源

18 被処理物

19 ガス排出管

20 ポンプ

21a、21b バルブ

【特許請求の範囲】

【請求項1】

基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成することを特徴とする金属パターンの形成方法。

〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

【請求項2】

金属ナノペーストを使用することを特徴とする請求項1に記載の金属パターンの形成方法。

【請求項3】

金属ナノペーストが金ナノ粒子を含有することを特徴とする請求項2に記載の金属パターンの形成方法。

【請求項4】

金属ナノペーストが分散剤及び溶媒を含有し、且つ、分散剤又は溶媒と重合体皮膜が互いに化学結合可能であることを特徴とする請求項2又は3に記載の金属パターンの形成方法。

【請求項5】

基板がプラスチック基板であることを特徴とする請求項1から4のいずれか1項に記載の金属パターンの形成方法。

【請求項1】

基板表面に印刷により金属パターンを形成する方法において、該基板表面に下記処理(P)を施した後に金属パターンを形成することを特徴とする金属パターンの形成方法。

〔処理(P):基板を処理室内に配置し、モノマーを処理室内に導入してプラズマを発生させることにより基板表面に重合体皮膜を形成する処理〕

【請求項2】

金属ナノペーストを使用することを特徴とする請求項1に記載の金属パターンの形成方法。

【請求項3】

金属ナノペーストが金ナノ粒子を含有することを特徴とする請求項2に記載の金属パターンの形成方法。

【請求項4】

金属ナノペーストが分散剤及び溶媒を含有し、且つ、分散剤又は溶媒と重合体皮膜が互いに化学結合可能であることを特徴とする請求項2又は3に記載の金属パターンの形成方法。

【請求項5】

基板がプラスチック基板であることを特徴とする請求項1から4のいずれか1項に記載の金属パターンの形成方法。

【図1】

【公開番号】特開2007−42725(P2007−42725A)

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願番号】特願2005−222684(P2005−222684)

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

【公開日】平成19年2月15日(2007.2.15)

【国際特許分類】

【出願日】平成17年8月1日(2005.8.1)

【出願人】(000001270)コニカミノルタホールディングス株式会社 (4,463)

【Fターム(参考)】

[ Back to top ]