金属ベース回路基板の製造方法

【課題】絶縁層として液晶ポリエステルを用いて形成したものを備え、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板を、絶縁層形成時に不活性ガス雰囲気下での液晶ポリエステルの高分子量化を行わずに製造できる、金属ベース回路基板の製造方法の提供。

【解決手段】金属ベース2上に、絶縁層3を介して導体回路4が設けられた、金属ベース回路基板1の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路4とするための導電箔上に塗工し、前記溶媒を除去して絶縁層3を形成する工程と、前記絶縁層3上に金属ベース2を重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法。

【解決手段】金属ベース2上に、絶縁層3を介して導体回路4が設けられた、金属ベース回路基板1の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路4とするための導電箔上に塗工し、前記溶媒を除去して絶縁層3を形成する工程と、前記絶縁層3上に金属ベース2を重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、簡便な工程で金属ベース回路基板を製造する方法に関する。

【背景技術】

【0002】

近年、電気電子機器の小型化、高性能化及びハイパワー化に伴い、回路基板には、十分な耐熱性、回路用の導体と絶縁層との間の密着強度に加え、素子が発生した熱を効率よく放散するための優れた放熱性が求められる。

十分な放熱性を実現する回路基板としては、金属ベース上に絶縁層及び導体回路がこの順に設けられた金属ベース回路基板が使用される。金属ベース回路基板において、絶縁層は、導体回路を金属ベースから電気的に絶縁するのに加え、これらを互いに貼り合せる役割も果たしている。そのため、絶縁層には通常、樹脂が使用される。

しかしながら、樹脂は熱伝導率が低い。そこで、金属ベース回路基板について、絶縁層の熱伝導率を高めるための研究が進められている。

【0003】

例えば、特許文献1には、65〜80体積%の無機充填材及び分散剤を含む絶縁層を介して、金属箔及び金属基板が一体化された金属ベース基板が開示されている。この金属ベース基板は、無機充填材及び分散剤を含んだ熱硬化性樹脂からなる塗工液を金属箔上に塗布し、熱硬化性樹脂がB段階になるまで塗膜を加熱し、それによって得られた絶縁層上に金属ベースを重ねて、これらを加圧しながら加熱することにより製造される。しかし、この金属ベース基板は、絶縁層を構成する熱硬化性樹脂自体の熱伝導率が低いため、放熱性が不十分であるという問題点があった。

【0004】

これに対して、特許文献2には、絶縁層を構成する樹脂として、樹脂の中では極めて高い熱伝導率を有する液晶ポリエステルを使用した、金属ベース回路基板が開示されている。そして、この金属ベース回路基板は、絶縁層の熱伝導率が高く、且つ熱安定性及び電気的信頼性が高いとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−83963号公報

【特許文献2】国際公開第10/117023号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、液晶ポリエステルを含む塗工液を使用して絶縁層を形成する場合、特許文献2で開示されているものをはじめ、従来の金属ベース回路基板の製造方法では、絶縁層形成時に液晶ポリエステルを高分子量化するための、不活性ガス雰囲気下での加熱処理が必要である。そのため、工程数と手間の増加を伴い、工程が煩雑で経済的に不利であるという問題点があった。

【0007】

本発明は、上記事情に鑑みてなされたものであり、絶縁層として液晶ポリエステルを用いて形成したものを備え、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板を、絶縁層形成時に不活性ガス雰囲気下での液晶ポリエステルの高分子量化を行わずに製造できる、金属ベース回路基板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、

本発明は、金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程と、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法を提供する。

本発明の金属ベース回路基板の製造方法においては、前記液晶ポリエステルが、下記一般式(1)、(2)及び(3)で表される繰返し単位を有し、下記一般式(1)、(2)及び(3)で表される繰返し単位の合計量に対して、下記一般式(1)で表される繰返し単位を30〜80モル%、下記一般式(2)で表される繰返し単位を10〜35モル%、下記一般式(3)で表される繰返し単位を10〜35モル%有することが好ましい。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

本発明の金属ベース回路基板の製造方法においては、前記液晶ポリエステル液状組成物が、さらに、熱伝導率が10W/(m・K)以上の無機充填材を含むことが好ましい。

本発明の金属ベース回路基板の製造方法においては、前記溶媒の除去を100〜210℃で行うことが好ましい。

本発明の金属ベース回路基板の製造方法においては、前記加熱プレスにおいて、最高温度にある前記積層体の冷却開始時にプレスを開始することが好ましい。

【発明の効果】

【0009】

本発明によれば、絶縁層として液晶ポリエステルを用いて形成したものを備え、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板を、絶縁層形成時に不活性ガス雰囲気下での液晶ポリエステルの高分子量化を行わずに製造できる、金属ベース回路基板の製造方法を提供できる。

【図面の簡単な説明】

【0010】

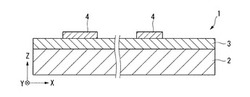

【図1】本発明に係る製造方法で得られた金属ベース基板を例示する図であり、(a)は概略斜視図、(b)は(a)のB−B線における概略断面図である。

【図2】本発明に係る金属ベース回路基板を例示する概略断面図である。

【発明を実施するための形態】

【0011】

本発明に係る金属ベース回路基板の製造方法は、金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物(以下、「液状組成物」ということがある。)を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程(以下、「絶縁層形成工程」ということがある。)と、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程(以下、「熱圧着工程」ということがある。)と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする。

かかる製造方法によれば、液晶ポリエステルを十分に溶解させたまま、液晶ポリエステル液状組成物を導電箔上に塗工でき、絶縁層形成時における不活性ガス雰囲気下での加熱処理による液晶ポリエステルの高分子量化を行わなくても、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板が得られる。

【0012】

(絶縁層形成工程)

前記絶縁層形成工程においては、まず、前記液状組成物を、導体回路とするための導電箔上に塗工する。

前記液状組成物は、液晶ポリエステル及び溶媒を含むものであり、液晶ポリエステルは溶媒への溶解比率が高いほど好ましい。

【0013】

前記液晶ポリエステルは、溶融状態で液晶性を示す液晶ポリエステルであり、450℃以下の温度で溶融するものであることが好ましい。なお、液晶ポリエステルは、液晶ポリエステルアミドであってもよいし、液晶ポリエステルエーテルであってもよいし、液晶ポリエステルカーボネートであってもよいし、液晶ポリエステルイミドであってもよい。液晶ポリエステルは、原料モノマーとして芳香族化合物のみを用いてなる全芳香族液晶ポリエステルであることが好ましい。

【0014】

液晶ポリエステルの典型的な例としては、

(I)芳香族ヒドロキシカルボン酸と、芳香族ジカルボン酸と、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物と、を重合(重縮合)させてなるもの、

(II)複数種の芳香族ヒドロキシカルボン酸を重合させてなるもの、

(III)芳香族ジカルボン酸と、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物と、を重合させてなるもの、

(IV)ポリエチレンテレフタレート等のポリエステルと、芳香族ヒドロキシカルボン酸と、を重合させてなるもの

が挙げられる。ここで、芳香族ヒドロキシカルボン酸、芳香族ジカルボン酸、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンは、それぞれ独立に、その一部又は全部に代えて、その重合可能な誘導体が用いられてもよい。

【0015】

芳香族ヒドロキシカルボン酸及び芳香族ジカルボン酸のようなカルボキシル基を有する化合物の重合可能な誘導体の例としては、カルボキシル基をアルコキシカルボニル基又はアリールオキシカルボニル基に変換してなるもの(エステル)、カルボキシル基をハロホルミル基に変換してなるもの(酸ハロゲン化物)、及びカルボキシル基をアシルオキシカルボニル基に変換してなるもの(酸無水物)が挙げられる。

芳香族ヒドロキシカルボン酸、芳香族ジオール及び芳香族ヒドロキシアミンのようなヒドロキシル基を有する化合物の重合可能な誘導体の例としては、ヒドロキシル基をアシル化してアシルオキシル基に変換してなるもの(アシル化物)が挙げられる。

芳香族ヒドロキシアミン及び芳香族ジアミンのようなアミノ基を有する化合物の重合可能な誘導体の例としては、アミノ基をアシル化してアシルアミノ基に変換してなるもの(アシル化物)が挙げられる。

【0016】

液晶ポリエステルは、下記一般式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、繰返し単位(1)と、下記一般式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)と、下記一般式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)とを有することがより好ましい。

【0017】

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

【0018】

前記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子及びヨウ素原子が挙げられる。

前記アルキル基の例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、2−エチルヘキシル基、n−オクチル基、n−ノニル基及びn−デシル基が挙げられ、その炭素数は、1〜10であることが好ましい。

前記アリール基の例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられ、その炭素数は、6〜20であることが好ましい。

前記水素原子がこれらの基で置換されている場合、その数は、Ar1、Ar2又はAr3で表される前記基毎に、それぞれ独立に2個以下であることが好ましく、1個であることがより好ましい。

【0019】

前記アルキリデン基の例としては、メチレン基、エチリデン基、イソプロピリデン基、n−ブチリデン基及び2−エチルヘキシリデン基が挙げられ、その炭素数は1〜10であることが好ましい。

【0020】

繰返し単位(1)は、所定の芳香族ヒドロキシカルボン酸に由来する繰返し単位である。繰返し単位(1)としては、Ar1が1,4−フェニレン基であるもの(p−ヒドロキシ安息香酸に由来する繰返し単位)、及びAr1が2,6−ナフチレン基であるもの(6−ヒドロキシ−2−ナフトエ酸に由来する繰返し単位)が好ましい。

【0021】

繰返し単位(2)は、所定の芳香族ジカルボン酸に由来する繰返し単位である。繰返し単位(2)としては、Ar2が1,4−フェニレン基であるもの(テレフタル酸に由来する繰返し単位)、Ar2が1,3−フェニレン基であるもの(イソフタル酸に由来する繰返し単位)、Ar2が2,6−ナフチレン基であるもの(2,6−ナフタレンジカルボン酸に由来する繰返し単位)、及びAr2がジフェニルエ−テル−4,4’−ジイル基であるもの(ジフェニルエ−テル−4,4’−ジカルボン酸に由来する繰返し単位)が好ましい。

【0022】

繰返し単位(3)は、所定の芳香族ジオール、芳香族ヒドロキシルアミン又は芳香族ジアミンに由来する繰返し単位である。繰返し単位(3)としては、Ar3が1,4−フェニレン基であるもの(ヒドロキノン、p−アミノフェノール又はp−フェニレンジアミンに由来する繰返し単位)、及びAr3が4,4’−ビフェニリレン基であるもの(4,4’−ジヒドロキシビフェニル、4−アミノ−4’−ヒドロキシビフェニル又は4,4’−ジアミノビフェニルに由来する繰返し単位)が好ましい。

【0023】

繰返し単位(1)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量(液晶ポリエステルを構成する各繰返し単位の質量をその各繰返し単位の式量で割ることにより、各繰返し単位の物質量相当量(モル)を求め、それらを合計した値)に対して、好ましくは30モル%以上、より好ましくは30〜80モル%、さらに好ましくは30〜60モル%、特に好ましくは30〜40モル%である。

繰返し単位(1)の含有量が多いほど、液晶ポリエステルの液晶性が向上し、耐熱性や強度・剛性が向上する傾向にあり、繰返し単位(1)の含有量が少ないほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にある。

【0024】

繰返し単位(2)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10〜35モル%、さらに好ましくは20〜35モル%、特に好ましくは30〜35モル%である。

繰返し単位(2)の含有量が多いほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にあり、繰返し単位(2)の含有量が少ないほど、液晶ポリエステルの液晶性が向上する傾向にある。

【0025】

繰返し単位(3)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10〜35モル%、さらに好ましくは20〜35モル%、特に好ましくは30〜35モル%である。

繰返し単位(3)の含有量が多いほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にあり、繰返し単位(3)の含有量が少ないほど、液晶ポリエステルの液晶性が向上する傾向にある。

【0026】

繰返し単位(2)の含有量と繰返し単位(3)の含有量との割合は、[繰返し単位(2)の含有量]/[繰返し単位(3)の含有量](モル/モル)で表して、好ましくは0.9/1〜1/0.9、より好ましくは0.95/1〜1/0.95、さらに好ましくは0.98/1〜1/0.98である。このような範囲とすることで、液晶ポリエステルの液晶性がより向上する。

【0027】

なお、液晶ポリエステルは、繰返し単位(1)〜(3)を、それぞれ独立に二種以上有してもよい。また、液晶ポリエステルは、繰返し単位(1)〜(3)以外の繰返し単位を有してもよいが、その含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは10モル%以下、より好ましくは5モル%以下である。

そして、液晶ポリエステルは、繰返し単位として、繰返し単位(1)〜(3)のみを有することが好ましい。

【0028】

液晶ポリエステルは、繰返し単位(3)として、X及び/又はYがイミノ基(−NH−)であるものを有すること、すなわち、所定の芳香族ヒドロキシルアミンに由来する繰返し単位及び/又は芳香族ジアミンに由来する繰返し単位を有することが好ましく、繰返し単位(3)として、X及び/又はYがイミノ基であるもののみを有することがより好ましい。このようにすることで、液晶ポリエステルは溶媒に対する溶解性がより優れたものとなる。

【0029】

液晶ポリエステルは、これを構成する繰返し単位に対応する原料モノマーを溶融重合させ、得られた重合物(プレポリマー)を固相重合させることにより、製造することが好ましい。これにより、耐熱性や強度・剛性が高い高分子量の液晶ポリエステルを操作性よく製造することができる。溶融重合は、触媒の存在下で行ってもよく、この場合の触媒の例としては、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属化合物や、4−(ジメチルアミノ)ピリジン、1−メチルイミダゾール等の含窒素複素環式化合物が挙げられ、含窒素複素環式化合物が好ましく用いられる。

【0030】

液晶ポリエステルは、その流動開始温度が300〜340である。流動開始温度が300℃より低いと、液晶ポリエステルの分子量が小さ過ぎて、後述する絶縁層形成工程で重合(高分子量化)が進行することによってガスが発生したり、液状組成物が流動したりするという問題点がある。液状組成物の塗工後に、不活性ガス雰囲気下での加熱処理を行うことで液晶ポリエステルを高分子量化すれば、これら問題点は解消されるが、工程数と手間の増加を伴い、工程が煩雑で経済的に不利となってしまう。これに対し、流動開始温度が高いほど、液晶ポリエステルの耐熱性や強度が向上する傾向にあり、流動開始温度が300℃以上であれば、液状組成物の塗工及び溶媒の除去時に、その流動を抑制しながら絶縁層を形成できる。一方、流動開始温度が高過ぎると、液晶ポリエステルの溶媒に対する溶解性の低下、液状組成物の粘度の上昇などにより、取り扱い性が悪くなる。

【0031】

液晶ポリエステルは、窒素ガス雰囲気下で固相重合することによって、その流動開始温度を高くすることができる。固相重合の温度は、230〜300℃であることが好ましく、260〜290℃であることがより好ましい。また、固相重合の時間は、5分〜30時間であることが好ましく、1〜10時間であることがより好ましい。

【0032】

なお、流動開始温度は、フロー温度又は流動温度とも呼ばれ、毛細管レオメーターを用いて、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、内径1mm及び長さ10mmのノズルから押し出すときに、4800Pa・s(48000ポイズ)の粘度を示す温度であり、液晶ポリエステルの分子量の目安となるものである(小出直之編、「液晶ポリマー−合成・成形・応用−」、株式会社シーエムシー、1987年6月5日、p.95参照)。

【0033】

前記液状組成物中の溶媒は、用いる液晶ポリエステルが溶解可能なものが好ましく、このような溶媒としては、50℃にて液晶ポリエステルが1質量%以上の濃度([液晶ポリエステル]/[液晶ポリエステル+溶媒]×100)で溶解可能なものが例示できる。

【0034】

前記溶媒の例としては、ジクロロメタン、クロロホルム、1,1−ジクロロエタン、1,2−ジクロロエタン、1,1,2,2−テトラクロロエタン、1−クロロブタン、クロロベンゼン、o−ジクロロベンゼン等のハロゲン化炭化水素;p−クロロフェノール、ペンタクロロフェノール、ペンタフルオロフェノール等のハロゲン化フェノール;ジエチルエーテル、テトラヒドロフラン、1,4−ジオキサン等のエーテル;アセトン、シクロヘキサノン等のケトン;酢酸エチル、γ−ブチロラクトン等のエステル;エチレンカーボネート、プロピレンカーボネート等のカーボネート;トリエチルアミン等のアミン;ピリジン等の含窒素複素環芳香族化合物;アセトニトリル、スクシノニトリル等のニトリル;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン(N−メチル−2−ピロリドン)等のアミド系化合物(アミド結合を有する化合物);テトラメチル尿素等の尿素化合物;ニトロメタン、ニトロベンゼン等のニトロ化合物;ジメチルスルホキシド、スルホラン等の硫黄化合物;ヘキサメチルリン酸アミド、トリn−ブチルリン酸等のリン化合物が挙げられ、これらの二種以上を用いてもよい。

【0035】

溶媒としては、腐食性が低く、取り扱い易いことから、非プロトン性化合物、特にハロゲン原子を有しない非プロトン性化合物を主成分とする溶媒が好ましく、溶媒全体に占める非プロトン性化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%である。

また、前記非プロトン性化合物としては、液晶ポリエステルを溶解し易いことから、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン、テトラメチル尿素、γ−ブチロラクトンが好ましく、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドンがより好ましい。

【0036】

また、溶媒としては、液晶ポリエステルを溶解し易いことから、双極子モーメントが3〜5である化合物を主成分とする溶媒が好ましく、溶媒全体に占める、双極子モーメントが3〜5である化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%であり、前記非プロトン性化合物として、双極子モーメントが3〜5である化合物を用いることが好ましい。

【0037】

また、溶媒としては、除去し易いことから、1気圧における沸点が220℃以下である化合物を主成分とするとする溶媒が好ましく、溶媒全体に占める、1気圧における沸点が220℃以下である化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%であり、前記非プロトン性化合物として、1気圧における沸点が220℃以下である化合物を用いることが好ましい。

【0038】

前記液状組成物において、液晶ポリエステルの含有量は、液晶ポリエステル及び溶媒の合計含有量に対して、好ましくは5〜60質量%、より好ましくは10〜50質量%、さらに好ましくは10〜45質量%である。液晶ポリエステルの含有量は、所望の粘度の液状組成物が得られるように、また、所望の厚さの絶縁層が得られるように、適宜調整すればよい。

【0039】

前記液状組成物は、液晶ポリエステル及び溶媒以外に、充填材、添加剤、前記液晶ポリエステル以外の樹脂等の他の成分を一種以上含んでいてもよい。

前記他の成分としては、充填材が好ましく、その例としては、無機充填材及び有機充填材が挙げられる。

【0040】

前記無機充填材は、低線膨張性、高熱伝導性、高剛性、高弾性等、所望の性能の絶縁層が得られるように適宜選択される。

具体的な無機充填材の例としては、酸化ベリリウム、酸化マグネシウム、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化亜鉛等の酸化物;窒化ホウ素、窒化アルミニウム、窒化ケイ素等の窒化物;炭化ケイ素等の炭化物;ホウ酸アルミニウム、硫酸マグネシウム、チタン酸カリウム等のオキソ酸塩が挙げられ、これらを一種又は二種以上使用でき、酸化物、窒化物が好ましい。

【0041】

また、無機充填材の形状は、粒状、繊維状及び板状のいずれであってもよく、2種以上の形状が混在していてもよい。

例えば、前記粒状充填材は、平均粒径が0.1〜20μmであることが好ましく、0.5〜10μmであることがより好ましい。また、前記板状充填材は、平均粒径が0.1〜50μmであることが好ましく、1〜30μmであることがより好ましい。

【0042】

無機充填材は、液晶ポリエステルとの密着性及び液状組成物中での分散性を向上させるために、その少なくとも一部として、表面処理を施したものを使用してもよい。この表面処理に使用可能な表面処理剤の例としては、シランカップリング剤;チタンカップリング剤;アルミニウム、ジルコニウム系のカップリング剤;長鎖脂肪酸;イソシアナート化合物;エポキシ基、メトキシシラン基、アミノ基若しくは水酸基を含んだ極性高分子又は反応性高分子が挙げられる。

【0043】

前記液状組成物において、無機充填材の含有量は、23℃等の常温で液晶ポリエステル及び無機充填材の合計含有量に対して、好ましくは5〜85体積%、より好ましくは10〜80体積%であり、所望の特性の絶縁層が得られるように、適宜調整すればよい。下限値以上とすることで、絶縁層の熱伝導性がより向上し、上限値以下とすることで、絶縁層の強度がより向上する。そして、後述するように、液状組成物が適度な粘度を有するようにするためには、前記無機充填材の含有量は、さらに好ましくは30〜70体積%である。本発明においては、絶縁層中の無機充填材の含有量が高くても、導体回路及び絶縁層間の密着強度に優れる

【0044】

前記有機充填材の例としては、エポキシ樹脂、ベンゾグアナミン樹脂、アクリル樹脂、メラミン樹脂、尿素樹脂、スチレン樹脂等が挙げられ、これらを一種又は二種以上使用できる。

【0045】

前記充填材は、熱伝導率が10W/(m・K)以上であるものが好ましい。充填材の熱伝導率は、例えば、下記方法で熱拡散率、比熱及び密度を測定し、下記式により演算することで算出できる。

熱伝導率=熱拡散率×比熱×密度

熱拡散率は、レーザーフラッシュ法により測定できる。

比熱は、示差走査熱量計(DSC)を用い、サファイア標準物質との比較により測定できる。

密度は、アルキメデス法により測定できる。

【0046】

前記添加剤の例としては、カップリング剤、沈降防止剤、熱安定剤、レべリング剤、消泡剤、酸化防止剤、紫外線吸収剤、難燃剤、着色剤(染料、顔料)等が挙げられ、これらを一種又は二種以上使用できる。添加剤の含有量は、液晶ポリエステル100質量部に対して、好ましくは0〜5質量部である。

【0047】

前記液晶ポリエステル以外の樹脂の例としては、ポリプロピレン、ポリアミド、液晶ポリエステル以外のポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリエーテルスルホン、ポリフェニレンエーテル、ポリフェニレンエーテルの変性物、ポリエーテルイミド等の熱可塑性樹脂;フェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂;グリシジルメタクリレートとポリエチレンとの共重合体等のエラストマーが挙げられ、これらを一種又は二種以上使用できる。前記液晶ポリエステル以外の樹脂の含有量は、液晶ポリエステル100質量部に対して、好ましくは0〜20質量部である。

【0048】

前記液状組成物は、液晶ポリエステル及び溶媒、並びに必要に応じて用いられる他の成分を、一括で又は適当な順序で混合することにより調製することができる。なかでも、充填材を用いる場合には、液晶ポリエステルを溶媒に溶解させて、液晶ポリエステル溶液を得、この液晶ポリエステル溶液に充填材を分散させることにより調製することが好ましい。充填材以外の他の成分を用いる場合には、液晶ポリエステルの溶媒への溶解時、溶解前又は溶解後に、他の成分を溶解又は分散させてもよいし、液晶ポリエステル溶液への充填材の分散時、分散前又は分散後に、他の成分を溶解又は分散させてもよい。

【0049】

前記液状組成物は、その粘度が1〜10Pa・s(10〜100ポイズ)であることが好ましい。下限値以上とすることで、塗工時における導電箔上での液状組成物の過度な流動を抑制する効果が高くなり、塗工一回あたりの塗工厚が向上する。また、上限値以下とすることで、液状組成物の取り扱い性がより向上する。

【0050】

前記液状組成物の導電箔上への塗工は、流延塗布で行うことが好ましく、例えば、ローラーコート法、ディップコート法、スプレイコート法、スピナーコート法、カーテンコート法、スロットコート法、スクリーン印刷法等の各種方法を採用できる。

【0051】

前記導電箔は、金属箔が好ましく、その材質は銅、アルミニウム、ニッケル、銀又はこれらから選択される一種以上の金属の合金であることが好ましく、銅又は銅合金であることがより好ましい。

導電箔(すなわち、導体回路)の厚さは、好ましくは9〜140μm、より好ましくは18〜70μmである。下限値以上とすることで、導体回路としての機能がより向上し、上限値以下とすることで、導体回路の屈曲が容易となって金属ベース回路基板の折り曲げ加工性が向上する共に、金属ベース回路基板を搭載する電子機器の小型化及び薄型化が容易となる。

【0052】

前記絶縁層形成工程においては、次いで、導電箔上に塗工した液状組成物から溶媒を除去して、絶縁層を形成する。

溶媒を除去する方法は、特に限定されないが、操作が簡便である点で、溶媒を蒸発させる方法が好ましく、加熱、減圧及び通風のいずれかを単独で、又は二つ以上を組み合わせて蒸発させる方法が例示できる。なかでも、生産効率及び取扱い性の観点から、加熱して蒸発させる方法が好ましく、通風及び加熱しながら蒸発させる方法がより好ましい。溶媒を蒸発させるときの加熱は、100〜210℃で10〜120分間の条件で行うことが好ましい。なお、ここで「溶媒を除去する」とは、必ずしも「溶媒を全量除去する」ことを意味するものではないが、例えば、絶縁層の明らかな重量変化が生じない程度にまで、十分に溶媒を除去することが好ましい。

【0053】

(熱圧着工程)

前記絶縁層形成工程に次いで行う熱圧着工程においては、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる。本工程により、導電箔、絶縁層及び金属ベースがこの順に積層された金属ベース基板が得られる。

【0054】

前記金属ベースは、金属板又は金属箔であることが好ましく、その材質としては、銅、アルミニウム、鉄等の単体の金属;これら金属の合金;ステンレス等が例示できる。

前記金属ベースの厚さは、100〜3000μmであることが好ましく、500〜2000μmであることがより好ましい。

前記金属ベースは、熱伝導率が60W/(m・K)以上のものが好ましい。

前記金属ベースは、単層でもよいし複数層でもよい。そして複数層である場合には、これら複数層の材質(金属)は、互いに同一でも異なっていてもよい。

【0055】

熱圧着工程においては、まず、真空下又は不活性ガス雰囲気下において、絶縁層上に金属ベースを重ね、この重ねられた積層体を、導電箔及び金属ベースの少なくとも一方の側から加熱プレスする。

【0056】

真空下で加熱プレスする場合には、例えば、2KPa以下等の減圧下で行うことが好ましい。

不活性ガス雰囲気下で加熱プレスする場合には、窒素ガス等の不活性ガスを用いればよい。

【0057】

加熱プレス時の加熱温度は、250〜400℃であることが好ましく、プレス圧力は、50〜300kg/cm2であることが好ましい。

【0058】

加熱プレスを行う際は、最高温度にある前記積層体の冷却開始時にプレスを開始することが好ましい。このとき、冷却開始とプレス開始との間には、例えば、好ましくは1分以内、より好ましくは30秒以内程度の時間のずれがあってもよいが、この時間のずれは小さいほど好ましく、冷却開始とプレス開始とは同時であることがさらに好ましい。冷却開始とプレス開始とが同時ではない場合には、どちらが先でもよいが、冷却開始が先であることが好ましい。このようにすることで、絶縁層中に残存している又は発生したガス成分を除去でき、ガス成分の除去後に絶縁層及び金属ベースを熱圧着させることで、絶縁層の劣化が抑制され、耐熱性、並びに導電箔及び絶縁層間の密着強度がより向上した金属ベース回路基板が得られる。

【0059】

なお、前記積層体の最高温度は、絶縁層の温度で判断することが好ましい。すなわち、絶縁層が最高温度であるときに、前記積層体の冷却を開始し、この冷却開始時にプレスを開始することが好ましい。

また、前記積層体の冷却は、冷却水等の冷却媒体を用いて行うことが好ましい。

【0060】

さらに、冷却開始前には、前記積層体の最高温度を一定時間保持することが好ましい。このようにすることで、上記のように、絶縁層中に残存している又は発生したガス成分を除去できるより優れた効果が得られる。

このときの最高温度の保持時間は、5〜60分間であることが好ましく、10〜40分間であることがより好ましい。

【0061】

上記の製造方法で得られる金属ベース基板を図1に例示する。図1(a)は金属ベース基板の概略斜視図、(b)は(a)のB−B線における概略断面図である。なお、図1(b)では、断面を拡大して示している。

ここに示す金属ベース基板1’は、導電箔4’、絶縁層3及び金属ベース2がこの順に積層されたものである。ただし、本発明において、金属ベース基板は、ここに示すものに限定されない。

なお、図1において、X方向及びY方向は、金属ベース2の主面(絶縁層3との接触面)に対して平行であり、且つ互いに直交し、Z方向はX方向及びY方向に対して垂直な方向(金属ベース基板1’の厚さ方向)である。

【0062】

金属ベース回路基板は、前記金属ベース基板の導電箔を所望の形状にパターニングし、必要に応じて、切断及び穴あけなどの加工を行うことで得られる。導電箔のパターニングは、例えば、導電箔上に対応するパターン形状のマスクパターンを形成し、マスクされてない導電箔の露出部をエッチングによって除去することで、行うことができる。マスクパターンは、導電箔のパターニング後に除去すればよい。

【0063】

上記の製造方法で得られる金属ベース回路基板を図2に例示する。図2は金属ベース回路基板の概略断面図であり、図1(b)に示す金属ベース基板の概略断面図に対応したものである。ここに示す金属ベース回路基板1は、金属ベース2上に、絶縁層3を介して導体回路4が設けられたものである。ただし、本発明に係る金属ベース回路基板は、ここに示すものに限定されない。

【0064】

本発明に係る金属ベース回路基板は、液晶ポリエステルを用いて絶縁層を構成しているので、優れた放熱性を有する。また、液晶ポリエステルとして、流動開始温度が300〜340℃であるものを用いているので、液晶ポリエステルを十分に溶解させたまま、液晶ポリエステル液状組成物を導電箔上に塗工でき、加えて絶縁層形成時に不活性ガス雰囲気下での加熱処理による液晶ポリエステルの高分子量化が不要である。そして、形成される絶縁層は、耐熱性並びに導体回路及び絶縁層間の密着強度に優れる。このように、製造工程を簡略化しても、得られる金属ベース回路基板は、優れた特性を有する。

【実施例】

【0065】

以下、具体的実施例により、本発明についてさらに詳しく説明する。ただし、本発明は、以下に示す実施例に何ら限定されるものではない。なお、液晶ポリエステルの流動開始温度は、以下の方法で測定した。

【0066】

(液晶ポリエステルの流動開始温度の測定)

フローテスター(島津製作所社製、CFT−500型)を用いて、液晶ポリエステル約2gを、内径1mm及び長さ10mmのノズルを有するダイを取り付けたシリンダーに充填し、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、ノズルから押し出し、4800Pa・s(48000ポイズ)の粘度を示す温度を測定した。

【0067】

<液晶ポリエステルの製造>

[製造例1]

攪拌装置、トルクメータ、窒素ガス導入管、温度計及び還流冷却器を備えた反応器に、6−ヒドロキシ−2−ナフトエ酸(1976g、10.5モル)、4−ヒドロキシアセトアニリド(1474g、9.75モル)、イソフタル酸(1620g、9.75モル)及び無水酢酸(2374g、23.25モル)を仕込み、反応器内のガスを窒素ガスで十分に置換した後、窒素ガス気流下で攪拌しながら、15分間かけて室温から150℃まで昇温し、この温度(150℃)を保持して3時間還流させた。

次いで、留出する副生成物の酢酸及び未反応の無水酢酸を留去しながら、2時間50分かけて300℃まで昇温し、直ちに反応器から内容物を取り出した。この内容物を室温まで冷却し、得られた固形物を粉砕機で粉砕し、低分子量の液晶ポリエステルの粉末を得た。この液晶ポリエステル粉末の流動開始温度は180℃であった。

【0068】

[製造例2]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において223℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は270℃であった。

【0069】

[製造例3]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において270℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は300℃であった。

【0070】

[製造例4]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において290℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は340℃であった。

【0071】

[製造例5]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において320℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度を測定したところ、360℃を超えても4800Pa・sの粘度を示さず、流動開始温度は360℃よりも高かった。

【0072】

<液晶ポリエステル溶液の製造>

[製造例6]

製造例1で得られた液晶ポリエステル(3000g)をN−メチル−2−ピロリドン(以下、「NMP」という。)(7000g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(1)を得た。

【0073】

[製造例7]

製造例2で得られた液晶ポリエステル(2200g)をNMP(7800g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(2)を得た。

【0074】

[製造例8]

製造例3で得られた液晶ポリエステル(1800g)をNMP(8200g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(3)を得た。

【0075】

[製造例9]

製造例4で得られた液晶ポリエステル(1200g)をNMP(8800g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(4)を得た。

【0076】

[製造例10]

製造例5で得られた液晶ポリエステル(1000g)をNMP(9000g)に加え、100℃で2時間加熱したところ、液晶ポリエステルは完全には溶解せず、液晶ポリエステルの不溶物を多量に含む液体が得られた。

【0077】

<金属ベース回路基板の製造>

[実施例1]

(液晶ポリエステル液状組成物の製造)

製造例9で得られた液晶ポリエステル溶液(4)に、酸化アルミニウム(住友化学株式会社製、「AA−5」、熱伝導率38W/(m・K)、平均粒径5μm)、及び窒化ホウ素(水島合金鉄株式会社製、「HP−40」、熱伝導率60W/(m・K)、平均粒径20μm)を添加し、分散液として液晶ポリエステル液状組成物を調製した。ここで、酸化アルミニウム及び窒化ホウ素の添加量は、この分散液から形成する絶縁層において、酸化アルミニウムが占める割合が25体積%、窒化ホウ素が占める割合が25体積%となるように、それぞれ調節した。

【0078】

(金属ベース回路基板の製造)

上記で得られた液晶ポリエステル液状組成物を遠心式攪拌脱泡機で5分間撹拌した後、これを厚さ70μmの銅箔上に塗布し、100℃で20分間、さらに200℃で10分間乾燥させることにより、絶縁層として厚さ110μmの液晶ポリエステルフィルムを銅箔上に形成した。

次いで、熱伝導率が140W/(m・K)、厚さが1.5mmのアルミニウム合金板を液晶ポリエステルフィルム上に重ね、得られた積層体について、真空下で温度を340℃として20分間加熱処理した後、水の噴霧による冷却の開始と同時に圧力を100kg/cm2加えて、アルミニウム合金板及び液晶ポリエステルフィルムを熱圧着させることで、銅箔、液晶ポリエステルフィルム及びアルミニウム合金板がこの順に積層された金属ベース基板を得た。

さらに、得られた金属ベース基板を所定の寸法に切断し、その所定の位置をエッチングレジストでマスクし、銅箔を部分的にエッチングした後、エッチングレジストを除去して、回路パターンとして幅10mmの銅箔パターンを形成して、金属ベース回路基板を得た。

【0079】

[実施例2]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例8で得られた液晶ポリエステル溶液(3)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板を得た。

【0080】

[比較例1]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例6で得られた液晶ポリエステル溶液(1)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板の製造を試みたが、液晶ポリエステルが流動し、液晶ポリエステルフィルムを形成できなかった。

【0081】

[比較例2]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例7で得られた液晶ポリエステル溶液(2)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板を得た。

【0082】

[比較例3]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例10で得られた、液晶ポリエステルを含む液体を用いて、実施例1と同様の方法で金属ベース回路基板の製造を試みたが、液晶ポリエステル(流動開始温度>360℃)がNMPに十分に溶解していなかったため、前記液体の塗布により液晶ポリエステルフィルムを形成できなかった。

【0083】

<金属ベース回路基板の評価>

上記各実施例及び比較例で得られた金属ベース回路基板(金属ベース基板)について、以下の評価を行った。

【0084】

(ピール強度試験)

上記の金属ベース回路基板について、その銅箔パターンの一端を把持し、銅箔パターンのうち剥離した部分が金属ベースの主面に対して垂直となるように力を加えながら、銅箔パターンを50mm/分の速度で金属ベース(絶縁層)から引き剥がした。このときの銅箔パターンに加えた力をピール強度(N/cm)とし、銅箔及び液晶ポリエステルフィルム間の密着強度の指標とした。結果を表1に示す。

【0085】

(はんだ耐熱性試験)

上記で得られた金属ベース基板を、金属ベースの寸法が50×50mmとなるように切断し、上記と同様の方法で銅箔を部分的にエッチング除去して、サイズが25×50mmのランドを形成した。そしてこれを、300℃のはんだ浴の上に、ランドがはんだとの接触面となるように載せて、この状態を4分間維持した後、金属ベース基板における膨れ及び剥がれの有無について目視観察することで、不良の有無を確認し、耐熱性を評価した。結果を表1に示す。

【0086】

表1には、液晶ポリエステルフィルムの形成時の状態を目視観察した結果と、液晶ポリエステルフィルムの厚さ(μm)の測定結果をあわせて示す。なお、表1中、「LCP」は液晶ポリエステルを、「FT」は流動開始温度を、それぞれ意味する。また、「−」は未測定又は未評価であることを意味する。

【0087】

【表1】

【0088】

上記結果から明らかなように、液晶ポリエステルの流動開始温度が、それぞれ340℃及び300℃である実施例1及び2では、液晶ポリエステルフィルムを形成時に、加熱処理による液晶ポリエステルの高分子量化を行わなくても、液晶ポリエステルフィルムの形成状態が良好で、ピール強度及びはんだ耐熱性に優れた金属ベース回路基板が得られた。

これに対して、比較例1では、液晶ポリエステルの流動開始温度が低過ぎ、液晶ポリエステル液状組成物を銅箔上に塗布する際に、液晶ポリエステルが流動してしまい、液晶ポリエステルフィルムを形成できなかった。

また、比較例2では、液晶ポリエステル液状組成物を銅箔上に塗布する際に、液晶ポリエステルが若干流動してしまい、液晶ポリエステルフィルムを形成できたものの、ピール強度及びはんだ耐熱性がいずれも劣っていた。

また、比較例3では、液晶ポリエステルの流動開始温度が高過ぎ、液晶ポリエステル溶液が得られず、液晶ポリエステルフィルムを形成できなかった。

【産業上の利用可能性】

【0089】

本発明は、電気電子機器の回路基板の製造に利用可能である。

【符号の説明】

【0090】

1・・・金属ベース回路基板、1’・・・金属ベース基板、2・・・金属ベース、3・・・絶縁層、4・・・導体回路、4’・・・導電箔

【技術分野】

【0001】

本発明は、簡便な工程で金属ベース回路基板を製造する方法に関する。

【背景技術】

【0002】

近年、電気電子機器の小型化、高性能化及びハイパワー化に伴い、回路基板には、十分な耐熱性、回路用の導体と絶縁層との間の密着強度に加え、素子が発生した熱を効率よく放散するための優れた放熱性が求められる。

十分な放熱性を実現する回路基板としては、金属ベース上に絶縁層及び導体回路がこの順に設けられた金属ベース回路基板が使用される。金属ベース回路基板において、絶縁層は、導体回路を金属ベースから電気的に絶縁するのに加え、これらを互いに貼り合せる役割も果たしている。そのため、絶縁層には通常、樹脂が使用される。

しかしながら、樹脂は熱伝導率が低い。そこで、金属ベース回路基板について、絶縁層の熱伝導率を高めるための研究が進められている。

【0003】

例えば、特許文献1には、65〜80体積%の無機充填材及び分散剤を含む絶縁層を介して、金属箔及び金属基板が一体化された金属ベース基板が開示されている。この金属ベース基板は、無機充填材及び分散剤を含んだ熱硬化性樹脂からなる塗工液を金属箔上に塗布し、熱硬化性樹脂がB段階になるまで塗膜を加熱し、それによって得られた絶縁層上に金属ベースを重ねて、これらを加圧しながら加熱することにより製造される。しかし、この金属ベース基板は、絶縁層を構成する熱硬化性樹脂自体の熱伝導率が低いため、放熱性が不十分であるという問題点があった。

【0004】

これに対して、特許文献2には、絶縁層を構成する樹脂として、樹脂の中では極めて高い熱伝導率を有する液晶ポリエステルを使用した、金属ベース回路基板が開示されている。そして、この金属ベース回路基板は、絶縁層の熱伝導率が高く、且つ熱安定性及び電気的信頼性が高いとされている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−83963号公報

【特許文献2】国際公開第10/117023号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、液晶ポリエステルを含む塗工液を使用して絶縁層を形成する場合、特許文献2で開示されているものをはじめ、従来の金属ベース回路基板の製造方法では、絶縁層形成時に液晶ポリエステルを高分子量化するための、不活性ガス雰囲気下での加熱処理が必要である。そのため、工程数と手間の増加を伴い、工程が煩雑で経済的に不利であるという問題点があった。

【0007】

本発明は、上記事情に鑑みてなされたものであり、絶縁層として液晶ポリエステルを用いて形成したものを備え、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板を、絶縁層形成時に不活性ガス雰囲気下での液晶ポリエステルの高分子量化を行わずに製造できる、金属ベース回路基板の製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

上記課題を解決するため、

本発明は、金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程と、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法を提供する。

本発明の金属ベース回路基板の製造方法においては、前記液晶ポリエステルが、下記一般式(1)、(2)及び(3)で表される繰返し単位を有し、下記一般式(1)、(2)及び(3)で表される繰返し単位の合計量に対して、下記一般式(1)で表される繰返し単位を30〜80モル%、下記一般式(2)で表される繰返し単位を10〜35モル%、下記一般式(3)で表される繰返し単位を10〜35モル%有することが好ましい。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

本発明の金属ベース回路基板の製造方法においては、前記液晶ポリエステル液状組成物が、さらに、熱伝導率が10W/(m・K)以上の無機充填材を含むことが好ましい。

本発明の金属ベース回路基板の製造方法においては、前記溶媒の除去を100〜210℃で行うことが好ましい。

本発明の金属ベース回路基板の製造方法においては、前記加熱プレスにおいて、最高温度にある前記積層体の冷却開始時にプレスを開始することが好ましい。

【発明の効果】

【0009】

本発明によれば、絶縁層として液晶ポリエステルを用いて形成したものを備え、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板を、絶縁層形成時に不活性ガス雰囲気下での液晶ポリエステルの高分子量化を行わずに製造できる、金属ベース回路基板の製造方法を提供できる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る製造方法で得られた金属ベース基板を例示する図であり、(a)は概略斜視図、(b)は(a)のB−B線における概略断面図である。

【図2】本発明に係る金属ベース回路基板を例示する概略断面図である。

【発明を実施するための形態】

【0011】

本発明に係る金属ベース回路基板の製造方法は、金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物(以下、「液状組成物」ということがある。)を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程(以下、「絶縁層形成工程」ということがある。)と、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程(以下、「熱圧着工程」ということがある。)と、を有し、前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする。

かかる製造方法によれば、液晶ポリエステルを十分に溶解させたまま、液晶ポリエステル液状組成物を導電箔上に塗工でき、絶縁層形成時における不活性ガス雰囲気下での加熱処理による液晶ポリエステルの高分子量化を行わなくても、耐熱性、導体回路及び絶縁層間の密着強度、並びに放熱性に優れた金属ベース回路基板が得られる。

【0012】

(絶縁層形成工程)

前記絶縁層形成工程においては、まず、前記液状組成物を、導体回路とするための導電箔上に塗工する。

前記液状組成物は、液晶ポリエステル及び溶媒を含むものであり、液晶ポリエステルは溶媒への溶解比率が高いほど好ましい。

【0013】

前記液晶ポリエステルは、溶融状態で液晶性を示す液晶ポリエステルであり、450℃以下の温度で溶融するものであることが好ましい。なお、液晶ポリエステルは、液晶ポリエステルアミドであってもよいし、液晶ポリエステルエーテルであってもよいし、液晶ポリエステルカーボネートであってもよいし、液晶ポリエステルイミドであってもよい。液晶ポリエステルは、原料モノマーとして芳香族化合物のみを用いてなる全芳香族液晶ポリエステルであることが好ましい。

【0014】

液晶ポリエステルの典型的な例としては、

(I)芳香族ヒドロキシカルボン酸と、芳香族ジカルボン酸と、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物と、を重合(重縮合)させてなるもの、

(II)複数種の芳香族ヒドロキシカルボン酸を重合させてなるもの、

(III)芳香族ジカルボン酸と、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンからなる群から選ばれる少なくとも1種の化合物と、を重合させてなるもの、

(IV)ポリエチレンテレフタレート等のポリエステルと、芳香族ヒドロキシカルボン酸と、を重合させてなるもの

が挙げられる。ここで、芳香族ヒドロキシカルボン酸、芳香族ジカルボン酸、芳香族ジオール、芳香族ヒドロキシアミン及び芳香族ジアミンは、それぞれ独立に、その一部又は全部に代えて、その重合可能な誘導体が用いられてもよい。

【0015】

芳香族ヒドロキシカルボン酸及び芳香族ジカルボン酸のようなカルボキシル基を有する化合物の重合可能な誘導体の例としては、カルボキシル基をアルコキシカルボニル基又はアリールオキシカルボニル基に変換してなるもの(エステル)、カルボキシル基をハロホルミル基に変換してなるもの(酸ハロゲン化物)、及びカルボキシル基をアシルオキシカルボニル基に変換してなるもの(酸無水物)が挙げられる。

芳香族ヒドロキシカルボン酸、芳香族ジオール及び芳香族ヒドロキシアミンのようなヒドロキシル基を有する化合物の重合可能な誘導体の例としては、ヒドロキシル基をアシル化してアシルオキシル基に変換してなるもの(アシル化物)が挙げられる。

芳香族ヒドロキシアミン及び芳香族ジアミンのようなアミノ基を有する化合物の重合可能な誘導体の例としては、アミノ基をアシル化してアシルアミノ基に変換してなるもの(アシル化物)が挙げられる。

【0016】

液晶ポリエステルは、下記一般式(1)で表される繰返し単位(以下、「繰返し単位(1)」ということがある。)を有することが好ましく、繰返し単位(1)と、下記一般式(2)で表される繰返し単位(以下、「繰返し単位(2)」ということがある。)と、下記一般式(3)で表される繰返し単位(以下、「繰返し単位(3)」ということがある。)とを有することがより好ましい。

【0017】

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

【0018】

前記ハロゲン原子としては、フッ素原子、塩素原子、臭素原子及びヨウ素原子が挙げられる。

前記アルキル基の例としては、メチル基、エチル基、n−プロピル基、イソプロピル基、n−ブチル基、イソブチル基、sec−ブチル基、tert−ブチル基、n−ペンチル基、n−ヘキシル基、n−ヘプチル基、2−エチルヘキシル基、n−オクチル基、n−ノニル基及びn−デシル基が挙げられ、その炭素数は、1〜10であることが好ましい。

前記アリール基の例としては、フェニル基、o−トリル基、m−トリル基、p−トリル基、1−ナフチル基及び2−ナフチル基が挙げられ、その炭素数は、6〜20であることが好ましい。

前記水素原子がこれらの基で置換されている場合、その数は、Ar1、Ar2又はAr3で表される前記基毎に、それぞれ独立に2個以下であることが好ましく、1個であることがより好ましい。

【0019】

前記アルキリデン基の例としては、メチレン基、エチリデン基、イソプロピリデン基、n−ブチリデン基及び2−エチルヘキシリデン基が挙げられ、その炭素数は1〜10であることが好ましい。

【0020】

繰返し単位(1)は、所定の芳香族ヒドロキシカルボン酸に由来する繰返し単位である。繰返し単位(1)としては、Ar1が1,4−フェニレン基であるもの(p−ヒドロキシ安息香酸に由来する繰返し単位)、及びAr1が2,6−ナフチレン基であるもの(6−ヒドロキシ−2−ナフトエ酸に由来する繰返し単位)が好ましい。

【0021】

繰返し単位(2)は、所定の芳香族ジカルボン酸に由来する繰返し単位である。繰返し単位(2)としては、Ar2が1,4−フェニレン基であるもの(テレフタル酸に由来する繰返し単位)、Ar2が1,3−フェニレン基であるもの(イソフタル酸に由来する繰返し単位)、Ar2が2,6−ナフチレン基であるもの(2,6−ナフタレンジカルボン酸に由来する繰返し単位)、及びAr2がジフェニルエ−テル−4,4’−ジイル基であるもの(ジフェニルエ−テル−4,4’−ジカルボン酸に由来する繰返し単位)が好ましい。

【0022】

繰返し単位(3)は、所定の芳香族ジオール、芳香族ヒドロキシルアミン又は芳香族ジアミンに由来する繰返し単位である。繰返し単位(3)としては、Ar3が1,4−フェニレン基であるもの(ヒドロキノン、p−アミノフェノール又はp−フェニレンジアミンに由来する繰返し単位)、及びAr3が4,4’−ビフェニリレン基であるもの(4,4’−ジヒドロキシビフェニル、4−アミノ−4’−ヒドロキシビフェニル又は4,4’−ジアミノビフェニルに由来する繰返し単位)が好ましい。

【0023】

繰返し単位(1)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量(液晶ポリエステルを構成する各繰返し単位の質量をその各繰返し単位の式量で割ることにより、各繰返し単位の物質量相当量(モル)を求め、それらを合計した値)に対して、好ましくは30モル%以上、より好ましくは30〜80モル%、さらに好ましくは30〜60モル%、特に好ましくは30〜40モル%である。

繰返し単位(1)の含有量が多いほど、液晶ポリエステルの液晶性が向上し、耐熱性や強度・剛性が向上する傾向にあり、繰返し単位(1)の含有量が少ないほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にある。

【0024】

繰返し単位(2)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10〜35モル%、さらに好ましくは20〜35モル%、特に好ましくは30〜35モル%である。

繰返し単位(2)の含有量が多いほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にあり、繰返し単位(2)の含有量が少ないほど、液晶ポリエステルの液晶性が向上する傾向にある。

【0025】

繰返し単位(3)の含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは35モル%以下、より好ましくは10〜35モル%、さらに好ましくは20〜35モル%、特に好ましくは30〜35モル%である。

繰返し単位(3)の含有量が多いほど、液晶ポリエステルの溶媒に対する溶解性が向上する傾向にあり、繰返し単位(3)の含有量が少ないほど、液晶ポリエステルの液晶性が向上する傾向にある。

【0026】

繰返し単位(2)の含有量と繰返し単位(3)の含有量との割合は、[繰返し単位(2)の含有量]/[繰返し単位(3)の含有量](モル/モル)で表して、好ましくは0.9/1〜1/0.9、より好ましくは0.95/1〜1/0.95、さらに好ましくは0.98/1〜1/0.98である。このような範囲とすることで、液晶ポリエステルの液晶性がより向上する。

【0027】

なお、液晶ポリエステルは、繰返し単位(1)〜(3)を、それぞれ独立に二種以上有してもよい。また、液晶ポリエステルは、繰返し単位(1)〜(3)以外の繰返し単位を有してもよいが、その含有量は、液晶ポリエステルを構成する全繰返し単位の合計量に対して、好ましくは10モル%以下、より好ましくは5モル%以下である。

そして、液晶ポリエステルは、繰返し単位として、繰返し単位(1)〜(3)のみを有することが好ましい。

【0028】

液晶ポリエステルは、繰返し単位(3)として、X及び/又はYがイミノ基(−NH−)であるものを有すること、すなわち、所定の芳香族ヒドロキシルアミンに由来する繰返し単位及び/又は芳香族ジアミンに由来する繰返し単位を有することが好ましく、繰返し単位(3)として、X及び/又はYがイミノ基であるもののみを有することがより好ましい。このようにすることで、液晶ポリエステルは溶媒に対する溶解性がより優れたものとなる。

【0029】

液晶ポリエステルは、これを構成する繰返し単位に対応する原料モノマーを溶融重合させ、得られた重合物(プレポリマー)を固相重合させることにより、製造することが好ましい。これにより、耐熱性や強度・剛性が高い高分子量の液晶ポリエステルを操作性よく製造することができる。溶融重合は、触媒の存在下で行ってもよく、この場合の触媒の例としては、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属化合物や、4−(ジメチルアミノ)ピリジン、1−メチルイミダゾール等の含窒素複素環式化合物が挙げられ、含窒素複素環式化合物が好ましく用いられる。

【0030】

液晶ポリエステルは、その流動開始温度が300〜340である。流動開始温度が300℃より低いと、液晶ポリエステルの分子量が小さ過ぎて、後述する絶縁層形成工程で重合(高分子量化)が進行することによってガスが発生したり、液状組成物が流動したりするという問題点がある。液状組成物の塗工後に、不活性ガス雰囲気下での加熱処理を行うことで液晶ポリエステルを高分子量化すれば、これら問題点は解消されるが、工程数と手間の増加を伴い、工程が煩雑で経済的に不利となってしまう。これに対し、流動開始温度が高いほど、液晶ポリエステルの耐熱性や強度が向上する傾向にあり、流動開始温度が300℃以上であれば、液状組成物の塗工及び溶媒の除去時に、その流動を抑制しながら絶縁層を形成できる。一方、流動開始温度が高過ぎると、液晶ポリエステルの溶媒に対する溶解性の低下、液状組成物の粘度の上昇などにより、取り扱い性が悪くなる。

【0031】

液晶ポリエステルは、窒素ガス雰囲気下で固相重合することによって、その流動開始温度を高くすることができる。固相重合の温度は、230〜300℃であることが好ましく、260〜290℃であることがより好ましい。また、固相重合の時間は、5分〜30時間であることが好ましく、1〜10時間であることがより好ましい。

【0032】

なお、流動開始温度は、フロー温度又は流動温度とも呼ばれ、毛細管レオメーターを用いて、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、内径1mm及び長さ10mmのノズルから押し出すときに、4800Pa・s(48000ポイズ)の粘度を示す温度であり、液晶ポリエステルの分子量の目安となるものである(小出直之編、「液晶ポリマー−合成・成形・応用−」、株式会社シーエムシー、1987年6月5日、p.95参照)。

【0033】

前記液状組成物中の溶媒は、用いる液晶ポリエステルが溶解可能なものが好ましく、このような溶媒としては、50℃にて液晶ポリエステルが1質量%以上の濃度([液晶ポリエステル]/[液晶ポリエステル+溶媒]×100)で溶解可能なものが例示できる。

【0034】

前記溶媒の例としては、ジクロロメタン、クロロホルム、1,1−ジクロロエタン、1,2−ジクロロエタン、1,1,2,2−テトラクロロエタン、1−クロロブタン、クロロベンゼン、o−ジクロロベンゼン等のハロゲン化炭化水素;p−クロロフェノール、ペンタクロロフェノール、ペンタフルオロフェノール等のハロゲン化フェノール;ジエチルエーテル、テトラヒドロフラン、1,4−ジオキサン等のエーテル;アセトン、シクロヘキサノン等のケトン;酢酸エチル、γ−ブチロラクトン等のエステル;エチレンカーボネート、プロピレンカーボネート等のカーボネート;トリエチルアミン等のアミン;ピリジン等の含窒素複素環芳香族化合物;アセトニトリル、スクシノニトリル等のニトリル;N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン(N−メチル−2−ピロリドン)等のアミド系化合物(アミド結合を有する化合物);テトラメチル尿素等の尿素化合物;ニトロメタン、ニトロベンゼン等のニトロ化合物;ジメチルスルホキシド、スルホラン等の硫黄化合物;ヘキサメチルリン酸アミド、トリn−ブチルリン酸等のリン化合物が挙げられ、これらの二種以上を用いてもよい。

【0035】

溶媒としては、腐食性が低く、取り扱い易いことから、非プロトン性化合物、特にハロゲン原子を有しない非プロトン性化合物を主成分とする溶媒が好ましく、溶媒全体に占める非プロトン性化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%である。

また、前記非プロトン性化合物としては、液晶ポリエステルを溶解し易いことから、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドン、テトラメチル尿素、γ−ブチロラクトンが好ましく、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチルピロリドンがより好ましい。

【0036】

また、溶媒としては、液晶ポリエステルを溶解し易いことから、双極子モーメントが3〜5である化合物を主成分とする溶媒が好ましく、溶媒全体に占める、双極子モーメントが3〜5である化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%であり、前記非プロトン性化合物として、双極子モーメントが3〜5である化合物を用いることが好ましい。

【0037】

また、溶媒としては、除去し易いことから、1気圧における沸点が220℃以下である化合物を主成分とするとする溶媒が好ましく、溶媒全体に占める、1気圧における沸点が220℃以下である化合物の割合は、好ましくは50〜100質量%、より好ましくは70〜100質量%、さらに好ましくは90〜100質量%であり、前記非プロトン性化合物として、1気圧における沸点が220℃以下である化合物を用いることが好ましい。

【0038】

前記液状組成物において、液晶ポリエステルの含有量は、液晶ポリエステル及び溶媒の合計含有量に対して、好ましくは5〜60質量%、より好ましくは10〜50質量%、さらに好ましくは10〜45質量%である。液晶ポリエステルの含有量は、所望の粘度の液状組成物が得られるように、また、所望の厚さの絶縁層が得られるように、適宜調整すればよい。

【0039】

前記液状組成物は、液晶ポリエステル及び溶媒以外に、充填材、添加剤、前記液晶ポリエステル以外の樹脂等の他の成分を一種以上含んでいてもよい。

前記他の成分としては、充填材が好ましく、その例としては、無機充填材及び有機充填材が挙げられる。

【0040】

前記無機充填材は、低線膨張性、高熱伝導性、高剛性、高弾性等、所望の性能の絶縁層が得られるように適宜選択される。

具体的な無機充填材の例としては、酸化ベリリウム、酸化マグネシウム、酸化アルミニウム、酸化ケイ素、酸化チタン、酸化亜鉛等の酸化物;窒化ホウ素、窒化アルミニウム、窒化ケイ素等の窒化物;炭化ケイ素等の炭化物;ホウ酸アルミニウム、硫酸マグネシウム、チタン酸カリウム等のオキソ酸塩が挙げられ、これらを一種又は二種以上使用でき、酸化物、窒化物が好ましい。

【0041】

また、無機充填材の形状は、粒状、繊維状及び板状のいずれであってもよく、2種以上の形状が混在していてもよい。

例えば、前記粒状充填材は、平均粒径が0.1〜20μmであることが好ましく、0.5〜10μmであることがより好ましい。また、前記板状充填材は、平均粒径が0.1〜50μmであることが好ましく、1〜30μmであることがより好ましい。

【0042】

無機充填材は、液晶ポリエステルとの密着性及び液状組成物中での分散性を向上させるために、その少なくとも一部として、表面処理を施したものを使用してもよい。この表面処理に使用可能な表面処理剤の例としては、シランカップリング剤;チタンカップリング剤;アルミニウム、ジルコニウム系のカップリング剤;長鎖脂肪酸;イソシアナート化合物;エポキシ基、メトキシシラン基、アミノ基若しくは水酸基を含んだ極性高分子又は反応性高分子が挙げられる。

【0043】

前記液状組成物において、無機充填材の含有量は、23℃等の常温で液晶ポリエステル及び無機充填材の合計含有量に対して、好ましくは5〜85体積%、より好ましくは10〜80体積%であり、所望の特性の絶縁層が得られるように、適宜調整すればよい。下限値以上とすることで、絶縁層の熱伝導性がより向上し、上限値以下とすることで、絶縁層の強度がより向上する。そして、後述するように、液状組成物が適度な粘度を有するようにするためには、前記無機充填材の含有量は、さらに好ましくは30〜70体積%である。本発明においては、絶縁層中の無機充填材の含有量が高くても、導体回路及び絶縁層間の密着強度に優れる

【0044】

前記有機充填材の例としては、エポキシ樹脂、ベンゾグアナミン樹脂、アクリル樹脂、メラミン樹脂、尿素樹脂、スチレン樹脂等が挙げられ、これらを一種又は二種以上使用できる。

【0045】

前記充填材は、熱伝導率が10W/(m・K)以上であるものが好ましい。充填材の熱伝導率は、例えば、下記方法で熱拡散率、比熱及び密度を測定し、下記式により演算することで算出できる。

熱伝導率=熱拡散率×比熱×密度

熱拡散率は、レーザーフラッシュ法により測定できる。

比熱は、示差走査熱量計(DSC)を用い、サファイア標準物質との比較により測定できる。

密度は、アルキメデス法により測定できる。

【0046】

前記添加剤の例としては、カップリング剤、沈降防止剤、熱安定剤、レべリング剤、消泡剤、酸化防止剤、紫外線吸収剤、難燃剤、着色剤(染料、顔料)等が挙げられ、これらを一種又は二種以上使用できる。添加剤の含有量は、液晶ポリエステル100質量部に対して、好ましくは0〜5質量部である。

【0047】

前記液晶ポリエステル以外の樹脂の例としては、ポリプロピレン、ポリアミド、液晶ポリエステル以外のポリエステル、ポリフェニレンスルフィド、ポリエーテルケトン、ポリカーボネート、ポリエーテルスルホン、ポリフェニレンエーテル、ポリフェニレンエーテルの変性物、ポリエーテルイミド等の熱可塑性樹脂;フェノール樹脂、エポキシ樹脂、ポリイミド樹脂、シアネート樹脂等の熱硬化性樹脂;グリシジルメタクリレートとポリエチレンとの共重合体等のエラストマーが挙げられ、これらを一種又は二種以上使用できる。前記液晶ポリエステル以外の樹脂の含有量は、液晶ポリエステル100質量部に対して、好ましくは0〜20質量部である。

【0048】

前記液状組成物は、液晶ポリエステル及び溶媒、並びに必要に応じて用いられる他の成分を、一括で又は適当な順序で混合することにより調製することができる。なかでも、充填材を用いる場合には、液晶ポリエステルを溶媒に溶解させて、液晶ポリエステル溶液を得、この液晶ポリエステル溶液に充填材を分散させることにより調製することが好ましい。充填材以外の他の成分を用いる場合には、液晶ポリエステルの溶媒への溶解時、溶解前又は溶解後に、他の成分を溶解又は分散させてもよいし、液晶ポリエステル溶液への充填材の分散時、分散前又は分散後に、他の成分を溶解又は分散させてもよい。

【0049】

前記液状組成物は、その粘度が1〜10Pa・s(10〜100ポイズ)であることが好ましい。下限値以上とすることで、塗工時における導電箔上での液状組成物の過度な流動を抑制する効果が高くなり、塗工一回あたりの塗工厚が向上する。また、上限値以下とすることで、液状組成物の取り扱い性がより向上する。

【0050】

前記液状組成物の導電箔上への塗工は、流延塗布で行うことが好ましく、例えば、ローラーコート法、ディップコート法、スプレイコート法、スピナーコート法、カーテンコート法、スロットコート法、スクリーン印刷法等の各種方法を採用できる。

【0051】

前記導電箔は、金属箔が好ましく、その材質は銅、アルミニウム、ニッケル、銀又はこれらから選択される一種以上の金属の合金であることが好ましく、銅又は銅合金であることがより好ましい。

導電箔(すなわち、導体回路)の厚さは、好ましくは9〜140μm、より好ましくは18〜70μmである。下限値以上とすることで、導体回路としての機能がより向上し、上限値以下とすることで、導体回路の屈曲が容易となって金属ベース回路基板の折り曲げ加工性が向上する共に、金属ベース回路基板を搭載する電子機器の小型化及び薄型化が容易となる。

【0052】

前記絶縁層形成工程においては、次いで、導電箔上に塗工した液状組成物から溶媒を除去して、絶縁層を形成する。

溶媒を除去する方法は、特に限定されないが、操作が簡便である点で、溶媒を蒸発させる方法が好ましく、加熱、減圧及び通風のいずれかを単独で、又は二つ以上を組み合わせて蒸発させる方法が例示できる。なかでも、生産効率及び取扱い性の観点から、加熱して蒸発させる方法が好ましく、通風及び加熱しながら蒸発させる方法がより好ましい。溶媒を蒸発させるときの加熱は、100〜210℃で10〜120分間の条件で行うことが好ましい。なお、ここで「溶媒を除去する」とは、必ずしも「溶媒を全量除去する」ことを意味するものではないが、例えば、絶縁層の明らかな重量変化が生じない程度にまで、十分に溶媒を除去することが好ましい。

【0053】

(熱圧着工程)

前記絶縁層形成工程に次いで行う熱圧着工程においては、前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる。本工程により、導電箔、絶縁層及び金属ベースがこの順に積層された金属ベース基板が得られる。

【0054】

前記金属ベースは、金属板又は金属箔であることが好ましく、その材質としては、銅、アルミニウム、鉄等の単体の金属;これら金属の合金;ステンレス等が例示できる。

前記金属ベースの厚さは、100〜3000μmであることが好ましく、500〜2000μmであることがより好ましい。

前記金属ベースは、熱伝導率が60W/(m・K)以上のものが好ましい。

前記金属ベースは、単層でもよいし複数層でもよい。そして複数層である場合には、これら複数層の材質(金属)は、互いに同一でも異なっていてもよい。

【0055】

熱圧着工程においては、まず、真空下又は不活性ガス雰囲気下において、絶縁層上に金属ベースを重ね、この重ねられた積層体を、導電箔及び金属ベースの少なくとも一方の側から加熱プレスする。

【0056】

真空下で加熱プレスする場合には、例えば、2KPa以下等の減圧下で行うことが好ましい。

不活性ガス雰囲気下で加熱プレスする場合には、窒素ガス等の不活性ガスを用いればよい。

【0057】

加熱プレス時の加熱温度は、250〜400℃であることが好ましく、プレス圧力は、50〜300kg/cm2であることが好ましい。

【0058】

加熱プレスを行う際は、最高温度にある前記積層体の冷却開始時にプレスを開始することが好ましい。このとき、冷却開始とプレス開始との間には、例えば、好ましくは1分以内、より好ましくは30秒以内程度の時間のずれがあってもよいが、この時間のずれは小さいほど好ましく、冷却開始とプレス開始とは同時であることがさらに好ましい。冷却開始とプレス開始とが同時ではない場合には、どちらが先でもよいが、冷却開始が先であることが好ましい。このようにすることで、絶縁層中に残存している又は発生したガス成分を除去でき、ガス成分の除去後に絶縁層及び金属ベースを熱圧着させることで、絶縁層の劣化が抑制され、耐熱性、並びに導電箔及び絶縁層間の密着強度がより向上した金属ベース回路基板が得られる。

【0059】

なお、前記積層体の最高温度は、絶縁層の温度で判断することが好ましい。すなわち、絶縁層が最高温度であるときに、前記積層体の冷却を開始し、この冷却開始時にプレスを開始することが好ましい。

また、前記積層体の冷却は、冷却水等の冷却媒体を用いて行うことが好ましい。

【0060】

さらに、冷却開始前には、前記積層体の最高温度を一定時間保持することが好ましい。このようにすることで、上記のように、絶縁層中に残存している又は発生したガス成分を除去できるより優れた効果が得られる。

このときの最高温度の保持時間は、5〜60分間であることが好ましく、10〜40分間であることがより好ましい。

【0061】

上記の製造方法で得られる金属ベース基板を図1に例示する。図1(a)は金属ベース基板の概略斜視図、(b)は(a)のB−B線における概略断面図である。なお、図1(b)では、断面を拡大して示している。

ここに示す金属ベース基板1’は、導電箔4’、絶縁層3及び金属ベース2がこの順に積層されたものである。ただし、本発明において、金属ベース基板は、ここに示すものに限定されない。

なお、図1において、X方向及びY方向は、金属ベース2の主面(絶縁層3との接触面)に対して平行であり、且つ互いに直交し、Z方向はX方向及びY方向に対して垂直な方向(金属ベース基板1’の厚さ方向)である。

【0062】

金属ベース回路基板は、前記金属ベース基板の導電箔を所望の形状にパターニングし、必要に応じて、切断及び穴あけなどの加工を行うことで得られる。導電箔のパターニングは、例えば、導電箔上に対応するパターン形状のマスクパターンを形成し、マスクされてない導電箔の露出部をエッチングによって除去することで、行うことができる。マスクパターンは、導電箔のパターニング後に除去すればよい。

【0063】

上記の製造方法で得られる金属ベース回路基板を図2に例示する。図2は金属ベース回路基板の概略断面図であり、図1(b)に示す金属ベース基板の概略断面図に対応したものである。ここに示す金属ベース回路基板1は、金属ベース2上に、絶縁層3を介して導体回路4が設けられたものである。ただし、本発明に係る金属ベース回路基板は、ここに示すものに限定されない。

【0064】

本発明に係る金属ベース回路基板は、液晶ポリエステルを用いて絶縁層を構成しているので、優れた放熱性を有する。また、液晶ポリエステルとして、流動開始温度が300〜340℃であるものを用いているので、液晶ポリエステルを十分に溶解させたまま、液晶ポリエステル液状組成物を導電箔上に塗工でき、加えて絶縁層形成時に不活性ガス雰囲気下での加熱処理による液晶ポリエステルの高分子量化が不要である。そして、形成される絶縁層は、耐熱性並びに導体回路及び絶縁層間の密着強度に優れる。このように、製造工程を簡略化しても、得られる金属ベース回路基板は、優れた特性を有する。

【実施例】

【0065】

以下、具体的実施例により、本発明についてさらに詳しく説明する。ただし、本発明は、以下に示す実施例に何ら限定されるものではない。なお、液晶ポリエステルの流動開始温度は、以下の方法で測定した。

【0066】

(液晶ポリエステルの流動開始温度の測定)

フローテスター(島津製作所社製、CFT−500型)を用いて、液晶ポリエステル約2gを、内径1mm及び長さ10mmのノズルを有するダイを取り付けたシリンダーに充填し、9.8MPa(100kg/cm2)の荷重下、4℃/分の速度で昇温しながら、液晶ポリエステルを溶融させ、ノズルから押し出し、4800Pa・s(48000ポイズ)の粘度を示す温度を測定した。

【0067】

<液晶ポリエステルの製造>

[製造例1]

攪拌装置、トルクメータ、窒素ガス導入管、温度計及び還流冷却器を備えた反応器に、6−ヒドロキシ−2−ナフトエ酸(1976g、10.5モル)、4−ヒドロキシアセトアニリド(1474g、9.75モル)、イソフタル酸(1620g、9.75モル)及び無水酢酸(2374g、23.25モル)を仕込み、反応器内のガスを窒素ガスで十分に置換した後、窒素ガス気流下で攪拌しながら、15分間かけて室温から150℃まで昇温し、この温度(150℃)を保持して3時間還流させた。

次いで、留出する副生成物の酢酸及び未反応の無水酢酸を留去しながら、2時間50分かけて300℃まで昇温し、直ちに反応器から内容物を取り出した。この内容物を室温まで冷却し、得られた固形物を粉砕機で粉砕し、低分子量の液晶ポリエステルの粉末を得た。この液晶ポリエステル粉末の流動開始温度は180℃であった。

【0068】

[製造例2]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において223℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は270℃であった。

【0069】

[製造例3]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において270℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は300℃であった。

【0070】

[製造例4]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において290℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度は340℃であった。

【0071】

[製造例5]

製造例1で得られた液晶ポリエステル粉末を、窒素ガス雰囲気下において320℃で3時間加熱処理することで、固相重合を行った。固相重合後の液晶ポリエステルの流動開始温度を測定したところ、360℃を超えても4800Pa・sの粘度を示さず、流動開始温度は360℃よりも高かった。

【0072】

<液晶ポリエステル溶液の製造>

[製造例6]

製造例1で得られた液晶ポリエステル(3000g)をN−メチル−2−ピロリドン(以下、「NMP」という。)(7000g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(1)を得た。

【0073】

[製造例7]

製造例2で得られた液晶ポリエステル(2200g)をNMP(7800g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(2)を得た。

【0074】

[製造例8]

製造例3で得られた液晶ポリエステル(1800g)をNMP(8200g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(3)を得た。

【0075】

[製造例9]

製造例4で得られた液晶ポリエステル(1200g)をNMP(8800g)に加え、100℃で2時間加熱して、液晶ポリエステルが完全に溶解した透明な溶液が得られたことを確認した後、この溶液を攪拌及び脱泡し、液晶ポリエステル溶液(4)を得た。

【0076】

[製造例10]

製造例5で得られた液晶ポリエステル(1000g)をNMP(9000g)に加え、100℃で2時間加熱したところ、液晶ポリエステルは完全には溶解せず、液晶ポリエステルの不溶物を多量に含む液体が得られた。

【0077】

<金属ベース回路基板の製造>

[実施例1]

(液晶ポリエステル液状組成物の製造)

製造例9で得られた液晶ポリエステル溶液(4)に、酸化アルミニウム(住友化学株式会社製、「AA−5」、熱伝導率38W/(m・K)、平均粒径5μm)、及び窒化ホウ素(水島合金鉄株式会社製、「HP−40」、熱伝導率60W/(m・K)、平均粒径20μm)を添加し、分散液として液晶ポリエステル液状組成物を調製した。ここで、酸化アルミニウム及び窒化ホウ素の添加量は、この分散液から形成する絶縁層において、酸化アルミニウムが占める割合が25体積%、窒化ホウ素が占める割合が25体積%となるように、それぞれ調節した。

【0078】

(金属ベース回路基板の製造)

上記で得られた液晶ポリエステル液状組成物を遠心式攪拌脱泡機で5分間撹拌した後、これを厚さ70μmの銅箔上に塗布し、100℃で20分間、さらに200℃で10分間乾燥させることにより、絶縁層として厚さ110μmの液晶ポリエステルフィルムを銅箔上に形成した。

次いで、熱伝導率が140W/(m・K)、厚さが1.5mmのアルミニウム合金板を液晶ポリエステルフィルム上に重ね、得られた積層体について、真空下で温度を340℃として20分間加熱処理した後、水の噴霧による冷却の開始と同時に圧力を100kg/cm2加えて、アルミニウム合金板及び液晶ポリエステルフィルムを熱圧着させることで、銅箔、液晶ポリエステルフィルム及びアルミニウム合金板がこの順に積層された金属ベース基板を得た。

さらに、得られた金属ベース基板を所定の寸法に切断し、その所定の位置をエッチングレジストでマスクし、銅箔を部分的にエッチングした後、エッチングレジストを除去して、回路パターンとして幅10mmの銅箔パターンを形成して、金属ベース回路基板を得た。

【0079】

[実施例2]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例8で得られた液晶ポリエステル溶液(3)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板を得た。

【0080】

[比較例1]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例6で得られた液晶ポリエステル溶液(1)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板の製造を試みたが、液晶ポリエステルが流動し、液晶ポリエステルフィルムを形成できなかった。

【0081】

[比較例2]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例7で得られた液晶ポリエステル溶液(2)を用いたこと以外は、実施例1と同様の方法で金属ベース回路基板を得た。

【0082】

[比較例3]

製造例9で得られた液晶ポリエステル溶液(4)に代えて、製造例10で得られた、液晶ポリエステルを含む液体を用いて、実施例1と同様の方法で金属ベース回路基板の製造を試みたが、液晶ポリエステル(流動開始温度>360℃)がNMPに十分に溶解していなかったため、前記液体の塗布により液晶ポリエステルフィルムを形成できなかった。

【0083】

<金属ベース回路基板の評価>

上記各実施例及び比較例で得られた金属ベース回路基板(金属ベース基板)について、以下の評価を行った。

【0084】

(ピール強度試験)

上記の金属ベース回路基板について、その銅箔パターンの一端を把持し、銅箔パターンのうち剥離した部分が金属ベースの主面に対して垂直となるように力を加えながら、銅箔パターンを50mm/分の速度で金属ベース(絶縁層)から引き剥がした。このときの銅箔パターンに加えた力をピール強度(N/cm)とし、銅箔及び液晶ポリエステルフィルム間の密着強度の指標とした。結果を表1に示す。

【0085】

(はんだ耐熱性試験)

上記で得られた金属ベース基板を、金属ベースの寸法が50×50mmとなるように切断し、上記と同様の方法で銅箔を部分的にエッチング除去して、サイズが25×50mmのランドを形成した。そしてこれを、300℃のはんだ浴の上に、ランドがはんだとの接触面となるように載せて、この状態を4分間維持した後、金属ベース基板における膨れ及び剥がれの有無について目視観察することで、不良の有無を確認し、耐熱性を評価した。結果を表1に示す。

【0086】

表1には、液晶ポリエステルフィルムの形成時の状態を目視観察した結果と、液晶ポリエステルフィルムの厚さ(μm)の測定結果をあわせて示す。なお、表1中、「LCP」は液晶ポリエステルを、「FT」は流動開始温度を、それぞれ意味する。また、「−」は未測定又は未評価であることを意味する。

【0087】

【表1】

【0088】

上記結果から明らかなように、液晶ポリエステルの流動開始温度が、それぞれ340℃及び300℃である実施例1及び2では、液晶ポリエステルフィルムを形成時に、加熱処理による液晶ポリエステルの高分子量化を行わなくても、液晶ポリエステルフィルムの形成状態が良好で、ピール強度及びはんだ耐熱性に優れた金属ベース回路基板が得られた。

これに対して、比較例1では、液晶ポリエステルの流動開始温度が低過ぎ、液晶ポリエステル液状組成物を銅箔上に塗布する際に、液晶ポリエステルが流動してしまい、液晶ポリエステルフィルムを形成できなかった。

また、比較例2では、液晶ポリエステル液状組成物を銅箔上に塗布する際に、液晶ポリエステルが若干流動してしまい、液晶ポリエステルフィルムを形成できたものの、ピール強度及びはんだ耐熱性がいずれも劣っていた。

また、比較例3では、液晶ポリエステルの流動開始温度が高過ぎ、液晶ポリエステル溶液が得られず、液晶ポリエステルフィルムを形成できなかった。

【産業上の利用可能性】

【0089】

本発明は、電気電子機器の回路基板の製造に利用可能である。

【符号の説明】

【0090】

1・・・金属ベース回路基板、1’・・・金属ベース基板、2・・・金属ベース、3・・・絶縁層、4・・・導体回路、4’・・・導電箔

【特許請求の範囲】

【請求項1】

金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、

溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程と、

前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、

前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法。

【請求項2】

前記液晶ポリエステルが、下記一般式(1)、(2)及び(3)で表される繰返し単位を有し、下記一般式(1)、(2)及び(3)で表される繰返し単位の合計量に対して、下記一般式(1)で表される繰返し単位を30〜80モル%、下記一般式(2)で表される繰返し単位を10〜35モル%、下記一般式(3)で表される繰返し単位を10〜35モル%有することを特徴とする請求項1に記載の金属ベース基板の製造方法。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

【請求項3】

前記液晶ポリエステル液状組成物が、さらに、熱伝導率が10W/(m・K)以上の無機充填材を含むことを特徴とする請求項1又は2に記載の金属ベース基板の製造方法。

【請求項4】

前記溶媒の除去を100〜210℃で行うことを特徴とする請求項1〜3のいずれか一項に記載の金属ベース基板の製造方法。

【請求項5】

前記加熱プレスにおいて、最高温度にある前記積層体の冷却開始時にプレスを開始することを特徴とする請求項1〜4のいずれか一項に記載の金属ベース基板の製造方法。

【請求項1】

金属ベース上に、絶縁層を介して導体回路が設けられた、金属ベース回路基板の製造方法であって、

溶媒及び液晶ポリエステルを含む液晶ポリエステル液状組成物を、導体回路とするための導電箔上に塗工し、前記溶媒を除去して絶縁層を形成する工程と、

前記絶縁層上に金属ベースを重ね、得られた積層体を真空下又は不活性ガス雰囲気下で加熱プレスすることにより、前記絶縁層及び金属ベースを熱圧着させる工程と、を有し、

前記液晶ポリエステルの流動開始温度が300〜340℃であることを特徴とする金属ベース回路基板の製造方法。

【請求項2】

前記液晶ポリエステルが、下記一般式(1)、(2)及び(3)で表される繰返し単位を有し、下記一般式(1)、(2)及び(3)で表される繰返し単位の合計量に対して、下記一般式(1)で表される繰返し単位を30〜80モル%、下記一般式(2)で表される繰返し単位を10〜35モル%、下記一般式(3)で表される繰返し単位を10〜35モル%有することを特徴とする請求項1に記載の金属ベース基板の製造方法。

(1)−O−Ar1−CO−

(2)−CO−Ar2−CO−

(3)−X−Ar3−Y−

(式中、Ar1は、フェニレン基、ナフチレン基又はビフェニリレン基であり;Ar2及びAr3は、それぞれ独立にフェニレン基、ナフチレン基、ビフェニリレン基又は下記一般式(4)で表される基であり;X及びYは、それぞれ独立に酸素原子又はイミノ基であり;前記Ar1、Ar2及びAr3中の一つ以上の水素原子は、それぞれ独立にハロゲン原子、アルキル基又はアリール基で置換されていてもよい。)

(4)−Ar4−Z−Ar5−

(式中、Ar4及びAr5は、それぞれ独立にフェニレン基又はナフチレン基であり;Zは、酸素原子、硫黄原子、カルボニル基、スルホニル基又はアルキリデン基である。)

【請求項3】

前記液晶ポリエステル液状組成物が、さらに、熱伝導率が10W/(m・K)以上の無機充填材を含むことを特徴とする請求項1又は2に記載の金属ベース基板の製造方法。

【請求項4】

前記溶媒の除去を100〜210℃で行うことを特徴とする請求項1〜3のいずれか一項に記載の金属ベース基板の製造方法。

【請求項5】

前記加熱プレスにおいて、最高温度にある前記積層体の冷却開始時にプレスを開始することを特徴とする請求項1〜4のいずれか一項に記載の金属ベース基板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−84847(P2013−84847A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224956(P2011−224956)

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月12日(2011.10.12)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]