金属ベース片面銅張板の製造方法

【課題】

金属ベース片面銅張板の多段プレスにおける作業性・生産性を大幅に改善すると共に、成形後の製品反りを抑制する製造方法を提供する。

【解決手段】

銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形する。

金属ベース片面銅張板の多段プレスにおける作業性・生産性を大幅に改善すると共に、成形後の製品反りを抑制する製造方法を提供する。

【解決手段】

銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属ベースプリント回路板等において使用される金属ベース片面銅張板の製造方法に関する。より詳細には、アルミニウム板、アルミニウム合金板、鉄板、珪素鋼板等の金属板の一側面に、回路導体を形成するための銅箔に絶縁層となる樹脂層を塗工等により形成した樹脂付銅箔を積層し、多段プレスにて加熱加圧成形してなる金属ベース片面銅張板の製造方法に関する。

【背景技術】

【0002】

近年の照明器具の省エネルギー化、低消費電力化の推進により、白熱灯や蛍光灯に代えてLED照明の需要が急速に拡大している。また、パソコン、携帯情報端末、薄型テレビ等の光源となる液晶バックライトも低消費電力化が可能なLEDが普及している。LEDは動作時に熱を発する性質があるため、LED光源は使用につれて熱劣化が進み、輝度低下や寿命短縮を招くことになる。

【0003】

熱劣化の防止策としては、LEDを搭載するプリント回路板として放熱性の優れた金属ベースプリント回路板を使用することが挙げられる。プリント回路板には、基材が、紙フェノール基板、紙エポキシ基板、ガラスコンポジット基板、ガラスエポキシ基板などのプリプレグを使用したものや、テフロン(登録商標)基板、アルミナ基板など、様々な種類のものがあるが、その中で、金属板を基材とした金属ベースプリント回路板は、放熱性や経済性に優れているため高温環境下での使用に適しており、LED光源用以外にも、自動車用エンジン回りに搭載される電子基板(自動車用エンジンECU基板)や、高電流により発熱しやすい電源用基板などに適している。

【0004】

金属ベースプリント回路板に使用される金属ベース片面銅張板は、回路導体を形成するための銅箔に絶縁層となる樹脂層4を塗工等により形成した樹脂付銅箔3をアルミニウム板、アルミニウム合金板、鉄板、珪素鋼板等の金属板2の一側面に積層し、加熱加圧成形することにより得られる。一般に、プリント回路板用銅張板の製造では、材料を複数枚積層して上下から加熱加圧成形を行う多段プレスが行われる。多段プレスでは、図2のように、一組の材料を積層した積層物5を複数積層し、その際に、成形後の基板のうねりの防止や基板表面の平滑性のために、積層物5と積層物5との間に、ステンレス鏡面板等の当て板6’を介して加熱加圧成形が行われる。金属板を基材とする金属ベース片面銅張板の場合も同様にして多段プレスにより加熱加圧成形が行われる。

【0005】

しかしながら、金属ベース片面銅張板を多段プレスにおいて加熱加圧成形した場合、反りが大きくなるという欠点が生じていた。

また、特に照明分野においては、従来の白熱灯や蛍光灯より高価なLED照明に置き換えるに際し強い低価格要求があるため、LED照明の構成部材となる金属ベース片面銅張板の低価格化要求も例外では無く、コスト削減のために生産性の向上が強く望まれていた。

【0006】

上記の反りの問題を解決するために、特開平8−1855号には、反りを抑制するために一定の曲率半径を持つモールド型で成形する方法が提案されている。

また、特開平2001−121646号には、樹脂ベースのプリント基板の製造において、当て板としてステンレス鏡面板の代替として離型層で覆ったアルミウム中間板を用いて多段プレスにおける生産性を改善する方法が提案されている。

また、特開平2000−153574号には金属板を平面方向に並べて成形する方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−1855号公報

【特許文献2】特開平2001−121646号公報

【特許文献3】特開平2000−153574号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特開平8−1855号に記載の、一定の曲率半径を持つモールド型により成形する方法では、モールド型を構成材料に合わせてその都度各々製作する必要があり経済性に問題がある。

また、特開平2001−121646号に記載の、当て板としてステンレス鏡面板の代替として離型層で覆ったアルミウム中間板を用いて多段プレスにおける生産性を改善する方法では、このアルミニウム中間板は反復使用が5回程度にとどまり経済性に優れておらず、作業性に関して改善されていない。

また、特開平2000−153574号に記載の、金属板を平面方向に並べて成形する方法では、熱伝導率が低い化粧板を介して成形されるもので、多段プレスを想定した大幅な生産性改善には寄与しない。

【0009】

したがって、本発明が解決しようとする課題は、成形後に反りを抑制するとともに、金属ベース片面銅張板の多段プレスにおける作業性・生産性を大幅に改善する製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明者は、金属ベース片面銅張板の製造において反りが生じる原因を検討したところ、積層物の銅箔と、多段プレスの際に使用されるステンレス鏡面板等の当て板との熱膨張率の違いに起因することを見出した。そして、精鋭努力の結果、多段プレスの際に当て板を使用する代わりに、金属ベースとなる金属板が当て板の代用になるのではないかとの着想を得て、積層物間に当て板を使用せず、金属ベースとなる金属板の裏面が隣接する積層物の樹脂付銅箔面に直接当たるように多段プレスを行ったところ、成形後の反りを抑制することができることを見出した。

【0011】

すなわち、本発明は、銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形するものである。

【0012】

また、前記複数組配置した積層物の最外層に、前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形するものである。

【0013】

更に、前記樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度が5μm以下とするものである。

加えて、前記樹脂付銅箔の樹脂層厚さが25〜300μmであり、前記金属板の厚さが0.5mm〜3mmとするものである。

【発明の効果】

【0014】

樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形することにより、積層物と積層物の間には当て板を介さず、直接樹脂付銅箔と前記金属板とを配置する。これにより、金属ベース片面銅張板の反りを抑制することができる。また、積層物間に当て板を使用しないので、当て板を組み合わせる作業時間が不必要になり作業性が大幅に改善する。さらに、当て板は複数回使用すると表面を研磨して清浄する必要があるが、積層物間に当て板を使用しないので当て板の表面研磨は不要となるメリットがある。

【0015】

また、積層物と積層物との間には当て板を介さず、樹脂付銅箔と金属板のみを交互に複数組配置するため、積層物と積層物との間に当て板を介する場合と比較して、熱盤からの熱伝導性が高くなり熱盤間で成形することができる数量を飛躍的に多くすることが可能となり加熱加圧成形における生産数量を大幅に向上させることが可能となる。

【0016】

さらに、複数組配置した積層物の最外層のみに前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形することにより、作業性は維持しつつ、熱盤に近接する最外層の積層物の、熱盤による加熱加圧成形の際の熱ストレスを吸収することができる。

【0017】

さらに、樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度を5μm以下とすることにより、加熱加圧成形の際に隣接する積層物の樹脂付銅箔の銅箔面の状態を良好とすることができる。また、樹脂付銅箔の樹脂層厚さを25〜300μmとし、前記金属板の厚さを0.5mm〜3mmとすることにより、絶縁信頼性、熱伝導性、他段プレスにおける積層物の組数、反りの抑制、作業性の観点からより良好な状態とすることができる。

【図面の簡単な説明】

【0018】

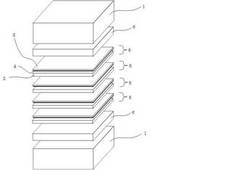

【図1】本発明の金属ベース片面銅張板の製造方法における多段プレスを示す。

【図2】従来技術における金属ベース片面銅張板の製造方法における多段プレスを示す。

【発明を実施するための形態】

【0019】

本発明の金属ベース片面銅張板の製造方法において、樹脂付銅箔としては、例えば、利昌工業(株)製CD−7004やDoosan(斗山)製DSTF−5000(C2)、Guangdong Shengyi Science Technology(広東生益)製STR15などをそのまま用いることができる。

【0020】

金属板は、アルミニウム板、アルミニウム合金板、鉄板、珪素鋼板、銅板、銅合金板などが用いられる。金属板の種類は金属板の価格、加工性、熱伝導特性を勘案して選択されるがアルミニウム合金板が特に好ましい。

【0021】

樹脂付銅箔と前記金属板を交互に複数組配置する方法としては、図1に示すように、熱盤1の間に、金属板2、樹脂付銅箔3、金属板2、樹脂付銅箔3、金属板2、樹脂付銅箔3、・・・のように、金属板2と樹脂付銅箔3とを交互に積み重ねて、上下から加熱加圧成形を行う。好ましくは、当該積み重ねた金属板、樹脂付銅箔の最外層外側のみに、金属板と同一の熱膨張係数を有する金属当て板6を配置した状態で加熱加圧成形を行う。

【0022】

積層物の最外層に配置する前記金属板と同一の熱膨張係数を有する金属当て板としては、金属ベース片面銅張板に使用する金属板を使用するのが好適であるが異種金属板を貼り合せた複合構成の金属板でも良い。樹脂付銅箔と金属板とを熱盤間に複数枚配置して多段プレスにおいて加熱加圧成形して金属ベース片面銅張板を製造する場合、加熱は熱盤からの熱伝導により複数枚配置した中央部分に順次伝わる。このため、熱盤の近くに配置される積層物は、熱盤による急激な加熱(熱衝撃)に晒されることになる。積層物の最外層に前記金属板と同一の熱膨張係数を有する金属当て板を配置することにより、熱ストレスを効果的に和らげることができる。

【0023】

樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度は、5μm以下であることが好ましい。樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面は、加熱加圧成形の際に隣接する積層物の樹脂付銅箔の銅箔面と接触した状態で加熱加圧成形される。このため、樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度は、樹脂付銅箔の銅箔表面の状態に影響を与える。金属板の樹脂付銅箔の樹脂層を有する面と対向しない面の粗度が5μmを超えると、金属ベースプリント回路板の回路精度に支障が生じるおそれがある。

【0024】

樹脂付銅箔の樹脂層厚さは、25〜300μmの範囲が好ましい。樹脂層はプリント回路と金属板の電気絶縁の目的で形成されるが、絶縁層が薄いと絶縁信頼性が低く、絶縁層が厚いと絶縁信頼性が高くなる。一方、金属板の熱伝導率は高いが(アルミニウム:236W/mK、銅:398W/mK、ステンレス鋼:17〜21W/m)、絶縁層はアルミナ等とフィラーを含有させて熱伝導率を調整しても0.2〜4W/mK程度であるため、熱伝導性は絶縁層が薄いほど優れる。

【0025】

絶縁層厚さが25μm未満の場合は加熱加圧成形時にボイド(空隙)が残留し易く絶縁特性に支障がある。一方、絶縁層厚さが300μmを超えると加熱加圧成形時の熱盤からの熱伝導性が低くなるため、成形枚数を増やすことに支障が生じ生産性向上の制限になる。したがって、絶縁層の厚さは、25〜300μmの範囲で、使用用途及び使用環境条件、使用電圧、製品寿命等を勘案して設定されることが好ましい。

【0026】

金属板の厚さは、0.5mm〜3mmの範囲が好ましい。金属板の厚さが0.5mm未満であると、金属ベース片面銅張板の反りが大きくなる傾向や、取り扱い時に変形しやすくなる傾向がある。また、金属板の厚さが3mmを超えると重量が重くなることで作業性が低下したり、一度に加熱加圧成形可能な積層物の成形組数が少なくなったりすることで、生産性向上の制限となる可能性がある。

【実施例】

【0027】

以下に、実施例および比較例を用いて、本発明の効果を具体的に説明するが、本発明はこれにより何ら限定されるものではない。尚、本実施例、参考例および比較例で用いた樹脂付銅箔および金属板は以下の通りである。

(1)樹脂付銅箔(利昌工業(株)製CD−7004 銅箔厚さ35μm)

(2)金属板(日本軽金属(株)製アルミニウム合金板A−5052 アルマイト処理品 表面粗度3μm)

【0028】

[実施例1〜5、参考例1〜4]

図1のように、樹脂付銅箔3の樹脂層4を有する面を金属板2に対向させてなる積層物5を、積層物5と積層物5の間には当て板を介さず、積層物の最外層にのみ、当て板6として金属板2と同一の金属板を配置して、樹脂付銅箔3と金属板2とが交互となるように30組配置して加熱加圧成形した。なお、加熱加圧成型時に熱盤と接する面に、クッション紙(クラフト紙190g/m212枚セット)を配置した。各実施例で使用した樹脂付銅箔の樹脂層の厚さおよび金属板の厚さは表1、2に示す通りである。

【0029】

[比較例]

図2のように、積層物5と積層物5との間に当て板6’(高砂鐵工(株)製ステンレス鋼板SUS301 厚さ1.5mm)を介して樹脂付銅箔と金属板とを配置し加熱加圧成形を行った。加熱加圧成型時に熱盤と接する面に、クッション紙(クラフト紙190g/m212枚セット)を配置した。各比較例で使用した樹脂付銅箔の樹脂層の厚さおよび金属板の厚さは表2に示す通りである。

【0030】

実施例および比較例で製造した金属ベース片面銅張板の試験は以下の通りである。

(1)ボイド

成形した金属ベース片面銅張板の銅箔をエッチングにて除去し、目視にてボイドの有無を確認した。

(2)耐電圧

成形した金属ベース片面銅張板の銅箔をエッチングにて除去し、JIS C2110(電極は7項記載の図3)にて破壊電圧を測定した。

(3)反り

成形した金属ベース片面銅張板を定盤上に載せ定盤と金属ベース片面銅張板の最大隙間をシックネスゲージで測定した。

[評価結果]

【0031】

【表1】

【0032】

【表2】

【0033】

上記比較例による製造条件では、熱盤間での成形枚数が12枚(積層物12組)の場合でも反りが生じ、良好な金属ベース片面銅張板を得られなかった。一方、実施例による金属ベース片面銅張板の製造条件では、熱盤間での成形枚数が30枚(積層物30組)のプレスを行うことができ、金属ベース片面銅張板の反りを効果的に抑えることができた。

【0034】

以上のように、本発明の金属ベース片面銅張板の製造方法は多段プレスにおける作業性・生産性を大幅に改善するとともに、成形後の製品反りを抑制し、金属ベース片面銅張板の反りを抑制しつつ大幅に生産性を増やすことが可能である。

【符号の説明】

【0035】

1 熱盤

2 金属板

3 樹脂付銅箔

4 樹脂層

5 積層物

6、6’ 当て板

【技術分野】

【0001】

本発明は、金属ベースプリント回路板等において使用される金属ベース片面銅張板の製造方法に関する。より詳細には、アルミニウム板、アルミニウム合金板、鉄板、珪素鋼板等の金属板の一側面に、回路導体を形成するための銅箔に絶縁層となる樹脂層を塗工等により形成した樹脂付銅箔を積層し、多段プレスにて加熱加圧成形してなる金属ベース片面銅張板の製造方法に関する。

【背景技術】

【0002】

近年の照明器具の省エネルギー化、低消費電力化の推進により、白熱灯や蛍光灯に代えてLED照明の需要が急速に拡大している。また、パソコン、携帯情報端末、薄型テレビ等の光源となる液晶バックライトも低消費電力化が可能なLEDが普及している。LEDは動作時に熱を発する性質があるため、LED光源は使用につれて熱劣化が進み、輝度低下や寿命短縮を招くことになる。

【0003】

熱劣化の防止策としては、LEDを搭載するプリント回路板として放熱性の優れた金属ベースプリント回路板を使用することが挙げられる。プリント回路板には、基材が、紙フェノール基板、紙エポキシ基板、ガラスコンポジット基板、ガラスエポキシ基板などのプリプレグを使用したものや、テフロン(登録商標)基板、アルミナ基板など、様々な種類のものがあるが、その中で、金属板を基材とした金属ベースプリント回路板は、放熱性や経済性に優れているため高温環境下での使用に適しており、LED光源用以外にも、自動車用エンジン回りに搭載される電子基板(自動車用エンジンECU基板)や、高電流により発熱しやすい電源用基板などに適している。

【0004】

金属ベースプリント回路板に使用される金属ベース片面銅張板は、回路導体を形成するための銅箔に絶縁層となる樹脂層4を塗工等により形成した樹脂付銅箔3をアルミニウム板、アルミニウム合金板、鉄板、珪素鋼板等の金属板2の一側面に積層し、加熱加圧成形することにより得られる。一般に、プリント回路板用銅張板の製造では、材料を複数枚積層して上下から加熱加圧成形を行う多段プレスが行われる。多段プレスでは、図2のように、一組の材料を積層した積層物5を複数積層し、その際に、成形後の基板のうねりの防止や基板表面の平滑性のために、積層物5と積層物5との間に、ステンレス鏡面板等の当て板6’を介して加熱加圧成形が行われる。金属板を基材とする金属ベース片面銅張板の場合も同様にして多段プレスにより加熱加圧成形が行われる。

【0005】

しかしながら、金属ベース片面銅張板を多段プレスにおいて加熱加圧成形した場合、反りが大きくなるという欠点が生じていた。

また、特に照明分野においては、従来の白熱灯や蛍光灯より高価なLED照明に置き換えるに際し強い低価格要求があるため、LED照明の構成部材となる金属ベース片面銅張板の低価格化要求も例外では無く、コスト削減のために生産性の向上が強く望まれていた。

【0006】

上記の反りの問題を解決するために、特開平8−1855号には、反りを抑制するために一定の曲率半径を持つモールド型で成形する方法が提案されている。

また、特開平2001−121646号には、樹脂ベースのプリント基板の製造において、当て板としてステンレス鏡面板の代替として離型層で覆ったアルミウム中間板を用いて多段プレスにおける生産性を改善する方法が提案されている。

また、特開平2000−153574号には金属板を平面方向に並べて成形する方法が提案されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平8−1855号公報

【特許文献2】特開平2001−121646号公報

【特許文献3】特開平2000−153574号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、特開平8−1855号に記載の、一定の曲率半径を持つモールド型により成形する方法では、モールド型を構成材料に合わせてその都度各々製作する必要があり経済性に問題がある。

また、特開平2001−121646号に記載の、当て板としてステンレス鏡面板の代替として離型層で覆ったアルミウム中間板を用いて多段プレスにおける生産性を改善する方法では、このアルミニウム中間板は反復使用が5回程度にとどまり経済性に優れておらず、作業性に関して改善されていない。

また、特開平2000−153574号に記載の、金属板を平面方向に並べて成形する方法では、熱伝導率が低い化粧板を介して成形されるもので、多段プレスを想定した大幅な生産性改善には寄与しない。

【0009】

したがって、本発明が解決しようとする課題は、成形後に反りを抑制するとともに、金属ベース片面銅張板の多段プレスにおける作業性・生産性を大幅に改善する製造方法を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明者は、金属ベース片面銅張板の製造において反りが生じる原因を検討したところ、積層物の銅箔と、多段プレスの際に使用されるステンレス鏡面板等の当て板との熱膨張率の違いに起因することを見出した。そして、精鋭努力の結果、多段プレスの際に当て板を使用する代わりに、金属ベースとなる金属板が当て板の代用になるのではないかとの着想を得て、積層物間に当て板を使用せず、金属ベースとなる金属板の裏面が隣接する積層物の樹脂付銅箔面に直接当たるように多段プレスを行ったところ、成形後の反りを抑制することができることを見出した。

【0011】

すなわち、本発明は、銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形するものである。

【0012】

また、前記複数組配置した積層物の最外層に、前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形するものである。

【0013】

更に、前記樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度が5μm以下とするものである。

加えて、前記樹脂付銅箔の樹脂層厚さが25〜300μmであり、前記金属板の厚さが0.5mm〜3mmとするものである。

【発明の効果】

【0014】

樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形することにより、積層物と積層物の間には当て板を介さず、直接樹脂付銅箔と前記金属板とを配置する。これにより、金属ベース片面銅張板の反りを抑制することができる。また、積層物間に当て板を使用しないので、当て板を組み合わせる作業時間が不必要になり作業性が大幅に改善する。さらに、当て板は複数回使用すると表面を研磨して清浄する必要があるが、積層物間に当て板を使用しないので当て板の表面研磨は不要となるメリットがある。

【0015】

また、積層物と積層物との間には当て板を介さず、樹脂付銅箔と金属板のみを交互に複数組配置するため、積層物と積層物との間に当て板を介する場合と比較して、熱盤からの熱伝導性が高くなり熱盤間で成形することができる数量を飛躍的に多くすることが可能となり加熱加圧成形における生産数量を大幅に向上させることが可能となる。

【0016】

さらに、複数組配置した積層物の最外層のみに前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形することにより、作業性は維持しつつ、熱盤に近接する最外層の積層物の、熱盤による加熱加圧成形の際の熱ストレスを吸収することができる。

【0017】

さらに、樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度を5μm以下とすることにより、加熱加圧成形の際に隣接する積層物の樹脂付銅箔の銅箔面の状態を良好とすることができる。また、樹脂付銅箔の樹脂層厚さを25〜300μmとし、前記金属板の厚さを0.5mm〜3mmとすることにより、絶縁信頼性、熱伝導性、他段プレスにおける積層物の組数、反りの抑制、作業性の観点からより良好な状態とすることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の金属ベース片面銅張板の製造方法における多段プレスを示す。

【図2】従来技術における金属ベース片面銅張板の製造方法における多段プレスを示す。

【発明を実施するための形態】

【0019】

本発明の金属ベース片面銅張板の製造方法において、樹脂付銅箔としては、例えば、利昌工業(株)製CD−7004やDoosan(斗山)製DSTF−5000(C2)、Guangdong Shengyi Science Technology(広東生益)製STR15などをそのまま用いることができる。

【0020】

金属板は、アルミニウム板、アルミニウム合金板、鉄板、珪素鋼板、銅板、銅合金板などが用いられる。金属板の種類は金属板の価格、加工性、熱伝導特性を勘案して選択されるがアルミニウム合金板が特に好ましい。

【0021】

樹脂付銅箔と前記金属板を交互に複数組配置する方法としては、図1に示すように、熱盤1の間に、金属板2、樹脂付銅箔3、金属板2、樹脂付銅箔3、金属板2、樹脂付銅箔3、・・・のように、金属板2と樹脂付銅箔3とを交互に積み重ねて、上下から加熱加圧成形を行う。好ましくは、当該積み重ねた金属板、樹脂付銅箔の最外層外側のみに、金属板と同一の熱膨張係数を有する金属当て板6を配置した状態で加熱加圧成形を行う。

【0022】

積層物の最外層に配置する前記金属板と同一の熱膨張係数を有する金属当て板としては、金属ベース片面銅張板に使用する金属板を使用するのが好適であるが異種金属板を貼り合せた複合構成の金属板でも良い。樹脂付銅箔と金属板とを熱盤間に複数枚配置して多段プレスにおいて加熱加圧成形して金属ベース片面銅張板を製造する場合、加熱は熱盤からの熱伝導により複数枚配置した中央部分に順次伝わる。このため、熱盤の近くに配置される積層物は、熱盤による急激な加熱(熱衝撃)に晒されることになる。積層物の最外層に前記金属板と同一の熱膨張係数を有する金属当て板を配置することにより、熱ストレスを効果的に和らげることができる。

【0023】

樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度は、5μm以下であることが好ましい。樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面は、加熱加圧成形の際に隣接する積層物の樹脂付銅箔の銅箔面と接触した状態で加熱加圧成形される。このため、樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度は、樹脂付銅箔の銅箔表面の状態に影響を与える。金属板の樹脂付銅箔の樹脂層を有する面と対向しない面の粗度が5μmを超えると、金属ベースプリント回路板の回路精度に支障が生じるおそれがある。

【0024】

樹脂付銅箔の樹脂層厚さは、25〜300μmの範囲が好ましい。樹脂層はプリント回路と金属板の電気絶縁の目的で形成されるが、絶縁層が薄いと絶縁信頼性が低く、絶縁層が厚いと絶縁信頼性が高くなる。一方、金属板の熱伝導率は高いが(アルミニウム:236W/mK、銅:398W/mK、ステンレス鋼:17〜21W/m)、絶縁層はアルミナ等とフィラーを含有させて熱伝導率を調整しても0.2〜4W/mK程度であるため、熱伝導性は絶縁層が薄いほど優れる。

【0025】

絶縁層厚さが25μm未満の場合は加熱加圧成形時にボイド(空隙)が残留し易く絶縁特性に支障がある。一方、絶縁層厚さが300μmを超えると加熱加圧成形時の熱盤からの熱伝導性が低くなるため、成形枚数を増やすことに支障が生じ生産性向上の制限になる。したがって、絶縁層の厚さは、25〜300μmの範囲で、使用用途及び使用環境条件、使用電圧、製品寿命等を勘案して設定されることが好ましい。

【0026】

金属板の厚さは、0.5mm〜3mmの範囲が好ましい。金属板の厚さが0.5mm未満であると、金属ベース片面銅張板の反りが大きくなる傾向や、取り扱い時に変形しやすくなる傾向がある。また、金属板の厚さが3mmを超えると重量が重くなることで作業性が低下したり、一度に加熱加圧成形可能な積層物の成形組数が少なくなったりすることで、生産性向上の制限となる可能性がある。

【実施例】

【0027】

以下に、実施例および比較例を用いて、本発明の効果を具体的に説明するが、本発明はこれにより何ら限定されるものではない。尚、本実施例、参考例および比較例で用いた樹脂付銅箔および金属板は以下の通りである。

(1)樹脂付銅箔(利昌工業(株)製CD−7004 銅箔厚さ35μm)

(2)金属板(日本軽金属(株)製アルミニウム合金板A−5052 アルマイト処理品 表面粗度3μm)

【0028】

[実施例1〜5、参考例1〜4]

図1のように、樹脂付銅箔3の樹脂層4を有する面を金属板2に対向させてなる積層物5を、積層物5と積層物5の間には当て板を介さず、積層物の最外層にのみ、当て板6として金属板2と同一の金属板を配置して、樹脂付銅箔3と金属板2とが交互となるように30組配置して加熱加圧成形した。なお、加熱加圧成型時に熱盤と接する面に、クッション紙(クラフト紙190g/m212枚セット)を配置した。各実施例で使用した樹脂付銅箔の樹脂層の厚さおよび金属板の厚さは表1、2に示す通りである。

【0029】

[比較例]

図2のように、積層物5と積層物5との間に当て板6’(高砂鐵工(株)製ステンレス鋼板SUS301 厚さ1.5mm)を介して樹脂付銅箔と金属板とを配置し加熱加圧成形を行った。加熱加圧成型時に熱盤と接する面に、クッション紙(クラフト紙190g/m212枚セット)を配置した。各比較例で使用した樹脂付銅箔の樹脂層の厚さおよび金属板の厚さは表2に示す通りである。

【0030】

実施例および比較例で製造した金属ベース片面銅張板の試験は以下の通りである。

(1)ボイド

成形した金属ベース片面銅張板の銅箔をエッチングにて除去し、目視にてボイドの有無を確認した。

(2)耐電圧

成形した金属ベース片面銅張板の銅箔をエッチングにて除去し、JIS C2110(電極は7項記載の図3)にて破壊電圧を測定した。

(3)反り

成形した金属ベース片面銅張板を定盤上に載せ定盤と金属ベース片面銅張板の最大隙間をシックネスゲージで測定した。

[評価結果]

【0031】

【表1】

【0032】

【表2】

【0033】

上記比較例による製造条件では、熱盤間での成形枚数が12枚(積層物12組)の場合でも反りが生じ、良好な金属ベース片面銅張板を得られなかった。一方、実施例による金属ベース片面銅張板の製造条件では、熱盤間での成形枚数が30枚(積層物30組)のプレスを行うことができ、金属ベース片面銅張板の反りを効果的に抑えることができた。

【0034】

以上のように、本発明の金属ベース片面銅張板の製造方法は多段プレスにおける作業性・生産性を大幅に改善するとともに、成形後の製品反りを抑制し、金属ベース片面銅張板の反りを抑制しつつ大幅に生産性を増やすことが可能である。

【符号の説明】

【0035】

1 熱盤

2 金属板

3 樹脂付銅箔

4 樹脂層

5 積層物

6、6’ 当て板

【特許請求の範囲】

【請求項1】

銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形する、金属ベース片面銅張板の製造方法。

【請求項2】

前記複数組配置した積層物の最外層に、前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形する請求項1記載の金属ベース片面銅張板の製造方法。

【請求項3】

前記樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度が5μm以下である請求項1記載の金属ベース片面銅張板の製造方法。

【請求項4】

前記樹脂付銅箔の樹脂層厚さが25〜300μmであり、前記金属板の厚さが0.5mm〜3mmである請求項1記載の金属ベース片面銅張板の製造方法。

【請求項1】

銅箔の片面に樹脂層を備えた樹脂付銅箔と金属板とを重ね合わせ熱盤間で加熱加圧成形する金属ベース片面銅張板の製造方法において、前記樹脂付銅箔の樹脂層を有する面を金属板に対向させてなる積層物を、前記樹脂付銅箔と前記金属板とが交互となるように複数組配置して加熱加圧成形する、金属ベース片面銅張板の製造方法。

【請求項2】

前記複数組配置した積層物の最外層に、前記金属板と同一の熱膨張係数を有する金属当て板を配置して加熱加圧成形する請求項1記載の金属ベース片面銅張板の製造方法。

【請求項3】

前記樹脂付銅箔の樹脂層を有する面と対向しない側の金属板表面の粗度が5μm以下である請求項1記載の金属ベース片面銅張板の製造方法。

【請求項4】

前記樹脂付銅箔の樹脂層厚さが25〜300μmであり、前記金属板の厚さが0.5mm〜3mmである請求項1記載の金属ベース片面銅張板の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−67114(P2013−67114A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−208183(P2011−208183)

【出願日】平成23年9月22日(2011.9.22)

【出願人】(591045703)利昌工業株式会社 (19)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月22日(2011.9.22)

【出願人】(591045703)利昌工業株式会社 (19)

【Fターム(参考)】

[ Back to top ]