金属ペースト及び導電膜

【課題】本発明は、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペースト及びそれを焼き付けた導電膜を提供することを目的とする。

【解決手段】本発明の金属ペーストは、微細な金属粉末とコロイドケイ酸と金属化合物とを少なくとも含有し、焼成過程において、コロイドケイ酸と金属化合物とが反応し、ガラス化しながら導電膜を形成することを特徴とする。

【解決手段】本発明の金属ペーストは、微細な金属粉末とコロイドケイ酸と金属化合物とを少なくとも含有し、焼成過程において、コロイドケイ酸と金属化合物とが反応し、ガラス化しながら導電膜を形成することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回路パターン又は回路基板の電極等のセラミック電子部品を形成する際に用いられる金属ペーストに関する。詳しくは、1〜2μm程度の薄膜でも十分な導電性を有し、微細パターンが可能で、かつ、焼成によってコロイドケイ酸(コロイダルシリカ)と金属化合物とのガラス相を形成し、基板との密着強度を向上させる金属ペースト及びそれを焼き付けた導電膜に関する。

【背景技術】

【0002】

従来、回路パターン又は回路基板の電極等のセラミック電子部品を形成する際に用いられる金属ペーストと基板との密着強度を向上させる手段として、金属ペースト中に微細に粉砕されたガラスフリットを結合剤として配合する手段が用いられている(例えば、特許文献1、2又は3参照。)。

【0003】

ガラスフリットは、組成によって、軟化温度、流動性、基板との反応性などの特性が大きく変化する。さらに、ガラスフリットは、セラミック基板の組成、セラミック基板の特性、金属粉末の焼結特性、焼成条件及び電極膜の要求性能に応じて自由に組成を選択できるので、金属ペーストに広く使用されている。

【0004】

ここでガラスフリットを分散した金属ペーストは、使用に際しては、セラミック基板上に塗布し、乾燥した後、焼成される過程で金属粒子を相互に焼結させて連続膜としつつ、ガラスフリットを溶融、流動させてセラミック基板表面に移動させ、冷却過程で固化させる。これにより、金属ペーストが焼成されて得られた導電膜をセラミック基板上に固着させている。

【特許文献1】特開2001−243836号公報

【特許文献2】特開2001−267707号公報

【特許文献3】特開2002−279828号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般的に金属ペーストでは、10μm程度の膜厚の電極がスクリーン印刷法により形成されている。しかし近年、パターンの微細化による薄膜化や、薄膜化に伴う導電性の低下を防ぐべく、ナノオーダーの微粒子を使用してより緻密な金属ペーストが求められている。しかし、金属ペーストに使用されるガラスフリットは、溶融したガラスをボールミル等で微細に粉砕して製造しているため、ナノオーダーの粒子径にする事は困難であり、ガラスフリットを用いて導電膜を形成すると、ガラスフリットが存在した部分は、大きなホールとなって残ってしまう。

【0006】

その結果、ガラスフリットが用いられた導電膜の導電性を確保するためには10μm程度の膜厚が必要とされるが、ガラスフリットを用いて形成された導電膜は、緻密さが欠け、導電性も低下してしまうため、微細パターンを形成することが困難になるという問題点があった。

【0007】

そこで本発明は、上記課題を解決し、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペースト及びそれを焼き付けた導電膜を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の金属ペーストは、微細な金属粉末とコロイドケイ酸と金属化合物とを少なくとも含有し、焼成過程において、コロイドケイ酸と金属化合物とが反応し、ガラス化しながら導電膜を形成することを特徴とする。

【0009】

具体的には、本発明に係る金属ペーストは、平均粒子径が1μm以下の金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物と、を含有する。

【0010】

本発明に係る金属ペーストでは、前記コロイドケイ酸と前記金属化合物とは、焼成によって溶融体を形成し、前記ガラス相を形成するものが好ましい。

【0011】

前記コロイドケイ酸の平均粒子径は、4〜200nmであることが好ましい。

【0012】

前記金属粉末は、白金又は白金基合金の少なくともいずれか1種であることが好ましい。また、前記金属粉末は、銀又は銀基合金の少なくともいずれか1種であることが好ましい。また、前記金属粉末は、金又は金基合金の少なくともいずれか1種であることが好ましい。

【0013】

さらに、前記銀基合金は、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金又は銀−パラジウム−銅−ゲルマニウム合金の少なくともいずれか1種であることが好ましい。

【0014】

前記金属化合物は、有機カルボン酸塩であることが好ましい。

【0015】

前記有機カルボン酸塩は、アルカリ土類金属の有機カルボン酸塩であることが好ましい。さらに、前記アルカリ土類金属がCa、Sr、Mg又はBaであることが好ましい。

【0016】

前記有機カルボン酸塩は、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩の少なくともいずれか1種であることが好ましい。

【0017】

さらに、本発明に係る導電膜は、基板に焼き付けられ、ガラス相と金属導体が含有されてなる導電膜において、前記ガラス相は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、前記金属導体は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、前記導電膜は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることが好ましい。

【0018】

前記導電膜は、前記基板と0.25kg/mm2以上の密着強度で密着されていることが好ましい。

【発明の効果】

【0019】

本発明により、微細な金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物とを少なくとも含有することで、導電膜を薄膜化しつつ導電性を確保し、コロイドケイ酸と金属化合物とが形成するガラス相により導電膜と基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペースト及びそれを焼き付けた導電膜を提供することが可能になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について詳細に説明するが、これらの記載に限定して解釈されない。

【0021】

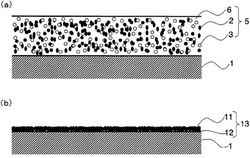

図1は、本実施形態に係る金属ペーストを基板に塗布した塗被膜の模式図であって、(a)は焼成前の断面、(b)は焼成後の断面を示す。本実施形態に係る金属ペーストについて図1を参照して説明する。図1(a)で示すように、本実施形態に係る金属ペーストを塗布した塗被膜5は、平均粒子径が1μm以下の金属粉末2と、コロイドケイ酸3と、コロイドケイ酸3と焼成することによってガラス相12を形成する金属化合物と、を含有する。金属化合物は、溶剤に溶解して溶液6に含有されている。図1(b)で示すように、焼成によって金属ペーストの塗被膜5が焼き付けられて導電膜13として基板1上に形成される。

【0022】

金属粉末2は、平均粒子径が1μm以下の粉末状の金属導体である。金属導体としては、例えば、白金、白金基合金、銀、銀基合金、金又は金基合金である。銀基合金としては、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金、銀−パラジウム−銅−ゲルマニウム合金が例示できる。金属粉末2は、分散液中に金属粉末が分散されている固液混合状態のものでもよい。金属導体の種類等の条件に応じて、金属粉末2の状態を適宜選択することができる。金属粉末は、上記金属導体を2種以上混合したものを用いてもよい。

【0023】

金属粉末2の平均粒子径は1μm以下であることが好ましい。金属粉末2の平均粒子径が1μm以下であることによって、膜厚を5μm以下とする場合でも、緻密で平坦な導電膜13を形成することができる。したがって、微細パターンを形成することができる。

【0024】

コロイドケイ酸3は、コロイド状のケイ素酸化物である。コロイドケイ酸は、直径が1〜500nmの範囲にあり、粒子が微細であるので、緻密で傾きのないガラス相12を形成することができる。これにより、基板との密着強度を確保しつつ、導電膜13を薄膜化することができる。したがって、導電膜13の微細パターンを形成することができる。さらに、コロイドケイ酸は、表面積が大きく、焼成によって金属化合物と容易にガラス相を形成することができる。

【0025】

さらに、コロイドケイ酸3は、平均粒子径が4〜200nmであることが好ましい。平均粒子径が4nmより小さい場合は、コロイドケイ酸の粒子径の検出が困難となる場合がある。平均粒子径が200nmより大きい場合は、1〜2μm程度の薄膜を形成するときに、焼成後に空隙が発生し、電気抵抗が大きくなる場合がある。また、コロイドケイ酸3の平均粒子径は、10〜150nmであることがより好ましい。なお、平均粒径が異なる2種類以上のコロイダルケイ酸の混合物を用いてもよい。

【0026】

金属化合物は、コロイドケイ酸3と焼成することによってガラス相12を形成するものである。例えば、溶融体の冷却、ゲルの焼結、スパッタリング又は火炎加水分解でガラス相を形成するものである。ここでコロイドケイ酸3と金属化合物とが焼成によって溶融体を形成し、ガラス相12を形成するものが好ましい。さらに、ガラス相12を形成した後、結晶化するものが好ましい。このような金属化合物を用いることで、焼成後、再度熱が加わった場合の耐熱性が向上する。

【0027】

金属化合物は、焼成によってコロイドケイ酸3と反応するものが好ましく、例えば有機カルボン酸塩が好ましい。有機カルボン酸塩としては、例えば、アルカリ土類金属の有機カルボン酸塩、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Yの有機カルボン酸塩、Laの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩である。有機カルボン酸塩に含まれるアルカリ土類金属としては、例えば、Ca、Sr、Mg又はBaが例示である。有機カルボン酸塩に含まれるカルボン酸としては、例えば、アビエチン酸、ナフテン酸、2−エチルヘキサン酸、オクチル酸、ステアリン酸、オレイン酸、ソルビン酸である。金属化合物が、有機カルボン酸塩を含有することによって、基板1との密着強度を向上することができる。

【0028】

金属ペーストの塗被膜5に含まれる金属化合物は、1種類に限らず、2種類以上としてもよい。例えば、Biの2−エチルヘキサン酸塩と、Znの2−エチルヘキサン酸塩と、Srの2−エチルヘキサン酸塩とが含まれていてもよいし、Srのオクチル酸塩と、Caのオクチル酸塩とが含まれていてもよい。

【0029】

溶液6に含有される溶剤としては、エチレングリコールモノターシャリーブチルエーテル、ジエチレングリコールモノターシャリーブチルエーテル、ジエチレングリコールモノターシャリーブチルエーテルアセテート、ジアセトンアルコール、テルピネオール等の高沸点溶剤がある。溶液6にエチルセルロース等を溶解させても良い。

【0030】

上記構成において、金属ペーストの塗被膜5に含まれる金属粉末2、コロイドケイ酸3及び金属化合物の各含有量は、基板1の組成及び特性、金属粉末2の焼結特性及び焼成条件、並びに導電膜13の要求性能に応じて適宜変化させる必要がある。例えば、スクリーン印刷法等の印刷法を用いて基板1に転写する場合、金属ペーストは、転写に適した粘度とすることが好ましい。

【0031】

金属粉末2が白金又は白金基合金の場合、金属ペーストの塗被膜5に含まれる白金又は白金基合金の含有量は、30〜95重量%であることが好ましい。また、金属粉末2が銀又は銀基合金の場合、金属ペーストの塗被膜5に含まれる銀又は銀基合金の含有量は、30〜85重量%であることが好ましい。金属粉末2が金又は金基合金の場合は、金属ペーストの塗被膜5に含まれる金又は金基合金の含有量は、30〜95重量%であることが好ましい。上記の範囲で含有すると、導電膜13の緻密性、平坦性、導電性、及び、基板との密着強度を確保することができる。例えば、金属ペーストの塗被膜5に含まれる金属粉末2の含有量が多すぎると、導電性は確保できるが、密着強度が小さくなる場合がある。一方、金属ペーストの塗被膜5に含まれる金属粉末2の含有量が少なすぎると、焼成時においてガラス成分から気泡が発生し、その気泡が金属粉末2の焼結体に空隙を引き起こし、電気抵抗率が高くなってしまう場合がある。

【0032】

金属粉末2の平均粒子径は、例えば、BET(Brunauer Emmett Teller)法によって求めた比表面積(m2/g)から、球状粒子と仮定して粒子径を算出することができる。また、50重量%のエタノールを分散媒として遠心沈降式粒度分布測定装置(例えば島津製作所製)にて測定することもできる。SEM写真又はTEM写真等による直接観察、或いはレーザ回折法によっても求めることができる。上記各測定法にて平均粒子径を測定できるが、本発明では走査型電子顕微鏡(JMS−5500LV、日本電子製)を用いて平均粒子径を決定した。コロイドケイ酸3の平均粒子径についても同様の測定方法で求めることができる。

【0033】

以下、金属ペーストの作製方法について説明する。金属粉末2は、常法によって作製すればよいが、その一つとして以下の方法により作製することが出来る。例えば、分散剤と金属塩の溶液と還元剤を適宜添加し、攪拌することによって金属微粒子を析出させる。その後、分散した金属微粒子を沈殿させて洗浄し、乾燥させて金属粉末を作製する。また、別法として、ゾル−ゲル法を用いて、(有機)金属塩を中和沈殿させて(水)酸化物とし、水素雰囲気で還元させて金属粉末を作製する方法もある。

【0034】

次に、合成した金属粉末2と、結合剤成分であるコロイドケイ酸3及び金属化合物と、をエチルセルロースを溶解した溶液6に均一に分散させて金属ペーストを作製する。これにより金属粉末2と結合剤成分がナノオーダーで均一に混合分散された金属ペーストが作製される。

【0035】

次に金属ペーストの使用方法について説明する。金属粉末2、コロイドケイ酸3、金属化合物が溶液6中に均一に分散された金属ペーストを、例えば、スクリーン印刷法等の印刷法を用いて基板1に転写し、基板1上に塗布された金属ペーストの塗被膜5を乾燥させる。図1(a)に、金属ペーストを基板1に転写した状態の一例が示されている。基板1としては、例えばセラミック基板又はガラスセラミック基板を用いることができる。

【0036】

金属粉末2及びコロイドケイ酸3の平均粒子径が1μm以下であるので、膜厚を5μm以下とする場合でも、導電性の確保ができ、かつ緻密で平坦な導電膜13を形成することができる。したがって、微細パターンを形成することができる。

【0037】

乾燥後、金属ペーストの塗被膜5を焼成する。図1(b)に、焼成後の状態の一例が示されている。焼成の昇温過程において、溶液6に含有される溶剤は蒸発する。さらに、焼成によって、コロイドケイ酸3及び金属化合物は、反応して溶融液体となり、流動して基板1及び金属粉末2に密着したのち、冷却されてガラス相12を形成する。また、焼成によって、金属粉末2は、金属導体11の焼結体若しくは凝集体となり、ガラス相12により基板1と密着する。これにより、金属導体11を含む導電膜13が回路パターン又は回路基板の電極となる。なお、金属粉末2の融点が高い場合は凝集体となりやすい。

【0038】

溶液6に含有される溶剤の蒸発と共に金属粉末2が基板1上で平坦化される。このとき、金属粉末2は微細であるので導電膜13をより平坦化することができる。また、コロイドケイ酸3及び金属化合物は溶融液体となって基板1の界面に流動し、金属導体11の焼結体又は凝集体に密着したガラス相12がさらに基板1と密着するので、導電膜13と基板1との密着強度を所定以上とすることができる。なお、導電膜13は、金属ペーストの転写、乾燥及び焼成を複数回行うことによって積層して厚くしてもよい。

【0039】

基板1に焼き付けられ、ガラス相12と金属導体11が含有されてなる導電膜13において、前記ガラス相12は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、前記金属導体11は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、前記導電膜13は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることが好ましい。

【0040】

なお、膜厚は、例えば、表面粗さ計(サーフコム480、東京精密製)で測定することができる。また、電気抵抗率は低抵抗計(ミリオームハイテスター3540、日置電機製)で測定することができる。

【0041】

さらに、導電膜13は、基板1と0.25kg/mm2以上の密着強度で密着されていることが好ましい。

【0042】

密着強度は、例えば、2×2mmパターンに、先端が1.5mmφの円盤状になった0.5mmリード線をハンダ付けし、リード線にフォースゲージ(AD−4932A、エーアンドエー製)を取り付け、垂直方向に引っ張り、剥離強度を測定することができる。

【0043】

以上より、微細な金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物とを少なくとも含有することで、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペーストを提供することが可能になる。さらに、金属ペーストを焼成することによって、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる導電膜を提供することが可能になる。

【実施例】

【0044】

本発明の実施例を示す。尚、本発明は、以下の記載事項に限定されない。

【0045】

(白金ペースト)

前記金属粉末の製造方法に沿って、100nmの白金粉末を合成し、この白金粉末と2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカ(日産化学工業株式会社製、シリカゾルIPA−ST)をエチルセルロースのジヒドロテルピネオール(ヤスハラケミカル株式会社製、商品名ジヒドロターピネオール)溶液に、3本ロールミルを用いて均一に分散させ、スクリーン印刷用の白金ペーストを作製した。本実施例で使用した2−エチルヘキサン酸の金属塩の混合物を表1に示した。なお、2−エチルヘキサン酸の金属塩の混合物は、2−エチルヘキサン酸ビスマス(和光純薬工業株式会社製、Bi25%)、2−エチルヘキサン酸亜鉛(和光純薬工業株式会社製、Zn15%)、2−エチルヘキサン酸ストロンチウム(和光純薬工業株式会社製、Sr2%)、2−エチルヘキサン酸カルシウム(和光純薬工業株式会社製、Ca5%)、2−エチルヘキサン酸イットリウム(和光純薬工業株式会社製、Y8%)のいずれか2種以上を混合したものを用いた。

【0046】

【表1】

なお、表1中の2−エチルヘキサン酸金属塩の割合は、ガラス相の組成についてSiO2以外の成分を100%として各成分を酸化物換算で示したものである。

【0047】

この白金ペーストをジルコニア基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、1150℃、10分(昇温90分)で焼成を行った。膜厚は表面粗さ計(サーフコム480、東京精密製)で確認し、電気抵抗率は低抵抗計(ミリオームハイテスター3540、日置電機製)で測定した。

【0048】

基板との密着強度を測定するため、2.0mm×2.0mmの焼成された白金パターン上に、ハンダ付けを可能とするために銀ペーストをスクリーン印刷し、400℃、10分(昇温20分)で再度焼成を行った。直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0049】

(実施例1)

白金粉末の含有量を95.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして1.0重量%、平均粒径が10nmであるコロイダルシリカ1.0重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。なお、以下の実施例及び比較例において、金属ペースト中の金属粉末、2−エチルヘキサン酸金属塩のA−E混合物のメタル分及びコロイダルシリカの各含有量は、金属粉末、2−エチルヘキサン酸金属塩、コロイダルシリカ、エチルセルロース及び有機溶剤の総重量を100%として示した。

【0050】

(実施例2)

白金粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.9重量%、平均粒径が150nmであるコロイダルシリカ0.9重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0051】

(実施例3)

白金粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.8重量%、平均粒径が200nmであるコロイダルシリカ0.8重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0052】

(銀ペースト)

前記金属粉末の製造方法に沿って、100nmの銀粉末又は銀を主成分とする混合粉末を合成し、2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカを使用して、前記白金ペーストと同様にスクリーン印刷用のペーストを作製した。

【0053】

このペーストをアルミナ基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、850℃、10分(昇温60分)で焼成を行った。

【0054】

前記白金ペーストと同様に膜厚を確認し、電気抵抗率を測定した。基板との密着強度を測定するために、1.5mm×1.5mmの焼成パターン上に直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0055】

(実施例4)

銀粉末の含有量を90.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.7重量%、平均粒径が10nmであるコロイダルシリカ0.7重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0056】

(実施例5)

銀粉末と白金粉末との混合粉末の含有量を75.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.6重量%、平均粒径が50nmであるコロイダルシリカ0.6重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀と白金の混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−白金合金となっていた。このとき、銀と白金の割合は、重量比で90:10であった。測定した結果を表2に示す。

【0057】

(実施例6)

銀粉末とパラジウム粉末との混合粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして0.5重量%、平均粒径が100nmであるコロイダルシリカ0.5重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムの混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム合金となっていた。このとき、銀とパラジウムの割合は、重量比で80:20であった。測定した結果を表2に示す。

【0058】

(実施例7)

銀粉末とパラジウム粉末と銅粉末の混合粉末の含有量を45.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.4重量%、平均粒径が150nmであるコロイダルシリカ0.4重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムと銅の混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム−銅合金となっていた。このとき、銀とパラジウムと銅の割合は、重量比で98.1:0.9:1.0であった。測定した結果を表2に示す。

【0059】

(実施例8)

銀粉末とパラジウム粉末と銅粉末とゲルマニウム粉末の混合粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.3重量%、平均粒径が200nmであるコロイダルシリカ0.3重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムと銅とゲルマニウムの混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム−銅−ゲルマニウム合金となっていた。このとき、銀とパラジウムと銅とゲルマニウムの割合は、重量比で98.9:0.6:0.3:0.2であった。測定した結果を表2に示す。

【0060】

(金ペースト)

前記金属粉末の製造方法に沿って、100nmの金粉末を合成し、2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカを使用して、前記白金ペーストと同様にスクリーン印刷用ペーストを作製した。

【0061】

このペーストをアルミナ基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、850℃、10分(昇温60分)で焼成を行った。

【0062】

前記白金ペーストと同様に膜厚を確認し、電気抵抗率を測定した。基板との密着強度を測定するために、1.5mm×1.5mmの焼成パターン上に直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0063】

(実施例9)

金粉末の含有量を95.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.2重量%、平均粒径が10nmであるコロイダルシリカ0.2重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0064】

(実施例10)

金粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.1重量%、平均粒径が150nmであるコロイダルシリカ0.1重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0065】

(実施例11)

金粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして1.0重量%、平均粒径が200nmであるコロイダルシリカ1.0重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0066】

(比較例1)

金属粉末の成分が白金で、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.9重量%、平均粒径250nmであるコロイダルシリカ0.9重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0067】

(比較例2)

金属粉末の成分が白金で、その含有量を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.8重量%、平均粒径100nmであるコロイダルシリカ0.8重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷を試みた。しかし、スクリーン印刷することができなかった。

【0068】

(比較例3)

金属粉末の成分が白金で、その含有量を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.7重量%、平均粒径100nmであるコロイダルシリカ0.7重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0069】

(比較例4)

金属粉末の成分が銀で、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.6重量%、平均粒径250nmであるコロイダルシリカ0.6重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀ペーストを実施例4と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0070】

(比較例5)

金属粉末の成分を銀と白金とし、その含有量の合計を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして0.5重量%、平均粒径100nmであるコロイダルシリカ0.5重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀と白金の混合ペーストを実施例4と同等に作製し、印刷を試みた。このとき、銀と白金の金属粉末の割合は、重量比で90:10であった。しかし、スクリーン印刷することができなかった。

【0071】

(比較例6)

金属粉末の成分を銀とパラジウムとし、その含有量の合計を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.4重量%、平均粒径100nmであるコロイダルシリカ0.4重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムの混合ペーストを実施例4と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム合金となっていた。このとき、銀とパラジウムの割合は、重量比で80:20であった。測定した結果を表2に示す。

【0072】

(比較例7)

金属粉末の成分を金とし、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.3重量%、平均粒径250nmであるコロイダルシリカ0.3重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0073】

(比較例8)

金属粉末の成分を金とし、その含有量を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.2重量%、平均粒径100nmであるコロイダルシリカ0.2重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷を試みた。しかし、スクリーン印刷することができなかった。

【0074】

(比較例9)

金属粉末の成分を金とし、その含有量を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.1重量%、平均粒径100nmであるコロイダルシリカ0.1重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0075】

(比較例10)

金属粉末の成分を白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例1と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0076】

(比較例11)

金属粉末の成分を銀とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0077】

(比較例12)

金属粉末の成分を銀と白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0078】

(比較例13)

金属粉末の成分を白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例1と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0079】

(比較例14)

比較例13と同成分のペーストを焼成後の膜厚がおよそ10μmになるように調整し、比較例13と同様に印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0080】

(比較例15)

金属粉末の成分を銀とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0081】

(比較例16)

金属粉末の成分を銀と白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−白金合金となっていた。このとき、銀と白金の割合は、重量比で90:10であった。測定した結果を表2に示す。

【0082】

【表2】

【0083】

実施例1〜11においては、電気抵抗率が低く、かつ、良好な密着強度の薄膜が得られた。

【0084】

それに対し、コロイドケイ酸の平均粒径が200nmよりも大きい比較例1、4、7においては、密着強度が0.25kg/mm2未満となり、電気抵抗率が高くなる場合があった。これは、焼成後に空隙が発生したためと考えられる。

【0085】

比較例2、5、8においては、スクリーン印刷することができなかった。結合剤成分であるエチルセルロースのジヒドロテルピネオール溶液に対して金属粉末の含有量が多すぎるためと考えられる。

【0086】

比較例3、6、9においては、電気抵抗率が高い場合があった。これは、ガラス成分が多い反面、金属粉末が少なく、焼成時においてガラス成分から気泡が発生し、その気泡が金属粉末の焼結体に空隙を引き起こしたためと考えられる。

【0087】

比較例10、11、12では、ガラス相を形成する成分が含まれていないため、電気抵抗率は実施例と同等の値が得られたが、密着強度が得られなかった。

【0088】

比較例13では、密着強度は実施例と同等であるが、電気抵抗率が高くなってしまった。これは、焼成後にガラスフリットによる空隙が残ったためと考えられる。この場合、比較例14の測定結果で示されているように、実施例と同等の電気抵抗率を得るためには膜厚を追加しなければならなかった。

【0089】

比較例15、16では、密着強度は実施例と同等であるが、焼成後にガラスフリットによる空隙が残り、電気抵抗率が高くなってしまった。

【図面の簡単な説明】

【0090】

【図1】本実施形態に係る金属ペーストを基板に塗布した塗被膜の模式図であって、(a)は焼成前の断面、(b)は焼成後の断面を示す。

【符号の説明】

【0091】

1 基板

2 金属粉末

3 コロイドケイ酸

5 金属ペーストの塗被膜

6 金属化合物を溶解した溶液

11 金属導体

12 ガラス相

13 導電膜

【技術分野】

【0001】

本発明は、回路パターン又は回路基板の電極等のセラミック電子部品を形成する際に用いられる金属ペーストに関する。詳しくは、1〜2μm程度の薄膜でも十分な導電性を有し、微細パターンが可能で、かつ、焼成によってコロイドケイ酸(コロイダルシリカ)と金属化合物とのガラス相を形成し、基板との密着強度を向上させる金属ペースト及びそれを焼き付けた導電膜に関する。

【背景技術】

【0002】

従来、回路パターン又は回路基板の電極等のセラミック電子部品を形成する際に用いられる金属ペーストと基板との密着強度を向上させる手段として、金属ペースト中に微細に粉砕されたガラスフリットを結合剤として配合する手段が用いられている(例えば、特許文献1、2又は3参照。)。

【0003】

ガラスフリットは、組成によって、軟化温度、流動性、基板との反応性などの特性が大きく変化する。さらに、ガラスフリットは、セラミック基板の組成、セラミック基板の特性、金属粉末の焼結特性、焼成条件及び電極膜の要求性能に応じて自由に組成を選択できるので、金属ペーストに広く使用されている。

【0004】

ここでガラスフリットを分散した金属ペーストは、使用に際しては、セラミック基板上に塗布し、乾燥した後、焼成される過程で金属粒子を相互に焼結させて連続膜としつつ、ガラスフリットを溶融、流動させてセラミック基板表面に移動させ、冷却過程で固化させる。これにより、金属ペーストが焼成されて得られた導電膜をセラミック基板上に固着させている。

【特許文献1】特開2001−243836号公報

【特許文献2】特開2001−267707号公報

【特許文献3】特開2002−279828号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

一般的に金属ペーストでは、10μm程度の膜厚の電極がスクリーン印刷法により形成されている。しかし近年、パターンの微細化による薄膜化や、薄膜化に伴う導電性の低下を防ぐべく、ナノオーダーの微粒子を使用してより緻密な金属ペーストが求められている。しかし、金属ペーストに使用されるガラスフリットは、溶融したガラスをボールミル等で微細に粉砕して製造しているため、ナノオーダーの粒子径にする事は困難であり、ガラスフリットを用いて導電膜を形成すると、ガラスフリットが存在した部分は、大きなホールとなって残ってしまう。

【0006】

その結果、ガラスフリットが用いられた導電膜の導電性を確保するためには10μm程度の膜厚が必要とされるが、ガラスフリットを用いて形成された導電膜は、緻密さが欠け、導電性も低下してしまうため、微細パターンを形成することが困難になるという問題点があった。

【0007】

そこで本発明は、上記課題を解決し、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペースト及びそれを焼き付けた導電膜を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明の金属ペーストは、微細な金属粉末とコロイドケイ酸と金属化合物とを少なくとも含有し、焼成過程において、コロイドケイ酸と金属化合物とが反応し、ガラス化しながら導電膜を形成することを特徴とする。

【0009】

具体的には、本発明に係る金属ペーストは、平均粒子径が1μm以下の金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物と、を含有する。

【0010】

本発明に係る金属ペーストでは、前記コロイドケイ酸と前記金属化合物とは、焼成によって溶融体を形成し、前記ガラス相を形成するものが好ましい。

【0011】

前記コロイドケイ酸の平均粒子径は、4〜200nmであることが好ましい。

【0012】

前記金属粉末は、白金又は白金基合金の少なくともいずれか1種であることが好ましい。また、前記金属粉末は、銀又は銀基合金の少なくともいずれか1種であることが好ましい。また、前記金属粉末は、金又は金基合金の少なくともいずれか1種であることが好ましい。

【0013】

さらに、前記銀基合金は、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金又は銀−パラジウム−銅−ゲルマニウム合金の少なくともいずれか1種であることが好ましい。

【0014】

前記金属化合物は、有機カルボン酸塩であることが好ましい。

【0015】

前記有機カルボン酸塩は、アルカリ土類金属の有機カルボン酸塩であることが好ましい。さらに、前記アルカリ土類金属がCa、Sr、Mg又はBaであることが好ましい。

【0016】

前記有機カルボン酸塩は、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩の少なくともいずれか1種であることが好ましい。

【0017】

さらに、本発明に係る導電膜は、基板に焼き付けられ、ガラス相と金属導体が含有されてなる導電膜において、前記ガラス相は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、前記金属導体は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、前記導電膜は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることが好ましい。

【0018】

前記導電膜は、前記基板と0.25kg/mm2以上の密着強度で密着されていることが好ましい。

【発明の効果】

【0019】

本発明により、微細な金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物とを少なくとも含有することで、導電膜を薄膜化しつつ導電性を確保し、コロイドケイ酸と金属化合物とが形成するガラス相により導電膜と基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペースト及びそれを焼き付けた導電膜を提供することが可能になる。

【発明を実施するための最良の形態】

【0020】

以下、本発明について詳細に説明するが、これらの記載に限定して解釈されない。

【0021】

図1は、本実施形態に係る金属ペーストを基板に塗布した塗被膜の模式図であって、(a)は焼成前の断面、(b)は焼成後の断面を示す。本実施形態に係る金属ペーストについて図1を参照して説明する。図1(a)で示すように、本実施形態に係る金属ペーストを塗布した塗被膜5は、平均粒子径が1μm以下の金属粉末2と、コロイドケイ酸3と、コロイドケイ酸3と焼成することによってガラス相12を形成する金属化合物と、を含有する。金属化合物は、溶剤に溶解して溶液6に含有されている。図1(b)で示すように、焼成によって金属ペーストの塗被膜5が焼き付けられて導電膜13として基板1上に形成される。

【0022】

金属粉末2は、平均粒子径が1μm以下の粉末状の金属導体である。金属導体としては、例えば、白金、白金基合金、銀、銀基合金、金又は金基合金である。銀基合金としては、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金、銀−パラジウム−銅−ゲルマニウム合金が例示できる。金属粉末2は、分散液中に金属粉末が分散されている固液混合状態のものでもよい。金属導体の種類等の条件に応じて、金属粉末2の状態を適宜選択することができる。金属粉末は、上記金属導体を2種以上混合したものを用いてもよい。

【0023】

金属粉末2の平均粒子径は1μm以下であることが好ましい。金属粉末2の平均粒子径が1μm以下であることによって、膜厚を5μm以下とする場合でも、緻密で平坦な導電膜13を形成することができる。したがって、微細パターンを形成することができる。

【0024】

コロイドケイ酸3は、コロイド状のケイ素酸化物である。コロイドケイ酸は、直径が1〜500nmの範囲にあり、粒子が微細であるので、緻密で傾きのないガラス相12を形成することができる。これにより、基板との密着強度を確保しつつ、導電膜13を薄膜化することができる。したがって、導電膜13の微細パターンを形成することができる。さらに、コロイドケイ酸は、表面積が大きく、焼成によって金属化合物と容易にガラス相を形成することができる。

【0025】

さらに、コロイドケイ酸3は、平均粒子径が4〜200nmであることが好ましい。平均粒子径が4nmより小さい場合は、コロイドケイ酸の粒子径の検出が困難となる場合がある。平均粒子径が200nmより大きい場合は、1〜2μm程度の薄膜を形成するときに、焼成後に空隙が発生し、電気抵抗が大きくなる場合がある。また、コロイドケイ酸3の平均粒子径は、10〜150nmであることがより好ましい。なお、平均粒径が異なる2種類以上のコロイダルケイ酸の混合物を用いてもよい。

【0026】

金属化合物は、コロイドケイ酸3と焼成することによってガラス相12を形成するものである。例えば、溶融体の冷却、ゲルの焼結、スパッタリング又は火炎加水分解でガラス相を形成するものである。ここでコロイドケイ酸3と金属化合物とが焼成によって溶融体を形成し、ガラス相12を形成するものが好ましい。さらに、ガラス相12を形成した後、結晶化するものが好ましい。このような金属化合物を用いることで、焼成後、再度熱が加わった場合の耐熱性が向上する。

【0027】

金属化合物は、焼成によってコロイドケイ酸3と反応するものが好ましく、例えば有機カルボン酸塩が好ましい。有機カルボン酸塩としては、例えば、アルカリ土類金属の有機カルボン酸塩、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Yの有機カルボン酸塩、Laの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩である。有機カルボン酸塩に含まれるアルカリ土類金属としては、例えば、Ca、Sr、Mg又はBaが例示である。有機カルボン酸塩に含まれるカルボン酸としては、例えば、アビエチン酸、ナフテン酸、2−エチルヘキサン酸、オクチル酸、ステアリン酸、オレイン酸、ソルビン酸である。金属化合物が、有機カルボン酸塩を含有することによって、基板1との密着強度を向上することができる。

【0028】

金属ペーストの塗被膜5に含まれる金属化合物は、1種類に限らず、2種類以上としてもよい。例えば、Biの2−エチルヘキサン酸塩と、Znの2−エチルヘキサン酸塩と、Srの2−エチルヘキサン酸塩とが含まれていてもよいし、Srのオクチル酸塩と、Caのオクチル酸塩とが含まれていてもよい。

【0029】

溶液6に含有される溶剤としては、エチレングリコールモノターシャリーブチルエーテル、ジエチレングリコールモノターシャリーブチルエーテル、ジエチレングリコールモノターシャリーブチルエーテルアセテート、ジアセトンアルコール、テルピネオール等の高沸点溶剤がある。溶液6にエチルセルロース等を溶解させても良い。

【0030】

上記構成において、金属ペーストの塗被膜5に含まれる金属粉末2、コロイドケイ酸3及び金属化合物の各含有量は、基板1の組成及び特性、金属粉末2の焼結特性及び焼成条件、並びに導電膜13の要求性能に応じて適宜変化させる必要がある。例えば、スクリーン印刷法等の印刷法を用いて基板1に転写する場合、金属ペーストは、転写に適した粘度とすることが好ましい。

【0031】

金属粉末2が白金又は白金基合金の場合、金属ペーストの塗被膜5に含まれる白金又は白金基合金の含有量は、30〜95重量%であることが好ましい。また、金属粉末2が銀又は銀基合金の場合、金属ペーストの塗被膜5に含まれる銀又は銀基合金の含有量は、30〜85重量%であることが好ましい。金属粉末2が金又は金基合金の場合は、金属ペーストの塗被膜5に含まれる金又は金基合金の含有量は、30〜95重量%であることが好ましい。上記の範囲で含有すると、導電膜13の緻密性、平坦性、導電性、及び、基板との密着強度を確保することができる。例えば、金属ペーストの塗被膜5に含まれる金属粉末2の含有量が多すぎると、導電性は確保できるが、密着強度が小さくなる場合がある。一方、金属ペーストの塗被膜5に含まれる金属粉末2の含有量が少なすぎると、焼成時においてガラス成分から気泡が発生し、その気泡が金属粉末2の焼結体に空隙を引き起こし、電気抵抗率が高くなってしまう場合がある。

【0032】

金属粉末2の平均粒子径は、例えば、BET(Brunauer Emmett Teller)法によって求めた比表面積(m2/g)から、球状粒子と仮定して粒子径を算出することができる。また、50重量%のエタノールを分散媒として遠心沈降式粒度分布測定装置(例えば島津製作所製)にて測定することもできる。SEM写真又はTEM写真等による直接観察、或いはレーザ回折法によっても求めることができる。上記各測定法にて平均粒子径を測定できるが、本発明では走査型電子顕微鏡(JMS−5500LV、日本電子製)を用いて平均粒子径を決定した。コロイドケイ酸3の平均粒子径についても同様の測定方法で求めることができる。

【0033】

以下、金属ペーストの作製方法について説明する。金属粉末2は、常法によって作製すればよいが、その一つとして以下の方法により作製することが出来る。例えば、分散剤と金属塩の溶液と還元剤を適宜添加し、攪拌することによって金属微粒子を析出させる。その後、分散した金属微粒子を沈殿させて洗浄し、乾燥させて金属粉末を作製する。また、別法として、ゾル−ゲル法を用いて、(有機)金属塩を中和沈殿させて(水)酸化物とし、水素雰囲気で還元させて金属粉末を作製する方法もある。

【0034】

次に、合成した金属粉末2と、結合剤成分であるコロイドケイ酸3及び金属化合物と、をエチルセルロースを溶解した溶液6に均一に分散させて金属ペーストを作製する。これにより金属粉末2と結合剤成分がナノオーダーで均一に混合分散された金属ペーストが作製される。

【0035】

次に金属ペーストの使用方法について説明する。金属粉末2、コロイドケイ酸3、金属化合物が溶液6中に均一に分散された金属ペーストを、例えば、スクリーン印刷法等の印刷法を用いて基板1に転写し、基板1上に塗布された金属ペーストの塗被膜5を乾燥させる。図1(a)に、金属ペーストを基板1に転写した状態の一例が示されている。基板1としては、例えばセラミック基板又はガラスセラミック基板を用いることができる。

【0036】

金属粉末2及びコロイドケイ酸3の平均粒子径が1μm以下であるので、膜厚を5μm以下とする場合でも、導電性の確保ができ、かつ緻密で平坦な導電膜13を形成することができる。したがって、微細パターンを形成することができる。

【0037】

乾燥後、金属ペーストの塗被膜5を焼成する。図1(b)に、焼成後の状態の一例が示されている。焼成の昇温過程において、溶液6に含有される溶剤は蒸発する。さらに、焼成によって、コロイドケイ酸3及び金属化合物は、反応して溶融液体となり、流動して基板1及び金属粉末2に密着したのち、冷却されてガラス相12を形成する。また、焼成によって、金属粉末2は、金属導体11の焼結体若しくは凝集体となり、ガラス相12により基板1と密着する。これにより、金属導体11を含む導電膜13が回路パターン又は回路基板の電極となる。なお、金属粉末2の融点が高い場合は凝集体となりやすい。

【0038】

溶液6に含有される溶剤の蒸発と共に金属粉末2が基板1上で平坦化される。このとき、金属粉末2は微細であるので導電膜13をより平坦化することができる。また、コロイドケイ酸3及び金属化合物は溶融液体となって基板1の界面に流動し、金属導体11の焼結体又は凝集体に密着したガラス相12がさらに基板1と密着するので、導電膜13と基板1との密着強度を所定以上とすることができる。なお、導電膜13は、金属ペーストの転写、乾燥及び焼成を複数回行うことによって積層して厚くしてもよい。

【0039】

基板1に焼き付けられ、ガラス相12と金属導体11が含有されてなる導電膜13において、前記ガラス相12は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、前記金属導体11は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、前記導電膜13は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることが好ましい。

【0040】

なお、膜厚は、例えば、表面粗さ計(サーフコム480、東京精密製)で測定することができる。また、電気抵抗率は低抵抗計(ミリオームハイテスター3540、日置電機製)で測定することができる。

【0041】

さらに、導電膜13は、基板1と0.25kg/mm2以上の密着強度で密着されていることが好ましい。

【0042】

密着強度は、例えば、2×2mmパターンに、先端が1.5mmφの円盤状になった0.5mmリード線をハンダ付けし、リード線にフォースゲージ(AD−4932A、エーアンドエー製)を取り付け、垂直方向に引っ張り、剥離強度を測定することができる。

【0043】

以上より、微細な金属粉末と、コロイドケイ酸と、該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物とを少なくとも含有することで、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる金属ペーストを提供することが可能になる。さらに、金属ペーストを焼成することによって、導電性及び基板との密着強度を確保しつつ薄膜化を可能とし、緻密で平坦な薄膜が形成可能であり、かつ、微細パターンを形成しうる導電膜を提供することが可能になる。

【実施例】

【0044】

本発明の実施例を示す。尚、本発明は、以下の記載事項に限定されない。

【0045】

(白金ペースト)

前記金属粉末の製造方法に沿って、100nmの白金粉末を合成し、この白金粉末と2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカ(日産化学工業株式会社製、シリカゾルIPA−ST)をエチルセルロースのジヒドロテルピネオール(ヤスハラケミカル株式会社製、商品名ジヒドロターピネオール)溶液に、3本ロールミルを用いて均一に分散させ、スクリーン印刷用の白金ペーストを作製した。本実施例で使用した2−エチルヘキサン酸の金属塩の混合物を表1に示した。なお、2−エチルヘキサン酸の金属塩の混合物は、2−エチルヘキサン酸ビスマス(和光純薬工業株式会社製、Bi25%)、2−エチルヘキサン酸亜鉛(和光純薬工業株式会社製、Zn15%)、2−エチルヘキサン酸ストロンチウム(和光純薬工業株式会社製、Sr2%)、2−エチルヘキサン酸カルシウム(和光純薬工業株式会社製、Ca5%)、2−エチルヘキサン酸イットリウム(和光純薬工業株式会社製、Y8%)のいずれか2種以上を混合したものを用いた。

【0046】

【表1】

なお、表1中の2−エチルヘキサン酸金属塩の割合は、ガラス相の組成についてSiO2以外の成分を100%として各成分を酸化物換算で示したものである。

【0047】

この白金ペーストをジルコニア基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、1150℃、10分(昇温90分)で焼成を行った。膜厚は表面粗さ計(サーフコム480、東京精密製)で確認し、電気抵抗率は低抵抗計(ミリオームハイテスター3540、日置電機製)で測定した。

【0048】

基板との密着強度を測定するため、2.0mm×2.0mmの焼成された白金パターン上に、ハンダ付けを可能とするために銀ペーストをスクリーン印刷し、400℃、10分(昇温20分)で再度焼成を行った。直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0049】

(実施例1)

白金粉末の含有量を95.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして1.0重量%、平均粒径が10nmであるコロイダルシリカ1.0重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。なお、以下の実施例及び比較例において、金属ペースト中の金属粉末、2−エチルヘキサン酸金属塩のA−E混合物のメタル分及びコロイダルシリカの各含有量は、金属粉末、2−エチルヘキサン酸金属塩、コロイダルシリカ、エチルセルロース及び有機溶剤の総重量を100%として示した。

【0050】

(実施例2)

白金粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.9重量%、平均粒径が150nmであるコロイダルシリカ0.9重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0051】

(実施例3)

白金粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.8重量%、平均粒径が200nmであるコロイダルシリカ0.8重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0052】

(銀ペースト)

前記金属粉末の製造方法に沿って、100nmの銀粉末又は銀を主成分とする混合粉末を合成し、2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカを使用して、前記白金ペーストと同様にスクリーン印刷用のペーストを作製した。

【0053】

このペーストをアルミナ基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、850℃、10分(昇温60分)で焼成を行った。

【0054】

前記白金ペーストと同様に膜厚を確認し、電気抵抗率を測定した。基板との密着強度を測定するために、1.5mm×1.5mmの焼成パターン上に直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0055】

(実施例4)

銀粉末の含有量を90.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.7重量%、平均粒径が10nmであるコロイダルシリカ0.7重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0056】

(実施例5)

銀粉末と白金粉末との混合粉末の含有量を75.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.6重量%、平均粒径が50nmであるコロイダルシリカ0.6重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀と白金の混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−白金合金となっていた。このとき、銀と白金の割合は、重量比で90:10であった。測定した結果を表2に示す。

【0057】

(実施例6)

銀粉末とパラジウム粉末との混合粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして0.5重量%、平均粒径が100nmであるコロイダルシリカ0.5重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムの混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム合金となっていた。このとき、銀とパラジウムの割合は、重量比で80:20であった。測定した結果を表2に示す。

【0058】

(実施例7)

銀粉末とパラジウム粉末と銅粉末の混合粉末の含有量を45.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.4重量%、平均粒径が150nmであるコロイダルシリカ0.4重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムと銅の混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム−銅合金となっていた。このとき、銀とパラジウムと銅の割合は、重量比で98.1:0.9:1.0であった。測定した結果を表2に示す。

【0059】

(実施例8)

銀粉末とパラジウム粉末と銅粉末とゲルマニウム粉末の混合粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.3重量%、平均粒径が200nmであるコロイダルシリカ0.3重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムと銅とゲルマニウムの混合ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム−銅−ゲルマニウム合金となっていた。このとき、銀とパラジウムと銅とゲルマニウムの割合は、重量比で98.9:0.6:0.3:0.2であった。測定した結果を表2に示す。

【0060】

(金ペースト)

前記金属粉末の製造方法に沿って、100nmの金粉末を合成し、2−エチルヘキサン酸の金属塩中(メタル換算で1.0重量%以下に相当する)の表1に示した混合物及びコロイダルシリカを使用して、前記白金ペーストと同様にスクリーン印刷用ペーストを作製した。

【0061】

このペーストをアルミナ基板上に焼成後の膜厚でおよそ1μmになるようにスクリーン印刷し、100℃で10分乾燥させた後、850℃、10分(昇温60分)で焼成を行った。

【0062】

前記白金ペーストと同様に膜厚を確認し、電気抵抗率を測定した。基板との密着強度を測定するために、1.5mm×1.5mmの焼成パターン上に直径0.5mmの錫メッキ銅線をパターンに対して水平にハンダ付けし、その後、錫メッキ銅線を垂直に折り曲げて引っ張り試験機(フォースゲージAD−4932A、エーアンドエー製)により剥離強度を測定した。

【0063】

(実施例9)

金粉末の含有量を95.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.2重量%、平均粒径が10nmであるコロイダルシリカ0.2重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成後、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0064】

(実施例10)

金粉末の含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.1重量%、平均粒径が150nmであるコロイダルシリカ0.1重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0065】

(実施例11)

金粉末の含有量を30.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして1.0重量%、平均粒径が200nmであるコロイダルシリカ1.0重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを前記の方法を用いて作製し、印刷焼成の後、同様に電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0066】

(比較例1)

金属粉末の成分が白金で、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.9重量%、平均粒径250nmであるコロイダルシリカ0.9重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0067】

(比較例2)

金属粉末の成分が白金で、その含有量を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.8重量%、平均粒径100nmであるコロイダルシリカ0.8重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷を試みた。しかし、スクリーン印刷することができなかった。

【0068】

(比較例3)

金属粉末の成分が白金で、その含有量を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.7重量%、平均粒径100nmであるコロイダルシリカ0.7重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した白金ペーストを実施例1と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0069】

(比較例4)

金属粉末の成分が銀で、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.6重量%、平均粒径250nmであるコロイダルシリカ0.6重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀ペーストを実施例4と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0070】

(比較例5)

金属粉末の成分を銀と白金とし、その含有量の合計を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のA混合物をメタルとして0.5重量%、平均粒径100nmであるコロイダルシリカ0.5重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀と白金の混合ペーストを実施例4と同等に作製し、印刷を試みた。このとき、銀と白金の金属粉末の割合は、重量比で90:10であった。しかし、スクリーン印刷することができなかった。

【0071】

(比較例6)

金属粉末の成分を銀とパラジウムとし、その含有量の合計を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のB混合物をメタルとして0.4重量%、平均粒径100nmであるコロイダルシリカ0.4重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した銀とパラジウムの混合ペーストを実施例4と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−パラジウム合金となっていた。このとき、銀とパラジウムの割合は、重量比で80:20であった。測定した結果を表2に示す。

【0072】

(比較例7)

金属粉末の成分を金とし、その含有量を60.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のC混合物をメタルとして0.3重量%、平均粒径250nmであるコロイダルシリカ0.3重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0073】

(比較例8)

金属粉末の成分を金とし、その含有量を98.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のD混合物をメタルとして0.2重量%、平均粒径100nmであるコロイダルシリカ0.2重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷を試みた。しかし、スクリーン印刷することができなかった。

【0074】

(比較例9)

金属粉末の成分を金とし、その含有量を25.0重量%とし、表1に示された2−エチルヘキサン酸金属塩のE混合物をメタルとして0.1重量%、平均粒径100nmであるコロイダルシリカ0.1重量%をエチルセルロースのジヒドロテルピネオール溶液に添加した金ペーストを実施例9と同等に作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0075】

(比較例10)

金属粉末の成分を白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例1と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0076】

(比較例11)

金属粉末の成分を銀とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0077】

(比較例12)

金属粉末の成分を銀と白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0078】

(比較例13)

金属粉末の成分を白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例1と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0079】

(比較例14)

比較例13と同成分のペーストを焼成後の膜厚がおよそ10μmになるように調整し、比較例13と同様に印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0080】

(比較例15)

金属粉末の成分を銀とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。測定した結果を表2に示す。

【0081】

(比較例16)

金属粉末の成分を銀と白金とし、コロイダルシリカ及び2−エチルヘキサン酸金属塩を添加することなしに、平均粒径3μmのガラスフリットを添加し、実施例4と同等にペーストを作製し、印刷焼成を行い、電気抵抗率、密着強度を測定した。得られた導電膜の金属導体は、銀−白金合金となっていた。このとき、銀と白金の割合は、重量比で90:10であった。測定した結果を表2に示す。

【0082】

【表2】

【0083】

実施例1〜11においては、電気抵抗率が低く、かつ、良好な密着強度の薄膜が得られた。

【0084】

それに対し、コロイドケイ酸の平均粒径が200nmよりも大きい比較例1、4、7においては、密着強度が0.25kg/mm2未満となり、電気抵抗率が高くなる場合があった。これは、焼成後に空隙が発生したためと考えられる。

【0085】

比較例2、5、8においては、スクリーン印刷することができなかった。結合剤成分であるエチルセルロースのジヒドロテルピネオール溶液に対して金属粉末の含有量が多すぎるためと考えられる。

【0086】

比較例3、6、9においては、電気抵抗率が高い場合があった。これは、ガラス成分が多い反面、金属粉末が少なく、焼成時においてガラス成分から気泡が発生し、その気泡が金属粉末の焼結体に空隙を引き起こしたためと考えられる。

【0087】

比較例10、11、12では、ガラス相を形成する成分が含まれていないため、電気抵抗率は実施例と同等の値が得られたが、密着強度が得られなかった。

【0088】

比較例13では、密着強度は実施例と同等であるが、電気抵抗率が高くなってしまった。これは、焼成後にガラスフリットによる空隙が残ったためと考えられる。この場合、比較例14の測定結果で示されているように、実施例と同等の電気抵抗率を得るためには膜厚を追加しなければならなかった。

【0089】

比較例15、16では、密着強度は実施例と同等であるが、焼成後にガラスフリットによる空隙が残り、電気抵抗率が高くなってしまった。

【図面の簡単な説明】

【0090】

【図1】本実施形態に係る金属ペーストを基板に塗布した塗被膜の模式図であって、(a)は焼成前の断面、(b)は焼成後の断面を示す。

【符号の説明】

【0091】

1 基板

2 金属粉末

3 コロイドケイ酸

5 金属ペーストの塗被膜

6 金属化合物を溶解した溶液

11 金属導体

12 ガラス相

13 導電膜

【特許請求の範囲】

【請求項1】

平均粒子径が1μm以下の金属粉末と、

コロイドケイ酸と、

該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物と、を含有することを特徴とする金属ペースト。

【請求項2】

前記コロイドケイ酸と前記金属化合物とは、焼成によって溶融体を形成し、前記ガラス相を形成することを特徴とする請求項1に記載の金属ペースト。

【請求項3】

前記コロイドケイ酸の平均粒子径が4〜200nmであることを特徴とする請求項1又は2に記載の金属ペースト。

【請求項4】

前記金属粉末は、白金又は白金基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項5】

前記金属粉末は、銀又は銀基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項6】

前記銀基合金は、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金又は銀−パラジウム−銅−ゲルマニウム合金の少なくともいずれか1種であることを特徴とする請求項5に記載の金属ペースト。

【請求項7】

前記金属粉末は、金又は金基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項8】

前記金属化合物は、有機カルボン酸塩であることを特徴とする請求項1、2、3、4、5、6又は7に記載の金属ペースト。

【請求項9】

前記有機カルボン酸塩は、アルカリ土類金属の有機カルボン酸塩であることを特徴とする請求項8に記載の金属ペースト。

【請求項10】

前記アルカリ土類金属がCa、Sr、Mg又はBaであることを特徴とする請求項9に記載の金属ペースト。

【請求項11】

前記有機カルボン酸塩は、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩の少なくともいずれか1種であることを特徴とする請求項8に記載の金属ペースト。

【請求項12】

基板に焼き付けられ、ガラス相と金属導体が含有されてなる導電膜において、

前記ガラス相は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、

前記金属導体は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、

前記導電膜は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることを特徴とする導電膜。

【請求項13】

前記導電膜は、前記基板と0.25kg/mm2以上の密着強度で密着されていることを特徴とする請求項12に記載の導電膜。

【請求項1】

平均粒子径が1μm以下の金属粉末と、

コロイドケイ酸と、

該コロイドケイ酸と焼成することによってガラス相を形成する金属化合物と、を含有することを特徴とする金属ペースト。

【請求項2】

前記コロイドケイ酸と前記金属化合物とは、焼成によって溶融体を形成し、前記ガラス相を形成することを特徴とする請求項1に記載の金属ペースト。

【請求項3】

前記コロイドケイ酸の平均粒子径が4〜200nmであることを特徴とする請求項1又は2に記載の金属ペースト。

【請求項4】

前記金属粉末は、白金又は白金基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項5】

前記金属粉末は、銀又は銀基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項6】

前記銀基合金は、銀−白金合金、銀−パラジウム合金、銀−パラジウム−銅合金又は銀−パラジウム−銅−ゲルマニウム合金の少なくともいずれか1種であることを特徴とする請求項5に記載の金属ペースト。

【請求項7】

前記金属粉末は、金又は金基合金の少なくともいずれか1種であることを特徴とする請求項1、2又は3に記載の金属ペースト。

【請求項8】

前記金属化合物は、有機カルボン酸塩であることを特徴とする請求項1、2、3、4、5、6又は7に記載の金属ペースト。

【請求項9】

前記有機カルボン酸塩は、アルカリ土類金属の有機カルボン酸塩であることを特徴とする請求項8に記載の金属ペースト。

【請求項10】

前記アルカリ土類金属がCa、Sr、Mg又はBaであることを特徴とする請求項9に記載の金属ペースト。

【請求項11】

前記有機カルボン酸塩は、Snの有機カルボン酸塩、Biの有機カルボン酸塩、Pbの有機カルボン酸塩、Sbの有機カルボン酸塩又はZnの有機カルボン酸塩の少なくともいずれか1種であることを特徴とする請求項8に記載の金属ペースト。

【請求項12】

基板に焼き付けられ、ガラス相と金属導体が含有されてなる導電膜において、

前記ガラス相は、ガラス成分として、Si酸化物、及び、アルカリ土類金属酸化物、Sn酸化物、Bi酸化物、Pb酸化物、Sb酸化物又はZn酸化物の少なくともいずれか1種を含有し、

前記金属導体は、白金、白金基合金、銀、銀基合金、金又は金基合金の少なくともいずれか1種の粉末の焼結体若しくは凝集体であり、かつ、

前記導電膜は、膜厚が5μm以下で電気抵抗率が2.5μΩ・m以下であることを特徴とする導電膜。

【請求項13】

前記導電膜は、前記基板と0.25kg/mm2以上の密着強度で密着されていることを特徴とする請求項12に記載の導電膜。

【図1】

【公開番号】特開2006−173042(P2006−173042A)

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願番号】特願2004−367357(P2004−367357)

【出願日】平成16年12月20日(2004.12.20)

【出願人】(000136561)株式会社フルヤ金属 (48)

【Fターム(参考)】

【公開日】平成18年6月29日(2006.6.29)

【国際特許分類】

【出願日】平成16年12月20日(2004.12.20)

【出願人】(000136561)株式会社フルヤ金属 (48)

【Fターム(参考)】

[ Back to top ]