金属ボトル缶

【課題】強度を保持しながら、薄肉化、軽量化とのバランスを図った金属ボトル缶。

【解決手段】先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、首部の直径Bが20mm〜35mm、首部のストレート部の長さSが10mm

〜40mm及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【解決手段】先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、首部の直径Bが20mm〜35mm、首部のストレート部の長さSが10mm

〜40mm及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、口部に易開封性キャップを巻締め又は口部の雄ねじ部にキャップを螺合する金属ボトル缶に関し、さらに詳しくは、必要な強度を保持しながら、薄肉化、軽量化とのバランスを図った、保持し易い金属ボトル缶に関する。

【背景技術】

【0002】

従来、市場において、ビール、清涼飲料等を充填する金属缶が、多種にわたり製造、販売され、一般消費者に使用されている。このような金属容器は、一般にアルミニウム合金の板材、例えば、元板の厚さがO.5mm以上の3104-H19材等の板材が使用され、絞りしごき

加工、ネッキング加工等によって、口部、肩部、胴部及び底部が一体成形で製造される。金属ボトル缶の口部には、プルタブを引張ることにより開口される易開封性キャップを巻締め、若しくは開封後、口部のリシールが可能なねじキャップを螺合して内容物を保存している。従来の金属ボトル缶は、金属ボトル缶の口部にカール部を成形する際、易開封性キャップを巻締めする際、又はねじキャップをキャッピングする際に、缶軸下方向の荷重により、首部、肩部又は胴部に座屈が発生したり、カール部を潰す方向の荷重により口部が変形したりする欠点があり、このため全体的に肉厚の厚い元板材を用いることで、全体的に肉厚の厚い口部、肩部又は胴部を有する金属ボトル缶が製造されていた。当初から肉厚の薄い元板を用いた場合、口部、肩部又は胴部が強度的に不十分であり、従来、必要な部分の肉厚を厚く、不必要な部分の肉厚を簿くした、首部の寸法が長い金属ボトル缶はなかった。従来の金属ボトル缶の特許公報としては、特許文献1がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特願昭56−183155号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、近年、世界的な省資源化の要請、内容物充填メーカーによる金属ボトル缶のコストダウンの要請等から、金属ボトル缶の肉厚のゲージダウンが積極的に行われている。しかし、コストダウンを目的として金属ボトル缶の各部を一律に薄肉化することは、金属ボトル缶の強度の低下、口部のカール及び雄ねじの成形不良を招くおそれがあり、不容易な薄肉化は、金属ボトル缶の品質低下を招くことは明らかである。すなわち、必要な部分は適正な肉厚により強度を有し、不必要な部分は薄肉化された合理的な金属ボトル缶を前提とし、コストダウンを図った金属ボトル缶が要望されている。本発明は、このような課題に着目してなされたものであり、カール部の成形時の荷重、易開封性キャップの巻締め時の荷重、又はねじキャップのキャッピング時の荷重等に対して十分耐え得る強度を有する薄肉化された合理的な金属ボトル缶、すなわち、製造工程、内容物の充填工程において口部、首部又は胴部の変形、座屈が生じない十分な強度を維持しながら、薄肉化、軽量化とのバランスを図ると共に、製品として輸送、販売又は消費の各段階において、変形、陥没しない、保持し易く取り扱いが容易な金属容器を提供することを自的とする。

【課題を解決するための手段】

【0005】

この課題を解決するため、請求項1記載の発明の解決手段は、先端にカール部を有する

口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜O.30mmの厚みの元板(肉厚T)を絞りしご

き加工して、胴部の直径Aが4Omm〜7Omm、首部の直径Bが20mm〜35mm、首都のストレート部の長さSが1Omm〜4Omm及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口

部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43〜0.30mmに形成されることを特徴とする金属ボトル缶である。

【0006】

請求項2記載の発明の解決手段は、テーパー状の肩部の肉厚Zが0.33mm〜0.20mm、胴部の肉厚Wが0.22mm〜0.12mmに形成されることを特徴とする金属ボトル缶である。

【0007】

請求項3記載の発明の解決手段は、カール部において、カール部の肉厚XがO.48m〜O.35mm、カール直線部と水平線との角度θがO≦θ≦25度及びカール下部の曲率RがO.5mm≦R

≦1.Omm、岩しくはカール直線部と水平線との角度θ'がO≦θ≦25度及びカール下部の曲

率R'がO.5mm≦R'≦1.Ommであることを特徴とする金属ボトル缶である。

【0008】

請求項4記載の発明の解決手段は、カール部に、易開封性キャップが巻締めされている

ことを特徴とする金属ボトル缶である。

【0009】

請求項5記載の発明の解決手段は、易開封性キャップの天面壁とプルタブを連結する舌

片が、金属ボトル缶の口部の凹所の壁面に沿うように、凹所の外径Cが、首部のストレー

ト部の外径Bより縮径されていることを特徴とする金属ボトル缶である。

【0010】

請求項6記載の発明の解決手段は、首部のストレート部の外径Bが縮径されないで、カール部の下部まで延長されていることを特徴とする金属ボトル缶である。

【0011】

請求項7記載の発明の解決手段は、外周に雄ねじ部が形成され、先端にカール部を有す

る口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜0.30mmの厚みの元板(肉厚T)を絞りし

ごき加工して、胴部の直径Aが4Omm〜7Omm、肩部の傾斜角αが4O度〜70度に形成されると

共に、前記口部の肉厚EがO.45mm〜O.35mm、ねじ部の肉厚E'がO.42mm〜0.32mm及び首部の

ストレート部の肉厚FがO.4Omm〜O.30mmに形成されることを特徴とする金属ボトル缶であ

る。

【0012】

請求項8記載の発明の解決手段は、缶軸に平行なストレート部を有しない首部を有する

ことを特徴とする金属ボトル缶である。

【0013】

請求項9記載の発明の解決手段は、テーパー状の肩部の肉厚GがO.33mm〜O.20mm、胴部の肉厚HがO.22 mm〜O.12 mmに形成されることを特徴とする金属ボトル缶である。

【0014】

請求項10記載の発明の解決手段は、先端にカール部を有する口部、テーパー状の首都、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが4Omm〜70mm、肩部の傾斜角βが50度〜89度に形成されると共に、前記口部の肉厚OがO.46mm〜0.33mm及びテーパー状の首部の肉厚PがO.43mm〜O.30mmに形成されることを特徴とする金属ボトル缶である

。

【0015】

請求項11記載の発明の解決手段は、テーパー状の肩部の肉厚QがO.33mm〜0.20mm、胴部

の肉厚UがO.22mm〜0.12mmに形成されることを特徴とする金属ボトル缶である。

【発明の効果】

【0016】

本発明に係る金属ボトル缶は、カール部の成形時の荷重、易開封性キャッブの巻締め時の荷重、又はねじキャッブのキャッピング時の荷重等に対して十分耐え得る強度を有する効果を有する。そして、強度を維持しながら、薄肉化、軽量化とのバランスを図ったコストの安価な合理的な金属ボトル缶を提供できる効果を有する。さらに、製品として輸送、

販売又は消費の各段階において、変形、陥没しないと共に保持し易く取り扱いが容易である効果を奏する。

【図面の簡単な説明】

【0017】

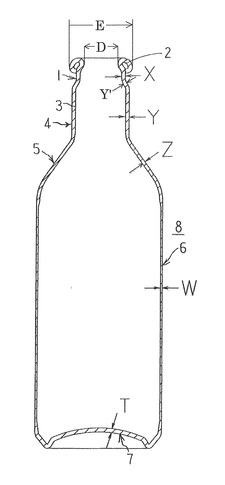

【図1】本発明に係る金属ボトル缶の実施例1を示す正面図。

【図2】本発明に係る金属ボトル缶の実施例1を示す正面断面図。

【図3】本発明に係る金属ボトル缶の口部のカール部に、易開封性キャップを巻締めた場合を示す正面図。

【図4】本発明に係る金属ボトル缶の口部のカール部に、易開封性キャップを巻締めた場合を示す断面図。

【図5】本発明に係る金属ボトル缶の口部のカール部を示す拡大断面図。

【図6】本発明に係る金属ボトル缶の口部のカール部の他の実施態様を示す拡大断面図。

【図7】本発明に係る金属ボトル缶の実施例2を示す一部切欠き断面図。

【図8】本発明に係る金属ボトル缶の実施例2の他の実施態様を示す一部切欠き断面図。

【図9】本発明に係る金属ボトル缶の実施例2の他の実施態様を示す正面図(a)(b)。

【図10】本発明に係る金属ボトル缶の実施例3を示す正面図。

【図11】本発明に係る金属ボトル缶の実施例4を示す一部切欠き断面図(a)(b)。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施例の一例を図面に基づいて説明する。

図1の金属缶8は、円筒状の胴部6と、その下端を閉じる底部7と、その胴部上端に形成されたテーパー状の肩部5と、その肩部上端に形成された円筒状の首部4と、その首部の上端にテーパー部4aを介して形成された口部1とからなり、その口部の上端にはカール部2が形成されている。

カール部2は、図5、6に示すように、略円形となっており、口部の上端から縮径する縮径部2bと、その縮径部の上端から上方に延びる立上部2cと、その立上部の上端の上部屈曲部2dと、その上部屈曲部から滑らかに外方に広がりながら下方に延び、外方に突出した湾曲部2eと、その湾曲部の下端の下部屈曲部2fと、その下部屈曲部から直線状に縮径部まで延びる直線部2aとを有している。口部上端から胴部の上端(肩部の下端)の高さLが40〜100mm、好ましくは50〜86mmである(図1)。

【0019】

前記底部(元板)の肉厚Tが0.48〜0.30mm、好ましくは0.44〜0.35mmである(図2)。前記胴部の直径Aが40〜70mm、好ましくは45〜66mmである(図1)。前記胴部の肉厚Wが0.22〜0.12mm、好ましくは0.19〜0.12mmである(図2)。前記肩部の傾斜角αが40°〜70°、好ましくは55°〜62°である(図1)。前記肩部の肉厚Zが0.33〜0.20mm、好ましくは0.30〜0.20mmである(図2)。前記首部の直径Bが10〜40mm、好ましくは22〜29mmである(図1)。前記首部の肉厚Yが0.43〜0.30mm、好ましくは0.41〜0.32mmである(図2)。前記首部の高さSが10〜37mmである(図1)。前記口部の直径Cが17〜24mm、好ましくは22〜24mmである(図1)。前記口部の肉厚Xが0.46〜0.33mm、好ましくは0.44〜0.35mmである(図2)。前記カール部の肉厚X’が0.48〜0.35mm、好ましくは0.47〜0.37mmである(図5)。前記カール部の内径Dが22〜17mm、好ましくは20.5〜18.5mmである(図2)。前記カール部の外径Eが28〜26mm、好ましくは26.4〜26.2mmである(図2)。前記カール部の高さIが6.0〜3.0mm、好ましくは4.0

〜3.5mmである(図5)。前記カール部の幅Jが5.0〜2.0mm、好ましくは4.0〜2.8m

mである(図5)。口部の直径C/首部の直径B×100=65〜100%、好ましくは80〜100

%である。前記縮径部の傾斜角σが25°〜65°、好ましくは35°〜50°である(図5)。前記上部屈曲部の曲率半径R1が0.5〜1.0mm、好ましくは0.6〜0.9mmである(図5)。前記湾曲部の曲率半径R2が2.0〜3.0mmである(図5)。前記下部屈曲部の曲率半径

R3が0.5〜1.0mmである(図5)。前記直線部の水平に対する角度θが0°〜25°、好

ましくは0°〜5°であり、角度θ’が0°〜−25°、好ましくは0°〜−5°である(図5

)。

【0020】

図7の金属ボトル缶18は、円筒状の胴部16と、その下端を閉じる底部17と、その胴部上端に形成されたテーパー状の肩部15と、その肩部上端に形成された円筒状の首部14と、その首部の上端にテーパー部14aを介して形成された口部11とからなり、その口部の上端にはカール部12が形成されている。また、首部14には、ストレート部13とネジ部11aと環状凹部14cが形成されている。このものは、図1のような金属ボトル缶1の首部にネジ加工を施したものである。

この金属ボトル缶18のネジ部の肉厚は、0.42〜0.32mm、好ましくは0.38〜0.33mmである。また、口部11の肉厚は、0.45〜0.35mm、好ましくは0.43〜0.37mmである(図7)。他の構成は、図1の金属ボトル缶1と実質的に同じである。

【0021】

図8の金属ボトル缶は、カール部12aが、カール部の湾曲部2eの代わり、上部屈曲部から外方に突出する半円部12cと、その端部から上下に真っ直ぐに延びる平面部12bとを備えた略半月状のものである。また、半円部12cと平面部12bの交点には、突部12dが形成されている。また、口部11もテーパー状となっている。

図9の金属ボトル缶は、図7の金属ボトル18のストレート部18が無いものであり、図8の半月状のカール部12aを備えている。

【0022】

図10の金属ボトル缶は、首部と口部とが一体のものであり、図1のテーパー部4aを備えていないものである。この実施例3では、首部の高さMが20〜50mm、好ましくは20〜45mmである。

【0023】

図11の金属ボトル缶は、円筒状の胴部36と、その下端を閉じる底部37と、その胴部上端に形成されたテーパー状の肩部35と、その肩部上端に形成された円筒状のストレート部39と、そのストレート部の上端に形成されたテーパー状の首部34と、その首部の上端に形成された口部31とからなり、口部の上端にはカール部32が形成されている。

【実施例1】

【0024】

図1は、この発明に係る実施例1を示す図面である。この金属ボトル缶8は、口部1の先端にカール部2が形成されると共に、この口部1の下方に、缶軸に平行なストレート部3を有

する、首部4が長い点が特徴である。このストレート部3の形成により、金属ボトル缶8を

保持し易く、取り扱いが容易となる。そして、口部1、首部4、肩部5、胴部6及び底部7が

一体成形で造られる。実施例1は、O. 44mmの厚みの元板(肉厚T) を絞りしごき加工して

、胴部の直径Aが60mm、首部の直径Bが27mm、首部のストレート部の長さSが25mm及び肩部

の傾斜角αが54.5度に形成されると共に、前記口部の肉厚XがO.43mm及び首部のストレー

ト部の肉厚YがO.40mmに形成されている。さらに、テーパー状の肩部の肉厚ZがO.29mm、胴部の肉厚WがO.18mmに形成されている。胴部6の肉厚は、カール部2及び首部4に比べ、薄

くても十分強度的に耐え得ること及び薄肉化によりコスト削減できることを、発明者等は見出した。その他の実施例として、元板の肉厚がO.40mm、O.38mm、O.36mm等の板材を絞りしごき加工しでもよい。この場合、元板の簿肉化により、強度を保持しながら、軽量化及びコストの低減が一層図れることはいうまでもない。なお、本発明で使用されるアルミニウム合金の板材は、3104-H19材の他、3004、3204等の板材が使用される。

【0025】

図3及び図4に示すように、通称マキシキャップ、リップキャップ等と呼ばれる易開封性キャップ10は、カール部2に巻締められて固定される。そして、易開封性キャップ1Oの巻

締めの際に、カール部2に押圧力がかかるため、カール部2が耐える得る強度が不足する場

合、カール部2が一点鎖線に示すように変形する。このような場合、カール部2と易開封性キャッブ10の隙間から内容物が漏洩するという問題がある。実施例1の金属ボトル缶8は、口部lの先端のカール部2が、図5に示すように、肉厚X'がO.46mmの肉厚に形成されており、この肉厚において、外形26.3mmのカール部2に適合する易開封性キャップ10を巻締めた

場合、カール部2には変形が発生しない(図5の一点鎖線)、又首部4も楕円形等に変形しな

いことを発明者等は見い出した。すなわち、発明者等は、首部4の寸法Bが2Omm〜35mm、胴部6の外径Aが4Omm〜7Omm、肩部5の傾斜角αが40度〜70度に形成される金属ボトル缶にお

いて、カール部2の強度を維持しながら、薄肉化、軽量化とのバランスを図ることができ

る肉厚の範囲を特定した。

【0026】

次に、発明者等は、上記したような耐え得る強度のカール部2の肉厚X'を見い出すと共に、カール部2の形状自体に着目した。図5に示すように、カール部2の直線部2aが水平か

ら上方向に延びる場合、カール部2の直線部2aの上方向の傾斜角θが0≦θ≦25度と小

さく形成し、かつカール部2下部の曲率RをO. 5mm≦R3≦1.Ommに小さく形成すれば、易

開封性キャップを巻締める際に、缶軸方向にカール部1を潰す荷重(矢印K=約1600N)に対して、強度的に耐え得ることを見い出した。図6は変形しないカール部2の他の実施態様であり、カール部2の直線部2aが、水平から下方向に延びる場合、カール部2の直線部2a の下方向の傾斜角θ'をO≦θ≦25度に小さく形成し、かつカール部2下部の曲率R' をO.5mm≦R'≦1.Ommに小さく形成すれば、易開封性キャップ10の巻締めの際に、缶軸方向にカール部を潰す荷量(矢印K=約1600N ) に対して、強度的に耐えることができた。上述のように、θ、θ'、R及びR'の範囲を決定し、カール部2の形状を保持できれば、図5、図6に示すカ

ールハイトI、I'の寸法を安定化することができ、カールハイトI、I'の寸法を安定化できれば、カール部2及び易開封性キャップ10からの内容物の漏洩を防ぐことができることが

できる。因みに、実施例1の金属ボトル缶8の口部1に券締められた易開封性キャップ10か

ら、内容物が漏洩する圧力は1.2MPa以上の場合である。

【0027】

さらに、この実施例1は、図4に示す口部1が寸法C=23.1mmであり、首部4のストレート部3の寸法B=27mmから縮径されている。これは易開封性キャップ10の天面壁10aから下方に延びるスカート部10bとプルタブ10dを連結する舌片10cを、口部2の縮径された凹所1aに密着させておくことにより、易開封性キャップ10のプルタブ10dが、首部4のストレート部3

の寸法Bの外周より、大きく外側に張り出すのを防止することができる。そして、易開封

性キャップ10のプルタブ10dが、首部4より大きく張り出すことにより、金属ボトル缶8の

輸送、販売又は消費の各段階において、プルタブ10dが引っかかるのを防止できる。又凹

所1aに巻締爪(図示せず)を容易に入れることができるので、カール部2に易開封性キャッ

プ10を巻締める際に、易開封性キャップ10の巻締部先端を、カール部2の下側に確実に当

接できる。C/B×100=65%〜100%が適する。

【0028】

この実施例1の金属ボトル缶の製造方法は、アルミニウム合金の板材、例えば、3104-H19材の板材を、まず絞りしごき加工を施し、胴部を有する有底筒状体を形成する。その後

、この有底筒状体の開口にネッキング加工を施して、関口部に、口部及びストレート部を有する首部の予定成形部を形成する。そして、この予定成形部の上部を縮径することにより口部を形成する。次に、この口部先端にカール部が形成されて完成する。次にこの金属ボトル缶内に内容物が充填された後、カール部に易開封性キャップが巻締められる。一方、実施例2の口部の下方にねじを形成する金属ボトル缶の場合、同様に開口部に、口部及

びストレート部を有する首部の予定成形部を形成する。そして、口部下方の成形予定部に雄ねじ加工が施されると共に、口部先端にカール加工が施され完成する。金属ボトル缶内に内容物が充填された後、口部に円筒状のキャップ円筒体が被せられ、ねじ成形機により、キャップ円筒体の側面に雄ねじが形成される。すなわち、プレシャーブロックでキャッブ予定筒体の天面を缶軸下方向に押圧して、金属ボトル缶の口部の雄ねじに沿って、ねじ切りローラを缶周りに回動させてねじキャッブが形成される。

【実施例2】

【0029】

図7は、この発明に係る実施例2を示す図面である。実施例2の金属ボトル缶18は、口部11の先端にカール部12が形成され、このカール部12の下方に雄ねじ部l1aが形成されている。又その下方には缶軸に平行なストレート部13を有する、首部14が長く形成されている点が特徴である。このストレート部13の形成により、金属ボトル缶18を保持し易く、取り扱いが容易となる。口部11、ストレート部13を有する首部14、テーパー状の肩部15、胴部16及び底部17が一体成形で造られる点は、実施例lと同様である。実施例2は、実施例1と同

様にO.44mmの厚みの元板(肉厚T) を絞りしごき加工して、胴部の直径Aが60mm、首部の直

径Bが27mm、首部のストレート部13の長さLが20mm及び肩部の傾斜角αが54. 5度に形成さ

れると共に、前記口部の肉厚EがO.41mm、ねじ部の肉厚E'がO.38mm及び首部14のストレー

ト部13の肉厚FがO.37mmに形成されている。

【0030】

なお、実施例2の金属ボトル缶18の他の実施態様として、図8に示すように、カール部の断面形状が、図7に示すように円形状ではなく、半月状のカール部12 aが形成されてもよ

い。この半月状のカール部12aは、外側の外周に平面部12bが形成され、この平面部12bか

ら上方の天面及び天面内周は半円部12cが形成されている。そして、平面部12bと半円部12cとの交点には、突部12dが形成されている。この半月状のカール部12aの機能は、キャッ

プを螺合して金属ボトル18の口部11を封鎖した場合に、突部12dがキャップのパッキンに

食い込み、かつ平面部12bの表面がパッキンに強く圧接し、キャッブで口部11を堅固に密

閉することができる点にある。したがって、内圧を有する内容物が充填された場合であっても、内容物の品質保持が可能となる。

【0031】

又、実施例2の上記寸法を有する口部11及び首部14の金属ボトル缶18は、テーパー状の

肩部15の肉厚GがO.28mm、胴部の肉厚HがO.18mmに形成することにより、キャッピング加工の際の約1050Nのプレシャーブロックの缶軸下方向の圧力に対して、ねじ部11aのねじ切りの際に、ねじ部11a 、肩部15の陥没及び胴部16の座屈等が発生しない。すなわち、口部11及びねじ部11aの強度を維持しながら、薄肉化、軽量化とのバランスを図ることができる

。口部11及びねじ部11 aの内厚の範囲を特定した。この実施例2の金属ボトル缶18は、テ

ーパー状の肩部の肉厚GがO.33mm〜O.20mm、胴部の肉厚HがO.22mm〜0.12mmに形成されて

いる。

【0032】

さらに、実施例2の他の実施態様を図9に示す。図9の実施態様の特徴は、缶軸に平行な

ストレート部を有しない首部14を有する点にある。ストレート部を有しない場合であっても、金属ボトル缶18を保持し易く、取り扱いが容易になるように、口部11、雄ねじ部11a

、首部14及び肩部15の各寸法、傾斜角α並びに胴部16に対する口部11及び首部14の外径が特定されている。すなわち、この実施態様の金属ボトル缶18は、同様にO.44mmの厚みの元板(肉厚T)を絞りしごき加工して、口部11、首部14、テーパー状の肩部15、胴部16及び底

部17が一体成形で造られ、胴部の直径Aが6Omm、口部の外径が28mm (図a)又は38mm(図b)、並びに肩部の傾斜角αが54.5度に形成されると共に、前記口部の肉厚EがO.41mm、ねじ部

の肉厚E'がO.38mmに形成されている。金属ボトル缶18の口部11の先端には、同様に半月状のカール部12 aが形成され、このカール部12aの下方には、雄ねじ部11aが形成されている。半月状のカール部12aは、外側の外周に平面部12bが形成され、この平面部12bから上方

の天面及び天面内周には半円部12 cが形成されている。又平面部12bと半円部12cとの交点には、突部12dが形成されている。なお、肩部15の肉厚G、胴部の肉厚Hは、同様に、加工の際のプレシャーブロック圧及びねじ切りの際の座屈強度等にも十分耐え得る肉厚であることはいうまでもない。

【実施例3】

【0033】

図10は、この発明に係る実施例3を示す図面である。この金属ボトル缶28は、同様に口

部21の先端にカール部22が形成されると共に、この口部21の下方に、缶軸に平行なストレート部23を有する、首部24が長く形成されている点が特徴である。そして、口部21、首部24、肩部25、胴部26及び底部27が一体成形で造られる。実施例3は、絞りしごき加工する

元板の肉厚、胴部26の直径A、首部24の直径B、肩部25の傾斜角α、口部21の肉厚及び首部24の肉厚は実施例1と同様である。又、テーパー状の肩部25の肉厚及び胴部26の肉厚も、

実施例1と同様に形成されている。実施例1と異なる点は、首部のストレート部の長さMが35mmであり、首部24の上方が縮径されていない。

【実施例4】

【0034】

図11は、この発明に係る実施例4を示す図面である。この金属ボトル缶38は、口部31の

先端にカール部32が形成されると共に、この口部31の下方から肩部35にかけて、角度βのテーパーを呈している点が特徴である。この実施例4は、同様に口部31、首部34、肩部35

、胴部36及び底部37が一体成形で造られており、O.44mmの厚みの元板(肉厚T)を絞りしご

き加工して、胴部36の直径Aが60mm、首部34の傾斜角βは50度〜89度に形成されると共に

、前記口部の肉厚OがO.43mm及びテーパー状の首部34の肉厚PがO.40mmに形成され、さら

に、肩部35の肉厚QがO.29mm、胴部36の肉厚UがO.18mmに形成されている。この実施例4は同様に、カール部32に、易開封性キャップが巻締められて口部31が閉鎖される。図11の図(a)と図(b)の実施態様の違いは、図11の図(a)の実施態様は、首部34と肩部35の間に、若

干缶軸に平行なストレート部を有するが、図11の図(b)の実施態様は缶軸に平行なストレ

ート部を有しない点で異なる。なお、実施例2、実施例3、実施例4は、実施例1と同様に、カール部の成形時の荷重、ねじキャップのキャッピング時の荷重、又は易開封性キャップの巻締め時の荷重等に対して十分耐え得る強度を有し、かつ薄肉化された金属ボトル缶38であり、又製造工程、内容物の充填工程において口部、首都又は胴部の変形、座屈が生じない十分な強度を維持し、薄肉化、軽量化とのバランスを図った合理的な金属ボトル缶38であることはいうまでもない。

【産業上の利用可能性】

【0035】

本発明に係る金属ボトル缶は、強度を保持しながら、簿肉化、軽量化とのバランスを図ったコストの安価な金属ボトル缶であるから、内容物として、ビール、コーラ等の炭酸飲料、ジュース、お茶等の清涼飲料、食品、健康飲料、薬品等を充填する容器として広く利用することができる。

【符号の説明】

【0036】

口部 1、11、21、31

凹所 1a

カール部 2、12、31、

直線部 2a

ストレート部 3、13、23

首部 4、14、24、34

肩部 5、15、25、35

胴部 6、16、26、36

底部 7、17、27、37

金属ボトル缶 8、18、28、38

易開封性キャップ 10

天面壁 10a

スカート壁 10b

舌片 10c

プルタブ 10d

【技術分野】

【0001】

本発明は、口部に易開封性キャップを巻締め又は口部の雄ねじ部にキャップを螺合する金属ボトル缶に関し、さらに詳しくは、必要な強度を保持しながら、薄肉化、軽量化とのバランスを図った、保持し易い金属ボトル缶に関する。

【背景技術】

【0002】

従来、市場において、ビール、清涼飲料等を充填する金属缶が、多種にわたり製造、販売され、一般消費者に使用されている。このような金属容器は、一般にアルミニウム合金の板材、例えば、元板の厚さがO.5mm以上の3104-H19材等の板材が使用され、絞りしごき

加工、ネッキング加工等によって、口部、肩部、胴部及び底部が一体成形で製造される。金属ボトル缶の口部には、プルタブを引張ることにより開口される易開封性キャップを巻締め、若しくは開封後、口部のリシールが可能なねじキャップを螺合して内容物を保存している。従来の金属ボトル缶は、金属ボトル缶の口部にカール部を成形する際、易開封性キャップを巻締めする際、又はねじキャップをキャッピングする際に、缶軸下方向の荷重により、首部、肩部又は胴部に座屈が発生したり、カール部を潰す方向の荷重により口部が変形したりする欠点があり、このため全体的に肉厚の厚い元板材を用いることで、全体的に肉厚の厚い口部、肩部又は胴部を有する金属ボトル缶が製造されていた。当初から肉厚の薄い元板を用いた場合、口部、肩部又は胴部が強度的に不十分であり、従来、必要な部分の肉厚を厚く、不必要な部分の肉厚を簿くした、首部の寸法が長い金属ボトル缶はなかった。従来の金属ボトル缶の特許公報としては、特許文献1がある。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特願昭56−183155号

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、近年、世界的な省資源化の要請、内容物充填メーカーによる金属ボトル缶のコストダウンの要請等から、金属ボトル缶の肉厚のゲージダウンが積極的に行われている。しかし、コストダウンを目的として金属ボトル缶の各部を一律に薄肉化することは、金属ボトル缶の強度の低下、口部のカール及び雄ねじの成形不良を招くおそれがあり、不容易な薄肉化は、金属ボトル缶の品質低下を招くことは明らかである。すなわち、必要な部分は適正な肉厚により強度を有し、不必要な部分は薄肉化された合理的な金属ボトル缶を前提とし、コストダウンを図った金属ボトル缶が要望されている。本発明は、このような課題に着目してなされたものであり、カール部の成形時の荷重、易開封性キャップの巻締め時の荷重、又はねじキャップのキャッピング時の荷重等に対して十分耐え得る強度を有する薄肉化された合理的な金属ボトル缶、すなわち、製造工程、内容物の充填工程において口部、首部又は胴部の変形、座屈が生じない十分な強度を維持しながら、薄肉化、軽量化とのバランスを図ると共に、製品として輸送、販売又は消費の各段階において、変形、陥没しない、保持し易く取り扱いが容易な金属容器を提供することを自的とする。

【課題を解決するための手段】

【0005】

この課題を解決するため、請求項1記載の発明の解決手段は、先端にカール部を有する

口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜O.30mmの厚みの元板(肉厚T)を絞りしご

き加工して、胴部の直径Aが4Omm〜7Omm、首部の直径Bが20mm〜35mm、首都のストレート部の長さSが1Omm〜4Omm及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口

部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43〜0.30mmに形成されることを特徴とする金属ボトル缶である。

【0006】

請求項2記載の発明の解決手段は、テーパー状の肩部の肉厚Zが0.33mm〜0.20mm、胴部の肉厚Wが0.22mm〜0.12mmに形成されることを特徴とする金属ボトル缶である。

【0007】

請求項3記載の発明の解決手段は、カール部において、カール部の肉厚XがO.48m〜O.35mm、カール直線部と水平線との角度θがO≦θ≦25度及びカール下部の曲率RがO.5mm≦R

≦1.Omm、岩しくはカール直線部と水平線との角度θ'がO≦θ≦25度及びカール下部の曲

率R'がO.5mm≦R'≦1.Ommであることを特徴とする金属ボトル缶である。

【0008】

請求項4記載の発明の解決手段は、カール部に、易開封性キャップが巻締めされている

ことを特徴とする金属ボトル缶である。

【0009】

請求項5記載の発明の解決手段は、易開封性キャップの天面壁とプルタブを連結する舌

片が、金属ボトル缶の口部の凹所の壁面に沿うように、凹所の外径Cが、首部のストレー

ト部の外径Bより縮径されていることを特徴とする金属ボトル缶である。

【0010】

請求項6記載の発明の解決手段は、首部のストレート部の外径Bが縮径されないで、カール部の下部まで延長されていることを特徴とする金属ボトル缶である。

【0011】

請求項7記載の発明の解決手段は、外周に雄ねじ部が形成され、先端にカール部を有す

る口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜0.30mmの厚みの元板(肉厚T)を絞りし

ごき加工して、胴部の直径Aが4Omm〜7Omm、肩部の傾斜角αが4O度〜70度に形成されると

共に、前記口部の肉厚EがO.45mm〜O.35mm、ねじ部の肉厚E'がO.42mm〜0.32mm及び首部の

ストレート部の肉厚FがO.4Omm〜O.30mmに形成されることを特徴とする金属ボトル缶であ

る。

【0012】

請求項8記載の発明の解決手段は、缶軸に平行なストレート部を有しない首部を有する

ことを特徴とする金属ボトル缶である。

【0013】

請求項9記載の発明の解決手段は、テーパー状の肩部の肉厚GがO.33mm〜O.20mm、胴部の肉厚HがO.22 mm〜O.12 mmに形成されることを特徴とする金属ボトル缶である。

【0014】

請求項10記載の発明の解決手段は、先端にカール部を有する口部、テーパー状の首都、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、O.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが4Omm〜70mm、肩部の傾斜角βが50度〜89度に形成されると共に、前記口部の肉厚OがO.46mm〜0.33mm及びテーパー状の首部の肉厚PがO.43mm〜O.30mmに形成されることを特徴とする金属ボトル缶である

。

【0015】

請求項11記載の発明の解決手段は、テーパー状の肩部の肉厚QがO.33mm〜0.20mm、胴部

の肉厚UがO.22mm〜0.12mmに形成されることを特徴とする金属ボトル缶である。

【発明の効果】

【0016】

本発明に係る金属ボトル缶は、カール部の成形時の荷重、易開封性キャッブの巻締め時の荷重、又はねじキャッブのキャッピング時の荷重等に対して十分耐え得る強度を有する効果を有する。そして、強度を維持しながら、薄肉化、軽量化とのバランスを図ったコストの安価な合理的な金属ボトル缶を提供できる効果を有する。さらに、製品として輸送、

販売又は消費の各段階において、変形、陥没しないと共に保持し易く取り扱いが容易である効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明に係る金属ボトル缶の実施例1を示す正面図。

【図2】本発明に係る金属ボトル缶の実施例1を示す正面断面図。

【図3】本発明に係る金属ボトル缶の口部のカール部に、易開封性キャップを巻締めた場合を示す正面図。

【図4】本発明に係る金属ボトル缶の口部のカール部に、易開封性キャップを巻締めた場合を示す断面図。

【図5】本発明に係る金属ボトル缶の口部のカール部を示す拡大断面図。

【図6】本発明に係る金属ボトル缶の口部のカール部の他の実施態様を示す拡大断面図。

【図7】本発明に係る金属ボトル缶の実施例2を示す一部切欠き断面図。

【図8】本発明に係る金属ボトル缶の実施例2の他の実施態様を示す一部切欠き断面図。

【図9】本発明に係る金属ボトル缶の実施例2の他の実施態様を示す正面図(a)(b)。

【図10】本発明に係る金属ボトル缶の実施例3を示す正面図。

【図11】本発明に係る金属ボトル缶の実施例4を示す一部切欠き断面図(a)(b)。

【発明を実施するための最良の形態】

【0018】

以下、本発明の実施例の一例を図面に基づいて説明する。

図1の金属缶8は、円筒状の胴部6と、その下端を閉じる底部7と、その胴部上端に形成されたテーパー状の肩部5と、その肩部上端に形成された円筒状の首部4と、その首部の上端にテーパー部4aを介して形成された口部1とからなり、その口部の上端にはカール部2が形成されている。

カール部2は、図5、6に示すように、略円形となっており、口部の上端から縮径する縮径部2bと、その縮径部の上端から上方に延びる立上部2cと、その立上部の上端の上部屈曲部2dと、その上部屈曲部から滑らかに外方に広がりながら下方に延び、外方に突出した湾曲部2eと、その湾曲部の下端の下部屈曲部2fと、その下部屈曲部から直線状に縮径部まで延びる直線部2aとを有している。口部上端から胴部の上端(肩部の下端)の高さLが40〜100mm、好ましくは50〜86mmである(図1)。

【0019】

前記底部(元板)の肉厚Tが0.48〜0.30mm、好ましくは0.44〜0.35mmである(図2)。前記胴部の直径Aが40〜70mm、好ましくは45〜66mmである(図1)。前記胴部の肉厚Wが0.22〜0.12mm、好ましくは0.19〜0.12mmである(図2)。前記肩部の傾斜角αが40°〜70°、好ましくは55°〜62°である(図1)。前記肩部の肉厚Zが0.33〜0.20mm、好ましくは0.30〜0.20mmである(図2)。前記首部の直径Bが10〜40mm、好ましくは22〜29mmである(図1)。前記首部の肉厚Yが0.43〜0.30mm、好ましくは0.41〜0.32mmである(図2)。前記首部の高さSが10〜37mmである(図1)。前記口部の直径Cが17〜24mm、好ましくは22〜24mmである(図1)。前記口部の肉厚Xが0.46〜0.33mm、好ましくは0.44〜0.35mmである(図2)。前記カール部の肉厚X’が0.48〜0.35mm、好ましくは0.47〜0.37mmである(図5)。前記カール部の内径Dが22〜17mm、好ましくは20.5〜18.5mmである(図2)。前記カール部の外径Eが28〜26mm、好ましくは26.4〜26.2mmである(図2)。前記カール部の高さIが6.0〜3.0mm、好ましくは4.0

〜3.5mmである(図5)。前記カール部の幅Jが5.0〜2.0mm、好ましくは4.0〜2.8m

mである(図5)。口部の直径C/首部の直径B×100=65〜100%、好ましくは80〜100

%である。前記縮径部の傾斜角σが25°〜65°、好ましくは35°〜50°である(図5)。前記上部屈曲部の曲率半径R1が0.5〜1.0mm、好ましくは0.6〜0.9mmである(図5)。前記湾曲部の曲率半径R2が2.0〜3.0mmである(図5)。前記下部屈曲部の曲率半径

R3が0.5〜1.0mmである(図5)。前記直線部の水平に対する角度θが0°〜25°、好

ましくは0°〜5°であり、角度θ’が0°〜−25°、好ましくは0°〜−5°である(図5

)。

【0020】

図7の金属ボトル缶18は、円筒状の胴部16と、その下端を閉じる底部17と、その胴部上端に形成されたテーパー状の肩部15と、その肩部上端に形成された円筒状の首部14と、その首部の上端にテーパー部14aを介して形成された口部11とからなり、その口部の上端にはカール部12が形成されている。また、首部14には、ストレート部13とネジ部11aと環状凹部14cが形成されている。このものは、図1のような金属ボトル缶1の首部にネジ加工を施したものである。

この金属ボトル缶18のネジ部の肉厚は、0.42〜0.32mm、好ましくは0.38〜0.33mmである。また、口部11の肉厚は、0.45〜0.35mm、好ましくは0.43〜0.37mmである(図7)。他の構成は、図1の金属ボトル缶1と実質的に同じである。

【0021】

図8の金属ボトル缶は、カール部12aが、カール部の湾曲部2eの代わり、上部屈曲部から外方に突出する半円部12cと、その端部から上下に真っ直ぐに延びる平面部12bとを備えた略半月状のものである。また、半円部12cと平面部12bの交点には、突部12dが形成されている。また、口部11もテーパー状となっている。

図9の金属ボトル缶は、図7の金属ボトル18のストレート部18が無いものであり、図8の半月状のカール部12aを備えている。

【0022】

図10の金属ボトル缶は、首部と口部とが一体のものであり、図1のテーパー部4aを備えていないものである。この実施例3では、首部の高さMが20〜50mm、好ましくは20〜45mmである。

【0023】

図11の金属ボトル缶は、円筒状の胴部36と、その下端を閉じる底部37と、その胴部上端に形成されたテーパー状の肩部35と、その肩部上端に形成された円筒状のストレート部39と、そのストレート部の上端に形成されたテーパー状の首部34と、その首部の上端に形成された口部31とからなり、口部の上端にはカール部32が形成されている。

【実施例1】

【0024】

図1は、この発明に係る実施例1を示す図面である。この金属ボトル缶8は、口部1の先端にカール部2が形成されると共に、この口部1の下方に、缶軸に平行なストレート部3を有

する、首部4が長い点が特徴である。このストレート部3の形成により、金属ボトル缶8を

保持し易く、取り扱いが容易となる。そして、口部1、首部4、肩部5、胴部6及び底部7が

一体成形で造られる。実施例1は、O. 44mmの厚みの元板(肉厚T) を絞りしごき加工して

、胴部の直径Aが60mm、首部の直径Bが27mm、首部のストレート部の長さSが25mm及び肩部

の傾斜角αが54.5度に形成されると共に、前記口部の肉厚XがO.43mm及び首部のストレー

ト部の肉厚YがO.40mmに形成されている。さらに、テーパー状の肩部の肉厚ZがO.29mm、胴部の肉厚WがO.18mmに形成されている。胴部6の肉厚は、カール部2及び首部4に比べ、薄

くても十分強度的に耐え得ること及び薄肉化によりコスト削減できることを、発明者等は見出した。その他の実施例として、元板の肉厚がO.40mm、O.38mm、O.36mm等の板材を絞りしごき加工しでもよい。この場合、元板の簿肉化により、強度を保持しながら、軽量化及びコストの低減が一層図れることはいうまでもない。なお、本発明で使用されるアルミニウム合金の板材は、3104-H19材の他、3004、3204等の板材が使用される。

【0025】

図3及び図4に示すように、通称マキシキャップ、リップキャップ等と呼ばれる易開封性キャップ10は、カール部2に巻締められて固定される。そして、易開封性キャップ1Oの巻

締めの際に、カール部2に押圧力がかかるため、カール部2が耐える得る強度が不足する場

合、カール部2が一点鎖線に示すように変形する。このような場合、カール部2と易開封性キャッブ10の隙間から内容物が漏洩するという問題がある。実施例1の金属ボトル缶8は、口部lの先端のカール部2が、図5に示すように、肉厚X'がO.46mmの肉厚に形成されており、この肉厚において、外形26.3mmのカール部2に適合する易開封性キャップ10を巻締めた

場合、カール部2には変形が発生しない(図5の一点鎖線)、又首部4も楕円形等に変形しな

いことを発明者等は見い出した。すなわち、発明者等は、首部4の寸法Bが2Omm〜35mm、胴部6の外径Aが4Omm〜7Omm、肩部5の傾斜角αが40度〜70度に形成される金属ボトル缶にお

いて、カール部2の強度を維持しながら、薄肉化、軽量化とのバランスを図ることができ

る肉厚の範囲を特定した。

【0026】

次に、発明者等は、上記したような耐え得る強度のカール部2の肉厚X'を見い出すと共に、カール部2の形状自体に着目した。図5に示すように、カール部2の直線部2aが水平か

ら上方向に延びる場合、カール部2の直線部2aの上方向の傾斜角θが0≦θ≦25度と小

さく形成し、かつカール部2下部の曲率RをO. 5mm≦R3≦1.Ommに小さく形成すれば、易

開封性キャップを巻締める際に、缶軸方向にカール部1を潰す荷重(矢印K=約1600N)に対して、強度的に耐え得ることを見い出した。図6は変形しないカール部2の他の実施態様であり、カール部2の直線部2aが、水平から下方向に延びる場合、カール部2の直線部2a の下方向の傾斜角θ'をO≦θ≦25度に小さく形成し、かつカール部2下部の曲率R' をO.5mm≦R'≦1.Ommに小さく形成すれば、易開封性キャップ10の巻締めの際に、缶軸方向にカール部を潰す荷量(矢印K=約1600N ) に対して、強度的に耐えることができた。上述のように、θ、θ'、R及びR'の範囲を決定し、カール部2の形状を保持できれば、図5、図6に示すカ

ールハイトI、I'の寸法を安定化することができ、カールハイトI、I'の寸法を安定化できれば、カール部2及び易開封性キャップ10からの内容物の漏洩を防ぐことができることが

できる。因みに、実施例1の金属ボトル缶8の口部1に券締められた易開封性キャップ10か

ら、内容物が漏洩する圧力は1.2MPa以上の場合である。

【0027】

さらに、この実施例1は、図4に示す口部1が寸法C=23.1mmであり、首部4のストレート部3の寸法B=27mmから縮径されている。これは易開封性キャップ10の天面壁10aから下方に延びるスカート部10bとプルタブ10dを連結する舌片10cを、口部2の縮径された凹所1aに密着させておくことにより、易開封性キャップ10のプルタブ10dが、首部4のストレート部3

の寸法Bの外周より、大きく外側に張り出すのを防止することができる。そして、易開封

性キャップ10のプルタブ10dが、首部4より大きく張り出すことにより、金属ボトル缶8の

輸送、販売又は消費の各段階において、プルタブ10dが引っかかるのを防止できる。又凹

所1aに巻締爪(図示せず)を容易に入れることができるので、カール部2に易開封性キャッ

プ10を巻締める際に、易開封性キャップ10の巻締部先端を、カール部2の下側に確実に当

接できる。C/B×100=65%〜100%が適する。

【0028】

この実施例1の金属ボトル缶の製造方法は、アルミニウム合金の板材、例えば、3104-H19材の板材を、まず絞りしごき加工を施し、胴部を有する有底筒状体を形成する。その後

、この有底筒状体の開口にネッキング加工を施して、関口部に、口部及びストレート部を有する首部の予定成形部を形成する。そして、この予定成形部の上部を縮径することにより口部を形成する。次に、この口部先端にカール部が形成されて完成する。次にこの金属ボトル缶内に内容物が充填された後、カール部に易開封性キャップが巻締められる。一方、実施例2の口部の下方にねじを形成する金属ボトル缶の場合、同様に開口部に、口部及

びストレート部を有する首部の予定成形部を形成する。そして、口部下方の成形予定部に雄ねじ加工が施されると共に、口部先端にカール加工が施され完成する。金属ボトル缶内に内容物が充填された後、口部に円筒状のキャップ円筒体が被せられ、ねじ成形機により、キャップ円筒体の側面に雄ねじが形成される。すなわち、プレシャーブロックでキャッブ予定筒体の天面を缶軸下方向に押圧して、金属ボトル缶の口部の雄ねじに沿って、ねじ切りローラを缶周りに回動させてねじキャッブが形成される。

【実施例2】

【0029】

図7は、この発明に係る実施例2を示す図面である。実施例2の金属ボトル缶18は、口部11の先端にカール部12が形成され、このカール部12の下方に雄ねじ部l1aが形成されている。又その下方には缶軸に平行なストレート部13を有する、首部14が長く形成されている点が特徴である。このストレート部13の形成により、金属ボトル缶18を保持し易く、取り扱いが容易となる。口部11、ストレート部13を有する首部14、テーパー状の肩部15、胴部16及び底部17が一体成形で造られる点は、実施例lと同様である。実施例2は、実施例1と同

様にO.44mmの厚みの元板(肉厚T) を絞りしごき加工して、胴部の直径Aが60mm、首部の直

径Bが27mm、首部のストレート部13の長さLが20mm及び肩部の傾斜角αが54. 5度に形成さ

れると共に、前記口部の肉厚EがO.41mm、ねじ部の肉厚E'がO.38mm及び首部14のストレー

ト部13の肉厚FがO.37mmに形成されている。

【0030】

なお、実施例2の金属ボトル缶18の他の実施態様として、図8に示すように、カール部の断面形状が、図7に示すように円形状ではなく、半月状のカール部12 aが形成されてもよ

い。この半月状のカール部12aは、外側の外周に平面部12bが形成され、この平面部12bか

ら上方の天面及び天面内周は半円部12cが形成されている。そして、平面部12bと半円部12cとの交点には、突部12dが形成されている。この半月状のカール部12aの機能は、キャッ

プを螺合して金属ボトル18の口部11を封鎖した場合に、突部12dがキャップのパッキンに

食い込み、かつ平面部12bの表面がパッキンに強く圧接し、キャッブで口部11を堅固に密

閉することができる点にある。したがって、内圧を有する内容物が充填された場合であっても、内容物の品質保持が可能となる。

【0031】

又、実施例2の上記寸法を有する口部11及び首部14の金属ボトル缶18は、テーパー状の

肩部15の肉厚GがO.28mm、胴部の肉厚HがO.18mmに形成することにより、キャッピング加工の際の約1050Nのプレシャーブロックの缶軸下方向の圧力に対して、ねじ部11aのねじ切りの際に、ねじ部11a 、肩部15の陥没及び胴部16の座屈等が発生しない。すなわち、口部11及びねじ部11aの強度を維持しながら、薄肉化、軽量化とのバランスを図ることができる

。口部11及びねじ部11 aの内厚の範囲を特定した。この実施例2の金属ボトル缶18は、テ

ーパー状の肩部の肉厚GがO.33mm〜O.20mm、胴部の肉厚HがO.22mm〜0.12mmに形成されて

いる。

【0032】

さらに、実施例2の他の実施態様を図9に示す。図9の実施態様の特徴は、缶軸に平行な

ストレート部を有しない首部14を有する点にある。ストレート部を有しない場合であっても、金属ボトル缶18を保持し易く、取り扱いが容易になるように、口部11、雄ねじ部11a

、首部14及び肩部15の各寸法、傾斜角α並びに胴部16に対する口部11及び首部14の外径が特定されている。すなわち、この実施態様の金属ボトル缶18は、同様にO.44mmの厚みの元板(肉厚T)を絞りしごき加工して、口部11、首部14、テーパー状の肩部15、胴部16及び底

部17が一体成形で造られ、胴部の直径Aが6Omm、口部の外径が28mm (図a)又は38mm(図b)、並びに肩部の傾斜角αが54.5度に形成されると共に、前記口部の肉厚EがO.41mm、ねじ部

の肉厚E'がO.38mmに形成されている。金属ボトル缶18の口部11の先端には、同様に半月状のカール部12 aが形成され、このカール部12aの下方には、雄ねじ部11aが形成されている。半月状のカール部12aは、外側の外周に平面部12bが形成され、この平面部12bから上方

の天面及び天面内周には半円部12 cが形成されている。又平面部12bと半円部12cとの交点には、突部12dが形成されている。なお、肩部15の肉厚G、胴部の肉厚Hは、同様に、加工の際のプレシャーブロック圧及びねじ切りの際の座屈強度等にも十分耐え得る肉厚であることはいうまでもない。

【実施例3】

【0033】

図10は、この発明に係る実施例3を示す図面である。この金属ボトル缶28は、同様に口

部21の先端にカール部22が形成されると共に、この口部21の下方に、缶軸に平行なストレート部23を有する、首部24が長く形成されている点が特徴である。そして、口部21、首部24、肩部25、胴部26及び底部27が一体成形で造られる。実施例3は、絞りしごき加工する

元板の肉厚、胴部26の直径A、首部24の直径B、肩部25の傾斜角α、口部21の肉厚及び首部24の肉厚は実施例1と同様である。又、テーパー状の肩部25の肉厚及び胴部26の肉厚も、

実施例1と同様に形成されている。実施例1と異なる点は、首部のストレート部の長さMが35mmであり、首部24の上方が縮径されていない。

【実施例4】

【0034】

図11は、この発明に係る実施例4を示す図面である。この金属ボトル缶38は、口部31の

先端にカール部32が形成されると共に、この口部31の下方から肩部35にかけて、角度βのテーパーを呈している点が特徴である。この実施例4は、同様に口部31、首部34、肩部35

、胴部36及び底部37が一体成形で造られており、O.44mmの厚みの元板(肉厚T)を絞りしご

き加工して、胴部36の直径Aが60mm、首部34の傾斜角βは50度〜89度に形成されると共に

、前記口部の肉厚OがO.43mm及びテーパー状の首部34の肉厚PがO.40mmに形成され、さら

に、肩部35の肉厚QがO.29mm、胴部36の肉厚UがO.18mmに形成されている。この実施例4は同様に、カール部32に、易開封性キャップが巻締められて口部31が閉鎖される。図11の図(a)と図(b)の実施態様の違いは、図11の図(a)の実施態様は、首部34と肩部35の間に、若

干缶軸に平行なストレート部を有するが、図11の図(b)の実施態様は缶軸に平行なストレ

ート部を有しない点で異なる。なお、実施例2、実施例3、実施例4は、実施例1と同様に、カール部の成形時の荷重、ねじキャップのキャッピング時の荷重、又は易開封性キャップの巻締め時の荷重等に対して十分耐え得る強度を有し、かつ薄肉化された金属ボトル缶38であり、又製造工程、内容物の充填工程において口部、首都又は胴部の変形、座屈が生じない十分な強度を維持し、薄肉化、軽量化とのバランスを図った合理的な金属ボトル缶38であることはいうまでもない。

【産業上の利用可能性】

【0035】

本発明に係る金属ボトル缶は、強度を保持しながら、簿肉化、軽量化とのバランスを図ったコストの安価な金属ボトル缶であるから、内容物として、ビール、コーラ等の炭酸飲料、ジュース、お茶等の清涼飲料、食品、健康飲料、薬品等を充填する容器として広く利用することができる。

【符号の説明】

【0036】

口部 1、11、21、31

凹所 1a

カール部 2、12、31、

直線部 2a

ストレート部 3、13、23

首部 4、14、24、34

肩部 5、15、25、35

胴部 6、16、26、36

底部 7、17、27、37

金属ボトル缶 8、18、28、38

易開封性キャップ 10

天面壁 10a

スカート壁 10b

舌片 10c

プルタブ 10d

【特許請求の範囲】

【請求項1】

先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、首部の直径Bが20mm〜35mm、首部のストレート部の長さSが10mm〜40mm

及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項2】

前記テーパー状の肩部の肉厚Zが0.33mm〜0.20mm、胴部の肉厚Wが0.22mm〜0.12mmに形成されることを特徴とする請求項1記載の金属ボトル缶。

【請求項3】

前記カール部において、カール部の肉厚X’が0.48mm〜0.35mm、カール直線部と水平線との角度θが0≦θ≦25度及びカール下部の曲率Rが0.5mm≦R≦1.0mm、岩しくはカール直線部と水平線との角度θ'が0≦θ≦25度及びカール下部

の曲率R'が0.5mm≦R'≦1.0mmであることを特徴とする請求項1記載の金属ボトル缶。

【請求項4】

前記カール部に、易開封性キャップが巻締めされていることを特徴とする請求項1記載の金属ボトル缶。

【請求項5】

易開封性キャップの天面壁とプルタブを連結する舌片が、金属ボトル缶の口部の凹所の壁面に沿うように、凹所の外径Cが、首部のストレート部の外径Bより縮径されていることを特徴とする請求項1記載の金属ボトル缶。

【請求項6】

首部のストレート部の外径Bが縮径されないで、カール部の下部まで延長されているこ

とを特徴とする請求項1記載の金属ボトル缶。

【請求項7】

外周に雄ねじ部が形成され、先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Eが0.45mm〜0.35mm、ねじ部の肉厚E'が0.42mm〜0.

32mm及び首部のストレート部の肉厚Fが0.40mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項8】

缶軸に平行なストレート部を有しない首部を有することを特徴とする請求項7記載の金属ボトル缶。

【請求項9】

前記テーパー状の肩部の肉厚Gが0.33mm〜0.20mm、胴部の肉厚Hが0.22mm〜0.12mmに形成されることを特徴とする請求項7記載の金属ボトル缶。

【請求項10】

先端にカール部を有する口部、テーパー状の首都、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(

肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、肩部の傾斜角βが

50度〜89度に形成されると共に、前記口部の肉厚Oが0.46mm〜0.33mm及びテーパー状の首部の肉厚Pが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項11】

テーパー状の肩部の肉厚Qが0.33mm〜0.20mm、胴部の肉厚Uが0.22mm〜0.12mmに形成されることを特徴とする請求項10記載の金属ボトル缶。

【請求項1】

先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、首部の直径Bが20mm〜35mm、首部のストレート部の長さSが10mm〜40mm

及び肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Xが0.46mm〜0.33mm及び首部のストレート部の肉厚Yが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項2】

前記テーパー状の肩部の肉厚Zが0.33mm〜0.20mm、胴部の肉厚Wが0.22mm〜0.12mmに形成されることを特徴とする請求項1記載の金属ボトル缶。

【請求項3】

前記カール部において、カール部の肉厚X’が0.48mm〜0.35mm、カール直線部と水平線との角度θが0≦θ≦25度及びカール下部の曲率Rが0.5mm≦R≦1.0mm、岩しくはカール直線部と水平線との角度θ'が0≦θ≦25度及びカール下部

の曲率R'が0.5mm≦R'≦1.0mmであることを特徴とする請求項1記載の金属ボトル缶。

【請求項4】

前記カール部に、易開封性キャップが巻締めされていることを特徴とする請求項1記載の金属ボトル缶。

【請求項5】

易開封性キャップの天面壁とプルタブを連結する舌片が、金属ボトル缶の口部の凹所の壁面に沿うように、凹所の外径Cが、首部のストレート部の外径Bより縮径されていることを特徴とする請求項1記載の金属ボトル缶。

【請求項6】

首部のストレート部の外径Bが縮径されないで、カール部の下部まで延長されているこ

とを特徴とする請求項1記載の金属ボトル缶。

【請求項7】

外周に雄ねじ部が形成され、先端にカール部を有する口部、缶軸に平行なストレート部を有する首部、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、肩部の傾斜角αが40度〜70度に形成されると共に、前記口部の肉厚Eが0.45mm〜0.35mm、ねじ部の肉厚E'が0.42mm〜0.

32mm及び首部のストレート部の肉厚Fが0.40mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項8】

缶軸に平行なストレート部を有しない首部を有することを特徴とする請求項7記載の金属ボトル缶。

【請求項9】

前記テーパー状の肩部の肉厚Gが0.33mm〜0.20mm、胴部の肉厚Hが0.22mm〜0.12mmに形成されることを特徴とする請求項7記載の金属ボトル缶。

【請求項10】

先端にカール部を有する口部、テーパー状の首都、テーパー状の肩部、胴部及び底部が一体成形で造られる金属ボトル缶において、0.48mm〜0.30mmの厚みの元板(

肉厚T)を絞りしごき加工して、胴部の直径Aが40mm〜70mm、肩部の傾斜角βが

50度〜89度に形成されると共に、前記口部の肉厚Oが0.46mm〜0.33mm及びテーパー状の首部の肉厚Pが0.43mm〜0.30mmに形成されることを特徴とする金属ボトル缶。

【請求項11】

テーパー状の肩部の肉厚Qが0.33mm〜0.20mm、胴部の肉厚Uが0.22mm〜0.12mmに形成されることを特徴とする請求項10記載の金属ボトル缶。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−192984(P2012−192984A)

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願番号】特願2012−159102(P2012−159102)

【出願日】平成24年7月17日(2012.7.17)

【分割の表示】特願2010−88194(P2010−88194)の分割

【原出願日】平成22年4月6日(2010.4.6)

【出願人】(000238614)武内プレス工業株式会社 (72)

【Fターム(参考)】

【公開日】平成24年10月11日(2012.10.11)

【国際特許分類】

【出願日】平成24年7月17日(2012.7.17)

【分割の表示】特願2010−88194(P2010−88194)の分割

【原出願日】平成22年4月6日(2010.4.6)

【出願人】(000238614)武内プレス工業株式会社 (72)

【Fターム(参考)】

[ Back to top ]