金属メッキ繊維および同繊維からなる不織布

【課題】繊維表面の少なくとも一部に特定のPVAが存在することにより、エッチング処理等を行わなくても良好な金属メッキ処理が可能となる金属メッキ繊維を提供する。

【解決手段】繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機極細繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維。

【解決手段】繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機極細繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属メッキされた繊維および同繊維からなる不織布とその製造方法、並びにその用途に関する。より詳細には、繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機繊維の表面に金属メッキが施されている繊維および同繊維からなる不織布、その製造方法およびそれを使用した電磁波シールド材、帯電防止材、さらには該不織布から有機成分を除去して得られる金属繊維および金属繊維不織布並びにそれを使用したフィルター等の用途に関するものである。

【背景技術】

【0002】

近年、パソコンや携帯電話等の電子機器の利用がますます拡大しており、各種エレクトロニクス製品が幅広い分野に普及している。それにともない、それら製品から漏れる電磁波が他の電子機器に異常をもたらし、さまざまな電磁波障害を引き起こすケースが急増している。そのような環境の中で、種々の障害を防止するため、高い電磁波遮蔽性を有する電磁波シールド材が求められており、さらに柔軟性や耐屈曲性など必要とされる場合が多いことから、導電性繊維および同繊維からなる布帛が多用されている。

一方、導電性繊維は、各種帯電防止材や検知用センサーのような分野でも使用されており、その利用価値はますます高まっている。

【0003】

最も代表的でかつ高い導電性能の付与が可能な製造方法として、無電解金属メッキ技術を挙げることが出来る。すなわち、繊維表面に無電解メッキ法により金属の薄膜を形成する技術である(特開平11−50352号公報)。この技術には、通常、ポリエステル繊維やナイロン繊維などが用いられ、エッチング処理にて繊維表面を粗面化して極性親水化した後、触媒付与、銅やニッケルによるメッキ処理が行われる。しかし、使用される用途や形態によっては屈曲疲労を生じる場合があり、繊維表面のメッキ層にクラックが生じ、性能低下を引き起こす場合がある。

【0004】

このようなことから、金属メッキ用の繊維として、従来のものより金属との耐剥離性が良いものを提供することが出来れば、導電性に優れ、耐屈曲性にも優れる導電性繊維および不織布の製造が可能となり、あらゆる分野にて有用な技術となることが期待できる。

【0005】

一方、本発明者等は、水溶性でかつ溶融成形可能なポリマーとして、水溶性熱可塑性ポリビニルアルコールを提案している。ポリビニルアルコール(以下、PVAと略記することもある)は水溶性のポリマーであって、その基本骨格と分子構造、形態、各種変性により水溶性の程度を変えることができることが知られている。また、PVAは生分解性であることが確認されており、地球環境的に、合成物を自然界といかに調和させるかが大きな課題となっている現在、このような基本性能を有するPVAは多いに注目されている。

【0006】

上記したようなPVAを不織布に付与する方法として、不織布にPVA水溶液を付与し乾燥させる方法が考えられるが、この方法の場合には、付与したPVAが水や温水により簡単に脱落し、本発明が目的とする耐久性ある吸水性および機能性は得がたい。また、この方法において、PVAが水により簡単に脱落することを防ぐ方法として、付与したPVA水溶液の乾燥条件として、PVAが結晶化するような高い温度を採用することにより、付与したPVAの耐久吸水性を高める方法も考えられるが、この方法の場合には、結晶化した後のPVAは吸水性が低下し、したがって、これらの一般的な方法では、十分な吸水性は得られていない。

【0007】

本発明者等は、水溶性熱可塑性PVAと他の熱可塑性ポリマーから溶融紡糸により形成された複合繊維からなる不織布からPVAを特定の条件下にて抽出除去および乾燥処理することにより、他の熱可塑性ポリマーからなる極細繊維を主成分としながらも、微量のPVAが不織布構造体中に均一に残存することで、耐久性ある吸水性を示す不織布が得られることを見出している(特許文献2を参照)。この中で本発明者等は、複合繊維からPVAを抽出除去することにより極細繊維の提供が可能であることも見出している。

【0008】

PVAは分子構造中に多数の水酸基を有しており、それら官能基を活用することで、金属化合物や無機化合物など各種化合物を配位させることが可能であり、その結果、水酸基による親水性能以外にも新たな性能を付与することが可能である。

【0009】

【特許文献1】特開平11−50352号公報

【特許文献2】特開2006−089851号

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、繊維表面の少なくとも一部にPVAが存在することにより、エッチング処理等を行わなくても良好な金属メッキ処理が可能であり、さらには極細繊維から構成されることにより、導電性能が良好でかつ柔軟性に優れ、さらには耐屈曲性等の耐久性にも優れる金属メッキ繊維および同繊維からなる不織布とその製造方法およびその用途を提供することにある。

【課題を解決するための手段】

【0011】

本発明者等は、上記目的を達成すべく鋭意検討を重ねた結果、水溶性熱可塑性PVAと他の熱可塑性ポリマーから構成された複合紡糸繊維から該水溶性熱可塑性PVAを特定の条件下にて抽出除去し、さらには微量にPVAが残存する繊維表面に金属メッキを施すことにより、良好な導電性能を有し、柔軟性に優れ、かつ耐屈曲性に優れる金属メッキ繊維および不織布が得られることを見出した。

【0012】

すなわち本発明は、繊維表面の少なくとも一部に熱可塑性PVAが存在している有機繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維である。そして、本発明の好適な場合として、上記熱可塑性PVAが有機繊維質量に対して0.001〜10質量%存在している場合、また上記有機繊維が平均繊度0.5dtex以下の極細繊維である場合、また上記熱可塑性PVAが、炭素数4以下のαオレフィン単位を0.1〜20モル%有する変性PVAである場合、また上記熱可塑性PVAが、エチレン単位を3〜20モル%有する変性PVAである場合、また上記有機繊維が、ポリエステル、ポリアミド、ポリオレフィンからなる群から選ばれる少なくとも1種の熱可塑性ポリマーからなるものである場合、さらに上記有機繊維が長繊維である場合等が挙げられる。

【0013】

また、上記の金属メッキ繊維より構成されている不織布であり、この不織布において、熱エンボス・カレンダー法による部分的な熱圧着により不織布形態を維持している場合、ウォータージェット法またはニードルパンチ法による繊維絡合処理により不織布形態を維持している場合などが本発明の好適例として挙げられる。

さらに、熱可塑性ポリマーおよび熱可塑性PVAからなる複合繊維から金属メッキ繊維を製造する方法において、下記(a)、(b)及び(c)の工程をこの順序で行うことを特徴とする金属メッキ繊維の製造方法が本発明の金属メッキ繊維の好適な製造方法として挙げられる。

(a)熱可塑性ポリマーおよび熱可塑性PVAからなる複合繊維を製造する工程、

(b)上記(a)の工程で得られた複合繊維から該PVAの大部分を水で溶解除去すると共に、該PVAの一部を繊維表面に残存させる工程、

(c)上記(b)の工程で得られた繊維を無電解メッキもしくは電解メッキ処理して繊維表面を金属メッキする工程、

【0014】

そして、この製造方法において、工程(b)を行うに先立って、複合繊維を不織布化する場合が本発明の金属メッキ繊維からなる不織布の製造方法の好適例として挙げられる。

更に、本発明は、上記の金属メッキ繊維から構成された電磁波シールド材であり、また上記の金属メッキ繊維からなる帯電防止材である。

更に、本発明は、上記の製造方法により金属メッキ繊維を得た後、さらに該金属メッキ繊維から有機成分を除去する金属繊維の製造方法であり、この方法により得た金属繊維をフィルターに用いる発明である。

【発明の効果】

【0015】

本発明では、熱可塑性ポリマーからなる繊維が極細繊維であってもよい。その結果、繊維表面積が大きくなり、しかも繊維表面に熱可塑性PVAを一部残存させることにより得られる極細繊維表面が親水化されていることから、繊維表面を金属メッキ処理に先立ってエッチング処理する必要がなく、直接、金属メッキを施すことが可能で、しかも導電性能が良好であり、かつ柔軟性および耐屈曲性に優れた金属メッキ繊維および不織布を得ることが可能となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

まず、本発明を構成する、繊維表面の少なくとも一部に熱可塑性PVAが存在している有機繊維は、熱可塑性PVAとそれ以外の繊維形成性の熱可塑性ポリマーを複合紡糸し、得られる複合繊維から該熱可塑性PVAの大部分を溶解除去し、一部を繊維表面の少なくとも一部に残存させることにより得られる。

【0017】

もちろん、本発明において、繊維は熱可塑性PVA100%からなる繊維、すなわち熱可塑性PVAを単独で溶融紡糸して得られる繊維でもかまわない。しかしながら、水により繊維の一部を抽出除去する際に極細繊維として繊維を残留させ易い点で、熱可塑性PVAとそれ以外の非水溶性熱可塑性ポリマーからなる複合紡糸繊維が好ましい。

【0018】

本発明で用いられる熱可塑性PVAは、PVAのホモポリマーは勿論のこと、例えば、共重合、末端変性、および後変性により官能基を導入した変性PVAも包括するものである。勿論、溶融紡糸可能なもの、すなわち熱可塑性を有するものであらねばならない。通常の一般市販PVAは溶融温度と熱分解温度が近接しているため溶融紡糸することが困難であり(すなわち熱可塑性ではなく)、溶融紡糸可能とするためには種々の工夫が必要である。

【0019】

まず熱可塑性PVAの粘度平均重合度(以下、単に重合度と略記する)は200〜800が好ましく、230〜600がより好ましく、250〜500が特に好ましい。通常の繊維用に使用されるPVAは、重合度が高いほど高強度繊維が得られることから、重合度1500以上のものが一般的であり、例えば重合度約1700のものや約2100のものが一般的である。そのことから考えると、本発明で用いられるPVAの重合度200〜800は極めて低いと言える。重合度が200未満の場合には紡糸時に十分な曳糸性が得られず、その結果として満足な複合繊維不織布が得られない場合がある。一方、重合度が800を越えると溶融粘度が高すぎて紡糸ノズルからポリマーを吐出することができず、満足な複合繊維が得られない場合がある。

【0020】

PVAの重合度(P)は、JIS−K6726に準じて測定される。すなわち、PVAを完全に再けん化し、精製した後、30℃の水中で測定した極限粘度[η](dl/g)から次式により求められるものである。

P=([η]×103/8.29)(1/0.62)

【0021】

本発明に用いられるPVAのけん化度は90〜99.99モル%の範囲が好ましく、92〜99.9モル%がより好ましく、94〜99.8モル%が特に好ましい。けん化度が90モル%未満の場合には、PVAの熱安定性が悪く、熱分解やゲル化によって安定な複合溶融紡糸を行うことができない場合がある。一方、けん化度が99.99モル%よりも大きいPVAは安定に製造することが困難である。

【0022】

PVAは、ビニルエステル系重合体のビニルエステル単位をけん化することにより得られる。ビニルエステル単位を形成するためのビニル化合物単量体としては、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられ、これらの中でもPVAを生産性よく得る点からは酢酸ビニルが好ましい。

【0023】

本発明の繊維を製造するために用いられる熱可塑性PVAは、ホモポリマーであっても共重合単位を導入した変成PVAであってもよいが、複合溶融紡糸性、吸水性、繊維物性および不織布物性の観点からは、共重合単位を導入した変性PVAを用いることが好ましい。共重合単量体の種類としては、例えば、エチレン、プロピレン、1−ブテン、イソブテン、1−ヘキセン等のα−オレフィン類、アクリル酸およびその塩、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸i−プロピル等のアクリル酸エステル類、メタクリル酸およびその塩、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸i−プロピル等のメタクリル酸エステル類、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド等のアクリルアミド誘導体、メタクリルアミド、N−メチルメタクリルアミド、N−エチルメタクリルアミド等のメタクリルアミド誘導体、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、エチレングリコールビニルエーテル、1,3−プロパンジオールビニルエーテル、1,4−ブタンジオールビニルエーテル等のヒドロキシ基含有のビニルエーテル類、アリルアセテート、プロピルアリルエーテル、ブチルアリルエーテル、ヘキシルアリルエーテル等のアリルエーテル類、ポリオキシエチレン基、ポリオキシプロピレン基、ポリオキシブチレン基等のオキシアルキレン基を有する単量体、ビニルトリメトキシシラン等のビニルシラン類、酢酸イソプロペニル、3−ブテン−1−オール、4−ペンテン−1−オール、5−ヘキセン−1−オール、7−オクテン−1−オール、9−デセン−1−オール、3−メチル−3−ブテン−1−オール等のヒドロキシ基含有のα−オレフィン類またはそのエステル化物、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドンなどのN−ビニルアミド類、フマール酸、マレイン酸、イタコン酸、無水マレイン酸、無水フタル酸、無水トリメリット酸または無水イタコン酸等に由来するカルボキシル基を有する単量体;エチレンスルホン酸、アリルスルホン酸、メタアリルスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸等に由来するスルホン酸基を有する単量体;ビニロキシエチルトリメチルアンモニウムクロライド、ビニロキシブチルトリメチルアンモニウムクロライド、ビニロキシエチルジメチルアミン、ビニロキシメチルジエチルアミン、N−アクリルアミドメチルトリメチルアンモニウムクロライド、N−アクリルアミドエチルトリメチルアンモニウムクロライド、N−アクリルアミドジメチルアミン、アリルトリメチルアンモニウムクロライド、メタアリルトリメチルアンモニウムクロライド、ジメチルアリルアミン、アリルエチルアミン等に由来するカチオン基を有する単量体が挙げられる。これらの単量体の含有量は、共重合PVAを構成する全単位のモル数を100%とした場合の通常その20モル%以下である。また、共重合されていることのメリットを発揮するためには、0.01モル%以上が上記共重合単位であることが好ましい。

【0024】

これらの単量体の中でも、入手のしやすさなどから、エチレン、プロピレン、1−ブテン、イソブテン、1−ヘキセン等のα−オレフィン類、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、エチレングリコールビニルエーテル、1,3−プロパンジオールビニルエーテル、1,4−ブタンジオールビニルエーテル等のヒドロキシ基含有のビニルエーテル類、アリルアセテートで代表されるアリルエステル類、プロピルアリルエーテル、ブチルアリルエーテル、ヘキシルアリルエーテル等のアリルエーテル類、 N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドンなどのN−ビニルアミド類、オキシアルキレン基を有する単量体、3−ブテン−1−オール、4−ペンテン−1−オール、5−ヘキセン−1−オール、7−オクテン−1−オール、9−デセン−1−オール、3−メチル−3−ブテン−1−オール等のヒドロキシ基含有のα−オレフィン類に由来する単量体が好ましい。

【0025】

特に、共重合性、溶融紡糸性および繊維物性等の観点からエチレン、プロピレン、1−ブテン、イソブテンの炭素数4以下のα−オレフィン類、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類がより好ましい。炭素数4以下のα−オレフィン類およびビニルエーテル類に由来する単位は、PVA中に0.1〜20モル%存在していることが好ましく、0.5〜18モル%がより好ましい。

【0026】

さらに、α−オレフィンがエチレンである場合には、特に繊維物性が高くなることからもっとも好ましく、特にエチレン単位が3〜20モル%存在する場合が好適であり、より好ましくは5〜18モル%エチレン単位が導入された変性PVAを使用する場合である。

【0027】

本発明で使用する熱可塑性PVAを製造する重合方法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などの公知の方法が挙げられる。その中でも、無溶媒あるいはアルコールなどの溶媒中で重合する塊状重合法や溶液重合法が通常採用される。溶液重合時に溶媒として使用されるアルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。共重合に使用される開始剤としては、α,α'-アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチル−バレロニトリル)、過酸化ベンゾイル、nープロピルパーオキシカーボネートなどのアゾ系開始剤または過酸化物系開始剤などの公知の開始剤が挙げられる。重合温度については特に制限はないが、0℃〜200℃の範囲が適当である。

【0028】

本発明で使用する熱可塑性PVAはアルカリ金属イオンを含有していることが好ましく、その割合は熱可塑性PVA100質量部に対してナトリウムイオン換算で0.00001〜0.05質量部が好ましく、0.0001〜0.03質量部がより好ましく、0.0005〜0.01質量部が特に好ましい。アルカリ金属イオンの含有割合が0.00001質量部未満のものは工業的に製造困難である。またアルカリ金属イオンの含有量が0.05質量部より多い場合には複合溶融紡糸時のポリマー分解、ゲル化および断糸が著しく、安定に繊維化することができない場合がある。なお、アルカリ金属イオンとしては、カリウムイオン、ナトリウムイオン等が挙げられる。

【0029】

通常の場合、アルカリ金属イオンはビニルエステル系樹脂をけん化してPVAを製造するに際し、けん化触媒としてアルカリ金属イオンを含有するアルカリ性物質を使用し、けん化後のPVA樹脂を洗浄液で洗浄することにより、PVA樹脂中の含有量が制御される。ただし、特定量のアルカリ金属イオンをPVA中に含有させる目的で、PVAを重合した後にアルカリ金属イオン含有の化合物を添加してもよい。なお、アルカリ金属イオンの含有量は、原子吸光法で求めることができる。

【0030】

けん化触媒として使用するアルカリ性物質としては、水酸化カリウムまたは水酸化ナトリウムが挙げられる。けん化触媒に使用するアルカリ性物質のモル比は、酢酸ビニル単位に対して0.004〜0.5が好ましく、0.005〜0.05が特に好ましい。けん化触媒は、けん化反応の初期に一括添加しても良いし、けん化反応の途中で追加添加しても良い。

【0031】

けん化反応の溶媒としては、メタノール、酢酸メチル、ジメチルスルホキシド、ジメチルホルムアミドなどが挙げられる。これらの溶媒の中でもメタノールが好ましく、含水率を0.001〜1質量%に制御したメタノールがより好ましく、含水率を0.003〜0.9質量%に制御したメタノールがもっと好ましく、含水率を0.005〜0.8質量%に制御したメタノールが特に好ましい。洗浄液としては、メタノール、アセトン、酢酸メチル、酢酸エチル、ヘキサン、水などが挙げられ、これらの中でもメタノール、酢酸メチル、水の単独もしくは混合液がより好ましい。

洗浄液の量としてはアルカリ金属イオンの含有割合を満足するように設定されるが、通常、PVA100質量部に対して、300〜10000質量部が好ましく、500〜5000質量部がより好ましい。洗浄温度としては、5〜80℃が好ましく、20〜70℃がより好ましい。洗浄時間としては20分間〜100時間が好ましく、1時間〜50時間がより好ましい。

【0032】

また本発明の目的や効果を損なわない範囲で、PVAには融点や溶融粘度を調整する等の目的で可塑剤を添加することが可能である。可塑剤としては、従来公知のもの全てが使用できるが、ジグリセリン、ポリグリセリンアルキルモノカルボン酸エステル類、グリコール類にエチレンオキサイドやプロピレンオキサイドを付加したものが好適に使用される。そのなかでも、ソルビトール1モルに対してエチレンオキサイドを1〜30モル%付加した化合物が好ましい。

【0033】

本発明の熱可塑性PVAの割合(すなわち、複合繊維から熱可塑性PVAの大部分を除去した後の残存PVAの量)は、有機繊維質量に対して0.001〜10質量%であることが好ましく、0.01〜5質量%であることがより好ましく、0.05〜3質量%であることが特に好ましい。熱可塑性PVAの割合が10質量%より多い場合には、金属メッキ繊維の使用時あるいは金属メッキ繊維の製造時に熱可塑性PVAの溶出が高くなり、また繊維および不織布の柔軟性が不足する場合がある。一方、熱可塑性PVAの割合が0.001質量%より少ない場合には、金属のメッキ性が低下し、繊維および不織布の導電化が十分でなく、各種用途で使用する際に満足する性能を得ることができない場合がある。なお、有機繊維の熱可塑性PVAの割合は、複合繊維から該熱可塑性PVAを水で抽出除去する際、温度、時間、浴比等の抽出条件を制御することにより調整が可能である。すなわち、抽出除去温度を高くする、抽出時間を長くする、あるいは抽出時の浴比を大きくすることにより、PVA残存量を少なくすることができる。

【0034】

本発明に用いられる熱可塑性PVA以外の熱可塑性ポリマーの具体例としては、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の芳香族ポリエステル、ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート-ポリヒドロキシバリレート共重合体、ポリカプロラクトン等の脂肪族ポリエステルおよびその共重合体、ナイロン6、ナイロン66、ナイロン610、ナイロン10、ナイロン12、ナイロン6−12等の脂肪族ポリアミドおよびその共重合体、ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン等のポリオレフィンおよびその共重合体、エチレン単位を25モル%から70モル%含有する水不溶性のエチレン−ビニルアルコール共重合体、ポリスチレン系、ポリジエン系、塩素系、ポリオレフィン系、ポリエステル系、ポリウレタン系、ポリアミド系、フッ素系のエラストマー等の中から少なくとも一種類を選んで用いることができる。

本発明に好適に用いられるPVAと複合紡糸しやすいという点からは、ポリエチレンテレフタレートおよびその共重合体、ポリ乳酸、ナイロン6、ポリプロピレンおよびポリエチレンが好ましい。

【0035】

本発明において、少なくとも一部が熱可塑性PVAである熱可塑性ポリマーからなる有機繊維は平均0.5dtex以下の繊度を有していることが好ましく、0.4dtex以下の繊度を有することがより好ましく、0.3dtex以下の繊度を有することが特に好ましい。繊度が0.5dtexよりも大きい場合には、繊維表面積が不足し、さらに柔軟性が低下する場合がある。また、下限値に関しては特に限定はないが、生産のし易さの点で0.001dtex以上が好ましい。なお、ここで言う繊維の繊度は、金属メッキ層を除く繊維の繊度である。

【0036】

また本発明では、有機繊維表面が金属メッキを施されている必要があり、その結果、該繊維は良好な導電性能を有する。金属メッキの方法としては、無電解メッキもしくは電解メッキによる方法が適用可能であるが、無電解メッキにより有機繊維表面に金属層を形成させる方法が好ましい。

【0037】

上記金属層を形成する金属としては、ニッケル、銅、亜鉛、スズ、銀、金およびそれらの合金等、種々の金属種が適用可能である。金属層の厚みに特に制限はないが、平均0.05〜5μmであることが好ましく、0.1〜2.5μmであることがより好ましい。金属層の厚みが0.05μmより小さい場合、十分な導電性能を示すことができない場合がある。一方、金属層の厚さが5μmを超える場合には、繊維および不織布の柔軟性が低下する場合がある。

【0038】

本発明では、PVAが水酸基を介して金属と強い相互作用を形成する特徴を活かし、有機繊維表面に金属層を安定に形成させることを特徴としている。すなわち本発明においては、まず有機繊維表面にパラジウム等のメッキ触媒を吸着させ、次いで各種金属メッキ浴に浸漬し、繊維表面に金属層を形成させることにより、目的とする金属メッキ繊維および同繊維からなる不織布を形成させることができる。

【0039】

次に本発明の繊維および不織布の製造方法について例示する。本発明の金属メッキ繊維は、熱可塑性PVAと他の熱可塑性ポリマーからなる複合繊維で構成された不織布から該熱可塑性PVAを水で溶解(抽出)除去し、さらに残存する熱可塑性PVAを活かして金属メッキを施すことにより製造することができる。

【0040】

熱可塑性PVAと他の熱可塑性ポリマーからなる複合繊維不織布は、溶融紡糸と不織布形成を直結したいわゆるスパンボンド不織布の製造方法によって効率良く製造することができる。

【0041】

例えば、熱可塑性PVAと他の熱可塑性ポリマーをそれぞれ別の押出機で溶融混練し、引き続きこれら溶融したポリマーの流れをそれぞれ紡糸頭に導き、合流し、流量を計量し、紡糸ノズル孔から吐出させ、この吐出糸条を冷却装置により冷却せしめた後、エアジェット・ノズルのような吸引装置を用いて、目的の繊度となるように、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分熱圧着して巻き取ることによって複合繊維不織布を得ることができる。

【0042】

複合繊維不織布を構成する複合繊維の長さ方向に分離可能な複合断面としては、分割性や極細化後の繊維の均一性を考慮すると、海成分と島成分からなる海島型の形状を有するもの、ミカンの横断面形状型または扇型の形状を有するもの、短冊状に配列した貼り合せ型形状を有するものが好ましい。複合繊維の横断面形状が海島型である場合には、極細繊維形成成分である島成分の数としては5〜1000の範囲が均質性の点で好ましく、より好ましくは10〜600、更に好ましくは15〜400の範囲である。もちろん、熱可塑性PVAが海成分となっていることが必要である。また複合断面がミカンの横断面形状型、扇型、或いは貼り合せ型の形状を有する場合には、複合繊維を構成する極細繊維形成成分は水溶性熱可塑性PVAにより2〜20個に分割されているのが生産性の点で好ましく、より好ましくは5〜15個に分割されている場合である。

【0043】

特に、本発明において、電磁波シールド材や帯電防止材、さらにはフィルター等に用いる場合には、不織布の均質性および繊維の細さが重要であることから、細い繊維が得られやすい海島型の形状が好ましい。

【0044】

本発明に用いる熱可塑性PVAと熱可塑性ポリマーからなる複合繊維における熱可塑性PVAと熱可塑性ポリマーの質量比は目的に応じて適宜設定されるので特に制限はないが、5/95〜95/5が好適であり、10/90〜90/10がより好ましい。好適な範囲を外れた場合には複合した効果が現れない場合がある。

【0045】

また本発明の目的や効果を損なわない範囲で、熱可塑性ポリマーおよび熱可塑性PVAのいずれか一方または両方に、必要に応じて、可塑剤、安定剤、滑剤、着色剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、難燃剤、潤滑剤、結晶化速度遅延剤を重合反応時、またはその後の工程で添加することができる。

【0046】

また必要に応じて平均粒子径が0.01μm以上5μm以下の微粒子を0.05質量%以上10質量%以下、重合反応時、またはその後の工程で、該熱可塑性ポリマーまたはおよび熱可塑性PVAに添加することができる。微粒子の種類は特に限定されず、たとえばシリカ、酸化チタン、炭酸カルシウム、硫酸バリウム等の不活性微粒子を添加することができ、これらは単独で使用しても2種以上併用しても良い。特に平均粒子径が0.02μm以上1μm以下の無機微粒子、例えばシリカ等が添加されていることが好ましく、この場合には紡糸性、延伸性が向上する。なお、ここで言う平均粒子径とは、顕微鏡拡大写真より任意に選び出した微粒子30個の写真から見た微粒子大きさから算出した直径の平均値である。

【0047】

本発明において複合繊維化の条件は、ポリマーの組み合せ、複合断面に応じて適宜設定する必要があるが、主に、以下のような点に留意して繊維化条件を決めることが望ましい。

紡糸口金温度は、複合繊維を構成するポリマーのうち高い融点を持つポリマーの融点をMpとすると、(Mp+10)℃〜(Mp+80)℃の範囲が好ましく、せん断速度(γ)500〜25000sec−1、ドラフト(V)50〜2000の範囲で紡糸することが好ましい。また、複合紡糸するポリマーの組み合せから見た場合、紡糸時における口金温度とノズル通過時のせん断速度で測定したときの溶融粘度が近接したポリマー、例えば溶融紡糸口金温度において、せん断速度1000sec−1における溶融粘度差が2000poise以内である組み合せで複合紡糸することが紡糸安定性の面から好ましい。

【0048】

本発明におけるポリマーの融点Tmとは、示差走査熱量計(DSC:例えばMettler社TA3000)で観察される主吸熱ピークのピーク温度である。せん断速度(γ)は、ノズル半径をr(cm)、単孔あたりのポリマー吐出量をQ(cm3/sec)とするとき、γ=4Q/πr3で計算される。またドラフトVは、引取速度をA(m/分)とするとき、V=1000A・πr2/Qで計算される。

【0049】

本発明の複合繊維を製造するに際して、紡糸口金温度が、(Mp+10)℃より低い温度では、該ポリマーの溶融粘度が高すぎて、高速気流による曳糸・細化性に劣り、また(Mp+80)℃を越えると、PVAが熱分解しやすくなるために安定した紡糸ができない。また、せん断速度は、500sec−1より低いと断糸しやすく、25000sec−1より高いとノズルの背圧が高くなり紡糸性が悪くなる。さらにドラフトは、50より低いと繊度むらが大きくなり安定に紡糸しにくくなり、ドラフトが2000より高くなると断糸しやすくなる。

【0050】

本発明において、エアジェット・ノズルのような吸引装置を用いて吐出糸条を牽引細化させるに際し、1000〜6000m/分の糸条の引取速度に該当する速度で高速気流により牽引細化させるのが好ましい。吸引装置による糸条の引取条件は、紡糸ノズル孔から吐出する溶融ポリマーの溶融粘度、吐出速度、紡糸ノズル温度、冷却条件などにより適宜選択するのが好ましいが、1000m/分未満では、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる複合不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、6000m/分を越えると、吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定した複合繊維の製造ができない場合がある。

【0051】

さらに、本発明の複合繊維をスパンボンド方式により安定に製造するに際し、紡糸ノズル孔とエアジェット・ノズルのような吸引装置との間隔は30〜200cmが好ましい。該間隔は使用するポリマー、組成、上記で述べた紡糸条件にもよるが、該間隔が30cmより小さい場合には、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる複合不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、200cmを越える場合には、吐出糸条の冷却固化が進みすぎて吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定した複合繊維の製造ができない場合がある。

【0052】

エアジェット・ノズルのような吸引装置で細化された複合繊維は、捕集用シート面上にほぼ均一な厚さとなるように分散捕集してウエッブを形成する。吸引装置と捕集面との間隔としては30〜200cmであることが、生産性、得られる不織布の繊維物性の観点から好ましい。また、ウエッブの目付としては、5〜500g/m2の範囲が不織布の生産性および後加工性の点で好ましい。更に吸引細化されたウエッブ形成複合繊維の太さとしては0.2〜8dtexの範囲、特に1〜5dtexの範囲が生産性の点で好ましい。

【0053】

また本発明においては、不織布の目付けとして金属メッキ処理前で5〜500g/m2の範囲、特に10〜300g/m2の範囲が生産性および後加工性の点で好ましい。

【0054】

本発明では、このようにして得られた複合繊維から熱可塑性PVAを水で抽出除去することにより、複合繊維の極細化が可能である。複合繊維および不織布から熱可塑性PVAを水で抽出する方法に関しては、特に制約はなく、サーキュラー、ビーム、ジッカー、ウィーンス等の染色機やバイブロウォッシャー、リラクサー、タイミングウォッシャー等の熱水処理設備を使用する方法、高圧水流や蒸気を噴射する方法等、任意の方法を適宜選択することができる。高圧水流や蒸気を噴射する方法は、極細繊維が相互に強く絡まり、さらには毛細管現象により吸水性がより向上するという点で、非常に有効な方法あるが、高圧水流や蒸気を噴射するだけでは熱可塑性PVAの減少量が不十分である場合が多い。したがって、高圧水流や蒸気で不織布を処理した後、水浴中で不織布を攪拌処理して熱可塑性PVAの付着量を目的とする範囲するのが好ましい。抽出水は中性でかまわないし、アルカリ水溶液、酸性水溶液、あるいは界面活性剤等を添加した水溶液であっても良い。

【0055】

特に本発明において重要なことは、水で熱可塑性PVAを抽出除去する際に、繊維の少なくとも一部として熱可塑性PVAが残存するように、除去処理を行わなければならないことである。そのためには、予め、除去処理に使用する水の量、処理方法、処理時間、処理温度等を種々変更して、熱可塑性PVAの残存量が適切な範囲となるようにこれら条件を決めておくのが好ましい。

【0056】

具体的には、本発明においては、熱可塑性PVAを水で抽出除去する方法として、水浴中で複合繊維を処理して含有熱可塑性PVAを溶解除去する方法が好ましく、その際の水浴比は、複合繊維の質量に対して100〜2000倍であることが好ましく、200〜1000倍であることがより好ましい。水浴比が100倍より少ない場合、熱可塑性PVAの溶解除去が不十分となり、目的とする極細繊維が得られないことがある。また、水浴比が2000倍を越える場合には、複合繊維から極細繊維への分割性が低下することがある。もちろん、抽出除去が不十分な場合には、熱可塑性PVAを含まないフレッシュな水を用いて、再度水浴中で熱可塑性PVAを抽出除去する方法が用いられる。

【0057】

抽出処理温度は目的に応じて適宜調整すればよいが、熱水を用いて抽出する場合には、40〜120℃で処理するのが好ましく、60〜110℃で処理するのがより好ましく、80〜100℃で抽出処理を行うのが特に好ましい。処理温度が40℃より低い場合、熱可塑性PVAの抽出性が十分でなく、生産性が低下する。また、処理温度が120℃より高い場合には、熱可塑性PVAの溶解時間が極端に短くなり、目的とする熱可塑性PVAの割合での安定な生産が困難な場合がある。一旦、熱可塑性PVAが繊維から完全に抽出除去された場合には、その後で、PVA水溶液を付与する等の方法を用いてPVAを繊維および不織布表面に添加しても本発明で規定するような耐久性ある吸水性は得られ難い。

【0058】

このようにして得られた、極細繊維が耐久性に優れた吸水性を有する理由としては、熱可塑性PVAが複合繊維の段階で繊維を構成している一成分であったことから、繊維を構成している他の熱可塑性ポリマーとの間で何らかの結合が存在していること、さらに、熱可塑性PVA除去後、PVAは繊維中あるいは繊維間の隙間の奥に主として存在していること等により、熱可塑性ポリマーを水により抽出除去する際の処理では繊維表面から脱落しにくい状態となっており、それが耐久性ある吸水性をもたらしているものと予想される。

【0059】

抽出処理時間についても、目的や使用する装置、処理温度に応じて適宜調整が可能であるが、生産効率、安定性、得られる極細繊維および不織布の品質・性能等を考慮すると、バッチ処理を行う場合には10〜200分であることが好ましく、連続処理の場合は1〜20分であることが好ましい。

【0060】

本発明で使用される熱可塑性PVAは生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。PVAを溶解した後の廃液の処理に特に制約はないが活性汚泥法が好ましい。該PVA水溶液を活性汚泥で連続処理すると2日間から1ヶ月で分解される。また、本発明に用いる熱可塑性PVAは燃焼熱が低く、焼却炉に対する負荷が小さいので、PVAを溶解した排水を乾燥させてPVAを焼却処理してもよい。

【0061】

また本発明では、以上のようにして得られる不織布を熱エンボス・カレンダー法、ウォータージェット法、ニードルパンチ法、超音波シール法、スルーエアー法、ステッチボンド法、エマルジョン接着法、粉末ドット接着法等の接着・絡合方法により形態を保持する方法が採用される。その中でも、不織布としての外観、品質等の観点から、熱エンボス法、ウォータージェット法、ニードルパンチ法が好ましく、特に熱エンボス法が好ましい。接合をどの段階で行うかについて特に制限はなく、必要に応じて適宜実施することが可能である。例えば、PVAを水抽出する前であってもよいし、PVAを水抽出した後でメッキ処理を施す前でもよい。

【0062】

熱エンボスにて部分的な熱圧融着を行う方法としては、加熱された凹凸模様の金属ロール(エンボスロール)と加熱平滑ロールとの間に該ウエブを通して、部分的な熱圧着により繊維同士を結合させ、不織布としての形態安定化を図る。熱圧着処理における加熱ロールの温度、熱圧する圧力、処理速度、エンボスロールの模様等は目的に応じて適宜選択することができる。またエンボス模様で熱圧着された部分は、形態安定性と柔軟性、吸水性の観点から、不織布の表面積の5〜30%であることが好ましい。

【0063】

またウォータージェット法としては、例えばノズル径が0.02〜0.4mm、好ましくは0.05〜0.2mm、ピッチが0.1〜5mm、好ましくは0.5〜2mmで1列〜3列に配列したノズルプレート等を利用し、水圧1〜300kg/cm2の水流で1回、あるいは複数回処理することにより、繊維を分散させ、絡合させる方法が考えられる。

【0064】

さらにニードルパンチ法についても、油剤、ニードル形状、ニードル深度、パンチ数等、公知の条件から適宜選択することができる。例えばニードル形状は、バーブ数が多いほうが効率的であるが、針折れが生じない範囲で1〜9バーブが好ましく、深度はニードル針のバーブが不織布表面まで貫通するような条件でかつニードルマークが強く出ない範囲が好ましい。必要パンチ数は針種、油剤等の選択によるが、不織布の均質性あるいは柔軟性から50〜5000パンチ/cm2で処理する方法が好ましい。

【0065】

また、本発明において極細長繊維不織布は、単独で使用するのみではなく、他の不織布や織物、編物等と積層して用いることも可能である。

【0066】

また必要に応じ、さらに吸水性をより向上させる目的で、各種親水化処理を行ってもよい。親水化処理方法としては、例えば、スルホン化処理、コロナ放電やプラズマ放電などの放電処理、グラフト重合処理、フッ素ガス処理などが挙げられる。

【0067】

次に無電解メッキの方法について例示する。

まず、通常の金属メッキ技術においては、繊維表面へのメッキ性を向上させる目的で、酸性もしくはアルカリ性の水溶液に浸漬、エッチング処理して繊維表面を減量粗面化、極性化する必要がある。一方、本発明の繊維においては、熱可塑性PVAが繊維表面に存在することによって繊維は良好な親水性を有しており、前記エッチング処理を実施しなくとも、良好なメッキ処理、金属層形成が可能であることが特長である。しかし必要に応じ、さらにメッキ性を向上させる目的で、前記エッチング処理を実施することも可能である。

【0068】

その後、パラジウム等の触媒を繊維表面に吸着させた後、各種金属メッキ浴に浸漬し、繊維表面に金属皮膜層を形成させる。金属としては、ニッケル、銅、亜鉛、スズ、銀、金およびそれらの合金等、種々の金属種が適用可能であるが、導電性能、取り扱い性、汎用性、およびコスト等の点から、銅が最も好適に使用される。またこれら金属層は単独層であってもよいが、必要に応じて2層以上の多層皮膜を形成させることも可能である。

【0069】

さらに上記の方法により得られた導電性繊維は、防錆のため、さらに金属層の上にニッケルなどの耐食性に優れる金属層を形成させたり、あるいは防錆剤を塗布コーティングしたりすることが可能である。

【0070】

メッキ浴から取り出した繊維はその後水洗され、そして乾燥される。乾燥する方法に関しては特に制約はなく、目的や装置、温度等を適宜選択することができる。ただし、柔軟性等の性能を維持するためには、乾燥温度は120℃以下であることが好ましく、100℃以下であることがより好ましく、90℃以下であることが特に好ましい。もちろん、室温で乾燥を行なってもよい。また乾燥時間は、バッチ処理を行う場合には24時間以内であることが好ましく、連続処理の場合は1時間以内であることが好ましい。

【0071】

以上のようにして得られた導電性繊維およびこのような繊維からなる不織布は、良好な導電性を有し、さらには柔軟性や耐屈曲性に優れており、必要に応じて発泡体等の各種基材を積層することによって、電磁波シールド材や帯電防止材として好適に使用することが出来る。

本発明の金属メッキ繊維あるいは同繊維からなる不織布を電磁波シールド材として使用する場合、体積固有抵抗値にて表わされる電気物性が、0.1Ω/cm以下であることが好ましい。また帯電防止材として各種製品で使用する場合には、体積固有抵抗値が108Ω/cm以下であることが好ましい。

【0072】

その他にも、本発明の金属メッキ繊維および不織布は、優れた導電性、柔軟性、耐久性等を活かし、エレクトロニクス用途を中心に、産業資材用、医療・衛材用、生活関連資材用、土木・資材用など、;鞄靴材等、種々の用途で使用することができる。

【0073】

さらに本発明の金属メッキ繊維および不織布は、金属メッキ層を形成させた後、有機繊維を高温加熱処理による分解除去、あるいは溶媒による抽出除去等の処理を施すことにより、金属のみからなる繊維状および不織布状シートを作製することが可能である。それら金属繊維あるいは金属繊維不織布は、より高温での耐久性が求められる分野でも使用可能なフィルターとして、各種用途で用いることができる。

【実施例】

【0074】

次に本発明を具体的に実施例で説明するが、本発明はこれらの実施例に限定されるものではない。実施例において、各物性値は以下のようにして測定した。なお、実施例中の部及び%はことわりのない限り質量に関するものである。

【0075】

[PVAの分析方法]

PVAの分析方法は、特に記載のない限り、JIS−K6726に従った。

変性量は、変性ポリビニルエステルあるいは変性PVAを用いて500MHz、1H−NMR(日本電子株式会社製「GX−500」)装置による測定から求めた。アルカリ金属イオンの含有量は原子吸光法で求めた。

【0076】

[融点]

PVAの融点は、DSC(メトラー社製「TA3000」)を用いて、窒素中、昇温速度10℃/分で250℃まで昇温後室温まで冷却し、再度昇温速度10℃/分で250℃まで昇温した場合のPVAの融点を示す吸熱ピークのピークトップの温度を調べた。

【0077】

[紡糸状態]

溶融紡糸の際の紡糸状態を観察して(すなわち、紡糸中の繊維の切断、紡糸時間の経過による繊維断面の経時変化の有無等)、次の基準で評価した。

◎:極めて良好、○:良好、△:やや難あり、×:不良

【0078】

[不織布の状態]

得られた不織布を目視観察および手触観察して次の基準で評価した。

◎:均質で極めて良好、○:ほぼ均質で良好、△:やや難あり、×:不良

【0079】

[PVA残存率]

30cm×30cmの不織布試料をオートクレーブ中で2000ccの水に浸漬し、120℃で1時間加熱処理した。処理後、熱水中から不織布を取り出して軽く搾り、抽出液を取り換えて同様の操作を実施。計3回の繰り返し処理により、不織布中の熱可塑性樹脂を完全抽出除去。処理前後の質量変化より、不織布中の熱可塑性樹脂の割合を求めた。

【0080】

[繊度]

顕微鏡により倍率1000倍で撮影した不織布試料の拡大写真から、無作為に10本の繊維を選び、それらの繊維径を測定し、その平均値を平均繊維径とした。

【0081】

[不織布の目付]

JIS L1906「一般長繊維不織布試験方法」に準じて測定した。

【0082】

[不織布の引張強度]

JIS L1906「一般長繊維不織布試験方法」に準じて測定した。

【0083】

[柔軟性]

得られた不織布を手触観察して次の基準で評価した。

◎:極めて良好、○:ほぼ良好、△:やや硬い、×:硬く難あり

【0084】

[体積固有抵抗値(導電性)測定]

不織布を温度20℃、湿度30%の条件下で24時間以上放置して調湿した。この不織布から5cm×5cmの試験片を採取し、該試験片の両端間に、横河ヒューレットパッカード社製の抵抗値測定機「MULTIMETER」を使用して、10Vの電圧をかけてその抵抗値(Ω)を測定した。体積固有抵抗値(ρ)(Ω・cm)=R×(S/L)より、各試験片の体積固有抵抗値を測定し、その平均値を不織布の体積固有抵抗値とした。なお、Rは試験片の抵抗値(Ω)、Sは断面積(cm2)、Lは長さ(cm)を示す。

【0085】

[実施例1]

<エチレン変性PVAの製造>

撹拌機、窒素導入口、エチレン導入口および開始剤添加口を備えた50L加圧反応槽に酢酸ビニル15.0kgおよびメタノール16.0kgを仕込み、60℃に昇温した後30分間窒素バブリングにより系中を窒素置換した。次いで反応槽圧力が5.5kg/cm2(5.4×105Pa)となるようにエチレンを導入仕込みした。開始剤として2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)(AMV)をメタノールに溶解した濃度2.8g/L溶液を調整し、窒素ガスによるバブリングを行って窒素置換した。上記の重合槽内温を60℃に調整した後、上記の開始剤溶液170mlを注入し重合を開始した。重合中はエチレンを導入して反応槽圧力を5.5kg/cm2(5.4×105Pa)に、重合温度を60℃に維持し、上記の開始剤溶液を用いて300ml/hrでAMVを連続添加して重合を実施した。9.0時間後に重合率が68%となったところで冷却して重合を停止した。反応槽を開放して脱エチレンした後、窒素ガスをバブリングして脱エチレンを完全に行った。次いで減圧下に未反応酢酸ビニルモノマーを除去しポリ酢酸ビニルのメタノール溶液とした。

【0086】

得られた該ポリ酢酸ビニル溶液にメタノールを加えて濃度が50%となるように調整したポリ酢酸ビニルのメタノール溶液2.0kg(溶液中のポリ酢酸ビニル1.0kg)に、0.48kg(ポリ酢酸ビニル中の酢酸ビニルユニットに対してモル比(MR)0.11)のアルカリ溶液(NaOHの10%メタノール溶液)を添加してけん化を行った。アルカリ添加後約5分で系がゲル化したものを粉砕器にて粉砕し、60℃で3時間放置してけん化を進行させた後、0.5%酢酸濃度の水/メタノール=20/80混合溶液10.0kgを加えて残存するアルカリを中和した。フェノールフタレイン指示薬を用いて中和の終了を確認後、濾別して得られた白色固体のPVAに水/メタノール=20/80の混合溶液20.0kgを加えて室温で3時間放置洗浄した。上記洗浄操作を3回繰り返した後、さらにメタノール10.0kgを加えて室温で3時間放置洗浄した。その後、遠心脱液して得られたPVAを乾燥機中70℃で2日間放置して乾燥PVA(PVA−1)を得た。

【0087】

得られたエチレン変性PVAのけん化度は99.1モル%であった。また該変性PVAを灰化させた後、酸に溶解したものを用いて原子吸光光度計により測定したナトリウムの含有量は、変性PVA100質量部に対して0.0006質量部であった。

【0088】

また、重合後未反応酢酸ビニルモノマーを除去して得られたポリ酢酸ビニルのメタノール溶液をn−ヘキサンに沈殿、アセトンで溶解する再沈精製を3回行った後、80℃で3日間減圧乾燥を行って精製ポリ酢酸ビニルを得た。該ポリ酢酸ビニルをDMSO−d6に溶解し、500MHz、1H−NMR(日本電子株式会社製「GX−500」)を用いて80℃で測定したところ、エチレンの含有量は8.4モル%であった。上記のポリ酢酸ビニルのメタノール溶液をアルカリモル比0.5でけん化した後、粉砕したものを60℃で5時間放置してけん化を進行させた後、メタノールソックスレーを3日間実施し、次いで80℃で3日間減圧乾燥を行って精製されたエチレン変性PVAを得た。該PVAの平均重合度を常法のJIS K6726に準じて測定したところ350であった。さらに該精製された変性PVAの5%水溶液を調整し厚み10ミクロンのキャスト製フィルムを作成した。該フィルムを80℃で1日間減圧乾燥を行った後に、DSC(メトラー社製「TA3000」)を用いて、前述の方法によりPVAの融点を測定したところ212℃であった(表1)。

上記で得られたPVAを日本製鋼所(株)二軸押出機(30mmφ)を用いて設定温度230℃、スクリュー回転数200rpmで溶融押出することによりペレットを製造した

【0089】

<海島型複合長繊維不織布の製造>

上記で得られたPVA(PVA−1)ペレットと、固有粘度が0.7、ポリエチレンテレフタレートのテレフタル酸の6モル%をイソフタル酸に置き換えた融点が240℃の共重合ポリエステルポリマー(PET)ペレットを準備し、それぞれのポリマーを別の押出機で加熱して溶融混練して、不織布を構成する複合長繊維の繊維軸に直交する繊維断面に占める質量比率がPET/PVA=70/30になるように260℃の海島型断面(図1)を有する複合紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量1050g/分、せん断速度2500sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで4000m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエジェクター下40cmに設置したエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。紡糸状態は、断糸は全く見られず、断面形状も極めて良好であった。

【0090】

次いで、このウエブを170℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより(熱エンボス圧着部分の面積比率25%)、単繊維繊度3.5dtexの長繊維からなる目付82g/m2の海島型複合長繊維不織布を得た。得られた不織布は均質なもので極めて良好であった。複合長繊維不織布の製造条件を表2に記載する。

【0091】

得られた複合長繊維不織布約50mについて、サーキュラー型染色機(水浴800L、不織布質量に対する水浴比330倍、不織布回転速度約50m/分)を用い、PVA成分の抽出処理を行った。複合長繊維不織布投入後、室温から約5℃/分の速度で90℃まで昇温させ、さらに90℃にて30分間熱水処理を行った。これにより、複合長繊維不織布中のPVA成分を抽出除去した。さらに、このウエブを連続処理にて90℃で5分間熱風乾燥させることにより、ポリエステル系ポリマーからなる極細長繊維不織布を得た。

得られた極細長繊維不織布のPVA残存率、被覆率、繊度、目付を表3に示す。

【0092】

次いで、上記で得られた極細長繊維不織布を、塩化パラジウム0.5g/L、塩化第一スズ50g/L、35%塩酸500mL/Lを溶解した水溶液中で、30℃×300秒間浸漬処理した。続いて20%硫酸中、30℃で180秒間浸漬、水洗を行った。

さらに硫酸銅10g/L、30%ホルマリン50mL/L、(+)−酒石酸ナトリウムカリウム四水和物100g/Lを溶解した無電解メッキ処理水溶液に室温で300秒間浸漬処理し、次いで水洗を行った。その後、硫酸ニッケル30g/L、次亜リン酸ナトリウム20g/L、クエン酸アンモニウム50g/Lからなる水溶液に室温で600秒間浸漬、次いで水洗を行い、95℃の熱風で60秒間乾燥した。

得られた不織布の性能評価結果を表3に示す。柔軟で良好な導電性能を示した。

【0093】

[実施例2〜5]

実施例1で用いたPVA−1あるいはPETの代わりに表1に記載するPVA2−4あるいはポリプロピレンを用い、表2に示す条件下にて複合長繊維からなる不織ウエブを製造し、PVA成分を抽出、さらには無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0094】

[実施例6〜8]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、表2に記載する型状の複合紡糸用口金を用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度、エンボス温度を調整する以外は実施例1と同様の条件下にて複合長繊維からなる不織ウエブを得た。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。さらには実施例1と同様にサーキュラー染色機を用いて表2に記載する条件にてPVA成分を抽出し、実施例1と同様に無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0095】

[実施例9]

エンボス温度を70℃とする以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを製造した。次いで、水流絡合機(水圧150kg/cm2、不織布通過速度3m/分)を用いて高圧水流を噴射させることにより、複合長繊維を分割交絡処理した。得られたウエブを表2に示す条件下にてサーキュラー染色機による抽出を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0096】

[実施例10]

エンボス温度を70℃とする以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを製造した。次いで、ニードルパンチ法(針深度8mm、パンチ数500パンチ/cm2、不織布通過速度2m/分)にて、複合長繊維を分割交絡処理した。得られたウエブを表2に示す条件下にてサーキュラー染色機による抽出を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0097】

[実施例11〜14]

実施例1で製造した複合長繊維不織ウエブを使用し、表2に示す条件にてサーキュラー染色機によるPVA抽出処理を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0098】

[実施例15]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、芯鞘型の複合紡糸用口金を用い、表2に記載する紡糸条件を採用して複合長繊維からなる不織ウエブを得た。次いで実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0099】

[実施例16]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、単独繊維型の複合紡糸用口金を用い、表2に記載する紡糸条件を採用して複合長繊維からなる不織ウエブを得た。次いで実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0100】

[実施例17]

実施例1で製造した複合長繊維不織ウエブを使用し、表2に示す条件にてサーキュラー染色機によるPVA抽出処理を行い、表3に示す条件にて無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0101】

[比較例1]

固有粘度が0.7、ポリエチレンテレフタレートのテレフタル酸の6モル%をイソフタル酸に代えた融点が240℃の共重合ポリエステルポリマーを準備し、押出機内で加熱して溶融混練し、260℃の紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量859g/分、せん断速度3000sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで4000m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ、ポリエチレンテレフタレートからなる長繊維ウエブを形成した。

次いで、このウエブを170℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより、単繊維繊度2.13dtexの長繊維からなる目付59g/m2の長繊維不織布を得た。

得られた長繊維不織布を用い、実施例1と同様の条件下にて金属メッキ処理を行った。得られた長繊維不織布の性能評価結果を表3に示す。PVAが存在しないため金属メッキ層の形成が不可能であり、導電性を付与することができなかった。

【0102】

[比較例2]

メルトフローレート(MFR)が400g/10分のポリプロピレンを溶融押出機を用いて230℃で溶融混練し、溶融したポリマー流をメルトブローダイヘッドに導き、ギヤポンプで計量し、直径0.3mmΦの孔を0.75mmピッチで一列に並べたメルトブローンノズルから吐出させ、同時にこの樹脂に240℃の熱風を噴射して吐出した繊維を成形コンベア上に捕集し、目付57g/m2のポリプロピレン系極細繊維不織布を得た。

【0103】

得られた極細繊維不織布を用い、実施例1と同様の条件下にて金属メッキ処理を行った。得られた極細繊維不織布の性能評価結果を表3に示す。PVAが存在しないため金属メッキ層の形成が不可能であり、導電性を付与することができなかった。

【0104】

[比較例3]

比較例1で得られた長繊維不織布を、重合度1700、けん化度98.6モル%、ナトリウム含有量0.7質量部であるPVA(熱可塑性を有さず)の1%水溶液に浸漬し、95℃で1時間加熱処理を行った。処理後、長繊維不織布を引き上げ、そのまま80℃にて3分間熱風乾燥させることにより、不織布構造体中にPVAを含有する長繊維不織布を得た。長繊維不織布中のPVA残存率は1.5%であった。

得られた長繊維不織布を用いて、実施例1と同じ条件で金属メッキ処理を行い、各種性能評価を行った。結果を表3に示す。PVAの均質性が不十分なため均一な金属メッキ層の形成が困難であり、導電性が不十分であった。

【0105】

[比較例4]

比較例2で得られた極細繊維不織布を、重合度1700、けん化度98.6モル%、ナトリウム含有量0.7質量部であるPVA(熱可塑性を有さず)の1%水溶液に浸漬し、95℃で1時間加熱処理を行った。処理後、極細繊維不織布を引き上げ、そのまま80℃にて3分間熱風乾燥させることにより、不織布構造体中にPVAを含有する極細繊維不織布を得た。不織布中のPVA残存率は0.8%であった。

得られた極細繊維不織布を用いて、実施例1と同じ条件で金属メッキ処理を行い、各種性能評価を行った。結果を表3に示す。PVAの均質性が不十分なため均一な金属メッキ層の形成が困難であり、導電性が不十分であった。

【0106】

[実施例18]

実施例16で得られた導電性不織布について、95℃熱水で1時間処理することにより、金属繊維からなる不織布を得ることができた。

【0107】

【表1】

【0108】

【表2】

【0109】

【表3】

【産業上の利用可能性】

【0110】

本発明の導電性不織布は、優れた導電性、柔軟性、耐屈曲性を活かし、種々の用途で使用することができる。例として、電磁波シールド材、帯電防止材、金属フィルターの用途を挙げることができる。

【図面の簡単な説明】

【0111】

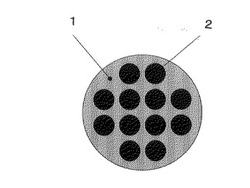

【図1】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【図2】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【図3】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【符号の説明】

【0112】

1 熱可塑性ポリビニルアルコール

2 他の熱可塑性ポリマー

【技術分野】

【0001】

本発明は、金属メッキされた繊維および同繊維からなる不織布とその製造方法、並びにその用途に関する。より詳細には、繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機繊維の表面に金属メッキが施されている繊維および同繊維からなる不織布、その製造方法およびそれを使用した電磁波シールド材、帯電防止材、さらには該不織布から有機成分を除去して得られる金属繊維および金属繊維不織布並びにそれを使用したフィルター等の用途に関するものである。

【背景技術】

【0002】

近年、パソコンや携帯電話等の電子機器の利用がますます拡大しており、各種エレクトロニクス製品が幅広い分野に普及している。それにともない、それら製品から漏れる電磁波が他の電子機器に異常をもたらし、さまざまな電磁波障害を引き起こすケースが急増している。そのような環境の中で、種々の障害を防止するため、高い電磁波遮蔽性を有する電磁波シールド材が求められており、さらに柔軟性や耐屈曲性など必要とされる場合が多いことから、導電性繊維および同繊維からなる布帛が多用されている。

一方、導電性繊維は、各種帯電防止材や検知用センサーのような分野でも使用されており、その利用価値はますます高まっている。

【0003】

最も代表的でかつ高い導電性能の付与が可能な製造方法として、無電解金属メッキ技術を挙げることが出来る。すなわち、繊維表面に無電解メッキ法により金属の薄膜を形成する技術である(特開平11−50352号公報)。この技術には、通常、ポリエステル繊維やナイロン繊維などが用いられ、エッチング処理にて繊維表面を粗面化して極性親水化した後、触媒付与、銅やニッケルによるメッキ処理が行われる。しかし、使用される用途や形態によっては屈曲疲労を生じる場合があり、繊維表面のメッキ層にクラックが生じ、性能低下を引き起こす場合がある。

【0004】

このようなことから、金属メッキ用の繊維として、従来のものより金属との耐剥離性が良いものを提供することが出来れば、導電性に優れ、耐屈曲性にも優れる導電性繊維および不織布の製造が可能となり、あらゆる分野にて有用な技術となることが期待できる。

【0005】

一方、本発明者等は、水溶性でかつ溶融成形可能なポリマーとして、水溶性熱可塑性ポリビニルアルコールを提案している。ポリビニルアルコール(以下、PVAと略記することもある)は水溶性のポリマーであって、その基本骨格と分子構造、形態、各種変性により水溶性の程度を変えることができることが知られている。また、PVAは生分解性であることが確認されており、地球環境的に、合成物を自然界といかに調和させるかが大きな課題となっている現在、このような基本性能を有するPVAは多いに注目されている。

【0006】

上記したようなPVAを不織布に付与する方法として、不織布にPVA水溶液を付与し乾燥させる方法が考えられるが、この方法の場合には、付与したPVAが水や温水により簡単に脱落し、本発明が目的とする耐久性ある吸水性および機能性は得がたい。また、この方法において、PVAが水により簡単に脱落することを防ぐ方法として、付与したPVA水溶液の乾燥条件として、PVAが結晶化するような高い温度を採用することにより、付与したPVAの耐久吸水性を高める方法も考えられるが、この方法の場合には、結晶化した後のPVAは吸水性が低下し、したがって、これらの一般的な方法では、十分な吸水性は得られていない。

【0007】

本発明者等は、水溶性熱可塑性PVAと他の熱可塑性ポリマーから溶融紡糸により形成された複合繊維からなる不織布からPVAを特定の条件下にて抽出除去および乾燥処理することにより、他の熱可塑性ポリマーからなる極細繊維を主成分としながらも、微量のPVAが不織布構造体中に均一に残存することで、耐久性ある吸水性を示す不織布が得られることを見出している(特許文献2を参照)。この中で本発明者等は、複合繊維からPVAを抽出除去することにより極細繊維の提供が可能であることも見出している。

【0008】

PVAは分子構造中に多数の水酸基を有しており、それら官能基を活用することで、金属化合物や無機化合物など各種化合物を配位させることが可能であり、その結果、水酸基による親水性能以外にも新たな性能を付与することが可能である。

【0009】

【特許文献1】特開平11−50352号公報

【特許文献2】特開2006−089851号

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明の目的は、繊維表面の少なくとも一部にPVAが存在することにより、エッチング処理等を行わなくても良好な金属メッキ処理が可能であり、さらには極細繊維から構成されることにより、導電性能が良好でかつ柔軟性に優れ、さらには耐屈曲性等の耐久性にも優れる金属メッキ繊維および同繊維からなる不織布とその製造方法およびその用途を提供することにある。

【課題を解決するための手段】

【0011】

本発明者等は、上記目的を達成すべく鋭意検討を重ねた結果、水溶性熱可塑性PVAと他の熱可塑性ポリマーから構成された複合紡糸繊維から該水溶性熱可塑性PVAを特定の条件下にて抽出除去し、さらには微量にPVAが残存する繊維表面に金属メッキを施すことにより、良好な導電性能を有し、柔軟性に優れ、かつ耐屈曲性に優れる金属メッキ繊維および不織布が得られることを見出した。

【0012】

すなわち本発明は、繊維表面の少なくとも一部に熱可塑性PVAが存在している有機繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維である。そして、本発明の好適な場合として、上記熱可塑性PVAが有機繊維質量に対して0.001〜10質量%存在している場合、また上記有機繊維が平均繊度0.5dtex以下の極細繊維である場合、また上記熱可塑性PVAが、炭素数4以下のαオレフィン単位を0.1〜20モル%有する変性PVAである場合、また上記熱可塑性PVAが、エチレン単位を3〜20モル%有する変性PVAである場合、また上記有機繊維が、ポリエステル、ポリアミド、ポリオレフィンからなる群から選ばれる少なくとも1種の熱可塑性ポリマーからなるものである場合、さらに上記有機繊維が長繊維である場合等が挙げられる。

【0013】

また、上記の金属メッキ繊維より構成されている不織布であり、この不織布において、熱エンボス・カレンダー法による部分的な熱圧着により不織布形態を維持している場合、ウォータージェット法またはニードルパンチ法による繊維絡合処理により不織布形態を維持している場合などが本発明の好適例として挙げられる。

さらに、熱可塑性ポリマーおよび熱可塑性PVAからなる複合繊維から金属メッキ繊維を製造する方法において、下記(a)、(b)及び(c)の工程をこの順序で行うことを特徴とする金属メッキ繊維の製造方法が本発明の金属メッキ繊維の好適な製造方法として挙げられる。

(a)熱可塑性ポリマーおよび熱可塑性PVAからなる複合繊維を製造する工程、

(b)上記(a)の工程で得られた複合繊維から該PVAの大部分を水で溶解除去すると共に、該PVAの一部を繊維表面に残存させる工程、

(c)上記(b)の工程で得られた繊維を無電解メッキもしくは電解メッキ処理して繊維表面を金属メッキする工程、

【0014】

そして、この製造方法において、工程(b)を行うに先立って、複合繊維を不織布化する場合が本発明の金属メッキ繊維からなる不織布の製造方法の好適例として挙げられる。

更に、本発明は、上記の金属メッキ繊維から構成された電磁波シールド材であり、また上記の金属メッキ繊維からなる帯電防止材である。

更に、本発明は、上記の製造方法により金属メッキ繊維を得た後、さらに該金属メッキ繊維から有機成分を除去する金属繊維の製造方法であり、この方法により得た金属繊維をフィルターに用いる発明である。

【発明の効果】

【0015】

本発明では、熱可塑性ポリマーからなる繊維が極細繊維であってもよい。その結果、繊維表面積が大きくなり、しかも繊維表面に熱可塑性PVAを一部残存させることにより得られる極細繊維表面が親水化されていることから、繊維表面を金属メッキ処理に先立ってエッチング処理する必要がなく、直接、金属メッキを施すことが可能で、しかも導電性能が良好であり、かつ柔軟性および耐屈曲性に優れた金属メッキ繊維および不織布を得ることが可能となる。

【発明を実施するための最良の形態】

【0016】

以下、本発明を詳細に説明する。

まず、本発明を構成する、繊維表面の少なくとも一部に熱可塑性PVAが存在している有機繊維は、熱可塑性PVAとそれ以外の繊維形成性の熱可塑性ポリマーを複合紡糸し、得られる複合繊維から該熱可塑性PVAの大部分を溶解除去し、一部を繊維表面の少なくとも一部に残存させることにより得られる。

【0017】

もちろん、本発明において、繊維は熱可塑性PVA100%からなる繊維、すなわち熱可塑性PVAを単独で溶融紡糸して得られる繊維でもかまわない。しかしながら、水により繊維の一部を抽出除去する際に極細繊維として繊維を残留させ易い点で、熱可塑性PVAとそれ以外の非水溶性熱可塑性ポリマーからなる複合紡糸繊維が好ましい。

【0018】

本発明で用いられる熱可塑性PVAは、PVAのホモポリマーは勿論のこと、例えば、共重合、末端変性、および後変性により官能基を導入した変性PVAも包括するものである。勿論、溶融紡糸可能なもの、すなわち熱可塑性を有するものであらねばならない。通常の一般市販PVAは溶融温度と熱分解温度が近接しているため溶融紡糸することが困難であり(すなわち熱可塑性ではなく)、溶融紡糸可能とするためには種々の工夫が必要である。

【0019】

まず熱可塑性PVAの粘度平均重合度(以下、単に重合度と略記する)は200〜800が好ましく、230〜600がより好ましく、250〜500が特に好ましい。通常の繊維用に使用されるPVAは、重合度が高いほど高強度繊維が得られることから、重合度1500以上のものが一般的であり、例えば重合度約1700のものや約2100のものが一般的である。そのことから考えると、本発明で用いられるPVAの重合度200〜800は極めて低いと言える。重合度が200未満の場合には紡糸時に十分な曳糸性が得られず、その結果として満足な複合繊維不織布が得られない場合がある。一方、重合度が800を越えると溶融粘度が高すぎて紡糸ノズルからポリマーを吐出することができず、満足な複合繊維が得られない場合がある。

【0020】

PVAの重合度(P)は、JIS−K6726に準じて測定される。すなわち、PVAを完全に再けん化し、精製した後、30℃の水中で測定した極限粘度[η](dl/g)から次式により求められるものである。

P=([η]×103/8.29)(1/0.62)

【0021】

本発明に用いられるPVAのけん化度は90〜99.99モル%の範囲が好ましく、92〜99.9モル%がより好ましく、94〜99.8モル%が特に好ましい。けん化度が90モル%未満の場合には、PVAの熱安定性が悪く、熱分解やゲル化によって安定な複合溶融紡糸を行うことができない場合がある。一方、けん化度が99.99モル%よりも大きいPVAは安定に製造することが困難である。

【0022】

PVAは、ビニルエステル系重合体のビニルエステル単位をけん化することにより得られる。ビニルエステル単位を形成するためのビニル化合物単量体としては、ギ酸ビニル、酢酸ビニル、プロピオン酸ビニル、バレリン酸ビニル、カプリン酸ビニル、ラウリン酸ビニル、ステアリン酸ビニル、安息香酸ビニル、ピバリン酸ビニルおよびバーサティック酸ビニル等が挙げられ、これらの中でもPVAを生産性よく得る点からは酢酸ビニルが好ましい。

【0023】

本発明の繊維を製造するために用いられる熱可塑性PVAは、ホモポリマーであっても共重合単位を導入した変成PVAであってもよいが、複合溶融紡糸性、吸水性、繊維物性および不織布物性の観点からは、共重合単位を導入した変性PVAを用いることが好ましい。共重合単量体の種類としては、例えば、エチレン、プロピレン、1−ブテン、イソブテン、1−ヘキセン等のα−オレフィン類、アクリル酸およびその塩、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸i−プロピル等のアクリル酸エステル類、メタクリル酸およびその塩、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸i−プロピル等のメタクリル酸エステル類、アクリルアミド、N−メチルアクリルアミド、N−エチルアクリルアミド等のアクリルアミド誘導体、メタクリルアミド、N−メチルメタクリルアミド、N−エチルメタクリルアミド等のメタクリルアミド誘導体、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、エチレングリコールビニルエーテル、1,3−プロパンジオールビニルエーテル、1,4−ブタンジオールビニルエーテル等のヒドロキシ基含有のビニルエーテル類、アリルアセテート、プロピルアリルエーテル、ブチルアリルエーテル、ヘキシルアリルエーテル等のアリルエーテル類、ポリオキシエチレン基、ポリオキシプロピレン基、ポリオキシブチレン基等のオキシアルキレン基を有する単量体、ビニルトリメトキシシラン等のビニルシラン類、酢酸イソプロペニル、3−ブテン−1−オール、4−ペンテン−1−オール、5−ヘキセン−1−オール、7−オクテン−1−オール、9−デセン−1−オール、3−メチル−3−ブテン−1−オール等のヒドロキシ基含有のα−オレフィン類またはそのエステル化物、N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドンなどのN−ビニルアミド類、フマール酸、マレイン酸、イタコン酸、無水マレイン酸、無水フタル酸、無水トリメリット酸または無水イタコン酸等に由来するカルボキシル基を有する単量体;エチレンスルホン酸、アリルスルホン酸、メタアリルスルホン酸、2−アクリルアミド−2−メチルプロパンスルホン酸等に由来するスルホン酸基を有する単量体;ビニロキシエチルトリメチルアンモニウムクロライド、ビニロキシブチルトリメチルアンモニウムクロライド、ビニロキシエチルジメチルアミン、ビニロキシメチルジエチルアミン、N−アクリルアミドメチルトリメチルアンモニウムクロライド、N−アクリルアミドエチルトリメチルアンモニウムクロライド、N−アクリルアミドジメチルアミン、アリルトリメチルアンモニウムクロライド、メタアリルトリメチルアンモニウムクロライド、ジメチルアリルアミン、アリルエチルアミン等に由来するカチオン基を有する単量体が挙げられる。これらの単量体の含有量は、共重合PVAを構成する全単位のモル数を100%とした場合の通常その20モル%以下である。また、共重合されていることのメリットを発揮するためには、0.01モル%以上が上記共重合単位であることが好ましい。

【0024】

これらの単量体の中でも、入手のしやすさなどから、エチレン、プロピレン、1−ブテン、イソブテン、1−ヘキセン等のα−オレフィン類、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類、エチレングリコールビニルエーテル、1,3−プロパンジオールビニルエーテル、1,4−ブタンジオールビニルエーテル等のヒドロキシ基含有のビニルエーテル類、アリルアセテートで代表されるアリルエステル類、プロピルアリルエーテル、ブチルアリルエーテル、ヘキシルアリルエーテル等のアリルエーテル類、 N−ビニルホルムアミド、N−ビニルアセトアミド、N−ビニルピロリドンなどのN−ビニルアミド類、オキシアルキレン基を有する単量体、3−ブテン−1−オール、4−ペンテン−1−オール、5−ヘキセン−1−オール、7−オクテン−1−オール、9−デセン−1−オール、3−メチル−3−ブテン−1−オール等のヒドロキシ基含有のα−オレフィン類に由来する単量体が好ましい。

【0025】

特に、共重合性、溶融紡糸性および繊維物性等の観点からエチレン、プロピレン、1−ブテン、イソブテンの炭素数4以下のα−オレフィン類、メチルビニルエーテル、エチルビニルエーテル、n−プロピルビニルエーテル、i−プロピルビニルエーテル、n−ブチルビニルエーテル等のビニルエーテル類がより好ましい。炭素数4以下のα−オレフィン類およびビニルエーテル類に由来する単位は、PVA中に0.1〜20モル%存在していることが好ましく、0.5〜18モル%がより好ましい。

【0026】

さらに、α−オレフィンがエチレンである場合には、特に繊維物性が高くなることからもっとも好ましく、特にエチレン単位が3〜20モル%存在する場合が好適であり、より好ましくは5〜18モル%エチレン単位が導入された変性PVAを使用する場合である。

【0027】

本発明で使用する熱可塑性PVAを製造する重合方法としては、塊状重合法、溶液重合法、懸濁重合法、乳化重合法などの公知の方法が挙げられる。その中でも、無溶媒あるいはアルコールなどの溶媒中で重合する塊状重合法や溶液重合法が通常採用される。溶液重合時に溶媒として使用されるアルコールとしては、メチルアルコール、エチルアルコール、プロピルアルコールなどの低級アルコールが挙げられる。共重合に使用される開始剤としては、α,α'-アゾビスイソブチロニトリル、2,2’−アゾビス(2,4−ジメチル−バレロニトリル)、過酸化ベンゾイル、nープロピルパーオキシカーボネートなどのアゾ系開始剤または過酸化物系開始剤などの公知の開始剤が挙げられる。重合温度については特に制限はないが、0℃〜200℃の範囲が適当である。

【0028】

本発明で使用する熱可塑性PVAはアルカリ金属イオンを含有していることが好ましく、その割合は熱可塑性PVA100質量部に対してナトリウムイオン換算で0.00001〜0.05質量部が好ましく、0.0001〜0.03質量部がより好ましく、0.0005〜0.01質量部が特に好ましい。アルカリ金属イオンの含有割合が0.00001質量部未満のものは工業的に製造困難である。またアルカリ金属イオンの含有量が0.05質量部より多い場合には複合溶融紡糸時のポリマー分解、ゲル化および断糸が著しく、安定に繊維化することができない場合がある。なお、アルカリ金属イオンとしては、カリウムイオン、ナトリウムイオン等が挙げられる。

【0029】

通常の場合、アルカリ金属イオンはビニルエステル系樹脂をけん化してPVAを製造するに際し、けん化触媒としてアルカリ金属イオンを含有するアルカリ性物質を使用し、けん化後のPVA樹脂を洗浄液で洗浄することにより、PVA樹脂中の含有量が制御される。ただし、特定量のアルカリ金属イオンをPVA中に含有させる目的で、PVAを重合した後にアルカリ金属イオン含有の化合物を添加してもよい。なお、アルカリ金属イオンの含有量は、原子吸光法で求めることができる。

【0030】

けん化触媒として使用するアルカリ性物質としては、水酸化カリウムまたは水酸化ナトリウムが挙げられる。けん化触媒に使用するアルカリ性物質のモル比は、酢酸ビニル単位に対して0.004〜0.5が好ましく、0.005〜0.05が特に好ましい。けん化触媒は、けん化反応の初期に一括添加しても良いし、けん化反応の途中で追加添加しても良い。

【0031】

けん化反応の溶媒としては、メタノール、酢酸メチル、ジメチルスルホキシド、ジメチルホルムアミドなどが挙げられる。これらの溶媒の中でもメタノールが好ましく、含水率を0.001〜1質量%に制御したメタノールがより好ましく、含水率を0.003〜0.9質量%に制御したメタノールがもっと好ましく、含水率を0.005〜0.8質量%に制御したメタノールが特に好ましい。洗浄液としては、メタノール、アセトン、酢酸メチル、酢酸エチル、ヘキサン、水などが挙げられ、これらの中でもメタノール、酢酸メチル、水の単独もしくは混合液がより好ましい。

洗浄液の量としてはアルカリ金属イオンの含有割合を満足するように設定されるが、通常、PVA100質量部に対して、300〜10000質量部が好ましく、500〜5000質量部がより好ましい。洗浄温度としては、5〜80℃が好ましく、20〜70℃がより好ましい。洗浄時間としては20分間〜100時間が好ましく、1時間〜50時間がより好ましい。

【0032】

また本発明の目的や効果を損なわない範囲で、PVAには融点や溶融粘度を調整する等の目的で可塑剤を添加することが可能である。可塑剤としては、従来公知のもの全てが使用できるが、ジグリセリン、ポリグリセリンアルキルモノカルボン酸エステル類、グリコール類にエチレンオキサイドやプロピレンオキサイドを付加したものが好適に使用される。そのなかでも、ソルビトール1モルに対してエチレンオキサイドを1〜30モル%付加した化合物が好ましい。

【0033】

本発明の熱可塑性PVAの割合(すなわち、複合繊維から熱可塑性PVAの大部分を除去した後の残存PVAの量)は、有機繊維質量に対して0.001〜10質量%であることが好ましく、0.01〜5質量%であることがより好ましく、0.05〜3質量%であることが特に好ましい。熱可塑性PVAの割合が10質量%より多い場合には、金属メッキ繊維の使用時あるいは金属メッキ繊維の製造時に熱可塑性PVAの溶出が高くなり、また繊維および不織布の柔軟性が不足する場合がある。一方、熱可塑性PVAの割合が0.001質量%より少ない場合には、金属のメッキ性が低下し、繊維および不織布の導電化が十分でなく、各種用途で使用する際に満足する性能を得ることができない場合がある。なお、有機繊維の熱可塑性PVAの割合は、複合繊維から該熱可塑性PVAを水で抽出除去する際、温度、時間、浴比等の抽出条件を制御することにより調整が可能である。すなわち、抽出除去温度を高くする、抽出時間を長くする、あるいは抽出時の浴比を大きくすることにより、PVA残存量を少なくすることができる。

【0034】

本発明に用いられる熱可塑性PVA以外の熱可塑性ポリマーの具体例としては、例えば、ポリエチレンテレフタレート、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリヘキサメチレンテレフタレート等の芳香族ポリエステル、ポリ乳酸、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリヒドロキシブチレート-ポリヒドロキシバリレート共重合体、ポリカプロラクトン等の脂肪族ポリエステルおよびその共重合体、ナイロン6、ナイロン66、ナイロン610、ナイロン10、ナイロン12、ナイロン6−12等の脂肪族ポリアミドおよびその共重合体、ポリプロピレン、ポリエチレン、ポリブテン、ポリメチルペンテン等のポリオレフィンおよびその共重合体、エチレン単位を25モル%から70モル%含有する水不溶性のエチレン−ビニルアルコール共重合体、ポリスチレン系、ポリジエン系、塩素系、ポリオレフィン系、ポリエステル系、ポリウレタン系、ポリアミド系、フッ素系のエラストマー等の中から少なくとも一種類を選んで用いることができる。

本発明に好適に用いられるPVAと複合紡糸しやすいという点からは、ポリエチレンテレフタレートおよびその共重合体、ポリ乳酸、ナイロン6、ポリプロピレンおよびポリエチレンが好ましい。

【0035】

本発明において、少なくとも一部が熱可塑性PVAである熱可塑性ポリマーからなる有機繊維は平均0.5dtex以下の繊度を有していることが好ましく、0.4dtex以下の繊度を有することがより好ましく、0.3dtex以下の繊度を有することが特に好ましい。繊度が0.5dtexよりも大きい場合には、繊維表面積が不足し、さらに柔軟性が低下する場合がある。また、下限値に関しては特に限定はないが、生産のし易さの点で0.001dtex以上が好ましい。なお、ここで言う繊維の繊度は、金属メッキ層を除く繊維の繊度である。

【0036】

また本発明では、有機繊維表面が金属メッキを施されている必要があり、その結果、該繊維は良好な導電性能を有する。金属メッキの方法としては、無電解メッキもしくは電解メッキによる方法が適用可能であるが、無電解メッキにより有機繊維表面に金属層を形成させる方法が好ましい。

【0037】

上記金属層を形成する金属としては、ニッケル、銅、亜鉛、スズ、銀、金およびそれらの合金等、種々の金属種が適用可能である。金属層の厚みに特に制限はないが、平均0.05〜5μmであることが好ましく、0.1〜2.5μmであることがより好ましい。金属層の厚みが0.05μmより小さい場合、十分な導電性能を示すことができない場合がある。一方、金属層の厚さが5μmを超える場合には、繊維および不織布の柔軟性が低下する場合がある。

【0038】

本発明では、PVAが水酸基を介して金属と強い相互作用を形成する特徴を活かし、有機繊維表面に金属層を安定に形成させることを特徴としている。すなわち本発明においては、まず有機繊維表面にパラジウム等のメッキ触媒を吸着させ、次いで各種金属メッキ浴に浸漬し、繊維表面に金属層を形成させることにより、目的とする金属メッキ繊維および同繊維からなる不織布を形成させることができる。

【0039】

次に本発明の繊維および不織布の製造方法について例示する。本発明の金属メッキ繊維は、熱可塑性PVAと他の熱可塑性ポリマーからなる複合繊維で構成された不織布から該熱可塑性PVAを水で溶解(抽出)除去し、さらに残存する熱可塑性PVAを活かして金属メッキを施すことにより製造することができる。

【0040】

熱可塑性PVAと他の熱可塑性ポリマーからなる複合繊維不織布は、溶融紡糸と不織布形成を直結したいわゆるスパンボンド不織布の製造方法によって効率良く製造することができる。

【0041】

例えば、熱可塑性PVAと他の熱可塑性ポリマーをそれぞれ別の押出機で溶融混練し、引き続きこれら溶融したポリマーの流れをそれぞれ紡糸頭に導き、合流し、流量を計量し、紡糸ノズル孔から吐出させ、この吐出糸条を冷却装置により冷却せしめた後、エアジェット・ノズルのような吸引装置を用いて、目的の繊度となるように、1000〜6000m/分の糸条の引取り速度に該当する速度で高速気流により牽引細化させた後、開繊させながら移動式の捕集面の上に堆積させて不織布ウエブを形成させ、引き続きこのウエブを部分熱圧着して巻き取ることによって複合繊維不織布を得ることができる。

【0042】

複合繊維不織布を構成する複合繊維の長さ方向に分離可能な複合断面としては、分割性や極細化後の繊維の均一性を考慮すると、海成分と島成分からなる海島型の形状を有するもの、ミカンの横断面形状型または扇型の形状を有するもの、短冊状に配列した貼り合せ型形状を有するものが好ましい。複合繊維の横断面形状が海島型である場合には、極細繊維形成成分である島成分の数としては5〜1000の範囲が均質性の点で好ましく、より好ましくは10〜600、更に好ましくは15〜400の範囲である。もちろん、熱可塑性PVAが海成分となっていることが必要である。また複合断面がミカンの横断面形状型、扇型、或いは貼り合せ型の形状を有する場合には、複合繊維を構成する極細繊維形成成分は水溶性熱可塑性PVAにより2〜20個に分割されているのが生産性の点で好ましく、より好ましくは5〜15個に分割されている場合である。

【0043】

特に、本発明において、電磁波シールド材や帯電防止材、さらにはフィルター等に用いる場合には、不織布の均質性および繊維の細さが重要であることから、細い繊維が得られやすい海島型の形状が好ましい。

【0044】

本発明に用いる熱可塑性PVAと熱可塑性ポリマーからなる複合繊維における熱可塑性PVAと熱可塑性ポリマーの質量比は目的に応じて適宜設定されるので特に制限はないが、5/95〜95/5が好適であり、10/90〜90/10がより好ましい。好適な範囲を外れた場合には複合した効果が現れない場合がある。

【0045】

また本発明の目的や効果を損なわない範囲で、熱可塑性ポリマーおよび熱可塑性PVAのいずれか一方または両方に、必要に応じて、可塑剤、安定剤、滑剤、着色剤、紫外線吸収剤、光安定剤、酸化防止剤、帯電防止剤、難燃剤、潤滑剤、結晶化速度遅延剤を重合反応時、またはその後の工程で添加することができる。

【0046】

また必要に応じて平均粒子径が0.01μm以上5μm以下の微粒子を0.05質量%以上10質量%以下、重合反応時、またはその後の工程で、該熱可塑性ポリマーまたはおよび熱可塑性PVAに添加することができる。微粒子の種類は特に限定されず、たとえばシリカ、酸化チタン、炭酸カルシウム、硫酸バリウム等の不活性微粒子を添加することができ、これらは単独で使用しても2種以上併用しても良い。特に平均粒子径が0.02μm以上1μm以下の無機微粒子、例えばシリカ等が添加されていることが好ましく、この場合には紡糸性、延伸性が向上する。なお、ここで言う平均粒子径とは、顕微鏡拡大写真より任意に選び出した微粒子30個の写真から見た微粒子大きさから算出した直径の平均値である。

【0047】

本発明において複合繊維化の条件は、ポリマーの組み合せ、複合断面に応じて適宜設定する必要があるが、主に、以下のような点に留意して繊維化条件を決めることが望ましい。

紡糸口金温度は、複合繊維を構成するポリマーのうち高い融点を持つポリマーの融点をMpとすると、(Mp+10)℃〜(Mp+80)℃の範囲が好ましく、せん断速度(γ)500〜25000sec−1、ドラフト(V)50〜2000の範囲で紡糸することが好ましい。また、複合紡糸するポリマーの組み合せから見た場合、紡糸時における口金温度とノズル通過時のせん断速度で測定したときの溶融粘度が近接したポリマー、例えば溶融紡糸口金温度において、せん断速度1000sec−1における溶融粘度差が2000poise以内である組み合せで複合紡糸することが紡糸安定性の面から好ましい。

【0048】

本発明におけるポリマーの融点Tmとは、示差走査熱量計(DSC:例えばMettler社TA3000)で観察される主吸熱ピークのピーク温度である。せん断速度(γ)は、ノズル半径をr(cm)、単孔あたりのポリマー吐出量をQ(cm3/sec)とするとき、γ=4Q/πr3で計算される。またドラフトVは、引取速度をA(m/分)とするとき、V=1000A・πr2/Qで計算される。

【0049】

本発明の複合繊維を製造するに際して、紡糸口金温度が、(Mp+10)℃より低い温度では、該ポリマーの溶融粘度が高すぎて、高速気流による曳糸・細化性に劣り、また(Mp+80)℃を越えると、PVAが熱分解しやすくなるために安定した紡糸ができない。また、せん断速度は、500sec−1より低いと断糸しやすく、25000sec−1より高いとノズルの背圧が高くなり紡糸性が悪くなる。さらにドラフトは、50より低いと繊度むらが大きくなり安定に紡糸しにくくなり、ドラフトが2000より高くなると断糸しやすくなる。

【0050】

本発明において、エアジェット・ノズルのような吸引装置を用いて吐出糸条を牽引細化させるに際し、1000〜6000m/分の糸条の引取速度に該当する速度で高速気流により牽引細化させるのが好ましい。吸引装置による糸条の引取条件は、紡糸ノズル孔から吐出する溶融ポリマーの溶融粘度、吐出速度、紡糸ノズル温度、冷却条件などにより適宜選択するのが好ましいが、1000m/分未満では、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる複合不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、6000m/分を越えると、吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定した複合繊維の製造ができない場合がある。

【0051】

さらに、本発明の複合繊維をスパンボンド方式により安定に製造するに際し、紡糸ノズル孔とエアジェット・ノズルのような吸引装置との間隔は30〜200cmが好ましい。該間隔は使用するポリマー、組成、上記で述べた紡糸条件にもよるが、該間隔が30cmより小さい場合には、吐出糸条の冷却固化遅れによる隣接糸条間の融着が起こる場合があり、また糸条の配向・結晶化が進まず、得られる複合不織布は、粗雑で機械的強度の低いものになってしまい好ましくない。一方、200cmを越える場合には、吐出糸条の冷却固化が進みすぎて吐出糸条の曳糸・細化性が追随できず糸条の切断が発生して、安定した複合繊維の製造ができない場合がある。

【0052】

エアジェット・ノズルのような吸引装置で細化された複合繊維は、捕集用シート面上にほぼ均一な厚さとなるように分散捕集してウエッブを形成する。吸引装置と捕集面との間隔としては30〜200cmであることが、生産性、得られる不織布の繊維物性の観点から好ましい。また、ウエッブの目付としては、5〜500g/m2の範囲が不織布の生産性および後加工性の点で好ましい。更に吸引細化されたウエッブ形成複合繊維の太さとしては0.2〜8dtexの範囲、特に1〜5dtexの範囲が生産性の点で好ましい。

【0053】

また本発明においては、不織布の目付けとして金属メッキ処理前で5〜500g/m2の範囲、特に10〜300g/m2の範囲が生産性および後加工性の点で好ましい。

【0054】

本発明では、このようにして得られた複合繊維から熱可塑性PVAを水で抽出除去することにより、複合繊維の極細化が可能である。複合繊維および不織布から熱可塑性PVAを水で抽出する方法に関しては、特に制約はなく、サーキュラー、ビーム、ジッカー、ウィーンス等の染色機やバイブロウォッシャー、リラクサー、タイミングウォッシャー等の熱水処理設備を使用する方法、高圧水流や蒸気を噴射する方法等、任意の方法を適宜選択することができる。高圧水流や蒸気を噴射する方法は、極細繊維が相互に強く絡まり、さらには毛細管現象により吸水性がより向上するという点で、非常に有効な方法あるが、高圧水流や蒸気を噴射するだけでは熱可塑性PVAの減少量が不十分である場合が多い。したがって、高圧水流や蒸気で不織布を処理した後、水浴中で不織布を攪拌処理して熱可塑性PVAの付着量を目的とする範囲するのが好ましい。抽出水は中性でかまわないし、アルカリ水溶液、酸性水溶液、あるいは界面活性剤等を添加した水溶液であっても良い。

【0055】

特に本発明において重要なことは、水で熱可塑性PVAを抽出除去する際に、繊維の少なくとも一部として熱可塑性PVAが残存するように、除去処理を行わなければならないことである。そのためには、予め、除去処理に使用する水の量、処理方法、処理時間、処理温度等を種々変更して、熱可塑性PVAの残存量が適切な範囲となるようにこれら条件を決めておくのが好ましい。

【0056】

具体的には、本発明においては、熱可塑性PVAを水で抽出除去する方法として、水浴中で複合繊維を処理して含有熱可塑性PVAを溶解除去する方法が好ましく、その際の水浴比は、複合繊維の質量に対して100〜2000倍であることが好ましく、200〜1000倍であることがより好ましい。水浴比が100倍より少ない場合、熱可塑性PVAの溶解除去が不十分となり、目的とする極細繊維が得られないことがある。また、水浴比が2000倍を越える場合には、複合繊維から極細繊維への分割性が低下することがある。もちろん、抽出除去が不十分な場合には、熱可塑性PVAを含まないフレッシュな水を用いて、再度水浴中で熱可塑性PVAを抽出除去する方法が用いられる。

【0057】

抽出処理温度は目的に応じて適宜調整すればよいが、熱水を用いて抽出する場合には、40〜120℃で処理するのが好ましく、60〜110℃で処理するのがより好ましく、80〜100℃で抽出処理を行うのが特に好ましい。処理温度が40℃より低い場合、熱可塑性PVAの抽出性が十分でなく、生産性が低下する。また、処理温度が120℃より高い場合には、熱可塑性PVAの溶解時間が極端に短くなり、目的とする熱可塑性PVAの割合での安定な生産が困難な場合がある。一旦、熱可塑性PVAが繊維から完全に抽出除去された場合には、その後で、PVA水溶液を付与する等の方法を用いてPVAを繊維および不織布表面に添加しても本発明で規定するような耐久性ある吸水性は得られ難い。

【0058】

このようにして得られた、極細繊維が耐久性に優れた吸水性を有する理由としては、熱可塑性PVAが複合繊維の段階で繊維を構成している一成分であったことから、繊維を構成している他の熱可塑性ポリマーとの間で何らかの結合が存在していること、さらに、熱可塑性PVA除去後、PVAは繊維中あるいは繊維間の隙間の奥に主として存在していること等により、熱可塑性ポリマーを水により抽出除去する際の処理では繊維表面から脱落しにくい状態となっており、それが耐久性ある吸水性をもたらしているものと予想される。

【0059】

抽出処理時間についても、目的や使用する装置、処理温度に応じて適宜調整が可能であるが、生産効率、安定性、得られる極細繊維および不織布の品質・性能等を考慮すると、バッチ処理を行う場合には10〜200分であることが好ましく、連続処理の場合は1〜20分であることが好ましい。

【0060】

本発明で使用される熱可塑性PVAは生分解性を有しており、活性汚泥処理あるいは土壌に埋めておくと分解されて水と二酸化炭素になる。PVAを溶解した後の廃液の処理に特に制約はないが活性汚泥法が好ましい。該PVA水溶液を活性汚泥で連続処理すると2日間から1ヶ月で分解される。また、本発明に用いる熱可塑性PVAは燃焼熱が低く、焼却炉に対する負荷が小さいので、PVAを溶解した排水を乾燥させてPVAを焼却処理してもよい。

【0061】

また本発明では、以上のようにして得られる不織布を熱エンボス・カレンダー法、ウォータージェット法、ニードルパンチ法、超音波シール法、スルーエアー法、ステッチボンド法、エマルジョン接着法、粉末ドット接着法等の接着・絡合方法により形態を保持する方法が採用される。その中でも、不織布としての外観、品質等の観点から、熱エンボス法、ウォータージェット法、ニードルパンチ法が好ましく、特に熱エンボス法が好ましい。接合をどの段階で行うかについて特に制限はなく、必要に応じて適宜実施することが可能である。例えば、PVAを水抽出する前であってもよいし、PVAを水抽出した後でメッキ処理を施す前でもよい。

【0062】

熱エンボスにて部分的な熱圧融着を行う方法としては、加熱された凹凸模様の金属ロール(エンボスロール)と加熱平滑ロールとの間に該ウエブを通して、部分的な熱圧着により繊維同士を結合させ、不織布としての形態安定化を図る。熱圧着処理における加熱ロールの温度、熱圧する圧力、処理速度、エンボスロールの模様等は目的に応じて適宜選択することができる。またエンボス模様で熱圧着された部分は、形態安定性と柔軟性、吸水性の観点から、不織布の表面積の5〜30%であることが好ましい。

【0063】

またウォータージェット法としては、例えばノズル径が0.02〜0.4mm、好ましくは0.05〜0.2mm、ピッチが0.1〜5mm、好ましくは0.5〜2mmで1列〜3列に配列したノズルプレート等を利用し、水圧1〜300kg/cm2の水流で1回、あるいは複数回処理することにより、繊維を分散させ、絡合させる方法が考えられる。

【0064】

さらにニードルパンチ法についても、油剤、ニードル形状、ニードル深度、パンチ数等、公知の条件から適宜選択することができる。例えばニードル形状は、バーブ数が多いほうが効率的であるが、針折れが生じない範囲で1〜9バーブが好ましく、深度はニードル針のバーブが不織布表面まで貫通するような条件でかつニードルマークが強く出ない範囲が好ましい。必要パンチ数は針種、油剤等の選択によるが、不織布の均質性あるいは柔軟性から50〜5000パンチ/cm2で処理する方法が好ましい。

【0065】

また、本発明において極細長繊維不織布は、単独で使用するのみではなく、他の不織布や織物、編物等と積層して用いることも可能である。

【0066】

また必要に応じ、さらに吸水性をより向上させる目的で、各種親水化処理を行ってもよい。親水化処理方法としては、例えば、スルホン化処理、コロナ放電やプラズマ放電などの放電処理、グラフト重合処理、フッ素ガス処理などが挙げられる。

【0067】

次に無電解メッキの方法について例示する。

まず、通常の金属メッキ技術においては、繊維表面へのメッキ性を向上させる目的で、酸性もしくはアルカリ性の水溶液に浸漬、エッチング処理して繊維表面を減量粗面化、極性化する必要がある。一方、本発明の繊維においては、熱可塑性PVAが繊維表面に存在することによって繊維は良好な親水性を有しており、前記エッチング処理を実施しなくとも、良好なメッキ処理、金属層形成が可能であることが特長である。しかし必要に応じ、さらにメッキ性を向上させる目的で、前記エッチング処理を実施することも可能である。

【0068】

その後、パラジウム等の触媒を繊維表面に吸着させた後、各種金属メッキ浴に浸漬し、繊維表面に金属皮膜層を形成させる。金属としては、ニッケル、銅、亜鉛、スズ、銀、金およびそれらの合金等、種々の金属種が適用可能であるが、導電性能、取り扱い性、汎用性、およびコスト等の点から、銅が最も好適に使用される。またこれら金属層は単独層であってもよいが、必要に応じて2層以上の多層皮膜を形成させることも可能である。

【0069】

さらに上記の方法により得られた導電性繊維は、防錆のため、さらに金属層の上にニッケルなどの耐食性に優れる金属層を形成させたり、あるいは防錆剤を塗布コーティングしたりすることが可能である。

【0070】

メッキ浴から取り出した繊維はその後水洗され、そして乾燥される。乾燥する方法に関しては特に制約はなく、目的や装置、温度等を適宜選択することができる。ただし、柔軟性等の性能を維持するためには、乾燥温度は120℃以下であることが好ましく、100℃以下であることがより好ましく、90℃以下であることが特に好ましい。もちろん、室温で乾燥を行なってもよい。また乾燥時間は、バッチ処理を行う場合には24時間以内であることが好ましく、連続処理の場合は1時間以内であることが好ましい。

【0071】

以上のようにして得られた導電性繊維およびこのような繊維からなる不織布は、良好な導電性を有し、さらには柔軟性や耐屈曲性に優れており、必要に応じて発泡体等の各種基材を積層することによって、電磁波シールド材や帯電防止材として好適に使用することが出来る。

本発明の金属メッキ繊維あるいは同繊維からなる不織布を電磁波シールド材として使用する場合、体積固有抵抗値にて表わされる電気物性が、0.1Ω/cm以下であることが好ましい。また帯電防止材として各種製品で使用する場合には、体積固有抵抗値が108Ω/cm以下であることが好ましい。

【0072】

その他にも、本発明の金属メッキ繊維および不織布は、優れた導電性、柔軟性、耐久性等を活かし、エレクトロニクス用途を中心に、産業資材用、医療・衛材用、生活関連資材用、土木・資材用など、;鞄靴材等、種々の用途で使用することができる。

【0073】

さらに本発明の金属メッキ繊維および不織布は、金属メッキ層を形成させた後、有機繊維を高温加熱処理による分解除去、あるいは溶媒による抽出除去等の処理を施すことにより、金属のみからなる繊維状および不織布状シートを作製することが可能である。それら金属繊維あるいは金属繊維不織布は、より高温での耐久性が求められる分野でも使用可能なフィルターとして、各種用途で用いることができる。

【実施例】

【0074】

次に本発明を具体的に実施例で説明するが、本発明はこれらの実施例に限定されるものではない。実施例において、各物性値は以下のようにして測定した。なお、実施例中の部及び%はことわりのない限り質量に関するものである。

【0075】

[PVAの分析方法]

PVAの分析方法は、特に記載のない限り、JIS−K6726に従った。

変性量は、変性ポリビニルエステルあるいは変性PVAを用いて500MHz、1H−NMR(日本電子株式会社製「GX−500」)装置による測定から求めた。アルカリ金属イオンの含有量は原子吸光法で求めた。

【0076】

[融点]

PVAの融点は、DSC(メトラー社製「TA3000」)を用いて、窒素中、昇温速度10℃/分で250℃まで昇温後室温まで冷却し、再度昇温速度10℃/分で250℃まで昇温した場合のPVAの融点を示す吸熱ピークのピークトップの温度を調べた。

【0077】

[紡糸状態]

溶融紡糸の際の紡糸状態を観察して(すなわち、紡糸中の繊維の切断、紡糸時間の経過による繊維断面の経時変化の有無等)、次の基準で評価した。

◎:極めて良好、○:良好、△:やや難あり、×:不良

【0078】

[不織布の状態]

得られた不織布を目視観察および手触観察して次の基準で評価した。

◎:均質で極めて良好、○:ほぼ均質で良好、△:やや難あり、×:不良

【0079】

[PVA残存率]

30cm×30cmの不織布試料をオートクレーブ中で2000ccの水に浸漬し、120℃で1時間加熱処理した。処理後、熱水中から不織布を取り出して軽く搾り、抽出液を取り換えて同様の操作を実施。計3回の繰り返し処理により、不織布中の熱可塑性樹脂を完全抽出除去。処理前後の質量変化より、不織布中の熱可塑性樹脂の割合を求めた。

【0080】

[繊度]

顕微鏡により倍率1000倍で撮影した不織布試料の拡大写真から、無作為に10本の繊維を選び、それらの繊維径を測定し、その平均値を平均繊維径とした。

【0081】

[不織布の目付]

JIS L1906「一般長繊維不織布試験方法」に準じて測定した。

【0082】

[不織布の引張強度]

JIS L1906「一般長繊維不織布試験方法」に準じて測定した。

【0083】

[柔軟性]

得られた不織布を手触観察して次の基準で評価した。

◎:極めて良好、○:ほぼ良好、△:やや硬い、×:硬く難あり

【0084】

[体積固有抵抗値(導電性)測定]

不織布を温度20℃、湿度30%の条件下で24時間以上放置して調湿した。この不織布から5cm×5cmの試験片を採取し、該試験片の両端間に、横河ヒューレットパッカード社製の抵抗値測定機「MULTIMETER」を使用して、10Vの電圧をかけてその抵抗値(Ω)を測定した。体積固有抵抗値(ρ)(Ω・cm)=R×(S/L)より、各試験片の体積固有抵抗値を測定し、その平均値を不織布の体積固有抵抗値とした。なお、Rは試験片の抵抗値(Ω)、Sは断面積(cm2)、Lは長さ(cm)を示す。

【0085】

[実施例1]

<エチレン変性PVAの製造>

撹拌機、窒素導入口、エチレン導入口および開始剤添加口を備えた50L加圧反応槽に酢酸ビニル15.0kgおよびメタノール16.0kgを仕込み、60℃に昇温した後30分間窒素バブリングにより系中を窒素置換した。次いで反応槽圧力が5.5kg/cm2(5.4×105Pa)となるようにエチレンを導入仕込みした。開始剤として2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)(AMV)をメタノールに溶解した濃度2.8g/L溶液を調整し、窒素ガスによるバブリングを行って窒素置換した。上記の重合槽内温を60℃に調整した後、上記の開始剤溶液170mlを注入し重合を開始した。重合中はエチレンを導入して反応槽圧力を5.5kg/cm2(5.4×105Pa)に、重合温度を60℃に維持し、上記の開始剤溶液を用いて300ml/hrでAMVを連続添加して重合を実施した。9.0時間後に重合率が68%となったところで冷却して重合を停止した。反応槽を開放して脱エチレンした後、窒素ガスをバブリングして脱エチレンを完全に行った。次いで減圧下に未反応酢酸ビニルモノマーを除去しポリ酢酸ビニルのメタノール溶液とした。

【0086】

得られた該ポリ酢酸ビニル溶液にメタノールを加えて濃度が50%となるように調整したポリ酢酸ビニルのメタノール溶液2.0kg(溶液中のポリ酢酸ビニル1.0kg)に、0.48kg(ポリ酢酸ビニル中の酢酸ビニルユニットに対してモル比(MR)0.11)のアルカリ溶液(NaOHの10%メタノール溶液)を添加してけん化を行った。アルカリ添加後約5分で系がゲル化したものを粉砕器にて粉砕し、60℃で3時間放置してけん化を進行させた後、0.5%酢酸濃度の水/メタノール=20/80混合溶液10.0kgを加えて残存するアルカリを中和した。フェノールフタレイン指示薬を用いて中和の終了を確認後、濾別して得られた白色固体のPVAに水/メタノール=20/80の混合溶液20.0kgを加えて室温で3時間放置洗浄した。上記洗浄操作を3回繰り返した後、さらにメタノール10.0kgを加えて室温で3時間放置洗浄した。その後、遠心脱液して得られたPVAを乾燥機中70℃で2日間放置して乾燥PVA(PVA−1)を得た。

【0087】

得られたエチレン変性PVAのけん化度は99.1モル%であった。また該変性PVAを灰化させた後、酸に溶解したものを用いて原子吸光光度計により測定したナトリウムの含有量は、変性PVA100質量部に対して0.0006質量部であった。

【0088】

また、重合後未反応酢酸ビニルモノマーを除去して得られたポリ酢酸ビニルのメタノール溶液をn−ヘキサンに沈殿、アセトンで溶解する再沈精製を3回行った後、80℃で3日間減圧乾燥を行って精製ポリ酢酸ビニルを得た。該ポリ酢酸ビニルをDMSO−d6に溶解し、500MHz、1H−NMR(日本電子株式会社製「GX−500」)を用いて80℃で測定したところ、エチレンの含有量は8.4モル%であった。上記のポリ酢酸ビニルのメタノール溶液をアルカリモル比0.5でけん化した後、粉砕したものを60℃で5時間放置してけん化を進行させた後、メタノールソックスレーを3日間実施し、次いで80℃で3日間減圧乾燥を行って精製されたエチレン変性PVAを得た。該PVAの平均重合度を常法のJIS K6726に準じて測定したところ350であった。さらに該精製された変性PVAの5%水溶液を調整し厚み10ミクロンのキャスト製フィルムを作成した。該フィルムを80℃で1日間減圧乾燥を行った後に、DSC(メトラー社製「TA3000」)を用いて、前述の方法によりPVAの融点を測定したところ212℃であった(表1)。

上記で得られたPVAを日本製鋼所(株)二軸押出機(30mmφ)を用いて設定温度230℃、スクリュー回転数200rpmで溶融押出することによりペレットを製造した

【0089】

<海島型複合長繊維不織布の製造>

上記で得られたPVA(PVA−1)ペレットと、固有粘度が0.7、ポリエチレンテレフタレートのテレフタル酸の6モル%をイソフタル酸に置き換えた融点が240℃の共重合ポリエステルポリマー(PET)ペレットを準備し、それぞれのポリマーを別の押出機で加熱して溶融混練して、不織布を構成する複合長繊維の繊維軸に直交する繊維断面に占める質量比率がPET/PVA=70/30になるように260℃の海島型断面(図1)を有する複合紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量1050g/分、せん断速度2500sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで4000m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエジェクター下40cmに設置したエンドレスに回転している捕集コンベア装置上に捕集堆積させ長繊維ウエブを形成させた。紡糸状態は、断糸は全く見られず、断面形状も極めて良好であった。

【0090】

次いで、このウエブを170℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより(熱エンボス圧着部分の面積比率25%)、単繊維繊度3.5dtexの長繊維からなる目付82g/m2の海島型複合長繊維不織布を得た。得られた不織布は均質なもので極めて良好であった。複合長繊維不織布の製造条件を表2に記載する。

【0091】

得られた複合長繊維不織布約50mについて、サーキュラー型染色機(水浴800L、不織布質量に対する水浴比330倍、不織布回転速度約50m/分)を用い、PVA成分の抽出処理を行った。複合長繊維不織布投入後、室温から約5℃/分の速度で90℃まで昇温させ、さらに90℃にて30分間熱水処理を行った。これにより、複合長繊維不織布中のPVA成分を抽出除去した。さらに、このウエブを連続処理にて90℃で5分間熱風乾燥させることにより、ポリエステル系ポリマーからなる極細長繊維不織布を得た。

得られた極細長繊維不織布のPVA残存率、被覆率、繊度、目付を表3に示す。

【0092】

次いで、上記で得られた極細長繊維不織布を、塩化パラジウム0.5g/L、塩化第一スズ50g/L、35%塩酸500mL/Lを溶解した水溶液中で、30℃×300秒間浸漬処理した。続いて20%硫酸中、30℃で180秒間浸漬、水洗を行った。

さらに硫酸銅10g/L、30%ホルマリン50mL/L、(+)−酒石酸ナトリウムカリウム四水和物100g/Lを溶解した無電解メッキ処理水溶液に室温で300秒間浸漬処理し、次いで水洗を行った。その後、硫酸ニッケル30g/L、次亜リン酸ナトリウム20g/L、クエン酸アンモニウム50g/Lからなる水溶液に室温で600秒間浸漬、次いで水洗を行い、95℃の熱風で60秒間乾燥した。

得られた不織布の性能評価結果を表3に示す。柔軟で良好な導電性能を示した。

【0093】

[実施例2〜5]

実施例1で用いたPVA−1あるいはPETの代わりに表1に記載するPVA2−4あるいはポリプロピレンを用い、表2に示す条件下にて複合長繊維からなる不織ウエブを製造し、PVA成分を抽出、さらには無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0094】

[実施例6〜8]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、表2に記載する型状の複合紡糸用口金を用い、表2に記載する紡糸条件を採用し、適宜ノズル−エジェクター間距離およびラインネット速度、エンボス温度を調整する以外は実施例1と同様の条件下にて複合長繊維からなる不織ウエブを得た。複合繊維成分の質量比率はパックへのポリマー導入量を変えることで調整させた。さらには実施例1と同様にサーキュラー染色機を用いて表2に記載する条件にてPVA成分を抽出し、実施例1と同様に無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0095】

[実施例9]

エンボス温度を70℃とする以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを製造した。次いで、水流絡合機(水圧150kg/cm2、不織布通過速度3m/分)を用いて高圧水流を噴射させることにより、複合長繊維を分割交絡処理した。得られたウエブを表2に示す条件下にてサーキュラー染色機による抽出を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0096】

[実施例10]

エンボス温度を70℃とする以外は実施例1と全く同じ条件下にて複合長繊維からなる不織ウエブを製造した。次いで、ニードルパンチ法(針深度8mm、パンチ数500パンチ/cm2、不織布通過速度2m/分)にて、複合長繊維を分割交絡処理した。得られたウエブを表2に示す条件下にてサーキュラー染色機による抽出を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0097】

[実施例11〜14]

実施例1で製造した複合長繊維不織ウエブを使用し、表2に示す条件にてサーキュラー染色機によるPVA抽出処理を行い、実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0098】

[実施例15]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、芯鞘型の複合紡糸用口金を用い、表2に記載する紡糸条件を採用して複合長繊維からなる不織ウエブを得た。次いで実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0099】

[実施例16]

実施例1で用いた海島型(25島)の断面形状を有する複合紡糸口金の代わりに、単独繊維型の複合紡糸用口金を用い、表2に記載する紡糸条件を採用して複合長繊維からなる不織ウエブを得た。次いで実施例1と同じ条件で無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0100】

[実施例17]

実施例1で製造した複合長繊維不織ウエブを使用し、表2に示す条件にてサーキュラー染色機によるPVA抽出処理を行い、表3に示す条件にて無電解メッキ処理を行った。得られた導電性不織布の性能評価結果を表3に示す。

【0101】

[比較例1]

固有粘度が0.7、ポリエチレンテレフタレートのテレフタル酸の6モル%をイソフタル酸に代えた融点が240℃の共重合ポリエステルポリマーを準備し、押出機内で加熱して溶融混練し、260℃の紡糸パックに導き、ノズル径0.35mmφ×1008ホール、吐出量859g/分、せん断速度3000sec−1の条件で紡糸口金から吐出させ、紡出フィラメント群を20℃の冷却風で冷却しながら、ノズルから80cmの距離にあるエジェクターにより高速エアーで4000m/分の引取り速度で牽引細化させ、開繊したフィラメント群をエンドレスに回転している捕集コンベア装置上に捕集堆積させ、ポリエチレンテレフタレートからなる長繊維ウエブを形成した。

次いで、このウエブを170℃に加熱した凹凸柄エンボスロールとフラットロールとの間で、線圧50kg/cmの圧力下で通過させ、エンボス部分熱圧着させることにより、単繊維繊度2.13dtexの長繊維からなる目付59g/m2の長繊維不織布を得た。

得られた長繊維不織布を用い、実施例1と同様の条件下にて金属メッキ処理を行った。得られた長繊維不織布の性能評価結果を表3に示す。PVAが存在しないため金属メッキ層の形成が不可能であり、導電性を付与することができなかった。

【0102】

[比較例2]

メルトフローレート(MFR)が400g/10分のポリプロピレンを溶融押出機を用いて230℃で溶融混練し、溶融したポリマー流をメルトブローダイヘッドに導き、ギヤポンプで計量し、直径0.3mmΦの孔を0.75mmピッチで一列に並べたメルトブローンノズルから吐出させ、同時にこの樹脂に240℃の熱風を噴射して吐出した繊維を成形コンベア上に捕集し、目付57g/m2のポリプロピレン系極細繊維不織布を得た。

【0103】

得られた極細繊維不織布を用い、実施例1と同様の条件下にて金属メッキ処理を行った。得られた極細繊維不織布の性能評価結果を表3に示す。PVAが存在しないため金属メッキ層の形成が不可能であり、導電性を付与することができなかった。

【0104】

[比較例3]

比較例1で得られた長繊維不織布を、重合度1700、けん化度98.6モル%、ナトリウム含有量0.7質量部であるPVA(熱可塑性を有さず)の1%水溶液に浸漬し、95℃で1時間加熱処理を行った。処理後、長繊維不織布を引き上げ、そのまま80℃にて3分間熱風乾燥させることにより、不織布構造体中にPVAを含有する長繊維不織布を得た。長繊維不織布中のPVA残存率は1.5%であった。

得られた長繊維不織布を用いて、実施例1と同じ条件で金属メッキ処理を行い、各種性能評価を行った。結果を表3に示す。PVAの均質性が不十分なため均一な金属メッキ層の形成が困難であり、導電性が不十分であった。

【0105】

[比較例4]

比較例2で得られた極細繊維不織布を、重合度1700、けん化度98.6モル%、ナトリウム含有量0.7質量部であるPVA(熱可塑性を有さず)の1%水溶液に浸漬し、95℃で1時間加熱処理を行った。処理後、極細繊維不織布を引き上げ、そのまま80℃にて3分間熱風乾燥させることにより、不織布構造体中にPVAを含有する極細繊維不織布を得た。不織布中のPVA残存率は0.8%であった。

得られた極細繊維不織布を用いて、実施例1と同じ条件で金属メッキ処理を行い、各種性能評価を行った。結果を表3に示す。PVAの均質性が不十分なため均一な金属メッキ層の形成が困難であり、導電性が不十分であった。

【0106】

[実施例18]

実施例16で得られた導電性不織布について、95℃熱水で1時間処理することにより、金属繊維からなる不織布を得ることができた。

【0107】

【表1】

【0108】

【表2】

【0109】

【表3】

【産業上の利用可能性】

【0110】

本発明の導電性不織布は、優れた導電性、柔軟性、耐屈曲性を活かし、種々の用途で使用することができる。例として、電磁波シールド材、帯電防止材、金属フィルターの用途を挙げることができる。

【図面の簡単な説明】

【0111】

【図1】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【図2】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【図3】本発明に使用される複合長繊維の複合形態の一例を示す繊維断面図

【符号の説明】

【0112】

1 熱可塑性ポリビニルアルコール

2 他の熱可塑性ポリマー

【特許請求の範囲】

【請求項1】

繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維。

【請求項2】

熱可塑性ポリビニルアルコールが有機繊維質量に対して0.001〜10質量%存在している請求項1記載の金属メッキ繊維。

【請求項3】

有機繊維が平均繊度0.5dtex以下の極細繊維である請求項1または2に記載の金属メッキ繊維。

【請求項4】

熱可塑性ポリビニルアルコールが、炭素数4以下のαオレフィン単位を0.1〜20モル%有する変性ポリビニルアルコールである請求項1〜3のいずれかに記載の金属メッキ繊維。

【請求項5】

熱可塑性ポリビニルアルコールが、エチレン単位を3〜20モル%有する変性ポリビニルアルコールである請求項4記載の金属メッキ繊維。

【請求項6】

有機繊維が、ポリエステル、ポリアミド、ポリオレフィンからなる群から選ばれる少なくとも1種の熱可塑性ポリマーからなるものである請求項1〜5のいずれかに記載の金属メッキ繊維。

【請求項7】

有機繊維が長繊維である請求項1〜6のいずれかに記載の金属メッキ繊維。

【請求項8】

請求項1〜7のいずれかに記載の金属メッキ繊維より構成されている不織布。

【請求項9】

熱エンボス・カレンダー法による部分的な熱圧着により不織布形態を維持している請求項8記載の不織布。

【請求項10】

ウォータージェット法またはニードルパンチ法による繊維絡合処理により不織布形態を維持している請求項8または9に記載の不織布。

【請求項11】

熱可塑性ポリマーおよび熱可塑性ポリビニルアルコールからなる複合繊維から導電性繊維を製造する方法において、下記(a)、(b)及び(c)の工程をこの順序で行うことを特徴とする金属メッキ繊維の製造方法。

(a)熱可塑性ポリマーおよび熱可塑性ポリビニルアルコールからなる複合繊維を製造する工程、

(b)上記(a)の工程で得られた複合繊維から該ポリビニルアルコールの大部分を水で溶解除去すると共に、該ポリビニルアルコールの一部を繊維表面に残存させる工程、

(c)上記(b)の工程で得られた繊維を無電解メッキもしくは電解メッキ処理して繊維表面を金属メッキする工程、

【請求項12】

工程(b)を行うに先立って、工程(a)で得られた複合繊維を不織布化する請求項11に記載の金属メッキ繊維からなる不織布の製造方法。

【請求項13】

請求項1〜10のいずれかに記載の金属メッキ繊維からなる電磁波シールド材。

【請求項14】

請求項1〜10のいずれかに記載の金属メッキ繊維からなる帯電防止材。

【請求項15】

請求項11に記載の方法にて導電性繊維を得た後、さらに該導電性繊維から有機成分を除去する金属繊維の製造方法。

【請求項16】

請求項15に記載の金属繊維からなるフィルター。

【請求項1】

繊維表面の少なくとも一部に熱可塑性ポリビニルアルコールが存在している有機繊維の表面に金属メッキが施されていることを特徴とする金属メッキ繊維。

【請求項2】

熱可塑性ポリビニルアルコールが有機繊維質量に対して0.001〜10質量%存在している請求項1記載の金属メッキ繊維。

【請求項3】

有機繊維が平均繊度0.5dtex以下の極細繊維である請求項1または2に記載の金属メッキ繊維。

【請求項4】

熱可塑性ポリビニルアルコールが、炭素数4以下のαオレフィン単位を0.1〜20モル%有する変性ポリビニルアルコールである請求項1〜3のいずれかに記載の金属メッキ繊維。

【請求項5】

熱可塑性ポリビニルアルコールが、エチレン単位を3〜20モル%有する変性ポリビニルアルコールである請求項4記載の金属メッキ繊維。

【請求項6】

有機繊維が、ポリエステル、ポリアミド、ポリオレフィンからなる群から選ばれる少なくとも1種の熱可塑性ポリマーからなるものである請求項1〜5のいずれかに記載の金属メッキ繊維。

【請求項7】

有機繊維が長繊維である請求項1〜6のいずれかに記載の金属メッキ繊維。

【請求項8】

請求項1〜7のいずれかに記載の金属メッキ繊維より構成されている不織布。

【請求項9】

熱エンボス・カレンダー法による部分的な熱圧着により不織布形態を維持している請求項8記載の不織布。

【請求項10】

ウォータージェット法またはニードルパンチ法による繊維絡合処理により不織布形態を維持している請求項8または9に記載の不織布。

【請求項11】

熱可塑性ポリマーおよび熱可塑性ポリビニルアルコールからなる複合繊維から導電性繊維を製造する方法において、下記(a)、(b)及び(c)の工程をこの順序で行うことを特徴とする金属メッキ繊維の製造方法。

(a)熱可塑性ポリマーおよび熱可塑性ポリビニルアルコールからなる複合繊維を製造する工程、

(b)上記(a)の工程で得られた複合繊維から該ポリビニルアルコールの大部分を水で溶解除去すると共に、該ポリビニルアルコールの一部を繊維表面に残存させる工程、

(c)上記(b)の工程で得られた繊維を無電解メッキもしくは電解メッキ処理して繊維表面を金属メッキする工程、

【請求項12】

工程(b)を行うに先立って、工程(a)で得られた複合繊維を不織布化する請求項11に記載の金属メッキ繊維からなる不織布の製造方法。

【請求項13】

請求項1〜10のいずれかに記載の金属メッキ繊維からなる電磁波シールド材。

【請求項14】

請求項1〜10のいずれかに記載の金属メッキ繊維からなる帯電防止材。

【請求項15】

請求項11に記載の方法にて導電性繊維を得た後、さらに該導電性繊維から有機成分を除去する金属繊維の製造方法。

【請求項16】

請求項15に記載の金属繊維からなるフィルター。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−38294(P2008−38294A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−215395(P2006−215395)

【出願日】平成18年8月8日(2006.8.8)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月8日(2006.8.8)

【出願人】(000001085)株式会社クラレ (1,607)

【Fターム(参考)】

[ Back to top ]