金属リングの製造方法

【課題】溶接部の表面硬度の低下を防止した金属リングの製造方法を提供すること。

【解決手段】金属板11を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、その溶接工程を経て得られた金属リング13の表面をバレル研磨するバレル工程と、金属リング13を窒化処理する窒化工程とを有するものであって、前記溶接工程は、両端面を突き合わせて溶接する金属板11の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、溶接工程とバレル工程との間には、溶接工程で溶接された肉厚の溶接部に存在する凸部255を削り取る溶接部研磨工程を有する金属リングの製造方法。

【解決手段】金属板11を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、その溶接工程を経て得られた金属リング13の表面をバレル研磨するバレル工程と、金属リング13を窒化処理する窒化工程とを有するものであって、前記溶接工程は、両端面を突き合わせて溶接する金属板11の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、溶接工程とバレル工程との間には、溶接工程で溶接された肉厚の溶接部に存在する凸部255を削り取る溶接部研磨工程を有する金属リングの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、平板の端部同士を突合せ溶接して金属リングを形成する製造方法に関し、特に溶接による表面硬度の低下を防止した金属リングの製造方法に関する。

【背景技術】

【0002】

金属リングが使用されるものとしては、例えば無段変速機(CVT)の動力伝達に用いられる無段変速機用ベルトがある。無段変速機用ベルトの金属リングの製造は、マルエージング鋼の薄板の端部同士を溶接して筒状のドラムを形成し、そのドラムに対して溶接時の熱で部分的に硬くなった硬度を均質化する溶体化処理が施される。溶体化処理では、例えばドラムを真空炉内に入れ、760〜850℃の温度で0.5〜4時間の加熱処理が行われる。その後、ドラムが所定幅に裁断され、バレル工程や圧延工程などを経て所定周長の金属リングが仕上げられ、窒化処理を施して完成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−22990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

金属の薄板から製造される金属リングは、前述したマルエージング鋼の場合、ベース元素であるFe,Ni中にCo,Mo,Ti,Alなどの合金元素が添加されている。その中でもCoやTiが金属リングの硬度に寄与している。ところが、従来から行われている製造方法では、後述するように溶接部の表面にTiの欠乏層が生じてしまっていた。そのため、窒化処理が行われた後の表面硬度がその他の母材部よりも低くなってしまい、溶接部の強度が低下するという問題があった。

【0005】

そこで、本発明は、かかる課題を解決すべく、溶接部の表面硬度の低下を防止した金属リングの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る金属リングの製造方法は、金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、前記溶接工程を経て得られた金属リングの表面をバレル研磨するバレル工程と、金属リングを窒化処理する窒化工程とを有するものであって、前記溶接工程は、両端面を突き合わせて溶接する前記金属板の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、前記溶接工程とバレル工程との間には、前記溶接工程で溶接された肉厚の溶接部に存在する凸部を削り取る溶接部研磨工程を有するものであることを特徴とする。

【0007】

また、本発明に係る金属リングの製造方法は、前記溶接工程が、両端面を突き合わせた前記金属板を当該突合せ方向に所定の押付け荷重で押し当てながら行うものであり、前記溶接部研磨工程は、前記溶接工程での押付け荷重により溶接部に形成され凸部を削り取るものであることが好ましい。

また、本発明に係る金属リングの製造方法は、前記溶接工程が、前記金属板の両端部に溶接部以外の部分よりも肉厚な接合端部が形成された当該接合端部同士が溶接されるものであり、前記溶接部研磨工程は、前記接合端部同士を溶接した溶接部に存在する凸部を削り取るものであることが好ましい。

【0008】

また、本発明に係る金属リングの製造方法は、前記金属板が、所定幅の長尺な金属ロールから長手方向に所定長さで切断されたものであり、前記溶接工程では、前記金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接して筒体が形成され、当該溶接工程の後にリング切断工程を有し、当該リング切断工程により、前記筒体から所定の幅で切断することによって前記金属リングが複数形成されたものであることが好ましい。

【発明の効果】

【0009】

本発明によれば、突き合わせた金属板の両端部を溶接部以外の部分よりも肉厚な状態で溶接し、その肉厚の溶接部に存在する凸部を溶接部研磨工程で削り取るようにしたため、接合部からは例えばTi濃度の低い欠乏層を除去することになり、その後の窒化処理によって溶接部の表面硬度が溶接部以外の部分の表面硬度よりも低下することを防止できる。

【図面の簡単な説明】

【0010】

【図1】金属ベルト製造の主要工程を示した図である。

【図2】実施形態の製造方法における溶接工程を示した図である。

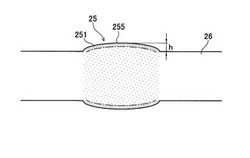

【図3】実施形態の溶接工程によって溶接した溶接部を示した図である。

【図4】実施形態の溶接部研磨工程を概念的に示した図である。

【図5】実施形態の溶接部研磨工程を経た後の溶接部のTi濃度分布を示した図である。

【図6】従来の製造方法による金属ベルトの溶接部分を示した図である。

【図7】従来の製造方法による溶接後の溶接部のTi濃度分布を示した図である。

【図8】従来の製造方法によるバレル研磨後の溶接部のTi濃度分布を示した図である。

【図9】実施形態の製造方法により得られた金属リングの表面硬度の測定値をグラフにして示した図である。

【図10】従来の製造方法により得られた金属リングの表面硬度の測定値をグラフにして示した図である。

【図11】他の実施形態の製造方法の一部を示した図である。

【発明を実施するための形態】

【0011】

次に、本発明に係る金属リングの製造方法について、その実施形態を図面を参照しながら以下に説明する。本実施形態では、前述したものと同様に、無段変速機用ベルトを構成する金属ベルトを例に挙げて説明する。図1は、そうした金属ベルトが製造されるまでの主要工程を示した図である。

【0012】

先ず、図1(a)に示すプレート切断工程では、マルエージング鋼板のロール10から所定長さの鋼板11が切断されて丸められる。丸められた鋼板11は、その周方向両端の接合端面同士が突き合わせられる。そして、図1(b)に示す溶接工程では、突き合わせられた接合端面が1本の接合線となり、その部分が溶接されて筒体12が形成される。筒体12は、溶接部の合金組成を均質化するために溶体化処理が施され、その後に、図1(c)に示すリング切断工程が行われる。リング切断工程では、筒体12から所定の幅で切断された複数の金属リング13が得られる。

【0013】

続いて、金属リング13に対して表面をバレル研磨で除去するバレル工程が行われる。バレル工程では、表面(外周面及び内周面)が0.002mm程度研磨され、金属リング13の表層が除去される。その後、必要な場合には圧延が行われ、圧延などによる加工応力を除去するために2次溶体化処理が行われる。そして、周長の調整処理が行われた金属リング13に対して時効処理や窒化処理が施され、図1(d)に示す無端金属リングが完成する。

【0014】

窒化処理では、金属リング13の表面に酸化物層が存在しないため、窒化後の表面に窒素化合物が生成されるのを回避でき、高い強度を得ることができる。しかし、課題でも述べたように、溶接部表面に生じるTiの欠乏層により表面硬度が低くなってしまう問題があった。本実施形態では、前記製造工程において次のような工程を加えた製造方法により、従来の課題解決を図った。そこで先ず、従来の課題についてその原因を示しつつ本実施形態の製造方法について説明する。

【0015】

図6は、従来の製造方法において、鋼板11の接合端面11a,11bを突き合せて溶接した溶接部分を示した図である。溶接した金属リング13について溶接部21におけるTiの濃度分布を見ると、図示するように表層部211と深層部212とに分けることができる。そこで次に、その表層部211におけるTiの濃度分布を図7に示す。図面上の分布ライン31は、Tiの濃度を左右方向の位置で示しており、中央付近が平均であり、図面左側ほど値が低く逆に右側ほど値が高く示している。

【0016】

図7の分布ライン31によって表されるように、表層部211のTi濃度は、表面側にはTi濃度が高くなった濃化層215があり、厚さ方向に見てそれより深い位置には逆にTi濃度が低くなった欠乏層216ができている。これは、溶接によって特に加熱された表面付近にTiが増加して濃化する一方、Tiが表面側に移行した分だけ深層側はTiが減少して欠乏層になってしまっている。一方、溶接による加熱の影響を受けていない母材部22は、表面から厚さ方向に見てTiの濃度はほとんど変化していない。そこで、こうしたTi濃度分布の金属リング13に対してバレル工程の研磨処理が行われると、溶接部21は、図8に示すように濃化層215が削り取られ、その下の欠乏層216が表面に現れることになる。

【0017】

その後、金属リング13は、より強度を向上させるために窒化工程が行われる。窒化処理は、窒素との親和性の強いTiなどの元素が窒素と結合し、その窒素化合物TiNなどがベース元素中に超微細に析出して格子歪を生成することにより強度を向上させる。しかし、金属リング13は、Ti量の減少した欠乏層216が溶接部21の表面になっているため、NとTiとの結びつきが少なく十分な表面硬度が得られない。そこで本実施形態では、こうした表面硬度の不足を解決するため次のような製造方法を提案する。

【0018】

図2は、図1(b)に対応する溶接工程を示した図である。本実施形態では、従来のように鋼板11を円筒形状にして筒体12とするだけではなく、筒形状に丸めた鋼板11に対し、接合端面11a,11bの突合せ方向に所定の押付け荷重Fをかけながら溶接する。図3は、図2に示す方法によって溶接した溶接部を示した図である。押付け荷重Fをかけながら溶接することにより、本実施形態の溶接部25には盛り上がりが生じている。例えば母材部26の板厚b1が0.4mm程であり、溶接部25には0.02mm程の高さhの凸部255が形成される。そのため、図7に示す濃化層215および欠乏層216が生じる表層部251が凸部255内に存在する。

【0019】

そこで本実施形態では、溶接部25に対する溶接部研磨工程が設けられている。図4は、その溶接部研磨工程を概念的に示した図である。溶接部研磨工程には一対の研磨用ローラ35が設けられ、その間に溶接部25が挟み込まれ、母材部26表面の高さに合わせるように盛り上がった凸部255が削り取られる。溶接部研磨工程を経た金属リング13(図1参照)は、溶接部25から表層部251が削り取られた結果、溶接部25のTi濃度分布が図5に示すようになる。すなわち、溶接部25の表面258のTi濃度が母材部分と同じようにほぼ平均値となる。

【0020】

従って、次の窒化工程において窒化処理が施された場合には、表面部分でもTiとNが十分に結びつき、溶接部25と母材部26との差を生じさせない表面硬度が得られる。ここで、図9および図10は、金属リングの表面硬度の測定値をグラフにして示した図であり、図9は本実施形態の方法で製造した金属リングの結果であり、図10は従来の方法で製造した金属リングの結果である。図10に示すように、従来の製造方法では、溶接部の表面硬度が他の母材部の表面硬度より低いという結果が得られた。これに対して本実施形態の製造方法によれば、図9に示すように、溶接部であっても母材部と同様にほぼ900Hvの表面硬度が得られる。

【0021】

このように本実施形態では、溶接工程において筒体12に押付け荷重Fをかけることにより溶接部25に凸部255を生じさせ、更に溶接部研磨工程を設けて凸部255を切削するようにしたため、溶接部25からTi濃度の低い欠乏層が除去されるので、その後の窒化処理によって溶接部25の表面硬度が母材部26の表面硬度よりも低下することを防止できるようになった。また、こうした効果を溶接工程での押付け荷重Fの作用や、研磨処理といった簡単な工程の追加によって達成することができた。

【0022】

以上、本発明に係る金属リングの製造方法の実施形態を説明したが、本発明はこれに限定されるわけではなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、前記実施形態では、溶接工程で凸部255を形成したが、予め図11に示すように金属板41の接合端部42を肉厚にし、溶接後に接合端部42の肉厚を他の部分の肉厚に揃えるように溶接部研磨工程で削り取るようにしてもよい。この場合でも溶接部に生じる欠乏層を除去することができ、表面硬度の低下を防止することが可能となる。接合端部42を備えた金属板41は、予め肉厚な接合端部42を有する金属板を用意したり、平板を肉寄せ加工して素材を端部に塑性流動させて接合端部42を形成するようにしたものであってもよい。

また、前記実施形態では無段変速機用ベルトを構成する金属ベルトを例に挙げて説明したが、金属ベルトは無断変速機用ベルトに限るものではない。

【符号の説明】

【0023】

10 ロール

11 鋼板

12 筒体

13 金属リング

25 溶接部

26 母材部

35 研磨用ローラ

251 表層部

255 凸部

【技術分野】

【0001】

本発明は、平板の端部同士を突合せ溶接して金属リングを形成する製造方法に関し、特に溶接による表面硬度の低下を防止した金属リングの製造方法に関する。

【背景技術】

【0002】

金属リングが使用されるものとしては、例えば無段変速機(CVT)の動力伝達に用いられる無段変速機用ベルトがある。無段変速機用ベルトの金属リングの製造は、マルエージング鋼の薄板の端部同士を溶接して筒状のドラムを形成し、そのドラムに対して溶接時の熱で部分的に硬くなった硬度を均質化する溶体化処理が施される。溶体化処理では、例えばドラムを真空炉内に入れ、760〜850℃の温度で0.5〜4時間の加熱処理が行われる。その後、ドラムが所定幅に裁断され、バレル工程や圧延工程などを経て所定周長の金属リングが仕上げられ、窒化処理を施して完成する。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2009−22990号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

金属の薄板から製造される金属リングは、前述したマルエージング鋼の場合、ベース元素であるFe,Ni中にCo,Mo,Ti,Alなどの合金元素が添加されている。その中でもCoやTiが金属リングの硬度に寄与している。ところが、従来から行われている製造方法では、後述するように溶接部の表面にTiの欠乏層が生じてしまっていた。そのため、窒化処理が行われた後の表面硬度がその他の母材部よりも低くなってしまい、溶接部の強度が低下するという問題があった。

【0005】

そこで、本発明は、かかる課題を解決すべく、溶接部の表面硬度の低下を防止した金属リングの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明に係る金属リングの製造方法は、金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、前記溶接工程を経て得られた金属リングの表面をバレル研磨するバレル工程と、金属リングを窒化処理する窒化工程とを有するものであって、前記溶接工程は、両端面を突き合わせて溶接する前記金属板の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、前記溶接工程とバレル工程との間には、前記溶接工程で溶接された肉厚の溶接部に存在する凸部を削り取る溶接部研磨工程を有するものであることを特徴とする。

【0007】

また、本発明に係る金属リングの製造方法は、前記溶接工程が、両端面を突き合わせた前記金属板を当該突合せ方向に所定の押付け荷重で押し当てながら行うものであり、前記溶接部研磨工程は、前記溶接工程での押付け荷重により溶接部に形成され凸部を削り取るものであることが好ましい。

また、本発明に係る金属リングの製造方法は、前記溶接工程が、前記金属板の両端部に溶接部以外の部分よりも肉厚な接合端部が形成された当該接合端部同士が溶接されるものであり、前記溶接部研磨工程は、前記接合端部同士を溶接した溶接部に存在する凸部を削り取るものであることが好ましい。

【0008】

また、本発明に係る金属リングの製造方法は、前記金属板が、所定幅の長尺な金属ロールから長手方向に所定長さで切断されたものであり、前記溶接工程では、前記金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接して筒体が形成され、当該溶接工程の後にリング切断工程を有し、当該リング切断工程により、前記筒体から所定の幅で切断することによって前記金属リングが複数形成されたものであることが好ましい。

【発明の効果】

【0009】

本発明によれば、突き合わせた金属板の両端部を溶接部以外の部分よりも肉厚な状態で溶接し、その肉厚の溶接部に存在する凸部を溶接部研磨工程で削り取るようにしたため、接合部からは例えばTi濃度の低い欠乏層を除去することになり、その後の窒化処理によって溶接部の表面硬度が溶接部以外の部分の表面硬度よりも低下することを防止できる。

【図面の簡単な説明】

【0010】

【図1】金属ベルト製造の主要工程を示した図である。

【図2】実施形態の製造方法における溶接工程を示した図である。

【図3】実施形態の溶接工程によって溶接した溶接部を示した図である。

【図4】実施形態の溶接部研磨工程を概念的に示した図である。

【図5】実施形態の溶接部研磨工程を経た後の溶接部のTi濃度分布を示した図である。

【図6】従来の製造方法による金属ベルトの溶接部分を示した図である。

【図7】従来の製造方法による溶接後の溶接部のTi濃度分布を示した図である。

【図8】従来の製造方法によるバレル研磨後の溶接部のTi濃度分布を示した図である。

【図9】実施形態の製造方法により得られた金属リングの表面硬度の測定値をグラフにして示した図である。

【図10】従来の製造方法により得られた金属リングの表面硬度の測定値をグラフにして示した図である。

【図11】他の実施形態の製造方法の一部を示した図である。

【発明を実施するための形態】

【0011】

次に、本発明に係る金属リングの製造方法について、その実施形態を図面を参照しながら以下に説明する。本実施形態では、前述したものと同様に、無段変速機用ベルトを構成する金属ベルトを例に挙げて説明する。図1は、そうした金属ベルトが製造されるまでの主要工程を示した図である。

【0012】

先ず、図1(a)に示すプレート切断工程では、マルエージング鋼板のロール10から所定長さの鋼板11が切断されて丸められる。丸められた鋼板11は、その周方向両端の接合端面同士が突き合わせられる。そして、図1(b)に示す溶接工程では、突き合わせられた接合端面が1本の接合線となり、その部分が溶接されて筒体12が形成される。筒体12は、溶接部の合金組成を均質化するために溶体化処理が施され、その後に、図1(c)に示すリング切断工程が行われる。リング切断工程では、筒体12から所定の幅で切断された複数の金属リング13が得られる。

【0013】

続いて、金属リング13に対して表面をバレル研磨で除去するバレル工程が行われる。バレル工程では、表面(外周面及び内周面)が0.002mm程度研磨され、金属リング13の表層が除去される。その後、必要な場合には圧延が行われ、圧延などによる加工応力を除去するために2次溶体化処理が行われる。そして、周長の調整処理が行われた金属リング13に対して時効処理や窒化処理が施され、図1(d)に示す無端金属リングが完成する。

【0014】

窒化処理では、金属リング13の表面に酸化物層が存在しないため、窒化後の表面に窒素化合物が生成されるのを回避でき、高い強度を得ることができる。しかし、課題でも述べたように、溶接部表面に生じるTiの欠乏層により表面硬度が低くなってしまう問題があった。本実施形態では、前記製造工程において次のような工程を加えた製造方法により、従来の課題解決を図った。そこで先ず、従来の課題についてその原因を示しつつ本実施形態の製造方法について説明する。

【0015】

図6は、従来の製造方法において、鋼板11の接合端面11a,11bを突き合せて溶接した溶接部分を示した図である。溶接した金属リング13について溶接部21におけるTiの濃度分布を見ると、図示するように表層部211と深層部212とに分けることができる。そこで次に、その表層部211におけるTiの濃度分布を図7に示す。図面上の分布ライン31は、Tiの濃度を左右方向の位置で示しており、中央付近が平均であり、図面左側ほど値が低く逆に右側ほど値が高く示している。

【0016】

図7の分布ライン31によって表されるように、表層部211のTi濃度は、表面側にはTi濃度が高くなった濃化層215があり、厚さ方向に見てそれより深い位置には逆にTi濃度が低くなった欠乏層216ができている。これは、溶接によって特に加熱された表面付近にTiが増加して濃化する一方、Tiが表面側に移行した分だけ深層側はTiが減少して欠乏層になってしまっている。一方、溶接による加熱の影響を受けていない母材部22は、表面から厚さ方向に見てTiの濃度はほとんど変化していない。そこで、こうしたTi濃度分布の金属リング13に対してバレル工程の研磨処理が行われると、溶接部21は、図8に示すように濃化層215が削り取られ、その下の欠乏層216が表面に現れることになる。

【0017】

その後、金属リング13は、より強度を向上させるために窒化工程が行われる。窒化処理は、窒素との親和性の強いTiなどの元素が窒素と結合し、その窒素化合物TiNなどがベース元素中に超微細に析出して格子歪を生成することにより強度を向上させる。しかし、金属リング13は、Ti量の減少した欠乏層216が溶接部21の表面になっているため、NとTiとの結びつきが少なく十分な表面硬度が得られない。そこで本実施形態では、こうした表面硬度の不足を解決するため次のような製造方法を提案する。

【0018】

図2は、図1(b)に対応する溶接工程を示した図である。本実施形態では、従来のように鋼板11を円筒形状にして筒体12とするだけではなく、筒形状に丸めた鋼板11に対し、接合端面11a,11bの突合せ方向に所定の押付け荷重Fをかけながら溶接する。図3は、図2に示す方法によって溶接した溶接部を示した図である。押付け荷重Fをかけながら溶接することにより、本実施形態の溶接部25には盛り上がりが生じている。例えば母材部26の板厚b1が0.4mm程であり、溶接部25には0.02mm程の高さhの凸部255が形成される。そのため、図7に示す濃化層215および欠乏層216が生じる表層部251が凸部255内に存在する。

【0019】

そこで本実施形態では、溶接部25に対する溶接部研磨工程が設けられている。図4は、その溶接部研磨工程を概念的に示した図である。溶接部研磨工程には一対の研磨用ローラ35が設けられ、その間に溶接部25が挟み込まれ、母材部26表面の高さに合わせるように盛り上がった凸部255が削り取られる。溶接部研磨工程を経た金属リング13(図1参照)は、溶接部25から表層部251が削り取られた結果、溶接部25のTi濃度分布が図5に示すようになる。すなわち、溶接部25の表面258のTi濃度が母材部分と同じようにほぼ平均値となる。

【0020】

従って、次の窒化工程において窒化処理が施された場合には、表面部分でもTiとNが十分に結びつき、溶接部25と母材部26との差を生じさせない表面硬度が得られる。ここで、図9および図10は、金属リングの表面硬度の測定値をグラフにして示した図であり、図9は本実施形態の方法で製造した金属リングの結果であり、図10は従来の方法で製造した金属リングの結果である。図10に示すように、従来の製造方法では、溶接部の表面硬度が他の母材部の表面硬度より低いという結果が得られた。これに対して本実施形態の製造方法によれば、図9に示すように、溶接部であっても母材部と同様にほぼ900Hvの表面硬度が得られる。

【0021】

このように本実施形態では、溶接工程において筒体12に押付け荷重Fをかけることにより溶接部25に凸部255を生じさせ、更に溶接部研磨工程を設けて凸部255を切削するようにしたため、溶接部25からTi濃度の低い欠乏層が除去されるので、その後の窒化処理によって溶接部25の表面硬度が母材部26の表面硬度よりも低下することを防止できるようになった。また、こうした効果を溶接工程での押付け荷重Fの作用や、研磨処理といった簡単な工程の追加によって達成することができた。

【0022】

以上、本発明に係る金属リングの製造方法の実施形態を説明したが、本発明はこれに限定されるわけではなく、その趣旨を逸脱しない範囲で様々な変更が可能である。

例えば、前記実施形態では、溶接工程で凸部255を形成したが、予め図11に示すように金属板41の接合端部42を肉厚にし、溶接後に接合端部42の肉厚を他の部分の肉厚に揃えるように溶接部研磨工程で削り取るようにしてもよい。この場合でも溶接部に生じる欠乏層を除去することができ、表面硬度の低下を防止することが可能となる。接合端部42を備えた金属板41は、予め肉厚な接合端部42を有する金属板を用意したり、平板を肉寄せ加工して素材を端部に塑性流動させて接合端部42を形成するようにしたものであってもよい。

また、前記実施形態では無段変速機用ベルトを構成する金属ベルトを例に挙げて説明したが、金属ベルトは無断変速機用ベルトに限るものではない。

【符号の説明】

【0023】

10 ロール

11 鋼板

12 筒体

13 金属リング

25 溶接部

26 母材部

35 研磨用ローラ

251 表層部

255 凸部

【特許請求の範囲】

【請求項1】

金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、前記溶接工程を経て得られた金属リングの表面をバレル研磨するバレル工程と、金属リングを窒化処理する窒化工程とを有する金属リングの製造方法において、

前記溶接工程は、両端面を突き合わせて溶接する前記金属板の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、前記溶接工程とバレル工程との間には、前記溶接工程で溶接された肉厚の溶接部に存在する凸部を削り取る溶接部研磨工程を有するものであることを特徴とする金属リングの製造方法。

【請求項2】

請求項1に記載する金属リングの製造方法において、

前記溶接工程は、両端面を突き合わせた前記金属板を当該突合せ方向に所定の押付け荷重で押し当てながら行うものであり、前記溶接部研磨工程は、前記溶接工程での押付け荷重により溶接部に形成され凸部を削り取るものであることを特徴とする金属リングの製造方法。

【請求項3】

請求項1に記載する金属リングの製造方法において、

前記溶接工程は、前記金属板の両端部に溶接部以外の部分よりも肉厚な接合端部が形成された当該接合端部同士が溶接されるものであり、前記溶接部研磨工程は、前記接合端部同士を溶接した溶接部に存在する凸部を削り取るものであることを特徴とする金属リングの製造方法。

【請求項4】

請求項1乃至請求項3に記載する金属リングの製造方法において、

前記金属板は、所定幅の長尺な金属ロールから長手方向に所定長さで切断されたものであり、前記溶接工程では、前記金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接して筒体が形成され、当該溶接工程の後にリング切断工程を有し、当該リング切断工程により、前記筒体から所定の幅で切断することによって前記金属リングが複数形成されたものであることを特徴とする金属リングの製造方法。

【請求項1】

金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、前記溶接工程を経て得られた金属リングの表面をバレル研磨するバレル工程と、金属リングを窒化処理する窒化工程とを有する金属リングの製造方法において、

前記溶接工程は、両端面を突き合わせて溶接する前記金属板の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、前記溶接工程とバレル工程との間には、前記溶接工程で溶接された肉厚の溶接部に存在する凸部を削り取る溶接部研磨工程を有するものであることを特徴とする金属リングの製造方法。

【請求項2】

請求項1に記載する金属リングの製造方法において、

前記溶接工程は、両端面を突き合わせた前記金属板を当該突合せ方向に所定の押付け荷重で押し当てながら行うものであり、前記溶接部研磨工程は、前記溶接工程での押付け荷重により溶接部に形成され凸部を削り取るものであることを特徴とする金属リングの製造方法。

【請求項3】

請求項1に記載する金属リングの製造方法において、

前記溶接工程は、前記金属板の両端部に溶接部以外の部分よりも肉厚な接合端部が形成された当該接合端部同士が溶接されるものであり、前記溶接部研磨工程は、前記接合端部同士を溶接した溶接部に存在する凸部を削り取るものであることを特徴とする金属リングの製造方法。

【請求項4】

請求項1乃至請求項3に記載する金属リングの製造方法において、

前記金属板は、所定幅の長尺な金属ロールから長手方向に所定長さで切断されたものであり、前記溶接工程では、前記金属板を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接して筒体が形成され、当該溶接工程の後にリング切断工程を有し、当該リング切断工程により、前記筒体から所定の幅で切断することによって前記金属リングが複数形成されたものであることを特徴とする金属リングの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−250266(P2012−250266A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−125142(P2011−125142)

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月3日(2011.6.3)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]