金属・ウレタン複合材からのウレタン除去方法

【課題】金属・ウレタン複合材から作業効率がよく、作業時間の短縮が図れるウレタン除去方法を提供する。

【解決手段】芯金と、芯金表面に形成されたウレタン樹脂を含む被覆層とを有する複合材(金属・ウレタン複合材という)から該ウレタン樹脂を含む被覆層を除去する方法(ウレタン除去方法という)において、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間置く第1工程と、第1工程後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内に被覆層を除去する第2工程と、を含むことを特徴とする金属・ウレタン複合材からのウレタン除去方法。

【解決手段】芯金と、芯金表面に形成されたウレタン樹脂を含む被覆層とを有する複合材(金属・ウレタン複合材という)から該ウレタン樹脂を含む被覆層を除去する方法(ウレタン除去方法という)において、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間置く第1工程と、第1工程後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内に被覆層を除去する第2工程と、を含むことを特徴とする金属・ウレタン複合材からのウレタン除去方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、芯金と、芯金表面に形成されたウレタン樹脂を含む被覆層とを有する複合材(金属・ウレタン複合材という)からの該ウレタン樹脂を含む被覆層を除去する方法(ウレタン除去方法という)に関する。詳しくは、ステアリングホイールなどの自動車部品や電気機器に用いられている、金属・ウレタン複合材からのウレタン除去方法に関するものであり、別言すれば、芯金の回収および金属・ウレタン複合材の再利用方法といえるものである。

【背景技術】

【0002】

マグネシウム合金は実用金属中で単位重量あたりの強度が最も高く、リサイクルも可能であることから、近年、自動車部品や電気機器用途に広く用いられるようになってきている。中でも、強度と軽量性の両立が求められる自動車用の部品として好適に使用されている。自動車部品のリサイクルは義務化されており、リサイクル時のエネルギー消費が少ないことやCO2排出が少ないことも重要である。しかしながら、マグネシウム合金は鉄などと比べてリサイクル性が十分ではないことから、作業時間が短く、低コストでリサイクル効率のよいリサイクル方法が求められている。また、廃液の排出などによる環境負荷が少ないリサイクル方法も求められている。

【0003】

自動車部品などに使用された金属をリサイクルする際には、金属にウレタン樹脂が複合されていることやウレタン樹脂塗料が塗られていることも多いため、そのようなものに由来するウレタン樹脂を金属から分離することが必要である。鉄の場合には、融点が1000℃以上であるため、溶融時に、鉄の溶融に先行してウレタン樹脂が分解される。ところが、マグネシウム合金の融点は約600℃と鉄などに比べて低いうえに、酸化され易いので、高温にすることには限界があり、溶融時の分解によってウレタン樹脂を分離することは難しい。また、溶融マグネシウムは比重が小さいため、比重差によってウレタン樹脂やその分解物を分離することも容易ではない。

【0004】

このようなことから、通常、マグネシウム合金等の金属・ウレタン複合材をリサイクルする際には、被覆しているウレタン樹脂、あるいはウレタン樹脂製の塗膜を除去する処理を行った後、溶融してインゴットに再生する。特許文献1には、ウレタン樹脂塗料が塗装されたマグネシウム合金材から、カッターナイフ又はウェットブラストによって塗膜の一部を除去し、その後、アルカリ剥離液でさらに塗膜を除去するマグネシウム合金の塗膜除去方法が記載されている。さらに塗膜除去後のマグネシウム合金については、溶融してインゴットに再生することも記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−99993公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ブラスト処理の場合には、細かい凹凸部分に付着したウレタン樹脂を除去することが困難であるし、粉塵も大量に発生する。マグネシウムを含む粉塵は燃焼しやすく、安全上の問題を有していた。また、アルカリ剥離液のようなアルカリ液を用いる場合には、ウレタン樹脂の一部が溶解したアルカリ液を何段階もの処理工程を掛けて廃液処理をしなければならず、極めて高い処理コストが必要となるという問題を有していた。

【0007】

そこで本発明は、金属・ウレタン複合材から作業効率がよく、作業時間の短縮が図れるウレタン除去方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のウレタン除去方法は、金属・ウレタン複合材を所定温度の熱水又は熱油に所定時間置いた後(=ウレタン樹脂を膨潤、軟化させた後)、所定時間内(ウレタン樹脂がある一定の膨潤、軟化状態のうち)に被覆層を除去する点に特徴を有する。

【発明の効果】

【0009】

本発明によれば、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間置いて膨潤、軟化させることで、ウレタン樹脂を溶解(剥離)することなく、金属表面との結合力を大幅に低下させることができる。そのため、所定温度の熱水又は熱油を含浸してウレタン樹脂が膨潤、軟化した状態(=ウレタン樹脂と芯金表面との結合力と機械的強度が大幅に低下した状態)のうちに水又は油中から取り出して所定時間内に被覆層を除去するものである。こうすることで、金属・ウレタン複合材から被覆層を作業効率よく短時間で除去することができるものである。このように、金属・ウレタン複合材から作業効率がよく、従来技術(特許文献1)と比べて作業時間の短縮を図ることのできるウレタン除去方法を提供できる。

【図面の簡単な説明】

【0010】

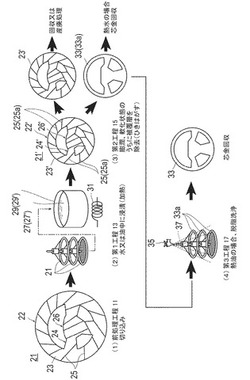

【図1】金属・ウレタン複合材からのウレタン除去方法における工程図である。

【図2】被覆層中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイールから被覆層を除去した後の芯金の外観を表した図面であり、図2Aは芯金の表側の図面であり、図2Bは、図2Aの芯金の裏側の図面である。

【発明を実施するための形態】

【0011】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0012】

本発明の金属・ウレタン複合材からのウレタン除去方法は、芯金と、該芯金表面に形成されたウレタン樹脂を含む被覆層とを有する金属・ウレタン複合材からウレタン樹脂を含む被覆層を除去する方法において、以下の工程を含むことを特徴とする。

【0013】

まず、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間放置し、被覆層中のウレタン樹脂を膨潤、軟化させる第1工程を含む。

【0014】

更に、第1工程後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内(被覆層中のウレタン樹脂がある一定の膨潤、軟化した状態にあるうち)に被覆層を除去する第2工程を含むものである。

【0015】

以下、本発明のウレタン除去方法の一実施形態(第1の実施形態)として、金属・ウレタン複合材にステアリングホイールを用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0016】

自動車部品においてMg合金の利用が進んでいるが、中でも、ステアリングホイールの芯金にはMg合金が多く使用されている。ステアリングホイールは、通常、マグネシウム合金からなる芯金が、架橋ポリウレタン樹脂組成物を発泡成形してなるウレタン樹脂を含む被覆層で覆われた構造からなる。当該被覆層は、RIM成形(Reaction Injection Molding)などによって形成することができる。また、このような被覆層には、強度を向上させるために、カーボンブラックなどを含有させることも多い。このようなウレタン樹脂は芯金(Mg合金)との密着性が高いため、芯金(Mg合金)からの剥離が困難である。また、ウレタン樹脂は架橋しているため、有機溶媒に溶解することができず、有機溶媒を用いて溶解除去することも困難であった。しかも、芯金には剥離防止(特にグリップ時の被覆層の回動防止)のために凹部(ステアリング全周囲にV型の溝部)が設けられていたり、スポーク部が一体成形されていることが多く、そのことが、剥離を一層困難にしている。さらに、ウレタン樹脂は空気を含んだ発泡体であるために熱伝導率が低く、焼成による熱分解では、内部まで熱が伝わりにくいため、表面のみが先に炭化して、内部の分解が進みにくく、完全に皮膜を除去することが難しかった。当該現象につき、いわゆるアンカー効果による強固な結合(物理的な結合)が考えられるが、ウレタン樹脂の場合、樹脂組成物(溶液)の粘度が高く、アンカー効果ではないと考えられていた。こうしたことから、従来、芯金(Mg合金)表面の官能基(OH基など)とウレタン樹脂(イソシアネート基など)とが、いわゆる化学反応により強固に化学結合されているため、密着性が高く剥離しにくいと思われていた。これに対し本発明者らは、従来の技術常識(既成概念)に捕らわれることなく、上記課題につき鋭意検討した結果、芯金(Mg合金)表面とウレタン樹脂とは化学結合されておらず、両方の分子間ファンデルワールス力により結合されていることを知得したものである。この知見から芯金とウレタン樹脂の界面にまでアルカリ剥離液を浸透させて界面の芯金やウレタン樹脂を溶解し剥離させなくとも、ウレタン樹脂を膨潤、軟化させることで分子間の結合距離が広がり、ファンデルワールス力を低下できることを見出したものである。更にウレタン樹脂を膨潤、軟化した状態で除去作業を行うと、ウレタン樹脂の機械的強度も低下しているため、極めて容易に被覆層を除去することができることを知得したものである。逆にウレタン樹脂が膨潤、軟化した状態から冷やされて元の状態に収縮、硬化する過程では、分子間の結合距離が縮まり、ファンデルワールス力が強くなり、機械的強度も高まる。そのため、膨潤、軟化した状態でなくなると、被覆層の除去作業は非常に難しくなる(作業効率が急激に低下する)ことも見出したものである。

【0017】

以下、本実施形態の各構成要件につき、詳しく説明する。

【0018】

(1)金属・ウレタン複合材

本実施形態に用いることのできる金属・ウレタン複合材としては、特に制限されるものではなく、従来公知のものであればいずれにも適用可能である。例えば、車両等の移動体部品の場合、金属・ウレタン複合材としては、例えば、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブ、サドル、ハンドルなどが挙げられるが、これらに何ら制限されるものではない。また、電気機器などの場合、金属・ウレタン複合材としては、例えば、ゲーム機器のハンドル・ノブ、健康器具のハンドルなどが挙げられるが、これらに何ら制限されるものではない。

【0019】

車両等の移動体としては、例えば、車両、航空機、船舶のほか、一般建設機械のうちブルドーザ、ショベルカー、トラッククレーン、フォークリフト等の移動体が挙げられる。但し、これらに何ら制限されるものではない。車両としては、ガソリンやバイオエタノール等を燃料とする自動車、二次電池や燃料電池を利用した電気自動車、ハイブリッド自動車等の四輪自動車(乗用車、トラック、バス等);二輪のバイク、自転車;鉄道車両(電車、ハイブリッド電車、機関車等)などが挙げられる。但し、これらに何ら制限されるものではない。電気機器としては、例えば、アミューズメントの乗り物などが挙げられる。但し、これらに何ら制限されるものではない。

【0020】

(a)芯金

芯金素材としては、使用目的に応じた特性(例えば、機械的強度、比重)や経済性(コスト)を満たす金属材料(合金を含む)であればよく、特に制限されるものではない。上記金属材料(合金を含む)としては、マグネシウム及びその合金、アルミニウム及びその合金、鉄及びその合金(ステンレス鋼を含む)、チタンおよびその合金、コバルト及びその合金、ニッケル及びその合金、銅およびその合金などが挙げられるが、これらに何ら制限されるものではない。好ましくは、溶融により、鉄の溶融に先行してウレタン樹脂が分解される金属よりも低融点で、溶融時の分解によってウレタン樹脂を分離することが難しい金属(合金)である。これらの金属の場合には、溶融処理が難しく、本発明のウレタン除去方法の適用が極めて有効なためである。かかる観点から、好ましくは、マグネシウム合金、アルミニウム合金である。これらの金属(合金)では、さらに高い機械的強度を有し、低比重で軽量化も図れる点で優れている。

【0021】

芯金のマグネシウム合金は、マグネシウムを主成分とするものであればよく、マグネシウム元素の含有量は、通常50質量%以上であり、好適には80質量%以上である。マグネシウム合金としては、Mg−Al系合金、Mg−Al−Zn系合金、Mg−Al−Mn系合金、Mg−Zn−Zr系合金、Mg−希土類元素系合金、Mg−Zn−希土類元素系合金などが挙げられる。通常、ステアリングホイール用芯金には、Mg−Al系合金が使用されている。芯金のアルミニウム合金は、アルミニウムを主成分とするものであればよく、アルミニウム元素の含有量は、通常50質量%以上であり、好適には80質量%以上である。アルミニウム合金としては、Al−Mg系合金、Al−Mg−Zn系合金、Al−Mg−Mn系合金、Al−Zn−Zr系合金、Al−希土類元素系合金、Al−Zn−希土類元素系合金などが挙げられる。通常、ステアリングホイール用芯金には、Al−Mg系合金が使用されている。

【0022】

芯金の形態(形状)に関しても、特に制限されるものではない。例えば、車両等の移動体部品の場合、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブなどに用いられる芯金の形態(形状)など、各部品ごとに特有の形状を有するものが対象となり得る。例えば、ステアリングホイールを例にとると、ステアリングホイールの形状は、通常、乗員が握るリム部、スポーク部及び車体に取り付けるためのボス部からなる。マグネシウム合金からなるステアリングホイールの芯金は、例えば、Mg合金やAl合金等によって、リム部、スポーク部及びボス部が一体成形されたものでもよいし、ステアリングホイールの一部のみにMg合金やAl合金等からなる芯金が使用されていてもよい。リム部は、通常、円形である。また、被覆層と芯金の密着性の向上やズレ防止のため、芯金のリム部には、表面に、溝(凹部)が形成されていることも多い。

【0023】

(b)被覆層

芯金表面に形成されたウレタン樹脂(発泡ウレタン樹脂を含む)を含む被覆層としては、芯金表面に直接ウレタン樹脂が形成されているものであれば、本実施形態のウレタン除去方法を適用可能である。

【0024】

例えば、ステアリングホイールを例にとれば、ステアリングホイールは、芯金の全部が被覆層で覆われていてもよいし、一部のみが皮膜で覆われていてもよい。通常、リム部は全体が被覆層で覆われている。

【0025】

また、ウレタン樹脂を含む被覆層の構造としては、(i)ウレタン樹脂からなる単層構造の被覆層;

(ii)芯金表面に形成されたウレタン樹脂と、該ウレタン樹脂表面に意匠性を付与する目的で形成された木目調の樹脂被膜や木目調の薄板状木材と、からなる多層構造の被覆層;

(iii)芯金表面に形成されたウレタン樹脂と、該ウレタン樹脂表面に意匠性や皮革製品の持つ高級感、手触り感等を付与する目的で貼り付け又は縫い合わされた皮革材料と、からなる多層構造の被覆層;などが挙げられる。但し、本実施形態では、これらに何ら制限されるものではない。本実施形態のウレタン除去方法は、芯金の表面上にウレタン樹脂が形成されており、芯金との間で高い密着性を有する被覆層に対して特に有効に作用し得るものである。

【0026】

ここで、上記ウレタン樹脂としては、特に制限されるものではなく、従来公知のものを用いることができる。また、上記ウレタン樹脂は、ウレタン樹脂を主成分(50質量%以上、好ましくは80質量%以上、より好ましくは90質量%以上)とするものであればよい。必要に応じて、酸化防止剤、光安定剤、発泡剤又は充填剤などの添加剤が、1種単独又は2種以上の組み合わせて含有されていてもよい。上記ウレタン樹脂は、通常、NCO(イソシアネート)基とアルコール基等のOH(水酸)基を有する化合物(例えば、ポリイソシアネートとポリオール)が縮合してできるウレタン結合で、モノマーを共重合させた高分子化合物である。3価以上のポリイソシアネート又はポリオールを用いることで架橋構造を導入することができる。ステアリングホイールの被覆層を例にとれば、上記ウレタン樹脂としては、発泡ウレタン樹脂(発泡倍率の異なる各種発泡ウレタン樹脂)が好適に用いられる。発泡ウレタン樹脂は、例えば、ポリオールとポリイソシアネートとを主成分として、発泡剤(水、フルオロカーボン等)、整泡剤(シリコーンオイル)、触媒(アミン化合物等)、着色剤などを混合し樹脂化させながら発泡させたもの(発泡体)である。このうち、気泡が連通し柔らかくて復元性のあるものを軟質ウレタンホームともいう。一方、硬質ウレタンフォームは、NCO(イソシアネート)基を2個以上有するポリイソシアネートとOH(水酸)基を2個以上有するポリオールを、触媒(アミン化合物等)、発泡剤(水、フルオロカーボン等)、整泡剤(シリコーンオイル)などと一緒に混合して、泡化反応と樹脂化反応を同時に行わせて得られる、均一なプラスチック発泡体である。見かけは、小さな泡の集合体で、この小さな硬い泡は、一つ一つが独立した気泡になっていて、この中に熱を伝えにくいガスが封じ込められている。このために、硬質ウレタンフォームは長期に亘って他に類を見ない優れた断熱性能を維持する。上記したようにウレタン樹脂が発泡体であることで、ソフトな手触りが得られると共に、材料を軽量化できる。また、断熱性も高い。ウレタン樹脂の発泡体からなる被覆層の形成法としては、RIM成形が好適に用いられる。これは、2種以上のモノマーを触媒、架橋剤、発泡剤などと共に金型内に混合射出し、重合反応を起こさせると同時に発泡させて、発泡成形品を得る方法である。原料が粘度の低いモノマーの状態で金型に入るため、射出圧が低圧でよく、ステアリングホイールの被覆層の製造に好適に用いられる。こうしたRIM成形に適したウレタン樹脂の成型材料としては、例えば、特開2006−199719号公報に記載の架橋ポリウレタン組成物等を用いることもできるが、これらに何ら制限されるものではない。

【0027】

被覆層の厚さは、特に制限されるものではない。即ち、本実施形態では、被覆層の厚さが異なっていても、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間放置することにより、該被覆層中のウレタン樹脂を膨潤、軟化させればよい。そのため被覆層の厚さ、特に被覆層中のウレタン樹脂の厚さに応じて、ウレタン樹脂が十分に膨潤、軟化した状態(=芯金表面との結合力が大幅に低下した状態)になるように、水(スチームを含む)又は油中での加熱温度と加熱時間を適宜調整すればよいためである。ステアリングホイールを例にとれば、芯金を覆う被覆層の厚さは特に限定されないが、通常1〜30mm程度である。ウレタン樹脂は芯金(Mg合金やAl合金等)に対する密着性がよく、ステアリングホイールの被覆層として好適に用いられる。

【0028】

被覆層中のウレタン樹脂の比重としては、特に制限されるものではなく、使用目的応じた比重が用いられている。例えば、ステアリングホイールの被覆層を例にとれば、ウレタン樹脂の比重は、通常、0.3〜0.7の範囲程度が用いられている。本実施形態では、後述する実施例の表1に示すように、ウレタン樹脂の比重が、好ましくは0.4〜0.6の範囲、より好ましくは0.4〜0.5の範囲のものに対して特にウレタン除去作業時間の大幅な短縮が図れる点で優れている。但し、本実施形態では、これらの範囲に何ら制限されるものではない。即ち、実施例では、前処理工程を行わずに比較検討を行っているが、ウレタン樹脂の比重が上記した好適な範囲を外れるものについては、以下で説明する前処理工程を行うことで、その後の第2工程の被覆層の除去作業を大幅に短縮することができるためである。なお、ウレタン樹脂の比重は、比重測定器を用いて測定することができる。

【0029】

(2)ウレタン除去方法の各工程について

次に、上記した金属・ウレタン複合材からのウレタン除去方法の各工程につき説明する。図1は、金属・ウレタン複合材からのウレタン除去方法における工程図である。図1に示すように、金属・ウレタン複合材からのウレタン除去方法における工程としては、第1工程13、第2工程15を必須とし、更に第1工程13でウレタン樹脂を膨潤、軟化するのに油を用いる場合には、第2工程15の後に、第3工程17を行うのが望ましい。更に必要に応じて、第1工程13の前に前処理工程11を行ってもよい。特に被覆層がウレタン樹脂を含む多層構造の場合には、前処理工程11を行うのが望ましい。以下、任意工程を含めて、工程順に説明する。

【0030】

(a)前処理工程11

前処理工程11としては、第1工程13の前に、以下の(i)、(ii)のいずれかの工程を行うものである。特に被覆層がウレタン樹脂を含む多層構造の場合、前処理工程11を行うのが望ましい。上記多層構造としては、例えば、被覆層が、芯金表面に形成されたウレタン樹脂(内層)の表面(外側)に更に樹脂被膜、薄板状木材、皮革材料などの外層が設けられてなる多層構造などが挙げられるが、これらに何ら制限されるものではない。

【0031】

(i)被覆層に、機械的な損傷を形成する工程を行う。具体的には、被覆層に、刃物(例えば、カッタナイフ)などで芯金表面に達する深さの切り込みを入れる工程を行う。この際、芯金を再生利用する場合には、芯金表面には傷がつかないようにするのが望ましい。例えば、図1に示すように、ステアリングホイール21を例にとれば、刃物(例えば、カッタナイフ;図示せず)などで、被覆層23を構成する外層の樹脂被膜、薄板状木材又は皮革材料、更に内層のウレタン樹脂を貫通し、芯金表面に達する深さの切り込み25を入れる工程を行う。これにより、次工程の第1工程13にて、所定温度に加熱した水又は油のウレタン樹脂への浸透が促進され、時間短縮が図れる。さらに所定温度に加熱した水又は油がウレタン樹脂に短時間で浸透し、膨潤、軟化させることができ、短時間で芯材表面とウレタン樹脂との間の分子間の結合距離が広がり、ファンデルワールス力を低下できる点で優れている。かかる観点から、刃物(例えば、カッタナイフ)などによる切り込み25は、被覆層全体に加熱した水又は油の浸透が図れるように、被覆層23全体に一定間隔で複数形成する(図1参照)か、或いは被覆層の全周囲に亘って形成するのが望ましいが、これらに制限されるものではない。

【0032】

本実施形態では、被覆層がウレタン樹脂を多層構造の場合に限らず、被覆層がウレタン樹脂からなる場合においても、上記(i)と同様にして機械的な損傷を形成する工程を行ってもよい。これにより、上記した効果を奏することができる。

【0033】

(ii)縫合部分を有する被覆層の外層の当該縫合部分を切断する工程を行う。例えば、ステアリングホイールを例にとれば、縫合(縫い合わせ)部分を有する被覆層の外層の皮革材料の当該縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を刃物(例えば、鋏)などで切断する工程を行う。これにより、次工程の第1工程にて、所定温度に加熱した水又は油がウレタン樹脂に短時間で浸透して、膨潤、軟化させることができ、芯材表面とウレタン樹脂との間の分子間の結合距離が広がり、ファンデルワールス力を低下できる点で優れている。この場合には、皮革材料の当該縫合部分(縫い目)の隙間から水又は油が浸透し、内層のウレタン樹脂に浸透可能であるが、皮革材料は液体(水又は油)で濡れると収縮する傾向があり、内層のウレタン樹脂が膨潤するのを妨げてしまう。そのため、内層のウレタン樹脂の膨潤を妨げることが無いように、外層の皮革材料の縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を切断するのが有効な手段と成り得るものである。また、第2工程で被覆層を除去する際にも、外層の皮革材料の縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を切断しておくことで、素早く外層を取り外すことができ、より一層、作業の効率化(時間短縮)が図れるものである。

【0034】

(b)第1工程13

第1工程13では、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間置く(=被覆層に熱水又は熱油を含浸させて、被覆層中のウレタン樹脂を膨潤、軟化させる)工程を行うものである。これにより、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間放置することで、被覆層中のウレタン樹脂を膨潤、軟化させることができ、ウレタン樹脂を溶解(剥離)することなく、金属表面との結合力を大幅に低下させることができる。その結果、被覆層中のウレタン樹脂を所定温度の熱水又は熱油を含浸して膨潤、軟化した状態(=芯金表面との結合力が大幅に低下し、かつ機械的強度も大幅に低下した状態)とすることができる。本実施形態では、上記した前処理工程を行わなくとも、上記したように所定温度に加熱した水又は油中に所定時間置くだけで、十分に被覆層中のウレタン樹脂に熱水又は熱油を含浸させて被覆層中のウレタン樹脂を膨潤、軟化させることができるものである。但し、前処理工程11を行うことで、前処理加工した個所から熱水又は熱油が素早くウレタン樹脂内に含浸され、より短時間で膨潤、軟化させることができ、第1工程に要する時間を短縮することができる点で優れている。

【0035】

第1工程の所定温度に加熱した水の温度としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは40〜100℃の範囲であり、より好ましくは60〜100℃の範囲である。水の温度が40℃以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、水の温度が100℃以下であれば、高価の耐圧装置を用いて高圧下にしなくてもよく、経済的に優れている。また当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、水の温度が上記範囲内であれば、金属・ウレタン複合材から水にウレタン樹脂が分解して溶解することもないので、1回ごとに使い捨てることなく、ウレタン樹脂に含浸されて減量した水分を補充するだけで、当該水を繰り返して何度でも使用することができる。

【0036】

なお、ここでいう加熱した水には、スチーム(水蒸気)も含まれるものである。スチームを用いても、被覆層のウレタン樹脂に熱水を含浸させることができ、上記した作用効果を十分に発現させることができるためである。

【0037】

また、使用する水は、純水、イオン交換水、上水(水道水)、井戸水(地下水)、雨水(貯留水)、工業用水、海水から淡水化した水、下水処理した水などを用いることができる。また、水には、本発明の作用効果を妨げない範囲内であれば、各種の添加剤(例えば、界面活性剤、酸化防止剤、紫外線吸収剤、滑剤など)が適量混入されていてもよい。水を含浸したウレタン樹脂を次工程で除去した後に産業廃棄物(以下、産廃ともいう)処理する場合には、経済性の観点から安価な工業用水等を用いるのが望ましい。水を含浸したウレタン樹脂を次工程で除去した後に、乾燥し、例えば、再生技術を用いて再生処理(リサイクル)する場合には、比較的安価で純度の高い上水を用いるのが望ましい。再生技術としては、特に制限されるものではなく従来公知の再生技術を利用することができ、例えば、本出願人が提案した特開2010−208306号公報に記載の柔細胞を含むクッション材の製造方法などを用いて再生利用を図ることができる。

【0038】

次に、第1工程の所定温度に加熱した油の温度としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは40〜200℃の範囲でありより好ましくは80〜200℃の範囲である。油の温度が40℃以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、油の温度が200℃以下であれば、使用する油が制限されることなく、幅広く利用できる。また当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、油の温度が上記範囲内であれば、金属・ウレタン複合材から油にウレタン樹脂が分解して溶解することもないので、1回ごとに使い捨てることなく、ウレタン樹脂に含浸されて減量した油分を補充するだけで、当該油を繰り返して何度でも使用することができる。

【0039】

また、使用する油は、鉱物油、植物油、動物油のいずれでもよく、これらの廃油を用いてもよい(後述する実施例参照のこと)。また、油には、本発明の作用効果を妨げない範囲内であれば、各種の添加剤(例えば、界面活性剤、酸化防止剤、紫外線吸収剤、滑剤など)が適量混入されていてもよい。上記鉱物油としては、特に制限されるものではなく、従来公知のものを用いることができる。例えば、石油(ナフサ、ガソリン、軽油、灯油、重油)、鉱物油(ミネラルオイル)、パラフィン、ベビーオイル、流動パラフィン、セレシン、鉱物ワックス、石油ワックス、シリコンオイル、琥珀油、頁岩油、クレオソード油などが挙げられるが、これらに何ら制限されるものではない。上記植物油としては、例えば、ひまし油(キャスターオイル)、桐油、ナンヨウアブラギリ油(ヤトロファ油)、鳥臼油、亜麻仁油(フラックスシードオイル、リンシードオイル)、ショートニング、サラダ油、白絞油、コーン油、大豆油、ごま油(セサミオイル)、菜種油(キャノーラ油)、サフラワー油(ベニバナ油)、ひまわり油、こめ油、糠油、椿油、パーム油、パーム核油、ヤシ油(コプラ油)、綿実油、麻実油(ヘンプオイル)、葡萄油、けし油(ポピーシードオイル)、カラシ油、小麦胚芽油、月見草油、紫蘇油、荏油、榧油、杏仁油(アプリコット核油)、アケビ油(アケビ種子油)、山茶花油(茶梅油)、茶油、胡桃油、白樺油、大風子油、巴豆油、ニクズク油、オリーブオイル、ピーナッツオイル、アーモンドオイル、アボカドオイル、ヘーゼルナッツオイル、グレープシードオイル、ローレルオイル(月桂樹実油)、マカダミアナッツオイル、アルガンオイル、パンプキンシードオイル、ペカンナッツオイル、ピスタチオオイル、ホホバオイル、カカオバター、ボリジオイル(ルリジサ種子油)、シアバター、ババスオイル、バオバオオイル、メロンシードオイル、マンゴバター、サルバター、コクルバター、メドウフォーム油、コーヒー豆油、マルーラナッツオイル、ブロッコリーシードオイル、モモ核油、チェリー核油、クランベリーシードオイル、ざくろの種油、ククイナッツオイル、ニーム油(マルゴーサ油)、キウイフルーツシードオイル、ローズヒップオイル、シーバクソン(ウミクロウメモドキ種子油)、モンゴンゴオイル、油瀝青油、チンク油、蜜陀油、木蝋、キャンデリラワックス、カルナウバワックス、精油(エッセンシャル・オイル)などが挙げられるが、これらに何ら制限されるものではない。動物油としては、例えば、ラード、ヘット(牛脂)、骨脂、骨油、魚油、鶏油、鴨油、鵞鳥油、蛹油、蟹油、ラノリン(ウールグリース)、シュマルツ、バター、エミューオイル、蘇油(酥油)、ギー、ガマの油(主原料は馬油)、鯨油、イルカ油、ミンクオイル、スクワラン、卵黄油、肝油、鮫油、牛脚油、蜜蝋などが挙げられるが、これらに何ら制限されるものではない。これらの油(廃油を含む)は、1種単独で用いてもよいし、2種以上を併用して用いてもよい。油を含浸したウレタン樹脂を次工程で除去した後に産廃処理する場合には、経済性の観点から安価な廃油を用いるのが望ましい。例えば、ステアリングホイールを例にとれば、ステアリングホイールと同様に自動車等の車両の生産ないし解体時に発生する自動車等の車両の作動油、ギア油、切削油等の廃油を用いるのが望ましい。これは、当該廃油を輸送・回収コストなどを掛けずに、そのまま再利用することができる点でとても優れているためである。油を含浸したウレタン樹脂を次工程で除去した後に、脱脂、乾燥し、例えば、再生技術を用いて再生処理(リサイクル)する場合には、鉱物油や植物油を用いるのが望ましい。再生技術としては、特に制限されるものではなく従来公知の再生技術を利用することができ、例えば、本出願人が提案した特開2010−208306号公報に記載の柔細胞を含むクッション材の製造方法などを用いて再生利用を図ることができる。

【0040】

第1工程の金属・ウレタン複合材が所定温度に加熱した水中(水蒸気(スチーム)雰囲気中を含む)に置かれる時間としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは5分以上の範囲であり、より好ましくは10分以上の範囲である。上記した所定温度に加熱した水中に置かれる時間が5分以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、上記した所定温度に加熱した水中に置かれる時間の上限値としては特に制限されるものではないが、概ね60分以下であれば、当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。但し、本発明では上記範囲内(特に上限値)につき、何ら制限されるものではなく、本発明の作用効果を有効に発現し得る範囲内であれば、適用可能である。

【0041】

第1工程の金属・ウレタン複合材が所定温度に加熱した油中に置かれる時間としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは5分以上の範囲であり、より好ましくは10分以上の範囲である。上記した所定温度に加熱した油中に置かれる時間が5分以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、上記した所定温度に加熱した油中に置かれる時間の上限値としては特に制限されるものではないが、概ね60分以下であれば、当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、油の場合には、長時間加熱状態に置くと酸化、劣化されるが、本実施形態では、こうした状態、即ち廃油になったものも十分に使用可能であるため、当該加熱中の雰囲気としては特に制限されるものではない。即ち、酸化抑制の観点からは、N2ガス、Heガス、Arガスなどの不活性ガス雰囲気中で行ってもよいが、経済性(低コスト化)の観点からは、大気中で行うのが特に望ましい。但し、本発明では上記範囲内(特に上限値)につき、何ら制限されるものではなく、本発明の作用効果を有効に発現し得る範囲内であれば、適用可能である。

【0042】

金属・ウレタン複合材を所定温度に加熱した水又は油中に置く方法としては、(1)所定温度に加熱した水又は油が入れられた水槽または油槽中に浸漬する方法、(2)スチーム(加熱蒸気)雰囲気中に置く方法が挙げられる。

【0043】

上記(1)の方法では、図1に示すように、所定温度に加熱した水27又は油27’が入れられた水槽29または油槽29’中に浸漬している間は、水槽29または油槽29’中の水(熱水)27又は油(熱油)27’を撹拌してもよい。但し、上記した所定温度に加熱することで、水槽29または油槽29’内の水(熱水)27又は油(熱油)27’は加熱により激しく対流(熱流)が生じる(=撹拌と同様の効果が得られる)ことから、特に撹拌を行わなくてもよい。加熱には、図1に示すように、加熱ヒーター(コイルヒータ)29を用いて加熱してもよい。あるいは、水槽27または油槽27’の周囲に熱媒を通じることのできるジャケット(図示せず)を設けてもよい。さらに、水槽27または油槽27’の周囲に直接ヒーターを巻き付けてもよい(図示せず)し、水槽27または油槽27’内部に加熱ヒーター(コイルヒータ)等の加熱源を設置してもよい(図示せず)など特に制限されるものではない。

【0044】

上記(2)の方法の場合には、スチームを金属・ウレタン複合材に吹き付けるようにしてもよいし、単に水蒸気(スチーム)で蒸されるようにするだけでもよい。例えば、料理用の蒸し器と同様の原理を利用した工業用の蒸し釜を用いて、金属・ウレタン複合材を入れた蒸し釜の下から水蒸気(スチーム)で蒸しあげることで、ウレタン樹脂を膨潤、軟化させてもよい。

【0045】

上記(1)(2)のいずれの方法でも、図1の工程13に示すように、まとめて複数個(次工程15で処理可能な個数)の金属・ウレタン複合材(ステアリングホイール21)を適当な間隔を設けて置いて、膨潤、軟化させるのが、生産効率の観点から望ましい。この際には、金属・ウレタン複合材同士が相互に密着することで、水又は油の浸透が場所によって不均一にならないように、相互に適当な間隔をあけて、水又は油が隅々まで行き渡るようにするのがよい。

【0046】

なお、第1工程終了時における(いわば、膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率は、特に制限されるものではない。好ましくは、水を用いた場合には、0.5%以上、とりわけ1.5%以上であり、油を用いた場合には、0.5%以上、とりわけ1.5%以上である。上記膨潤率が、水を用いた場合0.5%以上、油を用いた場合0.5%以上であれば、被覆層中のウレタン樹脂が膨潤、軟化した状態=被覆層中のウレタン樹脂と芯金表面との結合力と機械的強度が大幅に低下した状態にある。そのため、次工程(第2工程)において、所定時間内に(即ち、膨潤、軟化した状態にあるうちに)被覆層の除去作業を行うことで、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる。なお、第1工程終了時における(いわば、膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率の上限値に関しては、特に制限されるものではない。すなわち、個々のウレタン樹脂の持つ最大膨潤率(即ち所定加熱温度条件下でウレタン樹脂内部に含浸可能な水又は油で満たされた飽和状態)まで膨潤させてもよい。

【0047】

ウレタン樹脂の膨潤率は、下記式(1)又は(2)により算出するものとする(後述する実施例及び比較例では、いずれも短時間で計測しやすく、測定誤差の少ない下記式(1)を用いて算出した。)。

【0048】

【数1】

【0049】

(c)第2工程15

第2工程15では、第1工程13後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内に被覆層を除去する工程を行うものである。これにより、水又は油中から金属・ウレタン複合材を取り出し、覆層中のウレタン樹脂が所定温度の熱水又は熱油を含浸して膨潤、軟化した状態(=芯金表面との結合力と機械的強度が大幅に低下した状態)のうちに被覆層を除去することができる。その結果、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる。即ち、金属・ウレタン複合材から、作業効率がよく、従来技術(例えば、特許文献1)と比較しても大幅に作業時間に短縮することができる点で優れている。

【0050】

第2工程の所定時間内に被覆層を除去する時間としては、第1工程で水(スチームを含む)を用いる場合、40分以内、好ましくは30分以内、より好ましくは20分以内が望ましい。また、第2工程の所定時間内に被覆層を除去する時間としては、第1工程で油を用いる場合、40分以内、好ましくは30分以内、より好ましくは25分以内が望ましい。第1工程で水(スチームを含む)を用いる場合に、第2工程の所定時間内に被覆層を除去する時間が40分以内であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。同様に第1工程で油を用いる場合にも、第2工程の所定時間内に被覆層を除去する時間が40分以内であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。

【0051】

第2工程終了時における(膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率が、第1工程で水を用いた場合には、0.5%以上、好ましくは1.5%以上であるのが望ましいであり、第1工程で油を用いた場合には、0.5%以上、好ましくは1.5%以上であるのが望ましい。上記膨潤率が、第1工程で水を用いた場合0.5%以上、油を用いた場合0.5%以上であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる点で優れている。なお、膨潤、軟化した状態にある被覆層中のウレタン樹脂の膨潤率の上限値に関しては、特に制限されるものではない。すなわち、個々のウレタン樹脂の持つ最大膨潤率(即ち所定加熱温度条件下でウレタン樹脂内部に含浸可能な水又は油で満たされた飽和状態)まで膨潤させてもよい。なお、ウレタン樹脂の膨潤率は、上記式(1)又は(2)により算出したものとする。

【0052】

本工程15において、金属・ウレタン複合材から被覆層を除去する方法としては、特に制限されるものではなく従来公知の方法を利用することができるほか、金属・ウレタン複合材の形状に応じた適当な治具を用いて、より効率よく作業を行えるようにしてもよい。更には、こうした治具を用いて除去作業を自動化してより作業効率を高めてもよい。

【0053】

ステアリングホイール21を例にとれば、例えば手作業でする場合には、所定時間内に(いわば膨潤、軟化した状態にあるうちに)テアリングホイール21’のリム部22’の被覆層23’の全周囲に樹脂ヘラなどで芯金に達するように切り込みを入れる(図1参照)。その後、切り込みを入れた切り込み部分25aに沿って上下に引き剥せばよい。これにより凹部(V型の溝)部分の被覆層(図示せず)もきれいに除去できる。

【0054】

なお、前処理工程11でリム部22の被覆層23の全周囲に切り込みが形成されている場合には、当該切り込み部分25に沿って上下に引き剥すだけでよく、作業時間の短縮が図れる。但し、前処理工程11ではウレタン樹脂(被覆層23)は、膨潤、軟化しておらず、同じ切り込み作業を行う場合には、本工程15で行った方がより短時間で行えるものである。よって、被覆層が多層構造でなく、ウレタン樹脂からなる単層構造の場合には、前処理工程11を省略する方が作業効率の点で優れている。

【0055】

また、第1工程の温度や時間、更にはウレタン樹脂の比重(発泡倍率や架橋度)などによっては、リム部の凹部(V型の溝)に被覆層が残る場合がある。そうした場合にも、V字型の樹脂製ガイドをリム部の凹部(V型の溝)に沿って入れていくことで、簡単に引き剥がすことができる。

【0056】

更に所定時間内に(膨潤、軟化した状態にあるうちに)ステアリングホイール21’のスポーク部24’及びボス部26’の被覆層23’についても、リム部22’の被覆層23’と同様に、樹脂ヘラなどで芯金33に達するように切り込みを入れる。その後、切り込みを入れた切り込み部分25aに沿って引き剥せばよい。なお、前処理工程11でスポーク部24及びボス部26の被覆層23に切り込み25が形成されている場合には、当該切り込み部分25に沿って引き剥すだけでよく、作業時間の短縮が図れる。

【0057】

また、金属・ウレタン複合材(例えば、ステアリングホイール)の被覆層を、切り込みと剥離を同時に行うことができる治具等を用いて手作業の一部ないし全部を自動化するのが望ましい。例えば、自動化するための治具の例としては、膨潤、軟化した状態にあるステアリングホイールのリム部が同心円状に回転自在で回転速度も調整可能なようにローラーや回転モータ等を有する治具が挙げられる。当該治具には、いわば膨潤、軟化した状態にあるリム部の中心方向(深さ方向)に切り込み深さが自在に調整可能な切り裂き具(例えば、樹脂ヘラ等)がリム部の周辺部に設けられている。更に当該治具には、切り込みが入れられた部分に沿って上下に引き剥すことができる引き剥がし具(例えば、尖頭状の樹脂ガイド等;中心方向に深さ調整可能)が、リム部の周辺部の外部に切り裂き具の後方(回転方向に対して後方)に設けられている。当該引き剥がし具(尖頭状樹脂ガイド)は、段階的に上下方向に引き剥すことができるように複数個所に設けられていてもよい。この場合、より後方に設けられる樹脂ガイドほど大きなものを設けてもよし、後方に設けられる樹脂ガイドでは、取り付け位置を押し広げられた切り込み部分の上部側と下部側の2か所に設けるようにしてもよい。またV型溝に適した樹脂ガイドを更に設けてもよい。当該治具は、第1工程で一度に複数の金属・ウレタン複合材(例えば、ステアリングホイール)を処理(膨潤、軟化)する場合には、当該処理数に応じた数の治具を用意して、所定時間内に(=短時間に)並列処理できるようにするのが望ましい。但し、本実施形態ではかかる治具に何ら制限されるものではない。

【0058】

こうした治具を用いて所定時間内に(膨潤、軟化した状態にあるうちに)被覆層を除去するには、治具に設置された(いわば膨潤、軟化した状態にある)ステアリングホイールのリム部を一定速度で、同心円状に回転させる。回転している(いわば膨潤、軟化した状態の)リム部に、樹脂ヘラを押し当てて切り込みを入れ、徐々に深くしていき、最終的に芯金表面に達する深さに切り込みが入れられるように、樹脂ヘラを固定する。次に、回転するリム部に入れられた切り込み部分に沿って樹脂ガイドを芯金表面に達する深さまで挿入していき、上下方向に押し広げながら、上下に引き剥すものである。こうすることで、所定時間内に(膨潤、軟化した状態にあるうちに)被覆層を除去することができる。V型溝の被覆層が残る場合には、V型溝に適した専用の樹脂ガイドを回転するリム部のV型溝に沿って溝底部の芯金表面に達する深さまで挿入していき、V型溝から被覆層を取り出すことで、V型溝の被覆層についても所定時間内に(膨潤、軟化した状態にあるうちに)除去することができる。なお、リム部以外のスポーク部及びボス部については、手作業により樹脂ヘラなどを使って、芯金に達するように切り込みを入れ、切り込み部分に沿って上下に引き剥せばよい。こうすることで、リム部以外のスポーク部及びボス部についても所定時間内に(膨潤、軟化した状態にあるうちに)除去することができる。

【0059】

図1の工程15に示すように、被覆層23’中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイール21’から被覆層23’を除去することで、芯金33と、被覆層23’とに分けることができる。このうち、被覆層23’に関しては、この時点で回収し、再生処理または産廃処理すればよい。一方、芯金33に関しては、水(熱水)27を用いた場合には、この時点で回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。また、油(熱油)27’を用いた場合には、以下に示す第3工程17を行い、回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。

【0060】

図2は、被覆層中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイールから被覆層を除去した後の芯金(図1の工程15の芯金33参照)の外観を表した図面である。図2Aは芯金の表側の図面であり、図2Bは、図2Aの芯金の裏側の図面である。本実施形態では、被覆層中のウレタン樹脂が膨潤、軟化した状態にあるうちに被覆層を除去するため、上記したような極めて単純な除去方法により、図2A、Bに示すように、簡単かつ短時間で被覆層を確実に除去することができる。

【0061】

(d)第3工程17

第3工程17は、第1工程13に油を用いる場合には、第2工程15の後、被覆層を除去した後の芯金を脱脂洗浄する工程を行うものである。これにより、芯金表面に残る油を洗い流すことができ、脱脂後の芯金を加熱溶融してインゴットとして再利用したり、被覆層を形成し、金属・ウレタン複合材として再生利用することができる。

【0062】

油の脱脂洗浄に用いることのできる脱脂溶剤としては、特に制限されるものではなく、従来公知のものを利用することができる。例えば、ガソリン、ナフサ、石油、四塩化炭素、アセトン、アルコール、エタノール、トリクロロエチレン、パークロロエチレン、メチレンクロライド、メチルピロリドン等を使用することができる。また市販の洗浄剤を用いてもよく、例えば、洗浄剤(薬品名)Techniclean 200 EF(供給者;ビーピー・ジャパン株式会社、成分;二リン酸四カリウム塩二リン酸塩および四カリウム、silicic acid(H2SiO3)、アルコキシレル化長鎖アルコール、2−フェノキシタノール、2−(2ブトキシエトキシ)エタノール)を水と適当な割合で混合した洗浄液等を用いることができるが、これらに何ら制限されるものではない。これらは1種単独または2種以上を併用してもよい。金属・ウレタン複合材のステアリングホイールから被覆層を除去し、脱脂した後の芯金を表した図面は、図2A、Bと外観上違いがないので、省略する(図2A、Bを参照のこと)。

【0063】

本工程17での脱脂洗浄方法としては、以下の(1)〜(3)の手順で行うのが望ましいが、これらの手順に何ら制限されるものではない。(1)芯金の表面をウェス(機械類の油を拭き取ったり、汚れ・不純物などを拭き取ってきれいにするために用いる布)等の布材等で拭い取る。これにより、芯金の表面の大半の油を効率よく除去することができる点で優れている。なお布材等には、吸油性に優れる布材、紙材、吸油性の軟質樹脂シートなどであれば特に制限されるものではなく、従来公知のものを用いることができる。(2)布材で拭い取った芯金を脱脂洗浄する。詳しくは、上記した脱脂溶剤(撹拌してもよい)中に芯金を浸漬して脱脂洗浄してもよい。この場合、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に芯金を浸漬して脱脂洗浄するのが望ましい。芯金の狭い隙間に残る油なども十分に洗浄することができるためである。また図1に示すように、油が付着する芯金31aに、脱脂溶剤貯蔵槽(図示せず)に通じた蛇口35から脱脂溶剤37をかけ流して、或いはスプレー(噴霧、吹付)して脱脂洗浄してもよいなど特に制限されるものではなく、従来公知の方法を利用することができる。作業環境や脱脂溶剤の温度管理や使用後の脱脂溶剤の再生利用などの観点からは、前者(特に超音波洗浄器による脱脂洗浄)が望ましいといえる。(3)脱脂洗浄した芯金を水洗いし、乾燥する。これにより、芯金に脱脂溶剤が残ることなく、きれいな状態の芯金を素早く得ることができる点で優れている。水洗いについても、上記(2)の脱脂洗浄する方法と同様に、水(撹拌してもよい)中に芯金を浸漬して水洗いした後、適当な乾燥機(熱風乾燥器など)を用いて乾燥してもよい。この場合、水が満たされた超音波洗浄器(発振周波数28KHz)に芯金を浸漬して水洗いするのが望ましい。芯金の狭い隙間に残る脱脂溶剤なども十分に洗浄することができるためである。また、脱脂溶剤が付着する芯金に、水道水の蛇口から水をかけ流して、或いはスプレー(噴霧、吹付)して水洗いした後、適当な乾燥機(熱風乾燥器など)を用いて乾燥してもよいなど特に制限されるものではなく、従来公知の方法を利用することができる。なお、乾燥条件についても特に制限されるものではなく、素早く水を蒸発させることができればよく、例えば、エアジェットのようなもので大まかな水分を吹き飛ばしたのに、40〜200℃程度の熱風乾燥、真空乾燥、ヒータなどの加熱乾燥などにより乾燥すればよい。本工程17での脱脂洗浄方法のうち、上記の上記(2)(3)の脱脂洗浄及び水洗い、乾燥の手順においても、第1工程13と同様に、まとめて複数個の芯金31aを適当な間隔を設けて置いて、脱脂洗浄及び水洗い、乾燥するのが、生産効率の観点から望ましい。この際には、油が付着する芯金31a同士が相互に密着することで、洗浄、乾燥効果が場所によって不均一にならないように、相互に適当な間隔をあけて、脱脂溶剤37や洗浄水、乾燥時の熱風等が隅々まで行き渡るようにするのがよい。本工程17で、上記(1)布材での拭い取り、(2)脱脂洗浄、(3)水洗い、乾燥された芯金31(図1参照)は、回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。なお、第1工程13に水を用いる場合でも、第2工程15の後、被覆層を除去した後の芯金を上記(3)水洗い(特に超音波洗浄器による水洗い)、乾燥する工程を行ってもよい。

【0064】

ウレタン除去に要するする時間(上記した全工程に要する時間)としては、第1工程で水を用いる場合には60分以内であり、好ましくは50分以内、より好ましくは40分以内、特に好ましくは30分以内である、又は第1工程で油を用いる場合には80分以内であり、好ましくは70分以内、より好ましくは60分以内である。ウレタン除去に要するする時間(上記した全工程に要する時間)が、第1工程で水を用いる場合には60分以内であれば、前処理工程(任意)〜第2工程までの全工程を行うことができる。特に所定時間内に、いわばウレタン樹脂が膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。ウレタン除去に要するする時間(上記した全工程に要する時間)が、第1工程で油を用いる場合には80分以内であれば、前処理工程(任意)〜第3工程までの全工程を行うことができる。特に所定時間内に、いわばウレタン樹脂が膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去でき、また芯金に付着する油も十分に除去することができる点で優れている。

【0065】

(第2の実施形態)

次に、本発明の金属・ウレタン複合材の再生方法は、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成し、金属・ウレタン複合材として再生することを特徴とするものである。

【0066】

以下、本発明の金属・ウレタン複合材の再生法の一実施形態(第2の実施形態)として、ステアリングホイールを用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0067】

上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金として、ステアリングホイール用芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成し、ステアリングホイールとして再生することが、本実施形態の好適な実施態様である。通常、ステアリングホイールの製造時に発生する仕損じ品は、再利用する上で、グリップ部のウレタン樹脂と芯金が密着しており、剥離に時間を要するため非効率と判断され、産廃扱いとなっているのが現状である。しかしながら、ステアリングホイール用芯金には、アルミニウム、マグネシウム、鉄などの金属を使用しており、原材料の面から有効活用が望まれていた。本実施形態では、使用済み品、更には仕損じ品のステアリングホイールから被覆層が除去でき、加熱溶融してインゴット化することなく、そのまま再利用することができる点で、原材料の面から有効活用にとどまらず、再生部品からの有効活用が図れる点で優れている。また、本実施形態によれば、加熱溶融して金属インゴットとして再生する場合と比較して、CO2の排出量が少なく、エネルギー効率にも優れるため、環境負荷が少なく、地球環境にやさしい点でも優れている。

【0068】

なお、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成する方法に関しては、何ら制限されるものではなく、既存の金属・ウレタン複合材(例えば、ステアリングホイール)の製造設備を用いて、通常の製品(金属・ウレタン複合材)と同様にして製造することができるものである。特に製造時に発生する仕損じ品の場合には、わざわざ別の製造設備を新設したり、付属の製造設備を増設したりする必要がない点でも優れている。但し、廃車などから回収される使用済み品の場合には、メーカーが異なっていたり、既にモデルチェンジがなされステアリングホイールの形状も変更されている場合には、以下の第3の実施形態を用いて金属インドットとして再生すればよい。

【0069】

(第3の実施形態)

次に、本発明の芯金の再生方法は、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を、加熱溶融して、インゴットとして再生することを特徴とするものである。

【0070】

以下、本発明の芯金の再生方法の一実施形態(第3の実施形態)として、ステアリングホイールの芯金を用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0071】

上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金として、ステアリングホイール用芯金を、Mg合金等の金属インゴットとして再生することが、本実施形態の好適な実施態様である。通常、ステアリングホイールの製造時に発生する仕損じ品は、再利用する上で、グリップ部のウレタン樹脂と芯金が密着しており、剥離に時間を要するため非効率と判断され、産廃扱いとなっているのが現状である。しかしながら、ステアリングホイール用芯金には、アルミニウム、マグネシウム、鉄などの金属を使用しており、原材料の面から有効活用が望まれていた。本実施形態では、上記した金属・ウレタン複合材からのウレタン除去方法により、図2A、Bに示すように、ステアリングホイール用芯金から被覆層を確実に除去することにより、加熱溶融した場合に、品質に影響するような不純物の発生が大幅に抑制されるものである。したがって、廃車などから回収される使用済み品、更には製造時に発生する仕損じ品のステアリングホイール用芯金から品質のよいMg合金等の金属インゴットに再生することができ、原材料の面での有効活用が図られるものといえる。

【0072】

芯金を加熱溶融する際の温度は、芯金素材の種類(溶融温度)の違い応じて適宜決定されるものである。なお、金属インゴットの製造に際しては、従来公知の製造技術を適宜利用することができるものである。例えば、溶融金属(合金)浴槽中の不純物を取り除くために、適用な添加剤を添加したり、適当なガスを吹き込むなどして、不純物を沈降ないし浮遊させて除去するようにしてもよいなど、特に制限されるものではない。更に、金属インゴットの製造に際し、例えば、芯金素材がMg−Al系合金の場合に、異なる使用目的に用いる場合に、当該目的に適合させるために、溶融金属(合金)浴槽中に、他の金属(例えば、ZnやMnなど)を添加してもよい。これにより、異なる使用目的に適合した、Mg−Al−Zn系合金やMg−Al−Mn系合金等の異なる組成のインゴットを製造してもよい。

【0073】

再生した品質のよいMg合金等の金属インゴットは、例えば、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブなどの芯金の製造に供することができる。この場合、通常の鉱物から製錬して得られたMg合金等の金属インゴットに、本実施形態で再生したMg合金等の金属インゴットを適当な割合で配合して用いればよい。あるいは、従来の芯金とは全く異なる用途に利用してもよく、例えば、パソコンの筐体、ビデオ及びカメラの筐体、アルミ合金の成分調整剤などに用いてもよい。

【実施例】

【0074】

以下の各実施例、比較例では、いずれも110個のサンプル(ステアリングホイール)を用いて実験を行った。各計測値は、これら110個のサンプルでの平均値を用いた。例えば、ステアリングホイールのウレタン樹脂被覆層のウレタン比重は、極めてばらつきが少なく、実施例1のサンプルは概ね0.38〜0.42程度の範囲に入るものを用いている。実施例2のサンプルは概ね0.48〜5.2程度の範囲に入るものを用いている。実施例3のサンプルは概ね0.5.3〜5.7程度の範囲に入るものを用いている。他の実施例及び比較例についても同様である。但し、芯金の合金の組成に関しては、サンプルの平均値ではなく、サンプルの分布範囲を示している。

【0075】

(1)熱水加熱実験(85〜95℃)

実施例1(Mg合金芯金+ウレタン比重0.4のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

(A)第1工程

(a−1)実験用の水槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に水40リットルを用意し、水を加熱した。水は水道水を用いた。また、水の温度は、K熱電対を用いて測定した(以下の実施例でも同様とする)。

【0076】

(a−2)水の温度が85℃に達したらステアリングホイールを投入(浸漬)し、投入(浸漬)後は水が85〜95℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。被覆層の発泡ウレタン樹脂の比重は、比重測定器を用いて測定した(以下の実施例でも同様とする)。

【0077】

(a−3)ステアリングホイール投入から10分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.6%であった。ウレタン樹脂の膨潤率は、上記した式(1)により算出した(以下の実施例でも同様とする)。

【0078】

(B)第2工程

第1工程終了後、直ちに水槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離回収して)、第2工程を終了した(図2A、B参照)。ウレタン樹脂の除去作業に要した時間は5分であった。第2工程を終了時のウレタン樹脂の膨潤率は2.6%であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。また回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0079】

実施例2(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0080】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は6分であった。

【0081】

実施例3(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0082】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0083】

実施例4(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0084】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.6%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0085】

実施例5(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0086】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は6分であった。

【0087】

実施例6(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0088】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0089】

(2)中温植物油加熱実験(120〜140℃)

実施例7(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。植物系油にはサラダ油等の廃油を用いた。また、植物系油の温度は、K熱電対を用いて測定した(以下の実施例でも同様とする)。

【0090】

(a−2)植物系油の温度が120℃に達したらステアリングホイールを投入(浸漬)し、投入(浸漬)後は植物系油が120〜140℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0091】

(a−3)ステアリングホイール投入から15分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0092】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0093】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0094】

実施例8(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0095】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0096】

実施例9(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0097】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は22分であった。

【0098】

実施例10(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0099】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。

【0100】

実施例11(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0101】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0102】

実施例12(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0103】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は22分であった。

【0104】

(3)高温植物油加熱実験(180〜200℃)

実施例13(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。植物系油にはサラダ油の廃油を用いた。

【0105】

(a−2)植物系油の温度が180℃に達したらステアリングホイールを(浸漬)し、投入(浸漬)後は植物系油が180〜200℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0106】

(a−3)ステアリングホイール投入から20分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0107】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0108】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0109】

実施例14(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0110】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2%であった。第2工程でのウレタン樹脂の除去作業に要した時間は11分であった。

【0111】

実施例15(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0112】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は10分であった。

【0113】

実施例16(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0114】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。また、

実施例17(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0115】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は11分であった。

【0116】

実施例18(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0117】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は10分であった。

【0118】

(4)温水加熱実験(30℃)

比較例1(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→温水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0119】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は180分であった。

【0120】

比較例2(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→温水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0121】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0122】

(5)中温鉱物油加熱実験(120〜140℃)

実施例19(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温鉱物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。鉱物油には切削油の廃油を用いた。

【0123】

(a−2)植物系油の温度が180℃に達したらステアリングホイールを(浸漬)し、投入(浸漬)後は植物系油が180〜200℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0124】

(a−3)ステアリングホイール投入から15分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0125】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0126】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0127】

実施例20(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温鉱物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例19のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例19と同様にして高温油加熱実験を行った。

【0128】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。

【0129】

(6)高温鉱物油加熱実験(180〜200℃)

実施例21(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温鉱物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。鉱物系油には切削油の廃油を用いた。

【0130】

(a−2)植物系油の温度が180℃に達したらステアリングホイールを(浸漬)し、投入(浸漬)後は植物系油が180〜200℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0131】

(a−3)ステアリングホイール投入から20分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0132】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0133】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0134】

実施例22(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温鉱物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例21のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例19と同様にして高温油加熱実験を行った。

【0135】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。

【0136】

比較例3(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイールnを用いて特許文献1の実施例1を追試した実験)

(A)前処理工程

ステアリングホイールのリム部、スポーク部及びボス部に、それぞれカッターナイフで、芯金に達する深さの切り込みを入れた。切り込み長さは約2cm、切り込み間隔は約10cmとした。ステアリングホイールには、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。前処理工程に要した時間は2分であった。

【0137】

(B)第1工程

(b−1)実験用のアルカリ剥離液槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)にアルカリ剥離液40リットルを用意し、アルカリ剥離液を加熱した。アルカリ剥離液は、水酸化カリウムを3.5wt%、水酸化ナトリウムを2.5wt%、アニオン界面活性剤を20wt%、ジエチレングリコールモノエチルエーテルを40wt%を含んでいるものを用いた。また、各工程で用いた液体の温度は、いずれもK熱電対を用いて測定した。

【0138】

(b−2)アルカリ剥離液の温度が70℃に達したら、前処理工程で切り込みを形成したステアリングホイールを浸漬し、浸漬後はアルカリ剥離液は70℃を維持するように温度調整した。該ステアリングホイールには、Mg−Al合金製の芯金(図2A、B参照)と、RIM成形により形成された発泡ウレタン樹脂製(比重0.4)の被覆層とからなるものを用いた。

【0139】

(b−3)ステアリングホイール浸漬から10分後、第1工程を終了した。

【0140】

(B)第2工程

第1工程終了後、アルカリ剥離液槽からステアリングホイールを引き上げた後、第1洗浄水40リットルが満たされている実験用の第1洗浄水槽(容器)の調理用ズンドー(直径43cm)中に該ステアリングホイールを浸漬し、水洗した。水洗終了後、第1洗浄水槽からステアリングホイールを引き上げて、第2工程を終了した。水洗は常温下で行った。第2工程の水洗に要した時間は1分であった。

【0141】

(C)第3工程

(c−1)実験用の酸剥離液槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に酸剥離液40リットルを用意し、酸剥離液を加熱した。酸剥離液は、有機酸であるギ酸を5wt%、芳香族アルコールを30wt%、エチレングリコールモノブチルエーテルを30wt%を含んでいるものを用いた。

【0142】

(c−2)アルカリ剥離液の温度が60℃に達したら、第2工程終了後のステアリングホイールを酸剥離液槽に浸漬し、浸漬後は酸剥離液は60℃を維持するように温度調整した。

【0143】

(c−3)ステアリングホイール浸漬から10分後、第3工程を終了した。

【0144】

(D)第4工程

第4工程終了後、酸剥離液槽からステアリングホイールを引き上げた後、第2洗浄水40リットルが満たされている実験用の第2洗浄水槽(容器)の調理用ズンドー(直径43cm)中に該ステアリングホイールを浸漬し、水洗した。水洗終了後、第2洗浄水槽からステアリングホイールを引き上げて、第4工程を終了した。水洗は常温下で行った。第4工程の水洗に要した時間は2分であった。

【0145】

(E)第5工程

(e−1)実験用のアルカリ溶液槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)にアルカリ溶液40リットルを用意した。アルカリ溶液は、水酸化ナトリウムを5wt%含んでいるものを用いた。

【0146】

(e−2)アルカリ溶液槽に、第4工程終了後のステアリングホイールを浸漬し、浸漬後のアルカリ溶液の温度は常温を維持するように温度調整した。

【0147】

(e−3)ステアリングホイール浸漬から5分後、第5工程を終了した。

【0148】

(F)第6工程

第5工程終了後、アルカリ溶槽からステアリングホイールを引き上げた後、第3洗浄水40リットルが満たされている実験用の第2洗浄水槽(容器)の調理用ズンドー(直径43cm)中に該ステアリングホイールを浸漬し、水洗した。水洗終了後、第3洗浄水槽からステアリングホイールを引き上げて、第5工程を終了した。水洗は常温下で行った。第6工程の水洗に要した時間は2分であった。

【0149】

(G)第7工程

第6工程終了後、芯金に残留する被覆層は、樹脂ヘラを用いて手作業で(物理的に)除去し(芯金と被覆層とを分離回収して)第7工程を終了した。第7工程の被覆層(ウレタン樹脂)の除去作業に要した時間は180分であった。

【0150】

前処理工程から第7工程の被覆層(ウレタン樹脂)の除去作業終了までに要した時間は212分であった。

【0151】

上記した実施例及び比較例につき、まとめた結果を下記表1に示す。

【0152】

【表1】

【0153】

表1の「作業性」の評価基準は下記の通りである;

◎:短時間で容易に作業が出来る(全工程30分以内)

○:◎と比較すると時間を要し工数が多少掛かる(全工程が30分を超えて60分以内)

△:○と比較すると時間を要し工数が多少掛かる(全工程が60分を超えて90分以内)

×:かなり時間を要し多大な工数が掛かる(全工程が90分を超えるもの)。

【0154】

表1の「安全性」の評価基準は下記の通りである;

◎:安全面を考慮し問題なく作業できる

○:多少の整備・管理をする事で問題なく作業できる

△:大掛かりな整備排気等の作業環境を整える事で作業ができる

×:安全面を考慮しても作業が行えない。

【0155】

表1の「後処理」の評価基準は下記の通りである;

◎:溶剤での後処理不要

○:簡易的な溶剤の処理必要

△:大掛かりな整備を用いた溶剤処理必要

×:使用不可。

【0156】

表1の「環境」の評価基準は下記の通りである;

◎:排水処理不要

○:簡易な排水処理

△:大掛かりな排水処理必要

×:使用不可。

【0157】

表1の結果より、実施例では比較例に比して、所定温度の熱水又は熱油を含浸して膨潤、軟化した状態のうちに、水又は油中から取り出して被覆層を除去することで、ステアリングホイールから作業効率よく短時間で被覆層(ウレタン樹脂)を除去することができた。

【0158】

これは、本実施例では、比較例のようにアルカリ剥離液や酸剥離液等を用いて溶解(剥離)させることなくとも、ウレタン樹脂を加熱した水又は油中に置いて膨潤、軟化させることで、芯金表面との結合力と機械的強度が大幅に低下した状態にすることができる。こうした状態(熱くて柔らかく粘りがある状態)のうちにウレタン樹脂の除去作業を行うことで、被覆層(ウレタン樹脂)を短時間で容易に除去することができる。即ち、化学薬品処理(比較例)のように、多くの工数を要し、作業効率が悪く、後処理や環境・安全対策をとらなくても、膨潤、軟した状態であれば、ウレタン樹脂に樹脂ヘラ等で切れ目を入れて剥がすだけでよく、短時間で容易に除去することができることが確認できた。

【符号の説明】

【0159】

11 前処理工程、

13 第1工程、

15 第2工程、

17 第3工程

21 ステアリングホイール、

21’ 膨潤、軟化した状態のステアリングホイール、

22 リム部、

22’ 膨潤、軟化した状態のリム部、

23 被覆層、

23’ 膨潤、軟化した状態の被覆層(ウレタン樹脂)、

24 スポーク部、

24’ 膨潤、軟化した状態のスポーク部、

25 前処理工程で切り込みした切り込み部分、

25a 第2工程で切り込みした切り込み部分、

27 水、

27’ 油、

29 水槽、

29’ 油槽、

31 コイルヒーター、

33 芯金、

33a 油の付着した芯金、

35 蛇口、

37 脱脂溶剤。

【技術分野】

【0001】

本発明は、芯金と、芯金表面に形成されたウレタン樹脂を含む被覆層とを有する複合材(金属・ウレタン複合材という)からの該ウレタン樹脂を含む被覆層を除去する方法(ウレタン除去方法という)に関する。詳しくは、ステアリングホイールなどの自動車部品や電気機器に用いられている、金属・ウレタン複合材からのウレタン除去方法に関するものであり、別言すれば、芯金の回収および金属・ウレタン複合材の再利用方法といえるものである。

【背景技術】

【0002】

マグネシウム合金は実用金属中で単位重量あたりの強度が最も高く、リサイクルも可能であることから、近年、自動車部品や電気機器用途に広く用いられるようになってきている。中でも、強度と軽量性の両立が求められる自動車用の部品として好適に使用されている。自動車部品のリサイクルは義務化されており、リサイクル時のエネルギー消費が少ないことやCO2排出が少ないことも重要である。しかしながら、マグネシウム合金は鉄などと比べてリサイクル性が十分ではないことから、作業時間が短く、低コストでリサイクル効率のよいリサイクル方法が求められている。また、廃液の排出などによる環境負荷が少ないリサイクル方法も求められている。

【0003】

自動車部品などに使用された金属をリサイクルする際には、金属にウレタン樹脂が複合されていることやウレタン樹脂塗料が塗られていることも多いため、そのようなものに由来するウレタン樹脂を金属から分離することが必要である。鉄の場合には、融点が1000℃以上であるため、溶融時に、鉄の溶融に先行してウレタン樹脂が分解される。ところが、マグネシウム合金の融点は約600℃と鉄などに比べて低いうえに、酸化され易いので、高温にすることには限界があり、溶融時の分解によってウレタン樹脂を分離することは難しい。また、溶融マグネシウムは比重が小さいため、比重差によってウレタン樹脂やその分解物を分離することも容易ではない。

【0004】

このようなことから、通常、マグネシウム合金等の金属・ウレタン複合材をリサイクルする際には、被覆しているウレタン樹脂、あるいはウレタン樹脂製の塗膜を除去する処理を行った後、溶融してインゴットに再生する。特許文献1には、ウレタン樹脂塗料が塗装されたマグネシウム合金材から、カッターナイフ又はウェットブラストによって塗膜の一部を除去し、その後、アルカリ剥離液でさらに塗膜を除去するマグネシウム合金の塗膜除去方法が記載されている。さらに塗膜除去後のマグネシウム合金については、溶融してインゴットに再生することも記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−99993公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、ブラスト処理の場合には、細かい凹凸部分に付着したウレタン樹脂を除去することが困難であるし、粉塵も大量に発生する。マグネシウムを含む粉塵は燃焼しやすく、安全上の問題を有していた。また、アルカリ剥離液のようなアルカリ液を用いる場合には、ウレタン樹脂の一部が溶解したアルカリ液を何段階もの処理工程を掛けて廃液処理をしなければならず、極めて高い処理コストが必要となるという問題を有していた。

【0007】

そこで本発明は、金属・ウレタン複合材から作業効率がよく、作業時間の短縮が図れるウレタン除去方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明のウレタン除去方法は、金属・ウレタン複合材を所定温度の熱水又は熱油に所定時間置いた後(=ウレタン樹脂を膨潤、軟化させた後)、所定時間内(ウレタン樹脂がある一定の膨潤、軟化状態のうち)に被覆層を除去する点に特徴を有する。

【発明の効果】

【0009】

本発明によれば、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間置いて膨潤、軟化させることで、ウレタン樹脂を溶解(剥離)することなく、金属表面との結合力を大幅に低下させることができる。そのため、所定温度の熱水又は熱油を含浸してウレタン樹脂が膨潤、軟化した状態(=ウレタン樹脂と芯金表面との結合力と機械的強度が大幅に低下した状態)のうちに水又は油中から取り出して所定時間内に被覆層を除去するものである。こうすることで、金属・ウレタン複合材から被覆層を作業効率よく短時間で除去することができるものである。このように、金属・ウレタン複合材から作業効率がよく、従来技術(特許文献1)と比べて作業時間の短縮を図ることのできるウレタン除去方法を提供できる。

【図面の簡単な説明】

【0010】

【図1】金属・ウレタン複合材からのウレタン除去方法における工程図である。

【図2】被覆層中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイールから被覆層を除去した後の芯金の外観を表した図面であり、図2Aは芯金の表側の図面であり、図2Bは、図2Aの芯金の裏側の図面である。

【発明を実施するための形態】

【0011】

以下、添付した図面を参照しながら、本発明の実施形態を説明する。なお、図面の説明において同一の要素には同一の符号を付し、重複する説明を省略する。また、図面の寸法比率は、説明の都合上誇張されており、実際の比率とは異なる場合がある。

【0012】

本発明の金属・ウレタン複合材からのウレタン除去方法は、芯金と、該芯金表面に形成されたウレタン樹脂を含む被覆層とを有する金属・ウレタン複合材からウレタン樹脂を含む被覆層を除去する方法において、以下の工程を含むことを特徴とする。

【0013】

まず、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間放置し、被覆層中のウレタン樹脂を膨潤、軟化させる第1工程を含む。

【0014】

更に、第1工程後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内(被覆層中のウレタン樹脂がある一定の膨潤、軟化した状態にあるうち)に被覆層を除去する第2工程を含むものである。

【0015】

以下、本発明のウレタン除去方法の一実施形態(第1の実施形態)として、金属・ウレタン複合材にステアリングホイールを用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0016】

自動車部品においてMg合金の利用が進んでいるが、中でも、ステアリングホイールの芯金にはMg合金が多く使用されている。ステアリングホイールは、通常、マグネシウム合金からなる芯金が、架橋ポリウレタン樹脂組成物を発泡成形してなるウレタン樹脂を含む被覆層で覆われた構造からなる。当該被覆層は、RIM成形(Reaction Injection Molding)などによって形成することができる。また、このような被覆層には、強度を向上させるために、カーボンブラックなどを含有させることも多い。このようなウレタン樹脂は芯金(Mg合金)との密着性が高いため、芯金(Mg合金)からの剥離が困難である。また、ウレタン樹脂は架橋しているため、有機溶媒に溶解することができず、有機溶媒を用いて溶解除去することも困難であった。しかも、芯金には剥離防止(特にグリップ時の被覆層の回動防止)のために凹部(ステアリング全周囲にV型の溝部)が設けられていたり、スポーク部が一体成形されていることが多く、そのことが、剥離を一層困難にしている。さらに、ウレタン樹脂は空気を含んだ発泡体であるために熱伝導率が低く、焼成による熱分解では、内部まで熱が伝わりにくいため、表面のみが先に炭化して、内部の分解が進みにくく、完全に皮膜を除去することが難しかった。当該現象につき、いわゆるアンカー効果による強固な結合(物理的な結合)が考えられるが、ウレタン樹脂の場合、樹脂組成物(溶液)の粘度が高く、アンカー効果ではないと考えられていた。こうしたことから、従来、芯金(Mg合金)表面の官能基(OH基など)とウレタン樹脂(イソシアネート基など)とが、いわゆる化学反応により強固に化学結合されているため、密着性が高く剥離しにくいと思われていた。これに対し本発明者らは、従来の技術常識(既成概念)に捕らわれることなく、上記課題につき鋭意検討した結果、芯金(Mg合金)表面とウレタン樹脂とは化学結合されておらず、両方の分子間ファンデルワールス力により結合されていることを知得したものである。この知見から芯金とウレタン樹脂の界面にまでアルカリ剥離液を浸透させて界面の芯金やウレタン樹脂を溶解し剥離させなくとも、ウレタン樹脂を膨潤、軟化させることで分子間の結合距離が広がり、ファンデルワールス力を低下できることを見出したものである。更にウレタン樹脂を膨潤、軟化した状態で除去作業を行うと、ウレタン樹脂の機械的強度も低下しているため、極めて容易に被覆層を除去することができることを知得したものである。逆にウレタン樹脂が膨潤、軟化した状態から冷やされて元の状態に収縮、硬化する過程では、分子間の結合距離が縮まり、ファンデルワールス力が強くなり、機械的強度も高まる。そのため、膨潤、軟化した状態でなくなると、被覆層の除去作業は非常に難しくなる(作業効率が急激に低下する)ことも見出したものである。

【0017】

以下、本実施形態の各構成要件につき、詳しく説明する。

【0018】

(1)金属・ウレタン複合材

本実施形態に用いることのできる金属・ウレタン複合材としては、特に制限されるものではなく、従来公知のものであればいずれにも適用可能である。例えば、車両等の移動体部品の場合、金属・ウレタン複合材としては、例えば、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブ、サドル、ハンドルなどが挙げられるが、これらに何ら制限されるものではない。また、電気機器などの場合、金属・ウレタン複合材としては、例えば、ゲーム機器のハンドル・ノブ、健康器具のハンドルなどが挙げられるが、これらに何ら制限されるものではない。

【0019】

車両等の移動体としては、例えば、車両、航空機、船舶のほか、一般建設機械のうちブルドーザ、ショベルカー、トラッククレーン、フォークリフト等の移動体が挙げられる。但し、これらに何ら制限されるものではない。車両としては、ガソリンやバイオエタノール等を燃料とする自動車、二次電池や燃料電池を利用した電気自動車、ハイブリッド自動車等の四輪自動車(乗用車、トラック、バス等);二輪のバイク、自転車;鉄道車両(電車、ハイブリッド電車、機関車等)などが挙げられる。但し、これらに何ら制限されるものではない。電気機器としては、例えば、アミューズメントの乗り物などが挙げられる。但し、これらに何ら制限されるものではない。

【0020】

(a)芯金

芯金素材としては、使用目的に応じた特性(例えば、機械的強度、比重)や経済性(コスト)を満たす金属材料(合金を含む)であればよく、特に制限されるものではない。上記金属材料(合金を含む)としては、マグネシウム及びその合金、アルミニウム及びその合金、鉄及びその合金(ステンレス鋼を含む)、チタンおよびその合金、コバルト及びその合金、ニッケル及びその合金、銅およびその合金などが挙げられるが、これらに何ら制限されるものではない。好ましくは、溶融により、鉄の溶融に先行してウレタン樹脂が分解される金属よりも低融点で、溶融時の分解によってウレタン樹脂を分離することが難しい金属(合金)である。これらの金属の場合には、溶融処理が難しく、本発明のウレタン除去方法の適用が極めて有効なためである。かかる観点から、好ましくは、マグネシウム合金、アルミニウム合金である。これらの金属(合金)では、さらに高い機械的強度を有し、低比重で軽量化も図れる点で優れている。

【0021】

芯金のマグネシウム合金は、マグネシウムを主成分とするものであればよく、マグネシウム元素の含有量は、通常50質量%以上であり、好適には80質量%以上である。マグネシウム合金としては、Mg−Al系合金、Mg−Al−Zn系合金、Mg−Al−Mn系合金、Mg−Zn−Zr系合金、Mg−希土類元素系合金、Mg−Zn−希土類元素系合金などが挙げられる。通常、ステアリングホイール用芯金には、Mg−Al系合金が使用されている。芯金のアルミニウム合金は、アルミニウムを主成分とするものであればよく、アルミニウム元素の含有量は、通常50質量%以上であり、好適には80質量%以上である。アルミニウム合金としては、Al−Mg系合金、Al−Mg−Zn系合金、Al−Mg−Mn系合金、Al−Zn−Zr系合金、Al−希土類元素系合金、Al−Zn−希土類元素系合金などが挙げられる。通常、ステアリングホイール用芯金には、Al−Mg系合金が使用されている。

【0022】

芯金の形態(形状)に関しても、特に制限されるものではない。例えば、車両等の移動体部品の場合、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブなどに用いられる芯金の形態(形状)など、各部品ごとに特有の形状を有するものが対象となり得る。例えば、ステアリングホイールを例にとると、ステアリングホイールの形状は、通常、乗員が握るリム部、スポーク部及び車体に取り付けるためのボス部からなる。マグネシウム合金からなるステアリングホイールの芯金は、例えば、Mg合金やAl合金等によって、リム部、スポーク部及びボス部が一体成形されたものでもよいし、ステアリングホイールの一部のみにMg合金やAl合金等からなる芯金が使用されていてもよい。リム部は、通常、円形である。また、被覆層と芯金の密着性の向上やズレ防止のため、芯金のリム部には、表面に、溝(凹部)が形成されていることも多い。

【0023】

(b)被覆層

芯金表面に形成されたウレタン樹脂(発泡ウレタン樹脂を含む)を含む被覆層としては、芯金表面に直接ウレタン樹脂が形成されているものであれば、本実施形態のウレタン除去方法を適用可能である。

【0024】

例えば、ステアリングホイールを例にとれば、ステアリングホイールは、芯金の全部が被覆層で覆われていてもよいし、一部のみが皮膜で覆われていてもよい。通常、リム部は全体が被覆層で覆われている。

【0025】

また、ウレタン樹脂を含む被覆層の構造としては、(i)ウレタン樹脂からなる単層構造の被覆層;

(ii)芯金表面に形成されたウレタン樹脂と、該ウレタン樹脂表面に意匠性を付与する目的で形成された木目調の樹脂被膜や木目調の薄板状木材と、からなる多層構造の被覆層;

(iii)芯金表面に形成されたウレタン樹脂と、該ウレタン樹脂表面に意匠性や皮革製品の持つ高級感、手触り感等を付与する目的で貼り付け又は縫い合わされた皮革材料と、からなる多層構造の被覆層;などが挙げられる。但し、本実施形態では、これらに何ら制限されるものではない。本実施形態のウレタン除去方法は、芯金の表面上にウレタン樹脂が形成されており、芯金との間で高い密着性を有する被覆層に対して特に有効に作用し得るものである。

【0026】

ここで、上記ウレタン樹脂としては、特に制限されるものではなく、従来公知のものを用いることができる。また、上記ウレタン樹脂は、ウレタン樹脂を主成分(50質量%以上、好ましくは80質量%以上、より好ましくは90質量%以上)とするものであればよい。必要に応じて、酸化防止剤、光安定剤、発泡剤又は充填剤などの添加剤が、1種単独又は2種以上の組み合わせて含有されていてもよい。上記ウレタン樹脂は、通常、NCO(イソシアネート)基とアルコール基等のOH(水酸)基を有する化合物(例えば、ポリイソシアネートとポリオール)が縮合してできるウレタン結合で、モノマーを共重合させた高分子化合物である。3価以上のポリイソシアネート又はポリオールを用いることで架橋構造を導入することができる。ステアリングホイールの被覆層を例にとれば、上記ウレタン樹脂としては、発泡ウレタン樹脂(発泡倍率の異なる各種発泡ウレタン樹脂)が好適に用いられる。発泡ウレタン樹脂は、例えば、ポリオールとポリイソシアネートとを主成分として、発泡剤(水、フルオロカーボン等)、整泡剤(シリコーンオイル)、触媒(アミン化合物等)、着色剤などを混合し樹脂化させながら発泡させたもの(発泡体)である。このうち、気泡が連通し柔らかくて復元性のあるものを軟質ウレタンホームともいう。一方、硬質ウレタンフォームは、NCO(イソシアネート)基を2個以上有するポリイソシアネートとOH(水酸)基を2個以上有するポリオールを、触媒(アミン化合物等)、発泡剤(水、フルオロカーボン等)、整泡剤(シリコーンオイル)などと一緒に混合して、泡化反応と樹脂化反応を同時に行わせて得られる、均一なプラスチック発泡体である。見かけは、小さな泡の集合体で、この小さな硬い泡は、一つ一つが独立した気泡になっていて、この中に熱を伝えにくいガスが封じ込められている。このために、硬質ウレタンフォームは長期に亘って他に類を見ない優れた断熱性能を維持する。上記したようにウレタン樹脂が発泡体であることで、ソフトな手触りが得られると共に、材料を軽量化できる。また、断熱性も高い。ウレタン樹脂の発泡体からなる被覆層の形成法としては、RIM成形が好適に用いられる。これは、2種以上のモノマーを触媒、架橋剤、発泡剤などと共に金型内に混合射出し、重合反応を起こさせると同時に発泡させて、発泡成形品を得る方法である。原料が粘度の低いモノマーの状態で金型に入るため、射出圧が低圧でよく、ステアリングホイールの被覆層の製造に好適に用いられる。こうしたRIM成形に適したウレタン樹脂の成型材料としては、例えば、特開2006−199719号公報に記載の架橋ポリウレタン組成物等を用いることもできるが、これらに何ら制限されるものではない。

【0027】

被覆層の厚さは、特に制限されるものではない。即ち、本実施形態では、被覆層の厚さが異なっていても、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間放置することにより、該被覆層中のウレタン樹脂を膨潤、軟化させればよい。そのため被覆層の厚さ、特に被覆層中のウレタン樹脂の厚さに応じて、ウレタン樹脂が十分に膨潤、軟化した状態(=芯金表面との結合力が大幅に低下した状態)になるように、水(スチームを含む)又は油中での加熱温度と加熱時間を適宜調整すればよいためである。ステアリングホイールを例にとれば、芯金を覆う被覆層の厚さは特に限定されないが、通常1〜30mm程度である。ウレタン樹脂は芯金(Mg合金やAl合金等)に対する密着性がよく、ステアリングホイールの被覆層として好適に用いられる。

【0028】

被覆層中のウレタン樹脂の比重としては、特に制限されるものではなく、使用目的応じた比重が用いられている。例えば、ステアリングホイールの被覆層を例にとれば、ウレタン樹脂の比重は、通常、0.3〜0.7の範囲程度が用いられている。本実施形態では、後述する実施例の表1に示すように、ウレタン樹脂の比重が、好ましくは0.4〜0.6の範囲、より好ましくは0.4〜0.5の範囲のものに対して特にウレタン除去作業時間の大幅な短縮が図れる点で優れている。但し、本実施形態では、これらの範囲に何ら制限されるものではない。即ち、実施例では、前処理工程を行わずに比較検討を行っているが、ウレタン樹脂の比重が上記した好適な範囲を外れるものについては、以下で説明する前処理工程を行うことで、その後の第2工程の被覆層の除去作業を大幅に短縮することができるためである。なお、ウレタン樹脂の比重は、比重測定器を用いて測定することができる。

【0029】

(2)ウレタン除去方法の各工程について

次に、上記した金属・ウレタン複合材からのウレタン除去方法の各工程につき説明する。図1は、金属・ウレタン複合材からのウレタン除去方法における工程図である。図1に示すように、金属・ウレタン複合材からのウレタン除去方法における工程としては、第1工程13、第2工程15を必須とし、更に第1工程13でウレタン樹脂を膨潤、軟化するのに油を用いる場合には、第2工程15の後に、第3工程17を行うのが望ましい。更に必要に応じて、第1工程13の前に前処理工程11を行ってもよい。特に被覆層がウレタン樹脂を含む多層構造の場合には、前処理工程11を行うのが望ましい。以下、任意工程を含めて、工程順に説明する。

【0030】

(a)前処理工程11

前処理工程11としては、第1工程13の前に、以下の(i)、(ii)のいずれかの工程を行うものである。特に被覆層がウレタン樹脂を含む多層構造の場合、前処理工程11を行うのが望ましい。上記多層構造としては、例えば、被覆層が、芯金表面に形成されたウレタン樹脂(内層)の表面(外側)に更に樹脂被膜、薄板状木材、皮革材料などの外層が設けられてなる多層構造などが挙げられるが、これらに何ら制限されるものではない。

【0031】

(i)被覆層に、機械的な損傷を形成する工程を行う。具体的には、被覆層に、刃物(例えば、カッタナイフ)などで芯金表面に達する深さの切り込みを入れる工程を行う。この際、芯金を再生利用する場合には、芯金表面には傷がつかないようにするのが望ましい。例えば、図1に示すように、ステアリングホイール21を例にとれば、刃物(例えば、カッタナイフ;図示せず)などで、被覆層23を構成する外層の樹脂被膜、薄板状木材又は皮革材料、更に内層のウレタン樹脂を貫通し、芯金表面に達する深さの切り込み25を入れる工程を行う。これにより、次工程の第1工程13にて、所定温度に加熱した水又は油のウレタン樹脂への浸透が促進され、時間短縮が図れる。さらに所定温度に加熱した水又は油がウレタン樹脂に短時間で浸透し、膨潤、軟化させることができ、短時間で芯材表面とウレタン樹脂との間の分子間の結合距離が広がり、ファンデルワールス力を低下できる点で優れている。かかる観点から、刃物(例えば、カッタナイフ)などによる切り込み25は、被覆層全体に加熱した水又は油の浸透が図れるように、被覆層23全体に一定間隔で複数形成する(図1参照)か、或いは被覆層の全周囲に亘って形成するのが望ましいが、これらに制限されるものではない。

【0032】

本実施形態では、被覆層がウレタン樹脂を多層構造の場合に限らず、被覆層がウレタン樹脂からなる場合においても、上記(i)と同様にして機械的な損傷を形成する工程を行ってもよい。これにより、上記した効果を奏することができる。

【0033】

(ii)縫合部分を有する被覆層の外層の当該縫合部分を切断する工程を行う。例えば、ステアリングホイールを例にとれば、縫合(縫い合わせ)部分を有する被覆層の外層の皮革材料の当該縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を刃物(例えば、鋏)などで切断する工程を行う。これにより、次工程の第1工程にて、所定温度に加熱した水又は油がウレタン樹脂に短時間で浸透して、膨潤、軟化させることができ、芯材表面とウレタン樹脂との間の分子間の結合距離が広がり、ファンデルワールス力を低下できる点で優れている。この場合には、皮革材料の当該縫合部分(縫い目)の隙間から水又は油が浸透し、内層のウレタン樹脂に浸透可能であるが、皮革材料は液体(水又は油)で濡れると収縮する傾向があり、内層のウレタン樹脂が膨潤するのを妨げてしまう。そのため、内層のウレタン樹脂の膨潤を妨げることが無いように、外層の皮革材料の縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を切断するのが有効な手段と成り得るものである。また、第2工程で被覆層を除去する際にも、外層の皮革材料の縫合部分(縫い合わせ部分、縫い目に沿った縫い糸)を切断しておくことで、素早く外層を取り外すことができ、より一層、作業の効率化(時間短縮)が図れるものである。

【0034】

(b)第1工程13

第1工程13では、金属・ウレタン複合材を所定温度に加熱した水又は油中に所定時間置く(=被覆層に熱水又は熱油を含浸させて、被覆層中のウレタン樹脂を膨潤、軟化させる)工程を行うものである。これにより、金属・ウレタン複合材を所定温度に加熱した水(スチームを含む)又は油中に所定時間放置することで、被覆層中のウレタン樹脂を膨潤、軟化させることができ、ウレタン樹脂を溶解(剥離)することなく、金属表面との結合力を大幅に低下させることができる。その結果、被覆層中のウレタン樹脂を所定温度の熱水又は熱油を含浸して膨潤、軟化した状態(=芯金表面との結合力が大幅に低下し、かつ機械的強度も大幅に低下した状態)とすることができる。本実施形態では、上記した前処理工程を行わなくとも、上記したように所定温度に加熱した水又は油中に所定時間置くだけで、十分に被覆層中のウレタン樹脂に熱水又は熱油を含浸させて被覆層中のウレタン樹脂を膨潤、軟化させることができるものである。但し、前処理工程11を行うことで、前処理加工した個所から熱水又は熱油が素早くウレタン樹脂内に含浸され、より短時間で膨潤、軟化させることができ、第1工程に要する時間を短縮することができる点で優れている。

【0035】

第1工程の所定温度に加熱した水の温度としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは40〜100℃の範囲であり、より好ましくは60〜100℃の範囲である。水の温度が40℃以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、水の温度が100℃以下であれば、高価の耐圧装置を用いて高圧下にしなくてもよく、経済的に優れている。また当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、水の温度が上記範囲内であれば、金属・ウレタン複合材から水にウレタン樹脂が分解して溶解することもないので、1回ごとに使い捨てることなく、ウレタン樹脂に含浸されて減量した水分を補充するだけで、当該水を繰り返して何度でも使用することができる。

【0036】

なお、ここでいう加熱した水には、スチーム(水蒸気)も含まれるものである。スチームを用いても、被覆層のウレタン樹脂に熱水を含浸させることができ、上記した作用効果を十分に発現させることができるためである。

【0037】

また、使用する水は、純水、イオン交換水、上水(水道水)、井戸水(地下水)、雨水(貯留水)、工業用水、海水から淡水化した水、下水処理した水などを用いることができる。また、水には、本発明の作用効果を妨げない範囲内であれば、各種の添加剤(例えば、界面活性剤、酸化防止剤、紫外線吸収剤、滑剤など)が適量混入されていてもよい。水を含浸したウレタン樹脂を次工程で除去した後に産業廃棄物(以下、産廃ともいう)処理する場合には、経済性の観点から安価な工業用水等を用いるのが望ましい。水を含浸したウレタン樹脂を次工程で除去した後に、乾燥し、例えば、再生技術を用いて再生処理(リサイクル)する場合には、比較的安価で純度の高い上水を用いるのが望ましい。再生技術としては、特に制限されるものではなく従来公知の再生技術を利用することができ、例えば、本出願人が提案した特開2010−208306号公報に記載の柔細胞を含むクッション材の製造方法などを用いて再生利用を図ることができる。

【0038】

次に、第1工程の所定温度に加熱した油の温度としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは40〜200℃の範囲でありより好ましくは80〜200℃の範囲である。油の温度が40℃以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、油の温度が200℃以下であれば、使用する油が制限されることなく、幅広く利用できる。また当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、油の温度が上記範囲内であれば、金属・ウレタン複合材から油にウレタン樹脂が分解して溶解することもないので、1回ごとに使い捨てることなく、ウレタン樹脂に含浸されて減量した油分を補充するだけで、当該油を繰り返して何度でも使用することができる。

【0039】

また、使用する油は、鉱物油、植物油、動物油のいずれでもよく、これらの廃油を用いてもよい(後述する実施例参照のこと)。また、油には、本発明の作用効果を妨げない範囲内であれば、各種の添加剤(例えば、界面活性剤、酸化防止剤、紫外線吸収剤、滑剤など)が適量混入されていてもよい。上記鉱物油としては、特に制限されるものではなく、従来公知のものを用いることができる。例えば、石油(ナフサ、ガソリン、軽油、灯油、重油)、鉱物油(ミネラルオイル)、パラフィン、ベビーオイル、流動パラフィン、セレシン、鉱物ワックス、石油ワックス、シリコンオイル、琥珀油、頁岩油、クレオソード油などが挙げられるが、これらに何ら制限されるものではない。上記植物油としては、例えば、ひまし油(キャスターオイル)、桐油、ナンヨウアブラギリ油(ヤトロファ油)、鳥臼油、亜麻仁油(フラックスシードオイル、リンシードオイル)、ショートニング、サラダ油、白絞油、コーン油、大豆油、ごま油(セサミオイル)、菜種油(キャノーラ油)、サフラワー油(ベニバナ油)、ひまわり油、こめ油、糠油、椿油、パーム油、パーム核油、ヤシ油(コプラ油)、綿実油、麻実油(ヘンプオイル)、葡萄油、けし油(ポピーシードオイル)、カラシ油、小麦胚芽油、月見草油、紫蘇油、荏油、榧油、杏仁油(アプリコット核油)、アケビ油(アケビ種子油)、山茶花油(茶梅油)、茶油、胡桃油、白樺油、大風子油、巴豆油、ニクズク油、オリーブオイル、ピーナッツオイル、アーモンドオイル、アボカドオイル、ヘーゼルナッツオイル、グレープシードオイル、ローレルオイル(月桂樹実油)、マカダミアナッツオイル、アルガンオイル、パンプキンシードオイル、ペカンナッツオイル、ピスタチオオイル、ホホバオイル、カカオバター、ボリジオイル(ルリジサ種子油)、シアバター、ババスオイル、バオバオオイル、メロンシードオイル、マンゴバター、サルバター、コクルバター、メドウフォーム油、コーヒー豆油、マルーラナッツオイル、ブロッコリーシードオイル、モモ核油、チェリー核油、クランベリーシードオイル、ざくろの種油、ククイナッツオイル、ニーム油(マルゴーサ油)、キウイフルーツシードオイル、ローズヒップオイル、シーバクソン(ウミクロウメモドキ種子油)、モンゴンゴオイル、油瀝青油、チンク油、蜜陀油、木蝋、キャンデリラワックス、カルナウバワックス、精油(エッセンシャル・オイル)などが挙げられるが、これらに何ら制限されるものではない。動物油としては、例えば、ラード、ヘット(牛脂)、骨脂、骨油、魚油、鶏油、鴨油、鵞鳥油、蛹油、蟹油、ラノリン(ウールグリース)、シュマルツ、バター、エミューオイル、蘇油(酥油)、ギー、ガマの油(主原料は馬油)、鯨油、イルカ油、ミンクオイル、スクワラン、卵黄油、肝油、鮫油、牛脚油、蜜蝋などが挙げられるが、これらに何ら制限されるものではない。これらの油(廃油を含む)は、1種単独で用いてもよいし、2種以上を併用して用いてもよい。油を含浸したウレタン樹脂を次工程で除去した後に産廃処理する場合には、経済性の観点から安価な廃油を用いるのが望ましい。例えば、ステアリングホイールを例にとれば、ステアリングホイールと同様に自動車等の車両の生産ないし解体時に発生する自動車等の車両の作動油、ギア油、切削油等の廃油を用いるのが望ましい。これは、当該廃油を輸送・回収コストなどを掛けずに、そのまま再利用することができる点でとても優れているためである。油を含浸したウレタン樹脂を次工程で除去した後に、脱脂、乾燥し、例えば、再生技術を用いて再生処理(リサイクル)する場合には、鉱物油や植物油を用いるのが望ましい。再生技術としては、特に制限されるものではなく従来公知の再生技術を利用することができ、例えば、本出願人が提案した特開2010−208306号公報に記載の柔細胞を含むクッション材の製造方法などを用いて再生利用を図ることができる。

【0040】

第1工程の金属・ウレタン複合材が所定温度に加熱した水中(水蒸気(スチーム)雰囲気中を含む)に置かれる時間としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは5分以上の範囲であり、より好ましくは10分以上の範囲である。上記した所定温度に加熱した水中に置かれる時間が5分以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、上記した所定温度に加熱した水中に置かれる時間の上限値としては特に制限されるものではないが、概ね60分以下であれば、当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。但し、本発明では上記範囲内(特に上限値)につき、何ら制限されるものではなく、本発明の作用効果を有効に発現し得る範囲内であれば、適用可能である。

【0041】

第1工程の金属・ウレタン複合材が所定温度に加熱した油中に置かれる時間としては、上記作用効果を奏することができる温度範囲であれば特に制限されるものではないが、好ましくは5分以上の範囲であり、より好ましくは10分以上の範囲である。上記した所定温度に加熱した油中に置かれる時間が5分以上であれば、被覆層中のウレタン樹脂を十分に膨潤、軟化した状態とすることができる点で優れている。一方、上記した所定温度に加熱した油中に置かれる時間の上限値としては特に制限されるものではないが、概ね60分以下であれば、当該工程での加熱に使用する電気やガス等のエネルギー量及び当該エネルギーを生み出す際に排出されるCO2量を抑制できる点で地球環境に対しても優れている。また、油の場合には、長時間加熱状態に置くと酸化、劣化されるが、本実施形態では、こうした状態、即ち廃油になったものも十分に使用可能であるため、当該加熱中の雰囲気としては特に制限されるものではない。即ち、酸化抑制の観点からは、N2ガス、Heガス、Arガスなどの不活性ガス雰囲気中で行ってもよいが、経済性(低コスト化)の観点からは、大気中で行うのが特に望ましい。但し、本発明では上記範囲内(特に上限値)につき、何ら制限されるものではなく、本発明の作用効果を有効に発現し得る範囲内であれば、適用可能である。

【0042】

金属・ウレタン複合材を所定温度に加熱した水又は油中に置く方法としては、(1)所定温度に加熱した水又は油が入れられた水槽または油槽中に浸漬する方法、(2)スチーム(加熱蒸気)雰囲気中に置く方法が挙げられる。

【0043】

上記(1)の方法では、図1に示すように、所定温度に加熱した水27又は油27’が入れられた水槽29または油槽29’中に浸漬している間は、水槽29または油槽29’中の水(熱水)27又は油(熱油)27’を撹拌してもよい。但し、上記した所定温度に加熱することで、水槽29または油槽29’内の水(熱水)27又は油(熱油)27’は加熱により激しく対流(熱流)が生じる(=撹拌と同様の効果が得られる)ことから、特に撹拌を行わなくてもよい。加熱には、図1に示すように、加熱ヒーター(コイルヒータ)29を用いて加熱してもよい。あるいは、水槽27または油槽27’の周囲に熱媒を通じることのできるジャケット(図示せず)を設けてもよい。さらに、水槽27または油槽27’の周囲に直接ヒーターを巻き付けてもよい(図示せず)し、水槽27または油槽27’内部に加熱ヒーター(コイルヒータ)等の加熱源を設置してもよい(図示せず)など特に制限されるものではない。

【0044】

上記(2)の方法の場合には、スチームを金属・ウレタン複合材に吹き付けるようにしてもよいし、単に水蒸気(スチーム)で蒸されるようにするだけでもよい。例えば、料理用の蒸し器と同様の原理を利用した工業用の蒸し釜を用いて、金属・ウレタン複合材を入れた蒸し釜の下から水蒸気(スチーム)で蒸しあげることで、ウレタン樹脂を膨潤、軟化させてもよい。

【0045】

上記(1)(2)のいずれの方法でも、図1の工程13に示すように、まとめて複数個(次工程15で処理可能な個数)の金属・ウレタン複合材(ステアリングホイール21)を適当な間隔を設けて置いて、膨潤、軟化させるのが、生産効率の観点から望ましい。この際には、金属・ウレタン複合材同士が相互に密着することで、水又は油の浸透が場所によって不均一にならないように、相互に適当な間隔をあけて、水又は油が隅々まで行き渡るようにするのがよい。

【0046】

なお、第1工程終了時における(いわば、膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率は、特に制限されるものではない。好ましくは、水を用いた場合には、0.5%以上、とりわけ1.5%以上であり、油を用いた場合には、0.5%以上、とりわけ1.5%以上である。上記膨潤率が、水を用いた場合0.5%以上、油を用いた場合0.5%以上であれば、被覆層中のウレタン樹脂が膨潤、軟化した状態=被覆層中のウレタン樹脂と芯金表面との結合力と機械的強度が大幅に低下した状態にある。そのため、次工程(第2工程)において、所定時間内に(即ち、膨潤、軟化した状態にあるうちに)被覆層の除去作業を行うことで、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる。なお、第1工程終了時における(いわば、膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率の上限値に関しては、特に制限されるものではない。すなわち、個々のウレタン樹脂の持つ最大膨潤率(即ち所定加熱温度条件下でウレタン樹脂内部に含浸可能な水又は油で満たされた飽和状態)まで膨潤させてもよい。

【0047】

ウレタン樹脂の膨潤率は、下記式(1)又は(2)により算出するものとする(後述する実施例及び比較例では、いずれも短時間で計測しやすく、測定誤差の少ない下記式(1)を用いて算出した。)。

【0048】

【数1】

【0049】

(c)第2工程15

第2工程15では、第1工程13後、水又は油中から金属・ウレタン複合材を取り出し、所定時間内に被覆層を除去する工程を行うものである。これにより、水又は油中から金属・ウレタン複合材を取り出し、覆層中のウレタン樹脂が所定温度の熱水又は熱油を含浸して膨潤、軟化した状態(=芯金表面との結合力と機械的強度が大幅に低下した状態)のうちに被覆層を除去することができる。その結果、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる。即ち、金属・ウレタン複合材から、作業効率がよく、従来技術(例えば、特許文献1)と比較しても大幅に作業時間に短縮することができる点で優れている。

【0050】

第2工程の所定時間内に被覆層を除去する時間としては、第1工程で水(スチームを含む)を用いる場合、40分以内、好ましくは30分以内、より好ましくは20分以内が望ましい。また、第2工程の所定時間内に被覆層を除去する時間としては、第1工程で油を用いる場合、40分以内、好ましくは30分以内、より好ましくは25分以内が望ましい。第1工程で水(スチームを含む)を用いる場合に、第2工程の所定時間内に被覆層を除去する時間が40分以内であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。同様に第1工程で油を用いる場合にも、第2工程の所定時間内に被覆層を除去する時間が40分以内であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。

【0051】

第2工程終了時における(膨潤、軟化した状態にある)被覆層中のウレタン樹脂の膨潤率が、第1工程で水を用いた場合には、0.5%以上、好ましくは1.5%以上であるのが望ましいであり、第1工程で油を用いた場合には、0.5%以上、好ましくは1.5%以上であるのが望ましい。上記膨潤率が、第1工程で水を用いた場合0.5%以上、油を用いた場合0.5%以上であれば、膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく短時間で被覆層を除去できる点で優れている。なお、膨潤、軟化した状態にある被覆層中のウレタン樹脂の膨潤率の上限値に関しては、特に制限されるものではない。すなわち、個々のウレタン樹脂の持つ最大膨潤率(即ち所定加熱温度条件下でウレタン樹脂内部に含浸可能な水又は油で満たされた飽和状態)まで膨潤させてもよい。なお、ウレタン樹脂の膨潤率は、上記式(1)又は(2)により算出したものとする。

【0052】

本工程15において、金属・ウレタン複合材から被覆層を除去する方法としては、特に制限されるものではなく従来公知の方法を利用することができるほか、金属・ウレタン複合材の形状に応じた適当な治具を用いて、より効率よく作業を行えるようにしてもよい。更には、こうした治具を用いて除去作業を自動化してより作業効率を高めてもよい。

【0053】

ステアリングホイール21を例にとれば、例えば手作業でする場合には、所定時間内に(いわば膨潤、軟化した状態にあるうちに)テアリングホイール21’のリム部22’の被覆層23’の全周囲に樹脂ヘラなどで芯金に達するように切り込みを入れる(図1参照)。その後、切り込みを入れた切り込み部分25aに沿って上下に引き剥せばよい。これにより凹部(V型の溝)部分の被覆層(図示せず)もきれいに除去できる。

【0054】

なお、前処理工程11でリム部22の被覆層23の全周囲に切り込みが形成されている場合には、当該切り込み部分25に沿って上下に引き剥すだけでよく、作業時間の短縮が図れる。但し、前処理工程11ではウレタン樹脂(被覆層23)は、膨潤、軟化しておらず、同じ切り込み作業を行う場合には、本工程15で行った方がより短時間で行えるものである。よって、被覆層が多層構造でなく、ウレタン樹脂からなる単層構造の場合には、前処理工程11を省略する方が作業効率の点で優れている。

【0055】

また、第1工程の温度や時間、更にはウレタン樹脂の比重(発泡倍率や架橋度)などによっては、リム部の凹部(V型の溝)に被覆層が残る場合がある。そうした場合にも、V字型の樹脂製ガイドをリム部の凹部(V型の溝)に沿って入れていくことで、簡単に引き剥がすことができる。

【0056】

更に所定時間内に(膨潤、軟化した状態にあるうちに)ステアリングホイール21’のスポーク部24’及びボス部26’の被覆層23’についても、リム部22’の被覆層23’と同様に、樹脂ヘラなどで芯金33に達するように切り込みを入れる。その後、切り込みを入れた切り込み部分25aに沿って引き剥せばよい。なお、前処理工程11でスポーク部24及びボス部26の被覆層23に切り込み25が形成されている場合には、当該切り込み部分25に沿って引き剥すだけでよく、作業時間の短縮が図れる。

【0057】

また、金属・ウレタン複合材(例えば、ステアリングホイール)の被覆層を、切り込みと剥離を同時に行うことができる治具等を用いて手作業の一部ないし全部を自動化するのが望ましい。例えば、自動化するための治具の例としては、膨潤、軟化した状態にあるステアリングホイールのリム部が同心円状に回転自在で回転速度も調整可能なようにローラーや回転モータ等を有する治具が挙げられる。当該治具には、いわば膨潤、軟化した状態にあるリム部の中心方向(深さ方向)に切り込み深さが自在に調整可能な切り裂き具(例えば、樹脂ヘラ等)がリム部の周辺部に設けられている。更に当該治具には、切り込みが入れられた部分に沿って上下に引き剥すことができる引き剥がし具(例えば、尖頭状の樹脂ガイド等;中心方向に深さ調整可能)が、リム部の周辺部の外部に切り裂き具の後方(回転方向に対して後方)に設けられている。当該引き剥がし具(尖頭状樹脂ガイド)は、段階的に上下方向に引き剥すことができるように複数個所に設けられていてもよい。この場合、より後方に設けられる樹脂ガイドほど大きなものを設けてもよし、後方に設けられる樹脂ガイドでは、取り付け位置を押し広げられた切り込み部分の上部側と下部側の2か所に設けるようにしてもよい。またV型溝に適した樹脂ガイドを更に設けてもよい。当該治具は、第1工程で一度に複数の金属・ウレタン複合材(例えば、ステアリングホイール)を処理(膨潤、軟化)する場合には、当該処理数に応じた数の治具を用意して、所定時間内に(=短時間に)並列処理できるようにするのが望ましい。但し、本実施形態ではかかる治具に何ら制限されるものではない。

【0058】

こうした治具を用いて所定時間内に(膨潤、軟化した状態にあるうちに)被覆層を除去するには、治具に設置された(いわば膨潤、軟化した状態にある)ステアリングホイールのリム部を一定速度で、同心円状に回転させる。回転している(いわば膨潤、軟化した状態の)リム部に、樹脂ヘラを押し当てて切り込みを入れ、徐々に深くしていき、最終的に芯金表面に達する深さに切り込みが入れられるように、樹脂ヘラを固定する。次に、回転するリム部に入れられた切り込み部分に沿って樹脂ガイドを芯金表面に達する深さまで挿入していき、上下方向に押し広げながら、上下に引き剥すものである。こうすることで、所定時間内に(膨潤、軟化した状態にあるうちに)被覆層を除去することができる。V型溝の被覆層が残る場合には、V型溝に適した専用の樹脂ガイドを回転するリム部のV型溝に沿って溝底部の芯金表面に達する深さまで挿入していき、V型溝から被覆層を取り出すことで、V型溝の被覆層についても所定時間内に(膨潤、軟化した状態にあるうちに)除去することができる。なお、リム部以外のスポーク部及びボス部については、手作業により樹脂ヘラなどを使って、芯金に達するように切り込みを入れ、切り込み部分に沿って上下に引き剥せばよい。こうすることで、リム部以外のスポーク部及びボス部についても所定時間内に(膨潤、軟化した状態にあるうちに)除去することができる。

【0059】

図1の工程15に示すように、被覆層23’中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイール21’から被覆層23’を除去することで、芯金33と、被覆層23’とに分けることができる。このうち、被覆層23’に関しては、この時点で回収し、再生処理または産廃処理すればよい。一方、芯金33に関しては、水(熱水)27を用いた場合には、この時点で回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。また、油(熱油)27’を用いた場合には、以下に示す第3工程17を行い、回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。

【0060】

図2は、被覆層中のウレタン樹脂を所定時間内(膨潤、軟化した状態にあるうち)に金属・ウレタン複合材のステアリングホイールから被覆層を除去した後の芯金(図1の工程15の芯金33参照)の外観を表した図面である。図2Aは芯金の表側の図面であり、図2Bは、図2Aの芯金の裏側の図面である。本実施形態では、被覆層中のウレタン樹脂が膨潤、軟化した状態にあるうちに被覆層を除去するため、上記したような極めて単純な除去方法により、図2A、Bに示すように、簡単かつ短時間で被覆層を確実に除去することができる。

【0061】

(d)第3工程17

第3工程17は、第1工程13に油を用いる場合には、第2工程15の後、被覆層を除去した後の芯金を脱脂洗浄する工程を行うものである。これにより、芯金表面に残る油を洗い流すことができ、脱脂後の芯金を加熱溶融してインゴットとして再利用したり、被覆層を形成し、金属・ウレタン複合材として再生利用することができる。

【0062】

油の脱脂洗浄に用いることのできる脱脂溶剤としては、特に制限されるものではなく、従来公知のものを利用することができる。例えば、ガソリン、ナフサ、石油、四塩化炭素、アセトン、アルコール、エタノール、トリクロロエチレン、パークロロエチレン、メチレンクロライド、メチルピロリドン等を使用することができる。また市販の洗浄剤を用いてもよく、例えば、洗浄剤(薬品名)Techniclean 200 EF(供給者;ビーピー・ジャパン株式会社、成分;二リン酸四カリウム塩二リン酸塩および四カリウム、silicic acid(H2SiO3)、アルコキシレル化長鎖アルコール、2−フェノキシタノール、2−(2ブトキシエトキシ)エタノール)を水と適当な割合で混合した洗浄液等を用いることができるが、これらに何ら制限されるものではない。これらは1種単独または2種以上を併用してもよい。金属・ウレタン複合材のステアリングホイールから被覆層を除去し、脱脂した後の芯金を表した図面は、図2A、Bと外観上違いがないので、省略する(図2A、Bを参照のこと)。

【0063】

本工程17での脱脂洗浄方法としては、以下の(1)〜(3)の手順で行うのが望ましいが、これらの手順に何ら制限されるものではない。(1)芯金の表面をウェス(機械類の油を拭き取ったり、汚れ・不純物などを拭き取ってきれいにするために用いる布)等の布材等で拭い取る。これにより、芯金の表面の大半の油を効率よく除去することができる点で優れている。なお布材等には、吸油性に優れる布材、紙材、吸油性の軟質樹脂シートなどであれば特に制限されるものではなく、従来公知のものを用いることができる。(2)布材で拭い取った芯金を脱脂洗浄する。詳しくは、上記した脱脂溶剤(撹拌してもよい)中に芯金を浸漬して脱脂洗浄してもよい。この場合、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に芯金を浸漬して脱脂洗浄するのが望ましい。芯金の狭い隙間に残る油なども十分に洗浄することができるためである。また図1に示すように、油が付着する芯金31aに、脱脂溶剤貯蔵槽(図示せず)に通じた蛇口35から脱脂溶剤37をかけ流して、或いはスプレー(噴霧、吹付)して脱脂洗浄してもよいなど特に制限されるものではなく、従来公知の方法を利用することができる。作業環境や脱脂溶剤の温度管理や使用後の脱脂溶剤の再生利用などの観点からは、前者(特に超音波洗浄器による脱脂洗浄)が望ましいといえる。(3)脱脂洗浄した芯金を水洗いし、乾燥する。これにより、芯金に脱脂溶剤が残ることなく、きれいな状態の芯金を素早く得ることができる点で優れている。水洗いについても、上記(2)の脱脂洗浄する方法と同様に、水(撹拌してもよい)中に芯金を浸漬して水洗いした後、適当な乾燥機(熱風乾燥器など)を用いて乾燥してもよい。この場合、水が満たされた超音波洗浄器(発振周波数28KHz)に芯金を浸漬して水洗いするのが望ましい。芯金の狭い隙間に残る脱脂溶剤なども十分に洗浄することができるためである。また、脱脂溶剤が付着する芯金に、水道水の蛇口から水をかけ流して、或いはスプレー(噴霧、吹付)して水洗いした後、適当な乾燥機(熱風乾燥器など)を用いて乾燥してもよいなど特に制限されるものではなく、従来公知の方法を利用することができる。なお、乾燥条件についても特に制限されるものではなく、素早く水を蒸発させることができればよく、例えば、エアジェットのようなもので大まかな水分を吹き飛ばしたのに、40〜200℃程度の熱風乾燥、真空乾燥、ヒータなどの加熱乾燥などにより乾燥すればよい。本工程17での脱脂洗浄方法のうち、上記の上記(2)(3)の脱脂洗浄及び水洗い、乾燥の手順においても、第1工程13と同様に、まとめて複数個の芯金31aを適当な間隔を設けて置いて、脱脂洗浄及び水洗い、乾燥するのが、生産効率の観点から望ましい。この際には、油が付着する芯金31a同士が相互に密着することで、洗浄、乾燥効果が場所によって不均一にならないように、相互に適当な間隔をあけて、脱脂溶剤37や洗浄水、乾燥時の熱風等が隅々まで行き渡るようにするのがよい。本工程17で、上記(1)布材での拭い取り、(2)脱脂洗浄、(3)水洗い、乾燥された芯金31(図1参照)は、回収し、ステアリングホイール用芯金やインゴット等として再生処理すればよい。なお、第1工程13に水を用いる場合でも、第2工程15の後、被覆層を除去した後の芯金を上記(3)水洗い(特に超音波洗浄器による水洗い)、乾燥する工程を行ってもよい。

【0064】

ウレタン除去に要するする時間(上記した全工程に要する時間)としては、第1工程で水を用いる場合には60分以内であり、好ましくは50分以内、より好ましくは40分以内、特に好ましくは30分以内である、又は第1工程で油を用いる場合には80分以内であり、好ましくは70分以内、より好ましくは60分以内である。ウレタン除去に要するする時間(上記した全工程に要する時間)が、第1工程で水を用いる場合には60分以内であれば、前処理工程(任意)〜第2工程までの全工程を行うことができる。特に所定時間内に、いわばウレタン樹脂が膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去できる点で優れている。ウレタン除去に要するする時間(上記した全工程に要する時間)が、第1工程で油を用いる場合には80分以内であれば、前処理工程(任意)〜第3工程までの全工程を行うことができる。特に所定時間内に、いわばウレタン樹脂が膨潤、軟化した状態=芯金表面との結合力と機械的強度が大幅に低下した状態のうちに、金属・ウレタン複合材から作業効率よく被覆層を簡単に除去でき、また芯金に付着する油も十分に除去することができる点で優れている。

【0065】

(第2の実施形態)

次に、本発明の金属・ウレタン複合材の再生方法は、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成し、金属・ウレタン複合材として再生することを特徴とするものである。

【0066】

以下、本発明の金属・ウレタン複合材の再生法の一実施形態(第2の実施形態)として、ステアリングホイールを用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0067】

上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金として、ステアリングホイール用芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成し、ステアリングホイールとして再生することが、本実施形態の好適な実施態様である。通常、ステアリングホイールの製造時に発生する仕損じ品は、再利用する上で、グリップ部のウレタン樹脂と芯金が密着しており、剥離に時間を要するため非効率と判断され、産廃扱いとなっているのが現状である。しかしながら、ステアリングホイール用芯金には、アルミニウム、マグネシウム、鉄などの金属を使用しており、原材料の面から有効活用が望まれていた。本実施形態では、使用済み品、更には仕損じ品のステアリングホイールから被覆層が除去でき、加熱溶融してインゴット化することなく、そのまま再利用することができる点で、原材料の面から有効活用にとどまらず、再生部品からの有効活用が図れる点で優れている。また、本実施形態によれば、加熱溶融して金属インゴットとして再生する場合と比較して、CO2の排出量が少なく、エネルギー効率にも優れるため、環境負荷が少なく、地球環境にやさしい点でも優れている。

【0068】

なお、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を用いて、芯金の表面にウレタン樹脂を含む被覆層を形成する方法に関しては、何ら制限されるものではなく、既存の金属・ウレタン複合材(例えば、ステアリングホイール)の製造設備を用いて、通常の製品(金属・ウレタン複合材)と同様にして製造することができるものである。特に製造時に発生する仕損じ品の場合には、わざわざ別の製造設備を新設したり、付属の製造設備を増設したりする必要がない点でも優れている。但し、廃車などから回収される使用済み品の場合には、メーカーが異なっていたり、既にモデルチェンジがなされステアリングホイールの形状も変更されている場合には、以下の第3の実施形態を用いて金属インドットとして再生すればよい。

【0069】

(第3の実施形態)

次に、本発明の芯金の再生方法は、上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金を、加熱溶融して、インゴットとして再生することを特徴とするものである。

【0070】

以下、本発明の芯金の再生方法の一実施形態(第3の実施形態)として、ステアリングホイールの芯金を用いてなる例を中心に説明するが、本発明はこれらに何ら制限されるものでない。

【0071】

上記した金属・ウレタン複合材からのウレタン除去方法により得られた芯金として、ステアリングホイール用芯金を、Mg合金等の金属インゴットとして再生することが、本実施形態の好適な実施態様である。通常、ステアリングホイールの製造時に発生する仕損じ品は、再利用する上で、グリップ部のウレタン樹脂と芯金が密着しており、剥離に時間を要するため非効率と判断され、産廃扱いとなっているのが現状である。しかしながら、ステアリングホイール用芯金には、アルミニウム、マグネシウム、鉄などの金属を使用しており、原材料の面から有効活用が望まれていた。本実施形態では、上記した金属・ウレタン複合材からのウレタン除去方法により、図2A、Bに示すように、ステアリングホイール用芯金から被覆層を確実に除去することにより、加熱溶融した場合に、品質に影響するような不純物の発生が大幅に抑制されるものである。したがって、廃車などから回収される使用済み品、更には製造時に発生する仕損じ品のステアリングホイール用芯金から品質のよいMg合金等の金属インゴットに再生することができ、原材料の面での有効活用が図られるものといえる。

【0072】

芯金を加熱溶融する際の温度は、芯金素材の種類(溶融温度)の違い応じて適宜決定されるものである。なお、金属インゴットの製造に際しては、従来公知の製造技術を適宜利用することができるものである。例えば、溶融金属(合金)浴槽中の不純物を取り除くために、適用な添加剤を添加したり、適当なガスを吹き込むなどして、不純物を沈降ないし浮遊させて除去するようにしてもよいなど、特に制限されるものではない。更に、金属インゴットの製造に際し、例えば、芯金素材がMg−Al系合金の場合に、異なる使用目的に用いる場合に、当該目的に適合させるために、溶融金属(合金)浴槽中に、他の金属(例えば、ZnやMnなど)を添加してもよい。これにより、異なる使用目的に適合した、Mg−Al−Zn系合金やMg−Al−Mn系合金等の異なる組成のインゴットを製造してもよい。

【0073】

再生した品質のよいMg合金等の金属インゴットは、例えば、ステアリングホイール、座席シートのフレーム、シフトノブ、ドアノブなどの芯金の製造に供することができる。この場合、通常の鉱物から製錬して得られたMg合金等の金属インゴットに、本実施形態で再生したMg合金等の金属インゴットを適当な割合で配合して用いればよい。あるいは、従来の芯金とは全く異なる用途に利用してもよく、例えば、パソコンの筐体、ビデオ及びカメラの筐体、アルミ合金の成分調整剤などに用いてもよい。

【実施例】

【0074】

以下の各実施例、比較例では、いずれも110個のサンプル(ステアリングホイール)を用いて実験を行った。各計測値は、これら110個のサンプルでの平均値を用いた。例えば、ステアリングホイールのウレタン樹脂被覆層のウレタン比重は、極めてばらつきが少なく、実施例1のサンプルは概ね0.38〜0.42程度の範囲に入るものを用いている。実施例2のサンプルは概ね0.48〜5.2程度の範囲に入るものを用いている。実施例3のサンプルは概ね0.5.3〜5.7程度の範囲に入るものを用いている。他の実施例及び比較例についても同様である。但し、芯金の合金の組成に関しては、サンプルの平均値ではなく、サンプルの分布範囲を示している。

【0075】

(1)熱水加熱実験(85〜95℃)

実施例1(Mg合金芯金+ウレタン比重0.4のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

(A)第1工程

(a−1)実験用の水槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に水40リットルを用意し、水を加熱した。水は水道水を用いた。また、水の温度は、K熱電対を用いて測定した(以下の実施例でも同様とする)。

【0076】

(a−2)水の温度が85℃に達したらステアリングホイールを投入(浸漬)し、投入(浸漬)後は水が85〜95℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。被覆層の発泡ウレタン樹脂の比重は、比重測定器を用いて測定した(以下の実施例でも同様とする)。

【0077】

(a−3)ステアリングホイール投入から10分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.6%であった。ウレタン樹脂の膨潤率は、上記した式(1)により算出した(以下の実施例でも同様とする)。

【0078】

(B)第2工程

第1工程終了後、直ちに水槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離回収して)、第2工程を終了した(図2A、B参照)。ウレタン樹脂の除去作業に要した時間は5分であった。第2工程を終了時のウレタン樹脂の膨潤率は2.6%であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。また回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0079】

実施例2(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0080】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は6分であった。

【0081】

実施例3(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0082】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0083】

実施例4(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0084】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.6%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0085】

実施例5(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0086】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は6分であった。

【0087】

実施例6(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→熱水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0088】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は1.8%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0089】

(2)中温植物油加熱実験(120〜140℃)

実施例7(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。植物系油にはサラダ油等の廃油を用いた。また、植物系油の温度は、K熱電対を用いて測定した(以下の実施例でも同様とする)。

【0090】

(a−2)植物系油の温度が120℃に達したらステアリングホイールを投入(浸漬)し、投入(浸漬)後は植物系油が120〜140℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0091】

(a−3)ステアリングホイール投入から15分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0092】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0093】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0094】

実施例8(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0095】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0096】

実施例9(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0097】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は22分であった。

【0098】

実施例10(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0099】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。

【0100】

実施例11(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0101】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は5分であった。

【0102】

実施例12(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→中温植物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例7のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例7と同様にして中温油加熱実験を行った。

【0103】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は22分であった。

【0104】

(3)高温植物油加熱実験(180〜200℃)

実施例13(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。植物系油にはサラダ油の廃油を用いた。

【0105】

(a−2)植物系油の温度が180℃に達したらステアリングホイールを(浸漬)し、投入(浸漬)後は植物系油が180〜200℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0106】

(a−3)ステアリングホイール投入から20分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0107】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0108】

(C)第3工程

第2工程後、被覆層を除去した後の芯金を、下記(1)〜(3)の手順で脱脂洗浄し(芯金を回収して)、第3工程を終了した(図2A、B参照)。即ち、(1)被覆層を除去した後の芯金の表面(の油)をウェスで拭い取った。(2)次に、脱脂溶剤が満たされた超音波洗浄器(発振周波数28KHz)に、ウェスで拭い取った芯金を浸漬して脱脂洗浄した。(3)脱脂洗浄した芯金を水洗いし、熱風乾燥した。脱脂溶剤には、水:洗浄剤(薬品名)Techniclean 200 EF)=10:1(体積比)の割合の洗浄液を用いた。上記(1)〜(3)による本工程の洗浄(乾燥)時間は15分であった。なお、回収した芯金は、ステアリングホイール製造または合金インゴット製造に再生利用することができる。脱脂洗浄に用いた脱脂溶剤(洗浄液)も、回収後、産廃処理ないし再生利用することができる。

【0109】

実施例14(Mg合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0110】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2%であった。第2工程でのウレタン樹脂の除去作業に要した時間は11分であった。

【0111】

実施例15(Mg合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0112】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は10分であった。

【0113】

実施例16(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0114】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。第2工程でのウレタン樹脂の除去作業に要した時間は4分であった。また、

実施例17(Al合金芯金+比重0.5のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.5の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0115】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は11分であった。

【0116】

実施例18(Al合金芯金+比重0.55のウレタン樹脂被覆層のステアリングホイール→高温植物油20分浸漬後、被覆層除去作業→芯金脱脂洗浄)

実施例13のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、該芯金表面にRIM成形により形成された比重0.55の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例13と同様にして高温油加熱実験を行った。

【0117】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.1%であった。第2工程でのウレタン樹脂の除去作業に要した時間は10分であった。

【0118】

(4)温水加熱実験(30℃)

比較例1(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→温水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0119】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は180分であった。

【0120】

比較例2(Al合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→温水10分浸漬後、被覆層除去作業)

実施例1のステアリングホイールに代えて、Al−Mg−Mn合金(Al:Mg:Mn(質量比)=残部:2.5〜4:0.4〜0.6)製の芯金と、製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた以外は実施例1と同様にして熱水加熱実験を行った。

【0121】

その結果、第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は0%であった。第2工程でのウレタン樹脂の除去作業に要した時間は18分であった。

【0122】

(5)中温鉱物油加熱実験(120〜140℃)

実施例19(Mg合金芯金+比重0.4のウレタン樹脂被覆層のステアリングホイール→中温鉱物油15分浸漬後、被覆層除去作業→芯金脱脂洗浄)

(A)第1工程

(a−1)実験用の油槽(容器)として、調理用ズンドー(内径の直径430mm、深さ455mm)に植物系油40リットルを用意し、該植物系油を加熱した。鉱物油には切削油の廃油を用いた。

【0123】

(a−2)植物系油の温度が180℃に達したらステアリングホイールを(浸漬)し、投入(浸漬)後は植物系油が180〜200℃の範囲内になるように温度調整した。ステアリングホイールには、Mg−AL−Mn合金(Mg−AL−Mn合金(Mg:AL:Mn(質量比)=残部:5〜6:1以下)を製の芯金と、該芯金表面にRIM成形により形成された比重0.4の発泡ウレタン樹脂製の被覆層とからなるステアリングホイールを用いた。

【0124】

(a−3)ステアリングホイール投入から15分後、第1工程を終了した。第1工程を終了後、ステアリングホイール引き上げ直後(1分以内)のウレタン樹脂の膨潤率は2.7%であった。

【0125】

(B)第2工程

第1工程終了後、直ちに油槽からステアリングホイールを引き上げて、ウレタン樹脂が膨潤、軟化した状態にあるうちに、樹脂ヘラを用いて手作業で、ステアリングホイールのリム部、スポーク部及びボス部の被覆層(ウレタン樹脂)を除去し(芯金と樹脂層を分離し、被覆層は本工程で回収して)、第2工程を終了した。ウレタン樹脂の除去作業に要した時間は4分であった。なお、回収した被覆層(ウレタン樹脂)は、産廃処理ないし再生利用することができる。

【0126】

(C)第3工程