金属中空ボール、およびそれを用いたボールブロックと積層パネル、ならびにそれらの製造方法

【課題】接合が容易でかつ圧縮強度,低熱伝導性,防振性に優れた中空の金属球(以下、金属中空ボールという)、およびその金属中空ボールを複数個接合したブロック体(以下、ボールブロックという)、金属中空ボールを板材の間に複数個挟持した積層体(以下、積層パネルという)、ならびにそれらのボールブロック,積層パネルの製造方法を提供する。

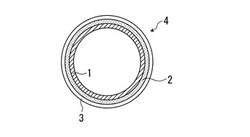

【解決手段】金属材料または金属酸化物で形成される金属中空体1の表面にバリア材で形成されるバリア層2を有し、バリア層の上面に接合材で形成される接合層3を有する金属中空ボール4。

【解決手段】金属材料または金属酸化物で形成される金属中空体1の表面にバリア材で形成されるバリア層2を有し、バリア層の上面に接合材で形成される接合層3を有する金属中空ボール4。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合が容易でかつ圧縮強度,低熱伝導性,防振性に優れた中空の金属球(以下、金属中空ボールという)、およびその金属中空ボールを複数個接合したブロック体(以下、ボールブロックという)、金属中空ボールを板材の間に複数個挟持した積層体(以下、積層パネルという)、ならびにそれらのボールブロック,積層パネルの製造方法に関するものである。

【背景技術】

【0002】

近年、自動車等の車体の断熱性,防振性を改善するために、種々のエネルギー吸収材が開発されている。一方で車体の軽量化や高強度化の技術開発が促進されており、エネルギー吸収材にも軽量化や高強度化が求められている。

たとえば軽量なエネルギー吸収材として、特許文献1に示すような金属中空体の開発が進められている。特許文献1では、発泡スチロールの表面にバインダーを含んだ酸化鉄スラリーを塗布し、さらに乾燥した後、大気中で焼結、あるいは水素を含む還元雰囲気中で還元,焼結することで、金属中空体を製造する技術が開示されている。

【0003】

また特許文献2には、加熱することによって溶融する材料を用いて金属中空体を接合する技術が開示されている。特許文献2では、金属中空体に接着材料を塗布し、さらに乾燥した後、外殻部材に充填して振動,加熱,冷却することによって、金属中空体で構成される構造体を作製している。

ところが、これらの従来の技術では、

(a)複数個の金属中空体で構成される構造体(たとえばエネルギー吸収材等)をさらに軽量化するためには、金属中空体の強度が不足している、

(b)複数個の金属中空体を接合するためには接着力が不足する、

等の問題があった。

【0004】

上記の(a)については、金属中空体の製造工程で適量の銅,ニッケル,モリブデンを添加して強度を高める技術(特許文献1参照)が検討されているが、大幅な強度の向上は期待できない。ただし、金属中空体同士が接合した部位では変形が生じ難いので、その接着力を高めることによって金属中空体の強度不足を補うことは可能である。しかし従来から知られている接合技術では、金属中空体の十分な接着力を得ることは難しい。

【0005】

上記の(b)については、接着力を補強するために、周囲を全て覆う外殻の中に複数個の金属中空体を充填した構造体が検討されている。しかし、接着力が不十分であれば、外殻の内部で金属中空体が流動するので、構造体の強度向上を達成できない。また、積層パネルのような上下面を板材で拘束し側面を解放した構造体では、金属中空体が脱落するので、実用に供することはできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008-25015号公報

【特許文献2】再公表特許WO2005/084854号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロック、金属中空ボールを板材の間に複数個挟持した積層パネル、ならびにそれらのボールブロック,積層パネルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

発明者らは、上記の(a)(b)の問題点を解決して、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール,ボールブロック,積層パネルを得る技術について、鋭意検討を重ねた。その結果、金属中空体の表面に接合材の層を形成して金属中空体同士を接合する従来の技術では、接着力の大幅な向上を達成できないことが判明した。その理由は、接合材が金属中空体の殻に浸透するので、金属中空体同士の接合に有効な接合材が不足するからである。

【0009】

接合材の不足分を補うために接合材を多量に使用すれば、金属中空体の接着力を改善することは可能であるが、ボールブロックや積層パネルの生産性の低下あるいは製造コストの上昇を招く。

これに対して、発明者は、接合材の浸透を阻害する材料(以下、バリア材という)の層を金属中空体の表面に形成し、そのバリア材の層(以下、バリア層という)の上面に接合材の層(以下、接合層という)を形成すれば、接着力の大幅な向上を達成できることを見出した。つまり、金属中空体と接合材の間にバリア材が存在するので、接合材が金属中空体の殻に浸透するのを抑制できる。

【0010】

本発明はこのような知見に基づいてなされたものである。

すなわち本発明は、金属材料または金属酸化物で形成される金属中空体の表面にバリア材で形成されるバリア層を有し、バリア層の上面に接合材で形成される接合層を有する金属中空ボールである。

本発明の金属中空ボールの発明においては、接合材の融点が、金属中空体を形成する金属材料または金属酸化物の融点とバリア層を形成するバリア材の融点のいずれか低い方の融点よりも200℃以上低温であることが好ましい。また、金属材料が鉄系金属または鉄系酸化物,バリア材がNi,接合材がCu系金属であることが好ましい。さらに、バリア材としてNiを金属中空体の表面にメッキしたバリア層を有し、接合材としてCu系金属をバリア層の上面にメッキした接合層あるいはCu系金属粉末をバリア層の上面に塗布した接合層を有することが好ましい。

【0011】

また本発明は、上記した金属中空ボールが、接合層を介して複数個接合されてなるボールブロックである。

あるいは本発明は、上記した金属中空ボールが、2枚の板材の間に複数個挟持され、かつ金属中空ボール同士が接合層を介して接合されるとともに金属中空ボールと板材が接合層を介して接合されてなる積層パネルである。

【0012】

さらに本発明は、上記した金属中空ボールを所定の型に複数個充填し、接合材の融点以上、かつ金属材料または金属酸化物の融点とバリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、接合層を介して金属中空ボール同士を接合するボールブロックの製造方法である。

あるいは本発明は、上記した金属中空ボールを2枚の板材の間に複数個挟持し、接合材の融点以上、かつ金属材料または金属材料の融点とバリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、接合層を介して金属中空ボール同士を接合するとともに金属中空ボールと板材を接合する積層パネルの製造方法である。

【0013】

なお、ここでは、金属中空体の表面にバリア層を有し、そのバリア層の上面に接合層を有するものを金属中空ボールと記す。

【発明の効果】

【0014】

本発明によれば、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロック、金属中空ボールを板材の間に複数個挟持した積層パネルを得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の金属中空ボールの例を模式的に示す断面図である。

【図2】本発明のボールブロークの例を模式的に示す斜視図である。

【図3】本発明の積層パネルの例を模式的に示す斜視図である。

【発明を実施するための形態】

【0016】

図1は、本発明の金属中空ボールの例を模式的に示す断面図である。ここでは、金属中空体1の表面にバリア層2を有し、そのバリア層2の上面に接合層3を有するものを金属中空ボール4と記す。

本発明では金属中空体1を形成する金属材料または金属酸化物は、特に限定しないが、製造コスト削減の観点から鉄系材料(たとえば鉄,炭素鋼,合金鋼,酸化鉄等)が好ましい。

【0017】

金属中空体1の平均外径は、特に限定しないが、0.5〜6mmがコスト的に有利である。即ち、0.5mm未満では、金属球1個の重量が小さいものの製造が困難である。一方、6mmを超えると、空洞を作るための型材の入手が困難である。したがって、中空金属体1の平均外径は0.5〜6mmの範囲内が好ましい。

また、金属中空体1の殻の平均厚さも特に限定しないが、より好適には0.005〜0.3mmである。即ち、0.005mm未満では、製造途中で割れが発生し歩留りが低下する。一方、0.3mmを超えると、製造に長時間かかりコストが増加する。したがって、中空金属体1の殻の平均厚さは0.005〜0.3mmの範囲内が好ましい。

【0018】

その金属中空体1の表面にバリア材の層2(すなわちバリア層)を形成する。バリア材は、後述する接合材が金属中空体1に浸透するのを阻害する機能を有する材料である。バリア材の材質は、特に限定せず、使用する接合材に応じて好適な材質を選択する。たとえば、一般にロウ付け材と呼ばれるCu系金属(たとえばCu,Cu合金等)の接合材に対して、バリア材はNi系金属(たとえばNi,Ni合金等)を使用することが好ましい。

【0019】

バリア材によって形成されるバリア層2の平均厚さが5μm未満では、バリア層2内にピンホールが発生し易くなり、接合材の浸透を阻害する機能が損なわれる。一方、50μmを超えると、バリア層2の形成に長時間を要するので、金属中空ボール4の生産性が低下するだけでなく、接合材の浸透を阻害する機能が飽和するので、バリア層2の厚さの増加に応じた効果が期待できない。したがって、バリア層2の平均厚さは5〜50μmの範囲内が好ましい。

【0020】

金属中空体1の表面にバリア層2を形成する手段は、特に限定しない。ただし緻密なバリア層2を形成するために、金属中空体1の表面にバリア材をメッキしてバリア層2を形成することが好ましい。

次に、バリア層2の上面に接合材の層4(すなわち接合層)を形成する。接合材は、加熱によって溶融し、さらに冷却によって固化することで、金属中空ボール4を接合する機能を有する材料である。そのため接合材は、金属中空体1を形成する金属材料の融点およびバリア層2を形成するバリア材の融点より低温の融点を有する材料を使用する。

【0021】

つまり接合材は、その融点(MP1)が、金属材料の融点とバリア材の融点のいずれか低い方の融点(MP2)よりも低い材料を使用する(すなわちMP1<MP2)。その理由は、後述するボールブロックや積層パネルの製造工程にて、金属中空ボール4を加熱して接合材を溶融する際に、金属中空体1とバリア層2を溶融させずに保持するためである。MP1とMP2の差が200℃未満では、接合材を溶融する際に、加熱炉内の温度分布の変動に起因して、金属中空体1とバリア層2が軟化する、あるいは溶融する惧れがある。したがって、MP1とMP2の差は200℃以上とすることが好ましい。

【0022】

接合材によって形成される接合層3の平均厚さは必要とされる接合力に応じて変えれば良く、特に限定されるものではないが1〜50μmが好適である。即ち、1μm未満では、ボール同士の接合力が弱く、一方、50μmを超えると、成膜に長時間かかりコストアップ要因になる。したがって、接合層3の平均厚さは1〜50μmの範囲内が好ましい。

バリア層2の上面に接合層3を形成する手段は、従来から知られている技術を使用できる。たとえば、接合材の粉末を塗布して接合層3を形成する、あるいは接合材をメッキして接合層3を形成する等が有効である。

【0023】

以上に説明した金属中空ボール4を用いて、図2に一例を示すようなボールブロックを製造する場合は、複数個の金属中空ボール4を所定の型に充填し、次いでMP1(すなわち接合材の融点)以上かつMP2(すなわち金属材料の融点とバリア材の融点のいずれか低い方の融点)未満の温度で加熱する。この加熱処理は、大気中で行なっても良いが、水素雰囲気中で行なうと金属中空ボール4表面の酸化を防止できるので好ましい。加熱処理によって接合材が溶融すると、冷却して型から取り出す。このようにして、複数個の金属中空ボール4が接合層3を介して接合したボールブロックを得ることができる。なお、金属中空ボール4を充填する型の素材は、特に限定しない。ただし、加熱処理において金属中空ボール4と結合しない材料(たとえばセラミックス等)が好ましい。

【0024】

また、金属中空ボール4を用いて、図3に一例を示すような積層パネルを製造する場合は、複数個の金属中空ボール4を2枚の板材5で挟持し、次いでMP1以上かつMP2未満の温度で加熱する。この加熱処理は、大気中で行なっても良いが、水素雰囲気中で行なうと金属中空ボール4表面の酸化を防止できるので好ましい。加熱処理によって接合材が溶融し、その後、冷却する。このようにして、複数個の金属中空ボール4同士が接合層3を介して接合し、かつ金属中空ボール4と板材5が接合層3を介して接合した積層パネルを得ることができる。なお、金属中空ボール4を挟持する板材5の素材は、特に限定しない。ただし、加熱処理において形状や特性が変化せず、かつ金属中空ボール4と接合し易い材料が好ましい。

【実施例】

【0025】

<実施例1>

酸化鉄にバインダーと水を加えてスラリー状態とし、これを球形(直径6mm)の発泡スチロールの表面にスプレー噴霧し、さらに乾燥して、発泡スチロールの表面に皮膜を形成した。次いで、大気中1000〜1200℃で焼結することによって、発泡スチロールを焼失させて、中空の金属酸化物の球体とした。その球体を、水素雰囲気中で1000〜1200℃にて還元・焼結することで、金属中空体とした。金属中空体の外径は平均4mm,殻の厚さは平均0.08mmであった。なお、鉄の融点は1535℃である。

【0026】

次に、金属中空体の表面に、バリア材としてNi(融点1455℃)をメッキしてバリア層を形成した。そのバリア層の厚さは表1に示す通りである。

さらに、バリア層の上面に、接合材として表1に示すロウ付け材を電気メッキあるいは粉末塗布することによって接合層を形成した。接合材の融点および接合層の厚さは表1に示す通りである。なお表1にて接合材の種類として原子記号に付記した数字は質量%を示す。たとえば発明例1で使用した接合材Cu60/Zn40は、Cu60質量%,Zn40質量%からなるロウ付け材を意味する。

【0027】

得られた金属中空ボールをアルミナ製の型(直径50mm,高さ100mm)に充填して、表1に示す温度で加熱処理を施し、冷却した後、型から取り出してボールブロックとした。これを発明例1〜7とする。

一方、比較例1として、発明例と同様に作製した金属中空体の表面に、バリア層を形成せず、接合材としてCuを電気メッキすることによって接合層を形成した。その金属中空体をアルミナ製の型(直径50mm,高さ100mm)に充填して、表1に示す温度で加熱処理を施し、冷却した後、型から取り出してボールブロックとした。

【0028】

これらのボールブロックの圧縮試験を行なった。荷重−ストローク曲線プラトー領域の平均値(すなわちプラトー応力)を表1に示す。

【0029】

【表1】

【0030】

表1から明らかなように、発明例では大きなプラトー応力を実現でき、高強度化・軽量化に有利な形態となっている。

<実施例2>

表1の発明例1と同じ手順で製造した複数個の金属中空ボールを2枚のステンレス鋼板(厚さ0.2mm)で挟持し、水素雰囲気中1100℃で加熱した後、冷却して、積層パネルを得た。この積層パネルは圧縮強度に優れたものであった。

<実施例3>

酸化鉄にバインダー(PVA)と水を加えて、ボールミルで混合してスラリー状態とし、これを球形の発泡スチロールの表面にスプレー噴霧し、さらに乾燥して、発泡スチロールの表面に皮膜(厚さ200μm)を形成した。次いで、大気中1100℃で2時間焼結することによって、発泡スチロールを焼失させて、中空の金属酸化物の球体とした。その球体を、水素雰囲気中1150℃で還元・焼結することで、金属中空体とした。

【0031】

次に、金属中空体の表面に、バリア材としてNiを無電解メッキしてバリア層(厚さ5μm)を形成した。さらに、バリア層の上面に、接合材としてCuを電気メッキすることによって接合層(厚さ15μm)を形成した。

得られた金属中空ボールをアルミナ製の型(直径50mm,高さ100mm)に充填して、水素雰囲気中1100℃で15分間加熱処理を施し、冷却した後、型から取り出してボールブロックとした。ボールブロックは圧縮強度に優れたものであった。

【産業上の利用可能性】

【0032】

軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロックあるいは金属中空ボールを板材の間に複数個挟持した積層パネルを得ることができ、産業上格段の効果を奏する。

【符号の説明】

【0033】

1 金属中空体

2 バリア層

3 接合層

4 金属中空ボール

5 板材

【技術分野】

【0001】

本発明は、接合が容易でかつ圧縮強度,低熱伝導性,防振性に優れた中空の金属球(以下、金属中空ボールという)、およびその金属中空ボールを複数個接合したブロック体(以下、ボールブロックという)、金属中空ボールを板材の間に複数個挟持した積層体(以下、積層パネルという)、ならびにそれらのボールブロック,積層パネルの製造方法に関するものである。

【背景技術】

【0002】

近年、自動車等の車体の断熱性,防振性を改善するために、種々のエネルギー吸収材が開発されている。一方で車体の軽量化や高強度化の技術開発が促進されており、エネルギー吸収材にも軽量化や高強度化が求められている。

たとえば軽量なエネルギー吸収材として、特許文献1に示すような金属中空体の開発が進められている。特許文献1では、発泡スチロールの表面にバインダーを含んだ酸化鉄スラリーを塗布し、さらに乾燥した後、大気中で焼結、あるいは水素を含む還元雰囲気中で還元,焼結することで、金属中空体を製造する技術が開示されている。

【0003】

また特許文献2には、加熱することによって溶融する材料を用いて金属中空体を接合する技術が開示されている。特許文献2では、金属中空体に接着材料を塗布し、さらに乾燥した後、外殻部材に充填して振動,加熱,冷却することによって、金属中空体で構成される構造体を作製している。

ところが、これらの従来の技術では、

(a)複数個の金属中空体で構成される構造体(たとえばエネルギー吸収材等)をさらに軽量化するためには、金属中空体の強度が不足している、

(b)複数個の金属中空体を接合するためには接着力が不足する、

等の問題があった。

【0004】

上記の(a)については、金属中空体の製造工程で適量の銅,ニッケル,モリブデンを添加して強度を高める技術(特許文献1参照)が検討されているが、大幅な強度の向上は期待できない。ただし、金属中空体同士が接合した部位では変形が生じ難いので、その接着力を高めることによって金属中空体の強度不足を補うことは可能である。しかし従来から知られている接合技術では、金属中空体の十分な接着力を得ることは難しい。

【0005】

上記の(b)については、接着力を補強するために、周囲を全て覆う外殻の中に複数個の金属中空体を充填した構造体が検討されている。しかし、接着力が不十分であれば、外殻の内部で金属中空体が流動するので、構造体の強度向上を達成できない。また、積層パネルのような上下面を板材で拘束し側面を解放した構造体では、金属中空体が脱落するので、実用に供することはできない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2008-25015号公報

【特許文献2】再公表特許WO2005/084854号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロック、金属中空ボールを板材の間に複数個挟持した積層パネル、ならびにそれらのボールブロック,積層パネルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

発明者らは、上記の(a)(b)の問題点を解決して、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール,ボールブロック,積層パネルを得る技術について、鋭意検討を重ねた。その結果、金属中空体の表面に接合材の層を形成して金属中空体同士を接合する従来の技術では、接着力の大幅な向上を達成できないことが判明した。その理由は、接合材が金属中空体の殻に浸透するので、金属中空体同士の接合に有効な接合材が不足するからである。

【0009】

接合材の不足分を補うために接合材を多量に使用すれば、金属中空体の接着力を改善することは可能であるが、ボールブロックや積層パネルの生産性の低下あるいは製造コストの上昇を招く。

これに対して、発明者は、接合材の浸透を阻害する材料(以下、バリア材という)の層を金属中空体の表面に形成し、そのバリア材の層(以下、バリア層という)の上面に接合材の層(以下、接合層という)を形成すれば、接着力の大幅な向上を達成できることを見出した。つまり、金属中空体と接合材の間にバリア材が存在するので、接合材が金属中空体の殻に浸透するのを抑制できる。

【0010】

本発明はこのような知見に基づいてなされたものである。

すなわち本発明は、金属材料または金属酸化物で形成される金属中空体の表面にバリア材で形成されるバリア層を有し、バリア層の上面に接合材で形成される接合層を有する金属中空ボールである。

本発明の金属中空ボールの発明においては、接合材の融点が、金属中空体を形成する金属材料または金属酸化物の融点とバリア層を形成するバリア材の融点のいずれか低い方の融点よりも200℃以上低温であることが好ましい。また、金属材料が鉄系金属または鉄系酸化物,バリア材がNi,接合材がCu系金属であることが好ましい。さらに、バリア材としてNiを金属中空体の表面にメッキしたバリア層を有し、接合材としてCu系金属をバリア層の上面にメッキした接合層あるいはCu系金属粉末をバリア層の上面に塗布した接合層を有することが好ましい。

【0011】

また本発明は、上記した金属中空ボールが、接合層を介して複数個接合されてなるボールブロックである。

あるいは本発明は、上記した金属中空ボールが、2枚の板材の間に複数個挟持され、かつ金属中空ボール同士が接合層を介して接合されるとともに金属中空ボールと板材が接合層を介して接合されてなる積層パネルである。

【0012】

さらに本発明は、上記した金属中空ボールを所定の型に複数個充填し、接合材の融点以上、かつ金属材料または金属酸化物の融点とバリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、接合層を介して金属中空ボール同士を接合するボールブロックの製造方法である。

あるいは本発明は、上記した金属中空ボールを2枚の板材の間に複数個挟持し、接合材の融点以上、かつ金属材料または金属材料の融点とバリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、接合層を介して金属中空ボール同士を接合するとともに金属中空ボールと板材を接合する積層パネルの製造方法である。

【0013】

なお、ここでは、金属中空体の表面にバリア層を有し、そのバリア層の上面に接合層を有するものを金属中空ボールと記す。

【発明の効果】

【0014】

本発明によれば、軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロック、金属中空ボールを板材の間に複数個挟持した積層パネルを得ることができる。

【図面の簡単な説明】

【0015】

【図1】本発明の金属中空ボールの例を模式的に示す断面図である。

【図2】本発明のボールブロークの例を模式的に示す斜視図である。

【図3】本発明の積層パネルの例を模式的に示す斜視図である。

【発明を実施するための形態】

【0016】

図1は、本発明の金属中空ボールの例を模式的に示す断面図である。ここでは、金属中空体1の表面にバリア層2を有し、そのバリア層2の上面に接合層3を有するものを金属中空ボール4と記す。

本発明では金属中空体1を形成する金属材料または金属酸化物は、特に限定しないが、製造コスト削減の観点から鉄系材料(たとえば鉄,炭素鋼,合金鋼,酸化鉄等)が好ましい。

【0017】

金属中空体1の平均外径は、特に限定しないが、0.5〜6mmがコスト的に有利である。即ち、0.5mm未満では、金属球1個の重量が小さいものの製造が困難である。一方、6mmを超えると、空洞を作るための型材の入手が困難である。したがって、中空金属体1の平均外径は0.5〜6mmの範囲内が好ましい。

また、金属中空体1の殻の平均厚さも特に限定しないが、より好適には0.005〜0.3mmである。即ち、0.005mm未満では、製造途中で割れが発生し歩留りが低下する。一方、0.3mmを超えると、製造に長時間かかりコストが増加する。したがって、中空金属体1の殻の平均厚さは0.005〜0.3mmの範囲内が好ましい。

【0018】

その金属中空体1の表面にバリア材の層2(すなわちバリア層)を形成する。バリア材は、後述する接合材が金属中空体1に浸透するのを阻害する機能を有する材料である。バリア材の材質は、特に限定せず、使用する接合材に応じて好適な材質を選択する。たとえば、一般にロウ付け材と呼ばれるCu系金属(たとえばCu,Cu合金等)の接合材に対して、バリア材はNi系金属(たとえばNi,Ni合金等)を使用することが好ましい。

【0019】

バリア材によって形成されるバリア層2の平均厚さが5μm未満では、バリア層2内にピンホールが発生し易くなり、接合材の浸透を阻害する機能が損なわれる。一方、50μmを超えると、バリア層2の形成に長時間を要するので、金属中空ボール4の生産性が低下するだけでなく、接合材の浸透を阻害する機能が飽和するので、バリア層2の厚さの増加に応じた効果が期待できない。したがって、バリア層2の平均厚さは5〜50μmの範囲内が好ましい。

【0020】

金属中空体1の表面にバリア層2を形成する手段は、特に限定しない。ただし緻密なバリア層2を形成するために、金属中空体1の表面にバリア材をメッキしてバリア層2を形成することが好ましい。

次に、バリア層2の上面に接合材の層4(すなわち接合層)を形成する。接合材は、加熱によって溶融し、さらに冷却によって固化することで、金属中空ボール4を接合する機能を有する材料である。そのため接合材は、金属中空体1を形成する金属材料の融点およびバリア層2を形成するバリア材の融点より低温の融点を有する材料を使用する。

【0021】

つまり接合材は、その融点(MP1)が、金属材料の融点とバリア材の融点のいずれか低い方の融点(MP2)よりも低い材料を使用する(すなわちMP1<MP2)。その理由は、後述するボールブロックや積層パネルの製造工程にて、金属中空ボール4を加熱して接合材を溶融する際に、金属中空体1とバリア層2を溶融させずに保持するためである。MP1とMP2の差が200℃未満では、接合材を溶融する際に、加熱炉内の温度分布の変動に起因して、金属中空体1とバリア層2が軟化する、あるいは溶融する惧れがある。したがって、MP1とMP2の差は200℃以上とすることが好ましい。

【0022】

接合材によって形成される接合層3の平均厚さは必要とされる接合力に応じて変えれば良く、特に限定されるものではないが1〜50μmが好適である。即ち、1μm未満では、ボール同士の接合力が弱く、一方、50μmを超えると、成膜に長時間かかりコストアップ要因になる。したがって、接合層3の平均厚さは1〜50μmの範囲内が好ましい。

バリア層2の上面に接合層3を形成する手段は、従来から知られている技術を使用できる。たとえば、接合材の粉末を塗布して接合層3を形成する、あるいは接合材をメッキして接合層3を形成する等が有効である。

【0023】

以上に説明した金属中空ボール4を用いて、図2に一例を示すようなボールブロックを製造する場合は、複数個の金属中空ボール4を所定の型に充填し、次いでMP1(すなわち接合材の融点)以上かつMP2(すなわち金属材料の融点とバリア材の融点のいずれか低い方の融点)未満の温度で加熱する。この加熱処理は、大気中で行なっても良いが、水素雰囲気中で行なうと金属中空ボール4表面の酸化を防止できるので好ましい。加熱処理によって接合材が溶融すると、冷却して型から取り出す。このようにして、複数個の金属中空ボール4が接合層3を介して接合したボールブロックを得ることができる。なお、金属中空ボール4を充填する型の素材は、特に限定しない。ただし、加熱処理において金属中空ボール4と結合しない材料(たとえばセラミックス等)が好ましい。

【0024】

また、金属中空ボール4を用いて、図3に一例を示すような積層パネルを製造する場合は、複数個の金属中空ボール4を2枚の板材5で挟持し、次いでMP1以上かつMP2未満の温度で加熱する。この加熱処理は、大気中で行なっても良いが、水素雰囲気中で行なうと金属中空ボール4表面の酸化を防止できるので好ましい。加熱処理によって接合材が溶融し、その後、冷却する。このようにして、複数個の金属中空ボール4同士が接合層3を介して接合し、かつ金属中空ボール4と板材5が接合層3を介して接合した積層パネルを得ることができる。なお、金属中空ボール4を挟持する板材5の素材は、特に限定しない。ただし、加熱処理において形状や特性が変化せず、かつ金属中空ボール4と接合し易い材料が好ましい。

【実施例】

【0025】

<実施例1>

酸化鉄にバインダーと水を加えてスラリー状態とし、これを球形(直径6mm)の発泡スチロールの表面にスプレー噴霧し、さらに乾燥して、発泡スチロールの表面に皮膜を形成した。次いで、大気中1000〜1200℃で焼結することによって、発泡スチロールを焼失させて、中空の金属酸化物の球体とした。その球体を、水素雰囲気中で1000〜1200℃にて還元・焼結することで、金属中空体とした。金属中空体の外径は平均4mm,殻の厚さは平均0.08mmであった。なお、鉄の融点は1535℃である。

【0026】

次に、金属中空体の表面に、バリア材としてNi(融点1455℃)をメッキしてバリア層を形成した。そのバリア層の厚さは表1に示す通りである。

さらに、バリア層の上面に、接合材として表1に示すロウ付け材を電気メッキあるいは粉末塗布することによって接合層を形成した。接合材の融点および接合層の厚さは表1に示す通りである。なお表1にて接合材の種類として原子記号に付記した数字は質量%を示す。たとえば発明例1で使用した接合材Cu60/Zn40は、Cu60質量%,Zn40質量%からなるロウ付け材を意味する。

【0027】

得られた金属中空ボールをアルミナ製の型(直径50mm,高さ100mm)に充填して、表1に示す温度で加熱処理を施し、冷却した後、型から取り出してボールブロックとした。これを発明例1〜7とする。

一方、比較例1として、発明例と同様に作製した金属中空体の表面に、バリア層を形成せず、接合材としてCuを電気メッキすることによって接合層を形成した。その金属中空体をアルミナ製の型(直径50mm,高さ100mm)に充填して、表1に示す温度で加熱処理を施し、冷却した後、型から取り出してボールブロックとした。

【0028】

これらのボールブロックの圧縮試験を行なった。荷重−ストローク曲線プラトー領域の平均値(すなわちプラトー応力)を表1に示す。

【0029】

【表1】

【0030】

表1から明らかなように、発明例では大きなプラトー応力を実現でき、高強度化・軽量化に有利な形態となっている。

<実施例2>

表1の発明例1と同じ手順で製造した複数個の金属中空ボールを2枚のステンレス鋼板(厚さ0.2mm)で挟持し、水素雰囲気中1100℃で加熱した後、冷却して、積層パネルを得た。この積層パネルは圧縮強度に優れたものであった。

<実施例3>

酸化鉄にバインダー(PVA)と水を加えて、ボールミルで混合してスラリー状態とし、これを球形の発泡スチロールの表面にスプレー噴霧し、さらに乾燥して、発泡スチロールの表面に皮膜(厚さ200μm)を形成した。次いで、大気中1100℃で2時間焼結することによって、発泡スチロールを焼失させて、中空の金属酸化物の球体とした。その球体を、水素雰囲気中1150℃で還元・焼結することで、金属中空体とした。

【0031】

次に、金属中空体の表面に、バリア材としてNiを無電解メッキしてバリア層(厚さ5μm)を形成した。さらに、バリア層の上面に、接合材としてCuを電気メッキすることによって接合層(厚さ15μm)を形成した。

得られた金属中空ボールをアルミナ製の型(直径50mm,高さ100mm)に充填して、水素雰囲気中1100℃で15分間加熱処理を施し、冷却した後、型から取り出してボールブロックとした。ボールブロックは圧縮強度に優れたものであった。

【産業上の利用可能性】

【0032】

軽量で圧縮強度が高く、かつ優れた断熱性,防振性,接着性を兼ね備えた金属中空ボール、およびその金属中空ボールを複数個接合したボールブロックあるいは金属中空ボールを板材の間に複数個挟持した積層パネルを得ることができ、産業上格段の効果を奏する。

【符号の説明】

【0033】

1 金属中空体

2 バリア層

3 接合層

4 金属中空ボール

5 板材

【特許請求の範囲】

【請求項1】

金属材料または金属酸化物で形成される金属中空体の表面にバリア材で形成されるバリア層を有し、前記バリア層の上面に接合材で形成される接合層を有することを特徴とする金属中空ボール。

【請求項2】

前記接合材の融点が、前記金属材料または金属酸化物の融点と前記バリア材の融点のいずれか低い方の融点よりも200℃以上低温であることを特徴とする請求項1に記載の金属中空ボール。

【請求項3】

前記金属材料が鉄系金属または鉄系酸化物、前記バリア材がNi、前記接合材がCu系金属であることを特徴とする請求項1または2に記載の金属中空ボール。

【請求項4】

前記バリア材としてNiを前記金属中空体の表面にメッキした前記バリア層を有し、前記接合材としてCu系金属を前記バリア層の上面にメッキした前記接合層あるいはCu系金属粉末を前記バリア層の上面に塗布した前記接合層を有することを特徴とする請求項3に記載の金属中空ボール。

【請求項5】

請求項1〜4のいずれか一項に記載の金属中空ボールが、前記接合層を介して複数個接合されてなることを特徴とするボールブロック。

【請求項6】

請求項1〜4に記載のいずれか一項に記載の金属中空ボールが、2枚の板材の間に複数個挟持され、かつ前記金属中空ボール同士が前記接合層を介して接合されるとともに前記金属中空ボールと前記板材が前記接合層を介して接合されてなることを特徴とする積層パネル。

【請求項7】

請求項1〜4のいずれか一項に記載の金属中空ボールを所定の型に複数個充填し、前記接合材の融点以上、かつ前記金属材料の融点と前記バリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、前記接合層を介して前記金属中空ボール同士を接合することを特徴とするボールブロックの製造方法。

【請求項8】

請求項1〜4のいずれか一項に記載の金属中空ボールを2枚の板材の間に複数個挟持し、前記接合材の融点以上、かつ前記金属材料の融点と前記バリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、前記接合層を介して前記金属中空ボール同士を接合するとともに前記金属中空ボールと前記板材を接合することを特徴とする積層パネルの製造方法。

【請求項1】

金属材料または金属酸化物で形成される金属中空体の表面にバリア材で形成されるバリア層を有し、前記バリア層の上面に接合材で形成される接合層を有することを特徴とする金属中空ボール。

【請求項2】

前記接合材の融点が、前記金属材料または金属酸化物の融点と前記バリア材の融点のいずれか低い方の融点よりも200℃以上低温であることを特徴とする請求項1に記載の金属中空ボール。

【請求項3】

前記金属材料が鉄系金属または鉄系酸化物、前記バリア材がNi、前記接合材がCu系金属であることを特徴とする請求項1または2に記載の金属中空ボール。

【請求項4】

前記バリア材としてNiを前記金属中空体の表面にメッキした前記バリア層を有し、前記接合材としてCu系金属を前記バリア層の上面にメッキした前記接合層あるいはCu系金属粉末を前記バリア層の上面に塗布した前記接合層を有することを特徴とする請求項3に記載の金属中空ボール。

【請求項5】

請求項1〜4のいずれか一項に記載の金属中空ボールが、前記接合層を介して複数個接合されてなることを特徴とするボールブロック。

【請求項6】

請求項1〜4に記載のいずれか一項に記載の金属中空ボールが、2枚の板材の間に複数個挟持され、かつ前記金属中空ボール同士が前記接合層を介して接合されるとともに前記金属中空ボールと前記板材が前記接合層を介して接合されてなることを特徴とする積層パネル。

【請求項7】

請求項1〜4のいずれか一項に記載の金属中空ボールを所定の型に複数個充填し、前記接合材の融点以上、かつ前記金属材料の融点と前記バリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、前記接合層を介して前記金属中空ボール同士を接合することを特徴とするボールブロックの製造方法。

【請求項8】

請求項1〜4のいずれか一項に記載の金属中空ボールを2枚の板材の間に複数個挟持し、前記接合材の融点以上、かつ前記金属材料の融点と前記バリア材の融点のいずれか低い方の融点未満の温度で加熱した後、冷却することによって、前記接合層を介して前記金属中空ボール同士を接合するとともに前記金属中空ボールと前記板材を接合することを特徴とする積層パネルの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−235581(P2011−235581A)

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願番号】特願2010−110302(P2010−110302)

【出願日】平成22年5月12日(2010.5.12)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

【公開日】平成23年11月24日(2011.11.24)

【国際特許分類】

【出願日】平成22年5月12日(2010.5.12)

【出願人】(591006298)JFEテクノリサーチ株式会社 (52)

【Fターム(参考)】

[ Back to top ]