金属保護膜の形成方法及び金属保護膜の成膜システム

【課題】金属材料の保護性能を向上させた金属保護膜の形成方法及び金属保護膜の成膜システムを提供することにある。

【解決手段】制御装置13が、各チャンバF1,F2,F3,F4を駆動制御し、基板14を磁性層形成チャンバF2に搬入して基板14に磁性層15を形成する。また、制御装置13が、基板14をタンタル層形成チャンバF3に搬送し、斜め入射スパッタ法を用いて磁性層15の全体にわたりタンタル層16を被覆する。また、制御装置13が、基板14を酸化チャンバF4に搬送し、タンタル層16の表面全体を酸素ラジカルに晒してタンタル層16を酸化する。

【解決手段】制御装置13が、各チャンバF1,F2,F3,F4を駆動制御し、基板14を磁性層形成チャンバF2に搬入して基板14に磁性層15を形成する。また、制御装置13が、基板14をタンタル層形成チャンバF3に搬送し、斜め入射スパッタ法を用いて磁性層15の全体にわたりタンタル層16を被覆する。また、制御装置13が、基板14を酸化チャンバF4に搬送し、タンタル層16の表面全体を酸素ラジカルに晒してタンタル層16を酸化する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属保護膜の形成方法及び金属保護膜の成膜システムに関するものである。

【背景技術】

【0002】

一般的に、HDD(Hard Disk Drive)の読み取りヘッドやMRAM(Magneto resistive Random Access Memory)などの磁気デバイスには、Fe系合金などからなる磁性層が

備えられている。Fe系合金などからなる金属薄膜は、大気中に長く放置されたり、水や酸液中に長く浸されたりすると、容易に錆を発生して変質し、金属薄膜が本来有する性質を失ってしまう。

【0003】

一方、アルミニウムは、アルムニウム自身が酸化して、その表面に酸化アルムニウムからなる不動態層を形成し、大気中や水中においても錆を発生し難い材料となる。また、鉄にニッケルとクロムを添加したステンレス鋼も、表面に不導態層となる極薄のクロム酸化物層を形成し、錆を発生し難い材料となる。

【0004】

そこで、特許文献1では、上記磁性層にクロム、ニオブ、タンタル、及びチタンからなる群より選ばれた少なくとも1種類の元素を添加し、磁性層の表面に酸素と結合した非磁性の金属酸化物層を形成する。これによって、磁性層の表面に極薄の不導体層を形成し、磁性層の磁気特性に影響を与えることなく、磁性層を化学的、機械的に保護する。

【特許文献1】特開2001−134918号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、磁性層の構成材料の中に不動態層の構成元素を添加させるため、磁性層の構成材料を限定させる必要があり、その適用範囲に限りがあった。また、不導体層の構成元素を磁性層の表面に積極的に偏析させるため、磁性層の構成材料の中に、さらにリン、ホウ素、ケイ素などを添加する。この結果、添加する各種元素の濃度分布にバラツキを招いて不導体層の厚さを制御し難くしていた。さらには、磁性層表面の酸化方法に関して何ら具体的に検討がなされていないため、酸化不足に起因した磁性層の腐食、あるいは過剰酸化に起因した磁気特性の劣化を招く虞があった。

【0006】

そこで、金属材料を変更することなく、金属薄膜の表面に別途極薄の不動態層を均一に形成できれば、対象となる金属薄膜の範囲を拡張させることができ、不導体層を独立して形成する分だけ、不導体層の膜厚や膜質の制御性を向上させることができる。ひいては、金属材料の特性(例えば、電気的特性、磁気的特性、形状、サイズ、光沢など)の保護性能を向上させることができる。

【0007】

本発明は上記問題点を解決するためになされたものであって、その目的は、金属材料の保護性能を向上させた金属保護膜の形成方法及び金属保護膜の成膜システムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、請求項1に記載する金属保護膜の形成方法では、基板に金属層を形成する金属層形成工程と、斜め入射スパッタ法を用いて前記金属層に数原子層のタンタル層を被覆する被覆工程と、リモートプラズマ法を用いて前記タンタル層の表面を酸素ラジカルに晒して前記タンタル層を酸化する酸化工程と、を備えたことを要旨とする。

【0009】

請求項1の構成によれば、タンタルのスパッタ粒子が、金属層の表面に向けて斜め入射する。そのため、金属層の凹凸形状に関わらず、金属層の表面全体にわたりタンタル粒子を付着させることができる。金属層の表面付着するタンタル粒子は、層状成長による成長機構を取るため、金属層の表面全体を均一に被覆する。金属層の表面を被覆するタンタル層は、酸素ラジカルに晒されるため、イオン種などによるダメージを回避して、その表面から膜厚方向に順次酸化して不動態化する。そして、タンタル層の膜厚に応じた時間だけ酸素ラジカルに晒すことにより、所望する極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。この際、タンタル層は、酸素との高い親和性によって、金属層の酸化を抑制し、化学的耐性と機械的耐性の高い酸化物を形成する。

【0010】

これによって、酸化されたタンタル層が金属層への水や酸素の浸入を遮断し、金属層の金属特性や形状、サイズ、色彩、光沢を保持する。したがって、金属層の表面に別途均一な不導体層を形成する分だけ、金属材料の保護性能を向上させることができる。

【0011】

請求項2に記載する金属保護層の形成方法では、前記金属層が、磁性層であることを要旨とする。

請求項2の構成によれば、磁性層の磁気特性や形状、サイズ、色彩、光沢を保持させることができ、磁性材料の保護性能を向上させることができる。

【0012】

請求項3に記載する金属保護層の成膜システムでは、搬送系を有して基板を搬送する真空搬送チャンバと、前記真空搬送チャンバに連結し、前記基板に金属層を形成する金属層形成チャンバと、前記真空搬送チャンバに連結し、前記金属層に数原子層のタンタル層を被覆する斜め入射スパッタチャンバと、前記真空搬送チャンバに連結し、酸素ラジカルを生成するリモートプラズマ源を搭載して前記タンタル層の表面を酸素ラジカルによって酸化する酸化チャンバと、前記搬送系と前記各チャンバを駆動制御して、前記基板を前記金属層形成チャンバに搬入して前記基板に前記金属層を形成する工程と、前記基板を前記斜め入射スパッタチャンバに搬入して前記基板の前記金属層にタンタル層を被覆する工程と、前記基板を前記酸化チャンバに搬入して前記タンタル層を酸化する工程と、を実行する制御装置と、を備えたことを要旨とする。

【0013】

請求項3の構成によれば、制御装置が斜め入射スパッタチャンバを駆動制御し、タンタルのスパッタ粒子を金属層の表面に向けて斜め入射させる。よって、金属層の凹凸形状に関わらず、金属層の表面全体にわたりタンタル粒子を均一に付着させることができる。また、制御装置が酸化チャンバを駆動制御し、タンタル層を酸素ラジカルに晒す。よって、イオン種などによるダメージを回避した状態で、タンタル層を不動態化させることができる。また、タンタル層の膜厚に応じた時間だけ酸素ラジカルに晒すことにより、所望する極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。そして、制御装置が搬送系を駆動制御し、これらの各工程を共通する真空系で実行する。

【0014】

これによって、酸化されたタンタル層が金属層への水や酸素の浸入を遮断し、金属層の金属特性や形状、サイズ、色彩、光沢を保持させることができる。したがって、金属層の表面に別途均一な不導体層を形成する分だけ、金属材料の保護性能を向上させることができる。

【0015】

請求項4に記載する金属保護膜の成膜システムでは、前記金属層は、磁性層であることを要旨とする。

請求項4の構成によれば、磁性層の磁気特性や形状、サイズ、色彩、光沢を保持させることができ、磁性材料の保護性能を向上させることができる。

【発明の効果】

【0016】

上記したように、本発明によれば、金属材料の保護性能を向上させた金属保護膜の形成方法及び金属保護膜の成膜システムを提供することができる。

【発明を実施するための最良の形態】

【0017】

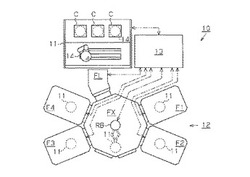

以下、本発明を具体化した一実施形態を図面に従って説明する。図1は、金属保護膜の成膜システムを説明する図である。図2は、上記成膜システムを用いて成膜した金属保護膜を示す断面図である。図3、図4は、それぞれ斜め入射スパッタチャンバと酸化チャンバを説明する図である。

【0018】

図1において、金属保護膜の成膜システム10は、移載機11と、成膜処理装置12と、制御装置13と、を備えている。

移載機11は、複数の基板14を収容したカセットCと、カセットCに収容された基板14を移載するロボットを搭載し、カセットCに収容される基板14を順次成膜処理装置12に移載する。また、移載機11は、成膜処理装置12によって成膜処理の施された基板14を対応するカセットCに収容する。図2において、基板14としては、例えば、金属、半導体、絶縁体、又は誘電体からなるものを用いることができる。あるいは、金属、半導体、絶縁体、又は誘電体からなる下地層を有したシリコン基板やガラス基板などを用いてもよい。

【0019】

図1において、成膜処理装置12には、真空搬送チャンバFXが備えられている。真空搬送チャンバFXには、ロードチャンバFLと、下地処理チャンバF1と、金属層形成チャンバとしての磁性層形成チャンバF2と、斜め入射スパッタチャンバとしてのタンタル層形成チャンバF3と、酸化チャンバF4と、が真空搬送チャンバFXと連通可能に連結されている。

【0020】

ロードチャンバFLは、複数の基板14を収容するステージを有し、移載機11から移載される各基板14を収容してチャンバ内を所定の圧力まで減圧する。また、ロードチャンバFLは、成膜処理の施された各基板14を収納してチャンバ内を大気開放する。

【0021】

真空搬送チャンバFXは、所定の圧力に減圧された真空チャンバであって、搬送系を構成する搬送ロボットRBを搭載する。搬送ロボットRBは、ロードチャンバFLに収容された各基板14を真空搬送チャンバFXに搬入して各チャンバF1〜F4に搬送する。真空搬送チャンバFXは、成膜処理の施された基板14を順次ロードチャンバFLに収納する。

【0022】

下地処理チャンバF1は、基板14の表面をスパッタするスパッタチャンバであって、基板14の表面をスパッタ洗浄する。

磁性層形成チャンバF2は、基板14の表面に磁性層15を形成するためのターゲットを装着したスパッタチャンバであって、ターゲット種に対応した薄膜を成膜する。磁性層形成チャンバF2は、1つに限らず、磁性層15に要する層数分だけ成膜処理装置12に搭載される構成であってもよい。図2において、磁性層15としては、単層構造、多層構造、グラニュラ構造などの層構造からなる遷移金属元素を主成分とした磁性材料を用いることができる。磁性材料としては、例えば、Fe系合金(CoFe、CoFeB、NiFeなど)の強磁性材料、さらにはFe系合金と非磁性材料の充填剤(SiO2、Al2O3、Ta2O3など)を混合したグラニュラ構造膜、IrMn、PtMn、PdPtMn、NiMn、NiOなどの反強磁性材料などを用いることができる。また、磁性層15は、非磁性材料からなる非磁性層を含む構造であってもよい。非磁性材料としては、例えば、TMR効果を発現するためのMgO、MgF、Al2O3、Ta2O5、積層フェリ層を構成するためのRu、Rh、Pdなどを用いることができる。

【0023】

図1において、タンタル層形成チャンバF3は、磁性層15にタンタル層を積層するチャンバである。図3において、タンタル層形成チャンバF3は、真空搬送チャンバFXに連結された真空槽(チャンバ本体21)を有し、真空搬送チャンバFXの搬出する基板14をチャンバ本体21の内部に搬入する。チャンバ本体21は、供給配管22を介してArとN2のマスフローコントローラMCに連結され、所定流量のArとN2が供給される。チャンバ本体21は、排気配管23を介してターボ分子ポンプやロータリポンプなどからなる排気系PUに連結され、チャンバ内の圧力を所定圧力に減圧する。

【0024】

チャンバ本体21の内部底面には、基板ホルダ24が配設されて、搬入した基板14を載置して位置決め固定する。基板ホルダ24は、チャンバ本体21の下側に配設されたホルダモータ25に駆動連結されて、載置する基板14の中心軸Aを回転中心にして基板14をその周方向(図3の矢印方向)に回転する。基板ホルダ24の周囲には防着板26が配設されて、スパッタされたスパッタ粒子のチャンバ内側壁への付着を抑制する。

【0025】

基板ホルダ24の斜め上方には、円盤状に形成された一対のタンタルターゲットTGが配置されている。各タンタルターゲットTGは、中心軸Aに対して対称に配設されて、その内表面の法線方向を基板14の法線方向(中心軸A)から所定の角度だけ傾斜させる。各タンタルターゲットTGの外側には、導電体からなるバッキングプレート27が配設されている。各バッキングプレート27は、それぞれ対応するタンタルターゲットTGを支持固定してチャンバ本体21の上部に取付ける。各バッキングプレート27は、外部電源に接続されて、対応するタンタルターゲットTGに所定の直流電圧を供給する。

【0026】

各バッキングプレート27の外側には、それぞれ対応する磁気回路28が配置されている。各磁気回路28は、それぞれ対応するタンタルターゲットTGの内表面に沿ってマグネトロン磁場を形成する。

【0027】

各タンタルターゲットTGの内側には、一部に開口部29aを有するシャッター板29が配設されている。シャッター板29及び前記防着板26はそれぞれ電気的に接地されて、バッキングプレート27とシャッター板29及び防着板26との間に所定の直流電圧を印加する。

【0028】

基板14を載置して基板ホルダ24を回転し、タンタル層形成チャンバF3にスパッタガス(ArあるいはAr/N2)を供給してチャンバ内の圧力を所定の圧力に制御する。次いで、シャッター板29や防着板26用のアノード部分と、開口部29aに対応するバッキングプレート27と、の間に直流電圧を印加する。これによって、タンタルターゲットTGと対応するシャッター板29との間に電圧が印加され、この間で高密度のプラズマが生じ、タンタルターゲットTGがスパッタされる。スパッタされたタンタル粒子は、タンタルターゲットTGの内表面の略法線方向に沿って飛行し、開口部29aを介して、回転する基板14の表面に到達する。すなわち、スパッタされたタンタル粒子は、基板14の法線方向に対して傾斜する入射方向に沿って基板14の表面(磁性層15の表面)に着弾する。磁性層15の表面に着弾したタンタル粒子は、磁性層15の表面全体にわたり層状成長し、均一な膜厚からなるタンタル層16を形成する。

【0029】

これによって、タンタル層形成チャンバF3は、図2に示すように、磁性層15の凹凸形状に関わらず、磁性層15の表面全体にわたって極薄(数原子層分:例えば、1〜2nm)のタンタル層16を均一に被覆させることができる。

【0030】

酸化チャンバF4は、タンタル層を酸化するチャンバである。図4において、酸化チャンバF4は、真空搬送チャンバFXに連通可能に連結されたチャンバ本体31を備えている。チャンバ本体31は、供給配管32を介してArとO2のマスフローコントローラM

Cに連結され、所定流量のArとO2が供給される。チャンバ本体31は、排気配管33を介して排気系PUに連結され、チャンバ内の圧力を所定圧力(例えば、0.1〜1.0Pa)に減圧する。

【0031】

チャンバ本体31の内部には、基板ホルダ34が配設されて、搬入した基板14を載置して位置決め固定する。チャンバ本体31の内部には、上下方向に貫通する多数の貫通孔を有したグリッド35が配設されている。グリッド35は、チャンバ本体31の内部空間を上下方向に区画し、上側に広がるプラズマ形成空間31Uと、下側に広がるラジカル照射空間31Lを区画形成する。グリッド35は、プラズマ形成空間31Uで酸素プラズマが形成されるとき、プラズマ形成空間31Uからラジカル照射空間31Lへのイオン種の通過を抑制し、酸素ラジカルのみをラジカル照射空間31Lに通過させる。

【0032】

チャンバ本体31の上側であって基板ホルダ34の上方には、誘導コイル36が配設されている。誘導コイル36は、マッチングボックス37を介して高周波電源に接続され、所定周波数(例えば、13.56MHz)の高周波電力が供給される。誘導コイル36は、高周波電源から所定の高周波電力(例えば、300W)が供給されるとき、酸素系の誘導結合プラズマ(酸素プラズマ)をプラズマ形成空間31Uに形成する。基板ホルダ34に保持される基板14の表面は、プラズマ形成空間31Uに酸素プラズマが形成されるとき、グリッド35を通過した酸素ラジカルによって酸化される。すなわち、酸化チャンバF4は、リモートプラズマ源をプラズマ形成空間31Uに有したリモートプラズマチャンバであって、ラジカル照射空間31Lに載置された基板14(タンタル層16)の表面を酸素ラジカルによって酸化する。

【0033】

基板ホルダ34に基板14を載置し、酸化チャンバF4に酸化ガス(O2あるいはO2/Ar)を供給してチャンバ内の圧力を所定の圧力に制御する。次いで、誘導コイル36に高周波電力を供給してプラズマ形成空間31Uに酸素プラズマを形成する。そして、ラジカル照射空間31Lに酸素ラジカルを供給し、磁性層15の表面を被覆するタンタル層16をその膜厚(例えば、1〜2nm)に応じた時間(例えば、10〜100秒)だけ酸素ラジカルに晒す。酸素ラジカルに晒されるタンタル層16は、イオン種などによるダメージを回避し、その表面から膜厚方向に順次酸化されて不動態化する。タンタル層16のタンタル原子は、酸素との高い親和性によって、磁性層15の構成原子と酸素との結合を抑制し、供給される酸素ラジカルをタンタル層16に取り込んで化学的耐性と機械的耐性の高い酸化物を形成する。なお、タンタル層16を酸素ラジカルに晒す酸化時間は、予め試験等に基づいて設定されて、磁性層15を酸化させない最長時間に設定されるのが好ましい。

【0034】

これによって、酸化チャンバF4は、磁性層15の表面全体にわたって均一で極薄の酸化タンタル層を形成させることができ、酸化されたタンタル層16によって、磁性層15への水や酸素の浸入を遮断させることができる。この結果、磁性層15の磁気特性や形状、サイズ、色彩、光沢などを保持させることができ、磁性層15の表面に別途均一な不導体層を形成する分だけ、磁性層15の保護性能を向上させることができる。

【0035】

図1において、制御装置13は、各種制御指令を演算するためのCPUや成膜プログラムを格納するためのメモリ、CPUのワーキングエリアとなるメモリなどを備えている。この制御装置13には、移載機11と、成膜処理装置12が電気的に接続されている。

【0036】

移載機11は、搭載するカセットC(基板14)の位置を検出して各基板14の位置に関する情報(基板位置情報)を生成し、該基板位置情報を制御装置13に出力する。制御装置13は、移載機11からの情報に基づいて前記成膜プログラムを実行し、移載機11に基板14の移載処理を実施させる。

【0037】

成膜処理装置12の各チャンバは、それぞれチャンバの圧力や基板14の有無を検出してチャンバの状態に関する情報(チャンバ情報)を生成し、該チャンバ情報を制御装置13に出力する。制御装置13は、各チャンバ情報に基づいて前記成膜プログラムを実行し、各チャンバの各々に成膜処理を実行させる。

【0038】

真空搬送チャンバFXの搬送ロボットRBは、搬送アームの手先位置を検出して手先位置に関する情報(手先位置情報)を生成し、該手先位置情報を制御装置13に出力する。制御装置13は、手先位置情報と、上記各チャンバ情報と、に基づいて、成膜プログラムを実行し、ロードチャンバFLが収容する基板14を、下地処理チャンバF1、磁性層形成チャンバF2、タンタル層形成チャンバF3、酸化チャンバF4の順に搬送する。

【0039】

すなわち、制御装置13は、まず、ロードチャンバFLから搬出された基板14を下地処理チャンバF1に搬入し、下地処理チャンバF1で基板14の表面をスパッタ洗浄する。次いで、制御装置13は、下地処理チャンバF1から磁性層形成チャンバF2に基板14を搬送し、洗浄された基板14の表面に磁性層15を形成する(金属層形成工程)。磁性層15を形成すると、制御装置13は、磁性層形成チャンバF2からタンタル層形成チャンバF3に基板14を搬送し、基板14(磁性層15)の表面にタンタル層16を積層する(被覆工程)。タンタル層16を積層すると、制御装置13は、タンタル層形成チャンバF3から酸化チャンバF4に基板14を搬送し、予め設定された酸化時間だけ、タンタル層16の表面に酸化処理を施す(酸化工程)。

【0040】

次に、実施例を挙げて本発明の効果を説明する。

(実施例)

シリコン酸化膜を有したシリコン基板を基板14として用い、基板14を、下地処理チャンバF1及び磁性層形成チャンバF2に搬送して、膜厚が50nmのFe系合金層(Co−10at%Fe:磁性層15)を得た。次に、磁性層15の形成された基板14をタンタル層形成チャンバF3に搬送して、膜厚が1nmのタンタル層16を得た。

【0041】

次いで、タンタル層16によって被覆された基板14(磁性層15)を酸化チャンバF4に搬送し、酸化チャンバF4の内部にAr/O2(Ar:O2=3:1)の混合ガスを供給して圧力を0.4Paに調整した。そして、誘導コイル36に300Wの高周波電力を供給して酸素プラズマを生成し、タンタル層16の表面を60秒間だけ酸素ラジカルに晒して実施例の試料を得た。実施例の試料は、酸化されたタンタル層16の膜厚が1nmと極薄のため、タンタル層16を有しない状態と略同じ形状、サイズ、色、光沢、平坦性などを呈する。この実施例の試料を所定の時間だけ酸液中に浸漬し、磁性層15の膜厚を計測した。酸には、0.5規定のシュウ酸液を用いた。

【0042】

(比較例)

実施例と同じく、シリコン酸化膜を有したシリコン基板を基板14として用い、基板14を、下地処理チャンバF1及び磁性層形成チャンバF2に搬送し、膜厚が50nmのFe系合金層(Co−10at%Fe:磁性層15)を成膜して比較例の試料を得た。そして、比較例の試料を所定の時間だけ酸液中に浸漬し、磁性層15の膜厚を計測した。酸には、実施例と同じく、0.5規定のシュウ酸液を用いた。

【0043】

【表1】

表1において、比較例の磁性層15は、浸漬時間が経過するともに徐々に侵食されて、20分を経過した後には、磁性層15の全てが侵食されて消失する。一方、実施例の磁性層15は、浸漬時間が120分を経過した後も、シュウ酸による侵食を発生させることなく、その膜厚を保持し続ける。この結果、実施例のタンタル層16は、良好な耐食性を発現し、磁性層15の保護膜として機能することが分かる。

【0044】

次に、上記のように構成した本実施形態の効果を以下に記載する。

(1)上記実施形態では、基板14に磁性層15を形成し、その後、斜め入射スパッタ法を用いて、磁性層15の表面に数原子層のタンタル層16を被覆した。そして、リモートプラズマ法を用いて、タンタル層16の表面を所定の時間だけ酸素ラジカルに晒し、タンタル層16のみを酸化して不動態化した。

【0045】

したがって、磁性層15の表面の凹凸形状に関わらず、磁性層15の表面全体にわたってタンタル粒子を付着させることができ、層状成長による成長機構によって、磁性層15の表面全体にわたり均一なタンタル層16を被覆させることができる。そして、タンタル層16をその膜厚に応じた時間だけ酸素ラジカルに晒すため、イオン種などによるダメージを回避して、極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。この結果、酸化されたタンタル層16が磁性層15への水や酸素の浸入を遮断し、磁性層15の磁気特性や形状、サイズ、色彩、光沢を保持させることができる。よって、磁性層15の表面に別途均一で極薄の不導体層を形成させる分だけ、磁性材料の構成元素に関わらず、磁性材料の保護性能を向上させることができる。

【0046】

(2)上記実施形態では、制御装置13が、各チャンバF1,F2,F3,F4を駆動制御し、基板14を磁性層形成チャンバF2に搬入して基板14に磁性層15を形成する。また、制御装置13が、基板14をタンタル層形成チャンバF3に搬入し、斜め入射スパッタ法を用いて、磁性層15の全体にわたりタンタル層16を被覆する。また、制御装置13が、基板14を酸化チャンバF4に搬入し、タンタル層16の全体を酸素ラジカルに晒して、タンタル層16の全体を酸化する。そして、制御装置13が搬送ロボットRBを駆動制御して、これらの各工程を共通する真空系によって実行する。

【0047】

したがって、制御装置13の駆動制御によって、所望する膜厚のタンタル層16を磁性層15の全体にわたって均一に形成させることができる。また、制御装置13の駆動制御によって、タンタル層16の膜厚に応じた処理時間だけ、タンタル層16を酸素ラジカルに晒すことができる。よって、所望する膜厚の不動態層を、磁性層15の表面全体にわたり、より確実に形成させることができる。しかも、これらの各工程を共通する真空系で実行させるため、磁性層15の大気開放に起因した酸化などを確実に回避させることができ

る。

【0048】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、金属層を磁性層15に具体化したが、これに限らず、金属層を非磁性金属によって構成してもよい。

【0049】

・上記実施形態では、タンタル層形成工程と、酸化工程と、を共通する成膜処理装置12によって実行する構成にした。これに限らず、タンタル層形成工程と、酸化工程と、をそれぞれ異なる成膜処理装置によって実行する構成にしてもよい。

【図面の簡単な説明】

【0050】

【図1】本実施形態の金属保護膜の成膜システムを示す図。

【図2】同じく、金属保護膜を説明する図。

【図3】同じく、タンタル層形成チャンバを説明する図。

【図4】同じく、酸化チャンバを説明する図。

【符号の説明】

【0051】

FX…真空搬送チャンバ、F2…金属層形成チャンバとしての磁性層形成チャンバ、F3…斜め入射スパッタチャンバとしてのタンタル層形成チャンバ、F4…酸化チャンバ、10…成膜システム、12…成膜システムを構成する成膜処理装置、13…成膜システムを構成する制御装置、14…基板、15…金属層としての磁性層、16…タンタル層。

【技術分野】

【0001】

本発明は、金属保護膜の形成方法及び金属保護膜の成膜システムに関するものである。

【背景技術】

【0002】

一般的に、HDD(Hard Disk Drive)の読み取りヘッドやMRAM(Magneto resistive Random Access Memory)などの磁気デバイスには、Fe系合金などからなる磁性層が

備えられている。Fe系合金などからなる金属薄膜は、大気中に長く放置されたり、水や酸液中に長く浸されたりすると、容易に錆を発生して変質し、金属薄膜が本来有する性質を失ってしまう。

【0003】

一方、アルミニウムは、アルムニウム自身が酸化して、その表面に酸化アルムニウムからなる不動態層を形成し、大気中や水中においても錆を発生し難い材料となる。また、鉄にニッケルとクロムを添加したステンレス鋼も、表面に不導態層となる極薄のクロム酸化物層を形成し、錆を発生し難い材料となる。

【0004】

そこで、特許文献1では、上記磁性層にクロム、ニオブ、タンタル、及びチタンからなる群より選ばれた少なくとも1種類の元素を添加し、磁性層の表面に酸素と結合した非磁性の金属酸化物層を形成する。これによって、磁性層の表面に極薄の不導体層を形成し、磁性層の磁気特性に影響を与えることなく、磁性層を化学的、機械的に保護する。

【特許文献1】特開2001−134918号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1では、磁性層の構成材料の中に不動態層の構成元素を添加させるため、磁性層の構成材料を限定させる必要があり、その適用範囲に限りがあった。また、不導体層の構成元素を磁性層の表面に積極的に偏析させるため、磁性層の構成材料の中に、さらにリン、ホウ素、ケイ素などを添加する。この結果、添加する各種元素の濃度分布にバラツキを招いて不導体層の厚さを制御し難くしていた。さらには、磁性層表面の酸化方法に関して何ら具体的に検討がなされていないため、酸化不足に起因した磁性層の腐食、あるいは過剰酸化に起因した磁気特性の劣化を招く虞があった。

【0006】

そこで、金属材料を変更することなく、金属薄膜の表面に別途極薄の不動態層を均一に形成できれば、対象となる金属薄膜の範囲を拡張させることができ、不導体層を独立して形成する分だけ、不導体層の膜厚や膜質の制御性を向上させることができる。ひいては、金属材料の特性(例えば、電気的特性、磁気的特性、形状、サイズ、光沢など)の保護性能を向上させることができる。

【0007】

本発明は上記問題点を解決するためになされたものであって、その目的は、金属材料の保護性能を向上させた金属保護膜の形成方法及び金属保護膜の成膜システムを提供することにある。

【課題を解決するための手段】

【0008】

上記目的を達成するため、請求項1に記載する金属保護膜の形成方法では、基板に金属層を形成する金属層形成工程と、斜め入射スパッタ法を用いて前記金属層に数原子層のタンタル層を被覆する被覆工程と、リモートプラズマ法を用いて前記タンタル層の表面を酸素ラジカルに晒して前記タンタル層を酸化する酸化工程と、を備えたことを要旨とする。

【0009】

請求項1の構成によれば、タンタルのスパッタ粒子が、金属層の表面に向けて斜め入射する。そのため、金属層の凹凸形状に関わらず、金属層の表面全体にわたりタンタル粒子を付着させることができる。金属層の表面付着するタンタル粒子は、層状成長による成長機構を取るため、金属層の表面全体を均一に被覆する。金属層の表面を被覆するタンタル層は、酸素ラジカルに晒されるため、イオン種などによるダメージを回避して、その表面から膜厚方向に順次酸化して不動態化する。そして、タンタル層の膜厚に応じた時間だけ酸素ラジカルに晒すことにより、所望する極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。この際、タンタル層は、酸素との高い親和性によって、金属層の酸化を抑制し、化学的耐性と機械的耐性の高い酸化物を形成する。

【0010】

これによって、酸化されたタンタル層が金属層への水や酸素の浸入を遮断し、金属層の金属特性や形状、サイズ、色彩、光沢を保持する。したがって、金属層の表面に別途均一な不導体層を形成する分だけ、金属材料の保護性能を向上させることができる。

【0011】

請求項2に記載する金属保護層の形成方法では、前記金属層が、磁性層であることを要旨とする。

請求項2の構成によれば、磁性層の磁気特性や形状、サイズ、色彩、光沢を保持させることができ、磁性材料の保護性能を向上させることができる。

【0012】

請求項3に記載する金属保護層の成膜システムでは、搬送系を有して基板を搬送する真空搬送チャンバと、前記真空搬送チャンバに連結し、前記基板に金属層を形成する金属層形成チャンバと、前記真空搬送チャンバに連結し、前記金属層に数原子層のタンタル層を被覆する斜め入射スパッタチャンバと、前記真空搬送チャンバに連結し、酸素ラジカルを生成するリモートプラズマ源を搭載して前記タンタル層の表面を酸素ラジカルによって酸化する酸化チャンバと、前記搬送系と前記各チャンバを駆動制御して、前記基板を前記金属層形成チャンバに搬入して前記基板に前記金属層を形成する工程と、前記基板を前記斜め入射スパッタチャンバに搬入して前記基板の前記金属層にタンタル層を被覆する工程と、前記基板を前記酸化チャンバに搬入して前記タンタル層を酸化する工程と、を実行する制御装置と、を備えたことを要旨とする。

【0013】

請求項3の構成によれば、制御装置が斜め入射スパッタチャンバを駆動制御し、タンタルのスパッタ粒子を金属層の表面に向けて斜め入射させる。よって、金属層の凹凸形状に関わらず、金属層の表面全体にわたりタンタル粒子を均一に付着させることができる。また、制御装置が酸化チャンバを駆動制御し、タンタル層を酸素ラジカルに晒す。よって、イオン種などによるダメージを回避した状態で、タンタル層を不動態化させることができる。また、タンタル層の膜厚に応じた時間だけ酸素ラジカルに晒すことにより、所望する極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。そして、制御装置が搬送系を駆動制御し、これらの各工程を共通する真空系で実行する。

【0014】

これによって、酸化されたタンタル層が金属層への水や酸素の浸入を遮断し、金属層の金属特性や形状、サイズ、色彩、光沢を保持させることができる。したがって、金属層の表面に別途均一な不導体層を形成する分だけ、金属材料の保護性能を向上させることができる。

【0015】

請求項4に記載する金属保護膜の成膜システムでは、前記金属層は、磁性層であることを要旨とする。

請求項4の構成によれば、磁性層の磁気特性や形状、サイズ、色彩、光沢を保持させることができ、磁性材料の保護性能を向上させることができる。

【発明の効果】

【0016】

上記したように、本発明によれば、金属材料の保護性能を向上させた金属保護膜の形成方法及び金属保護膜の成膜システムを提供することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明を具体化した一実施形態を図面に従って説明する。図1は、金属保護膜の成膜システムを説明する図である。図2は、上記成膜システムを用いて成膜した金属保護膜を示す断面図である。図3、図4は、それぞれ斜め入射スパッタチャンバと酸化チャンバを説明する図である。

【0018】

図1において、金属保護膜の成膜システム10は、移載機11と、成膜処理装置12と、制御装置13と、を備えている。

移載機11は、複数の基板14を収容したカセットCと、カセットCに収容された基板14を移載するロボットを搭載し、カセットCに収容される基板14を順次成膜処理装置12に移載する。また、移載機11は、成膜処理装置12によって成膜処理の施された基板14を対応するカセットCに収容する。図2において、基板14としては、例えば、金属、半導体、絶縁体、又は誘電体からなるものを用いることができる。あるいは、金属、半導体、絶縁体、又は誘電体からなる下地層を有したシリコン基板やガラス基板などを用いてもよい。

【0019】

図1において、成膜処理装置12には、真空搬送チャンバFXが備えられている。真空搬送チャンバFXには、ロードチャンバFLと、下地処理チャンバF1と、金属層形成チャンバとしての磁性層形成チャンバF2と、斜め入射スパッタチャンバとしてのタンタル層形成チャンバF3と、酸化チャンバF4と、が真空搬送チャンバFXと連通可能に連結されている。

【0020】

ロードチャンバFLは、複数の基板14を収容するステージを有し、移載機11から移載される各基板14を収容してチャンバ内を所定の圧力まで減圧する。また、ロードチャンバFLは、成膜処理の施された各基板14を収納してチャンバ内を大気開放する。

【0021】

真空搬送チャンバFXは、所定の圧力に減圧された真空チャンバであって、搬送系を構成する搬送ロボットRBを搭載する。搬送ロボットRBは、ロードチャンバFLに収容された各基板14を真空搬送チャンバFXに搬入して各チャンバF1〜F4に搬送する。真空搬送チャンバFXは、成膜処理の施された基板14を順次ロードチャンバFLに収納する。

【0022】

下地処理チャンバF1は、基板14の表面をスパッタするスパッタチャンバであって、基板14の表面をスパッタ洗浄する。

磁性層形成チャンバF2は、基板14の表面に磁性層15を形成するためのターゲットを装着したスパッタチャンバであって、ターゲット種に対応した薄膜を成膜する。磁性層形成チャンバF2は、1つに限らず、磁性層15に要する層数分だけ成膜処理装置12に搭載される構成であってもよい。図2において、磁性層15としては、単層構造、多層構造、グラニュラ構造などの層構造からなる遷移金属元素を主成分とした磁性材料を用いることができる。磁性材料としては、例えば、Fe系合金(CoFe、CoFeB、NiFeなど)の強磁性材料、さらにはFe系合金と非磁性材料の充填剤(SiO2、Al2O3、Ta2O3など)を混合したグラニュラ構造膜、IrMn、PtMn、PdPtMn、NiMn、NiOなどの反強磁性材料などを用いることができる。また、磁性層15は、非磁性材料からなる非磁性層を含む構造であってもよい。非磁性材料としては、例えば、TMR効果を発現するためのMgO、MgF、Al2O3、Ta2O5、積層フェリ層を構成するためのRu、Rh、Pdなどを用いることができる。

【0023】

図1において、タンタル層形成チャンバF3は、磁性層15にタンタル層を積層するチャンバである。図3において、タンタル層形成チャンバF3は、真空搬送チャンバFXに連結された真空槽(チャンバ本体21)を有し、真空搬送チャンバFXの搬出する基板14をチャンバ本体21の内部に搬入する。チャンバ本体21は、供給配管22を介してArとN2のマスフローコントローラMCに連結され、所定流量のArとN2が供給される。チャンバ本体21は、排気配管23を介してターボ分子ポンプやロータリポンプなどからなる排気系PUに連結され、チャンバ内の圧力を所定圧力に減圧する。

【0024】

チャンバ本体21の内部底面には、基板ホルダ24が配設されて、搬入した基板14を載置して位置決め固定する。基板ホルダ24は、チャンバ本体21の下側に配設されたホルダモータ25に駆動連結されて、載置する基板14の中心軸Aを回転中心にして基板14をその周方向(図3の矢印方向)に回転する。基板ホルダ24の周囲には防着板26が配設されて、スパッタされたスパッタ粒子のチャンバ内側壁への付着を抑制する。

【0025】

基板ホルダ24の斜め上方には、円盤状に形成された一対のタンタルターゲットTGが配置されている。各タンタルターゲットTGは、中心軸Aに対して対称に配設されて、その内表面の法線方向を基板14の法線方向(中心軸A)から所定の角度だけ傾斜させる。各タンタルターゲットTGの外側には、導電体からなるバッキングプレート27が配設されている。各バッキングプレート27は、それぞれ対応するタンタルターゲットTGを支持固定してチャンバ本体21の上部に取付ける。各バッキングプレート27は、外部電源に接続されて、対応するタンタルターゲットTGに所定の直流電圧を供給する。

【0026】

各バッキングプレート27の外側には、それぞれ対応する磁気回路28が配置されている。各磁気回路28は、それぞれ対応するタンタルターゲットTGの内表面に沿ってマグネトロン磁場を形成する。

【0027】

各タンタルターゲットTGの内側には、一部に開口部29aを有するシャッター板29が配設されている。シャッター板29及び前記防着板26はそれぞれ電気的に接地されて、バッキングプレート27とシャッター板29及び防着板26との間に所定の直流電圧を印加する。

【0028】

基板14を載置して基板ホルダ24を回転し、タンタル層形成チャンバF3にスパッタガス(ArあるいはAr/N2)を供給してチャンバ内の圧力を所定の圧力に制御する。次いで、シャッター板29や防着板26用のアノード部分と、開口部29aに対応するバッキングプレート27と、の間に直流電圧を印加する。これによって、タンタルターゲットTGと対応するシャッター板29との間に電圧が印加され、この間で高密度のプラズマが生じ、タンタルターゲットTGがスパッタされる。スパッタされたタンタル粒子は、タンタルターゲットTGの内表面の略法線方向に沿って飛行し、開口部29aを介して、回転する基板14の表面に到達する。すなわち、スパッタされたタンタル粒子は、基板14の法線方向に対して傾斜する入射方向に沿って基板14の表面(磁性層15の表面)に着弾する。磁性層15の表面に着弾したタンタル粒子は、磁性層15の表面全体にわたり層状成長し、均一な膜厚からなるタンタル層16を形成する。

【0029】

これによって、タンタル層形成チャンバF3は、図2に示すように、磁性層15の凹凸形状に関わらず、磁性層15の表面全体にわたって極薄(数原子層分:例えば、1〜2nm)のタンタル層16を均一に被覆させることができる。

【0030】

酸化チャンバF4は、タンタル層を酸化するチャンバである。図4において、酸化チャンバF4は、真空搬送チャンバFXに連通可能に連結されたチャンバ本体31を備えている。チャンバ本体31は、供給配管32を介してArとO2のマスフローコントローラM

Cに連結され、所定流量のArとO2が供給される。チャンバ本体31は、排気配管33を介して排気系PUに連結され、チャンバ内の圧力を所定圧力(例えば、0.1〜1.0Pa)に減圧する。

【0031】

チャンバ本体31の内部には、基板ホルダ34が配設されて、搬入した基板14を載置して位置決め固定する。チャンバ本体31の内部には、上下方向に貫通する多数の貫通孔を有したグリッド35が配設されている。グリッド35は、チャンバ本体31の内部空間を上下方向に区画し、上側に広がるプラズマ形成空間31Uと、下側に広がるラジカル照射空間31Lを区画形成する。グリッド35は、プラズマ形成空間31Uで酸素プラズマが形成されるとき、プラズマ形成空間31Uからラジカル照射空間31Lへのイオン種の通過を抑制し、酸素ラジカルのみをラジカル照射空間31Lに通過させる。

【0032】

チャンバ本体31の上側であって基板ホルダ34の上方には、誘導コイル36が配設されている。誘導コイル36は、マッチングボックス37を介して高周波電源に接続され、所定周波数(例えば、13.56MHz)の高周波電力が供給される。誘導コイル36は、高周波電源から所定の高周波電力(例えば、300W)が供給されるとき、酸素系の誘導結合プラズマ(酸素プラズマ)をプラズマ形成空間31Uに形成する。基板ホルダ34に保持される基板14の表面は、プラズマ形成空間31Uに酸素プラズマが形成されるとき、グリッド35を通過した酸素ラジカルによって酸化される。すなわち、酸化チャンバF4は、リモートプラズマ源をプラズマ形成空間31Uに有したリモートプラズマチャンバであって、ラジカル照射空間31Lに載置された基板14(タンタル層16)の表面を酸素ラジカルによって酸化する。

【0033】

基板ホルダ34に基板14を載置し、酸化チャンバF4に酸化ガス(O2あるいはO2/Ar)を供給してチャンバ内の圧力を所定の圧力に制御する。次いで、誘導コイル36に高周波電力を供給してプラズマ形成空間31Uに酸素プラズマを形成する。そして、ラジカル照射空間31Lに酸素ラジカルを供給し、磁性層15の表面を被覆するタンタル層16をその膜厚(例えば、1〜2nm)に応じた時間(例えば、10〜100秒)だけ酸素ラジカルに晒す。酸素ラジカルに晒されるタンタル層16は、イオン種などによるダメージを回避し、その表面から膜厚方向に順次酸化されて不動態化する。タンタル層16のタンタル原子は、酸素との高い親和性によって、磁性層15の構成原子と酸素との結合を抑制し、供給される酸素ラジカルをタンタル層16に取り込んで化学的耐性と機械的耐性の高い酸化物を形成する。なお、タンタル層16を酸素ラジカルに晒す酸化時間は、予め試験等に基づいて設定されて、磁性層15を酸化させない最長時間に設定されるのが好ましい。

【0034】

これによって、酸化チャンバF4は、磁性層15の表面全体にわたって均一で極薄の酸化タンタル層を形成させることができ、酸化されたタンタル層16によって、磁性層15への水や酸素の浸入を遮断させることができる。この結果、磁性層15の磁気特性や形状、サイズ、色彩、光沢などを保持させることができ、磁性層15の表面に別途均一な不導体層を形成する分だけ、磁性層15の保護性能を向上させることができる。

【0035】

図1において、制御装置13は、各種制御指令を演算するためのCPUや成膜プログラムを格納するためのメモリ、CPUのワーキングエリアとなるメモリなどを備えている。この制御装置13には、移載機11と、成膜処理装置12が電気的に接続されている。

【0036】

移載機11は、搭載するカセットC(基板14)の位置を検出して各基板14の位置に関する情報(基板位置情報)を生成し、該基板位置情報を制御装置13に出力する。制御装置13は、移載機11からの情報に基づいて前記成膜プログラムを実行し、移載機11に基板14の移載処理を実施させる。

【0037】

成膜処理装置12の各チャンバは、それぞれチャンバの圧力や基板14の有無を検出してチャンバの状態に関する情報(チャンバ情報)を生成し、該チャンバ情報を制御装置13に出力する。制御装置13は、各チャンバ情報に基づいて前記成膜プログラムを実行し、各チャンバの各々に成膜処理を実行させる。

【0038】

真空搬送チャンバFXの搬送ロボットRBは、搬送アームの手先位置を検出して手先位置に関する情報(手先位置情報)を生成し、該手先位置情報を制御装置13に出力する。制御装置13は、手先位置情報と、上記各チャンバ情報と、に基づいて、成膜プログラムを実行し、ロードチャンバFLが収容する基板14を、下地処理チャンバF1、磁性層形成チャンバF2、タンタル層形成チャンバF3、酸化チャンバF4の順に搬送する。

【0039】

すなわち、制御装置13は、まず、ロードチャンバFLから搬出された基板14を下地処理チャンバF1に搬入し、下地処理チャンバF1で基板14の表面をスパッタ洗浄する。次いで、制御装置13は、下地処理チャンバF1から磁性層形成チャンバF2に基板14を搬送し、洗浄された基板14の表面に磁性層15を形成する(金属層形成工程)。磁性層15を形成すると、制御装置13は、磁性層形成チャンバF2からタンタル層形成チャンバF3に基板14を搬送し、基板14(磁性層15)の表面にタンタル層16を積層する(被覆工程)。タンタル層16を積層すると、制御装置13は、タンタル層形成チャンバF3から酸化チャンバF4に基板14を搬送し、予め設定された酸化時間だけ、タンタル層16の表面に酸化処理を施す(酸化工程)。

【0040】

次に、実施例を挙げて本発明の効果を説明する。

(実施例)

シリコン酸化膜を有したシリコン基板を基板14として用い、基板14を、下地処理チャンバF1及び磁性層形成チャンバF2に搬送して、膜厚が50nmのFe系合金層(Co−10at%Fe:磁性層15)を得た。次に、磁性層15の形成された基板14をタンタル層形成チャンバF3に搬送して、膜厚が1nmのタンタル層16を得た。

【0041】

次いで、タンタル層16によって被覆された基板14(磁性層15)を酸化チャンバF4に搬送し、酸化チャンバF4の内部にAr/O2(Ar:O2=3:1)の混合ガスを供給して圧力を0.4Paに調整した。そして、誘導コイル36に300Wの高周波電力を供給して酸素プラズマを生成し、タンタル層16の表面を60秒間だけ酸素ラジカルに晒して実施例の試料を得た。実施例の試料は、酸化されたタンタル層16の膜厚が1nmと極薄のため、タンタル層16を有しない状態と略同じ形状、サイズ、色、光沢、平坦性などを呈する。この実施例の試料を所定の時間だけ酸液中に浸漬し、磁性層15の膜厚を計測した。酸には、0.5規定のシュウ酸液を用いた。

【0042】

(比較例)

実施例と同じく、シリコン酸化膜を有したシリコン基板を基板14として用い、基板14を、下地処理チャンバF1及び磁性層形成チャンバF2に搬送し、膜厚が50nmのFe系合金層(Co−10at%Fe:磁性層15)を成膜して比較例の試料を得た。そして、比較例の試料を所定の時間だけ酸液中に浸漬し、磁性層15の膜厚を計測した。酸には、実施例と同じく、0.5規定のシュウ酸液を用いた。

【0043】

【表1】

表1において、比較例の磁性層15は、浸漬時間が経過するともに徐々に侵食されて、20分を経過した後には、磁性層15の全てが侵食されて消失する。一方、実施例の磁性層15は、浸漬時間が120分を経過した後も、シュウ酸による侵食を発生させることなく、その膜厚を保持し続ける。この結果、実施例のタンタル層16は、良好な耐食性を発現し、磁性層15の保護膜として機能することが分かる。

【0044】

次に、上記のように構成した本実施形態の効果を以下に記載する。

(1)上記実施形態では、基板14に磁性層15を形成し、その後、斜め入射スパッタ法を用いて、磁性層15の表面に数原子層のタンタル層16を被覆した。そして、リモートプラズマ法を用いて、タンタル層16の表面を所定の時間だけ酸素ラジカルに晒し、タンタル層16のみを酸化して不動態化した。

【0045】

したがって、磁性層15の表面の凹凸形状に関わらず、磁性層15の表面全体にわたってタンタル粒子を付着させることができ、層状成長による成長機構によって、磁性層15の表面全体にわたり均一なタンタル層16を被覆させることができる。そして、タンタル層16をその膜厚に応じた時間だけ酸素ラジカルに晒すため、イオン種などによるダメージを回避して、極薄の均一な酸化タンタル層、すなわち不導体層を形成させることができる。この結果、酸化されたタンタル層16が磁性層15への水や酸素の浸入を遮断し、磁性層15の磁気特性や形状、サイズ、色彩、光沢を保持させることができる。よって、磁性層15の表面に別途均一で極薄の不導体層を形成させる分だけ、磁性材料の構成元素に関わらず、磁性材料の保護性能を向上させることができる。

【0046】

(2)上記実施形態では、制御装置13が、各チャンバF1,F2,F3,F4を駆動制御し、基板14を磁性層形成チャンバF2に搬入して基板14に磁性層15を形成する。また、制御装置13が、基板14をタンタル層形成チャンバF3に搬入し、斜め入射スパッタ法を用いて、磁性層15の全体にわたりタンタル層16を被覆する。また、制御装置13が、基板14を酸化チャンバF4に搬入し、タンタル層16の全体を酸素ラジカルに晒して、タンタル層16の全体を酸化する。そして、制御装置13が搬送ロボットRBを駆動制御して、これらの各工程を共通する真空系によって実行する。

【0047】

したがって、制御装置13の駆動制御によって、所望する膜厚のタンタル層16を磁性層15の全体にわたって均一に形成させることができる。また、制御装置13の駆動制御によって、タンタル層16の膜厚に応じた処理時間だけ、タンタル層16を酸素ラジカルに晒すことができる。よって、所望する膜厚の不動態層を、磁性層15の表面全体にわたり、より確実に形成させることができる。しかも、これらの各工程を共通する真空系で実行させるため、磁性層15の大気開放に起因した酸化などを確実に回避させることができ

る。

【0048】

尚、上記実施形態は以下のように変更してもよい。

・上記実施形態では、金属層を磁性層15に具体化したが、これに限らず、金属層を非磁性金属によって構成してもよい。

【0049】

・上記実施形態では、タンタル層形成工程と、酸化工程と、を共通する成膜処理装置12によって実行する構成にした。これに限らず、タンタル層形成工程と、酸化工程と、をそれぞれ異なる成膜処理装置によって実行する構成にしてもよい。

【図面の簡単な説明】

【0050】

【図1】本実施形態の金属保護膜の成膜システムを示す図。

【図2】同じく、金属保護膜を説明する図。

【図3】同じく、タンタル層形成チャンバを説明する図。

【図4】同じく、酸化チャンバを説明する図。

【符号の説明】

【0051】

FX…真空搬送チャンバ、F2…金属層形成チャンバとしての磁性層形成チャンバ、F3…斜め入射スパッタチャンバとしてのタンタル層形成チャンバ、F4…酸化チャンバ、10…成膜システム、12…成膜システムを構成する成膜処理装置、13…成膜システムを構成する制御装置、14…基板、15…金属層としての磁性層、16…タンタル層。

【特許請求の範囲】

【請求項1】

基板に金属層を形成する金属層形成工程と、

斜め入射スパッタ法を用いて前記金属層に数原子層のタンタル層を被覆する被覆工程と、

リモートプラズマ法を用いて前記タンタル層の表面を酸素ラジカルに晒して前記タンタル層を酸化する酸化工程と、

を備えたことを特徴とする金属保護膜の形成方法。

【請求項2】

請求項1に記載する金属保護膜の形成方法において、

前記金属層は、磁性層であることを特徴とする金属保護膜の形成方法。

【請求項3】

搬送系を有して基板を搬送する真空搬送チャンバと、

前記真空搬送チャンバに連結し、前記基板に金属層を形成する金属層形成チャンバと、

前記真空搬送チャンバに連結し、前記金属層に数原子層のタンタル層を被覆する斜め入射スパッタチャンバと、

前記真空搬送チャンバに連結し、酸素ラジカルを生成するリモートプラズマ源を搭載して前記タンタル層の表面を酸素ラジカルによって酸化する酸化チャンバと、

前記搬送系と前記各チャンバを駆動制御し、前記基板を前記金属層形成チャンバに搬入して前記基板に前記金属層を形成する工程と、前記基板を前記斜め入射スパッタチャンバに搬入して前記基板の前記金属層にタンタル層を被覆する工程と、前記基板を前記酸化チャンバに搬入して前記タンタル層を酸化する工程と、を実行する制御装置と、

を備えたことを特徴とする金属保護膜の成膜システム。

【請求項4】

請求項3に記載する金属保護膜の成膜システムにおいて、

前記金属層は、磁性層であることを特徴とする金属保護膜の成膜システム。

【請求項1】

基板に金属層を形成する金属層形成工程と、

斜め入射スパッタ法を用いて前記金属層に数原子層のタンタル層を被覆する被覆工程と、

リモートプラズマ法を用いて前記タンタル層の表面を酸素ラジカルに晒して前記タンタル層を酸化する酸化工程と、

を備えたことを特徴とする金属保護膜の形成方法。

【請求項2】

請求項1に記載する金属保護膜の形成方法において、

前記金属層は、磁性層であることを特徴とする金属保護膜の形成方法。

【請求項3】

搬送系を有して基板を搬送する真空搬送チャンバと、

前記真空搬送チャンバに連結し、前記基板に金属層を形成する金属層形成チャンバと、

前記真空搬送チャンバに連結し、前記金属層に数原子層のタンタル層を被覆する斜め入射スパッタチャンバと、

前記真空搬送チャンバに連結し、酸素ラジカルを生成するリモートプラズマ源を搭載して前記タンタル層の表面を酸素ラジカルによって酸化する酸化チャンバと、

前記搬送系と前記各チャンバを駆動制御し、前記基板を前記金属層形成チャンバに搬入して前記基板に前記金属層を形成する工程と、前記基板を前記斜め入射スパッタチャンバに搬入して前記基板の前記金属層にタンタル層を被覆する工程と、前記基板を前記酸化チャンバに搬入して前記タンタル層を酸化する工程と、を実行する制御装置と、

を備えたことを特徴とする金属保護膜の成膜システム。

【請求項4】

請求項3に記載する金属保護膜の成膜システムにおいて、

前記金属層は、磁性層であることを特徴とする金属保護膜の成膜システム。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−103026(P2008−103026A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2006−284963(P2006−284963)

【出願日】平成18年10月19日(2006.10.19)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成18年10月19日(2006.10.19)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]