金属充填微細構造体の製造方法

【課題】絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力によって微細構造体に反りが発生することを防止することができる金属充填微細構造体の製造方法を提供する。

【解決手段】絶縁性基材に設けられた貫通孔101,102等の平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、前記貫通孔の密度が1×106〜1×1010個/mm2である絶縁性基材に、前記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により前記貫通孔へ金属を充填する工程、絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、前記貫通孔内部に充填される金属の結晶粒子径と、前記絶縁性基材の表面に付着する金属の結晶粒子径と、の差が20nm以下となるように前記電解めっき処理を実施することを特徴とする金属充填微細構造体の製造方法。

【解決手段】絶縁性基材に設けられた貫通孔101,102等の平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、前記貫通孔の密度が1×106〜1×1010個/mm2である絶縁性基材に、前記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により前記貫通孔へ金属を充填する工程、絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、前記貫通孔内部に充填される金属の結晶粒子径と、前記絶縁性基材の表面に付着する金属の結晶粒子径と、の差が20nm以下となるように前記電解めっき処理を実施することを特徴とする金属充填微細構造体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、絶縁性基材に設けられた微細孔に金属が充填されてなる、金属充填微細構造体の製造方法に関する。具体的には、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生を抑制することができる金属微細構造体の製造方法に関する。

【背景技術】

【0002】

絶縁性基材に設けられた微細孔に金属が充填されてなる金属充填微細構造体(デバイス)は、近年ナノテクノロジーでも注目されている分野のひとつであり、例えば、異方導電部材としての用途が期待されている。

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧するだけで電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の電気的接続部材や機能検査を行う際の検査用コネクタ等として広く使用されている。

【0003】

特に、半導体素子等の電子接続部材は、そのダウンサイジング化が顕著であり、従来のワイヤーボンディングのような直接配線基板を接続するような方式では、ワイヤーの径をこれ以上小さくすることが困難となってきており、接続の安定性を十分に保証することが困難となってきている。

そこで、近年になり、絶縁素材の皮膜中に導電部材が貫通林立したタイプや金属球を配置したタイプの異方導電部材が注目されてきている。

【0004】

また、半導体素子等の検査用コネクタは、半導体素子等の電子部品を回路基板に実装した後に機能検査を行うと、電子部品が不良であった場合に、回路基板もともに処分されることとなり、金額的な損失が大きくなってしまうという問題を回避するために使用される。

即ち、半導体素子等の電子部品を、実装時と同様のポジションで回路基板に異方導電性部材を介して接触させて機能検査を行うことで、電子部品を回路基板上に実装せずに、機能検査を実施でき、上記の問題を回避することができる。

【0005】

このような異方導電性部材として、特許文献1には、「接着性絶縁材料からなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁された状態で、かつ該フィルム基板を厚み方向に貫通した状態で配置され、フィルム基板の長手方向と平行な導通路の断面における形状の外周上の2点間の最大長の平均が10〜30μmであり、隣接する導通路の間隔が、上記最大長の平均の0.5〜3倍であることを特徴とする異方導電性フィルム。」が開示されている。

【0006】

また、特許文献2には、「絶縁性樹脂よりなるフィルム基材中に、複数の導通路が、互いに絶縁されて、該フィルム基材を厚み方向に貫通し、かつ、千鳥配列で配置されている、異方導電性フィルムであって、導通路列内の導通路間距離よりも、隣り合う導通路列間での導通路間距離が小さいことを特徴とする、異方導電性フィルム。」が開示されている。

【0007】

このような異方導電性フィルムの製造方法として、特許文献1および2には、異方導電性材料の細線を絶縁性フィルム上に挟み込んだ後、加熱及び加圧により一体化し、厚み方向にスクライブする方法が開示されている。

また、特許文献3には、レジストとマスクを用いて導電性の柱を電鋳で作製し、これに絶縁性素材を流し込み硬化させることで異方導電性フィルムを製造する方法が検討されている。

【0008】

一方、特許文献4には、「電気的絶縁材からなる保持体と、該保持体中に互いに絶縁状態にて備えられた複数の導電部材とを有し、前記各導電部材の一端が前記保持体の一方の面において露出しており、前記各導電部材の他端が前記保持体の他方の面において露出している電気的接続部材を製造する方法において、

基体と、該基体に積層されて設けられるところの前記保持体となる絶縁層とを有する母材に対し前記絶縁層側から高エネルギビームを照射して、複数の領域において前記絶縁層の全部と前記基体の一部とを除去し、前記母材に複数の穴を形成する第1の工程と、

形成された複数の穴に、前記絶縁層の面と面一またはこの面より突出させて、前記導電部材となる導電材料を充填する第2の工程と、前記基体を除去する第3の工程と、を有することを特徴とする電気的接続部材の製造方法。」が開示されており、絶縁層として、ポリイミド樹脂、エポキシ樹脂、シリコン樹脂等の種々の材質に関する検討も行なわれている。

【0009】

ところで、近年、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。また、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

しかしながら、上記特許文献1〜4等に記載されている異方導電性フィルムや電気的接続部材では、導通路のサイズを小さくすることは非常に困難であり、狭ピッチに対応した導電部材を高密度で充填させる方法が期待されている。

【0010】

これに対し、本出願人は、特許文献5において「絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に、1000万個/mm2以上の密度で貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において露出し、前記各導通路の他端が前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材の製造方法であって、少なくとも、

(1)アルミニウム基板を陽極酸化し、マイクロポアを有するアルミナ皮膜を形成する陽極酸化処理工程、

(2)前記陽極酸化処理工程の後に、前記陽極酸化により生じたマイクロポアによる孔を貫通化して前記絶縁性基材を得る貫通化処理工程、および

(3)前記貫通化処理工程の後に、得られた前記絶縁性基材における貫通化した孔の内部に導電性部材を充填して前記異方導電性部材を得る導電性部材充填工程、

を具備する、異方導電性部材の製造方法。」を提案している。

特許文献5に記載の方法によれば、本発明によれば、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる異方導電性部材を提供することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−012619号公報

【特許文献2】特開2005−085634号公報

【特許文献3】特開2002−134570号公報

【特許文献4】特開平03−182081号公報

【特許文献5】特開2008−270157号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献5に記載の方法では、絶縁性基材における貫通化した孔の内部に導電性部材を充填して異方導電性部材を得る導電性部材充填工程において、下記(3−a)〜(3−c)のいずれかの処理を実施することが好ましいとしている。

(3−a)導電性部材を有する液中に、上記貫通化した孔を有する絶縁性基材を浸漬し、該孔内に導電性部材を充填する処理(浸漬処理)。

(3−b)電解めっきにより、上記貫通化した孔内に導電性部材を充填する処理(電解めっき処理)。

(3−c)蒸着により上記貫通化した孔内に導電性部材を充填する処理(蒸着処理)。

導電性部材が金属の場合、これらの処理のうち、(3−b)、すなわち、電解めっき処理が、孔内への導電性部材の充填率を高くできること、蒸着処理のような真空下での処理が必要でないこと等の理由から好ましい。

【0013】

導電性部材充填工程において、電解めっき処理を実施する場合、特許文献5の実施例1に記載されているように、絶縁性基材(陽極酸化皮膜)の表面から導電性部材である金属(実施例1では銅)をあふれさせることが孔内への充填率を高めるうえで好ましい。絶縁性基材の表面にあふれた金属は、導電性部材充填工程の後に、絶縁性基材の表面および裏面を平滑化する表面平滑処理工程を実施することで除去される。

【0014】

しかしながら、上記の手順で製造される金属充填微細構造体で反りが発生して、微細構造体の平坦度が低下する場合があることを本発明者らは見出した。

上述したように、導電性部材充填工程において、電解めっき処理を実施する場合、絶縁性基材の表面から導電性部材である金属をあふれさせることが孔内への充填率を高めるうえで好ましい。この場合、絶縁性基材の表面からあふれた金属は、該絶縁性部材の表面に付着して金属膜を形成する。このようにして形成される金属膜と、孔内部に充填される金属と、の残留応力の差が原因で反りが発生し、微細構造体の平坦度が低下する。

【0015】

本発明は、上述した従来技術における問題点を解決するため、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生を抑制することができる金属充填微細構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らは、上記目的を達成すべく鋭意研究した結果、以下の理由によって金属充填微細構造体で反りが生じることを見出した。

すなわち、電解めっき処理の際に、絶縁性基材に設けられた孔内に充填された金属と、絶縁性基材の表面に付着して金属膜を形成している金属と、の間で結晶粒子径に差が生じること、このような結晶粒子径の差が原因で、孔内に充填された金属と、絶縁性基材の表面に形成された金属膜と、の間で残留応力に差が生じること、および、このような残留応力の差によって、金属充填微細構造体に反りが生じることを見出した。

本発明者らは、上記の知見に基づいて本発明を完成させた。すなわち、本発明は、以下の(1)〜(9)を提供する。

【0017】

(1)絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

上記絶縁性基材における、上記貫通孔の平均開孔径が10〜5000nmであり、上記貫通孔の平均深さが10〜1000μmであり、かつ、上記貫通孔の密度が1×106〜1×1010個/mm2であり、

上記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる上記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により上記貫通孔へ金属を充填する工程、および、電解めっき処理によって上記絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように上記電解めっき処理を実施することを特徴とする、金属充填微細構造体の製造方法。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【0018】

(2)上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように上記電解めっき処理を実施する、上記(1)に記載の金属充填微細構造体の製造方法。

【0019】

(3)下記(a)〜(d)を満たすように、上記電解めっき処理を実施する、上記(1)または(2)に記載の金属充填微細構造体の製造方法。

(a)定電流電解めっき処理として電解めっき処理を開始する。

(b)上記貫通孔への金属の仮想充填率が75〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(c)上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(d)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

【0020】

(4)上記電解めっき時の電流値のマイナス方向への増大量が0.5A/dm2以上である、上記(3)に記載の金属充填微細構造体の製造方法。

【0021】

(5)上記電解めっき時の電流値をマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上である、上記(4)に記載の金属充填微細構造体の製造方法。

【0022】

(6)上記電解めっき時の電流値のマイナス方向への増大が、電位、温度、めっき浴内の金属イオン濃度、および、めっき液の液流速度からなる群から選択される少なくとも1つを変化させることにより行なわれる、上記(3)〜(5)のいずれかに記載の金属充填微細構造体の製造方法。

【0023】

(7)上記電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させる、上記(3)〜(6)のいずれかに記載の金属充填微細構造体の製造方法。

【0024】

(8)上記貫通孔について下記式(i)により定義される規則化度が50%以上である、上記(1)〜(7)のいずれかに記載の金属充填微細構造体の製造方法。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に前記一の貫通孔以外の貫通孔の重心を6個含むことになる前記一の貫通孔の測定範囲における数を表す。

【0025】

(9)上記(1)〜(8)のいずれかに記載の金属充填微細構造体の製造方法により得られる金属充填微細構造体。

【発明の効果】

【0026】

本発明によれば、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生が抑制された、平坦度が良好な金属充填微細構造体を得ることができる。

【図面の簡単な説明】

【0027】

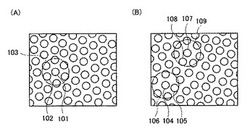

【図1】図1は、貫通孔の規則化度を算出する方法の説明図である。

【図2】図2は、貫通孔の密度を計算するための説明図である。

【発明を実施するための形態】

【0028】

以下に、本発明の金属充填微細構造体の製造方法を詳細に説明する。

本発明の金属充填微細構造体の製造方法(以下、単に「本発明の製造方法」ともいう。)は、絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

上記絶縁性基材における、上記貫通孔の平均開孔径が10〜5000nmであり、上記貫通孔の平均深さが10〜1000μmであり、かつ、上記貫通孔の密度が1×106〜1×1010個/mm2であり、

上記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる上記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により上記貫通孔へ金属を充填する工程(金属充填処理工程)、および、電解めっき処理によって上記絶縁性基材の表面に付着した金属を研磨処理により除去する工程(研磨除去処理工程)を有し、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように上記電解めっき処理を実施することを特徴とする。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【0029】

ここで、電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(以下、本明細書において、単に「微細構造体における金属の仮想高さ」という。)は、以下の手順で求められる。

電解めっきによる金属析出量と、絶縁性基材の表面積、該絶縁性基材における貫通孔の平均開孔径および貫通孔の密度と、の関係から、該貫通孔における金属の充填高さ(以下、本明細書において、単に「金属の充填高さ」という。)が計算上求められる。この値が貫通孔の平均深さ以下の場合、電解めっきによって析出する金属は、理論上は全て貫通孔に充填されることになるので、貫通孔における金属の充填高さ=微細構造体における金属の仮想高さとなる。

一方、上記の手順で求められる金属の充填高さが貫通孔の平均深さよりも大きい場合、電解めっきにより析出する金属が貫通孔からあふれて絶縁性基材の表面に金属膜を形成することとなる。この場合、電解めっきによる金属析出量のうち、金属の充填高さが貫通孔の平均深さと一致するのに要する量を差し引いた残りの部分については、絶縁性基材の表面積との関係から、絶縁性基材の表面に形成される金属膜の厚さ(以下、本明細書において、単に「金属膜の厚さ」という場合がある。)を求める。そして、金属の充填高さ(=貫通孔の平均深さ)と、金属膜の厚さと、の和が微細構造体における金属の仮想高さとなる。

【0030】

[絶縁性基体]

本発明の製造方法に用いられる絶縁性基体は、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2である貫通孔を有する絶縁性基体である。

【0031】

本発明の製造方法においては、上記絶縁性基体の厚みは、5〜1000μmであるのが好ましく、50〜1000μmであるのがより好ましく、60〜500μmであるのが更に好ましい。絶縁性基体の厚みがこの範囲であると、絶縁性基体の取り扱い性が良好となる。

【0032】

絶縁性基材としては、作製および形状の簡便性から、アルミニウム、チタン、マグネシウム、ジルコニウム、タンタル、亜鉛、ニオブ等に代表される弁(バルブ)金属の陽極酸化により形成される酸化皮膜材料であるのが好ましく、寸法安定性に優れ、比較的安価であるという理由から、アルミニウムの陽極酸化皮膜の素材であるアルミナからなるのがより好ましい。

ここで、アルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0033】

本発明の製造方法においては、上記絶縁性基体は、アルミニウムに少なくとも陽極酸化処理を施して得られるものであるのが、平均開孔径が10〜5000nmで平均深さが10〜1000μmの貫通孔をマイクロポアとして形成することができ、また、その密度も1×106〜1×1010/mm2とすることが容易となる理由から好ましい。

具体的には、上記基体は、アルミニウム基板を陽極酸化してマイクロポアを有する陽極酸化皮膜を形成する陽極酸化処理(以下、「陽極酸化処理(A)」ともいう。)と、

上記陽極酸化処理後にアルミニウム基板を除去し、上記陽極酸化皮膜をアルミニウム基板から分離する分離処理(以下、「分離処理(B)」ともいう。)と、

上記分離処理により分離された陽極酸化皮膜のマイクロポアを貫通させる貫通化処理(以下、「貫通化処理(C)」ともいう。)と、を施して得られるものであるのが好ましい。

以下に、アルミニウム基板および各処理について詳述する。

【0034】

<アルミニウム基板>

アルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハー、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0035】

本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理により陽極酸化皮膜を設ける表面は、アルミニウム純度が、99.5質量%以上であるのが好ましく、99.9質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポアの配列(ポア配列)の規則性が十分となり、後述する金属充填処理工程により金属(導電材料)を充填した際の独立性が保持され、本発明の金属充填微細構造体を異方導電性部材として用いた場合に、漏れ電流等の影響がなくなるため好ましい。

【0036】

また、本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理を施す表面は、あらかじめ脱脂処理および鏡面仕上げ処理が施されるのが好ましく、特に、ポア配列の規則性を向上させる観点から、熱処理が施されるのが好ましい。

【0037】

(熱処理)

熱処理を施す場合は、200〜350℃で30秒〜2分程度施すのが好ましい。具体的には、例えば、アルミニウム基板を加熱オーブンに入れる方法等が挙げられる。

このような熱処理を施すことにより、後述する陽極酸化処理により生成するマイクロポアの配列の規則性が向上する。

また、熱処理後のアルミニウム基板は、急速に冷却するのが好ましい。冷却する方法としては、例えば、水等に直接投入する方法等が挙げられる。

【0038】

(脱脂処理)

脱脂処理は、酸、アルカリ、有機溶剤等を用いて、アルミニウム基板表面に付着した、ほこり、脂、樹脂等の有機成分等を溶解させて除去し、有機成分を原因とする後述の各処理における欠陥の発生を防止することを目的として行われる。

【0039】

脱脂処理としては、具体的には、例えば、各種アルコール(例えば、メタノール等)、各種ケトン(例えば、メチルエチルケトン等)、ベンジン、揮発油等の有機溶剤を常温でアルミニウム基板表面に接触させる方法(有機溶剤法);石けん、中性洗剤等の界面活性剤を含有する液を常温から80℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(界面活性剤法);濃度10〜200g/Lの硫酸水溶液を常温から70℃までの温度でアルミニウム基板表面に30〜80秒間接触させ、その後、水洗する方法;濃度5〜20g/Lの水酸化ナトリウム水溶液を常温でアルミニウム基板表面に30秒間程度接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して電解し、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;各種公知の陽極酸化処理用電解液を常温でアルミニウム基板表面に接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して、または、交流電流を流して電解する方法;濃度10〜200g/Lのアルカリ水溶液を40〜50℃でアルミニウム基板表面に15〜60秒間接触させ、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;軽油、灯油等に界面活性剤、水等を混合させた乳化液を常温から50℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(乳化脱脂法);炭酸ナトリウム、リン酸塩類、界面活性剤等の混合液を常温から50℃までの温度でアルミニウム基板表面に30〜180秒間接触させ、その後、水洗する方法(リン酸塩法);等が挙げられる。

【0040】

これらのうち、アルミニウム表面の脂分を除去しうる一方で、アルミニウムの溶解がほとんど起こらない観点から、有機溶剤法、界面活性剤法、乳化脱脂法、リン酸塩法が好ましい。

【0041】

また、脱脂処理には、従来公知の脱脂剤を用いることができる。具体的には、例えば、市販されている各種脱脂剤を所定の方法で用いることにより行うことができる。

【0042】

(鏡面仕上げ処理)

鏡面仕上げ処理は、アルミニウム基板の表面の凹凸、例えば、アルミニウム基板の圧延時に発生した圧延筋等をなくして、電着法等による封孔処理の均一性や再現性を向上させるために行われる。

本発明の製造方法において、鏡面仕上げ処理は、特に限定されず、従来公知の方法を用いることができる。例えば、機械研磨、化学研磨、電解研磨が挙げられる。

【0043】

機械研磨としては、例えば、各種市販の研磨布で研磨する方法、市販の各種研磨剤(例えば、ダイヤ、アルミナ)とバフとを組み合わせた方法等が挙げられる。具体的には、研磨剤を用いる場合、使用する研磨剤を粗い粒子から細かい粒子へと経時的に変更して行う方法が好適に例示される。この場合、最終的に用いる研磨剤としては、#1500のものが好ましい。これにより、光沢度を50%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに50%以上)とすることができる。

【0044】

化学研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法等が挙げられる。

また、リン酸−硝酸法、Alupol I法、Alupol V法、Alcoa R5法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好適に例示される。中でも、リン酸−硝酸法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好ましい。

化学研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0045】

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

電解研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0046】

これらの方法は、適宜組み合わせて用いることができる。具体的には、例えば、研磨剤を粗い粒子から細かい粒子へと経時的に変更する機械研磨を施し、その後、電解研磨を施す方法が好適に挙げられる。

【0047】

鏡面仕上げ処理により、例えば、平均表面粗さRa0.1μm以下、光沢度50%以上の表面を得ることができる。平均表面粗さRaは、0.03μm以下であるのが好ましく、0.02μm以下であるのがより好ましい。また、光沢度は70%以上であるのが好ましく、80%以上であるのがより好ましい。

なお、光沢度は、圧延方向に垂直な方向において、JIS Z8741−1997の「方法3 60度鏡面光沢」の規定に準じて求められる正反射率である。具体的には、変角光沢度計(例えば、VG−1D、日本電色工業社製)を用いて、正反射率70%以下の場合には入反射角度60度で、正反射率70%を超える場合には入反射角度20度で、測定する。

【0048】

<陽極酸化処理(A)>

陽極酸化処理(A)は、アルミニウム基板を陽極酸化することにより、該アルミニウム基板表面にマイクロポアを有する陽極酸化皮膜を形成する処理であり、従来公知の方法を用いることができる。

【0049】

上記陽極酸化処理は、本発明の金属充填微細構造体を異方導電性部材として用いる場合は、マイクロポアの独立性が重要となるため、例えば、特許第3,714,507号公報、特開2002−285382号公報、特開2006−124827号公報、特開2007−231339号公報、特開2007−231405公報、特開2007−231340号公報、特開2007−231340号公報、特開2007−238988号公報等に記載されている自己規則化陽極酸化処理であるのが好ましい。

また、上記陽極酸化処理は、後述する金属充填処理工程における電解めっきを施しやすい観点から、下地基板のアルミニウムがマイクロポア底部に露出した特開2002−332578号公報のような形態で施すのが好ましい。

これらの処理は、各特許公報に記載されている処理条件で施すのが好ましい。

【0050】

本発明の製造方法においては、上記陽極酸化処理(A)に代えて、以下に示す種々の方法により貫通孔の起点となる窪みを形成することもできる。

【0051】

(物理的方法)

例えば、インプリント法(突起を有する基板またはロールをアルミニウム板に圧接し、凹部を形成する、転写法、プレスパターニング法)を用いる方法が挙げられる。具体的には、複数の突起を表面に有する基板をアルミニウム表面に押し付けて窪みを形成させる方法が挙げられる。例えば、特開平10−121292号公報に記載されている方法を用いることができる。

また、アルミニウム表面にポリスチレン球を稠密状態で配列させ、その上からSiO2を蒸着した後、ポリスチレン球を除去し、蒸着されたSiO2をマスクとして基板をエッチングして窪みを形成させる方法も挙げられる。

【0052】

(粒子線法)

粒子線法は、アルミニウム表面に粒子線を照射して窪みを形成させる方法である。粒子線法は、窪みの位置を自由に制御することができるという利点を有する。

粒子線としては、例えば、荷電粒子ビーム、集束イオンビーム(FIB:Focused Ion Beam)、電子ビームが挙げられる。

粒子線法としては、例えば、特開2001−105400号公報に記載されている方法を用いることもできる。

【0053】

(ブロックコポリマー法)

ブロックコポリマー法は、アルミニウム表面にブロックコポリマー層を形成させ、熱アニールによりブロックコポリマー層に海島構造を形成させた後、島部分を除去して窪みを形成させる方法である。

ブロックコポリマー法としては、例えば、特開2003−129288号公報に記載されている方法を用いることができる。

【0054】

(レジストパターン・露光・エッチング法)

レジストパターン・露光・エッチング法は、フォトリソグラフィあるいは電子ビームリソグラフィ法によりアルミニウム板表面のレジストに露光および現像を施し、レジストパターンを形成した後これをエッチングする。レジストを設け、エッチングしてアルミニウム表面まで貫通した窪みを形成させる方法である。

【0055】

本発明の製造方法においては、上述した物理的方法、粒子線法、ブロックコポリマー法、レジストパターン・露光・エッチング法を採用する場合には、これらの方法でアルミニウム基板の表面に電解起点を与えた後に更に陽極酸化処理を施すことにより、独立性の高いマイクロポアを形成することもできる。

【0056】

<分離処理(B)>

分離処理(B)は、上記陽極酸化処理(A)後にアルミニウム基板を除去し、陽極酸化皮膜をアルミニウム基板から分離する処理である。

したがって、アルミニウム除去処理には、アルミナは溶解せず、アルミニウムを溶解する処理液を用いる。

【0057】

処理液としては、アルミナは溶解せず、アルミニウムを溶解する液であれば特に限定されないが、例えば、塩化水銀、臭素/メタノール混合物、臭素/エタノール混合物、王水、塩酸/塩化銅混合物等の水溶液等が挙げられる。

濃度としては、0.01〜10mol/Lが好ましく、0.05〜5mol/Lがより好ましい。

処理温度としては、−10℃〜80℃が好ましく、0℃〜60℃が好ましい。

【0058】

分離処理は、上述した処理液に接触させることにより行う。接触させる方法は、特に限定されず、例えば、浸せき法、スプレー法が挙げられる。中でも、浸せき法が好ましい。このときの接触時間としては、10秒〜5時間が好ましく、1分〜3時間がより好ましい。

【0059】

分離処理後の陽極酸化皮膜の膜厚は、10〜1000μmであるのが好ましく、10〜500μmであるのが更に好ましい。

【0060】

分離処理後、後述する貫通化処理(C)を行う前に、陽極酸化皮膜を水洗処理するのが好ましい。水和によるマイクロポアのポア径の変化を抑制するため、水洗処理は30℃以下で実施することが好ましい。

【0061】

<貫通化処理(C)>

貫通化処理(C)は、上記分離処理(B)により分離された陽極酸化皮膜のマイクロポアを貫通させる処理である。

貫通化処理では、マイクロポアを有する陽極酸化皮膜を、酸水溶液またはアルカリ水溶液に浸せきさせることにより、陽極酸化皮膜を部分的に溶解させる。これにより、マイクロポア底部の陽極酸化皮膜が除去され、マイクロポアからなる貫通孔(以下、「マイクロポア貫通孔」ともいう。)が形成される。

貫通化処理により、陽極酸化皮膜に存在するマイクロポアのうち70%以上が貫通することが好ましく、85%以上であることがより好ましく、95%以上であることが更に好ましい。

【0062】

マイクロポア底部の陽極酸化皮膜の除去は、予めpH緩衝液に浸漬させてマイクロポアによる孔の開口側から孔内にpH緩衝液を充填した後に、開口部の逆面、即ち、酸化皮膜の底部に酸水溶液またはアルカリ水溶液に接触させる方法により行うのが好ましい。

【0063】

貫通化処理に酸水溶液を用いる場合は、硫酸、リン酸、硝酸、塩酸等の無機酸またはこれらの混合物の水溶液を用いることが好ましい。酸水溶液の濃度は1〜10質量%であるのが好ましい。酸水溶液の温度は、25〜40℃であるのが好ましい。

貫通化処理にアルカリ水溶液を用いる場合は、水酸化ナトリウム、水酸化カリウムおよび水酸化リチウムからなる群から選ばれる少なくとも一つのアルカリの水溶液を用いることが好ましい。アルカリ水溶液の濃度は0.1〜5質量%であるのが好ましい。アルカリ水溶液の温度は、20〜35℃であるのが好ましい。

具体的には、例えば、50g/L、40℃のリン酸水溶液、0.5g/L、30℃の水酸化ナトリウム水溶液または0.5g/L、30℃の水酸化カリウム水溶液が好適に用いられる。

酸水溶液またはアルカリ水溶液への浸せき時間は、8〜120分であるのが好ましく、10〜90分であるのがより好ましく、15〜60分であるのが更に好ましい。

【0064】

貫通化処理後の陽極酸化皮膜の膜厚は、10〜1000μmであるのが好ましく、50〜1000μmであるのがより好ましく、60〜500μmであるのが更に好ましい。

【0065】

貫通化処理後、陽極酸化皮膜を水洗処理する。水和によるマイクロポア貫通孔のポア径の変化を抑制するため、水洗処理は30℃以下で実施することが好ましい。

【0066】

本発明の製造方法においては、上述した分離処理(B)および貫通化処理(C)は、これらの処理を同時に施す方法であってもよい。

具体的には、陽極酸化皮膜の下方、即ち、陽極酸化皮膜におけるアルミニウム基板側の部分を、レーザー等による切削処理や種々の研磨処理等を用いて物理的に除去し、マイクロポア貫通孔を有する陽極酸化皮膜とする方法が好適に例示される。

【0067】

[貫通孔]

本発明の製造方法に用いられる絶縁性基体は、上述したように、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2の貫通孔を有する。

本発明の製造方法においては、後述するように、金属充填処理工程によって上記貫通孔に金属を充填し、研磨除去処理工程によって絶縁性基材の表面に付着した金属を除去することで、異方導電性部材として用いることができる金属充填微細構造体を得ることができる。

【0068】

上記貫通孔の平均開孔径は、金属充填後に異方導電性部材として使用した際に、電気信号に対する十分な応答が得られる理由から、10〜1000nmであるのが好ましく、20〜800nmであるのがより好ましく、40〜600nmであるのが更に好ましく、50〜400nmであるのが特に好ましい。

同様に、上記貫通孔の平均深さは、50〜1000μmであるのが好ましく、70〜700μmであるのがより好ましく、100〜500μmであるのが更に好ましい。

同様に、上記貫通孔のアスペクト比は、最低でも100以上であるのが好ましく、平均値では500以上であるのが好ましい。

【0069】

また、上記貫通孔の密度は、電解めっき方法による金属充填の均一性向上の観点から、密度が1×107〜8×109/mm2であるのが好ましく、1×108〜5×109/mm2であるのが更に好ましい。

【0070】

更に、金属充填後に異方導電性部材として使用した際の導電部の平面方向の絶縁性をより確実に担保する観点から、上記貫通孔について下記式(i)により定義される規則化度が50%以上であるのが好ましい。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に上記一の貫通孔以外の貫通孔の重心を6個含むことになる上記一の貫通孔の測定範囲における数を表す。

【0071】

図1は、貫通孔の規則化度を算出する方法の説明図である。図1を用いて、上記式(i)をより具体的に説明する。

図1(A)に示される貫通孔101は、貫通孔101の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円103(貫通孔102に内接している。)を描いた場合に、円3の内部に貫通孔101以外の貫通孔の重心を6個含んでいる。したがって、貫通孔101は、Bに算入される。

図1(B)に示される貫通孔104は、貫通孔104の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円106(貫通孔105に内接している。)を描いた場合に、円106の内部に貫通孔104以外の貫通孔の重心を5個含んでいる。したがって、貫通孔104は、Bに算入されない。

また、図1(B)に示される貫通孔107は、貫通孔107の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円109(貫通孔108に内接している。)を描いた場合に、円109の内部に貫通孔107以外の貫通孔の重心を7個含んでいる。したがって、貫通孔107は、Bに算入されない。

【0072】

また、金属充填後に異方導電性部材として使用した際の導電部の平面方向の絶縁性をより確実に担保する観点から、隣接する上記貫通孔同士の幅は、10nm以上であるのが好ましく、20〜100nmであるのがより好ましく、20〜50nmであるのが更に好ましい。

【0073】

更に、金属充填後に異方導電性部材として使用した際の導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすいという理由から、隣接する貫通孔の中心間距離は、20〜500nmであるのが好ましく、40〜200nmであるのがより好ましく、50〜140nmであるのが更に好ましい。

【0074】

[金属充填処理工程]

金属充填処理工程では、電解めっき処理により上記貫通孔へ金属を充填する。但し、金属充填処理工程では、下記(1),(2)を満たすように電解めっき処理を実施する必要がある。

(1)上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施する。

(2)上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施する。

【0075】

電解めっき処理によって貫通孔に金属を充填する際、上記貫通孔への金属の仮想充填率が100%となった時点で、理論上は絶縁性基材に存在する全ての貫通孔に金属が完全に充填されることになる。

しかしながら、現実には、電解めっき処理時における貫通孔への金属の充填の度合い(貫通孔への金属の充填されやすさ)は、絶縁性基材に存在する全ての貫通孔で決して同一ではない。たとえば、絶縁性基材における貫通孔の位置によって、貫通孔への金属の充填の度合いは異なる。この結果、上記貫通孔への金属の仮想充填率が100%となった時点で電解めっき処理を終了すると、ある貫通孔では金属が完全に充填されていても、他の貫通孔では金属の充填が不十分となる。貫通孔への金属の充填度にこのようなばらつきが生じることは、金属充填微細構造体を異方導電性部材として使用するうえで好ましくない。

【0076】

このため、本発明の金属充填処理工程では、絶縁性基材に存在する全ての貫通孔が金属で完全に充填されるように、上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施する。この場合、電解めっきによる金属析出量が過剰となるので、貫通孔からあふれた金属が絶縁性基材の表面に付着して、該絶縁性基材の表面に金属膜を形成する。

上記の観点からは、上記貫通孔への金属の仮想充填率が101%以上となるように電解めっき処理を実施することが好ましく、110%以上となるように電解めっき処理を実施することがより好ましい。

但し、絶縁性基材の表面に形成される金属膜は研磨除去処理工程で除去されるため、電解めっきによる金属析出量が過度に過剰になることは、電解めっき処理で使用する金属原料の無駄が多くなるうえ、電解めっき処理および研磨除去処理に要する時間が長くなり、微細構造体の生産性が低下するので好ましくない。このため、上記貫通孔への金属の仮想充填率が1100%以下となるように電解めっき処理を実施することが好ましく、300%以下となるように電解めっき処理を実施することがより好ましい。

【0077】

上述したように、絶縁性基材に存在する全ての貫通孔を金属で完全に充填するためには、上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施することが好ましい。

しかしながら、貫通孔内に充填される金属と、貫通孔からあふれて絶縁性基材の表面に付着して金属膜を形成する金属と、では結晶粒子径に差が生じる。この原因としては、電解めっきによって析出した金属はその結晶粒子が経時的に成長することが挙げられる。また、貫通孔内部は結晶粒子の成長に際して貫通孔の孔径による制限がある系であるのに対し、貫通孔からあふれた部分は開放系であるため、結晶粒子の成長性が異なることが挙げられる。

貫通孔内に充填される金属と、貫通孔からあふれて絶縁性基材の表面に付着して金属膜を形成する金属と、で、結晶粒子径に差が生じると、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の間に差が生じる。このような残留応力の差が大きくなると、金属充填微細構造体に反りが生じ、微細構造体の平坦度が低下するので問題である。

【0078】

本発明の金属充填処理工程では、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施することで、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差を小さくして、金属充填微細構造体での反りの発生を抑制する。

上記の観点からは、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施することが好ましく、15nm以下となるように電解めっき処理を実施することがより好ましく、10nm以下となるように電解めっき処理を実施することがさらに好ましい。

なお、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径は、後述する実施例に記載の手順で測定することができる。

【0079】

金属充填処理工程において、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように電解めっき処理を実施することが、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差をより小さくできることから好ましい。

また、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように電解めっき処理を実施することにより、貫通孔への金属の充填に伴うこれらの残留応力自体を低減することができる。すなわち、貫通孔内に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力を低減することができる。

【0080】

金属充填微細構造体で発生する反りの抑制の観点からは、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差が30MPa以下であることが好ましく、25MPa以下であることが好ましく、15MPa以下であることがさらに好ましい。

また、貫通孔内部に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力が、いずれも30MPa以下であることが好ましく、25MPa以下であることが好ましく、15MPa以下であることがさらに好ましい。

【0081】

金属充填処理工程では、下記(1)〜(4)を満たすように電解めっき処理を実施することによって、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができる。

(1)定電流電解めっき処理として電解めっき処理を開始する。

(2)上記貫通孔への金属の仮想充填率が75〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(3)上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(4)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

ここで、「電解めっき時の電流値」とは、単位面積あたりの電流値(mA/dm2)、即ち、電流密度のことである。

「マイナス方向」とは、陰極における金属の析出反応(例えば、銅の場合:Cu2++2e-→Cu)が増加する方向、すなわち、電解槽に流れる電気量としては増大する方向をいい、電流値(電流量)としては減少する方向である。

【0082】

上記(1)に示すように、定電流電解めっき処理として電解めっき処理を開始した後、上記(2)に示すように、電解めっき時の電流値をマイナス方向へ増大させて、陰極における金属の析出反応の反応性を高めることによって、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができる。これにより、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を小さくし、両者の平均結晶粒子径の差を20nm以下にすることができる。

なお、上記(3)に示すように、上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施するのは、[0076]に記載したように、上記絶縁性基材に存在する全ての貫通孔が金属で完全に充填するためである。

【0083】

但し、電解めっき時の電流値をマイナス方向へ増大させるタイミングが早すぎると、貫通孔内部に充填されている金属の結晶粒子の成長も促進されるので、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(2)に示すように、上記貫通孔への金属の仮想充填率が75%に達した時点、または、それ以降に電解めっき時の電流値をマイナス方向へ増大させる必要がある。

一方、電解めっき時の電流値をマイナス方向へ増大させるタイミングが遅すぎると、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができず、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(2)に示すように、上記貫通孔への金属の仮想充填率が125%に達した時点、または、それ以前に電解めっき時の電流値をマイナス方向へ増大させる必要がある。

【0084】

上記の観点からは、上記貫通孔への金属の仮想充填率が、80〜120%に達した時点で、電解めっき時の電流値をマイナス方向へ増大させることが好ましく、90〜110%に達した時点で、電解めっき時の電流値をマイナス方向へ増大させることがより好ましい。

【0085】

また、電解めっき時の電流値をマイナス方向へ増大させてから電解めっきを終了するまでの時間が短すぎると、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができず、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(4)に示すように、電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する必要がある。

この点において、上記(4)に示すように、電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が、5%以上となるように電解めっき処理を実施することが好ましく、10%以上となるように電解めっき処理を実施することがより好ましい。

【0086】

また、上記の観点からは、上記電解めっき時の電流値のマイナス方向への増大量が、0.5A/dm2以上であることが好ましく、2A/dm2以上であることがより好ましい。

但し、電解めっき時の電流値、すなわち、電流密度が大きすぎると局所的にめっき液濃度が低下して部分的にめっき不良が起きるおそれがあることから、上記電解めっき時の電流値のマイナス方向への増大量は50A/dm2以下であることが好ましく、20A/dm2以下であることがより好ましい。

【0087】

また、上記の観点からは、電解めっき時の電流値のマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上であることが好ましく、0.5A/dm2・秒以上であることがより好ましい。

【0088】

金属充填処理工程において、電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させることが、貫通孔に金属をより良好に充填させることができるから好ましい。

ここで、「連続的」とは、めっき時間に対して、電解めっき時の電流値を常に変化させることをいい、パルス電解のように周期的に電流密度を変化させる態様は含まない。

【0089】

金属充填処理工程において、電解めっき時の電流値をマイナス方向へ増大させる方法としては、電位、めっき浴の温度、めっき浴内の金属イオン濃度、めっき液の液流速度といったパラメータを変化させる方法が挙げられる。具体的には、めっき浴の温度を高める方法、メッキ浴内の充填するべき金属イオン濃度を高める方法、電位をマイナス側に下げる方法、めっき液の液流速を高める方法等が挙げられる。これら複数の方法を組み合わせて実施してもよい。

また、電解めっき時の金属の析出を促進させる作用を有する添加剤を添加することによっても、電解めっき時の電流値をマイナス方向へ増大させることができる。このような添加剤の具体例としては、めっきの光沢剤として用いられるSPS(ビス(3−スルホプロピル)ジスルフィド2ナトリウム)が挙げられる。

これらの中でも、処理簡便性の観点から、電位を変化させる方法、めっき浴の温度を変化させる方法、または、これらの組み合わせが好ましい。

【0090】

金属充填処理工程では、上記貫通孔のいずれか一方側の開口部が電極膜で覆われた状態となるように、上記貫通孔を有する上記絶縁性基体の一方の表面に電極膜を形成した後に、電解めっき処理を実施して上記貫通孔に金属を充填する。

電極膜の形成方法としては、具体的には、導電性材料(例えば、金、白金、ニッケル、パラジウムなど)の無電解めっき処理、蒸着(PVD、CVD)、直接塗布等が好適に例示される。

これらのうち、電極膜の均一性および操作の簡便性の観点から、無電解めっき処理が好ましい。

【0091】

ここで、無電解めっき処理により電極膜を形成する場合は、めっき核を上記絶縁性基体基体の一方の表面に付与する必要がある。

具体的には、無電解めっき処理により付与するべき金属と同種の金属もしくは金属化合物または無電解めっき処理により付与するべき金属よりもイオン化傾向の高い金属もしくは金属化合物を、上記絶縁性基体の一方の表面に付与する方法が好ましい。

付与方法としては、金属もしくは金属化合物を蒸着または直接塗布する方法が挙げられるが、特に限定されない。

上記のようにめっき核を付与したのち、無電解めっき処理により電極膜を形成する。処理方法は、温度、時間により電極層の厚さを制御できる観点から、浸漬法が好ましい。

【0092】

また、無電解めっき処理に用いるめっき液としては、従来公知のものを使用することができるが、濃度は、1〜300g/Lであるのが好ましく、100〜200g/Lであるのがより好ましい。

また、形成される電極膜の通電性を高める観点から、金めっき液、銅めっき液、銀めっき液等、貴金属を有するめっき液が好ましく、経時による電極の安定性、すなわち、酸化による劣化を防ぐ観点から、金めっき液がより好ましい。

【0093】

更に、無電解めっきの処理の温度、処理時間としては、形成しうる電極の厚さに依存するが、概ね0〜90℃、1分〜10時間が好ましく、5〜75℃、10分〜7時間がより好ましく、10〜60℃、30分〜5時間が特に好ましい。

【0094】

このような電極膜形成処理により形成される電極膜の厚さは、0.05μm〜100μmが好ましく、0.1μm〜50μmがより好ましく、0.2μm〜20μmが特に好ましい。この範囲より厚さが薄いと、電極膜としての導電性が不十分となり、範囲より厚いと、その形成に時間を要してしまうため、それぞれ好ましくない。

【0095】

金属充填処理工程において、電解めっき処理によって貫通孔に充填させる金属は、電気抵抗率が103Ω・cm以下の金属であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)、タングステン(W)、コバルト(Co)、ロジウム(Rh)、インジウムがドープされたスズ酸化物(ITO)、モリブデン(Mo)、鉄(Fe)、パラジウム(Pd)、ベリリウム(Be)、レニウム(Re)、これらの金属を1種または2種以上含有する合金等が好適に例示される。

これらのうち、電気伝導性の観点から、銅、金、アルミニウム、ニッケルが好ましく、銅、金がより好ましい。

【0096】

また、金属充填処理工程において、電解めっき処理時の電解めっき液の液流速度が、3〜200cm/秒であることが、貫通孔に金属をより良好に充填させることができるから好ましく、5〜150cm/秒がより好ましく、10〜120cm/秒が特に好ましい。

【0097】

また、金属充填処理工程において、電解めっき処理時のめっき液の液流方向が、貫通孔を有する絶縁性基体表面に対して、対向流で流れる方向であるのが好ましい。具体的には、液流方向と陰極基板表面がなす角度が、60〜120°であるのが好ましく、70〜110°であるのがより好ましく、80〜100°であるのが更に好ましく、90°(垂直)であるのが特に好ましい。

【0098】

また、金属充填処理工程では、電解めっき液として、従来公知のめっき液を用いることができる。

具体的には、貫通孔に銅を充填させる場合は硫酸銅水溶液を用いることができ、硫酸銅の濃度は、飽和濃度であるのが好ましく、100〜300g/Lであるのがより好ましい。電解液中に塩酸を添加すると、貫通孔への銅の充填を促進することができる。この場合の塩酸濃度は、10〜20g/Lであるのが好ましい。

また、貫通孔に金を充填させる場合はテトラクロロ金の水溶液または硫酸溶液を用いることができ、ニッケルを充填させる場合は塩化ニッケルの水溶液または硫酸溶液を用いることができる。

一方、めっき液の温度としては、2〜80℃が好ましく、10〜70℃がより好ましい。

【0099】

また、金属充填処理工程において、電解めっき液の貫通孔への浸透を促進させる観点から、超音波を加える処理を併用することも好ましい。

【0100】

また、金属充填処理工程において、電解めっき液の貫通孔への浸透を促進させる観点から、貫通孔の内表面を予め親水化処理しておくことが好ましい。

親水化処理としては、シリケート処理と称されるSi元素を貫通孔の内表面に付与しておく方法が好適に例示される。

Si元素を貫通孔の内表面に付与する方法は特に限定されないが、例えば、アルカリ金属ケイ酸塩が溶解している水溶液に直接浸せきして処理する方法が一般的である。アルカリ金属ケイ酸塩の水溶液は、ケイ酸塩の成分である酸化ケイ素SiO2とアルカリ金属酸化物M2Oの比率(一般に〔SiO2〕/〔M2O〕のモル比で表す。)と濃度によって保護膜厚の調節が可能である。

ここで、Mとしては、特にナトリウム、カリウムが好適に用いられる。

また、モル比は、〔SiO2〕/〔M2O〕が0.1〜5.0が好ましく、0.5〜3.0がより好ましい。

更に、SiO2の含有量は、0.1〜20質量%が好ましく、0.5〜10質量%がより好ましい。

【0101】

[研磨除去処理工程]

研磨除去処理工程では、電解めっき処理によって上記絶縁性基材の表面に付着した金属、より具体的には、上記絶縁性基材の表面に付着して金属膜を形成している金属を研磨処理により除去する。

研磨除去処理工程において、使用する研磨処理方法は特に限定されず、化学機械研磨(CMP:Chemical Mechanical Polishing)処理、化学研磨処理、バフ研磨処理等の各種研磨処理を使用することができる。これらの中でも、CMP処理が研磨処理面の平滑性に優れることから好ましい。

CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

なお、陽極酸化皮膜を研磨したくないので、層間絶縁膜やバリアメタル用のスラリーを用いるのは好ましくない。

電解めっき処理を実施するために絶縁性基体の一方の表面に形成した電極膜も、CMP処理により除去することが好ましい。

【0102】

本発明の金属充填微細構造体は、上述した本発明の金属充填微細構造体の製造方法により得られる構造体である。

そのため、本発明の金属充填微細構造体は、絶縁性基体に設けられた、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2である貫通孔が、金属で充填された構造を有するものである。

したがって、本発明の金属微細構造体は、高設置密度の導通路を達成し、高集積化が一層進んだ現在においても半導体素子等の電子部品の電気的接続部材や検査用コネクタ等として使用することができる。

本発明の金属微細構造体は、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生が抑制されているため、平坦度が良好である。

【実施例】

【0103】

以下に金属充填微細構造体の製造についての実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0104】

(実施例1)

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0105】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0106】

(B)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、特開2007−204802号公報に記載の手順にしたがって自己規則化法による陽極酸化処理を施した。

具体的には、電解研磨処理後のアルミニウム基板に、0.50mol/Lシュウ酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、5時間のプレ陽極酸化処理を施した。

その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。

その後、0.50mol/Lシュウ酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、16時間の再陽極酸化処理を施し、膜厚130μmの酸化皮膜を得た。

なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0107】

(C)貫通化処理

次いで、20質量%塩化水銀水溶液(昇汞)に20℃、3時間浸漬させることによりアルミニウム基板を溶解し、更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、マイクロポアを有する陽極酸化皮膜からなる微細構造体(絶縁性基材)を作製した。

【0108】

ここで、貫通孔としてのマイクロポアの平均開孔径は、30nmであった。ここで、平均開孔径は、FE−SEMにより表面写真(倍率50000倍)を撮影し、50点測定した平均値として算出した。

【0109】

また、貫通孔としてのマイクロポアの平均深さは、130μmであった。ここで、平均深さは、上記で得られた微細構造体をマイクロポアの部分で厚さ方向に対してFIBで切削加工し、その断面をFE−SEMにより表面写真(倍率50000倍)を撮影し、10点測定した平均値として算出した。

【0110】

また、貫通孔としてのマイクロポアの密度は、約1.5億個/mm2であった。ここで、密度は、図2に示すように、上記式(i)により定義される規則化度が50%以上となるように配列するマイクロポアの単位格子51中に1/2個のマイクロポア52があるとして、下記式により計算した。ここで、下記式中、Ppは周期を表す。

密度(個/μm2)=(1/2個)/{Pp(μm)×Pp(μm)×√3×(1/2)}

【0111】

更に、貫通孔としてのマイクロポアの規則化度は、92%であった。ここで、規則化度は、FE−SEMにより表面写真(倍率20000倍)を撮影し、2μm×2μmの視野で、マイクロポアについて上記式(i)により定義される規則化度を測定した。

【0112】

(D)加熱処理

次いで、上記で得られた微細構造体に、温度400℃で1時間の加熱処理を施した。

【0113】

(E)電極膜形成処理

次いで、上記加熱処理後の微細構造体の一方の表面に電極膜を形成する処理を施した。

具体的には、0.7g/L塩化金酸水溶液を、一方の表面に塗布し、140℃で1分乾燥させ、更に500℃で1時間焼成することにより、金のめっき核を作製した。

その後、無電解めっき液としてプレシャスファブACG2000基本液/還元液(日本エレクトロプレイティング・エンジニヤース社製)を用いて、50℃で1時間浸漬処理し、表面との空隙のない電極膜を形成した。

【0114】

(F)金属充填処理(電解めっき処理)

次いで、上記電極膜を形成した面に銅電極を密着させ、該銅電極を陰極にし、白金を正極にして電解めっき処理を施すことで、貫通孔に銅が充填された金属充填微細構造体を作製した。

【0115】

電解めっき処理では、以下の組成のめっき液を使用した。

銅めっき液組成

・硫酸銅 100g/L

・硫酸 50g/L

・塩酸 15g/L

・温度 25℃

【0116】

電解めっき処理では、山本鍍金社製のめっき装置、および、北斗電工社製の電源(HZ−3000)を用いた。電解めっき処理では、めっき液中でサイクリックボルタンメトリを行って析出電位を確認した。

電解めっき処理は、定電流電解めっき処理として開始した。すなわち、−2.0Vの一定電位で電解めっき処理を開始した。その後、上記貫通孔への金属の仮想充填率が100%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させて、上記貫通孔への金属の仮想充填率が150%になるまで電解めっき処理を実施して、貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0117】

ここで、貫通孔への金属の仮想充填率は以下の手順により求めた。

微細構造体(絶縁性基材)の表面積が2500mm2であり、マイクロポアの平均開口径が30nmであり、マイクロポア密度が1.5億個/mm2であるので、金属の充填高さは下記式によって求めることができる。

金属の充填高さ(μm)=電解めっきによる銅の析出量(mm3)/(π×(30nm/2)2×1.5億個/mm2×2500mm2。

上記式によって求まる金属の充填高さが、貫通孔としてのマイクロポアの深さ(微細構造体の膜厚)である130μm以下の場合、金属の充填高さ=微細構造体における金属の仮想高さとなる。この値と貫通孔としてのマイクロポアの深さ(=130μm)とから上記式により貫通孔への金属の仮想充填率を求めることができる。

なお、上記式によって求まる金属の充填高さ=130μmとなる時点の電解めっきによる銅の析出量は35mm3であり、この時点の電解めっきの電気量をファラデー則から計算すると934Cとなる。

一方、電解めっきによる銅の析出量が35mm3よりも大きい場合、銅の析出量から35mm3を差し引いた残りの部分を、絶縁性基材の表面積(=2500mm2)で割ることによって絶縁性基材の表面に形成される金属膜の厚さを求めることができる。この場合、金属の充填高さ(=130μm)と、金属膜の厚さと、の和が微細構造体における金属の仮想高さとなる。

この値と貫通孔としてのマイクロポアの深さ(=130μm)から上記式により貫通孔への金属の仮想充填率を求めることができる。

【0118】

(実施例2)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%と等しくなった時点で、めっき液の温度を25℃から50℃に増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0119】

(実施例3)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%となった時点で、めっき液の硫酸銅濃度を150g/Lから300g/Lに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0120】

(実施例4)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%となった時点で、めっきの光沢剤であるSPS(3,3’−ジチオビス〔1−プロパンスルホン酸〕二ナトリウム)(和光純薬工業株式会社製)を50ppm添加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0121】

(実施例5)

銅めっき液の代わりに、以下の組成のニッケルめっき液を使用した点を除いて、実施例1と同様の手順を実施して貫通孔にニッケルが充填された微細構造体を作製した。

なお、ニッケルの析出量が35mm3となる時点の電解めっきの電気量は、1012Cである。

【0122】

ニッケルめっき液組成

・硫酸ニッケル 300g/L

・塩化ニッケル 60g/L

・ホウ酸 40g/L

・温度 50℃

【0123】

(実施例6)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が80%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0124】

(実施例7)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が110%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0125】

以下の実施例8、9は、それぞれ貫通孔としてのマイクロポアの平均開口径、マイクロポアの深さ(微細構造体の膜厚)を変化させた場合の実施例を示す。ここでも実施例1と同様の手順で上記貫通孔への金属の仮想充填率を求め、−2.0Vの一定電位で電解めっき処理を開始した後、上記貫通孔への金属の仮想充填率が100%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させて、上記貫通孔への金属の仮想充填率が150%になるまで電解めっき処理を実施した。

【0126】

(実施例8)

上記(C)貫通化処理の時点で30nmであった貫通孔としてのマイクロポアの平均開口径を、40℃, 5%のリン酸に10分浸漬することで、50nmに拡大した以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

ここで、平均開口径は、FE−SEMにより表面写真(倍率50000倍)を撮影し、50点測定した平均値として算出した。

【0127】

(実施例9)

上記(B)陽極酸化処理において、再陽極酸化処理時間を5時間とし、酸化皮膜の膜厚を40μmとした以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0128】

(比較例1)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0129】

(比較例2)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例5と同様の手順を実施して貫通孔にニッケルが充填された微細構造体を作製した。

【0130】

(比較例3)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例8と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0131】

(比較例4)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が50%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0132】

上記のようにして作製した実施例1〜9および比較例1〜4の微細構造体について、貫通孔としてのマイクロポア内部に充填された金属の平均結晶粒子径、および、微細構造体(絶縁性基材)の表面に形成された金属膜の平均結晶粒子径を評価した。具体的には、作製した実施例1〜9および比較例1〜4の微細構造体を厚み方向に対してFIBで切削加工し、その切削面をマイクロX線回折装置による測定を行った。この測定で得られたデータを用いて、下記式(ii),(iii)により結晶粒子径を算出した。また、測定は微細構造体の厚み方向に対して5個所で行い、結晶粒子径の平均値を計算した。

結晶粒子径(nm)=(D×I)/A (ii)

上記式(ii)中、Dは各配向での結晶粒子径(nm)、Iは各配向での回折強度、Aは配向数を表す。

各配向での結晶粒子径(nm)= Κ×λ/(β×cosθ) (iii)

前記式(iii)中、Κはscherrer定数、λは測定X線波長(nm)、βは半価幅(rad)、θは回折線のブラッグ角度を表す。具体的な数値としては、scherrer定数は0.9、測定X線波長はCr Kα線の22.9nmとして、半価幅と回折線のブラッグ角度は測定により得た。ここで、FIB切削には日立集束イオンビーム加工観察装置FB2200を、X線回折測定にはブルカー製D8 Discover with GADDSをそれぞれ使用した。実施例1〜9および比較例1〜4の微細構造体における測定結果を表1に示す。

【0133】

上記のようにして作製した実施例1〜9および比較例1〜4の微細構造体について、貫通孔としてのマイクロポア内部に充填された金属における残留応力、および、微細構造体(絶縁性基材)の表面に形成された金属膜における残留応力を、X線応力測定法を用いて評価した。残留応力測定には、ブルカー製D8 Discover with GADDSを使用し、ヤング率は144.092(GPa)、ポアソン比は0.33とした。実施例1〜9および比較例1〜4の微細構造体における測定結果を表1に示す。ここで、残留応力測定値の(正)の値は引張応力を、(負)の値は圧縮応力を示す。

【0134】

【表1】

【0135】

表1の測定結果から、貫通孔内部に充填された金属と、絶縁性基材の表面に形成された金属膜と、の平均結晶粒子径の差が20nm以下の実施例1〜9では、貫通孔内部に充填された金属と、絶縁性基材の表面に形成された金属膜と、の残留応力の差が30MPa以下に低減されていることが確認された。

特に、貫通孔内部に充填された金属、および、絶縁性基材の表面に形成された金属膜の平均結晶粒子径がいずれも貫通孔の平均開孔径以下の実施例1,4,5,8,9では、残留応力の差がより低減されていた。また、これらの実施例では、貫通孔内部に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力が低減されており、いずれも30MPa以下であった。

なお、金属膜の結晶粒子径が貫通孔の開口径よりも大きい例(実施例2,3,5,6,比較例1〜4)では、金属膜における残留応力よりも貫通孔に充填されている金属における残留応力が大きくなっているが、電解めっき処理の実施後、金属膜における残留応力が増加することによって微細構造体に反りが発生し、この反りの発生により金属膜における残留応力が開放され減少するのに対して、貫通孔内部に充填されている金属における残留応力は反りの発生により増加することによるものと考える。

実施例1〜9の金属充填微細構造体は、反りの発生が抑制されており、平坦度が良好であった。一方、比較例1〜4の金属充填微細構造体は、反りの発生により平坦度が低下していた。

【産業上の利用可能性】

【0136】

本発明の金属充填微細構造体は、半導体素子等の電子部品等の機能検査を行う際の検査用コネクタとして用いることができ、CPUなどのマザーボードとインターポーザーの間の電気的接点(電子接続部材)として用いることもできる。

【0137】

また、本発明の金属充填微細構造体は、光伝送素材の用途としても応用が期待できる。

【符号の説明】

【0138】

51 マイクロポアの単位格子

52 マイクロポア

101、102、104、105、107、108 貫通孔

103、106、109 円

【技術分野】

【0001】

本発明は、絶縁性基材に設けられた微細孔に金属が充填されてなる、金属充填微細構造体の製造方法に関する。具体的には、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生を抑制することができる金属微細構造体の製造方法に関する。

【背景技術】

【0002】

絶縁性基材に設けられた微細孔に金属が充填されてなる金属充填微細構造体(デバイス)は、近年ナノテクノロジーでも注目されている分野のひとつであり、例えば、異方導電部材としての用途が期待されている。

異方導電性部材は、半導体素子等の電子部品と回路基板との間に挿入し、加圧するだけで電子部品と回路基板間の電気的接続が得られるため、半導体素子等の電子部品等の電気的接続部材や機能検査を行う際の検査用コネクタ等として広く使用されている。

【0003】

特に、半導体素子等の電子接続部材は、そのダウンサイジング化が顕著であり、従来のワイヤーボンディングのような直接配線基板を接続するような方式では、ワイヤーの径をこれ以上小さくすることが困難となってきており、接続の安定性を十分に保証することが困難となってきている。

そこで、近年になり、絶縁素材の皮膜中に導電部材が貫通林立したタイプや金属球を配置したタイプの異方導電部材が注目されてきている。

【0004】

また、半導体素子等の検査用コネクタは、半導体素子等の電子部品を回路基板に実装した後に機能検査を行うと、電子部品が不良であった場合に、回路基板もともに処分されることとなり、金額的な損失が大きくなってしまうという問題を回避するために使用される。

即ち、半導体素子等の電子部品を、実装時と同様のポジションで回路基板に異方導電性部材を介して接触させて機能検査を行うことで、電子部品を回路基板上に実装せずに、機能検査を実施でき、上記の問題を回避することができる。

【0005】

このような異方導電性部材として、特許文献1には、「接着性絶縁材料からなるフィルム基板中に、導電性材料からなる複数の導通路が、互いに絶縁された状態で、かつ該フィルム基板を厚み方向に貫通した状態で配置され、フィルム基板の長手方向と平行な導通路の断面における形状の外周上の2点間の最大長の平均が10〜30μmであり、隣接する導通路の間隔が、上記最大長の平均の0.5〜3倍であることを特徴とする異方導電性フィルム。」が開示されている。

【0006】

また、特許文献2には、「絶縁性樹脂よりなるフィルム基材中に、複数の導通路が、互いに絶縁されて、該フィルム基材を厚み方向に貫通し、かつ、千鳥配列で配置されている、異方導電性フィルムであって、導通路列内の導通路間距離よりも、隣り合う導通路列間での導通路間距離が小さいことを特徴とする、異方導電性フィルム。」が開示されている。

【0007】

このような異方導電性フィルムの製造方法として、特許文献1および2には、異方導電性材料の細線を絶縁性フィルム上に挟み込んだ後、加熱及び加圧により一体化し、厚み方向にスクライブする方法が開示されている。

また、特許文献3には、レジストとマスクを用いて導電性の柱を電鋳で作製し、これに絶縁性素材を流し込み硬化させることで異方導電性フィルムを製造する方法が検討されている。

【0008】

一方、特許文献4には、「電気的絶縁材からなる保持体と、該保持体中に互いに絶縁状態にて備えられた複数の導電部材とを有し、前記各導電部材の一端が前記保持体の一方の面において露出しており、前記各導電部材の他端が前記保持体の他方の面において露出している電気的接続部材を製造する方法において、

基体と、該基体に積層されて設けられるところの前記保持体となる絶縁層とを有する母材に対し前記絶縁層側から高エネルギビームを照射して、複数の領域において前記絶縁層の全部と前記基体の一部とを除去し、前記母材に複数の穴を形成する第1の工程と、

形成された複数の穴に、前記絶縁層の面と面一またはこの面より突出させて、前記導電部材となる導電材料を充填する第2の工程と、前記基体を除去する第3の工程と、を有することを特徴とする電気的接続部材の製造方法。」が開示されており、絶縁層として、ポリイミド樹脂、エポキシ樹脂、シリコン樹脂等の種々の材質に関する検討も行なわれている。

【0009】

ところで、近年、半導体素子等の電子部品は、高集積化が一層進むことに伴い、電極(端子)サイズはより小さくなり、電極(端子)数はより増加し、端子間の距離もより狭くなってきている。また、狭ピッチで多数配置されている各端子の表面が本体表面よりも奥まった位置にある表面構造の電子部品も現れてきている。

そのため、このような電子部品に対応できるよう、異方導電性部材における導通路もその外径(太さ)をより小さくし、かつ、狭ピッチで配列させる必要が生じている。

しかしながら、上記特許文献1〜4等に記載されている異方導電性フィルムや電気的接続部材では、導通路のサイズを小さくすることは非常に困難であり、狭ピッチに対応した導電部材を高密度で充填させる方法が期待されている。

【0010】

これに対し、本出願人は、特許文献5において「絶縁性基材中に、導電性部材からなる複数の導通路が、互いに絶縁された状態で前記絶縁性基材を厚み方向に、1000万個/mm2以上の密度で貫通し、かつ、前記各導通路の一端が前記絶縁性基材の一方の面において露出し、前記各導通路の他端が前記絶縁性基材の他方の面において露出した状態で設けられる異方導電性部材の製造方法であって、少なくとも、

(1)アルミニウム基板を陽極酸化し、マイクロポアを有するアルミナ皮膜を形成する陽極酸化処理工程、

(2)前記陽極酸化処理工程の後に、前記陽極酸化により生じたマイクロポアによる孔を貫通化して前記絶縁性基材を得る貫通化処理工程、および

(3)前記貫通化処理工程の後に、得られた前記絶縁性基材における貫通化した孔の内部に導電性部材を充填して前記異方導電性部材を得る導電性部材充填工程、

を具備する、異方導電性部材の製造方法。」を提案している。

特許文献5に記載の方法によれば、本発明によれば、導通路の設置密度を飛躍的に向上させ、高集積化が一層進んだ現在においても半導体素子等の電子部品の接続部材及び検査用コネクタ等として使用することができる異方導電性部材を提供することができる。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−012619号公報

【特許文献2】特開2005−085634号公報

【特許文献3】特開2002−134570号公報

【特許文献4】特開平03−182081号公報

【特許文献5】特開2008−270157号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

特許文献5に記載の方法では、絶縁性基材における貫通化した孔の内部に導電性部材を充填して異方導電性部材を得る導電性部材充填工程において、下記(3−a)〜(3−c)のいずれかの処理を実施することが好ましいとしている。

(3−a)導電性部材を有する液中に、上記貫通化した孔を有する絶縁性基材を浸漬し、該孔内に導電性部材を充填する処理(浸漬処理)。

(3−b)電解めっきにより、上記貫通化した孔内に導電性部材を充填する処理(電解めっき処理)。

(3−c)蒸着により上記貫通化した孔内に導電性部材を充填する処理(蒸着処理)。

導電性部材が金属の場合、これらの処理のうち、(3−b)、すなわち、電解めっき処理が、孔内への導電性部材の充填率を高くできること、蒸着処理のような真空下での処理が必要でないこと等の理由から好ましい。

【0013】

導電性部材充填工程において、電解めっき処理を実施する場合、特許文献5の実施例1に記載されているように、絶縁性基材(陽極酸化皮膜)の表面から導電性部材である金属(実施例1では銅)をあふれさせることが孔内への充填率を高めるうえで好ましい。絶縁性基材の表面にあふれた金属は、導電性部材充填工程の後に、絶縁性基材の表面および裏面を平滑化する表面平滑処理工程を実施することで除去される。

【0014】

しかしながら、上記の手順で製造される金属充填微細構造体で反りが発生して、微細構造体の平坦度が低下する場合があることを本発明者らは見出した。

上述したように、導電性部材充填工程において、電解めっき処理を実施する場合、絶縁性基材の表面から導電性部材である金属をあふれさせることが孔内への充填率を高めるうえで好ましい。この場合、絶縁性基材の表面からあふれた金属は、該絶縁性部材の表面に付着して金属膜を形成する。このようにして形成される金属膜と、孔内部に充填される金属と、の残留応力の差が原因で反りが発生し、微細構造体の平坦度が低下する。

【0015】

本発明は、上述した従来技術における問題点を解決するため、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生を抑制することができる金属充填微細構造体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0016】

本発明者らは、上記目的を達成すべく鋭意研究した結果、以下の理由によって金属充填微細構造体で反りが生じることを見出した。

すなわち、電解めっき処理の際に、絶縁性基材に設けられた孔内に充填された金属と、絶縁性基材の表面に付着して金属膜を形成している金属と、の間で結晶粒子径に差が生じること、このような結晶粒子径の差が原因で、孔内に充填された金属と、絶縁性基材の表面に形成された金属膜と、の間で残留応力に差が生じること、および、このような残留応力の差によって、金属充填微細構造体に反りが生じることを見出した。

本発明者らは、上記の知見に基づいて本発明を完成させた。すなわち、本発明は、以下の(1)〜(9)を提供する。

【0017】

(1)絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

上記絶縁性基材における、上記貫通孔の平均開孔径が10〜5000nmであり、上記貫通孔の平均深さが10〜1000μmであり、かつ、上記貫通孔の密度が1×106〜1×1010個/mm2であり、

上記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる上記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により上記貫通孔へ金属を充填する工程、および、電解めっき処理によって上記絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように上記電解めっき処理を実施することを特徴とする、金属充填微細構造体の製造方法。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【0018】

(2)上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように上記電解めっき処理を実施する、上記(1)に記載の金属充填微細構造体の製造方法。

【0019】

(3)下記(a)〜(d)を満たすように、上記電解めっき処理を実施する、上記(1)または(2)に記載の金属充填微細構造体の製造方法。

(a)定電流電解めっき処理として電解めっき処理を開始する。

(b)上記貫通孔への金属の仮想充填率が75〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(c)上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(d)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

【0020】

(4)上記電解めっき時の電流値のマイナス方向への増大量が0.5A/dm2以上である、上記(3)に記載の金属充填微細構造体の製造方法。

【0021】

(5)上記電解めっき時の電流値をマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上である、上記(4)に記載の金属充填微細構造体の製造方法。

【0022】

(6)上記電解めっき時の電流値のマイナス方向への増大が、電位、温度、めっき浴内の金属イオン濃度、および、めっき液の液流速度からなる群から選択される少なくとも1つを変化させることにより行なわれる、上記(3)〜(5)のいずれかに記載の金属充填微細構造体の製造方法。

【0023】

(7)上記電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させる、上記(3)〜(6)のいずれかに記載の金属充填微細構造体の製造方法。

【0024】

(8)上記貫通孔について下記式(i)により定義される規則化度が50%以上である、上記(1)〜(7)のいずれかに記載の金属充填微細構造体の製造方法。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に前記一の貫通孔以外の貫通孔の重心を6個含むことになる前記一の貫通孔の測定範囲における数を表す。

【0025】

(9)上記(1)〜(8)のいずれかに記載の金属充填微細構造体の製造方法により得られる金属充填微細構造体。

【発明の効果】

【0026】

本発明によれば、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生が抑制された、平坦度が良好な金属充填微細構造体を得ることができる。

【図面の簡単な説明】

【0027】

【図1】図1は、貫通孔の規則化度を算出する方法の説明図である。

【図2】図2は、貫通孔の密度を計算するための説明図である。

【発明を実施するための形態】

【0028】

以下に、本発明の金属充填微細構造体の製造方法を詳細に説明する。

本発明の金属充填微細構造体の製造方法(以下、単に「本発明の製造方法」ともいう。)は、絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

上記絶縁性基材における、上記貫通孔の平均開孔径が10〜5000nmであり、上記貫通孔の平均深さが10〜1000μmであり、かつ、上記貫通孔の密度が1×106〜1×1010個/mm2であり、

上記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる上記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により上記貫通孔へ金属を充填する工程(金属充填処理工程)、および、電解めっき処理によって上記絶縁性基材の表面に付着した金属を研磨処理により除去する工程(研磨除去処理工程)を有し、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように上記電解めっき処理を実施することを特徴とする。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【0029】

ここで、電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(以下、本明細書において、単に「微細構造体における金属の仮想高さ」という。)は、以下の手順で求められる。

電解めっきによる金属析出量と、絶縁性基材の表面積、該絶縁性基材における貫通孔の平均開孔径および貫通孔の密度と、の関係から、該貫通孔における金属の充填高さ(以下、本明細書において、単に「金属の充填高さ」という。)が計算上求められる。この値が貫通孔の平均深さ以下の場合、電解めっきによって析出する金属は、理論上は全て貫通孔に充填されることになるので、貫通孔における金属の充填高さ=微細構造体における金属の仮想高さとなる。

一方、上記の手順で求められる金属の充填高さが貫通孔の平均深さよりも大きい場合、電解めっきにより析出する金属が貫通孔からあふれて絶縁性基材の表面に金属膜を形成することとなる。この場合、電解めっきによる金属析出量のうち、金属の充填高さが貫通孔の平均深さと一致するのに要する量を差し引いた残りの部分については、絶縁性基材の表面積との関係から、絶縁性基材の表面に形成される金属膜の厚さ(以下、本明細書において、単に「金属膜の厚さ」という場合がある。)を求める。そして、金属の充填高さ(=貫通孔の平均深さ)と、金属膜の厚さと、の和が微細構造体における金属の仮想高さとなる。

【0030】

[絶縁性基体]

本発明の製造方法に用いられる絶縁性基体は、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2である貫通孔を有する絶縁性基体である。

【0031】

本発明の製造方法においては、上記絶縁性基体の厚みは、5〜1000μmであるのが好ましく、50〜1000μmであるのがより好ましく、60〜500μmであるのが更に好ましい。絶縁性基体の厚みがこの範囲であると、絶縁性基体の取り扱い性が良好となる。

【0032】

絶縁性基材としては、作製および形状の簡便性から、アルミニウム、チタン、マグネシウム、ジルコニウム、タンタル、亜鉛、ニオブ等に代表される弁(バルブ)金属の陽極酸化により形成される酸化皮膜材料であるのが好ましく、寸法安定性に優れ、比較的安価であるという理由から、アルミニウムの陽極酸化皮膜の素材であるアルミナからなるのがより好ましい。

ここで、アルミナは、従来公知の異方導電性フィルム等を構成する絶縁性基材(例えば、熱可塑性エラストマー等)と同様、電気抵抗率は1014Ω・cm程度である。

【0033】

本発明の製造方法においては、上記絶縁性基体は、アルミニウムに少なくとも陽極酸化処理を施して得られるものであるのが、平均開孔径が10〜5000nmで平均深さが10〜1000μmの貫通孔をマイクロポアとして形成することができ、また、その密度も1×106〜1×1010/mm2とすることが容易となる理由から好ましい。

具体的には、上記基体は、アルミニウム基板を陽極酸化してマイクロポアを有する陽極酸化皮膜を形成する陽極酸化処理(以下、「陽極酸化処理(A)」ともいう。)と、

上記陽極酸化処理後にアルミニウム基板を除去し、上記陽極酸化皮膜をアルミニウム基板から分離する分離処理(以下、「分離処理(B)」ともいう。)と、

上記分離処理により分離された陽極酸化皮膜のマイクロポアを貫通させる貫通化処理(以下、「貫通化処理(C)」ともいう。)と、を施して得られるものであるのが好ましい。

以下に、アルミニウム基板および各処理について詳述する。

【0034】

<アルミニウム基板>

アルミニウム基板は、特に限定されず、その具体例としては、純アルミニウム板;アルミニウムを主成分とし微量の異元素を含む合金板;低純度のアルミニウム(例えば、リサイクル材料)に高純度アルミニウムを蒸着させた基板;シリコンウエハー、石英、ガラス等の表面に蒸着、スパッタ等の方法により高純度アルミニウムを被覆させた基板;アルミニウムをラミネートした樹脂基板;等が挙げられる。

【0035】

本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理により陽極酸化皮膜を設ける表面は、アルミニウム純度が、99.5質量%以上であるのが好ましく、99.9質量%以上であるのがより好ましく、99.99質量%以上であるのが更に好ましい。アルミニウム純度が上記範囲であると、マイクロポアの配列(ポア配列)の規則性が十分となり、後述する金属充填処理工程により金属(導電材料)を充填した際の独立性が保持され、本発明の金属充填微細構造体を異方導電性部材として用いた場合に、漏れ電流等の影響がなくなるため好ましい。

【0036】

また、本発明の製造方法においては、アルミニウム基板のうち、後述する陽極酸化処理を施す表面は、あらかじめ脱脂処理および鏡面仕上げ処理が施されるのが好ましく、特に、ポア配列の規則性を向上させる観点から、熱処理が施されるのが好ましい。

【0037】

(熱処理)

熱処理を施す場合は、200〜350℃で30秒〜2分程度施すのが好ましい。具体的には、例えば、アルミニウム基板を加熱オーブンに入れる方法等が挙げられる。

このような熱処理を施すことにより、後述する陽極酸化処理により生成するマイクロポアの配列の規則性が向上する。

また、熱処理後のアルミニウム基板は、急速に冷却するのが好ましい。冷却する方法としては、例えば、水等に直接投入する方法等が挙げられる。

【0038】

(脱脂処理)

脱脂処理は、酸、アルカリ、有機溶剤等を用いて、アルミニウム基板表面に付着した、ほこり、脂、樹脂等の有機成分等を溶解させて除去し、有機成分を原因とする後述の各処理における欠陥の発生を防止することを目的として行われる。

【0039】

脱脂処理としては、具体的には、例えば、各種アルコール(例えば、メタノール等)、各種ケトン(例えば、メチルエチルケトン等)、ベンジン、揮発油等の有機溶剤を常温でアルミニウム基板表面に接触させる方法(有機溶剤法);石けん、中性洗剤等の界面活性剤を含有する液を常温から80℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(界面活性剤法);濃度10〜200g/Lの硫酸水溶液を常温から70℃までの温度でアルミニウム基板表面に30〜80秒間接触させ、その後、水洗する方法;濃度5〜20g/Lの水酸化ナトリウム水溶液を常温でアルミニウム基板表面に30秒間程度接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して電解し、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;各種公知の陽極酸化処理用電解液を常温でアルミニウム基板表面に接触させつつ、アルミニウム基板表面を陰極にして電流密度1〜10A/dm2の直流電流を流して、または、交流電流を流して電解する方法;濃度10〜200g/Lのアルカリ水溶液を40〜50℃でアルミニウム基板表面に15〜60秒間接触させ、その後、濃度100〜500g/Lの硝酸水溶液を接触させて中和する方法;軽油、灯油等に界面活性剤、水等を混合させた乳化液を常温から50℃までの温度でアルミニウム基板表面に接触させ、その後、水洗する方法(乳化脱脂法);炭酸ナトリウム、リン酸塩類、界面活性剤等の混合液を常温から50℃までの温度でアルミニウム基板表面に30〜180秒間接触させ、その後、水洗する方法(リン酸塩法);等が挙げられる。

【0040】

これらのうち、アルミニウム表面の脂分を除去しうる一方で、アルミニウムの溶解がほとんど起こらない観点から、有機溶剤法、界面活性剤法、乳化脱脂法、リン酸塩法が好ましい。

【0041】

また、脱脂処理には、従来公知の脱脂剤を用いることができる。具体的には、例えば、市販されている各種脱脂剤を所定の方法で用いることにより行うことができる。

【0042】

(鏡面仕上げ処理)

鏡面仕上げ処理は、アルミニウム基板の表面の凹凸、例えば、アルミニウム基板の圧延時に発生した圧延筋等をなくして、電着法等による封孔処理の均一性や再現性を向上させるために行われる。

本発明の製造方法において、鏡面仕上げ処理は、特に限定されず、従来公知の方法を用いることができる。例えば、機械研磨、化学研磨、電解研磨が挙げられる。

【0043】

機械研磨としては、例えば、各種市販の研磨布で研磨する方法、市販の各種研磨剤(例えば、ダイヤ、アルミナ)とバフとを組み合わせた方法等が挙げられる。具体的には、研磨剤を用いる場合、使用する研磨剤を粗い粒子から細かい粒子へと経時的に変更して行う方法が好適に例示される。この場合、最終的に用いる研磨剤としては、#1500のものが好ましい。これにより、光沢度を50%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに50%以上)とすることができる。

【0044】

化学研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法等が挙げられる。

また、リン酸−硝酸法、Alupol I法、Alupol V法、Alcoa R5法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好適に例示される。中でも、リン酸−硝酸法、H3PO4−CH3COOH−Cu法、H3PO4−HNO3−CH3COOH法が好ましい。

化学研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0045】

電解研磨としては、例えば、「アルミニウムハンドブック」,第6版,(社)日本アルミニウム協会編,2001年,p.164−165に記載されている各種の方法;米国特許第2708655号明細書に記載されている方法;「実務表面技術」,vol.33,No.3,1986年,p.32−38に記載されている方法;等が好適に挙げられる。

電解研磨により、光沢度を70%以上(圧延アルミニウムである場合、その圧延方向および幅方向ともに70%以上)とすることができる。

【0046】

これらの方法は、適宜組み合わせて用いることができる。具体的には、例えば、研磨剤を粗い粒子から細かい粒子へと経時的に変更する機械研磨を施し、その後、電解研磨を施す方法が好適に挙げられる。

【0047】

鏡面仕上げ処理により、例えば、平均表面粗さRa0.1μm以下、光沢度50%以上の表面を得ることができる。平均表面粗さRaは、0.03μm以下であるのが好ましく、0.02μm以下であるのがより好ましい。また、光沢度は70%以上であるのが好ましく、80%以上であるのがより好ましい。

なお、光沢度は、圧延方向に垂直な方向において、JIS Z8741−1997の「方法3 60度鏡面光沢」の規定に準じて求められる正反射率である。具体的には、変角光沢度計(例えば、VG−1D、日本電色工業社製)を用いて、正反射率70%以下の場合には入反射角度60度で、正反射率70%を超える場合には入反射角度20度で、測定する。

【0048】

<陽極酸化処理(A)>

陽極酸化処理(A)は、アルミニウム基板を陽極酸化することにより、該アルミニウム基板表面にマイクロポアを有する陽極酸化皮膜を形成する処理であり、従来公知の方法を用いることができる。

【0049】

上記陽極酸化処理は、本発明の金属充填微細構造体を異方導電性部材として用いる場合は、マイクロポアの独立性が重要となるため、例えば、特許第3,714,507号公報、特開2002−285382号公報、特開2006−124827号公報、特開2007−231339号公報、特開2007−231405公報、特開2007−231340号公報、特開2007−231340号公報、特開2007−238988号公報等に記載されている自己規則化陽極酸化処理であるのが好ましい。

また、上記陽極酸化処理は、後述する金属充填処理工程における電解めっきを施しやすい観点から、下地基板のアルミニウムがマイクロポア底部に露出した特開2002−332578号公報のような形態で施すのが好ましい。

これらの処理は、各特許公報に記載されている処理条件で施すのが好ましい。

【0050】

本発明の製造方法においては、上記陽極酸化処理(A)に代えて、以下に示す種々の方法により貫通孔の起点となる窪みを形成することもできる。

【0051】

(物理的方法)

例えば、インプリント法(突起を有する基板またはロールをアルミニウム板に圧接し、凹部を形成する、転写法、プレスパターニング法)を用いる方法が挙げられる。具体的には、複数の突起を表面に有する基板をアルミニウム表面に押し付けて窪みを形成させる方法が挙げられる。例えば、特開平10−121292号公報に記載されている方法を用いることができる。

また、アルミニウム表面にポリスチレン球を稠密状態で配列させ、その上からSiO2を蒸着した後、ポリスチレン球を除去し、蒸着されたSiO2をマスクとして基板をエッチングして窪みを形成させる方法も挙げられる。

【0052】

(粒子線法)

粒子線法は、アルミニウム表面に粒子線を照射して窪みを形成させる方法である。粒子線法は、窪みの位置を自由に制御することができるという利点を有する。

粒子線としては、例えば、荷電粒子ビーム、集束イオンビーム(FIB:Focused Ion Beam)、電子ビームが挙げられる。

粒子線法としては、例えば、特開2001−105400号公報に記載されている方法を用いることもできる。

【0053】

(ブロックコポリマー法)

ブロックコポリマー法は、アルミニウム表面にブロックコポリマー層を形成させ、熱アニールによりブロックコポリマー層に海島構造を形成させた後、島部分を除去して窪みを形成させる方法である。

ブロックコポリマー法としては、例えば、特開2003−129288号公報に記載されている方法を用いることができる。

【0054】

(レジストパターン・露光・エッチング法)

レジストパターン・露光・エッチング法は、フォトリソグラフィあるいは電子ビームリソグラフィ法によりアルミニウム板表面のレジストに露光および現像を施し、レジストパターンを形成した後これをエッチングする。レジストを設け、エッチングしてアルミニウム表面まで貫通した窪みを形成させる方法である。

【0055】

本発明の製造方法においては、上述した物理的方法、粒子線法、ブロックコポリマー法、レジストパターン・露光・エッチング法を採用する場合には、これらの方法でアルミニウム基板の表面に電解起点を与えた後に更に陽極酸化処理を施すことにより、独立性の高いマイクロポアを形成することもできる。

【0056】

<分離処理(B)>

分離処理(B)は、上記陽極酸化処理(A)後にアルミニウム基板を除去し、陽極酸化皮膜をアルミニウム基板から分離する処理である。

したがって、アルミニウム除去処理には、アルミナは溶解せず、アルミニウムを溶解する処理液を用いる。

【0057】

処理液としては、アルミナは溶解せず、アルミニウムを溶解する液であれば特に限定されないが、例えば、塩化水銀、臭素/メタノール混合物、臭素/エタノール混合物、王水、塩酸/塩化銅混合物等の水溶液等が挙げられる。

濃度としては、0.01〜10mol/Lが好ましく、0.05〜5mol/Lがより好ましい。

処理温度としては、−10℃〜80℃が好ましく、0℃〜60℃が好ましい。

【0058】

分離処理は、上述した処理液に接触させることにより行う。接触させる方法は、特に限定されず、例えば、浸せき法、スプレー法が挙げられる。中でも、浸せき法が好ましい。このときの接触時間としては、10秒〜5時間が好ましく、1分〜3時間がより好ましい。

【0059】

分離処理後の陽極酸化皮膜の膜厚は、10〜1000μmであるのが好ましく、10〜500μmであるのが更に好ましい。

【0060】

分離処理後、後述する貫通化処理(C)を行う前に、陽極酸化皮膜を水洗処理するのが好ましい。水和によるマイクロポアのポア径の変化を抑制するため、水洗処理は30℃以下で実施することが好ましい。

【0061】

<貫通化処理(C)>

貫通化処理(C)は、上記分離処理(B)により分離された陽極酸化皮膜のマイクロポアを貫通させる処理である。

貫通化処理では、マイクロポアを有する陽極酸化皮膜を、酸水溶液またはアルカリ水溶液に浸せきさせることにより、陽極酸化皮膜を部分的に溶解させる。これにより、マイクロポア底部の陽極酸化皮膜が除去され、マイクロポアからなる貫通孔(以下、「マイクロポア貫通孔」ともいう。)が形成される。

貫通化処理により、陽極酸化皮膜に存在するマイクロポアのうち70%以上が貫通することが好ましく、85%以上であることがより好ましく、95%以上であることが更に好ましい。

【0062】

マイクロポア底部の陽極酸化皮膜の除去は、予めpH緩衝液に浸漬させてマイクロポアによる孔の開口側から孔内にpH緩衝液を充填した後に、開口部の逆面、即ち、酸化皮膜の底部に酸水溶液またはアルカリ水溶液に接触させる方法により行うのが好ましい。

【0063】

貫通化処理に酸水溶液を用いる場合は、硫酸、リン酸、硝酸、塩酸等の無機酸またはこれらの混合物の水溶液を用いることが好ましい。酸水溶液の濃度は1〜10質量%であるのが好ましい。酸水溶液の温度は、25〜40℃であるのが好ましい。

貫通化処理にアルカリ水溶液を用いる場合は、水酸化ナトリウム、水酸化カリウムおよび水酸化リチウムからなる群から選ばれる少なくとも一つのアルカリの水溶液を用いることが好ましい。アルカリ水溶液の濃度は0.1〜5質量%であるのが好ましい。アルカリ水溶液の温度は、20〜35℃であるのが好ましい。

具体的には、例えば、50g/L、40℃のリン酸水溶液、0.5g/L、30℃の水酸化ナトリウム水溶液または0.5g/L、30℃の水酸化カリウム水溶液が好適に用いられる。

酸水溶液またはアルカリ水溶液への浸せき時間は、8〜120分であるのが好ましく、10〜90分であるのがより好ましく、15〜60分であるのが更に好ましい。

【0064】

貫通化処理後の陽極酸化皮膜の膜厚は、10〜1000μmであるのが好ましく、50〜1000μmであるのがより好ましく、60〜500μmであるのが更に好ましい。

【0065】

貫通化処理後、陽極酸化皮膜を水洗処理する。水和によるマイクロポア貫通孔のポア径の変化を抑制するため、水洗処理は30℃以下で実施することが好ましい。

【0066】

本発明の製造方法においては、上述した分離処理(B)および貫通化処理(C)は、これらの処理を同時に施す方法であってもよい。

具体的には、陽極酸化皮膜の下方、即ち、陽極酸化皮膜におけるアルミニウム基板側の部分を、レーザー等による切削処理や種々の研磨処理等を用いて物理的に除去し、マイクロポア貫通孔を有する陽極酸化皮膜とする方法が好適に例示される。

【0067】

[貫通孔]

本発明の製造方法に用いられる絶縁性基体は、上述したように、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2の貫通孔を有する。

本発明の製造方法においては、後述するように、金属充填処理工程によって上記貫通孔に金属を充填し、研磨除去処理工程によって絶縁性基材の表面に付着した金属を除去することで、異方導電性部材として用いることができる金属充填微細構造体を得ることができる。

【0068】

上記貫通孔の平均開孔径は、金属充填後に異方導電性部材として使用した際に、電気信号に対する十分な応答が得られる理由から、10〜1000nmであるのが好ましく、20〜800nmであるのがより好ましく、40〜600nmであるのが更に好ましく、50〜400nmであるのが特に好ましい。

同様に、上記貫通孔の平均深さは、50〜1000μmであるのが好ましく、70〜700μmであるのがより好ましく、100〜500μmであるのが更に好ましい。

同様に、上記貫通孔のアスペクト比は、最低でも100以上であるのが好ましく、平均値では500以上であるのが好ましい。

【0069】

また、上記貫通孔の密度は、電解めっき方法による金属充填の均一性向上の観点から、密度が1×107〜8×109/mm2であるのが好ましく、1×108〜5×109/mm2であるのが更に好ましい。

【0070】

更に、金属充填後に異方導電性部材として使用した際の導電部の平面方向の絶縁性をより確実に担保する観点から、上記貫通孔について下記式(i)により定義される規則化度が50%以上であるのが好ましい。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に上記一の貫通孔以外の貫通孔の重心を6個含むことになる上記一の貫通孔の測定範囲における数を表す。

【0071】

図1は、貫通孔の規則化度を算出する方法の説明図である。図1を用いて、上記式(i)をより具体的に説明する。

図1(A)に示される貫通孔101は、貫通孔101の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円103(貫通孔102に内接している。)を描いた場合に、円3の内部に貫通孔101以外の貫通孔の重心を6個含んでいる。したがって、貫通孔101は、Bに算入される。

図1(B)に示される貫通孔104は、貫通孔104の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円106(貫通孔105に内接している。)を描いた場合に、円106の内部に貫通孔104以外の貫通孔の重心を5個含んでいる。したがって、貫通孔104は、Bに算入されない。

また、図1(B)に示される貫通孔107は、貫通孔107の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円109(貫通孔108に内接している。)を描いた場合に、円109の内部に貫通孔107以外の貫通孔の重心を7個含んでいる。したがって、貫通孔107は、Bに算入されない。

【0072】

また、金属充填後に異方導電性部材として使用した際の導電部の平面方向の絶縁性をより確実に担保する観点から、隣接する上記貫通孔同士の幅は、10nm以上であるのが好ましく、20〜100nmであるのがより好ましく、20〜50nmであるのが更に好ましい。

【0073】

更に、金属充填後に異方導電性部材として使用した際の導通路直径と導通路間の幅(絶縁性の隔壁厚)とのバランスがとりやすいという理由から、隣接する貫通孔の中心間距離は、20〜500nmであるのが好ましく、40〜200nmであるのがより好ましく、50〜140nmであるのが更に好ましい。

【0074】

[金属充填処理工程]

金属充填処理工程では、電解めっき処理により上記貫通孔へ金属を充填する。但し、金属充填処理工程では、下記(1),(2)を満たすように電解めっき処理を実施する必要がある。

(1)上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施する。

(2)上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施する。

【0075】

電解めっき処理によって貫通孔に金属を充填する際、上記貫通孔への金属の仮想充填率が100%となった時点で、理論上は絶縁性基材に存在する全ての貫通孔に金属が完全に充填されることになる。

しかしながら、現実には、電解めっき処理時における貫通孔への金属の充填の度合い(貫通孔への金属の充填されやすさ)は、絶縁性基材に存在する全ての貫通孔で決して同一ではない。たとえば、絶縁性基材における貫通孔の位置によって、貫通孔への金属の充填の度合いは異なる。この結果、上記貫通孔への金属の仮想充填率が100%となった時点で電解めっき処理を終了すると、ある貫通孔では金属が完全に充填されていても、他の貫通孔では金属の充填が不十分となる。貫通孔への金属の充填度にこのようなばらつきが生じることは、金属充填微細構造体を異方導電性部材として使用するうえで好ましくない。

【0076】

このため、本発明の金属充填処理工程では、絶縁性基材に存在する全ての貫通孔が金属で完全に充填されるように、上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施する。この場合、電解めっきによる金属析出量が過剰となるので、貫通孔からあふれた金属が絶縁性基材の表面に付着して、該絶縁性基材の表面に金属膜を形成する。

上記の観点からは、上記貫通孔への金属の仮想充填率が101%以上となるように電解めっき処理を実施することが好ましく、110%以上となるように電解めっき処理を実施することがより好ましい。

但し、絶縁性基材の表面に形成される金属膜は研磨除去処理工程で除去されるため、電解めっきによる金属析出量が過度に過剰になることは、電解めっき処理で使用する金属原料の無駄が多くなるうえ、電解めっき処理および研磨除去処理に要する時間が長くなり、微細構造体の生産性が低下するので好ましくない。このため、上記貫通孔への金属の仮想充填率が1100%以下となるように電解めっき処理を実施することが好ましく、300%以下となるように電解めっき処理を実施することがより好ましい。

【0077】

上述したように、絶縁性基材に存在する全ての貫通孔を金属で完全に充填するためには、上記貫通孔への金属の仮想充填率が100%よりも大きくなるように電解めっき処理を実施することが好ましい。

しかしながら、貫通孔内に充填される金属と、貫通孔からあふれて絶縁性基材の表面に付着して金属膜を形成する金属と、では結晶粒子径に差が生じる。この原因としては、電解めっきによって析出した金属はその結晶粒子が経時的に成長することが挙げられる。また、貫通孔内部は結晶粒子の成長に際して貫通孔の孔径による制限がある系であるのに対し、貫通孔からあふれた部分は開放系であるため、結晶粒子の成長性が異なることが挙げられる。

貫通孔内に充填される金属と、貫通孔からあふれて絶縁性基材の表面に付着して金属膜を形成する金属と、で、結晶粒子径に差が生じると、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の間に差が生じる。このような残留応力の差が大きくなると、金属充填微細構造体に反りが生じ、微細構造体の平坦度が低下するので問題である。

【0078】

本発明の金属充填処理工程では、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施することで、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差を小さくして、金属充填微細構造体での反りの発生を抑制する。

上記の観点からは、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように電解めっき処理を実施することが好ましく、15nm以下となるように電解めっき処理を実施することがより好ましく、10nm以下となるように電解めっき処理を実施することがさらに好ましい。

なお、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径は、後述する実施例に記載の手順で測定することができる。

【0079】

金属充填処理工程において、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように電解めっき処理を実施することが、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差をより小さくできることから好ましい。

また、上記貫通孔内部に充填される金属の平均結晶粒子径、および、上記絶縁性基材の表面に付着する金属の平均結晶粒子径が、いずれも上記貫通孔の平均開孔径以下となるように電解めっき処理を実施することにより、貫通孔への金属の充填に伴うこれらの残留応力自体を低減することができる。すなわち、貫通孔内に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力を低減することができる。

【0080】

金属充填微細構造体で発生する反りの抑制の観点からは、貫通孔内に充填されている金属における残留応力と、絶縁性基材の表面に形成されている金属膜における残留応力と、の差が30MPa以下であることが好ましく、25MPa以下であることが好ましく、15MPa以下であることがさらに好ましい。

また、貫通孔内部に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力が、いずれも30MPa以下であることが好ましく、25MPa以下であることが好ましく、15MPa以下であることがさらに好ましい。

【0081】

金属充填処理工程では、下記(1)〜(4)を満たすように電解めっき処理を実施することによって、上記貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができる。

(1)定電流電解めっき処理として電解めっき処理を開始する。

(2)上記貫通孔への金属の仮想充填率が75〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(3)上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(4)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

ここで、「電解めっき時の電流値」とは、単位面積あたりの電流値(mA/dm2)、即ち、電流密度のことである。

「マイナス方向」とは、陰極における金属の析出反応(例えば、銅の場合:Cu2++2e-→Cu)が増加する方向、すなわち、電解槽に流れる電気量としては増大する方向をいい、電流値(電流量)としては減少する方向である。

【0082】

上記(1)に示すように、定電流電解めっき処理として電解めっき処理を開始した後、上記(2)に示すように、電解めっき時の電流値をマイナス方向へ増大させて、陰極における金属の析出反応の反応性を高めることによって、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができる。これにより、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を小さくし、両者の平均結晶粒子径の差を20nm以下にすることができる。

なお、上記(3)に示すように、上記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施するのは、[0076]に記載したように、上記絶縁性基材に存在する全ての貫通孔が金属で完全に充填するためである。

【0083】

但し、電解めっき時の電流値をマイナス方向へ増大させるタイミングが早すぎると、貫通孔内部に充填されている金属の結晶粒子の成長も促進されるので、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(2)に示すように、上記貫通孔への金属の仮想充填率が75%に達した時点、または、それ以降に電解めっき時の電流値をマイナス方向へ増大させる必要がある。

一方、電解めっき時の電流値をマイナス方向へ増大させるタイミングが遅すぎると、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができず、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(2)に示すように、上記貫通孔への金属の仮想充填率が125%に達した時点、または、それ以前に電解めっき時の電流値をマイナス方向へ増大させる必要がある。

【0084】

上記の観点からは、上記貫通孔への金属の仮想充填率が、80〜120%に達した時点で、電解めっき時の電流値をマイナス方向へ増大させることが好ましく、90〜110%に達した時点で、電解めっき時の電流値をマイナス方向へ増大させることがより好ましい。

【0085】

また、電解めっき時の電流値をマイナス方向へ増大させてから電解めっきを終了するまでの時間が短すぎると、上記絶縁性基材の表面に付着する金属の結晶粒子の成長を促進させることができず、貫通孔内部に充填される金属の平均結晶粒子径と、上記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差を20nm以下にすることができない。このため、上記(4)に示すように、電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する必要がある。

この点において、上記(4)に示すように、電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの上記貫通孔への金属の仮想充填率が、5%以上となるように電解めっき処理を実施することが好ましく、10%以上となるように電解めっき処理を実施することがより好ましい。

【0086】

また、上記の観点からは、上記電解めっき時の電流値のマイナス方向への増大量が、0.5A/dm2以上であることが好ましく、2A/dm2以上であることがより好ましい。

但し、電解めっき時の電流値、すなわち、電流密度が大きすぎると局所的にめっき液濃度が低下して部分的にめっき不良が起きるおそれがあることから、上記電解めっき時の電流値のマイナス方向への増大量は50A/dm2以下であることが好ましく、20A/dm2以下であることがより好ましい。

【0087】

また、上記の観点からは、電解めっき時の電流値のマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上であることが好ましく、0.5A/dm2・秒以上であることがより好ましい。

【0088】

金属充填処理工程において、電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させることが、貫通孔に金属をより良好に充填させることができるから好ましい。

ここで、「連続的」とは、めっき時間に対して、電解めっき時の電流値を常に変化させることをいい、パルス電解のように周期的に電流密度を変化させる態様は含まない。

【0089】

金属充填処理工程において、電解めっき時の電流値をマイナス方向へ増大させる方法としては、電位、めっき浴の温度、めっき浴内の金属イオン濃度、めっき液の液流速度といったパラメータを変化させる方法が挙げられる。具体的には、めっき浴の温度を高める方法、メッキ浴内の充填するべき金属イオン濃度を高める方法、電位をマイナス側に下げる方法、めっき液の液流速を高める方法等が挙げられる。これら複数の方法を組み合わせて実施してもよい。

また、電解めっき時の金属の析出を促進させる作用を有する添加剤を添加することによっても、電解めっき時の電流値をマイナス方向へ増大させることができる。このような添加剤の具体例としては、めっきの光沢剤として用いられるSPS(ビス(3−スルホプロピル)ジスルフィド2ナトリウム)が挙げられる。

これらの中でも、処理簡便性の観点から、電位を変化させる方法、めっき浴の温度を変化させる方法、または、これらの組み合わせが好ましい。

【0090】

金属充填処理工程では、上記貫通孔のいずれか一方側の開口部が電極膜で覆われた状態となるように、上記貫通孔を有する上記絶縁性基体の一方の表面に電極膜を形成した後に、電解めっき処理を実施して上記貫通孔に金属を充填する。

電極膜の形成方法としては、具体的には、導電性材料(例えば、金、白金、ニッケル、パラジウムなど)の無電解めっき処理、蒸着(PVD、CVD)、直接塗布等が好適に例示される。

これらのうち、電極膜の均一性および操作の簡便性の観点から、無電解めっき処理が好ましい。

【0091】

ここで、無電解めっき処理により電極膜を形成する場合は、めっき核を上記絶縁性基体基体の一方の表面に付与する必要がある。

具体的には、無電解めっき処理により付与するべき金属と同種の金属もしくは金属化合物または無電解めっき処理により付与するべき金属よりもイオン化傾向の高い金属もしくは金属化合物を、上記絶縁性基体の一方の表面に付与する方法が好ましい。

付与方法としては、金属もしくは金属化合物を蒸着または直接塗布する方法が挙げられるが、特に限定されない。

上記のようにめっき核を付与したのち、無電解めっき処理により電極膜を形成する。処理方法は、温度、時間により電極層の厚さを制御できる観点から、浸漬法が好ましい。

【0092】

また、無電解めっき処理に用いるめっき液としては、従来公知のものを使用することができるが、濃度は、1〜300g/Lであるのが好ましく、100〜200g/Lであるのがより好ましい。

また、形成される電極膜の通電性を高める観点から、金めっき液、銅めっき液、銀めっき液等、貴金属を有するめっき液が好ましく、経時による電極の安定性、すなわち、酸化による劣化を防ぐ観点から、金めっき液がより好ましい。

【0093】

更に、無電解めっきの処理の温度、処理時間としては、形成しうる電極の厚さに依存するが、概ね0〜90℃、1分〜10時間が好ましく、5〜75℃、10分〜7時間がより好ましく、10〜60℃、30分〜5時間が特に好ましい。

【0094】

このような電極膜形成処理により形成される電極膜の厚さは、0.05μm〜100μmが好ましく、0.1μm〜50μmがより好ましく、0.2μm〜20μmが特に好ましい。この範囲より厚さが薄いと、電極膜としての導電性が不十分となり、範囲より厚いと、その形成に時間を要してしまうため、それぞれ好ましくない。

【0095】

金属充填処理工程において、電解めっき処理によって貫通孔に充填させる金属は、電気抵抗率が103Ω・cm以下の金属であれば特に限定されず、その具体例としては、金(Au)、銀(Ag)、銅(Cu)、アルミニウム(Al)、マグネシウム(Mg)、ニッケル(Ni)、タングステン(W)、コバルト(Co)、ロジウム(Rh)、インジウムがドープされたスズ酸化物(ITO)、モリブデン(Mo)、鉄(Fe)、パラジウム(Pd)、ベリリウム(Be)、レニウム(Re)、これらの金属を1種または2種以上含有する合金等が好適に例示される。

これらのうち、電気伝導性の観点から、銅、金、アルミニウム、ニッケルが好ましく、銅、金がより好ましい。

【0096】

また、金属充填処理工程において、電解めっき処理時の電解めっき液の液流速度が、3〜200cm/秒であることが、貫通孔に金属をより良好に充填させることができるから好ましく、5〜150cm/秒がより好ましく、10〜120cm/秒が特に好ましい。

【0097】

また、金属充填処理工程において、電解めっき処理時のめっき液の液流方向が、貫通孔を有する絶縁性基体表面に対して、対向流で流れる方向であるのが好ましい。具体的には、液流方向と陰極基板表面がなす角度が、60〜120°であるのが好ましく、70〜110°であるのがより好ましく、80〜100°であるのが更に好ましく、90°(垂直)であるのが特に好ましい。

【0098】

また、金属充填処理工程では、電解めっき液として、従来公知のめっき液を用いることができる。

具体的には、貫通孔に銅を充填させる場合は硫酸銅水溶液を用いることができ、硫酸銅の濃度は、飽和濃度であるのが好ましく、100〜300g/Lであるのがより好ましい。電解液中に塩酸を添加すると、貫通孔への銅の充填を促進することができる。この場合の塩酸濃度は、10〜20g/Lであるのが好ましい。

また、貫通孔に金を充填させる場合はテトラクロロ金の水溶液または硫酸溶液を用いることができ、ニッケルを充填させる場合は塩化ニッケルの水溶液または硫酸溶液を用いることができる。

一方、めっき液の温度としては、2〜80℃が好ましく、10〜70℃がより好ましい。

【0099】

また、金属充填処理工程において、電解めっき液の貫通孔への浸透を促進させる観点から、超音波を加える処理を併用することも好ましい。

【0100】

また、金属充填処理工程において、電解めっき液の貫通孔への浸透を促進させる観点から、貫通孔の内表面を予め親水化処理しておくことが好ましい。

親水化処理としては、シリケート処理と称されるSi元素を貫通孔の内表面に付与しておく方法が好適に例示される。

Si元素を貫通孔の内表面に付与する方法は特に限定されないが、例えば、アルカリ金属ケイ酸塩が溶解している水溶液に直接浸せきして処理する方法が一般的である。アルカリ金属ケイ酸塩の水溶液は、ケイ酸塩の成分である酸化ケイ素SiO2とアルカリ金属酸化物M2Oの比率(一般に〔SiO2〕/〔M2O〕のモル比で表す。)と濃度によって保護膜厚の調節が可能である。

ここで、Mとしては、特にナトリウム、カリウムが好適に用いられる。

また、モル比は、〔SiO2〕/〔M2O〕が0.1〜5.0が好ましく、0.5〜3.0がより好ましい。

更に、SiO2の含有量は、0.1〜20質量%が好ましく、0.5〜10質量%がより好ましい。

【0101】

[研磨除去処理工程]

研磨除去処理工程では、電解めっき処理によって上記絶縁性基材の表面に付着した金属、より具体的には、上記絶縁性基材の表面に付着して金属膜を形成している金属を研磨処理により除去する。

研磨除去処理工程において、使用する研磨処理方法は特に限定されず、化学機械研磨(CMP:Chemical Mechanical Polishing)処理、化学研磨処理、バフ研磨処理等の各種研磨処理を使用することができる。これらの中でも、CMP処理が研磨処理面の平滑性に優れることから好ましい。

CMP処理には、フジミインコーポレイテッド社製のPLANERLITE−7000、日立化成社製のGPX HSC800、旭硝子(セイミケミカル)社製のCL−1000等のCMPスラリーを用いることができる。

なお、陽極酸化皮膜を研磨したくないので、層間絶縁膜やバリアメタル用のスラリーを用いるのは好ましくない。

電解めっき処理を実施するために絶縁性基体の一方の表面に形成した電極膜も、CMP処理により除去することが好ましい。

【0102】

本発明の金属充填微細構造体は、上述した本発明の金属充填微細構造体の製造方法により得られる構造体である。

そのため、本発明の金属充填微細構造体は、絶縁性基体に設けられた、平均開孔径が10〜5000nmであり、平均深さが10〜1000μmであり、かつ、密度が1×106〜1×1010/mm2である貫通孔が、金属で充填された構造を有するものである。

したがって、本発明の金属微細構造体は、高設置密度の導通路を達成し、高集積化が一層進んだ現在においても半導体素子等の電子部品の電気的接続部材や検査用コネクタ等として使用することができる。

本発明の金属微細構造体は、絶縁性基材に設けられた微細孔への金属の充填率が高く、かつ、金属充填に伴う残留応力による反りの発生が抑制されているため、平坦度が良好である。

【実施例】

【0103】

以下に金属充填微細構造体の製造についての実施例を示して本発明を具体的に説明する。ただし、本発明はこれらに限定されない。

【0104】

(実施例1)

(A)鏡面仕上げ処理(電解研磨処理)

高純度アルミニウム基板(住友軽金属社製、純度99.99質量%、厚さ0.4mm)を10cm四方の面積で陽極酸化処理できるようカットし、以下組成の電解研磨液を用い、電圧25V、液温度65℃、液流速3.0m/minの条件で電解研磨処理を施した。

陰極はカーボン電極とし、電源は、GP0110−30R(高砂製作所社製)を用いた。また、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0105】

(電解研磨液組成)

・85質量%リン酸(和光純薬社製試薬) 660mL

・純水 160mL

・硫酸 150mL

・エチレングリコール 30mL

【0106】

(B)陽極酸化処理

次いで、電解研磨処理後のアルミニウム基板に、特開2007−204802号公報に記載の手順にしたがって自己規則化法による陽極酸化処理を施した。

具体的には、電解研磨処理後のアルミニウム基板に、0.50mol/Lシュウ酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、5時間のプレ陽極酸化処理を施した。

その後、プレ陽極酸化処理後のアルミニウム基板を、0.2mol/L無水クロム酸、0.6mol/Lリン酸の混合水溶液(液温:50℃)に12時間浸漬させる脱膜処理を施した。

その後、0.50mol/Lシュウ酸の電解液で、電圧40V、液温度15℃、液流速3.0m/minの条件で、16時間の再陽極酸化処理を施し、膜厚130μmの酸化皮膜を得た。

なお、プレ陽極酸化処理および再陽極酸化処理は、いずれも陰極はステンレス電極とし、電源はGP0110−30R(高砂製作所社製)を用いた。また、冷却装置にはNeoCool BD36(ヤマト科学社製)、かくはん加温装置にはペアスターラー PS−100(EYELA社製)を用いた。更に、電解液の流速は渦式フローモニターFLM22−10PCW(AS ONE製)を用いて計測した。

【0107】

(C)貫通化処理

次いで、20質量%塩化水銀水溶液(昇汞)に20℃、3時間浸漬させることによりアルミニウム基板を溶解し、更に、5質量%リン酸に30℃、30分間浸漬させることにより陽極酸化皮膜の底部を除去し、マイクロポアを有する陽極酸化皮膜からなる微細構造体(絶縁性基材)を作製した。

【0108】

ここで、貫通孔としてのマイクロポアの平均開孔径は、30nmであった。ここで、平均開孔径は、FE−SEMにより表面写真(倍率50000倍)を撮影し、50点測定した平均値として算出した。

【0109】

また、貫通孔としてのマイクロポアの平均深さは、130μmであった。ここで、平均深さは、上記で得られた微細構造体をマイクロポアの部分で厚さ方向に対してFIBで切削加工し、その断面をFE−SEMにより表面写真(倍率50000倍)を撮影し、10点測定した平均値として算出した。

【0110】

また、貫通孔としてのマイクロポアの密度は、約1.5億個/mm2であった。ここで、密度は、図2に示すように、上記式(i)により定義される規則化度が50%以上となるように配列するマイクロポアの単位格子51中に1/2個のマイクロポア52があるとして、下記式により計算した。ここで、下記式中、Ppは周期を表す。

密度(個/μm2)=(1/2個)/{Pp(μm)×Pp(μm)×√3×(1/2)}

【0111】

更に、貫通孔としてのマイクロポアの規則化度は、92%であった。ここで、規則化度は、FE−SEMにより表面写真(倍率20000倍)を撮影し、2μm×2μmの視野で、マイクロポアについて上記式(i)により定義される規則化度を測定した。

【0112】

(D)加熱処理

次いで、上記で得られた微細構造体に、温度400℃で1時間の加熱処理を施した。

【0113】

(E)電極膜形成処理

次いで、上記加熱処理後の微細構造体の一方の表面に電極膜を形成する処理を施した。

具体的には、0.7g/L塩化金酸水溶液を、一方の表面に塗布し、140℃で1分乾燥させ、更に500℃で1時間焼成することにより、金のめっき核を作製した。

その後、無電解めっき液としてプレシャスファブACG2000基本液/還元液(日本エレクトロプレイティング・エンジニヤース社製)を用いて、50℃で1時間浸漬処理し、表面との空隙のない電極膜を形成した。

【0114】

(F)金属充填処理(電解めっき処理)

次いで、上記電極膜を形成した面に銅電極を密着させ、該銅電極を陰極にし、白金を正極にして電解めっき処理を施すことで、貫通孔に銅が充填された金属充填微細構造体を作製した。

【0115】

電解めっき処理では、以下の組成のめっき液を使用した。

銅めっき液組成

・硫酸銅 100g/L

・硫酸 50g/L

・塩酸 15g/L

・温度 25℃

【0116】

電解めっき処理では、山本鍍金社製のめっき装置、および、北斗電工社製の電源(HZ−3000)を用いた。電解めっき処理では、めっき液中でサイクリックボルタンメトリを行って析出電位を確認した。

電解めっき処理は、定電流電解めっき処理として開始した。すなわち、−2.0Vの一定電位で電解めっき処理を開始した。その後、上記貫通孔への金属の仮想充填率が100%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させて、上記貫通孔への金属の仮想充填率が150%になるまで電解めっき処理を実施して、貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0117】

ここで、貫通孔への金属の仮想充填率は以下の手順により求めた。

微細構造体(絶縁性基材)の表面積が2500mm2であり、マイクロポアの平均開口径が30nmであり、マイクロポア密度が1.5億個/mm2であるので、金属の充填高さは下記式によって求めることができる。

金属の充填高さ(μm)=電解めっきによる銅の析出量(mm3)/(π×(30nm/2)2×1.5億個/mm2×2500mm2。

上記式によって求まる金属の充填高さが、貫通孔としてのマイクロポアの深さ(微細構造体の膜厚)である130μm以下の場合、金属の充填高さ=微細構造体における金属の仮想高さとなる。この値と貫通孔としてのマイクロポアの深さ(=130μm)とから上記式により貫通孔への金属の仮想充填率を求めることができる。

なお、上記式によって求まる金属の充填高さ=130μmとなる時点の電解めっきによる銅の析出量は35mm3であり、この時点の電解めっきの電気量をファラデー則から計算すると934Cとなる。

一方、電解めっきによる銅の析出量が35mm3よりも大きい場合、銅の析出量から35mm3を差し引いた残りの部分を、絶縁性基材の表面積(=2500mm2)で割ることによって絶縁性基材の表面に形成される金属膜の厚さを求めることができる。この場合、金属の充填高さ(=130μm)と、金属膜の厚さと、の和が微細構造体における金属の仮想高さとなる。

この値と貫通孔としてのマイクロポアの深さ(=130μm)から上記式により貫通孔への金属の仮想充填率を求めることができる。

【0118】

(実施例2)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%と等しくなった時点で、めっき液の温度を25℃から50℃に増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0119】

(実施例3)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%となった時点で、めっき液の硫酸銅濃度を150g/Lから300g/Lに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0120】

(実施例4)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が100%となった時点で、めっきの光沢剤であるSPS(3,3’−ジチオビス〔1−プロパンスルホン酸〕二ナトリウム)(和光純薬工業株式会社製)を50ppm添加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。電解めっき時の電流値のマイナス方向への増大量は6A/dm2であり、電流値の変化率は1A/dm2・秒であった。

【0121】

(実施例5)

銅めっき液の代わりに、以下の組成のニッケルめっき液を使用した点を除いて、実施例1と同様の手順を実施して貫通孔にニッケルが充填された微細構造体を作製した。

なお、ニッケルの析出量が35mm3となる時点の電解めっきの電気量は、1012Cである。

【0122】

ニッケルめっき液組成

・硫酸ニッケル 300g/L

・塩化ニッケル 60g/L

・ホウ酸 40g/L

・温度 50℃

【0123】

(実施例6)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が80%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0124】

(実施例7)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が110%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0125】

以下の実施例8、9は、それぞれ貫通孔としてのマイクロポアの平均開口径、マイクロポアの深さ(微細構造体の膜厚)を変化させた場合の実施例を示す。ここでも実施例1と同様の手順で上記貫通孔への金属の仮想充填率を求め、−2.0Vの一定電位で電解めっき処理を開始した後、上記貫通孔への金属の仮想充填率が100%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させて、上記貫通孔への金属の仮想充填率が150%になるまで電解めっき処理を実施した。

【0126】

(実施例8)

上記(C)貫通化処理の時点で30nmであった貫通孔としてのマイクロポアの平均開口径を、40℃, 5%のリン酸に10分浸漬することで、50nmに拡大した以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

ここで、平均開口径は、FE−SEMにより表面写真(倍率50000倍)を撮影し、50点測定した平均値として算出した。

【0127】

(実施例9)

上記(B)陽極酸化処理において、再陽極酸化処理時間を5時間とし、酸化皮膜の膜厚を40μmとした以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0128】

(比較例1)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0129】

(比較例2)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例5と同様の手順を実施して貫通孔にニッケルが充填された微細構造体を作製した。

【0130】

(比較例3)

上記処理(F)金属充填処理工程において、電解めっき時の電流値をマイナス方向に増大させることなしに、−2.0Vの一定電位で電解めっき処理を実施した以外は実施例8と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0131】

(比較例4)

−2.0Vの一定電位で電解めっき処理を開始し、上記貫通孔への金属の仮想充填率が50%となった時点で、電位を−2.0Vから−4.0Vに増加することにより、電解めっき時の電流値をマイナス方向に増大させた以外は実施例1と同様の手順を実施して貫通孔に銅が充填された微細構造体を作製した。

【0132】

上記のようにして作製した実施例1〜9および比較例1〜4の微細構造体について、貫通孔としてのマイクロポア内部に充填された金属の平均結晶粒子径、および、微細構造体(絶縁性基材)の表面に形成された金属膜の平均結晶粒子径を評価した。具体的には、作製した実施例1〜9および比較例1〜4の微細構造体を厚み方向に対してFIBで切削加工し、その切削面をマイクロX線回折装置による測定を行った。この測定で得られたデータを用いて、下記式(ii),(iii)により結晶粒子径を算出した。また、測定は微細構造体の厚み方向に対して5個所で行い、結晶粒子径の平均値を計算した。

結晶粒子径(nm)=(D×I)/A (ii)

上記式(ii)中、Dは各配向での結晶粒子径(nm)、Iは各配向での回折強度、Aは配向数を表す。

各配向での結晶粒子径(nm)= Κ×λ/(β×cosθ) (iii)

前記式(iii)中、Κはscherrer定数、λは測定X線波長(nm)、βは半価幅(rad)、θは回折線のブラッグ角度を表す。具体的な数値としては、scherrer定数は0.9、測定X線波長はCr Kα線の22.9nmとして、半価幅と回折線のブラッグ角度は測定により得た。ここで、FIB切削には日立集束イオンビーム加工観察装置FB2200を、X線回折測定にはブルカー製D8 Discover with GADDSをそれぞれ使用した。実施例1〜9および比較例1〜4の微細構造体における測定結果を表1に示す。

【0133】

上記のようにして作製した実施例1〜9および比較例1〜4の微細構造体について、貫通孔としてのマイクロポア内部に充填された金属における残留応力、および、微細構造体(絶縁性基材)の表面に形成された金属膜における残留応力を、X線応力測定法を用いて評価した。残留応力測定には、ブルカー製D8 Discover with GADDSを使用し、ヤング率は144.092(GPa)、ポアソン比は0.33とした。実施例1〜9および比較例1〜4の微細構造体における測定結果を表1に示す。ここで、残留応力測定値の(正)の値は引張応力を、(負)の値は圧縮応力を示す。

【0134】

【表1】

【0135】

表1の測定結果から、貫通孔内部に充填された金属と、絶縁性基材の表面に形成された金属膜と、の平均結晶粒子径の差が20nm以下の実施例1〜9では、貫通孔内部に充填された金属と、絶縁性基材の表面に形成された金属膜と、の残留応力の差が30MPa以下に低減されていることが確認された。

特に、貫通孔内部に充填された金属、および、絶縁性基材の表面に形成された金属膜の平均結晶粒子径がいずれも貫通孔の平均開孔径以下の実施例1,4,5,8,9では、残留応力の差がより低減されていた。また、これらの実施例では、貫通孔内部に充填されている金属における残留応力、および、絶縁性基材の表面に形成されている金属膜における残留応力が低減されており、いずれも30MPa以下であった。

なお、金属膜の結晶粒子径が貫通孔の開口径よりも大きい例(実施例2,3,5,6,比較例1〜4)では、金属膜における残留応力よりも貫通孔に充填されている金属における残留応力が大きくなっているが、電解めっき処理の実施後、金属膜における残留応力が増加することによって微細構造体に反りが発生し、この反りの発生により金属膜における残留応力が開放され減少するのに対して、貫通孔内部に充填されている金属における残留応力は反りの発生により増加することによるものと考える。

実施例1〜9の金属充填微細構造体は、反りの発生が抑制されており、平坦度が良好であった。一方、比較例1〜4の金属充填微細構造体は、反りの発生により平坦度が低下していた。

【産業上の利用可能性】

【0136】

本発明の金属充填微細構造体は、半導体素子等の電子部品等の機能検査を行う際の検査用コネクタとして用いることができ、CPUなどのマザーボードとインターポーザーの間の電気的接点(電子接続部材)として用いることもできる。

【0137】

また、本発明の金属充填微細構造体は、光伝送素材の用途としても応用が期待できる。

【符号の説明】

【0138】

51 マイクロポアの単位格子

52 マイクロポア

101、102、104、105、107、108 貫通孔

103、106、109 円

【特許請求の範囲】

【請求項1】

絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

前記絶縁性基材における、前記貫通孔の平均開孔径が10〜5000nmであり、前記貫通孔の平均深さが10〜1000μmであり、かつ、前記貫通孔の密度が1×106〜1×1010個/mm2であり、

前記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる前記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により前記貫通孔へ金属を充填する工程、および、電解めっき処理によって前記絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、前記貫通孔内部に充填される金属の平均結晶粒子径と、前記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように前記電解めっき処理を実施することを特徴とする金属充填微細構造体の製造方法。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【請求項2】

前記貫通孔内部に充填された金属の平均結晶粒子径、および、前記絶縁性基材の表面に付着した金属の平均結晶粒子径が、いずれも前記貫通孔の平均開孔径以下となるように前記電解めっき処理を実施する、請求項1に記載の金属充填微細構造体の製造方法。

【請求項3】

下記(1)〜(4)を満たすように、前記電解めっき処理を実施する、請求項1または2に記載の金属充填微細構造体の製造方法。

(1)定電流電解めっき処理として電解めっき処理を開始する。

(2)前記貫通孔への金属の仮想充填率が75%〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(3)前記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(4)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの前記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

【請求項4】

前記電解めっき時の電流値のマイナス方向への増大量が0.5A/dm2以上である、請求項3に記載の金属充填微細構造体の製造方法。

【請求項5】

前記電解めっき時の電流値をマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上である、請求項4に記載の電解めっき方法。

【請求項6】

前記電解めっき時の電流値のマイナス方向への増大が、電位、温度、めっき浴内の金属イオン濃度、および、めっき液の液流速度からなる群から選択される少なくとも1つを変化させることにより行なわれる請求項3〜5のいずれかに記載の金属充填微細構造体の製造方法。

【請求項7】

前記電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させる、請求項3〜6のいずれかに記載の金属充填微細構造体の製造方法。

【請求項8】

前記貫通孔について下記式(i)により定義される規則化度が50%以上である、請求項1〜7のいずれかに記載の金属充填微細構造体の製造方法。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に前記一の貫通孔以外の貫通孔の重心を6個含むことになる前記一の貫通孔の測定範囲における数を表す。

【請求項9】

請求項1〜8のいずれかに記載の金属充填微細構造体の製造方法により得られる金属充填微細構造体。

【請求項1】

絶縁性基材に設けられた貫通孔内部に金属が充填されてなる金属充填微細構造体を製造する金属充填微細構造体の製造方法であって、

前記絶縁性基材における、前記貫通孔の平均開孔径が10〜5000nmであり、前記貫通孔の平均深さが10〜1000μmであり、かつ、前記貫通孔の密度が1×106〜1×1010個/mm2であり、

前記金属充填微細構造体の製造方法が、少なくとも、下記式で求められる前記貫通孔への金属の仮想充填率が100%よりも大きくなるように、電解めっき処理により前記貫通孔へ金属を充填する工程、および、電解めっき処理によって前記絶縁性基材の表面に付着した金属を研磨処理により除去する工程を有し、前記貫通孔内部に充填される金属の平均結晶粒子径と、前記絶縁性基材の表面に付着する金属の平均結晶粒子径と、の差が20nm以下となるように前記電解めっき処理を実施することを特徴とする金属充填微細構造体の製造方法。

貫通孔への金属の仮想充填率(%)=電解めっきによる金属析出量から求められる微細構造体における金属の仮想高さ(μm)/貫通孔の平均深さ(μm)×100

【請求項2】

前記貫通孔内部に充填された金属の平均結晶粒子径、および、前記絶縁性基材の表面に付着した金属の平均結晶粒子径が、いずれも前記貫通孔の平均開孔径以下となるように前記電解めっき処理を実施する、請求項1に記載の金属充填微細構造体の製造方法。

【請求項3】

下記(1)〜(4)を満たすように、前記電解めっき処理を実施する、請求項1または2に記載の金属充填微細構造体の製造方法。

(1)定電流電解めっき処理として電解めっき処理を開始する。

(2)前記貫通孔への金属の仮想充填率が75%〜125%に達した時点で電解めっき時の電流値をマイナス方向へ増大させる。

(3)前記貫通孔への金属の仮想充填率が101%以上となるまで電解めっき処理を実施する。

(4)電解めっき時の電流値をマイナス方向へ増大させてから電解めっき処理を終了するまでの前記貫通孔への金属の仮想充填率が1%以上となるように電解めっき処理を実施する。

【請求項4】

前記電解めっき時の電流値のマイナス方向への増大量が0.5A/dm2以上である、請求項3に記載の金属充填微細構造体の製造方法。

【請求項5】

前記電解めっき時の電流値をマイナス方向へ増大させる際の電流値の変化率が0.1A/dm2・秒以上である、請求項4に記載の電解めっき方法。

【請求項6】

前記電解めっき時の電流値のマイナス方向への増大が、電位、温度、めっき浴内の金属イオン濃度、および、めっき液の液流速度からなる群から選択される少なくとも1つを変化させることにより行なわれる請求項3〜5のいずれかに記載の金属充填微細構造体の製造方法。

【請求項7】

前記電解めっき時の電流値をめっき時間に対して連続的にマイナス方向へ増大させる、請求項3〜6のいずれかに記載の金属充填微細構造体の製造方法。

【請求項8】

前記貫通孔について下記式(i)により定義される規則化度が50%以上である、請求項1〜7のいずれかに記載の金属充填微細構造体の製造方法。

規則化度(%)=B/A×100 (i)

上記式(i)中、Aは、測定範囲における貫通孔の全数を表す。Bは、一の貫通孔の重心を中心とし、他の貫通孔の縁に内接する最も半径が短い円を描いた場合に、その円の内部に前記一の貫通孔以外の貫通孔の重心を6個含むことになる前記一の貫通孔の測定範囲における数を表す。

【請求項9】

請求項1〜8のいずれかに記載の金属充填微細構造体の製造方法により得られる金属充填微細構造体。

【図1】

【図2】

【図2】

【公開番号】特開2011−202194(P2011−202194A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−67757(P2010−67757)

【出願日】平成22年3月24日(2010.3.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月24日(2010.3.24)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]