金属光沢を有する大型看板及び大型看板本体の製造方法

【課題】重金属使用規制の対象にならず、機械的強度が高く、しかも表面の光沢を長期間に亘って維持することができる金属光沢を有する大型看板及び該大型看板本体の製造方法を提供する。

【解決手段】金属光沢を有する金属性の板材をプレス成形して製造した複数の部品を組み合わせることにより枠部分5及び表示部分7を構成し、更に枠部分5に設けられた嵌合用凹部に、表示部分7の脚状部の端部をそれぞれ嵌め合わせることにより、大型看板本体1を構成する。大型看板本体1は、取付金具により取付面3に取り付けられる。また、大型看板本体1が有する空洞部に、ネオン管を配置し、大型看板本体1と取付面3の間に隙間をあけて取り付ければ、光が隙間から漏れ出ることによって、大型看板本体1の輪郭を浮き出すように見せることができる。

【解決手段】金属光沢を有する金属性の板材をプレス成形して製造した複数の部品を組み合わせることにより枠部分5及び表示部分7を構成し、更に枠部分5に設けられた嵌合用凹部に、表示部分7の脚状部の端部をそれぞれ嵌め合わせることにより、大型看板本体1を構成する。大型看板本体1は、取付金具により取付面3に取り付けられる。また、大型看板本体1が有する空洞部に、ネオン管を配置し、大型看板本体1と取付面3の間に隙間をあけて取り付ければ、光が隙間から漏れ出ることによって、大型看板本体1の輪郭を浮き出すように見せることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属光沢を有する大型看板及び大型看板本体の製造方法に関するものである。

【背景技術】

【0002】

最近、屋外に設置される大型看板の中に、表面全体が金属光沢を有するものが使用されている。従来のこの種の金属光沢を有する大型看板としては、合成樹脂基板の表面にメッキ加工や金属スパッタ加工が施されて(特開2006−15634号:特許文献1)、表面に金属調の光沢を付与した化粧シートを、真空成形やインサート成形により所定の形状に加工したものや、樹脂成形品の表面にメッキを施して製造したものなどがある。

【0003】

また夜間でも看板の存在及びその表示内容が分かるようにするために、照明が付いた看板も種々提案されている。例えば、特開2002−132194号公報(特許文献2)には、看板が取り付けられる壁面を看板の内部に設けた照明装置により照らして、看板の背景を白色に照らすことにより、切り文字の輪郭を目立たせるようにする切り文字電飾看板が開示されており、また特開2000−56715号公報(特許文献3)には、看板の内部に配置した照明装置の一部を外部に漏洩して看板周辺の照明をする内照式電飾看板が開示されている。

【特許文献1】特開2006−15634号公報

【特許文献2】特開2002−132194号公報

【特許文献3】特開2000−56715号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来の合成樹脂を用いて形成した金属光沢を有する大型看板では、更なる大型化が難しい上、表面の金属光沢を長期間に亘って維持することが難しいという問題がある。大型化の障害の一つは、看板本体自体の機械的強度(変形)にある。すなわち機械的強度を高めようとすると、合成樹脂製の看板本体の内部に機械的強度を増大させるための多くのリブを設置しなければならず、大型になればなるほど、リブの数が多くなって成形用の型の形成が難しくなる。また大型の合成樹脂成形品をメッキする際に使用するメッキ槽の大きさには限界があり、これも大型化の障害になっている。金属スパッタを使用する場合でもスパッタ装置の大型化が難しいことが、看板の大型化の障害になっている。さらに金属調化粧シートを用いる場合も、入手可能な金属調化粧シートの寸法制限により、看板の大型化が制限されている。

【0005】

また屋外に設置される看板は、紫外線に晒される。紫外線保護膜を表面に設けたとしても、合成樹脂材料を紫外線の影響から完全に保護することはできず、表面光沢を長期に亘って維持することは難しい。

【0006】

近年重金属はその毒性が環境上問題とされ欧州ROHS規制などで使用禁止の方向にある。特に装飾用メッキの主流であるクロムメッキは六価クロムが規制対象であるため、問題視され、メッキ槽の拡大新設はおろか更新の許可も難しくなっており、代替え技術の開発が必要になってきている。

【0007】

本発明の目的は、重金属使用規制の対象にならず、機械的強度が高く、しかも表面の光沢を長い期間に亘って維持することができる曲面部を含む金属光沢を有する大型看板及び該大型看板に用いる大型看板本体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の金属光沢を有する大型看板は、表面が金属光沢を有する立体構造の大型看板本体と、この大型看板本体を取付面に取り付ける取付構造とを有する。そして大型看板本体は、大型看板本体の一部を取付面と直交する方向に切断したときの表面の断面形状に曲面部が含まれる立体構造を有している。本発明では、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成している。金属光沢を有する金属製の板材は、特にメッキやスパッタリングを施すことなく、当然にして金属光沢を有している。理論的には、1回のプレス成形により一つの大型看板本体を成形することは可能である。しかしながら、プレス材である金属光沢を有する金属製の板材の大きさは限られており、また、プレス成形によって絞り加工を行うと、スプリングバックの発生によって、寸法誤差が生じるとともに、多少の歪みが発生する。プレス成形の型形状が複雑になればなるほど、またプレス対象の面積が大きくなるほど、スプリングバックの影響は大きくなる。さらに例えば、ビルの屋上に設置するような大型看板になると、道路交通法による規制によって、完成した大型看板をトラック等の陸上輸送手段を用いて搬送することができない問題が生じる。

【0009】

本発明のように、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成すれば、各部品の大きさを適当な寸法とすることにより、スプリングバックの影響を極力小さくした、大型看板本体を得ることができる。ちなみに大型看板本体の輪郭の縦横寸法が、0.7m×0.7m以上になる場合には、複数の部品を組み合わせて大型看板本体を構成することのメリットは大きい。

【0010】

そして金属製の板材からプレス成形により作り出した複数の部品は、板材の板厚寸法を適宜に選択することにより、特別な補強用リブを設けなくても、十分な機械的強度を確保して、維持することができる。よって本発明によれば、合成樹脂材料を用いて成形する看板では不可能であった大きな寸法の大型看板本体を備えた金属光沢を有する大型看板を簡単な構成で得ることができる。また本発明によれば、どんなに大きな看板であっても、使用する部品の数を増やすだけで作ることが可能であり、従来にない金属光沢を有する大型看板を提供できる。

【0011】

複数の部品は、単純な嵌合や突き合わせだけで組み合わせてもよく、また螺子留めや、ボルト留めによって複数の部品を組み合わせてもよい。さらに溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて複数の部品を連結して組み合わせてもよいのは勿論である。なお裏当て材を用いる連結技術とは、二つの部品を突き合わせた状態で、その突き合わせ部の裏面側に機械的強度が高くしかも接着力のある接合用シートまたは機械的強度の強い裏当て材に突き合わせ部を載せて接合用シートを貼り付けて二つの部品を連結する技術である。この技術を用いると、溶接をする場合のように金属製の部品に熱を加える必要がないため金属表面の変色や熱変形を気にする必要がないという利点が得られる。

【0012】

また複数の部品のうち少なくとも2以上の部品を、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を予め構成してもよい。そして1以上の組立用部品と残りの1以上の部品とを、看板設置場所において組み合わせて大型看板本体を構成するようにしてもよい。また複数の部品のうち少なくとも2以上の部品を、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して2以上の組立用部品を構成し、2以上の組立用部品を看板設置場所において組み合わせて大型看板本体を構成してもよい。このようにすると、搬送可能な大きさまで、工場において組立用部品として製造し、看板設置場所では、搬送した部品または組立用部品を組み合わせて大型看板本体を製造することが可能になり、相当大きな大型看板本体でも製造することが可能になる。

【0013】

金属製の板材としては、ステンレスの板材、チタンまたはチタン合金の板材、アルミニュームまたはアルミニューム合金の板材等を用いることができる。特に、ステンレスの板材は、金属光沢が優れている上で、腐食の問題が殆どないため、商業的レベルで見ると、適した材料と言える。またチタンまたはチタン合金の板材も腐食の問題がない。さらにアルミニュームまたはアルミニュームの合金の板材は、価格で比べれば、最も安いが、表面が酸化する問題がある。しかしながら酸化の問題は、プレス成形後に部品の表面に透明な酸化防止用の被覆剤を塗布すれば、金属光沢を長期にわたって維持することができる。この種の技術を用いて金属光沢を長期にわたって維持できることは、自動車用のアルミホイールにおいてすでに実証がなされている。

【0014】

大型看板本体が、立体構造を有する枠状部分と立体構造を有する非枠状部分とを備えており、枠状部分と非枠状部分とが、相互に連結されていない場合においては、少なくとも枠状部分を、1以上の組立用部品を含んで構成することができる。このようにすると非枠状部分よりも大きい枠状部分を看板設置現場において容易に組み立てることができる。

【0015】

また大型看板本体が、立体構造を有する枠状部分と立体構造を有する非枠状部分とが、連結された構造を有している場合には、使用する1以上の組立用部品が、枠状部分と非枠状部分の連結部分を含むように構成するのが好ましい。枠状部分と非枠状部分の連結作業を看板設置場所で行うことは、スペースの問題や、設置場所の環境により容易でない場合が多い。特に連結部分の形状は複雑になる場合が多く、連結作業に熟練を要したり、長い時間を要する場合もある。したがって工場等において予め製造することができる組立用部品が、このような連結部分を含んでいれば、看板設置場所での部品または組立用部品の組み合わせ作業が容易になる。

【0016】

また枠状部分と非枠状部分とが交差部を形成するように連結されている場合には、1以上の組立用部品が交差部を含むように構成するのが好ましい。二つの金属製の部品が交差する交差部を作るには、それなりの工夫と連結技術が必要となる。このような部分を看板設置場所で形成することは、作業時間を長くする原因となり、また熟練者が看板設置場所に出向かなければならない要因の一つとなる。したがってこのような場合においても、1以上の組立用部品が交差部を含むように構成すると、看板の設置作業及び組立が容易になる。

【0017】

大型看板本体は、立体構造を有する非枠状部分のみによって構成されていてもよい。この場合にも非枠状部分を、1以上の組立用部品を含んで構成すると、看板設置場所での看板設置作業が容易になる。

【0018】

本発明で用いる大型看板本体は、取付面に向かって開口する開口部を備えた空洞部を有している。そこで取付構造を、大型看板本体と取付面との間に隙間をあけるようにして大型看板本体を取付面に取り付ける構造とする。また大型看板本体と取付面との間には、大型看板本体を取付面と直交する方向から見たときに、大型看板本体の存在によって見ることができない照明装置を配置する。そして照明装置は、空洞部の内面で反射した反射光を含む光が前述の隙間から漏れ出ることによって、大型看板本体の輪郭を浮き出させるように配置する。金属光沢を有する金属製の板材からプレス成形により作った複数の部品から作った大型看板本体の裏面すなわち前述の空洞部の内面は、当然にして板材の金属光沢を有している。そのため照明装置から放射された光に対して、空洞部の内面が良好な反射面となる。その結果、空洞部の内面で反射した反射光を含む乱反射光が前述の隙間から漏れ出ることにより、大型看板本体の輪郭を明瞭に浮き出させることが可能になる。その結果、特別な表面処理等を必要とすることなく、大型看板本体の輪郭を明瞭に浮き出させることができる大型看板を得ることができる。

【0019】

なお本発明によれば大きな空洞部が存在するため、照明装置の全部または大部分を空洞部内に位置させると、取付面からの距離を大きくすることなく、照明装置を大型看板本体と取付面との間に配置することができ、看板の外観(特に厚み)をスリムなものとすることができる。

【0020】

本発明の大型看板本体の製造方法では、大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造する。そして複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を製造する。その上で、1以上の組立部品と残りの1以上の部品とを、看板設置場所において、組み合わせて大型看板本体を完成する。このようにすると、高い看板設置場所での溶接作業を行うことなく、大型看板本体を製造することができる。なお複数の部品のうち、2以上の部品を看板設置場所以外の場所で溶接して2以上の組立用部品を製造し、その2以上の組立部品を看板設置場所において、溶接以外の結合方法を用いて結合するようにしてもよいのは勿論である。

【発明の効果】

【0021】

本発明によれば、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成し、各部品の大きさを適当な寸法とすることにより、スプリングバックの影響を極力小さくした、大型看板本体を得ることができる。そして、合成樹脂材料を用いて成形する看板では不可能であった大きな寸法の大型看板本体を備えた金属光沢を有する大型看板を簡単な構成で得ることができる。

【0022】

また本発明によれば、どんなに大きな看板であっても、使用する部品の数を増やすだけで作ることが可能であり、従来にない金属光沢を有する大型看板を提供できる。

【0023】

さらに、本発明によれば、搬送可能な大きさまで、工場において組立用部品として製造し、看板設置場所では、搬送した部品または組立用部品を組み合わせて大型看板本体を製造することが可能になり、相当大きな大型看板本体でも製造することが可能になる。

【発明を実施するための最良の形態】

【0024】

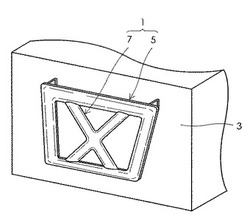

以下、図面を参照して本発明に係る金属光沢を有する大型看板の実施の形態を詳細に説明する。図1は、第1の実施の形態の金属光沢を有する大型看板本体1を、屋上に設けた看板取付面や店舗の入り口の上に設けた取付面3に取り付けた状態を示す斜視図である。この大型看板本体1は、図2に示す枠状部分としての枠部分5と、図3に示す非枠状部分としての表示部分7とから構成されている。枠部分5は、取付面3に取り付けられた状態で、輪郭形状が逆台形状となるループを形成するように配置された第1乃至第4のフレーム部51乃至54を備えている。第4のフレーム部54を図2のA−A線の位置で切断したときの拡大した端面図を図4に示す。なおA−A線の位置で切断することは、取付面3に大型看板本体1が取り付けられた状態で見ると、取付面3と直交し且つ第4のフレーム部54の長手方向とも直交する方向に第4のフレーム部54を切断することと同義である。図4(A)から分かるように、第4のフレーム部54のA−A線切断部の断面形状は、左右に壁部54a及び54bを有する逆U字型形状を呈している。また第4のフレーム部54の断面形状中の表面の断面形状には、曲面部54cが含まれている。第1乃至第3のフレーム部51乃至53も、第4のフレーム部54と同様に、取付面3及びそれらの長手方向と直交する方向の断面形状は、図4(A)に示す断面形状と同様に表面に曲面部[図4(A)の54c等]を含むものである。第1のフレーム部51及び第3のフレーム部53の内側の壁部51b及び53bには、それぞれ、それらの長手方向に間隔をあけて嵌合用凹部55及び56と嵌合用凹部57及び58とが形成されている。図4(B)には、図2に示したB−B線の位置で第1のフレーム部51をその長手方向と直交する方向に切断したときの拡大した端面図が示されており、図4(C)には第1のフレーム部51の嵌合用凹部55が形成された部分を内側から見た図である。図4(B)及び(C)に示すように、嵌合部凹部55は、第1のフレーム部51の内側の壁部51bに形成されており、その形状は、後に詳しく説明する表示部分7の一部の固定部分71Aの外表面形状とほぼ同一の形状を有している。嵌合用凹部56乃至58も、嵌合用凹部55と同様に形成されている。

【0025】

枠部分5は、金属光沢を有する金属製の板材、具体的にはステンレスの板材をプレス成形して製造した4つのプレス成形部品5A乃至5Dを用いて構成されている。なお金属製の板材としては、ステンレスの他、チタン、チタン合金、アルミニューム又はアルミニューム合金等の板材を用いてもよいのはもちろんである。本実施の形態では、4つのプレス成形部品5A乃至5Dを図2に点線で示した仮想接続線PL1乃至PL4に沿ってそれぞれ開先を形成し、各プレス成形部品5A乃至5Dを溶接して枠部分5を製造している。なお蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて各プレス成形部品5A乃至5Dを連結してもよいのは勿論である。

【0026】

枠部分5の寸法が、トラック等の陸上輸送手段によりそのまま搬送できないほど大きくなる場合には、例えば、プレス成形部品5A及び5Dを図2に点線で示した仮想接続線PL4に沿った位置に開先を形成して、溶接により連結して第1の組立用部品を製造してもよい。またこの場合においても、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いてプレス成形部品5A及び5Dを連結することにより第1の組立用部品を製造してもよいのは勿論である。また同様に、プレス成形部品5B及び5Cを図2に点線で示した仮想接続線PL2に沿った位置に開先を形成して、溶接により接合して第2の組立用部品を製造する。なおプレス成形部品5B及び5Cを、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して第2の組立用部品を製造してもよいのは勿論である。

【0027】

そしてこの場合には、第1の組立用部品の2つの端部(第1のプレス成形部品5Aの非溶接端部及び第4のプレス成形部品5Dの非溶接端部)と、第2の組立用部品の2つの端部(第2のプレス成形部品5Bの非溶接端部及び第3のプレス成形部品5Cの非溶接端部)とを、それぞれ嵌め合わせ構造により、結合できる構造とする。このようにして製造した第1及び第2の組立用部品を、看板設置場所までトラックで輸送し、看板設置場所で第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で嵌め合わせることにより枠部分5の製造が完了する。なお第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で接着や裏当て材の接合等の連結技術を用いて連結して組み合わせてもよい。さらに第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で突き合わせるだけで、特に連結しない状態で取付面3に取り付けてもよい。なお嵌め合わせだけの結合や突き合わせだけの組み合わせであっても、第1及び第2の組立用部品が取付面3に適宜の取付構造を用いて固定されるので、格別問題は生じない。

【0028】

次に図3に示した表示部分7について説明する。表示部分7は、アルファベットのXの文字を模して立体化したものである。表示部分7は4本の脚状部71乃至74と、4本の脚状部71乃至74が収束する交差部75とを備えている。表示部分7も金属光沢を有する金属製の板材をプレス成形して製造した2つのプレス成形部品7A及び7Bを用いて構成されている。図6には、1つのプレス成形部品7Bの正面図を示している。2つのプレス成形部品7A及び7Bは、図3に点線で示した仮想接続線PL5を中心にした左右対称の形状を有している。そして本実施の形態では、2つのプレス成形部品7A及び7Bを仮想接続線PL5に沿ってそれぞれ開先を形成し、プレス成形部品7A及び7Bを溶接により接合して表示部分7を製造している。なおプレス成形部品7A及び7Bを嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結してもよい。この例では、表示部分7が1つの組立用部品を構成している。図3のC−C線の位置で、例として脚状部71を切断したときの拡大端面図を図5に示す。脚状部71の断面形状(図1の取付面3及び脚状部71の長手方向と直交する方向に切断した断面形状)は、左右に壁部71a及び71bを有する扁平の逆U字型形状を呈している。脚状部71の断面形状中の表面の断面形状には、2つの壁部71a及び71bと2つの角部71cに曲面部が含まれている。第2乃至第4の脚状部72乃至74も、第1の脚状部71と同様に、取付面3及びそれらの長手方向と直交する方向の断面形状は、図5に示す断面形状と同様であって、その表面に曲面部を含むものである。

【0029】

表示部分7の4本の脚状部71乃至74の交差部75とは反対側に位置する端部71A乃至74Aは、図2に示した枠部分5に形成された嵌合用凹部55及び58に嵌め合わされる。図7(A)は、脚状部71の端部71Aを枠部分5の第1のフレーム部51に形成された嵌合用凹部55に嵌合させる際の状況を示す図であり、図7(B)は嵌合状態を断面にして示す図である。大型看板本体1の大きさがトラックで搬送可能なものであれば、脚状部71の端部71Aが嵌合用凹部55に嵌合させた状態で形成される隅部8に隅肉溶接を施して固定してもよい。大型看板本体1の大きさがトラックで搬送不可能なほどに大きい場合には、表示部分7まで工場で製造し、看板設置場所で枠部分5と表示部分7とを組み合わせればよい。また図6に示すようなプレス成形部品7Aのままで看板設置場所まで搬送し、二つのプレス成形部品7A及び7Bを嵌め合わせ構造により組み合わせて表示部分7を形成するようにしてもよいのは勿論である。図8(A)は、交差部75を形成するために、二つのプレス成形部品7A及び7Bの組み合わせ部分76及び77を組み合わせた状態の平面図を示しており、また図8(B)は、図8(A)のD−D線切断拡大端面図を示している。これらの図から分かるように、この例では、組み合わせ部分76の端部の幅寸法Wを、組み合わせ部分77の端部の内部に嵌め合わせることが可能な寸法としている。上記のようにして組み立てられた大型看板本体1は、取付面3に向かって開口する開口部を備えた空洞部12(図4,図5,図7)を有することになる。なお後述するように、この空洞部12は、照明器具の収納スペースとしても利用することができる。

【0030】

本実施の形態では、二つのプレス成形部品5A及び5Dと二つのプレス成形部品5B及び5Cを溶接により連結しているが、図9(A)乃至(C)に示すように、二つのプレス成形部品5A及び5Dを裏当て材の接合を利用した連結技術で連結することができる。例えば、二つのプレス成形部品5A及び5Dの端面部を繋ぐ裏当て成形板21をプレス加工で作成し、この裏当て成形板21の上に連結する二つのプレス成形部品5A及び5Dを跨がるように設置して連結する。二つのプレス成形部品5A及び5Dと裏当て成形板21との接合は、溶接、蝋付け又は接着で行うことができる。また、二つのプレス成形部品5A及び5Dの断面形状が揃っており捻れなどのない場合は、例えば日鉄コンポジット株式会社が「トウシート」の商品名で製造販売するカーボンファイバ製の補強用または接合用シートを成形板21の代用品として、連結する二つのプレス成形部品5A及び5Dの裏面に跨って貼り付けることもできる。なおこの接合用シートの貼り付けは、適宜の接着樹脂を接合面に下塗りし且つ接着樹脂を接合用シートに含浸させて、接着樹脂を硬化させることにより行う。接着樹脂が硬化したのちは、カーボンファイバを含むこの接合用シートの機械的強度は非常に高いものとなる。したがってこの接合用シートは、接合手段としてだけでなく、機械的補強手段としても機能する。なおこの接合用シートを用いる連結技術は、図8に示す組み合わせ部分76および77の連結の補強にも当然にして使用できる。なお接着剤や接着樹脂は、経年変化が心配される。しかしながら上記の使用例のように、プレス成形部品の裏面側に配置される接合用シートは、直接太陽の紫外線に当たることがなく、また風雨にも晒されることは殆どないので、樹脂の劣化が実際上問題となることはない。

【0031】

図10(A)乃至(C)は、大型看板本体1を取付面3に取り付ける場合に用いる取付構造の一例を示している。図10(A)の例では、取付金具9の一端に設けた固定板91を溶接により、大型看板本体1の背面部分に取り付けた渡し板18に固定している。図10(A)においては、符号WPで示した部分は溶接部を示している。そして取付金具9の他端92には、看板設置場所の取付面3に固定されたネジ部材10のネジ部が貫通する貫通孔93が形成され、この貫通孔93を貫通するネジ部材10のネジ部にナット11が螺合されている。また図10(B)の取付構造では、大型看板本体1側にもネジ部材10′を固定し、L字状の取付金具19に設けた図示しない貫通孔にネジ部材10′のネジ部を通して、このネジ部にナット11′を螺合させている。さらに図10(C)の取付構造では、大型看板本体1の裏面側にプレス成形した裏当て成形板21を接合させて裏当て板を形成する。また、前述の裏当て材として、成形板21に代えて、前述の接合用シートを固定して固化し、機械的強度の強い裏当て板を形成することもできる。そしてこの裏当て板にネジ部材10′を固定し、前述と同様にナット11′を用いて取付金具19を固定している。これらの取付構造は、一例であって、他の取付構造を採用してもよいのは勿論である。

【0032】

上記実施の形態のように、複数のプレス成形部品から大型看板本体1を構成すると、プレス成形の際のスプリングバックの影響を少なくして、しかも十分な機械的強度を有し、金属光沢を長期にわたって維持することができる、金属光沢を有する大型看板を得ることができる。なお図1の取付面3に、大型看板本体1の表面に向かって光りを放つスポット照明器具を取り付けて、大型看板本体1の表面を夜間照明することで金属光沢の効果を表出するようにしてもよい。

【0033】

また最近は、看板の内部に照明器具を内蔵したり、看板の取付部内に配置した照明器具からの光を看板の背面に照射して、看板の輪郭を目立たせる照明も行われている。図11は、大型看板本体内に照明器具を配置した本発明に係る大型看板の第2の実施の形態の背面図を示している。この第2の実施の形態において、図1乃至図10に示した第1の実施の形態を構成する部分と同様の部分には、図1乃至図10に付した符号と同じ符号を付して説明を省略する。本実施の形態の大型看板本体1は、取付面3に向かって開口する開口部を備えた空洞部12内に、4本のネオン管13〜16からなる照明器具が収納されている。なお図11には、ネオン管13〜16の取付具17(図12)の図示は省略してある。またネオン管13〜16と電源の変圧器とを電気的に接続する配線についても図示を省略してある。本実施の形態においては、枠部分5の内部に2本のネオン管13及び14が配置されており、表示部分7の内部に2本のネオン管15及び16が配置されている。

【0034】

図12は、大型看板本体1を取付面3に対して取り付けた状態において、図11のE―E線の位置で大型看板本体1を切断したときの拡大した端面図を示している。図12に示した取付具17は、公知のネオン管取付具であり、ネオン管13に沿って所定の間隔をあけて設けられている。取付具17は、枠部分5の背面に接着材や両面接着テープを用いて固定されている。ネオン管14乃至16も図11には図示しない取付具を用いて空洞部12内に固定されている。この照明器具は、大型看板本体1を取付面3と直交する方向から見たときに、大型看板本体1の存在によって見ることができないように、空洞部12内に配置されている。大型看板本体1は、図10に示した取付金具9,19を用いて取付面3との間に隙間Gをあけるようにして取り付けられている。図11には、取付位置を丸印で示し、その丸印に符号Pを付してある。なお取付金具9,19の数と取付位置は、大型看板本体1の形状と使用する組立用部品の数及び形状に応じて適宜に定めることになる。

【0035】

本実施の形態のように空洞部12内に照明装置を配置すると、空洞部12の内面で反射した反射光を含む光が隙間Gから漏れ出ることによって、大型看板本体1の輪郭を浮き出した照明効果を得ることができる。

【0036】

なお使用する照明装置は、ネオン管に限られるものではなく、空洞部12内に収納できるものであれば、発光ダイオード(LED)や蛍光灯等でもよいのはもちろんである。最近は、看板照明用のバックライトサインとして複数の発光ダイオードを線状につないだ照明器具が三和サインワークス株式会社等から販売されている。この種の照明器具は、接着剤、両面テープ、ビス等を用いて簡単に取り付けることができる。

【0037】

図13は、照明器具を大型看板本体1を取り付ける取付面3を備えた取付台30の内部に、ネオン管13〜16を配置する場合の例を示す概略断面図である。この例では、取付台30側に設けた収納用溝部31内に取付具17を用いてネオン管13を配置している。

【0038】

なお、看板設置場所において溶接を行う装置を準備できる場合には、上記の複数の部品を組み合わせる前の状態で看板設置場所に搬送して、現地で溶接を行ってもよい。しかしながら、看板設置場所において溶接装置を準備することは困難な場合が多く、少なくとも、部品が多数存在し、溶接箇所が多くなると看板の設置作業に手間取ることになる。そのような場合には、本発明の第3の実施の形態においては、看板設置場所以外の場所、例えば、部品の製造工場において、トラックなどの陸上の運送手段で搬送できる大きさの範囲まで、あらかじめ複数の部品を溶接しておくことにより、組立用部品を製造しておき、看板設置場所においては溶接以外の方法で大型看板本体1を組み立てることができる。上記第1及び第2の実施の態様では、この考え方に従って、枠部分5を4つのプレス成形51乃至54を溶接することにより組み合わせて構成し、表示部分7を2つのプレス成形部品7A及び7Bを溶接することにより構成して、2種類の組立用部品を看板設置場所で組み合わせて大型看板本体1を製造する。

【0039】

一つの基準としては、組立用部品の寸法が5m角を超えない範囲で複数のプレス成形部品の溶接を部品の製造工場において行うのが好ましい。そして看板設置場所において、組立用部品を溶接以外の、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて組み合わせることにより、大型看板本体1を完成させるのが好ましい。このようにすると、完成形の大型看板本体1の大きさが、トラックなどの陸上搬送手段によって搬送できる大きさを超えていたとしても、部品の状態で搬送することができ、また、看板設置場所での組み合わせ作業が容易になって、短い時間で看板を設置できるという利点が得られる。

【0040】

上記の実施の形態は、枠部分5と表示部分7とを備えた大型看板本体であるが、枠部分(枠状部分)を有しない表示部分(非枠状部分)だけを備えた大型看板本体にも本発明を適用できるのは勿論である。

【0041】

図14は、枠部分を備えていない表示部分107(非枠状部分)だけの大型看板本体に本発明を適用する場合の一例を示している。この例では、4つのプレス成形部品171乃至174を作り、各プレス成形部品171乃至174の端部を表示部分107の中央部で突き合わせ、突き合わせ部分の裏面側に前述の接合用シート121を接合して、プレス成形部品171乃至174を連結している。図15の例では6個のプレス成形部品175A乃至175Fを用意する。そして交差部を作ることになる2つのプレス成形部品175B及び175Eを予め各種の連結技術から選択して適宜の連結技術を用いて連結して組立用部品176とする。そして看板設置場所で、この組立用部品176に対して、残りのプレス成形部品175A,175C、175D及び175Fを組立用部品176に対して、連結する。

【0042】

図16の大型看板は、枠部分(枠状部分)105と表示部分(非枠状部分)107とが連結されていない看板である。そしてこの大型看板では、枠部分105が正面から見て六角形の形状となっている。枠部分105は、6つのプレス成形部品151乃至156を連結して構成されている。この例では各プレス成形部品151乃至156の連結を前述の接合用シート121を用いて連結している。

【0043】

また図17の大型看板は、枠部分(枠状部分)205の内側に配置した表示部分(非枠状部分)207の一部が、枠部分205と連結された構造を有している。この大型看板では、図1乃至図10に示した最初の実施の形態と同様に、枠部分205と表示部分207との連結部分を嵌め合わせと溶接とにより連結している。

【0044】

さらに図18に示した大型看板では、枠部分(枠状部分)305の内側に配置した表示部分(非枠状部分)307の一部が、枠部分305と交差して交差部A乃至Dを形成するように連結された構造を有している。交差部Aでは、表示部分307の一部が枠部分305に設けた嵌合用凹部内に嵌り込んでいる。また交差部Bでは、枠部分305の一部が、表示部分307に設けた嵌合用凹部内に嵌り込んでいる。さらに交差部Cでは、表示部分307を構成する部品307A及び307Bが枠部分305の一部の上で突き合わされた状態で連結されている。なお部品307A及び307Bの最上面と枠部分305の最上面とは面一になっている。また交差部Dにおいても、表示部分307を構成する部品307C及び307Dが枠部分305の一部の上に嵌っている。なお部品307C及び307Dの最上面と枠部分305の最上面とは面一になっている。図18の大型看板を製造する場合には、予め交差部A乃至Dの部分をそれぞれ1つの組立用部品として製造しておき、看板設置場所でその他の部分を構成する部品をこれらの組立用部品と組み合わせるようにすると、看板の構造が複雑であるにもかかわらず、短い時間で大型看板を設置することができる。

【0045】

なお本発明により製造できる金属光沢を有する大型看板の構造は、上記実施の形態の構成に限定されるものではなく、種々の形状の大型看板を本発明を用いて製造できるのは勿論である。

【図面の簡単な説明】

【0046】

【図1】本発明に係る金属光沢を有する大型看板本体を屋上に設けた看板取付面や店舗の入り口の上に設けた取付面に取り付けた状態を示す斜視図である。

【図2】本発明に係る金属光沢を有する大型看板本体を構成する枠部分を示す正面図である。

【図3】本発明に係る金属光沢を有する大型看板本体を構成する表示部分を示す正面図である。

【図4】(A)はフレーム部を図2で示したA−A線で切断したときの拡大した端面図であり、(B)はフレーム部を図2で示したB−B線で切断したときの拡大した端面図であり、(C)はフレーム部の嵌合用凹部が形成された部分を内側から見た図である。

【図5】表示部分の脚状部を図3のC−C線で切断したときの拡大した端面図である。

【図6】表示部分を構成するプレス成形部品を示す正面図である。

【図7】(A)は表示部分の脚状部の端部を枠部分のフレームに形成された嵌合用凹部に嵌合させる際の状況を示す図であり、(B)は図7(A)の嵌合状態を断面にして示す図である。

【図8】(A)は表示部分の交差部を形成するために、プレス成形部品の組み合わせ部分を組み合わせた状態の平面図であり、(B)は図8(A)のD−D線で切断したときの拡大した端面図である。

【図9】(A)乃至(C)は、接合用シートを用いて二つの部品を連結する場合の構造を説明するために用いる図であり、(B)は図9(A)のA−A線断面図であり、(C)は図9(A)のB−B線断面図である。

【図10】(A)乃至(C)は、大型看板本体を取付面に取り付ける場合に用いる取付構造を示す図である。

【図11】大型看板本体内に照明器具を配置した本発明に係る大型看板を示す背面図である。

【図12】照明器具を大型看板本体内に配置した図10のE−E線で切断したときの拡大した端面図である。

【図13】照明器具を取付台に設けた収納用溝部に配置した場合の概略断面図である。

【図14】本発明を適用した大型看板の他の例を示す平面図である。

【図15】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図16】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図17】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図18】本発明を適用した大型看板のさらに他の例を示す平面図である。

【符号の説明】

【0047】

1 大型看板

3 取付面

30 取付台

5 枠部分

5A〜5D プレス成形部品

51〜54 フレーム部分

51a〜54a、51b〜54b 壁部

51c〜54c 局面部

55〜58 嵌合用凹部

7 表示部分

7A、7B プレス成形部品

71〜74 脚状部

71A〜74A 端部

71a〜74a 71b〜74b 壁部

71c〜74c 局面部

75 交差部

76、77 組み合わせ部分

9 取付金具

91、92 固定板

93 貫通孔

10、10′ ネジ部材

11、11′ ナット

12 空洞部

13〜16 ネオン管

P 取付金具の取付位置

G 隙間

【技術分野】

【0001】

本発明は、金属光沢を有する大型看板及び大型看板本体の製造方法に関するものである。

【背景技術】

【0002】

最近、屋外に設置される大型看板の中に、表面全体が金属光沢を有するものが使用されている。従来のこの種の金属光沢を有する大型看板としては、合成樹脂基板の表面にメッキ加工や金属スパッタ加工が施されて(特開2006−15634号:特許文献1)、表面に金属調の光沢を付与した化粧シートを、真空成形やインサート成形により所定の形状に加工したものや、樹脂成形品の表面にメッキを施して製造したものなどがある。

【0003】

また夜間でも看板の存在及びその表示内容が分かるようにするために、照明が付いた看板も種々提案されている。例えば、特開2002−132194号公報(特許文献2)には、看板が取り付けられる壁面を看板の内部に設けた照明装置により照らして、看板の背景を白色に照らすことにより、切り文字の輪郭を目立たせるようにする切り文字電飾看板が開示されており、また特開2000−56715号公報(特許文献3)には、看板の内部に配置した照明装置の一部を外部に漏洩して看板周辺の照明をする内照式電飾看板が開示されている。

【特許文献1】特開2006−15634号公報

【特許文献2】特開2002−132194号公報

【特許文献3】特開2000−56715号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら従来の合成樹脂を用いて形成した金属光沢を有する大型看板では、更なる大型化が難しい上、表面の金属光沢を長期間に亘って維持することが難しいという問題がある。大型化の障害の一つは、看板本体自体の機械的強度(変形)にある。すなわち機械的強度を高めようとすると、合成樹脂製の看板本体の内部に機械的強度を増大させるための多くのリブを設置しなければならず、大型になればなるほど、リブの数が多くなって成形用の型の形成が難しくなる。また大型の合成樹脂成形品をメッキする際に使用するメッキ槽の大きさには限界があり、これも大型化の障害になっている。金属スパッタを使用する場合でもスパッタ装置の大型化が難しいことが、看板の大型化の障害になっている。さらに金属調化粧シートを用いる場合も、入手可能な金属調化粧シートの寸法制限により、看板の大型化が制限されている。

【0005】

また屋外に設置される看板は、紫外線に晒される。紫外線保護膜を表面に設けたとしても、合成樹脂材料を紫外線の影響から完全に保護することはできず、表面光沢を長期に亘って維持することは難しい。

【0006】

近年重金属はその毒性が環境上問題とされ欧州ROHS規制などで使用禁止の方向にある。特に装飾用メッキの主流であるクロムメッキは六価クロムが規制対象であるため、問題視され、メッキ槽の拡大新設はおろか更新の許可も難しくなっており、代替え技術の開発が必要になってきている。

【0007】

本発明の目的は、重金属使用規制の対象にならず、機械的強度が高く、しかも表面の光沢を長い期間に亘って維持することができる曲面部を含む金属光沢を有する大型看板及び該大型看板に用いる大型看板本体の製造方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明の金属光沢を有する大型看板は、表面が金属光沢を有する立体構造の大型看板本体と、この大型看板本体を取付面に取り付ける取付構造とを有する。そして大型看板本体は、大型看板本体の一部を取付面と直交する方向に切断したときの表面の断面形状に曲面部が含まれる立体構造を有している。本発明では、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成している。金属光沢を有する金属製の板材は、特にメッキやスパッタリングを施すことなく、当然にして金属光沢を有している。理論的には、1回のプレス成形により一つの大型看板本体を成形することは可能である。しかしながら、プレス材である金属光沢を有する金属製の板材の大きさは限られており、また、プレス成形によって絞り加工を行うと、スプリングバックの発生によって、寸法誤差が生じるとともに、多少の歪みが発生する。プレス成形の型形状が複雑になればなるほど、またプレス対象の面積が大きくなるほど、スプリングバックの影響は大きくなる。さらに例えば、ビルの屋上に設置するような大型看板になると、道路交通法による規制によって、完成した大型看板をトラック等の陸上輸送手段を用いて搬送することができない問題が生じる。

【0009】

本発明のように、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成すれば、各部品の大きさを適当な寸法とすることにより、スプリングバックの影響を極力小さくした、大型看板本体を得ることができる。ちなみに大型看板本体の輪郭の縦横寸法が、0.7m×0.7m以上になる場合には、複数の部品を組み合わせて大型看板本体を構成することのメリットは大きい。

【0010】

そして金属製の板材からプレス成形により作り出した複数の部品は、板材の板厚寸法を適宜に選択することにより、特別な補強用リブを設けなくても、十分な機械的強度を確保して、維持することができる。よって本発明によれば、合成樹脂材料を用いて成形する看板では不可能であった大きな寸法の大型看板本体を備えた金属光沢を有する大型看板を簡単な構成で得ることができる。また本発明によれば、どんなに大きな看板であっても、使用する部品の数を増やすだけで作ることが可能であり、従来にない金属光沢を有する大型看板を提供できる。

【0011】

複数の部品は、単純な嵌合や突き合わせだけで組み合わせてもよく、また螺子留めや、ボルト留めによって複数の部品を組み合わせてもよい。さらに溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて複数の部品を連結して組み合わせてもよいのは勿論である。なお裏当て材を用いる連結技術とは、二つの部品を突き合わせた状態で、その突き合わせ部の裏面側に機械的強度が高くしかも接着力のある接合用シートまたは機械的強度の強い裏当て材に突き合わせ部を載せて接合用シートを貼り付けて二つの部品を連結する技術である。この技術を用いると、溶接をする場合のように金属製の部品に熱を加える必要がないため金属表面の変色や熱変形を気にする必要がないという利点が得られる。

【0012】

また複数の部品のうち少なくとも2以上の部品を、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を予め構成してもよい。そして1以上の組立用部品と残りの1以上の部品とを、看板設置場所において組み合わせて大型看板本体を構成するようにしてもよい。また複数の部品のうち少なくとも2以上の部品を、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して2以上の組立用部品を構成し、2以上の組立用部品を看板設置場所において組み合わせて大型看板本体を構成してもよい。このようにすると、搬送可能な大きさまで、工場において組立用部品として製造し、看板設置場所では、搬送した部品または組立用部品を組み合わせて大型看板本体を製造することが可能になり、相当大きな大型看板本体でも製造することが可能になる。

【0013】

金属製の板材としては、ステンレスの板材、チタンまたはチタン合金の板材、アルミニュームまたはアルミニューム合金の板材等を用いることができる。特に、ステンレスの板材は、金属光沢が優れている上で、腐食の問題が殆どないため、商業的レベルで見ると、適した材料と言える。またチタンまたはチタン合金の板材も腐食の問題がない。さらにアルミニュームまたはアルミニュームの合金の板材は、価格で比べれば、最も安いが、表面が酸化する問題がある。しかしながら酸化の問題は、プレス成形後に部品の表面に透明な酸化防止用の被覆剤を塗布すれば、金属光沢を長期にわたって維持することができる。この種の技術を用いて金属光沢を長期にわたって維持できることは、自動車用のアルミホイールにおいてすでに実証がなされている。

【0014】

大型看板本体が、立体構造を有する枠状部分と立体構造を有する非枠状部分とを備えており、枠状部分と非枠状部分とが、相互に連結されていない場合においては、少なくとも枠状部分を、1以上の組立用部品を含んで構成することができる。このようにすると非枠状部分よりも大きい枠状部分を看板設置現場において容易に組み立てることができる。

【0015】

また大型看板本体が、立体構造を有する枠状部分と立体構造を有する非枠状部分とが、連結された構造を有している場合には、使用する1以上の組立用部品が、枠状部分と非枠状部分の連結部分を含むように構成するのが好ましい。枠状部分と非枠状部分の連結作業を看板設置場所で行うことは、スペースの問題や、設置場所の環境により容易でない場合が多い。特に連結部分の形状は複雑になる場合が多く、連結作業に熟練を要したり、長い時間を要する場合もある。したがって工場等において予め製造することができる組立用部品が、このような連結部分を含んでいれば、看板設置場所での部品または組立用部品の組み合わせ作業が容易になる。

【0016】

また枠状部分と非枠状部分とが交差部を形成するように連結されている場合には、1以上の組立用部品が交差部を含むように構成するのが好ましい。二つの金属製の部品が交差する交差部を作るには、それなりの工夫と連結技術が必要となる。このような部分を看板設置場所で形成することは、作業時間を長くする原因となり、また熟練者が看板設置場所に出向かなければならない要因の一つとなる。したがってこのような場合においても、1以上の組立用部品が交差部を含むように構成すると、看板の設置作業及び組立が容易になる。

【0017】

大型看板本体は、立体構造を有する非枠状部分のみによって構成されていてもよい。この場合にも非枠状部分を、1以上の組立用部品を含んで構成すると、看板設置場所での看板設置作業が容易になる。

【0018】

本発明で用いる大型看板本体は、取付面に向かって開口する開口部を備えた空洞部を有している。そこで取付構造を、大型看板本体と取付面との間に隙間をあけるようにして大型看板本体を取付面に取り付ける構造とする。また大型看板本体と取付面との間には、大型看板本体を取付面と直交する方向から見たときに、大型看板本体の存在によって見ることができない照明装置を配置する。そして照明装置は、空洞部の内面で反射した反射光を含む光が前述の隙間から漏れ出ることによって、大型看板本体の輪郭を浮き出させるように配置する。金属光沢を有する金属製の板材からプレス成形により作った複数の部品から作った大型看板本体の裏面すなわち前述の空洞部の内面は、当然にして板材の金属光沢を有している。そのため照明装置から放射された光に対して、空洞部の内面が良好な反射面となる。その結果、空洞部の内面で反射した反射光を含む乱反射光が前述の隙間から漏れ出ることにより、大型看板本体の輪郭を明瞭に浮き出させることが可能になる。その結果、特別な表面処理等を必要とすることなく、大型看板本体の輪郭を明瞭に浮き出させることができる大型看板を得ることができる。

【0019】

なお本発明によれば大きな空洞部が存在するため、照明装置の全部または大部分を空洞部内に位置させると、取付面からの距離を大きくすることなく、照明装置を大型看板本体と取付面との間に配置することができ、看板の外観(特に厚み)をスリムなものとすることができる。

【0020】

本発明の大型看板本体の製造方法では、大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造する。そして複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を製造する。その上で、1以上の組立部品と残りの1以上の部品とを、看板設置場所において、組み合わせて大型看板本体を完成する。このようにすると、高い看板設置場所での溶接作業を行うことなく、大型看板本体を製造することができる。なお複数の部品のうち、2以上の部品を看板設置場所以外の場所で溶接して2以上の組立用部品を製造し、その2以上の組立部品を看板設置場所において、溶接以外の結合方法を用いて結合するようにしてもよいのは勿論である。

【発明の効果】

【0021】

本発明によれば、金属光沢を有する金属製の板材をプレス成形して製造した複数の部品を組み合わせて大型看板本体を構成し、各部品の大きさを適当な寸法とすることにより、スプリングバックの影響を極力小さくした、大型看板本体を得ることができる。そして、合成樹脂材料を用いて成形する看板では不可能であった大きな寸法の大型看板本体を備えた金属光沢を有する大型看板を簡単な構成で得ることができる。

【0022】

また本発明によれば、どんなに大きな看板であっても、使用する部品の数を増やすだけで作ることが可能であり、従来にない金属光沢を有する大型看板を提供できる。

【0023】

さらに、本発明によれば、搬送可能な大きさまで、工場において組立用部品として製造し、看板設置場所では、搬送した部品または組立用部品を組み合わせて大型看板本体を製造することが可能になり、相当大きな大型看板本体でも製造することが可能になる。

【発明を実施するための最良の形態】

【0024】

以下、図面を参照して本発明に係る金属光沢を有する大型看板の実施の形態を詳細に説明する。図1は、第1の実施の形態の金属光沢を有する大型看板本体1を、屋上に設けた看板取付面や店舗の入り口の上に設けた取付面3に取り付けた状態を示す斜視図である。この大型看板本体1は、図2に示す枠状部分としての枠部分5と、図3に示す非枠状部分としての表示部分7とから構成されている。枠部分5は、取付面3に取り付けられた状態で、輪郭形状が逆台形状となるループを形成するように配置された第1乃至第4のフレーム部51乃至54を備えている。第4のフレーム部54を図2のA−A線の位置で切断したときの拡大した端面図を図4に示す。なおA−A線の位置で切断することは、取付面3に大型看板本体1が取り付けられた状態で見ると、取付面3と直交し且つ第4のフレーム部54の長手方向とも直交する方向に第4のフレーム部54を切断することと同義である。図4(A)から分かるように、第4のフレーム部54のA−A線切断部の断面形状は、左右に壁部54a及び54bを有する逆U字型形状を呈している。また第4のフレーム部54の断面形状中の表面の断面形状には、曲面部54cが含まれている。第1乃至第3のフレーム部51乃至53も、第4のフレーム部54と同様に、取付面3及びそれらの長手方向と直交する方向の断面形状は、図4(A)に示す断面形状と同様に表面に曲面部[図4(A)の54c等]を含むものである。第1のフレーム部51及び第3のフレーム部53の内側の壁部51b及び53bには、それぞれ、それらの長手方向に間隔をあけて嵌合用凹部55及び56と嵌合用凹部57及び58とが形成されている。図4(B)には、図2に示したB−B線の位置で第1のフレーム部51をその長手方向と直交する方向に切断したときの拡大した端面図が示されており、図4(C)には第1のフレーム部51の嵌合用凹部55が形成された部分を内側から見た図である。図4(B)及び(C)に示すように、嵌合部凹部55は、第1のフレーム部51の内側の壁部51bに形成されており、その形状は、後に詳しく説明する表示部分7の一部の固定部分71Aの外表面形状とほぼ同一の形状を有している。嵌合用凹部56乃至58も、嵌合用凹部55と同様に形成されている。

【0025】

枠部分5は、金属光沢を有する金属製の板材、具体的にはステンレスの板材をプレス成形して製造した4つのプレス成形部品5A乃至5Dを用いて構成されている。なお金属製の板材としては、ステンレスの他、チタン、チタン合金、アルミニューム又はアルミニューム合金等の板材を用いてもよいのはもちろんである。本実施の形態では、4つのプレス成形部品5A乃至5Dを図2に点線で示した仮想接続線PL1乃至PL4に沿ってそれぞれ開先を形成し、各プレス成形部品5A乃至5Dを溶接して枠部分5を製造している。なお蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて各プレス成形部品5A乃至5Dを連結してもよいのは勿論である。

【0026】

枠部分5の寸法が、トラック等の陸上輸送手段によりそのまま搬送できないほど大きくなる場合には、例えば、プレス成形部品5A及び5Dを図2に点線で示した仮想接続線PL4に沿った位置に開先を形成して、溶接により連結して第1の組立用部品を製造してもよい。またこの場合においても、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いてプレス成形部品5A及び5Dを連結することにより第1の組立用部品を製造してもよいのは勿論である。また同様に、プレス成形部品5B及び5Cを図2に点線で示した仮想接続線PL2に沿った位置に開先を形成して、溶接により接合して第2の組立用部品を製造する。なおプレス成形部品5B及び5Cを、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して第2の組立用部品を製造してもよいのは勿論である。

【0027】

そしてこの場合には、第1の組立用部品の2つの端部(第1のプレス成形部品5Aの非溶接端部及び第4のプレス成形部品5Dの非溶接端部)と、第2の組立用部品の2つの端部(第2のプレス成形部品5Bの非溶接端部及び第3のプレス成形部品5Cの非溶接端部)とを、それぞれ嵌め合わせ構造により、結合できる構造とする。このようにして製造した第1及び第2の組立用部品を、看板設置場所までトラックで輸送し、看板設置場所で第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で嵌め合わせることにより枠部分5の製造が完了する。なお第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で接着や裏当て材の接合等の連結技術を用いて連結して組み合わせてもよい。さらに第1及び第2の組立用部品を仮想接続線PL1及びPL3の位置で突き合わせるだけで、特に連結しない状態で取付面3に取り付けてもよい。なお嵌め合わせだけの結合や突き合わせだけの組み合わせであっても、第1及び第2の組立用部品が取付面3に適宜の取付構造を用いて固定されるので、格別問題は生じない。

【0028】

次に図3に示した表示部分7について説明する。表示部分7は、アルファベットのXの文字を模して立体化したものである。表示部分7は4本の脚状部71乃至74と、4本の脚状部71乃至74が収束する交差部75とを備えている。表示部分7も金属光沢を有する金属製の板材をプレス成形して製造した2つのプレス成形部品7A及び7Bを用いて構成されている。図6には、1つのプレス成形部品7Bの正面図を示している。2つのプレス成形部品7A及び7Bは、図3に点線で示した仮想接続線PL5を中心にした左右対称の形状を有している。そして本実施の形態では、2つのプレス成形部品7A及び7Bを仮想接続線PL5に沿ってそれぞれ開先を形成し、プレス成形部品7A及び7Bを溶接により接合して表示部分7を製造している。なおプレス成形部品7A及び7Bを嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結してもよい。この例では、表示部分7が1つの組立用部品を構成している。図3のC−C線の位置で、例として脚状部71を切断したときの拡大端面図を図5に示す。脚状部71の断面形状(図1の取付面3及び脚状部71の長手方向と直交する方向に切断した断面形状)は、左右に壁部71a及び71bを有する扁平の逆U字型形状を呈している。脚状部71の断面形状中の表面の断面形状には、2つの壁部71a及び71bと2つの角部71cに曲面部が含まれている。第2乃至第4の脚状部72乃至74も、第1の脚状部71と同様に、取付面3及びそれらの長手方向と直交する方向の断面形状は、図5に示す断面形状と同様であって、その表面に曲面部を含むものである。

【0029】

表示部分7の4本の脚状部71乃至74の交差部75とは反対側に位置する端部71A乃至74Aは、図2に示した枠部分5に形成された嵌合用凹部55及び58に嵌め合わされる。図7(A)は、脚状部71の端部71Aを枠部分5の第1のフレーム部51に形成された嵌合用凹部55に嵌合させる際の状況を示す図であり、図7(B)は嵌合状態を断面にして示す図である。大型看板本体1の大きさがトラックで搬送可能なものであれば、脚状部71の端部71Aが嵌合用凹部55に嵌合させた状態で形成される隅部8に隅肉溶接を施して固定してもよい。大型看板本体1の大きさがトラックで搬送不可能なほどに大きい場合には、表示部分7まで工場で製造し、看板設置場所で枠部分5と表示部分7とを組み合わせればよい。また図6に示すようなプレス成形部品7Aのままで看板設置場所まで搬送し、二つのプレス成形部品7A及び7Bを嵌め合わせ構造により組み合わせて表示部分7を形成するようにしてもよいのは勿論である。図8(A)は、交差部75を形成するために、二つのプレス成形部品7A及び7Bの組み合わせ部分76及び77を組み合わせた状態の平面図を示しており、また図8(B)は、図8(A)のD−D線切断拡大端面図を示している。これらの図から分かるように、この例では、組み合わせ部分76の端部の幅寸法Wを、組み合わせ部分77の端部の内部に嵌め合わせることが可能な寸法としている。上記のようにして組み立てられた大型看板本体1は、取付面3に向かって開口する開口部を備えた空洞部12(図4,図5,図7)を有することになる。なお後述するように、この空洞部12は、照明器具の収納スペースとしても利用することができる。

【0030】

本実施の形態では、二つのプレス成形部品5A及び5Dと二つのプレス成形部品5B及び5Cを溶接により連結しているが、図9(A)乃至(C)に示すように、二つのプレス成形部品5A及び5Dを裏当て材の接合を利用した連結技術で連結することができる。例えば、二つのプレス成形部品5A及び5Dの端面部を繋ぐ裏当て成形板21をプレス加工で作成し、この裏当て成形板21の上に連結する二つのプレス成形部品5A及び5Dを跨がるように設置して連結する。二つのプレス成形部品5A及び5Dと裏当て成形板21との接合は、溶接、蝋付け又は接着で行うことができる。また、二つのプレス成形部品5A及び5Dの断面形状が揃っており捻れなどのない場合は、例えば日鉄コンポジット株式会社が「トウシート」の商品名で製造販売するカーボンファイバ製の補強用または接合用シートを成形板21の代用品として、連結する二つのプレス成形部品5A及び5Dの裏面に跨って貼り付けることもできる。なおこの接合用シートの貼り付けは、適宜の接着樹脂を接合面に下塗りし且つ接着樹脂を接合用シートに含浸させて、接着樹脂を硬化させることにより行う。接着樹脂が硬化したのちは、カーボンファイバを含むこの接合用シートの機械的強度は非常に高いものとなる。したがってこの接合用シートは、接合手段としてだけでなく、機械的補強手段としても機能する。なおこの接合用シートを用いる連結技術は、図8に示す組み合わせ部分76および77の連結の補強にも当然にして使用できる。なお接着剤や接着樹脂は、経年変化が心配される。しかしながら上記の使用例のように、プレス成形部品の裏面側に配置される接合用シートは、直接太陽の紫外線に当たることがなく、また風雨にも晒されることは殆どないので、樹脂の劣化が実際上問題となることはない。

【0031】

図10(A)乃至(C)は、大型看板本体1を取付面3に取り付ける場合に用いる取付構造の一例を示している。図10(A)の例では、取付金具9の一端に設けた固定板91を溶接により、大型看板本体1の背面部分に取り付けた渡し板18に固定している。図10(A)においては、符号WPで示した部分は溶接部を示している。そして取付金具9の他端92には、看板設置場所の取付面3に固定されたネジ部材10のネジ部が貫通する貫通孔93が形成され、この貫通孔93を貫通するネジ部材10のネジ部にナット11が螺合されている。また図10(B)の取付構造では、大型看板本体1側にもネジ部材10′を固定し、L字状の取付金具19に設けた図示しない貫通孔にネジ部材10′のネジ部を通して、このネジ部にナット11′を螺合させている。さらに図10(C)の取付構造では、大型看板本体1の裏面側にプレス成形した裏当て成形板21を接合させて裏当て板を形成する。また、前述の裏当て材として、成形板21に代えて、前述の接合用シートを固定して固化し、機械的強度の強い裏当て板を形成することもできる。そしてこの裏当て板にネジ部材10′を固定し、前述と同様にナット11′を用いて取付金具19を固定している。これらの取付構造は、一例であって、他の取付構造を採用してもよいのは勿論である。

【0032】

上記実施の形態のように、複数のプレス成形部品から大型看板本体1を構成すると、プレス成形の際のスプリングバックの影響を少なくして、しかも十分な機械的強度を有し、金属光沢を長期にわたって維持することができる、金属光沢を有する大型看板を得ることができる。なお図1の取付面3に、大型看板本体1の表面に向かって光りを放つスポット照明器具を取り付けて、大型看板本体1の表面を夜間照明することで金属光沢の効果を表出するようにしてもよい。

【0033】

また最近は、看板の内部に照明器具を内蔵したり、看板の取付部内に配置した照明器具からの光を看板の背面に照射して、看板の輪郭を目立たせる照明も行われている。図11は、大型看板本体内に照明器具を配置した本発明に係る大型看板の第2の実施の形態の背面図を示している。この第2の実施の形態において、図1乃至図10に示した第1の実施の形態を構成する部分と同様の部分には、図1乃至図10に付した符号と同じ符号を付して説明を省略する。本実施の形態の大型看板本体1は、取付面3に向かって開口する開口部を備えた空洞部12内に、4本のネオン管13〜16からなる照明器具が収納されている。なお図11には、ネオン管13〜16の取付具17(図12)の図示は省略してある。またネオン管13〜16と電源の変圧器とを電気的に接続する配線についても図示を省略してある。本実施の形態においては、枠部分5の内部に2本のネオン管13及び14が配置されており、表示部分7の内部に2本のネオン管15及び16が配置されている。

【0034】

図12は、大型看板本体1を取付面3に対して取り付けた状態において、図11のE―E線の位置で大型看板本体1を切断したときの拡大した端面図を示している。図12に示した取付具17は、公知のネオン管取付具であり、ネオン管13に沿って所定の間隔をあけて設けられている。取付具17は、枠部分5の背面に接着材や両面接着テープを用いて固定されている。ネオン管14乃至16も図11には図示しない取付具を用いて空洞部12内に固定されている。この照明器具は、大型看板本体1を取付面3と直交する方向から見たときに、大型看板本体1の存在によって見ることができないように、空洞部12内に配置されている。大型看板本体1は、図10に示した取付金具9,19を用いて取付面3との間に隙間Gをあけるようにして取り付けられている。図11には、取付位置を丸印で示し、その丸印に符号Pを付してある。なお取付金具9,19の数と取付位置は、大型看板本体1の形状と使用する組立用部品の数及び形状に応じて適宜に定めることになる。

【0035】

本実施の形態のように空洞部12内に照明装置を配置すると、空洞部12の内面で反射した反射光を含む光が隙間Gから漏れ出ることによって、大型看板本体1の輪郭を浮き出した照明効果を得ることができる。

【0036】

なお使用する照明装置は、ネオン管に限られるものではなく、空洞部12内に収納できるものであれば、発光ダイオード(LED)や蛍光灯等でもよいのはもちろんである。最近は、看板照明用のバックライトサインとして複数の発光ダイオードを線状につないだ照明器具が三和サインワークス株式会社等から販売されている。この種の照明器具は、接着剤、両面テープ、ビス等を用いて簡単に取り付けることができる。

【0037】

図13は、照明器具を大型看板本体1を取り付ける取付面3を備えた取付台30の内部に、ネオン管13〜16を配置する場合の例を示す概略断面図である。この例では、取付台30側に設けた収納用溝部31内に取付具17を用いてネオン管13を配置している。

【0038】

なお、看板設置場所において溶接を行う装置を準備できる場合には、上記の複数の部品を組み合わせる前の状態で看板設置場所に搬送して、現地で溶接を行ってもよい。しかしながら、看板設置場所において溶接装置を準備することは困難な場合が多く、少なくとも、部品が多数存在し、溶接箇所が多くなると看板の設置作業に手間取ることになる。そのような場合には、本発明の第3の実施の形態においては、看板設置場所以外の場所、例えば、部品の製造工場において、トラックなどの陸上の運送手段で搬送できる大きさの範囲まで、あらかじめ複数の部品を溶接しておくことにより、組立用部品を製造しておき、看板設置場所においては溶接以外の方法で大型看板本体1を組み立てることができる。上記第1及び第2の実施の態様では、この考え方に従って、枠部分5を4つのプレス成形51乃至54を溶接することにより組み合わせて構成し、表示部分7を2つのプレス成形部品7A及び7Bを溶接することにより構成して、2種類の組立用部品を看板設置場所で組み合わせて大型看板本体1を製造する。

【0039】

一つの基準としては、組立用部品の寸法が5m角を超えない範囲で複数のプレス成形部品の溶接を部品の製造工場において行うのが好ましい。そして看板設置場所において、組立用部品を溶接以外の、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて組み合わせることにより、大型看板本体1を完成させるのが好ましい。このようにすると、完成形の大型看板本体1の大きさが、トラックなどの陸上搬送手段によって搬送できる大きさを超えていたとしても、部品の状態で搬送することができ、また、看板設置場所での組み合わせ作業が容易になって、短い時間で看板を設置できるという利点が得られる。

【0040】

上記の実施の形態は、枠部分5と表示部分7とを備えた大型看板本体であるが、枠部分(枠状部分)を有しない表示部分(非枠状部分)だけを備えた大型看板本体にも本発明を適用できるのは勿論である。

【0041】

図14は、枠部分を備えていない表示部分107(非枠状部分)だけの大型看板本体に本発明を適用する場合の一例を示している。この例では、4つのプレス成形部品171乃至174を作り、各プレス成形部品171乃至174の端部を表示部分107の中央部で突き合わせ、突き合わせ部分の裏面側に前述の接合用シート121を接合して、プレス成形部品171乃至174を連結している。図15の例では6個のプレス成形部品175A乃至175Fを用意する。そして交差部を作ることになる2つのプレス成形部品175B及び175Eを予め各種の連結技術から選択して適宜の連結技術を用いて連結して組立用部品176とする。そして看板設置場所で、この組立用部品176に対して、残りのプレス成形部品175A,175C、175D及び175Fを組立用部品176に対して、連結する。

【0042】

図16の大型看板は、枠部分(枠状部分)105と表示部分(非枠状部分)107とが連結されていない看板である。そしてこの大型看板では、枠部分105が正面から見て六角形の形状となっている。枠部分105は、6つのプレス成形部品151乃至156を連結して構成されている。この例では各プレス成形部品151乃至156の連結を前述の接合用シート121を用いて連結している。

【0043】

また図17の大型看板は、枠部分(枠状部分)205の内側に配置した表示部分(非枠状部分)207の一部が、枠部分205と連結された構造を有している。この大型看板では、図1乃至図10に示した最初の実施の形態と同様に、枠部分205と表示部分207との連結部分を嵌め合わせと溶接とにより連結している。

【0044】

さらに図18に示した大型看板では、枠部分(枠状部分)305の内側に配置した表示部分(非枠状部分)307の一部が、枠部分305と交差して交差部A乃至Dを形成するように連結された構造を有している。交差部Aでは、表示部分307の一部が枠部分305に設けた嵌合用凹部内に嵌り込んでいる。また交差部Bでは、枠部分305の一部が、表示部分307に設けた嵌合用凹部内に嵌り込んでいる。さらに交差部Cでは、表示部分307を構成する部品307A及び307Bが枠部分305の一部の上で突き合わされた状態で連結されている。なお部品307A及び307Bの最上面と枠部分305の最上面とは面一になっている。また交差部Dにおいても、表示部分307を構成する部品307C及び307Dが枠部分305の一部の上に嵌っている。なお部品307C及び307Dの最上面と枠部分305の最上面とは面一になっている。図18の大型看板を製造する場合には、予め交差部A乃至Dの部分をそれぞれ1つの組立用部品として製造しておき、看板設置場所でその他の部分を構成する部品をこれらの組立用部品と組み合わせるようにすると、看板の構造が複雑であるにもかかわらず、短い時間で大型看板を設置することができる。

【0045】

なお本発明により製造できる金属光沢を有する大型看板の構造は、上記実施の形態の構成に限定されるものではなく、種々の形状の大型看板を本発明を用いて製造できるのは勿論である。

【図面の簡単な説明】

【0046】

【図1】本発明に係る金属光沢を有する大型看板本体を屋上に設けた看板取付面や店舗の入り口の上に設けた取付面に取り付けた状態を示す斜視図である。

【図2】本発明に係る金属光沢を有する大型看板本体を構成する枠部分を示す正面図である。

【図3】本発明に係る金属光沢を有する大型看板本体を構成する表示部分を示す正面図である。

【図4】(A)はフレーム部を図2で示したA−A線で切断したときの拡大した端面図であり、(B)はフレーム部を図2で示したB−B線で切断したときの拡大した端面図であり、(C)はフレーム部の嵌合用凹部が形成された部分を内側から見た図である。

【図5】表示部分の脚状部を図3のC−C線で切断したときの拡大した端面図である。

【図6】表示部分を構成するプレス成形部品を示す正面図である。

【図7】(A)は表示部分の脚状部の端部を枠部分のフレームに形成された嵌合用凹部に嵌合させる際の状況を示す図であり、(B)は図7(A)の嵌合状態を断面にして示す図である。

【図8】(A)は表示部分の交差部を形成するために、プレス成形部品の組み合わせ部分を組み合わせた状態の平面図であり、(B)は図8(A)のD−D線で切断したときの拡大した端面図である。

【図9】(A)乃至(C)は、接合用シートを用いて二つの部品を連結する場合の構造を説明するために用いる図であり、(B)は図9(A)のA−A線断面図であり、(C)は図9(A)のB−B線断面図である。

【図10】(A)乃至(C)は、大型看板本体を取付面に取り付ける場合に用いる取付構造を示す図である。

【図11】大型看板本体内に照明器具を配置した本発明に係る大型看板を示す背面図である。

【図12】照明器具を大型看板本体内に配置した図10のE−E線で切断したときの拡大した端面図である。

【図13】照明器具を取付台に設けた収納用溝部に配置した場合の概略断面図である。

【図14】本発明を適用した大型看板の他の例を示す平面図である。

【図15】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図16】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図17】本発明を適用した大型看板のさらに他の例を示す平面図である。

【図18】本発明を適用した大型看板のさらに他の例を示す平面図である。

【符号の説明】

【0047】

1 大型看板

3 取付面

30 取付台

5 枠部分

5A〜5D プレス成形部品

51〜54 フレーム部分

51a〜54a、51b〜54b 壁部

51c〜54c 局面部

55〜58 嵌合用凹部

7 表示部分

7A、7B プレス成形部品

71〜74 脚状部

71A〜74A 端部

71a〜74a 71b〜74b 壁部

71c〜74c 局面部

75 交差部

76、77 組み合わせ部分

9 取付金具

91、92 固定板

93 貫通孔

10、10′ ネジ部材

11、11′ ナット

12 空洞部

13〜16 ネオン管

P 取付金具の取付位置

G 隙間

【特許請求の範囲】

【請求項1】

表面が金属光沢を有する立体構造の大型看板本体と、前記大型看板本体を取付面に取り付ける取付構造とを有し、前記大型看板本体の一部を前記取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる大型看板であって、

金属光沢を有する金属製の板材をプレス成形して製造した複数の部品が組み合わされて前記大型看板本体が構成されていることを特徴とする金属光沢を有する大型看板。

【請求項2】

前記金属製の板材が、ステンレスの板材、チタンまたはチタン合金の板材、アルミニュームまたはアルミニューム合金の板材である請求項1に記載の金属光沢を有する大型看板。

【請求項3】

前記複数の部品のうち少なくとも2以上の部品が、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結されて1以上の組立用部品が構成されている請求項1または2に記載の金属光沢を有する大型看板。

【請求項4】

前記大型看板本体は、立体構造を有する枠状部分と立体構造を有する非枠状部分とを備えており、

前記枠状部分と前記非枠状部分とは、相互に連結されておらず、

少なくとも前記枠状部分が、前記1以上の組立用部品を含んで構成されていることを特徴とする請求項3に記載の金属光沢を有する大型看板。

【請求項5】

前記大型看板本体は、立体構造を有する枠状部分と立体構造を有する非枠状部分とが、連結された構造を有しており、

前記1以上の組立用部品が、前記枠状部分と前記非枠状部分の連結部分を含むように構成されている請求項3に記載の金属光沢を有する大型看板。

【請求項6】

前記枠状部分と前記非枠状部分とが交差部を形成するように連結されており、

前記1以上の組立用部品が前記交差部を含むように構成されている請求項3に記載の金属光沢を有する大型看板。

【請求項7】

前記大型看板本体は、立体構造を有する非枠状部分のみによって構成されており、

前記非枠状部分が、前記1以上の組立用部品を含んで構成されていることを特徴とする請求項3に記載の金属光沢を有する大型看板。

【請求項8】

前記大型看板本体は、前記取付面に向かって開口する開口部を備えた空洞部を有しており、

前記取付構造は、前記大型看板本体と前記取付面との間に隙間をあけるようにして前記大型看板本体を前記取付面に取り付ける構造を有しており、

前記大型看板本体と前記取付面との間には、前記大型看板本体を前記取付面と直交する方向から見たときに、前記大型看板本体の存在によって見ることができない照明装置が配置されており、

前記照明装置は、前記空洞部の内面で反射した反射光を含む光が前記隙間から漏れ出ることによって、前記大型看板本体の輪郭を浮き出させるように配置されている請求項1に記載の大型看板。

【請求項9】

前記照明装置の全部または大部分が前記空洞部内に位置している請求項8に記載の大型看板。

【請求項10】

表面が金属光沢を有し、一部を取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる立体構造の大型看板本体の製造方法であって、

前記大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造し、

前記複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を製造し、

前記1以上の組立部品と残りの1以上の前記部品とを、看板設置場所において、組み合わせて前記大型看板本体を完成することを特徴とする大型看板本体の製造方法。

【請求項11】

表面が金属光沢を有し、一部を取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる立体構造の大型看板本体の製造方法であって、

前記大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造し、

前記複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して複数の組立用部品を製造し、

前記複数の組立用部品を、看板設置場所において、組み合わせて前記大型看板本体を完成することを特徴とする大型看板本体の製造方法。

【請求項1】

表面が金属光沢を有する立体構造の大型看板本体と、前記大型看板本体を取付面に取り付ける取付構造とを有し、前記大型看板本体の一部を前記取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる大型看板であって、

金属光沢を有する金属製の板材をプレス成形して製造した複数の部品が組み合わされて前記大型看板本体が構成されていることを特徴とする金属光沢を有する大型看板。

【請求項2】

前記金属製の板材が、ステンレスの板材、チタンまたはチタン合金の板材、アルミニュームまたはアルミニューム合金の板材である請求項1に記載の金属光沢を有する大型看板。

【請求項3】

前記複数の部品のうち少なくとも2以上の部品が、溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結されて1以上の組立用部品が構成されている請求項1または2に記載の金属光沢を有する大型看板。

【請求項4】

前記大型看板本体は、立体構造を有する枠状部分と立体構造を有する非枠状部分とを備えており、

前記枠状部分と前記非枠状部分とは、相互に連結されておらず、

少なくとも前記枠状部分が、前記1以上の組立用部品を含んで構成されていることを特徴とする請求項3に記載の金属光沢を有する大型看板。

【請求項5】

前記大型看板本体は、立体構造を有する枠状部分と立体構造を有する非枠状部分とが、連結された構造を有しており、

前記1以上の組立用部品が、前記枠状部分と前記非枠状部分の連結部分を含むように構成されている請求項3に記載の金属光沢を有する大型看板。

【請求項6】

前記枠状部分と前記非枠状部分とが交差部を形成するように連結されており、

前記1以上の組立用部品が前記交差部を含むように構成されている請求項3に記載の金属光沢を有する大型看板。

【請求項7】

前記大型看板本体は、立体構造を有する非枠状部分のみによって構成されており、

前記非枠状部分が、前記1以上の組立用部品を含んで構成されていることを特徴とする請求項3に記載の金属光沢を有する大型看板。

【請求項8】

前記大型看板本体は、前記取付面に向かって開口する開口部を備えた空洞部を有しており、

前記取付構造は、前記大型看板本体と前記取付面との間に隙間をあけるようにして前記大型看板本体を前記取付面に取り付ける構造を有しており、

前記大型看板本体と前記取付面との間には、前記大型看板本体を前記取付面と直交する方向から見たときに、前記大型看板本体の存在によって見ることができない照明装置が配置されており、

前記照明装置は、前記空洞部の内面で反射した反射光を含む光が前記隙間から漏れ出ることによって、前記大型看板本体の輪郭を浮き出させるように配置されている請求項1に記載の大型看板。

【請求項9】

前記照明装置の全部または大部分が前記空洞部内に位置している請求項8に記載の大型看板。

【請求項10】

表面が金属光沢を有し、一部を取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる立体構造の大型看板本体の製造方法であって、

前記大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造し、

前記複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して1以上の組立用部品を製造し、

前記1以上の組立部品と残りの1以上の前記部品とを、看板設置場所において、組み合わせて前記大型看板本体を完成することを特徴とする大型看板本体の製造方法。

【請求項11】

表面が金属光沢を有し、一部を取付面と直交する方向に切断したときの前記表面の断面形状に曲面部が含まれる立体構造の大型看板本体の製造方法であって、

前記大型看板本体を構成するのに必要な複数の部品を、金属光沢を有する金属製の板材をプレス成形して製造し、

前記複数の部品のうち、2以上の前記部品を看板設置場所以外の場所で溶接、蝋付け、嵌め合わせ、接着、裏当て材の接合等の連結技術を用いて連結して複数の組立用部品を製造し、

前記複数の組立用部品を、看板設置場所において、組み合わせて前記大型看板本体を完成することを特徴とする大型看板本体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2009−36868(P2009−36868A)

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願番号】特願2007−199388(P2007−199388)

【出願日】平成19年7月31日(2007.7.31)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

【公開日】平成21年2月19日(2009.2.19)

【国際特許分類】

【出願日】平成19年7月31日(2007.7.31)

【出願人】(000110251)トピー工業株式会社 (255)

【Fターム(参考)】

[ Back to top ]