金属加工方法及び同金属加工方法を用いた金属体並びに同金属加工方法を用いた金属含有セラミックス体

【課題】金属組織を微細化することにより高強度化あるいは高延性化を図った各種の金属体あるいは金属含有セラミックス体の加工方法、及びこの加工方法により製造された金属体あるいは金属含有セラミックス体を提供する。

【解決手段】一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して相対的に位置を変動させる。

【解決手段】一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して相対的に位置を変動させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属組織を有する物体の金属組織を微細化することにより高強度化あるいは高延性化、あるいは均質化を図る金属加工方法、及び同金属加工方法を用いた金属体、並びに同金属加工方法を用いた金属含有セラミックス体に関するものである。

【背景技術】

【0002】

従来、金属体あるいは金属含有セラミックス体等の金属組織を有している材料では、ECAP(Equal-Channel Angular Pressing)法によって金属組織を微細化することにより、その材料の強度の向上あるいは延性の向上が可能であることが知られている。

【0003】

ECAP法では、図19に示すように、ダイ100に中途部で所要の角度に屈曲させた挿通路200を設けておき、この挿通路200に所要の金属体300を押圧しながら挿通させることによって金属体300を挿通路200に沿って屈曲させ、屈曲にともなって金属体300に剪断応力を生起し、この剪断応力によって金属組織を微細化しているものである。図19中、400は金属体を押圧するプランジャである。

【0004】

このようなECAP法では、挿通路200に沿って金属体300を屈曲させやすくするために、ダイ100を所定温度に加熱することにより金属体300全体を加熱して変形抵抗を低下させているが、金属体300の変形抵抗を大きく低下させた場合には、プランジャ400による押圧の際に金属体300に座屈等の余計な変形を生じさせるおそれがあるので、金属体300の加熱は必要最小限に抑制する必要があった。

【0005】

このように金属体300の加熱を抑制すると、金属体300はプランジャ400によって比較的大きな力で押圧しなければならないために加工性が悪いという問題があったため、金属体に剪断応力が作用する挿通路の剪断変形領域を局部的に加熱して、この加熱によって金属体の剪断変形部分の変形抵抗を低減させることによりプランジャで金属体を押圧する力を小さくし、加工性を向上させることが提案されている(例えば、特許文献1参照。)。

【0006】

しかしながら、剪断変形領域を加熱した場合には、剪断変形領域を通過した金属体は所定温度に加熱されたままとなっているので、挿通路から押出された金属体は全体的に変形抵抗が低下しており、金属体を連続して挿通路に挿通させて剪断応力を繰り返し作用させるためには、金属体が所定温度以下となって変形抵抗が大きくなるまで冷却するための冷却時間が必要であった。

【0007】

そのため、金属体に対して冷却時間よりも短い時間で連続的にECAP法による処理を行うことができず、生産性が極めて低いという問題があった。

【0008】

しかも、ECAP法では金属体を屈曲した挿通路に挿通させなければならないため、金属体の一部分の金属組織のみを微細化するような部分処理が困難であるという問題もあった。

【0009】

なお、金属体の一部分の金属組織のみを微細化する方法としては、回転子の端部軸線上に設けたプローブを金属体の所要の位置に当接させて押圧し、回転子を回転させることによって金属体のプローブとの当接部分を摩擦攪拌することによって行う方法が知られている(例えば、特許文献2参照。)。

【0010】

しかしながら、このようにプローブとの摩擦を利用した方法は、処理の高速化が極めて困難であるために、ECAP法の場合と同様に量産性に乏しいという問題があった。

【0011】

一方、金属組織が微細化された金属体を大量に製造する方法としては、所定組成の低炭素鋼または低炭素合金鋼において、所要の高温状態から冷却する過程において断面積減少率を60%以上とする加工を行う方法が知られている(例えば、特許文献3参照。)。

【0012】

しかしながら、この方法の適用可能な金属体は、特殊組成の低炭素鋼または低炭素合金鋼であって、それ以外の組成の金属体にはこの方法を適用できないという問題があった。

【特許文献1】特開2001−321825号公報

【特許文献2】特開平11−51103号公報

【特許文献3】特開平11−323481号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のように、金属組織を微細化することにより高強度化あるいは高延性化等を図った金属体の形成には一長一短があって、現状においては、製造コストが問題とはならない高級自動車や戦闘機等の特殊用途においてこのような金属が利用されていた。

【0014】

このような状況において、昨今では、特に自動車業界において燃費の向上あるいは走行性能の向上を目的として車体等の軽量化が望まれており、高級自動車だけでなく一般車でも金属組織を微細化することにより高強度化を図った金属体を利用して軽量化することに対する大きな要求があり、低価格の高強度化あるいは高延性化された金属体に対する大きな潜在的需要が存在していた。

【0015】

本発明者らは、このような現状に鑑み、金属組織を微細化することにより高強度化あるいは高延性化を図った各種の金属体あるいは金属含有セラミックス体を連続的に形成可能として量産性を向上させ、低コスト化を図った金属体あるいは金属含有セラミックス体を提供すべく研究開発を行って、本発明を成すに至ったものである。

【課題を解決するための手段】

【0016】

請求項1記載の金属加工方法では、一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化することとした。

【0017】

請求項2記載の金属加工方法では、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する方向に加えた振動運動とした。

【0018】

請求項3記載の金属加工方法では、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動とした。

【0019】

請求項4記載の金属加工方法では、請求項1〜3のいずれか1項に記載の金属加工方法において、前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることとした。

【0020】

請求項5記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を板状体とした。

【0021】

請求項6記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、異なる組成の金属層を重合して形成した板状体とした。

【0022】

請求項7記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体とした。

【0023】

請求項8記載の金属体では、一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することとした。

【0024】

請求項9記載の金属体では、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形とした。

【0025】

請求項10記載の金属体では、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形とした。

【0026】

請求項11記載の金属体では、請求項8〜10のいずれか1項に記載の金属体において、前記低変形抵抗領域を、金属体の伸延方向に沿って移動させた。

【0027】

請求項12記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を板状体とした。

【0028】

請求項13記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、異なる組成の金属層を重合して形成した板状体とした。

【0029】

請求項14記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体とした。

【0030】

請求項15記載の金属含有セラミックス体では、一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することとした。

【0031】

請求項16記載の金属含有セラミックス体では、請求項15記載の金属含有セラミックス体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形とした。

【発明の効果】

【0032】

請求項1記載の発明によれば、一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化することによって、局部的に形成した低変形抵抗領域部分の金属組織を微細化することができ、高強度化あるいは高延性化した金属体を容易に形成することができる。

【0033】

請求項2記載の発明によれば、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する方向に加えた振動運動としたことによって、低変形抵抗領域に極めて容易に剪断変形を生起することができる。

【0034】

請求項3記載の発明によれば、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動としたことによって、低変形抵抗領域には極めて容易に剪断変形を生起することができるとともに、大きな剪断応力を作用させることができる。

【0035】

請求項4記載の発明によれば、請求項1〜3のいずれか1項に記載の金属加工方法において、前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることによって、一方向に伸延した金属体の全体の金属組織を極めて容易に微細化することができるとともに、連続的に金属組織の微細化を行うことができる。

【0036】

請求項5記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を容易に製造することができる。

【0037】

請求項6記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、異なる組成の金属層を重合して形成した板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を容易に製造することができるとともに、重合方向に組成が異なった合金を形成することができる。

【0038】

請求項7記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体としたことによって、第1の金属と第2の金属とが強固に接合した合金を形成することができ、従来の異種金属の溶融による合金の製造方法では製造が困難であった合金を容易に生成することができる。

【0039】

請求項8記載の発明によれば、一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することによって、局部的に形成した低変形抵抗領域部分の金属組織を微細化することができ、高強度化あるいは高延性化した金属体を安価で提供できる。

【0040】

請求項9記載の発明によれば、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形としたことによって、低変形抵抗領域には極めて容易に剪断変形を生起して金属組織を微細化した金属体を提供できる。

【0041】

請求項10記載の発明によれば、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形としたことによって、形抵抗領域には極めて容易に剪断変形を生起することができるとともに、大きな剪断応力を作用させて金属組織を微細化した金属体を提供できる。

【0042】

請求項11記載の発明によれば、請求項8〜10のいずれか1項に記載の金属体において、前記低変形抵抗領域を、金属体の伸延方向に沿って移動させたことによって、一方向に伸延した金属体の全体の金属組織を極めて容易に微細化することができるとともに、連続的に金属組織を微細化した金属体を提供できる。

【0043】

請求項12記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を提供できる。

【0044】

請求項13記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、異なる組成の金属層を重合して形成した板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を提供できるとともに、重合方向に組成が異なった合金を提供できる。

【0045】

請求項14記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体としたことによって、第1の金属と第2の金属とが強固に接合した合金を形成することができ、従来の異種金属の溶融による合金の製造方法では製造が困難であった合金を提供できる。

【0046】

請求項15記載の発明によれば、一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することによって、含有している金属成分と非金属成分とを強固にかつ均質に結合させた金属含有セラミックス体を提供できる。

【0047】

請求項16記載の発明によれば、請求項15記載の金属含有セラミックス体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形としたことによって、回転軸の領域の金属組織にも剪断応力を作用させることができるので、含有している金属成分と非金属成分とを強固にかつさらに均質に結合させた金属含有セラミックス体を提供できる。

【発明を実施するための最良の形態】

【0048】

本発明の金属加工方法及び同金属加工方法を用いた金属体、並びに同金属加工方法を用いた金属含有セラミックス体、並びに同金属加工方法を用いたスパッタリング用ターゲットでは、含有している金属組織を微細化することによって金属体の高強度化あるいは高延性化を図っているものであり、特に、金属含有セラミックス体の場合にはさらに均質化を図っているものである。

【0049】

金属体及び金属含有セラミックス体には、変形抵抗を低下させて形成する低変形抵抗領域を局部的に形成し、この低変形抵抗領域部分を剪断変形させることにより強ひずみを加えて金属組織を微細化しているものである。

【0050】

特に、低変形抵抗領域を局部的に形成していることによって、金属組織を微細化するために加えた剪断変形による剪断応力が低変形抵抗領域に集中して作用するので、効率よく金属組織を微細化することができる。

【0051】

ここで、低変形抵抗領域とは、金属体及び金属含有セラミックス体を加熱することによって変形抵抗が低下した領域であり、低変形抵抗領域以外の領域と比較して外力の作用にともなって変形を生じやすくなっている領域のことである。説明の便宜上、低変形抵抗領域以外の領域を非低変形抵抗領域と呼ぶ。

【0052】

低変形抵抗領域は加熱によって形成するだけでなく、たとえば、所要の温度に加熱した金属体の周囲に金属体を拘束する拘束体を装着することにより非低変形抵抗領域を形成し、拘束体を装着していない領域を低変形抵抗領域とすることもできる。

【0053】

また、金属体は一種類の金属元素からなる単一金属で構成する場合だけでなく、二種類以上の金属元素からなる合金で構成してもよいし、金属元素と非金属元素とからなる金属間化合物で構成してもよい。ここで、金属体が金属間化合物である場合には、そのことを明確にするために金属含有セラミックス体と呼んでいる。以下において「金属体」の語は、特に言及しない場合を除いて、「金属含有セラミックス体」を含んでいるものとして用いる。

【0054】

金属体は一様の組成となっている必要はなく、図1に金属体の断面模式図として示すように、第1金属層11に第2金属層12さらには第3金属層13を積層した積層体10であってもよい。このとき、第1金属層11、第2金属層12、第3金属層13はそれぞれ所要の金属あるいは合金であればよい。第1金属層11と、第2金属層12と、第3金属層13とは単に重合することにより積層体10としてもよいし、めっき処理、蒸着処理あるいは圧着処理等によって積層してもよい。ここで、積層体10は3層に限定するものではなく、適宜の数だけ重合して積層体10を構成してよい。

【0055】

あるいは、金属体は、図2に金属体の断面模式図として示すように、第1金属粉体14と第2金属粉体15とを混合した混合体を所定形状に仮焼成形した仮焼体16であってもよい。このとき、第1金属粉体14と第2金属粉体15の2種類の粉体で仮焼体16を構成するだけでなく、さらに多種の粉体を混合して仮焼体16を形成してもよく、金属の粉体だけでなく非金属の粉体を混合して仮焼体16を形成してもよい。

【0056】

あるいは、金属体は、図3に金属体の断面模式図として示すように、所定形状とした多孔質体17の孔部に金属粉体18を充填して形成した充填体19であってもよい。なお、多孔質体17には、金属粉体18を充填する場合だけでなく非金属粉体を充填してもよい。

【0057】

あるいは、金属体は、図4に金属体の断面模式図として示すように、複数本の第1金属線材21と複数本の第2金属線材22とを束ねて形成した金属線束23であってもよい。このとき、第1金属線材21と第2金属線材22の2種類の金属線材で金属線束23を構成するだけでなく、さらに多種の金属線材を束ねて金属線束23を形成してもよい。

【0058】

このように、金属体は様々な形態が可能であって、後述するように剪断変形によって金属組織が微細化するのであれば、金属体はどのような形態であってもよい。

【0059】

図1〜3では、金属体は断面を矩形状とし、図4では金属体の断面は円形状としているが、金属体は断面が矩形状となった矩形体や、断面が円形状となった丸棒体に限定するものではなく、平板体や中空部を有する筒状体となっていてもよいし、これら以外でもたとえばH形鋼体、山形鋼体、溝形鋼体、T形鋼体、リップル溝鋼体等であってもよい。

【0060】

金属体は一方向に伸延した形態とし、図5に示すように、金属体を横断するように低変形抵抗領域30を形成することによって、金属体には低変形抵抗領域30によって区切られた第1非低変形抵抗領域31と第2非低変形抵抗領域32とを形成している。

【0061】

このように一方向に伸延した金属体を横断させて低変形抵抗領域30を形成していることによって、金属体の伸延方向に沿って低変形抵抗領域30を移動させながら低変形抵抗領域30を剪断変形させることにより、金属組織の微細化処理を連続的に行うことができる。

【0062】

しかも、必要に応じて低変形抵抗領域30に生起する剪断変形の変形形態を調整することによって、金属体には金属組織の微細化の程度が異なる領域を形成することができ、金属体の多機能化を図ることができる。

【0063】

低変形抵抗領域30の剪断変形は、図5(a)に示すように、第2非低変形抵抗領域32を第1非低変形抵抗領域31に対して金属体の厚み方向に振動させることによって行っている。あるいは、金属体の厚み方向ではなく、図5(b)に示すように、金属体の厚み方向と直交する金属体の幅方向に振動させることによって行ってもよく、さらには、図5(c)に示すように金属体の厚み方向の振動と、幅方向の振動との両方を複合した複合振動としてもよい。このように複合振動とした場合には、低変形抵抗領域に大きな剪断応力を作用させることができる。

【0064】

なお、金属体が広幅の平板体である場合には、必ずしも金属体を横断するように低変形抵抗領域を形成することはなく、金属体の所要の領域にだけ低変形抵抗領域を形成し、この低変形抵抗領域を剪断変形させて金属体の一部分のみに金属組織を微細化することにより高強度化あるいは高延性化を図った領域を形成することもできる。

【0065】

また、金属体が丸棒体や中空部を有する円筒体である場合には、図6に示すように、第2非低変形抵抗領域32'を第1非低変形抵抗領域31'に対して、金属体の伸延方向と略平行とした回転軸周りに捻回することによって低変形抵抗領域30'を剪断変形させることもできる。このとき、第2非低変形抵抗領域32'は、第1非低変形抵抗領域31'に対して常に一定の角速度で回転させてもよいし、正回転と逆回転とを交互に繰り返してもよい。

【0066】

第1非低変形抵抗領域31,31'に対する第2非低変形抵抗領域32,32'の相対的な振動運動あるいは捻回運動の運動量は、低変形抵抗領域30,30'に剪断変形を生じさせて金属組織の微細化が可能な程度の運動量であればよい。

【0067】

低変形抵抗領域30,30'を剪断変形させる場合には、低変形抵抗領域30,30'に金属体の伸延方向に沿って圧縮応力を作用させることにより、低変形抵抗領域30,30'に大きな形状変形が生起されたり、低変形抵抗領域30,30'部分において破断が生じたりすることを抑制できる。

【0068】

このように低変形抵抗領域を剪断変形させることによって、低変形抵抗領域における金属組織を微細化することができるだけでなく、図1〜4に示した金属体では互いの金属組織が結合することにより新たな合金あるいはセラミックスを生成することも可能であり、特に従来の溶融法では生成できなかった組成の合金を機械的に生成することができる。

【0069】

上記したように低変形抵抗領域を剪断変形させる場合には、図7に示すように、一方向に伸延した金属体に、この金属体を横断する第1低変形抵抗領域30aと第2低変形抵抗領域30bとを所定間隔だけ離隔して形成するとともに、第1低変形抵抗領域30aと第2低変形抵抗領域30bとに挟まれた領域を中間非低変形抵抗領域33として、中間非低変形抵抗領域33を振動運動させることにより、第1低変形抵抗領域30a及び第2低変形抵抗領域30bを容易に剪断変形させることができる。

【0070】

ここで、図7では、金属体は平板体としており、図7(a)では、中間非低変形抵抗領域33を金属体の厚み方向に振動させているものであり、図7(b)では、中間非低変形抵抗領域33を金属体の厚み方向と直交する金属体の幅方向に振動させているものであり、図7(c)では、中間非低変形抵抗領域33を、金属体の厚み方向の振動と、幅方向の振動との両方を複合した複合振動によって振動させているものである。

【0071】

金属体が丸棒体や中空部を有する円筒体である場合には、図8に示すように、所定間隔だけ離隔して設けた第1低変形抵抗領域30a'と第2低変形抵抗領域30b'との間の中間非低変形抵抗領域33'を、金属体の伸延方向と略平行とした回転軸周りに回転させることによって第1低変形抵抗領域30a及び第2低変形抵抗領域30bを容易に剪断変形させることができる。図8中、34は中間非低変形抵抗領域33'を回転させている回転ローラである。

【0072】

さらに、図7及び図8において、金属体を伸延方向に沿って移動させることにより、金属体における第1低変形抵抗領域30a'及び第2低変形抵抗領域30b'の位置を移動させることができる。

【0073】

したがって、通常、連続的に製造されている金属体の製造工程中において、金属体に第1低変形抵抗領域30a,30a'と第2低変形抵抗領域30b,30b'とを形成して中間非低変形抵抗領域33,33'を振動あるいは回転させることにより、金属体を容易に剪断変形させることができるので、金属組織が微細化されることにより高強度化あるいは高延性化された金属体を低コストで製造することができる。

【0074】

特に、第1低変形抵抗領域30a,30a'及び第2低変形抵抗領域30b,30b'は、通常、それぞれ金属体を加熱することにより形成しているが、第1低変形抵抗領域30a,30a'と第2低変形抵抗領域30b,30b'の加熱温度をそれぞれ異ならせておくことにより、第1低変形抵抗領域30a,30a'及び第2低変形抵抗領域30b,30b'に作用する剪断応力をそれぞれ異ならせることができ、金属組織には二段階でそれぞれ異なる剪断応力を作用させることができるので、金属組織をより微細化することができる。

【0075】

しかも、一度剪断変形されて金属組織が微細化された部分をさらに剪断変形させる場合には、金属体の延性が向上していることによって金属体の加熱温度を低くすることができ、金属組織をより微細化することができる。

【0076】

なお、金属組織には剪断応力を二段階に分けて加えるだけでなく、金属体の伸延方向に沿って中間非低変形抵抗領域33,33'を複数設けることにより、さらに多段に分けて加えてもよい。特に、金属含有セラミックス体の場合には、剪断変形を行うたびに異なる条件の剪断変形とすることにより均質化を向上させることができる。

【0077】

以下において、本発明の実施形態を説明する。

【0078】

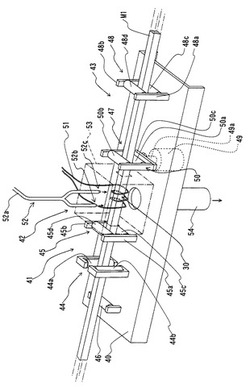

図9は、金属体に形成した低変形抵抗領域を振動によって剪断変形させる装置である。本発明者らは、このように低変形抵抗領域を振動によって剪断変形させて金属組織を微細化させることをSVSP(Severe Vibration Straining Process)法と称しており、図9はSVSP装置の一例の概略説明図である。ここでは、説明の便宜上、金属体M1は一方向に伸延させた角棒体としているが、他の形状であってもよい。

【0079】

SVSP装置には、金属体M1の伸延方向に沿って基台40上に固定部41と、剪断変形部42と、振動部43とを設けている。

【0080】

固定部41には、金属体M1の伸延方向に沿って第1規制体44と、第2規制体45とを設けている。第1規制体44では、伸延方向に沿って送給される金属体M1の幅方向の動きを規制しており、第2規制体45では、伸延方向に沿って送給される金属体M1の厚み方向の動きを規制して、金属体M1を進退自在に固定している。

【0081】

すなわち、第1規制体44では、それぞれ支持体によって回転自在に支持された第1当接ローラ44aと第2当接ローラ44bで金属体M1を挟持固定している。

【0082】

また、第2規制体45では、金属体M1を挟んで立設した第1支持体45aと第2支持体45bに、金属体M1の下方側に位置させる下側ローラ45cと、金属体M1の上方側に位置させる上側ローラ45dとを回転自在に架設して、下側ローラ45cと上側ローラ45dとで金属体M1を挟持固定している。

【0083】

なお、下側ローラ45cと上側ローラ45d、さらには、第1規制体44の第1当接ローラ44aと第2当接ローラ44bをそれぞれ適宜の駆動装置を用いて回転させて、金属体M1を送給する送給機構としてもよい。図9中、46は金属体M1の送給を補助するガイドローラである。

【0084】

振動部43には、金属体M1の伸延方向に沿って振動印加体47と、振動伝搬抑制体48とを設けている。振動印加体47では金属体M1に所定の振動を印加し、振動伝搬抑制体48では振動印加体47において金属体M1に印加した振動が金属体M1に沿って伝搬することを抑制している。

【0085】

振動印加体47は、金属体M1の下方に位置させた超音波振動体49と、この超音波振動体49の出力軸49aに装着した伝播体50とで構成している。伝播体50は、金属体M1の下方側に位置させた下側ローラ50aと、金属体M1の上方側に位置させた上側ローラ50bとを、U字状とした支持フレーム50cに回転自在に架設して構成しており、下側ローラ50aと上側ローラ50bとで金属体M1を挟持している。

【0086】

そして、伝播体50は、超音波振動体49を作動させることによって、所定の振幅で、勝所定の周波数で上下方向に振動し、金属体M1を上下方向に振動させている。本実施形態では、超音波振動体49によって振動運動を生起しているが、超音波振動体49以外の装置、たとえばリニアモータあるいは圧電素子等によって振動運動を生起してもよい。

【0087】

超音波振動体49によって金属体M1に加えた振動の振幅は、後述するように金属体M1に形成した低変形抵抗領域30部分における金属組織を剪断変形によって微細化できる程度であればよく、基本的には、金属体M1を構成している金属の金属組織の粒径と、低変形抵抗領域30の金属体M1の伸延方向における幅寸法とから必要最小限の振幅が決定される。

【0088】

超音波振動体49による振動の振幅は、大きければ大きいほど金属組織を微細化できるが、振動の振幅が大きい場合には低変形抵抗領域30において復元が困難となる変形が発生するおそれがあり、そのため、低変形抵抗領域30に復元が困難となる変形が生じない最大の振幅で金属体M1を振動させることが望ましい。

【0089】

ここで、復元が困難とならない変形とは、半周期による振動において、低変形抵抗領域30が振動前の形状に復元する変形であり、復元が困難となる変形とは、半周期による振動において、低変形抵抗領域30が振動前の形状に復元しない変形である。

【0090】

超音波振動体49によって金属体M1に加えた振動の周波数は、振動によって低変形抵抗領域30に生起した変位による歪みを、金属体M1の歪みの解消作用によって解消したり、金属組織の再結晶化作用によって解消したりするよりも前に、先に加えた変位と異なる変位、すなわち、逆方向あるいは異なる方向への変位による歪みを与えることができる周波数である必要があり、この周波数はできる限り大きく設定する方が望ましい。なお、金属体M1に加える振動は、必ずしも高周波の振動を印加する場合だけでなく、たとえば低変形抵抗領域30に半周期分の振動だけを印加するような、低周波の振動を短時間だけ印加するように構成してもよい。

【0091】

ここでいう低周波とは、低変形抵抗領域30に生起した変位による歪みに対して、上記した金属体M1の歪みの解消作用、あるいは金属組織の再結晶化作用が作用を開始するまでの間に、低周波の振動が次の変位による歪みを生起することができるもっとも長い時間を4分の1周期とした振動の周波数である。

【0092】

振動伝搬抑制体48は、上記した第2規制体45と同一構成であって、金属体M1を挟んで立設した第1支持体48aと第2支持体48bに、金属体M1の下方側に位置させる下側ローラ48cと、金属体M1の上方側に位置させる上側ローラ48dとを回転自在に架設して、下側ローラ48cと上側ローラ48dとで金属体M1を挟持固定し、振動印加体47で金属体M1に加えた振動が金属体M1に沿って伝搬することを抑制している。

【0093】

剪断変形部42は、金属体M1を所定温度に加熱する加熱装置51と、この加熱装置51による加熱によって金属体M1に形成した低変形抵抗領域30を所定の幅内に抑制するために金属体M1を冷却する冷却装置52とで構成している。

【0094】

本実施形態では、加熱装置51には高周波加熱コイルを用いており、この高周波加熱コイルを金属体M1に所定回数巻回し、金属体M1を所定温度に加熱することによって変形抵抗を低減させて低変形抵抗領域30を形成している。なお、加熱装置51としては高周波加熱コイルに限定するものではなく、電子ビーム、プラズマ、レーザー、電磁誘導等を用いた加熱や、ガスバーナーによる加熱、電気的短絡を利用した加熱であってもよい。特に、加熱装置51として電子ビームを用いた場合には、金属体M1の伸延方向における低変形抵抗領域30の幅を極めて小さくすることができ、低変形抵抗領域30により大きな剪断応力を作用させることができるので、金属組織のさらなる微細化を可能とすることができる。

【0095】

冷却装置52は、給水配管52aから供給された水を吐出する第1吐水口52bと第2吐水口52cで構成しており、第1吐水口52b及び第2吐水口52cから吐出した水によって金属体M1を冷却している。図9中、53は第1吐水口52b及び第2吐水口52cから吐出された水を受ける受水容器であり、54は同受水容器53に接続した排水管である。

【0096】

冷却装置52では、第1吐水口52bと第2吐水口52cとの間に設けた加熱装置51によって形成された低変形抵抗領域30の両側を、第1吐水口52b及び第2吐水口52cから吐出した水によって冷却しており、特に、第1吐水口52b及び第2吐水口52cの配設位置を調整することによって、低変形抵抗領域30を、金属体M1の伸延方向の長さと比較して極めて微少な領域としている。

【0097】

このように、低変形抵抗領域30を、金属体M1の伸延方向に沿った微小幅とすることにより、低変形抵抗領域30の部分に極めて大きな剪断変形を生起しやすく、金属組織の微細化効率を向上させることができる。しかも、振動運動による剪断変形の残留歪み、あるいは残留変形を小さくすることができる。

【0098】

また、加熱装置51で加熱した低変形抵抗領域30を冷却装置52によって急冷することによって焼き入れを行っていることとなり、金属組織が微細化された金属体M1の硬度の向上を図ることもできる。

【0099】

金属体M1の冷却は水冷に限定するものではなく、空冷であってもよい、励磁冷却であってもよく、金属体M1の変形抵抗を向上させることができればどのような方法であってもよい。

【0100】

本実施形態では、第2規制体45と高周波加熱コイルからなる加熱装置51との間に冷却装置52を設け、また、加熱装置51と振動印加体47との間に冷却装置52を設けているが、第2規制体45及び振動印加体47は冷却装置52よりも加熱装置51に近接させて設け、第2規制体45と振動印加体47との間隔をできるだけ短くしてもよい。

【0101】

このように、第2規制体45と振動印加体47との間隔をできるだけ短くすることによって、振動印加体47によって金属体M1に印加した振動のエネルギーが低変形抵抗領域30以外の部分に散逸することを防止でき、振動のエネルギーによる低変形抵抗領域30の剪断変形を効率よく生起することができる。

【0102】

さらに、金属体M1を挟持した第2規制体45の下側ローラ45cと上側ローラ45d、及び振動印加体47の伝播体50における下側ローラ50aと上側ローラ50bに冷却機能を付加し、これらのローラ45c,45d,50a,50bによって金属体M1を挟持するとともに冷却してもよい。

【0103】

上記のように構成したSVSP装置において、振動運動によって金属組織を微細化する場合には、金属体M1を固定部41、剪断変形部42、振動部43に順次送通し、剪断変形部42の冷却装置52によって低変形抵抗領域30の両側を冷却しながら加熱装置51によって金属体M1を加熱して、低変形抵抗領域30を形成する。

【0104】

ここで、加熱装置51による加熱は、低変形抵抗領域30の温度が金属体M1に生じた歪みの回復軟化温度または金属組織の再結晶温度以上となるまで行い、回復・再結晶温度以上となったところで振動印加体47によって金属体M1の非低変形抵抗領域を振動させて、低変形抵抗領域30に剪断変形を生起する。なお、加熱装置51による金属体M1の加熱温度は、回復・再結晶温度以上ではあるが、金属結晶粒の粗大化の影響が生じ始める温度以下に制御することが望ましい。

【0105】

このように、低変形抵抗領域30を剪断変形させることによって、金属体M1には外形形状の変化をほとんど生起することなく金属組織を微細化することができる。

【0106】

なお、本実施形態では、振動印加体47は金属体M1の非低変形抵抗領域を金属体M1の厚み方向である上下方向に振動させているが、上記したように図2に示すように、金属体M1の幅方向である左右方向に振動させてもよいし、上下方向の振動と左右方向の振動とを複合させた複合振動によって振動させてもよく、そのために振動印加体47を適宜の構成としてよい。

【0107】

ここで、金属体M1に印加する振動は、金属体M1の伸延方向と略直交する上下方向あるいは左右方向の振動だけに限定しているものではなく、振動の成分中に少なくとも金属体M1の伸延方向と略直交する上下方向あるいは左右方向の振動が含まれていればよい。

【0108】

本実施形態のSVSP装置では、上記したように振動部43での振動運動の印加により低変形抵抗領域30において剪断変形を生起するとともに、同時に金属体M1を伸延方向に送給することによって、金属体M1における低変形抵抗領域30の位置を変位させることができ、金属体M1に対して振動運動による剪断処理を連続的に行って広範囲にわたって金属組織を微細化することができる。

【0109】

特に、低変形抵抗領域30が一方向に伸延した金属体M1を完全に横断していることによって、低変形抵抗領域30の移動にともなって金属体M1には一様に剪断処理を施すことができ、略均一に金属組織が微細化された金属体M1を形成することができる。

【0110】

さらに、場合によっては、金属体M1の所要の位置で剪断変形によって生起する剪断応力の大きさを調整することにより金属組織の微細化の程度を調整して、金属体M1の強度あるいは延性を調整することができ、部分的に強度を向上させたり、延性を向上させたりした金属体M1を生成できる。

【0111】

また、SVSP装置を、金属体M1に対して熱間圧延や冷間圧延、あるいは押出成形等を行う所定の成形装置の後行程部分に設けた場合には、圧延処理あるいは押出処理等によって伸延方向に引き延ばされた金属体M1の金属組織を剪断変形させることができ、金属組織をさらに微細化させやすくすることができる。

【0112】

図10は、金属体に形成した低変形抵抗領域を捻回することにより剪断変形させる装置である。本発明者らは、このように低変形抵抗領域を捻回することによって剪断変形させて金属組織を微細化させることをSTSP(Severe Torsion Straining Process)法と称しており、図10はSTSP装置の一例の概略説明図である。ここでは、説明の便宜上、金属体M2は一方向に伸延させた丸棒体としているが、中空部を有する円筒状体であってもよい。

【0113】

STSP装置は、金属体M2の伸延方向に沿って基台60上面に固定部61と、剪断変形部62と、回転部63とを設けて構成している。

【0114】

固定部61は、基台60上面に立設した第1固定壁61aと、第2固定壁61bとで構成している。第1固定壁61a及び第2固定壁61bは、それぞれ所定の厚みを有する板体で構成しており、第1固定壁61aと第2固定壁61bとは互いに略平行としている。

【0115】

また、第1固定壁61a及び第2固定壁61bにはそれぞれ金属体M2を挿通させる挿通孔を設け、同挿通孔にそれぞれ金属体M2を挿通させ、第1固定壁61a及び第2固定壁61bの上端に螺着した固定用ネジ61c,61dの先端部を挿通孔に挿通させた金属体M2周面に当接させて、金属体M2を固定している。

【0116】

なお、固定部61は、第1固定壁61aと第2固定壁61bとで構成するものに限定するものではなく、金属体M2を固定可能であればどのように構成してもよい。ここで、金属体M2を固定するとは、丸棒状となった金属体M2の中心軸を回転軸とする金属体M2の回転に対する固定である。

【0117】

回転部63は、基台60上面に立設した第1規制壁63aと、第2規制壁63bと、第1規制壁63aと第2規制壁63bとの間に介装する進退規制体63cと、図示していない回転装置とによって構成している。

【0118】

第1規制壁63a及び第2規制壁63bは、それぞれ所定の厚みを有する板体で構成しており、第1規制壁63aと、第2規制壁63bとは互いに略平行としている。そして、第1規制壁63a及び第2規制壁63bにはそれぞれ金属体M2を挿通させる挿通孔を設け、同挿通孔にそれぞれ金属体M2を挿通させている。

【0119】

進退規制体63cは、第1規制壁63aと第2規制壁63bとの間隔寸法と略同一の長さを有し、かつ、金属体M2に環装可能とした円筒体で構成している。この進退規制体63cは、第1規制壁63aと第2規制壁63bとの間において金属体M2に環装し、さらに、進退規制体63cの周面に螺着した固定用ネジ63d,63dの先端部を、進退規制体63cを貫通した金属体M2周面に当接させて、金属体M2に対して進退規制体63cを固定している。

【0120】

したがって、後述するように金属体M2の非低変形抵抗領域を回転させた場合には、進退規制体63cが第1規制壁63aと第2規制壁63bに規制されることにより、金属体M2に伸延方向のズレが生じることを防止できる。

【0121】

金属体M2の非低変形抵抗領域を回転させる回転装置には様々な装置を用いることができ、回転部63側の金属体M2に所定のトルクを加えながら回転させることができればどのような装置であってもよい。本実施形態では、回転部63側の金属体M2の端部に回転用モータ(図示せず)を連動連結し、この回転用モータを回転装置としている。

【0122】

剪断変形部62は、金属体M2を所定温度に加熱する加熱装置64と、この加熱装置64による加熱によって金属体M2に形成した低変形抵抗領域30'を所定の幅寸法とするために金属体M2を冷却する冷却装置65とで構成している。

【0123】

本実施形態では、加熱装置64には高周波加熱コイルを用いており、この高周波加熱コイルを金属体M2に所定回数巻回し、金属体M1を所定温度に加熱することによって変形抵抗を低減させて低変形抵抗領域30'を形成している。なお、加熱装置64は高周波加熱コイルに限定するものではなく、電子ビーム、プラズマ、レーザー、電磁誘導等を用いた加熱や、ガスバーナーによる加熱、電気的短絡を利用した加熱であってもよい。特に、加熱装置64として電子ビームを用いた場合には、金属体M2の伸延方向における低変形抵抗領域30'の幅を極めて小さくすることができ、低変形抵抗領域30'により大きな剪断応力を作用させることができるので、金属組織のさらなる微細化を可能とすることができる。

【0124】

冷却装置65は、給水配管65aから供給された水を吐出する第1吐水口65bと第2吐水口65cで構成しており、第1吐水口65b及び第2吐水口65cから吐出した水によって金属体M2を冷却している。図10中、66は第1吐水口65b及び第2吐水口65cから吐出された水を受ける受水容器であり、67は同受水容器66に接続した排水管である。

【0125】

冷却装置65では、第1吐水口65bと第2吐水口65cとの間に設けた加熱装置64によって形成された低変形抵抗領域30'の両側を、第1吐水口65b及び第2吐水口65cから吐出した水によって冷却しており、特に、第1吐水口65b及び第2吐水口65cの配設位置を調整することによって、低変形抵抗領域30'を、金属体M2の伸延方向の長さと比較して極めて微少な領域としている。

【0126】

このように、低変形抵抗領域30'を、金属体M2の伸延方向に沿った微小幅とすることにより、低変形抵抗領域30'の部分に極めて大きな剪断変形を生起しやすく、金属組織の微細化効率を向上させることができる。しかも、回転装置によって低変形抵抗領域30'を捻回した場合に低変形抵抗領域30'において捻回のムラが生じることを防止できる。さらに、捻回によって低変形抵抗領域30'に生起した剪断変形の残留歪み、あるいは残留変形を小さくすることができる。

【0127】

また、加熱装置64で加熱した低変形抵抗領域30'を冷却装置65によって急冷することによって焼き入れを行っていることとなり、金属組織が微細化された金属体M2の硬度の向上を図ることもできる。

【0128】

低変形抵抗領域30'の幅は、金属体M2の伸延方向と直交する面による断面での断面幅寸法の約3倍以内が望ましい。低変形抵抗領域30'をこのような条件とすることによって、捻回にともなう低変形抵抗領域30'の変形を必要最小限に抑制しながら大きな剪断変形を生起することができ、金属体M2の金属組織の微細化効率を向上させることができる。

【0129】

上記の冷却装置65は水冷装置としているが、水冷装置に限定するものではなく、加熱装置64による加熱領域を局部的な領域とすることができるように冷却可能な装置であれば空冷であってもよく、あるいは励磁冷却であってもよく、適宜の冷却装置を用いてよい。特に、加熱装置64による加熱を電子ビーム加熱とした場合には、雰囲気を真空として、自己冷却によって冷却することもできる。

【0130】

本実施形態のSTSP装置及び上記したSVSP装置では、大気中で加熱装置64,51による金属体M2,M1の加熱を行っているが、不活性ガス雰囲気中で加熱するようにしてもよく、場合によっては、金属体M2,M1の加熱領域と反応する反応性ガス雰囲気中で加熱するようにしてもよい。しかも、大気圧状態で加熱するのではなく、減圧状態や加圧状態で加熱してもよい。

【0131】

特に、反応性ガス雰囲気中で金属体M2,M1を加熱した場合には、金属体M2,M1の加熱領域に反応性ガスとの反応にともなう強ひずみを生起することができる場合や、表面コーティングを行うことができる場合がある。

【0132】

さらに、金属体M2が中空円筒体である場合には、STSP装置において中空部分に不活性ガスあるいは反応性ガスを高圧状態あるいは減圧状態で送気することにより、低変形抵抗領域30'に強ひずみを生起することもできる。

【0133】

なお、不活性ガスあるいは反応性ガスではなく、不活性液体あるいは反応性液体であってもよい。

【0134】

STSP装置は上記のように構成しており、金属体M2に形成した低変形抵抗領域30'を捻回することによって金属組織を微細化する場合には、STSP装置に金属体M2を装着し、冷却装置65によって低変形抵抗領域30'の両側を冷却しながら加熱装置64によって低変形抵抗領域30'を加熱する。

【0135】

ここで、加熱装置64による加熱は、低変形抵抗領域30'の温度が金属体M2に生じた歪みの回復軟化温度または再結晶温度以上となるまで行い、回復・再結晶温度以上となったところで回転装置によって非低変形抵抗領域を金属体M2の中心軸を回転軸として回転軸周りに回転させることにより、低変形抵抗領域30'を捻回する。

【0136】

回転装置による非低変形抵抗領域の回転は1〜20rpmとしている。回転回数は2分の1回転以上としており、回転回数が多いほど大きな剪断変形を生起することができ、金属組織の微細化効率を向上させることができる。

【0137】

なお、加熱装置64による金属体M2の加熱温度は、回復・再結晶温度以上ではあるが、金属結晶粒の粗大化の影響が生じ始める温度以下に制御することが望ましい。

【0138】

このようにして低変形抵抗領域30'を捻回した後、低変形抵抗領域30'を冷却している。上記した実施形態では、金属体M2を伸延方向に沿って移動させることはできないが、金属体M2を伸延方向に沿って移動可能に構成することにより、金属体M2における低変形抵抗領域30'の位置を変位させることができ、金属体M2に対して捻回による剪断処理を連続的に行って、広範囲の領域にわたって金属組織を微細化した金属体M2とすることができる。

【0139】

さらに、場合によっては、金属体M2の所要の位置に形成した低変形抵抗領域30'ごとに、回転装置による金属体M2の回転速度を調整することにより金属組織の微細化の程度を調整して、金属体M2の強度あるいは延性を調整することができ、部分的に強度を向上させたり、延性を向上させたりした金属体M2を生成できる。

【0140】

図11は、上記したSTSP装置による処理前のアルミニウム合金であるA5056の電子顕微鏡写真であり、図12は、STSP装置で処理したA5056の電子顕微鏡写真である。金属体M2を剪断変形させることによって、60〜70μmであった金属組織の結晶粒を5μm以下にまで微細化できることがわかる。

【0141】

しかも、この結晶粒の微細化は、加熱、冷却の条件を工夫して設定することにより、たとえば、電子ビームできわめて狭い領域のみをしかも深淵部まで加熱し、その領域外では自己冷却により低温のままとすれば、低変形抵抗領域と非低変形抵抗領域の境界部を幅狭として低変形抵抗領域に強ひずみを集中できるので、結晶粒径を数十ナノから十ナノのレベルにまで、微細化することができる。

【0142】

また、図13は鉄系材料であるS45Cを、上記したSTSP装置によって処理した金属体と、STSP装置における処理と同様の熱履歴による焼き鈍し処理を行った金属体との耐力、引張り強度、均一延びを比較した結果を示しており、STSP装置で処理することによって均一延びを増加させることなく耐力及び引張り強度を向上させることができることがわかる。

【0143】

さらに、図14はアルミニウム系材料であるAl5056を、上記したSTSP装置によって処理した金属体と、STSP装置における処理と同様の熱履歴による焼き鈍し処理を行った金属体との耐力、引張り強度、均一延びを比較した結果を示しており、STSP装置で処理することによって、S45Cの場合と同様に、均一延びを増加させることなく耐力及び引張り強度を向上させることができることがわかる。

【0144】

このように、上記したSVSP装置及びSTSP装置によって金属体に局部的に低変形抵抗領域30,30'を形成するとともに、この低変形抵抗領域30,30'を剪断変形させることによって強ひずみを加えることにより金属組織を微細化することができ、金属体M1,M2の強度あるいは延性を向上させることができる。

【0145】

しかも、図1に示したように、金属体を複数の金属層を重合させた積層体10としている場合には、各金属層を形成している金属が隣接した金属層の金属と互いに微細化しながら接合することにより、一体化した金属体を生成できるとともに、金属層の積層方向に金属組成が変化する金属体を提供することができる。

【0146】

あるいは、図15に金属体の断面模式図として示すように、一部を切欠した切欠丸棒状の第1金属棒24の切欠部分に第2金属材25を挿入して一体化した複合金属棒26をSTSP装置で処理することによって、第1金属棒24の金属と第2金属材25の金属とを機械的に混合して、新規な合金を生成できる。

【0147】

また、図2に示したように、金属体を複数種類の金属粉体を混合した混合体の仮焼体16としている場合には、各金属粉体の金属組織を互いに微細化しながら接合することにより緊密に一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSVSP装置及びSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0148】

また、図3に示したように、金属体を多孔質体17の孔部に金属粉体18を充填して形成した充填体19としている場合にも、各金属の金属組織を互いに微細化しながら接合することにより一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSVSP装置及びSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0149】

また、図4に示したように、金属体を複数種類の金属線材を束ねて形成した金属線束23としている場合には、各金属線材の金属組織を互いに微細化しながら接合することにより一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0150】

特に、金属体は、SVSP装置あるいはSTSP装置によって金属組織を微細化するまでは中空筒状としておき、SVSP装置あるいはSTSP装置によって金属組織を微細化した後に、筒状となっている金属体の周面を切開して板状体とすることにより、極めて容易に板状の金属材料であって、しかも金属組織が微細化されている金属材料を提供できる。

【0151】

上記したSVSP装置及びSTSP装置では、加熱装置51,64によって形成した低変形抵抗領域30,30'の金属体M1,M2の伸延方向における長さと、低変形抵抗領域30,30'に加える剪断変形を調整することによって、低変形抵抗領域30,30'の全域において剪断変形を行うこともできるし、低変形抵抗領域30,30'の一部分、たとえば、低変形抵抗領域30,30'の中央領域や、低変形抵抗領域30,30'の両端部または一方の端部において剪断変形を行うこともできる。

【0152】

なお、STSP装置では、その構造から明らかなように、回転装置によって非低変形抵抗領域を回転させた場合の低変形抵抗領域30'の回転軸部分には十分な剪断変形が生じないことによって金属組織の微細化が不十分な領域があらわれるおそれがある。

【0153】

そこで、本実施形態のSTSP装置では、加熱装置64によって金属体M2を加熱することにより低変形抵抗領域30'を形成する際には、加熱装置64は回転軸の領域を非中心とする加熱分布として加熱している。

【0154】

すなわち、本実施形態のように加熱装置64を高周波加熱コイルで構成した場合には、高周波加熱コイルの中心軸を回転部63による金属体M2の回転軸から偏倚させている。これによって低変形抵抗領域30'では回転軸の領域を非中心とする加熱分布とすることがで、回転軸の領域に微細化されない領域ができることを抑止して、STSP装置においても金属組織を均一に微細化することができる。

【0155】

このように、加熱装置64の配置を調整することにより加熱分布を回転軸の領域を非中心とした状態とすることができ、回転軸の領域の金属組織も確実に微細化することができる。

【0156】

STSP装置における金属組織の微細化の不均一を防止する方法としては、低変形抵抗領域30'を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、金属体M1の伸延方向と略直交する方向に移動させて、この移動によって低変形抵抗領域30'の回転軸の領域に剪断変形を生じさせることにより、金属組織の微細化の不均一を防止してもよい。

【0157】

すなわち、STSP装置にSVSP装置の振動印加体47を組み込んで、低変形抵抗領域30'を捻回するとともに振動させてもよい。

【0158】

あるいは、回転軸自体を丸棒状となった金属体M2の幾何学的な中心から偏倚させることにより、低変形抵抗領域30'の回転軸の領域に剪断変形を生じさせて、金属組織の微細化の不均一を防止してもよい。

【0159】

図16は、上記したSTSP装置の変容例の概略説明図である。このSTSP装置には、金属体M2'を供給する供給部70と、剪断変形された金属体M2'を収容する収容部71とを設けている。

【0160】

供給部70には所要のリールに巻回した金属体M2'を供給し、図示しない引延具によって金属体M2'を直線状に引き延ばしながら送給するようにしている。

【0161】

収容部71では、剪断変形された金属体M2'を、図示しない巻付具によってリールに巻回させて収容するようにしている。

【0162】

そして、STSP装置では、供給部70と収容部71との間に、金属体M2'の伸延方向に沿って複数の剪断変形部62'をそれぞれ所定間隔だけ離隔して設け、しかも、隣り合った剪断変形部62',62'の間に回転部63'を設けて、この回転部63'によって金属体M2'の伸延方向と略平行とした回転軸周りに金属体M2'を回転させて、剪断変形部62'部分の金属体M2'を剪断変形させている。

【0163】

剪断変形部62'には、金属体M2'を加熱する高周波加熱コイル64'と、金属体M2'を冷却するための冷却水を吐出する第1吐水口65b'と第2吐水口65c'とを設け、しかも、第1吐水口65b'と第2吐水口65c'との間に高周波加熱コイル64'を位置させて、高周波加熱コイル64'による金属体M2'の加熱領域を微小範囲としている。

【0164】

本実施形態では、回転部63'には金属体M2'に当接させた回転ローラを設け、この回転ローラによって金属体M2'を回転させている。しかも、隣り合った回転部63'では、それぞれ回転ローラの回転方向を逆方向としている。

【0165】

このように構成したSTSP装置において、供給部70と収容部71とを金属体M2'の搬送手段として金属体M2'を送給することによって、金属体M2'に複数回の剪断変形を施すことができる。

【0166】

あるいは、たとえば、剪断変形部62'を金属体M2'の伸延方向に沿って所定間隔TでNカ所設けている場合に、供給部70と収容部71とを金属体M2'の搬送手段として金属体M2'を所定間隔Tと等距離だけ送給すると、T×Nの長さの領域において一度に剪断変形を行うことができるので、剪断変形を停止して金属体M2'をT×Nだけ送給し、その後、剪断変形を再開して金属体M2'を所定間隔Tと等距離だけ送給することを繰り返すようにすることもできる。これによって、製造効率を向上させることができる。

【0167】

なお、この場合には、Nは偶数であって、図16のように、剪断変形部62'と剪断変形部62'との間に全て回転部63'を設けるのではなく、一つおきに回転部63'を設けてもよい。

【0168】

上記のようにして金属組織を微細化した金属体は、高強度であるために自動車部品として用いた場合には軽量化を図ることができ、自動車を軽量化して燃費の向上を図ることができる。

【0169】

このように自動車部品に用いる金属体は、次のようにして製造している。

【0170】

まず、所望の組成とした板状の金属板に対して前処理を行う。この前処理では、金属板を一旦加熱して冷却することによって金属板の単一相化、及び金属板を構成している金属の粒子分散、さらには金属板の残留応力の調整等を行っている。

【0171】

次いで、前処理が終了した金属板をSVSP装置で処理することによって、金属板の金属組織を一様に微細化して、高強度化及び高延性化した金属板を形成している。

【0172】

特に、金属板をアルミニウム合金とした場合には、高強度化及び高延性化された大判のアルミニウム合金板を形成することができ、複雑な形状のボンネットやカウル等を鍛造で形成可能とすることができ、製造コストを大きく低減することができる。

【0173】

特に、このようなボンネットやカウル等を鍛造で形成する場合に、他部材との接続に用いるフランジや嵌合構造を一体成形することができるので、複数部品の一体成形を行うことによって低コスト化を図ることができるとともに、構造的な強度の向上を図ることができる。

【0174】

上記したように、金属板をSVSP装置によって所望の金属体を形成するだけでなく、所望の組成とした丸棒状の金属体に対して、上記した前処理を行った後にSTSP装置で処理することによって、金属板の金属組織を一様に微細化して、高強度化及び高延性化した金属体を形成することもできる。

【0175】

このようにして形成した金属体は、高延性となっているので、所要の容積ごとに分離した後に複数のシリンダを有する鍛造金型で鍛造加工を行うことによって、たとえば、図17に示すように、複雑な形状を有するボディーフレームソケット80を形成することもできる。

【0176】

本実施形態のボディーフレームソケット80は、図18に示すように自動車のボディーフレーム90における各フレームの接続部分に使用するものであり、通常は、各フレームを接続部で溶接することにより接続していたが、図17に示すボディーフレームソケット80を用いることによって、溶接作業を不要として製造コストを低減することができるとともに、溶接よりも構造的な強度を向上させることができ、信頼性を向上させることができる。

【0177】

図17のボディーフレームソケット80では、それぞれ異なる方向に伸延している第1フレーム81と、第2フレーム82と、第3フレーム83と、第4フレーム84の4本のフレーム81,82,83,84がそれぞれ挿入される第1嵌合部85と、第2嵌合部86と、第3嵌合部87と、第4嵌合部88とを所定方向に伸延させて突設している。

【0178】

そして、各嵌合部85,86,87,88には、鍛造加工の際にシリンダを挿入することによって形成した挿入孔85h,86h,87h,88hを設け、この挿入孔85h,86h,87h,88hに各フレーム81,82,83,84の先端部をそれぞれ挿入して接続するようにしている。

【0179】

他の使用形態として、たとえば、ステアリングシャフトのような棒状体の部材に対してSVSP法による金属組織の微細化を行うことにより、高強度の棒状体を提供可能とすることができる。しかも、棒状体の全金属組織を一様に微細化するのではなく、一部分だけを微細化したり、あるいは一部分だけを微細化しなかったりすることにより強度に意図的なバラツキをもたせることもできる。

【0180】

このように、強度に意図的なバラツキをもたせた棒状体からなるステアリングシャフトとした場合には、事故の発生時に衝撃でステアリングシャフトを意図的に破断させることによって衝撃吸収性を付与することができる。

【0181】

あるいは、ネジを形成する場合には、棒状体の部材に対してSVSP法による金属組織の微細化を行った後に、STSP法による金属体の回転を利用してネジ転造を行うことにより、高強度化したネジを容易に形成することができる。

【0182】

同様に、ミッションギヤを形成する場合には、棒状体の部材に対してSVSP法による金属組織の微細化を行った後に、STSP法による金属体の回転を利用して、所要のダイスによりギヤ歯の成型を行うことにより、高強度化したミッションギヤを容易に形成することができる。

【0183】

上記のようにして金属組織を微細化した金属体は、自動車部品に対する利用だけでなく、半導体製造工程において使用するスパッタ装置のスパッタリング用ターゲット材として利用した場合にも極めて有用である。

【0184】

特に、所要の組成となった金属体を生成可能であり、しかも生成した金属体は均質な組成とすることができるとともに金属組織が微細であるので半導体基板上面に均質な金属膜を生成可能とすることができる。そして、このようなスパッタリング用ターゲット材をECAP法よりも安価に生成することができる。

【0185】

このスパッタリング用ターゲット材は、次のようにして製造している。

【0186】

まず、所望の組成とした金属板に対して、前処理を行う。この前処理では、金属板を一旦加熱して冷却することによって金属板の単一相化、及び金属板を構成している金属の粒子分散、さらには金属板の残留応力の調整等を行っている。

【0187】

次いで、前処理が終了した金属板をSVSP装置で処理することによって、金属板の金属組織を一様に微細化している。

【0188】

SVSP装置による金属組織の微細化後、金属板を常温圧延、あるいは冷間鍛造または温間鍛造、あるいはスエージング等によって微細化した結晶組織の結晶方位を調整するとともに、ターゲット形状への成形を行っている。

【0189】

このように、微細化した結晶組織の結晶方位を調整することによって、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0190】

さらに、金属板をターゲット形状に成形する場合には、金属体を略円盤状に成形すると同時に裏面に冷却用凹状溝を形成している。このように冷却用凹状溝を同時成形することにより、スパッタリング用ターゲットの製造工程を短縮化することができ、安価なスパッタリング用ターゲットを提供できる。

【0191】

特に、SVSP装置によって金属組織が微細化されていることにより金属板の成形性が向上しているので、冷却用凹状溝を冷間鍛造または温間鍛造によって精度よく生成することができる。

【0192】

なお、SVSP装置によって金属板の金属組織を一様に微細化した後に、微細化した金属検証の粗大化を抑制可能な温度に金属板を加熱して、金属板の残留応力の調整等を行ってもよい。

【0193】

他の製造方法として次のようにすることもできる。この製造方法では、ターゲット材となる金属体は所望の組成とした丸棒状の金属棒としている。

【0194】

まず、金属棒に対して、上記した金属板の場合と同様に前処理を行って、金属棒の単一相化、及び金属棒を構成している金属の粒子分散、さらには金属棒の残留応力の調整等を行っている。

【0195】

次いで、前処理が終了した金属棒をSTSP装置で処理することによって、金属棒の金属組織を一様に微細化している。

【0196】

STSP装置による金属組織の微細化後、金属棒を所定長さごとに切断し、冷間鍛造または温間鍛造によって金属板を形成している。

【0197】

このように成形した金属板を上記したようにSVSP装置で処理することによって、金属板の金属組織をさらに微細化している。その後、上記した金属板の場合と同様に、金属板を常温圧延、あるいは冷間鍛造または温間鍛造、あるいはスエージング等によって微細化した結晶組織の結晶方位を調整するとともに、ターゲット形状への成形を行っている。

【0198】

STSP法とSVSP法とを組み合わせてスパッタリング用ターゲットとなる金属体を生成することによって、金属組織が極めて微細化された金属体とすることができ、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0199】

特に、STSP法で金属棒を処理したことによって金属棒の組成の均質化を図ることができ、より均質化された金属体からスパッタリング用ターゲットを生成することによって、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0200】

上記したSVSP法あるいはSTSP法は、自動車部品やスパッタリング用ターゲットの製造だけでなく、以下のような素材に対して用いることにより特性を向上させた材料あるいは部品の提供を可能とすることができる。

【0201】

金属体が磁性体であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、細線化等の微細な加工を可能とすることができる。また、場合によっては、磁化率を向上が期待できる。

【0202】

金属体が形状記憶合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。特に、この形状記憶合金を用いて電子機器の組み立てに用いるネジを形成した場合には、その電子機器の廃棄時に形状記憶によってネジのネジ山を消失させることにより、容易に分解することができる。

【0203】

金属体が水素吸蔵合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより水素の吸蔵能力の向上が期待できる。さらには、加工性が向上することによって様々な形状とすることができ、水素吸蔵機能を有する構造物を形成することができる。

【0204】

金属体が制振合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。特に、スピーカ等の音響機器の構成部材に対するこの制振合金の適用を広めることによって、音質の向上を図ることができる。

【0205】

金属体が電熱材料であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。

【0206】

金属体が生体材料であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。

【0207】

特に、従来、生体材料としてはチタンが使用されているものの、チタンは高硬度であるために加工性が非常に悪く、成形コストがかさむという問題があったが、SVSP法あるいはSTSP法によって金属組織を微細化することによりチタンを鍛造で成形可能とすることができ、低コストで所定形状としたチタン部品を形成することができる。

【0208】

しかも、SVSP法あるいはSTSP法によって金属組織が微細化されたチタンは、低ヤング率で高強度の材料とすることができ、生体親和性を向上させることもできる。

【0209】

このように、SVSP法あるいはSTSP法によって処理された金属体は、延性が向上していることによって加工性が向上しているだけでなく、高強度化されているので同一強度の部材をより軽量に形成することができ、船舶や航空機、あるいは自動車等の輸送機器、または高層ビルや橋梁等の建築構造物の軽量化を図ることができる。

【産業上の利用可能性】

【0210】

以上のように、本発明の金属加工方法及び同金属加工方法を用いた金属体では、高強度及び高延性の金属を連続的に精製することができるので、鍛造加工性に優れた金属体を提供できる。しかも、従来の溶融法では製造できなかった組成の合金も生成することができるので新規な金属を提供できる。

【0211】

特に、本発明の金属加工方法を用いた金属含有セラミックス体では、含有している金属成分と非金属成分とを強固にかつ均質に結合させた金属含有セラミックス体を提供できる。

【0212】

また、本発明の金属加工方法を用いたスパッタリング用ターゲットでは、安価であるだけでなく半導体基板に均質な金属膜を精製可能とするスパッタリング用ターゲットを提供できる。

【図面の簡単な説明】

【0213】

【図1】金属体の断面模式図である。

【図2】金属体の断面模式図である。

【図3】金属体の断面模式図である。

【図4】金属体の断面模式図である。

【図5】低抵抗領域に加える剪断変形の説明図である。

【図6】低抵抗領域に加える剪断変形の説明図である。

【図7】低抵抗領域に加える剪断変形の説明図である。

【図8】低抵抗領域に加える剪断変形の説明図である。

【図9】SVSP装置の概略説明図である。

【図10】STSP装置の一例の概略説明図である。

【図11】STSP装置による処理前の金属組織の電子顕微鏡写真である。

【図12】STSP装置による処理後の金属組織の電子顕微鏡写真である。

【図13】S45Cにおいて金属組織を微細化した場合の物性変化を示すグラフである。

【図14】Al5056において金属組織を微細化した場合の物性変化を示すグラフである。

【図15】金属体の断面模式図である。

【図16】STSP装置の変容例の概略説明図である。

【図17】ボディーフレームソケットの説明図である。

【図18】ボディーフレームソケットの説明図である。

【図19】ECAP法を説明するための参考図である。

【符号の説明】

【0214】

M1 金属体

30 低変形抵抗領域

40 基台

41 固定部

42 剪断変形部

43 振動部

44 第1規制体

44a 第1当接ローラ

44b 第2当接ローラ

45 第2規制体

45a 第1支持体

45b 第2支持体

45c 下側ローラ

45d 上側ローラ

46 ガイドローラ

47 振動印加体

48 振動伝搬抑制体

49 超音波振動体

49a 出力軸

50 伝播体

50a 下側ローラ

50b 上側ローラ

50c 支持フレーム

51 加熱装置

52 冷却装置

52a 給水配管

52b 第1吐水口

52c 第2吐水口

53 受水容器

54 排水管

【技術分野】

【0001】

本発明は、金属組織を有する物体の金属組織を微細化することにより高強度化あるいは高延性化、あるいは均質化を図る金属加工方法、及び同金属加工方法を用いた金属体、並びに同金属加工方法を用いた金属含有セラミックス体に関するものである。

【背景技術】

【0002】

従来、金属体あるいは金属含有セラミックス体等の金属組織を有している材料では、ECAP(Equal-Channel Angular Pressing)法によって金属組織を微細化することにより、その材料の強度の向上あるいは延性の向上が可能であることが知られている。

【0003】

ECAP法では、図19に示すように、ダイ100に中途部で所要の角度に屈曲させた挿通路200を設けておき、この挿通路200に所要の金属体300を押圧しながら挿通させることによって金属体300を挿通路200に沿って屈曲させ、屈曲にともなって金属体300に剪断応力を生起し、この剪断応力によって金属組織を微細化しているものである。図19中、400は金属体を押圧するプランジャである。

【0004】

このようなECAP法では、挿通路200に沿って金属体300を屈曲させやすくするために、ダイ100を所定温度に加熱することにより金属体300全体を加熱して変形抵抗を低下させているが、金属体300の変形抵抗を大きく低下させた場合には、プランジャ400による押圧の際に金属体300に座屈等の余計な変形を生じさせるおそれがあるので、金属体300の加熱は必要最小限に抑制する必要があった。

【0005】

このように金属体300の加熱を抑制すると、金属体300はプランジャ400によって比較的大きな力で押圧しなければならないために加工性が悪いという問題があったため、金属体に剪断応力が作用する挿通路の剪断変形領域を局部的に加熱して、この加熱によって金属体の剪断変形部分の変形抵抗を低減させることによりプランジャで金属体を押圧する力を小さくし、加工性を向上させることが提案されている(例えば、特許文献1参照。)。

【0006】

しかしながら、剪断変形領域を加熱した場合には、剪断変形領域を通過した金属体は所定温度に加熱されたままとなっているので、挿通路から押出された金属体は全体的に変形抵抗が低下しており、金属体を連続して挿通路に挿通させて剪断応力を繰り返し作用させるためには、金属体が所定温度以下となって変形抵抗が大きくなるまで冷却するための冷却時間が必要であった。

【0007】

そのため、金属体に対して冷却時間よりも短い時間で連続的にECAP法による処理を行うことができず、生産性が極めて低いという問題があった。

【0008】

しかも、ECAP法では金属体を屈曲した挿通路に挿通させなければならないため、金属体の一部分の金属組織のみを微細化するような部分処理が困難であるという問題もあった。

【0009】

なお、金属体の一部分の金属組織のみを微細化する方法としては、回転子の端部軸線上に設けたプローブを金属体の所要の位置に当接させて押圧し、回転子を回転させることによって金属体のプローブとの当接部分を摩擦攪拌することによって行う方法が知られている(例えば、特許文献2参照。)。

【0010】

しかしながら、このようにプローブとの摩擦を利用した方法は、処理の高速化が極めて困難であるために、ECAP法の場合と同様に量産性に乏しいという問題があった。

【0011】

一方、金属組織が微細化された金属体を大量に製造する方法としては、所定組成の低炭素鋼または低炭素合金鋼において、所要の高温状態から冷却する過程において断面積減少率を60%以上とする加工を行う方法が知られている(例えば、特許文献3参照。)。

【0012】

しかしながら、この方法の適用可能な金属体は、特殊組成の低炭素鋼または低炭素合金鋼であって、それ以外の組成の金属体にはこの方法を適用できないという問題があった。

【特許文献1】特開2001−321825号公報

【特許文献2】特開平11−51103号公報

【特許文献3】特開平11−323481号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

以上のように、金属組織を微細化することにより高強度化あるいは高延性化等を図った金属体の形成には一長一短があって、現状においては、製造コストが問題とはならない高級自動車や戦闘機等の特殊用途においてこのような金属が利用されていた。

【0014】

このような状況において、昨今では、特に自動車業界において燃費の向上あるいは走行性能の向上を目的として車体等の軽量化が望まれており、高級自動車だけでなく一般車でも金属組織を微細化することにより高強度化を図った金属体を利用して軽量化することに対する大きな要求があり、低価格の高強度化あるいは高延性化された金属体に対する大きな潜在的需要が存在していた。

【0015】

本発明者らは、このような現状に鑑み、金属組織を微細化することにより高強度化あるいは高延性化を図った各種の金属体あるいは金属含有セラミックス体を連続的に形成可能として量産性を向上させ、低コスト化を図った金属体あるいは金属含有セラミックス体を提供すべく研究開発を行って、本発明を成すに至ったものである。

【課題を解決するための手段】

【0016】

請求項1記載の金属加工方法では、一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化することとした。

【0017】

請求項2記載の金属加工方法では、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する方向に加えた振動運動とした。

【0018】

請求項3記載の金属加工方法では、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動とした。

【0019】

請求項4記載の金属加工方法では、請求項1〜3のいずれか1項に記載の金属加工方法において、前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることとした。

【0020】

請求項5記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を板状体とした。

【0021】

請求項6記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、異なる組成の金属層を重合して形成した板状体とした。

【0022】

請求項7記載の金属加工方法では、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体とした。

【0023】

請求項8記載の金属体では、一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することとした。

【0024】

請求項9記載の金属体では、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形とした。

【0025】

請求項10記載の金属体では、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形とした。

【0026】

請求項11記載の金属体では、請求項8〜10のいずれか1項に記載の金属体において、前記低変形抵抗領域を、金属体の伸延方向に沿って移動させた。

【0027】

請求項12記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を板状体とした。

【0028】

請求項13記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、異なる組成の金属層を重合して形成した板状体とした。

【0029】

請求項14記載の金属体では、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体とした。

【0030】

請求項15記載の金属含有セラミックス体では、一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することとした。

【0031】

請求項16記載の金属含有セラミックス体では、請求項15記載の金属含有セラミックス体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形とした。

【発明の効果】

【0032】

請求項1記載の発明によれば、一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化することによって、局部的に形成した低変形抵抗領域部分の金属組織を微細化することができ、高強度化あるいは高延性化した金属体を容易に形成することができる。

【0033】

請求項2記載の発明によれば、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する方向に加えた振動運動としたことによって、低変形抵抗領域に極めて容易に剪断変形を生起することができる。

【0034】

請求項3記載の発明によれば、請求項1記載の金属加工方法において、一方の非低変形抵抗領域に対する他方の非低変形抵抗領域の相対的な位置の変動を、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動としたことによって、低変形抵抗領域には極めて容易に剪断変形を生起することができるとともに、大きな剪断応力を作用させることができる。

【0035】

請求項4記載の発明によれば、請求項1〜3のいずれか1項に記載の金属加工方法において、前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることによって、一方向に伸延した金属体の全体の金属組織を極めて容易に微細化することができるとともに、連続的に金属組織の微細化を行うことができる。

【0036】

請求項5記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を容易に製造することができる。

【0037】

請求項6記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、異なる組成の金属層を重合して形成した板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を容易に製造することができるとともに、重合方向に組成が異なった合金を形成することができる。

【0038】

請求項7記載の発明によれば、請求項1〜4のいずれか1項に記載の金属加工方法において、前記金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体としたことによって、第1の金属と第2の金属とが強固に接合した合金を形成することができ、従来の異種金属の溶融による合金の製造方法では製造が困難であった合金を容易に生成することができる。

【0039】

請求項8記載の発明によれば、一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することによって、局部的に形成した低変形抵抗領域部分の金属組織を微細化することができ、高強度化あるいは高延性化した金属体を安価で提供できる。

【0040】

請求項9記載の発明によれば、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形としたことによって、低変形抵抗領域には極めて容易に剪断変形を生起して金属組織を微細化した金属体を提供できる。

【0041】

請求項10記載の発明によれば、請求項8記載の金属体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形としたことによって、形抵抗領域には極めて容易に剪断変形を生起することができるとともに、大きな剪断応力を作用させて金属組織を微細化した金属体を提供できる。

【0042】

請求項11記載の発明によれば、請求項8〜10のいずれか1項に記載の金属体において、前記低変形抵抗領域を、金属体の伸延方向に沿って移動させたことによって、一方向に伸延した金属体の全体の金属組織を極めて容易に微細化することができるとともに、連続的に金属組織を微細化した金属体を提供できる。

【0043】

請求項12記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を提供できる。

【0044】

請求項13記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、異なる組成の金属層を重合して形成した板状体としたことによって、従来のECAP法では得られなかった金属結晶が微細化された板状金属体を提供できるとともに、重合方向に組成が異なった合金を提供できる。

【0045】

請求項14記載の発明によれば、請求項8〜11のいずれか1項に記載の金属体において、金属組織の微細化前の金属体を、第1の金属に第2の金属を混合させた混合材からなる板状体としたことによって、第1の金属と第2の金属とが強固に接合した合金を形成することができ、従来の異種金属の溶融による合金の製造方法では製造が困難であった合金を提供できる。

【0046】

請求項15記載の発明によれば、一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有することによって、含有している金属成分と非金属成分とを強固にかつ均質に結合させた金属含有セラミックス体を提供できる。

【0047】

請求項16記載の発明によれば、請求項15記載の金属含有セラミックス体において、前記剪断変形を、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形としたことによって、回転軸の領域の金属組織にも剪断応力を作用させることができるので、含有している金属成分と非金属成分とを強固にかつさらに均質に結合させた金属含有セラミックス体を提供できる。

【発明を実施するための最良の形態】

【0048】

本発明の金属加工方法及び同金属加工方法を用いた金属体、並びに同金属加工方法を用いた金属含有セラミックス体、並びに同金属加工方法を用いたスパッタリング用ターゲットでは、含有している金属組織を微細化することによって金属体の高強度化あるいは高延性化を図っているものであり、特に、金属含有セラミックス体の場合にはさらに均質化を図っているものである。

【0049】

金属体及び金属含有セラミックス体には、変形抵抗を低下させて形成する低変形抵抗領域を局部的に形成し、この低変形抵抗領域部分を剪断変形させることにより強ひずみを加えて金属組織を微細化しているものである。

【0050】

特に、低変形抵抗領域を局部的に形成していることによって、金属組織を微細化するために加えた剪断変形による剪断応力が低変形抵抗領域に集中して作用するので、効率よく金属組織を微細化することができる。

【0051】

ここで、低変形抵抗領域とは、金属体及び金属含有セラミックス体を加熱することによって変形抵抗が低下した領域であり、低変形抵抗領域以外の領域と比較して外力の作用にともなって変形を生じやすくなっている領域のことである。説明の便宜上、低変形抵抗領域以外の領域を非低変形抵抗領域と呼ぶ。

【0052】

低変形抵抗領域は加熱によって形成するだけでなく、たとえば、所要の温度に加熱した金属体の周囲に金属体を拘束する拘束体を装着することにより非低変形抵抗領域を形成し、拘束体を装着していない領域を低変形抵抗領域とすることもできる。

【0053】

また、金属体は一種類の金属元素からなる単一金属で構成する場合だけでなく、二種類以上の金属元素からなる合金で構成してもよいし、金属元素と非金属元素とからなる金属間化合物で構成してもよい。ここで、金属体が金属間化合物である場合には、そのことを明確にするために金属含有セラミックス体と呼んでいる。以下において「金属体」の語は、特に言及しない場合を除いて、「金属含有セラミックス体」を含んでいるものとして用いる。

【0054】

金属体は一様の組成となっている必要はなく、図1に金属体の断面模式図として示すように、第1金属層11に第2金属層12さらには第3金属層13を積層した積層体10であってもよい。このとき、第1金属層11、第2金属層12、第3金属層13はそれぞれ所要の金属あるいは合金であればよい。第1金属層11と、第2金属層12と、第3金属層13とは単に重合することにより積層体10としてもよいし、めっき処理、蒸着処理あるいは圧着処理等によって積層してもよい。ここで、積層体10は3層に限定するものではなく、適宜の数だけ重合して積層体10を構成してよい。

【0055】

あるいは、金属体は、図2に金属体の断面模式図として示すように、第1金属粉体14と第2金属粉体15とを混合した混合体を所定形状に仮焼成形した仮焼体16であってもよい。このとき、第1金属粉体14と第2金属粉体15の2種類の粉体で仮焼体16を構成するだけでなく、さらに多種の粉体を混合して仮焼体16を形成してもよく、金属の粉体だけでなく非金属の粉体を混合して仮焼体16を形成してもよい。

【0056】

あるいは、金属体は、図3に金属体の断面模式図として示すように、所定形状とした多孔質体17の孔部に金属粉体18を充填して形成した充填体19であってもよい。なお、多孔質体17には、金属粉体18を充填する場合だけでなく非金属粉体を充填してもよい。

【0057】

あるいは、金属体は、図4に金属体の断面模式図として示すように、複数本の第1金属線材21と複数本の第2金属線材22とを束ねて形成した金属線束23であってもよい。このとき、第1金属線材21と第2金属線材22の2種類の金属線材で金属線束23を構成するだけでなく、さらに多種の金属線材を束ねて金属線束23を形成してもよい。

【0058】

このように、金属体は様々な形態が可能であって、後述するように剪断変形によって金属組織が微細化するのであれば、金属体はどのような形態であってもよい。

【0059】

図1〜3では、金属体は断面を矩形状とし、図4では金属体の断面は円形状としているが、金属体は断面が矩形状となった矩形体や、断面が円形状となった丸棒体に限定するものではなく、平板体や中空部を有する筒状体となっていてもよいし、これら以外でもたとえばH形鋼体、山形鋼体、溝形鋼体、T形鋼体、リップル溝鋼体等であってもよい。

【0060】

金属体は一方向に伸延した形態とし、図5に示すように、金属体を横断するように低変形抵抗領域30を形成することによって、金属体には低変形抵抗領域30によって区切られた第1非低変形抵抗領域31と第2非低変形抵抗領域32とを形成している。

【0061】

このように一方向に伸延した金属体を横断させて低変形抵抗領域30を形成していることによって、金属体の伸延方向に沿って低変形抵抗領域30を移動させながら低変形抵抗領域30を剪断変形させることにより、金属組織の微細化処理を連続的に行うことができる。

【0062】

しかも、必要に応じて低変形抵抗領域30に生起する剪断変形の変形形態を調整することによって、金属体には金属組織の微細化の程度が異なる領域を形成することができ、金属体の多機能化を図ることができる。

【0063】

低変形抵抗領域30の剪断変形は、図5(a)に示すように、第2非低変形抵抗領域32を第1非低変形抵抗領域31に対して金属体の厚み方向に振動させることによって行っている。あるいは、金属体の厚み方向ではなく、図5(b)に示すように、金属体の厚み方向と直交する金属体の幅方向に振動させることによって行ってもよく、さらには、図5(c)に示すように金属体の厚み方向の振動と、幅方向の振動との両方を複合した複合振動としてもよい。このように複合振動とした場合には、低変形抵抗領域に大きな剪断応力を作用させることができる。

【0064】

なお、金属体が広幅の平板体である場合には、必ずしも金属体を横断するように低変形抵抗領域を形成することはなく、金属体の所要の領域にだけ低変形抵抗領域を形成し、この低変形抵抗領域を剪断変形させて金属体の一部分のみに金属組織を微細化することにより高強度化あるいは高延性化を図った領域を形成することもできる。

【0065】

また、金属体が丸棒体や中空部を有する円筒体である場合には、図6に示すように、第2非低変形抵抗領域32'を第1非低変形抵抗領域31'に対して、金属体の伸延方向と略平行とした回転軸周りに捻回することによって低変形抵抗領域30'を剪断変形させることもできる。このとき、第2非低変形抵抗領域32'は、第1非低変形抵抗領域31'に対して常に一定の角速度で回転させてもよいし、正回転と逆回転とを交互に繰り返してもよい。

【0066】

第1非低変形抵抗領域31,31'に対する第2非低変形抵抗領域32,32'の相対的な振動運動あるいは捻回運動の運動量は、低変形抵抗領域30,30'に剪断変形を生じさせて金属組織の微細化が可能な程度の運動量であればよい。

【0067】

低変形抵抗領域30,30'を剪断変形させる場合には、低変形抵抗領域30,30'に金属体の伸延方向に沿って圧縮応力を作用させることにより、低変形抵抗領域30,30'に大きな形状変形が生起されたり、低変形抵抗領域30,30'部分において破断が生じたりすることを抑制できる。

【0068】

このように低変形抵抗領域を剪断変形させることによって、低変形抵抗領域における金属組織を微細化することができるだけでなく、図1〜4に示した金属体では互いの金属組織が結合することにより新たな合金あるいはセラミックスを生成することも可能であり、特に従来の溶融法では生成できなかった組成の合金を機械的に生成することができる。

【0069】

上記したように低変形抵抗領域を剪断変形させる場合には、図7に示すように、一方向に伸延した金属体に、この金属体を横断する第1低変形抵抗領域30aと第2低変形抵抗領域30bとを所定間隔だけ離隔して形成するとともに、第1低変形抵抗領域30aと第2低変形抵抗領域30bとに挟まれた領域を中間非低変形抵抗領域33として、中間非低変形抵抗領域33を振動運動させることにより、第1低変形抵抗領域30a及び第2低変形抵抗領域30bを容易に剪断変形させることができる。

【0070】

ここで、図7では、金属体は平板体としており、図7(a)では、中間非低変形抵抗領域33を金属体の厚み方向に振動させているものであり、図7(b)では、中間非低変形抵抗領域33を金属体の厚み方向と直交する金属体の幅方向に振動させているものであり、図7(c)では、中間非低変形抵抗領域33を、金属体の厚み方向の振動と、幅方向の振動との両方を複合した複合振動によって振動させているものである。

【0071】

金属体が丸棒体や中空部を有する円筒体である場合には、図8に示すように、所定間隔だけ離隔して設けた第1低変形抵抗領域30a'と第2低変形抵抗領域30b'との間の中間非低変形抵抗領域33'を、金属体の伸延方向と略平行とした回転軸周りに回転させることによって第1低変形抵抗領域30a及び第2低変形抵抗領域30bを容易に剪断変形させることができる。図8中、34は中間非低変形抵抗領域33'を回転させている回転ローラである。

【0072】

さらに、図7及び図8において、金属体を伸延方向に沿って移動させることにより、金属体における第1低変形抵抗領域30a'及び第2低変形抵抗領域30b'の位置を移動させることができる。

【0073】

したがって、通常、連続的に製造されている金属体の製造工程中において、金属体に第1低変形抵抗領域30a,30a'と第2低変形抵抗領域30b,30b'とを形成して中間非低変形抵抗領域33,33'を振動あるいは回転させることにより、金属体を容易に剪断変形させることができるので、金属組織が微細化されることにより高強度化あるいは高延性化された金属体を低コストで製造することができる。

【0074】

特に、第1低変形抵抗領域30a,30a'及び第2低変形抵抗領域30b,30b'は、通常、それぞれ金属体を加熱することにより形成しているが、第1低変形抵抗領域30a,30a'と第2低変形抵抗領域30b,30b'の加熱温度をそれぞれ異ならせておくことにより、第1低変形抵抗領域30a,30a'及び第2低変形抵抗領域30b,30b'に作用する剪断応力をそれぞれ異ならせることができ、金属組織には二段階でそれぞれ異なる剪断応力を作用させることができるので、金属組織をより微細化することができる。

【0075】

しかも、一度剪断変形されて金属組織が微細化された部分をさらに剪断変形させる場合には、金属体の延性が向上していることによって金属体の加熱温度を低くすることができ、金属組織をより微細化することができる。

【0076】

なお、金属組織には剪断応力を二段階に分けて加えるだけでなく、金属体の伸延方向に沿って中間非低変形抵抗領域33,33'を複数設けることにより、さらに多段に分けて加えてもよい。特に、金属含有セラミックス体の場合には、剪断変形を行うたびに異なる条件の剪断変形とすることにより均質化を向上させることができる。

【0077】

以下において、本発明の実施形態を説明する。

【0078】

図9は、金属体に形成した低変形抵抗領域を振動によって剪断変形させる装置である。本発明者らは、このように低変形抵抗領域を振動によって剪断変形させて金属組織を微細化させることをSVSP(Severe Vibration Straining Process)法と称しており、図9はSVSP装置の一例の概略説明図である。ここでは、説明の便宜上、金属体M1は一方向に伸延させた角棒体としているが、他の形状であってもよい。

【0079】

SVSP装置には、金属体M1の伸延方向に沿って基台40上に固定部41と、剪断変形部42と、振動部43とを設けている。

【0080】

固定部41には、金属体M1の伸延方向に沿って第1規制体44と、第2規制体45とを設けている。第1規制体44では、伸延方向に沿って送給される金属体M1の幅方向の動きを規制しており、第2規制体45では、伸延方向に沿って送給される金属体M1の厚み方向の動きを規制して、金属体M1を進退自在に固定している。

【0081】

すなわち、第1規制体44では、それぞれ支持体によって回転自在に支持された第1当接ローラ44aと第2当接ローラ44bで金属体M1を挟持固定している。

【0082】

また、第2規制体45では、金属体M1を挟んで立設した第1支持体45aと第2支持体45bに、金属体M1の下方側に位置させる下側ローラ45cと、金属体M1の上方側に位置させる上側ローラ45dとを回転自在に架設して、下側ローラ45cと上側ローラ45dとで金属体M1を挟持固定している。

【0083】

なお、下側ローラ45cと上側ローラ45d、さらには、第1規制体44の第1当接ローラ44aと第2当接ローラ44bをそれぞれ適宜の駆動装置を用いて回転させて、金属体M1を送給する送給機構としてもよい。図9中、46は金属体M1の送給を補助するガイドローラである。

【0084】

振動部43には、金属体M1の伸延方向に沿って振動印加体47と、振動伝搬抑制体48とを設けている。振動印加体47では金属体M1に所定の振動を印加し、振動伝搬抑制体48では振動印加体47において金属体M1に印加した振動が金属体M1に沿って伝搬することを抑制している。

【0085】

振動印加体47は、金属体M1の下方に位置させた超音波振動体49と、この超音波振動体49の出力軸49aに装着した伝播体50とで構成している。伝播体50は、金属体M1の下方側に位置させた下側ローラ50aと、金属体M1の上方側に位置させた上側ローラ50bとを、U字状とした支持フレーム50cに回転自在に架設して構成しており、下側ローラ50aと上側ローラ50bとで金属体M1を挟持している。

【0086】

そして、伝播体50は、超音波振動体49を作動させることによって、所定の振幅で、勝所定の周波数で上下方向に振動し、金属体M1を上下方向に振動させている。本実施形態では、超音波振動体49によって振動運動を生起しているが、超音波振動体49以外の装置、たとえばリニアモータあるいは圧電素子等によって振動運動を生起してもよい。

【0087】

超音波振動体49によって金属体M1に加えた振動の振幅は、後述するように金属体M1に形成した低変形抵抗領域30部分における金属組織を剪断変形によって微細化できる程度であればよく、基本的には、金属体M1を構成している金属の金属組織の粒径と、低変形抵抗領域30の金属体M1の伸延方向における幅寸法とから必要最小限の振幅が決定される。

【0088】

超音波振動体49による振動の振幅は、大きければ大きいほど金属組織を微細化できるが、振動の振幅が大きい場合には低変形抵抗領域30において復元が困難となる変形が発生するおそれがあり、そのため、低変形抵抗領域30に復元が困難となる変形が生じない最大の振幅で金属体M1を振動させることが望ましい。

【0089】

ここで、復元が困難とならない変形とは、半周期による振動において、低変形抵抗領域30が振動前の形状に復元する変形であり、復元が困難となる変形とは、半周期による振動において、低変形抵抗領域30が振動前の形状に復元しない変形である。

【0090】

超音波振動体49によって金属体M1に加えた振動の周波数は、振動によって低変形抵抗領域30に生起した変位による歪みを、金属体M1の歪みの解消作用によって解消したり、金属組織の再結晶化作用によって解消したりするよりも前に、先に加えた変位と異なる変位、すなわち、逆方向あるいは異なる方向への変位による歪みを与えることができる周波数である必要があり、この周波数はできる限り大きく設定する方が望ましい。なお、金属体M1に加える振動は、必ずしも高周波の振動を印加する場合だけでなく、たとえば低変形抵抗領域30に半周期分の振動だけを印加するような、低周波の振動を短時間だけ印加するように構成してもよい。

【0091】

ここでいう低周波とは、低変形抵抗領域30に生起した変位による歪みに対して、上記した金属体M1の歪みの解消作用、あるいは金属組織の再結晶化作用が作用を開始するまでの間に、低周波の振動が次の変位による歪みを生起することができるもっとも長い時間を4分の1周期とした振動の周波数である。

【0092】

振動伝搬抑制体48は、上記した第2規制体45と同一構成であって、金属体M1を挟んで立設した第1支持体48aと第2支持体48bに、金属体M1の下方側に位置させる下側ローラ48cと、金属体M1の上方側に位置させる上側ローラ48dとを回転自在に架設して、下側ローラ48cと上側ローラ48dとで金属体M1を挟持固定し、振動印加体47で金属体M1に加えた振動が金属体M1に沿って伝搬することを抑制している。

【0093】

剪断変形部42は、金属体M1を所定温度に加熱する加熱装置51と、この加熱装置51による加熱によって金属体M1に形成した低変形抵抗領域30を所定の幅内に抑制するために金属体M1を冷却する冷却装置52とで構成している。

【0094】

本実施形態では、加熱装置51には高周波加熱コイルを用いており、この高周波加熱コイルを金属体M1に所定回数巻回し、金属体M1を所定温度に加熱することによって変形抵抗を低減させて低変形抵抗領域30を形成している。なお、加熱装置51としては高周波加熱コイルに限定するものではなく、電子ビーム、プラズマ、レーザー、電磁誘導等を用いた加熱や、ガスバーナーによる加熱、電気的短絡を利用した加熱であってもよい。特に、加熱装置51として電子ビームを用いた場合には、金属体M1の伸延方向における低変形抵抗領域30の幅を極めて小さくすることができ、低変形抵抗領域30により大きな剪断応力を作用させることができるので、金属組織のさらなる微細化を可能とすることができる。

【0095】

冷却装置52は、給水配管52aから供給された水を吐出する第1吐水口52bと第2吐水口52cで構成しており、第1吐水口52b及び第2吐水口52cから吐出した水によって金属体M1を冷却している。図9中、53は第1吐水口52b及び第2吐水口52cから吐出された水を受ける受水容器であり、54は同受水容器53に接続した排水管である。

【0096】

冷却装置52では、第1吐水口52bと第2吐水口52cとの間に設けた加熱装置51によって形成された低変形抵抗領域30の両側を、第1吐水口52b及び第2吐水口52cから吐出した水によって冷却しており、特に、第1吐水口52b及び第2吐水口52cの配設位置を調整することによって、低変形抵抗領域30を、金属体M1の伸延方向の長さと比較して極めて微少な領域としている。

【0097】

このように、低変形抵抗領域30を、金属体M1の伸延方向に沿った微小幅とすることにより、低変形抵抗領域30の部分に極めて大きな剪断変形を生起しやすく、金属組織の微細化効率を向上させることができる。しかも、振動運動による剪断変形の残留歪み、あるいは残留変形を小さくすることができる。

【0098】

また、加熱装置51で加熱した低変形抵抗領域30を冷却装置52によって急冷することによって焼き入れを行っていることとなり、金属組織が微細化された金属体M1の硬度の向上を図ることもできる。

【0099】

金属体M1の冷却は水冷に限定するものではなく、空冷であってもよい、励磁冷却であってもよく、金属体M1の変形抵抗を向上させることができればどのような方法であってもよい。

【0100】

本実施形態では、第2規制体45と高周波加熱コイルからなる加熱装置51との間に冷却装置52を設け、また、加熱装置51と振動印加体47との間に冷却装置52を設けているが、第2規制体45及び振動印加体47は冷却装置52よりも加熱装置51に近接させて設け、第2規制体45と振動印加体47との間隔をできるだけ短くしてもよい。

【0101】

このように、第2規制体45と振動印加体47との間隔をできるだけ短くすることによって、振動印加体47によって金属体M1に印加した振動のエネルギーが低変形抵抗領域30以外の部分に散逸することを防止でき、振動のエネルギーによる低変形抵抗領域30の剪断変形を効率よく生起することができる。

【0102】

さらに、金属体M1を挟持した第2規制体45の下側ローラ45cと上側ローラ45d、及び振動印加体47の伝播体50における下側ローラ50aと上側ローラ50bに冷却機能を付加し、これらのローラ45c,45d,50a,50bによって金属体M1を挟持するとともに冷却してもよい。

【0103】

上記のように構成したSVSP装置において、振動運動によって金属組織を微細化する場合には、金属体M1を固定部41、剪断変形部42、振動部43に順次送通し、剪断変形部42の冷却装置52によって低変形抵抗領域30の両側を冷却しながら加熱装置51によって金属体M1を加熱して、低変形抵抗領域30を形成する。

【0104】

ここで、加熱装置51による加熱は、低変形抵抗領域30の温度が金属体M1に生じた歪みの回復軟化温度または金属組織の再結晶温度以上となるまで行い、回復・再結晶温度以上となったところで振動印加体47によって金属体M1の非低変形抵抗領域を振動させて、低変形抵抗領域30に剪断変形を生起する。なお、加熱装置51による金属体M1の加熱温度は、回復・再結晶温度以上ではあるが、金属結晶粒の粗大化の影響が生じ始める温度以下に制御することが望ましい。

【0105】

このように、低変形抵抗領域30を剪断変形させることによって、金属体M1には外形形状の変化をほとんど生起することなく金属組織を微細化することができる。

【0106】

なお、本実施形態では、振動印加体47は金属体M1の非低変形抵抗領域を金属体M1の厚み方向である上下方向に振動させているが、上記したように図2に示すように、金属体M1の幅方向である左右方向に振動させてもよいし、上下方向の振動と左右方向の振動とを複合させた複合振動によって振動させてもよく、そのために振動印加体47を適宜の構成としてよい。

【0107】

ここで、金属体M1に印加する振動は、金属体M1の伸延方向と略直交する上下方向あるいは左右方向の振動だけに限定しているものではなく、振動の成分中に少なくとも金属体M1の伸延方向と略直交する上下方向あるいは左右方向の振動が含まれていればよい。

【0108】

本実施形態のSVSP装置では、上記したように振動部43での振動運動の印加により低変形抵抗領域30において剪断変形を生起するとともに、同時に金属体M1を伸延方向に送給することによって、金属体M1における低変形抵抗領域30の位置を変位させることができ、金属体M1に対して振動運動による剪断処理を連続的に行って広範囲にわたって金属組織を微細化することができる。

【0109】

特に、低変形抵抗領域30が一方向に伸延した金属体M1を完全に横断していることによって、低変形抵抗領域30の移動にともなって金属体M1には一様に剪断処理を施すことができ、略均一に金属組織が微細化された金属体M1を形成することができる。

【0110】

さらに、場合によっては、金属体M1の所要の位置で剪断変形によって生起する剪断応力の大きさを調整することにより金属組織の微細化の程度を調整して、金属体M1の強度あるいは延性を調整することができ、部分的に強度を向上させたり、延性を向上させたりした金属体M1を生成できる。

【0111】

また、SVSP装置を、金属体M1に対して熱間圧延や冷間圧延、あるいは押出成形等を行う所定の成形装置の後行程部分に設けた場合には、圧延処理あるいは押出処理等によって伸延方向に引き延ばされた金属体M1の金属組織を剪断変形させることができ、金属組織をさらに微細化させやすくすることができる。

【0112】

図10は、金属体に形成した低変形抵抗領域を捻回することにより剪断変形させる装置である。本発明者らは、このように低変形抵抗領域を捻回することによって剪断変形させて金属組織を微細化させることをSTSP(Severe Torsion Straining Process)法と称しており、図10はSTSP装置の一例の概略説明図である。ここでは、説明の便宜上、金属体M2は一方向に伸延させた丸棒体としているが、中空部を有する円筒状体であってもよい。

【0113】

STSP装置は、金属体M2の伸延方向に沿って基台60上面に固定部61と、剪断変形部62と、回転部63とを設けて構成している。

【0114】

固定部61は、基台60上面に立設した第1固定壁61aと、第2固定壁61bとで構成している。第1固定壁61a及び第2固定壁61bは、それぞれ所定の厚みを有する板体で構成しており、第1固定壁61aと第2固定壁61bとは互いに略平行としている。

【0115】

また、第1固定壁61a及び第2固定壁61bにはそれぞれ金属体M2を挿通させる挿通孔を設け、同挿通孔にそれぞれ金属体M2を挿通させ、第1固定壁61a及び第2固定壁61bの上端に螺着した固定用ネジ61c,61dの先端部を挿通孔に挿通させた金属体M2周面に当接させて、金属体M2を固定している。

【0116】

なお、固定部61は、第1固定壁61aと第2固定壁61bとで構成するものに限定するものではなく、金属体M2を固定可能であればどのように構成してもよい。ここで、金属体M2を固定するとは、丸棒状となった金属体M2の中心軸を回転軸とする金属体M2の回転に対する固定である。

【0117】

回転部63は、基台60上面に立設した第1規制壁63aと、第2規制壁63bと、第1規制壁63aと第2規制壁63bとの間に介装する進退規制体63cと、図示していない回転装置とによって構成している。

【0118】

第1規制壁63a及び第2規制壁63bは、それぞれ所定の厚みを有する板体で構成しており、第1規制壁63aと、第2規制壁63bとは互いに略平行としている。そして、第1規制壁63a及び第2規制壁63bにはそれぞれ金属体M2を挿通させる挿通孔を設け、同挿通孔にそれぞれ金属体M2を挿通させている。

【0119】

進退規制体63cは、第1規制壁63aと第2規制壁63bとの間隔寸法と略同一の長さを有し、かつ、金属体M2に環装可能とした円筒体で構成している。この進退規制体63cは、第1規制壁63aと第2規制壁63bとの間において金属体M2に環装し、さらに、進退規制体63cの周面に螺着した固定用ネジ63d,63dの先端部を、進退規制体63cを貫通した金属体M2周面に当接させて、金属体M2に対して進退規制体63cを固定している。

【0120】

したがって、後述するように金属体M2の非低変形抵抗領域を回転させた場合には、進退規制体63cが第1規制壁63aと第2規制壁63bに規制されることにより、金属体M2に伸延方向のズレが生じることを防止できる。

【0121】

金属体M2の非低変形抵抗領域を回転させる回転装置には様々な装置を用いることができ、回転部63側の金属体M2に所定のトルクを加えながら回転させることができればどのような装置であってもよい。本実施形態では、回転部63側の金属体M2の端部に回転用モータ(図示せず)を連動連結し、この回転用モータを回転装置としている。

【0122】

剪断変形部62は、金属体M2を所定温度に加熱する加熱装置64と、この加熱装置64による加熱によって金属体M2に形成した低変形抵抗領域30'を所定の幅寸法とするために金属体M2を冷却する冷却装置65とで構成している。

【0123】

本実施形態では、加熱装置64には高周波加熱コイルを用いており、この高周波加熱コイルを金属体M2に所定回数巻回し、金属体M1を所定温度に加熱することによって変形抵抗を低減させて低変形抵抗領域30'を形成している。なお、加熱装置64は高周波加熱コイルに限定するものではなく、電子ビーム、プラズマ、レーザー、電磁誘導等を用いた加熱や、ガスバーナーによる加熱、電気的短絡を利用した加熱であってもよい。特に、加熱装置64として電子ビームを用いた場合には、金属体M2の伸延方向における低変形抵抗領域30'の幅を極めて小さくすることができ、低変形抵抗領域30'により大きな剪断応力を作用させることができるので、金属組織のさらなる微細化を可能とすることができる。

【0124】

冷却装置65は、給水配管65aから供給された水を吐出する第1吐水口65bと第2吐水口65cで構成しており、第1吐水口65b及び第2吐水口65cから吐出した水によって金属体M2を冷却している。図10中、66は第1吐水口65b及び第2吐水口65cから吐出された水を受ける受水容器であり、67は同受水容器66に接続した排水管である。

【0125】

冷却装置65では、第1吐水口65bと第2吐水口65cとの間に設けた加熱装置64によって形成された低変形抵抗領域30'の両側を、第1吐水口65b及び第2吐水口65cから吐出した水によって冷却しており、特に、第1吐水口65b及び第2吐水口65cの配設位置を調整することによって、低変形抵抗領域30'を、金属体M2の伸延方向の長さと比較して極めて微少な領域としている。

【0126】

このように、低変形抵抗領域30'を、金属体M2の伸延方向に沿った微小幅とすることにより、低変形抵抗領域30'の部分に極めて大きな剪断変形を生起しやすく、金属組織の微細化効率を向上させることができる。しかも、回転装置によって低変形抵抗領域30'を捻回した場合に低変形抵抗領域30'において捻回のムラが生じることを防止できる。さらに、捻回によって低変形抵抗領域30'に生起した剪断変形の残留歪み、あるいは残留変形を小さくすることができる。

【0127】

また、加熱装置64で加熱した低変形抵抗領域30'を冷却装置65によって急冷することによって焼き入れを行っていることとなり、金属組織が微細化された金属体M2の硬度の向上を図ることもできる。

【0128】

低変形抵抗領域30'の幅は、金属体M2の伸延方向と直交する面による断面での断面幅寸法の約3倍以内が望ましい。低変形抵抗領域30'をこのような条件とすることによって、捻回にともなう低変形抵抗領域30'の変形を必要最小限に抑制しながら大きな剪断変形を生起することができ、金属体M2の金属組織の微細化効率を向上させることができる。

【0129】

上記の冷却装置65は水冷装置としているが、水冷装置に限定するものではなく、加熱装置64による加熱領域を局部的な領域とすることができるように冷却可能な装置であれば空冷であってもよく、あるいは励磁冷却であってもよく、適宜の冷却装置を用いてよい。特に、加熱装置64による加熱を電子ビーム加熱とした場合には、雰囲気を真空として、自己冷却によって冷却することもできる。

【0130】

本実施形態のSTSP装置及び上記したSVSP装置では、大気中で加熱装置64,51による金属体M2,M1の加熱を行っているが、不活性ガス雰囲気中で加熱するようにしてもよく、場合によっては、金属体M2,M1の加熱領域と反応する反応性ガス雰囲気中で加熱するようにしてもよい。しかも、大気圧状態で加熱するのではなく、減圧状態や加圧状態で加熱してもよい。

【0131】

特に、反応性ガス雰囲気中で金属体M2,M1を加熱した場合には、金属体M2,M1の加熱領域に反応性ガスとの反応にともなう強ひずみを生起することができる場合や、表面コーティングを行うことができる場合がある。

【0132】

さらに、金属体M2が中空円筒体である場合には、STSP装置において中空部分に不活性ガスあるいは反応性ガスを高圧状態あるいは減圧状態で送気することにより、低変形抵抗領域30'に強ひずみを生起することもできる。

【0133】

なお、不活性ガスあるいは反応性ガスではなく、不活性液体あるいは反応性液体であってもよい。

【0134】

STSP装置は上記のように構成しており、金属体M2に形成した低変形抵抗領域30'を捻回することによって金属組織を微細化する場合には、STSP装置に金属体M2を装着し、冷却装置65によって低変形抵抗領域30'の両側を冷却しながら加熱装置64によって低変形抵抗領域30'を加熱する。

【0135】

ここで、加熱装置64による加熱は、低変形抵抗領域30'の温度が金属体M2に生じた歪みの回復軟化温度または再結晶温度以上となるまで行い、回復・再結晶温度以上となったところで回転装置によって非低変形抵抗領域を金属体M2の中心軸を回転軸として回転軸周りに回転させることにより、低変形抵抗領域30'を捻回する。

【0136】

回転装置による非低変形抵抗領域の回転は1〜20rpmとしている。回転回数は2分の1回転以上としており、回転回数が多いほど大きな剪断変形を生起することができ、金属組織の微細化効率を向上させることができる。

【0137】

なお、加熱装置64による金属体M2の加熱温度は、回復・再結晶温度以上ではあるが、金属結晶粒の粗大化の影響が生じ始める温度以下に制御することが望ましい。

【0138】

このようにして低変形抵抗領域30'を捻回した後、低変形抵抗領域30'を冷却している。上記した実施形態では、金属体M2を伸延方向に沿って移動させることはできないが、金属体M2を伸延方向に沿って移動可能に構成することにより、金属体M2における低変形抵抗領域30'の位置を変位させることができ、金属体M2に対して捻回による剪断処理を連続的に行って、広範囲の領域にわたって金属組織を微細化した金属体M2とすることができる。

【0139】

さらに、場合によっては、金属体M2の所要の位置に形成した低変形抵抗領域30'ごとに、回転装置による金属体M2の回転速度を調整することにより金属組織の微細化の程度を調整して、金属体M2の強度あるいは延性を調整することができ、部分的に強度を向上させたり、延性を向上させたりした金属体M2を生成できる。

【0140】

図11は、上記したSTSP装置による処理前のアルミニウム合金であるA5056の電子顕微鏡写真であり、図12は、STSP装置で処理したA5056の電子顕微鏡写真である。金属体M2を剪断変形させることによって、60〜70μmであった金属組織の結晶粒を5μm以下にまで微細化できることがわかる。

【0141】

しかも、この結晶粒の微細化は、加熱、冷却の条件を工夫して設定することにより、たとえば、電子ビームできわめて狭い領域のみをしかも深淵部まで加熱し、その領域外では自己冷却により低温のままとすれば、低変形抵抗領域と非低変形抵抗領域の境界部を幅狭として低変形抵抗領域に強ひずみを集中できるので、結晶粒径を数十ナノから十ナノのレベルにまで、微細化することができる。

【0142】

また、図13は鉄系材料であるS45Cを、上記したSTSP装置によって処理した金属体と、STSP装置における処理と同様の熱履歴による焼き鈍し処理を行った金属体との耐力、引張り強度、均一延びを比較した結果を示しており、STSP装置で処理することによって均一延びを増加させることなく耐力及び引張り強度を向上させることができることがわかる。

【0143】

さらに、図14はアルミニウム系材料であるAl5056を、上記したSTSP装置によって処理した金属体と、STSP装置における処理と同様の熱履歴による焼き鈍し処理を行った金属体との耐力、引張り強度、均一延びを比較した結果を示しており、STSP装置で処理することによって、S45Cの場合と同様に、均一延びを増加させることなく耐力及び引張り強度を向上させることができることがわかる。

【0144】

このように、上記したSVSP装置及びSTSP装置によって金属体に局部的に低変形抵抗領域30,30'を形成するとともに、この低変形抵抗領域30,30'を剪断変形させることによって強ひずみを加えることにより金属組織を微細化することができ、金属体M1,M2の強度あるいは延性を向上させることができる。

【0145】

しかも、図1に示したように、金属体を複数の金属層を重合させた積層体10としている場合には、各金属層を形成している金属が隣接した金属層の金属と互いに微細化しながら接合することにより、一体化した金属体を生成できるとともに、金属層の積層方向に金属組成が変化する金属体を提供することができる。

【0146】

あるいは、図15に金属体の断面模式図として示すように、一部を切欠した切欠丸棒状の第1金属棒24の切欠部分に第2金属材25を挿入して一体化した複合金属棒26をSTSP装置で処理することによって、第1金属棒24の金属と第2金属材25の金属とを機械的に混合して、新規な合金を生成できる。

【0147】

また、図2に示したように、金属体を複数種類の金属粉体を混合した混合体の仮焼体16としている場合には、各金属粉体の金属組織を互いに微細化しながら接合することにより緊密に一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSVSP装置及びSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0148】

また、図3に示したように、金属体を多孔質体17の孔部に金属粉体18を充填して形成した充填体19としている場合にも、各金属の金属組織を互いに微細化しながら接合することにより一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSVSP装置及びSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0149】

また、図4に示したように、金属体を複数種類の金属線材を束ねて形成した金属線束23としている場合には、各金属線材の金属組織を互いに微細化しながら接合することにより一体化した金属体を生成できる。特に、溶融法では生成できない組み合わせの金属もSTSP装置によって機械的に接合することができ、新規な合金を生成できる。

【0150】

特に、金属体は、SVSP装置あるいはSTSP装置によって金属組織を微細化するまでは中空筒状としておき、SVSP装置あるいはSTSP装置によって金属組織を微細化した後に、筒状となっている金属体の周面を切開して板状体とすることにより、極めて容易に板状の金属材料であって、しかも金属組織が微細化されている金属材料を提供できる。

【0151】

上記したSVSP装置及びSTSP装置では、加熱装置51,64によって形成した低変形抵抗領域30,30'の金属体M1,M2の伸延方向における長さと、低変形抵抗領域30,30'に加える剪断変形を調整することによって、低変形抵抗領域30,30'の全域において剪断変形を行うこともできるし、低変形抵抗領域30,30'の一部分、たとえば、低変形抵抗領域30,30'の中央領域や、低変形抵抗領域30,30'の両端部または一方の端部において剪断変形を行うこともできる。

【0152】

なお、STSP装置では、その構造から明らかなように、回転装置によって非低変形抵抗領域を回転させた場合の低変形抵抗領域30'の回転軸部分には十分な剪断変形が生じないことによって金属組織の微細化が不十分な領域があらわれるおそれがある。

【0153】

そこで、本実施形態のSTSP装置では、加熱装置64によって金属体M2を加熱することにより低変形抵抗領域30'を形成する際には、加熱装置64は回転軸の領域を非中心とする加熱分布として加熱している。

【0154】

すなわち、本実施形態のように加熱装置64を高周波加熱コイルで構成した場合には、高周波加熱コイルの中心軸を回転部63による金属体M2の回転軸から偏倚させている。これによって低変形抵抗領域30'では回転軸の領域を非中心とする加熱分布とすることがで、回転軸の領域に微細化されない領域ができることを抑止して、STSP装置においても金属組織を均一に微細化することができる。

【0155】

このように、加熱装置64の配置を調整することにより加熱分布を回転軸の領域を非中心とした状態とすることができ、回転軸の領域の金属組織も確実に微細化することができる。

【0156】

STSP装置における金属組織の微細化の不均一を防止する方法としては、低変形抵抗領域30'を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、金属体M1の伸延方向と略直交する方向に移動させて、この移動によって低変形抵抗領域30'の回転軸の領域に剪断変形を生じさせることにより、金属組織の微細化の不均一を防止してもよい。

【0157】

すなわち、STSP装置にSVSP装置の振動印加体47を組み込んで、低変形抵抗領域30'を捻回するとともに振動させてもよい。

【0158】

あるいは、回転軸自体を丸棒状となった金属体M2の幾何学的な中心から偏倚させることにより、低変形抵抗領域30'の回転軸の領域に剪断変形を生じさせて、金属組織の微細化の不均一を防止してもよい。

【0159】

図16は、上記したSTSP装置の変容例の概略説明図である。このSTSP装置には、金属体M2'を供給する供給部70と、剪断変形された金属体M2'を収容する収容部71とを設けている。

【0160】

供給部70には所要のリールに巻回した金属体M2'を供給し、図示しない引延具によって金属体M2'を直線状に引き延ばしながら送給するようにしている。

【0161】

収容部71では、剪断変形された金属体M2'を、図示しない巻付具によってリールに巻回させて収容するようにしている。

【0162】

そして、STSP装置では、供給部70と収容部71との間に、金属体M2'の伸延方向に沿って複数の剪断変形部62'をそれぞれ所定間隔だけ離隔して設け、しかも、隣り合った剪断変形部62',62'の間に回転部63'を設けて、この回転部63'によって金属体M2'の伸延方向と略平行とした回転軸周りに金属体M2'を回転させて、剪断変形部62'部分の金属体M2'を剪断変形させている。

【0163】

剪断変形部62'には、金属体M2'を加熱する高周波加熱コイル64'と、金属体M2'を冷却するための冷却水を吐出する第1吐水口65b'と第2吐水口65c'とを設け、しかも、第1吐水口65b'と第2吐水口65c'との間に高周波加熱コイル64'を位置させて、高周波加熱コイル64'による金属体M2'の加熱領域を微小範囲としている。

【0164】

本実施形態では、回転部63'には金属体M2'に当接させた回転ローラを設け、この回転ローラによって金属体M2'を回転させている。しかも、隣り合った回転部63'では、それぞれ回転ローラの回転方向を逆方向としている。

【0165】

このように構成したSTSP装置において、供給部70と収容部71とを金属体M2'の搬送手段として金属体M2'を送給することによって、金属体M2'に複数回の剪断変形を施すことができる。

【0166】

あるいは、たとえば、剪断変形部62'を金属体M2'の伸延方向に沿って所定間隔TでNカ所設けている場合に、供給部70と収容部71とを金属体M2'の搬送手段として金属体M2'を所定間隔Tと等距離だけ送給すると、T×Nの長さの領域において一度に剪断変形を行うことができるので、剪断変形を停止して金属体M2'をT×Nだけ送給し、その後、剪断変形を再開して金属体M2'を所定間隔Tと等距離だけ送給することを繰り返すようにすることもできる。これによって、製造効率を向上させることができる。

【0167】

なお、この場合には、Nは偶数であって、図16のように、剪断変形部62'と剪断変形部62'との間に全て回転部63'を設けるのではなく、一つおきに回転部63'を設けてもよい。

【0168】

上記のようにして金属組織を微細化した金属体は、高強度であるために自動車部品として用いた場合には軽量化を図ることができ、自動車を軽量化して燃費の向上を図ることができる。

【0169】

このように自動車部品に用いる金属体は、次のようにして製造している。

【0170】

まず、所望の組成とした板状の金属板に対して前処理を行う。この前処理では、金属板を一旦加熱して冷却することによって金属板の単一相化、及び金属板を構成している金属の粒子分散、さらには金属板の残留応力の調整等を行っている。

【0171】

次いで、前処理が終了した金属板をSVSP装置で処理することによって、金属板の金属組織を一様に微細化して、高強度化及び高延性化した金属板を形成している。

【0172】

特に、金属板をアルミニウム合金とした場合には、高強度化及び高延性化された大判のアルミニウム合金板を形成することができ、複雑な形状のボンネットやカウル等を鍛造で形成可能とすることができ、製造コストを大きく低減することができる。

【0173】

特に、このようなボンネットやカウル等を鍛造で形成する場合に、他部材との接続に用いるフランジや嵌合構造を一体成形することができるので、複数部品の一体成形を行うことによって低コスト化を図ることができるとともに、構造的な強度の向上を図ることができる。

【0174】

上記したように、金属板をSVSP装置によって所望の金属体を形成するだけでなく、所望の組成とした丸棒状の金属体に対して、上記した前処理を行った後にSTSP装置で処理することによって、金属板の金属組織を一様に微細化して、高強度化及び高延性化した金属体を形成することもできる。

【0175】

このようにして形成した金属体は、高延性となっているので、所要の容積ごとに分離した後に複数のシリンダを有する鍛造金型で鍛造加工を行うことによって、たとえば、図17に示すように、複雑な形状を有するボディーフレームソケット80を形成することもできる。

【0176】

本実施形態のボディーフレームソケット80は、図18に示すように自動車のボディーフレーム90における各フレームの接続部分に使用するものであり、通常は、各フレームを接続部で溶接することにより接続していたが、図17に示すボディーフレームソケット80を用いることによって、溶接作業を不要として製造コストを低減することができるとともに、溶接よりも構造的な強度を向上させることができ、信頼性を向上させることができる。

【0177】

図17のボディーフレームソケット80では、それぞれ異なる方向に伸延している第1フレーム81と、第2フレーム82と、第3フレーム83と、第4フレーム84の4本のフレーム81,82,83,84がそれぞれ挿入される第1嵌合部85と、第2嵌合部86と、第3嵌合部87と、第4嵌合部88とを所定方向に伸延させて突設している。

【0178】

そして、各嵌合部85,86,87,88には、鍛造加工の際にシリンダを挿入することによって形成した挿入孔85h,86h,87h,88hを設け、この挿入孔85h,86h,87h,88hに各フレーム81,82,83,84の先端部をそれぞれ挿入して接続するようにしている。

【0179】

他の使用形態として、たとえば、ステアリングシャフトのような棒状体の部材に対してSVSP法による金属組織の微細化を行うことにより、高強度の棒状体を提供可能とすることができる。しかも、棒状体の全金属組織を一様に微細化するのではなく、一部分だけを微細化したり、あるいは一部分だけを微細化しなかったりすることにより強度に意図的なバラツキをもたせることもできる。

【0180】

このように、強度に意図的なバラツキをもたせた棒状体からなるステアリングシャフトとした場合には、事故の発生時に衝撃でステアリングシャフトを意図的に破断させることによって衝撃吸収性を付与することができる。

【0181】

あるいは、ネジを形成する場合には、棒状体の部材に対してSVSP法による金属組織の微細化を行った後に、STSP法による金属体の回転を利用してネジ転造を行うことにより、高強度化したネジを容易に形成することができる。

【0182】

同様に、ミッションギヤを形成する場合には、棒状体の部材に対してSVSP法による金属組織の微細化を行った後に、STSP法による金属体の回転を利用して、所要のダイスによりギヤ歯の成型を行うことにより、高強度化したミッションギヤを容易に形成することができる。

【0183】

上記のようにして金属組織を微細化した金属体は、自動車部品に対する利用だけでなく、半導体製造工程において使用するスパッタ装置のスパッタリング用ターゲット材として利用した場合にも極めて有用である。

【0184】

特に、所要の組成となった金属体を生成可能であり、しかも生成した金属体は均質な組成とすることができるとともに金属組織が微細であるので半導体基板上面に均質な金属膜を生成可能とすることができる。そして、このようなスパッタリング用ターゲット材をECAP法よりも安価に生成することができる。

【0185】

このスパッタリング用ターゲット材は、次のようにして製造している。

【0186】

まず、所望の組成とした金属板に対して、前処理を行う。この前処理では、金属板を一旦加熱して冷却することによって金属板の単一相化、及び金属板を構成している金属の粒子分散、さらには金属板の残留応力の調整等を行っている。

【0187】

次いで、前処理が終了した金属板をSVSP装置で処理することによって、金属板の金属組織を一様に微細化している。

【0188】

SVSP装置による金属組織の微細化後、金属板を常温圧延、あるいは冷間鍛造または温間鍛造、あるいはスエージング等によって微細化した結晶組織の結晶方位を調整するとともに、ターゲット形状への成形を行っている。

【0189】

このように、微細化した結晶組織の結晶方位を調整することによって、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0190】

さらに、金属板をターゲット形状に成形する場合には、金属体を略円盤状に成形すると同時に裏面に冷却用凹状溝を形成している。このように冷却用凹状溝を同時成形することにより、スパッタリング用ターゲットの製造工程を短縮化することができ、安価なスパッタリング用ターゲットを提供できる。

【0191】

特に、SVSP装置によって金属組織が微細化されていることにより金属板の成形性が向上しているので、冷却用凹状溝を冷間鍛造または温間鍛造によって精度よく生成することができる。

【0192】

なお、SVSP装置によって金属板の金属組織を一様に微細化した後に、微細化した金属検証の粗大化を抑制可能な温度に金属板を加熱して、金属板の残留応力の調整等を行ってもよい。

【0193】

他の製造方法として次のようにすることもできる。この製造方法では、ターゲット材となる金属体は所望の組成とした丸棒状の金属棒としている。

【0194】

まず、金属棒に対して、上記した金属板の場合と同様に前処理を行って、金属棒の単一相化、及び金属棒を構成している金属の粒子分散、さらには金属棒の残留応力の調整等を行っている。

【0195】

次いで、前処理が終了した金属棒をSTSP装置で処理することによって、金属棒の金属組織を一様に微細化している。

【0196】

STSP装置による金属組織の微細化後、金属棒を所定長さごとに切断し、冷間鍛造または温間鍛造によって金属板を形成している。

【0197】

このように成形した金属板を上記したようにSVSP装置で処理することによって、金属板の金属組織をさらに微細化している。その後、上記した金属板の場合と同様に、金属板を常温圧延、あるいは冷間鍛造または温間鍛造、あるいはスエージング等によって微細化した結晶組織の結晶方位を調整するとともに、ターゲット形状への成形を行っている。

【0198】

STSP法とSVSP法とを組み合わせてスパッタリング用ターゲットとなる金属体を生成することによって、金属組織が極めて微細化された金属体とすることができ、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0199】

特に、STSP法で金属棒を処理したことによって金属棒の組成の均質化を図ることができ、より均質化された金属体からスパッタリング用ターゲットを生成することによって、半導体基板上面に均質な金属膜を生成可能とするスパッタリング用ターゲットを提供できる。

【0200】

上記したSVSP法あるいはSTSP法は、自動車部品やスパッタリング用ターゲットの製造だけでなく、以下のような素材に対して用いることにより特性を向上させた材料あるいは部品の提供を可能とすることができる。

【0201】

金属体が磁性体であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、細線化等の微細な加工を可能とすることができる。また、場合によっては、磁化率を向上が期待できる。

【0202】

金属体が形状記憶合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。特に、この形状記憶合金を用いて電子機器の組み立てに用いるネジを形成した場合には、その電子機器の廃棄時に形状記憶によってネジのネジ山を消失させることにより、容易に分解することができる。

【0203】

金属体が水素吸蔵合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより水素の吸蔵能力の向上が期待できる。さらには、加工性が向上することによって様々な形状とすることができ、水素吸蔵機能を有する構造物を形成することができる。

【0204】

金属体が制振合金であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。特に、スピーカ等の音響機器の構成部材に対するこの制振合金の適用を広めることによって、音質の向上を図ることができる。

【0205】

金属体が電熱材料であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。

【0206】

金属体が生体材料であった場合には、この金属体の金属組織をSVSP法あるいはSTSP法によって微細化することにより加工性を向上させて、より微細な形状への加工を可能とすることができる。

【0207】

特に、従来、生体材料としてはチタンが使用されているものの、チタンは高硬度であるために加工性が非常に悪く、成形コストがかさむという問題があったが、SVSP法あるいはSTSP法によって金属組織を微細化することによりチタンを鍛造で成形可能とすることができ、低コストで所定形状としたチタン部品を形成することができる。

【0208】

しかも、SVSP法あるいはSTSP法によって金属組織が微細化されたチタンは、低ヤング率で高強度の材料とすることができ、生体親和性を向上させることもできる。

【0209】

このように、SVSP法あるいはSTSP法によって処理された金属体は、延性が向上していることによって加工性が向上しているだけでなく、高強度化されているので同一強度の部材をより軽量に形成することができ、船舶や航空機、あるいは自動車等の輸送機器、または高層ビルや橋梁等の建築構造物の軽量化を図ることができる。

【産業上の利用可能性】

【0210】

以上のように、本発明の金属加工方法及び同金属加工方法を用いた金属体では、高強度及び高延性の金属を連続的に精製することができるので、鍛造加工性に優れた金属体を提供できる。しかも、従来の溶融法では製造できなかった組成の合金も生成することができるので新規な金属を提供できる。

【0211】

特に、本発明の金属加工方法を用いた金属含有セラミックス体では、含有している金属成分と非金属成分とを強固にかつ均質に結合させた金属含有セラミックス体を提供できる。

【0212】

また、本発明の金属加工方法を用いたスパッタリング用ターゲットでは、安価であるだけでなく半導体基板に均質な金属膜を精製可能とするスパッタリング用ターゲットを提供できる。

【図面の簡単な説明】

【0213】

【図1】金属体の断面模式図である。

【図2】金属体の断面模式図である。

【図3】金属体の断面模式図である。

【図4】金属体の断面模式図である。

【図5】低抵抗領域に加える剪断変形の説明図である。

【図6】低抵抗領域に加える剪断変形の説明図である。

【図7】低抵抗領域に加える剪断変形の説明図である。

【図8】低抵抗領域に加える剪断変形の説明図である。

【図9】SVSP装置の概略説明図である。

【図10】STSP装置の一例の概略説明図である。

【図11】STSP装置による処理前の金属組織の電子顕微鏡写真である。

【図12】STSP装置による処理後の金属組織の電子顕微鏡写真である。

【図13】S45Cにおいて金属組織を微細化した場合の物性変化を示すグラフである。

【図14】Al5056において金属組織を微細化した場合の物性変化を示すグラフである。

【図15】金属体の断面模式図である。

【図16】STSP装置の変容例の概略説明図である。

【図17】ボディーフレームソケットの説明図である。

【図18】ボディーフレームソケットの説明図である。

【図19】ECAP法を説明するための参考図である。

【符号の説明】

【0214】

M1 金属体

30 低変形抵抗領域

40 基台

41 固定部

42 剪断変形部

43 振動部

44 第1規制体

44a 第1当接ローラ

44b 第2当接ローラ

45 第2規制体

45a 第1支持体

45b 第2支持体

45c 下側ローラ

45d 上側ローラ

46 ガイドローラ

47 振動印加体

48 振動伝搬抑制体

49 超音波振動体

49a 出力軸

50 伝播体

50a 下側ローラ

50b 上側ローラ

50c 支持フレーム

51 加熱装置

52 冷却装置

52a 給水配管

52b 第1吐水口

52c 第2吐水口

53 受水容器

54 排水管

【特許請求の範囲】

【請求項1】

一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化する金属加工方法。

【請求項2】

前記の位置の変動は、前記金属体の伸延方向と略直交する方向に加えた振動運動であることを特徴とする請求項1記載の金属加工方法。

【請求項3】

前記の位置の変動は、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動であることを特徴とする請求項1記載の金属加工方法。

【請求項4】

前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることを特徴とする請求項1〜3のいずれか1項に記載の金属加工方法。

【請求項5】

前記金属体は、板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項6】

前記金属体は、異なる組成の金属層を重合して形成した板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項7】

前記金属体は、第1の金属に第2の金属を混合させた混合材からなる板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項8】

一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有する金属体。

【請求項9】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形であることを特徴とする請求項8記載の金属体。

【請求項10】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形であることを特徴とする請求項8記載の金属体。

【請求項11】

前記低変形抵抗領域は、前記金属体の伸延方向に沿って移動させたことを特徴とする請求項8〜10のいずれか1項に記載の金属体。

【請求項12】

前記金属体は、板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項13】

前記金属体は、異なる組成の金属層を重合して形成した板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項14】

前記金属体は、第1の金属に第2の金属を混合させた混合材からなる板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項15】

一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有する金属含有セラミックス体。

【請求項16】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形であることを特徴とする請求項15記載の金属含有セラミックス体。

【請求項1】

一方向に伸延した金属体の伸延方向に沿って前記金属体を冷却する第1の冷却手段と第2の冷却手段とを設けるとともに、前記第1の冷却手段と前記第2の冷却手段との間に前記金属体を加熱する加熱手段を設けて、この加熱手段で前記金属体を加熱することにより前記金属体の変形抵抗を局部的に低下させて前記金属体を横断する低変形抵抗領域を形成し、この低変形抵抗領域を挟む前記金属体の一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて相対的に位置を変動させることにより前記低変形抵抗領域を剪断変形させて前記金属体の金属組織を微細化する金属加工方法。

【請求項2】

前記の位置の変動は、前記金属体の伸延方向と略直交する方向に加えた振動運動であることを特徴とする請求項1記載の金属加工方法。

【請求項3】

前記の位置の変動は、前記金属体の伸延方向と略直交する第1の方向に加えた第1の振動運動と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に加えた第2の振動運動との複合運動であることを特徴とする請求項1記載の金属加工方法。

【請求項4】

前記低変形抵抗領域を、前記金属体の伸延方向に沿って移動させることを特徴とする請求項1〜3のいずれか1項に記載の金属加工方法。

【請求項5】

前記金属体は、板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項6】

前記金属体は、異なる組成の金属層を重合して形成した板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項7】

前記金属体は、第1の金属に第2の金属を混合させた混合材からなる板状体であることを特徴とする請求項1〜4のいずれか1項に記載の金属加工方法。

【請求項8】

一方向に伸延した金属体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有する金属体。

【請求項9】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する方向に振動運動させて加えた変形であることを特徴とする請求項8記載の金属体。

【請求項10】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属体の伸延方向と略直交する第1の方向に振動運動させて加えた変形と、前記金属体の伸延方向と略直交するとともに前記第1の方向とも略直交する第2の方向に振動運動させて加えた変形であることを特徴とする請求項8記載の金属体。

【請求項11】

前記低変形抵抗領域は、前記金属体の伸延方向に沿って移動させたことを特徴とする請求項8〜10のいずれか1項に記載の金属体。

【請求項12】

前記金属体は、板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項13】

前記金属体は、異なる組成の金属層を重合して形成した板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項14】

前記金属体は、第1の金属に第2の金属を混合させた混合材からなる板状体であることを特徴とする請求項8〜11のいずれか1項に記載の金属体。

【請求項15】

一方向に伸延した金属含有セラミックス体であって、伸延方向に沿って配置した前記金属体を冷却する第1の冷却手段と第2の冷却手段と、前記第1の冷却手段と前記第2の冷却手段との間に設けて前記金属含有セラミックス体を加熱する加熱手段とで局部的に加熱して一時的に形成した低変形抵抗領域を、この低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して振動または回転させて剪断変形させることにより微細化した金属組織を有する金属含有セラミックス体。

【請求項16】

前記剪断変形は、前記低変形抵抗領域を挟む一方の非低変形抵抗領域を、他方の非低変形抵抗領域に対して、前記金属含有セラミックス体の伸延方向と略平行とした回転軸周りに捻回して加えた変形であることを特徴とする請求項15記載の金属含有セラミックス体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図11】

【図12】

【公開番号】特開2007−308806(P2007−308806A)

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願番号】特願2007−180402(P2007−180402)

【出願日】平成19年7月9日(2007.7.9)

【分割の表示】特願2004−539572(P2004−539572)の分割

【原出願日】平成15年9月29日(2003.9.29)

【出願人】(506253067)有限会社リナシメタリ (8)

【Fターム(参考)】

【公開日】平成19年11月29日(2007.11.29)

【国際特許分類】

【出願日】平成19年7月9日(2007.7.9)

【分割の表示】特願2004−539572(P2004−539572)の分割

【原出願日】平成15年9月29日(2003.9.29)

【出願人】(506253067)有限会社リナシメタリ (8)

【Fターム(参考)】

[ Back to top ]