金属加工物および金属加工物の加工方法

【課題】所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物、およびその金属加工物の加工方法に関し、金属面を削り取る加工を施した加工面と折れ曲がり面とのエッジ部分の防錆効果を高めた金属加工物、およびその金属加工物の加工方法を提供する。

【解決手段】金属面を削り取る加工が施された加工面131、加工面131から所定の角度をもって折れ曲がった折れ曲がり面132、および加工面131と折れ曲がり面132とのエッジ部分133を含む加工面131に形成された透明な電着塗膜1303を有する。

【解決手段】金属面を削り取る加工が施された加工面131、加工面131から所定の角度をもって折れ曲がった折れ曲がり面132、および加工面131と折れ曲がり面132とのエッジ部分133を含む加工面131に形成された透明な電着塗膜1303を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物、およびその金属加工物の加工方法に関する。

【背景技術】

【0002】

金属加工物の防錆効果を高めるために、金属面にクロム酸を用いた化成処理を実施している時代があった。ところが、クロム酸の環境負荷が問題になり、現在では、クロム酸を含まないノンクロムタイプの化成処理が実施されている。ノンクロムタイプの化成処理では、クロム酸を用いた化成処理ほど防錆効果を高めることができず、プライマーによって防錆効果をさらに高めることが行われている。しかしながら、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物では、折れ曲がり面から金属面にわたって防錆効果を高めるプライマーを塗布しても、所定の金属面と折れ曲がり面とのエッジ部分では、プライマーが垂れやすく、そのエッジ部分にはプライマーをうまく塗布することができずにエッジ部分で防錆効果不足を生じることがある。

【0003】

一方、金属加工物には、電着塗装を施すことができ、この電着塗装によって防錆効果を高めることが可能である(例えば、特許文献1等参照)。その上、上記エッジ部分を有する金属加工物に電着塗装を施せば、エッジ部分は尖っているために電着塗膜がつきやすく、エッジ部分でも防錆効果を高めることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−36287号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、金属加工物では、光輝仕様にする等の目的で金属面に、切削加工や研磨加工等、その金属面を削り取る加工を施すことがある。上記エッジ部分を有する金属加工物において、折れ曲がり面から金属面にわたって防錆効果を高めるプライマーを塗布した後に、所定の金属面にその金属面を削り取る加工を施すと、加工を施した金属面と折れ曲がり面とのエッジ部分で電着塗膜が削り取られやすい。

【0006】

本発明は上記事情に鑑み、金属面を削り取る加工を施した加工面と折れ曲がり面とのエッジ部分の防錆効果を高めた金属加工物、およびその金属加工物の加工方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を解決する本発明の金属加工物は、金属面を削り取る加工が施された加工面、

上記加工面から所定の角度をもって折れ曲がった折れ曲がり面、および

上記加工面と上記折れ曲がり面とのエッジ部分を含むその加工面に形成された透明な電着塗膜を有することを特徴とする。

【0008】

ここにいう金属面を削り取る加工とは、切削加工であってもよいし、バフ研磨加工であってもよく、加工方法は限定されない。また、その加工を施す目的は、光輝仕様や鏡面仕様等のために上記金属面を平滑にする目的の他、上記金属面の形状を所望の形状にする目的等であってもよく、その目的も何ら限定されない。また、上記折れ曲がり面は塗膜が形成されたものであっても、塗膜が形成されず金属面からなるものであってもよく、さらには、当該金属面を削り取る加工が施されたものであっても、その加工がが施されていないものであってもよい。以上のことは、以下の説明においても同様である。

【0009】

本発明の金属加工物によれば、上記エッジ部分は尖っているため、電着塗膜がつきやすく、その電着塗膜は上記加工後に形成されたものであるため、その加工によって削り取られる恐れもない。したがって、本発明の金属加工物は、上記加工面と折れ曲がり面とのエッジ部分の防錆効果が高められている。

【0010】

ここで、本発明の金属加工物は鋳物であってもよい。また、本発明の金属加工物は、車両用ホイールであってもよく、さらには、アルミニウムやマグネシウムやチタン等の軽合金を主成分とする軽合金製車両用ホイールであってもよい。ここにいう車両用ホイールは、四輪車用のホイールであっても、二輪車用のホイールであってもよく、さらには、自転車用のホイールであってもよいし、三輪バギー用のホイールであってもよい。すなわち、ホイールが取り付けられる車両の種類は問わない。さらに、上記加工面は、車両用ホイールのディスク部における金属面であってもよいし、スポーク部における金属面であってもよいし、ハブ部における金属面であってもよいし、リムフランジ部における金属面であってもよく、部位は問わない。

【0011】

また、本発明の金属加工物において、上記電着塗膜と上記折れ曲がり面とを覆うクリアー層を有することが好ましい。

【0012】

上記クリアー層を設けることで、耐薬品性や耐すり傷性等が向上する。しかも、上記電着塗膜によって防錆効果が高められているため、クリアー層に防錆材を添加しておく必要がなく、クリアー層の透明度が向上し、上記加工面を見せることができる。

【0013】

さらに、本発明の金属加工物において、上記折れ曲がり面が、上記クリアー層の下に着色層を有するものであってもよく、さらには、

上記折れ曲がり面が、上記着色層の下にプライマー層を有するものであってもよい。

【0014】

こうすることで、上記折れ曲がり面は、上記プライマー層によって防錆効果が高められ、上記着色層によって意匠性を向上させることができる。

【0015】

上記目的を解決する本発明の金属加工物の加工方法は、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物の加工方法において、

上記所定の金属面を削り取る加工を施す加工工程と、

上記加工工程で加工が施された金属加工面と上記折れ曲がり面とのエッジ部分を含むその金属加工面に透明な電着塗膜を形成する透明電着塗膜形成工程とを有することを特徴とする。

【0016】

本発明の金属加工物の加工方法によれば、本発明の金属加工物を得ることができる。

【0017】

なお、上記所定の金属面は、上記加工工程が実施される前に、別の加工が施された金属面であってもよい。

【0018】

また、本発明の金属加工物の加工方法において、上記透明電着塗膜形成工程を実施した後に、上記電着塗膜と上記折れ曲がり面とを覆うクリアー層を形成する上塗りクリアー塗装工程を有することが好ましい。

【0019】

さらに、本発明の金属加工物の加工方法において、上記加工工程を実施する前に、上記折れ曲がり面から上記所定の金属面にわたってプライマー層を形成し、さらにその後、そのプライマー層の上に着色層を形成する塗装工程を有する方法であってもよい。

【発明の効果】

【0020】

本発明によれば、金属面を削り取る加工を施した加工面と折れ曲がり面とのエッジ部分の防錆効果を高めた金属加工物、およびその金属加工物の加工方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の金属加工物の一実施形態である車両用ホイールの斜視図を示す図である。

【図2】図1に示す車両用ホイールを製造する製造工程の一つである加工工程の流れを示すフローチャートである。

【図3】一次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図4】光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図5】透明電着塗膜の焼付け処理を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図6】二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図7】図1に示す車両用ホイールのスポーク部の断面を拡大して撮影した写真である。

【図8】変形例における、光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図9】変形例における二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【発明を実施するための形態】

【0022】

以下図面を参照して本発明の実施の形態を説明する。

【0023】

図1は、本発明の金属加工物の一実施形態である車両用ホイールの斜視図を示す図である。

【0024】

図1に示す車両用ホイール1は、アルミニウムを主成分とする金属を金型鋳造によって成形した軽合金製車両用ホイールである。この車両用ホイール1は、四輪車用のスポークタイプの1ピースホイールであり、不図示のタイヤが装着されそのタイヤを保持するリム部11と、不図示の四輪車の車体に取り付けられるハブ部12と、リム部11とハブ部12をつなぐ5本のスポーク部13を有する。以下、ホイール幅方向Wにおける、ハブ部12やスポーク部13が設けられた側(紙面手前側)をアウター側と称し、反対側(紙面奥側)をインナー側と称する。リム部11の、アウター側の端部およびインナー側の端部それぞれにはリムフランジ部111,112が形成されている。

【0025】

また、図1に示す車両用ホイール1は、光輝仕様のホイールである。5本のスポーク部13それぞれのアウター側を向いた面(デザイン面)には光輝仕様にする目的で切削加工が施されている。図1の右上に示されたスポーク部13に符号を付して説明する。以下、この切削加工が施された面を切削加工面131と称する。切削加工面131の表面粗さは、局部山頂の平均間隔で表すと12.5s以下(12.5μm以下)である。また、スポーク部13には、切削加工面131からインナー側に向かって約120度の角度θ(図3参照)で折れ曲がった折れ曲がり面132が設けられている。なお、この角度θは、90度以上180度未満の角度であればよく、鋳造時の抜け勾配を考慮すると90度より大きな角度であることが好ましい。折れ曲がり面132には、切削加工は施されていない。切削加工面131と折れ曲がり面132との境界はエッジ部分133になる。

【0026】

図2は、図1に示す車両用ホイールを製造する製造工程の一つである加工工程の流れを示すフローチャートである。

【0027】

金型鋳造によって成形された車両用ホイールの中間製品(ワーク)は、熱処理が施される。熱処理によってワーク表面に生じた酸化膜は、ショットブラストによって除去される。続いて、機械加工工程においてボルト孔の穿孔や、デザイン面を平面にする必要がある場合等にはそのデザイン面に切削加工が施され、まず、一次塗装工程が実施される。

【0028】

この一次塗装工程では、最初に前処理が行われる(ステップS11)。この前処理では、脱脂および酸洗浄が施され、機械加工工程において付着した切削油等の油成分や、ショットブラストで除去しきれなかった残留酸化物成分が除去される。また、前処理ではクロム酸の環境負荷を考慮して、クロム酸を含まないノンクロムタイプの化成処理(例えば、チタン、ジルコニウム、あるいはコバルトを用いた化成処理)が施される。この化成処理では、ワーク表面に、防錆効果をある程度もった被膜を化学的に形成する。

【0029】

次に、下地プライマー塗装が行われる(ステップS12)。ここでは、ワーク表面にエポキシ系樹脂が塗布され、ワーク表面にはプライマー層が形成される。このプライマー層によっても防錆効果が高められる。なお、エポキシ系樹脂を塗布する溶剤塗装に代えて、粉体塗装によってプライマー層を形成してもよい。また、溶剤塗装では、エポキシ系樹脂に代えて、アクリルメラミン系の樹脂や、ポリエステル系樹脂を用いてもよい。

【0030】

続いて、アクリルメラミン系の樹脂を用いてカラー塗装が行われる(ステップS13)。このカラー塗装で使用されるアクリルメラミン系の樹脂は、クリアー塗料に銀色の顔料が添加されたものである。ワーク表面には、銀色の着色層が形成される。なお、アクリルメラミン系の樹脂を塗布する溶剤塗装に代えて、粉体塗装によって着色層を形成してもよい。また、溶剤塗装では、アクリルメラミン系の樹脂に代えて、エポキシ系樹脂や、ポリエステル系樹脂を用いてもよい。

【0031】

その後、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で焼付け処理が行われる(ステップS14)。一次塗装工程では、ワークに、2コート1ベイクの塗装が実施される。この一次塗装工程は、本発明にいう塗装工程の一例に相当する。なお、一次塗装工程では、1コート1ベイクの塗装や3コート2ベイクの塗装を実施してもよい。

【0032】

図3は、一次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。この図3では、断面図であるが、ハッチングは省略している(図3以降の断面図においても同様。)。

【0033】

図3に示すワーク2には、スポーク部13のデザイン面である金属面130から折れ曲がり面132にかけて厚さが10μm以上30μm以下のプライマー層1301が形成されているが、その金属面130と折れ曲がり面132とのエッジ部分133では、プライマーが垂れて、プライマー層1301の厚みが極端に薄くなっている。また、図3に示すワーク2には、そのプライマー層1301の表面に着色層1302が形成されている。この着色層1302のエッジ部分133でも、着色層1302の厚みが薄くなっている。

【0034】

なお、ステップS12における下地プライマー塗装や、ステップS13におけるカラー塗装で粉体塗装を行った場合には、形成される塗膜の厚さは80μm以上120μm以下になる。

【0035】

図2に示すステップS14の焼付け処理が終了すると、今度は、デザイン面である金属面130を光輝仕様にするために、その金属面130を削り取る切削加工が施される(ステップS15)。ここでの切削加工は、旋盤を用いて行い、デザイン面である金属面130は、表面粗さが局部山頂の平均間隔で表すと12.5s以下(12.5μm以下)の切削加工面131になる。このステップS15において切削加工を施す工程が、本発明にいう加工工程の一例に相当し、こうして切削加工が施された金属面が本発明にいう加工面の一例に相当する。

【0036】

なおここでは、切削加工を行うが、バフ研磨加工等の、金属面130を削り取る他の加工方法であってもよい。また、光輝仕様の他、鏡面仕様や切削丸塗仕様の場合にも、金属面130に切削加工が施される。鏡面仕様と光輝仕様はともに、金属素地の光沢面を出す仕様であり、上塗り塗装ではクリアー塗装が行われる。鏡面仕様は光輝仕様に比べて光沢感を強く出すため、表面粗さが鏡面仕様では光輝仕様よりも小さくなる。鏡面仕様では、切削加工面131の表面粗さは、12.0s以下(12.0μm以下)であることが好ましい。なお、本発明では、金属面130を削り取る加工を施した後の、金属面130の表面粗さの値は何ら限定されるものではない。また、ここで加工を施す目的は、光輝仕様や鏡面仕様等のために金属面130を平滑にする目的の他、金属面130の形状を所望の形状にする目的等であってもよい。

【0037】

図4は、光輝にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0038】

図4に示すワーク2では、デザイン面である金属面130が切削加工されたことにより、その金属面130上に形成されていたプライマー層1301や着色層1302がアルミニウム母材とともに除去されている。また、プライマー層1301や着色層1302のエッジ部分133も削り取られ、エッジ部分133から離れるにつれて漸次下方へ傾斜した傾斜面1300になっている。この傾斜面1300の傾斜角度は、切削加工の後に、エッジ部分133をバリ取りすることによってさらに大きくなる。この図4では、エッジ部分133を含む切削加工面131が露出しており、エッジ部分133を含む切削加工面131では防錆効果が失われている。一方、折れ曲がり面132には、プライマー層1301および着色層1302が残っており、折れ曲がり面132の防錆効果は保たれている。

【0039】

図2に示すステップS15の切削加工が終了すると、切削加工面131の前処理が行われる(ステップS16)。この前処理では、切削加工面131に対して、ステップS11の前処理と同じく、脱脂および酸洗浄が施され、切削加工において付着した切削油等の油成分が除去される。なお、この前処理でも、ノンクロムタイプの化成処理を施し、切削加工面131に防錆効果をある程度もった被膜を化学的に形成してもよい。

【0040】

続いて、二次塗装工程が実施される。この二次塗装工程では、まず、切削加工面131に透明電着塗膜を形成する(ステップS17)。ここでは、エポキシ系の防錆効果が高い透明電着塗料にワークを漬けて通電を行う。こうすることで、金属面に透明電着塗膜が均一に形成される。また、電着塗装では尖った箇所に電着塗膜がつきやすい。透明電着塗料としては、エポキシ系のものの他に、アクリル系のものを用いることもできる。エポキシ系の電着塗料は、防錆効果を含めた耐食性に優れ、アルミニウム母材との密着性も良好である。一方、アクリル系の電着塗料は、耐候性に優れている。また、ポリエステル系の透明電着塗料や、ウレタン系の透明電着塗料を用いることもでき、アクリル系/エポキシ系/ポリエステル系/ウレタン系のハイブリットタイプの透明電着塗料を用いることもできる。さらに、カチオン電着塗料であってもアニオン電着塗料出会っても良いが、ここではカチオン電着塗料を用いる。このステップS17において透明電着塗膜を形成する工程が、本発明にいう透明電着塗膜形成工程の一例に相当する。

【0041】

その後、ステップS14における条件と同じ、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で、透明電着塗膜の焼付け処理が行われる(ステップS18)。

【0042】

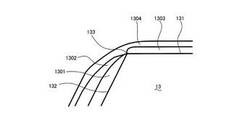

図5は、透明電着塗膜の焼付け処理を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0043】

図5に示すワーク2には、エッジ部分133を含む切削加工面131に、厚さが5μm以上10μm以下の透明電着塗膜1303が形成されている。したがって、エッジ部分133は防錆効果が高い透明電着塗膜1303によって覆われている。実際に、図5に示すワーク2の状態で、テスターを用いて導通試験を行ってみた結果は、エッジ部分133においてワーク2との導通は確認されなかった。

【0044】

透明電着塗膜1303は十分な透明度を有するものであり、その厚さも薄く、透明電着塗膜1303を介して、光輝仕様の切削加工面131が良く透けて見える。比較としては、後述する上塗りクリアー塗装によって形成された塗膜と同程度の透明度である。一般に、塗膜の膜厚が厚くなってくると塗膜の色合いは黄色みがかってくるが、この透明電着塗膜1303は、エッジ部分133をしっかりとカバーしながらもその膜厚は薄く、黄色みが目立つことはない。

【0045】

なお、折れ曲がり面132の、非金属面である着色層1302の表面には、透明電着塗膜は形成されていない。

【0046】

図2に示すように、ステップS18において透明電着塗膜1303の焼付け処理を行うと、次に、アクリル系の樹脂を用いた上塗りクリアー塗装が行われ、上塗りクリアー層が形成される(ステップS19)。この上塗りクリアー塗装で使用されるアクリル系の樹脂は、透明度が高く、かつ耐薬品性、耐ガソリン性、耐すり傷性等に優れたものである。また、アクリル系の樹脂は、平滑性に優れ、紫外線吸収効果(耐候性)も優れている。本実施形態では、上述の透明電着塗料としてエポキシ系のものを用いることで、防錆効果を含めた耐食性を確保するとともに、アルミニウム母材との密着性も確保し、上塗りクリアー塗料としてアクリル系のものを用いることで、平滑性と、耐候性を確保している。なお、アクリル系の樹脂としては、例えば、アクリルメラミン系の樹脂を用いることができる。また、アクリル系の樹脂を塗布する溶剤塗装に代えて、粉体塗装によって上塗りクリアー層を形成してもよい。また、溶剤塗装では、アクリル系の樹脂に代えて、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂あるいはこれらの樹脂のハイブリットタイプのものを用いてもよい。このステップS19において上塗りクリアー層を形成する工程が本発明にいうクリアー塗装工程の一例に相当し、その上塗りクリアー層が本発明にいうクリアー層の一例に相当する。

【0047】

最後に、これまでの焼き付け処理における条件と同じ、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で、上塗りクリアー層の焼付け処理が行われ(ステップS20)、二次塗装工程が終了し、図2に示す一連の加工工程も終了になり、その他必要な処理があれば施して、図1に示す車両用ホイール1が完成する。

【0048】

なお、ステップS17における透明電着塗膜形成において、常温硬化型の透明電着塗料を用いるか、上塗りクリアー塗装で塗布される樹脂とのSP値の差が大きな透明電着塗料を用いることにより、ステップS18における透明電着塗膜の焼付け処理を省略して予備乾燥を行う程度でよくなる。透明電着塗膜の焼付け処理を省略して予備乾燥を行う場合であっても、ステップS20における上塗りクリアー層の焼付け処理を実行し、このステップS20で、透明電着塗膜をより安定させる。

【0049】

図6は、二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0050】

図6に示すワーク2には、切削加工面131の透明電着塗膜から折れ曲がり面132の着色層1302にかけて上塗りクリアー層1304が形成されている。すなわち、この上塗りクリアー層1304は、切削加工面131の透明電着塗膜1303と、折れ曲がり面132の着色層1302とを覆っている。

【0051】

上塗りクリアー層1304は、透明電着塗膜1303と同じく、十分な透明度を有するものである。また、上塗りクリアー層1304の厚さは、10μm以上30μm以下であるが、可能な限り薄いことが好ましい。上塗りクリアー層1304が薄ければ薄いほど、切削加工面131の金属感や光輝感、さらにはエッジ部分133のエッジ感が引き立ち、車両用ホイール1の意匠性が向上する。また、上塗りクリアー層1304の厚さが薄ければ、上塗りクリアー層1304が割れる恐れも少なくなる。図6に示す上塗りクリアー層1304も、エッジ部分133では垂れてしまい、上塗りクリアー層1304の厚みが薄くなっているが、エッジ部分133は、上塗りクリアー層1304の下の透明電着塗膜1303によってしっかりと覆われており、この透明電着塗膜1303によって防錆効果が十分に高められているため、エッジ部分133で上塗りクリアー層1304の厚みが薄くなっても問題はなく、かえってエッジ感が引き立って好ましい。

【0052】

図7は、図1に示す車両用ホイールのスポーク部の断面を拡大して撮影した写真である。

【0053】

図7に示す点線は、図5に示すエッジ部分133から延びる傾斜面1300を示すものである。この図7に示す1点鎖線の円で囲んだ部分には、エッジ部分133が透明電着塗膜1303によってしかっりと保護され、透明電着塗膜1303の上に、上塗りクリアー層1304がしっかりと形成されている様子が示されている。

【0054】

以上説明したように、本実施例の車両用ホイール1では、スポーク部13のエッジ部分133は尖っているため、透明電着塗膜1303がつきやすく、その透明電着塗膜1303は図2に示すステップS15における光輝仕様にするための切削加工を終えた後に形成されたものであるため、切削加工によって削り取られる恐れもない。したがって、本実施例の車両用ホイール1は、エッジ部分133の防錆効果が高められている。

【0055】

続いて、図2に示す加工工程の変形例について説明する。以下の説明では、これまで説明した構成要素と同じ構成要素にはこれまで用いた符号と同じ符号を付して、重複する説明は省略して説明する。

【0056】

この変形例では、図2に示すステップS12の下地プライマー塗装を実施する前に、ステップS11の前処理を施したワーク表面に、透明電着塗膜を形成する。ここでの透明電着塗膜の形成は、図2のステップS17における透明電着塗膜形成と同様にして行い、ステップS18と同様に、透明電着塗膜の焼付け処理を行う。その後は、図2に示すステップS12以降の各工程と同じ工程を実施する。

【0057】

図8は、変形例における、光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0058】

ステップS12の下地プライマー塗装を実施する前に形成された透明電着塗膜1305は、光輝仕様にするための切削加工前には、スポーク部13のデザイン面である金属面130から折れ曲がり面132にかけて形成されているが、光輝仕様にするための切削加工が施されると、図8に示すように、その金属面130上に形成されていた透明電着塗膜1305はアルミニウム母材とともに除去されている。この結果、エッジ部分133を含む切削加工面131が露出しており、エッジ部分133を含む切削加工面131では防錆効果が失われている。一方、折れ曲がり面132には、透明電着塗膜1305、プライマー層1301および着色層1302が残っており、折れ曲がり面132の防錆効果は保たれている。

【0059】

図9は、変形例における二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0060】

図9に示すワーク2では、切削加工面131に透明電着塗膜1303が形成されており、さらにその切削加工面131の透明電着塗膜1303から折れ曲がり面132の着色層1302にかけて上塗りクリアー層1304が形成されている。この変形例では、切削加工面131および折れ曲がり面132いずれにも、透明電着塗膜1303,1305が形成されているが、エッジ部分133は、切削加工面131に形成された透明電着塗膜1303によって覆われている。

【0061】

以上の説明では、車両用ホイールを例にあげて説明したが、本発明は、車両用ホイールに限らず、家電製品等の広く一般の金属加工物にも適用することができる。また、車両用ホイールに限って見ても、鉄製の車両用ホイールにも適用することができ、二輪車用の車両用ホイールにも適用することができる。さらに、スポーク部13に限らず、図1に示すハブ部12のアウター側を向いた面(デザイン面)を光輝仕様等にする場合や、リムフランジ部111,112を光輝仕様等にする場合にも、本発明を適用することができる。加えて、スポークタイプの車両用ホイールに限らず、ディッシュタイプやメッシュタイプ等であっても、本発明を適用することができる。

【符号の説明】

【0062】

1 車両用ホイール

11 リム部

12 ハブ部

13 スポーク部

130 金属面

131 切削加工面

132 折れ曲がり面

133 エッジ部分

1301 プライマー層

1302 着色層

1303 透明電着塗膜

1304 上塗りクリアー層

1305 透明電着塗膜

【技術分野】

【0001】

本発明は、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物、およびその金属加工物の加工方法に関する。

【背景技術】

【0002】

金属加工物の防錆効果を高めるために、金属面にクロム酸を用いた化成処理を実施している時代があった。ところが、クロム酸の環境負荷が問題になり、現在では、クロム酸を含まないノンクロムタイプの化成処理が実施されている。ノンクロムタイプの化成処理では、クロム酸を用いた化成処理ほど防錆効果を高めることができず、プライマーによって防錆効果をさらに高めることが行われている。しかしながら、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物では、折れ曲がり面から金属面にわたって防錆効果を高めるプライマーを塗布しても、所定の金属面と折れ曲がり面とのエッジ部分では、プライマーが垂れやすく、そのエッジ部分にはプライマーをうまく塗布することができずにエッジ部分で防錆効果不足を生じることがある。

【0003】

一方、金属加工物には、電着塗装を施すことができ、この電着塗装によって防錆効果を高めることが可能である(例えば、特許文献1等参照)。その上、上記エッジ部分を有する金属加工物に電着塗装を施せば、エッジ部分は尖っているために電着塗膜がつきやすく、エッジ部分でも防錆効果を高めることができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2005−36287号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、金属加工物では、光輝仕様にする等の目的で金属面に、切削加工や研磨加工等、その金属面を削り取る加工を施すことがある。上記エッジ部分を有する金属加工物において、折れ曲がり面から金属面にわたって防錆効果を高めるプライマーを塗布した後に、所定の金属面にその金属面を削り取る加工を施すと、加工を施した金属面と折れ曲がり面とのエッジ部分で電着塗膜が削り取られやすい。

【0006】

本発明は上記事情に鑑み、金属面を削り取る加工を施した加工面と折れ曲がり面とのエッジ部分の防錆効果を高めた金属加工物、およびその金属加工物の加工方法を提供することを目的とするものである。

【課題を解決するための手段】

【0007】

上記目的を解決する本発明の金属加工物は、金属面を削り取る加工が施された加工面、

上記加工面から所定の角度をもって折れ曲がった折れ曲がり面、および

上記加工面と上記折れ曲がり面とのエッジ部分を含むその加工面に形成された透明な電着塗膜を有することを特徴とする。

【0008】

ここにいう金属面を削り取る加工とは、切削加工であってもよいし、バフ研磨加工であってもよく、加工方法は限定されない。また、その加工を施す目的は、光輝仕様や鏡面仕様等のために上記金属面を平滑にする目的の他、上記金属面の形状を所望の形状にする目的等であってもよく、その目的も何ら限定されない。また、上記折れ曲がり面は塗膜が形成されたものであっても、塗膜が形成されず金属面からなるものであってもよく、さらには、当該金属面を削り取る加工が施されたものであっても、その加工がが施されていないものであってもよい。以上のことは、以下の説明においても同様である。

【0009】

本発明の金属加工物によれば、上記エッジ部分は尖っているため、電着塗膜がつきやすく、その電着塗膜は上記加工後に形成されたものであるため、その加工によって削り取られる恐れもない。したがって、本発明の金属加工物は、上記加工面と折れ曲がり面とのエッジ部分の防錆効果が高められている。

【0010】

ここで、本発明の金属加工物は鋳物であってもよい。また、本発明の金属加工物は、車両用ホイールであってもよく、さらには、アルミニウムやマグネシウムやチタン等の軽合金を主成分とする軽合金製車両用ホイールであってもよい。ここにいう車両用ホイールは、四輪車用のホイールであっても、二輪車用のホイールであってもよく、さらには、自転車用のホイールであってもよいし、三輪バギー用のホイールであってもよい。すなわち、ホイールが取り付けられる車両の種類は問わない。さらに、上記加工面は、車両用ホイールのディスク部における金属面であってもよいし、スポーク部における金属面であってもよいし、ハブ部における金属面であってもよいし、リムフランジ部における金属面であってもよく、部位は問わない。

【0011】

また、本発明の金属加工物において、上記電着塗膜と上記折れ曲がり面とを覆うクリアー層を有することが好ましい。

【0012】

上記クリアー層を設けることで、耐薬品性や耐すり傷性等が向上する。しかも、上記電着塗膜によって防錆効果が高められているため、クリアー層に防錆材を添加しておく必要がなく、クリアー層の透明度が向上し、上記加工面を見せることができる。

【0013】

さらに、本発明の金属加工物において、上記折れ曲がり面が、上記クリアー層の下に着色層を有するものであってもよく、さらには、

上記折れ曲がり面が、上記着色層の下にプライマー層を有するものであってもよい。

【0014】

こうすることで、上記折れ曲がり面は、上記プライマー層によって防錆効果が高められ、上記着色層によって意匠性を向上させることができる。

【0015】

上記目的を解決する本発明の金属加工物の加工方法は、所定の金属面とその所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物の加工方法において、

上記所定の金属面を削り取る加工を施す加工工程と、

上記加工工程で加工が施された金属加工面と上記折れ曲がり面とのエッジ部分を含むその金属加工面に透明な電着塗膜を形成する透明電着塗膜形成工程とを有することを特徴とする。

【0016】

本発明の金属加工物の加工方法によれば、本発明の金属加工物を得ることができる。

【0017】

なお、上記所定の金属面は、上記加工工程が実施される前に、別の加工が施された金属面であってもよい。

【0018】

また、本発明の金属加工物の加工方法において、上記透明電着塗膜形成工程を実施した後に、上記電着塗膜と上記折れ曲がり面とを覆うクリアー層を形成する上塗りクリアー塗装工程を有することが好ましい。

【0019】

さらに、本発明の金属加工物の加工方法において、上記加工工程を実施する前に、上記折れ曲がり面から上記所定の金属面にわたってプライマー層を形成し、さらにその後、そのプライマー層の上に着色層を形成する塗装工程を有する方法であってもよい。

【発明の効果】

【0020】

本発明によれば、金属面を削り取る加工を施した加工面と折れ曲がり面とのエッジ部分の防錆効果を高めた金属加工物、およびその金属加工物の加工方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の金属加工物の一実施形態である車両用ホイールの斜視図を示す図である。

【図2】図1に示す車両用ホイールを製造する製造工程の一つである加工工程の流れを示すフローチャートである。

【図3】一次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図4】光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図5】透明電着塗膜の焼付け処理を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図6】二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図7】図1に示す車両用ホイールのスポーク部の断面を拡大して撮影した写真である。

【図8】変形例における、光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【図9】変形例における二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【発明を実施するための形態】

【0022】

以下図面を参照して本発明の実施の形態を説明する。

【0023】

図1は、本発明の金属加工物の一実施形態である車両用ホイールの斜視図を示す図である。

【0024】

図1に示す車両用ホイール1は、アルミニウムを主成分とする金属を金型鋳造によって成形した軽合金製車両用ホイールである。この車両用ホイール1は、四輪車用のスポークタイプの1ピースホイールであり、不図示のタイヤが装着されそのタイヤを保持するリム部11と、不図示の四輪車の車体に取り付けられるハブ部12と、リム部11とハブ部12をつなぐ5本のスポーク部13を有する。以下、ホイール幅方向Wにおける、ハブ部12やスポーク部13が設けられた側(紙面手前側)をアウター側と称し、反対側(紙面奥側)をインナー側と称する。リム部11の、アウター側の端部およびインナー側の端部それぞれにはリムフランジ部111,112が形成されている。

【0025】

また、図1に示す車両用ホイール1は、光輝仕様のホイールである。5本のスポーク部13それぞれのアウター側を向いた面(デザイン面)には光輝仕様にする目的で切削加工が施されている。図1の右上に示されたスポーク部13に符号を付して説明する。以下、この切削加工が施された面を切削加工面131と称する。切削加工面131の表面粗さは、局部山頂の平均間隔で表すと12.5s以下(12.5μm以下)である。また、スポーク部13には、切削加工面131からインナー側に向かって約120度の角度θ(図3参照)で折れ曲がった折れ曲がり面132が設けられている。なお、この角度θは、90度以上180度未満の角度であればよく、鋳造時の抜け勾配を考慮すると90度より大きな角度であることが好ましい。折れ曲がり面132には、切削加工は施されていない。切削加工面131と折れ曲がり面132との境界はエッジ部分133になる。

【0026】

図2は、図1に示す車両用ホイールを製造する製造工程の一つである加工工程の流れを示すフローチャートである。

【0027】

金型鋳造によって成形された車両用ホイールの中間製品(ワーク)は、熱処理が施される。熱処理によってワーク表面に生じた酸化膜は、ショットブラストによって除去される。続いて、機械加工工程においてボルト孔の穿孔や、デザイン面を平面にする必要がある場合等にはそのデザイン面に切削加工が施され、まず、一次塗装工程が実施される。

【0028】

この一次塗装工程では、最初に前処理が行われる(ステップS11)。この前処理では、脱脂および酸洗浄が施され、機械加工工程において付着した切削油等の油成分や、ショットブラストで除去しきれなかった残留酸化物成分が除去される。また、前処理ではクロム酸の環境負荷を考慮して、クロム酸を含まないノンクロムタイプの化成処理(例えば、チタン、ジルコニウム、あるいはコバルトを用いた化成処理)が施される。この化成処理では、ワーク表面に、防錆効果をある程度もった被膜を化学的に形成する。

【0029】

次に、下地プライマー塗装が行われる(ステップS12)。ここでは、ワーク表面にエポキシ系樹脂が塗布され、ワーク表面にはプライマー層が形成される。このプライマー層によっても防錆効果が高められる。なお、エポキシ系樹脂を塗布する溶剤塗装に代えて、粉体塗装によってプライマー層を形成してもよい。また、溶剤塗装では、エポキシ系樹脂に代えて、アクリルメラミン系の樹脂や、ポリエステル系樹脂を用いてもよい。

【0030】

続いて、アクリルメラミン系の樹脂を用いてカラー塗装が行われる(ステップS13)。このカラー塗装で使用されるアクリルメラミン系の樹脂は、クリアー塗料に銀色の顔料が添加されたものである。ワーク表面には、銀色の着色層が形成される。なお、アクリルメラミン系の樹脂を塗布する溶剤塗装に代えて、粉体塗装によって着色層を形成してもよい。また、溶剤塗装では、アクリルメラミン系の樹脂に代えて、エポキシ系樹脂や、ポリエステル系樹脂を用いてもよい。

【0031】

その後、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で焼付け処理が行われる(ステップS14)。一次塗装工程では、ワークに、2コート1ベイクの塗装が実施される。この一次塗装工程は、本発明にいう塗装工程の一例に相当する。なお、一次塗装工程では、1コート1ベイクの塗装や3コート2ベイクの塗装を実施してもよい。

【0032】

図3は、一次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。この図3では、断面図であるが、ハッチングは省略している(図3以降の断面図においても同様。)。

【0033】

図3に示すワーク2には、スポーク部13のデザイン面である金属面130から折れ曲がり面132にかけて厚さが10μm以上30μm以下のプライマー層1301が形成されているが、その金属面130と折れ曲がり面132とのエッジ部分133では、プライマーが垂れて、プライマー層1301の厚みが極端に薄くなっている。また、図3に示すワーク2には、そのプライマー層1301の表面に着色層1302が形成されている。この着色層1302のエッジ部分133でも、着色層1302の厚みが薄くなっている。

【0034】

なお、ステップS12における下地プライマー塗装や、ステップS13におけるカラー塗装で粉体塗装を行った場合には、形成される塗膜の厚さは80μm以上120μm以下になる。

【0035】

図2に示すステップS14の焼付け処理が終了すると、今度は、デザイン面である金属面130を光輝仕様にするために、その金属面130を削り取る切削加工が施される(ステップS15)。ここでの切削加工は、旋盤を用いて行い、デザイン面である金属面130は、表面粗さが局部山頂の平均間隔で表すと12.5s以下(12.5μm以下)の切削加工面131になる。このステップS15において切削加工を施す工程が、本発明にいう加工工程の一例に相当し、こうして切削加工が施された金属面が本発明にいう加工面の一例に相当する。

【0036】

なおここでは、切削加工を行うが、バフ研磨加工等の、金属面130を削り取る他の加工方法であってもよい。また、光輝仕様の他、鏡面仕様や切削丸塗仕様の場合にも、金属面130に切削加工が施される。鏡面仕様と光輝仕様はともに、金属素地の光沢面を出す仕様であり、上塗り塗装ではクリアー塗装が行われる。鏡面仕様は光輝仕様に比べて光沢感を強く出すため、表面粗さが鏡面仕様では光輝仕様よりも小さくなる。鏡面仕様では、切削加工面131の表面粗さは、12.0s以下(12.0μm以下)であることが好ましい。なお、本発明では、金属面130を削り取る加工を施した後の、金属面130の表面粗さの値は何ら限定されるものではない。また、ここで加工を施す目的は、光輝仕様や鏡面仕様等のために金属面130を平滑にする目的の他、金属面130の形状を所望の形状にする目的等であってもよい。

【0037】

図4は、光輝にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0038】

図4に示すワーク2では、デザイン面である金属面130が切削加工されたことにより、その金属面130上に形成されていたプライマー層1301や着色層1302がアルミニウム母材とともに除去されている。また、プライマー層1301や着色層1302のエッジ部分133も削り取られ、エッジ部分133から離れるにつれて漸次下方へ傾斜した傾斜面1300になっている。この傾斜面1300の傾斜角度は、切削加工の後に、エッジ部分133をバリ取りすることによってさらに大きくなる。この図4では、エッジ部分133を含む切削加工面131が露出しており、エッジ部分133を含む切削加工面131では防錆効果が失われている。一方、折れ曲がり面132には、プライマー層1301および着色層1302が残っており、折れ曲がり面132の防錆効果は保たれている。

【0039】

図2に示すステップS15の切削加工が終了すると、切削加工面131の前処理が行われる(ステップS16)。この前処理では、切削加工面131に対して、ステップS11の前処理と同じく、脱脂および酸洗浄が施され、切削加工において付着した切削油等の油成分が除去される。なお、この前処理でも、ノンクロムタイプの化成処理を施し、切削加工面131に防錆効果をある程度もった被膜を化学的に形成してもよい。

【0040】

続いて、二次塗装工程が実施される。この二次塗装工程では、まず、切削加工面131に透明電着塗膜を形成する(ステップS17)。ここでは、エポキシ系の防錆効果が高い透明電着塗料にワークを漬けて通電を行う。こうすることで、金属面に透明電着塗膜が均一に形成される。また、電着塗装では尖った箇所に電着塗膜がつきやすい。透明電着塗料としては、エポキシ系のものの他に、アクリル系のものを用いることもできる。エポキシ系の電着塗料は、防錆効果を含めた耐食性に優れ、アルミニウム母材との密着性も良好である。一方、アクリル系の電着塗料は、耐候性に優れている。また、ポリエステル系の透明電着塗料や、ウレタン系の透明電着塗料を用いることもでき、アクリル系/エポキシ系/ポリエステル系/ウレタン系のハイブリットタイプの透明電着塗料を用いることもできる。さらに、カチオン電着塗料であってもアニオン電着塗料出会っても良いが、ここではカチオン電着塗料を用いる。このステップS17において透明電着塗膜を形成する工程が、本発明にいう透明電着塗膜形成工程の一例に相当する。

【0041】

その後、ステップS14における条件と同じ、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で、透明電着塗膜の焼付け処理が行われる(ステップS18)。

【0042】

図5は、透明電着塗膜の焼付け処理を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0043】

図5に示すワーク2には、エッジ部分133を含む切削加工面131に、厚さが5μm以上10μm以下の透明電着塗膜1303が形成されている。したがって、エッジ部分133は防錆効果が高い透明電着塗膜1303によって覆われている。実際に、図5に示すワーク2の状態で、テスターを用いて導通試験を行ってみた結果は、エッジ部分133においてワーク2との導通は確認されなかった。

【0044】

透明電着塗膜1303は十分な透明度を有するものであり、その厚さも薄く、透明電着塗膜1303を介して、光輝仕様の切削加工面131が良く透けて見える。比較としては、後述する上塗りクリアー塗装によって形成された塗膜と同程度の透明度である。一般に、塗膜の膜厚が厚くなってくると塗膜の色合いは黄色みがかってくるが、この透明電着塗膜1303は、エッジ部分133をしっかりとカバーしながらもその膜厚は薄く、黄色みが目立つことはない。

【0045】

なお、折れ曲がり面132の、非金属面である着色層1302の表面には、透明電着塗膜は形成されていない。

【0046】

図2に示すように、ステップS18において透明電着塗膜1303の焼付け処理を行うと、次に、アクリル系の樹脂を用いた上塗りクリアー塗装が行われ、上塗りクリアー層が形成される(ステップS19)。この上塗りクリアー塗装で使用されるアクリル系の樹脂は、透明度が高く、かつ耐薬品性、耐ガソリン性、耐すり傷性等に優れたものである。また、アクリル系の樹脂は、平滑性に優れ、紫外線吸収効果(耐候性)も優れている。本実施形態では、上述の透明電着塗料としてエポキシ系のものを用いることで、防錆効果を含めた耐食性を確保するとともに、アルミニウム母材との密着性も確保し、上塗りクリアー塗料としてアクリル系のものを用いることで、平滑性と、耐候性を確保している。なお、アクリル系の樹脂としては、例えば、アクリルメラミン系の樹脂を用いることができる。また、アクリル系の樹脂を塗布する溶剤塗装に代えて、粉体塗装によって上塗りクリアー層を形成してもよい。また、溶剤塗装では、アクリル系の樹脂に代えて、エポキシ系樹脂、ポリエステル系樹脂、ウレタン系樹脂あるいはこれらの樹脂のハイブリットタイプのものを用いてもよい。このステップS19において上塗りクリアー層を形成する工程が本発明にいうクリアー塗装工程の一例に相当し、その上塗りクリアー層が本発明にいうクリアー層の一例に相当する。

【0047】

最後に、これまでの焼き付け処理における条件と同じ、120℃以上170℃以下(好ましくは140℃以上160℃以下),10分以上40分以下(好ましくは15分以上25分以下)の条件で、上塗りクリアー層の焼付け処理が行われ(ステップS20)、二次塗装工程が終了し、図2に示す一連の加工工程も終了になり、その他必要な処理があれば施して、図1に示す車両用ホイール1が完成する。

【0048】

なお、ステップS17における透明電着塗膜形成において、常温硬化型の透明電着塗料を用いるか、上塗りクリアー塗装で塗布される樹脂とのSP値の差が大きな透明電着塗料を用いることにより、ステップS18における透明電着塗膜の焼付け処理を省略して予備乾燥を行う程度でよくなる。透明電着塗膜の焼付け処理を省略して予備乾燥を行う場合であっても、ステップS20における上塗りクリアー層の焼付け処理を実行し、このステップS20で、透明電着塗膜をより安定させる。

【0049】

図6は、二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0050】

図6に示すワーク2には、切削加工面131の透明電着塗膜から折れ曲がり面132の着色層1302にかけて上塗りクリアー層1304が形成されている。すなわち、この上塗りクリアー層1304は、切削加工面131の透明電着塗膜1303と、折れ曲がり面132の着色層1302とを覆っている。

【0051】

上塗りクリアー層1304は、透明電着塗膜1303と同じく、十分な透明度を有するものである。また、上塗りクリアー層1304の厚さは、10μm以上30μm以下であるが、可能な限り薄いことが好ましい。上塗りクリアー層1304が薄ければ薄いほど、切削加工面131の金属感や光輝感、さらにはエッジ部分133のエッジ感が引き立ち、車両用ホイール1の意匠性が向上する。また、上塗りクリアー層1304の厚さが薄ければ、上塗りクリアー層1304が割れる恐れも少なくなる。図6に示す上塗りクリアー層1304も、エッジ部分133では垂れてしまい、上塗りクリアー層1304の厚みが薄くなっているが、エッジ部分133は、上塗りクリアー層1304の下の透明電着塗膜1303によってしっかりと覆われており、この透明電着塗膜1303によって防錆効果が十分に高められているため、エッジ部分133で上塗りクリアー層1304の厚みが薄くなっても問題はなく、かえってエッジ感が引き立って好ましい。

【0052】

図7は、図1に示す車両用ホイールのスポーク部の断面を拡大して撮影した写真である。

【0053】

図7に示す点線は、図5に示すエッジ部分133から延びる傾斜面1300を示すものである。この図7に示す1点鎖線の円で囲んだ部分には、エッジ部分133が透明電着塗膜1303によってしかっりと保護され、透明電着塗膜1303の上に、上塗りクリアー層1304がしっかりと形成されている様子が示されている。

【0054】

以上説明したように、本実施例の車両用ホイール1では、スポーク部13のエッジ部分133は尖っているため、透明電着塗膜1303がつきやすく、その透明電着塗膜1303は図2に示すステップS15における光輝仕様にするための切削加工を終えた後に形成されたものであるため、切削加工によって削り取られる恐れもない。したがって、本実施例の車両用ホイール1は、エッジ部分133の防錆効果が高められている。

【0055】

続いて、図2に示す加工工程の変形例について説明する。以下の説明では、これまで説明した構成要素と同じ構成要素にはこれまで用いた符号と同じ符号を付して、重複する説明は省略して説明する。

【0056】

この変形例では、図2に示すステップS12の下地プライマー塗装を実施する前に、ステップS11の前処理を施したワーク表面に、透明電着塗膜を形成する。ここでの透明電着塗膜の形成は、図2のステップS17における透明電着塗膜形成と同様にして行い、ステップS18と同様に、透明電着塗膜の焼付け処理を行う。その後は、図2に示すステップS12以降の各工程と同じ工程を実施する。

【0057】

図8は、変形例における、光輝仕様にするための切削加工を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0058】

ステップS12の下地プライマー塗装を実施する前に形成された透明電着塗膜1305は、光輝仕様にするための切削加工前には、スポーク部13のデザイン面である金属面130から折れ曲がり面132にかけて形成されているが、光輝仕様にするための切削加工が施されると、図8に示すように、その金属面130上に形成されていた透明電着塗膜1305はアルミニウム母材とともに除去されている。この結果、エッジ部分133を含む切削加工面131が露出しており、エッジ部分133を含む切削加工面131では防錆効果が失われている。一方、折れ曲がり面132には、透明電着塗膜1305、プライマー層1301および着色層1302が残っており、折れ曲がり面132の防錆効果は保たれている。

【0059】

図9は、変形例における二次塗装工程を終えた、ワークのスポーク部の断面を模式的に示す図である。

【0060】

図9に示すワーク2では、切削加工面131に透明電着塗膜1303が形成されており、さらにその切削加工面131の透明電着塗膜1303から折れ曲がり面132の着色層1302にかけて上塗りクリアー層1304が形成されている。この変形例では、切削加工面131および折れ曲がり面132いずれにも、透明電着塗膜1303,1305が形成されているが、エッジ部分133は、切削加工面131に形成された透明電着塗膜1303によって覆われている。

【0061】

以上の説明では、車両用ホイールを例にあげて説明したが、本発明は、車両用ホイールに限らず、家電製品等の広く一般の金属加工物にも適用することができる。また、車両用ホイールに限って見ても、鉄製の車両用ホイールにも適用することができ、二輪車用の車両用ホイールにも適用することができる。さらに、スポーク部13に限らず、図1に示すハブ部12のアウター側を向いた面(デザイン面)を光輝仕様等にする場合や、リムフランジ部111,112を光輝仕様等にする場合にも、本発明を適用することができる。加えて、スポークタイプの車両用ホイールに限らず、ディッシュタイプやメッシュタイプ等であっても、本発明を適用することができる。

【符号の説明】

【0062】

1 車両用ホイール

11 リム部

12 ハブ部

13 スポーク部

130 金属面

131 切削加工面

132 折れ曲がり面

133 エッジ部分

1301 プライマー層

1302 着色層

1303 透明電着塗膜

1304 上塗りクリアー層

1305 透明電着塗膜

【特許請求の範囲】

【請求項1】

金属面を削り取る加工が施された加工面、

前記加工面から所定の角度をもって折れ曲がった折れ曲がり面、および

前記加工面と前記折れ曲がり面とのエッジ部分を含む該加工面に形成された透明な電着塗膜を有することを特徴とする金属加工物。

【請求項2】

前記電着塗膜と前記折れ曲がり面とを覆うクリアー層を有することを特徴とする請求項1記載の金属加工物。

【請求項3】

前記折れ曲がり面が、前記クリアー層の下に着色層を有するものであることを特徴とする請求項2記載の金属加工物。

【請求項4】

前記折れ曲がり面が、前記着色層の下にプライマー層を有するものであることを特徴とする請求項3記載の金属加工物。

【請求項5】

所定の金属面と該所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物の加工方法において、

前記所定の金属面を削り取る加工を施す加工工程と、

前記加工工程で加工が施された金属加工面と前記折れ曲がり面とのエッジ部分を含む該金属加工面に透明な電着塗膜を形成する透明電着塗膜形成工程とを有することを特徴とする金属加工物の加工方法。

【請求項6】

前記透明電着塗膜形成工程を実施した後に、前記電着塗膜と前記折れ曲がり面とを覆うクリアー層を形成する上塗りクリアー塗装工程を有することを特徴とする請求項5記載の金属加工物の加工方法。

【請求項7】

前記加工工程を実施する前に、前記折れ曲がり面から前記所定の金属面にわたってプライマー層を形成し、さらにその後、該プライマー層の上に着色層を形成する塗装工程を有することを特徴とする請求項5又は6記載の金属加工物の加工方法。

【請求項1】

金属面を削り取る加工が施された加工面、

前記加工面から所定の角度をもって折れ曲がった折れ曲がり面、および

前記加工面と前記折れ曲がり面とのエッジ部分を含む該加工面に形成された透明な電着塗膜を有することを特徴とする金属加工物。

【請求項2】

前記電着塗膜と前記折れ曲がり面とを覆うクリアー層を有することを特徴とする請求項1記載の金属加工物。

【請求項3】

前記折れ曲がり面が、前記クリアー層の下に着色層を有するものであることを特徴とする請求項2記載の金属加工物。

【請求項4】

前記折れ曲がり面が、前記着色層の下にプライマー層を有するものであることを特徴とする請求項3記載の金属加工物。

【請求項5】

所定の金属面と該所定の金属面から所定の角度をもって折れ曲がった折れ曲がり面とを有する金属加工物の加工方法において、

前記所定の金属面を削り取る加工を施す加工工程と、

前記加工工程で加工が施された金属加工面と前記折れ曲がり面とのエッジ部分を含む該金属加工面に透明な電着塗膜を形成する透明電着塗膜形成工程とを有することを特徴とする金属加工物の加工方法。

【請求項6】

前記透明電着塗膜形成工程を実施した後に、前記電着塗膜と前記折れ曲がり面とを覆うクリアー層を形成する上塗りクリアー塗装工程を有することを特徴とする請求項5記載の金属加工物の加工方法。

【請求項7】

前記加工工程を実施する前に、前記折れ曲がり面から前記所定の金属面にわたってプライマー層を形成し、さらにその後、該プライマー層の上に着色層を形成する塗装工程を有することを特徴とする請求項5又は6記載の金属加工物の加工方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図8】

【図9】

【図6】

【図7】

【公開番号】特開2010−163673(P2010−163673A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−8988(P2009−8988)

【出願日】平成21年1月19日(2009.1.19)

【出願人】(000116873)旭テック株式会社 (144)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月19日(2009.1.19)

【出願人】(000116873)旭テック株式会社 (144)

【Fターム(参考)】

[ Back to top ]