金属化フィルムコンデンサの製造方法

【課題】メタリコン接続につき高信頼性を有する金属化フィルムコンデンサの製造方法を提供する。

【解決手段】金属化高分子フィルムコンデンサの製造方法であって、巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、前記メタリコン部を形成する。

【解決手段】金属化高分子フィルムコンデンサの製造方法であって、巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、前記メタリコン部を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メタリコン接続の高信頼性を有する金属化フィルムコンデンサの製造方法に関する。

【背景技術】

【0002】

高分子フィルムコンデンサは、耐電圧が高く、温度特性、周波数特性に優れることからコンデンサ用材料として一般的に使用されている。特に電極として金属蒸着層を用いる金属化フィルムコンデンサは、セルフヒーリング性(自己回復性)を有することから多用されている。更に、安全性および高耐電圧性を確保するために、金属蒸着層を非蒸着スリットで細分化して、複数の分割電極を構成し、それらをヒューズによって接続するパターン蒸着を施す技術も広く使用されている。最近では、更なる小型化、高耐電圧化が求められており、高分子フィルムの厚みを薄くすると共に、金属蒸着フィルムの主電極側に対し、電極引き出し用メタリコン側近傍の金属膜厚を厚くするヘビーエッジ構造の段付き蒸着も実施されている。

しかし、金属化フィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合性が、メタリコン端面の表面粗さの変動、素子巻きズレの変動、コンタミの混入、金属溶射条件の変動などの影響にて、脆弱或いは不充分であっても、取りあえずは不安的な状態で相互に接合してメタリコン接続部を形成し、初期容量試験、初期tanδ試験ではその不具合が検出され難く、実負荷時或いは耐電流性試験時に、接合性の脆弱或いは不充分な不良品が初めて検出されると言う欠点を有しており、メタリコン接続の信頼性の面で問題が生じていた。

特許文献1では、簡単な構成でメタリコン部分に良好なコンタクト性と機械的強度を確保するようにした積層方式のフィルムコンデンサが開示されている。両面蒸着メタライズドフィルムと、合わせフィルムとを交互に積層したものを切断し、メタリコン処理して外部電極を構成するフィルムコンデンサであって、両面蒸着メタライズドフィルム用高分子フィルムの加熱収縮率が長手方向で1%以下、幅方向で1%以下であり、合わせフィルム用高分子フィルムの加熱収縮率が長手方向で1%以下、幅方向で7〜15%のフィルムを使用し、熱エージングにより合わせフィルムを収縮させ、その端部が後退した部分の蒸着金属薄膜層にメタリコン処理を行うことを特徴としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−102427号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来技術では、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射にて形成されるメタリコン部との接合の良否の判断は、完全な不良品を除き、初期容量試験及び初期tanδ試験では解り難く、実使用或いは耐電流試験にて容量が低下することにより不良が判明することが多く、品質管理及び信頼性の面で問題が生じていた。

これは、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合が、メタリコン端面の表面粗さの変動、素子巻きズレの変動、メタリコン端面へのコンタミの混入、金属溶射条件の変動等の影響にて不充分であっても、取りあえずは不安的な状態で互いに接合し、メタリコン導電部を形成してしまい、初期容量試験、初期tanδ試験では不具合が検出されずに、実使用或いは耐電流試験にて実負荷がかかった際に、初めて接合性不充分にてその導電接続部が破壊されるからである。

本発明では、適切な平均粒径を有する所定量の脂肪酸アミド化合物を熱溶融させ、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、初期tanδ試験のみにて、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合の良否が容易に判断できることに着目した。

本発明では、これらの知見に基づき、メタリコン接続につき高信頼性を有する金属化フィルムコンデンサの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明らは、鋭意検討の結果、適切な平均粒径を有する所定量の脂肪酸アミド化合物を熱溶融させ、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、初期tanδ試験のみにて、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合の良否が容易に判断できることを見出した。

適切な平均粒径を有する所定量の脂肪酸アミド化合物を溶融物として、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、通常のメタリコン溶射後の、巻回しフィルムコンデンサ素子のメタリコン端面との接合が強固になされたメタリコン部と接合が脆弱なメタリコン部とが明確に判別され、従来の様に接合が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部が皆無となる。

脆弱なメタリコン部は、初期tanδ試験にて明確に不良品と判断されて取り除かれるので、これにより、金属化フィルムコンデンサとしての信頼性が抜群に向上する。

【0006】

即ち、本発明の金属化フィルムコンデンサの製造方法は、少なくとも一面に金属蒸着薄膜層を有する高分子フィルムを重ねて巻回したコンデンサ素子にメタリコン部を形成してなる金属化フィルムコンデンサの製造方法であって、前記巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して前記メタリコン部を形成することを特徴とする。

【0007】

巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させると、その脂肪酸アミド化合物は、融点が50〜100℃であることから、その後のメタリコン金属溶射により、溶融物となってメタリコン端面とメタリコン部との接合界面に介在し、接合が強固になされたメタリコン部と、接合が脆弱で不良なメタリコン部を明確に別ける役割を果たす。

即ち、上記の脂肪酸アミド化合物の溶融物が介在していても強固に接合するメタリコン部は良品であり、介在により接合しないものは明らかに不良品であり、従来の様に、接合性が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部は皆無となる。

脂肪酸アミド化合物は、プラスチック製品の加工度を高めるために、滑剤、可塑剤、離型剤、消泡剤などの種々の用途に使用され、巻き回してコンデンサ素子を形成する金属蒸着薄膜層を有する高分子フィルム自体を出荷梱包する際に使用されるポリエチレン等を主成分とする梱包紙にも含まれており、滑剤として経時変化に伴い梱包紙の表面に析出していることが多い。

脂肪酸アミド化合物としては、通常に滑剤として使用されるレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上であることが好ましく、これらの脂肪酸アミド化合物を巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に均質に付着させる方法としては、その後の金属溶射に使用する溶射ガンを使用して、金属溶射する直前に吹付けて付着させることが好ましい。

脂肪酸アミド化合物の平均粒径が5μm未満では、効果が不充分であり、脂肪酸アミド化合物の平均粒径が100μmを超えると、コンタミとなって逆に不都合を生じる。

脂肪酸アミド化合物の付着量が10mg/cm2未満では、効果が不充分であり、脂肪酸アミド化合物の付着量が30mg/cm2を超えると、コンタミとなって逆に不都合を生じる。

メタリコン部は、亜鉛、鉛、銅、錫等を材料として、直流アークシステムを使用した溶射スプレーガンにてメタリコン端面部とその周辺部に渡って形成され、厚みは0.5〜3mmであることが好ましい。

この場合、脂肪酸アミド化合物の溶融物の介在効果の均質性を高める為にも、フィルムの重ね巻き時に生じる巻きずれは、0.5mm未満であることが好ましい。巻きずれが0.5mmを超えるとメタリコン端面の凹凸が大きくなり介在効果が薄れると共に、メタリコン溶射が均質になり難くなる。

【0008】

更に、本発明の金属化フィルムコンデンサは、前記の製造方法により製造されたことを特徴とする。

本発明の金属化フィルムコンデンサは、フィルムコンデンサ素子のメタリコン端面とメタリコン部との間の接合の不良に起因する容量の急激な低下が見られず高信頼性を有する。

【発明の効果】

【0009】

本発明により、メタリコン接続につき高信頼性を有する金属化フィルムコンデンサの製造方法が提供される。

【図面の簡単な説明】

【0010】

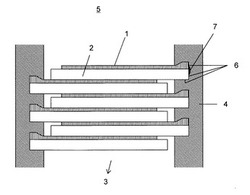

【図1】本発明の製造方法により製造された金属化フィルムコンデンサンデンサの一実施形態を示す部分断面図である。

【発明を実施するための最良の形態】

【0011】

図1を参照に、本発明の金属化フィルムコンデンサ5の製造方法を以下に説明する。

本発明の金属化フィルムコンデンサの製造方法は、少なくとも一面に金属蒸着薄膜層1を有する高分子フィルム2を重ねて巻回したコンデンサ素子3にメタリコン部4を形成してなる金属化フィルムコンデンサ5の製造方法であって、巻回したフィルムコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、脂肪酸アミド化合物の溶融物7、メタリコン部4を形成する。

【0012】

本発明の金属蒸着薄膜層1を有する高分子フィルム2は、高分子フィルムの少なくとも一面に金属蒸着膜層1を有しており、高分子フィルム2の種類は、特に限定されないが、耐電圧性、セルフヒーリング性(自己回復性)の点から、2軸延伸された高分子フィルムが好ましく、2軸延伸ポリプロピレンフィルムが耐電圧性の観点からより好ましく、フィルム厚みも、特に限定されないが、近年のフィルムコンデンサ小型化により、15μm未満であることが好ましい。

金属蒸着膜層1の材質はAl、Zn、Cu、Ag、Au 、Sn、Niあるいはこれらの合金など、導電性を有するものであれば特に限定されないが、Al、Zn、CuおよびSnなどがフィルムコンデンサの電気特性や生産性の面から好ましく、金属蒸着膜層1の形成方法は、特に限定されないが、例えば、蒸着、スパッタリング、イオンプレーティングあるいはメッキなどの方法を用いて形成することができ、効率的に製造するには、真空蒸着法を用いて形成することが好ましい。金属蒸着膜層1の厚さは、特に限定されないが、膜抵抗値として、好ましくは1〜50Ω/cm2である。

また、金属蒸着薄膜層1には、安全性及び高耐電圧性を確保するためのパターン蒸着を施し、更に、電極引き出し用メタリコン側近傍の金属蒸着膜厚を厚くするヘビーエッジ構造の段付き蒸着を施すことが好ましい。

次に、この金属蒸着薄膜層1を有する高分子フィルム2を重ねて巻回したコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に、平均粒径が50〜300μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させる。

脂肪酸アミド化合物は、プラスチック製品の加工度を高めるために、滑剤、可塑剤、離型剤、消泡剤等の種々の用途に使用され、コンデンサ素子のもとになる巻き取られた金属蒸着薄膜層を有する高分子フィルムを、出荷梱包する際に使用されるポリエチレン等を主成分とする梱包紙にも含まれており、滑剤として経時変化に伴い梱包紙の表面に析出していることが多い。発明者らは、メタリコン部が形成される前のコンデンサ素子3をこれらの梱包材で梱包すると、適度な脂肪酸アミド化合物がコンデンサ素子のメタリコン端面6に容易に付着されることを確認している。

脂肪酸アミド化合物としては、簡単に入手でき製造コストとの観点からも、通常に滑剤として使用されるレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上であることが好しい。

これらの脂肪酸アミド化合物を巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位6に均質に付着させる方法としては、特に限定されないが、その後のステップでの金属溶射に使用する溶射ガン(図示せず)を使用して、金属溶射がなされる直前に部位6に圧縮空気吹付けにて付着させることが好ましい。

脂肪酸アミド化合物の平均粒径が5μm未満では、効果が不充分であり、脂肪酸アミド化合物7の平均粒径が100μmを超えると、コンタミとなって逆に不都合を生じる。

脂肪酸アミド化合物の付着量が10mg/cm2未満では、効果が不充分であり、脂肪酸アミド化合物の付着量が30mg/cm2を超えると、コンタミとなって逆に不都合を生じる。

この場合、脂肪酸アミド化合物の溶融物7の介在効果をより高める為にも、この場合、脂肪酸アミド化合物の介在効果の均質性を高める為にも、フィルムの重ね巻き時に生じる巻きずれは、0.5mm未満であることが好ましい。巻きずれが0.5mmを超えるとメタリコン端面の凹凸が大きくなり介在効果が薄れると共に、メタリコン溶射が均質になり難くなる。

【0013】

この様にして、所定の平均粒径及び量の脂肪酸アミド化合物を、巻回したフィルムコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に均質に付着させた後に、溶射ガンにて金属を溶射して、脂肪酸アミド化合物の溶融物7を含むメタリコン部4を形成する。

メタリコン部4は、亜鉛、鉛、銅、錫等を材料として、圧縮空気を利用した直流アークシステムを使用したスプレーガン(図示せず)にて形成され、厚みは1〜3mmであることが好ましい。

この金属溶射により、脂肪酸アミド化合物は、融点が50〜100℃であることから、脂肪酸アミド化合物の溶融物7となってメタリコン端面とメタリコン部との接合界面に介在し、接合が強固になされたメタリコン部4と、接合が脆弱で不良なメタリコン部4を明確に別ける役割を果たす。

即ち、上記の脂肪酸アミド化合物の溶融物7が介在していても強固に接合するメタリコン部4は良品であり、介在により接合しないものは明らかに不良品であり、従来の様な、接合性が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部4は皆無となる。

【0014】

前記の製造方法により製造された本発明の金属化フィルムコンデンサ5は、フィルムコンデンサ素子のメタリコン端面6とメタリコン部4との間の接合の不良に起因する容量の急激な低下が見られず高信頼性を有する。

【実施例】

【0015】

誘電体基体フィルムとして幅300mm、厚み3.0μmの2軸延伸ポリプロピレンフィルムを使用し、金属蒸着される面に金属の密着強度を高める目的にて空気中でコロナ処理を実施し、真空蒸着装置内にて、テープマージン部を除く、2軸延伸ポリプロピレンフィルムの全幅にわたって、Alを膜抵抗にして、100Ω/cm2の厚みにて蒸着してロールに巻き取り金属蒸着フィルムを作製した後、切断機にて縦方向に50mm幅に切断してロールに巻き取り素子用金属蒸着フィルムを作製した。次に、この素子用金属蒸着フィルムを重ねて巻回しコンデンサ素子を作製した。次に、この素子のメタリコン端面部に、表1に示す平均粒径と量の脂肪酸アミド化合物粒子を溶射ガンにて吹付け、均質に付着させた後、溶射ガンにてCuを溶射して厚み1.5mmのメタリコン部を形成し、静電容量60μF、定格電圧500V、フィルム幅40mmの円筒形巻回型フィルムコンデンサを各々50個作製した。

【0016】

【表1】

【0017】

これらの円筒形巻回型フィルムコンデンサにつき、初期容量試験及び初期tanδ試験を実施して初期良品を選別し、次に、初期良品につき、(株)高砂製作所の電力回生型充放電試験システムを使用し、耐電流試験(400Vに充電しピーク電流を500〜600Aとして充放電を1000回繰返)を実施して良品を選別した。

これらの結果を表2に示す。

【0018】

【表2】

【0019】

これらの結果より、本発明の製造方法により製造された金属化フィルムコンデンサは

メタリコン接続につき高信頼性を有することがわかる。

【0020】

以上、本発明の実施形態の製造方法について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0021】

1 金属蒸着薄膜層

2 高分子フィルム

3 コンデンサ素子

4 メタリコン部

5 金属化フィルムコンデンサ

6 メタリコン端面部の金属溶射される部位

7 脂肪酸アミド化合物の溶融物

【技術分野】

【0001】

本発明は、メタリコン接続の高信頼性を有する金属化フィルムコンデンサの製造方法に関する。

【背景技術】

【0002】

高分子フィルムコンデンサは、耐電圧が高く、温度特性、周波数特性に優れることからコンデンサ用材料として一般的に使用されている。特に電極として金属蒸着層を用いる金属化フィルムコンデンサは、セルフヒーリング性(自己回復性)を有することから多用されている。更に、安全性および高耐電圧性を確保するために、金属蒸着層を非蒸着スリットで細分化して、複数の分割電極を構成し、それらをヒューズによって接続するパターン蒸着を施す技術も広く使用されている。最近では、更なる小型化、高耐電圧化が求められており、高分子フィルムの厚みを薄くすると共に、金属蒸着フィルムの主電極側に対し、電極引き出し用メタリコン側近傍の金属膜厚を厚くするヘビーエッジ構造の段付き蒸着も実施されている。

しかし、金属化フィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合性が、メタリコン端面の表面粗さの変動、素子巻きズレの変動、コンタミの混入、金属溶射条件の変動などの影響にて、脆弱或いは不充分であっても、取りあえずは不安的な状態で相互に接合してメタリコン接続部を形成し、初期容量試験、初期tanδ試験ではその不具合が検出され難く、実負荷時或いは耐電流性試験時に、接合性の脆弱或いは不充分な不良品が初めて検出されると言う欠点を有しており、メタリコン接続の信頼性の面で問題が生じていた。

特許文献1では、簡単な構成でメタリコン部分に良好なコンタクト性と機械的強度を確保するようにした積層方式のフィルムコンデンサが開示されている。両面蒸着メタライズドフィルムと、合わせフィルムとを交互に積層したものを切断し、メタリコン処理して外部電極を構成するフィルムコンデンサであって、両面蒸着メタライズドフィルム用高分子フィルムの加熱収縮率が長手方向で1%以下、幅方向で1%以下であり、合わせフィルム用高分子フィルムの加熱収縮率が長手方向で1%以下、幅方向で7〜15%のフィルムを使用し、熱エージングにより合わせフィルムを収縮させ、その端部が後退した部分の蒸着金属薄膜層にメタリコン処理を行うことを特徴としている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平8−102427号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

従来技術では、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射にて形成されるメタリコン部との接合の良否の判断は、完全な不良品を除き、初期容量試験及び初期tanδ試験では解り難く、実使用或いは耐電流試験にて容量が低下することにより不良が判明することが多く、品質管理及び信頼性の面で問題が生じていた。

これは、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合が、メタリコン端面の表面粗さの変動、素子巻きズレの変動、メタリコン端面へのコンタミの混入、金属溶射条件の変動等の影響にて不充分であっても、取りあえずは不安的な状態で互いに接合し、メタリコン導電部を形成してしまい、初期容量試験、初期tanδ試験では不具合が検出されずに、実使用或いは耐電流試験にて実負荷がかかった際に、初めて接合性不充分にてその導電接続部が破壊されるからである。

本発明では、適切な平均粒径を有する所定量の脂肪酸アミド化合物を熱溶融させ、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、初期tanδ試験のみにて、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合の良否が容易に判断できることに着目した。

本発明では、これらの知見に基づき、メタリコン接続につき高信頼性を有する金属化フィルムコンデンサの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明らは、鋭意検討の結果、適切な平均粒径を有する所定量の脂肪酸アミド化合物を熱溶融させ、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、初期tanδ試験のみにて、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との接合の良否が容易に判断できることを見出した。

適切な平均粒径を有する所定量の脂肪酸アミド化合物を溶融物として、巻回しフィルムコンデンサ素子のメタリコン端面とその端面に金属溶射により形成されるメタリコン部との間、特に、メタリコン端面とメタリコン部との金属接合界面に介在させることにより、通常のメタリコン溶射後の、巻回しフィルムコンデンサ素子のメタリコン端面との接合が強固になされたメタリコン部と接合が脆弱なメタリコン部とが明確に判別され、従来の様に接合が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部が皆無となる。

脆弱なメタリコン部は、初期tanδ試験にて明確に不良品と判断されて取り除かれるので、これにより、金属化フィルムコンデンサとしての信頼性が抜群に向上する。

【0006】

即ち、本発明の金属化フィルムコンデンサの製造方法は、少なくとも一面に金属蒸着薄膜層を有する高分子フィルムを重ねて巻回したコンデンサ素子にメタリコン部を形成してなる金属化フィルムコンデンサの製造方法であって、前記巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して前記メタリコン部を形成することを特徴とする。

【0007】

巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させると、その脂肪酸アミド化合物は、融点が50〜100℃であることから、その後のメタリコン金属溶射により、溶融物となってメタリコン端面とメタリコン部との接合界面に介在し、接合が強固になされたメタリコン部と、接合が脆弱で不良なメタリコン部を明確に別ける役割を果たす。

即ち、上記の脂肪酸アミド化合物の溶融物が介在していても強固に接合するメタリコン部は良品であり、介在により接合しないものは明らかに不良品であり、従来の様に、接合性が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部は皆無となる。

脂肪酸アミド化合物は、プラスチック製品の加工度を高めるために、滑剤、可塑剤、離型剤、消泡剤などの種々の用途に使用され、巻き回してコンデンサ素子を形成する金属蒸着薄膜層を有する高分子フィルム自体を出荷梱包する際に使用されるポリエチレン等を主成分とする梱包紙にも含まれており、滑剤として経時変化に伴い梱包紙の表面に析出していることが多い。

脂肪酸アミド化合物としては、通常に滑剤として使用されるレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上であることが好ましく、これらの脂肪酸アミド化合物を巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に均質に付着させる方法としては、その後の金属溶射に使用する溶射ガンを使用して、金属溶射する直前に吹付けて付着させることが好ましい。

脂肪酸アミド化合物の平均粒径が5μm未満では、効果が不充分であり、脂肪酸アミド化合物の平均粒径が100μmを超えると、コンタミとなって逆に不都合を生じる。

脂肪酸アミド化合物の付着量が10mg/cm2未満では、効果が不充分であり、脂肪酸アミド化合物の付着量が30mg/cm2を超えると、コンタミとなって逆に不都合を生じる。

メタリコン部は、亜鉛、鉛、銅、錫等を材料として、直流アークシステムを使用した溶射スプレーガンにてメタリコン端面部とその周辺部に渡って形成され、厚みは0.5〜3mmであることが好ましい。

この場合、脂肪酸アミド化合物の溶融物の介在効果の均質性を高める為にも、フィルムの重ね巻き時に生じる巻きずれは、0.5mm未満であることが好ましい。巻きずれが0.5mmを超えるとメタリコン端面の凹凸が大きくなり介在効果が薄れると共に、メタリコン溶射が均質になり難くなる。

【0008】

更に、本発明の金属化フィルムコンデンサは、前記の製造方法により製造されたことを特徴とする。

本発明の金属化フィルムコンデンサは、フィルムコンデンサ素子のメタリコン端面とメタリコン部との間の接合の不良に起因する容量の急激な低下が見られず高信頼性を有する。

【発明の効果】

【0009】

本発明により、メタリコン接続につき高信頼性を有する金属化フィルムコンデンサの製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】本発明の製造方法により製造された金属化フィルムコンデンサンデンサの一実施形態を示す部分断面図である。

【発明を実施するための最良の形態】

【0011】

図1を参照に、本発明の金属化フィルムコンデンサ5の製造方法を以下に説明する。

本発明の金属化フィルムコンデンサの製造方法は、少なくとも一面に金属蒸着薄膜層1を有する高分子フィルム2を重ねて巻回したコンデンサ素子3にメタリコン部4を形成してなる金属化フィルムコンデンサ5の製造方法であって、巻回したフィルムコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、脂肪酸アミド化合物の溶融物7、メタリコン部4を形成する。

【0012】

本発明の金属蒸着薄膜層1を有する高分子フィルム2は、高分子フィルムの少なくとも一面に金属蒸着膜層1を有しており、高分子フィルム2の種類は、特に限定されないが、耐電圧性、セルフヒーリング性(自己回復性)の点から、2軸延伸された高分子フィルムが好ましく、2軸延伸ポリプロピレンフィルムが耐電圧性の観点からより好ましく、フィルム厚みも、特に限定されないが、近年のフィルムコンデンサ小型化により、15μm未満であることが好ましい。

金属蒸着膜層1の材質はAl、Zn、Cu、Ag、Au 、Sn、Niあるいはこれらの合金など、導電性を有するものであれば特に限定されないが、Al、Zn、CuおよびSnなどがフィルムコンデンサの電気特性や生産性の面から好ましく、金属蒸着膜層1の形成方法は、特に限定されないが、例えば、蒸着、スパッタリング、イオンプレーティングあるいはメッキなどの方法を用いて形成することができ、効率的に製造するには、真空蒸着法を用いて形成することが好ましい。金属蒸着膜層1の厚さは、特に限定されないが、膜抵抗値として、好ましくは1〜50Ω/cm2である。

また、金属蒸着薄膜層1には、安全性及び高耐電圧性を確保するためのパターン蒸着を施し、更に、電極引き出し用メタリコン側近傍の金属蒸着膜厚を厚くするヘビーエッジ構造の段付き蒸着を施すことが好ましい。

次に、この金属蒸着薄膜層1を有する高分子フィルム2を重ねて巻回したコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に、平均粒径が50〜300μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させる。

脂肪酸アミド化合物は、プラスチック製品の加工度を高めるために、滑剤、可塑剤、離型剤、消泡剤等の種々の用途に使用され、コンデンサ素子のもとになる巻き取られた金属蒸着薄膜層を有する高分子フィルムを、出荷梱包する際に使用されるポリエチレン等を主成分とする梱包紙にも含まれており、滑剤として経時変化に伴い梱包紙の表面に析出していることが多い。発明者らは、メタリコン部が形成される前のコンデンサ素子3をこれらの梱包材で梱包すると、適度な脂肪酸アミド化合物がコンデンサ素子のメタリコン端面6に容易に付着されることを確認している。

脂肪酸アミド化合物としては、簡単に入手でき製造コストとの観点からも、通常に滑剤として使用されるレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上であることが好しい。

これらの脂肪酸アミド化合物を巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位6に均質に付着させる方法としては、特に限定されないが、その後のステップでの金属溶射に使用する溶射ガン(図示せず)を使用して、金属溶射がなされる直前に部位6に圧縮空気吹付けにて付着させることが好ましい。

脂肪酸アミド化合物の平均粒径が5μm未満では、効果が不充分であり、脂肪酸アミド化合物7の平均粒径が100μmを超えると、コンタミとなって逆に不都合を生じる。

脂肪酸アミド化合物の付着量が10mg/cm2未満では、効果が不充分であり、脂肪酸アミド化合物の付着量が30mg/cm2を超えると、コンタミとなって逆に不都合を生じる。

この場合、脂肪酸アミド化合物の溶融物7の介在効果をより高める為にも、この場合、脂肪酸アミド化合物の介在効果の均質性を高める為にも、フィルムの重ね巻き時に生じる巻きずれは、0.5mm未満であることが好ましい。巻きずれが0.5mmを超えるとメタリコン端面の凹凸が大きくなり介在効果が薄れると共に、メタリコン溶射が均質になり難くなる。

【0013】

この様にして、所定の平均粒径及び量の脂肪酸アミド化合物を、巻回したフィルムコンデンサ素子3の幅方向両端のメタリコン端面部の金属溶射される部位6に均質に付着させた後に、溶射ガンにて金属を溶射して、脂肪酸アミド化合物の溶融物7を含むメタリコン部4を形成する。

メタリコン部4は、亜鉛、鉛、銅、錫等を材料として、圧縮空気を利用した直流アークシステムを使用したスプレーガン(図示せず)にて形成され、厚みは1〜3mmであることが好ましい。

この金属溶射により、脂肪酸アミド化合物は、融点が50〜100℃であることから、脂肪酸アミド化合物の溶融物7となってメタリコン端面とメタリコン部との接合界面に介在し、接合が強固になされたメタリコン部4と、接合が脆弱で不良なメタリコン部4を明確に別ける役割を果たす。

即ち、上記の脂肪酸アミド化合物の溶融物7が介在していても強固に接合するメタリコン部4は良品であり、介在により接合しないものは明らかに不良品であり、従来の様な、接合性が不充分であっても、取りあえずは不安的な状態で導電部を形成しているメタリコン部4は皆無となる。

【0014】

前記の製造方法により製造された本発明の金属化フィルムコンデンサ5は、フィルムコンデンサ素子のメタリコン端面6とメタリコン部4との間の接合の不良に起因する容量の急激な低下が見られず高信頼性を有する。

【実施例】

【0015】

誘電体基体フィルムとして幅300mm、厚み3.0μmの2軸延伸ポリプロピレンフィルムを使用し、金属蒸着される面に金属の密着強度を高める目的にて空気中でコロナ処理を実施し、真空蒸着装置内にて、テープマージン部を除く、2軸延伸ポリプロピレンフィルムの全幅にわたって、Alを膜抵抗にして、100Ω/cm2の厚みにて蒸着してロールに巻き取り金属蒸着フィルムを作製した後、切断機にて縦方向に50mm幅に切断してロールに巻き取り素子用金属蒸着フィルムを作製した。次に、この素子用金属蒸着フィルムを重ねて巻回しコンデンサ素子を作製した。次に、この素子のメタリコン端面部に、表1に示す平均粒径と量の脂肪酸アミド化合物粒子を溶射ガンにて吹付け、均質に付着させた後、溶射ガンにてCuを溶射して厚み1.5mmのメタリコン部を形成し、静電容量60μF、定格電圧500V、フィルム幅40mmの円筒形巻回型フィルムコンデンサを各々50個作製した。

【0016】

【表1】

【0017】

これらの円筒形巻回型フィルムコンデンサにつき、初期容量試験及び初期tanδ試験を実施して初期良品を選別し、次に、初期良品につき、(株)高砂製作所の電力回生型充放電試験システムを使用し、耐電流試験(400Vに充電しピーク電流を500〜600Aとして充放電を1000回繰返)を実施して良品を選別した。

これらの結果を表2に示す。

【0018】

【表2】

【0019】

これらの結果より、本発明の製造方法により製造された金属化フィルムコンデンサは

メタリコン接続につき高信頼性を有することがわかる。

【0020】

以上、本発明の実施形態の製造方法について説明したが、本発明はこの記載に限定されることはなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【符号の説明】

【0021】

1 金属蒸着薄膜層

2 高分子フィルム

3 コンデンサ素子

4 メタリコン部

5 金属化フィルムコンデンサ

6 メタリコン端面部の金属溶射される部位

7 脂肪酸アミド化合物の溶融物

【特許請求の範囲】

【請求項1】

少なくとも一面に金属蒸着薄膜層を有する高分子フィルムを重ねて巻回したコンデンサ素子にメタリコン部を形成してなる金属化フィルムコンデンサの製造方法であって、前記巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、前記メタリコン部を形成することを特徴とする金属化フィルムコンデンサの製造方法。

【請求項2】

請求項1に記載の製造方法により製造された金属化フィルムコンデンサ。

【請求項1】

少なくとも一面に金属蒸着薄膜層を有する高分子フィルムを重ねて巻回したコンデンサ素子にメタリコン部を形成してなる金属化フィルムコンデンサの製造方法であって、前記巻回したフィルムコンデンサ素子の幅方向両端のメタリコン端面部の金属溶射される部位に、平均粒径が5〜100μmであるオレイン酸アミド、エルカ酸アミド、ステアリン酸アミド、ベヘニン酸アミドからなるグループから選ばれた少なくとも一種以上の脂肪酸アミド化合物を10〜30mg/cm2付着させた後に、溶射ガンにて金属を溶射して、前記メタリコン部を形成することを特徴とする金属化フィルムコンデンサの製造方法。

【請求項2】

請求項1に記載の製造方法により製造された金属化フィルムコンデンサ。

【図1】

【公開番号】特開2013−89611(P2013−89611A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−225518(P2011−225518)

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月13日(2011.10.13)

【出願人】(000176822)三菱伸銅株式会社 (116)

【Fターム(参考)】

[ Back to top ]