金属化フィルムコンデンサ

【課題】熱衝撃等の負荷が加えられた場合にも電気的な断線が発生することを防止し得る金属化フィルムコンデンサを提供する。

【解決手段】誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子20と、金属化フィルムの巻回端面に設けられたメタリコン部(メタリコン層21)とを有する金属化フィルムコンデンサ10であって、メタリコン部は、金属化フィルムの巻回端面25A上に順次形成された第1、第2および第3のメタリコン層21A、21Bおよび21Cを有し、第2のメタリコン層21Bを形成するメタリコン粒子の中心粒子径は、巻回端面に接する第1のメタリコン層21Aを形成するメタリコン粒子の中心粒子径よりも大きいと共に、第3のメタリコン層21Cを形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする。

【解決手段】誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子20と、金属化フィルムの巻回端面に設けられたメタリコン部(メタリコン層21)とを有する金属化フィルムコンデンサ10であって、メタリコン部は、金属化フィルムの巻回端面25A上に順次形成された第1、第2および第3のメタリコン層21A、21Bおよび21Cを有し、第2のメタリコン層21Bを形成するメタリコン粒子の中心粒子径は、巻回端面に接する第1のメタリコン層21Aを形成するメタリコン粒子の中心粒子径よりも大きいと共に、第3のメタリコン層21Cを形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属化フィルムコンデンサに関し、産業機器または自動車用等のインバータ回路の平滑用などに使用する金属化フィルムコンデンサに関するものである。

【背景技術】

【0002】

従来から、金属化フィルムコンデンサには、金属化プラスチックフィルムが用いられている。この金属化プラスチックフィルムは、誘電体であるプラスチックフィルムにアルミニウム等の金属を蒸着させることにより金属薄膜を形成したものであり、この金属薄膜が金属化フィルムコンデンサの内部電極を構成する。

【0003】

金属化フィルムコンデンサの製造工程においては、この金属化プラスチックフィルムを巻回することによりコンデンサ素子を形成し、このコンデンサ素子の両端面(金属化プラスチックフィルムを巻回してなる両巻回端面)に金属粒子を溶着させることにより、メタリコン層を形成する。

メタリコン層には、端子板を半田付けし、該端子板を半田付けしたコンデンサ素子を外装ケース内に配置し、エポキシ樹脂等の樹脂材を充填、硬化させる。このような製造工程によって、金属化フィルムコンデンサが製造される。

【0004】

上記構成の金属化フィルムコンデンサにおいては、金属化プラスチックフィルムの両巻回端面にメタリコン層が形成され、さらに、当該メタリコン層の外側に端子板が半田付けされ、これら全体が樹脂材によって覆われる構成となっている。すなわち、メタリコン層は、金属化プラスチックフィルムの巻回端面と樹脂材との間に挟まれた構成となる。

【0005】

メタリコン電極の物理的な強度を向上させることを目的とした金属化フィルムコンデンサの構成として、金属化プラスチックフィルムの巻回端面に互いに異なる材質からなる2種類のメタリコン層を形成するもの(特許文献1参照)が考えられている。

【0006】

また、耐湿性や耐熱性を向上させることを目的として、金属化プラスチックフィルムの巻回端面に異なる材質の層(メタリコン電極層、導電性ペースト層、半田層)を形成した金属化フィルムコンデンサ(特許文献2参照)が考えられている。この構成は、耐湿性や耐熱性を向上し得る材質によって金属化プラスチックフィルムの巻回端面に層を形成するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−204368号公報

【特許文献2】特開平11−150038号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、金属化フィルムコンデンサにおいては、コンデンサ素子を覆うエポキシ樹脂等の樹脂材と、金属化プラスチックフィルムを構成するプラスチックフィルム(PP(ポリプロピレン)フィルム等)とでは、線膨張係数に差があることより、上記構成のコンデンサ素子に熱衝撃が加えられると、樹脂材と金属化プラスチックフィルムとの間に応力が生じる。

【0009】

この応力によりメタリコン層に剥離が生じ、コンデンサ素子は、この剥離によって電気的な断線状態となり、誘電正接が増大し、静電容量が減少するという性能の低下を招くことになる。

【0010】

上記の問題を鑑みて、本発明は、熱衝撃等の負荷が加えられた場合にも電気的な断線が発生することを防止し得る金属化フィルムコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の金属化フィルムコンデンサは、誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子と、金属化フィルムの巻回端面に設けられたメタリコン部とを有する金属化フィルムコンデンサであって、メタリコン部は、金属化フィルムの巻回端面上に順次形成された第1、第2および第3のメタリコン層を有し、第2のメタリコン層を形成するメタリコン粒子の中心粒子径は、巻回端面に接する第1のメタリコン層を形成するメタリコン粒子の中心粒子径よりも大きいと共に、第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴としている。

【0012】

この構成によれば、金属化プラスチックフィルムとの密着性のよい小さな粒子径のメタリコン粒子で形成された第1のメタリコン層と、断熱性および機械的負荷の吸収性がよい大きな粒子径のメタリコン粒子で形成された第3のメタリコン層との間に、中間の大きさの粒子径を有するメタリコン粒子で形成された第2のメタリコン層が介挿されていることにより、メタリコン粒子径のレベル差が緩和され、メタリコン層内での剥離を防止することができる。

【0013】

上記構成により、金属化プラスチックフィルムの巻回端面との密着性がよく、また断熱性および機械的負荷の吸収性がよい金属化フィルムコンデンサを実現することができる。

【0014】

また、上記の金属化フィルムコンデンサは、第3のメタリコン層の外側に第4のメタリコン層が形成され、第4のメタリコン層の金属の融点が第3のメタリコン層の金属の融点より低く、第4のメタリコン層を形成する前記メタリコン粒子の中心粒子径は、第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さい構成としてもよい。

【0015】

さらに、上記の金属化フィルムコンデンサは、第1のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なり、第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、第3のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なる構成とするとよい。

【発明の効果】

【0016】

本発明の金属化フィルムコンデンサによると、熱衝撃等の負荷が加えられた場合にも電気的な断線が発生することを防止し得る金属化フィルムコンデンサを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明による金属化フィルムコンデンサを示す断面図である。

【図2】本発明によるコンデンサ素子の製造方法の説明に供する斜視図である。

【図3】本発明によるコンデンサ素子を示す斜視図である。

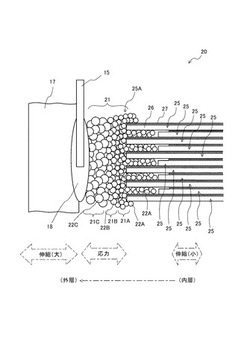

【図4】金属化プラスチックフィルムの巻回端面、メタリコン層および端子銅板の接続部分を示す部分拡大図である。

【図5】各メタリコン層を形成するメタリコン粒子の粒子径分布を示すグラフである。

【図6】金属化フィルムコンデンサの製造工程を示すフローチャートである。

【図7】比較例を示す部分拡大図である。

【図8】比較例を示す部分拡大図である。

【図9】比較例を示す部分拡大図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、添付図面に基づき詳細に説明する。

【0019】

図1は、本実施の形態に係る金属化フィルムコンデンサ10の全体構成を示す断面図である。図1に示すように、金属化フィルムコンデンサ10においては、外装ケース11の内部に複数のコンデンサ素子20が並べられ、これら複数のコンデンサ素子20の両端面に形成されたメタリコン層(メタリコン部)21に端子板15が半田付けされている。外装ケース11内には、エポキシ樹脂等の樹脂材17が充填され硬化されている。

【0020】

外装ケース11内の複数のコンデンサ素子20は、各々同様の構成を有している。図2は、コンデンサ素子20の製造方法の説明に供する斜視図である。

図2に示すように、誘電体であるプラスチックフィルム(PP(ポリプロピレン)フィルム等)26にアルミニウムの金属を蒸着させることにより金属薄膜27を形成してなる金属化プラスチックフィルム25を作製し、この金属化プラスチックフィルム25を複数枚用い、これらの金属化プラスチックフィルム25を幅方向に互いにずらして巻回する(図2(A))。

そして、最外装にシールフィルム23を巻き付けることにより、コンデンサ素子20が得られる(図2(B))。金属化プラスチックフィルム25の巻回端面25Aには、後の工程において金属粒子(メタリコン粒子)からなるメタリコン層21が形成される。

【0021】

金属化プラスチックフィルム25を巻回したコンデンサ素子20をヒートプレスすることにより、図3に示すような、所定厚みの小判形形状のコンデンサ素子20を得る。

このコンデンサ素子20の両端面(金属化プラスチックフィルムの巻回端面(図2)には、メタリコン層21が形成され、このメタリコン層21に端子板15(図1)が半田付けされる。

【0022】

図4は、コンデンサ素子20における、金属化プラスチックフィルム25の巻回端面25A、メタリコン層21および端子板15の接続部分を示す部分拡大図である。なお、図4においては、金属化プラスチックフィルム25の巻回端面25Aの一部のみを示しており、例えば、巻回された金属化プラスチックフィルム25の最外装に巻き付けられたシールフィルム23(図2、図3)等は、省略して示している。

【0023】

図4に示すように、金属化プラスチックフィルム25の巻回端面25Aには、コンデンサ素子20の内層側から外層側に向かって、第1のメタリコン層21A、第2のメタリコン層21Bおよび第3のメタリコン層21Cが順次形成されている。第1のメタリコン層21Aは、巻回端面25Aに接する層であり、3つの層(第1〜第3のメタリコン層21A〜21C)のうち、最も小さな中心粒子径を有する複数の第1のメタリコン粒子22Aによって形成されている。

第2のメタリコン層21Bは、第1のメタリコン層21Aを形成する第1のメタリコン粒子22Aの粒子径よりも大きな中心粒子径を有する複数の第2のメタリコン粒子22Bによって形成されている。

第3のメタリコン層21Cは、第2のメタリコン層21Bを形成する第2のメタリコン粒子22Bの粒子径よりも大きな中心粒子径を有する複数の第3のメタリコン粒子22Cによって形成されている。

【0024】

第3のメタリコン層21Cの外側には、端子銅板15が半田18により半田付けされており、端子銅板15の外側には、樹脂材17が充填されている。

【0025】

このように、金属化プラスチックフィルム25が巻回されてなる巻回端面25Aと、樹脂材17との間には、金属化プラスチックフィルム25の巻回端面25Aから、外層側(樹脂材17側)に向かって、中心粒子径が次第に大きくなる複数のメタリコン層21A、21Bおよび21Cが順次形成されている。

【0026】

図5は、各メタリコン層(第1〜第3のメタリコン層21A〜21C)を形成するメタリコン粒子の粒子径の分布を示すグラフである。

本実施の形態の場合、第1のメタリコン層21Aを形成する第1のメタリコン粒子22Aの粒子径(以下、粒子径とは、下記方法で測定した粒子径の意)は、1〜100μm(中心粒子径は、50μm)であり、第2のメタリコン層21Bを形成する第2のメタリコン粒子22Bの粒子径は、10〜150μm(中心粒子径は、100μm)であり、第3のメタリコン層21Cを形成する第3のメタリコン粒子22Cの粒子径は、50〜250μm(中心粒子径は、150μm)である。ここで、上記の中心粒子径は50%粒子径、またはメディアン径と呼ばれるものである。

なお、上記の粒子の粒子径および粒子径分布の測定は下記の装置、条件により行った。

・測定装置:キーエンス製 マイクロスコープ(VH−8000)

・測定条件:倍率 175倍

各メタリコン溶射条件にて厚紙上へ方形に溶射し、均一厚みに溶射されていない範囲のメタリコン粒子をランダムに100個測定した。

【0027】

各メタリコン層21A、21Bおよび21Cは、アルミニウム、錫、亜鉛、銅、アンチモン、半田系合金などを含む金属系材料を溶融させ、噴霧状にして対象物の表面に吹きつけて金属被覆層を得る方法(金属溶射法)を用いて形成される。ここでは、各メタリコン層21A、21Bおよび21Cとも、亜鉛系の同じ材料を使用した。

メタリコン粒子22A、22B、22Cの粒子径は、メタリコン層21A〜21Cを形成する際のメタリコン粒子の溶射条件により制御することができる。例えば、溶射距離、エアー圧力、線材量等を変化させることにより制御することができる。

【0028】

本実施の形態の場合、第1のメタリコン層21Aを形成する条件として、メタリコン粒子の溶射距離を100mm、エアー圧を0.5Mpa、線材量(1分間に使用される線材量)を13g/minとし、第2のメタリコン層21Bを形成する条件として、メタリコン粒子の溶射距離を100mm、エアー圧を0.3Mpa、線材量を26g/minとし、第3のメタリコン層21Cを形成する条件として、メタリコン粒子の溶射距離を250mm、エアー圧を0.3Mpa、線材量を40g/minとする。これにより、図5に示す粒子径の分布でメタリコン層21A〜21Cを形成することができる。

【0029】

なお、メタリコン粒子を形成する条件として、メタリコン粒子の溶射距離を大きくする、エアー圧を低くする、または、線材量を多くすることにより、粒子径を大きく(粗く)することができる。

【0030】

図4に示したように、第1のメタリコン層21Aにおいては、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズの第1のメタリコン粒子22Aによって第1のメタリコン層21Aを形成することにより、第1のメタリコン層21Aと金属化プラスチックフィルム25の巻回端面25Aとの密着強度を高めることができる。

これと共に、第3のメタリコン層21Cにおいては、端子銅板15の半田付けの熱を断熱するための断熱層の機能および機械的負荷を吸収するための機能を持たせるために最も大きな粒子径のメタリコン粒子22Cによって第3のメタリコン層21Cを形成する。

これらの間に、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径と、第3のメタリコン層21Cを形成するメタリコン粒子22Cの粒子径との中間の粒子径を有するメタリコン粒子22Bによって第2のメタリコン層21Bを形成する。

上記構成により、各メタリコン層21A〜21Cの隣接するメタリコン粒子22A〜22Cの粒子径を互いに近い値とすることができ、各層間における密着強度を保つことができる。

【0031】

また、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径分布領域と、第2のメタリコン層21Bを形成するメタリコン粒子22Bの粒子径分布領域とが重なり、第2のメタリコン層21Bを形成するメタリコン粒子22Bの粒子径分布領域と、第3のメタリコン層21Cを形成するメタリコン粒子22Cの粒子径分布領域とが重なるように構成されている。

このように、各メタリコン層ごとに、隣接するメタリコン層の粒子径の範囲が重複する分布とすることにより、互いに隣接する2つのメタリコン層において、比較的近い粒子径のメタリコン粒子が併存することとなり、各層間の密着強度を保つことができる。

【0032】

図6は、本実施の形態の金属化フィルムコンデンサ10の製造工程を示すフローチャートである。図6に示すように、まず、プラスチックフィルム26にアルミニウムの金属を蒸着させることにより金属薄膜27(図2)を形成してなる金属化プラスチックフィルム25(図2)を作製し(S11)、複数枚の金属化プラスチックフィルム25を巻回し、最外装にシールフィルム23を巻いて止める(S12)。

【0033】

次に、金属化プラスチックフィルム25を巻回したものを、ヒートプレスして小判形形状とする(S13)。この小判形とされた金属化プラスチックフィルム25の巻回端面25Aに、第1のメタリコン層21Aを形成し(S14)、該第1のメタリコン層21Aの上に第2のメタリコン層21Bを形成し(S15)、さらに第2のメタリコン層21Bの上に第3のメタリコン層21Cを形成する(S16)。

【0034】

このようにして3層のメタリコン層を形成したコンデンサ素子20を、外装ケース11(図1)内に並べ、最外層のメタリコン層(第3のメタリコン層21C)に端子銅板15を半田付けする(S17)。そして、外装ケース11内に樹脂材17を充填することにより(S18)、金属化フィルムコンデンサ10が完成する。

【0035】

上述したように、本実施の形態においては、第1のメタリコン層21A〜第3のメタリコン層21Cにかけて各々の層を形成するメタリコン粒子22A〜22Cの粒子径を、各層ごとに順次大きくなるように形成しており、金属化プラスチックフィルム25の巻回端面25Aに接する第1のメタリコン層21Aにおいては、金属化プラスチックフィルム25の各層間の僅かな隙間にも入り込めるサイズの粒子径を有するメタリコン粒子22Aが用いられている。これにより、第1のメタリコン層21Aと金属化プラスチックフィルム25の巻回端面25Aとの間の密着強度が向上する。

【0036】

比較例として、図7に示すように、金属化プラスチックフィルム25の各層間の隙間に入り難いサイズの粒子径を有するメタリコン粒子22Cのみを用いてメタリコン層21を形成した場合には(図7(A))、一旦メタリコン層21が形成されても、金属化プラスチックフィルム25の各層間の隙間に入り込むメタリコン粒子22Cの数が少ないことにより、メタリコン層21と金属化プラスチックフィルム25との間の密着強度が弱くなる。

よって、熱衝撃等の負荷が加えられた場合には、図7(B)に示すように、メタリコン層21と、金属化プラスチックフィルム25との間でメタリコン層21の剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21と、金属化プラスチックフィルム25との間が電気的に断線状態となり、コンデンサ素子20の特性が劣化することになる。

【0037】

これに対して、図4に示した本実施の形態の金属化フィルムコンデンサ10に用いられるコンデンサ素子20においては、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径が、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズで形成されていることにより、より多くのメタリコン粒子22Aが各層間の隙間に入り込むこととなり、第1のメタリコン層21Aと金属化プラスチックフィルム25との密着強度を高めることができる。

これにより、熱衝撃等の負荷が加えられても、第1のメタリコン層21Aと金属化プラスチックフィルム25との間でメタリコン層21の剥離が発生することを防止することができる。

【0038】

また、比較例として図8に示すように、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズのメタリコン粒子22Aのみでメタリコン層21全体を形成した場合、メタリコン層21全体でみると、当該メタリコン層21を形成するメタリコン粒子22Aの粒子径が小さい分、粒子間の空隙が小さくなり、当該空隙に含まれる空気が少なくなる。これにより、メタリコン層21における断熱効果が低くなり、半田18によって端子銅板15を半田付けする際、半田付けの熱が金属化プラスチックフィルム25に伝わり易くなる。

この結果、金属化プラスチックフィルム25が熱により収縮することにより、メタリコン層21と金属化プラスチックフィルム25との間に応力が発生し、空隙AR11が生じる(図8(A))。

コンデンサ素子20がこのような状態になると、図8(B)に示すように、当該コンデンサ素子20に熱衝撃等の負荷が加わった際に、メタリコン層21と金属化プラスチックフィルム25との間の空隙AR11においてメタリコン層21の剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21と、金属化プラスチックフィルム25との間が電気的に断線状態となることにより、コンデンサ素子20の特性が劣化することになる。

【0039】

また、メタリコン層21全体を粒子径の小さなメタリコン粒子22Aによって形成すると、衝撃吸収性も劣ることになり、機械的負荷が加わることにより、図8(B)に示すような剥離が発生することになる。

【0040】

これに対して、図4に示した本実施の形態のコンデンサ素子20においては、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズの第1のメタリコン粒子22Aによって第1のメタリコン層21Aを形成することにより、メタリコン層21と金属化プラスチックフィルム25との間の密着強度を確保できる。

同時に、それよりも中心粒子径の大きな第2のメタリコン粒子22Bおよび第3のメタリコン粒子22Cによって第2のメタリコン層21Bおよび第3のメタリコン層21Cを形成することにより、メタリコン層21全体としては、すべてを粒子径の小さな第1のメタリコン粒子22Aによって形成した場合に比べて、粒子間の空隙を大きくすることができ、これにより、当該空隙に含まれる空気の量を多くして断熱効果を高めることができる。

【0041】

また、中心粒子径の小さなメタリコン粒子22Aに加えて、中心粒子径の大きなメタリコン粒子22B、22Cによってメタリコン層21が形成されることにより、メタリコン層21全体として、衝撃吸収性を向上させることができ、機械的な負荷に対しても十分に耐えることができる。

【0042】

また、比較例として図9に示すように、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズのメタリコン粒子22Aと、断熱効果を高めるために粒子間の空隙を大きくできるサイズのメタリコン粒子22Cとによって2つのメタリコン層21Aおよび21Cを形成した場合(図9(A))、メタリコン粒子22Aおよび22Cの中心粒子径のレベル差が大きくなり過ぎ、メタリコン粒子間の接着効果が低くなる。

この結果、図9(B)に示すように、熱衝撃等の負荷が加わると、これらメタリコン粒子間(2つのメタリコン層21Aおよび21Cの間)において、メタリコン層21A、21Cの剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21Aと21Cとの間が電気的に断線状態となることにより、コンデンサ素子20の特性が劣化することになる。

【0043】

これに対して、図4に示した本実施の形態のコンデンサ素子20においては、第1のメタリコン層21Aから、第2および第3のメタリコン層21Bおよび21Cにかけて中心粒子径が段階的に大きくなる第2および第3のメタリコン粒子22Bおよび22Cを用いることにより、メタリコン層21内において、中心粒子径の差が大きなメタリコン粒子22Aおよび22C同士が隣接することを回避することができる。

これにより、互いに接触するメタリコン粒子間での粒子径のレベル差によるメタリコン粒子間の剥離の発生を防止しつつ、メタリコン層21全体としては、メタリコン粒子間の空隙を大きくして、断熱効果を高めることができる。

【0044】

なお、上述の実施の形態においては、最外層である第3のメタリコン層21Cを形成するメタリコン粒子の中心粒子径を最も大きくする場合について述べたが、さらに、第3のメタリコン層21Cの外側(最外層)に半田付性のよいメタリコン粒子によって第4のメタリコン層を形成するようにしてもよい。例えば、第3のメタリコン金属より低融点の金属を用いればよい。

この場合、断熱機能や機械的負荷の吸収機能は第3のメタリコン層21Cが有していることにより、第4のメタリコン層としては、その中心粒子径は第3のメタリコン層21Cの粒子径よりも小さくてよい。

【0045】

また、上述の実施の形態においては、図5に示す粒子径の分布によりメタリコン層21を形成する場合について述べたが、これに限られるものではなく、第1〜第3のメタリコン層21A〜21Cにかけて、順次、中心粒子径の大きなメタリコン粒子を用いるようにすれば、上述の場合と同様の効果を得ることができる。

【0046】

また、上述の実施の形態においては、3つの層または4つの層によってメタリコン層を形成する場合について述べたが、これに限られるのではなく、要は、金属化プラスチックフィルム25の巻回端面25Aから第1〜第3のメタリコン層を形成する際、順次、メタリコン粒子の中心粒子径が大きな複数の層を形成すればよく、5層以上の層を有していてもよい。

【0047】

また、上記実施の形態では、各メタリコン層21A、21Bおよび21Cとも、亜鉛系の同じ材料を使用したが、必ずしも同じ材料を使用する必要はなく、各メタリコン層21A、21Bおよび21Cで異なる材料を使用することもできる。

メタリコン材料としては、アルミニウム、錫、亜鉛、銅、アンチモン、半田系合金などを含む金属系材料を適宜選択して用いることができる。

【符号の説明】

【0048】

10 金属化フィルムコンデンサ

11 外装ケース

15 端子板

17 樹脂材

18 半田

20 コンデンサ素子

21 メタリコン層

21A 第1のメタリコン層

21B 第2のメタリコン層

21C 第3のメタリコン層

22A〜22C メタリコン粒子

23 シールフィルム

25 金属化プラスチックフィルム

25A 巻回端面

26 プラスチックフィルム

27 金属薄膜

【技術分野】

【0001】

本発明は、金属化フィルムコンデンサに関し、産業機器または自動車用等のインバータ回路の平滑用などに使用する金属化フィルムコンデンサに関するものである。

【背景技術】

【0002】

従来から、金属化フィルムコンデンサには、金属化プラスチックフィルムが用いられている。この金属化プラスチックフィルムは、誘電体であるプラスチックフィルムにアルミニウム等の金属を蒸着させることにより金属薄膜を形成したものであり、この金属薄膜が金属化フィルムコンデンサの内部電極を構成する。

【0003】

金属化フィルムコンデンサの製造工程においては、この金属化プラスチックフィルムを巻回することによりコンデンサ素子を形成し、このコンデンサ素子の両端面(金属化プラスチックフィルムを巻回してなる両巻回端面)に金属粒子を溶着させることにより、メタリコン層を形成する。

メタリコン層には、端子板を半田付けし、該端子板を半田付けしたコンデンサ素子を外装ケース内に配置し、エポキシ樹脂等の樹脂材を充填、硬化させる。このような製造工程によって、金属化フィルムコンデンサが製造される。

【0004】

上記構成の金属化フィルムコンデンサにおいては、金属化プラスチックフィルムの両巻回端面にメタリコン層が形成され、さらに、当該メタリコン層の外側に端子板が半田付けされ、これら全体が樹脂材によって覆われる構成となっている。すなわち、メタリコン層は、金属化プラスチックフィルムの巻回端面と樹脂材との間に挟まれた構成となる。

【0005】

メタリコン電極の物理的な強度を向上させることを目的とした金属化フィルムコンデンサの構成として、金属化プラスチックフィルムの巻回端面に互いに異なる材質からなる2種類のメタリコン層を形成するもの(特許文献1参照)が考えられている。

【0006】

また、耐湿性や耐熱性を向上させることを目的として、金属化プラスチックフィルムの巻回端面に異なる材質の層(メタリコン電極層、導電性ペースト層、半田層)を形成した金属化フィルムコンデンサ(特許文献2参照)が考えられている。この構成は、耐湿性や耐熱性を向上し得る材質によって金属化プラスチックフィルムの巻回端面に層を形成するものである。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平11−204368号公報

【特許文献2】特開平11−150038号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、金属化フィルムコンデンサにおいては、コンデンサ素子を覆うエポキシ樹脂等の樹脂材と、金属化プラスチックフィルムを構成するプラスチックフィルム(PP(ポリプロピレン)フィルム等)とでは、線膨張係数に差があることより、上記構成のコンデンサ素子に熱衝撃が加えられると、樹脂材と金属化プラスチックフィルムとの間に応力が生じる。

【0009】

この応力によりメタリコン層に剥離が生じ、コンデンサ素子は、この剥離によって電気的な断線状態となり、誘電正接が増大し、静電容量が減少するという性能の低下を招くことになる。

【0010】

上記の問題を鑑みて、本発明は、熱衝撃等の負荷が加えられた場合にも電気的な断線が発生することを防止し得る金属化フィルムコンデンサを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の金属化フィルムコンデンサは、誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子と、金属化フィルムの巻回端面に設けられたメタリコン部とを有する金属化フィルムコンデンサであって、メタリコン部は、金属化フィルムの巻回端面上に順次形成された第1、第2および第3のメタリコン層を有し、第2のメタリコン層を形成するメタリコン粒子の中心粒子径は、巻回端面に接する第1のメタリコン層を形成するメタリコン粒子の中心粒子径よりも大きいと共に、第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴としている。

【0012】

この構成によれば、金属化プラスチックフィルムとの密着性のよい小さな粒子径のメタリコン粒子で形成された第1のメタリコン層と、断熱性および機械的負荷の吸収性がよい大きな粒子径のメタリコン粒子で形成された第3のメタリコン層との間に、中間の大きさの粒子径を有するメタリコン粒子で形成された第2のメタリコン層が介挿されていることにより、メタリコン粒子径のレベル差が緩和され、メタリコン層内での剥離を防止することができる。

【0013】

上記構成により、金属化プラスチックフィルムの巻回端面との密着性がよく、また断熱性および機械的負荷の吸収性がよい金属化フィルムコンデンサを実現することができる。

【0014】

また、上記の金属化フィルムコンデンサは、第3のメタリコン層の外側に第4のメタリコン層が形成され、第4のメタリコン層の金属の融点が第3のメタリコン層の金属の融点より低く、第4のメタリコン層を形成する前記メタリコン粒子の中心粒子径は、第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さい構成としてもよい。

【0015】

さらに、上記の金属化フィルムコンデンサは、第1のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なり、第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、第3のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なる構成とするとよい。

【発明の効果】

【0016】

本発明の金属化フィルムコンデンサによると、熱衝撃等の負荷が加えられた場合にも電気的な断線が発生することを防止し得る金属化フィルムコンデンサを提供することができる。

【図面の簡単な説明】

【0017】

【図1】本発明による金属化フィルムコンデンサを示す断面図である。

【図2】本発明によるコンデンサ素子の製造方法の説明に供する斜視図である。

【図3】本発明によるコンデンサ素子を示す斜視図である。

【図4】金属化プラスチックフィルムの巻回端面、メタリコン層および端子銅板の接続部分を示す部分拡大図である。

【図5】各メタリコン層を形成するメタリコン粒子の粒子径分布を示すグラフである。

【図6】金属化フィルムコンデンサの製造工程を示すフローチャートである。

【図7】比較例を示す部分拡大図である。

【図8】比較例を示す部分拡大図である。

【図9】比較例を示す部分拡大図である。

【発明を実施するための形態】

【0018】

以下、本発明の実施の形態について、添付図面に基づき詳細に説明する。

【0019】

図1は、本実施の形態に係る金属化フィルムコンデンサ10の全体構成を示す断面図である。図1に示すように、金属化フィルムコンデンサ10においては、外装ケース11の内部に複数のコンデンサ素子20が並べられ、これら複数のコンデンサ素子20の両端面に形成されたメタリコン層(メタリコン部)21に端子板15が半田付けされている。外装ケース11内には、エポキシ樹脂等の樹脂材17が充填され硬化されている。

【0020】

外装ケース11内の複数のコンデンサ素子20は、各々同様の構成を有している。図2は、コンデンサ素子20の製造方法の説明に供する斜視図である。

図2に示すように、誘電体であるプラスチックフィルム(PP(ポリプロピレン)フィルム等)26にアルミニウムの金属を蒸着させることにより金属薄膜27を形成してなる金属化プラスチックフィルム25を作製し、この金属化プラスチックフィルム25を複数枚用い、これらの金属化プラスチックフィルム25を幅方向に互いにずらして巻回する(図2(A))。

そして、最外装にシールフィルム23を巻き付けることにより、コンデンサ素子20が得られる(図2(B))。金属化プラスチックフィルム25の巻回端面25Aには、後の工程において金属粒子(メタリコン粒子)からなるメタリコン層21が形成される。

【0021】

金属化プラスチックフィルム25を巻回したコンデンサ素子20をヒートプレスすることにより、図3に示すような、所定厚みの小判形形状のコンデンサ素子20を得る。

このコンデンサ素子20の両端面(金属化プラスチックフィルムの巻回端面(図2)には、メタリコン層21が形成され、このメタリコン層21に端子板15(図1)が半田付けされる。

【0022】

図4は、コンデンサ素子20における、金属化プラスチックフィルム25の巻回端面25A、メタリコン層21および端子板15の接続部分を示す部分拡大図である。なお、図4においては、金属化プラスチックフィルム25の巻回端面25Aの一部のみを示しており、例えば、巻回された金属化プラスチックフィルム25の最外装に巻き付けられたシールフィルム23(図2、図3)等は、省略して示している。

【0023】

図4に示すように、金属化プラスチックフィルム25の巻回端面25Aには、コンデンサ素子20の内層側から外層側に向かって、第1のメタリコン層21A、第2のメタリコン層21Bおよび第3のメタリコン層21Cが順次形成されている。第1のメタリコン層21Aは、巻回端面25Aに接する層であり、3つの層(第1〜第3のメタリコン層21A〜21C)のうち、最も小さな中心粒子径を有する複数の第1のメタリコン粒子22Aによって形成されている。

第2のメタリコン層21Bは、第1のメタリコン層21Aを形成する第1のメタリコン粒子22Aの粒子径よりも大きな中心粒子径を有する複数の第2のメタリコン粒子22Bによって形成されている。

第3のメタリコン層21Cは、第2のメタリコン層21Bを形成する第2のメタリコン粒子22Bの粒子径よりも大きな中心粒子径を有する複数の第3のメタリコン粒子22Cによって形成されている。

【0024】

第3のメタリコン層21Cの外側には、端子銅板15が半田18により半田付けされており、端子銅板15の外側には、樹脂材17が充填されている。

【0025】

このように、金属化プラスチックフィルム25が巻回されてなる巻回端面25Aと、樹脂材17との間には、金属化プラスチックフィルム25の巻回端面25Aから、外層側(樹脂材17側)に向かって、中心粒子径が次第に大きくなる複数のメタリコン層21A、21Bおよび21Cが順次形成されている。

【0026】

図5は、各メタリコン層(第1〜第3のメタリコン層21A〜21C)を形成するメタリコン粒子の粒子径の分布を示すグラフである。

本実施の形態の場合、第1のメタリコン層21Aを形成する第1のメタリコン粒子22Aの粒子径(以下、粒子径とは、下記方法で測定した粒子径の意)は、1〜100μm(中心粒子径は、50μm)であり、第2のメタリコン層21Bを形成する第2のメタリコン粒子22Bの粒子径は、10〜150μm(中心粒子径は、100μm)であり、第3のメタリコン層21Cを形成する第3のメタリコン粒子22Cの粒子径は、50〜250μm(中心粒子径は、150μm)である。ここで、上記の中心粒子径は50%粒子径、またはメディアン径と呼ばれるものである。

なお、上記の粒子の粒子径および粒子径分布の測定は下記の装置、条件により行った。

・測定装置:キーエンス製 マイクロスコープ(VH−8000)

・測定条件:倍率 175倍

各メタリコン溶射条件にて厚紙上へ方形に溶射し、均一厚みに溶射されていない範囲のメタリコン粒子をランダムに100個測定した。

【0027】

各メタリコン層21A、21Bおよび21Cは、アルミニウム、錫、亜鉛、銅、アンチモン、半田系合金などを含む金属系材料を溶融させ、噴霧状にして対象物の表面に吹きつけて金属被覆層を得る方法(金属溶射法)を用いて形成される。ここでは、各メタリコン層21A、21Bおよび21Cとも、亜鉛系の同じ材料を使用した。

メタリコン粒子22A、22B、22Cの粒子径は、メタリコン層21A〜21Cを形成する際のメタリコン粒子の溶射条件により制御することができる。例えば、溶射距離、エアー圧力、線材量等を変化させることにより制御することができる。

【0028】

本実施の形態の場合、第1のメタリコン層21Aを形成する条件として、メタリコン粒子の溶射距離を100mm、エアー圧を0.5Mpa、線材量(1分間に使用される線材量)を13g/minとし、第2のメタリコン層21Bを形成する条件として、メタリコン粒子の溶射距離を100mm、エアー圧を0.3Mpa、線材量を26g/minとし、第3のメタリコン層21Cを形成する条件として、メタリコン粒子の溶射距離を250mm、エアー圧を0.3Mpa、線材量を40g/minとする。これにより、図5に示す粒子径の分布でメタリコン層21A〜21Cを形成することができる。

【0029】

なお、メタリコン粒子を形成する条件として、メタリコン粒子の溶射距離を大きくする、エアー圧を低くする、または、線材量を多くすることにより、粒子径を大きく(粗く)することができる。

【0030】

図4に示したように、第1のメタリコン層21Aにおいては、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズの第1のメタリコン粒子22Aによって第1のメタリコン層21Aを形成することにより、第1のメタリコン層21Aと金属化プラスチックフィルム25の巻回端面25Aとの密着強度を高めることができる。

これと共に、第3のメタリコン層21Cにおいては、端子銅板15の半田付けの熱を断熱するための断熱層の機能および機械的負荷を吸収するための機能を持たせるために最も大きな粒子径のメタリコン粒子22Cによって第3のメタリコン層21Cを形成する。

これらの間に、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径と、第3のメタリコン層21Cを形成するメタリコン粒子22Cの粒子径との中間の粒子径を有するメタリコン粒子22Bによって第2のメタリコン層21Bを形成する。

上記構成により、各メタリコン層21A〜21Cの隣接するメタリコン粒子22A〜22Cの粒子径を互いに近い値とすることができ、各層間における密着強度を保つことができる。

【0031】

また、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径分布領域と、第2のメタリコン層21Bを形成するメタリコン粒子22Bの粒子径分布領域とが重なり、第2のメタリコン層21Bを形成するメタリコン粒子22Bの粒子径分布領域と、第3のメタリコン層21Cを形成するメタリコン粒子22Cの粒子径分布領域とが重なるように構成されている。

このように、各メタリコン層ごとに、隣接するメタリコン層の粒子径の範囲が重複する分布とすることにより、互いに隣接する2つのメタリコン層において、比較的近い粒子径のメタリコン粒子が併存することとなり、各層間の密着強度を保つことができる。

【0032】

図6は、本実施の形態の金属化フィルムコンデンサ10の製造工程を示すフローチャートである。図6に示すように、まず、プラスチックフィルム26にアルミニウムの金属を蒸着させることにより金属薄膜27(図2)を形成してなる金属化プラスチックフィルム25(図2)を作製し(S11)、複数枚の金属化プラスチックフィルム25を巻回し、最外装にシールフィルム23を巻いて止める(S12)。

【0033】

次に、金属化プラスチックフィルム25を巻回したものを、ヒートプレスして小判形形状とする(S13)。この小判形とされた金属化プラスチックフィルム25の巻回端面25Aに、第1のメタリコン層21Aを形成し(S14)、該第1のメタリコン層21Aの上に第2のメタリコン層21Bを形成し(S15)、さらに第2のメタリコン層21Bの上に第3のメタリコン層21Cを形成する(S16)。

【0034】

このようにして3層のメタリコン層を形成したコンデンサ素子20を、外装ケース11(図1)内に並べ、最外層のメタリコン層(第3のメタリコン層21C)に端子銅板15を半田付けする(S17)。そして、外装ケース11内に樹脂材17を充填することにより(S18)、金属化フィルムコンデンサ10が完成する。

【0035】

上述したように、本実施の形態においては、第1のメタリコン層21A〜第3のメタリコン層21Cにかけて各々の層を形成するメタリコン粒子22A〜22Cの粒子径を、各層ごとに順次大きくなるように形成しており、金属化プラスチックフィルム25の巻回端面25Aに接する第1のメタリコン層21Aにおいては、金属化プラスチックフィルム25の各層間の僅かな隙間にも入り込めるサイズの粒子径を有するメタリコン粒子22Aが用いられている。これにより、第1のメタリコン層21Aと金属化プラスチックフィルム25の巻回端面25Aとの間の密着強度が向上する。

【0036】

比較例として、図7に示すように、金属化プラスチックフィルム25の各層間の隙間に入り難いサイズの粒子径を有するメタリコン粒子22Cのみを用いてメタリコン層21を形成した場合には(図7(A))、一旦メタリコン層21が形成されても、金属化プラスチックフィルム25の各層間の隙間に入り込むメタリコン粒子22Cの数が少ないことにより、メタリコン層21と金属化プラスチックフィルム25との間の密着強度が弱くなる。

よって、熱衝撃等の負荷が加えられた場合には、図7(B)に示すように、メタリコン層21と、金属化プラスチックフィルム25との間でメタリコン層21の剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21と、金属化プラスチックフィルム25との間が電気的に断線状態となり、コンデンサ素子20の特性が劣化することになる。

【0037】

これに対して、図4に示した本実施の形態の金属化フィルムコンデンサ10に用いられるコンデンサ素子20においては、第1のメタリコン層21Aを形成するメタリコン粒子22Aの粒子径が、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズで形成されていることにより、より多くのメタリコン粒子22Aが各層間の隙間に入り込むこととなり、第1のメタリコン層21Aと金属化プラスチックフィルム25との密着強度を高めることができる。

これにより、熱衝撃等の負荷が加えられても、第1のメタリコン層21Aと金属化プラスチックフィルム25との間でメタリコン層21の剥離が発生することを防止することができる。

【0038】

また、比較例として図8に示すように、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズのメタリコン粒子22Aのみでメタリコン層21全体を形成した場合、メタリコン層21全体でみると、当該メタリコン層21を形成するメタリコン粒子22Aの粒子径が小さい分、粒子間の空隙が小さくなり、当該空隙に含まれる空気が少なくなる。これにより、メタリコン層21における断熱効果が低くなり、半田18によって端子銅板15を半田付けする際、半田付けの熱が金属化プラスチックフィルム25に伝わり易くなる。

この結果、金属化プラスチックフィルム25が熱により収縮することにより、メタリコン層21と金属化プラスチックフィルム25との間に応力が発生し、空隙AR11が生じる(図8(A))。

コンデンサ素子20がこのような状態になると、図8(B)に示すように、当該コンデンサ素子20に熱衝撃等の負荷が加わった際に、メタリコン層21と金属化プラスチックフィルム25との間の空隙AR11においてメタリコン層21の剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21と、金属化プラスチックフィルム25との間が電気的に断線状態となることにより、コンデンサ素子20の特性が劣化することになる。

【0039】

また、メタリコン層21全体を粒子径の小さなメタリコン粒子22Aによって形成すると、衝撃吸収性も劣ることになり、機械的負荷が加わることにより、図8(B)に示すような剥離が発生することになる。

【0040】

これに対して、図4に示した本実施の形態のコンデンサ素子20においては、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズの第1のメタリコン粒子22Aによって第1のメタリコン層21Aを形成することにより、メタリコン層21と金属化プラスチックフィルム25との間の密着強度を確保できる。

同時に、それよりも中心粒子径の大きな第2のメタリコン粒子22Bおよび第3のメタリコン粒子22Cによって第2のメタリコン層21Bおよび第3のメタリコン層21Cを形成することにより、メタリコン層21全体としては、すべてを粒子径の小さな第1のメタリコン粒子22Aによって形成した場合に比べて、粒子間の空隙を大きくすることができ、これにより、当該空隙に含まれる空気の量を多くして断熱効果を高めることができる。

【0041】

また、中心粒子径の小さなメタリコン粒子22Aに加えて、中心粒子径の大きなメタリコン粒子22B、22Cによってメタリコン層21が形成されることにより、メタリコン層21全体として、衝撃吸収性を向上させることができ、機械的な負荷に対しても十分に耐えることができる。

【0042】

また、比較例として図9に示すように、金属化プラスチックフィルム25の各層間の隙間に入り込めるサイズのメタリコン粒子22Aと、断熱効果を高めるために粒子間の空隙を大きくできるサイズのメタリコン粒子22Cとによって2つのメタリコン層21Aおよび21Cを形成した場合(図9(A))、メタリコン粒子22Aおよび22Cの中心粒子径のレベル差が大きくなり過ぎ、メタリコン粒子間の接着効果が低くなる。

この結果、図9(B)に示すように、熱衝撃等の負荷が加わると、これらメタリコン粒子間(2つのメタリコン層21Aおよび21Cの間)において、メタリコン層21A、21Cの剥離が発生するおそれがある。この剥離が発生すると、メタリコン層21Aと21Cとの間が電気的に断線状態となることにより、コンデンサ素子20の特性が劣化することになる。

【0043】

これに対して、図4に示した本実施の形態のコンデンサ素子20においては、第1のメタリコン層21Aから、第2および第3のメタリコン層21Bおよび21Cにかけて中心粒子径が段階的に大きくなる第2および第3のメタリコン粒子22Bおよび22Cを用いることにより、メタリコン層21内において、中心粒子径の差が大きなメタリコン粒子22Aおよび22C同士が隣接することを回避することができる。

これにより、互いに接触するメタリコン粒子間での粒子径のレベル差によるメタリコン粒子間の剥離の発生を防止しつつ、メタリコン層21全体としては、メタリコン粒子間の空隙を大きくして、断熱効果を高めることができる。

【0044】

なお、上述の実施の形態においては、最外層である第3のメタリコン層21Cを形成するメタリコン粒子の中心粒子径を最も大きくする場合について述べたが、さらに、第3のメタリコン層21Cの外側(最外層)に半田付性のよいメタリコン粒子によって第4のメタリコン層を形成するようにしてもよい。例えば、第3のメタリコン金属より低融点の金属を用いればよい。

この場合、断熱機能や機械的負荷の吸収機能は第3のメタリコン層21Cが有していることにより、第4のメタリコン層としては、その中心粒子径は第3のメタリコン層21Cの粒子径よりも小さくてよい。

【0045】

また、上述の実施の形態においては、図5に示す粒子径の分布によりメタリコン層21を形成する場合について述べたが、これに限られるものではなく、第1〜第3のメタリコン層21A〜21Cにかけて、順次、中心粒子径の大きなメタリコン粒子を用いるようにすれば、上述の場合と同様の効果を得ることができる。

【0046】

また、上述の実施の形態においては、3つの層または4つの層によってメタリコン層を形成する場合について述べたが、これに限られるのではなく、要は、金属化プラスチックフィルム25の巻回端面25Aから第1〜第3のメタリコン層を形成する際、順次、メタリコン粒子の中心粒子径が大きな複数の層を形成すればよく、5層以上の層を有していてもよい。

【0047】

また、上記実施の形態では、各メタリコン層21A、21Bおよび21Cとも、亜鉛系の同じ材料を使用したが、必ずしも同じ材料を使用する必要はなく、各メタリコン層21A、21Bおよび21Cで異なる材料を使用することもできる。

メタリコン材料としては、アルミニウム、錫、亜鉛、銅、アンチモン、半田系合金などを含む金属系材料を適宜選択して用いることができる。

【符号の説明】

【0048】

10 金属化フィルムコンデンサ

11 外装ケース

15 端子板

17 樹脂材

18 半田

20 コンデンサ素子

21 メタリコン層

21A 第1のメタリコン層

21B 第2のメタリコン層

21C 第3のメタリコン層

22A〜22C メタリコン粒子

23 シールフィルム

25 金属化プラスチックフィルム

25A 巻回端面

26 プラスチックフィルム

27 金属薄膜

【特許請求の範囲】

【請求項1】

誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子と、前記金属化フィルムの巻回端面に設けられたメタリコン部とを有する金属化フィルムコンデンサであって、

前記メタリコン部は、前記金属化フィルムの前記巻回端面上に順次形成された第1、第2および第3のメタリコン層を有し、前記第2のメタリコン層を形成するメタリコン粒子の中心粒子径は、前記巻回端面に接する前記第1のメタリコン層を形成するメタリコン粒子の中心粒子径よりも大きいと共に、前記第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする金属化フィルムコンデンサ。

【請求項2】

前記第3のメタリコン層の外側に第4のメタリコン層が形成され、

前記第4のメタリコン層の金属の融点が第3のメタリコン層の金属の融点より低く、

前記第4のメタリコン層を形成する前記メタリコン粒子の中心粒子径は、前記第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする請求項1に記載の金属化フィルムコンデンサ。

【請求項3】

前記第1のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なり、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第3のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なることを特徴とする請求項1または2に記載の金属化フィルムコンデンサ。

【請求項1】

誘電体フィルムの少なくとも片面に金属蒸着膜からなる蒸着電極が設けられた金属化フィルムを巻回してなるコンデンサ素子と、前記金属化フィルムの巻回端面に設けられたメタリコン部とを有する金属化フィルムコンデンサであって、

前記メタリコン部は、前記金属化フィルムの前記巻回端面上に順次形成された第1、第2および第3のメタリコン層を有し、前記第2のメタリコン層を形成するメタリコン粒子の中心粒子径は、前記巻回端面に接する前記第1のメタリコン層を形成するメタリコン粒子の中心粒子径よりも大きいと共に、前記第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする金属化フィルムコンデンサ。

【請求項2】

前記第3のメタリコン層の外側に第4のメタリコン層が形成され、

前記第4のメタリコン層の金属の融点が第3のメタリコン層の金属の融点より低く、

前記第4のメタリコン層を形成する前記メタリコン粒子の中心粒子径は、前記第3のメタリコン層を形成するメタリコン粒子の中心粒子径よりも小さいことを特徴とする請求項1に記載の金属化フィルムコンデンサ。

【請求項3】

前記第1のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なり、前記第2のメタリコン層を形成するメタリコン粒子の粒子径分布領域と、前記第3のメタリコン層を形成するメタリコン粒子の粒子径分布領域とが重なることを特徴とする請求項1または2に記載の金属化フィルムコンデンサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−249707(P2011−249707A)

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願番号】特願2010−123834(P2010−123834)

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

【公開日】平成23年12月8日(2011.12.8)

【国際特許分類】

【出願日】平成22年5月31日(2010.5.31)

【出願人】(000004606)ニチコン株式会社 (656)

【Fターム(参考)】

[ Back to top ]