金属化合物粉末およびその製造方法

【課題】導電性の低い金属化合物を主成分としながら、別途導電材の混合を要しない、高い導電性を有する粉末およびその製造方法を提供する。

【解決手段】低い導電性を有する、金属酸化物、金属カルコゲナイド化合物、金属燐酸化合物等の金属化合物粒子(5)の表面に、前記低導電性金属化合物粒子(5)よりも高い導電性を有する炭素材(7)を蒸着により付着させる。前記粒子表面に付着した炭素材の黒鉛化度は好ましくは0.3以上である。

【解決手段】低い導電性を有する、金属酸化物、金属カルコゲナイド化合物、金属燐酸化合物等の金属化合物粒子(5)の表面に、前記低導電性金属化合物粒子(5)よりも高い導電性を有する炭素材(7)を蒸着により付着させる。前記粒子表面に付着した炭素材の黒鉛化度は好ましくは0.3以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性を有する金属化合物粉末およびその製造方法に関する。

【背景技術】

【0002】

金属酸化物や金属硫化物のような金属化合物からなる粉末は、種々の分野で機能性材料として利用されている一方で、通常導電性に乏しく、絶縁体または半導体的な性質を有している。したがって、例えば、電気化学反応を利用した蓄電装置や発電装置の電極等の用途において反応物質として使用したい場合には、一般に、高い導電性を有する炭素粉末や金属粉末のような導電材と共に使用される(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−199916号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、金属化合物粉末に導電材の粉末を混合して使用する場合、一般に、均一に混合するための特殊な混合装置が必要となる。また、混合工程において金属化合物粒子に外力が加えられる結果、粒子の潰れやせん断が発生し、金属化合物が本来有する性質が損なわれることがある。さらには、導電材の混合により、粉末の嵩密度、つまり充填性が低下する。

【0005】

本発明の目的は、上記の課題を解決するために、導電性の低い金属化合物を主成分としながら、別途導電材の混合を要しない、高い導電性を有する粉末およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記した目的を達成するために、本発明に係る金属化合物粉末は、低導電性の金属化合物粒子の表面に、前記低導電性金属化合物よりも高い導電性を有する炭素材を蒸着により付着させてなる炭素コート粒子を含んでいる。前記低導電性の金属化合物とは、例えば、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である。

【0007】

この構成によれば、絶縁体または半導体である低導電性金属化合物粒子の表面に、高い導電性を有する炭素材を付着させたことにより、これを含む金属化合物粉末が導電性を有することとなり、この粉末を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材を蒸着により粒子表面に付着させることにより、粒子表面に均一に、かつ安定的に炭素材を付着させることができるので、別途導電材を混合する必要がない。その結果、金属化合物粉末の嵩密度が向上して、この粉末が適用される電池のエネルギー密度が増大するとともに、この粉末が適用される装置の製造コストが低減される。

【0008】

本発明の一実施形態に係る金属化合物粉末において、前記粒子表面に付着した炭素材の黒鉛化度が0.3以上であることが好ましい。この構成によれば、前記炭素材が高い導電性を有するので、粉末としての導電性も一層向上する。

【0009】

本発明に係る金属化合物粉末の製造方法は、低導電性の金属化合物粒子の表面に、蒸着により炭素材を付着させることを含む。このように構成することにより、導電材である炭素材が、金属化合物粒子表面において、均一かつ安定なコーティング層を形成する。その結果、これを含む金属化合物粉末が導電性を有することとなり、この粉末を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材を蒸着により粒子表面に付着させることにより、粒子表面に均一に、かつ安定的に炭素材が付着し、金属化合物粉末の嵩密度が向上して、この粉末が適用される電池のエネルギー密度が増大するとともに、この粉末が適用される電池の装置コストが低減される。

【0010】

本発明に係る電池は、本発明に係る上記粉末、もしくは上記製造方法によって製造された粉末を、正極および負極の少なくとも一方に含む。このように構成することにより、当該金属化合物が本来有する特性を有効に活用して、電池特性、例えば、大電流放電時の放電容量を向上させることができる。また、このように優れた性能を有する電池を、低コストで製造することが可能になる。

【発明の効果】

【0011】

以上のように、本発明に係る金属化合物粉末によれば、金属化合物の粒子表面に、炭素材を蒸着によって均一にコートすることにより、導電性の低い金属化合物を主成分としながら、別途導電材の混合を要しない、高い導電性を有する粉末が得られる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る金属化合物粉末の構造を模式的に示す断面図である。

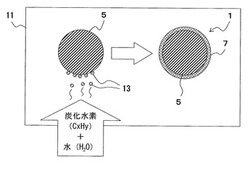

【図2】図1の金属化合物粉末の製造方法を示す模式図である。

【図3】図1の金属化合物粉末を電池の集電体基板に塗布した状態を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態を図面に従って説明するが、本発明はこの実施形態に限定されるものではない。

【0014】

図1は、本発明の一実施形態に係る金属化合物粉末(以下、単に「粉末」という。)1の構造を示す模式図である。粉末1を構成する炭素コート粒子3は、金属化合物粒子(以下、「コア粒子」という場合がある。)5の表面に、導電性を有する炭素材7からなる被覆層を形成して構成されている。炭素材7の被覆層は、後に詳述するように、炭素を蒸着することにより形成されたものである。

【0015】

コア粒子5を形成する金属化合物は、低導電性、すなわち半導体または絶縁体としての性質を有する金属化合物であり、例えば、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である。金属酸化物には、例えば、LiCoO2,LiNiO2,LiMn2O4のような、一般にリチウムイオン二次電池の正極活物質として用いられる金属複合酸化物が含まれる。金属カルコゲナイド化合物としては、例えば、CdS、CdSe、CdTe、ZnS、ZnSe、ZnTeなどのII属−VI属化合物、硫化ビスマス、セレン化ビスマス、硫化アンチモン、セレン化アンチモンなどのV属−VI属化合物、硫化スズ、セレン化スズ、硫化鉛、セレン化鉛などのIV属−VI属化合物、銅インジウム硫黄、銅インジウムセレン、銀インジウムセレン、銀インジウム硫黄、銅ガリウム硫黄、銅ガリウムセレン、銅アルミ硫黄、銅アルミセレン、銀ガリウム硫黄、銀ガリウムセレンなどのI属−III 属−VI属化合物が挙げられる。金属リン酸化合物としては、例えば、リン酸鉄やリン酸鉄リチウムが挙げられる。

【0016】

炭素材7としては、コア粒子5を形成する金属化合物よりも高い導電性を有していればどのようなものを使用してもよいが、5.0×102Ω−1・cm−1以上の電気伝導率を有していることが好ましく、10.0×102Ω−1・cm−1以上の電気伝導率を有していることがより好ましい。

【0017】

また、炭素材7は、0.3以上の黒鉛化度を有していることが好ましく、0.5以上の黒鉛化度を有していることがより好ましい。黒鉛化度は、例えば、ラマン分光法によって測定することができる。

【0018】

次に、本実施形態に係る粉末1の製造方法について説明する。

【0019】

図2に模式的に示すように、本実施形態に係る粉末1の製造方法では、粉末1のベースとなるコア粒子5の表面に、真空蒸着により炭素材7を付着させる。より具体的には、図示しない真空ポンプに接続された高温低圧の密閉チャンバ11内にコア粒子5を封入しておき、このチャンバ11内に外部から炭化水素と水とを混合したものを導入し、チャンバ11内で炭化水素の熱分解反応を起こしてガス化炭素13を発生させ、このガス化炭素13をコア粒子5の表面に蒸着する。なお、炭化水素の熱分解反応により、二酸化炭素や水蒸気も副次的に発生する。

【0020】

密閉チャンバ11内の温度は、800〜1200℃の範囲内に保たれていることが好ましく、900〜1000℃の範囲内に保たれていることがより好ましい。また、密閉チャンバ11内の圧力は、1013±100hPaの範囲内にあることが好ましく、1013±50hPaの範囲内にあることがより好ましい。

【0021】

コア粒子5の表面に蒸着される炭素材7の炭素源となる炭化水素は、どのようなものであってもよいが、導電性の高い黒鉛となり易い、易黒鉛化性材料であることが好ましい。易黒鉛化性材料の例としては、石炭系ピッチ、石油系ピッチ等のピッチ類、ポリ塩化ビニル樹脂、3,5−ジメチル−フェノール樹脂、ポリビニルアセテート、ポリビニルブチラート等の高分子化合物、ナフタレン、フェナントレン、アントラセン、トリフェニレン、ピレン等の縮合多環式炭化水素化合物およびその誘導体、アセナフチレン、インドール、キノリン、カルバゾール、アクリジン、フェナントリジン等の縮合複素環式化合物およびその誘導体が挙げられる。

【0022】

さらに、炭素蒸着後、炭素材7の黒鉛化度を上げるために、粉末1全体を、例えば1500〜3000℃程度の高温で加熱してもよい。

【0023】

粉末1は、例えば、電池の電極材料、特には活物質として使用することができる。粉末1を電池の電極活物質として使用した場合、粉末1自体で十分な導電性を有しているので、導電材粉末と混合する必要がなく、導電材の混合工程を省略することができる。また、活物質粒子と導電材粒子とが混合されないので、コア粒子5をバインダーや溶剤とペースト状に混練したもの(スラリー)内での分離・沈降を防止する必要がなくなり、活物質を集電体基板に付着させる工程(例えば、スラリーの塗布工程)が簡略化される。さらには、図3に模式的に示すように、導電材粒子が存在しないことにより、集電体基板21上で、炭素コート粒子3の間にバインダー23を確実に介在させることができるので、活物質の集電体基板21への密着性が向上する。

【0024】

さらには、導電材粉末と混合する必要がないので、粉末1全体としての充填性が向上し、その結果、粉末1が使用される電池のエネルギー密度が向上する。

【0025】

以上で説明したように、本実施形態に係る金属化合物粉末およびその製造方法によれば、絶縁体または半導体である低導電性金属化合物粒子の表面に、高い導電性を有する炭素材7を付着させたことにより、これを含む金属化合物粉末1が導電性を有することとなる。したがって、この粉末1を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材7を蒸着によりコア粒子3の表面に付着させることにより、コア粒子3の表面に均一に、かつ安定的に炭素材7を付着させることができるので、別途導電材を混合する必要がない。その結果、金属化合物粉末1の嵩密度が向上して、この粉末1が適用される電池のエネルギー密度が増大するとともに、この粉末1が適用される電池の製造コストが低減される。

【0026】

以下の実施例により、本発明をさらに具体的に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0027】

(試験電池の作製)

本発明の実施例に係る電池として、下記の仕様の試験電池(リチウムイオン二次電池)を作製した。

・電池サイズ:円筒形18650サイズ(φ18mm×高さ65mm)

・正極活物質:コバルト酸リチウム(LiCoO2)

・正極導電材:活物質粒子表面に、蒸着により炭素材(黒鉛)をコート

・負極活物質:黒鉛

・セパレータ:ポリエチレン微多孔膜(平均孔径20μm)

・電解液:1M LiPF6/エチレンカーボネート(EC)+ジメチルカーボネート(DMC)=6:4

また、比較例に係る電池として、正極導電材として炭素材の粉末を正極活物質粒子と混合して使用した点以外は上記実施例に係る電池とほぼ同じ仕様の電池を作製した。実施例電池および比較例電池の詳細な仕様を下表1に示す。なお、表1における「工程指数」とは、電池を作成するのに要する工数について、比較例における値を100として、これに対する割合を指数化して表したものである。

【0028】

【表1】

【0029】

(充放電試験)

充放電サイクル試験の充放電条件は、下記のとおりである。

・充電:定電流−定電圧:1C−4.2V(終止電流0.05C)

・放電:定電流(終止電圧3V)

電池容量は放電電流0.2Cで測定した。また、放電負荷特性は、放電電流0.2Cで放電時の放電容量に対する、2C放電時の放電容量の割合を測定した。

【0030】

表1に示したように、正極の配合比において、実施例では、比較例よりも導電材の配合比率が小さく、活物質の配合比率がその分大きく設定されている。これは、実施例においては、導電材である炭素材が、蒸着により、活物質の粒子表面に均一に密着した状態で付着しているため、配合比率が小さくても、必要な導電性を確保できることによるものである。このように導電材の配合比を小さくし、活物質の配合比を大きく設定することが可能であることにより、実施例では比較例よりも大きな電池容量を得ることができた。

【0031】

また、表1に示されるように、実施例では導電材の配合比を小さく設定したにもかかわらず、比較例よりも良好な放電負荷特性を示した。

【0032】

なお、上記実施例では、本発明に係る金属化合物粉末をリチウムイオン二次電池に適用した例を示したが、電池に適用する場合であっても、電池の種類はこれに限らず、各種一次電池および二次電池、例えば、ニッケルカドミウム二次電池やニッケル水素二次電池などに適用することが可能である。

【産業上の利用可能性】

【0033】

以上のように、本発明に係る金属化合物粉末は、電池や燃料電池等の電気化学的電源装置のほか、エレクトロクロミックディスプレーのような、金属化合物の電気化学的な性質を利用した表示装置や、導電性塗料として利用することができる。

【0034】

以上のとおり、図面を参照しながら本発明の好適な実施形態を説明したが、本発明の趣旨を逸脱しない範囲内で、種々の追加、変更または削除が可能である。したがって、そのようなものも本発明の範囲内に含まれる。

【符号の説明】

【0035】

1 金属化合物粉末

3 炭素コート粒子

5 金属化合物粒子

7 炭素材

【技術分野】

【0001】

本発明は、導電性を有する金属化合物粉末およびその製造方法に関する。

【背景技術】

【0002】

金属酸化物や金属硫化物のような金属化合物からなる粉末は、種々の分野で機能性材料として利用されている一方で、通常導電性に乏しく、絶縁体または半導体的な性質を有している。したがって、例えば、電気化学反応を利用した蓄電装置や発電装置の電極等の用途において反応物質として使用したい場合には、一般に、高い導電性を有する炭素粉末や金属粉末のような導電材と共に使用される(例えば、特許文献1)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2004−199916号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、金属化合物粉末に導電材の粉末を混合して使用する場合、一般に、均一に混合するための特殊な混合装置が必要となる。また、混合工程において金属化合物粒子に外力が加えられる結果、粒子の潰れやせん断が発生し、金属化合物が本来有する性質が損なわれることがある。さらには、導電材の混合により、粉末の嵩密度、つまり充填性が低下する。

【0005】

本発明の目的は、上記の課題を解決するために、導電性の低い金属化合物を主成分としながら、別途導電材の混合を要しない、高い導電性を有する粉末およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

前記した目的を達成するために、本発明に係る金属化合物粉末は、低導電性の金属化合物粒子の表面に、前記低導電性金属化合物よりも高い導電性を有する炭素材を蒸着により付着させてなる炭素コート粒子を含んでいる。前記低導電性の金属化合物とは、例えば、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である。

【0007】

この構成によれば、絶縁体または半導体である低導電性金属化合物粒子の表面に、高い導電性を有する炭素材を付着させたことにより、これを含む金属化合物粉末が導電性を有することとなり、この粉末を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材を蒸着により粒子表面に付着させることにより、粒子表面に均一に、かつ安定的に炭素材を付着させることができるので、別途導電材を混合する必要がない。その結果、金属化合物粉末の嵩密度が向上して、この粉末が適用される電池のエネルギー密度が増大するとともに、この粉末が適用される装置の製造コストが低減される。

【0008】

本発明の一実施形態に係る金属化合物粉末において、前記粒子表面に付着した炭素材の黒鉛化度が0.3以上であることが好ましい。この構成によれば、前記炭素材が高い導電性を有するので、粉末としての導電性も一層向上する。

【0009】

本発明に係る金属化合物粉末の製造方法は、低導電性の金属化合物粒子の表面に、蒸着により炭素材を付着させることを含む。このように構成することにより、導電材である炭素材が、金属化合物粒子表面において、均一かつ安定なコーティング層を形成する。その結果、これを含む金属化合物粉末が導電性を有することとなり、この粉末を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材を蒸着により粒子表面に付着させることにより、粒子表面に均一に、かつ安定的に炭素材が付着し、金属化合物粉末の嵩密度が向上して、この粉末が適用される電池のエネルギー密度が増大するとともに、この粉末が適用される電池の装置コストが低減される。

【0010】

本発明に係る電池は、本発明に係る上記粉末、もしくは上記製造方法によって製造された粉末を、正極および負極の少なくとも一方に含む。このように構成することにより、当該金属化合物が本来有する特性を有効に活用して、電池特性、例えば、大電流放電時の放電容量を向上させることができる。また、このように優れた性能を有する電池を、低コストで製造することが可能になる。

【発明の効果】

【0011】

以上のように、本発明に係る金属化合物粉末によれば、金属化合物の粒子表面に、炭素材を蒸着によって均一にコートすることにより、導電性の低い金属化合物を主成分としながら、別途導電材の混合を要しない、高い導電性を有する粉末が得られる。

【図面の簡単な説明】

【0012】

【図1】本発明の一実施形態に係る金属化合物粉末の構造を模式的に示す断面図である。

【図2】図1の金属化合物粉末の製造方法を示す模式図である。

【図3】図1の金属化合物粉末を電池の集電体基板に塗布した状態を模式的に示す断面図である。

【発明を実施するための形態】

【0013】

以下、本発明に係る実施形態を図面に従って説明するが、本発明はこの実施形態に限定されるものではない。

【0014】

図1は、本発明の一実施形態に係る金属化合物粉末(以下、単に「粉末」という。)1の構造を示す模式図である。粉末1を構成する炭素コート粒子3は、金属化合物粒子(以下、「コア粒子」という場合がある。)5の表面に、導電性を有する炭素材7からなる被覆層を形成して構成されている。炭素材7の被覆層は、後に詳述するように、炭素を蒸着することにより形成されたものである。

【0015】

コア粒子5を形成する金属化合物は、低導電性、すなわち半導体または絶縁体としての性質を有する金属化合物であり、例えば、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である。金属酸化物には、例えば、LiCoO2,LiNiO2,LiMn2O4のような、一般にリチウムイオン二次電池の正極活物質として用いられる金属複合酸化物が含まれる。金属カルコゲナイド化合物としては、例えば、CdS、CdSe、CdTe、ZnS、ZnSe、ZnTeなどのII属−VI属化合物、硫化ビスマス、セレン化ビスマス、硫化アンチモン、セレン化アンチモンなどのV属−VI属化合物、硫化スズ、セレン化スズ、硫化鉛、セレン化鉛などのIV属−VI属化合物、銅インジウム硫黄、銅インジウムセレン、銀インジウムセレン、銀インジウム硫黄、銅ガリウム硫黄、銅ガリウムセレン、銅アルミ硫黄、銅アルミセレン、銀ガリウム硫黄、銀ガリウムセレンなどのI属−III 属−VI属化合物が挙げられる。金属リン酸化合物としては、例えば、リン酸鉄やリン酸鉄リチウムが挙げられる。

【0016】

炭素材7としては、コア粒子5を形成する金属化合物よりも高い導電性を有していればどのようなものを使用してもよいが、5.0×102Ω−1・cm−1以上の電気伝導率を有していることが好ましく、10.0×102Ω−1・cm−1以上の電気伝導率を有していることがより好ましい。

【0017】

また、炭素材7は、0.3以上の黒鉛化度を有していることが好ましく、0.5以上の黒鉛化度を有していることがより好ましい。黒鉛化度は、例えば、ラマン分光法によって測定することができる。

【0018】

次に、本実施形態に係る粉末1の製造方法について説明する。

【0019】

図2に模式的に示すように、本実施形態に係る粉末1の製造方法では、粉末1のベースとなるコア粒子5の表面に、真空蒸着により炭素材7を付着させる。より具体的には、図示しない真空ポンプに接続された高温低圧の密閉チャンバ11内にコア粒子5を封入しておき、このチャンバ11内に外部から炭化水素と水とを混合したものを導入し、チャンバ11内で炭化水素の熱分解反応を起こしてガス化炭素13を発生させ、このガス化炭素13をコア粒子5の表面に蒸着する。なお、炭化水素の熱分解反応により、二酸化炭素や水蒸気も副次的に発生する。

【0020】

密閉チャンバ11内の温度は、800〜1200℃の範囲内に保たれていることが好ましく、900〜1000℃の範囲内に保たれていることがより好ましい。また、密閉チャンバ11内の圧力は、1013±100hPaの範囲内にあることが好ましく、1013±50hPaの範囲内にあることがより好ましい。

【0021】

コア粒子5の表面に蒸着される炭素材7の炭素源となる炭化水素は、どのようなものであってもよいが、導電性の高い黒鉛となり易い、易黒鉛化性材料であることが好ましい。易黒鉛化性材料の例としては、石炭系ピッチ、石油系ピッチ等のピッチ類、ポリ塩化ビニル樹脂、3,5−ジメチル−フェノール樹脂、ポリビニルアセテート、ポリビニルブチラート等の高分子化合物、ナフタレン、フェナントレン、アントラセン、トリフェニレン、ピレン等の縮合多環式炭化水素化合物およびその誘導体、アセナフチレン、インドール、キノリン、カルバゾール、アクリジン、フェナントリジン等の縮合複素環式化合物およびその誘導体が挙げられる。

【0022】

さらに、炭素蒸着後、炭素材7の黒鉛化度を上げるために、粉末1全体を、例えば1500〜3000℃程度の高温で加熱してもよい。

【0023】

粉末1は、例えば、電池の電極材料、特には活物質として使用することができる。粉末1を電池の電極活物質として使用した場合、粉末1自体で十分な導電性を有しているので、導電材粉末と混合する必要がなく、導電材の混合工程を省略することができる。また、活物質粒子と導電材粒子とが混合されないので、コア粒子5をバインダーや溶剤とペースト状に混練したもの(スラリー)内での分離・沈降を防止する必要がなくなり、活物質を集電体基板に付着させる工程(例えば、スラリーの塗布工程)が簡略化される。さらには、図3に模式的に示すように、導電材粒子が存在しないことにより、集電体基板21上で、炭素コート粒子3の間にバインダー23を確実に介在させることができるので、活物質の集電体基板21への密着性が向上する。

【0024】

さらには、導電材粉末と混合する必要がないので、粉末1全体としての充填性が向上し、その結果、粉末1が使用される電池のエネルギー密度が向上する。

【0025】

以上で説明したように、本実施形態に係る金属化合物粉末およびその製造方法によれば、絶縁体または半導体である低導電性金属化合物粒子の表面に、高い導電性を有する炭素材7を付着させたことにより、これを含む金属化合物粉末1が導電性を有することとなる。したがって、この粉末1を電池や燃料電池のような電気化学的用途に用いることが可能となる。しかも、炭素材7を蒸着によりコア粒子3の表面に付着させることにより、コア粒子3の表面に均一に、かつ安定的に炭素材7を付着させることができるので、別途導電材を混合する必要がない。その結果、金属化合物粉末1の嵩密度が向上して、この粉末1が適用される電池のエネルギー密度が増大するとともに、この粉末1が適用される電池の製造コストが低減される。

【0026】

以下の実施例により、本発明をさらに具体的に説明するが、本発明はこれらに限定されるものではない。

【実施例】

【0027】

(試験電池の作製)

本発明の実施例に係る電池として、下記の仕様の試験電池(リチウムイオン二次電池)を作製した。

・電池サイズ:円筒形18650サイズ(φ18mm×高さ65mm)

・正極活物質:コバルト酸リチウム(LiCoO2)

・正極導電材:活物質粒子表面に、蒸着により炭素材(黒鉛)をコート

・負極活物質:黒鉛

・セパレータ:ポリエチレン微多孔膜(平均孔径20μm)

・電解液:1M LiPF6/エチレンカーボネート(EC)+ジメチルカーボネート(DMC)=6:4

また、比較例に係る電池として、正極導電材として炭素材の粉末を正極活物質粒子と混合して使用した点以外は上記実施例に係る電池とほぼ同じ仕様の電池を作製した。実施例電池および比較例電池の詳細な仕様を下表1に示す。なお、表1における「工程指数」とは、電池を作成するのに要する工数について、比較例における値を100として、これに対する割合を指数化して表したものである。

【0028】

【表1】

【0029】

(充放電試験)

充放電サイクル試験の充放電条件は、下記のとおりである。

・充電:定電流−定電圧:1C−4.2V(終止電流0.05C)

・放電:定電流(終止電圧3V)

電池容量は放電電流0.2Cで測定した。また、放電負荷特性は、放電電流0.2Cで放電時の放電容量に対する、2C放電時の放電容量の割合を測定した。

【0030】

表1に示したように、正極の配合比において、実施例では、比較例よりも導電材の配合比率が小さく、活物質の配合比率がその分大きく設定されている。これは、実施例においては、導電材である炭素材が、蒸着により、活物質の粒子表面に均一に密着した状態で付着しているため、配合比率が小さくても、必要な導電性を確保できることによるものである。このように導電材の配合比を小さくし、活物質の配合比を大きく設定することが可能であることにより、実施例では比較例よりも大きな電池容量を得ることができた。

【0031】

また、表1に示されるように、実施例では導電材の配合比を小さく設定したにもかかわらず、比較例よりも良好な放電負荷特性を示した。

【0032】

なお、上記実施例では、本発明に係る金属化合物粉末をリチウムイオン二次電池に適用した例を示したが、電池に適用する場合であっても、電池の種類はこれに限らず、各種一次電池および二次電池、例えば、ニッケルカドミウム二次電池やニッケル水素二次電池などに適用することが可能である。

【産業上の利用可能性】

【0033】

以上のように、本発明に係る金属化合物粉末は、電池や燃料電池等の電気化学的電源装置のほか、エレクトロクロミックディスプレーのような、金属化合物の電気化学的な性質を利用した表示装置や、導電性塗料として利用することができる。

【0034】

以上のとおり、図面を参照しながら本発明の好適な実施形態を説明したが、本発明の趣旨を逸脱しない範囲内で、種々の追加、変更または削除が可能である。したがって、そのようなものも本発明の範囲内に含まれる。

【符号の説明】

【0035】

1 金属化合物粉末

3 炭素コート粒子

5 金属化合物粒子

7 炭素材

【特許請求の範囲】

【請求項1】

低導電性の金属化合物粒子の表面に、前記低導電性金属化合物よりも高い導電性を有する炭素材を蒸着により付着させてなる炭素コート粒子を含む金属化合物粉末。

【請求項2】

請求項1において、前記低導電性の金属化合物が、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である金属化合物粉末。

【請求項3】

請求項1または2において、前記粒子表面に付着した炭素材の黒鉛化度が0.3以上である金属化合物粉末。

【請求項4】

低導電性の金属化合物粒子の表面に、蒸着により炭素材を付着させることを含む、金属化合物粉末の製造方法。

【請求項5】

請求項1から3のいずれか一項に記載の金属化合物粉末または請求項4に記載の製造方法によって製造された金属化合物粉末を、正極および負極の少なくとも一方に含む電池。

【請求項1】

低導電性の金属化合物粒子の表面に、前記低導電性金属化合物よりも高い導電性を有する炭素材を蒸着により付着させてなる炭素コート粒子を含む金属化合物粉末。

【請求項2】

請求項1において、前記低導電性の金属化合物が、金属酸化物、金属カルコゲナイド化合物および金属リン酸化合物からなる群から選択されたいずれか1種の化合物または2種以上の化合物の混合物である金属化合物粉末。

【請求項3】

請求項1または2において、前記粒子表面に付着した炭素材の黒鉛化度が0.3以上である金属化合物粉末。

【請求項4】

低導電性の金属化合物粒子の表面に、蒸着により炭素材を付着させることを含む、金属化合物粉末の製造方法。

【請求項5】

請求項1から3のいずれか一項に記載の金属化合物粉末または請求項4に記載の製造方法によって製造された金属化合物粉末を、正極および負極の少なくとも一方に含む電池。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−38554(P2012−38554A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−177362(P2010−177362)

【出願日】平成22年8月6日(2010.8.6)

【出願人】(510215709)Amaz技術コンサルティング合同会社 (3)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月6日(2010.8.6)

【出願人】(510215709)Amaz技術コンサルティング合同会社 (3)

【Fターム(参考)】

[ Back to top ]