金属基材の表面処理方法

【課題】金属基材上に形成される酸化物皮膜を除去することができる金属基材上の表面処理方法である。

【解決手段】本発明の金属基材上の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、前記還元処理された酸化物皮膜を酸化する酸化処理工程とを含む。

【解決手段】本発明の金属基材上の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、前記還元処理された酸化物皮膜を酸化する酸化処理工程とを含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属基材の表面処理方法の技術に関する。

【背景技術】

【0002】

めっき、蒸着等により金属基材上にめっき膜等を形成し、耐腐食性、耐熱性、撥水性、親水性等の機能を付与する場合がある。しかし、金属基材にめっき膜等を形成する際に、金属基材上に酸化物皮膜が形成されていると、めっき膜等は金属基材上から剥離され易くなる場合がある。

【0003】

酸化物皮膜は、金属基材の熱処理、酸化剤等の化学処理によって形成される。特に、SUS304,SUS316等のステンレス、鉄等のFe成分を含む金属基材では、熱処理等により、鉄系酸化物皮膜等が容易に形成される。

【0004】

例えば、燃料電池用セパレータの基材には、ステンレス等が用いられる。燃料電池用セパレータの成形、樹脂コーティング等の際には、熱処理が行われ、燃料電池用セパレータのステンレス基材上に酸化物皮膜が形成される場合がある。さらに、燃料電池用セパレータに耐腐食性等を付与する目的で、上記熱処理後の燃料電池用セパレータのステンレス上に、めっき処理等が行われる場合がある。

【0005】

熱処理後のステンレス基材上には、鉄系酸化物皮膜等が形成されているため、めっき処理等をして、ステンレス基材上にめっき膜を形成させても、鉄系酸化物皮膜の影響により、めっき膜の密着性が悪く、剥離し易くなる。

【0006】

例えば、特許文献1には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による還元処理を行うステンレスの表面処理方法が提案されている。

【0007】

また、例えば、特許文献2には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による酸化処理を行うステンレスの表面処理方法が提案されている。

【0008】

また、例えば、特許文献3には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による酸化処理を行った後、電解処理による還元処理を行うステンレスの表面処理方法が提案されている。

【0009】

ステンレス上の酸化物皮膜の主な成分は、Fe2O3である。特許文献1のステンレスの表面処理方法のように、還元処理だけでは、Fe2O3が還元されてFeOになるが、ステンレス上から酸化物皮膜を除去することまでは困難である。

【0010】

また、特許文献2のステンレスの表面処理方法のように、酸化処理では、Fe2O3を除去することは困難であり、また、酸化処理だけでFe2O3を除去しようとすると基材のステンレスを侵食する場合がある。

【0011】

また、特許文献3のステンレスの表面処理方法のように、酸化処理を最初に行っても上記説明したように、Fe2O3を除去することは困難であるため、その後還元処理を行ってもステンレス上から酸化物皮膜を除去することは困難である。

【0012】

【特許文献1】特開平7−303977号公報

【特許文献2】特開平2−85394号公報

【特許文献3】特開平7−188976号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、金属基材上に形成される酸化物皮膜を除去することができる金属基材上の表面処理方法である。

【課題を解決するための手段】

【0014】

本発明の金属基材の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、前記還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含む。

【0015】

また、前記金属基材の表面処理方法において、前記還元処理工程後の前に前記金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理工程をさらに含むことが好ましい。

【0016】

また、前記金属基材の表面処理方法において、前記還元処理、前記酸化処理及びプレ酸化処理のうち少なくともいずれか一方は、電解処理であることが好ましい。

【0017】

また、金属基材の表面処理方法において、前記金属基材は鉄成分を含む金属基材であることが好ましい。

【0018】

前記金属基材の表面処理方法において、前記還元処理工程において、前記酸化物皮膜の成分にFeOが含まれるまで還元されることが好ましい。

【0019】

また、前記金属基材の表面処理方法において、前記酸化処理工程後に、前記金属基材上に金属又は樹脂を含む膜を形成する膜形成工程を含むことが好ましい。

【0020】

また、前記金属基材の表面処理方法において、前記金属基材が燃料電池用セパレータであることが好ましい。

【発明の効果】

【0021】

本発明によれば、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことによって、金属基材上に形成される酸化物皮膜を除去することができる金属基材上の表面処理方法を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明の実施の形態について以下説明する。

【0023】

本実施形態の金属基材の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を除去するために、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むものである。

【0024】

<還元処理工程>

還元処理工程では、金属基材上に形成される酸化物皮膜を還元処理する。金属基材上の酸化皮膜は、金属基材の熱処理、酸化剤等の化学処理等により形成される。このような、酸化物皮膜を後述するような酸化処理のみによって除去することは困難であるため、金属基材上に形成された酸化物皮膜を後述する酸化処理によって除去することができるように還元処理を行う必要がある。

【0025】

還元処理は、酸化物皮膜を還元することができればよく、還元電解処理、還元剤を用いた化学処理等が挙げられる。

【0026】

本実施形態で用いられる還元処理における還元電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸系酸性溶液中またはpH10以上のアルカリ溶液中で、電流密度0.5A/dm2〜6A/dm2の範囲で且つ電解量10クーロン/dm2以上、処理時間60秒以上、好ましくは180秒以上の条件で、カーボンを陽極、金属基材を陰極として電解するものである。電解処理時に発生する水素又は酸素が金属基材上に付着するのを抑制するために、界面活性剤を0.1〜10%添加することが好ましい。また、金属基材にステンレスを用いる場合には、溶液の温度を0〜80℃の範囲、好ましくは0〜35℃の範囲に設定する。上記還元処理におけるpH、溶液、電圧、電流密度、処理時間、温度等の条件は、必ずしも上記に限定されるものではない。

【0027】

また、還元剤を用いた化学処理は、還元剤により金属基材上の酸化物皮膜を還元させることができればよく、酸化物皮膜の組成によって適宜選択されればよいが、例えば、ヒドラジンおよびその水和物、ホルムアルデヒド、グリオキザール、水素化ホウ素ナトリウム等を用いることができる。また、例えば、高温窒素雰囲気下で還元剤にカーボンを用いることにより、金属基材上の酸化物皮膜を還元させることができる。

【0028】

本実施形態では、金属基板上に形成される酸化物皮膜の組成、量等によって還元する条件を適宜設定することができる点で還元電解処理であることが好ましい。

【0029】

<酸化処理>

酸化処理は、還元処理された酸化物皮膜を酸化処理するものである。還元処理により還元された酸化物皮膜を酸化処理することによって、容易に金属基材上の酸化物皮膜を除去することができる。これによって、例えば、蒸着、めっき、塗布等により、密着性のよい金属、樹脂等の膜を金属基材上に形成することができる。なお、酸化物皮膜の除去とは、酸化物皮膜を完全に除去する場合に限られず、めっき等により密着性のよい膜等を形成することができる程度の酸化物皮膜の除去も含まれるものであり、例えば、酸化物皮膜が数nm以下であれば、密着性のよいめっき膜が得られる。

【0030】

酸化処理は、還元処理された酸化物皮膜を酸化することができればよく、酸化電解処理及び酸化剤を用いた化学処理等が挙げられる。

【0031】

本実施形態で用いられる酸化処理において、酸化電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸系酸性溶液中またはpH10以上のアルカリ溶液中で、電圧1.0〜6.0Vの範囲、好ましくは4V、電流密度0.1A/dm2以上で且つ電解量0.5クーロン/dm2以上、処理時間5〜60秒の条件で、カーボンを陰極、金属基材を陽極として電解するものである。電解処理時に発生する水素又は酸素が金属基材上に付着するのを抑制するために、界面活性剤を0.1〜10%添加することが好ましい。また、金属基材にステンレスを用いる場合には、溶液の温度を0〜80℃の範囲、好ましくは0〜35℃の範囲に設定する。上記酸化処理におけるpH、溶液、電圧、電流密度、処理時間、温度等の条件は、必ずしも上記に限定されるものではない。

【0032】

また、酸化剤を用いた化学処理は、酸化剤により金属基材上の酸化物皮膜を酸化させることができればよく、酸化物皮膜の組成によって適宜選択されればよい。酸化剤としては、例えば、無水塩化アルミニウム/塩化第一銅、アルカリ金属過硫酸塩類、過硫酸アンモニウム塩類、過酸化物類、過マンガン酸カリウム等のマンガン類、2,3−ジクロロ−5,6−ジシアノ−1,4−ベンゾキノン(DDQ)、テトラクロロ−1,4−ベンゾキノン、テトラシアノ−1,4−ベンゾキノン等のキノン類、沃素、臭素等のハロゲン類、過酸、硫酸、発煙硫酸、三酸化硫黄、クロロ硫酸、フルオロ硫酸、アミド硫酸等のスルホン酸、オゾン等を用いることができる。本実施形態では、還元処理された酸化物皮膜の組成、量等によって、還元処理された酸化物皮膜を除去するための酸化処理条件を適宜設定することができる点で、酸化電解処理であることが好ましい。

【0033】

<プレ酸化処理>

本実施形態では、上記還元処理及び酸化処理により金属基材上に形成される酸化物皮膜を除去するものであるが、金属基材上に形成される酸化物皮膜の膜厚が厚い場合、その後の還元処理により金属基材上に形成される酸化物皮膜の還元を効率的に行うことができる点で、上記還元処理の前に、金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理を行うことが好ましい。

【0034】

プレ酸化処理は、上記酸化処理同様に酸化電解処理及び酸化剤を用いた化学処理等が挙げられる。酸化物皮膜の組成、量等によって、還元処理された酸化物皮膜を除去するための酸化処理条件を適宜設定することができる点で、酸化電解処理であることが好ましい。プレ酸化処理の酸化電解処理条件は、上記酸化処理の酸化電解処理条件と同様である。

【0035】

本実施形態に用いられる金属基材は特に制限されるものではなく、例えば、SUS316、SUS304等のステンレス、Ti、Al、又はこれらの合金等が挙げられる。特に、ステンレス等の鉄系成分を含む金属は、耐熱性、耐腐食性、耐強度性等の点で優れているため、車輌部品、食器、後述する燃料電池用セパレータ等、種々な分野で使用される。しかし、ステンレスは、熱処理等によりステンレス上に強固な酸化物皮膜を形成するため、めっき、蒸着、塗布等によりステンレス上に耐腐食性、撥水性、親水性、耐摩耗性等の膜を形成しても、密着性が悪く、剥離する場合がある。本実施形態では、上記説明した還元処理後に酸化処理を行うことによって、鉄系成分を含む金属基材上に形成した強固な酸化物皮膜を除去することができる。そのため、その後のめっき、蒸着、塗布等により、鉄形成分を含む金属基材上に密着性のよい金属膜、樹脂膜等を形成することができる。

【0036】

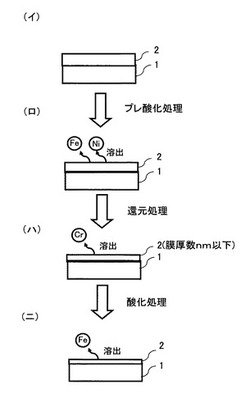

図1は、本実施形態に係る金属基材の表面処理のメカニズムの一例について説明する。図1(イ)に示すステンレス1上に形成される酸化物皮膜2には、鉄系酸化物、ニッケル系酸化物、クロム系酸化物等が含まれている。図1(ロ)に示すように、上記説明したプレ酸化処理を行うことにより、酸化物皮膜2から主に鉄、ニッケル成分を溶解させることができ、酸化物皮膜2の膜厚を減少させることができる。さらに、図1(ハ)に示すように、上記説明した還元処理を行うことにより、酸化物皮膜2から主にクロム成分を溶解させることができる。

【0037】

また、還元処理では、その後の酸化処理において酸化物皮膜2中の鉄成分を容易に除去することができる点で、酸化物皮膜2の成分にFeOが含まれるまで酸化物皮膜を還元させることが好ましい。例えば、図1(ロ)に示す酸化物皮膜にFe2O3等が含まれている場合、例えば、下記反応が進行するまで還元電解処理等の還元処理を行うことが好ましい。

Fe2O3+2e−+H2O→2FeO+2OH−

【0038】

その後、図1(ニ)に示すように、上記説明した酸化処理を行うことにより、酸化物皮膜2から主に鉄成分を溶解させることができ、酸化物皮膜2を例えば数nm以下になるまで除去することができる。

【0039】

このように、還元処理後に酸化処理を行うこと、又はプレ酸化処理後、還元処理、酸化処理を行うことによって、金属基材上の酸化物皮膜を除去することができる。金属基材上の酸化物皮膜を除去することができれば、その後のめっき、蒸着、塗布等により金属を含む膜、樹脂を含む膜等を金属基材上に形成する膜形成処理を行っても、密着性のよい金属膜、樹脂膜等を形成することができる。

【0040】

めっき、蒸着、塗布等による金属膜等は、使用される金属基材の用途に応じて選択されればよい。例えば、後述する燃料電池用セパレータの場合には、燃料電池用セパレータの反応ガス流路に耐腐食性等を付与するため、接触抵抗を確保するために、金めっき等の公知の貴金属めっき、又はカーボン含有の樹脂を塗布し、金属膜、導電性樹脂膜が形成される。また、例えば、鍋、食器関係の場合には、公知のNiめっき等が行われ、金属膜が形成される。以下、燃料電池用セパレータの表面処理について説明する。

【0041】

図2は、本発明の実施形態に係る燃料電池用セパレータの構成の一例を示す模式平面図である。図2に示すように、燃料電池用セパレータ3は、金属基材4上に反応ガス流路5、アノードガス供給マニホールド7、アノードガス排出マニホールド9、カソードガス供給マニホールド11、カソードガス排出マニホールド13、冷媒供給マニホールド15、冷媒排出マニホールド17が形成されたものである。

【0042】

反応ガス流路5は、燃料電池の電極に、発電に必要な反応ガスを供給するためのものである。燃料電池用セパレータ3が、燃料電池のアノード極側に用いられる場合、反応ガス流路5は、アノードガス(例えば、水素ガス)を供給するためのアノードガス流路となる。一方、カソード極側に用いられる場合、反応ガス流路5は、カソードガス(例えば、酸素ガス)を供給するためのカソードガス流路となる。アノードガス供給マニホールド7、アノードガス排出マニホールド9は、アノードガスをアノードガス流路に供給・排出するための入口と出口である。また、カソードガス供給マニホールド11、カソードガス排出マニホールド13は、カソードガスをカソードガス流路に供給・排出するための入口と出口である。

【0043】

燃料電池用セパレータ3に用いられる金属基材4は、例えばSUS316、SUS304等のステンレス、アルミ、チタン、及びこれらの合金等が挙げられる。

【0044】

燃料電池用セパレータ3は、接触抵抗の確保又は耐食性の確保のために、例えば、金属基材4上に金属又は樹脂等の表面処理が施される。そして、コーティングされた金属の密着性向上や樹脂を硬化させるために、金属基材4に熱処理が行われる。この際、金属基材4上(例えば、反応ガス流路5、不図示の冷却水流路)には、酸化物皮膜が形成される。

【0045】

図3は、本実施形態に係る燃料電池用セパレータの表面処理方法を説明するための図であり、図2に示す金属基材(例えば、反応ガス流路5)の模式断面図である。また、燃料電池用セパレータの金属基材としてステンレス(図3に示すステンレス19)を例として説明する。図3(イ)に示すように、本実施形態における表面処理を行う前の燃料電池用セパレータは、上記熱処理により、反応ガス流路5又は不図示の冷却水流路等のステンレス19上に酸化物皮膜21が形成されている。酸化物皮膜21には、上記でも説明したように鉄系酸化物、ニッケル系酸化物、クロム系酸化物等が含まれている。

【0046】

本実施形態では、まず、燃料電池用セパレータに還元処理を行い、図3(ロ)に示すように、反応ガス流路5のステンレス19上の酸化物皮膜21を還元する。還元処理は、燃料電池用セパレータを傷めない点で、上記説明した還元電解処理が好ましい。還元電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸酸性溶液中で、電流密度0.1A/dm2〜10A/dm2の範囲で且つ電解量0.5クーロン/dm2〜5000クーロン/dm2の範囲の条件で、カーボンを陽極、燃料電池用セパレータを陰極として電解するものである。還元処理条件は、必ずしも上記に限定されるものではないが、電流密度、電解量等が上記範囲外であると、酸化物皮膜21の成分にFeOが含まれるまで還元(例えば、Fe2O4→FeO)することが困難となる場合がある。

【0047】

次に、還元処理された燃料電池用セパレータに酸化処理を行い、図3(ハ)に示すように、還元された酸化物皮膜21を酸化し、除去する。酸化物皮膜は、数nm以下の厚さまで除去されていることが好ましい。酸化処理は、燃料電池用セパレータを傷めない点で、上記説明した酸化電解処理が好ましい。酸化電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸酸性溶液中で、電流密度0.1A/dm2〜10A/dm2の範囲で且つ電解量0.5クーロン/dm2〜100クーロン/dm2の範囲の条件で、カーボンを陰極、燃料電池用セパレータを陽極として電解するものである。酸化処理条件は、必ずしも上記に限定されるものではない。

【0048】

また、還元処理の前に、燃料電池用セパレータに上記説明したプレ酸化処理を行うことが好ましい。プレ酸化処理の条件は、上記酸化処理と同様である。

【0049】

次に、酸化物皮膜が除去された燃料電池用セパレータの反応ガス流路5、不図示の冷却水流路等にめっき、蒸着、塗布等を行い、図3(ニ)に示すように、金属又は樹脂を含む膜23を形成する(膜形成処理)。反応ガス流路5のステンレス19上に形成される膜形成処理としては、反応ガス流路に耐腐食性を付与する点で、金めっき等の貴金属めっきを行うことが好ましい。金めっき等の貴金属めっき等は、公知の方法を適用することができる。本実施形態では、還元処理後に酸化処理、プレ酸化処理後に還元処理、酸化処理を行うことによって、酸化物皮膜を数nm以下まで除去することができるため、その後にめっき等を行っても、密着性のよい金属膜を形成することができる。なお、本実施形態では、必ずしも貴金属めっきによる金属膜の形成に限定されるものではなく、その他、ニッケルめっき、Znめっき等のめっき(無電解めっきも含む)、蒸着、塗布等により、金属膜を形成するものであってもよい。また、親水性を付与する等のために、樹脂(カーボン含有の樹脂も含む)等を塗布して、樹脂膜を形成するものであってもよい。

【0050】

以上のように、本実施形態の金属基材の表面処理方法では、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことにより、金属基材上に形成される酸化物皮膜を除去することができる。これにより、金属膜、樹脂膜等を金属基材上に形成する膜形成処理を行っても、密着性のよい金属膜、樹脂膜等を形成することができる。

【図面の簡単な説明】

【0051】

【図1】本実施形態に係る金属基材の表面処理のメカニズムの一例について説明する。

【図2】本発明の実施形態に係る燃料電池用セパレータの構成の一例を示す模式平面図である。

【図3】本実施形態に係る燃料電池用セパレータの表面処理方法を説明するための図である。

【符号の説明】

【0052】

1 ステンレス、2 酸化物皮膜、3 燃料電池用セパレータ、4 金属基材、5 反応ガス流路、7 アノードガス供給マニホールド、9 アノードガス排出マニホールド、11 カソードガス供給マニホールド、13 カソードガス排出マニホールド、15 冷媒供給マニホールド、17 冷媒排出マニホールド、19 ステンレス、21 酸化物皮膜、23 膜。

【技術分野】

【0001】

本発明は、金属基材の表面処理方法の技術に関する。

【背景技術】

【0002】

めっき、蒸着等により金属基材上にめっき膜等を形成し、耐腐食性、耐熱性、撥水性、親水性等の機能を付与する場合がある。しかし、金属基材にめっき膜等を形成する際に、金属基材上に酸化物皮膜が形成されていると、めっき膜等は金属基材上から剥離され易くなる場合がある。

【0003】

酸化物皮膜は、金属基材の熱処理、酸化剤等の化学処理によって形成される。特に、SUS304,SUS316等のステンレス、鉄等のFe成分を含む金属基材では、熱処理等により、鉄系酸化物皮膜等が容易に形成される。

【0004】

例えば、燃料電池用セパレータの基材には、ステンレス等が用いられる。燃料電池用セパレータの成形、樹脂コーティング等の際には、熱処理が行われ、燃料電池用セパレータのステンレス基材上に酸化物皮膜が形成される場合がある。さらに、燃料電池用セパレータに耐腐食性等を付与する目的で、上記熱処理後の燃料電池用セパレータのステンレス上に、めっき処理等が行われる場合がある。

【0005】

熱処理後のステンレス基材上には、鉄系酸化物皮膜等が形成されているため、めっき処理等をして、ステンレス基材上にめっき膜を形成させても、鉄系酸化物皮膜の影響により、めっき膜の密着性が悪く、剥離し易くなる。

【0006】

例えば、特許文献1には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による還元処理を行うステンレスの表面処理方法が提案されている。

【0007】

また、例えば、特許文献2には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による酸化処理を行うステンレスの表面処理方法が提案されている。

【0008】

また、例えば、特許文献3には、ステンレス上の酸化物皮膜を除去するために、酸化物皮膜を有するステンレスに電解処理による酸化処理を行った後、電解処理による還元処理を行うステンレスの表面処理方法が提案されている。

【0009】

ステンレス上の酸化物皮膜の主な成分は、Fe2O3である。特許文献1のステンレスの表面処理方法のように、還元処理だけでは、Fe2O3が還元されてFeOになるが、ステンレス上から酸化物皮膜を除去することまでは困難である。

【0010】

また、特許文献2のステンレスの表面処理方法のように、酸化処理では、Fe2O3を除去することは困難であり、また、酸化処理だけでFe2O3を除去しようとすると基材のステンレスを侵食する場合がある。

【0011】

また、特許文献3のステンレスの表面処理方法のように、酸化処理を最初に行っても上記説明したように、Fe2O3を除去することは困難であるため、その後還元処理を行ってもステンレス上から酸化物皮膜を除去することは困難である。

【0012】

【特許文献1】特開平7−303977号公報

【特許文献2】特開平2−85394号公報

【特許文献3】特開平7−188976号公報

【発明の開示】

【発明が解決しようとする課題】

【0013】

本発明は、金属基材上に形成される酸化物皮膜を除去することができる金属基材上の表面処理方法である。

【課題を解決するための手段】

【0014】

本発明の金属基材の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、前記還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含む。

【0015】

また、前記金属基材の表面処理方法において、前記還元処理工程後の前に前記金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理工程をさらに含むことが好ましい。

【0016】

また、前記金属基材の表面処理方法において、前記還元処理、前記酸化処理及びプレ酸化処理のうち少なくともいずれか一方は、電解処理であることが好ましい。

【0017】

また、金属基材の表面処理方法において、前記金属基材は鉄成分を含む金属基材であることが好ましい。

【0018】

前記金属基材の表面処理方法において、前記還元処理工程において、前記酸化物皮膜の成分にFeOが含まれるまで還元されることが好ましい。

【0019】

また、前記金属基材の表面処理方法において、前記酸化処理工程後に、前記金属基材上に金属又は樹脂を含む膜を形成する膜形成工程を含むことが好ましい。

【0020】

また、前記金属基材の表面処理方法において、前記金属基材が燃料電池用セパレータであることが好ましい。

【発明の効果】

【0021】

本発明によれば、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことによって、金属基材上に形成される酸化物皮膜を除去することができる金属基材上の表面処理方法を提供することができる。

【発明を実施するための最良の形態】

【0022】

本発明の実施の形態について以下説明する。

【0023】

本実施形態の金属基材の表面処理方法は、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を除去するために、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むものである。

【0024】

<還元処理工程>

還元処理工程では、金属基材上に形成される酸化物皮膜を還元処理する。金属基材上の酸化皮膜は、金属基材の熱処理、酸化剤等の化学処理等により形成される。このような、酸化物皮膜を後述するような酸化処理のみによって除去することは困難であるため、金属基材上に形成された酸化物皮膜を後述する酸化処理によって除去することができるように還元処理を行う必要がある。

【0025】

還元処理は、酸化物皮膜を還元することができればよく、還元電解処理、還元剤を用いた化学処理等が挙げられる。

【0026】

本実施形態で用いられる還元処理における還元電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸系酸性溶液中またはpH10以上のアルカリ溶液中で、電流密度0.5A/dm2〜6A/dm2の範囲で且つ電解量10クーロン/dm2以上、処理時間60秒以上、好ましくは180秒以上の条件で、カーボンを陽極、金属基材を陰極として電解するものである。電解処理時に発生する水素又は酸素が金属基材上に付着するのを抑制するために、界面活性剤を0.1〜10%添加することが好ましい。また、金属基材にステンレスを用いる場合には、溶液の温度を0〜80℃の範囲、好ましくは0〜35℃の範囲に設定する。上記還元処理におけるpH、溶液、電圧、電流密度、処理時間、温度等の条件は、必ずしも上記に限定されるものではない。

【0027】

また、還元剤を用いた化学処理は、還元剤により金属基材上の酸化物皮膜を還元させることができればよく、酸化物皮膜の組成によって適宜選択されればよいが、例えば、ヒドラジンおよびその水和物、ホルムアルデヒド、グリオキザール、水素化ホウ素ナトリウム等を用いることができる。また、例えば、高温窒素雰囲気下で還元剤にカーボンを用いることにより、金属基材上の酸化物皮膜を還元させることができる。

【0028】

本実施形態では、金属基板上に形成される酸化物皮膜の組成、量等によって還元する条件を適宜設定することができる点で還元電解処理であることが好ましい。

【0029】

<酸化処理>

酸化処理は、還元処理された酸化物皮膜を酸化処理するものである。還元処理により還元された酸化物皮膜を酸化処理することによって、容易に金属基材上の酸化物皮膜を除去することができる。これによって、例えば、蒸着、めっき、塗布等により、密着性のよい金属、樹脂等の膜を金属基材上に形成することができる。なお、酸化物皮膜の除去とは、酸化物皮膜を完全に除去する場合に限られず、めっき等により密着性のよい膜等を形成することができる程度の酸化物皮膜の除去も含まれるものであり、例えば、酸化物皮膜が数nm以下であれば、密着性のよいめっき膜が得られる。

【0030】

酸化処理は、還元処理された酸化物皮膜を酸化することができればよく、酸化電解処理及び酸化剤を用いた化学処理等が挙げられる。

【0031】

本実施形態で用いられる酸化処理において、酸化電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸系酸性溶液中またはpH10以上のアルカリ溶液中で、電圧1.0〜6.0Vの範囲、好ましくは4V、電流密度0.1A/dm2以上で且つ電解量0.5クーロン/dm2以上、処理時間5〜60秒の条件で、カーボンを陰極、金属基材を陽極として電解するものである。電解処理時に発生する水素又は酸素が金属基材上に付着するのを抑制するために、界面活性剤を0.1〜10%添加することが好ましい。また、金属基材にステンレスを用いる場合には、溶液の温度を0〜80℃の範囲、好ましくは0〜35℃の範囲に設定する。上記酸化処理におけるpH、溶液、電圧、電流密度、処理時間、温度等の条件は、必ずしも上記に限定されるものではない。

【0032】

また、酸化剤を用いた化学処理は、酸化剤により金属基材上の酸化物皮膜を酸化させることができればよく、酸化物皮膜の組成によって適宜選択されればよい。酸化剤としては、例えば、無水塩化アルミニウム/塩化第一銅、アルカリ金属過硫酸塩類、過硫酸アンモニウム塩類、過酸化物類、過マンガン酸カリウム等のマンガン類、2,3−ジクロロ−5,6−ジシアノ−1,4−ベンゾキノン(DDQ)、テトラクロロ−1,4−ベンゾキノン、テトラシアノ−1,4−ベンゾキノン等のキノン類、沃素、臭素等のハロゲン類、過酸、硫酸、発煙硫酸、三酸化硫黄、クロロ硫酸、フルオロ硫酸、アミド硫酸等のスルホン酸、オゾン等を用いることができる。本実施形態では、還元処理された酸化物皮膜の組成、量等によって、還元処理された酸化物皮膜を除去するための酸化処理条件を適宜設定することができる点で、酸化電解処理であることが好ましい。

【0033】

<プレ酸化処理>

本実施形態では、上記還元処理及び酸化処理により金属基材上に形成される酸化物皮膜を除去するものであるが、金属基材上に形成される酸化物皮膜の膜厚が厚い場合、その後の還元処理により金属基材上に形成される酸化物皮膜の還元を効率的に行うことができる点で、上記還元処理の前に、金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理を行うことが好ましい。

【0034】

プレ酸化処理は、上記酸化処理同様に酸化電解処理及び酸化剤を用いた化学処理等が挙げられる。酸化物皮膜の組成、量等によって、還元処理された酸化物皮膜を除去するための酸化処理条件を適宜設定することができる点で、酸化電解処理であることが好ましい。プレ酸化処理の酸化電解処理条件は、上記酸化処理の酸化電解処理条件と同様である。

【0035】

本実施形態に用いられる金属基材は特に制限されるものではなく、例えば、SUS316、SUS304等のステンレス、Ti、Al、又はこれらの合金等が挙げられる。特に、ステンレス等の鉄系成分を含む金属は、耐熱性、耐腐食性、耐強度性等の点で優れているため、車輌部品、食器、後述する燃料電池用セパレータ等、種々な分野で使用される。しかし、ステンレスは、熱処理等によりステンレス上に強固な酸化物皮膜を形成するため、めっき、蒸着、塗布等によりステンレス上に耐腐食性、撥水性、親水性、耐摩耗性等の膜を形成しても、密着性が悪く、剥離する場合がある。本実施形態では、上記説明した還元処理後に酸化処理を行うことによって、鉄系成分を含む金属基材上に形成した強固な酸化物皮膜を除去することができる。そのため、その後のめっき、蒸着、塗布等により、鉄形成分を含む金属基材上に密着性のよい金属膜、樹脂膜等を形成することができる。

【0036】

図1は、本実施形態に係る金属基材の表面処理のメカニズムの一例について説明する。図1(イ)に示すステンレス1上に形成される酸化物皮膜2には、鉄系酸化物、ニッケル系酸化物、クロム系酸化物等が含まれている。図1(ロ)に示すように、上記説明したプレ酸化処理を行うことにより、酸化物皮膜2から主に鉄、ニッケル成分を溶解させることができ、酸化物皮膜2の膜厚を減少させることができる。さらに、図1(ハ)に示すように、上記説明した還元処理を行うことにより、酸化物皮膜2から主にクロム成分を溶解させることができる。

【0037】

また、還元処理では、その後の酸化処理において酸化物皮膜2中の鉄成分を容易に除去することができる点で、酸化物皮膜2の成分にFeOが含まれるまで酸化物皮膜を還元させることが好ましい。例えば、図1(ロ)に示す酸化物皮膜にFe2O3等が含まれている場合、例えば、下記反応が進行するまで還元電解処理等の還元処理を行うことが好ましい。

Fe2O3+2e−+H2O→2FeO+2OH−

【0038】

その後、図1(ニ)に示すように、上記説明した酸化処理を行うことにより、酸化物皮膜2から主に鉄成分を溶解させることができ、酸化物皮膜2を例えば数nm以下になるまで除去することができる。

【0039】

このように、還元処理後に酸化処理を行うこと、又はプレ酸化処理後、還元処理、酸化処理を行うことによって、金属基材上の酸化物皮膜を除去することができる。金属基材上の酸化物皮膜を除去することができれば、その後のめっき、蒸着、塗布等により金属を含む膜、樹脂を含む膜等を金属基材上に形成する膜形成処理を行っても、密着性のよい金属膜、樹脂膜等を形成することができる。

【0040】

めっき、蒸着、塗布等による金属膜等は、使用される金属基材の用途に応じて選択されればよい。例えば、後述する燃料電池用セパレータの場合には、燃料電池用セパレータの反応ガス流路に耐腐食性等を付与するため、接触抵抗を確保するために、金めっき等の公知の貴金属めっき、又はカーボン含有の樹脂を塗布し、金属膜、導電性樹脂膜が形成される。また、例えば、鍋、食器関係の場合には、公知のNiめっき等が行われ、金属膜が形成される。以下、燃料電池用セパレータの表面処理について説明する。

【0041】

図2は、本発明の実施形態に係る燃料電池用セパレータの構成の一例を示す模式平面図である。図2に示すように、燃料電池用セパレータ3は、金属基材4上に反応ガス流路5、アノードガス供給マニホールド7、アノードガス排出マニホールド9、カソードガス供給マニホールド11、カソードガス排出マニホールド13、冷媒供給マニホールド15、冷媒排出マニホールド17が形成されたものである。

【0042】

反応ガス流路5は、燃料電池の電極に、発電に必要な反応ガスを供給するためのものである。燃料電池用セパレータ3が、燃料電池のアノード極側に用いられる場合、反応ガス流路5は、アノードガス(例えば、水素ガス)を供給するためのアノードガス流路となる。一方、カソード極側に用いられる場合、反応ガス流路5は、カソードガス(例えば、酸素ガス)を供給するためのカソードガス流路となる。アノードガス供給マニホールド7、アノードガス排出マニホールド9は、アノードガスをアノードガス流路に供給・排出するための入口と出口である。また、カソードガス供給マニホールド11、カソードガス排出マニホールド13は、カソードガスをカソードガス流路に供給・排出するための入口と出口である。

【0043】

燃料電池用セパレータ3に用いられる金属基材4は、例えばSUS316、SUS304等のステンレス、アルミ、チタン、及びこれらの合金等が挙げられる。

【0044】

燃料電池用セパレータ3は、接触抵抗の確保又は耐食性の確保のために、例えば、金属基材4上に金属又は樹脂等の表面処理が施される。そして、コーティングされた金属の密着性向上や樹脂を硬化させるために、金属基材4に熱処理が行われる。この際、金属基材4上(例えば、反応ガス流路5、不図示の冷却水流路)には、酸化物皮膜が形成される。

【0045】

図3は、本実施形態に係る燃料電池用セパレータの表面処理方法を説明するための図であり、図2に示す金属基材(例えば、反応ガス流路5)の模式断面図である。また、燃料電池用セパレータの金属基材としてステンレス(図3に示すステンレス19)を例として説明する。図3(イ)に示すように、本実施形態における表面処理を行う前の燃料電池用セパレータは、上記熱処理により、反応ガス流路5又は不図示の冷却水流路等のステンレス19上に酸化物皮膜21が形成されている。酸化物皮膜21には、上記でも説明したように鉄系酸化物、ニッケル系酸化物、クロム系酸化物等が含まれている。

【0046】

本実施形態では、まず、燃料電池用セパレータに還元処理を行い、図3(ロ)に示すように、反応ガス流路5のステンレス19上の酸化物皮膜21を還元する。還元処理は、燃料電池用セパレータを傷めない点で、上記説明した還元電解処理が好ましい。還元電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸酸性溶液中で、電流密度0.1A/dm2〜10A/dm2の範囲で且つ電解量0.5クーロン/dm2〜5000クーロン/dm2の範囲の条件で、カーボンを陽極、燃料電池用セパレータを陰極として電解するものである。還元処理条件は、必ずしも上記に限定されるものではないが、電流密度、電解量等が上記範囲外であると、酸化物皮膜21の成分にFeOが含まれるまで還元(例えば、Fe2O4→FeO)することが困難となる場合がある。

【0047】

次に、還元処理された燃料電池用セパレータに酸化処理を行い、図3(ハ)に示すように、還元された酸化物皮膜21を酸化し、除去する。酸化物皮膜は、数nm以下の厚さまで除去されていることが好ましい。酸化処理は、燃料電池用セパレータを傷めない点で、上記説明した酸化電解処理が好ましい。酸化電解処理は、例えば、pH3以下、好ましくはpH1以下の硫酸酸性溶液中で、電流密度0.1A/dm2〜10A/dm2の範囲で且つ電解量0.5クーロン/dm2〜100クーロン/dm2の範囲の条件で、カーボンを陰極、燃料電池用セパレータを陽極として電解するものである。酸化処理条件は、必ずしも上記に限定されるものではない。

【0048】

また、還元処理の前に、燃料電池用セパレータに上記説明したプレ酸化処理を行うことが好ましい。プレ酸化処理の条件は、上記酸化処理と同様である。

【0049】

次に、酸化物皮膜が除去された燃料電池用セパレータの反応ガス流路5、不図示の冷却水流路等にめっき、蒸着、塗布等を行い、図3(ニ)に示すように、金属又は樹脂を含む膜23を形成する(膜形成処理)。反応ガス流路5のステンレス19上に形成される膜形成処理としては、反応ガス流路に耐腐食性を付与する点で、金めっき等の貴金属めっきを行うことが好ましい。金めっき等の貴金属めっき等は、公知の方法を適用することができる。本実施形態では、還元処理後に酸化処理、プレ酸化処理後に還元処理、酸化処理を行うことによって、酸化物皮膜を数nm以下まで除去することができるため、その後にめっき等を行っても、密着性のよい金属膜を形成することができる。なお、本実施形態では、必ずしも貴金属めっきによる金属膜の形成に限定されるものではなく、その他、ニッケルめっき、Znめっき等のめっき(無電解めっきも含む)、蒸着、塗布等により、金属膜を形成するものであってもよい。また、親水性を付与する等のために、樹脂(カーボン含有の樹脂も含む)等を塗布して、樹脂膜を形成するものであってもよい。

【0050】

以上のように、本実施形態の金属基材の表面処理方法では、金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことにより、金属基材上に形成される酸化物皮膜を除去することができる。これにより、金属膜、樹脂膜等を金属基材上に形成する膜形成処理を行っても、密着性のよい金属膜、樹脂膜等を形成することができる。

【図面の簡単な説明】

【0051】

【図1】本実施形態に係る金属基材の表面処理のメカニズムの一例について説明する。

【図2】本発明の実施形態に係る燃料電池用セパレータの構成の一例を示す模式平面図である。

【図3】本実施形態に係る燃料電池用セパレータの表面処理方法を説明するための図である。

【符号の説明】

【0052】

1 ステンレス、2 酸化物皮膜、3 燃料電池用セパレータ、4 金属基材、5 反応ガス流路、7 アノードガス供給マニホールド、9 アノードガス排出マニホールド、11 カソードガス供給マニホールド、13 カソードガス排出マニホールド、15 冷媒供給マニホールド、17 冷媒排出マニホールド、19 ステンレス、21 酸化物皮膜、23 膜。

【特許請求の範囲】

【請求項1】

金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、

前記還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことを特徴とする金属基材の表面処理方法。

【請求項2】

請求項1記載の金属基材の表面処理方法であって、前記還元処理工程の前に前記金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理工程をさらに含むことを特徴とする金属基材の表面処理方法。

【請求項3】

請求項1〜2のいずれか1項に記載の金属基材の表面処理方法であって、前記還元処理、前記酸化処理及びプレ酸化処理のうち少なくともいずれか一方は、電解処理であることを特徴とする金属基材の表面処理方法。

【請求項4】

請求項1〜3のいずれか1項に記載の金属基材の表面処理方法であって、前記金属基材は鉄成分を含む金属基材であることを特徴とする金属基材の表面処理方法。

【請求項5】

請求項4記載の金属基材の表面処理方法であって、前記還元処理工程において、前記酸化物皮膜の成分にFeOが含まれるまで還元することを特徴とする金属基材の表面処理方法。

【請求項6】

請求項1〜5のいずれか1項に記載の金属基材の表面処理方法であって、前記酸化処理工程後に、前記金属基材上に金属又は樹脂を含む膜を形成する膜形成工程を含むことを特徴とする金属基材の表面処理方法。

【請求項7】

請求項1〜6のいずれか1項に記載の金属基材の表面処理方法であって、前記金属基材が燃料電池用セパレータであることを特徴とする金属基材の表面処理方法。

【請求項1】

金属基材上に形成される酸化物皮膜を還元処理する還元処理工程と、

前記還元処理された酸化物皮膜を酸化処理する酸化処理工程とを含むことを特徴とする金属基材の表面処理方法。

【請求項2】

請求項1記載の金属基材の表面処理方法であって、前記還元処理工程の前に前記金属基材上に形成される酸化物皮膜を酸化処理するプレ酸化処理工程をさらに含むことを特徴とする金属基材の表面処理方法。

【請求項3】

請求項1〜2のいずれか1項に記載の金属基材の表面処理方法であって、前記還元処理、前記酸化処理及びプレ酸化処理のうち少なくともいずれか一方は、電解処理であることを特徴とする金属基材の表面処理方法。

【請求項4】

請求項1〜3のいずれか1項に記載の金属基材の表面処理方法であって、前記金属基材は鉄成分を含む金属基材であることを特徴とする金属基材の表面処理方法。

【請求項5】

請求項4記載の金属基材の表面処理方法であって、前記還元処理工程において、前記酸化物皮膜の成分にFeOが含まれるまで還元することを特徴とする金属基材の表面処理方法。

【請求項6】

請求項1〜5のいずれか1項に記載の金属基材の表面処理方法であって、前記酸化処理工程後に、前記金属基材上に金属又は樹脂を含む膜を形成する膜形成工程を含むことを特徴とする金属基材の表面処理方法。

【請求項7】

請求項1〜6のいずれか1項に記載の金属基材の表面処理方法であって、前記金属基材が燃料電池用セパレータであることを特徴とする金属基材の表面処理方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−30127(P2009−30127A)

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願番号】特願2007−196451(P2007−196451)

【出願日】平成19年7月27日(2007.7.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成21年2月12日(2009.2.12)

【国際特許分類】

【出願日】平成19年7月27日(2007.7.27)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]