金属多孔質体の製造方法

【課題】任意の材質や構造を有する金属多孔質材からなる板部品同士を確実に接合して、大面積の多孔質金属体を提供する。

【解決手段】金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体10の製造方法であって、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品11を複数枚用いて、これら板部品11を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合する。

【解決手段】金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体10の製造方法であって、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品11を複数枚用いて、これら板部品11を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属多孔質体の製造方法に関する。

【背景技術】

【0002】

従来、金属粉末を含有する発泡性スラリーを調整し、これを成形、乾燥、焼成して得られる、発泡構造を有する多孔質金属体が開発されている。この多孔質金属体は、たとえば特許文献1に記載されているように、ドクターブレードによって発泡性スラリーをシート状に成形することにより、シート状に製造される。

【0003】

多孔質金属体には、触媒担持体、フィルタ、伝熱部材等の種々の用途が考えられるので、たとえば面積の大きい多孔質金属体が求められる。しかしながら、前述のドクターブレードを用いて成形した場合、成形装置の大きさに応じて成形可能なグリーンシートの幅が限定されてしまう。また、大面積のグリーンシートを形成できても、焼結炉の大型化が必要となり、製造コストや設置場所の点で問題が生じるおそれがある。さらに、大面積のグリーンシートを焼結した場合、収縮して割れる場合がある。このため、従来の方法では大面積の多孔質金属体を製造することが困難であった。

【0004】

これに対して、特許文献1では、焼結前のグリーンシートを重ね合わせた状態で焼結することにより、種々の形状の多孔質金属体を製造することを提案している。この方法によれば、焼結後の多孔質金属板同士を熱可塑性樹脂や溶融金属によって接合する場合と異なり、接合部分での物性の変化を防止しながら大面積の多孔質金属体を製造することができる。

【特許文献1】特開平9−87707号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の方法では、組み合わせるグリーンシート同士の焼結条件が同一でなければ、組み合わせた状態での焼結が不可能であるため、たとえば異種金属のグリーンシート同士の接合が難しい。また、同じ金属であっても、たとえば空隙率が異なる場合には焼結時の収縮率が異なるため、接合強度の不足や変形等の問題が生じるおそれがある。

【0006】

本発明は、このような事情に鑑みてなされたもので、任意の材質や構造を有する金属多孔質材からなる板部品同士を確実に接合して、大面積の多孔質金属体を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体の製造方法であって、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品を複数枚用いて、これら板部品を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合する。

【0008】

この製造方法によれば、焼結後の金属多孔質材からなる板部品を積層して積層方向に圧縮することにより、接合面において空隙の開口部を通じて互いの骨格が絡み合うので、これら板部品同士を接合できる。なお、板部品の空隙率については、圧縮後の多孔質性および接合性の確保のために下限を65%と設定し、強度確保のために上限を99%と設定している。また、板部品の空隙の開口面積および平均開口径についても、多孔質性、接合性および強度確保のために各上限値および下限値を設定している。さらに、圧縮前の板部品の厚さに対する圧縮後の金属多孔質体の厚さは、下限は圧縮前後の空隙率に応じて自ずと決定されるが、板部品同士の接合性を確保するために上限は80%と設定している。

【発明の効果】

【0009】

本発明の製造方法では、接合面において空隙の開口部を通じて互いの骨格が絡み合うことによって、金属多孔質材からなる板部品同士が接合される。したがって、本発明によれば、異なる金属からなる金属多孔質材同士や、空隙率が異なる金属多孔質材同士など、任意の組み合わせで確実に接合することができ、材質や面積、形状、空隙率等、多様な多孔質金属体を実現できる。また、焼結後の板部品同士を接合するので、成形装置や焼結炉を大型化する必要がなく、製造コストの増大を抑えることができる。さらに、厚い金属多孔質体は従来の製造方法では空隙が均一に形成されにくい等の問題があり製造が困難であったが、本発明の製造方法によれば、均一な空隙を有する板部品を多数枚積層して接合できるので、均一な空隙を有する厚い金属多孔質体を製造することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る金属多孔質体の製造方法の実施形態について説明する。

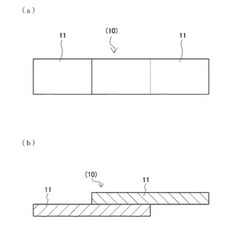

図1(a),(b)に示すように、板部品11を部分的に積層し、これらを積層方向(厚さ方向)に圧縮することにより、図2に示すようにこれら板部品11同士が一体に接合された金属多孔質体10を製造する。なお、板部品11の圧縮は、圧延加工、プレス成形等により行うことができる

【0011】

この板部品11の表面の拡大図を図3に示す。板部品11は、金属焼結体の骨格11aにより辺が構成されてなる複数の多面体状の空隙11bが相互に連続状態に形成されている金属多孔質体材である。空隙11bは、骨格11aにより辺が構成された複数の多面体状のポアが総合に連続するように形成されていて、表裏面に開口する複数の開口部11cを有している。

【0012】

[空隙率]

圧縮前の板部品11において、空隙11b全体の体積は65%以上99%以下を閉めている。以下、この空隙11bの体積割合を空隙率と呼ぶ。空隙率は、同形の中実体の重量に対する実測重量から算出することができる。

【0013】

[開口率]

板部品11の表裏面において、空隙11bの開口部11cの面積は15%以上85%以下を占めている。以下、板部品11の表裏面における開口部11cの開口面積の割合を開口率と呼ぶ。開口率は、板部品11の表面を撮影した25〜100倍顕微鏡写真を用いて、視野面積Aと、この視野中の最外面の全ての開口部12aの面積和Apとを測定し、次の式によって算出する。

開口率(%)=Ap/A×100

【0014】

[平均開口径]

この開口部11cの平均開口サイズは、開口部11cを円形とみなした場合の直径で表すことができ、以下、これを平均開口径と呼ぶ。平均開口径は、25〜100倍顕微鏡写真において、視野中の最外面の各開口部11cの面積を測定して算出した各円相当径の算術平均である。本発明の板部品11の平均開口径は、50μm以上600μm以下である。

【0015】

本発明の製造方法では、複数枚の板部品11を部分的に積層し、積層部分の空隙率が圧縮によって40%以上98%以下、かつ厚さが圧縮前の80%以下となるまで板部品11を圧縮することにより、これら板部品11同士を接合し、金属多孔質体10を製造する。

【0016】

[接合強度の評価]

板部品同士を積層して圧縮した場合の接合強度について、次のように評価した。

試験片としては、図1(a),(b)および図2に示す金属多孔質体10と同様に、幅30mm、長さ100mmの2枚の板部品30を長さ方向に50mmずつ重なるように積層し、これらを積層方向にプレスして接合した金属多孔質体31を作成する。この金属多孔質体を形成する板部品30の空隙率、開口率、平均開口径、プレス前後の厚さ等を変化させて、表1に示すように本発明の実施例1〜6および比較例1〜5の試験片を作成し、図3に示すようにこれらの試験片を外径110mmの円筒32に巻き付け、積層部分の剥離の有無を確認する剥離試験を行った。

【0017】

【表1】

【0018】

<実施例1および比較例1>

圧縮前の空隙率87%、開口率24%、平均開口径104μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.76mm(圧縮前の76%)、空隙率が83%となるまで圧縮して試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、圧縮前の空隙率64%、開口率24%、平均開口径104μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.82mm(圧縮前の82%)、空隙率が56%となるまで圧縮して、比較例1の試験片を作成した。すなわち、比較例1の試験片は、圧縮前の空隙率が本発明の下限値よりも低い板部品を用いて作成されており、実施例1と異なるのは圧縮前の板部品の空隙率のみである。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0019】

<実施例2>

圧縮前の空隙率65%、開口率63%、平均開口径164μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.80mm(圧縮前の80%)、空隙率が56%となるまで圧縮して、実施例2の試験片を作成した。すなわち、実施例2においては、圧縮前の空隙率が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

【0020】

<実施例3および比較例2>

圧縮前の空隙率98.5%、開口率81%、平均開口径362μm、厚さ1mmの板部品を積層し、積層部分の厚さが1.48mm(圧縮前の74%)、空隙率が98.0%となるまで圧縮して、実施例3の試験片を作成した。すなわち、実施例3においては、圧縮後の空隙率が本発明の上限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例2は、実施例3と同じ板部品を用いて、積層部分の厚さが1.58mm(圧縮前の79%)、空隙率が98.1%となるまで圧縮して、試験片を作成した。すなわち、比較例2においては、圧縮後の厚さは本発明の範囲内であるが、圧縮後の空隙率が本発明の上限値よりも大きい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0021】

<実施例4および比較例3>

圧縮前の空隙率83%、開口率15%、平均開口径87μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.77mm(圧縮前の77%)、空隙率が78%となるまで圧縮して、実施例4の試験片を作成した。すなわち、実施例4においては、開口率が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例3は、圧縮前の空隙率83%、開口率14%、平均開口径87μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.77mm(圧縮前の77%)、空隙率が78%となるまで圧縮して、試験片を作成した。すなわち、実施例4と比較すると、圧縮前の開口率が本発明の下限値よりも小さい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0022】

<実施例5および比較例4>

圧縮前の空隙率70%、開口率16%、平均開口径50μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.79mm(圧縮前の79%)、空隙率が62%となるまで圧縮して、実施例5の試験片を作成した。すなわち、実施例5においては、平均開口径が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例4は、圧縮前の空隙率70%、開口率16%、平均開口径30μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.79mm(圧縮前の79%)、空隙率が62%となるまで圧縮して、試験片を作成した。すなわち、実施例5と比較すると、圧縮前の平均開口径が本発明の下限値よりも小さい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0023】

<実施例6および比較例5>

圧縮前の空隙率93%、開口率80%、平均開口径600μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.78mm(圧縮前の78%)、空隙率が91%となるまで圧縮して、実施例6の試験片を作成した。すなわち、実施例6においては、平均開口径が本発明の上限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例5は、圧縮前の空隙率93%、開口率80%、平均開口径612μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.78mm(圧縮前の78%)、空隙率が91%となるまで圧縮して、試験片を作成した。すなわち、実施例6と比較すると、圧縮前の平均開口径が本発明の上限値よりも大きい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0024】

以上のように、本発明の実施例1〜6では、前記剥離試験によっても金属多孔質体10に剥離は生じず、2枚の板部品11が確実に接合されていることが確認できた。一方、板部品の特性や圧縮後の厚さ、空隙率が本発明の範囲外である比較例1〜5では、前記剥離試験によって剥離が生じ、2枚の板部品の接合が確実ではないことが確認できた。

【0025】

ここで、板部品11の製造方法の一例について、図5を参照して説明する。板部品11は、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結して形成される。

〈発泡性スラリー作成工程〉

まず、金属粉末と発泡剤とを含有する発泡性スラリーSを作成する。発泡性スラリーSは、骨格11aを形成する金属粉末、バインダ(水溶性樹脂結合剤)、発泡剤および水と、必要に応じて界面活性剤および/または可塑剤とを混合することにより作成される。より具体的には、まず金属粉末、バインダおよび水を含有するスラリーを作成した後、このスラリーに発泡剤を添加し、ミキサーなどの攪拌装置で攪拌する。

【0026】

金属粉末としては、特に限定されないが、耐食性等の点から、Ni,Cu,Ti,Al,Ag,ステンレス鋼等が好ましい。また、この金属粉末は平均粒径0.5μm以上30μm以下が好ましい。このような粉末は、水アトマイズ法,プラズマアトマイズ法などのアトマイズ法、酸化物還元法,湿式還元法,カルボニル反応法などの化学プロセス法によって製造することができる。

【0027】

バインダ(水溶性樹脂結合剤)としては、メチルセルロース,ヒドロキシプロピルメチルセルロース,ヒドロキシエチルメチルセルロース,カルボキシメチルセルロースアンモニウム,エチルセルロース,ポリビニルアルコールなどを使用することができる。

【0028】

発泡剤は、ガスを発生してスラリーに気泡を形成できるものであればよく、揮発性有機溶剤、例えば、ペンタン,ネオペンタン,ヘキサン,イソヘキサン,イソペプタン,ベンゼン,オクタン,トルエンなどの炭素数5〜8の非水溶性炭化水素系有機溶剤を使用することができる。この発泡剤の含有量としては、発泡性スラリーSに対して0.1〜5重量%とすることが好ましい。

【0029】

界面活性剤としては、アルキルベンゼンスルホン酸塩,α‐オレフィンスルホン酸塩,アルキル流酸エステル塩,アルキルエーテル硫酸エステル塩,アルカンスルホン酸塩等のアニオン界面活性剤,ポリエチレングリコール誘導体,多価アルコール誘導体などの非イオン性界面活性剤および両性界面活性剤などを使用することができる。

【0030】

可塑剤は、スラリーを成形して得られる成形体に可塑性を付与するために添加され、例えばエチレングリコール,ポリエチレングリコール,グリセリンなどの多価アルコール、鰯油,菜種油,オリーブ油などの油脂、石油エーテルなどのエーテル類、フタル酸ジエチル,フタル酸ジNブチル,フタル酸ジエチルヘキシル,フタル酸ジオクチル,ソルビタンモノオレート,ソルビタントリオレート,ソルビタンパルミテート,ソルビタンステアレートなどのエステル等を使用することができる。

【0031】

さらに、スラリーの特性や成形性を向上させるために任意の添加成分を加えてもよい。例えば、防腐剤を添加してスラリーの保存性を向上させたり、結合助材としてポリマー系化合物を加えて成形体の強度を向上させたりすることができる。

【0032】

このように作成した発泡性スラリーSから、図5に示す成形装置20を用いて、グリーンシートを形成する成形工程および発泡乾燥工程を行う。

〈成形工程〉

成形装置20は、ドクターブレード法を用いてシートを形成する装置であり、発泡性スラリーSが貯留されるホッパ21、ホッパ21から供給された発泡性スラリーSを移送するキャリヤシート22、キャリヤシート22を支持するローラ23、キャリヤシート22上の発泡性スラリーSを所定厚さに成形するブレード(ドクターブレード)24、発泡性スラリーSを発泡させる恒温・高湿度槽25、および発泡したスラリーを乾燥させる乾燥槽26を備えている。なお、キャリヤシート22の下面は、支持プレートPによって支えられている。

【0033】

成形装置20においては、まず、発泡性スラリーSをホッパ21に投入しておき、このホッパ21から発泡性スラリーSをキャリヤシート22上に供給する。キャリヤシート22は図の右方向へ回転するローラ23および支持プレートPによって支持されており、その上面が図の右方向へと移動している。キャリヤシート22上に供給された発泡性スラリーSは、キャリヤシート22とともに移動しながらブレード24によって薄板状に成形される。

【0034】

〈発泡乾燥工程〉

次いで、薄板状の発泡性スラリーSは、所定条件(例えば温度30℃〜40°、湿度75%〜95%)の恒温・高湿度槽25内を、例えば10分〜20分かけて移動しながら発泡する。続いて、この恒温・高湿度槽25内で発泡したスラリーSは、所定条件(例えば温度50℃〜70℃)の乾燥槽26内を例えば10分〜20分かけて移動し、乾燥される。これにより、スポンジ状のグリーンシートが得られる。

【0035】

〈焼結工程〉

このようにして得られたグリーンシートを脱脂・焼結することにより、薄板状の金属多孔質材を形成する。具体的には、例えば真空中、温度550℃〜650℃、25分〜35分の条件下でグリーンシート中のバインダ(水溶性樹脂結合剤)を除去(脱脂)した後、さらに真空中、温度700℃〜1300℃、60分〜120分の条件下で焼結する。この金属多孔質材を任意の形状に切断することにより、本発明の金属多孔質体10を構成する板部品11を製造することができる。

【0036】

このような方法によれば、本発明の金属多孔質体の製造方法に適切な空隙率、開口率、平均開口径を有する板部品11を形成することができる。この板部品11を積層して圧縮すると、互いの骨格11aが開口部11cを通じて互いに入り込み、絡み合うように変形することにより、隣接する2枚の板部品11同士が接合される。

【0037】

たとえば、図6に示すように、複数枚の板部品40a,40bおよび40cを組み合わせることにより、面積の大きい金属多孔質体40を製造することができる。この金属多孔質体40は、各辺が60mmの正方形板である板部品40aを1枚、各辺が40mmの正方形板である板部品40bを1枚、幅40mm、長さ60mmの長方形板である板部品40cを2枚組み合わせて配置した下層40Aに対して、これら板部品40a,40bおよび40cを各接合線が重ならないように配置した上層40Bを積層し、その積層方向に圧縮して下層40Aと上層40Bとを接合することにより、各辺100mmの正方形板として形成されている。すなわち、最大幅が60mmである板部品から、幅が100mmの金属多孔質体40を製造できる。

【0038】

また、図7(a)に示すように、金属多孔質体40の下層40Aと上層40Bとの間に、各辺が60mmの正方形板である板部品40aと、各辺が40mmの正方形板である板部品40bとを積層し(図7(b))、図7(c)に示すように全体が一定の厚さとなるように圧縮して各板部品40a,40bおよび40cを接合した金属多孔質体41を製造することができる。

【0039】

この金属多孔質体41では、中心部41Aにおいては4層、外周部41Bにおいては2層、中心部41Aと外周部41Bとの間の部分41Cにおいては3層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、板部品40a,40bおよび40cがいずれも厚さ0.5mm、空隙率90%であり、圧縮後の厚さが0.5mmである場合、4層を圧縮した中心部41Aの空隙率は60%、3層を圧縮した部分41Cの空隙率は70%、2層を圧縮した外周部41Bの空隙率は80%となる。

【0040】

示す金属多孔質体42は、空隙率90%、厚さ1mmの円板状の板部品42a(直径40mm)、板部品42b(直径70mm)、板部品42c(直径100mm)を図8(a)および図8(b)に示すように同心円状に積層し、厚さ1mmに圧縮したものである。図8(a)のVIIIa−VIIIa線に沿う断面を図8(c)に示す。この金属多孔質体42の場合、中心部42Aにおいては3層、外周部42Bにおいては1層、中心部42Aと外周部42Bとの間の部分42Cにおいては2層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、3層を圧縮した中心部42Aの空隙率は70%、圧縮していない外周部42Bの空隙率は90%、2層を圧縮した部分42Cの空隙率は80%となり、中心ほど密度が高い円板となっている。

【0041】

金属多孔質体43は、図9(a)および図9(b)に示すように、空隙率90%、厚さ0.5mmの正方形の板部品43a(各辺120mm)、板部品43b(各辺210mm)、板部品43c(各辺300mm)の各中心を一致させて積層し、厚さ0.5mmに圧縮したものである。図9(a)のIXa−IXa線に沿う断面を図9(c)に示す。この金属多孔質体43の場合、中心部43Aにおいては5層、外周部43Bにおいては2層、中心部43Aと外周部43Bとの間の部分43Cにおいては4層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、5層を圧縮した中心部43Aの空隙率は50%、2層を圧縮した外周部43Bの空隙率は80%、4層を圧縮した部分43Cの空隙率は60%となり、中心ほど密度が高い矩形板となっている。

【0042】

つまり、図7〜図9に示すように、本発明の製造方法によれば、任意の空隙率を有する板部品を、任意の形状および枚数で積層し、任意の厚さに圧縮して接合することにより、任意の空隙率、形状および厚さを有する金属多孔質体を製造することができる。さらに、部分的に積層数を異ならせて板部品を積層することにより、面方向に空隙率の分布を有する金属多孔質体を形成することができる。

【0043】

なお、本発明は前記実施形態の構成のものに限定されるものではなく、細部構成においては、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

たとえば、前記実施形態ではいずれも空隙率が同じ板部品を積層しているが、空隙率が異なる板部品を積層、圧縮して接合することもできる。空隙率が同じ板部品を積層して圧縮した場合、各板部品は同率で圧縮される。これに対し、空隙率が異なる板部品を積層して圧縮した場合、空隙率が大きい板部品から圧縮されはじめ、より空隙率の小さい他の板部品と同等の空隙率となるまでその板部品が圧縮されると、その後は各板部品が同率で圧縮される。このことを利用して、面方向に空隙率の分布を形成することも可能である。

【図面の簡単な説明】

【0044】

【図1】本発明の金属多孔質体の製造方法を示す上面図(a)および断面図(b)である。

【図2】本発明の金属多孔質体の製造方法による金属多孔質体を示す断面図である。

【図3】本発明の製造方法による金属多孔質体を形成する板部品の表面を示す拡大図である。

【図4】金属多孔質体における板部品の接合強度を確認する剥離試験を示す模式図である。

【図5】本発明の金属多孔質体を形成する板部品の成形装置を示す模式図である。

【図6】本発明の製造方法による金属多孔質体の一例を示す斜視図である。

【図7】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のVIIa−VIIa線に沿う断面図(c)である。

【図8】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のVIIIa−VIIIa線に沿う断面図(c)である。

【図9】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のIXa−IXa線に沿う断面図(c)である。

【符号の説明】

【0045】

10 金属多孔質体

11 板部品

11a 骨格

11b 空隙

11c 開口部

20 成形装置

21 ホッパ

22 キャリヤシート

23 ローラ

24 ブレード(ドクターブレード)

25 恒温・高湿度槽

26 乾燥槽

30 板部品

31 金属多孔質体

32 円筒

40 金属多孔質体

40A 下層

40B 上層

40a,40b,40c 板部品

41 金属多孔質体

41A 中心部

41B 外周部

41C 部分

42 金属多孔質体

42A 中心部

42B 外周部

42C 部分

42a,42b,42c 板部品

43 金属多孔質体

43A 中心部

43B 外周部

43C 部分

43a,43b,43c 板部品

P 支持プレート

S 発泡性スラリー

【技術分野】

【0001】

本発明は、金属多孔質体の製造方法に関する。

【背景技術】

【0002】

従来、金属粉末を含有する発泡性スラリーを調整し、これを成形、乾燥、焼成して得られる、発泡構造を有する多孔質金属体が開発されている。この多孔質金属体は、たとえば特許文献1に記載されているように、ドクターブレードによって発泡性スラリーをシート状に成形することにより、シート状に製造される。

【0003】

多孔質金属体には、触媒担持体、フィルタ、伝熱部材等の種々の用途が考えられるので、たとえば面積の大きい多孔質金属体が求められる。しかしながら、前述のドクターブレードを用いて成形した場合、成形装置の大きさに応じて成形可能なグリーンシートの幅が限定されてしまう。また、大面積のグリーンシートを形成できても、焼結炉の大型化が必要となり、製造コストや設置場所の点で問題が生じるおそれがある。さらに、大面積のグリーンシートを焼結した場合、収縮して割れる場合がある。このため、従来の方法では大面積の多孔質金属体を製造することが困難であった。

【0004】

これに対して、特許文献1では、焼結前のグリーンシートを重ね合わせた状態で焼結することにより、種々の形状の多孔質金属体を製造することを提案している。この方法によれば、焼結後の多孔質金属板同士を熱可塑性樹脂や溶融金属によって接合する場合と異なり、接合部分での物性の変化を防止しながら大面積の多孔質金属体を製造することができる。

【特許文献1】特開平9−87707号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の方法では、組み合わせるグリーンシート同士の焼結条件が同一でなければ、組み合わせた状態での焼結が不可能であるため、たとえば異種金属のグリーンシート同士の接合が難しい。また、同じ金属であっても、たとえば空隙率が異なる場合には焼結時の収縮率が異なるため、接合強度の不足や変形等の問題が生じるおそれがある。

【0006】

本発明は、このような事情に鑑みてなされたもので、任意の材質や構造を有する金属多孔質材からなる板部品同士を確実に接合して、大面積の多孔質金属体を提供することを目的とする。

【課題を解決するための手段】

【0007】

本発明は、金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体の製造方法であって、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品を複数枚用いて、これら板部品を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合する。

【0008】

この製造方法によれば、焼結後の金属多孔質材からなる板部品を積層して積層方向に圧縮することにより、接合面において空隙の開口部を通じて互いの骨格が絡み合うので、これら板部品同士を接合できる。なお、板部品の空隙率については、圧縮後の多孔質性および接合性の確保のために下限を65%と設定し、強度確保のために上限を99%と設定している。また、板部品の空隙の開口面積および平均開口径についても、多孔質性、接合性および強度確保のために各上限値および下限値を設定している。さらに、圧縮前の板部品の厚さに対する圧縮後の金属多孔質体の厚さは、下限は圧縮前後の空隙率に応じて自ずと決定されるが、板部品同士の接合性を確保するために上限は80%と設定している。

【発明の効果】

【0009】

本発明の製造方法では、接合面において空隙の開口部を通じて互いの骨格が絡み合うことによって、金属多孔質材からなる板部品同士が接合される。したがって、本発明によれば、異なる金属からなる金属多孔質材同士や、空隙率が異なる金属多孔質材同士など、任意の組み合わせで確実に接合することができ、材質や面積、形状、空隙率等、多様な多孔質金属体を実現できる。また、焼結後の板部品同士を接合するので、成形装置や焼結炉を大型化する必要がなく、製造コストの増大を抑えることができる。さらに、厚い金属多孔質体は従来の製造方法では空隙が均一に形成されにくい等の問題があり製造が困難であったが、本発明の製造方法によれば、均一な空隙を有する板部品を多数枚積層して接合できるので、均一な空隙を有する厚い金属多孔質体を製造することができる。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る金属多孔質体の製造方法の実施形態について説明する。

図1(a),(b)に示すように、板部品11を部分的に積層し、これらを積層方向(厚さ方向)に圧縮することにより、図2に示すようにこれら板部品11同士が一体に接合された金属多孔質体10を製造する。なお、板部品11の圧縮は、圧延加工、プレス成形等により行うことができる

【0011】

この板部品11の表面の拡大図を図3に示す。板部品11は、金属焼結体の骨格11aにより辺が構成されてなる複数の多面体状の空隙11bが相互に連続状態に形成されている金属多孔質体材である。空隙11bは、骨格11aにより辺が構成された複数の多面体状のポアが総合に連続するように形成されていて、表裏面に開口する複数の開口部11cを有している。

【0012】

[空隙率]

圧縮前の板部品11において、空隙11b全体の体積は65%以上99%以下を閉めている。以下、この空隙11bの体積割合を空隙率と呼ぶ。空隙率は、同形の中実体の重量に対する実測重量から算出することができる。

【0013】

[開口率]

板部品11の表裏面において、空隙11bの開口部11cの面積は15%以上85%以下を占めている。以下、板部品11の表裏面における開口部11cの開口面積の割合を開口率と呼ぶ。開口率は、板部品11の表面を撮影した25〜100倍顕微鏡写真を用いて、視野面積Aと、この視野中の最外面の全ての開口部12aの面積和Apとを測定し、次の式によって算出する。

開口率(%)=Ap/A×100

【0014】

[平均開口径]

この開口部11cの平均開口サイズは、開口部11cを円形とみなした場合の直径で表すことができ、以下、これを平均開口径と呼ぶ。平均開口径は、25〜100倍顕微鏡写真において、視野中の最外面の各開口部11cの面積を測定して算出した各円相当径の算術平均である。本発明の板部品11の平均開口径は、50μm以上600μm以下である。

【0015】

本発明の製造方法では、複数枚の板部品11を部分的に積層し、積層部分の空隙率が圧縮によって40%以上98%以下、かつ厚さが圧縮前の80%以下となるまで板部品11を圧縮することにより、これら板部品11同士を接合し、金属多孔質体10を製造する。

【0016】

[接合強度の評価]

板部品同士を積層して圧縮した場合の接合強度について、次のように評価した。

試験片としては、図1(a),(b)および図2に示す金属多孔質体10と同様に、幅30mm、長さ100mmの2枚の板部品30を長さ方向に50mmずつ重なるように積層し、これらを積層方向にプレスして接合した金属多孔質体31を作成する。この金属多孔質体を形成する板部品30の空隙率、開口率、平均開口径、プレス前後の厚さ等を変化させて、表1に示すように本発明の実施例1〜6および比較例1〜5の試験片を作成し、図3に示すようにこれらの試験片を外径110mmの円筒32に巻き付け、積層部分の剥離の有無を確認する剥離試験を行った。

【0017】

【表1】

【0018】

<実施例1および比較例1>

圧縮前の空隙率87%、開口率24%、平均開口径104μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.76mm(圧縮前の76%)、空隙率が83%となるまで圧縮して試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、圧縮前の空隙率64%、開口率24%、平均開口径104μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.82mm(圧縮前の82%)、空隙率が56%となるまで圧縮して、比較例1の試験片を作成した。すなわち、比較例1の試験片は、圧縮前の空隙率が本発明の下限値よりも低い板部品を用いて作成されており、実施例1と異なるのは圧縮前の板部品の空隙率のみである。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0019】

<実施例2>

圧縮前の空隙率65%、開口率63%、平均開口径164μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.80mm(圧縮前の80%)、空隙率が56%となるまで圧縮して、実施例2の試験片を作成した。すなわち、実施例2においては、圧縮前の空隙率が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

【0020】

<実施例3および比較例2>

圧縮前の空隙率98.5%、開口率81%、平均開口径362μm、厚さ1mmの板部品を積層し、積層部分の厚さが1.48mm(圧縮前の74%)、空隙率が98.0%となるまで圧縮して、実施例3の試験片を作成した。すなわち、実施例3においては、圧縮後の空隙率が本発明の上限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例2は、実施例3と同じ板部品を用いて、積層部分の厚さが1.58mm(圧縮前の79%)、空隙率が98.1%となるまで圧縮して、試験片を作成した。すなわち、比較例2においては、圧縮後の厚さは本発明の範囲内であるが、圧縮後の空隙率が本発明の上限値よりも大きい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0021】

<実施例4および比較例3>

圧縮前の空隙率83%、開口率15%、平均開口径87μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.77mm(圧縮前の77%)、空隙率が78%となるまで圧縮して、実施例4の試験片を作成した。すなわち、実施例4においては、開口率が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例3は、圧縮前の空隙率83%、開口率14%、平均開口径87μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.77mm(圧縮前の77%)、空隙率が78%となるまで圧縮して、試験片を作成した。すなわち、実施例4と比較すると、圧縮前の開口率が本発明の下限値よりも小さい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0022】

<実施例5および比較例4>

圧縮前の空隙率70%、開口率16%、平均開口径50μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.79mm(圧縮前の79%)、空隙率が62%となるまで圧縮して、実施例5の試験片を作成した。すなわち、実施例5においては、平均開口径が本発明の下限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例4は、圧縮前の空隙率70%、開口率16%、平均開口径30μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.79mm(圧縮前の79%)、空隙率が62%となるまで圧縮して、試験片を作成した。すなわち、実施例5と比較すると、圧縮前の平均開口径が本発明の下限値よりも小さい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0023】

<実施例6および比較例5>

圧縮前の空隙率93%、開口率80%、平均開口径600μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.78mm(圧縮前の78%)、空隙率が91%となるまで圧縮して、実施例6の試験片を作成した。すなわち、実施例6においては、平均開口径が本発明の上限値である板部品を用いて試験片を作成した。この試験片においては、前記剥離試験による積層部分の剥離は生じなかった。

一方、比較例5は、圧縮前の空隙率93%、開口率80%、平均開口径612μm、厚さ0.5mmの板部品を積層し、積層部分の厚さが0.78mm(圧縮前の78%)、空隙率が91%となるまで圧縮して、試験片を作成した。すなわち、実施例6と比較すると、圧縮前の平均開口径が本発明の上限値よりも大きい。この試験片においては、前記剥離試験によって積層部分の剥離が生じた。

【0024】

以上のように、本発明の実施例1〜6では、前記剥離試験によっても金属多孔質体10に剥離は生じず、2枚の板部品11が確実に接合されていることが確認できた。一方、板部品の特性や圧縮後の厚さ、空隙率が本発明の範囲外である比較例1〜5では、前記剥離試験によって剥離が生じ、2枚の板部品の接合が確実ではないことが確認できた。

【0025】

ここで、板部品11の製造方法の一例について、図5を参照して説明する。板部品11は、金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結して形成される。

〈発泡性スラリー作成工程〉

まず、金属粉末と発泡剤とを含有する発泡性スラリーSを作成する。発泡性スラリーSは、骨格11aを形成する金属粉末、バインダ(水溶性樹脂結合剤)、発泡剤および水と、必要に応じて界面活性剤および/または可塑剤とを混合することにより作成される。より具体的には、まず金属粉末、バインダおよび水を含有するスラリーを作成した後、このスラリーに発泡剤を添加し、ミキサーなどの攪拌装置で攪拌する。

【0026】

金属粉末としては、特に限定されないが、耐食性等の点から、Ni,Cu,Ti,Al,Ag,ステンレス鋼等が好ましい。また、この金属粉末は平均粒径0.5μm以上30μm以下が好ましい。このような粉末は、水アトマイズ法,プラズマアトマイズ法などのアトマイズ法、酸化物還元法,湿式還元法,カルボニル反応法などの化学プロセス法によって製造することができる。

【0027】

バインダ(水溶性樹脂結合剤)としては、メチルセルロース,ヒドロキシプロピルメチルセルロース,ヒドロキシエチルメチルセルロース,カルボキシメチルセルロースアンモニウム,エチルセルロース,ポリビニルアルコールなどを使用することができる。

【0028】

発泡剤は、ガスを発生してスラリーに気泡を形成できるものであればよく、揮発性有機溶剤、例えば、ペンタン,ネオペンタン,ヘキサン,イソヘキサン,イソペプタン,ベンゼン,オクタン,トルエンなどの炭素数5〜8の非水溶性炭化水素系有機溶剤を使用することができる。この発泡剤の含有量としては、発泡性スラリーSに対して0.1〜5重量%とすることが好ましい。

【0029】

界面活性剤としては、アルキルベンゼンスルホン酸塩,α‐オレフィンスルホン酸塩,アルキル流酸エステル塩,アルキルエーテル硫酸エステル塩,アルカンスルホン酸塩等のアニオン界面活性剤,ポリエチレングリコール誘導体,多価アルコール誘導体などの非イオン性界面活性剤および両性界面活性剤などを使用することができる。

【0030】

可塑剤は、スラリーを成形して得られる成形体に可塑性を付与するために添加され、例えばエチレングリコール,ポリエチレングリコール,グリセリンなどの多価アルコール、鰯油,菜種油,オリーブ油などの油脂、石油エーテルなどのエーテル類、フタル酸ジエチル,フタル酸ジNブチル,フタル酸ジエチルヘキシル,フタル酸ジオクチル,ソルビタンモノオレート,ソルビタントリオレート,ソルビタンパルミテート,ソルビタンステアレートなどのエステル等を使用することができる。

【0031】

さらに、スラリーの特性や成形性を向上させるために任意の添加成分を加えてもよい。例えば、防腐剤を添加してスラリーの保存性を向上させたり、結合助材としてポリマー系化合物を加えて成形体の強度を向上させたりすることができる。

【0032】

このように作成した発泡性スラリーSから、図5に示す成形装置20を用いて、グリーンシートを形成する成形工程および発泡乾燥工程を行う。

〈成形工程〉

成形装置20は、ドクターブレード法を用いてシートを形成する装置であり、発泡性スラリーSが貯留されるホッパ21、ホッパ21から供給された発泡性スラリーSを移送するキャリヤシート22、キャリヤシート22を支持するローラ23、キャリヤシート22上の発泡性スラリーSを所定厚さに成形するブレード(ドクターブレード)24、発泡性スラリーSを発泡させる恒温・高湿度槽25、および発泡したスラリーを乾燥させる乾燥槽26を備えている。なお、キャリヤシート22の下面は、支持プレートPによって支えられている。

【0033】

成形装置20においては、まず、発泡性スラリーSをホッパ21に投入しておき、このホッパ21から発泡性スラリーSをキャリヤシート22上に供給する。キャリヤシート22は図の右方向へ回転するローラ23および支持プレートPによって支持されており、その上面が図の右方向へと移動している。キャリヤシート22上に供給された発泡性スラリーSは、キャリヤシート22とともに移動しながらブレード24によって薄板状に成形される。

【0034】

〈発泡乾燥工程〉

次いで、薄板状の発泡性スラリーSは、所定条件(例えば温度30℃〜40°、湿度75%〜95%)の恒温・高湿度槽25内を、例えば10分〜20分かけて移動しながら発泡する。続いて、この恒温・高湿度槽25内で発泡したスラリーSは、所定条件(例えば温度50℃〜70℃)の乾燥槽26内を例えば10分〜20分かけて移動し、乾燥される。これにより、スポンジ状のグリーンシートが得られる。

【0035】

〈焼結工程〉

このようにして得られたグリーンシートを脱脂・焼結することにより、薄板状の金属多孔質材を形成する。具体的には、例えば真空中、温度550℃〜650℃、25分〜35分の条件下でグリーンシート中のバインダ(水溶性樹脂結合剤)を除去(脱脂)した後、さらに真空中、温度700℃〜1300℃、60分〜120分の条件下で焼結する。この金属多孔質材を任意の形状に切断することにより、本発明の金属多孔質体10を構成する板部品11を製造することができる。

【0036】

このような方法によれば、本発明の金属多孔質体の製造方法に適切な空隙率、開口率、平均開口径を有する板部品11を形成することができる。この板部品11を積層して圧縮すると、互いの骨格11aが開口部11cを通じて互いに入り込み、絡み合うように変形することにより、隣接する2枚の板部品11同士が接合される。

【0037】

たとえば、図6に示すように、複数枚の板部品40a,40bおよび40cを組み合わせることにより、面積の大きい金属多孔質体40を製造することができる。この金属多孔質体40は、各辺が60mmの正方形板である板部品40aを1枚、各辺が40mmの正方形板である板部品40bを1枚、幅40mm、長さ60mmの長方形板である板部品40cを2枚組み合わせて配置した下層40Aに対して、これら板部品40a,40bおよび40cを各接合線が重ならないように配置した上層40Bを積層し、その積層方向に圧縮して下層40Aと上層40Bとを接合することにより、各辺100mmの正方形板として形成されている。すなわち、最大幅が60mmである板部品から、幅が100mmの金属多孔質体40を製造できる。

【0038】

また、図7(a)に示すように、金属多孔質体40の下層40Aと上層40Bとの間に、各辺が60mmの正方形板である板部品40aと、各辺が40mmの正方形板である板部品40bとを積層し(図7(b))、図7(c)に示すように全体が一定の厚さとなるように圧縮して各板部品40a,40bおよび40cを接合した金属多孔質体41を製造することができる。

【0039】

この金属多孔質体41では、中心部41Aにおいては4層、外周部41Bにおいては2層、中心部41Aと外周部41Bとの間の部分41Cにおいては3層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、板部品40a,40bおよび40cがいずれも厚さ0.5mm、空隙率90%であり、圧縮後の厚さが0.5mmである場合、4層を圧縮した中心部41Aの空隙率は60%、3層を圧縮した部分41Cの空隙率は70%、2層を圧縮した外周部41Bの空隙率は80%となる。

【0040】

示す金属多孔質体42は、空隙率90%、厚さ1mmの円板状の板部品42a(直径40mm)、板部品42b(直径70mm)、板部品42c(直径100mm)を図8(a)および図8(b)に示すように同心円状に積層し、厚さ1mmに圧縮したものである。図8(a)のVIIIa−VIIIa線に沿う断面を図8(c)に示す。この金属多孔質体42の場合、中心部42Aにおいては3層、外周部42Bにおいては1層、中心部42Aと外周部42Bとの間の部分42Cにおいては2層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、3層を圧縮した中心部42Aの空隙率は70%、圧縮していない外周部42Bの空隙率は90%、2層を圧縮した部分42Cの空隙率は80%となり、中心ほど密度が高い円板となっている。

【0041】

金属多孔質体43は、図9(a)および図9(b)に示すように、空隙率90%、厚さ0.5mmの正方形の板部品43a(各辺120mm)、板部品43b(各辺210mm)、板部品43c(各辺300mm)の各中心を一致させて積層し、厚さ0.5mmに圧縮したものである。図9(a)のIXa−IXa線に沿う断面を図9(c)に示す。この金属多孔質体43の場合、中心部43Aにおいては5層、外周部43Bにおいては2層、中心部43Aと外周部43Bとの間の部分43Cにおいては4層の板部品が積層されているため、各部分における圧縮後の空隙率が積層数に応じて異なっている。すなわち、5層を圧縮した中心部43Aの空隙率は50%、2層を圧縮した外周部43Bの空隙率は80%、4層を圧縮した部分43Cの空隙率は60%となり、中心ほど密度が高い矩形板となっている。

【0042】

つまり、図7〜図9に示すように、本発明の製造方法によれば、任意の空隙率を有する板部品を、任意の形状および枚数で積層し、任意の厚さに圧縮して接合することにより、任意の空隙率、形状および厚さを有する金属多孔質体を製造することができる。さらに、部分的に積層数を異ならせて板部品を積層することにより、面方向に空隙率の分布を有する金属多孔質体を形成することができる。

【0043】

なお、本発明は前記実施形態の構成のものに限定されるものではなく、細部構成においては、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

たとえば、前記実施形態ではいずれも空隙率が同じ板部品を積層しているが、空隙率が異なる板部品を積層、圧縮して接合することもできる。空隙率が同じ板部品を積層して圧縮した場合、各板部品は同率で圧縮される。これに対し、空隙率が異なる板部品を積層して圧縮した場合、空隙率が大きい板部品から圧縮されはじめ、より空隙率の小さい他の板部品と同等の空隙率となるまでその板部品が圧縮されると、その後は各板部品が同率で圧縮される。このことを利用して、面方向に空隙率の分布を形成することも可能である。

【図面の簡単な説明】

【0044】

【図1】本発明の金属多孔質体の製造方法を示す上面図(a)および断面図(b)である。

【図2】本発明の金属多孔質体の製造方法による金属多孔質体を示す断面図である。

【図3】本発明の製造方法による金属多孔質体を形成する板部品の表面を示す拡大図である。

【図4】金属多孔質体における板部品の接合強度を確認する剥離試験を示す模式図である。

【図5】本発明の金属多孔質体を形成する板部品の成形装置を示す模式図である。

【図6】本発明の製造方法による金属多孔質体の一例を示す斜視図である。

【図7】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のVIIa−VIIa線に沿う断面図(c)である。

【図8】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のVIIIa−VIIIa線に沿う断面図(c)である。

【図9】本発明の製造方法の他の例において、板部品の積層状態を示す斜視図(a)および断面図(b)、および圧縮接合後の金属多孔質体において(a)のIXa−IXa線に沿う断面図(c)である。

【符号の説明】

【0045】

10 金属多孔質体

11 板部品

11a 骨格

11b 空隙

11c 開口部

20 成形装置

21 ホッパ

22 キャリヤシート

23 ローラ

24 ブレード(ドクターブレード)

25 恒温・高湿度槽

26 乾燥槽

30 板部品

31 金属多孔質体

32 円筒

40 金属多孔質体

40A 下層

40B 上層

40a,40b,40c 板部品

41 金属多孔質体

41A 中心部

41B 外周部

41C 部分

42 金属多孔質体

42A 中心部

42B 外周部

42C 部分

42a,42b,42c 板部品

43 金属多孔質体

43A 中心部

43B 外周部

43C 部分

43a,43b,43c 板部品

P 支持プレート

S 発泡性スラリー

【特許請求の範囲】

【請求項1】

金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体の製造方法であって、

金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品を複数枚用いて、

これら板部品を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合することを特徴とする金属多孔質体の製造方法。

【請求項1】

金属焼結体の骨格により辺が構成されてなる複数の多面体状の空隙が相互に連続状態に形成されている金属多孔質体の製造方法であって、

金属粉末と発泡剤とを含有する発泡性スラリーを板状に成形し、発泡させた後に焼結してなり、前記骨格の間に形成される前記空隙による空隙率がそれぞれ65%以上99%以下、表裏面における前記空隙の開口面積の割合が15%以上85%以下、前記空隙の平均開口径が50μm以上600μm以下である金属多孔質材からなる板部品を複数枚用いて、

これら板部品を、部分的に積層し、この積層部分の空隙率が40%以上98%以下となるまでかつその厚さが圧縮前の80%以下となるまで厚さ方向に圧縮して、相互に接合することを特徴とする金属多孔質体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2010−90416(P2010−90416A)

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願番号】特願2008−259390(P2008−259390)

【出願日】平成20年10月6日(2008.10.6)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

【公開日】平成22年4月22日(2010.4.22)

【国際特許分類】

【出願日】平成20年10月6日(2008.10.6)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【Fターム(参考)】

[ Back to top ]