金属層の後処理方法

【課題】Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Zn並びに幾つかの場合にはFeおよびそれら金属の合金からなる群から選ばれる構成金属から成る金属基板の表面処理のための方法を提供する。

【解決手段】陽極電位が、金属表面、陰極および電解質溶液からなる電解質回路中の金属表面に印加される。電解質溶液は、金属表面と接触し、陰極と電気的に導通している。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せの陰イオンから成る電解質を含む。回路に印加される電位は、基板が陽極酸化され、陰イオンと反応して金属面に強化された性質を付与する組成物を形成するようにされる。好ましくは、電解質溶液のpHは約6.0、印加電位は約0.5〜約20v、および電流密度は、電解質溶液と接触する金属の幾何学的面積に対して約0.01〜2A/dm2であり、前記構成金属の陽極酸化によって作られる前記構成金属の発生期の陽イオンが、構成金属の水酸化物または酸化物の著しい生成がなく金属表面の陰イオンと反応するように制御される。

【解決手段】陽極電位が、金属表面、陰極および電解質溶液からなる電解質回路中の金属表面に印加される。電解質溶液は、金属表面と接触し、陰極と電気的に導通している。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せの陰イオンから成る電解質を含む。回路に印加される電位は、基板が陽極酸化され、陰イオンと反応して金属面に強化された性質を付与する組成物を形成するようにされる。好ましくは、電解質溶液のpHは約6.0、印加電位は約0.5〜約20v、および電流密度は、電解質溶液と接触する金属の幾何学的面積に対して約0.01〜2A/dm2であり、前記構成金属の陽極酸化によって作られる前記構成金属の発生期の陽イオンが、構成金属の水酸化物または酸化物の著しい生成がなく金属表面の陰イオンと反応するように制御される。

【発明の詳細な説明】

【技術分野】

【0001】

本願は2009年2月19日出願の欧州出願09002335.9および2008年11月14日出願の出願番号08019899.7、並びに特許協力条約による2009年3月26日出願の出願番号PCT/US2009/03848の優先権主張を行なうものであり、その全ての開示が参照によって本願に含まれている。

【0002】

本発明は、金属基板の電解質処理の方法に関し、殊に基板表面に沈着された金属層の後処理方法に関する。

【0003】

表面技術分野においては、基板表面をガルバニー電気沈着、自動触媒沈着、またはその他のPVDやCVDの方法によって、表面特徴や特性を調整するために沈着した金属層を後処理することはよく知られている。発揮される主な特徴の一つは、表面層の耐腐食性である。

【背景技術】

【0004】

例えば、欧州出願EP1712390には、腐食防止ポリマー層で金属表面を被覆することが記載されている。ここで、表面は、モノマーまたはポリマー性樹脂、またはそれら樹脂の混合物を含む溶液で処理される前に、ポリビニルホスホン酸やポリアクリル酸を含む溶液と接触させる。

【0005】

US6,030,710は、酸化アルミまたは水酸化アルミ、およびポリビニルホスホン酸とポリアクリル酸の共重合物の反応物から成るプライマー層を備えるアルミ合金シートを開示し、そのプライマー層は、ポリ塩化ビニルまたはエポキシを含有するポリマー・コーティング組成物にて被覆される。

【0006】

US6,696,106B1は放射線架橋性コーティング組成物用のプライマーを開示する。ここで、アルミニウム−ポリマー複合品がアルミ合金体の表面部分をポリビニルホスホン酸とポリアクリル酸の共重合物から成るプライマー組成物で被覆することによって作られ、プライマー層を形成し、放射線架橋性ポリマー前駆体によりプライマー層を被覆し、ポリマー前駆体を紫外線または薄電子線に照射する。

【0007】

US6,020,030はまた、基板をポリマーで被覆する前に、有機燐化合物、好ましくはポリビニルホスホン酸およびポリアクリル酸共重合物を含有する水溶液でアルミ合金基板を前処理する旨開示する。

【0008】

WO2004/074372A1は、表面処理用組成物を開示し、当該組成物は(メタ)アクリル酸またはその塩から成る成分Aとしての共重合体、カルボキシレート含有モノマーおよび/またはリン酸、および/またはホスホン酸またはそれらの塩を含む基から成るモノマー、そして任意成分として追加のコモノマーを含む。さらに、成分Aを含む不動態層が開示され、金属表面に塗布される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】EP1712390

【特許文献2】US6,030,710

【特許文献3】US6,696,106B1

【特許文献4】US6,020,030

【特許文献5】WO2004/074372A1

【0010】

金属層後処理をする公知技術の方法は、多かれ少なかれ金属層の腐食耐性を増大する能力があり、幾つかの環境的あるいは用途依存性の影響が余りに攻撃的であり、公知技術によって処理した場合でも当該層は腐食を抑制できない。

【0011】

とりわけ、凍結防止塩によって引き起こされるクロム表面の塩素誘発腐食は、自動車業界においてここ数年の主な話題となっている。また、三価のクロム電解質によってメッキされて来たクロム表面上の所謂赤さびは、公知技術の問題点である。

【0012】

別の用途分野の配管の継ぎ手業界においては、飲料水用管用途の真鍮の鉛滲み出しが問題点として既知である。鉛の滲み出しは真鍮金属の不動態化によってなるべく抑えるべきである。

【0013】

装飾用コーティング技術においては、指紋に対する表面の感度を低下させる意図がある。そうするために、表面に沈着される金属層に、ポリ四フッ化エチレン粒子の如きポリマー成分を添加する技術が知られている。

【0014】

公知技術により知られる当該方法の欠点は、表面が幾らかの腐食反応を示すこと、或いは腐食防止性を増大する後処理層が、長期の耐食性を可能にするに十分の表面への接着性を有さない点である。

【発明の概要】

【発明が解決しようとする課題】

【0015】

よって、本発明の目的は金属製基板表面の性質、さらに詳細には基板表面上に沈着された金属層の防食性を増強する能力のある方法を提供することである。

【0016】

そのためには、本発明は、沈着後の金属層を耐腐食性増強溶液に接触させて、基板表面に沈着された金属層の後処理の方法を提案し、その方法は、金属層の耐腐食性増強溶液との接触の間に、金属層を陰極に接触させ、対電極を陽極に接触させて金属層表面と対電極との間に電流を流す。

【0017】

本発明はさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。

電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。回路に印加された電位は、金属基板の構成金属が陽極酸化され、アニオンと反応し表面の増強された特性を付与する表面で組成物を形成する。

【0018】

本発明は、またさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、鉄、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、前記陰極と電気的に導通させる。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートおよびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる陰イオンを含有する。前記回路に印加される電位は0.5〜20ボルトの範囲内の電圧で制御され、金属製基板の構成金属は陽極酸化され、アニオンと反応し前記表面の増強された特性を付与する表面で組成物を形成する。

【0019】

さらに別の観点において、本発明は、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、鉄、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、前記金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。電解質溶液はそのpHが約6以下で、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。回路への印加電位は約0.5〜20ボルトの間の範囲で制御され、電流密度は前記電解質溶液と接する金属表面の幾何学的面積の約0.01〜約2.0A/dm2であり、金属基板の構成金属は陽極酸化され、アニオンと反応し表面の増強された特性を付与する表面で組成物を形成する。

【0020】

本発明は、またさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。前記回路に印加した電位は、前記金属表面において陽極酸化を引き起こし、金属表面の電流密度は、構成金属の陽極酸化によって作られる構成金属の発生陽イオンが、構成金属の如何なる酸化物または水酸化物の著しい形成もなく、金属表面で前記陽イオンと反応するように制御される。

【図面の簡単な説明】

【0021】

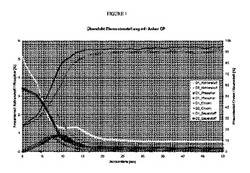

【図1】唯一の図面は、グロー放電光学発光分光分析によって得られた深さプロファイル分析を表し、本発明の方法によるクロム基板の表面に形成されたナノ層組成物に含まれる元素の相対濃度を示す。

【発明を実施するための形態】

【0022】

本発明の電解質処理法は、例えばニッケル層、銅層、クロム層、亜鉛層、錫層、銀層、鉄層、マンガン層、モリブデン層、金層、白金層、ルテニウム層、パラジウム層、ロジウム層、鉛層または少なくとも先に記載した金属の一つからなる、例えばNi−P合金、真鍮層、青銅層、ニッケル−銀層、コイン金属層、またはタイプ−金属層の如き合金の層の如き金属基板の腐食耐性を増大する能力がある。一般的に、金属基板は他の物体上に金属層を被覆したものからなり、鋼材にクロムを被覆したもの、または金属物体そのものの外層等である。

【0023】

発明に係る方法は主に基板表面上に沈着した金属層に関するが、また、例えばスチールまたはステンレススチール、真鍮、青銅から作られる基板表面は耐腐食性を増大させる能力がある。

【0024】

発明に係る方法において使用される溶液は、水溶性の腐食耐性増大溶液で、沈着した金属層の耐腐食性を増加する化合物からなる水溶液である。

【0025】

そのような層の耐腐食性を増大させる化合物の例は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩からなる群の陰イオンの如き部分を有する化合物である。

【0026】

発明の方法のある態様において、耐腐食性増大溶液は、親水性アニオン官能基を有する疎水性炭素鎖を有する化合物からなる。そのような官能基は、好ましくはリン酸塩基、ホスホン酸塩基、硫酸塩基、スルホン酸塩基またはカルボキシレート基である。そのような親水性アニオン官能基を有する疎水性炭素鎖を有する化合物の例は、ポリビニルホスホン酸および/またはポリアクリル酸、および/またはそれら酸の共重合体である。特に好ましい電解質は、ビニルホスホン酸またはビニルホスフィン酸、例えばビニルホスホン酸と(メタ)アクリル酸のコポリマーである。

【0027】

親水性アニオン官能基を有する疎水性炭素鎖を有する化合物のその他の例は、炭素数が10〜26のアルキルホスホン酸またはアルキルスルホン酸である。

【0028】

本発明の方法によれば、回路に印加される電位は陰極と陽極として機能する金属基板との間の電圧が約0.5〜約20v、好ましくは約0.5〜約3.0vで、供給された電流の電流密度は電解質溶液と接する基板の幾何学的面積の0.001A/dm2〜100A/dm2、好ましくは0.02A/dm2〜10A/dm2である。金属基板表面における構成金属の酸化物或いは水酸化物からなる層の形成を最小にするために、より好ましくは電流密度はこれらの範囲の低い方の値で制御される。そのような条件下で、表面において自然酸化層があれば、その厚さは電解質処理によって検出可能なほどに増加されない。最も好ましくは、電圧と電流密度は、基板の構成金属の陽極酸化によって製造される発生期の陽イオンが酸化物や水酸化物の形成なく金属表面で電解質溶液の陰イオンと反応するように制御される。一般的に、酸化物または水酸化物の生成は、電流密度が幾何学的面積の約0.01〜2A/dm2に制御されれば最小化または回避される。この範囲の電流密度においては、幾つかの例において、酸化と自然酸化層の下の構成金属の初期の溶解によって既存の自然酸化層を除去し、その酸化層の金属表面からの分離を起こさせることが可能である。

【0029】

電流は、0.001秒〜10分間、好ましくは30秒〜3分間流される。本発明において低電流密度を用いるとき、電流を流す時間は長くなければならず、例えば分の範囲であり、高い電流密度は短い時間のみ流せばよく、例えばミリ秒や秒の範囲内においてである。一般的に、総電荷移送後に停止する電流の供給は、電解質溶液と接する金属表面の幾何学的面積の0.01〜100mA時/dm2であるのが好ましい。より好ましくは、総電荷移送量は約0.1〜10mA時/dm2である。

【0030】

電流密度の制御を促進し基板上の陽極酸化を最小化するために、溶液中のアニオン濃度を約1〜約50g/L、より好ましくは約1〜約25g/Lにするのが好ましい。電解質溶液の導電率は好ましくは約1〜500ミリジーメンスである。典型的には導電率は約50〜約350ミリジーメンスである。幾つかの態様では、アニオンが疎水性アニオン、例えばポリ電解質、アイオノマーまたは高分子量炭化水素部分を有するその他のアニオンの誘導体から成る場合、導電率は通常この範囲の低い範囲の50〜200ミリジーメンスである。導電率はアニオンが電解質溶液に十分に溶解していないが、その中で分散または乳化している場合は特に低い。アニオンが比較的低い分子量のホスホン酸塩やホスフィン酸塩の場合の如き他の例では、比較的高い導電率が受容され、または好ましく、200〜400ミリジーメンスまたはそれ以上の如くである。また、印加電位は0.5〜20vの上記のような低い範囲の0.5〜3.0vである。低分子量無機イオンが用いられる場合、0.5〜2.0vが特に好ましい。アニオンがポリマー性の場合高い電圧を要し、アニオンが固体微粒子アイオノマーか水溶性電解溶液に分散したポリ電解質から、または液体アイオノマーか水溶性媒体で乳化されたポリ電解質から成る場合、特にそうである。そのような例では、電圧はより一般的には約2〜20vの範囲、例えば約5〜約15vである。

【0031】

さらに当該溶液のpHは約9.0より小なることが好ましい。殆どの用途において、pHは好ましくは約6.0以下、より好ましくは約5.0以下で、最も好ましくは約2.0〜約5.0である。酸性pHは特に電解質がポリマーアニオンか基板が鉄の場合に好ましい。

【0032】

述べた通り、陽極電流の器具によって金属または金属層表面上の酸化物層が除かれ、それによって耐腐食性増大化合物の金属との反応を可能にすることが通説である。ここにおいて、発明の方法は、陽極電流によって金属表面上に酸化物層が形成される、アルミ表面として既知の陽極処理とは異なる。好ましい制御条件の下に電流を流すと、基板の構成金属の塩や錯体および電解質溶液に含まれるアニオンとからなる組成物を備えるナノ層の金属表面の形成をもたらす。上述の範囲内の電圧、電流密度の適度な制御の下、金属表面の酸化物層の検出可能の成長や生成が避けられ、陽極酸化が金属表面において基板の限界基材中の金属損失を起こす。特に好ましい態様においては、電解質回路中の電流の通過停止のときに金属表面において検出可能の酸化物や水酸化物が残らない。電流密度と電圧が前記の範囲で均衡されれば、陽極酸化が約0.0005〜0.5μmの範囲の厚さの金属の限界基材の金属表面からの損失を起こし、好ましくはその厚さは構成金属と電解質溶液のアニオンの塩または錯体からなるナノ層と少なくとも同じかそれを超える厚さである。

【0033】

本発明の方法の特に有利な点は、約100nmより薄い厚さの耐腐食性のナノ層の金属表面に関する用意である。既知の耐腐食性被覆は多くの場合厚い。被覆が厚過ぎるか、間違った組成である場合、接着の問題、例えばコーティング上の塗装やワニスの問題があり得る。また、コーティングが厚過ぎると、金属基板は適当に溶接され得ない。本発明の主要な利点は、下層の金属基板ともう1つの金属対象物との溶接をする能力を維持するに十分に薄いけれども、当該方法が腐食に対して表面を保護する基板上に不動態層を設ける点である。

【0034】

本発明の方法によれば、100nmより十分に薄い厚さの不動態層を供給することが可能である。ある好ましい態様では、ナノ層の厚さは約10〜約50nmが特に好ましく、約10〜約30nmがさらに好ましく、約10〜約20nmが最も好ましい。特に好ましい不動態層は錫の塩または錯体および電解質溶液の陰イオン、から成る組成物からなり、最も好ましくは、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートの如きペンダント基からなるポリマーからなる。

【0035】

本発明の意味における陽極電流は、陽極部位を有する如何なる電流種でもよい。したがって、純粋な陽極直流だけでなく、交流も供給可能である。また、パルス、またはパルス反転めっき操作から知られているようなパルス電流を流すことも可能である。交流を採用する場合は、金属基板の表面で陽極サイクルが表面の自然酸化物または水酸化物を減らす有益な目的を提供でき、こうして、陽極相の間に溶液中の陰イオンとの陽極反応のために清浄な金属表面を提供し、それによって、表面上に所望の、基板の構成金属の塩または錯体および電解質溶液の陰イオンから成る組成物を生成する。

【0036】

驚いたことに、上述の方法の更なる改良は、フェノール或いはその誘導体のように少なくとも1つの水酸基を有する芳香族化合物の添加によって見出される。水酸基上の正の誘起効果を有するさらに機能基からなる少なくとも1つの水酸基を有する芳香族化合物の添加が、特に能力がある。

【0037】

本発明の方法をさらに改善する能力のある芳香族化合物は、以下の一般式の化合物である。

ここで、R1はHまたはOH、R2はH,OH,F,Cl,Br,−O−R,R−OH,R−COOH,R−CHO,R−O−R,R−CO−R,−SH,−NO2,−CN,−COO−R;R3からR5は互いに独立してH,CnH2n+I,OH,F,Cl,Br,−O−R,R−OH,R−COOH,R−CHO,R−O−R,R−CO−R,−SH,−NO2,−CN,−COO−R,ここでRは非置換または置換された炭素数1〜10のアルキル基

【0038】

上記の一般構造式による化合物は、例えばフェノール、3−エトキシフェノール、3,5−ジメトキシフェノール、3−ニトロフェノール、レゾルシノール、4−エチルレゾルシノール、4−クロロレゾルシノール、フローログルシン、ピロガロール、没食子酸、カテコール、ジヒドロキシベンズアルデヒド、ジヒドロキシトルエン、3−ヒドロキシフェニル酢酸、3−ヒドロキシ安息香酸、n−オクチルガレート、グアイアコール並びに3,5,7−トリヒドロキシフラボンである。

【0039】

少なくとももう1つの上記化合物の水酸基に対してメタ位に結合した官能基は、特に本発明の方法において有益である。

【0040】

上記の芳香族化合物を本発明の方法における本発明に係る耐腐食性向上溶液に少量でも添加すると、ポリビニルホスホン酸および/またはポリアクリル酸のような親水性陰イオン官能基を有する疎水性炭素鎖を有する化合物濃度を驚くほど減少させる。

【0041】

芳香族化合物は、本発明の方法における本発明に係る耐腐食性向上溶液に、0.45mmol〜45mmol、好ましくは2mmol〜9mmol添加することができる。

【0042】

また、そのような低濃度を添加するときに、親水性の陰イオン性官能基を有する疎水性炭素鎖を有する化合物の量は、少なくとも4〜5の係数分だけ(1/4〜1/5に)減少し得る。例えば、4g/Lのポリビニルホスホン酸およびポリアクリル酸のコポリマー(30/70)を使う代わりに、芳香族化合物の無添加において、そのような芳香族化合物の添加によって、コポリマー濃度は僅か1g/L迄減少させることができる。平米当たりの汎用品のコストを少なくとも1/4に減少させる。

【0043】

本理論に拘束されることはないが、本願出願人は金属層の陰極接触のために、金属層は部分的に溶解し、それによって金属層表面と耐腐食性向上に用いられる化合物の間に共有結合が形成する能力を有する金属層表面領域を形成すると確信している。これらの効果は、金属層表面に強固に接着される耐腐食性向上被覆において得られる、当該化合物および/または金属表面の陰イオンの極めて強い結合をもたらす。さらに、供給される電流のために、陰イオンおよび化合物は金属層表面との反応または少なくとも相互作用を強いられる。

【0044】

追加して使用される少なくとも1つの水酸基を有する芳香族化合物に関する本理論に拘束されることはないが、本願出願人は芳香族化合物が金属表面と水酸基によって共有方式で結合されると確信している。その反応を説明する1つの試みは、水酸基が陰極処理の最中に脱プロトン化し水酸基の酸素において自由原紙価を提供する。本理論は、また水酸基のメタ位の正の誘起効果を有する基からなる芳香族化合物の使用によって得られる改善を説明することができる。

この正の誘起効果は、水酸基の脱プロトン化を支援し、それによって金属表面への芳香族基の共有結合を形成する反応が可能になる。

【0045】

貴金属の耐食性を向上させる本発明にお方法の使用に関し、公知技術において、基板とその上の貴金属層からなる複合体の腐食は貴金属の腐食攻撃を必ずしも伴なわないが、貴金属層の下層を形成する金属への腐食性攻撃のみが代わりに起こることが当業界において知られている。他の例では、基板と貴金属層の両方が腐食に関与する。一般に、そのような貴金属層は、ニッケルや銅のように貴金属層が沈着される当該金属のオープン領域を残す孔及び亀裂(クラック)を示す。耐腐食性を向上させる従来技術の試行は、一般に孔や亀裂の数を減らすために貴金属層の厚さを増すことによる。このことは、単位面積あたりに要する貴金属量を増加させる、それによって著しくコスト増を来す。貴金属層に対して本願発明に係る方法を用いる際に、耐腐食性向上化合物は単に貴金属層に結合するだけでなく、貴金属層の下層を形成する金属にも同様に結合する。こうして、本願発明に係る方法は、優れた耐腐食層を有する表面を達成する貴金属層の厚みを増やす必要がない。このことは、極めて薄い貴金属めっきのみを使用することを許容し、単位面積当たりのコストを著しく低減させる。

【0046】

本願発明の方法に係る用途分野および本願発明の耐腐食性向上溶液は、ワニスの塗布をするための金属層を整えることである。ラッカーやワニスで金属層表面仕上げをすることは、表面仕上げ技術において益々重要になっている。金属表面をワニス仕上げする場合の1つの問題は、金属層へのワニスやラッカーの弱い接着である。ここで、本願発明および発明に係る溶液を金属表面にプライマー層を形成するために使用される。プライマーはワニスの金属表面への接着性を増加させる。

【0047】

有利なことに、本願発明の方法において、プライマーがワニスやラッカーに適用され得る。そのような適用は特に、本発明の後処理溶液に備えられる幾つかの水酸基を有する芳香族化合物によって行われる。

【0048】

ワニス仕上げの技術における本願発明の方法の使用例は、自動車産業におけるクロムホイールにワニス掛けすることである。例えば、ホイールにクロム層を沈着した後、マスクがクロム表面に、ラッカーによってその表面に特定のパターンを転写するべく施される。ワニス仕上げに先立ち本発明のホイールの方法の装置によって、クロム表面へのラッカーの接着は著しく向上し、同時にクロム層の耐腐食性が増加する。

【0049】

以下に本発明を実施例によって説明する。

【実施例1】

【0050】

図1は、陽極としてのクロム基板、陰極および基板に接触させたビニルホスホン酸含有電解質溶液からなる電解質回路においてクロム基板の電解質処理によって得られた耐腐食性ナノ層上のグロー放電光学発光分析プロファイルによって得られた深さを示す。グロー放電光学発光分析(GDOES)は、表面被覆の化学分析に適する定量的深度プロファイリング技術である。図は、本実施例における電解質処理によって作られる深度プロファイル分析を表す。

【0051】

結果は、GDOESグラフにおいて説明されるように、本実施例の処理工程の深度分析を表す。炭素とリンの重量パーセントは、左の縦軸に沿って示され、クロムおよび酸素は右の縦軸に沿って示される。これらは横軸に沿ってnmで表される表面からの深度に対してプロットされる。

【0052】

図1に示された炭素、リン、酸素並びにクロムのプロファイルから、クロムの陽極酸化によって調製されるクロム塩または錯体、および基板表面の陰イオンとの反応は、基板の組成物が全体に行き渡るレベルを超えてほんの約10〜20nmだけ広がるナノ層に制限される。

【0053】

図のGDOESグラフはクロム基板の不動態化を解説するのに対して、多数の他の金属基板は、本発明の方法にしたがって腐食に対して保護され得る。これらは、例えばニッケル、銅、亜鉛、錫、銀、鉄、マグネシウム、モリブデン、金、白金、ルテニウム、パラジウム、ロジウムおよび鉛、並びに少なくともこれらの金属の2つからなる合金を含む。当該工程は、ニッケル、銅、クロム、錫、銀等の非鉄金属に対して陽極保護層を施すのに特に適する。しかし乍、それはまた酸化層の実質的な形成なしに、鉄金属を保護するための有利な方法を提供する。特に、pH<6.0、好ましくは<約5.0、さらに好ましくは約2.0〜約5.0の範囲で、鉄系または非鉄系金属の保護に適する。

【0054】

このプロセスは、Cr、Cu、Ag、Au、Ni、P、Sn、およびZn、並びにその合金から選ばれる金属、例えばCr、Ag、Au、Ni、およびその合金の表面特性を強化するに適する。Alが実質的にない金属基板が特に好ましい。

【0055】

微小孔性のクロムメッキ鉄板をポリビニルホスフィン酸およびポリアクリル酸コポリマー30g/Lからなる水溶液を60℃で後処理する処置に処する。微小孔性クロムめっき鉄板およびステンレススチール対電極の間に0.05A/dm2の陽極電流を2時間流す。その結果、当該層は腐食媒体を含む塩化カルシウム、所謂「ロシア土(泥土)試験」に対する耐腐食性の著しい改善を示した。鉄板は10mlの水、塩化カルシウム2g、およびカオリン10gを含む混合物で覆われた。50℃で168時間後に、クロムメッキ鉄板の表面に、腐食の痕跡は観察されなかった。

【実施例2】

【0056】

微小亀裂の入ったクロムメッキ鉄板をポリビニルホスフィン酸およびポリアクリル酸コポリマー5g/L、リン酸ソーダ5g/Lからなる水溶液を60℃で後処理する処置に処する。微小亀裂のあるクロムめっき鉄板およびステンレススチール対電極の間に0.15A/dm2の陽極電流を1分間流す。その結果、当該層は腐食媒体を含む塩化カルシウム、所謂「ロシア土(泥土)試験」に対する耐腐食性の著しい改善を示した。当該処理層はアセトンのような溶剤で処理した後、上記の塩カル含有の腐食媒体に対して同じ耐性を示す。

【実施例3】

【0057】

硬質クロムめっきバルブをポリビニルホスフィン酸およびポリアクリル酸コポリマー5g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例4】

【0058】

硬質クロムめっきバルブをポリビニルホスフィン酸6g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例5】

【0059】

硬質クロムめっきバルブをポリアクリル酸およびポリアクリル酸コポリマー7g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例6】

【0060】

鋼鈑を先ず明るいニッケル層でめっきした。そのニッケル層の上にクロム層を三価のクロム電解質から沈着した。そのようにめっきした鋼鈑を部分的にアルキルホスホン酸(C18)2.5g/L、ブチルグリコール25g/L、ホスホン酸10g/Lおよび硫酸エチルヘキシル0.2g/Lからなる水溶液を60℃で後処理する処置をした。鋼鈑およびステンレススチール対電極の間に0.05A/dm2の陽極電流を30秒間流す。その結果、当該層は中性塩スプレイ試験(NSS)において耐腐食性の著しい改善を示した。部分的に処理した鋼鈑の未処理の部分は24時間後赤錆(ピンホール腐食)を生じた。後処理した部分は72時間NSSで初めて赤錆を生じた。

【実施例7】

【0061】

光沢のないパール調仕上げのクロムめっき浴室金具をポリビニルホスフィン酸およびポリアクリル酸コポリマー10g/Lからなる水溶液を60℃で後処理する処置をする。クロムめっき浴室金具およびステンレススチール対電極の間に0.05A/dm2の陽極電流を2分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。当該処理層はその結果、未処理のパール調表面に比べて指紋に対する感度が低かった(すなわち、指紋が付き難かった)。

【実施例8】

【0062】

基材として真ちゅうを用いたニッケル、クロムめっきの浴室金具を部分的に、アルキルホスホン酸(C14)0.5g/L、ブチルグリコール20g/L、ベンゾトリアゾール5g/L、および硫酸エチルヘキシル0.2g/Lからなる水溶液を50℃で後処理する処置をする。当該浴室金具およびステンレススチール対電極の間に0.05A/dm2の陽極電流を4分間流す。後処理浴室金具を人口汗に接触させて168時間放置した。このあと、浴室金具から浸出させた人口汗溶液中のNi、CuおよびPb濃度は、同一条件の未処理浴室金具よりも90%低かった。

【実施例9】

【0063】

微小孔性クロムめっき鉄板をポリビニルホスフィン酸およびポリアクリル酸(70/30)コポリマー4g/L、オルトリン酸ソーダ5g/Lからなる水溶液を60℃、pH3.5で後処理する処置を行なった。微小孔性クロムめっき鉄板およびステンレススチール対電極の間に0.2A/dm2の陽極電流を2分間流す。その結果、当該層は所謂「ニッサン試験」において塩化カルシウムを含む腐食媒体に対して耐腐食性の著しい改善を示した。ニッサン試験のために、カオリン、塩カルおよび水の混合物がクロムめっき鉄板の金属表面に塗布され、60℃で、48〜168時間放置された。放置後、塗布された塩化カルシウム含有媒体によって引き起こされた腐食痕跡は、試験金属表面の耐腐食性を分類するために用いられた。

【実施例10】

【0064】

微小孔性クロムめっき鉄板が、ポリビニルホスフィン酸およびポリアクリル酸(70/30)コポリマー1g/L、レゾルシン0.5g/Lおよびオルトリン酸ソーダ5g/Lからなる水溶液を用いる以外は実施例7と同様に処理された。当該処理層は、実施例7と同じ耐腐食性を示した。

【実施例11】

【0065】

宝飾品用途のニッケルめっき品を最後に明るい銀層でめっきした。そうしてめっきした物品は、ポリアクリル酸5g/L、ホスホン酸ソーダ10g/L、リン酸6g/L、グアイアコール1g/Lからなる水溶液で60℃で後処理する処置を行なった。処理物品およびステンレススチール対電極の間に0.01A/dm2の陽極電流を5分間流す。その結果、当該層は硫化アンモニウム3%からなる水溶液に3分間浸した後、着色の著しい減少を示した。

【実施例12】

【0066】

クロムめっき車輪リムを亜リン酸ソーダ2g/L、ポリビニルホスホン酸15g/Lからなる水溶液で50℃で後処理の処置を行なった。クロムめっき車輪リムおよびステンレススチール対電極の間に1A/dm2の陽極電流を15秒間流す。こののち、当該層は強い親水性を示した。したがって、水性ラッカーや二成分系アクリルラッカーでさえ後処理したクロム表面に容易に塗布され、仕上げのワニス系はクロム表面への接着性の改善を示した。

【0067】

本発明の成分或いはその実施態様の導入に当たり、冠詞は複数成分の存在を意味するように意図される。「〜からなる」、「〜を含む」、「〜を有する」の用語は、記載された成分以外にも付加的な成分があり得ることを意図する。

【0068】

上記記載事項に対しては本発明の範囲を逸脱しない限りにおいて種々の変更があり得るので、本明細書に含まれ、または添付する図面に示された事項は例示であり、限定的な意味に解釈されてはならない。

【技術分野】

【0001】

本願は2009年2月19日出願の欧州出願09002335.9および2008年11月14日出願の出願番号08019899.7、並びに特許協力条約による2009年3月26日出願の出願番号PCT/US2009/03848の優先権主張を行なうものであり、その全ての開示が参照によって本願に含まれている。

【0002】

本発明は、金属基板の電解質処理の方法に関し、殊に基板表面に沈着された金属層の後処理方法に関する。

【0003】

表面技術分野においては、基板表面をガルバニー電気沈着、自動触媒沈着、またはその他のPVDやCVDの方法によって、表面特徴や特性を調整するために沈着した金属層を後処理することはよく知られている。発揮される主な特徴の一つは、表面層の耐腐食性である。

【背景技術】

【0004】

例えば、欧州出願EP1712390には、腐食防止ポリマー層で金属表面を被覆することが記載されている。ここで、表面は、モノマーまたはポリマー性樹脂、またはそれら樹脂の混合物を含む溶液で処理される前に、ポリビニルホスホン酸やポリアクリル酸を含む溶液と接触させる。

【0005】

US6,030,710は、酸化アルミまたは水酸化アルミ、およびポリビニルホスホン酸とポリアクリル酸の共重合物の反応物から成るプライマー層を備えるアルミ合金シートを開示し、そのプライマー層は、ポリ塩化ビニルまたはエポキシを含有するポリマー・コーティング組成物にて被覆される。

【0006】

US6,696,106B1は放射線架橋性コーティング組成物用のプライマーを開示する。ここで、アルミニウム−ポリマー複合品がアルミ合金体の表面部分をポリビニルホスホン酸とポリアクリル酸の共重合物から成るプライマー組成物で被覆することによって作られ、プライマー層を形成し、放射線架橋性ポリマー前駆体によりプライマー層を被覆し、ポリマー前駆体を紫外線または薄電子線に照射する。

【0007】

US6,020,030はまた、基板をポリマーで被覆する前に、有機燐化合物、好ましくはポリビニルホスホン酸およびポリアクリル酸共重合物を含有する水溶液でアルミ合金基板を前処理する旨開示する。

【0008】

WO2004/074372A1は、表面処理用組成物を開示し、当該組成物は(メタ)アクリル酸またはその塩から成る成分Aとしての共重合体、カルボキシレート含有モノマーおよび/またはリン酸、および/またはホスホン酸またはそれらの塩を含む基から成るモノマー、そして任意成分として追加のコモノマーを含む。さらに、成分Aを含む不動態層が開示され、金属表面に塗布される。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】EP1712390

【特許文献2】US6,030,710

【特許文献3】US6,696,106B1

【特許文献4】US6,020,030

【特許文献5】WO2004/074372A1

【0010】

金属層後処理をする公知技術の方法は、多かれ少なかれ金属層の腐食耐性を増大する能力があり、幾つかの環境的あるいは用途依存性の影響が余りに攻撃的であり、公知技術によって処理した場合でも当該層は腐食を抑制できない。

【0011】

とりわけ、凍結防止塩によって引き起こされるクロム表面の塩素誘発腐食は、自動車業界においてここ数年の主な話題となっている。また、三価のクロム電解質によってメッキされて来たクロム表面上の所謂赤さびは、公知技術の問題点である。

【0012】

別の用途分野の配管の継ぎ手業界においては、飲料水用管用途の真鍮の鉛滲み出しが問題点として既知である。鉛の滲み出しは真鍮金属の不動態化によってなるべく抑えるべきである。

【0013】

装飾用コーティング技術においては、指紋に対する表面の感度を低下させる意図がある。そうするために、表面に沈着される金属層に、ポリ四フッ化エチレン粒子の如きポリマー成分を添加する技術が知られている。

【0014】

公知技術により知られる当該方法の欠点は、表面が幾らかの腐食反応を示すこと、或いは腐食防止性を増大する後処理層が、長期の耐食性を可能にするに十分の表面への接着性を有さない点である。

【発明の概要】

【発明が解決しようとする課題】

【0015】

よって、本発明の目的は金属製基板表面の性質、さらに詳細には基板表面上に沈着された金属層の防食性を増強する能力のある方法を提供することである。

【0016】

そのためには、本発明は、沈着後の金属層を耐腐食性増強溶液に接触させて、基板表面に沈着された金属層の後処理の方法を提案し、その方法は、金属層の耐腐食性増強溶液との接触の間に、金属層を陰極に接触させ、対電極を陽極に接触させて金属層表面と対電極との間に電流を流す。

【0017】

本発明はさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。

電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。回路に印加された電位は、金属基板の構成金属が陽極酸化され、アニオンと反応し表面の増強された特性を付与する表面で組成物を形成する。

【0018】

本発明は、またさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、鉄、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、前記陰極と電気的に導通させる。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートおよびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる陰イオンを含有する。前記回路に印加される電位は0.5〜20ボルトの範囲内の電圧で制御され、金属製基板の構成金属は陽極酸化され、アニオンと反応し前記表面の増強された特性を付与する表面で組成物を形成する。

【0019】

さらに別の観点において、本発明は、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、鉄、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、前記金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。電解質溶液はそのpHが約6以下で、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。回路への印加電位は約0.5〜20ボルトの間の範囲で制御され、電流密度は前記電解質溶液と接する金属表面の幾何学的面積の約0.01〜約2.0A/dm2であり、金属基板の構成金属は陽極酸化され、アニオンと反応し表面の増強された特性を付与する表面で組成物を形成する。

【0020】

本発明は、またさらに、クロム、銅、マンガン、モリブデン、銀、金、白金、パラジウム、ロジウム、鉛、錫、ニッケル、亜鉛およびその合金からなる群から選ばれた構成金属から成る非鉄金属製基板の表面を処理するための方法に関する。アノード電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させる。電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオン(アニオン)からなる電解質を含む。前記回路に印加した電位は、前記金属表面において陽極酸化を引き起こし、金属表面の電流密度は、構成金属の陽極酸化によって作られる構成金属の発生陽イオンが、構成金属の如何なる酸化物または水酸化物の著しい形成もなく、金属表面で前記陽イオンと反応するように制御される。

【図面の簡単な説明】

【0021】

【図1】唯一の図面は、グロー放電光学発光分光分析によって得られた深さプロファイル分析を表し、本発明の方法によるクロム基板の表面に形成されたナノ層組成物に含まれる元素の相対濃度を示す。

【発明を実施するための形態】

【0022】

本発明の電解質処理法は、例えばニッケル層、銅層、クロム層、亜鉛層、錫層、銀層、鉄層、マンガン層、モリブデン層、金層、白金層、ルテニウム層、パラジウム層、ロジウム層、鉛層または少なくとも先に記載した金属の一つからなる、例えばNi−P合金、真鍮層、青銅層、ニッケル−銀層、コイン金属層、またはタイプ−金属層の如き合金の層の如き金属基板の腐食耐性を増大する能力がある。一般的に、金属基板は他の物体上に金属層を被覆したものからなり、鋼材にクロムを被覆したもの、または金属物体そのものの外層等である。

【0023】

発明に係る方法は主に基板表面上に沈着した金属層に関するが、また、例えばスチールまたはステンレススチール、真鍮、青銅から作られる基板表面は耐腐食性を増大させる能力がある。

【0024】

発明に係る方法において使用される溶液は、水溶性の腐食耐性増大溶液で、沈着した金属層の耐腐食性を増加する化合物からなる水溶液である。

【0025】

そのような層の耐腐食性を増大させる化合物の例は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩からなる群の陰イオンの如き部分を有する化合物である。

【0026】

発明の方法のある態様において、耐腐食性増大溶液は、親水性アニオン官能基を有する疎水性炭素鎖を有する化合物からなる。そのような官能基は、好ましくはリン酸塩基、ホスホン酸塩基、硫酸塩基、スルホン酸塩基またはカルボキシレート基である。そのような親水性アニオン官能基を有する疎水性炭素鎖を有する化合物の例は、ポリビニルホスホン酸および/またはポリアクリル酸、および/またはそれら酸の共重合体である。特に好ましい電解質は、ビニルホスホン酸またはビニルホスフィン酸、例えばビニルホスホン酸と(メタ)アクリル酸のコポリマーである。

【0027】

親水性アニオン官能基を有する疎水性炭素鎖を有する化合物のその他の例は、炭素数が10〜26のアルキルホスホン酸またはアルキルスルホン酸である。

【0028】

本発明の方法によれば、回路に印加される電位は陰極と陽極として機能する金属基板との間の電圧が約0.5〜約20v、好ましくは約0.5〜約3.0vで、供給された電流の電流密度は電解質溶液と接する基板の幾何学的面積の0.001A/dm2〜100A/dm2、好ましくは0.02A/dm2〜10A/dm2である。金属基板表面における構成金属の酸化物或いは水酸化物からなる層の形成を最小にするために、より好ましくは電流密度はこれらの範囲の低い方の値で制御される。そのような条件下で、表面において自然酸化層があれば、その厚さは電解質処理によって検出可能なほどに増加されない。最も好ましくは、電圧と電流密度は、基板の構成金属の陽極酸化によって製造される発生期の陽イオンが酸化物や水酸化物の形成なく金属表面で電解質溶液の陰イオンと反応するように制御される。一般的に、酸化物または水酸化物の生成は、電流密度が幾何学的面積の約0.01〜2A/dm2に制御されれば最小化または回避される。この範囲の電流密度においては、幾つかの例において、酸化と自然酸化層の下の構成金属の初期の溶解によって既存の自然酸化層を除去し、その酸化層の金属表面からの分離を起こさせることが可能である。

【0029】

電流は、0.001秒〜10分間、好ましくは30秒〜3分間流される。本発明において低電流密度を用いるとき、電流を流す時間は長くなければならず、例えば分の範囲であり、高い電流密度は短い時間のみ流せばよく、例えばミリ秒や秒の範囲内においてである。一般的に、総電荷移送後に停止する電流の供給は、電解質溶液と接する金属表面の幾何学的面積の0.01〜100mA時/dm2であるのが好ましい。より好ましくは、総電荷移送量は約0.1〜10mA時/dm2である。

【0030】

電流密度の制御を促進し基板上の陽極酸化を最小化するために、溶液中のアニオン濃度を約1〜約50g/L、より好ましくは約1〜約25g/Lにするのが好ましい。電解質溶液の導電率は好ましくは約1〜500ミリジーメンスである。典型的には導電率は約50〜約350ミリジーメンスである。幾つかの態様では、アニオンが疎水性アニオン、例えばポリ電解質、アイオノマーまたは高分子量炭化水素部分を有するその他のアニオンの誘導体から成る場合、導電率は通常この範囲の低い範囲の50〜200ミリジーメンスである。導電率はアニオンが電解質溶液に十分に溶解していないが、その中で分散または乳化している場合は特に低い。アニオンが比較的低い分子量のホスホン酸塩やホスフィン酸塩の場合の如き他の例では、比較的高い導電率が受容され、または好ましく、200〜400ミリジーメンスまたはそれ以上の如くである。また、印加電位は0.5〜20vの上記のような低い範囲の0.5〜3.0vである。低分子量無機イオンが用いられる場合、0.5〜2.0vが特に好ましい。アニオンがポリマー性の場合高い電圧を要し、アニオンが固体微粒子アイオノマーか水溶性電解溶液に分散したポリ電解質から、または液体アイオノマーか水溶性媒体で乳化されたポリ電解質から成る場合、特にそうである。そのような例では、電圧はより一般的には約2〜20vの範囲、例えば約5〜約15vである。

【0031】

さらに当該溶液のpHは約9.0より小なることが好ましい。殆どの用途において、pHは好ましくは約6.0以下、より好ましくは約5.0以下で、最も好ましくは約2.0〜約5.0である。酸性pHは特に電解質がポリマーアニオンか基板が鉄の場合に好ましい。

【0032】

述べた通り、陽極電流の器具によって金属または金属層表面上の酸化物層が除かれ、それによって耐腐食性増大化合物の金属との反応を可能にすることが通説である。ここにおいて、発明の方法は、陽極電流によって金属表面上に酸化物層が形成される、アルミ表面として既知の陽極処理とは異なる。好ましい制御条件の下に電流を流すと、基板の構成金属の塩や錯体および電解質溶液に含まれるアニオンとからなる組成物を備えるナノ層の金属表面の形成をもたらす。上述の範囲内の電圧、電流密度の適度な制御の下、金属表面の酸化物層の検出可能の成長や生成が避けられ、陽極酸化が金属表面において基板の限界基材中の金属損失を起こす。特に好ましい態様においては、電解質回路中の電流の通過停止のときに金属表面において検出可能の酸化物や水酸化物が残らない。電流密度と電圧が前記の範囲で均衡されれば、陽極酸化が約0.0005〜0.5μmの範囲の厚さの金属の限界基材の金属表面からの損失を起こし、好ましくはその厚さは構成金属と電解質溶液のアニオンの塩または錯体からなるナノ層と少なくとも同じかそれを超える厚さである。

【0033】

本発明の方法の特に有利な点は、約100nmより薄い厚さの耐腐食性のナノ層の金属表面に関する用意である。既知の耐腐食性被覆は多くの場合厚い。被覆が厚過ぎるか、間違った組成である場合、接着の問題、例えばコーティング上の塗装やワニスの問題があり得る。また、コーティングが厚過ぎると、金属基板は適当に溶接され得ない。本発明の主要な利点は、下層の金属基板ともう1つの金属対象物との溶接をする能力を維持するに十分に薄いけれども、当該方法が腐食に対して表面を保護する基板上に不動態層を設ける点である。

【0034】

本発明の方法によれば、100nmより十分に薄い厚さの不動態層を供給することが可能である。ある好ましい態様では、ナノ層の厚さは約10〜約50nmが特に好ましく、約10〜約30nmがさらに好ましく、約10〜約20nmが最も好ましい。特に好ましい不動態層は錫の塩または錯体および電解質溶液の陰イオン、から成る組成物からなり、最も好ましくは、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートの如きペンダント基からなるポリマーからなる。

【0035】

本発明の意味における陽極電流は、陽極部位を有する如何なる電流種でもよい。したがって、純粋な陽極直流だけでなく、交流も供給可能である。また、パルス、またはパルス反転めっき操作から知られているようなパルス電流を流すことも可能である。交流を採用する場合は、金属基板の表面で陽極サイクルが表面の自然酸化物または水酸化物を減らす有益な目的を提供でき、こうして、陽極相の間に溶液中の陰イオンとの陽極反応のために清浄な金属表面を提供し、それによって、表面上に所望の、基板の構成金属の塩または錯体および電解質溶液の陰イオンから成る組成物を生成する。

【0036】

驚いたことに、上述の方法の更なる改良は、フェノール或いはその誘導体のように少なくとも1つの水酸基を有する芳香族化合物の添加によって見出される。水酸基上の正の誘起効果を有するさらに機能基からなる少なくとも1つの水酸基を有する芳香族化合物の添加が、特に能力がある。

【0037】

本発明の方法をさらに改善する能力のある芳香族化合物は、以下の一般式の化合物である。

ここで、R1はHまたはOH、R2はH,OH,F,Cl,Br,−O−R,R−OH,R−COOH,R−CHO,R−O−R,R−CO−R,−SH,−NO2,−CN,−COO−R;R3からR5は互いに独立してH,CnH2n+I,OH,F,Cl,Br,−O−R,R−OH,R−COOH,R−CHO,R−O−R,R−CO−R,−SH,−NO2,−CN,−COO−R,ここでRは非置換または置換された炭素数1〜10のアルキル基

【0038】

上記の一般構造式による化合物は、例えばフェノール、3−エトキシフェノール、3,5−ジメトキシフェノール、3−ニトロフェノール、レゾルシノール、4−エチルレゾルシノール、4−クロロレゾルシノール、フローログルシン、ピロガロール、没食子酸、カテコール、ジヒドロキシベンズアルデヒド、ジヒドロキシトルエン、3−ヒドロキシフェニル酢酸、3−ヒドロキシ安息香酸、n−オクチルガレート、グアイアコール並びに3,5,7−トリヒドロキシフラボンである。

【0039】

少なくとももう1つの上記化合物の水酸基に対してメタ位に結合した官能基は、特に本発明の方法において有益である。

【0040】

上記の芳香族化合物を本発明の方法における本発明に係る耐腐食性向上溶液に少量でも添加すると、ポリビニルホスホン酸および/またはポリアクリル酸のような親水性陰イオン官能基を有する疎水性炭素鎖を有する化合物濃度を驚くほど減少させる。

【0041】

芳香族化合物は、本発明の方法における本発明に係る耐腐食性向上溶液に、0.45mmol〜45mmol、好ましくは2mmol〜9mmol添加することができる。

【0042】

また、そのような低濃度を添加するときに、親水性の陰イオン性官能基を有する疎水性炭素鎖を有する化合物の量は、少なくとも4〜5の係数分だけ(1/4〜1/5に)減少し得る。例えば、4g/Lのポリビニルホスホン酸およびポリアクリル酸のコポリマー(30/70)を使う代わりに、芳香族化合物の無添加において、そのような芳香族化合物の添加によって、コポリマー濃度は僅か1g/L迄減少させることができる。平米当たりの汎用品のコストを少なくとも1/4に減少させる。

【0043】

本理論に拘束されることはないが、本願出願人は金属層の陰極接触のために、金属層は部分的に溶解し、それによって金属層表面と耐腐食性向上に用いられる化合物の間に共有結合が形成する能力を有する金属層表面領域を形成すると確信している。これらの効果は、金属層表面に強固に接着される耐腐食性向上被覆において得られる、当該化合物および/または金属表面の陰イオンの極めて強い結合をもたらす。さらに、供給される電流のために、陰イオンおよび化合物は金属層表面との反応または少なくとも相互作用を強いられる。

【0044】

追加して使用される少なくとも1つの水酸基を有する芳香族化合物に関する本理論に拘束されることはないが、本願出願人は芳香族化合物が金属表面と水酸基によって共有方式で結合されると確信している。その反応を説明する1つの試みは、水酸基が陰極処理の最中に脱プロトン化し水酸基の酸素において自由原紙価を提供する。本理論は、また水酸基のメタ位の正の誘起効果を有する基からなる芳香族化合物の使用によって得られる改善を説明することができる。

この正の誘起効果は、水酸基の脱プロトン化を支援し、それによって金属表面への芳香族基の共有結合を形成する反応が可能になる。

【0045】

貴金属の耐食性を向上させる本発明にお方法の使用に関し、公知技術において、基板とその上の貴金属層からなる複合体の腐食は貴金属の腐食攻撃を必ずしも伴なわないが、貴金属層の下層を形成する金属への腐食性攻撃のみが代わりに起こることが当業界において知られている。他の例では、基板と貴金属層の両方が腐食に関与する。一般に、そのような貴金属層は、ニッケルや銅のように貴金属層が沈着される当該金属のオープン領域を残す孔及び亀裂(クラック)を示す。耐腐食性を向上させる従来技術の試行は、一般に孔や亀裂の数を減らすために貴金属層の厚さを増すことによる。このことは、単位面積あたりに要する貴金属量を増加させる、それによって著しくコスト増を来す。貴金属層に対して本願発明に係る方法を用いる際に、耐腐食性向上化合物は単に貴金属層に結合するだけでなく、貴金属層の下層を形成する金属にも同様に結合する。こうして、本願発明に係る方法は、優れた耐腐食層を有する表面を達成する貴金属層の厚みを増やす必要がない。このことは、極めて薄い貴金属めっきのみを使用することを許容し、単位面積当たりのコストを著しく低減させる。

【0046】

本願発明の方法に係る用途分野および本願発明の耐腐食性向上溶液は、ワニスの塗布をするための金属層を整えることである。ラッカーやワニスで金属層表面仕上げをすることは、表面仕上げ技術において益々重要になっている。金属表面をワニス仕上げする場合の1つの問題は、金属層へのワニスやラッカーの弱い接着である。ここで、本願発明および発明に係る溶液を金属表面にプライマー層を形成するために使用される。プライマーはワニスの金属表面への接着性を増加させる。

【0047】

有利なことに、本願発明の方法において、プライマーがワニスやラッカーに適用され得る。そのような適用は特に、本発明の後処理溶液に備えられる幾つかの水酸基を有する芳香族化合物によって行われる。

【0048】

ワニス仕上げの技術における本願発明の方法の使用例は、自動車産業におけるクロムホイールにワニス掛けすることである。例えば、ホイールにクロム層を沈着した後、マスクがクロム表面に、ラッカーによってその表面に特定のパターンを転写するべく施される。ワニス仕上げに先立ち本発明のホイールの方法の装置によって、クロム表面へのラッカーの接着は著しく向上し、同時にクロム層の耐腐食性が増加する。

【0049】

以下に本発明を実施例によって説明する。

【実施例1】

【0050】

図1は、陽極としてのクロム基板、陰極および基板に接触させたビニルホスホン酸含有電解質溶液からなる電解質回路においてクロム基板の電解質処理によって得られた耐腐食性ナノ層上のグロー放電光学発光分析プロファイルによって得られた深さを示す。グロー放電光学発光分析(GDOES)は、表面被覆の化学分析に適する定量的深度プロファイリング技術である。図は、本実施例における電解質処理によって作られる深度プロファイル分析を表す。

【0051】

結果は、GDOESグラフにおいて説明されるように、本実施例の処理工程の深度分析を表す。炭素とリンの重量パーセントは、左の縦軸に沿って示され、クロムおよび酸素は右の縦軸に沿って示される。これらは横軸に沿ってnmで表される表面からの深度に対してプロットされる。

【0052】

図1に示された炭素、リン、酸素並びにクロムのプロファイルから、クロムの陽極酸化によって調製されるクロム塩または錯体、および基板表面の陰イオンとの反応は、基板の組成物が全体に行き渡るレベルを超えてほんの約10〜20nmだけ広がるナノ層に制限される。

【0053】

図のGDOESグラフはクロム基板の不動態化を解説するのに対して、多数の他の金属基板は、本発明の方法にしたがって腐食に対して保護され得る。これらは、例えばニッケル、銅、亜鉛、錫、銀、鉄、マグネシウム、モリブデン、金、白金、ルテニウム、パラジウム、ロジウムおよび鉛、並びに少なくともこれらの金属の2つからなる合金を含む。当該工程は、ニッケル、銅、クロム、錫、銀等の非鉄金属に対して陽極保護層を施すのに特に適する。しかし乍、それはまた酸化層の実質的な形成なしに、鉄金属を保護するための有利な方法を提供する。特に、pH<6.0、好ましくは<約5.0、さらに好ましくは約2.0〜約5.0の範囲で、鉄系または非鉄系金属の保護に適する。

【0054】

このプロセスは、Cr、Cu、Ag、Au、Ni、P、Sn、およびZn、並びにその合金から選ばれる金属、例えばCr、Ag、Au、Ni、およびその合金の表面特性を強化するに適する。Alが実質的にない金属基板が特に好ましい。

【0055】

微小孔性のクロムメッキ鉄板をポリビニルホスフィン酸およびポリアクリル酸コポリマー30g/Lからなる水溶液を60℃で後処理する処置に処する。微小孔性クロムめっき鉄板およびステンレススチール対電極の間に0.05A/dm2の陽極電流を2時間流す。その結果、当該層は腐食媒体を含む塩化カルシウム、所謂「ロシア土(泥土)試験」に対する耐腐食性の著しい改善を示した。鉄板は10mlの水、塩化カルシウム2g、およびカオリン10gを含む混合物で覆われた。50℃で168時間後に、クロムメッキ鉄板の表面に、腐食の痕跡は観察されなかった。

【実施例2】

【0056】

微小亀裂の入ったクロムメッキ鉄板をポリビニルホスフィン酸およびポリアクリル酸コポリマー5g/L、リン酸ソーダ5g/Lからなる水溶液を60℃で後処理する処置に処する。微小亀裂のあるクロムめっき鉄板およびステンレススチール対電極の間に0.15A/dm2の陽極電流を1分間流す。その結果、当該層は腐食媒体を含む塩化カルシウム、所謂「ロシア土(泥土)試験」に対する耐腐食性の著しい改善を示した。当該処理層はアセトンのような溶剤で処理した後、上記の塩カル含有の腐食媒体に対して同じ耐性を示す。

【実施例3】

【0057】

硬質クロムめっきバルブをポリビニルホスフィン酸およびポリアクリル酸コポリマー5g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例4】

【0058】

硬質クロムめっきバルブをポリビニルホスフィン酸6g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例5】

【0059】

硬質クロムめっきバルブをポリアクリル酸およびポリアクリル酸コポリマー7g/L、ナトリウムメタシリケート5g/Lからなる水溶液を80℃で後処理する処置をする。クロムめっきバルブおよびステンレススチール対電極の間に0.25A/dm2の陽極電流を1分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。

【実施例6】

【0060】

鋼鈑を先ず明るいニッケル層でめっきした。そのニッケル層の上にクロム層を三価のクロム電解質から沈着した。そのようにめっきした鋼鈑を部分的にアルキルホスホン酸(C18)2.5g/L、ブチルグリコール25g/L、ホスホン酸10g/Lおよび硫酸エチルヘキシル0.2g/Lからなる水溶液を60℃で後処理する処置をした。鋼鈑およびステンレススチール対電極の間に0.05A/dm2の陽極電流を30秒間流す。その結果、当該層は中性塩スプレイ試験(NSS)において耐腐食性の著しい改善を示した。部分的に処理した鋼鈑の未処理の部分は24時間後赤錆(ピンホール腐食)を生じた。後処理した部分は72時間NSSで初めて赤錆を生じた。

【実施例7】

【0061】

光沢のないパール調仕上げのクロムめっき浴室金具をポリビニルホスフィン酸およびポリアクリル酸コポリマー10g/Lからなる水溶液を60℃で後処理する処置をする。クロムめっき浴室金具およびステンレススチール対電極の間に0.05A/dm2の陽極電流を2分間流す。その結果、当該層は銅促進塩スプレイ試験(CASS)において耐腐食性の著しい改善を示した。当該処理層はその結果、未処理のパール調表面に比べて指紋に対する感度が低かった(すなわち、指紋が付き難かった)。

【実施例8】

【0062】

基材として真ちゅうを用いたニッケル、クロムめっきの浴室金具を部分的に、アルキルホスホン酸(C14)0.5g/L、ブチルグリコール20g/L、ベンゾトリアゾール5g/L、および硫酸エチルヘキシル0.2g/Lからなる水溶液を50℃で後処理する処置をする。当該浴室金具およびステンレススチール対電極の間に0.05A/dm2の陽極電流を4分間流す。後処理浴室金具を人口汗に接触させて168時間放置した。このあと、浴室金具から浸出させた人口汗溶液中のNi、CuおよびPb濃度は、同一条件の未処理浴室金具よりも90%低かった。

【実施例9】

【0063】

微小孔性クロムめっき鉄板をポリビニルホスフィン酸およびポリアクリル酸(70/30)コポリマー4g/L、オルトリン酸ソーダ5g/Lからなる水溶液を60℃、pH3.5で後処理する処置を行なった。微小孔性クロムめっき鉄板およびステンレススチール対電極の間に0.2A/dm2の陽極電流を2分間流す。その結果、当該層は所謂「ニッサン試験」において塩化カルシウムを含む腐食媒体に対して耐腐食性の著しい改善を示した。ニッサン試験のために、カオリン、塩カルおよび水の混合物がクロムめっき鉄板の金属表面に塗布され、60℃で、48〜168時間放置された。放置後、塗布された塩化カルシウム含有媒体によって引き起こされた腐食痕跡は、試験金属表面の耐腐食性を分類するために用いられた。

【実施例10】

【0064】

微小孔性クロムめっき鉄板が、ポリビニルホスフィン酸およびポリアクリル酸(70/30)コポリマー1g/L、レゾルシン0.5g/Lおよびオルトリン酸ソーダ5g/Lからなる水溶液を用いる以外は実施例7と同様に処理された。当該処理層は、実施例7と同じ耐腐食性を示した。

【実施例11】

【0065】

宝飾品用途のニッケルめっき品を最後に明るい銀層でめっきした。そうしてめっきした物品は、ポリアクリル酸5g/L、ホスホン酸ソーダ10g/L、リン酸6g/L、グアイアコール1g/Lからなる水溶液で60℃で後処理する処置を行なった。処理物品およびステンレススチール対電極の間に0.01A/dm2の陽極電流を5分間流す。その結果、当該層は硫化アンモニウム3%からなる水溶液に3分間浸した後、着色の著しい減少を示した。

【実施例12】

【0066】

クロムめっき車輪リムを亜リン酸ソーダ2g/L、ポリビニルホスホン酸15g/Lからなる水溶液で50℃で後処理の処置を行なった。クロムめっき車輪リムおよびステンレススチール対電極の間に1A/dm2の陽極電流を15秒間流す。こののち、当該層は強い親水性を示した。したがって、水性ラッカーや二成分系アクリルラッカーでさえ後処理したクロム表面に容易に塗布され、仕上げのワニス系はクロム表面への接着性の改善を示した。

【0067】

本発明の成分或いはその実施態様の導入に当たり、冠詞は複数成分の存在を意味するように意図される。「〜からなる」、「〜を含む」、「〜を有する」の用語は、記載された成分以外にも付加的な成分があり得ることを意図する。

【0068】

上記記載事項に対しては本発明の範囲を逸脱しない限りにおいて種々の変更があり得るので、本明細書に含まれ、または添付する図面に示された事項は例示であり、限定的な意味に解釈されてはならない。

【特許請求の範囲】

【請求項1】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Znおよびそれらの合金からなる群から選ばれる構成金属からなる非鉄系金属基板の表面を処理する方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、前記電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

回路に印加された電位は、金属基板の構成金属が陽極酸化され、前記陰イオンと反応し前記表面の増強された特性を付与する前記表面で組成物を形成するように制御する。

【請求項2】

前記基板が金属部材上のクロムベースのコーティングである請求項1に記載の方法。

【請求項3】

前記表面における前記組成物の生成に際して、基板に印加される電圧が、約0.5〜約20ボルト、或いは約0.5〜約3.0ボルトである請求項1に記載の方法。

【請求項4】

前記表面における前記組成物の生成に際して、前記電解質回路中に前記電解質溶液と接触する金属表面の幾何学的面積の約0.01〜約2A/dm2の電流密度で電流が流れる請求項1または2に記載の方法。

【請求項5】

電解質溶液中の前記陰イオンの濃度が約1〜約50g/Lである請求項1〜4の何れかの方法。

【請求項6】

電解質溶液中の前記陰イオンの濃度が約1〜約25g/Lである請求項1〜5の何れかの方法。

【請求項7】

電解質溶液の導電率が約1〜約500ミリジーメンスである請求項1〜6の何れかの方法。

【請求項8】

前記表面における前記組成物の生成に際して、総移動電荷が、前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.05〜約100mAhr/dm2において前記電解質回路の電流の流れが停止する、請求項1〜7の何れかの方法。

【請求項9】

前記組成物が前記表面にて生成するが、前記回路の電流の流れが停止するまでの間に、前記構成金属の酸化物または水酸化物からなるどの層の厚みも検出可能な増加が起こらないように前記電流密度及び電圧が制御される、請求項1〜8の何れかの方法。

【請求項10】

前記回路の電流の流れが停止するときに、前記構成金属の何れの検出可能な酸化物または水酸化物が前記表面に残存しない請求項9に記載の方法。

【請求項11】

電流密度が前記構成金属の陽極酸化によって作られる発生期の陽イオンが、構成金属の酸化物や水酸化物の著しい生成なしに金属表面において前記陽イオンと反応するものである、請求項1〜10の何れかの方法。

【請求項12】

前記組成物からなるナノ層が前記金属基板の表面に形成される請求項1〜11の何れかの方法。

【請求項13】

前記ナノ層の厚みが約100nm以下か、約10〜約30nmの範囲にある請求項1〜12の何れかの方法。

【請求項14】

陽極酸化が前記基板の表面における金属の限界基材の損失を起こし、前記基材の厚みが少なくとも前記ナノ層の厚みと同じになる請求項1〜13の何れかの方法。

【請求項15】

失われた金属の限界基材の厚みが前記ナノ層の厚みを超え、失われた金属の限界基材の厚みが好ましくは約0.0005〜約0.5μmである、請求項14に記載の方法。

【請求項16】

前記陰イオンが、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートおよびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる、請求項1〜15の何れかの方法。

【請求項17】

前記ポリマーが、ビニルホスホン酸またはビニルホスフィン酸から誘導される繰り返し単位を有する請求項16に記載の方法。

【請求項18】

(メタ)アクリル酸およびビニルホスホン酸のコポリマーからなる請求項17に記載の方法。

【請求項19】

前記構成金属がCr,Cu,Ag,Au,Ni,Pb,Sn,Znおよびそれらの合金からなる群から選ばれるか、前記構成金属がCr,Cu,Ag,Au,Niおよびそれらの合金からなる群から選ばれるか、前記構成金属がCr,Cu,Ag,Auおよびそれらの合金からなる群から選ばれるか、より好ましくはCr,CuまたはAg、特にCrか、CuまたはAgである、請求項1〜18の何れかの方法。

【請求項20】

前記金属基板が実質的にAlを含まない請求項1〜19の何れかの方法。

【請求項21】

前記水溶性電解質溶液のpHが約9.0以下であるか、好ましくは約6.0以下、より好ましくは約5.0以下である、請求項1〜20の何れかの方法。

【請求項22】

前記pHが、約2.0〜約5.0の範囲にある請求項21に記載の方法。

【請求項23】

前記の強化される特性が増大する耐腐食性を含む請求項1〜22の何れかの方法。

【請求項24】

前記金属基板が下層物体の上または金属物体の外層にある金属層からなる請求項1〜23の何れかの方法。

【請求項25】

前記制御が、前記回路に印加される電位が約0.5〜約20ボルトの範囲内に制御すること、電流密度が前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.01〜2.0A/dm2であり、前記基板の構成金属が陽極酸化され、前記陰イオンと反応して、前記表面の強化特性を付与する前記表面の組成物を生成させることからなる、請求項1に記載の方法。

【請求項26】

前記制御が、前記表面の電流密度を、前記構成金属の陽極酸化によって作られる前記構成金属の発生期の陽イオンが、前記構成金属の如何なる酸化物または水酸化物の著しい生成なしに金属表面で前記陰イオンと反応するように制御することから成る、請求項1に記載の方法。

【請求項27】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面の処理方法であって、当該方法は以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる陰イオンを含み、

前記回路に印加される電位を約0.5〜約20ボルト、または約0.5〜約3.0ボルトの範囲内で制御し、前記基板の構成金属は陽極酸化され、前記陰イオンと反応して、前記表面に強化した特性を付与する組成物を前記表面において生成するようにする。

【請求項28】

前記ポリマーは前記電解質水溶液に実質的にすべて溶解する請求項27に記載の方法。

【請求項29】

前記ポリマーは前記電解質溶液中に分散した粒状固体または前記溶液に乳化した液体として存在し、前記電位が約2〜約20ボルト、または約5〜約15ボルトの範囲の電圧で印加される請求項28に記載の方法。

【請求項30】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面処理方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、前記電解質溶液は、約pH6.0以下で、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

前記回路に印加する電位を約0.5〜約20ボルトに制御し、電流密度は前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.01〜約2.0A/dm2になるようにし、前記基板の構成金属は陽極酸化され、前記陰イオンと反応し、前記表面において前記表面の強化特性を付与する組成物を生成する。

【請求項31】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面処理方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

前記金属表面において陽極酸化を起こさせるように前記回路に印加する電位を制御し、

電流密度を、前記構成金属の陽極酸化によって作られる構成金属の発生期の陽イオンが金属表面の陰イオンと反応し、前記構成金属の如何なる酸化物または水酸化物の著しい生成が起こらないように制御する。

【請求項1】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Znおよびそれらの合金からなる群から選ばれる構成金属からなる非鉄系金属基板の表面を処理する方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、前記電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

回路に印加された電位は、金属基板の構成金属が陽極酸化され、前記陰イオンと反応し前記表面の増強された特性を付与する前記表面で組成物を形成するように制御する。

【請求項2】

前記基板が金属部材上のクロムベースのコーティングである請求項1に記載の方法。

【請求項3】

前記表面における前記組成物の生成に際して、基板に印加される電圧が、約0.5〜約20ボルト、或いは約0.5〜約3.0ボルトである請求項1に記載の方法。

【請求項4】

前記表面における前記組成物の生成に際して、前記電解質回路中に前記電解質溶液と接触する金属表面の幾何学的面積の約0.01〜約2A/dm2の電流密度で電流が流れる請求項1または2に記載の方法。

【請求項5】

電解質溶液中の前記陰イオンの濃度が約1〜約50g/Lである請求項1〜4の何れかの方法。

【請求項6】

電解質溶液中の前記陰イオンの濃度が約1〜約25g/Lである請求項1〜5の何れかの方法。

【請求項7】

電解質溶液の導電率が約1〜約500ミリジーメンスである請求項1〜6の何れかの方法。

【請求項8】

前記表面における前記組成物の生成に際して、総移動電荷が、前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.05〜約100mAhr/dm2において前記電解質回路の電流の流れが停止する、請求項1〜7の何れかの方法。

【請求項9】

前記組成物が前記表面にて生成するが、前記回路の電流の流れが停止するまでの間に、前記構成金属の酸化物または水酸化物からなるどの層の厚みも検出可能な増加が起こらないように前記電流密度及び電圧が制御される、請求項1〜8の何れかの方法。

【請求項10】

前記回路の電流の流れが停止するときに、前記構成金属の何れの検出可能な酸化物または水酸化物が前記表面に残存しない請求項9に記載の方法。

【請求項11】

電流密度が前記構成金属の陽極酸化によって作られる発生期の陽イオンが、構成金属の酸化物や水酸化物の著しい生成なしに金属表面において前記陽イオンと反応するものである、請求項1〜10の何れかの方法。

【請求項12】

前記組成物からなるナノ層が前記金属基板の表面に形成される請求項1〜11の何れかの方法。

【請求項13】

前記ナノ層の厚みが約100nm以下か、約10〜約30nmの範囲にある請求項1〜12の何れかの方法。

【請求項14】

陽極酸化が前記基板の表面における金属の限界基材の損失を起こし、前記基材の厚みが少なくとも前記ナノ層の厚みと同じになる請求項1〜13の何れかの方法。

【請求項15】

失われた金属の限界基材の厚みが前記ナノ層の厚みを超え、失われた金属の限界基材の厚みが好ましくは約0.0005〜約0.5μmである、請求項14に記載の方法。

【請求項16】

前記陰イオンが、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレートおよびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる、請求項1〜15の何れかの方法。

【請求項17】

前記ポリマーが、ビニルホスホン酸またはビニルホスフィン酸から誘導される繰り返し単位を有する請求項16に記載の方法。

【請求項18】

(メタ)アクリル酸およびビニルホスホン酸のコポリマーからなる請求項17に記載の方法。

【請求項19】

前記構成金属がCr,Cu,Ag,Au,Ni,Pb,Sn,Znおよびそれらの合金からなる群から選ばれるか、前記構成金属がCr,Cu,Ag,Au,Niおよびそれらの合金からなる群から選ばれるか、前記構成金属がCr,Cu,Ag,Auおよびそれらの合金からなる群から選ばれるか、より好ましくはCr,CuまたはAg、特にCrか、CuまたはAgである、請求項1〜18の何れかの方法。

【請求項20】

前記金属基板が実質的にAlを含まない請求項1〜19の何れかの方法。

【請求項21】

前記水溶性電解質溶液のpHが約9.0以下であるか、好ましくは約6.0以下、より好ましくは約5.0以下である、請求項1〜20の何れかの方法。

【請求項22】

前記pHが、約2.0〜約5.0の範囲にある請求項21に記載の方法。

【請求項23】

前記の強化される特性が増大する耐腐食性を含む請求項1〜22の何れかの方法。

【請求項24】

前記金属基板が下層物体の上または金属物体の外層にある金属層からなる請求項1〜23の何れかの方法。

【請求項25】

前記制御が、前記回路に印加される電位が約0.5〜約20ボルトの範囲内に制御すること、電流密度が前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.01〜2.0A/dm2であり、前記基板の構成金属が陽極酸化され、前記陰イオンと反応して、前記表面の強化特性を付与する前記表面の組成物を生成させることからなる、請求項1に記載の方法。

【請求項26】

前記制御が、前記表面の電流密度を、前記構成金属の陽極酸化によって作られる前記構成金属の発生期の陽イオンが、前記構成金属の如何なる酸化物または水酸化物の著しい生成なしに金属表面で前記陰イオンと反応するように制御することから成る、請求項1に記載の方法。

【請求項27】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面の処理方法であって、当該方法は以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硫酸塩、スルホン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれたペンダント基を有するポリマーからなる陰イオンを含み、

前記回路に印加される電位を約0.5〜約20ボルト、または約0.5〜約3.0ボルトの範囲内で制御し、前記基板の構成金属は陽極酸化され、前記陰イオンと反応して、前記表面に強化した特性を付与する組成物を前記表面において生成するようにする。

【請求項28】

前記ポリマーは前記電解質水溶液に実質的にすべて溶解する請求項27に記載の方法。

【請求項29】

前記ポリマーは前記電解質溶液中に分散した粒状固体または前記溶液に乳化した液体として存在し、前記電位が約2〜約20ボルト、または約5〜約15ボルトの範囲の電圧で印加される請求項28に記載の方法。

【請求項30】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面処理方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、前記電解質溶液は、約pH6.0以下で、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

前記回路に印加する電位を約0.5〜約20ボルトに制御し、電流密度は前記電解質溶液と接触する金属表面の幾何学的面積に対して約0.01〜約2.0A/dm2になるようにし、前記基板の構成金属は陽極酸化され、前記陰イオンと反応し、前記表面において前記表面の強化特性を付与する組成物を生成する。

【請求項31】

Cr,Cu,Mn,Mo,Ag,Au,Pt,Pd,Rh,Pb,Sn,Ni,Fe,Znおよびそれらの合金からなる群から選ばれた構成金属からなる金属基板の表面処理方法であって、以下からなる:

陽極電位を、金属表面と接触させて、金属表面、陰極、および水溶性電解質溶液から成る電解質回路中の金属表面に印加し、陰極と電気的に導通させ、電解質溶液は、リン酸塩、ホスホン酸塩、亜リン酸塩、ホスフィン酸塩、硝酸塩、ホウ酸塩、ケイ酸塩、モリブデン酸塩、タングステン酸塩、カルボキシレート、シュウ酸塩、およびその組合せからなる群から選ばれた陰イオンからなる電解質を含み、

前記金属表面において陽極酸化を起こさせるように前記回路に印加する電位を制御し、

電流密度を、前記構成金属の陽極酸化によって作られる構成金属の発生期の陽イオンが金属表面の陰イオンと反応し、前記構成金属の如何なる酸化物または水酸化物の著しい生成が起こらないように制御する。

【図1】

【公表番号】特表2012−508821(P2012−508821A)

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願番号】特願2011−536518(P2011−536518)

【出願日】平成21年11月13日(2009.11.13)

【国際出願番号】PCT/US2009/064394

【国際公開番号】WO2010/057001

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(501407311)エントン インコーポレイテッド (36)

【公表日】平成24年4月12日(2012.4.12)

【国際特許分類】

【出願日】平成21年11月13日(2009.11.13)

【国際出願番号】PCT/US2009/064394

【国際公開番号】WO2010/057001

【国際公開日】平成22年5月20日(2010.5.20)

【出願人】(501407311)エントン インコーポレイテッド (36)

[ Back to top ]