金属層を有する積層体の製造方法

【課題】基板と金属層との密着性に優れ、金属層の厚みが均一である、金属層を有する積層体の製造方法を提供する。

【解決手段】基板10上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層12を形成する被めっき層形成工程と、上記被めっき層12を熱処理する熱処理工程と、上記熱処理後の被めっき層12をアルカリ処理するアルカリ処理工程と、上記アルカリ処理後の被めっき層12にめっき触媒またはその前駆体を付与する触媒付与工程と、上記めっき触媒またはその前駆体が付与された被めっき層12に対してめっきを行い、上記被めっき層12上に金属層14を形成するめっき工程と、を備え、上記熱処理前の被めっき層12中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【解決手段】基板10上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層12を形成する被めっき層形成工程と、上記被めっき層12を熱処理する熱処理工程と、上記熱処理後の被めっき層12をアルカリ処理するアルカリ処理工程と、上記アルカリ処理後の被めっき層12にめっき触媒またはその前駆体を付与する触媒付与工程と、上記めっき触媒またはその前駆体が付与された被めっき層12に対してめっきを行い、上記被めっき層12上に金属層14を形成するめっき工程と、を備え、上記熱処理前の被めっき層12中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、金属層を有する積層体の製造方法に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

かかる金属パターン材料の作製方法としては、主に、「サブトラクティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属層上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属層をエッチングして金属パターンを形成し、最後にレジストを剥離する方法である。

【0003】

絶縁性基板上に金属層を形成する方法としては、従来、基板の中に金属(めっき触媒)を分散させ、これを核にめっきを施す方法や、基板の表面を粗面化し、その表面に金属(めっき触媒)を吸着させ、これを核にめっきを施す方法等が用いられている。

しかし、前者は、基板の中に金属を分散させるため、基板の絶縁特性の低下を招来し、高い絶縁特性を要求される部品や素子に用いることはできないという問題があった。また、後者は、基板と金属層との密着性が十分でなく、微細な金属パターンには用いることができないという問題があった。

【0004】

この問題を解決する手段として、特許文献1には、絶縁性基板の表面に、ニトリルゴム(NBR)を含む無電解めっき用下地接着剤を塗布する方法が提案されている。

この方法では、上記のとおり塗布した接着剤を熱処理することで硬化塗膜が形成し、さらに該硬化塗膜の表面を粗面化して、これにめっき触媒を吸着させ、これを核として無電解メッキを行うことで、金属層を有する積層体が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−250086号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、近年、電子機器の小型化、高機能化の要求に対応するため、プリント配線板などにおいては配線のより一層の微細化および高集積化が進んでいる。それに伴って、基板と金属層との密着性のより一層の向上が要求されている。

加えて、金属層の厚みをより均一にすることが重要な課題となってきている。金属層の厚みにムラがある場合、該金属層をパターニングして微細配線を形成する際に、配線の寸法精度が低下し、それに伴い、プリント配線板自体の性能が低下してしまうという問題が生じる。

【0007】

本発明者らは、特許文献1に開示されている発明を参照し、NBRを含む無電解めっき用下地接着剤を用いて金属層を有する積層体を製造した。

ところが、得られた金属層の密着性および厚みの均一性は、昨今要求されるレベルを満たすものではないことが分かった。

【0008】

本発明は、上記実情に鑑みて、基板と金属層との密着性に優れ、金属層の厚みが均一である、金属層を有する積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題について鋭意検討した結果、以下の構成により上記目的を達成することができることを見出した。

【0010】

(1) 基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程と、

上記被めっき層を熱処理する熱処理工程と、

上記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程と、

上記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

上記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、上記被めっき層上に金属層を形成するめっき工程と、を備え、

上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【0011】

(2) 上記熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%とし、上記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%としたとき、B−A≧2.10である、上記(1)に記載の積層体の製造方法。

【0012】

(3) 上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、12.0mmol/cm3以上である、上記(1)または(2)に記載の積層体の製造方法。

【0013】

(4) 上記熱処理の温度が、上記ポリマーの耐熱温度より20℃〜100℃高い、上記(1)〜(3)のいずれかに記載の積層体の製造方法。

【0014】

(5) 上記アルカリ処理に用いるアルカリ水溶液のpHが12〜14である、上記(1)〜(4)のいずれかに記載の積層体の製造方法。

【0015】

(6) 上記ブタジエン由来の繰り返し単位を有するポリマーが、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)およびスチレン−ブタジエンゴム(SBR)からなる群より選択される、上記(1)〜(5)のいずれかに記載の積層体の製造方法。

【0016】

(7) 上記めっき工程が、無電解めっきを行い、その後、電解めっきを行う工程である、上記(1)〜(6)のいずれかに記載の積層体の製造方法。

【0017】

(8) さらに、金属層をパターン状にエッチングする工程を有する、上記(1)〜(7)のいずれかに記載の積層体の製造方法。

【0018】

(9) 被めっき層の厚みが0.01〜10μmである、上記(1)〜(8)のいずれかに記載の積層体の製造方法。

【0019】

(10) 上記(1)〜(9)のいずれかに記載の積層体を有するプリント配線基板。

【0020】

(11) ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層形成用組成物であって、該組成物によって形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、被めっき層形成用組成物。

【発明の効果】

【0021】

本発明によれば、基板と金属層との密着性に優れ、金属層の厚みが均一である、金属層を有する積層体の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

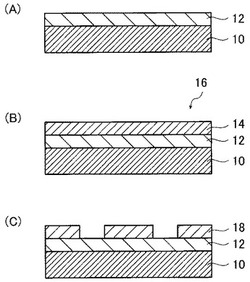

【図1】(A)〜(C)は、それぞれ本発明の積層体の製造方法における各製造工程を順に示す基板からパターン状金属層を有する積層体までの模式的断面図である。

【発明を実施するための形態】

【0023】

以下に、本発明の金属層を有する積層体の製造方法ついて説明する。

まず、本発明の従来技術と比較した特徴点について詳述する。

本発明では、被めっき層がブタジエン由来の繰り返し単位を有するポリマー(以後、本発明のポリマーとも称する)を含み、該被めっき層中のブタジエン由来の繰り返し単位の濃度(以後、ブタジエン濃度とも称する)が特定の濃度以上である点に特徴がある。また、形成された被めっき層に熱処理を行い、さらに、アルカリ処理を行う点に特徴がある。

本発明ではこのようにして得られた被めっき層にめっきを施すことで、金属層の密着性に優れ、金属層の厚みが均一である、金属層を有する積層体を得ることができる。

【0024】

本発明の積層体が上記効果を発現するメカニズムは大凡以下のとおりと考えられる。

本発明では、被めっき層中のポリマーがブタジエン由来の繰り返し単位を有するため、被めっき層中にはブタジエン由来の二重結合が存在する。該二重結合は、熱処理工程によってカルボキシル基等の酸素を含有する極性基に変換され、さらにアルカリ処理工程によって活性化される。

その後、被めっき層にめっき触媒が付与されると、めっき触媒と上記極性基との間でイオン結合等の相互作用が生じ、その後のめっき工程において、極性基と相互作用しためっき触媒を核としてめっきが形成される。

さらに、本発明では、被めっき層中におけるブタジエン由来の繰り返し単位の濃度が特定の濃度以上であるため、高い密着性を発現するのに必要な上記極性基が、十分に存在する。また、ブタジエン由来の繰り返し単位に起因して被めっき層が柔軟性を有し、被めっき層が応力緩和層としての機能を有することにより、金属層の密着性向上に寄与する。

このような理由から、本発明の製造方法で製造した金属層を有する積層体は、金属層の密着性に優れたものとなる。

また、被めっき層中の二重結合は分子レベルで均一に分散して存在するため、上記極性基も同様に均一に分散して存在し、これを起点にめっきが形成されるため、めっきムラが抑制され、厚みが均一の金属層が得られる。

【0025】

本発明の積層体の製造方法は、以下の5つの工程を備える。

(1) 基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程

(2) 上記被めっき層を熱処理する熱処理工程

(3) 上記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程

(4) 上記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程

(5) 上記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、上記被めっき層上に金属層を形成するめっき工程と、を備え、

ここで、上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度は、10.4mmol/cm3以上である。

以下に、各工程で使用する材料、および、その操作方法について詳述する。

【0026】

<工程(1):被めっき層形成工程>

工程(1)は、基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する工程である。ここで、被めっき層中におけるブタジエン由来の繰り返し単位の濃度は、10.4mmol/cm3以上である。

より具体的には、該工程によって、図1(A)に示されるように基板10上に被めっき層12が形成される。

まず、本工程で使用される材料(ポリマー、基板など)について詳述し、その後該工程の手順について詳述する。

【0027】

(ポリマー)

本工程で使用されるポリマーは、ブタジエン由来の繰り返し単位を有する。

ここで、ブタジエン由来の繰り返し単位とは、ブタジエン骨格(構造)(CX2=CX−CX=CX2、X:有機基、例えば、水素原子、ハロゲン原子または炭化水素基を表す。)を有する単量体由来の繰り返し単位を意味する。なかでも、ポリマーの合成が容易で、被めっき層の応力緩和層としての機能がより向上する点で、下記一般式(1)で表されるブタジエン骨格を有するモノマーが重合反応することで生成する繰り返し単位であることが好ましい。

【0028】

【化1】

【0029】

一般式(1)中、R11は、水素原子、ハロゲン原子または炭化水素基を表す。炭化水素基としては、脂肪族炭化水素基(例えば、アルキル基、アルケニル基など。炭素数1〜12が好ましい。)、または芳香族炭化水素基(例えば、フェニル基、ナフチル基など。)が挙げられる。複数あるR11は同一であっても異なっていてもよい。

【0030】

ブタジエン構造を有する単量体の具体例としては、例えば、1,3−ブタジエン、イソプレン、2−エチル−1,3−ブタジエン、2−n−プロピル−1,3−ブタジエン、2,3−ジメチル−1,3−ブタジエン、1−フェニル−1,3−ブタジエン、1−α−ナフチル−1,3−ブタジエン、1−β−ナフチル−1,3−ブタジエン、2−クロル−1,3−ブタジエン、1−ブロム−1,3−ブタジエン、1−クロルブタジエン、2−フルオロ−1,3−ブタジエン、2,3−ジクロル−1,3−ブタジエン、1,1,2−トリクロル−1,3−ブタジエン、2−シアノ−1,3−ブタジエンを挙げることができる。

これらの中で、1,3−ブタジエン、イソプレン、2−クロル−1,3−ブタジエンが特に好ましい。

【0031】

ブタジエン由来の繰り返し単位の具体例としては、例えば以下の構造式u1やu2で表される繰り返し単位が挙げられる。

【0032】

【化2】

【0033】

上記u1、u2中のR12およびR13の定義は、上記R11と同じである。

【0034】

ポリマー中におけるブタジエン由来の繰り返し単位の含有量は、被めっき層中における該繰り返し単位が所定量になれば特に制限されない。なかでも、金属層の密着性がより向上する点で、ポリマー中の全繰り返し単位に対して、58.0〜80.0質量%が好ましく、58.0〜79.0質量%がより好ましく、66.0〜78.0質量%がさらに好ましく、66.6〜77.0質量%が特に好ましい。

【0035】

本発明のポリマーのヤング率は特に制限されないが、金属層の密着性がより向上する点で、0.1〜10MPaが好ましく、1〜5MPaがより好ましい。

【0036】

また、ポリマー中には上記ブタジエン由来の繰り返し単位以外の繰り返し単位が含まれていてもよい。

例えば、芳香族ビニル単量体(例えば、スチレン、α−メチルスチレン、ジビニルベンゼンなど)、α,β−エチレン性不飽和ニトリル単量体(例えば、アクリロニトリル、メタアクリロニトリルなど)、アミド基含有(メタ)アクリル単量体(例えば、アクリルアミド、メタクリルアミド、N−(メタ)アクリロイルモルホリン、N−ビニル−2−ピロリドンなど)、不飽和カルボン酸単量体(例えば、フマル酸、マレイン酸、アクリル酸、メタクリル酸など)、またはその他単量体(例えば、エチレン、プロピレン、塩化ビニル、塩化ビニリデン、酢酸ビニル、エチルビニルエーテル、ブチルビニルエーテルなど)由来の繰り返し単位を有していてもよい。

【0037】

本発明のポリマーの好適な態様としては、スチレン−ブタジエンゴム(SBR)、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)、アクリロニトリル-ブタジエン-イソプレンゴム(NBIR)、クロロプレンゴム(CR)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)などが挙げられる。

なかでも、熱処理時の形状安定性および/または密着性がより高い理由から、スチレン−ブタジエンゴム(SBR)、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)が好ましく、カルボキシル基含有ニトリルゴム(XNBR)がより好ましい。

【0038】

本発明のポリマーのムーニー粘度[ML1+4(100℃)]は、金属層の応力緩和の観点から、10〜90であることが好ましく、25〜80であることがより好ましい。ポリマーのムーニー粘度(中心値)は、JIS K 6300−1「未加硫ゴム-物理特性-第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方」に基づいて測定したものである。

【0039】

本発明のポリマーの合成方法は特に制限されず、公知の方法(例えば、ラジカル重合、カチオン重合など)を使用できる。例えば、上記ブタジエン骨格を有するモノマーを単独重合させる方法、上記ブタジエン骨格を有するモノマーを二種以上共重合させる方法、上記ブタジエン骨格を有するモノマーとその他のビニル化合物(アクリロニトリル、スチレン、など)を共重合させる方法などが挙げられる。

【0040】

(基板)

本発明に用いる基板としては、従来知られているいずれの基板(例えば、絶縁性基板)も使用することができ、後述する処理条件に耐えることのできるものが好ましい。例えば、プラスチック基板、ガラス基板、セラミック基板、金属基板などが挙げられる。

プラスチック基板の材料としては、熱硬化性樹脂(例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂など)または熱可塑性樹脂(例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォンなど)が挙げられる。

セラミック基板の材料としては、例えば、アルミナ、窒化アルミニウム、ジルコニア、シリコン、窒化シリコン、シリコンカーバイドなどが挙げられる。

ガラス基板の材料としては、例えば、ソーダガラス、カリガラス、ホウケイ酸ガラス、石英ガラス、アルミケイ酸ガラス、鉛ガラスなどが挙げられる。

金属基板の材料としては、例えば、アルミニウム、亜鉛、銅などが挙げられる。

【0041】

また、基板は、その片面または両面に金属層を有していてもよい。つまり、金属層付き基板を使用してもよい。金属層は、基板の表面に対してパターン状に形成されていてもよいし、全面に形成されていてもよい。代表的には、エッチング処理を利用したサブトラクティブ法で形成されたものや、電気めっきを利用したセミアディティブ法で形成したものが挙げられ、いずれの工法で形成されたものを用いてもよい。

金属層を構成する材料としては、例えば、銅、銀、錫、パラジウム、金、ニッケル、クロム、タングステン、インジウム、亜鉛、またはガリウムなどが挙げられる。

【0042】

(工程(1)の手順)

基板上に、本発明のポリマーを含む被めっき層を形成する方法は特に限定されず、上記ポリマーを含む被めっき層形成用組成物を、基板上に塗布する方法、被めっき層形成用組成物に基板を浸漬する方法、ポリマーを基板上にラミネートする方法などが挙げられる。得られる被めっき層の厚みを制御しやすい点から、被めっき層形成用組成物を基板上に塗布する方法が好ましい。

【0043】

被めっき層形成用組成物中におけるポリマーの含有量は特に制限されないが、塗布時に被めっき層の厚みをより制御しやすい点で、1〜20質量%が好ましい。

また、被めっき層形成用組成物には、必要に応じて、溶媒が含まれていてもよい。

使用できる溶媒は特に制限されないが、水または有機溶媒が好ましい。なかでも、被めっき層形成用組成物の安定性の観点から、ケトン系溶媒が好ましく、シクロペンタノンがより好ましい。

【0044】

基板上に被めっき層形成用組成物を塗布する方法は特に制限されず、具体的な方法としては、スピンコーター、ダブルロールコーター、スリットコーター、エアナイフコーター、ワイヤーバーコーター、スライドホッパー、スプレーコーティング、ブレードコーター、ドクターコーター、スクイズコーター、リバースロールコーター、トランスファーロールコーター、エクストロージョンコーター、カーテンコーター、ディップコーター、ダイコーター、グラビアロールによる塗工法、押し出し塗布法、ロール塗布法等の公知の方法を用いることができる。

なお、基板上に被めっき層形成用組成物を塗布した後、必要に応じて、溶媒を除去するために乾燥処理を施してもよい。乾燥処理を行う際の温度は特に制限されないが、基板の耐熱性の観点から、80〜180℃で実施することが好ましい。

【0045】

(被めっき層)

工程(1)で形成される被めっき層には、本発明のポリマーが含まれる。また、上記被めっき層形成用組成物に本発明のポリマー以外の固形成分(他のポリマー、添加剤など)が含まれる場合、該成分も含まれる。

工程(1)で形成される被めっき層中において、本発明のポリマーの含有量は、被めっき層の全質量を100%としたときに、50質量%以上であることが好ましく、80質量%以上であることがより好ましく、95質量%以上であることがさらに好ましい。

なお、被めっき層の厚みは特に制限されないが、金属層の密着性および厚みの均一性がより優れる点で、0.05〜50μmが好ましく、0.01〜10μmがより好ましく、0.1〜5μmがさらに好ましい。

【0046】

(ブタジエン濃度)

本工程で形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度(ブタジエン濃度)は、10.4mmol/cm3以上である。上述のとおり、本発明の被めっき層は、被めっき層中のブタジエン濃度が特定の濃度以上であるため、後述する熱処理工程およびアルカリ処理工程を経ることで、めっき触媒と相互作用する極性基が十分に生成し、高い密着性を発現する。

上記ブタジエン濃度は、金属層の密着性がより高い理由から、12.0mmol/cm3以上であることが好ましく、13.0mmol/cm3以上であることがより好ましい。

【0047】

上記ブタジエン濃度を調整する方法としては、被めっき層中の本発明のポリマーの含有量を変える方法、本発明のポリマー中の「ブタジエン由来の繰り返し単位」の割合を変える方法などが挙げられる。

本発明のポリマー中の「ブタジエン由来の繰り返し単位」の割合を変える方法としては、例えば、上記本発明のポリマーの合成において、一般式(1)で表されるブタジエン骨格を有するモノマーの共重合比を変える方法が挙げられる。

【0048】

被めっき層中のブタジエン濃度を求める方法は特に制限されないが、例えば、IR測定よりブタジエンと共重合成分に帰属されるピークの面積を算出し、共重合比率と比較する方法が挙げられる。また、ブタジエン含有量(ポリマー中の全繰り返し単位に対するブタジエン由来の繰り返し単位の含有量)と密度が既知の材料を用いた場合は、該含有量および該密度から算出する方法等が挙げられる。

または、他の方法として、ブタジエン濃度とIR測定でのピーク強度との関係を示した検量線を作成して、ブタジエン濃度を求める方法も挙げられる。具体的には、まず、ブタジエン濃度が既知のポリマーを使用して、ブタジエン濃度を変えた被めっき層のサンプルを作製する。次に、それらをIR測定して、ブタジエン由来の繰り返し単位に帰属されるピーク強度を測定し、それらピーク強度とブタジエン濃度との関係を示す検量線を作成する。目的とする被めっき層についてIR測定を行い、ブタジエン由来の繰り返し単位に帰属されるピーク強度と上記検量線から、被めっき層中のブタジエン濃度を求める。

【0049】

<工程(2):熱処理工程>

工程(2)は、工程(1)で得られた被めっき層を熱処理する工程である。上述のとおり、本工程によって、被めっき層中に存在する二重結合が、カルボキシル基、水酸基、カルボニル基等の酸素を含有する極性基に変換される。

【0050】

熱処理の方法は特に限定されないが、例えば、オーブン、加熱炉、送風乾燥機、赤外線乾燥機、恒温機、加熱ドラム、加熱ロール、ホットプレート等による方法が挙げられる。

【0051】

熱処理の温度は使用するポリマーの種類および基板の材質によって異なるが被めっき層の耐熱性を考慮して、120〜200℃であることが好ましく、140〜180℃であることがより好ましい。

なかでも、金属層の均一性および/または密着性がより高い理由から、上記ポリマーの耐熱温度より20℃〜100℃高い温度であることが好ましく、30℃〜60℃高い温度であることがより好ましい。

ここでポリマーの耐熱温度とは、熱重量分析装置を用いて、上記ポリマーの粉末状のサンプルを、5℃/分の速度で昇温させたときに、重量減少率が5%になったときの温度を意味する。

【0052】

熱処理の時間は、金属層の均一性および/または密着性がより高い理由から、5分から2時間が好ましく、15分から1時間がより好ましい。

【0053】

熱処理工程によって、被めっき層中に存在する二重結合が、酸素を含有する極性基(カルボキシル基、水酸基等)に変換されたことを調べる方法としては、例えば、蛍光X線分析(XRF)装置、誘導結合(ICP)発光装置、X線光電子分光(ESCA)装置、電子線マイクロアナライザ(EPMA)などを用いる方法が挙げられる。これらの方法を用いて、熱処理前後の被めっき層の表面について元素分析を行い、表面に存在する酸素原子数の変化から、二重結合が酸素を含有する極性基に変換されたことを調べることができる。

【0054】

熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%{(酸素原子数/全原子数)×100}とし、上記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%{(酸素原子数/全原子数)×100}としたとき、金属層の均一性および/または密着性がより高い理由から、B−A≧2.10であることが好ましい。

また、Bの値は、金属層の均一性および/または密着性がより高い理由から、B≧2.10が好ましく、B≧3.00がより好ましい。

【0055】

<工程(3):アルカリ処理工程>

工程(3)は、上記工程(2)の後に、被めっき層とアルカリ水溶液とを接触させる工程である。

上述のとおり、工程(2)によって生成したカルボキシル基等の酸素を含有する極性基が、工程(3)を行うことよって活性化され、後述するめっき触媒との間にイオン結合等のより強い相互作用を形成することができる。

以下では、まず、本工程で使用される材料(アルカリ水溶液など)について詳述し、その後工程の手順について詳述する。

【0056】

(アルカリ水溶液)

工程(3)で用いるアルカリ水溶液は、pHがアルカリ性であれば特にその種類は限定されない。

アルカリ水溶液のpHは、金属層の均一性および/または密着性がより高い理由から、10〜14が好ましく、12〜14がより好ましい。

【0057】

アルカリ水溶液に使用される溶媒は、通常、水が使用される。また、必要に応じて、有機溶媒(メタノール、エタノール、プロパノール、エチレングリコール、グリセリン、プロピレングリコールモノメチルエーテルなどのアルコール系溶剤、酢酸、ヒドロキシ酢酸、アミノカルボン酸などの酸、アセトン、メチルエチルケトンなどのケトン系溶剤、ホルムアミド、ジメチルアセトアミド、N−メチルピロリドンなどのアミド系溶剤、アセトニトリル、プロピオニトリルなどのニトリル系溶剤、ジメチルカーボネート、ジエチルカーボネートなどのカーボネート系溶剤、グリコール系溶剤など)を併用してもよい。

【0058】

アルカリ水溶液としては、その種類は特に制限されず、例えば、水酸化リチウム水溶液、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸リチウム水溶液、炭酸ナトリウム水溶液、炭酸カリウム水溶液、炭酸水素リチウム水溶液、炭酸水素ナトリウム水溶液、炭酸水素カリウム水溶液、水酸化カルシウム水溶液、水酸化ストロンチウム水溶液、水酸化バリウム水溶液、炭酸カルシウム水溶液、炭酸ストロンチウム水溶液、炭酸バリウム水溶液などが挙げられる。

【0059】

アルカリ水溶液には、界面活性剤が添加されていてもよい。使用される界面活性剤の種類は特に制限されないが、例えば、アニオン系界面活性剤、ノニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤が挙げられる。

【0060】

(工程(3)の手順)

被めっき層とアルカリ水溶液との接触方法は特に制限されず、公知の方法が使用される。例えば、アルカリ水溶液を被めっき層上に塗布する方法(スプレー塗布、スピンコート、印刷法など)や、アルカリ水溶液に被めっき層を有する基板を浸漬する方法(ディップ浸漬)などが挙げられ、処理の簡便さ、処理時間の調整の容易さから、ディップ浸漬、スプレー塗布が好ましい。

【0061】

接触の際のアルカリ水溶液の液温は特に制限されないが、金属層の均一性および/または密着性がより優れる理由から、20℃〜90℃の範囲が好ましく、25℃〜60℃の範囲がより好ましい。

被めっき層とアルカリ水溶液との接触時間は、金属層の均一性および/または密着性がより高い理由から、5秒〜30分の範囲が好ましく、30秒〜25分の範囲がより好ましく、1〜20分の範囲がさらに好ましい。

また、金属層の均一性および/または密着性がより優れる理由から、アルカリ水溶液との接触後、被めっき層に付着したアルカリ水溶液を純水等で洗浄することが好ましい。

【0062】

<工程(4):触媒付与工程>

工程(4)は、工程(3)でアルカリ処理した被めっき層にめっき触媒またはその前駆体を付与する工程である。本工程では、被めっき層にめっき触媒が付与されることで、被めっき層中に存在する二重結合から変換された酸素を含有する極性基と、めっき触媒またはその前駆体との間に、イオン結合等の相互作用が形成される。つまり、アルカリ処理工程後の被めっき層は、めっき触媒またはその前駆体に対する良好な受容層となる。

ここで、めっき触媒またはその前駆体としては、後述する工程(5)における、めっき処理の触媒や電極として機能するものが挙げられる。そのため、めっき触媒またはその前駆体は、工程(5)におけるめっき処理の種類により決定されるが、無電解めっき触媒またはその前駆体であることが好ましい。

まず、本工程で使用される材料(無電解めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0063】

(無電解めっき触媒)

本工程において用いられる無電解めっき触媒は、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。具体的には、Pd、Ag、Cu、Ni、Pt、Au、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pd、Pt、Cuが特に好ましい。

この無電解めっき触媒としては、金属コロイドを用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。金属コロイドの荷電は、ここで使用される界面活性剤または保護剤により調節することができる。

【0064】

(無電解めっき触媒前駆体)

本工程において用いられる無電解めっき触媒前駆体とは、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは被めっき層へ付与された後、無電解めっき浴への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよい。また、無電解めっき触媒前駆体のまま無電解めっき浴に浸漬し、無電解めっき浴中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0065】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて被めっき層に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。例えば、Agイオン、Cuイオン、Niイオン、Coイオン、Ptイオン、Pdイオンが挙げられる。中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオン、Cuイオンが好ましい。

【0066】

本発明で用いられる無電解めっき触媒またはその前駆体の好ましい例の一つとして、パラジウム化合物が挙げられる。このパラジウム化合物は、めっき処理時に活性核となり金属を析出させる役割を果たす、めっき触媒(パラジウム)またはその前駆体(パラジウムイオン)として作用する。パラジウム化合物としては、パラジウムを含み、めっき処理の際に核として作用すれば、特に限定されないが、例えば、パラジウム(II)塩、パラジウム(0)錯体、パラジウムコロイドなどが挙げられる。

【0067】

また、無電解めっき触媒またはその前駆体としては、銀、または銀イオンが好ましい別の例として挙げられる。

銀イオンを用いる場合、以下に示すような銀化合物が解離したものを好適に用いることができる。銀化合物の具体例としては、硝酸銀、酢酸銀、硫酸銀、炭酸銀、シアン化銀、チオシアン酸銀、塩化銀、臭化銀、クロム酸銀、クロラニル酸銀、サリチル酸銀、ジエチルジチオカルバミン酸銀、ジエチルジチオカルバミド酸銀、p−トルエンスルホン酸銀が挙げられる。この中でも、水溶性の観点から硝酸銀が好ましい。

【0068】

(その他の触媒)

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0069】

上記めっき触媒またはその前駆体は、これらを溶媒に分散または溶解させた分散液または溶液(以後、適宜めっき触媒液とも称する)の形態で使用されることが好ましい。

めっき触媒液で使用される溶媒は、有機溶剤および/または水が用いられる。めっき触媒液が有機溶剤を含有することで、被めっき層に対するめっき触媒液の浸透性が向上し、相互作用性基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0070】

めっき触媒液に用いられる有機溶剤としては、被めっき層に浸透しうる溶剤であれば特に制限は無いが、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブなどを用いることができる。

【0071】

更に、分散液や溶液には、目的に応じて他の添加剤を含有することができる。他の添加剤としては、例えば、膨潤剤や、界面活性剤などが挙げられる。

【0072】

(工程(4)の手順)

めっき触媒またはその前駆体を被めっき層に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を被めっき層上に塗布する方法、または、めっき触媒液中に被めっき層が形成された基板を浸漬する方法などが挙げられる。

被めっき層とめっき触媒液の接触時間としては、30秒〜24時間程度であることが好ましく、1分〜1時間程度であることがより好ましい。

接触時のめっき触媒液の温度は、5〜80℃程度であることが好ましく、15〜60℃程度であることがより好ましい。

【0073】

上記のようにめっき触媒またはその前駆体を接触させることで、被めっき層中の相互作用性基に、ファンデルワールス力のような分子間力による相互作用、イオン結合のような静電的相互作用、または、孤立電子対による配位結合による相互作用を利用して、めっき触媒またはその前駆体を吸着させることができる。

このような吸着を充分に行なわせるという観点からは、めっき触媒液中の金属濃度または金属イオン濃度は、0.001〜50質量%の範囲であることが好ましく、0.005〜30質量%の範囲であることがより好ましい。

【0074】

被めっき層中におけるめっき触媒またはその前駆体の吸着量は特に制限されないが、金属層の均一性および/または密着性がより優れる理由から、9〜100mg/m2が好ましく、11.0〜50.0mg/m2がより好ましく、12.0〜40.0mg/m2がさらに好ましい。

【0075】

<工程(5):めっき工程>

工程(5)は、工程(4)でめっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、被めっき層上に金属層を形成する工程である。該工程により形成された金属層は、優れた導電性、密着性を有する。より具体的には、図1(B)に示すように、被めっき層12上に金属層14が形成され、積層体16が得られる。

本工程において行われるめっき処理の種類は、無電解めっき、電気めっき等が挙げられ、上記工程(4)において、被めっき層に吸着しためっき触媒またはその前駆体の機能によって、選択することができる。

中でも、金属層の密着性がより優れる点から、無電解めっきを行うことが好ましい。また、所望の層厚の金属層14を得るために、無電解めっきの後に、更に電気めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっきについて説明する。

【0076】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された基板を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行うことが好ましい。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。

また、無電解めっき触媒前駆体が付与された基板を、無電解めっき触媒前駆体が被めっき層に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、基板を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させることが好ましい。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0077】

尚、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、水素化ホウ素ナトリウム、ジメチルアミンボランのようなホウ素系還元剤、ホルムアルデヒド、次亜リン酸などの還元剤を使用することが可能である。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する被めっき層表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0078】

一般的な無電解めっき浴の組成としては、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が主に含まれている。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0079】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0080】

無電解めっき浴に用いられる金属の種類としては、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0081】

このようにして形成される無電解めっきによる金属層の層厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上であることが好ましく、0.2〜2μmであることがより好ましい。

ただし、無電解めっきによる金属層を導通層として、後述する電気めっきを行う場合は、少なくとも0.1μm以上の層が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0082】

(電気めっき)

本工程おいては、上記工程(4)において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された被めっき層に対して、電気めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属層を電極とし、更に、電気めっきを行ってもよい。これにより基板との密着性に優れた無電解めっき層をベースとして、そこに新たに任意の厚みをもつ金属層を容易に形成することができる。このように、無電解めっきの後に、電気めっきを行うことで、金属層を目的に応じた厚みに形成しうるため、金属層を種々の応用に適用するのに好適である。

【0083】

電気めっきの方法としては、従来公知の方法を用いることができる。尚、電気めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0084】

また、電気めっきにより得られる金属層の層厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

尚、一般的な電気配線などに適用する場合、金属層の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

尚、電気配線の厚みは、電気配線の線幅が狭くなる、すなわち微細化するほどアスペクト比を維持するために薄くなる。従って、電気めっきによって形成される金属層の層厚は、上記に限定されず、任意に設定できる。

【0085】

<積層体>

上記工程(1)〜(5)を経ることにより、図1(B)に示すように、基板10と、被めっき層12と、金属層14とをこの順で備える積層体16(金属層付き積層体)を得ることができる。

得られた積層体16は、例えば、金属配線基板用に使用され、より具体的には、プリント配線板、電磁波防止膜、コーティング膜、2層CCL(Copper Clad Laminate)材料、電気配線用材料等の種々の電子デバイス用途に適用することができる。

【0086】

<金属パターン材料、およびその製造方法>

上記積層体中における金属層を、パターン状にエッチングする工程を行うことで、パターン状の金属層を表面に備える積層体(金属パターン材料)を製造することができる。

このエッチング工程(工程(6))について以下に詳述する。

【0087】

[工程(6):エッチング工程]

エッチング工程は、上記で形成された金属層(めっき膜)をパターン状にエッチングする工程である。即ち、本工程では、形成された金属層の不要部分をエッチングで取り除くことで、所望の金属パターンを形成することができる。より具体的には、図1(C)に示すように、本工程において、パターン状の金属層18が形成される。

この金属パターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法、セミアディティブ法が用いられる。

【0088】

サブトラクティブ法とは、形成された金属層上にドライフィルムレジスト層を設けパターン露光、現像により金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとしてエッチング液で金属層を除去し、金属パターンを形成する方法である。ドライフィルムレジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0089】

また、セミアディティブ法とは、形成された金属層上にドライフィルムレジスト層を設け、パターン露光、現像により非金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとして電気めっきを行い、ドライフィルムレジストパターンを除去した後にクイックエッチングを実施し、金属層をパターン状に除去することで、金属パターンを形成する方法である。ドライフィルムレジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電気めっき手法としては上記記載の手法が使用できる。

【0090】

なお、図1(A)において、被めっき層は基板の全面に設けられているが、必要に応じて、パターン状に設けられていてもよい。パターン状の被めっき層が基板上に配置された場合、上述した工程を実施することにより、パターン状の被めっき層上にのみ金属層が形成され、金属パターン材料が得られる。

【0091】

[用途]

得られたパターン状の金属層を有する積層体は、例えば、半導体チップ、各種電気配線板(例えば、プリント配線基板)、FPC、COF、TAB、アンテナ、多層配線基板、マザーボード、等の種々の用途に適用することができる。なかでも、配線基板として用いる用途が好ましい。

【実施例】

【0092】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0093】

<実施例1>

(被めっき層の形成)

Nipol 1072J(XNBR、日本ゼオン株式会社製)を、シクロペンタノン(日本ゼオン株式会社製)に加え、撹拌して溶解させることで、ポリマー濃度が10質量%の被めっき層形成用組成物を得た。得られた被めっき層形成用組成物を、ガラスエポキシ基板(日立化成工業株式会社製、MCL−E679W)上に、厚さ3μmになるようにスピンコート法で塗布することで、基板上に、ポリマーを含む被めっき層を形成した。

【0094】

(熱処理)

得られた被めっき層を有する基板に、オーブンを用いて、180℃で60分間熱処理を施した。

【0095】

(アルカリ処理)

さらに、熱処理後の被めっき層を有する基板を、1質量%の水酸化ナトリウム水溶液(pH:13)に25℃にて5分間浸漬し、その後純水で洗浄した。

【0096】

(触媒の付与)

1質量%硝酸銀水溶液を用意し、これをめっき触媒液とした。

アルカリ処理後の被めっき層を有する基板を、上記めっき触媒液に10分間浸漬し、その後純水で2回洗浄した。

【0097】

(無電解めっき)

めっき触媒が付与された被めっき層を有する基板を、以下の組成の無電解めっき液(上村工業株式会社製、スルカップPGT)に31℃で浸漬し、0.6μmの厚みの無電解銅めっき層を得た。

(無電解めっき浴の組成)

・蒸留水 770.88g

・スルカップPGT−A(上村工業株式会社製) 97.24g

・スルカップPGT−B(上村工業株式会社製) 66.58g

・スルカップPGT−C(上村工業株式会社製) 43.26g

・ホルマリン(和光純薬株式会社製) 22.39g

【0098】

(電解めっき)

続いて、得られた無電解めっき層(無電解銅めっき層)を給電層として、下記組成の電気めっき浴を用い、3A/dm2の条件で、20μmの厚みの金属層を有する積層体を製造した。

【0099】

(電気めっき浴の組成)

・蒸留水 1283.15g

・硫酸銅5水和物(和光純薬株式会社製) 135.00g

・濃硫酸(和光純薬株式会社製) 342.00g

・塩酸(和光純薬株式会社製) 0.25g

・カパーグリームST−901(メルテックス株式会社製) 22.39g

【0100】

<実施例2>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1723(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0101】

<実施例3>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1043(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0102】

<実施例4>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1042(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0103】

<実施例5>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1052J(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0104】

<実施例6>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN219(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0105】

<実施例7>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 9548(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0106】

<実施例8>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN631(XNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0107】

<実施例9>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1739(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0108】

<実施例10>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1041(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0109】

<実施例11>

アルカリ処理でpH11の水酸化ナトリウム水溶液を使用した以外は、実施例1と同様の手順に従って、積層体を得た。

【0110】

<実施例12>

熱処理を180℃から140℃に変更して実施した以外は、実施例1と同様の手順に従って、積層体を得た。

【0111】

<比較例1>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN101L(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0112】

<比較例2>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN003(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0113】

<比較例3>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Zetpol 0020(HNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0114】

<比較例4>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Zetpol 1010(HNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0115】

<比較例5>

(アルカリ処理)を行わなかったこと以外は、実施例1と同様の手順に従って、積層体を得た。

【0116】

<比較例6>

(熱処理)を行わなかったこと以外は、実施例1と同様の手順に従って、積層体を得た。

【0117】

(環境試験後の密着力の評価)

実施例および比較例で得られた金属層を有する積層体について、JEDEC規格(IPC/JEDEC J-STD-020C LEVEL3)に基づきサンプルを30℃、湿度60%で192時間湿潤条件下に置いた後にリフロー試験を行った。その後JIS−C−6481「プリント配線板用銅張積層板試験方法」に基づき、90°剥離試験を行うことで金属層の密着力を評価した。結果を表1に示す。実用上、「◎」、「○」、「△」であることが好ましい。

評価基準は以下の通りである。

「◎」:ピール強度が0.8kN/m以上である。

「○」:ピール強度が0.6kN/m以上0.8kN/m未満である。

「△」:ピール強度が0.4kN/m以上0.6kN/m未満である。

「×」:ピール強度が0.4kN/m未満である。

【0118】

(金属層の厚みの評価)

実施例および比較例で得られた金属層を有する積層体を100枚用意し、基板平面に対して垂直に切断した断面をSEMにより観察し、金属層の厚みを測定した。金属層の厚みの最大値と最小値の差をバラつきとし、金属層の厚みのバラつきが100nm以上の場合を不良と判定した。不良率(%){(不良と判断された枚数/100)×100}を算出し、以下の基準に従って評価した。結果を表1に示す。実用上、「○」、「△」であることが好ましい。

評価基準は以下の通りである。

「○」:不良率が5%未満のもの

「△」:不良率が5%以上10%未満のもの

「×」:不良率が10%以上のもの

【0119】

(ESCA分析)

ESCA分析により、実施例および比較例における、熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合(A%)および熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合(B%)を求め、B−Aを算出した。

具体的には、用意した熱処理前後の被めっき層サンプルを、分析径100μmφ、光電子取り出し角度45°にてC、O、N、Na、Sの元素について測定を行った。これらの元素のピーク面積を相対感度係数で補正し、原子数比に変換した。

結果を表1に示す。

【0120】

(Ag吸着量)

ICP分析により、実施例および比較例における、熱処理前後の被めっき層について、めっき触媒であるAgの吸着量を調べた。

具体的には、触媒吸着まで行った被めっき層を王水に溶解し、純水で希釈したものをサンプルとして分析波長328.068nmについて測定を行った。

結果を表1に示す。

【0121】

表1中、ブタジエン濃度は、使用するポリマーのブタジエン含有量と密度から求めた。

また、表1中、熱処理については、(熱処理の温度)−(ポリマーの耐熱温度)が、20℃以上100℃以下の場合を「○」、20℃未満の場合を「△」、熱処理を行わなかった場合を「×」と表記した。

また、表1中、アルカリ処理については、アルカリ水溶液のpHが12〜14の場合を「○」、12未満の場合を「△」、アルカリ処理を行わなかった場合を「×」と表記した。

【表1】

【0122】

表1から分かるように、実施例1〜12においては、金属層の厚み評価、密着力評価において優れていた。

熱処理およびアルカリ処理が同一の条件である実施例1〜10の中で比較すると、ブタジエン濃度が12.0mmol/cm3以上の場合(実施例1〜6)に、金属層の密着性がより優れることが確認された。

被めっき層に同じポリマー(Nipol 1072J)を用いた実施例1(アルカリ処理:pH13)と実施例11(アルカリ処理:pH11)を比較すると、実施例1(アルカリ処理:pH13)の方が密着力に優れていた。

また、被めっき層に同じポリマー(Nipol 1072J)を用いた実施例1(熱処理:180℃(ポリマーの耐熱温度よりも50℃高い温度))と実施例12(熱処理:140℃(ポリマーの耐熱温度よりも10℃高い温度))を比較すると、実施例1(熱処理:180℃(ポリマーの耐熱温度よりも50℃高い温度))の方が密着力に優れていた。

一方、被めっき層中のブタジエン濃度が所定の範囲外である比較例1〜4においては、金属層の厚み評価および密着力評価の両方に劣ることが確認された。

また、被めっき層中のブタジエン濃度が所定の範囲内であっても、熱処理を行っていない場合(比較例6)や、アルカリ処理を行っていない場合(比較例5)は、金属層の厚み評価および密着力評価の両方に劣ることが確認された。

【0123】

<実施例13>

実施例1で得られた金属層を有する積層体に対し150℃/15分の熱処理を行なった後、該積層体の金属層表面に、ドライレジストフィルム(日立化成(株)製;RY3315、膜厚15μm)を真空ラミネーター((株)名機製作所製:MVLP−600)で70℃、0.2MPaでラミネートした。次いで、ドライレジストフィルムがラミネートされた積層体に、JPCA−ET01に定める櫛型配線(JPCA−BU01−2007準拠)が形成できるガラスマスクを密着させ、レジストを中心波長405nmの露光機にて70mJの光エネルギーを照射した。露光後の積層体に、1%Na2CO3水溶液を0.2MPaのスプレー圧で噴きつけ、現像を行なった。その後、積層体の水洗・乾燥を行い、金属層上に、サブトラクティブ法用のレジストパターンを形成した。

レジストパターンを形成した積層体を、FeCl3/HCl水溶液(エッチング液)に温度40℃で浸漬することによりエッチングを行い、レジストパターンの非形成領域に存在する金属層を除去した。その後、3%NaOH水溶液を0.2MPaのスプレー圧で積層体上に噴き付けることで、レジストパターンを膨潤剥離し、10%硫酸水溶液で中和処理を行い、水洗することで櫛型配線(パターン状金属層)を得た。得られた配線は、L/S=20μm/75μmであった。

【0124】

さらに、パターン状銅金属層を有する積層体に対して、ソルダーレジスト(PFR800;太陽インキ製造(株)製)を110℃、0.2MPaの条件で真空ラミネートし、中心波長365nmの露光機にて420mJの光エネルギーを照射した。

次いで、積層体を80℃/10分間の加熱処理を施した後、NaHCO3:10%水溶液を、スプレー圧2kg/m2で積層体表面に付与することで現像し、乾燥した。その後、再度、中心波長365nmの露光機にて1000mJの光エネルギーを、積層体に対して照射した。最後に150℃/1hrの加熱処理を行ない、ソルダーレジストで被覆された配線基板を得た。

【符号の説明】

【0125】

10:基板

12:被めっき層

14:金属層

16:積層体

18:パターン状金属層

【技術分野】

【0001】

本発明は、金属層を有する積層体の製造方法に関する。

【背景技術】

【0002】

従来から、絶縁性基板の表面に金属パターンによる配線を形成した金属配線基板が、電子部品や半導体素子に広く用いられている。

かかる金属パターン材料の作製方法としては、主に、「サブトラクティブ法」が使用される。このサブトラクティブ法とは、基板表面に形成された金属層上に、活性光線の照射により感光する感光層を設け、この感光層を像様露光し、その後現像してレジスト像を形成し、次いで、金属層をエッチングして金属パターンを形成し、最後にレジストを剥離する方法である。

【0003】

絶縁性基板上に金属層を形成する方法としては、従来、基板の中に金属(めっき触媒)を分散させ、これを核にめっきを施す方法や、基板の表面を粗面化し、その表面に金属(めっき触媒)を吸着させ、これを核にめっきを施す方法等が用いられている。

しかし、前者は、基板の中に金属を分散させるため、基板の絶縁特性の低下を招来し、高い絶縁特性を要求される部品や素子に用いることはできないという問題があった。また、後者は、基板と金属層との密着性が十分でなく、微細な金属パターンには用いることができないという問題があった。

【0004】

この問題を解決する手段として、特許文献1には、絶縁性基板の表面に、ニトリルゴム(NBR)を含む無電解めっき用下地接着剤を塗布する方法が提案されている。

この方法では、上記のとおり塗布した接着剤を熱処理することで硬化塗膜が形成し、さらに該硬化塗膜の表面を粗面化して、これにめっき触媒を吸着させ、これを核として無電解メッキを行うことで、金属層を有する積層体が得られる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−250086号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

一方、近年、電子機器の小型化、高機能化の要求に対応するため、プリント配線板などにおいては配線のより一層の微細化および高集積化が進んでいる。それに伴って、基板と金属層との密着性のより一層の向上が要求されている。

加えて、金属層の厚みをより均一にすることが重要な課題となってきている。金属層の厚みにムラがある場合、該金属層をパターニングして微細配線を形成する際に、配線の寸法精度が低下し、それに伴い、プリント配線板自体の性能が低下してしまうという問題が生じる。

【0007】

本発明者らは、特許文献1に開示されている発明を参照し、NBRを含む無電解めっき用下地接着剤を用いて金属層を有する積層体を製造した。

ところが、得られた金属層の密着性および厚みの均一性は、昨今要求されるレベルを満たすものではないことが分かった。

【0008】

本発明は、上記実情に鑑みて、基板と金属層との密着性に優れ、金属層の厚みが均一である、金属層を有する積層体の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、上記課題について鋭意検討した結果、以下の構成により上記目的を達成することができることを見出した。

【0010】

(1) 基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程と、

上記被めっき層を熱処理する熱処理工程と、

上記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程と、

上記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

上記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、上記被めっき層上に金属層を形成するめっき工程と、を備え、

上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【0011】

(2) 上記熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%とし、上記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%としたとき、B−A≧2.10である、上記(1)に記載の積層体の製造方法。

【0012】

(3) 上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、12.0mmol/cm3以上である、上記(1)または(2)に記載の積層体の製造方法。

【0013】

(4) 上記熱処理の温度が、上記ポリマーの耐熱温度より20℃〜100℃高い、上記(1)〜(3)のいずれかに記載の積層体の製造方法。

【0014】

(5) 上記アルカリ処理に用いるアルカリ水溶液のpHが12〜14である、上記(1)〜(4)のいずれかに記載の積層体の製造方法。

【0015】

(6) 上記ブタジエン由来の繰り返し単位を有するポリマーが、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)およびスチレン−ブタジエンゴム(SBR)からなる群より選択される、上記(1)〜(5)のいずれかに記載の積層体の製造方法。

【0016】

(7) 上記めっき工程が、無電解めっきを行い、その後、電解めっきを行う工程である、上記(1)〜(6)のいずれかに記載の積層体の製造方法。

【0017】

(8) さらに、金属層をパターン状にエッチングする工程を有する、上記(1)〜(7)のいずれかに記載の積層体の製造方法。

【0018】

(9) 被めっき層の厚みが0.01〜10μmである、上記(1)〜(8)のいずれかに記載の積層体の製造方法。

【0019】

(10) 上記(1)〜(9)のいずれかに記載の積層体を有するプリント配線基板。

【0020】

(11) ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層形成用組成物であって、該組成物によって形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、被めっき層形成用組成物。

【発明の効果】

【0021】

本発明によれば、基板と金属層との密着性に優れ、金属層の厚みが均一である、金属層を有する積層体の製造方法を提供することができる。

【図面の簡単な説明】

【0022】

【図1】(A)〜(C)は、それぞれ本発明の積層体の製造方法における各製造工程を順に示す基板からパターン状金属層を有する積層体までの模式的断面図である。

【発明を実施するための形態】

【0023】

以下に、本発明の金属層を有する積層体の製造方法ついて説明する。

まず、本発明の従来技術と比較した特徴点について詳述する。

本発明では、被めっき層がブタジエン由来の繰り返し単位を有するポリマー(以後、本発明のポリマーとも称する)を含み、該被めっき層中のブタジエン由来の繰り返し単位の濃度(以後、ブタジエン濃度とも称する)が特定の濃度以上である点に特徴がある。また、形成された被めっき層に熱処理を行い、さらに、アルカリ処理を行う点に特徴がある。

本発明ではこのようにして得られた被めっき層にめっきを施すことで、金属層の密着性に優れ、金属層の厚みが均一である、金属層を有する積層体を得ることができる。

【0024】

本発明の積層体が上記効果を発現するメカニズムは大凡以下のとおりと考えられる。

本発明では、被めっき層中のポリマーがブタジエン由来の繰り返し単位を有するため、被めっき層中にはブタジエン由来の二重結合が存在する。該二重結合は、熱処理工程によってカルボキシル基等の酸素を含有する極性基に変換され、さらにアルカリ処理工程によって活性化される。

その後、被めっき層にめっき触媒が付与されると、めっき触媒と上記極性基との間でイオン結合等の相互作用が生じ、その後のめっき工程において、極性基と相互作用しためっき触媒を核としてめっきが形成される。

さらに、本発明では、被めっき層中におけるブタジエン由来の繰り返し単位の濃度が特定の濃度以上であるため、高い密着性を発現するのに必要な上記極性基が、十分に存在する。また、ブタジエン由来の繰り返し単位に起因して被めっき層が柔軟性を有し、被めっき層が応力緩和層としての機能を有することにより、金属層の密着性向上に寄与する。

このような理由から、本発明の製造方法で製造した金属層を有する積層体は、金属層の密着性に優れたものとなる。

また、被めっき層中の二重結合は分子レベルで均一に分散して存在するため、上記極性基も同様に均一に分散して存在し、これを起点にめっきが形成されるため、めっきムラが抑制され、厚みが均一の金属層が得られる。

【0025】

本発明の積層体の製造方法は、以下の5つの工程を備える。

(1) 基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程

(2) 上記被めっき層を熱処理する熱処理工程

(3) 上記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程

(4) 上記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程

(5) 上記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、上記被めっき層上に金属層を形成するめっき工程と、を備え、

ここで、上記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度は、10.4mmol/cm3以上である。

以下に、各工程で使用する材料、および、その操作方法について詳述する。

【0026】

<工程(1):被めっき層形成工程>

工程(1)は、基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する工程である。ここで、被めっき層中におけるブタジエン由来の繰り返し単位の濃度は、10.4mmol/cm3以上である。

より具体的には、該工程によって、図1(A)に示されるように基板10上に被めっき層12が形成される。

まず、本工程で使用される材料(ポリマー、基板など)について詳述し、その後該工程の手順について詳述する。

【0027】

(ポリマー)

本工程で使用されるポリマーは、ブタジエン由来の繰り返し単位を有する。

ここで、ブタジエン由来の繰り返し単位とは、ブタジエン骨格(構造)(CX2=CX−CX=CX2、X:有機基、例えば、水素原子、ハロゲン原子または炭化水素基を表す。)を有する単量体由来の繰り返し単位を意味する。なかでも、ポリマーの合成が容易で、被めっき層の応力緩和層としての機能がより向上する点で、下記一般式(1)で表されるブタジエン骨格を有するモノマーが重合反応することで生成する繰り返し単位であることが好ましい。

【0028】

【化1】

【0029】

一般式(1)中、R11は、水素原子、ハロゲン原子または炭化水素基を表す。炭化水素基としては、脂肪族炭化水素基(例えば、アルキル基、アルケニル基など。炭素数1〜12が好ましい。)、または芳香族炭化水素基(例えば、フェニル基、ナフチル基など。)が挙げられる。複数あるR11は同一であっても異なっていてもよい。

【0030】

ブタジエン構造を有する単量体の具体例としては、例えば、1,3−ブタジエン、イソプレン、2−エチル−1,3−ブタジエン、2−n−プロピル−1,3−ブタジエン、2,3−ジメチル−1,3−ブタジエン、1−フェニル−1,3−ブタジエン、1−α−ナフチル−1,3−ブタジエン、1−β−ナフチル−1,3−ブタジエン、2−クロル−1,3−ブタジエン、1−ブロム−1,3−ブタジエン、1−クロルブタジエン、2−フルオロ−1,3−ブタジエン、2,3−ジクロル−1,3−ブタジエン、1,1,2−トリクロル−1,3−ブタジエン、2−シアノ−1,3−ブタジエンを挙げることができる。

これらの中で、1,3−ブタジエン、イソプレン、2−クロル−1,3−ブタジエンが特に好ましい。

【0031】

ブタジエン由来の繰り返し単位の具体例としては、例えば以下の構造式u1やu2で表される繰り返し単位が挙げられる。

【0032】

【化2】

【0033】

上記u1、u2中のR12およびR13の定義は、上記R11と同じである。

【0034】

ポリマー中におけるブタジエン由来の繰り返し単位の含有量は、被めっき層中における該繰り返し単位が所定量になれば特に制限されない。なかでも、金属層の密着性がより向上する点で、ポリマー中の全繰り返し単位に対して、58.0〜80.0質量%が好ましく、58.0〜79.0質量%がより好ましく、66.0〜78.0質量%がさらに好ましく、66.6〜77.0質量%が特に好ましい。

【0035】

本発明のポリマーのヤング率は特に制限されないが、金属層の密着性がより向上する点で、0.1〜10MPaが好ましく、1〜5MPaがより好ましい。

【0036】

また、ポリマー中には上記ブタジエン由来の繰り返し単位以外の繰り返し単位が含まれていてもよい。

例えば、芳香族ビニル単量体(例えば、スチレン、α−メチルスチレン、ジビニルベンゼンなど)、α,β−エチレン性不飽和ニトリル単量体(例えば、アクリロニトリル、メタアクリロニトリルなど)、アミド基含有(メタ)アクリル単量体(例えば、アクリルアミド、メタクリルアミド、N−(メタ)アクリロイルモルホリン、N−ビニル−2−ピロリドンなど)、不飽和カルボン酸単量体(例えば、フマル酸、マレイン酸、アクリル酸、メタクリル酸など)、またはその他単量体(例えば、エチレン、プロピレン、塩化ビニル、塩化ビニリデン、酢酸ビニル、エチルビニルエーテル、ブチルビニルエーテルなど)由来の繰り返し単位を有していてもよい。

【0037】

本発明のポリマーの好適な態様としては、スチレン−ブタジエンゴム(SBR)、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)、アクリロニトリル-ブタジエン-イソプレンゴム(NBIR)、クロロプレンゴム(CR)、アクリロニトリル−ブタジエン−スチレン共重合体(ABS樹脂)などが挙げられる。

なかでも、熱処理時の形状安定性および/または密着性がより高い理由から、スチレン−ブタジエンゴム(SBR)、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)が好ましく、カルボキシル基含有ニトリルゴム(XNBR)がより好ましい。

【0038】

本発明のポリマーのムーニー粘度[ML1+4(100℃)]は、金属層の応力緩和の観点から、10〜90であることが好ましく、25〜80であることがより好ましい。ポリマーのムーニー粘度(中心値)は、JIS K 6300−1「未加硫ゴム-物理特性-第1部:ムーニー粘度計による粘度及びスコーチタイムの求め方」に基づいて測定したものである。

【0039】

本発明のポリマーの合成方法は特に制限されず、公知の方法(例えば、ラジカル重合、カチオン重合など)を使用できる。例えば、上記ブタジエン骨格を有するモノマーを単独重合させる方法、上記ブタジエン骨格を有するモノマーを二種以上共重合させる方法、上記ブタジエン骨格を有するモノマーとその他のビニル化合物(アクリロニトリル、スチレン、など)を共重合させる方法などが挙げられる。

【0040】

(基板)

本発明に用いる基板としては、従来知られているいずれの基板(例えば、絶縁性基板)も使用することができ、後述する処理条件に耐えることのできるものが好ましい。例えば、プラスチック基板、ガラス基板、セラミック基板、金属基板などが挙げられる。

プラスチック基板の材料としては、熱硬化性樹脂(例えば、エポキシ樹脂、フェノール樹脂、ポリイミド樹脂、ポリエステル樹脂など)または熱可塑性樹脂(例えば、フェノキシ樹脂、ポリエーテルスルフォン、ポリスルフォン、ポリフェニレンスルフォンなど)が挙げられる。

セラミック基板の材料としては、例えば、アルミナ、窒化アルミニウム、ジルコニア、シリコン、窒化シリコン、シリコンカーバイドなどが挙げられる。

ガラス基板の材料としては、例えば、ソーダガラス、カリガラス、ホウケイ酸ガラス、石英ガラス、アルミケイ酸ガラス、鉛ガラスなどが挙げられる。

金属基板の材料としては、例えば、アルミニウム、亜鉛、銅などが挙げられる。

【0041】

また、基板は、その片面または両面に金属層を有していてもよい。つまり、金属層付き基板を使用してもよい。金属層は、基板の表面に対してパターン状に形成されていてもよいし、全面に形成されていてもよい。代表的には、エッチング処理を利用したサブトラクティブ法で形成されたものや、電気めっきを利用したセミアディティブ法で形成したものが挙げられ、いずれの工法で形成されたものを用いてもよい。

金属層を構成する材料としては、例えば、銅、銀、錫、パラジウム、金、ニッケル、クロム、タングステン、インジウム、亜鉛、またはガリウムなどが挙げられる。

【0042】

(工程(1)の手順)

基板上に、本発明のポリマーを含む被めっき層を形成する方法は特に限定されず、上記ポリマーを含む被めっき層形成用組成物を、基板上に塗布する方法、被めっき層形成用組成物に基板を浸漬する方法、ポリマーを基板上にラミネートする方法などが挙げられる。得られる被めっき層の厚みを制御しやすい点から、被めっき層形成用組成物を基板上に塗布する方法が好ましい。

【0043】

被めっき層形成用組成物中におけるポリマーの含有量は特に制限されないが、塗布時に被めっき層の厚みをより制御しやすい点で、1〜20質量%が好ましい。

また、被めっき層形成用組成物には、必要に応じて、溶媒が含まれていてもよい。

使用できる溶媒は特に制限されないが、水または有機溶媒が好ましい。なかでも、被めっき層形成用組成物の安定性の観点から、ケトン系溶媒が好ましく、シクロペンタノンがより好ましい。

【0044】

基板上に被めっき層形成用組成物を塗布する方法は特に制限されず、具体的な方法としては、スピンコーター、ダブルロールコーター、スリットコーター、エアナイフコーター、ワイヤーバーコーター、スライドホッパー、スプレーコーティング、ブレードコーター、ドクターコーター、スクイズコーター、リバースロールコーター、トランスファーロールコーター、エクストロージョンコーター、カーテンコーター、ディップコーター、ダイコーター、グラビアロールによる塗工法、押し出し塗布法、ロール塗布法等の公知の方法を用いることができる。

なお、基板上に被めっき層形成用組成物を塗布した後、必要に応じて、溶媒を除去するために乾燥処理を施してもよい。乾燥処理を行う際の温度は特に制限されないが、基板の耐熱性の観点から、80〜180℃で実施することが好ましい。

【0045】

(被めっき層)

工程(1)で形成される被めっき層には、本発明のポリマーが含まれる。また、上記被めっき層形成用組成物に本発明のポリマー以外の固形成分(他のポリマー、添加剤など)が含まれる場合、該成分も含まれる。

工程(1)で形成される被めっき層中において、本発明のポリマーの含有量は、被めっき層の全質量を100%としたときに、50質量%以上であることが好ましく、80質量%以上であることがより好ましく、95質量%以上であることがさらに好ましい。

なお、被めっき層の厚みは特に制限されないが、金属層の密着性および厚みの均一性がより優れる点で、0.05〜50μmが好ましく、0.01〜10μmがより好ましく、0.1〜5μmがさらに好ましい。

【0046】

(ブタジエン濃度)

本工程で形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度(ブタジエン濃度)は、10.4mmol/cm3以上である。上述のとおり、本発明の被めっき層は、被めっき層中のブタジエン濃度が特定の濃度以上であるため、後述する熱処理工程およびアルカリ処理工程を経ることで、めっき触媒と相互作用する極性基が十分に生成し、高い密着性を発現する。

上記ブタジエン濃度は、金属層の密着性がより高い理由から、12.0mmol/cm3以上であることが好ましく、13.0mmol/cm3以上であることがより好ましい。

【0047】

上記ブタジエン濃度を調整する方法としては、被めっき層中の本発明のポリマーの含有量を変える方法、本発明のポリマー中の「ブタジエン由来の繰り返し単位」の割合を変える方法などが挙げられる。

本発明のポリマー中の「ブタジエン由来の繰り返し単位」の割合を変える方法としては、例えば、上記本発明のポリマーの合成において、一般式(1)で表されるブタジエン骨格を有するモノマーの共重合比を変える方法が挙げられる。

【0048】

被めっき層中のブタジエン濃度を求める方法は特に制限されないが、例えば、IR測定よりブタジエンと共重合成分に帰属されるピークの面積を算出し、共重合比率と比較する方法が挙げられる。また、ブタジエン含有量(ポリマー中の全繰り返し単位に対するブタジエン由来の繰り返し単位の含有量)と密度が既知の材料を用いた場合は、該含有量および該密度から算出する方法等が挙げられる。

または、他の方法として、ブタジエン濃度とIR測定でのピーク強度との関係を示した検量線を作成して、ブタジエン濃度を求める方法も挙げられる。具体的には、まず、ブタジエン濃度が既知のポリマーを使用して、ブタジエン濃度を変えた被めっき層のサンプルを作製する。次に、それらをIR測定して、ブタジエン由来の繰り返し単位に帰属されるピーク強度を測定し、それらピーク強度とブタジエン濃度との関係を示す検量線を作成する。目的とする被めっき層についてIR測定を行い、ブタジエン由来の繰り返し単位に帰属されるピーク強度と上記検量線から、被めっき層中のブタジエン濃度を求める。

【0049】

<工程(2):熱処理工程>

工程(2)は、工程(1)で得られた被めっき層を熱処理する工程である。上述のとおり、本工程によって、被めっき層中に存在する二重結合が、カルボキシル基、水酸基、カルボニル基等の酸素を含有する極性基に変換される。

【0050】

熱処理の方法は特に限定されないが、例えば、オーブン、加熱炉、送風乾燥機、赤外線乾燥機、恒温機、加熱ドラム、加熱ロール、ホットプレート等による方法が挙げられる。

【0051】

熱処理の温度は使用するポリマーの種類および基板の材質によって異なるが被めっき層の耐熱性を考慮して、120〜200℃であることが好ましく、140〜180℃であることがより好ましい。

なかでも、金属層の均一性および/または密着性がより高い理由から、上記ポリマーの耐熱温度より20℃〜100℃高い温度であることが好ましく、30℃〜60℃高い温度であることがより好ましい。

ここでポリマーの耐熱温度とは、熱重量分析装置を用いて、上記ポリマーの粉末状のサンプルを、5℃/分の速度で昇温させたときに、重量減少率が5%になったときの温度を意味する。

【0052】

熱処理の時間は、金属層の均一性および/または密着性がより高い理由から、5分から2時間が好ましく、15分から1時間がより好ましい。

【0053】

熱処理工程によって、被めっき層中に存在する二重結合が、酸素を含有する極性基(カルボキシル基、水酸基等)に変換されたことを調べる方法としては、例えば、蛍光X線分析(XRF)装置、誘導結合(ICP)発光装置、X線光電子分光(ESCA)装置、電子線マイクロアナライザ(EPMA)などを用いる方法が挙げられる。これらの方法を用いて、熱処理前後の被めっき層の表面について元素分析を行い、表面に存在する酸素原子数の変化から、二重結合が酸素を含有する極性基に変換されたことを調べることができる。

【0054】

熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%{(酸素原子数/全原子数)×100}とし、上記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%{(酸素原子数/全原子数)×100}としたとき、金属層の均一性および/または密着性がより高い理由から、B−A≧2.10であることが好ましい。

また、Bの値は、金属層の均一性および/または密着性がより高い理由から、B≧2.10が好ましく、B≧3.00がより好ましい。

【0055】

<工程(3):アルカリ処理工程>

工程(3)は、上記工程(2)の後に、被めっき層とアルカリ水溶液とを接触させる工程である。

上述のとおり、工程(2)によって生成したカルボキシル基等の酸素を含有する極性基が、工程(3)を行うことよって活性化され、後述するめっき触媒との間にイオン結合等のより強い相互作用を形成することができる。

以下では、まず、本工程で使用される材料(アルカリ水溶液など)について詳述し、その後工程の手順について詳述する。

【0056】

(アルカリ水溶液)

工程(3)で用いるアルカリ水溶液は、pHがアルカリ性であれば特にその種類は限定されない。

アルカリ水溶液のpHは、金属層の均一性および/または密着性がより高い理由から、10〜14が好ましく、12〜14がより好ましい。

【0057】

アルカリ水溶液に使用される溶媒は、通常、水が使用される。また、必要に応じて、有機溶媒(メタノール、エタノール、プロパノール、エチレングリコール、グリセリン、プロピレングリコールモノメチルエーテルなどのアルコール系溶剤、酢酸、ヒドロキシ酢酸、アミノカルボン酸などの酸、アセトン、メチルエチルケトンなどのケトン系溶剤、ホルムアミド、ジメチルアセトアミド、N−メチルピロリドンなどのアミド系溶剤、アセトニトリル、プロピオニトリルなどのニトリル系溶剤、ジメチルカーボネート、ジエチルカーボネートなどのカーボネート系溶剤、グリコール系溶剤など)を併用してもよい。

【0058】

アルカリ水溶液としては、その種類は特に制限されず、例えば、水酸化リチウム水溶液、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸リチウム水溶液、炭酸ナトリウム水溶液、炭酸カリウム水溶液、炭酸水素リチウム水溶液、炭酸水素ナトリウム水溶液、炭酸水素カリウム水溶液、水酸化カルシウム水溶液、水酸化ストロンチウム水溶液、水酸化バリウム水溶液、炭酸カルシウム水溶液、炭酸ストロンチウム水溶液、炭酸バリウム水溶液などが挙げられる。

【0059】

アルカリ水溶液には、界面活性剤が添加されていてもよい。使用される界面活性剤の種類は特に制限されないが、例えば、アニオン系界面活性剤、ノニオン系界面活性剤、カチオン系界面活性剤、両性界面活性剤が挙げられる。

【0060】

(工程(3)の手順)

被めっき層とアルカリ水溶液との接触方法は特に制限されず、公知の方法が使用される。例えば、アルカリ水溶液を被めっき層上に塗布する方法(スプレー塗布、スピンコート、印刷法など)や、アルカリ水溶液に被めっき層を有する基板を浸漬する方法(ディップ浸漬)などが挙げられ、処理の簡便さ、処理時間の調整の容易さから、ディップ浸漬、スプレー塗布が好ましい。

【0061】

接触の際のアルカリ水溶液の液温は特に制限されないが、金属層の均一性および/または密着性がより優れる理由から、20℃〜90℃の範囲が好ましく、25℃〜60℃の範囲がより好ましい。

被めっき層とアルカリ水溶液との接触時間は、金属層の均一性および/または密着性がより高い理由から、5秒〜30分の範囲が好ましく、30秒〜25分の範囲がより好ましく、1〜20分の範囲がさらに好ましい。

また、金属層の均一性および/または密着性がより優れる理由から、アルカリ水溶液との接触後、被めっき層に付着したアルカリ水溶液を純水等で洗浄することが好ましい。

【0062】

<工程(4):触媒付与工程>

工程(4)は、工程(3)でアルカリ処理した被めっき層にめっき触媒またはその前駆体を付与する工程である。本工程では、被めっき層にめっき触媒が付与されることで、被めっき層中に存在する二重結合から変換された酸素を含有する極性基と、めっき触媒またはその前駆体との間に、イオン結合等の相互作用が形成される。つまり、アルカリ処理工程後の被めっき層は、めっき触媒またはその前駆体に対する良好な受容層となる。

ここで、めっき触媒またはその前駆体としては、後述する工程(5)における、めっき処理の触媒や電極として機能するものが挙げられる。そのため、めっき触媒またはその前駆体は、工程(5)におけるめっき処理の種類により決定されるが、無電解めっき触媒またはその前駆体であることが好ましい。

まず、本工程で使用される材料(無電解めっき触媒またはその前駆体など)について詳述し、その後該工程の手順について詳述する。

【0063】

(無電解めっき触媒)

本工程において用いられる無電解めっき触媒は、無電解めっき時の活性核となるものであれば、如何なるものも用いることができ、具体的には、自己触媒還元反応の触媒能を有する金属(Niよりイオン化傾向の低い無電解めっきできる金属として知られるもの)などが挙げられる。具体的には、Pd、Ag、Cu、Ni、Pt、Au、Coなどが挙げられる。中でも、触媒能の高さから、Ag、Pd、Pt、Cuが特に好ましい。

この無電解めっき触媒としては、金属コロイドを用いてもよい。一般に、金属コロイドは、荷電を持った界面活性剤または荷電を持った保護剤が存在する溶液中において、金属イオンを還元することにより作製することができる。金属コロイドの荷電は、ここで使用される界面活性剤または保護剤により調節することができる。

【0064】

(無電解めっき触媒前駆体)

本工程において用いられる無電解めっき触媒前駆体とは、化学反応により無電解めっき触媒となりうるものであれば、特に制限なく使用することができる。主には、上記無電解めっき触媒として挙げた金属の金属イオンが用いられる。無電解めっき触媒前駆体である金属イオンは、還元反応により無電解めっき触媒である0価金属になる。無電解めっき触媒前駆体である金属イオンは被めっき層へ付与された後、無電解めっき浴への浸漬前に、別途還元反応により0価金属に変化させて無電解めっき触媒としてもよい。また、無電解めっき触媒前駆体のまま無電解めっき浴に浸漬し、無電解めっき浴中の還元剤により金属(無電解めっき触媒)に変化させてもよい。

【0065】

無電解めっき触媒前駆体である金属イオンは、金属塩を用いて被めっき層に付与することが好ましい。使用される金属塩としては、適切な溶媒に溶解して金属イオンと塩基(陰イオン)とに解離されるものであれば特に制限はなく、M(NO3)n、MCln、M2/n(SO4)、M3/n(PO4)(Mは、n価の金属原子を表す)などが挙げられる。金属イオンとしては、上記の金属塩が解離したものを好適に用いることができる。例えば、Agイオン、Cuイオン、Niイオン、Coイオン、Ptイオン、Pdイオンが挙げられる。中でも、多座配位可能なものが好ましく、特に、配位可能な官能基の種類数および触媒能の点で、Agイオン、Pdイオン、Cuイオンが好ましい。

【0066】

本発明で用いられる無電解めっき触媒またはその前駆体の好ましい例の一つとして、パラジウム化合物が挙げられる。このパラジウム化合物は、めっき処理時に活性核となり金属を析出させる役割を果たす、めっき触媒(パラジウム)またはその前駆体(パラジウムイオン)として作用する。パラジウム化合物としては、パラジウムを含み、めっき処理の際に核として作用すれば、特に限定されないが、例えば、パラジウム(II)塩、パラジウム(0)錯体、パラジウムコロイドなどが挙げられる。

【0067】

また、無電解めっき触媒またはその前駆体としては、銀、または銀イオンが好ましい別の例として挙げられる。

銀イオンを用いる場合、以下に示すような銀化合物が解離したものを好適に用いることができる。銀化合物の具体例としては、硝酸銀、酢酸銀、硫酸銀、炭酸銀、シアン化銀、チオシアン酸銀、塩化銀、臭化銀、クロム酸銀、クロラニル酸銀、サリチル酸銀、ジエチルジチオカルバミン酸銀、ジエチルジチオカルバミド酸銀、p−トルエンスルホン酸銀が挙げられる。この中でも、水溶性の観点から硝酸銀が好ましい。

【0068】

(その他の触媒)

本工程において、無電解めっきを行わず直接電気めっきを行うために用いられる触媒として、上述した以外の0価金属を使用することもできる。

【0069】

上記めっき触媒またはその前駆体は、これらを溶媒に分散または溶解させた分散液または溶液(以後、適宜めっき触媒液とも称する)の形態で使用されることが好ましい。

めっき触媒液で使用される溶媒は、有機溶剤および/または水が用いられる。めっき触媒液が有機溶剤を含有することで、被めっき層に対するめっき触媒液の浸透性が向上し、相互作用性基に効率よくめっき触媒またはその前駆体を吸着させることができる。

【0070】

めっき触媒液に用いられる有機溶剤としては、被めっき層に浸透しうる溶剤であれば特に制限は無いが、具体的には、アセトン、アセト酢酸メチル、アセト酢酸エチル、エチレングリコールジアセテート、シクロヘキサノン、アセチルアセトン、アセトフェノン、2−(1−シクロヘキセニル)シクロヘキサノン、プロピレングリコールジアセテート、トリアセチン、ジエチレングリコールジアセテート、ジオキサン、N−メチルピロリドン、ジメチルカーボネート、ジメチルセロソルブなどを用いることができる。

【0071】

更に、分散液や溶液には、目的に応じて他の添加剤を含有することができる。他の添加剤としては、例えば、膨潤剤や、界面活性剤などが挙げられる。

【0072】

(工程(4)の手順)

めっき触媒またはその前駆体を被めっき層に付与する方法は、特に制限されない。

例えば、上記めっき触媒液(金属を適当な分散媒に分散した分散液、または、金属塩を適切な溶媒で溶解し、解離した金属イオンを含む溶液)を調製し、めっき触媒液を被めっき層上に塗布する方法、または、めっき触媒液中に被めっき層が形成された基板を浸漬する方法などが挙げられる。

被めっき層とめっき触媒液の接触時間としては、30秒〜24時間程度であることが好ましく、1分〜1時間程度であることがより好ましい。

接触時のめっき触媒液の温度は、5〜80℃程度であることが好ましく、15〜60℃程度であることがより好ましい。

【0073】

上記のようにめっき触媒またはその前駆体を接触させることで、被めっき層中の相互作用性基に、ファンデルワールス力のような分子間力による相互作用、イオン結合のような静電的相互作用、または、孤立電子対による配位結合による相互作用を利用して、めっき触媒またはその前駆体を吸着させることができる。

このような吸着を充分に行なわせるという観点からは、めっき触媒液中の金属濃度または金属イオン濃度は、0.001〜50質量%の範囲であることが好ましく、0.005〜30質量%の範囲であることがより好ましい。

【0074】

被めっき層中におけるめっき触媒またはその前駆体の吸着量は特に制限されないが、金属層の均一性および/または密着性がより優れる理由から、9〜100mg/m2が好ましく、11.0〜50.0mg/m2がより好ましく、12.0〜40.0mg/m2がさらに好ましい。

【0075】

<工程(5):めっき工程>

工程(5)は、工程(4)でめっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、被めっき層上に金属層を形成する工程である。該工程により形成された金属層は、優れた導電性、密着性を有する。より具体的には、図1(B)に示すように、被めっき層12上に金属層14が形成され、積層体16が得られる。

本工程において行われるめっき処理の種類は、無電解めっき、電気めっき等が挙げられ、上記工程(4)において、被めっき層に吸着しためっき触媒またはその前駆体の機能によって、選択することができる。

中でも、金属層の密着性がより優れる点から、無電解めっきを行うことが好ましい。また、所望の層厚の金属層14を得るために、無電解めっきの後に、更に電気めっきを行うことがより好ましい態様である。

以下、本工程において好適に行われるめっきについて説明する。

【0076】

(無電解めっき)

無電解めっきとは、めっきとして析出させたい金属イオンを溶かした溶液を用いて、化学反応によって金属を析出させる操作のことをいう。

本工程における無電解めっきは、例えば、無電解めっき触媒が付与された基板を、水洗して余分な無電解めっき触媒(金属)を除去した後、無電解めっき浴に浸漬して行うことが好ましい。使用される無電解めっき浴としては、公知の無電解めっき浴を使用することができる。

また、無電解めっき触媒前駆体が付与された基板を、無電解めっき触媒前駆体が被めっき層に吸着または含浸した状態で無電解めっき浴に浸漬する場合には、基板を水洗して余分な前駆体(金属塩など)を除去した後、無電解めっき浴中へ浸漬させることが好ましい。この場合には、無電解めっき浴中において、めっき触媒前駆体の還元とこれに引き続き無電解めっきが行われる。ここで使用される無電解めっき浴としても、上記同様、公知の無電解めっき浴を使用することができる。

【0077】

尚、無電解めっき触媒前駆体の還元は、上記のような無電解めっき液を用いる態様とは別に、触媒活性化液(還元液)を準備し、無電解めっき前の別工程として行うことも可能である。触媒活性化液は、無電解めっき触媒前駆体(主に金属イオン)を0価金属に還元できる還元剤を溶解した液で、液全体に対する該還元剤の濃度が0.1〜50質量%が好ましく、1〜30質量%がより好ましい。還元剤としては、水素化ホウ素ナトリウム、ジメチルアミンボランのようなホウ素系還元剤、ホルムアルデヒド、次亜リン酸などの還元剤を使用することが可能である。

浸漬の際には、無電解めっき触媒またはその前駆体が接触する被めっき層表面付近の無電解めっき触媒またはその前駆体の濃度を一定に保つ上で、攪拌または揺動を加えながら浸漬することが好ましい。

【0078】

一般的な無電解めっき浴の組成としては、溶剤(例えば、水)の他に、1.めっき用の金属イオン、2.還元剤、3.金属イオンの安定性を向上させる添加剤(安定剤)が主に含まれている。このめっき浴には、これらに加えて、めっき浴の安定剤など公知の添加物が含まれていてもよい。

【0079】

めっき浴に用いられる有機溶剤としては、水に可能な溶媒である必要があり、その点から、アセトンなどのケトン類、メタノール、エタノール、イソプロパノールなどのアルコール類が好ましく用いられる。

【0080】

無電解めっき浴に用いられる金属の種類としては、銅、すず、鉛、ニッケル、金、銀、パラジウム、ロジウムが知られており、中でも、導電性の観点からは、銅、金が特に好ましい。また、上記金属に合わせて最適な還元剤、添加物が選択される。

【0081】

このようにして形成される無電解めっきによる金属層の層厚は、めっき浴の金属イオン濃度、めっき浴への浸漬時間、または、めっき浴の温度などにより制御することができるが、導電性の観点からは、0.1μm以上であることが好ましく、0.2〜2μmであることがより好ましい。

ただし、無電解めっきによる金属層を導通層として、後述する電気めっきを行う場合は、少なくとも0.1μm以上の層が均一に付与されていることが好ましい。

また、めっき浴への浸漬時間としては、1分〜6時間程度であることが好ましく、1分〜3時間程度であることがより好ましい。

【0082】

(電気めっき)

本工程おいては、上記工程(4)において付与されためっき触媒またはその前駆体が電極としての機能を有する場合、その触媒またはその前駆体が付与された被めっき層に対して、電気めっきを行うことができる。

また、前述の無電解めっきの後、形成された金属層を電極とし、更に、電気めっきを行ってもよい。これにより基板との密着性に優れた無電解めっき層をベースとして、そこに新たに任意の厚みをもつ金属層を容易に形成することができる。このように、無電解めっきの後に、電気めっきを行うことで、金属層を目的に応じた厚みに形成しうるため、金属層を種々の応用に適用するのに好適である。

【0083】

電気めっきの方法としては、従来公知の方法を用いることができる。尚、電気めっきに用いられる金属としては、銅、クロム、鉛、ニッケル、金、銀、すず、亜鉛などが挙げられ、導電性の観点から、銅、金、銀が好ましく、銅がより好ましい。

【0084】

また、電気めっきにより得られる金属層の層厚は、めっき浴中に含まれる金属濃度、または、電流密度などを調整することで制御することができる。

尚、一般的な電気配線などに適用する場合、金属層の層厚は、導電性の観点から、0.5μm以上であることが好ましく、1〜30μmがより好ましい。

尚、電気配線の厚みは、電気配線の線幅が狭くなる、すなわち微細化するほどアスペクト比を維持するために薄くなる。従って、電気めっきによって形成される金属層の層厚は、上記に限定されず、任意に設定できる。

【0085】

<積層体>

上記工程(1)〜(5)を経ることにより、図1(B)に示すように、基板10と、被めっき層12と、金属層14とをこの順で備える積層体16(金属層付き積層体)を得ることができる。

得られた積層体16は、例えば、金属配線基板用に使用され、より具体的には、プリント配線板、電磁波防止膜、コーティング膜、2層CCL(Copper Clad Laminate)材料、電気配線用材料等の種々の電子デバイス用途に適用することができる。

【0086】

<金属パターン材料、およびその製造方法>

上記積層体中における金属層を、パターン状にエッチングする工程を行うことで、パターン状の金属層を表面に備える積層体(金属パターン材料)を製造することができる。

このエッチング工程(工程(6))について以下に詳述する。

【0087】

[工程(6):エッチング工程]

エッチング工程は、上記で形成された金属層(めっき膜)をパターン状にエッチングする工程である。即ち、本工程では、形成された金属層の不要部分をエッチングで取り除くことで、所望の金属パターンを形成することができる。より具体的には、図1(C)に示すように、本工程において、パターン状の金属層18が形成される。

この金属パターンの形成には、如何なる手法も使用することができ、具体的には一般的に知られているサブトラクティブ法、セミアディティブ法が用いられる。

【0088】

サブトラクティブ法とは、形成された金属層上にドライフィルムレジスト層を設けパターン露光、現像により金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとしてエッチング液で金属層を除去し、金属パターンを形成する方法である。ドライフィルムレジストとしては如何なる材料も使用でき、ネガ型、ポジ型、液状、フィルム状のものが使用できる。また、エッチング方法としては、プリント配線基板の製造時に使用されている方法が何れも使用可能であり、湿式エッチング、ドライエッチング等が使用可能であり、任意に選択すればよい。作業の操作上、湿式エッチングが装置などの簡便性の点で好ましい。エッチング液として、例えば、塩化第二銅、塩化第二鉄等の水溶液を使用することができる。

【0089】

また、セミアディティブ法とは、形成された金属層上にドライフィルムレジスト層を設け、パターン露光、現像により非金属パターン部と同じパターンを形成し、ドライフィルムレジストパターンをマスクとして電気めっきを行い、ドライフィルムレジストパターンを除去した後にクイックエッチングを実施し、金属層をパターン状に除去することで、金属パターンを形成する方法である。ドライフィルムレジスト、エッチング液等はサブトラクティブ法と同様な材料が使用できる。また、電気めっき手法としては上記記載の手法が使用できる。

【0090】

なお、図1(A)において、被めっき層は基板の全面に設けられているが、必要に応じて、パターン状に設けられていてもよい。パターン状の被めっき層が基板上に配置された場合、上述した工程を実施することにより、パターン状の被めっき層上にのみ金属層が形成され、金属パターン材料が得られる。

【0091】

[用途]

得られたパターン状の金属層を有する積層体は、例えば、半導体チップ、各種電気配線板(例えば、プリント配線基板)、FPC、COF、TAB、アンテナ、多層配線基板、マザーボード、等の種々の用途に適用することができる。なかでも、配線基板として用いる用途が好ましい。

【実施例】

【0092】

以下、実施例により、本発明について更に詳細に説明するが、本発明はこれらに限定されるものではない。

【0093】

<実施例1>

(被めっき層の形成)

Nipol 1072J(XNBR、日本ゼオン株式会社製)を、シクロペンタノン(日本ゼオン株式会社製)に加え、撹拌して溶解させることで、ポリマー濃度が10質量%の被めっき層形成用組成物を得た。得られた被めっき層形成用組成物を、ガラスエポキシ基板(日立化成工業株式会社製、MCL−E679W)上に、厚さ3μmになるようにスピンコート法で塗布することで、基板上に、ポリマーを含む被めっき層を形成した。

【0094】

(熱処理)

得られた被めっき層を有する基板に、オーブンを用いて、180℃で60分間熱処理を施した。

【0095】

(アルカリ処理)

さらに、熱処理後の被めっき層を有する基板を、1質量%の水酸化ナトリウム水溶液(pH:13)に25℃にて5分間浸漬し、その後純水で洗浄した。

【0096】

(触媒の付与)

1質量%硝酸銀水溶液を用意し、これをめっき触媒液とした。

アルカリ処理後の被めっき層を有する基板を、上記めっき触媒液に10分間浸漬し、その後純水で2回洗浄した。

【0097】

(無電解めっき)

めっき触媒が付与された被めっき層を有する基板を、以下の組成の無電解めっき液(上村工業株式会社製、スルカップPGT)に31℃で浸漬し、0.6μmの厚みの無電解銅めっき層を得た。

(無電解めっき浴の組成)

・蒸留水 770.88g

・スルカップPGT−A(上村工業株式会社製) 97.24g

・スルカップPGT−B(上村工業株式会社製) 66.58g

・スルカップPGT−C(上村工業株式会社製) 43.26g

・ホルマリン(和光純薬株式会社製) 22.39g

【0098】

(電解めっき)

続いて、得られた無電解めっき層(無電解銅めっき層)を給電層として、下記組成の電気めっき浴を用い、3A/dm2の条件で、20μmの厚みの金属層を有する積層体を製造した。

【0099】

(電気めっき浴の組成)

・蒸留水 1283.15g

・硫酸銅5水和物(和光純薬株式会社製) 135.00g

・濃硫酸(和光純薬株式会社製) 342.00g

・塩酸(和光純薬株式会社製) 0.25g

・カパーグリームST−901(メルテックス株式会社製) 22.39g

【0100】

<実施例2>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1723(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0101】

<実施例3>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1043(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0102】

<実施例4>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1042(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0103】

<実施例5>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1052J(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0104】

<実施例6>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN219(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0105】

<実施例7>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 9548(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0106】

<実施例8>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN631(XNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0107】

<実施例9>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1739(SBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0108】

<実施例10>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol 1041(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0109】

<実施例11>

アルカリ処理でpH11の水酸化ナトリウム水溶液を使用した以外は、実施例1と同様の手順に従って、積層体を得た。

【0110】

<実施例12>

熱処理を180℃から140℃に変更して実施した以外は、実施例1と同様の手順に従って、積層体を得た。

【0111】

<比較例1>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN101L(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0112】

<比較例2>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Nipol DN003(NBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0113】

<比較例3>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Zetpol 0020(HNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0114】

<比較例4>

Nipol 1072J(XNBR、日本ゼオン株式会社製)の代わりに、Zetpol 1010(HNBR、日本ゼオン株式会社製)を用いた以外は、実施例1と同様の手順に従って、積層体を得た。

【0115】

<比較例5>

(アルカリ処理)を行わなかったこと以外は、実施例1と同様の手順に従って、積層体を得た。

【0116】

<比較例6>

(熱処理)を行わなかったこと以外は、実施例1と同様の手順に従って、積層体を得た。

【0117】

(環境試験後の密着力の評価)

実施例および比較例で得られた金属層を有する積層体について、JEDEC規格(IPC/JEDEC J-STD-020C LEVEL3)に基づきサンプルを30℃、湿度60%で192時間湿潤条件下に置いた後にリフロー試験を行った。その後JIS−C−6481「プリント配線板用銅張積層板試験方法」に基づき、90°剥離試験を行うことで金属層の密着力を評価した。結果を表1に示す。実用上、「◎」、「○」、「△」であることが好ましい。

評価基準は以下の通りである。

「◎」:ピール強度が0.8kN/m以上である。

「○」:ピール強度が0.6kN/m以上0.8kN/m未満である。

「△」:ピール強度が0.4kN/m以上0.6kN/m未満である。

「×」:ピール強度が0.4kN/m未満である。

【0118】

(金属層の厚みの評価)

実施例および比較例で得られた金属層を有する積層体を100枚用意し、基板平面に対して垂直に切断した断面をSEMにより観察し、金属層の厚みを測定した。金属層の厚みの最大値と最小値の差をバラつきとし、金属層の厚みのバラつきが100nm以上の場合を不良と判定した。不良率(%){(不良と判断された枚数/100)×100}を算出し、以下の基準に従って評価した。結果を表1に示す。実用上、「○」、「△」であることが好ましい。

評価基準は以下の通りである。

「○」:不良率が5%未満のもの

「△」:不良率が5%以上10%未満のもの

「×」:不良率が10%以上のもの

【0119】

(ESCA分析)

ESCA分析により、実施例および比較例における、熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合(A%)および熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合(B%)を求め、B−Aを算出した。

具体的には、用意した熱処理前後の被めっき層サンプルを、分析径100μmφ、光電子取り出し角度45°にてC、O、N、Na、Sの元素について測定を行った。これらの元素のピーク面積を相対感度係数で補正し、原子数比に変換した。

結果を表1に示す。

【0120】

(Ag吸着量)

ICP分析により、実施例および比較例における、熱処理前後の被めっき層について、めっき触媒であるAgの吸着量を調べた。

具体的には、触媒吸着まで行った被めっき層を王水に溶解し、純水で希釈したものをサンプルとして分析波長328.068nmについて測定を行った。

結果を表1に示す。

【0121】

表1中、ブタジエン濃度は、使用するポリマーのブタジエン含有量と密度から求めた。

また、表1中、熱処理については、(熱処理の温度)−(ポリマーの耐熱温度)が、20℃以上100℃以下の場合を「○」、20℃未満の場合を「△」、熱処理を行わなかった場合を「×」と表記した。

また、表1中、アルカリ処理については、アルカリ水溶液のpHが12〜14の場合を「○」、12未満の場合を「△」、アルカリ処理を行わなかった場合を「×」と表記した。

【表1】

【0122】

表1から分かるように、実施例1〜12においては、金属層の厚み評価、密着力評価において優れていた。

熱処理およびアルカリ処理が同一の条件である実施例1〜10の中で比較すると、ブタジエン濃度が12.0mmol/cm3以上の場合(実施例1〜6)に、金属層の密着性がより優れることが確認された。

被めっき層に同じポリマー(Nipol 1072J)を用いた実施例1(アルカリ処理:pH13)と実施例11(アルカリ処理:pH11)を比較すると、実施例1(アルカリ処理:pH13)の方が密着力に優れていた。

また、被めっき層に同じポリマー(Nipol 1072J)を用いた実施例1(熱処理:180℃(ポリマーの耐熱温度よりも50℃高い温度))と実施例12(熱処理:140℃(ポリマーの耐熱温度よりも10℃高い温度))を比較すると、実施例1(熱処理:180℃(ポリマーの耐熱温度よりも50℃高い温度))の方が密着力に優れていた。

一方、被めっき層中のブタジエン濃度が所定の範囲外である比較例1〜4においては、金属層の厚み評価および密着力評価の両方に劣ることが確認された。

また、被めっき層中のブタジエン濃度が所定の範囲内であっても、熱処理を行っていない場合(比較例6)や、アルカリ処理を行っていない場合(比較例5)は、金属層の厚み評価および密着力評価の両方に劣ることが確認された。

【0123】

<実施例13>

実施例1で得られた金属層を有する積層体に対し150℃/15分の熱処理を行なった後、該積層体の金属層表面に、ドライレジストフィルム(日立化成(株)製;RY3315、膜厚15μm)を真空ラミネーター((株)名機製作所製:MVLP−600)で70℃、0.2MPaでラミネートした。次いで、ドライレジストフィルムがラミネートされた積層体に、JPCA−ET01に定める櫛型配線(JPCA−BU01−2007準拠)が形成できるガラスマスクを密着させ、レジストを中心波長405nmの露光機にて70mJの光エネルギーを照射した。露光後の積層体に、1%Na2CO3水溶液を0.2MPaのスプレー圧で噴きつけ、現像を行なった。その後、積層体の水洗・乾燥を行い、金属層上に、サブトラクティブ法用のレジストパターンを形成した。

レジストパターンを形成した積層体を、FeCl3/HCl水溶液(エッチング液)に温度40℃で浸漬することによりエッチングを行い、レジストパターンの非形成領域に存在する金属層を除去した。その後、3%NaOH水溶液を0.2MPaのスプレー圧で積層体上に噴き付けることで、レジストパターンを膨潤剥離し、10%硫酸水溶液で中和処理を行い、水洗することで櫛型配線(パターン状金属層)を得た。得られた配線は、L/S=20μm/75μmであった。

【0124】

さらに、パターン状銅金属層を有する積層体に対して、ソルダーレジスト(PFR800;太陽インキ製造(株)製)を110℃、0.2MPaの条件で真空ラミネートし、中心波長365nmの露光機にて420mJの光エネルギーを照射した。

次いで、積層体を80℃/10分間の加熱処理を施した後、NaHCO3:10%水溶液を、スプレー圧2kg/m2で積層体表面に付与することで現像し、乾燥した。その後、再度、中心波長365nmの露光機にて1000mJの光エネルギーを、積層体に対して照射した。最後に150℃/1hrの加熱処理を行ない、ソルダーレジストで被覆された配線基板を得た。

【符号の説明】

【0125】

10:基板

12:被めっき層

14:金属層

16:積層体

18:パターン状金属層

【特許請求の範囲】

【請求項1】

基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程と、

前記被めっき層を熱処理する熱処理工程と、

前記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程と、

前記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、前記被めっき層上に金属層を形成するめっき工程と、を備え、

前記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【請求項2】

前記熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%とし、前記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%としたとき、B−A≧2.10である、請求項1に記載の積層体の製造方法。

【請求項3】

前記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、12.0mmol/cm3以上である、請求項1または2に記載の積層体の製造方法。

【請求項4】

前記熱処理の温度が、前記ポリマーの耐熱温度より20℃〜100℃高い、請求項1〜3のいずれかに記載の積層体の製造方法。

【請求項5】

前記アルカリ処理に用いるアルカリ水溶液のpHが12〜14である、請求項1〜4のいずれかに記載の積層体の製造方法。

【請求項6】

前記ブタジエン由来の繰り返し単位を有するポリマーが、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)およびスチレン−ブタジエンゴム(SBR)からなる群より選択される、請求項1〜5のいずれかに記載の積層体の製造方法。

【請求項7】

前記めっき工程が、無電解めっきを行い、その後、電解めっきを行う工程である、請求項1〜6のいずれかに記載の積層体の製造方法。

【請求項8】

さらに、前記金属層をパターン状にエッチングする工程を有する、請求項1〜7のいずれかに記載の積層体の製造方法。

【請求項9】

前記被めっき層の厚みが0.01〜10μmである、請求項1〜8のいずれかに記載の積層体の製造方法。

【請求項10】

請求項1〜9のいずれかに記載の積層体を有するプリント配線基板。

【請求項11】

ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層形成用組成物であって、該組成物によって形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、被めっき層形成用組成物。

【請求項1】

基板上に、ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層を形成する被めっき層形成工程と、

前記被めっき層を熱処理する熱処理工程と、

前記熱処理後の被めっき層をアルカリ処理するアルカリ処理工程と、

前記アルカリ処理後の被めっき層にめっき触媒またはその前駆体を付与する触媒付与工程と、

前記めっき触媒またはその前駆体が付与された被めっき層に対してめっきを行い、前記被めっき層上に金属層を形成するめっき工程と、を備え、

前記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、金属層を有する積層体の製造方法。

【請求項2】

前記熱処理前の被めっき層の表面の全原子数に対する酸素原子の割合をA%とし、前記熱処理後の被めっき層の表面の全原子数に対する酸素原子の割合をB%としたとき、B−A≧2.10である、請求項1に記載の積層体の製造方法。

【請求項3】

前記熱処理前の被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、12.0mmol/cm3以上である、請求項1または2に記載の積層体の製造方法。

【請求項4】

前記熱処理の温度が、前記ポリマーの耐熱温度より20℃〜100℃高い、請求項1〜3のいずれかに記載の積層体の製造方法。

【請求項5】

前記アルカリ処理に用いるアルカリ水溶液のpHが12〜14である、請求項1〜4のいずれかに記載の積層体の製造方法。

【請求項6】

前記ブタジエン由来の繰り返し単位を有するポリマーが、ニトリルゴム(NBR)、カルボキシル基含有ニトリルゴム(XNBR)およびスチレン−ブタジエンゴム(SBR)からなる群より選択される、請求項1〜5のいずれかに記載の積層体の製造方法。

【請求項7】

前記めっき工程が、無電解めっきを行い、その後、電解めっきを行う工程である、請求項1〜6のいずれかに記載の積層体の製造方法。

【請求項8】

さらに、前記金属層をパターン状にエッチングする工程を有する、請求項1〜7のいずれかに記載の積層体の製造方法。

【請求項9】

前記被めっき層の厚みが0.01〜10μmである、請求項1〜8のいずれかに記載の積層体の製造方法。

【請求項10】

請求項1〜9のいずれかに記載の積層体を有するプリント配線基板。

【請求項11】

ブタジエン由来の繰り返し単位を有するポリマーを含む被めっき層形成用組成物であって、該組成物によって形成される被めっき層中におけるブタジエン由来の繰り返し単位の濃度が、10.4mmol/cm3以上である、被めっき層形成用組成物。

【図1】

【公開番号】特開2013−84734(P2013−84734A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−223201(P2011−223201)

【出願日】平成23年10月7日(2011.10.7)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月7日(2011.10.7)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]