金属帯の圧延方法

【課題】ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する圧延において、圧延サイクルにおける被圧延材の板幅方向での厚み分布(板厚分布)を均一に改善できる金属帯の圧延方法。

【解決手段】金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、被圧延材1本毎のシフト位置変更量を圧延サイクル内で一定とし、シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの全被圧延材について合計した値が最小となるように決定することを特徴とする金属帯の圧延方法。

【解決手段】金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、被圧延材1本毎のシフト位置変更量を圧延サイクル内で一定とし、シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの全被圧延材について合計した値が最小となるように決定することを特徴とする金属帯の圧延方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する板圧延における金属帯の圧延方法に関する。

【背景技術】

【0002】

金属帯の圧延においては、ワークロールと被圧延材の接触部分(以下、板道と呼ぶ)で摩擦が生じ、ワークロールの板道に相当する部分の摩耗が進行していく。また特に熱間圧延においては被圧延材が800℃から1100℃程度の高温になるため、サーマルクラウンと呼ばれるワークロールの板道に相当する部分において熱膨張が生じる。このようなワークロールの局所的な摩耗と熱膨張によりワークロールのプロフィルが変化することによって、被圧延材の幅方向板厚分布や形状が悪化し、製品品質や通板安定性の低下を招くという問題があった。

【0003】

従来、鋼帯の圧延においては、とりわけ摩耗等によりワークプロフィルが変化するため、例えば狭幅材を続けて圧延した場合のように局部的な板道の摩耗が進行するため、後続して圧延される広幅材の板厚分布に異常が生じることになり、これを避けるために被圧延材の幅の広いものから狭いものへと段階的に圧延するなどの、圧延サイクル(圧延スケジュール)において板幅規制をする工程管理を余儀なくされていた。

このような規制は工程管理を複雑化するばかりでなく、圧延ラインより上流の加熱炉の操業をも規制するなど、大きな障害となっていた。このため、板幅や板厚の異なった製品をランダムに生産する、いわゆるスケジュールフリーの圧延が要請されていた。

【0004】

そして、近年、このような板幅規制を解消するための手段の1つとして、上下のワークロールを、被圧延材の1本毎に軸方向に数mmずつシフトさせて圧延することによりワークロールの摩耗を分散させるワークロールシフト方法が実用化されている。

なお、圧延荷重によるロールの撓みを補償する機構としてワークロールクロスやベンダーがあるが、これらは摩耗や熱膨張のような幅方向に不均一なプロフィルを制御することはできない。

【0005】

従来のワークロールシフト方法は、例えば特許文献1、特許文献2に記載されているように、被圧延材を圧延する毎にワークロールの軸方向位置を一定のピッチ(以下シフトピッチと呼ぶ)で数mmずつずらしていき、ワークロールの軸方向位置が最大もしくは最小に達したら、折り返してシフトを続けるサイクリックシフト法が広く用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平06−154823号公報

【特許文献2】特開平11−254015号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1や特許文献2に記載されているような方法においては、シフトピッチとシフト移動方向の折り返し位置(シフト移動方向を反転する折り返し位置)は、通常、圧延サイクルにおける圧延材の板幅構成等によらず一定の値を用いている。

このため、圧延サイクルの板幅構成やある被圧延材とその次の被圧延材の板幅の差によっては板端部の厚みが過厚(エッジハイスポット)や過薄(エッジドロップ)になるなどの板厚プロフィル異常となる場合がある。シフトピッチやシフト移動方向を反転する折り返し位置は板厚プロフィルに大きく影響するものであるが、圧延サイクル毎に最適な値を決定する方法がなかったというのが現状である。

【0008】

本発明は以上の問題を解決すべくなされたものであり、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する圧延において、圧延サイクルにおける被圧延材の板幅方向での厚み分布(板厚分布)が不均一、特に板端部の厚みが過厚になったり過薄になったりする問題を解消できる、金属帯の圧延方法を提供するものである。

【課題を解決するための手段】

【0009】

発明者らは、圧延サイクルにおいて、シフトピッチとシフト移動方向を反転する折り返し位置の決定方法について、鋭意検討した結果、最適な方法が存在することを見出し、板厚分布の均一な金属帯を製造することを可能にした。

すなわち本発明は以下の手段を採用する。

[1]金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備え

た圧延機を用いて被圧延材を圧延するに際し、被圧延材1本毎のシフト位置変更

量を圧延サイクル内で一定とし、該シフト位置変更量とシフト移動方向を反転す

る折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被

圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値

とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの

全被圧延材について合計した値が最小となるように決定することを特徴とする金

属帯の圧延方法。

[2]金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備え

た圧延機を用いて被圧延材を圧延するに際し、圧延サイクル内で一定とした被圧

延材1本毎のシフト位置変更量と、シフト移動方向を反転する折り返し位置とを

仮定して定め、該シフト位置変更量と該折り返し位置との可能な組み合わせすべ

てについて、該組み合わせ毎に、ワークロールプロフィルの予測計算値と目標値

との差から求まる評価関数J1を式(1)に基づいて被圧延材幅方向の1点以上の

評価点について計算し、次いでJ1をすべての評価点について式(2)に基づいて

合計して評価関数J2を求め、さらに圧延サイクル内の全被圧延材について式

(3)に基づいて合計して評価関数J3を求め、前記の組み合わせのすべてについ

て求まるJ3同士を比較して、J3が最小となるときの組み合わせのシフト位置変

更量と折り返し位置とを、それぞれ、圧延サイクルにおける、一定の被圧延材1

本毎のシフト位置変更量とシフト移動方向を反転する折り返し位置と決定するこ

とを特徴とする金属帯の圧延方法。

[3]圧延サイクル内で一定である被圧延材1本毎のシフト位置変更量に上限を設ける

ことを特徴とする[1]または[2]に記載の圧延方法。

[4]前記ワークロールを軸方向にシフトするシフト機構を備えた圧延機がタンデム圧

延機の1つ以上のスタンドに設けられていることを特徴とする[1]〜[3]の

いずれかに記載の圧延方法。

【発明の効果】

【0010】

本発明は、圧延サイクル内において、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する圧延において、被圧延材1本ごとのワークロール(WR)のシフト位置変更量とシフト移動方向の折り返し位置を最適に決定することにより、板厚分布を均一化することができる。そして、そのことにより、クラウンプロフィルの異常が発生し易い板幅が狭幅から広幅に組まれた圧延サイクルを採用することができ、板幅規制のないスケジュールフリーの工程管理が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の被圧延材の幅方向に定められた評価関数の評価点を示す。

【図2】本発明の評価関数の計算ステップを示す。

【図3】本発明の実施例と従来例について全圧延材の板幅と板厚の圧延サイクルを示す。

【図4】本発明の実施例についてWRシフト位置とシフト移動方向を反転する折り返し位置を示す。

【図5】本発明の実施例について被圧延材の板厚プロフィルを示す。

【図6】本発明の別の実施例について全圧延材の板幅と板厚の圧延サイクルを示す。

【図7】本発明の別の実施例についてWRシフト位置とシフト移動方向を反転する折り返し位置を示す。

【図8】本発明の別の実施例について被圧延材の板厚プロフィルを示す。

【発明を実施するための形態】

【0012】

本発明の実施形態について以下に説明する。

本発明では、1つの圧延サイクルにおいて、圧延予定の全被圧延材について、被圧延材1本毎のシフト位置変更量(1回のシフト量、すなわちシフトピッチ)を一定の値として定め、そしてシフト位置変更量とシフト移動方向の折り返し位置の距離とを、例えば乱数表を用いて仮定して定め、このように定められたシフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて、各組合わせ毎に、ワークロールプロフィルの目標値と予測計算値から決まる評価関数を、被圧延材幅方向の1点以上の評価点すべてについて計算し、次いで、これを全評価点について合計し、1本の被圧延材について評価関数の値を求める。さらに、このように合計して求められた各被圧延材についての評価関数の値を当該圧延サイクルの全被圧延材について合計する。

【0013】

なお、当該圧延サイクルにおいては、被圧延材1本毎のシフト位置変更量は一定としているが、シフト移動方向を反転する折り返し位置は、プラス方向あるいはマイナス方向において一定であると仮定する必要はない(後述の図4や図7参照)。

【0014】

そして、上記のシフト位置変更量およびワークロールのシフト移動方向を反転する折り返し位置の可能な組み合わせ毎に求められた、全被圧延材に対して合計した評価関数の値同士を比較して、この値が最小となるときの、シフト位置変更量とシフト移動方向を反転する折り返し位置とを、それぞれ当該圧延サイクルの圧延におけるシフト位置変更量とシフト移動の折り返し位置として決定する。

【0015】

以下において、上記の発明における評価関数の計算手法の具体的な1例を以下に示す。

本発明の評価関数の計算手法は以下のステップ1〜4からなる。

(ステップ1)

被圧延材の幅方向に1点以上の評価点A、B、C・・・を定め、各評価点について、ワークプロフィルの予測値と目標値とから下記の式(1)に基づいて被圧延材1本についての評価関数J1を計算する。

【0016】

【数1】

【0017】

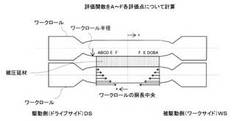

式(1)の評価関数J1は、ワークロールプロフィルの予測計算値とワークロールプロフィル目標値とから決まり、図1に示すように、評価関数を被圧延材幅方向の片側1点以上の評価点について計算する。

評価点は、例えば、図1のA(最板端から25mm)、B(同50mm)、C(同75mm)、D(同100mm)、E(同150mm)、F(同200mm)という具合に、板幅方向の1点以上に仮定する。

上記評価点の最板端からの距離についても具体的な数値はあくまで一例であり、本発明は、ここでの例に一義的に限定するものではない。

【0018】

(ステップ2)

評価点A、B、C・・・の全てについて下記の式(2)に基づいて式(1)の評価関数を合計して評価関数J2を求める。

【0019】

【数2】

【0020】

(ステップ3)

圧延サイクルにおける全被圧延材について、下記の式(3)に基づいて式(2)の評価関数を合計して評価関数J3を求める。

このようにして、シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて、このJ3を求める。

【0021】

【数3】

【0022】

なお、式(1)〜(3)の重み係数ckについては、例えば、表1のように先の被圧延材から次の被圧延材への板幅の変化に応じて決定してもよい。

以上のステップ1〜4を図2に示す。

【0023】

【表1】

【0024】

(ステップ4)

シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて求められた、全被圧延材についての式(3)のJ3の値同士を比較して、その中で最も小さい場合の、シフト位置変更量とシフト移動方向の折り返し位置とを当該圧延サイクルのものとして決定する。

【0025】

ワークロールシフトピッチに上限を設けた場合でも、圧延サイクルにて圧延予定の全被圧延材についてのワークロールシフトピッチとシフト移動方向を反転する折り返し位置の数は膨大であり、これら全ての組み合わせについて、評価関数J1を各評価点について計算し、次いですべての評価点について合計してJ2を求め、さらに全被圧延材分合計して求めたJ3の中から、評価関数J3が最小となるようなワークロールシフト位置を選び出してももちろんよいが、計算の負荷を軽減するため、非線形計画法などにより評価関数J3が最小となるようなワークロールシフト位置を決定することも可能である。

【0026】

ステップ1のワークロールプロファイルの目標値と予測値については、以下のように求める。

ワークプロフィルの目標値は、図1に示すように、被圧延材上の駆動側(ドライブサイド)と被駆動側(ワークサイド)の各評価点、例えばA〜F点と接するワークロール箇所のワークロール半径の平均と、ワークロールの胴長中央のワークロール半径との差を下記の式(4)に基づいて計算し、上下ワークロールについて合計して求める。ワークロールプロフィルの胴長中央と左右両評価点A〜Fを放物線や楕円などの2次曲線で結ぶように設定するのが好ましい。

【0027】

【数4】

【0028】

また、ワークロールプロファイルの予測値は、ワークロールの熱膨張量、摩耗量およびワークロール半径の初期値から求めることができる。

例えば、ワークロールの熱膨張については、下記の式(5)に基づいて、また、摩耗量については下記の式(6)に基づいてそれぞれ予測計算することができる。そして、ワークロールプロフィルは、両者を合計して、下記の式(7)に基づいて予測計算値することができる。

【0029】

【数5】

【0030】

【数6】

【0031】

【数7】

【実施例】

【0032】

以下に本発明を7スタンド(F1〜F7)からなるタンデム圧延機に適用した実施例を説明する。実施例1ではF1〜F7のスタンドすべての圧延機がワークロールシフト機構を備えている。実施例2では、7スタンドのうち、後段のF4〜F7のスタンドの圧延機がワークロールシフト機構を備えている。

【実施例1】

【0033】

ワークロールシフト機構を備えた圧延機をF1〜F7として7スタンド有する鋼帯の熱間圧延ラインにて本発明を実施した。各スタンドの圧延機の設備仕様を表2に示す。

【0034】

【表2】

【0035】

図3に示す板厚−板幅構成の圧延サイクルに対し、本発明例と従来例の比較、評価を行った。

折り返し位置と圧延サイクル内で一定としたシフトピッチとの組み合わせを、乱数表を用いて仮定して評価関数J3を計算し、評価関数J3が最小となる折り返し位置とシフトピッチとの組み合わせを求めた。

評価点は被圧延材の板端から25mm、75mm、150mmの3点とした。ベンダー荷重は圧延開始時に60トンと設定し、圧延中の荷重変動に応じて制御した。

被圧延材の厚みプロフィルの評価は板幅が1本前の被圧延材よりも約160mm広がる62本目にて行った。

また、従来技術との比較を行うため、図3示されるものとほぼ同じ板厚−板幅構成の圧延サイクルの被圧延材に対して、従来のサイクリックシフト法によりWRシフト位置を決定し圧延を行った。

【0036】

本発明法によって決定したWRシフト位置と従来のサイクリックシフトによるWRシフト位置を図4に示す。

本発明法により決定されるシフトピッチは23mmであった。他方、従来例ではシフトピッチ15mmとした。いずれも、圧延サイクル内ではシフトピッチは一定の値をとっている。

シフト移動方向の折り返し位置は、図4から分かるように、本発明では、圧延本数の進行とともに、+方向,−方向のいずれの場合において短くなっている。他方、従来例はシフト移動方向の折り返し位置は+方向,−方向のいずれの場合においても同じ位置で行われている。

【0037】

図5に62本目の板厚プロフィルを示す。この図から従来例では約10μmの逆クラウンプロフィルとなっているのに対し、本発明では逆クラウンプロフィルは生じておらず良好なクラウンプロフィルとなっていることが確認できた。また62本目以外の被圧延材のクラウンプロフィルについても、本発明では異常プロフィルや形状不良は生じなかった。

【実施例2】

【0038】

前段のF1〜F3スタンドには通常の圧延機を有し、後段のF4〜F7スタンドにはワークロールシフト機構を備えた7スタンドの鋼帯の熱間圧延ラインにて本発明を実施した。各圧延機の設備仕様を表3に示す。

【0039】

【表3】

【0040】

図6に示す板厚−板幅構成の圧延サイクルに対し、本発明例と従来例の比較、評価を行った。

折り返し位置と圧延サイクル内で一定としたシフトピッチとの組み合わせを、乱数表を用いて仮定して評価関数J3を計算し、評価関数J3が最小となる折り返し位置とシフトピッチとの組み合わせを求めた。

評価点は被圧延材の板端から50mm、100mm、150mm、200mmの4点とした。ベンダー荷重は圧延開始時に75トンと設定し、圧延中の荷重変動に応じて制御した。

被圧延材の厚みプロフィルの評価は板幅が1本前の被圧延材よりも約210mm広がる93本目にて行った。

【0041】

また、従来技術との比較を行うため、従来例では図6に示されるものとほぼ同じ板厚−板幅構成のサイクルにて、従来のサイクリックシフト法によりWRシフト位置を決定し圧延を行った。

【0042】

本発明法により決定されるシフトピッチは19mmであった。従来例ではシフトピッチ15mmとした。

シフト移動方向の反転位置は、図7から分かるように、本発明では、圧延本数の進行とともに、+方向,−方向のいずれの場合において短くなっている。他方、従来例はシフト移動方向の反転位置は+方向,−方向のいずれの場合においても同じ位置で行われている。

【0043】

図8は93本目の板厚プロフィルであるが、従来例では約10μmの逆クラウンプロフィルとなっているのに対し、本発明では逆クラウンが生じておらず良好なクラウンプロフィルとなっていることが確認できた。また93本目以外のクラウンプロフィルについても、本発明では異常プロフィルや形状不良は生じなかった。

【0044】

以上の説明では、本発明を鋼帯の熱間圧延ラインに適用した例を挙げたが、冷間圧延ラインなどの他の金属帯の圧延ラインに適用することも可能である。

【技術分野】

【0001】

本発明は、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する板圧延における金属帯の圧延方法に関する。

【背景技術】

【0002】

金属帯の圧延においては、ワークロールと被圧延材の接触部分(以下、板道と呼ぶ)で摩擦が生じ、ワークロールの板道に相当する部分の摩耗が進行していく。また特に熱間圧延においては被圧延材が800℃から1100℃程度の高温になるため、サーマルクラウンと呼ばれるワークロールの板道に相当する部分において熱膨張が生じる。このようなワークロールの局所的な摩耗と熱膨張によりワークロールのプロフィルが変化することによって、被圧延材の幅方向板厚分布や形状が悪化し、製品品質や通板安定性の低下を招くという問題があった。

【0003】

従来、鋼帯の圧延においては、とりわけ摩耗等によりワークプロフィルが変化するため、例えば狭幅材を続けて圧延した場合のように局部的な板道の摩耗が進行するため、後続して圧延される広幅材の板厚分布に異常が生じることになり、これを避けるために被圧延材の幅の広いものから狭いものへと段階的に圧延するなどの、圧延サイクル(圧延スケジュール)において板幅規制をする工程管理を余儀なくされていた。

このような規制は工程管理を複雑化するばかりでなく、圧延ラインより上流の加熱炉の操業をも規制するなど、大きな障害となっていた。このため、板幅や板厚の異なった製品をランダムに生産する、いわゆるスケジュールフリーの圧延が要請されていた。

【0004】

そして、近年、このような板幅規制を解消するための手段の1つとして、上下のワークロールを、被圧延材の1本毎に軸方向に数mmずつシフトさせて圧延することによりワークロールの摩耗を分散させるワークロールシフト方法が実用化されている。

なお、圧延荷重によるロールの撓みを補償する機構としてワークロールクロスやベンダーがあるが、これらは摩耗や熱膨張のような幅方向に不均一なプロフィルを制御することはできない。

【0005】

従来のワークロールシフト方法は、例えば特許文献1、特許文献2に記載されているように、被圧延材を圧延する毎にワークロールの軸方向位置を一定のピッチ(以下シフトピッチと呼ぶ)で数mmずつずらしていき、ワークロールの軸方向位置が最大もしくは最小に達したら、折り返してシフトを続けるサイクリックシフト法が広く用いられている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平06−154823号公報

【特許文献2】特開平11−254015号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1や特許文献2に記載されているような方法においては、シフトピッチとシフト移動方向の折り返し位置(シフト移動方向を反転する折り返し位置)は、通常、圧延サイクルにおける圧延材の板幅構成等によらず一定の値を用いている。

このため、圧延サイクルの板幅構成やある被圧延材とその次の被圧延材の板幅の差によっては板端部の厚みが過厚(エッジハイスポット)や過薄(エッジドロップ)になるなどの板厚プロフィル異常となる場合がある。シフトピッチやシフト移動方向を反転する折り返し位置は板厚プロフィルに大きく影響するものであるが、圧延サイクル毎に最適な値を決定する方法がなかったというのが現状である。

【0008】

本発明は以上の問題を解決すべくなされたものであり、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する圧延において、圧延サイクルにおける被圧延材の板幅方向での厚み分布(板厚分布)が不均一、特に板端部の厚みが過厚になったり過薄になったりする問題を解消できる、金属帯の圧延方法を提供するものである。

【課題を解決するための手段】

【0009】

発明者らは、圧延サイクルにおいて、シフトピッチとシフト移動方向を反転する折り返し位置の決定方法について、鋭意検討した結果、最適な方法が存在することを見出し、板厚分布の均一な金属帯を製造することを可能にした。

すなわち本発明は以下の手段を採用する。

[1]金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備え

た圧延機を用いて被圧延材を圧延するに際し、被圧延材1本毎のシフト位置変更

量を圧延サイクル内で一定とし、該シフト位置変更量とシフト移動方向を反転す

る折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被

圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値

とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの

全被圧延材について合計した値が最小となるように決定することを特徴とする金

属帯の圧延方法。

[2]金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備え

た圧延機を用いて被圧延材を圧延するに際し、圧延サイクル内で一定とした被圧

延材1本毎のシフト位置変更量と、シフト移動方向を反転する折り返し位置とを

仮定して定め、該シフト位置変更量と該折り返し位置との可能な組み合わせすべ

てについて、該組み合わせ毎に、ワークロールプロフィルの予測計算値と目標値

との差から求まる評価関数J1を式(1)に基づいて被圧延材幅方向の1点以上の

評価点について計算し、次いでJ1をすべての評価点について式(2)に基づいて

合計して評価関数J2を求め、さらに圧延サイクル内の全被圧延材について式

(3)に基づいて合計して評価関数J3を求め、前記の組み合わせのすべてについ

て求まるJ3同士を比較して、J3が最小となるときの組み合わせのシフト位置変

更量と折り返し位置とを、それぞれ、圧延サイクルにおける、一定の被圧延材1

本毎のシフト位置変更量とシフト移動方向を反転する折り返し位置と決定するこ

とを特徴とする金属帯の圧延方法。

[3]圧延サイクル内で一定である被圧延材1本毎のシフト位置変更量に上限を設ける

ことを特徴とする[1]または[2]に記載の圧延方法。

[4]前記ワークロールを軸方向にシフトするシフト機構を備えた圧延機がタンデム圧

延機の1つ以上のスタンドに設けられていることを特徴とする[1]〜[3]の

いずれかに記載の圧延方法。

【発明の効果】

【0010】

本発明は、圧延サイクル内において、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を使用する圧延において、被圧延材1本ごとのワークロール(WR)のシフト位置変更量とシフト移動方向の折り返し位置を最適に決定することにより、板厚分布を均一化することができる。そして、そのことにより、クラウンプロフィルの異常が発生し易い板幅が狭幅から広幅に組まれた圧延サイクルを採用することができ、板幅規制のないスケジュールフリーの工程管理が可能となる。

【図面の簡単な説明】

【0011】

【図1】本発明の被圧延材の幅方向に定められた評価関数の評価点を示す。

【図2】本発明の評価関数の計算ステップを示す。

【図3】本発明の実施例と従来例について全圧延材の板幅と板厚の圧延サイクルを示す。

【図4】本発明の実施例についてWRシフト位置とシフト移動方向を反転する折り返し位置を示す。

【図5】本発明の実施例について被圧延材の板厚プロフィルを示す。

【図6】本発明の別の実施例について全圧延材の板幅と板厚の圧延サイクルを示す。

【図7】本発明の別の実施例についてWRシフト位置とシフト移動方向を反転する折り返し位置を示す。

【図8】本発明の別の実施例について被圧延材の板厚プロフィルを示す。

【発明を実施するための形態】

【0012】

本発明の実施形態について以下に説明する。

本発明では、1つの圧延サイクルにおいて、圧延予定の全被圧延材について、被圧延材1本毎のシフト位置変更量(1回のシフト量、すなわちシフトピッチ)を一定の値として定め、そしてシフト位置変更量とシフト移動方向の折り返し位置の距離とを、例えば乱数表を用いて仮定して定め、このように定められたシフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて、各組合わせ毎に、ワークロールプロフィルの目標値と予測計算値から決まる評価関数を、被圧延材幅方向の1点以上の評価点すべてについて計算し、次いで、これを全評価点について合計し、1本の被圧延材について評価関数の値を求める。さらに、このように合計して求められた各被圧延材についての評価関数の値を当該圧延サイクルの全被圧延材について合計する。

【0013】

なお、当該圧延サイクルにおいては、被圧延材1本毎のシフト位置変更量は一定としているが、シフト移動方向を反転する折り返し位置は、プラス方向あるいはマイナス方向において一定であると仮定する必要はない(後述の図4や図7参照)。

【0014】

そして、上記のシフト位置変更量およびワークロールのシフト移動方向を反転する折り返し位置の可能な組み合わせ毎に求められた、全被圧延材に対して合計した評価関数の値同士を比較して、この値が最小となるときの、シフト位置変更量とシフト移動方向を反転する折り返し位置とを、それぞれ当該圧延サイクルの圧延におけるシフト位置変更量とシフト移動の折り返し位置として決定する。

【0015】

以下において、上記の発明における評価関数の計算手法の具体的な1例を以下に示す。

本発明の評価関数の計算手法は以下のステップ1〜4からなる。

(ステップ1)

被圧延材の幅方向に1点以上の評価点A、B、C・・・を定め、各評価点について、ワークプロフィルの予測値と目標値とから下記の式(1)に基づいて被圧延材1本についての評価関数J1を計算する。

【0016】

【数1】

【0017】

式(1)の評価関数J1は、ワークロールプロフィルの予測計算値とワークロールプロフィル目標値とから決まり、図1に示すように、評価関数を被圧延材幅方向の片側1点以上の評価点について計算する。

評価点は、例えば、図1のA(最板端から25mm)、B(同50mm)、C(同75mm)、D(同100mm)、E(同150mm)、F(同200mm)という具合に、板幅方向の1点以上に仮定する。

上記評価点の最板端からの距離についても具体的な数値はあくまで一例であり、本発明は、ここでの例に一義的に限定するものではない。

【0018】

(ステップ2)

評価点A、B、C・・・の全てについて下記の式(2)に基づいて式(1)の評価関数を合計して評価関数J2を求める。

【0019】

【数2】

【0020】

(ステップ3)

圧延サイクルにおける全被圧延材について、下記の式(3)に基づいて式(2)の評価関数を合計して評価関数J3を求める。

このようにして、シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて、このJ3を求める。

【0021】

【数3】

【0022】

なお、式(1)〜(3)の重み係数ckについては、例えば、表1のように先の被圧延材から次の被圧延材への板幅の変化に応じて決定してもよい。

以上のステップ1〜4を図2に示す。

【0023】

【表1】

【0024】

(ステップ4)

シフト位置変更量とワークロールのシフト移動方向を反転する折り返し位置との可能な組み合わせすべてについて求められた、全被圧延材についての式(3)のJ3の値同士を比較して、その中で最も小さい場合の、シフト位置変更量とシフト移動方向の折り返し位置とを当該圧延サイクルのものとして決定する。

【0025】

ワークロールシフトピッチに上限を設けた場合でも、圧延サイクルにて圧延予定の全被圧延材についてのワークロールシフトピッチとシフト移動方向を反転する折り返し位置の数は膨大であり、これら全ての組み合わせについて、評価関数J1を各評価点について計算し、次いですべての評価点について合計してJ2を求め、さらに全被圧延材分合計して求めたJ3の中から、評価関数J3が最小となるようなワークロールシフト位置を選び出してももちろんよいが、計算の負荷を軽減するため、非線形計画法などにより評価関数J3が最小となるようなワークロールシフト位置を決定することも可能である。

【0026】

ステップ1のワークロールプロファイルの目標値と予測値については、以下のように求める。

ワークプロフィルの目標値は、図1に示すように、被圧延材上の駆動側(ドライブサイド)と被駆動側(ワークサイド)の各評価点、例えばA〜F点と接するワークロール箇所のワークロール半径の平均と、ワークロールの胴長中央のワークロール半径との差を下記の式(4)に基づいて計算し、上下ワークロールについて合計して求める。ワークロールプロフィルの胴長中央と左右両評価点A〜Fを放物線や楕円などの2次曲線で結ぶように設定するのが好ましい。

【0027】

【数4】

【0028】

また、ワークロールプロファイルの予測値は、ワークロールの熱膨張量、摩耗量およびワークロール半径の初期値から求めることができる。

例えば、ワークロールの熱膨張については、下記の式(5)に基づいて、また、摩耗量については下記の式(6)に基づいてそれぞれ予測計算することができる。そして、ワークロールプロフィルは、両者を合計して、下記の式(7)に基づいて予測計算値することができる。

【0029】

【数5】

【0030】

【数6】

【0031】

【数7】

【実施例】

【0032】

以下に本発明を7スタンド(F1〜F7)からなるタンデム圧延機に適用した実施例を説明する。実施例1ではF1〜F7のスタンドすべての圧延機がワークロールシフト機構を備えている。実施例2では、7スタンドのうち、後段のF4〜F7のスタンドの圧延機がワークロールシフト機構を備えている。

【実施例1】

【0033】

ワークロールシフト機構を備えた圧延機をF1〜F7として7スタンド有する鋼帯の熱間圧延ラインにて本発明を実施した。各スタンドの圧延機の設備仕様を表2に示す。

【0034】

【表2】

【0035】

図3に示す板厚−板幅構成の圧延サイクルに対し、本発明例と従来例の比較、評価を行った。

折り返し位置と圧延サイクル内で一定としたシフトピッチとの組み合わせを、乱数表を用いて仮定して評価関数J3を計算し、評価関数J3が最小となる折り返し位置とシフトピッチとの組み合わせを求めた。

評価点は被圧延材の板端から25mm、75mm、150mmの3点とした。ベンダー荷重は圧延開始時に60トンと設定し、圧延中の荷重変動に応じて制御した。

被圧延材の厚みプロフィルの評価は板幅が1本前の被圧延材よりも約160mm広がる62本目にて行った。

また、従来技術との比較を行うため、図3示されるものとほぼ同じ板厚−板幅構成の圧延サイクルの被圧延材に対して、従来のサイクリックシフト法によりWRシフト位置を決定し圧延を行った。

【0036】

本発明法によって決定したWRシフト位置と従来のサイクリックシフトによるWRシフト位置を図4に示す。

本発明法により決定されるシフトピッチは23mmであった。他方、従来例ではシフトピッチ15mmとした。いずれも、圧延サイクル内ではシフトピッチは一定の値をとっている。

シフト移動方向の折り返し位置は、図4から分かるように、本発明では、圧延本数の進行とともに、+方向,−方向のいずれの場合において短くなっている。他方、従来例はシフト移動方向の折り返し位置は+方向,−方向のいずれの場合においても同じ位置で行われている。

【0037】

図5に62本目の板厚プロフィルを示す。この図から従来例では約10μmの逆クラウンプロフィルとなっているのに対し、本発明では逆クラウンプロフィルは生じておらず良好なクラウンプロフィルとなっていることが確認できた。また62本目以外の被圧延材のクラウンプロフィルについても、本発明では異常プロフィルや形状不良は生じなかった。

【実施例2】

【0038】

前段のF1〜F3スタンドには通常の圧延機を有し、後段のF4〜F7スタンドにはワークロールシフト機構を備えた7スタンドの鋼帯の熱間圧延ラインにて本発明を実施した。各圧延機の設備仕様を表3に示す。

【0039】

【表3】

【0040】

図6に示す板厚−板幅構成の圧延サイクルに対し、本発明例と従来例の比較、評価を行った。

折り返し位置と圧延サイクル内で一定としたシフトピッチとの組み合わせを、乱数表を用いて仮定して評価関数J3を計算し、評価関数J3が最小となる折り返し位置とシフトピッチとの組み合わせを求めた。

評価点は被圧延材の板端から50mm、100mm、150mm、200mmの4点とした。ベンダー荷重は圧延開始時に75トンと設定し、圧延中の荷重変動に応じて制御した。

被圧延材の厚みプロフィルの評価は板幅が1本前の被圧延材よりも約210mm広がる93本目にて行った。

【0041】

また、従来技術との比較を行うため、従来例では図6に示されるものとほぼ同じ板厚−板幅構成のサイクルにて、従来のサイクリックシフト法によりWRシフト位置を決定し圧延を行った。

【0042】

本発明法により決定されるシフトピッチは19mmであった。従来例ではシフトピッチ15mmとした。

シフト移動方向の反転位置は、図7から分かるように、本発明では、圧延本数の進行とともに、+方向,−方向のいずれの場合において短くなっている。他方、従来例はシフト移動方向の反転位置は+方向,−方向のいずれの場合においても同じ位置で行われている。

【0043】

図8は93本目の板厚プロフィルであるが、従来例では約10μmの逆クラウンプロフィルとなっているのに対し、本発明では逆クラウンが生じておらず良好なクラウンプロフィルとなっていることが確認できた。また93本目以外のクラウンプロフィルについても、本発明では異常プロフィルや形状不良は生じなかった。

【0044】

以上の説明では、本発明を鋼帯の熱間圧延ラインに適用した例を挙げたが、冷間圧延ラインなどの他の金属帯の圧延ラインに適用することも可能である。

【特許請求の範囲】

【請求項1】

金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、

被圧延材1本毎のシフト位置変更量を圧延サイクル内で一定とし、該シフト位置変更量とシフト移動方向を反転する折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの全被圧延材について合計した値が最小となるように決定することを特徴とする金属帯の圧延方法。

【請求項2】

金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、

圧延サイクル内で一定とした被圧延材1本毎のシフト位置変更量と、シフト移動方向を反転する折り返し位置とを仮定して定め、該シフト位置変更量と該折り返し位置との可能な組み合わせすべてについて、

該組み合わせ毎に、ワークロールプロフィルの予測計算値と目標値との差から求まる評価関数J1を式(1)に基づいて被圧延材幅方向の1点以上の評価点について計算し、次いでJ1をすべての評価点について式(2)に基づいて合計して評価関数J2を求め、さらに圧延サイクル内の全被圧延材について式(3)に基づいて合計して評価関数J3を求め、

前記の組み合わせのすべてについて求まるJ3同士を比較して、J3が最小となるときの組み合わせのシフト位置変更量と折り返し位置とを、それぞれ、圧延サイクルにおける、一定の被圧延材1本毎のシフト位置変更量とシフト移動方向を反転する折り返し位置と決定することを特徴とする金属帯の圧延方法。

【請求項3】

圧延サイクル内で一定である被圧延材1本毎のシフト位置変更量に上限を設けることを特徴とする請求項1または2に記載の圧延方法。

【請求項4】

前記ワークロールを軸方向にシフトするシフト機構を備えた圧延機がタンデム圧延機の1つ以上のスタンドに設けられていることを特徴とする請求項1〜3のいずれか一項に記載の圧延方法。

【請求項1】

金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、

被圧延材1本毎のシフト位置変更量を圧延サイクル内で一定とし、該シフト位置変更量とシフト移動方向を反転する折り返し位置とを、圧延サイクルにおける圧延予定の全被圧延材について、被圧延材とワークロールの接触部分におけるワークロールプロフィルの予測計算値とワークロールプロフィル目標値との誤差を求め、該誤差を当該圧延サイクルの全被圧延材について合計した値が最小となるように決定することを特徴とする金属帯の圧延方法。

【請求項2】

金属帯の圧延ラインにて、ワークロールを軸方向にシフトするシフト機構を備えた圧延機を用いて被圧延材を圧延するに際し、

圧延サイクル内で一定とした被圧延材1本毎のシフト位置変更量と、シフト移動方向を反転する折り返し位置とを仮定して定め、該シフト位置変更量と該折り返し位置との可能な組み合わせすべてについて、

該組み合わせ毎に、ワークロールプロフィルの予測計算値と目標値との差から求まる評価関数J1を式(1)に基づいて被圧延材幅方向の1点以上の評価点について計算し、次いでJ1をすべての評価点について式(2)に基づいて合計して評価関数J2を求め、さらに圧延サイクル内の全被圧延材について式(3)に基づいて合計して評価関数J3を求め、

前記の組み合わせのすべてについて求まるJ3同士を比較して、J3が最小となるときの組み合わせのシフト位置変更量と折り返し位置とを、それぞれ、圧延サイクルにおける、一定の被圧延材1本毎のシフト位置変更量とシフト移動方向を反転する折り返し位置と決定することを特徴とする金属帯の圧延方法。

【請求項3】

圧延サイクル内で一定である被圧延材1本毎のシフト位置変更量に上限を設けることを特徴とする請求項1または2に記載の圧延方法。

【請求項4】

前記ワークロールを軸方向にシフトするシフト機構を備えた圧延機がタンデム圧延機の1つ以上のスタンドに設けられていることを特徴とする請求項1〜3のいずれか一項に記載の圧延方法。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図1】

【公開番号】特開2013−111649(P2013−111649A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−263337(P2011−263337)

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年12月1日(2011.12.1)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]