金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板

【課題】金属平板上に垂直鉄筋を良好な精度で位置決めや直角だしができ、短時間で確実に接合し接合強度の高い接合を実現し得る金属平板に対する垂直鉄筋の接合方法、ならびに接合構造を提供する。

【解決手段】金属平板82上に垂直状に鉄筋12を配置させて接合させる。その際、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板14を、その湾曲内面を接合箇所に対向させるように位置合わせして配置させる。金属製円弧板は金属平板に仮付け溶接される。垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分にビードを充填して生成させ、接合部を形成させる。

【解決手段】金属平板82上に垂直状に鉄筋12を配置させて接合させる。その際、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板14を、その湾曲内面を接合箇所に対向させるように位置合わせして配置させる。金属製円弧板は金属平板に仮付け溶接される。垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分にビードを充填して生成させ、接合部を形成させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、建築物、住宅、その他の構築物の基礎立ち上がり部や複数階を有する鉄筋コンクリート構造物の各フロアの立ち上がり部などにおける金属平板に対する垂直鉄筋の接合方法、構造並びに金属製円弧板に関する。

【背景技術】

【0002】

建築物を築造する際の基礎や各フロア間の脚としての柱を鉄筋コンクリート造として強度を確保する方法が知られており、その際、例えば建物基礎では最上位の杭の上面に縦に鉄筋を立設するための金属平板を配置させたり、筒状の柱の基部に金属円環板を設置してその上に立てに鉄筋を立設する。さらに、特許文献1の図8のように、直交する柱と梁の接合部において、鉄筋コンクリート(RC)柱構築のためにコンクリート充填前に、金属平板上に鉄筋を立設させる作業が行われる。

【特許文献1】実開平5−78701号

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、このように、金属平板上に鉄筋を立設する場合には、例えば1m長程度の鉄筋の下端を金属平板上に立設して片手で保持し、この状態で鉄筋の下端と金属平板とで形成される断面直角状の隅部を周方向に隅肉溶接により固定していた。しかしながら、例えば、図1に示す金属円環板82の上にそのような下端部分の角部の隅肉溶接による固定を行った場合には、この後、鉄筋部分の内外を囲む型枠を立てて保持し、型枠の内部にコンクリートを充填して固化させるものであるから、コンクリート重量に耐えることができずに鉄筋がずれたり、あるいは溶接部が離脱して金属平板上の位置がずれて、最終的には建築物全体の強度に影響を与える懸念があった。また、金属平板に鉄筋を立てて鉄筋の下端と金属平板との当たり隅部の隅肉溶接のみで該鉄筋を垂直に立てる作業については、直角位置の精度が出にくく、熟練が必要であり、作業時間、作業コストがかかる問題があった。

【0004】

本発明は、上記従来の課題に鑑みてなされたものであり、その目的は、金属平板上に垂直鉄筋を良好な精度で位置決めや直角だしができ、また、短時間で確実に接合しうる金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板を提供することにある。また、本発明の他の目的は、熟練度をそれほど要せずして接合強度の高い接合を実現し得る金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明は、金属平板に対する垂直鉄筋の接合方法であり、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含むことを特徴とする金属平板に対する垂直鉄筋の接合方法から構成される。

【0006】

また、本発明は、金属平板に対する垂直鉄筋の接合構造であり、金属平板(82)上に垂直状に配置される鉄筋12と、鉄筋12を垂直に接合させる金属平板(82)上の該接合箇所16に配置されその湾曲内面18を接合箇所16に対向させるように位置合わせされて金属平板(82)に仮付け溶接される金属製円弧板14と、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋12の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋12の下端と金属平板(82)との空隙部分90に充填して生成されるビード20を含む接合部22と、を備えた金属平板に対する垂直鉄筋の接合構造10から構成される。垂直鉄筋は、公知の異形鉄筋でよく、竹節鉄筋、波節鉄筋ねじ節鉄筋などがある。金属製円弧板14は、溶接箇所の位置決め、鉄筋の垂直出し、溶接ビードの囲み保形、接合部の強化機能などを有するが、基本的には、短い直筒の一部を軸方向に切欠させたものでよい。厳密に中心を通る線で縦割りの半割れとしたものに限らず、真半分よりも切欠部分が若干大となったり、あるいは小に設定してもよい。狭小部分の溶接作業が必要である点から、溶接は、溶加材と金属電極を兼用して母材との間にアークを発生させて行う金属アーク溶接が好ましい。その際、溶接ワイヤ(溶接棒)の溶接時の大気反応を保護する保護用ガスを噴射させながら溶接作業を行うようにすると良い。溶接用ワイヤは通常母材と同材質のものが用いられる。

【0007】

また、本発明は、金属平板上に垂直状に配置される鉄筋12と、鉄筋12を垂直に接合させる金属平板(82)上の該接合箇所16に配置されその湾曲内面18を接合箇所16に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板14と、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋12の下端を金属平板(82)から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙90部分に充填して生成されるビード(20)を含む接合部22と、を備え、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入し、垂直鉄筋12の下端を金属平板(82)から所要高さ位置に浮かせた状態で保持し金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板14の内面側から溶接する溶接トーチ32のノズル62先端部が扁平形状である金属平板に対する垂直鉄筋の接合装置から構成される。この金属平板に対する垂直鉄筋の接合装置は、上述の金属平板に対する垂直鉄筋の接合構造10と基本構成は同じであり、この装置の発明では、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板14の内面側から溶接する溶接トーチ32のノズル62先端部形状を特定したものである。金属製円弧板14により背面及び側面部分を覆われた状態でしかも垂直鉄筋の下端と金属平板との間隔は狭く、狭小部分の溶接作業が必要であり、さらに内部に空洞部分を形成しないように密にビードを形成するため、溶接棒の先端が金属製円弧板の内壁の高さ中間位置を狙った状態で扇形状に移動しながら、かつ手前方向に移動させながらの溶接作業となる。溶接トーチ32のノズル62先端部を扁平形状とすることで、下部位置でしかも狭小での溶接作業に加え、従来の先端丸形ノズルに比較して容易に空隙90内に挿入し、かつ、奥側の金属製円弧板の湾曲内壁面に溶接ワイヤ先端をあてがって、溶接を容易に行える。また、扁平なノズルの下面側を金属平板上にあてがった状態で溶接できるので、溶接棒(溶接ワイヤ)での先端の狙い位置が安定し、良好な溶接接合状態を確保し得る。

【0008】

また、金属平板に対する垂直鉄筋の接合装置は、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板の内面18側から溶接する際に、電極溶接棒(38)の入出口72を有し、金属製円弧板14を含む閉鎖室74を形成、展開可能に形成するシールドガスの供給口76を取付けた開閉筐体70を有するとよい。

【0009】

また、本発明は、上記の開閉筐体70から構成される。

【0010】

また、本発明は、上記の請求項に記載の金属製円弧板であり、縦軸100を有する短円筒の半割状円弧板からなり、軸方向のいずれかの端部を金属平板(82)に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端14Bまでの部分にその上端14Aから該中間位置までの円弧形状から拡大した拡大円弧部142を一体的に有する金属製円弧板14から構成される。上部円弧部141から一体に下方向に向けて拡大した拡大円弧部142を設けることにより、該金属製円弧板を金属平板の接合箇所に配置させるときに、安定して配置させ位置合わせも迅速に行える。さらに、鉄筋の下端を浮かせて保持させた状態での鉄筋下端と金属平板との間の空隙部分の体積が上部側よりも大きくなり、そのぶん溶接ビードの諸部材接合部分での溶融金属充填量が多くなり、接合部位が大きくなって接合強度を確保し得る。上部円弧部141と拡大円弧部142との接続部分は段付状に明確な段差を有して一体連結させるようにしても良いし、実施形態のようにしだいに下方に行くにしたがって広がるようにしてもよい。

【発明の効果】

【0011】

本発明の金属平板に対する垂直鉄筋の接合方法によれば、金属平板に対する垂直鉄筋の接合方法であり、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含む構成であるから、金属平板上に垂直鉄筋を良好な精度で位置決めし、また、その直角だしができる上に、短時間で確実に、しかも大きな接合強度を保持しつつ金属平板に対する垂直鉄筋を立設接合させることが可能である。

【0012】

また、本発明の金属平板に対する垂直鉄筋の接合構造によれば、金属平板に対する垂直鉄筋の接合構造であり、金属平板上に垂直状に配置される鉄筋と、鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備えた構成であるから、金属平板上に垂直鉄筋を良好な精度で位置決めし、また、その直角だしができる上に、短時間で確実に、しかも大きな接合強度を保持しつつ金属平板に対して垂直鉄筋を立設接合させることが可能である。

【0013】

また、本発明の金属平板に対する垂直鉄筋の接合装置によれば、金属平板上に垂直状に配置される鉄筋と、鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備え、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する溶接トーチのノズル先端部が扁平形状である構成であるから、下部位置でしかも狭小での溶接作業に加え、従来の先端丸形ノズルに比較して容易に空隙内に挿入し、かつ、奥側の金属製円弧板の湾曲ない壁面に溶接ワイヤ先端をあてがって、溶接を容易に行える。

【0014】

また、金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する際に、電極溶接棒の入出口を有し、金属製円弧板を含む閉鎖室を形成、展開可能に形成するシールドガスの供給口を取付けた開閉筐体を有する構成であるから、鉄筋径が大きくて金属製円弧板の内面までの奥行き深さが深い場合に充分なシールドガスが当たらない場合に、必要に応じて外装によってシールドガス雰囲気を形成することができ、確実な溶接による接合強度を保持することが可能である。

【0015】

また、本発明の金属製円弧板によれば、縦軸を有する短円筒の半割状円弧板からなり、軸方向のいずれかの端部を金属平板に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端までの部分にその上端から該中間位置までの円弧形状から拡大した拡大円弧部を一体的に有する構成であるから、金属製円弧板を金属平板の接合箇所に配置させるときに、安定して配置させ、位置合わせも迅速に行える。さらに、鉄筋の下端を浮かせて保持させた状態での鉄筋下端と金属平板との間の空隙部分の体積が上部側よりも大きくなり、そのぶん溶接ビードの諸部材接合部分での溶融金属充填量が多くなり、接合部位が大きくなって接合強度を確保し得る。

【発明を実施するための最良の形態】

【0016】

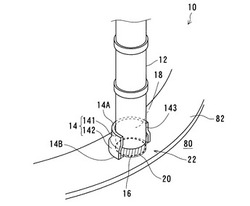

以下、添付図面を参照しつつ本発明を実施するための最良の形態について説明する。図1ないし図5は、本発明の実施形態の金属平板に対する垂直鉄筋の接合構造の適用箇所、並びに同接合構造を示している。図1は、金属平板に対する垂直鉄筋の接合方法の適用箇所として、地面150から若干高さ突出させた筒状のコンクリート柱基部80の上面に金属円環板82が載置固定されている。この金属円環板82上に間隔をあけて周状に垂直鉄筋12が立設固定される。この金属円環板82が金属平板とされ、この金属円環板82上に立設される垂直鉄筋12は、その下端部と金属円環板82の表面部分とを溶接により立設固定される。垂直鉄筋は型枠により囲まれた状態で充填されるコンクリートにより強固な鉄筋コンクリート柱を構築する基礎をなすものであり、金属円環板82上の垂直鉄筋の配置位置と直角位置は精度良く決めて接合される。

【0017】

図2は、実施形態に係る金属平板に対する垂直鉄筋の接合構造10の要部斜視拡大図であり、図において、接合構造10は、金属平板としての金属円環板82上に金属製円弧板14を介して垂直鉄筋12を溶着固定した構造である。

【0018】

金属製円弧板14は、例えば図3、4に示す短円筒形状の半割状円弧板からなり、垂直鉄筋12の金属円環板82上での接合位置決めと溶接作業補助を行う位置決め兼作業補助手段である。該金属製円弧板14は、鉄筋を垂直に接合させるにあたり、予め、金属平板上にマーキング部位を含む接合箇所16に、その湾曲内壁面18を対向させるように位置合わせされて金属円環板82に仮付け溶接される。詳細には、金属製円弧板14は、縦軸100を有する短円筒の半割状円弧板からなり、軸方向のいずれかの円弧状の端縁14A、14Bを金属円環板82に載置させた状態で配置される。本実施形態において、金属製円弧板14は、高さ中間位置から下端縁円弧部14Bまでの部分142が、その上端縁14Aから該中間位置までの円弧形状部分141から一体的に拡大して形成されており、この上部円弧部141から一体的に拡大形成された部分が拡大円弧部142とされる。金属製円弧板14は、金属平板上の接合箇所16に湾曲内壁面18を対向させるように配置されるが、この金属製円弧板14の円弧曲率は少なくとも立てるべき垂直鉄筋の直径よりも大きな曲率の円弧形状で構成されている。図3、図4の例では、上部円弧部141の円弧曲率が垂直鉄筋12の直径よりも大に設定されている。

【0019】

さらに、図2において、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋の下端を金属円環板82の表面から若干浮かせた状態とし、その際の垂直鉄筋の下端と金属平板との空隙部分に充填されて鉄筋と金属製円弧板と金属円環板とに溶着する溶接ビード部20が形成される。垂直鉄筋の下端は平面であるのが良いが、ある程度の凹凸や面の傾斜があってもよい。なお、図2は、図面から理解しやすいように、ビードは筒形に表しているが、実際には、ビードが半割れ開口143の外側にせり出して不揃いに隆起して溶接完了状態となる。すなわち、垂直鉄筋12の下端部を金属製円弧板14の上端から上方に出ない程度に金属円環板82の表面から浮かせた状態に保持し、この状態で形成される鉄筋12の下端と金属製円弧板14と金属円環板82とにより画成される空隙90を利用して、溶接トーチ(図7参照)を把持しながら溶接用ワイヤ先端を奥側の金属製円弧板14の内壁面18にあてがいながら扇形状に移動しつつ溶接を行う。この際に、溶接ビードがしだいに空隙90内に蓄積充填されていき、垂直鉄筋の基部を金属製円弧板14と金属円環板82に一体接合するものである。

【0020】

上記した金属平板に対する垂直鉄筋の接合構造10と溶接装置30とで金属平板に対する垂直鉄筋の接合装置が構成される。図5には、実施形態に係る垂直鉄筋の金属円環板82上面への溶接を行う溶接装置30が示されている。本実施形態では、溶接装置30は、アーク半自動溶接機、ないしは炭酸ガスアーク溶接機であり、図中32は溶接トーチ、34はワイヤ送給装置、36はその操作盤、38は溶接ワイヤであり、ノズル内側のチップから突出した部分が電極兼溶加棒機能の電極溶接棒とされる。40は炭酸ガスボンベ、42は溶接電源、44は制御盤、46はガスホース、48は溶接ケーブル、50は制御ケーブルである。溶接トーチ32は手元スイッチ52を有しており、作業者が手元スイッチ52のオン、オフ操作により溶接トーチからの溶接ワイヤ38の送り出し、停止が指示される。

【0021】

図5、図10、図11において、本実施形態の溶接トーチ32は、手元操作器54と、手元操作器にフレキシブルホース56を介して接続されたトーチヘッダ58と、を含む。そして、トーチヘッダ58は、ヘッダ基部に連結された細径のパイプ状のチップ60を備えている。チップ60の筒内を貫通して進退自在に溶接ワイヤ38が出し入れ自在に設けられている。溶接ワイヤ38は、溶接により溶接ワイヤを溶融させつつ母材に溶接対象を溶着させる際に、溶接ワイヤの使用に伴って自動的にワイヤ送給装置34から所要長さ(量)が繰り出される。チップ60全体を覆うようにノズル62がトーチヘッダの基部に螺着により着脱可能に取付けられている。ノズル62はチップ60の保護と吐出孔64から供給される被覆用炭酸ガスの流れを案内するカバー体である。図13、図14に示すように、従来はこのノズル62は、先端に丸形開口を有する円筒形から構成されているが、本実施形態では、図10、図11のように先端部が細長四角形の扁平形状に構成されている。これによって、図7のように溶接時に垂直鉄筋12の下端と、金属製円弧板14と金属円環板82とで形成される空隙90内に溶接ワイヤ38を差し入れて奥側の金属製円弧板14の湾曲内壁面を溶接する場合に、ノズル62先端部分も容易に空隙90内に挿入でき、狭い隙間で床面に近い部分にあって溶接作業がしにくい部位についても容易に溶接を行える。また、ノズルの先端部を細長四角形の扁平形状に構成すると、溶接ワイヤの先端を安定して空隙90内の一定高さ位置に保持しながら扇形状移動操作を行える。なお、図12は、さらに、鉄筋径が例えば25mm以上等の比較的大きな径の鉄筋を立設する場合に空隙90の奥行き長さが長い場合に奥側の湾曲内壁面18に当接するようにノズル62の先端からチップ60を突出させて細径の部分の長さを溶接ワイヤとともに長く確保し、これによって、深い奥行きの空隙の場合でも容易に挿入し、所要の溶接作業を行えるようにしたものである。この場合、ノズル62から露出するチップ60の部分は絶縁テープ66が表面に巻かれてあって絶縁が施されており、誤って鉄筋12や金属平板82側に早期に当着して溶接不能にならないようにしている。

【0022】

次に、図6ないし図9も参照しつつ、金属平板に対する垂直鉄筋の接合方法について説明する。先ず、金属製円弧板14の下端縁円弧部14Bを下にし、さらに湾曲内面18を金属平板(82)上の鉄筋12の接合箇所16に対向させるように位置合わせし、配置する(図6参照)。図2、図8のようにこのとき、金属製円弧板14の半割れ開口143が溶接作業で溶接ワイヤを当てがう方向に開くように設定する。このとき、金属製円弧板14の拡大円弧部142が下側となり、平面上に載置するときに安定するとともに接合箇所16への内壁面の対向位置関係設定も容易で短時間に精度良く行える。

【0023】

次に、所定位置に配置された金属製円弧板14を金属円環板82としての金属平板に仮付け溶接する。金属製円弧板は例えば直径50mm程度の半割スリーブ状の部材であるから、1箇所ないし2,3箇所について仮に溶接するだけで金属平板に固定される。

【0024】

次に、図7のように、例えば直径25mm、長さ1m程度の異形鉄筋12を作業者が把持し、鉄筋の下部を金属製円弧板14の湾曲内側に挿入して保持する。このとき、鉄筋の下端を金属平板表面から例えば5mm程度上方に浮かせた状態で保持させる。なお、この鉄筋下端を浮かせて保持させるための治具を別途用意して浮上保持させるようにし、溶接開始時から作業者の両手が自由に使えるようにしても良い。鉄筋下端を浮かせて保持した状態で、ある程度突設させた溶接ワイヤ38の先端を半割れ開口143から空隙90内に挿入して金属製円弧板14の奥側の湾曲内壁面18から溶接開始する。このとき、空隙90の上下高さ中間位置である約2.5mm付近に溶接ワイヤ先端を位置させた状態で溶接していく。上方の鉄筋下端や金属平板側に溶接ワイヤが接触するとそれらの部位間でアークが飛び、それらの部分を瞬時に溶融させて空隙内を密に充填する充分なビードが生成されず、溶接欠陥を生じるおそれがある。溶接によりビードを形成させるに際しては、作業者は、例えば図8のようにトーチを扇形状に動かしながら円弧板14の湾曲内壁面18を水平方向に反復走査状に移動させて行う。図9では、溶接により溶接ビード部20を形成して溶接が完了した状態を示しており、鉄筋12の下端と金属製円弧板14と金属平板82とがビード部20を介して一体的に溶着固定されている。鉄筋12の下端と金属製円弧板14と金属平板82と、溶接ビード部20との接合部分が接合部22を構成する。従来の隅肉溶接に比較して位置決め、溶接固定作業の精度、作業時間短縮、強度向上、作業コスト低減等が図れる。

【0025】

次に、上記の金属平板に対する垂直鉄筋の接合装置において、ノズル62から供給されるシールドガスが溶接ワイヤによる溶接部位に届きにくいような場合に、外部装着によりガスシールドを行えるようにした接合装置の他の例について図15、図16により説明する。この実施例では、金属平板に対する垂直鉄筋の接合構造については、前記した実施例と同一の構成であり、その詳細な説明は省略する。

【0026】

この実施例では、溶接トーチ32のトーチヘッダ58側から供給される例えば炭酸ガスからなるシールドガスをトーチヘッダ側からの供給に加えて外部装着による供給機構により供給し、かつシールドの実効を保持する。この実施例では、金属製円弧板14の内壁面側に垂直鉄筋12の下部をあてがった状態でその金属製円弧板14を含めて垂直鉄筋の下部を外部から被覆するように装着する開閉筐体70が設けられている。開閉筐体70は、垂直鉄筋12の下部をあてがった金属製円弧板14全体を外付け式に開閉自在に装着し、炭酸ガス溶接時に充分なシールドガスを実効的に供給して大気影響を除去するシールドガス雰囲気の形成装置であり、閉鎖時に電極溶接棒、すなわち溶接ワイヤ38の入出口72が形成される。

【0027】

すなわち、本実施例では、開閉筐体70は、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板の内面18側から溶接する際に、電極溶接棒(38)の入出口72を有し、金属製円弧板14を含む閉鎖室74を形成、展開可能に形成されており、該開閉筐体70にはシールドガスの供給口76が取付けられている。

【0028】

詳細には、開閉筐体70は、溶接ワイヤを挿脱する入出口72を有し、該入出口側に枢支軸73を配置して奥行き側を開閉自在とし、閉鎖時に縦に配置した垂直鉄筋の直径よりやや大きな貫通孔75を形成して袋状に奥行き側を閉鎖する一対の金属製片箱部材71A、71Bから構成されている。片箱部材71は、それぞれ天壁、側壁、底壁を有し、筐体70が閉鎖した状態で中空の変形三角柱形状を呈している。そして、片箱部材の溶接ワイヤ挿脱側には側壁に連接されて前後を遮断するように2個の支持板77が立てて固定されており、それぞれの支持板77にシールドガス供給口76が設けられている。それぞれのシールドガス供給口76にはホース78が接続されており、図示しない炭酸ガスボンベ等の供給源から炭酸ガスが供給される。開閉筐体70を閉鎖した場合には左右の供給口76から供給されるシールドガスは中央の金属製円弧板14による溶接箇所を狙うように設定されている。開閉筐体を外装する場合には、金属製円弧板14を金属平板上に仮付け溶接し、図16のように枢支軸73回りに片箱部材71を回動して開閉筐体の奥行き側を開放し、その状態で鉄筋12を挟んで図15のように奥行き側を閉鎖させて完了させる。図15の状態で、例えば図12のようなノズル62の先端を切り離してチップ60部分を大きく露出して溶接する場合に、シールドガスが奥側の溶接部位まで届きにくいような場合に、外装してシールドガス雰囲気を生成させ得るから、大気との反応を有効に抑制して良好な溶接精度を確保し得る。

【0029】

上記した、本発明の金属平板に対する垂直鉄筋の接合方法、構造並びに金属製円弧板は、特許請求の範囲に記載した発明の本質を逸脱しない範囲において任意にその構成を改変してもよい。

【図面の簡単な説明】

【0030】

【図1】本発明の金属平板に対する垂直鉄筋の接合構造の摘要例を示す概略斜視説明図である。

【図2】本発明の実施形態に係る金属平板に対する垂直鉄筋の接合構造の一部省略要部拡大斜視説明図である。

【図3】図2の構造の金属製円弧板の斜視図である。

【図4】図3の金属製円弧板の平面図である。

【図5】図2の構造の形成に用いる溶接装置の構成説明図である。

【図6】図2の構造における接合方法の作用説明図である。

【図7】図2の構造における接合方法を説明する一部断面作用説明図である。

【図8】図7の金属製円弧板を横断して説明した作用説明図である。

【図9】溶接完了状態を示す一部断面説明図である。

【図10】本実施形態の溶接トーチのノズル部分の斜視図である。

【図11】図10の溶接トーチのノズル部分の側面図である。

【図12】図10の溶接トーチのノズル部分を加工変形した例の側面図である。

【図13】従来の溶接トーチのノズル部分を示した説明図である。

【図14】従来の溶接トーチのノズル部分を示した斜視説明図である。

【図15】本発明の金属平板に対する垂直鉄筋の接合装置の他の実施形態の主に開閉筐体部分を拡大して示した斜視説明図である。

【図16】垂直鉄筋に装着する前の図15の開閉筐体を開口させて示した斜視説明図である。

【符号の説明】

【0031】

10 金属平板に対する垂直鉄筋の接合構造

12 垂直鉄筋

14 金属製円弧板

142 拡大円弧部

16 接合箇所

18 湾曲内壁面

20 溶接ビード部

30 溶接装置

32 溶接トーチ

38 溶接ワイヤ

62 ノズル

82 金属円環板(金属平板)

90 空隙

【技術分野】

【0001】

本発明は、建築物、住宅、その他の構築物の基礎立ち上がり部や複数階を有する鉄筋コンクリート構造物の各フロアの立ち上がり部などにおける金属平板に対する垂直鉄筋の接合方法、構造並びに金属製円弧板に関する。

【背景技術】

【0002】

建築物を築造する際の基礎や各フロア間の脚としての柱を鉄筋コンクリート造として強度を確保する方法が知られており、その際、例えば建物基礎では最上位の杭の上面に縦に鉄筋を立設するための金属平板を配置させたり、筒状の柱の基部に金属円環板を設置してその上に立てに鉄筋を立設する。さらに、特許文献1の図8のように、直交する柱と梁の接合部において、鉄筋コンクリート(RC)柱構築のためにコンクリート充填前に、金属平板上に鉄筋を立設させる作業が行われる。

【特許文献1】実開平5−78701号

【発明の開示】

【発明が解決しようとする課題】

【0003】

従来、このように、金属平板上に鉄筋を立設する場合には、例えば1m長程度の鉄筋の下端を金属平板上に立設して片手で保持し、この状態で鉄筋の下端と金属平板とで形成される断面直角状の隅部を周方向に隅肉溶接により固定していた。しかしながら、例えば、図1に示す金属円環板82の上にそのような下端部分の角部の隅肉溶接による固定を行った場合には、この後、鉄筋部分の内外を囲む型枠を立てて保持し、型枠の内部にコンクリートを充填して固化させるものであるから、コンクリート重量に耐えることができずに鉄筋がずれたり、あるいは溶接部が離脱して金属平板上の位置がずれて、最終的には建築物全体の強度に影響を与える懸念があった。また、金属平板に鉄筋を立てて鉄筋の下端と金属平板との当たり隅部の隅肉溶接のみで該鉄筋を垂直に立てる作業については、直角位置の精度が出にくく、熟練が必要であり、作業時間、作業コストがかかる問題があった。

【0004】

本発明は、上記従来の課題に鑑みてなされたものであり、その目的は、金属平板上に垂直鉄筋を良好な精度で位置決めや直角だしができ、また、短時間で確実に接合しうる金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板を提供することにある。また、本発明の他の目的は、熟練度をそれほど要せずして接合強度の高い接合を実現し得る金属平板に対する垂直鉄筋の接合方法、接合構造、接合装置並びに金属製円弧板を提供することにある。

【課題を解決するための手段】

【0005】

上記の目的を達成するために、本発明は、金属平板に対する垂直鉄筋の接合方法であり、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含むことを特徴とする金属平板に対する垂直鉄筋の接合方法から構成される。

【0006】

また、本発明は、金属平板に対する垂直鉄筋の接合構造であり、金属平板(82)上に垂直状に配置される鉄筋12と、鉄筋12を垂直に接合させる金属平板(82)上の該接合箇所16に配置されその湾曲内面18を接合箇所16に対向させるように位置合わせされて金属平板(82)に仮付け溶接される金属製円弧板14と、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋12の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋12の下端と金属平板(82)との空隙部分90に充填して生成されるビード20を含む接合部22と、を備えた金属平板に対する垂直鉄筋の接合構造10から構成される。垂直鉄筋は、公知の異形鉄筋でよく、竹節鉄筋、波節鉄筋ねじ節鉄筋などがある。金属製円弧板14は、溶接箇所の位置決め、鉄筋の垂直出し、溶接ビードの囲み保形、接合部の強化機能などを有するが、基本的には、短い直筒の一部を軸方向に切欠させたものでよい。厳密に中心を通る線で縦割りの半割れとしたものに限らず、真半分よりも切欠部分が若干大となったり、あるいは小に設定してもよい。狭小部分の溶接作業が必要である点から、溶接は、溶加材と金属電極を兼用して母材との間にアークを発生させて行う金属アーク溶接が好ましい。その際、溶接ワイヤ(溶接棒)の溶接時の大気反応を保護する保護用ガスを噴射させながら溶接作業を行うようにすると良い。溶接用ワイヤは通常母材と同材質のものが用いられる。

【0007】

また、本発明は、金属平板上に垂直状に配置される鉄筋12と、鉄筋12を垂直に接合させる金属平板(82)上の該接合箇所16に配置されその湾曲内面18を接合箇所16に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板14と、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋12の下端を金属平板(82)から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙90部分に充填して生成されるビード(20)を含む接合部22と、を備え、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入し、垂直鉄筋12の下端を金属平板(82)から所要高さ位置に浮かせた状態で保持し金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板14の内面側から溶接する溶接トーチ32のノズル62先端部が扁平形状である金属平板に対する垂直鉄筋の接合装置から構成される。この金属平板に対する垂直鉄筋の接合装置は、上述の金属平板に対する垂直鉄筋の接合構造10と基本構成は同じであり、この装置の発明では、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板14の内面側から溶接する溶接トーチ32のノズル62先端部形状を特定したものである。金属製円弧板14により背面及び側面部分を覆われた状態でしかも垂直鉄筋の下端と金属平板との間隔は狭く、狭小部分の溶接作業が必要であり、さらに内部に空洞部分を形成しないように密にビードを形成するため、溶接棒の先端が金属製円弧板の内壁の高さ中間位置を狙った状態で扇形状に移動しながら、かつ手前方向に移動させながらの溶接作業となる。溶接トーチ32のノズル62先端部を扁平形状とすることで、下部位置でしかも狭小での溶接作業に加え、従来の先端丸形ノズルに比較して容易に空隙90内に挿入し、かつ、奥側の金属製円弧板の湾曲内壁面に溶接ワイヤ先端をあてがって、溶接を容易に行える。また、扁平なノズルの下面側を金属平板上にあてがった状態で溶接できるので、溶接棒(溶接ワイヤ)での先端の狙い位置が安定し、良好な溶接接合状態を確保し得る。

【0008】

また、金属平板に対する垂直鉄筋の接合装置は、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板の内面18側から溶接する際に、電極溶接棒(38)の入出口72を有し、金属製円弧板14を含む閉鎖室74を形成、展開可能に形成するシールドガスの供給口76を取付けた開閉筐体70を有するとよい。

【0009】

また、本発明は、上記の開閉筐体70から構成される。

【0010】

また、本発明は、上記の請求項に記載の金属製円弧板であり、縦軸100を有する短円筒の半割状円弧板からなり、軸方向のいずれかの端部を金属平板(82)に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端14Bまでの部分にその上端14Aから該中間位置までの円弧形状から拡大した拡大円弧部142を一体的に有する金属製円弧板14から構成される。上部円弧部141から一体に下方向に向けて拡大した拡大円弧部142を設けることにより、該金属製円弧板を金属平板の接合箇所に配置させるときに、安定して配置させ位置合わせも迅速に行える。さらに、鉄筋の下端を浮かせて保持させた状態での鉄筋下端と金属平板との間の空隙部分の体積が上部側よりも大きくなり、そのぶん溶接ビードの諸部材接合部分での溶融金属充填量が多くなり、接合部位が大きくなって接合強度を確保し得る。上部円弧部141と拡大円弧部142との接続部分は段付状に明確な段差を有して一体連結させるようにしても良いし、実施形態のようにしだいに下方に行くにしたがって広がるようにしてもよい。

【発明の効果】

【0011】

本発明の金属平板に対する垂直鉄筋の接合方法によれば、金属平板に対する垂直鉄筋の接合方法であり、鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含む構成であるから、金属平板上に垂直鉄筋を良好な精度で位置決めし、また、その直角だしができる上に、短時間で確実に、しかも大きな接合強度を保持しつつ金属平板に対する垂直鉄筋を立設接合させることが可能である。

【0012】

また、本発明の金属平板に対する垂直鉄筋の接合構造によれば、金属平板に対する垂直鉄筋の接合構造であり、金属平板上に垂直状に配置される鉄筋と、鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備えた構成であるから、金属平板上に垂直鉄筋を良好な精度で位置決めし、また、その直角だしができる上に、短時間で確実に、しかも大きな接合強度を保持しつつ金属平板に対して垂直鉄筋を立設接合させることが可能である。

【0013】

また、本発明の金属平板に対する垂直鉄筋の接合装置によれば、金属平板上に垂直状に配置される鉄筋と、鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備え、垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する溶接トーチのノズル先端部が扁平形状である構成であるから、下部位置でしかも狭小での溶接作業に加え、従来の先端丸形ノズルに比較して容易に空隙内に挿入し、かつ、奥側の金属製円弧板の湾曲ない壁面に溶接ワイヤ先端をあてがって、溶接を容易に行える。

【0014】

また、金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する際に、電極溶接棒の入出口を有し、金属製円弧板を含む閉鎖室を形成、展開可能に形成するシールドガスの供給口を取付けた開閉筐体を有する構成であるから、鉄筋径が大きくて金属製円弧板の内面までの奥行き深さが深い場合に充分なシールドガスが当たらない場合に、必要に応じて外装によってシールドガス雰囲気を形成することができ、確実な溶接による接合強度を保持することが可能である。

【0015】

また、本発明の金属製円弧板によれば、縦軸を有する短円筒の半割状円弧板からなり、軸方向のいずれかの端部を金属平板に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端までの部分にその上端から該中間位置までの円弧形状から拡大した拡大円弧部を一体的に有する構成であるから、金属製円弧板を金属平板の接合箇所に配置させるときに、安定して配置させ、位置合わせも迅速に行える。さらに、鉄筋の下端を浮かせて保持させた状態での鉄筋下端と金属平板との間の空隙部分の体積が上部側よりも大きくなり、そのぶん溶接ビードの諸部材接合部分での溶融金属充填量が多くなり、接合部位が大きくなって接合強度を確保し得る。

【発明を実施するための最良の形態】

【0016】

以下、添付図面を参照しつつ本発明を実施するための最良の形態について説明する。図1ないし図5は、本発明の実施形態の金属平板に対する垂直鉄筋の接合構造の適用箇所、並びに同接合構造を示している。図1は、金属平板に対する垂直鉄筋の接合方法の適用箇所として、地面150から若干高さ突出させた筒状のコンクリート柱基部80の上面に金属円環板82が載置固定されている。この金属円環板82上に間隔をあけて周状に垂直鉄筋12が立設固定される。この金属円環板82が金属平板とされ、この金属円環板82上に立設される垂直鉄筋12は、その下端部と金属円環板82の表面部分とを溶接により立設固定される。垂直鉄筋は型枠により囲まれた状態で充填されるコンクリートにより強固な鉄筋コンクリート柱を構築する基礎をなすものであり、金属円環板82上の垂直鉄筋の配置位置と直角位置は精度良く決めて接合される。

【0017】

図2は、実施形態に係る金属平板に対する垂直鉄筋の接合構造10の要部斜視拡大図であり、図において、接合構造10は、金属平板としての金属円環板82上に金属製円弧板14を介して垂直鉄筋12を溶着固定した構造である。

【0018】

金属製円弧板14は、例えば図3、4に示す短円筒形状の半割状円弧板からなり、垂直鉄筋12の金属円環板82上での接合位置決めと溶接作業補助を行う位置決め兼作業補助手段である。該金属製円弧板14は、鉄筋を垂直に接合させるにあたり、予め、金属平板上にマーキング部位を含む接合箇所16に、その湾曲内壁面18を対向させるように位置合わせされて金属円環板82に仮付け溶接される。詳細には、金属製円弧板14は、縦軸100を有する短円筒の半割状円弧板からなり、軸方向のいずれかの円弧状の端縁14A、14Bを金属円環板82に載置させた状態で配置される。本実施形態において、金属製円弧板14は、高さ中間位置から下端縁円弧部14Bまでの部分142が、その上端縁14Aから該中間位置までの円弧形状部分141から一体的に拡大して形成されており、この上部円弧部141から一体的に拡大形成された部分が拡大円弧部142とされる。金属製円弧板14は、金属平板上の接合箇所16に湾曲内壁面18を対向させるように配置されるが、この金属製円弧板14の円弧曲率は少なくとも立てるべき垂直鉄筋の直径よりも大きな曲率の円弧形状で構成されている。図3、図4の例では、上部円弧部141の円弧曲率が垂直鉄筋12の直径よりも大に設定されている。

【0019】

さらに、図2において、垂直鉄筋12の下部を金属製円弧板14の湾曲内側に挿入して垂直鉄筋の下端を金属円環板82の表面から若干浮かせた状態とし、その際の垂直鉄筋の下端と金属平板との空隙部分に充填されて鉄筋と金属製円弧板と金属円環板とに溶着する溶接ビード部20が形成される。垂直鉄筋の下端は平面であるのが良いが、ある程度の凹凸や面の傾斜があってもよい。なお、図2は、図面から理解しやすいように、ビードは筒形に表しているが、実際には、ビードが半割れ開口143の外側にせり出して不揃いに隆起して溶接完了状態となる。すなわち、垂直鉄筋12の下端部を金属製円弧板14の上端から上方に出ない程度に金属円環板82の表面から浮かせた状態に保持し、この状態で形成される鉄筋12の下端と金属製円弧板14と金属円環板82とにより画成される空隙90を利用して、溶接トーチ(図7参照)を把持しながら溶接用ワイヤ先端を奥側の金属製円弧板14の内壁面18にあてがいながら扇形状に移動しつつ溶接を行う。この際に、溶接ビードがしだいに空隙90内に蓄積充填されていき、垂直鉄筋の基部を金属製円弧板14と金属円環板82に一体接合するものである。

【0020】

上記した金属平板に対する垂直鉄筋の接合構造10と溶接装置30とで金属平板に対する垂直鉄筋の接合装置が構成される。図5には、実施形態に係る垂直鉄筋の金属円環板82上面への溶接を行う溶接装置30が示されている。本実施形態では、溶接装置30は、アーク半自動溶接機、ないしは炭酸ガスアーク溶接機であり、図中32は溶接トーチ、34はワイヤ送給装置、36はその操作盤、38は溶接ワイヤであり、ノズル内側のチップから突出した部分が電極兼溶加棒機能の電極溶接棒とされる。40は炭酸ガスボンベ、42は溶接電源、44は制御盤、46はガスホース、48は溶接ケーブル、50は制御ケーブルである。溶接トーチ32は手元スイッチ52を有しており、作業者が手元スイッチ52のオン、オフ操作により溶接トーチからの溶接ワイヤ38の送り出し、停止が指示される。

【0021】

図5、図10、図11において、本実施形態の溶接トーチ32は、手元操作器54と、手元操作器にフレキシブルホース56を介して接続されたトーチヘッダ58と、を含む。そして、トーチヘッダ58は、ヘッダ基部に連結された細径のパイプ状のチップ60を備えている。チップ60の筒内を貫通して進退自在に溶接ワイヤ38が出し入れ自在に設けられている。溶接ワイヤ38は、溶接により溶接ワイヤを溶融させつつ母材に溶接対象を溶着させる際に、溶接ワイヤの使用に伴って自動的にワイヤ送給装置34から所要長さ(量)が繰り出される。チップ60全体を覆うようにノズル62がトーチヘッダの基部に螺着により着脱可能に取付けられている。ノズル62はチップ60の保護と吐出孔64から供給される被覆用炭酸ガスの流れを案内するカバー体である。図13、図14に示すように、従来はこのノズル62は、先端に丸形開口を有する円筒形から構成されているが、本実施形態では、図10、図11のように先端部が細長四角形の扁平形状に構成されている。これによって、図7のように溶接時に垂直鉄筋12の下端と、金属製円弧板14と金属円環板82とで形成される空隙90内に溶接ワイヤ38を差し入れて奥側の金属製円弧板14の湾曲内壁面を溶接する場合に、ノズル62先端部分も容易に空隙90内に挿入でき、狭い隙間で床面に近い部分にあって溶接作業がしにくい部位についても容易に溶接を行える。また、ノズルの先端部を細長四角形の扁平形状に構成すると、溶接ワイヤの先端を安定して空隙90内の一定高さ位置に保持しながら扇形状移動操作を行える。なお、図12は、さらに、鉄筋径が例えば25mm以上等の比較的大きな径の鉄筋を立設する場合に空隙90の奥行き長さが長い場合に奥側の湾曲内壁面18に当接するようにノズル62の先端からチップ60を突出させて細径の部分の長さを溶接ワイヤとともに長く確保し、これによって、深い奥行きの空隙の場合でも容易に挿入し、所要の溶接作業を行えるようにしたものである。この場合、ノズル62から露出するチップ60の部分は絶縁テープ66が表面に巻かれてあって絶縁が施されており、誤って鉄筋12や金属平板82側に早期に当着して溶接不能にならないようにしている。

【0022】

次に、図6ないし図9も参照しつつ、金属平板に対する垂直鉄筋の接合方法について説明する。先ず、金属製円弧板14の下端縁円弧部14Bを下にし、さらに湾曲内面18を金属平板(82)上の鉄筋12の接合箇所16に対向させるように位置合わせし、配置する(図6参照)。図2、図8のようにこのとき、金属製円弧板14の半割れ開口143が溶接作業で溶接ワイヤを当てがう方向に開くように設定する。このとき、金属製円弧板14の拡大円弧部142が下側となり、平面上に載置するときに安定するとともに接合箇所16への内壁面の対向位置関係設定も容易で短時間に精度良く行える。

【0023】

次に、所定位置に配置された金属製円弧板14を金属円環板82としての金属平板に仮付け溶接する。金属製円弧板は例えば直径50mm程度の半割スリーブ状の部材であるから、1箇所ないし2,3箇所について仮に溶接するだけで金属平板に固定される。

【0024】

次に、図7のように、例えば直径25mm、長さ1m程度の異形鉄筋12を作業者が把持し、鉄筋の下部を金属製円弧板14の湾曲内側に挿入して保持する。このとき、鉄筋の下端を金属平板表面から例えば5mm程度上方に浮かせた状態で保持させる。なお、この鉄筋下端を浮かせて保持させるための治具を別途用意して浮上保持させるようにし、溶接開始時から作業者の両手が自由に使えるようにしても良い。鉄筋下端を浮かせて保持した状態で、ある程度突設させた溶接ワイヤ38の先端を半割れ開口143から空隙90内に挿入して金属製円弧板14の奥側の湾曲内壁面18から溶接開始する。このとき、空隙90の上下高さ中間位置である約2.5mm付近に溶接ワイヤ先端を位置させた状態で溶接していく。上方の鉄筋下端や金属平板側に溶接ワイヤが接触するとそれらの部位間でアークが飛び、それらの部分を瞬時に溶融させて空隙内を密に充填する充分なビードが生成されず、溶接欠陥を生じるおそれがある。溶接によりビードを形成させるに際しては、作業者は、例えば図8のようにトーチを扇形状に動かしながら円弧板14の湾曲内壁面18を水平方向に反復走査状に移動させて行う。図9では、溶接により溶接ビード部20を形成して溶接が完了した状態を示しており、鉄筋12の下端と金属製円弧板14と金属平板82とがビード部20を介して一体的に溶着固定されている。鉄筋12の下端と金属製円弧板14と金属平板82と、溶接ビード部20との接合部分が接合部22を構成する。従来の隅肉溶接に比較して位置決め、溶接固定作業の精度、作業時間短縮、強度向上、作業コスト低減等が図れる。

【0025】

次に、上記の金属平板に対する垂直鉄筋の接合装置において、ノズル62から供給されるシールドガスが溶接ワイヤによる溶接部位に届きにくいような場合に、外部装着によりガスシールドを行えるようにした接合装置の他の例について図15、図16により説明する。この実施例では、金属平板に対する垂直鉄筋の接合構造については、前記した実施例と同一の構成であり、その詳細な説明は省略する。

【0026】

この実施例では、溶接トーチ32のトーチヘッダ58側から供給される例えば炭酸ガスからなるシールドガスをトーチヘッダ側からの供給に加えて外部装着による供給機構により供給し、かつシールドの実効を保持する。この実施例では、金属製円弧板14の内壁面側に垂直鉄筋12の下部をあてがった状態でその金属製円弧板14を含めて垂直鉄筋の下部を外部から被覆するように装着する開閉筐体70が設けられている。開閉筐体70は、垂直鉄筋12の下部をあてがった金属製円弧板14全体を外付け式に開閉自在に装着し、炭酸ガス溶接時に充分なシールドガスを実効的に供給して大気影響を除去するシールドガス雰囲気の形成装置であり、閉鎖時に電極溶接棒、すなわち溶接ワイヤ38の入出口72が形成される。

【0027】

すなわち、本実施例では、開閉筐体70は、金属製円弧板14の開口143側から電極溶接棒(38)を挿入して金属製円弧板の内面18側から溶接する際に、電極溶接棒(38)の入出口72を有し、金属製円弧板14を含む閉鎖室74を形成、展開可能に形成されており、該開閉筐体70にはシールドガスの供給口76が取付けられている。

【0028】

詳細には、開閉筐体70は、溶接ワイヤを挿脱する入出口72を有し、該入出口側に枢支軸73を配置して奥行き側を開閉自在とし、閉鎖時に縦に配置した垂直鉄筋の直径よりやや大きな貫通孔75を形成して袋状に奥行き側を閉鎖する一対の金属製片箱部材71A、71Bから構成されている。片箱部材71は、それぞれ天壁、側壁、底壁を有し、筐体70が閉鎖した状態で中空の変形三角柱形状を呈している。そして、片箱部材の溶接ワイヤ挿脱側には側壁に連接されて前後を遮断するように2個の支持板77が立てて固定されており、それぞれの支持板77にシールドガス供給口76が設けられている。それぞれのシールドガス供給口76にはホース78が接続されており、図示しない炭酸ガスボンベ等の供給源から炭酸ガスが供給される。開閉筐体70を閉鎖した場合には左右の供給口76から供給されるシールドガスは中央の金属製円弧板14による溶接箇所を狙うように設定されている。開閉筐体を外装する場合には、金属製円弧板14を金属平板上に仮付け溶接し、図16のように枢支軸73回りに片箱部材71を回動して開閉筐体の奥行き側を開放し、その状態で鉄筋12を挟んで図15のように奥行き側を閉鎖させて完了させる。図15の状態で、例えば図12のようなノズル62の先端を切り離してチップ60部分を大きく露出して溶接する場合に、シールドガスが奥側の溶接部位まで届きにくいような場合に、外装してシールドガス雰囲気を生成させ得るから、大気との反応を有効に抑制して良好な溶接精度を確保し得る。

【0029】

上記した、本発明の金属平板に対する垂直鉄筋の接合方法、構造並びに金属製円弧板は、特許請求の範囲に記載した発明の本質を逸脱しない範囲において任意にその構成を改変してもよい。

【図面の簡単な説明】

【0030】

【図1】本発明の金属平板に対する垂直鉄筋の接合構造の摘要例を示す概略斜視説明図である。

【図2】本発明の実施形態に係る金属平板に対する垂直鉄筋の接合構造の一部省略要部拡大斜視説明図である。

【図3】図2の構造の金属製円弧板の斜視図である。

【図4】図3の金属製円弧板の平面図である。

【図5】図2の構造の形成に用いる溶接装置の構成説明図である。

【図6】図2の構造における接合方法の作用説明図である。

【図7】図2の構造における接合方法を説明する一部断面作用説明図である。

【図8】図7の金属製円弧板を横断して説明した作用説明図である。

【図9】溶接完了状態を示す一部断面説明図である。

【図10】本実施形態の溶接トーチのノズル部分の斜視図である。

【図11】図10の溶接トーチのノズル部分の側面図である。

【図12】図10の溶接トーチのノズル部分を加工変形した例の側面図である。

【図13】従来の溶接トーチのノズル部分を示した説明図である。

【図14】従来の溶接トーチのノズル部分を示した斜視説明図である。

【図15】本発明の金属平板に対する垂直鉄筋の接合装置の他の実施形態の主に開閉筐体部分を拡大して示した斜視説明図である。

【図16】垂直鉄筋に装着する前の図15の開閉筐体を開口させて示した斜視説明図である。

【符号の説明】

【0031】

10 金属平板に対する垂直鉄筋の接合構造

12 垂直鉄筋

14 金属製円弧板

142 拡大円弧部

16 接合箇所

18 湾曲内壁面

20 溶接ビード部

30 溶接装置

32 溶接トーチ

38 溶接ワイヤ

62 ノズル

82 金属円環板(金属平板)

90 空隙

【特許請求の範囲】

【請求項1】

金属平板に対する垂直鉄筋の接合方法であり、

鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、

金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含むことを特徴とする金属平板に対する垂直鉄筋の接合方法。

【請求項2】

金属平板に対する垂直鉄筋の接合構造であり、

金属平板上に垂直状に配置される鉄筋と、

鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備えたことを特徴とする金属平板に対する垂直鉄筋の接合構造。

【請求項3】

金属平板上に垂直状に配置される鉄筋と、

鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備え、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する溶接トーチのノズル先端部が扁平形状であることを特徴とする金属平板に対する垂直鉄筋の接合装置。

【請求項4】

金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する際に、

電極溶接棒の入出口を有し、金属製円弧板を含む閉鎖室を形成、展開可能に形成するシールドガスの供給口を取付けた開閉筐体を有することを特徴とする請求項3記載の金属平板に対する垂直鉄筋の接合装置。

【請求項5】

請求項4記載の開閉筐体。

【請求項6】

請求項1または4のいずれかに記載の金属製円弧板であり、

縦軸を有する短円筒の半割状円弧板からなり、

軸方向のいずれかの端部を金属平板に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端までの部分にその上端から該中間位置までの円弧形状から拡大した拡大円弧部を一体的に有することを特徴とする金属製円弧板。

【請求項1】

金属平板に対する垂直鉄筋の接合方法であり、

鉄筋を垂直に接合させる金属平板上の該接合箇所に金属製円弧板を配置し金属製円弧板の湾曲内面を接合箇所に対向させるように位置合わせする工程と、

金属製円弧板を金属平板上に位置合わせした状態で金属平板に仮付け溶接する工程と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する工程と、を含むことを特徴とする金属平板に対する垂直鉄筋の接合方法。

【請求項2】

金属平板に対する垂直鉄筋の接合構造であり、

金属平板上に垂直状に配置される鉄筋と、

鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備えたことを特徴とする金属平板に対する垂直鉄筋の接合構造。

【請求項3】

金属平板上に垂直状に配置される鉄筋と、

鉄筋を垂直に接合させる金属平板上の該接合箇所に配置されその湾曲内面を接合箇所に対向させるように位置合わせされて金属平板に仮付け溶接される金属製円弧板と、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入して垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持しつつ本溶接により垂直鉄筋の下端と金属平板との空隙部分に充填して生成されるビードを含む接合部と、を備え、

垂直鉄筋の下部を金属製円弧板の湾曲内側に挿入し、垂直鉄筋の下端を金属平板から所要高さ位置に浮かせた状態で保持し金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する溶接トーチのノズル先端部が扁平形状であることを特徴とする金属平板に対する垂直鉄筋の接合装置。

【請求項4】

金属製円弧板の開口側から電極溶接棒を挿入して金属製円弧板の内面側から溶接する際に、

電極溶接棒の入出口を有し、金属製円弧板を含む閉鎖室を形成、展開可能に形成するシールドガスの供給口を取付けた開閉筐体を有することを特徴とする請求項3記載の金属平板に対する垂直鉄筋の接合装置。

【請求項5】

請求項4記載の開閉筐体。

【請求項6】

請求項1または4のいずれかに記載の金属製円弧板であり、

縦軸を有する短円筒の半割状円弧板からなり、

軸方向のいずれかの端部を金属平板に載置させた状態で配置される際に、同円弧板の高さ中間位置から下端までの部分にその上端から該中間位置までの円弧形状から拡大した拡大円弧部を一体的に有することを特徴とする金属製円弧板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2009−82964(P2009−82964A)

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願番号】特願2007−256923(P2007−256923)

【出願日】平成19年9月29日(2007.9.29)

【出願人】(507325367)有限会社アイアンジョイント (1)

【Fターム(参考)】

【公開日】平成21年4月23日(2009.4.23)

【国際特許分類】

【出願日】平成19年9月29日(2007.9.29)

【出願人】(507325367)有限会社アイアンジョイント (1)

【Fターム(参考)】

[ Back to top ]