金属弾性ロール

【課題】極薄フィルムの押出成形において剛性の主ロールと対接させるタッチロールとして極めて高いフィルム品位を達成できるものを提供する。

【解決手段】ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端と、薄肉金属パイプ2の内周面との間隙の範囲で、薄肉金属パイプ2が撓んで弾性変形可能である。熱媒液供給手段4より導入口60に供給される熱媒液Lが、ロール芯軸1の一端側の導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の空間全体に充満した状態で、導出流路7を通して導出口70から排出される。

【解決手段】ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端と、薄肉金属パイプ2の内周面との間隙の範囲で、薄肉金属パイプ2が撓んで弾性変形可能である。熱媒液供給手段4より導入口60に供給される熱媒液Lが、ロール芯軸1の一端側の導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の空間全体に充満した状態で、導出流路7を通して導出口70から排出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、合成樹脂製のフィルムやシートの製造に用いる金属弾性ロール、特に熱可塑性樹脂フィルムの押出成形による製造において、押し出される樹脂材料を剛性の主ロールとの間で挟圧して冷却しつつ圧延するためのタッチロールとして好適な金属弾性ロールに関する。

【背景技術】

【0002】

一般的に、押出成形による熱可塑性樹脂のフィルムやシートの製造では、押出成形機のTダイから吐出される高温の樹脂材料を主ロールとこれに押し付けられるタッチロールとのニップ間で挟圧することにより、該樹脂材料を冷却しつつ所定厚さに圧延し、更に必要に応じて副冷却ロールやアーニングロールを経て、所要長さに切断したり、巻取り装置で巻き取るようにしている。そして、従来においては、上記の主ロール及びタッチロールとして、外筒部の肉厚が大きい二重筒状で、内外筒間に水や油等の熱媒液を流通させるようにした所謂鉄芯ロールの如き高剛性の金属ロールが汎用されている。また、副冷却ロールやアーニングロールとしても同様構成のものが多用されている。

【0003】

ところが、近年においては厚さが0.2mm以下といった極薄フィルムの需要が増大しているが、従来汎用の高剛性の金属ロールからなる主ロールとタッチロールの対では、このような極薄フィルムに適用した場合に良好な成形品質が得られないという問題があった。これは、高剛性の金属ロール同士のニップ部が線接触になるため、Tダイからの樹脂材料の吐出量が少なくなる極薄フィルムでは、ロール表面の鏡面がフィルムに充分に転写されず、所謂タッチ抜けとしてフィルム表面に凹凸や皺、曇り等を生じて表面性及び透明性が低下すると共に、Tダイからの前記吐出量の幅方向及び押出方向の僅かな変動により、フィルムの厚みが変化して厚み精度を悪化させることによる。

【0004】

そこで、従来の押出成形による極薄フィルムの製造においては、前記タッチロールの代わりにエアーナイフを用い、主ロールに対して側方から冷却エアーを吹き付ける方法や、該タッチロールとしてロール表面が弾性変形し得る弾性ロールを用いる方法が採用されている。そして、上記の弾性ロールとしては、既述の高剛性の金属ロールとは逆に外筒部の肉厚が小さい二重筒状で内外筒間に熱媒液を流通させるようにしたもの(例えば、特許文献1,2)や、ロール芯軸の軸体とこれに外嵌する薄肉金属パイプとの間で構成される密閉空間に、少量の粘性流体と大気圧以上の気体とを封入したもの(特許文献3)等が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−36333号公報

【特許文献2】特開2008−290310号公報

【特許文献3】特許第3834583号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来のエアーナイフを用いる方法では、主ロール面に接触しないエアーナイフ側のフィルム表面に凹凸を生じるため、その表面平滑性や透明性に劣るものになり、やはり厚さ0.2mm以下の極薄フィルムとして高品位のものが得られないという難点があった。

【0007】

一方、弾性ロールを用いた場合、そのロール表面の弾性変形で主ロールとのニップ部を面接触として、ロール表面の鏡面をフィルムに確実に転写できるため、極薄フィルムでもその表面性及び透明性を大きく改善することが可能である。しかるに、上記従来の二重筒状で内外筒間に熱媒液を流通させるようにした弾性ロールでは、成形中に内外筒間を流通する熱媒液の温度分布及び圧力分布がロール全体として均一になりにくいため、冷却度合の違いによる樹脂材料の硬さの差や、ロール表面の撓み度合の違いによる挟圧力の差により、部分的にフィルムの厚みが変化し易く、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとしては充分に満足できる品質を得ることが困難であった。また、上記のロール芯軸の軸体と薄肉金属パイプとの間の密閉空間に粘性流体と気体を封入した弾性ロールでは、ロール表面の圧力分布は均等化できても、樹脂材料に対する冷却機能がなく、成形のための温度調整を行えないという致命的な問題がある。更に、これら従来の弾性ロールでは、ロール表面の弾性変形性が一定であるため、成形する樹脂材料の種類、フィルム厚さ、成形速度等の違いに対応できないという難点もあった。

【0008】

本発明は、上述の情況に鑑み、金属弾性ロールとして、ロール表面の弾性変形性に優れると共に、内部に流通させる熱媒液による良好な温度調節機能を備える上、その熱媒液の温度分布及び圧力分布がロール全体に均一になり、特に厚さ0.2mm以下といった極薄フィルムの押出成形において剛性の主ロールと対接させるタッチロールとして極めて高いフィルム品位を達成できるものを提供することを第一の目的とし、更に成形する樹脂材料の種類、フィルム厚さ、成形速度等の違いに対応できるものを提供することを第二の目的としている。

【課題を解決するための手段】

【0009】

上記課題を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係る金属弾性ロールRsは、両端に同軸状に凸設された枢軸部11,12を有する金属製ロール芯軸1と、このロール芯軸1の外側に套嵌する薄肉金属パイプ2と、この薄肉金属パイプ2を両端部においてロール芯軸1に対して液密封止状態で固定する封止固定手段3と、熱媒液供給手段4とを備え、

ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、

ロール芯軸1の一端側には、一方の枢軸部11の先端に開口した導入口60から溝状流路5の一端側に至る導入流路6が形成され、

ロール芯軸1の他端側には、溝状流路5の他端側から他方の枢軸部12の先端に開口した導出口70に至る導出流路7が形成され、

薄肉金属パイプ2は、その内周面と、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端との間に間隙gを形成する内径を有すると共に、この間隙gの範囲で撓んで弾性変形可能であり、

熱媒液供給手段より導入口60に供給される熱媒液Lが、導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の間隙gを含む空間8全体に充満した状態で、導出流路7を通して導出口70から排出されるように構成されてなる。

【0010】

請求項2の発明は、上記請求項1の金属弾性ロールRsにおいて、封止固定手段3は、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるシールリング32とで構成されてなるものとしている。

【0011】

請求項3の発明は、上記請求項1又は2の金属弾性ロールRsにおいて、複数本の溝状流路5は、各溝が独立してロール芯軸1の外周を螺旋状に取り巻く多重螺旋溝からなる構成としている。

【0012】

請求項4の発明は、上記請求項1〜3の何れかの金属弾性ロールRsにおいて、導入流路6は、前記導入口60からロール軸心に沿って穿設された中心流路61と、この中心流路61の内奥側から各溝状流路に対応してロール外周側へ放射状に分岐した複数本の分岐流路62とで構成されてなるものとしている。

【0013】

請求項5の発明は、上記請求項1〜4の何れかの金属弾性ロールRsにおいて、熱媒液Lの導出側圧力が導入側圧力よりも大きく設定されてなる構成としている。

【0014】

請求項6の発明は、上記請求項1〜5の何れかの金属弾性ロールRsにおいて、薄肉金属パイプ2が厚さ0.2〜1.0mmのシームレスパイプからなると共に、前記間隙gが0.2〜2.0mmの範囲に設定されてなる構成としている。

【発明の効果】

【0015】

次に本発明の効果について、図面の参照符号を付して説明する。まず、請求項1の発明に係る金属弾性ロールRsでは、剛性ロールに押接させた際、ロール芯軸1の外側に套嵌する薄肉金属パイプ2の弾性変形によってニップ部が面接触になると共に、その薄肉金属パイプ2とロール芯軸1の外周との間を流通する熱媒液Lによって良好な冷却・温度調節作用を発揮する。しかして、上記の熱媒液Lは、ロール芯軸1の外周面全体に設けた複数本の溝状流路5に均等に分流するから、ロール全体としての温度分布が均一になることに加え、該熱媒液Lの圧力分布もロール全体に均一になる。従って、熱可塑性樹脂フィルムの押出成形による製造において、押し出される樹脂材料を高剛性の主ロールRhとの間で挟圧して冷却しつつ圧延するためのタッチロールとして当該金属弾性ロールRsを用いた場合、そのロール表面の弾性変形で主ロールRhとのニップ部を面接触として、ロール表面の鏡面をフィルムに確実に転写でき、また樹脂材料の熱を熱媒液と熱交換して効率よく排出してフィルム温度を一定に維持できるから,厚さ0.2mm以下といった極薄フィルムでも優れた表面性及び透明性が得られる上、流通する熱媒液の均一な温度分布及び圧力分布により、冷却度合の違いによる樹脂材料の硬さの差やロール表面の撓み度合の違いによる挟圧力の差を生じず、もって極めて高い厚み精度を達成でき、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとして充分に満足できる品質を付与できる。

【0016】

請求項2の発明によれば、封止固定手段3の取付用金属リング材31をロール芯軸1から取り外すことにより、薄肉金属パイプ2を該ロール芯軸1から容易に離脱できる。従って、上記の熱可塑性樹脂フィルムの押出成形による製造等において、その樹脂材料の樹脂種による性状の違い、フィルム厚さや成形速度の変更等に応じて、該薄肉金属パイプ2を異なる厚みのものに交換し、もってロール表面の弾性変形性を適正に設定して高いフィルム品位を得ることができると共に、当該薄肉金属パイプ2が傷損した場合にも簡単に新品に取り替えることができる。

【0017】

請求項3の発明によれば、複数本の溝状流路5が多重螺旋溝からなるため、ロール表面の周方向位置による内側構造の差異がなく、ロール表面の全周にわたって厳密に同じ温度・圧力条件になるから、周方向位置による温度・圧力条件の違いに起因したフィルム品位への悪影響を完全に解消できる。

【0018】

請求項4の発明によれば、導入口60から供給される熱媒液Lがロール軸心に沿う中心流路61を経て放射状の分岐流路62の各々から各溝状流路5へ個別に流入する形になるから、溝状流路5へ流入する前段階での熱媒液Lの温度分布及び圧力分布の偏りも確実に回避できる。

【0019】

請求項5の発明によれば、熱媒液Lの導出側圧力が導入側圧力よりも大きいため、その圧力差が薄肉金属パイプ2の内圧として作用し、弾性ロールとしての弾力が増大する。

【0020】

請求項6の発明によれば、薄肉金属パイプ2が特定厚さのシームレスパイプからなり、その内周面とロール芯軸1の溝状流路5,5間の隔壁部13頂端との間隙gが特定範囲にあることから、ロール表面の優れた弾性変形性が確保され、前記のフィルム成形において高剛性の主ロールRhとのニップ部を最適な面接触状態に設定して、且つ継ぎ目のないシームレスパイプの鏡面転写によって高いフィルム品位を達成できると共に、薄肉金属パイプ2の過度な変形による歪みを防止できる。

【図面の簡単な説明】

【0021】

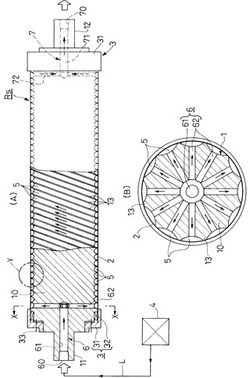

【図1】本発明の一実施形態に係る金属弾性ロールを示し、(A)は一部破断正面図、(B)は(A)のX−X線の断面矢視図である。

【図2】図1の仮想線円Y内の拡大図である。

【図3】同金属弾性ロールの一端側要部の縦断正面図である。

【図4】同金属弾性ロールを用いたフィルム成形装置の模式図である。

【図5】同フィルム成形装置における金属弾性ロールと主ロールとの対接状況を示す縦断側面図である。

【発明を実施するための形態】

【0022】

以下に、本発明に係る金属弾性ロールの実施形態について、図面を参照して具体的に説明する。図1(A)(B)に示すように、この金属弾性ロールRsは、略丸軸状の本体部10の両端に枢軸部11,12が同軸状に凸設された鉄鋼等の金属製ロール芯軸1と、このロール芯軸1の外側に套嵌する薄肉金属パイプ2と、この薄肉金属パイプ2を両端部においてロール芯軸1に対して液密封止状態で固定する封止固定手段3と、熱媒液供給手段4とを備えている。

【0023】

ロール芯軸1は、その本体部10の外周面全体に、一端側から他端側へ連続する複数本(図では16本)の螺旋状の溝状流路5が形成されている。これら溝状流路5は、互いに独立してロール芯軸1の外周を螺旋状に取り巻く多重螺旋溝を構成している。

【0024】

そして、ロール芯軸1の一端側には、一方の枢軸部11の先端に開口した導入口60からロール軸心に沿って穿設された中心流路61と、この中心流路61の内奥から周方向へ放射状に分岐して各々が各溝状流路5の一端側に連通した複数本の分岐流路62とからなる導入流路6が形成されている。また、該ロール芯軸1の他端側には、他方の枢軸部12の先端に開口した導出口70からロール軸心に沿って穿設された中心流路71と、この中心流路71の内奥から周方向へ放射状に分岐して各々が各溝状流路5の他端側に連通した複数本の合流流路72とからなる導出流路7が形成されている。なお、ロール芯軸1の両端部は対称構造になっているため、導入流路6と導出流路7とは形態的に同じ流路構成である。

【0025】

薄肉金属パイプ2は、一般鋼又はステンレス鋼製のシームレスパイプからなり、その内径がロール芯軸1の本体部10の外径よりも若干大きくなっている。これにより、図2で拡大して示すように、該薄肉金属パイプ2の内周面と、ロール芯軸1の本体部10における各隣接する溝状流路5,5間を区切る隔壁部13の頂端との間に、間隙gが形成されている。ここで、薄肉金属パイプ2の厚さtは、特に限定されないが、0.2〜1.0mmの範囲が好適であり、薄過ぎては強度が不充分になり、逆に厚過ぎてはロール表面の弾性変形性が不足することになる。また、前記の間隙gは、特に限定されないが、0.2〜2.0mmの範囲が好適であり、小さ過ぎてはロール表面の弾性変形性が阻害され、逆に大き過ぎては薄肉金属パイプ2の過度な変形(塑性変形)を防止できなくなる。なお、溝状流路5としては、ロール径によって適正範囲が異なるが、ロール径が100〜400mm程度の場合は一般的に幅w及び深さdが共に5〜50mm程度に設定される。

【0026】

ロール両端の封止固定手段3は、それぞれ、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるゴム等の弾力性高分子材料製のシールリング32とで構成されている。

【0027】

しかして、図3で詳細に示すように、取付用金属リング材31は、端壁部31aと、外側周壁部31bと、この外側周壁部31bより幅狭の内側周壁部31cとで半径方向断面略F字状をなし、両周壁部31b,31c間に環状溝31dを備えている。そして、該環状溝31dに薄肉金属パイプ2の端部を挿嵌し、且つロール芯軸1の本体部10の端部に設けた環状段部14に内側部を嵌合した状態で、端壁部31aの周方向複数箇所で締付ボルト33を介してロール芯軸1に着脱自在に取り付けられている。

【0028】

また、シールリング32は、ロール芯軸1の本体部10の環状段部14に嵌着した状態で、前記締付ボルト33を締め付けることにより、取付用金属リング材31の内側周壁部31cの端面とロール芯軸1の本体部10の環状突縁部15との間で圧縮され、外側へ膨出変形して薄肉金属パイプ2の端部の内面側に圧接し、もって該薄肉金属パイプ2の端部とロール芯軸1との間を液密封止している。なお、取付用金属リング材31の外側周壁部31bと薄肉金属パイプ2の外周面との間にもOリング34が介装されている。

【0029】

熱媒液供給手段4は、所定温度に設定された油や水からなる熱媒液Lを、図示省略したポンプを介してロール芯軸1の導入口60へ連続的に一定流速で送り込むようになっている。導入口60へ送り込まれた熱媒液Lは、導入流路6の中心流路71を通ってその内奥から複数本の分岐流路72へ分流し、各分岐流路72から各溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の間隙gを含む空間8全体に充満した状態で、導出流路7の合流流路72及び中心流路71を経て導出口70より系外へ排出される。しかして、熱媒液Lは、導出口70の下流側の流路(図示省略)を絞ることにより、導出側圧力が導入側圧力よりも大きくなるように設定され、その圧力差が空間8内で内圧として作用し、弾性ロールRsとしての弾力を増大させる。なお、この導出側と導入側の圧力差は、特に制約はないが、通常1〜5kg/cm2 程度に設定される。

【0030】

上記構成の金属弾性ロールRsでは、剛性ロールに押接させた際、薄肉金属パイプ2の弾性変形によってニップ部が面接触になると共に、該薄肉金属パイプ2とロール芯軸1の外周との間を流通する熱媒液Lによって良好な冷却・温度調節作用を発揮できる。従って、例えば図4に示すフィルム成形装置のように、熱可塑性樹脂フィルムの押出成形において、高剛性の主ロールRhに対接するタッチロールとして該金属弾性ロールRsを用いた場合、当該金属弾性ロールRsを主ロールRhに所定荷重で押接させ、溶融押出機EのTダイDから吐出される樹脂材料Mを両ロールRs,Rh間で挟圧することにより、図5の如く金属弾性ロールRsのロール表面が凹むように弾性変形して面接触状態になり、両ロールRs,Rhの鏡面が確実にフィルムFに転写されると共に、樹脂材料Fの熱が低温の熱媒液Lと熱交換して効率よく排出され、フィルム温度が一定に維持される。よって、成形すべきフィルムFが厚さ0.2mm以下といった極薄フィルムであっても、優れた表面性及び透明性が得られる。

【0031】

しかも、この金属弾性ロールRsによれば、ロール芯軸1の外周全体に溝状流路5が形成されていることにより、流通する熱媒液Lがロール全体として均一な温度分布及び圧力分布になるから、冷却度合の違いによる樹脂材料Mの硬さの差やロール表面の撓み度合の違いによる挟圧力の差を生じず、その結果として極めて高い厚み精度を達成でき、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとして充分に満足できる品質を付与できる。

【0032】

すなわち、この金属弾性ロールRsにおいては、ロール芯軸1の本体部10と薄肉金属パイプ2との間の空間8は前記間隙gによって全体が連通しているが、熱媒液Lの流れは溝状流路5を通る分流が主体になるから、ロール全体として該熱媒液Lの流れの偏りを生じにくい上、主ロールRhとのニップ部において薄肉金属パイプ2が弾性変形する際、その変形に伴って縮小する内側空間内の熱媒液Lの余剰分が当該変形位置に臨む溝状流路5の流速を増す形で導出流路7側へ急速に排出される。従って、ニップ部での高温の樹脂材料Mとの熱交換によって熱媒液Lに移行した熱量が前記変形位置周辺に留まることなく直ちに系外へ排出され、もってロール全体として均一な温度分布が維持されると共に、該変形位置での内圧増加も当該変形位置に臨む溝状流路5からの排出液量の増加によって直ちに解消され、もってロール全体として均一な圧力分布が維持される。

【0033】

これに対し、ロール芯軸1の本体部10と薄肉金属パイプ2との間が単純な環状空間になった金属弾性ロールでは、溝状流路5のように熱媒液Lの流れを誘導する機能部分がないから、元来よりロール全体として該熱媒液Lの流れの偏りを生じ易いことに加え、主ロールRhとのニップ部で薄肉金属パイプ2が凹むように弾性変形すると、変形部分の内側にある熱媒液Lは空間の縮小分だけ周方向両側へ移動することになる。しかるに、この移動した熱媒液Lはニップ部での熱交換で昇温しているから、樹脂材料Mからへ熱媒液Lへ移行した熱量が変形位置周辺で且つ流れの影響を受けて偏った状態で留まることになり、ロール全体として温度分布が不均一になる上、ロールの回転によって周方向へ変位してゆく変形部分の熱媒液Lの温度が常に供給時よりも高くなるから、熱交換効率も低下してフィルムFの冷却が進みにくくなる。また、熱媒液Lの変形位置から周方向両側への移動に伴い、この周方向両側の内圧が増大するから、ロール全体としての圧力分布も不均一になる。

【0034】

なお、主ロールRhに対する金属弾性ロールRsの押接力は、一般的に両ロールRh,Rsの軸受部間に介在させるコッターの進退操作による軸間距離の調整によって任意に設定できる。その押接度合としては、特に制約はないが、通常ではニップ部での金属弾性ロールRsの面接触長さn(図5参照)が2〜5mm程度になるように設定すればよい。

【0035】

ところで、このようにロールの内周囲全体に熱媒液Lを流通させる構成では、主ロールRhに対する押接力を厳密に設定して維持する上で、稼働前に熱媒液Lの導入によって流路内の空気を完全に排出しておく必要がある。しかるに、ロール芯軸1の本体部10と薄肉金属パイプ2との間が単純な環状空間になった金属弾性ロールでは、熱媒液Lを導入しても軽い空気が液流から逃れて水平配置したロール内の上部側に残留し易く、この空気層によって押接力が設定値からずれると共に、空気層の圧縮による体積変化で押接力が変動することが多々ある。これに対し、この金属弾性ロールRsのようにロール芯軸1の本体部10の周面に溝状流路5を有する構成では、熱媒液Lを導入した際、ロール内の上部側でも溝状流路5に沿う液流に空気が捲き込まれて容易に排出されるから、ロール芯軸1の本体部10と薄肉金属パイプ2との間の空間8が完全に熱媒液Lのみで満たされ、もって主ロールRhに対する押接力を厳密に設定値として安定に維持でき、一定厚みで高品位のフィルムFを連続的に製出できる。

【0036】

一方、上記の熱可塑性樹脂フィルムの押出成形を適用する樹脂材料には多くの種類があり、その種類によって溶融・軟化状態での展延性等の性状に差異がある上、同じ樹脂材料でもフィルム製品として異なる厚さのものが必要になることも多々あり、また溶融押出条件や後工程との関連で成形速度の変更を要する場合もあり、これら樹脂材料の性状やフィルム厚さ及び成形速度等の違いにより、弾性ロールとして適正な面接触状態とするのに必要なロール面の弾性変形性が異なることになる。しかるに、従来の内外二重筒の弾性ロール仕様では、ロールの弾性変形性が一定であるため、単一の樹脂材料を対象として同じ成形条件で一定厚みのフィルム成形しか行えず、フィルム製品毎に専用の弾性ロールが必要になり、また外筒部の損傷によってロール全体の交換を余儀なくされる。

【0037】

これに対し、この金属弾性ロールRsにおいては、封止固定手段3の取付用金属リング材31をロール芯軸1から取り外すことにより、薄肉金属パイプ2を該ロール芯軸1から離脱して容易に交換することができるから、その樹脂材料の樹脂種による性状の違い、フィルム厚さや成形速度の変更等に応じて該薄肉金属パイプ2を適合する厚みのものに交換することにより、多種のフィルム製品の製造に共用できると共に、薄肉金属パイプ2が傷損した場合にも簡単に新品に取り替えることができ、もって従来に比較して設備コストを大幅に低減することが可能となる。

【0038】

なお、図4で示すフィルム成形装置は、高剛性の主ロールRhに対し、上側にタッチロールの金属弾性ロールRs、同側方に副冷却ロールRcがエアシリンダC1,C2を介して離接可能に配置した縦横3本ロール型であり、上下に対接する金属弾性ロールRsと主ロールRhとのニップ部に、溶融押出機EのTダイDから吐出される樹脂材料Mが側方から供給される。そして、両ロールRs,Rh間を通過して冷却しつつ圧延されたフィルムFは、次いで主ロールRhと副冷却ロールRcとの間を通過して更に冷却され、ガイドロールG1,G2を経て切断や巻取り等の後工程へ送られる。なお、図示を省略しているが、主ロールRh及び副冷却ロールRcは、外筒側が厚肉の二重筒構造をなす一般的な高剛性の金属ロールからなり、内外筒間に熱媒液を流通させるようになっている。

【0039】

本発明の金属弾性ロールRsとしては、ロール芯軸1の本体部10の外周に設ける複数本の溝状流路5をロール長手方向に沿う直線状にしたものも包含する。ただし、実施形態のように複数本の溝状流路5を多重螺旋溝とすれば、ロール表面の周方向位置による内側構造の差異がなく、ロール表面の全周にわたって厳密に同じ温度・圧力条件になるから、周方向位置による温度・圧力条件の違いに起因したフィルム品位への悪影響を完全に解消できるという利点がある。しかして、溝状流路5の本数は、ロール径に応じて種々設定されるが、一般的に8〜24本の範囲である。

【0040】

また、本発明では、ロール芯軸1の一端側の導入流路6として、前記実施形態の如き各溝状流路5に対応した放射状の分配流路62に代えて、ロール芯軸1の本体部10の端部外周に全ての溝状流路5の一端側に連通する環状溝と、中心流路61の内奥から該環状溝に至る複数本の半径方向の連通孔とを設けてもよい。ただし、前記実施形態のように放射状の分配流路62を設けた構成では、供給される熱媒液Lが分岐流路62の各々から各溝状流路5へ個別に流入する形になるから、溝状流路5へ流入する前段階での熱媒液Lの温度分布及び圧力分布の偏りも確実に回避できるという利点がある。

【0041】

更に、本発明では、ロール両端の封止固定手段3として、実施形態で例示した以外の種々の封止固定方式を採用できる。ただし、前記実施形態のように、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるシールリング32とで構成すれば、既述のように、薄肉金属パイプ2の厚みが異なるものとの交換や傷損による新品との交換を容易に行えるという利点がある。なお、この場合の取付用金属リング材31及びシールリング32の断面形状は例示以外に種々設定できると共に、シールリング32は複数本を組み合わせる構成でもよい。

【産業上の利用可能性】

【0042】

本発明の金属弾性ロールRsは、図4で例示した縦横3本ロール型のフィルム成形装置に限らず、縦3本型や横3本型、更にバックアップロール等を加えた4本型等のフィルム成形装置に適用できる他、カレンダー成形用を始めとして種々の用途の対接ロールにおける温度調節機能付きの弾性ロールとして使用可能である。また、この液金属弾性ロールRsによる温度調節機能は、例示した冷却作用とは逆に、熱媒液Lを成形対象物よりも高温にして加熱作用を付与する場合にも利用できる。更に、この液金属弾性ロールRsのサイズは、特に制約されないが、ロール径100〜400mm、ロール長さ300〜1000mm程度が好適である。

【符号の説明】

【0043】

1 ロール芯軸

10 本体部

11,12 枢軸部

13 隔壁部

2 薄肉金属パイプ

3 封止固定手段

31 取付用リング材

32 シールリング

4 熱媒液供給手段

5 溝状流路5

6 導入流路

60 導入口

61 中心流路

62 分配流路

7 導出流路

70 導出口

8 空間

L 熱媒液

Rs 金属弾性ロール

g 間隙

t 薄肉金属パイプの厚さ

【技術分野】

【0001】

本発明は、合成樹脂製のフィルムやシートの製造に用いる金属弾性ロール、特に熱可塑性樹脂フィルムの押出成形による製造において、押し出される樹脂材料を剛性の主ロールとの間で挟圧して冷却しつつ圧延するためのタッチロールとして好適な金属弾性ロールに関する。

【背景技術】

【0002】

一般的に、押出成形による熱可塑性樹脂のフィルムやシートの製造では、押出成形機のTダイから吐出される高温の樹脂材料を主ロールとこれに押し付けられるタッチロールとのニップ間で挟圧することにより、該樹脂材料を冷却しつつ所定厚さに圧延し、更に必要に応じて副冷却ロールやアーニングロールを経て、所要長さに切断したり、巻取り装置で巻き取るようにしている。そして、従来においては、上記の主ロール及びタッチロールとして、外筒部の肉厚が大きい二重筒状で、内外筒間に水や油等の熱媒液を流通させるようにした所謂鉄芯ロールの如き高剛性の金属ロールが汎用されている。また、副冷却ロールやアーニングロールとしても同様構成のものが多用されている。

【0003】

ところが、近年においては厚さが0.2mm以下といった極薄フィルムの需要が増大しているが、従来汎用の高剛性の金属ロールからなる主ロールとタッチロールの対では、このような極薄フィルムに適用した場合に良好な成形品質が得られないという問題があった。これは、高剛性の金属ロール同士のニップ部が線接触になるため、Tダイからの樹脂材料の吐出量が少なくなる極薄フィルムでは、ロール表面の鏡面がフィルムに充分に転写されず、所謂タッチ抜けとしてフィルム表面に凹凸や皺、曇り等を生じて表面性及び透明性が低下すると共に、Tダイからの前記吐出量の幅方向及び押出方向の僅かな変動により、フィルムの厚みが変化して厚み精度を悪化させることによる。

【0004】

そこで、従来の押出成形による極薄フィルムの製造においては、前記タッチロールの代わりにエアーナイフを用い、主ロールに対して側方から冷却エアーを吹き付ける方法や、該タッチロールとしてロール表面が弾性変形し得る弾性ロールを用いる方法が採用されている。そして、上記の弾性ロールとしては、既述の高剛性の金属ロールとは逆に外筒部の肉厚が小さい二重筒状で内外筒間に熱媒液を流通させるようにしたもの(例えば、特許文献1,2)や、ロール芯軸の軸体とこれに外嵌する薄肉金属パイプとの間で構成される密閉空間に、少量の粘性流体と大気圧以上の気体とを封入したもの(特許文献3)等が知られている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−36333号公報

【特許文献2】特開2008−290310号公報

【特許文献3】特許第3834583号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記従来のエアーナイフを用いる方法では、主ロール面に接触しないエアーナイフ側のフィルム表面に凹凸を生じるため、その表面平滑性や透明性に劣るものになり、やはり厚さ0.2mm以下の極薄フィルムとして高品位のものが得られないという難点があった。

【0007】

一方、弾性ロールを用いた場合、そのロール表面の弾性変形で主ロールとのニップ部を面接触として、ロール表面の鏡面をフィルムに確実に転写できるため、極薄フィルムでもその表面性及び透明性を大きく改善することが可能である。しかるに、上記従来の二重筒状で内外筒間に熱媒液を流通させるようにした弾性ロールでは、成形中に内外筒間を流通する熱媒液の温度分布及び圧力分布がロール全体として均一になりにくいため、冷却度合の違いによる樹脂材料の硬さの差や、ロール表面の撓み度合の違いによる挟圧力の差により、部分的にフィルムの厚みが変化し易く、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとしては充分に満足できる品質を得ることが困難であった。また、上記のロール芯軸の軸体と薄肉金属パイプとの間の密閉空間に粘性流体と気体を封入した弾性ロールでは、ロール表面の圧力分布は均等化できても、樹脂材料に対する冷却機能がなく、成形のための温度調整を行えないという致命的な問題がある。更に、これら従来の弾性ロールでは、ロール表面の弾性変形性が一定であるため、成形する樹脂材料の種類、フィルム厚さ、成形速度等の違いに対応できないという難点もあった。

【0008】

本発明は、上述の情況に鑑み、金属弾性ロールとして、ロール表面の弾性変形性に優れると共に、内部に流通させる熱媒液による良好な温度調節機能を備える上、その熱媒液の温度分布及び圧力分布がロール全体に均一になり、特に厚さ0.2mm以下といった極薄フィルムの押出成形において剛性の主ロールと対接させるタッチロールとして極めて高いフィルム品位を達成できるものを提供することを第一の目的とし、更に成形する樹脂材料の種類、フィルム厚さ、成形速度等の違いに対応できるものを提供することを第二の目的としている。

【課題を解決するための手段】

【0009】

上記課題を達成するための手段を図面の参照符号を付して示せば、請求項1の発明に係る金属弾性ロールRsは、両端に同軸状に凸設された枢軸部11,12を有する金属製ロール芯軸1と、このロール芯軸1の外側に套嵌する薄肉金属パイプ2と、この薄肉金属パイプ2を両端部においてロール芯軸1に対して液密封止状態で固定する封止固定手段3と、熱媒液供給手段4とを備え、

ロール芯軸1の本体部10の外周面全体に、一端側から他端側へ連続する複数本の溝状流路5が形成され、

ロール芯軸1の一端側には、一方の枢軸部11の先端に開口した導入口60から溝状流路5の一端側に至る導入流路6が形成され、

ロール芯軸1の他端側には、溝状流路5の他端側から他方の枢軸部12の先端に開口した導出口70に至る導出流路7が形成され、

薄肉金属パイプ2は、その内周面と、ロール芯軸1の各隣接する溝状流路5,5間を区切る隔壁部13の頂端との間に間隙gを形成する内径を有すると共に、この間隙gの範囲で撓んで弾性変形可能であり、

熱媒液供給手段より導入口60に供給される熱媒液Lが、導入流路6を通して溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の間隙gを含む空間8全体に充満した状態で、導出流路7を通して導出口70から排出されるように構成されてなる。

【0010】

請求項2の発明は、上記請求項1の金属弾性ロールRsにおいて、封止固定手段3は、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるシールリング32とで構成されてなるものとしている。

【0011】

請求項3の発明は、上記請求項1又は2の金属弾性ロールRsにおいて、複数本の溝状流路5は、各溝が独立してロール芯軸1の外周を螺旋状に取り巻く多重螺旋溝からなる構成としている。

【0012】

請求項4の発明は、上記請求項1〜3の何れかの金属弾性ロールRsにおいて、導入流路6は、前記導入口60からロール軸心に沿って穿設された中心流路61と、この中心流路61の内奥側から各溝状流路に対応してロール外周側へ放射状に分岐した複数本の分岐流路62とで構成されてなるものとしている。

【0013】

請求項5の発明は、上記請求項1〜4の何れかの金属弾性ロールRsにおいて、熱媒液Lの導出側圧力が導入側圧力よりも大きく設定されてなる構成としている。

【0014】

請求項6の発明は、上記請求項1〜5の何れかの金属弾性ロールRsにおいて、薄肉金属パイプ2が厚さ0.2〜1.0mmのシームレスパイプからなると共に、前記間隙gが0.2〜2.0mmの範囲に設定されてなる構成としている。

【発明の効果】

【0015】

次に本発明の効果について、図面の参照符号を付して説明する。まず、請求項1の発明に係る金属弾性ロールRsでは、剛性ロールに押接させた際、ロール芯軸1の外側に套嵌する薄肉金属パイプ2の弾性変形によってニップ部が面接触になると共に、その薄肉金属パイプ2とロール芯軸1の外周との間を流通する熱媒液Lによって良好な冷却・温度調節作用を発揮する。しかして、上記の熱媒液Lは、ロール芯軸1の外周面全体に設けた複数本の溝状流路5に均等に分流するから、ロール全体としての温度分布が均一になることに加え、該熱媒液Lの圧力分布もロール全体に均一になる。従って、熱可塑性樹脂フィルムの押出成形による製造において、押し出される樹脂材料を高剛性の主ロールRhとの間で挟圧して冷却しつつ圧延するためのタッチロールとして当該金属弾性ロールRsを用いた場合、そのロール表面の弾性変形で主ロールRhとのニップ部を面接触として、ロール表面の鏡面をフィルムに確実に転写でき、また樹脂材料の熱を熱媒液と熱交換して効率よく排出してフィルム温度を一定に維持できるから,厚さ0.2mm以下といった極薄フィルムでも優れた表面性及び透明性が得られる上、流通する熱媒液の均一な温度分布及び圧力分布により、冷却度合の違いによる樹脂材料の硬さの差やロール表面の撓み度合の違いによる挟圧力の差を生じず、もって極めて高い厚み精度を達成でき、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとして充分に満足できる品質を付与できる。

【0016】

請求項2の発明によれば、封止固定手段3の取付用金属リング材31をロール芯軸1から取り外すことにより、薄肉金属パイプ2を該ロール芯軸1から容易に離脱できる。従って、上記の熱可塑性樹脂フィルムの押出成形による製造等において、その樹脂材料の樹脂種による性状の違い、フィルム厚さや成形速度の変更等に応じて、該薄肉金属パイプ2を異なる厚みのものに交換し、もってロール表面の弾性変形性を適正に設定して高いフィルム品位を得ることができると共に、当該薄肉金属パイプ2が傷損した場合にも簡単に新品に取り替えることができる。

【0017】

請求項3の発明によれば、複数本の溝状流路5が多重螺旋溝からなるため、ロール表面の周方向位置による内側構造の差異がなく、ロール表面の全周にわたって厳密に同じ温度・圧力条件になるから、周方向位置による温度・圧力条件の違いに起因したフィルム品位への悪影響を完全に解消できる。

【0018】

請求項4の発明によれば、導入口60から供給される熱媒液Lがロール軸心に沿う中心流路61を経て放射状の分岐流路62の各々から各溝状流路5へ個別に流入する形になるから、溝状流路5へ流入する前段階での熱媒液Lの温度分布及び圧力分布の偏りも確実に回避できる。

【0019】

請求項5の発明によれば、熱媒液Lの導出側圧力が導入側圧力よりも大きいため、その圧力差が薄肉金属パイプ2の内圧として作用し、弾性ロールとしての弾力が増大する。

【0020】

請求項6の発明によれば、薄肉金属パイプ2が特定厚さのシームレスパイプからなり、その内周面とロール芯軸1の溝状流路5,5間の隔壁部13頂端との間隙gが特定範囲にあることから、ロール表面の優れた弾性変形性が確保され、前記のフィルム成形において高剛性の主ロールRhとのニップ部を最適な面接触状態に設定して、且つ継ぎ目のないシームレスパイプの鏡面転写によって高いフィルム品位を達成できると共に、薄肉金属パイプ2の過度な変形による歪みを防止できる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る金属弾性ロールを示し、(A)は一部破断正面図、(B)は(A)のX−X線の断面矢視図である。

【図2】図1の仮想線円Y内の拡大図である。

【図3】同金属弾性ロールの一端側要部の縦断正面図である。

【図4】同金属弾性ロールを用いたフィルム成形装置の模式図である。

【図5】同フィルム成形装置における金属弾性ロールと主ロールとの対接状況を示す縦断側面図である。

【発明を実施するための形態】

【0022】

以下に、本発明に係る金属弾性ロールの実施形態について、図面を参照して具体的に説明する。図1(A)(B)に示すように、この金属弾性ロールRsは、略丸軸状の本体部10の両端に枢軸部11,12が同軸状に凸設された鉄鋼等の金属製ロール芯軸1と、このロール芯軸1の外側に套嵌する薄肉金属パイプ2と、この薄肉金属パイプ2を両端部においてロール芯軸1に対して液密封止状態で固定する封止固定手段3と、熱媒液供給手段4とを備えている。

【0023】

ロール芯軸1は、その本体部10の外周面全体に、一端側から他端側へ連続する複数本(図では16本)の螺旋状の溝状流路5が形成されている。これら溝状流路5は、互いに独立してロール芯軸1の外周を螺旋状に取り巻く多重螺旋溝を構成している。

【0024】

そして、ロール芯軸1の一端側には、一方の枢軸部11の先端に開口した導入口60からロール軸心に沿って穿設された中心流路61と、この中心流路61の内奥から周方向へ放射状に分岐して各々が各溝状流路5の一端側に連通した複数本の分岐流路62とからなる導入流路6が形成されている。また、該ロール芯軸1の他端側には、他方の枢軸部12の先端に開口した導出口70からロール軸心に沿って穿設された中心流路71と、この中心流路71の内奥から周方向へ放射状に分岐して各々が各溝状流路5の他端側に連通した複数本の合流流路72とからなる導出流路7が形成されている。なお、ロール芯軸1の両端部は対称構造になっているため、導入流路6と導出流路7とは形態的に同じ流路構成である。

【0025】

薄肉金属パイプ2は、一般鋼又はステンレス鋼製のシームレスパイプからなり、その内径がロール芯軸1の本体部10の外径よりも若干大きくなっている。これにより、図2で拡大して示すように、該薄肉金属パイプ2の内周面と、ロール芯軸1の本体部10における各隣接する溝状流路5,5間を区切る隔壁部13の頂端との間に、間隙gが形成されている。ここで、薄肉金属パイプ2の厚さtは、特に限定されないが、0.2〜1.0mmの範囲が好適であり、薄過ぎては強度が不充分になり、逆に厚過ぎてはロール表面の弾性変形性が不足することになる。また、前記の間隙gは、特に限定されないが、0.2〜2.0mmの範囲が好適であり、小さ過ぎてはロール表面の弾性変形性が阻害され、逆に大き過ぎては薄肉金属パイプ2の過度な変形(塑性変形)を防止できなくなる。なお、溝状流路5としては、ロール径によって適正範囲が異なるが、ロール径が100〜400mm程度の場合は一般的に幅w及び深さdが共に5〜50mm程度に設定される。

【0026】

ロール両端の封止固定手段3は、それぞれ、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるゴム等の弾力性高分子材料製のシールリング32とで構成されている。

【0027】

しかして、図3で詳細に示すように、取付用金属リング材31は、端壁部31aと、外側周壁部31bと、この外側周壁部31bより幅狭の内側周壁部31cとで半径方向断面略F字状をなし、両周壁部31b,31c間に環状溝31dを備えている。そして、該環状溝31dに薄肉金属パイプ2の端部を挿嵌し、且つロール芯軸1の本体部10の端部に設けた環状段部14に内側部を嵌合した状態で、端壁部31aの周方向複数箇所で締付ボルト33を介してロール芯軸1に着脱自在に取り付けられている。

【0028】

また、シールリング32は、ロール芯軸1の本体部10の環状段部14に嵌着した状態で、前記締付ボルト33を締め付けることにより、取付用金属リング材31の内側周壁部31cの端面とロール芯軸1の本体部10の環状突縁部15との間で圧縮され、外側へ膨出変形して薄肉金属パイプ2の端部の内面側に圧接し、もって該薄肉金属パイプ2の端部とロール芯軸1との間を液密封止している。なお、取付用金属リング材31の外側周壁部31bと薄肉金属パイプ2の外周面との間にもOリング34が介装されている。

【0029】

熱媒液供給手段4は、所定温度に設定された油や水からなる熱媒液Lを、図示省略したポンプを介してロール芯軸1の導入口60へ連続的に一定流速で送り込むようになっている。導入口60へ送り込まれた熱媒液Lは、導入流路6の中心流路71を通ってその内奥から複数本の分岐流路72へ分流し、各分岐流路72から各溝状流路5に流入し、薄肉金属パイプ2の内周面と金属製ロール芯軸1の外周側との間の間隙gを含む空間8全体に充満した状態で、導出流路7の合流流路72及び中心流路71を経て導出口70より系外へ排出される。しかして、熱媒液Lは、導出口70の下流側の流路(図示省略)を絞ることにより、導出側圧力が導入側圧力よりも大きくなるように設定され、その圧力差が空間8内で内圧として作用し、弾性ロールRsとしての弾力を増大させる。なお、この導出側と導入側の圧力差は、特に制約はないが、通常1〜5kg/cm2 程度に設定される。

【0030】

上記構成の金属弾性ロールRsでは、剛性ロールに押接させた際、薄肉金属パイプ2の弾性変形によってニップ部が面接触になると共に、該薄肉金属パイプ2とロール芯軸1の外周との間を流通する熱媒液Lによって良好な冷却・温度調節作用を発揮できる。従って、例えば図4に示すフィルム成形装置のように、熱可塑性樹脂フィルムの押出成形において、高剛性の主ロールRhに対接するタッチロールとして該金属弾性ロールRsを用いた場合、当該金属弾性ロールRsを主ロールRhに所定荷重で押接させ、溶融押出機EのTダイDから吐出される樹脂材料Mを両ロールRs,Rh間で挟圧することにより、図5の如く金属弾性ロールRsのロール表面が凹むように弾性変形して面接触状態になり、両ロールRs,Rhの鏡面が確実にフィルムFに転写されると共に、樹脂材料Fの熱が低温の熱媒液Lと熱交換して効率よく排出され、フィルム温度が一定に維持される。よって、成形すべきフィルムFが厚さ0.2mm以下といった極薄フィルムであっても、優れた表面性及び透明性が得られる。

【0031】

しかも、この金属弾性ロールRsによれば、ロール芯軸1の外周全体に溝状流路5が形成されていることにより、流通する熱媒液Lがロール全体として均一な温度分布及び圧力分布になるから、冷却度合の違いによる樹脂材料Mの硬さの差やロール表面の撓み度合の違いによる挟圧力の差を生じず、その結果として極めて高い厚み精度を達成でき、特に光学フィルムのように高度の厚み精度が要求される極薄フィルムとして充分に満足できる品質を付与できる。

【0032】

すなわち、この金属弾性ロールRsにおいては、ロール芯軸1の本体部10と薄肉金属パイプ2との間の空間8は前記間隙gによって全体が連通しているが、熱媒液Lの流れは溝状流路5を通る分流が主体になるから、ロール全体として該熱媒液Lの流れの偏りを生じにくい上、主ロールRhとのニップ部において薄肉金属パイプ2が弾性変形する際、その変形に伴って縮小する内側空間内の熱媒液Lの余剰分が当該変形位置に臨む溝状流路5の流速を増す形で導出流路7側へ急速に排出される。従って、ニップ部での高温の樹脂材料Mとの熱交換によって熱媒液Lに移行した熱量が前記変形位置周辺に留まることなく直ちに系外へ排出され、もってロール全体として均一な温度分布が維持されると共に、該変形位置での内圧増加も当該変形位置に臨む溝状流路5からの排出液量の増加によって直ちに解消され、もってロール全体として均一な圧力分布が維持される。

【0033】

これに対し、ロール芯軸1の本体部10と薄肉金属パイプ2との間が単純な環状空間になった金属弾性ロールでは、溝状流路5のように熱媒液Lの流れを誘導する機能部分がないから、元来よりロール全体として該熱媒液Lの流れの偏りを生じ易いことに加え、主ロールRhとのニップ部で薄肉金属パイプ2が凹むように弾性変形すると、変形部分の内側にある熱媒液Lは空間の縮小分だけ周方向両側へ移動することになる。しかるに、この移動した熱媒液Lはニップ部での熱交換で昇温しているから、樹脂材料Mからへ熱媒液Lへ移行した熱量が変形位置周辺で且つ流れの影響を受けて偏った状態で留まることになり、ロール全体として温度分布が不均一になる上、ロールの回転によって周方向へ変位してゆく変形部分の熱媒液Lの温度が常に供給時よりも高くなるから、熱交換効率も低下してフィルムFの冷却が進みにくくなる。また、熱媒液Lの変形位置から周方向両側への移動に伴い、この周方向両側の内圧が増大するから、ロール全体としての圧力分布も不均一になる。

【0034】

なお、主ロールRhに対する金属弾性ロールRsの押接力は、一般的に両ロールRh,Rsの軸受部間に介在させるコッターの進退操作による軸間距離の調整によって任意に設定できる。その押接度合としては、特に制約はないが、通常ではニップ部での金属弾性ロールRsの面接触長さn(図5参照)が2〜5mm程度になるように設定すればよい。

【0035】

ところで、このようにロールの内周囲全体に熱媒液Lを流通させる構成では、主ロールRhに対する押接力を厳密に設定して維持する上で、稼働前に熱媒液Lの導入によって流路内の空気を完全に排出しておく必要がある。しかるに、ロール芯軸1の本体部10と薄肉金属パイプ2との間が単純な環状空間になった金属弾性ロールでは、熱媒液Lを導入しても軽い空気が液流から逃れて水平配置したロール内の上部側に残留し易く、この空気層によって押接力が設定値からずれると共に、空気層の圧縮による体積変化で押接力が変動することが多々ある。これに対し、この金属弾性ロールRsのようにロール芯軸1の本体部10の周面に溝状流路5を有する構成では、熱媒液Lを導入した際、ロール内の上部側でも溝状流路5に沿う液流に空気が捲き込まれて容易に排出されるから、ロール芯軸1の本体部10と薄肉金属パイプ2との間の空間8が完全に熱媒液Lのみで満たされ、もって主ロールRhに対する押接力を厳密に設定値として安定に維持でき、一定厚みで高品位のフィルムFを連続的に製出できる。

【0036】

一方、上記の熱可塑性樹脂フィルムの押出成形を適用する樹脂材料には多くの種類があり、その種類によって溶融・軟化状態での展延性等の性状に差異がある上、同じ樹脂材料でもフィルム製品として異なる厚さのものが必要になることも多々あり、また溶融押出条件や後工程との関連で成形速度の変更を要する場合もあり、これら樹脂材料の性状やフィルム厚さ及び成形速度等の違いにより、弾性ロールとして適正な面接触状態とするのに必要なロール面の弾性変形性が異なることになる。しかるに、従来の内外二重筒の弾性ロール仕様では、ロールの弾性変形性が一定であるため、単一の樹脂材料を対象として同じ成形条件で一定厚みのフィルム成形しか行えず、フィルム製品毎に専用の弾性ロールが必要になり、また外筒部の損傷によってロール全体の交換を余儀なくされる。

【0037】

これに対し、この金属弾性ロールRsにおいては、封止固定手段3の取付用金属リング材31をロール芯軸1から取り外すことにより、薄肉金属パイプ2を該ロール芯軸1から離脱して容易に交換することができるから、その樹脂材料の樹脂種による性状の違い、フィルム厚さや成形速度の変更等に応じて該薄肉金属パイプ2を適合する厚みのものに交換することにより、多種のフィルム製品の製造に共用できると共に、薄肉金属パイプ2が傷損した場合にも簡単に新品に取り替えることができ、もって従来に比較して設備コストを大幅に低減することが可能となる。

【0038】

なお、図4で示すフィルム成形装置は、高剛性の主ロールRhに対し、上側にタッチロールの金属弾性ロールRs、同側方に副冷却ロールRcがエアシリンダC1,C2を介して離接可能に配置した縦横3本ロール型であり、上下に対接する金属弾性ロールRsと主ロールRhとのニップ部に、溶融押出機EのTダイDから吐出される樹脂材料Mが側方から供給される。そして、両ロールRs,Rh間を通過して冷却しつつ圧延されたフィルムFは、次いで主ロールRhと副冷却ロールRcとの間を通過して更に冷却され、ガイドロールG1,G2を経て切断や巻取り等の後工程へ送られる。なお、図示を省略しているが、主ロールRh及び副冷却ロールRcは、外筒側が厚肉の二重筒構造をなす一般的な高剛性の金属ロールからなり、内外筒間に熱媒液を流通させるようになっている。

【0039】

本発明の金属弾性ロールRsとしては、ロール芯軸1の本体部10の外周に設ける複数本の溝状流路5をロール長手方向に沿う直線状にしたものも包含する。ただし、実施形態のように複数本の溝状流路5を多重螺旋溝とすれば、ロール表面の周方向位置による内側構造の差異がなく、ロール表面の全周にわたって厳密に同じ温度・圧力条件になるから、周方向位置による温度・圧力条件の違いに起因したフィルム品位への悪影響を完全に解消できるという利点がある。しかして、溝状流路5の本数は、ロール径に応じて種々設定されるが、一般的に8〜24本の範囲である。

【0040】

また、本発明では、ロール芯軸1の一端側の導入流路6として、前記実施形態の如き各溝状流路5に対応した放射状の分配流路62に代えて、ロール芯軸1の本体部10の端部外周に全ての溝状流路5の一端側に連通する環状溝と、中心流路61の内奥から該環状溝に至る複数本の半径方向の連通孔とを設けてもよい。ただし、前記実施形態のように放射状の分配流路62を設けた構成では、供給される熱媒液Lが分岐流路62の各々から各溝状流路5へ個別に流入する形になるから、溝状流路5へ流入する前段階での熱媒液Lの温度分布及び圧力分布の偏りも確実に回避できるという利点がある。

【0041】

更に、本発明では、ロール両端の封止固定手段3として、実施形態で例示した以外の種々の封止固定方式を採用できる。ただし、前記実施形態のように、薄肉金属パイプ2の端部に外嵌する状態でロール芯軸1の端部に着脱自在にねじ止めされる取付用金属リング材31と、該薄肉金属パイプ2の端部とロール芯軸1との間に介装されるシールリング32とで構成すれば、既述のように、薄肉金属パイプ2の厚みが異なるものとの交換や傷損による新品との交換を容易に行えるという利点がある。なお、この場合の取付用金属リング材31及びシールリング32の断面形状は例示以外に種々設定できると共に、シールリング32は複数本を組み合わせる構成でもよい。

【産業上の利用可能性】

【0042】

本発明の金属弾性ロールRsは、図4で例示した縦横3本ロール型のフィルム成形装置に限らず、縦3本型や横3本型、更にバックアップロール等を加えた4本型等のフィルム成形装置に適用できる他、カレンダー成形用を始めとして種々の用途の対接ロールにおける温度調節機能付きの弾性ロールとして使用可能である。また、この液金属弾性ロールRsによる温度調節機能は、例示した冷却作用とは逆に、熱媒液Lを成形対象物よりも高温にして加熱作用を付与する場合にも利用できる。更に、この液金属弾性ロールRsのサイズは、特に制約されないが、ロール径100〜400mm、ロール長さ300〜1000mm程度が好適である。

【符号の説明】

【0043】

1 ロール芯軸

10 本体部

11,12 枢軸部

13 隔壁部

2 薄肉金属パイプ

3 封止固定手段

31 取付用リング材

32 シールリング

4 熱媒液供給手段

5 溝状流路5

6 導入流路

60 導入口

61 中心流路

62 分配流路

7 導出流路

70 導出口

8 空間

L 熱媒液

Rs 金属弾性ロール

g 間隙

t 薄肉金属パイプの厚さ

【特許請求の範囲】

【請求項1】

両端に同軸状に凸設された枢軸部を有する金属製ロール芯軸と、このロール芯軸の外側に套嵌する薄肉金属パイプと、この薄肉金属パイプを両端部において前記ロール芯軸に対して液密封止状態で固定する封止固定手段と、熱媒液供給手段とを備え、

前記ロール芯軸の本体部の外周面全体に、一端側から他端側へ連続する複数本の溝状流路が形成され、

該ロール芯軸の一端側には、一方の前記枢軸部の先端に開口した導入口から前記溝状流路の一端側に至る導入流路が形成され、

該ロール芯軸の他端側には、前記溝状流路の他端側から他方の前記枢軸部の先端に開口した導出口に至る導出流路が形成され、

前記薄肉金属パイプは、その内周面と、前記ロール芯軸の各隣接する溝状流路間を区切る隔壁部の頂端との間に間隙を形成する内径を有すると共に、この間隙の範囲で撓んで弾性変形可能であり、

前記熱媒液供給手段より前記導入口に供給される熱媒液が、前記導入流路を通して前記溝状流路に流入し、薄肉金属パイプの内周面と金属製ロール芯軸の外周側との間の前記間隙を含む空間全体に充満した状態で、前記導出流路を通して前記導出口から排出されるように構成されてなる金属弾性ロール。

【請求項2】

前記封止固定手段は、薄肉金属パイプの端部に外嵌する状態でロール芯軸の端部に着脱自在にねじ止めされる取付用金属リング材と、該薄肉金属パイプの端部とロール芯軸との間に介装されるシールリングとで構成されてなる請求項1に記載の金属弾性ロール。

【請求項3】

前記複数本の溝状流路は、各溝が独立してロール芯軸の外周を螺旋状に取り巻く多重螺旋溝からなる請求項1又は2に記載の金属弾性ロール。

【請求項4】

前記導入流路は、前記導入口からロール軸心に沿って穿設された中心流路と、この中心流路の内奥側から各溝状流路に対応してロール外周側へ放射状に分岐した複数本の分岐流路とで構成されてなる請求項1〜3の何れかに記載の金属弾性ロール。

【請求項5】

前記熱媒液の導出側圧力が導入側圧力よりも大きく設定されてなる請求項1〜4の何れかに記載の金属弾性ロール。

【請求項6】

前記薄肉金属パイプが厚さ0.2〜1.0mmのシームレスパイプからなると共に、前記間隙が0.2〜2.0mmの範囲に設定されてなる請求項1〜5の何れかに記載の金属弾性ロール。

【請求項1】

両端に同軸状に凸設された枢軸部を有する金属製ロール芯軸と、このロール芯軸の外側に套嵌する薄肉金属パイプと、この薄肉金属パイプを両端部において前記ロール芯軸に対して液密封止状態で固定する封止固定手段と、熱媒液供給手段とを備え、

前記ロール芯軸の本体部の外周面全体に、一端側から他端側へ連続する複数本の溝状流路が形成され、

該ロール芯軸の一端側には、一方の前記枢軸部の先端に開口した導入口から前記溝状流路の一端側に至る導入流路が形成され、

該ロール芯軸の他端側には、前記溝状流路の他端側から他方の前記枢軸部の先端に開口した導出口に至る導出流路が形成され、

前記薄肉金属パイプは、その内周面と、前記ロール芯軸の各隣接する溝状流路間を区切る隔壁部の頂端との間に間隙を形成する内径を有すると共に、この間隙の範囲で撓んで弾性変形可能であり、

前記熱媒液供給手段より前記導入口に供給される熱媒液が、前記導入流路を通して前記溝状流路に流入し、薄肉金属パイプの内周面と金属製ロール芯軸の外周側との間の前記間隙を含む空間全体に充満した状態で、前記導出流路を通して前記導出口から排出されるように構成されてなる金属弾性ロール。

【請求項2】

前記封止固定手段は、薄肉金属パイプの端部に外嵌する状態でロール芯軸の端部に着脱自在にねじ止めされる取付用金属リング材と、該薄肉金属パイプの端部とロール芯軸との間に介装されるシールリングとで構成されてなる請求項1に記載の金属弾性ロール。

【請求項3】

前記複数本の溝状流路は、各溝が独立してロール芯軸の外周を螺旋状に取り巻く多重螺旋溝からなる請求項1又は2に記載の金属弾性ロール。

【請求項4】

前記導入流路は、前記導入口からロール軸心に沿って穿設された中心流路と、この中心流路の内奥側から各溝状流路に対応してロール外周側へ放射状に分岐した複数本の分岐流路とで構成されてなる請求項1〜3の何れかに記載の金属弾性ロール。

【請求項5】

前記熱媒液の導出側圧力が導入側圧力よりも大きく設定されてなる請求項1〜4の何れかに記載の金属弾性ロール。

【請求項6】

前記薄肉金属パイプが厚さ0.2〜1.0mmのシームレスパイプからなると共に、前記間隙が0.2〜2.0mmの範囲に設定されてなる請求項1〜5の何れかに記載の金属弾性ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−173230(P2010−173230A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−19847(P2009−19847)

【出願日】平成21年1月30日(2009.1.30)

【出願人】(502025439)株式会社サン・エヌ・ティ (5)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月30日(2009.1.30)

【出願人】(502025439)株式会社サン・エヌ・ティ (5)

【Fターム(参考)】

[ Back to top ]